I. Genel Bakış

Sac metalin rulo şekillendirilmesi (basitçe rulo şekillendirme olarak adlandırılır), uzun bir metal şeridin düz bir çizgi halinde düzenlenmiş bir dizi şekillendirme rulosundan geçirilmesini içeren bir işleme yöntemidir. Merdaneler döndükçe, şerit ileri doğru ilerletilir ve şekillendirmek için sırayla bükülür.

Arabanın ön cam çerçevesi, demir arabanın alt ve yan plakaları, bisikletin jantları ve çamurlukları, inşaat sektöründeki ışıklık, vitrin ve pencere kanadı gibi bileşenlerin tümü bu yöntemle işlenir.

Rulo şekillendirmenin temel özellikleri şunlardır:

(1) Minimum ekipman ve işçi gereksinimi ile yüksek üretim verimliliği.

(2) Yapısal tasarım gereksinimlerini büyük ölçüde karşılayan çok karmaşık kesit şekillerine sahip bileşenler üretebilir.

(3) Çeşitli şekilli parçalar için yüksek yüzey kalitesi elde edebilir (malzemenin yüzey kalitesini koruyarak).

(4) Diğer proses işlemleriyle sürekli olarak birleştirilebilir: kaynak (kaynaklı boruların ve bisiklet jantlarının üretimi), düşük sıcaklık kaynağı (ısı dağıtma borularının üretimi), bükme, delme, baskı, sabit uzunluk makaslamatel ve karton içinde yuvarlama vb.

(5) Rulo şekillendirmenin ana deformasyon aracı olan tip silindir, uzun bir hizmet ömrüne sahiptir ve üretimi nispeten basit ve düşük maliyetlidir.

(6) Rulo şekillendirme çeşitli malzemeleri işleyebilir: yumuşak şerit çelik, demir dışı metaller ve alaşımları, paslanmaz çelik ve diğer birçok malzeme. Malzemenin kalınlığı 0,1 mm ila 20 mm arasında değişebilir ve genişlik 2000 mm'ye kadar ulaşabilir. Teorik olarak, parçaların uzunluğu ekipman koşulları ile sınırlı olmayıp keyfi olabilir.

(7) Yüksek malzeme kullanım oranı.

(8) Düzgün iş sertleşmesi nedeniyle, parçaların sertliği ve mukavemeti önemli ölçüde iyileştirilir.

II. Şekillendirme Prensibi

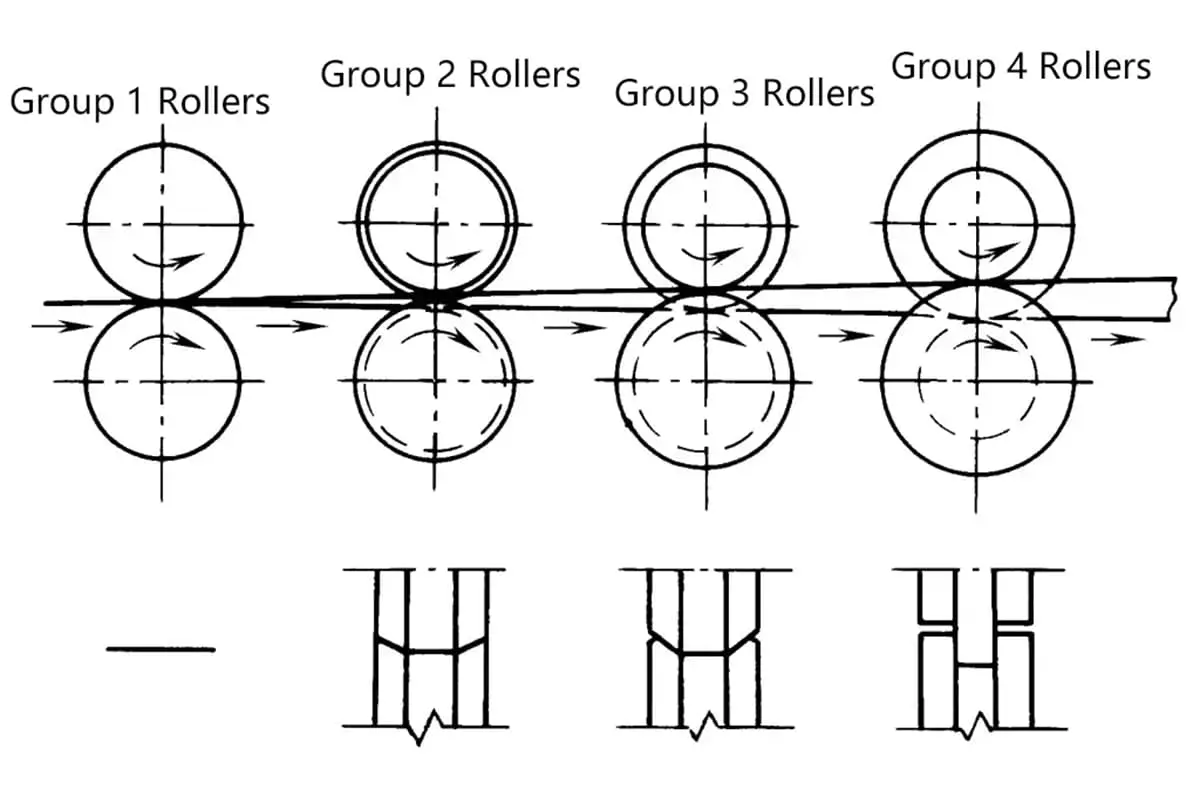

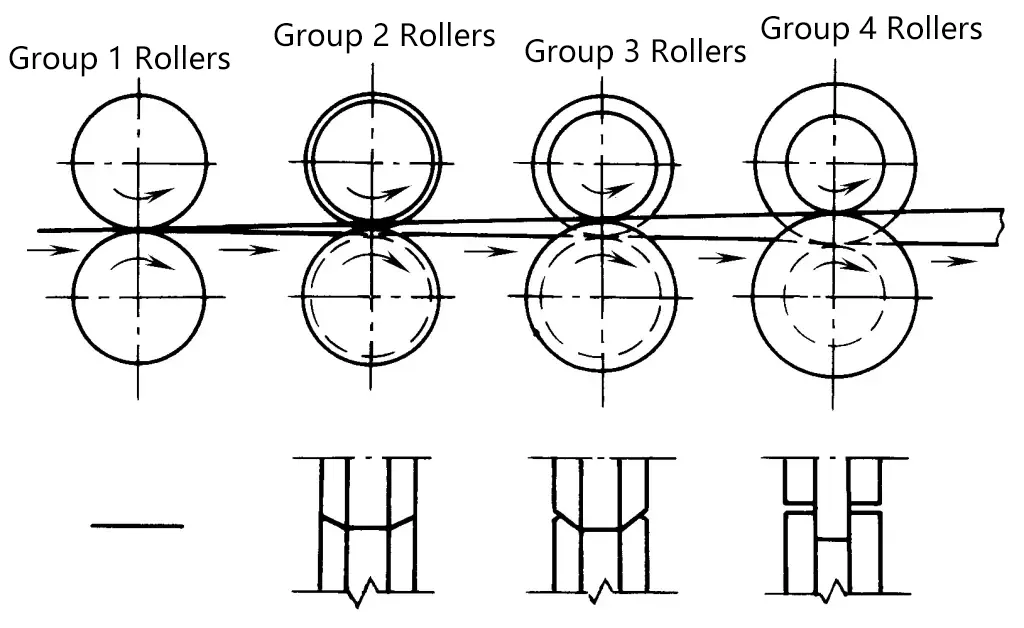

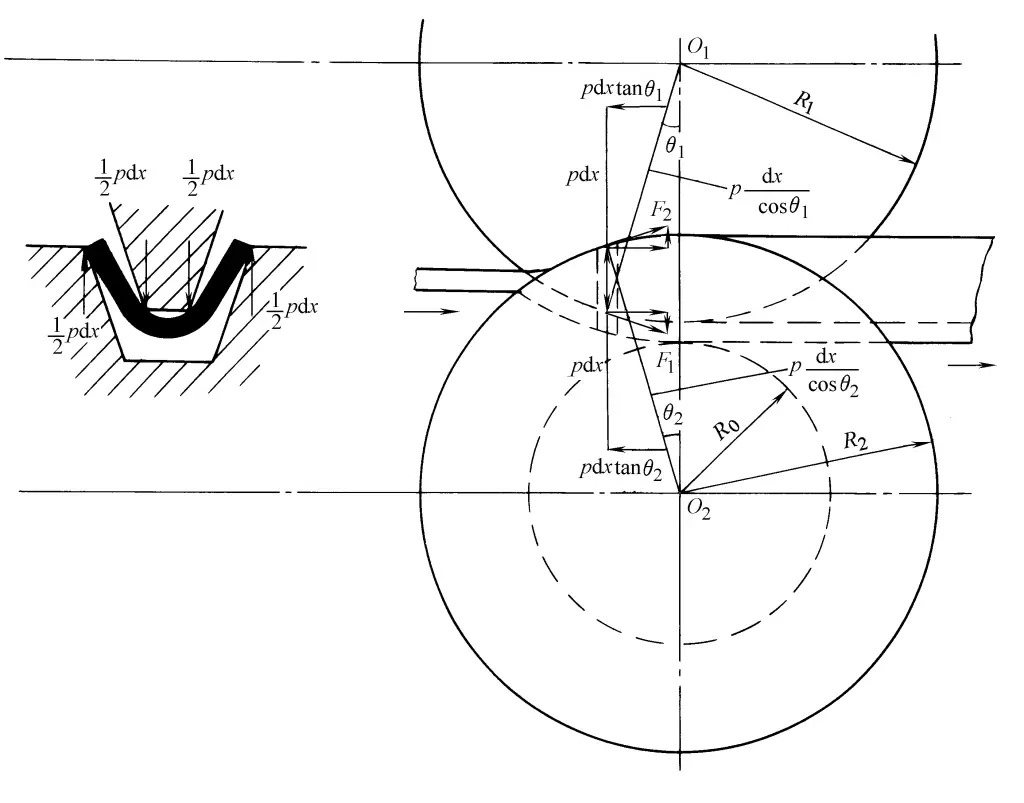

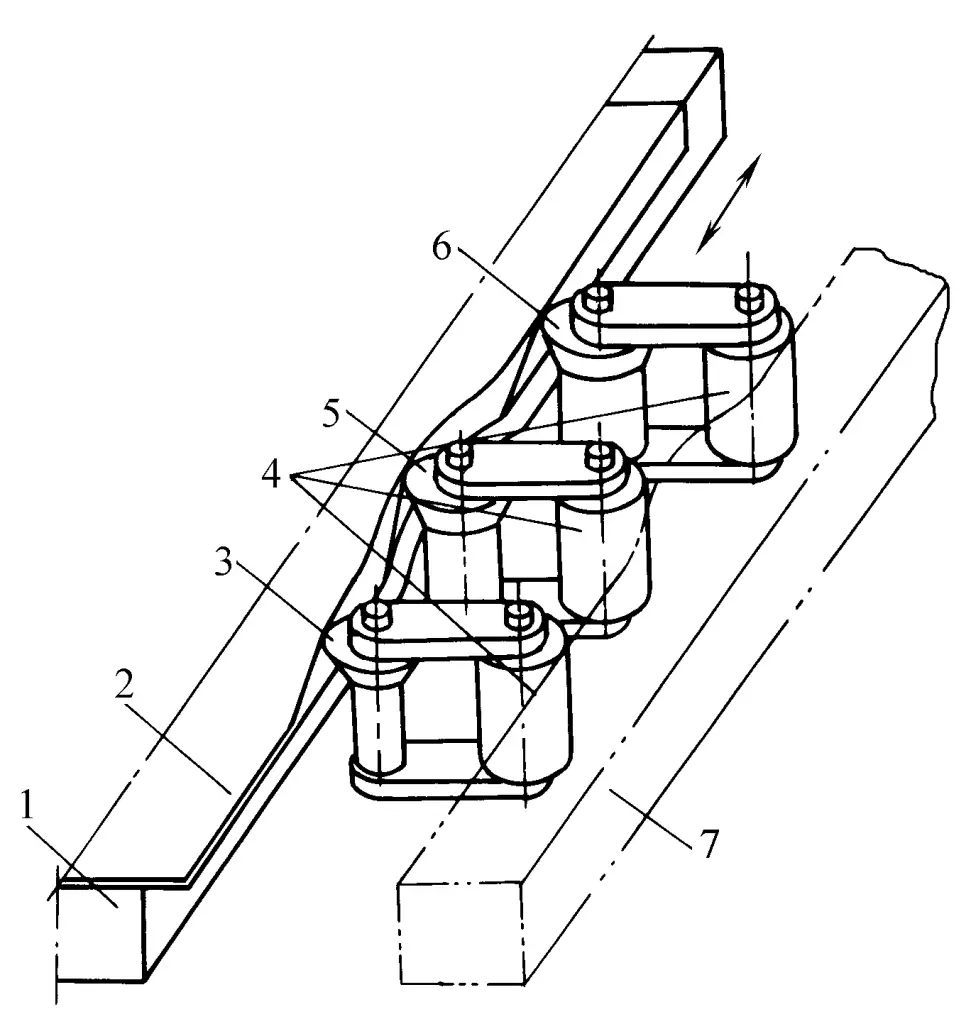

Şekil 1'de gösterildiği gibi rulolu şekillendirmenin çalışma prensibi, malzemenin çeşitli şekillendirme rulo setleri boyunca sırayla bükülmesi ve ilerletilmesi ile gerçekleştirilir. İlk merdane setine bakacak olursak, Şekil 2'de gösterildiği gibi şekillendirme işlemi sacın merdanelere girmesini, ilerlerken bükülmesini ve çıkmadan önce merdanelerin merkezinde (bölüm 4) tamamen şekillendirilmesini içerir.

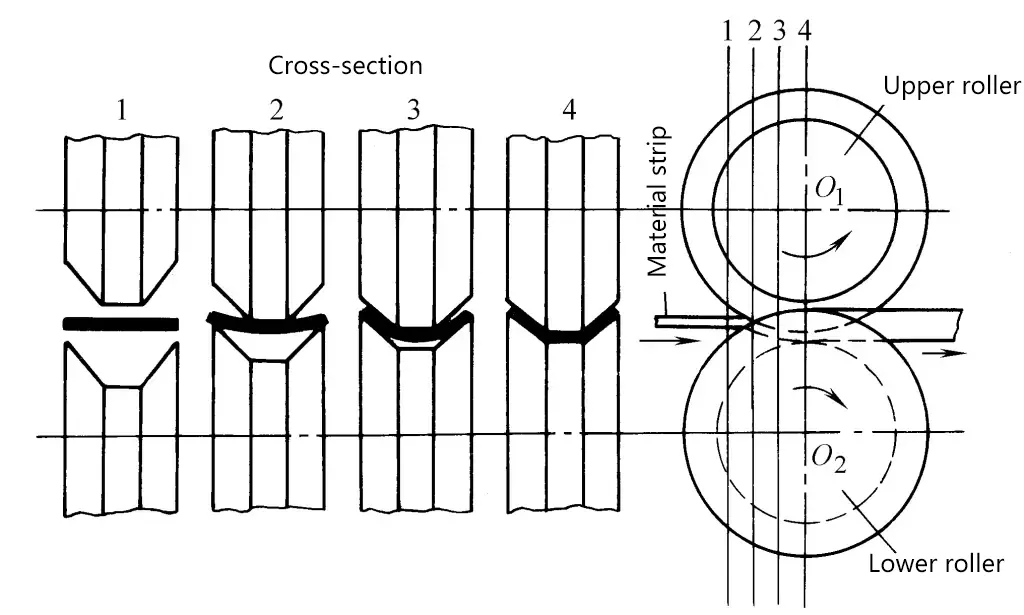

Şekil 3, şekillendirme işlemi sırasında dikey kesit üzerindeki haddeleme basıncının analizini göstermektedir. Küçük bir dx uzunluğu boyunca, merkezi kuvvetlerin dikey bileşenleri pdx/cosθ 1 , pdx/cosθ 2 Üst ve alt silindirler tarafından uygulanan kuvvetler bükülmeyi düzeltir. Bu arada, merkezi kuvvetlerin yatay bileşenleri pdx-tanθ 1 , pdx-tanθ 2 malzemenin giriş ve çıkış yönünde hareket eder.

Eğer sürtünme kuvvetleri F 1 =μ-pdx/cosθ 1 , F 2 =μ-pdx/cosθ 1 merkez tarafından üretilen pdx-tanθ merkezi kuvvetlerinin yatay bileşenlerinin üstesinden gelemez. 1 , pdx-tanθ 2 Bu durumda tabaka kayacak ve ilerlemeyecektir.

Şekillendirme merdanelerindeki basınç dağılımının gerçek ölçüm sonuçlarına göre, merdaneler üzerindeki basınç giriş tarafından artar ve merdanelerin merkezinde maksimuma ulaşır, böylece malzemeyi ilerleten sürtünme kuvvetini de maksimuma çıkarır. Malzeme uçlarının girişini kolaylaştırmak için etkili bir yöntem, uçları mümkün olduğunca üçgen şeritler halinde şekillendirmek ve bunları hızlı bir şekilde merdanelerin merkezine beslemektir.

III. Süreç Tasarımı

1. Boşluk Genişliğinin Belirlenmesi

Haddelenmiş işlenmemiş parçanın genişliği, kalıp bükme durumunda olduğu gibi, nötr katmanın katlanmamış uzunluğuna göre hesaplanır.

Yay kısmındaki nötr tabakanın eğrilik yarıçapı şöyledir

ρ=r+xt

Formülün neresinde

- r-inner bükülme yarıçapı;

- t-plaka kalınlığı;

- x-nötr tabaka yer değiştirme katsayısı.

Karmaşık şekilli rulo şekillendirilmiş parçalar için kaçınılmaz bir köşe incelmesi vardır ve rulo şekillendirmeden sonra genişlik genişlemesi 2% ila 5%'ye ulaşabilir.

2. Rulo şekillendirilmiş işlenmemiş parça kesitinin rulolardaki konumu

İşlemi planlarken, merdanelerin merkez hattına göre parça kesitinin doğru konumunu seçmek gerekir.

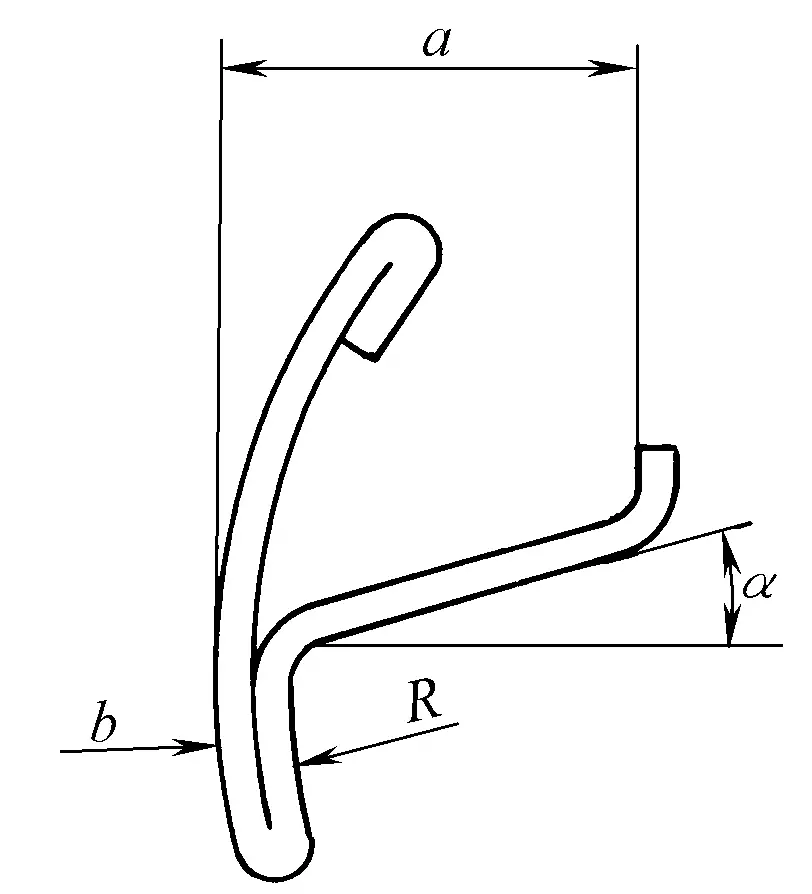

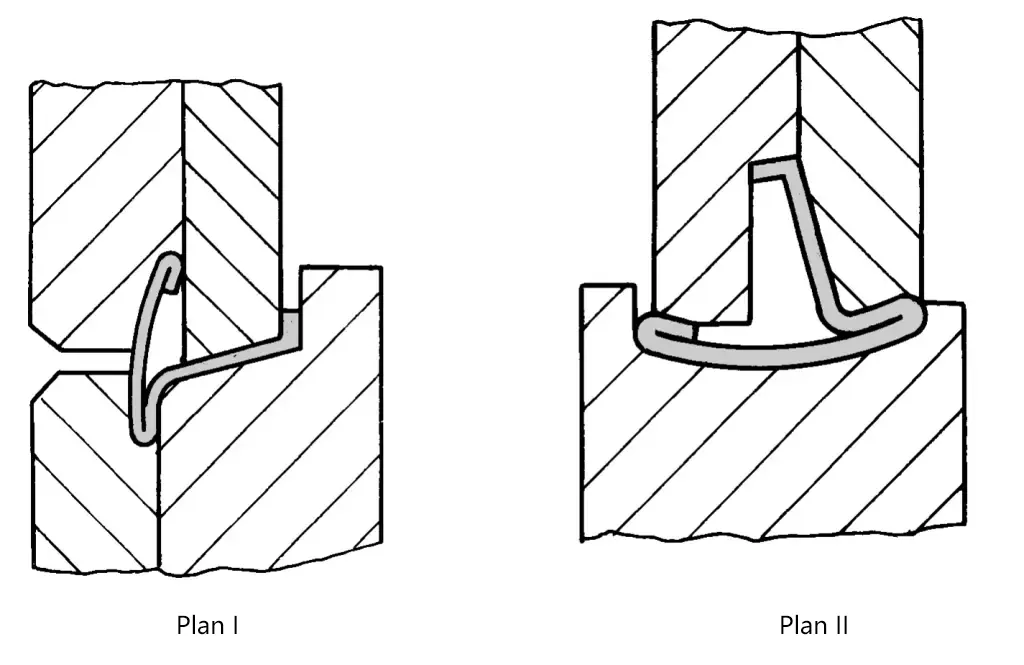

Şekil 4'te, rulo şekillendirmeden sonra boylamasına bükülen, a montaj boyutunun sağlanmasını gerektiren ve b krom kaplama yüzeyinde çizilmeleri önleyen bir otomobil ön cam kaplamasının kesit şekli gösterilmektedir.

Montaj boyutu a'nın sağlanması açısından Şekil 5'teki I seçeneği daha iyidir, ancak krom yüzey b'nin çizilmesini önlemek ve gözlem ve ayarlamayı kolaylaştırmak için II seçeneğini seçmek daha mantıklıdır.

3. Kılavuz Çizginin Belirlenmesi

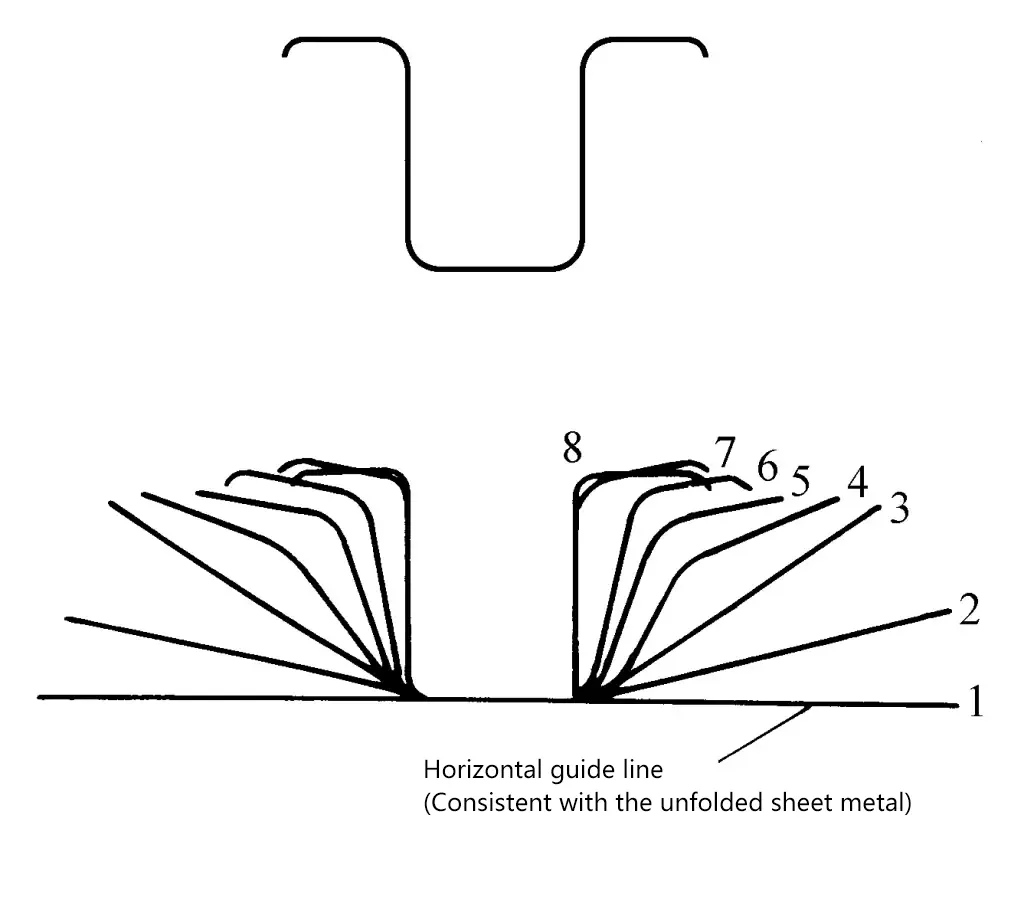

Sac levhayı düz bir durumdan gerekli kesit şekli oluşana kadar ileriye doğru hareket ettirmek için yatay ve dikey kılavuz çizgilerine ihtiyaç vardır. Yatay kılavuz çizgisi, ilk silindir setinden son sete kadar her zaman aynı yatay düzlemde olmalıdır (bkz. Şekil 6), bu da şekillendirme silindiri çemberinin çapını belirlemek için temel oluşturur.

Dikey kılavuz çizgisi, ilk silindir setinden son sete kadar silindirin eksenine diktir ve dikey kılavuz çizgisinin her iki tarafındaki deformasyon miktarını eşit hale getirir, bu da bir taban çizgisidir (bkz. Şekil 7). Simetrik bir kesitte, bu kılavuz çizgi kesitin merkez çizgisiyle çakışır.

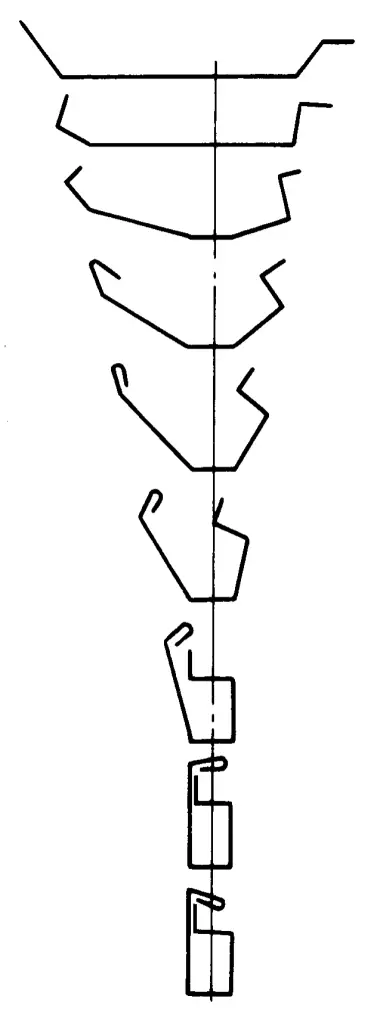

4. Rulo Presleme Sırasının ve Bükme Açısının Belirlenmesi

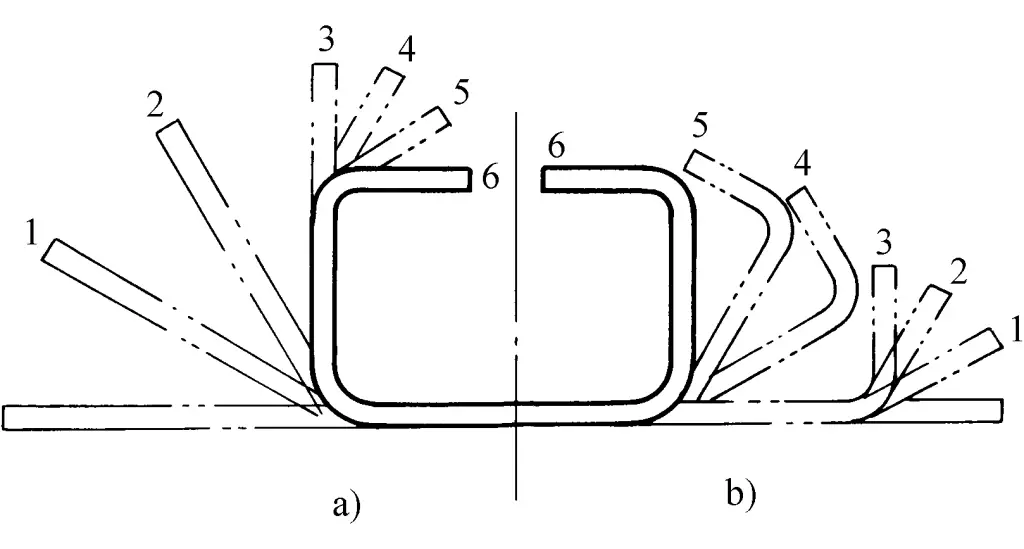

Silindirle preslenen bölümün farklı şekillerine bağlı olarak, farklı silindirle presleme sıraları benimsenebilir. Genellikle, önce iç sonra dış sıralamasının benimsenmesi (bkz. Şekil 8a) boş kenarı düz hale getirebilir, yanal akış direncini azaltabilir ve bükme deformasyonunu kolaylaştırabilir, böylece iyi bir konumlandırma rolü oynayabilir. Önce dış sonra iç bükme sırasının benimsenmesi (bkz. Şekil 8b), çalışma merdanesinin deformasyon etkisini tam olarak kullanabilir ve boşluğun genişleme eğilimini artırabilir.

Bükme açısının seçimi, tek bir bükme açısının Tablo 1'de listelenen değerleri aşmaması prensibiyle yapılır.

Tablo 1 Tek Bir Büküm için Önerilen Maksimum Açı

| Alet Tipi | Boş Kalınlık / mm | ||

| 0.5 – 0.8 | 0.8 – 1.2 | 1.2 – 1.5 | |

| Ana Rulo | 45° | 30° | 22° |

| Yardımcı (Yan) Rulo | 30° | 20° | 15° |

| Kılavuz Plakası | 20° | 15° | 12° |

Bir merdane setinde, aynı anda bükülen açı ikiyi geçmemelidir. Geri yaylanmayı telafi etmek için, sonraki şekillendirme merdane setlerinde bükme açısında düzeltmeler yapılmalıdır.

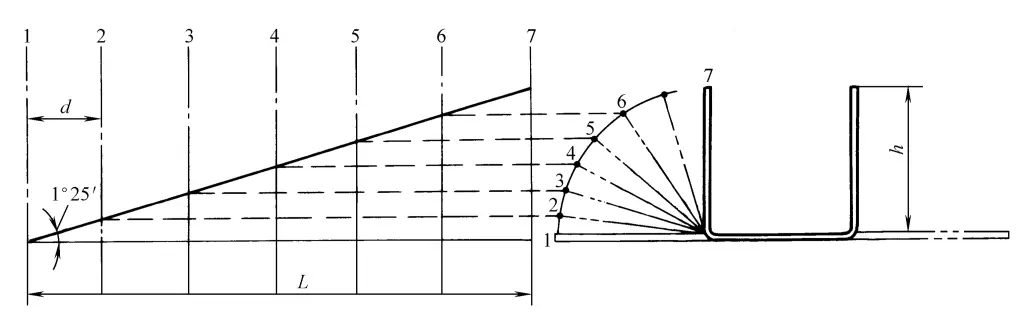

Düz bir kenarın açısını oluştururken, şekillendirmenin maksimum yüksekliği doğrusal bir yukarı doğru ilişkiye uygun olmalıdır (bkz. Şekil 9) ve tasarım yöntemi, şekillendirme düz kenarının açısını kontrol etmektir (bkz. Tablo 2).

Tablo 2 Rulo şekillendirilmiş düz kenarın yükselme açısı (önerilen değer)

| Rulo şekillendirme malzemesi | Şekillendirme düz kenarının yükselme açısı |

| Yumuşak malzemeler | 3° |

| Paslanmaz çelik | 1°35′ |

| Genel metal malzemeler | 1°25′ |

5. Silindir gruplarının sayısının belirlenmesi

Şekil 9'da gösterildiği gibi basit kesitlerin şekillendirilmesi için, şekillendirme düz kenarının yükselme açısı 1°25', silindir istasyonları arasındaki mesafe d ve şekillendirme ekipmanının toplam uzunluğu L ise, n silindir grubu sayısı aşağıdaki formül kullanılarak hesaplanabilir

n = L / d = hcot1°25′ / d

Karmaşık bölümlerin şekillendirilmesi için, silindir gruplarının sayısı özel duruma göre belirlenmelidir. Yanal işleme için destek silindirleri veya yan silindirler kullanılırsa, dikey şekillendirme silindirlerinin sayısı azaltılabilir.

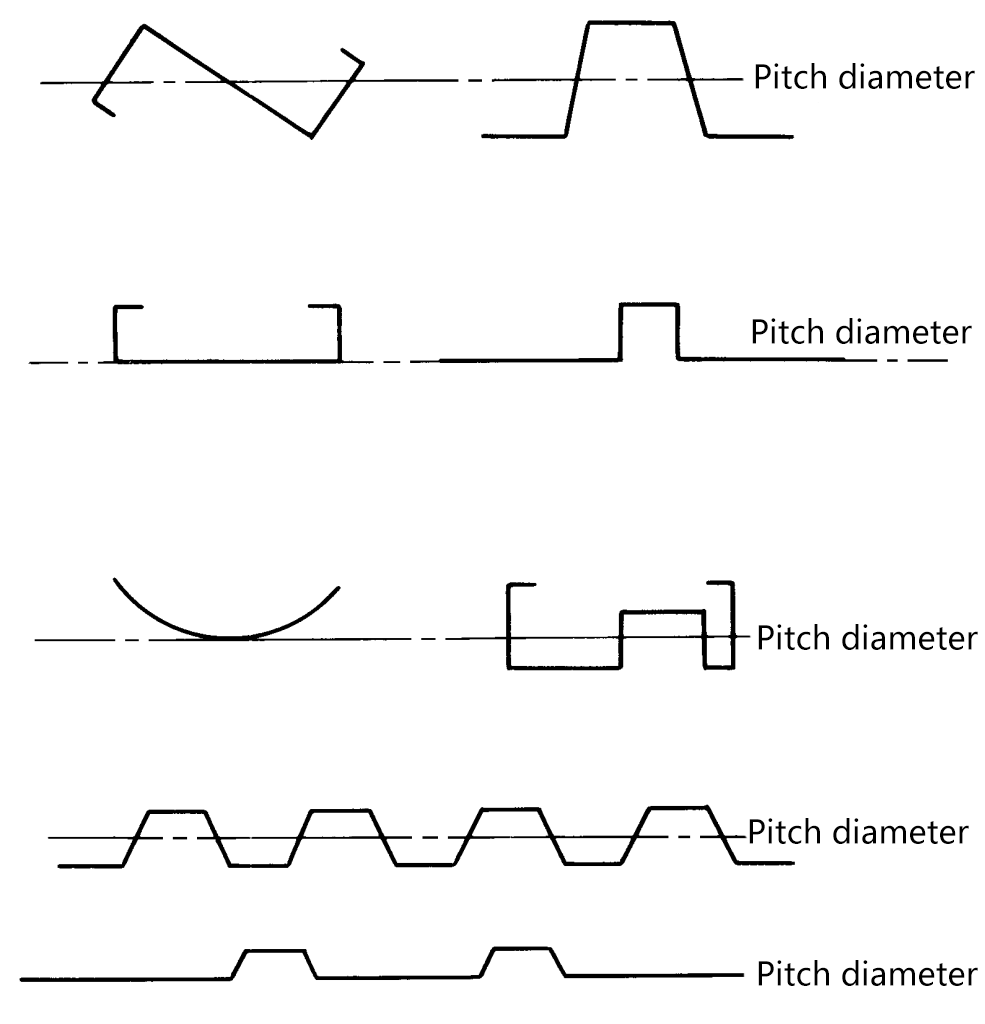

6. Silindirin adım dairesi çapının belirlenmesi

Üst ve alt silindirlerin tutarlı olan çapı, silindirin adım dairesi çapıdır. Şekillendirme malzemesi, hatve dairesi üzerinde kayma olmadan beslenebilir. Bu noktanın dışında, silindir çapı üzerinde, silindir ve malzeme arasında kayma meydana gelecektir. İdeal bir bakış açısıyla, merdanenin en büyük kuvvet altında olduğu noktada hatve dairesini seçmek en iyisidir, ancak bu noktalar her şekillendirme merdanesi setinde farklıdır. Şekil 10, referans için hatve dairesinin konumuna bir örnektir.

Adım dairesi çapının boyutu, her bir silindir çiftinde yaklaşık 0,4% artmalıdır (plaka kalınlığı 0,3 mm'den az olduğunda 0,25%), böylece malzemeyi her zaman besleme yönünde gererek her bir silindir çifti arasında "birikme" olgusunun olmamasını sağlar. haddeleme süreci.

IV. Değişken kesitli parçalar için makara şekli

Yukarıda açıklanan makara şekilleri eşit kesitli parçalar için kullanılır; değişken kesitli parçalara yönelik makara şekilleri için, aşağıda örnek olarak otomobil kirişi ele alınmaktadır.

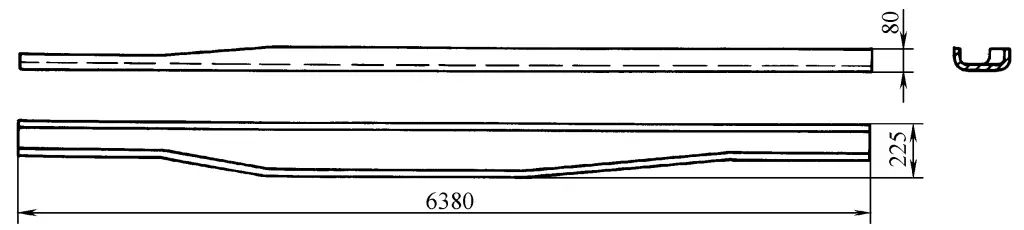

Şekil 11'de bir tür otomobil kirişinin yapısal şekli gösterilmektedir. Bu tür değişken kesitli kanal şekilli parçaları üretmek için, seri üretimde genellikle bükülür ve bir pres üzerinde kalıplarla şekillendirilir: ancak orta ve küçük seri üretimde, ekipman yatırımını azaltmak için, silindir şekillendirme işlemi de benimsenebilir.

Otomobil kirişlerinin merdaneli preslenmesi özel bir merdaneli preste gerçekleştirilir. Bu tip silindirli preslerde birden fazla şekillendirme silindiri kullanılır ve şekillendirme silindirleri aşağıdaki göreceli hareketlere sahip olmalıdır:

(1) Şekillendirme silindirleri işlenmemiş malzemeye göre boylamasına hareket etmelidir.

(2) Araba kirişinin yan duvarının şekline göre, şekillendirme silindirinin enine bir profil oluşturma hareketi yapması gerekir.

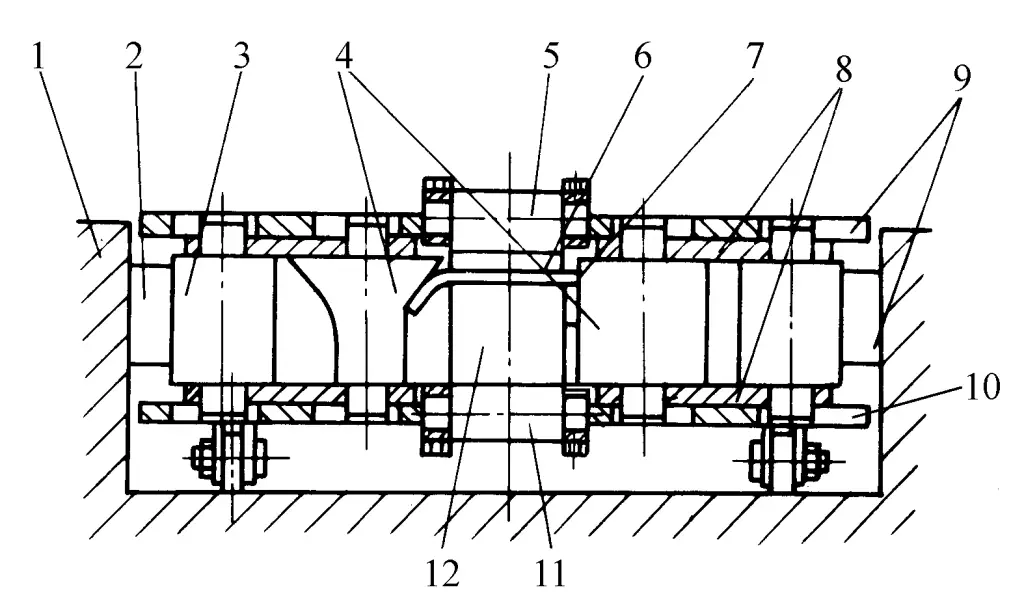

Şekil 12'de iş başındaki silindir presin şematik bir diyagramı gösterilmektedir. Mandrel 1 yatak üzerine sabitlenmiştir ve şekli kirişin iç yüzeyi ile uyumludur. Levha 2, mandrel 1 üzerine sabitlenmiştir. Şekillendirme silindirleri 3, 5, 6 ve profil oluşturma kılavuz silindiri 4, araba üzerine monte edilmiştir ve araba üzerindeki olukta enine hareket edebilir. Araba, çelik tel halatlar veya zincirler aracılığıyla bir elektrik motoru vasıtasıyla uzunlamasına (okla gösterilen yönde) ileri geri hareket edebilir.

1-Mandrel

2-Slab

3, 5, 6-Şekillendirme silindirleri

4-Kılavuz makara

7-Template

Araba ileri doğru hareket ettiğinde, şekillendirme silindirleri de onunla birlikte hareket eder ve şablon 7 boyunca yuvarlanmak için profil oluşturma kılavuz silindirine dayanır. Şablon 7'nin şekli kirişin dış yan duvar şekli ile uyumludur ve makine gövdesinin yan plakasına sabitlenmiştir. Kılavuz silindir şablon 7 boyunca yuvarlanarak her bir şekillendirme silindirinin enine profil oluşturma hareketi yapmasına neden olur.

Şekillendirme silindirinin çalışma konik yüzeyinin plakanın kenarına bastırması nedeniyle, plakanın kenarı bükülür ve plakanın kenarından geçen her bir şekillendirme silindirinin çalışma konik yüzey açısı art arda arttıkça, plakanın kenarının bükülme açısı da kademeli olarak artar ve nihai şekil elde edilir. Şekil 13'te merdaneli presin şematik bir kesit görünümü gösterilmektedir.

1 - Yatak duvar plakası

2 - Şablon tutucu

3 - Şablon silindiri

4 - Şekillendirme silindiri

5 - Üst baskı silindiri

6 - Pres plakası

7 - İş parçası

8 - Makara bağlantı plakası

9 - Üst ve alt kapak plakaları

10 - Şekillendirme arabası destek tekerleği

11 - Silindiri aşağı bastırın

12 - Çekirdek kalıp

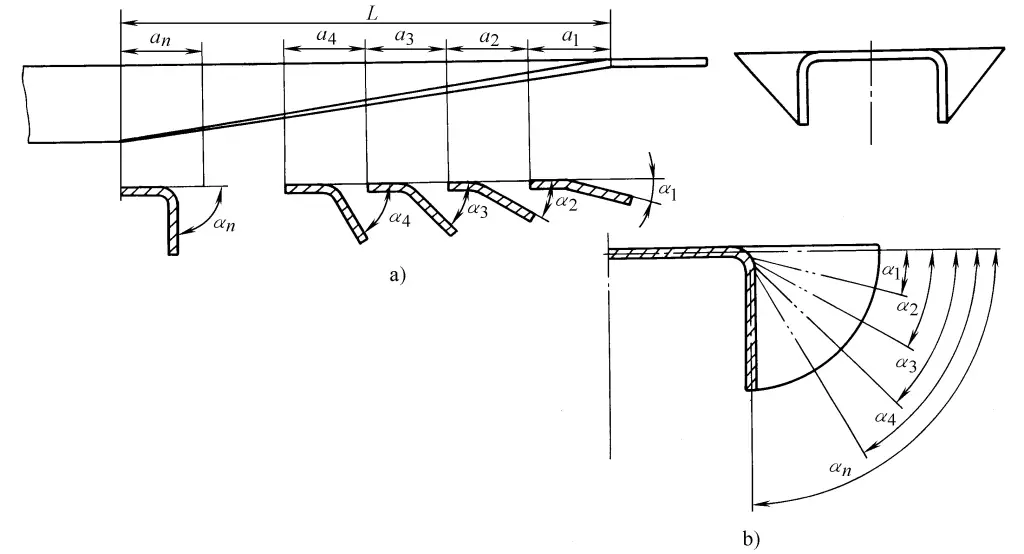

Kirişin haddelenmesi sırasında, plaka kenarının deformasyon süreci Şekil 14'te gösterilmektedir. Haddeleme işlemi sırasında belirli bir anda, L deformasyon bölgesi içindeki her bir kesitteki plaka kenarlarının bükülme açıları eşit değildir ve ilk silindirin altındaki bükülme açısı α 1 ve n'inci silindirin altında, plaka kenarı gerekli α açısına bükülür n .

a) Her bir silindir tarafından aynı anda yuvarlandıktan sonra bükülme açıları

b) Her bir silindir tarafından yuvarlandıktan sonra aynı kesitteki bükülme açıları

Haddelenmekte olan belirli bir bölüm için plaka kenarı kademeli olarak bükülür. İlk silindir bu bölümden geçtikten sonra, plaka kenarı α 1 ve sonraki her silindirle birlikte, plaka kenarının bükülme açısı n'inci silindir geçene kadar kademeli olarak artar, bu noktada plaka kenarı gerekli α açısına bükülür n .

Şu anda kirişlerin rulo preslenmesinde mevcut olan ana kalite sorunları boylamasına bükülme ve kenar kırışmasıdır. Bunlar, şekillendirme silindirlerinin çapını ve şekillendirme silindiri geçiş sayısını artırarak bir miktar azaltılabilse de, kirişler montaj için kullanılmadan önce genellikle rulo preslemeden sonra bir düzeltme işlemi gerekir.