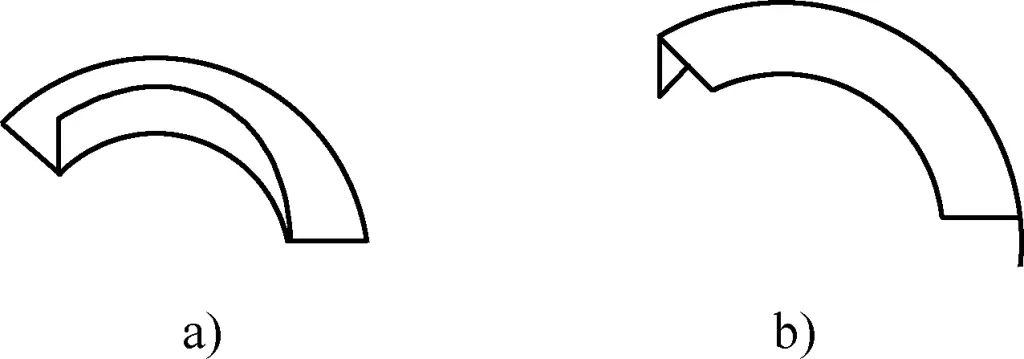

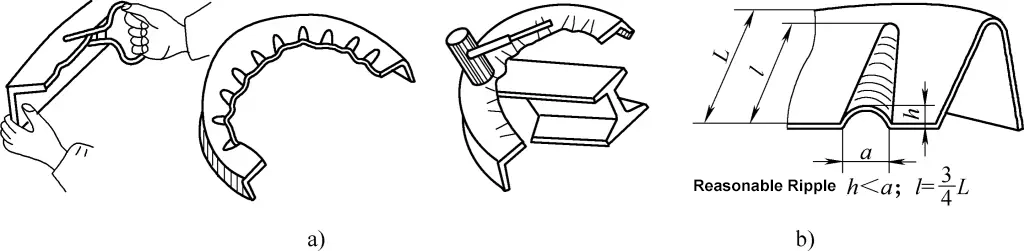

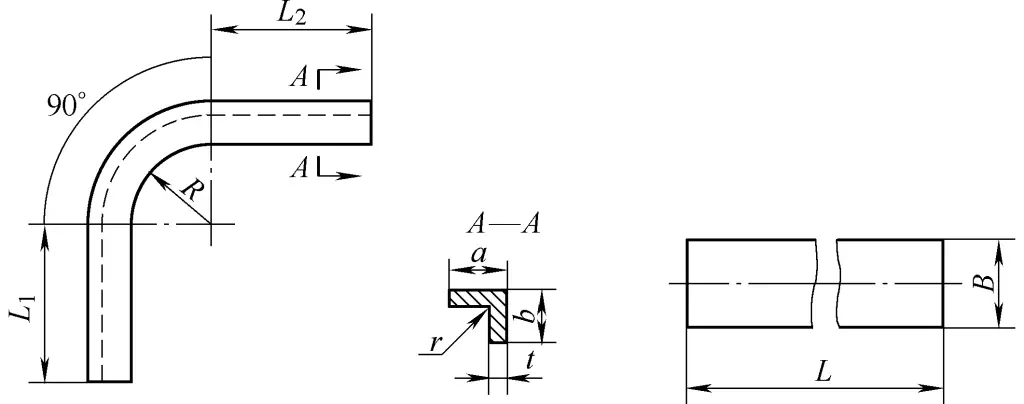

İşlenmemiş parçanın bir tarafını inceltip uzatarak kavisli kenar parçaları yapma yöntemi kenar genişletme olarak adlandırılırken, kenar daraltma işlenmemiş parçanın bir tarafının uzunluğunu kısaltıp kalınlığını artırarak kavisli parçalar yapma yöntemidir. Şekil 1a'da köşebent çelik kullanılarak kenar genişletme yöntemiyle üretilmiş bir dış bükülmüş parça, Şekil 1b'de ise kenar daraltma yöntemiyle üretilmiş bir iç bükülmüş parça gösterilmektedir.

a) Kenar Genişletme

b) Kenar Küçültme

I. Kenar Genişletme ve Daraltma Yöntemleri

Kenar genişletme ve daraltarak şekillendirme prensipleri farklıdır, bu nedenle çalışma yöntemleri tam olarak aynı değildir.

1. Kenar Genişletme Yöntemi

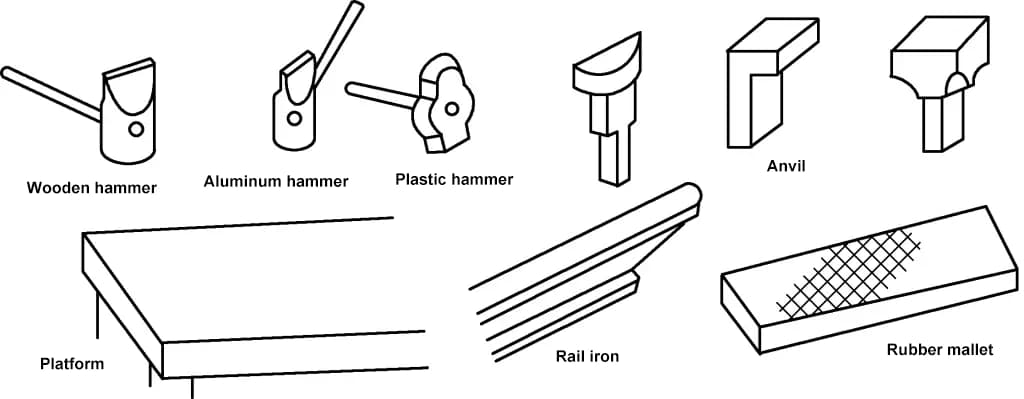

Kenar genişletme aletleri arasında Şekil 2'de gösterildiği gibi ahşap çekiçler, alüminyum çekiçler, bakalit çekiçler, demir çekiçler, ray demirleri, örsler, platformlar, destekler vb. yer almaktadır.

Üretimde yaygın olarak kullanılan yöntem inceltme kenarı genişletmedir. İnceltici kenar genişletme etkilidir ancak pürüzlü bir yüzeye ve eşit olmayan kalınlığa neden olur.

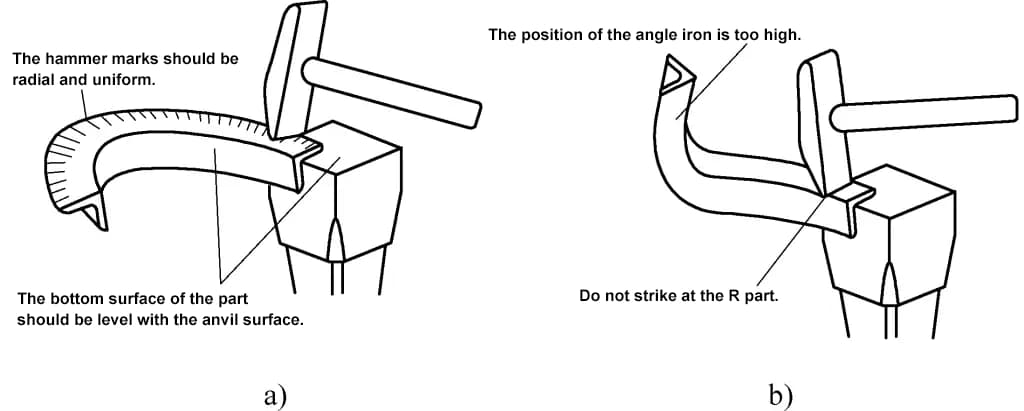

Şekil 1a'da gösterilen içbükey kavisli kenar parçasını üretirken, malzeme kenarını bir örs veya platform üzerinde çekiçlemek için dik açılı bir profil kullanılabilir (bkz. Şekil 3), kenar malzemesi inceltilir, alanı arttırılır ve kavisli kenar uzatılır. Profil kenarına ne kadar yakınsa, o kadar fazla uzar; iç kenara ne kadar yakınsa, o kadar az uzar. Böylece, düz profil kademeli olarak dövülerek kavisli bir kenar parçasına dönüştürülür.

Çekiçleme işlemi sırasında öncelikle parçanın katlanmamış boyutu hesaplanmalıdır. Genişletme sırasında profilin alt yüzeyi örs yüzeyi ile aynı seviyede tutulmalı, çok yüksek veya çok alçak olmamalıdır, aksi takdirde genişletme işlemi sırasında profil eğrilebilir.

Çekiç izleri eşit olmalı ve dışa doğru yayılmalı, büküm genişliğinin 3/4'ünü kapsamalı ve profilin R kesiti boyunca çekiçlenmemelidir. Çekiçleme kavisli alan içinde olmalı ve düz kesitli köşe parçaları için düz alan içinde çekiçleme yapmamalısınız. Genleşme sırasında malzeme iş sertleşmesine uğrayabilir. Sertleşirse, tavlama gerekir; aksi takdirde, çekiçlemeye devam etmek çatlamaya neden olabilir.

İşlem sırasında şekli bir şablon veya ölçüm aleti ile sürekli kontrol edin. İstenen şekil elde edildiğinde, finisaj, düzleştirme ve ince işleme ile devam edin.

2. Kenar Küçültme Yöntemi

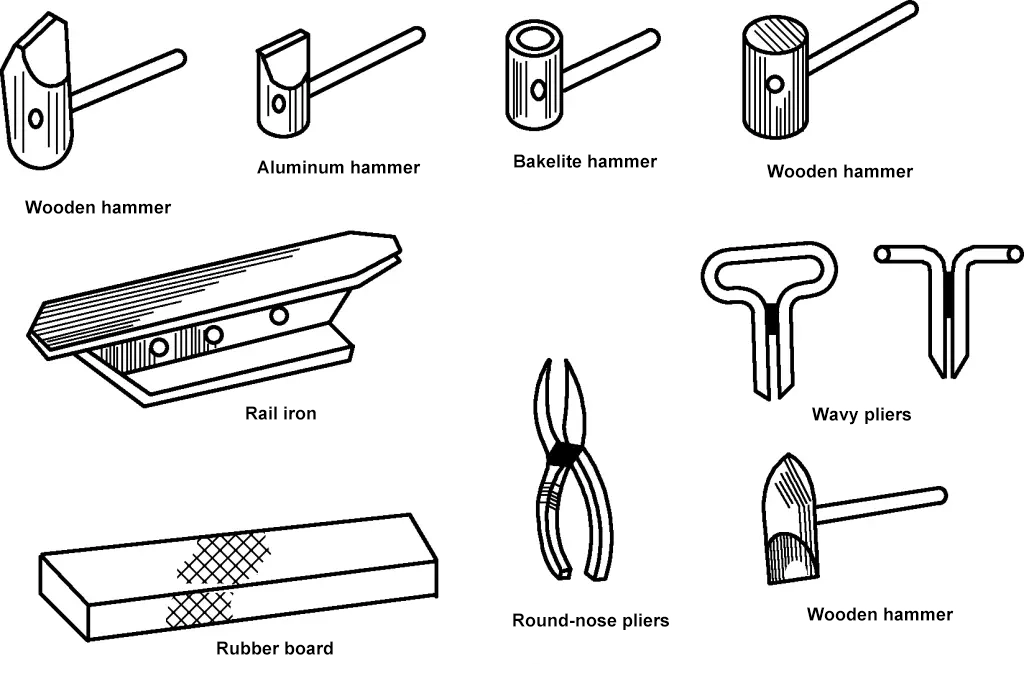

Kenar büzme aletleri arasında Şekil 4'te gösterildiği gibi tahta çekiçler, alüminyum çekiçler, bakalit çekiçler, demir çekiçler, ray demirleri, oluklu penseler ve yuvarlak burunlu penseler bulunur.

Üretimde yaygın olarak kullanılan yöntem oluklu pense ile küçültmedir. Çalışma sırasında, malzemenin kenarında kıvrımlı oluklar oluşturmak için oluklu pense kullanın; kıvrımlar yoğun ve düzgün olmalıdır.

İşlenmemiş parça kalınsa, sert tahta üzerine yerleştirilebilir ve bir kesme çekici ile vurularak kıvrımlar oluşturulabilir ve istenen eğrilik elde edilebilir. Ardından, kıvrımların düzleşmesini ve geri dönmesini önlerken, tahta bir çekiç kullanarak bunları ray demiri üzerinde düzleştirin (bkz. Şekil 5a). Oluklu penseler 8-10 mm bükülmüş çelik tel kullanılarak kaynaklanabilir ve iş parçası yüzeyinin çizilmesini önlemek için yüzey pürüzsüz olmalıdır. Oluşturulan kıvrım şekilleri makul olmalıdır (bkz. Şekil 5b).

II. Kenar Genişletme ve Küçültme için Katlanmamış Boyutun Hesaplanması

Kenar genişletme ve daraltmada meydana gelen farklı deformasyonlar nedeniyle, katlanmamış boyutun hesaplanması da farklılık gösterir.

1. Kenar Genişleyen Parçalar için Katlanmamış Boyutun Hesaplanması

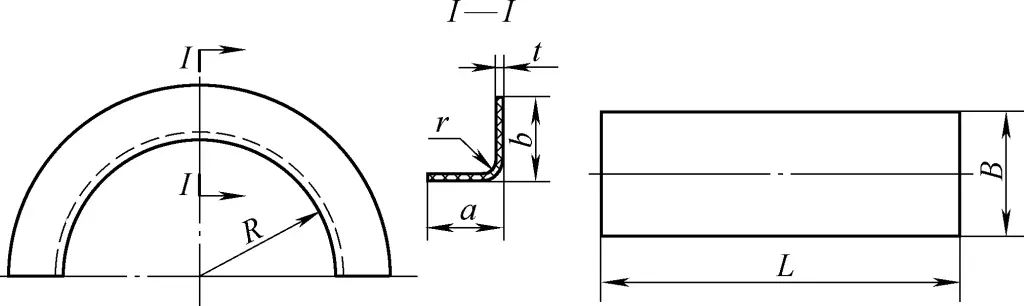

Şekil 6'daki yarı dairesel parçanın katlanmamış genişliği, bükülmüş profillerin katlanmamış uzunluğu için hesaplama formülü kullanılarak hesaplanabilir.

B=a+b-(r/2+t)

Formülde

- B - Katlanmamış malzeme genişliği (mm);

- a, b - Kenar genişleme genişliği (mm);

- r - Köşe yarıçapı (mm);

- t - Malzeme kalınlığı (mm).

Katlanmamış uzunluk, genişleyen düzlemin çeşitli kısımlarındaki farklı malzeme genişleme dereceleri nedeniyle, kenar genişlemesinin b genişliğinin yarısındaki yay uzunluğu kullanılarak hesaplanır. Dış kenar daha fazla incelir ve daha fazla genişler, iç kenar ise daha az incelir ve daha az genişler.

L=π(R+b/2)

Formülde

- L - Katlanmamış malzeme uzunluğu (mm);

- R - Bükülme yarıçapı parçanın (mm);

- b - Kenar genişlemesinin bir tarafının genişliği (mm).

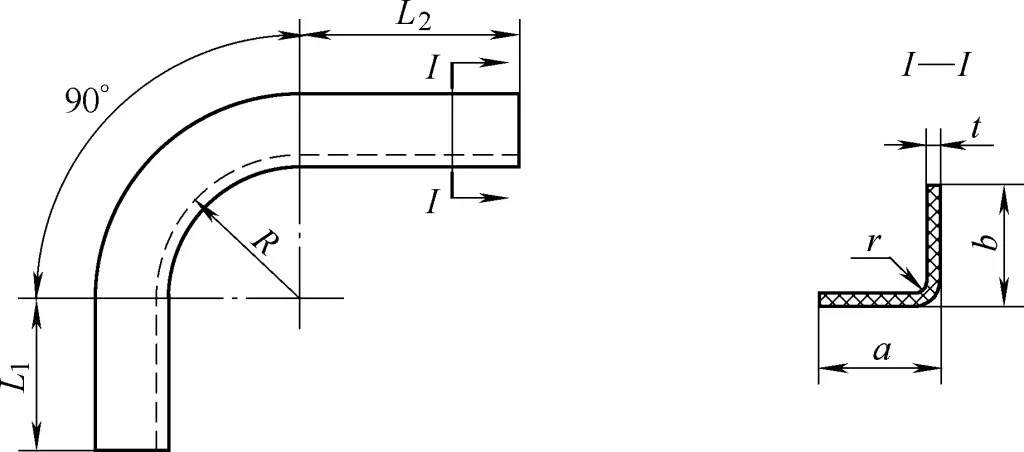

Şekil 7'de gösterilen dik açılı parçanın katlanmamış genişliği yukarıdaki formülle aynıdır. Katlanmamış uzunluk L, düz ve kavisli parçaların toplamına eşittir, yani,

L=L1+L2+ π/2(R +b/2)

Formülde

- L1, L2 - Düz parçaların uzunluğu (mm);

- R - Bükülme yarıçapı parçanın (mm);

- b - Kenar genişlemesinin bir tarafının genişliği (mm).

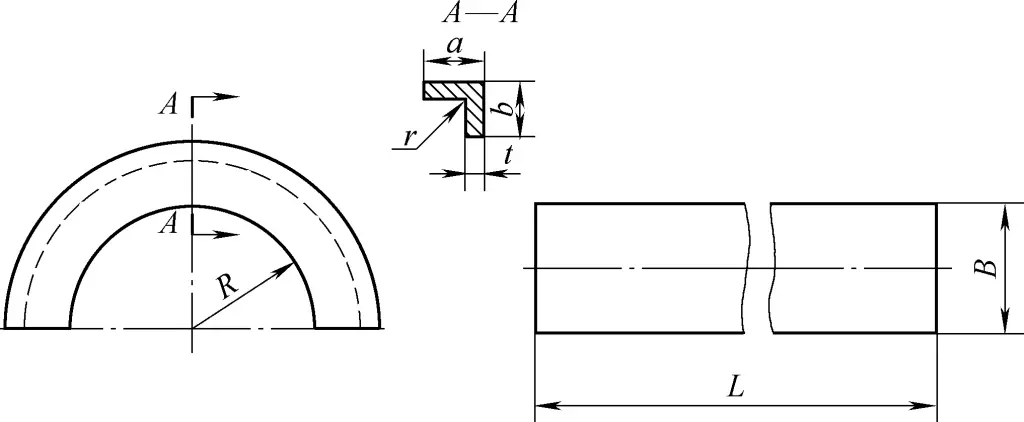

2. Kenar Küçültme Parçaları için Katlanmamış Boyutun Hesaplanması

Şekil 8'de gösterildiği gibi yarı dairesel parçalara küçültülmüş köşebent çeliği için katlanmamış malzeme aşağıdaki formül kullanılarak hesaplanır:

B=a+b-(r/2+t)

L=π(R+b)

Formülde

- L - Katlanmamış malzeme uzunluğu (mm);

- B - Katlanmamış malzeme genişliği (mm);

- a, b - Bükülme genişliği (mm);

- R - Parçanın bükülme yarıçapı (mm).

- r-eğrilik yarıçapı (mm);

- t-malzeme kalınlığı (mm).

Şekil 9'da gösterildiği gibi, dik açılı bir şekle dönüştürülen açılı kırpma parçası, yukarıdaki formülle aynı katlanmamış genişliğe sahiptir. Katlanmamış uzunluk L aşağıdaki gibi hesaplanır:

L=L1+L2+π/2(R+b)

Formülde

- L1, L2 - düz parçaların uzunluklarıdır (mm);

- Bükülen parçanın R yarıçapı (mm);

- b-Ödeneğin bir tarafının genişliği (mm).