I. Otomatik sac açma ve tesviye hattının amacı

Sac metal alanında, bilim ve teknolojinin ilerlemesi ve verimliliğin hızla gelişmesiyle birlikte, rulo malzemelerin kullanımı sac malzemelere kıyasla önemli bir ilerleme kaydetmiştir. Bunun nedeni, malzeme devri açısından, kangal malzemelerin çelik fabrikalarından kullanıcılara kuru paketleme ve nakliye yaparak deformasyon ve kaybı azaltması; kullanım açısından, kullanıcıların ürünlerin ihtiyaçlarına göre malzemeleri yerinde hazırlayabilmesi ve üretim için kangal malzemelerin kullanımını en üst düzeye çıkarabilmesi, malzemelerin kullanım oranını büyük ölçüde iyileştirmesi ve kullanıcıların ekonomik faydalarını artırmasıdır.

Tüm bu değişiklikler, otomatik sac açma üretim hattının geliştirilmesi ve iyileştirilmesinden kaynaklanmaktadır. Son yirmi yılda, sac açma otomatik üretim hattının teknik seviyesi, ürün proses gereksinimlerindeki sürekli artış, çeşitliliği ve geniş uygulanabilirliği ile gelişti ve son kullanıcıların bu tür üretim hattını seçtikten sonra performans-fiyat oranını tam olarak gerçekleştirmelerine olanak tanıdı.

Sac açma otomatik üretim hattı, geniş bobinleri uzunlamasına veya enlemesine dar bobinlere veya gerekli boyuttaki tek tabakalara işleyebilir ve daha sonra bunları motorlar ve elektrikli ev aletleri gibi endüstrilerde olduğu gibi fabrika içindeki damgalama üretim hattına veya esnek sac işleme sistemine gönderebilir. Ayrıca, büyük mekanik preslerle sac açma tesviye damgalama otomatik hatları kuran, karmaşık şekilli boşlukları delen ve ardından otomotiv endüstrisindeki araba kapısı üretim hatları gibi bitmiş ürünleri işlemek için damgalama şekillendirme üretim hattına gönderen bazı büyük damgalama parçası üreticileri de vardır. ve buzdolaplarının dış kabuk üretim hatları vb.

Ayrıca, çeşitli karbon çelikleri, düşük alaşımlı çelikler, demir dışı çelikler metaller bobinler ve renkli, kaplamalı bobinler artmaktadır. Bobinlerin spesifikasyon aralığı da giderek genişlemektedir, şu anda kalınlıklar 0,1 ~ 25 mm, genişlikler 100 ~ 2500 mm ve ağırlıklar 40 tona kadar çıkmaktadır. Açma hattı enine kesme üretim hattının hat hızı 80m/dak (durarak kesme durumu), 120m/dak (uçarak kesme durumu); açma hattı boyuna kesme üretim hattının hat hızı 200m/dak'ya ulaşmıştır.

Bu bobinlerin tümü, sac açma tesviye otomatik hattında yeniden işlenebilir, bu nedenle bu tür otomatik hat, otomotiv, tarım makineleri, motorlar, elektrikli aletler, aletler, hafif sanayi, ev aletleri, inşaat malzemeleri gibi çok miktarda sac malzeme kullanan endüstrilerde yaygın olarak kullanılmaktadır.

II. Sac açma tesviye otomatik hattının tipleri ve teknik parametreleri

Sac açma tesviye otomatik hattı, birbirine bağlı birçok ayrı makineden, taşıma cihazından, depolama cihazından vb. oluşur. Hattaki her cihaz, makul süreç yapılandırmasıyla tüm hattın üretim gereksinimlerini karşılar.

Genel olarak, sac açma tesviye otomatik hattı aşağıdaki ekipman ve cihazları içermelidir: yükleme arabası, açıcı, besleme cihazı, tesviye ünitesi, kesme ekipmanı, delme ekipmanı, köprü değiştirici, giriş mekanizması, geri sarıcı, istifleme mekanizması vb. belirli hattın işlem amacına ve işlenen boşlukların ihtiyaçlarına bağlı olarak. Yaygın sac açma tesviye otomatik hat tipleri aşağıdaki gibidir:

1. Sac metal açma tesviye boyuna kesme otomatik hattı

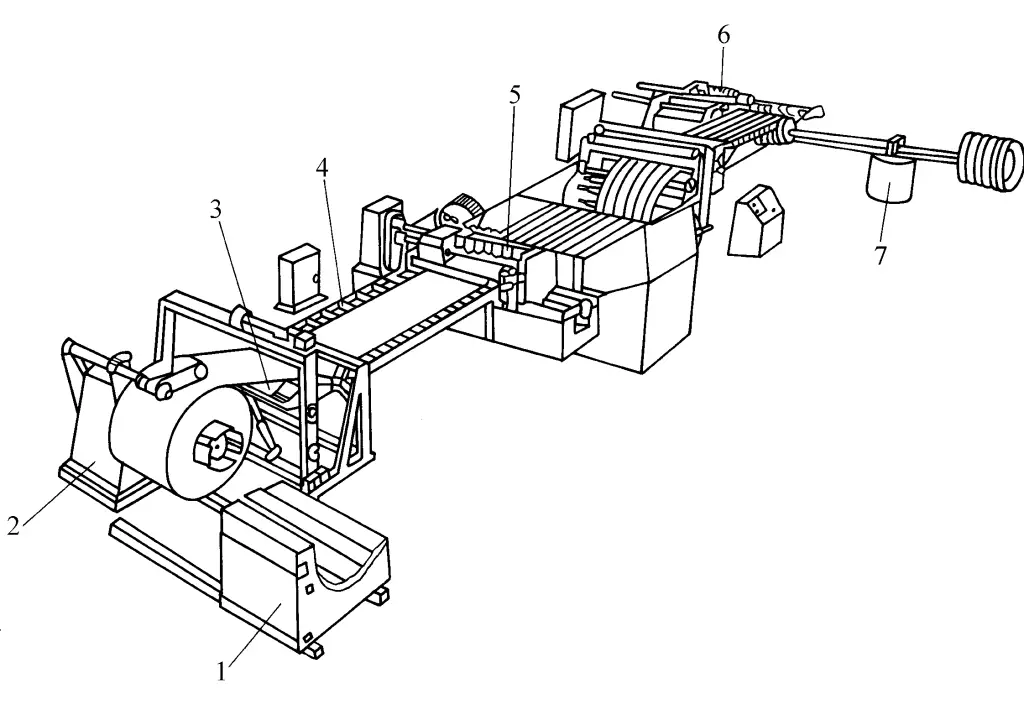

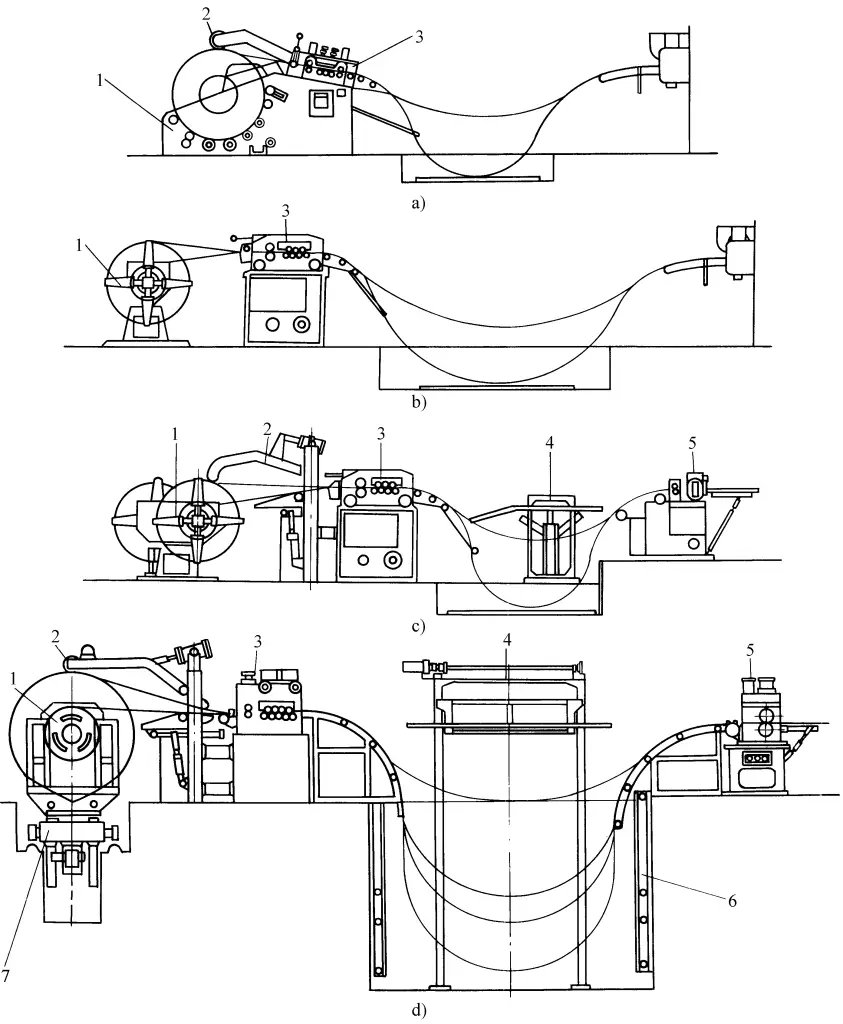

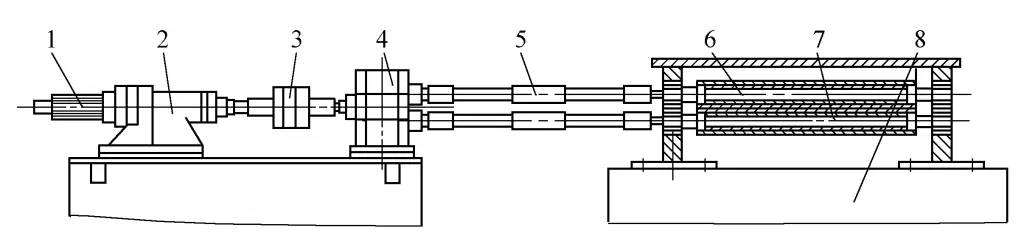

Şekil 1'de gösterildiği gibi sac açma tesviye boyuna kesme otomatik hattı.

1-Yükleme arabası

2-Boyler

3-Tesviye cihazı

4-Malzeme rafı

5-Multi-şerit makaslama maki̇nesi̇

6-Silici

7-Bobinli raf

Çelik haddehanesi tarafından satın alınan geniş bobin malzemesini yükleme arabasına 1 yerleştirin, çalıştırın ve açıcının 2 uygun konumunda durun, hidrolik silindir pistonu bobin malzemesini kaldırır, böylece bobin malzemesinin iç deliğinin merkezi açıcının tamburunun merkezi ile çakışır, Yükleme arabasını çalıştırın, böylece açıcının tamburu bobin malzemesinin iç deliğine girer, bobin genişler, bobin malzemesini sıkar ve ağırlığı destekler, hidrolik silindir pistonu geri çekilir, yükleme arabası açıcıdan ayrılır ve yerinde durur ve bir sonraki kullanım için başka bir bobin malzemesi yükler.

Açıcı üzerindeki bobin malzemesi presleme silindiri tarafından bastırılır, bobin gevşetilir ve malzeme kafası besleme silindirine girecek şekilde işlenir, çok silindirli plaka tesviye cihazı 3 tarafından düzleştirilir, malzeme rafından 4, besleme silindirinden geçer ve çok şeritli kesme makinesine 5 girer, bitişik disk bıçakları arasındaki mesafeyi ve üst ve alt disk bıçakları arasındaki boşluğu ve üst üste binmeyi gerekli şerit genişliğine göre ayarlayın, ardından gerekli şeritler kesilebilir. Ayırma cihazından geçtikten sonra, gerdirme cihazı aracılığıyla geri sarıcıya 6 girer, böylece daha geniş bobin malzemesini çeşitli pres üretim hatlarında kullanılmak üzere aynı veya farklı genişliklerde birkaç şeride dönüştürür.

Plakaların açılması, tesviye edilmesi ve uzunlamasına kesilmesi için otomatik hattın teknik parametreleri için Tablo 1'e bakınız.

Tablo 1 Plakaların açılması, tesviye edilmesi ve uzunlamasına kesilmesi için otomatik hattın teknik parametreleri (Jinan Foundry and Forging Jiemai Forging Press Company tarafından üretilmiştir)

| Parametreler | Kesme plakası kalınlığı/mm | Kesme plakası genişliği/mm | Kesme şeritlerinin sayısı/(şeritler) | Bobin malzemesi ağırlığı/t |

| 0.5×800 | 0.05~0.5 | 300~800 | 10~40 | 4 |

| 1.5×1000 | 0.2~1.5 | 600~1000 | 10~40 | 5 |

| 2×1250 | 0.3~2 | 600~1250 | 10~30 | 10 |

| 3×1600 | 0.4~3 | 1000~1600 | 8~20 | 10 |

| 4×1600 | 0.5~4 | 1000~1600 | 8~20 | 10 |

| 6×1600 | 1~6 | 1000~1600 | 6~20 | 15 |

| 10×1600 | 3~10 | 1000~1600 | 3 ~10 | 20 |

2. Sac metal açma tesviye enine kesme otomatik hattı

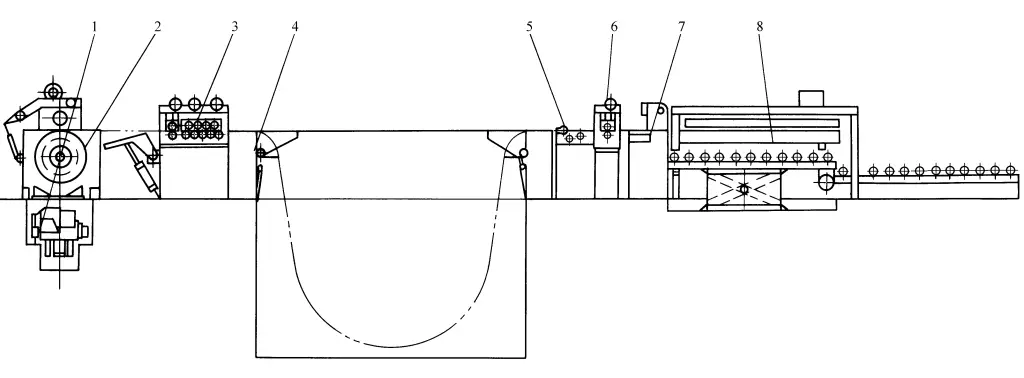

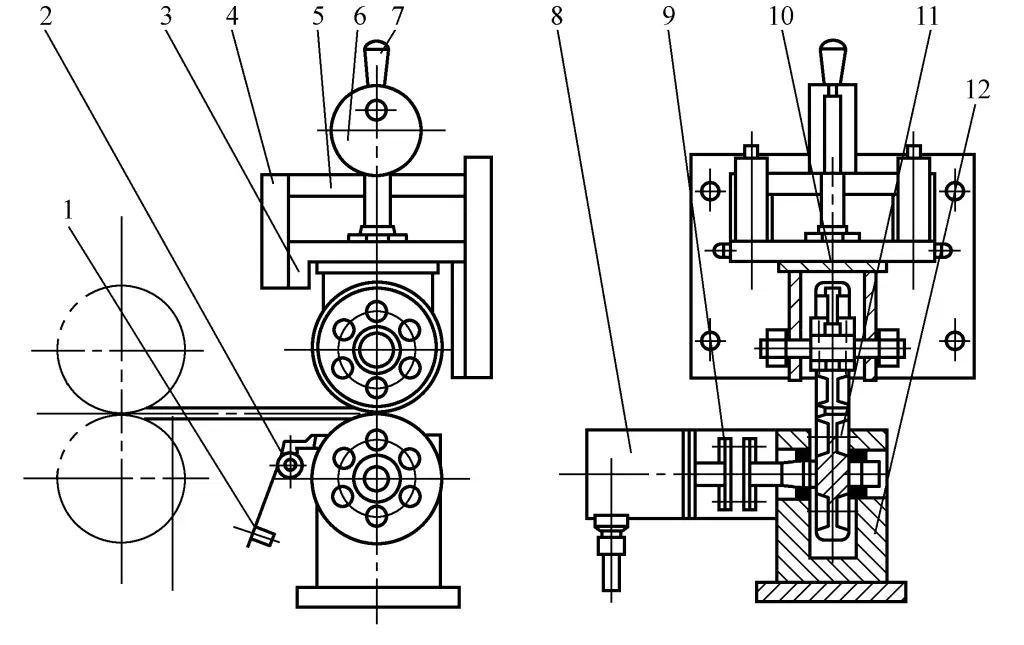

Şekil 2'de gösterildiği gibi sac metal açma tesviye enine kesme otomatik hattı.

1 - Yükleme arabası

2 - Açıcı

3 - Rulo plaka tesviye makinesi

4 - Salıncak köprü

5 - Sapma düzeltme mekanizması

6 - Besleme mekanizması

7 - Makaslama makinesi

8 - İstifleme mekanizması

Bobin malzemesi besleme arabası 1 tarafından açıcıya 2 beslenir, bobin genişletilir ve baskı silindiri sıkıldıktan sonra gevşer, plaka çok silindirli plaka tesviye makinesine 3 girer, tesviyeden sonra salıncak köprüsünden 4, depolama çukurundan geçer, sapma düzeltme mekanizması 5 besleme merkezini ayarlar, daha sonra besleme mekanizmasına 6 girer ve kesme makinesine 7 (veya uçan makas) beslenir, kontrol sistemi bir kesme sinyali verir, daha sonra istenen uzunlukta tek tabakalar halinde kesilebilir ve daha sonra demetleme için istifleme mekanizmasına 8 girer veya kullanım için damgalama hattına gönderilir.

Plakaların açılması ve tesviyesi için enine kesme otomatik üretim hattının teknik parametreleri için Tablo 2'ye bakınız.

Tablo 2 Plakaların açılması ve tesviyesi için enine kesme otomatik üretim hattının teknik parametreleri (Jinan Foundry and Forging Jiemai Forging Company tarafından üretilmiştir)

| Parametreler | Kesme kalınlığı/mm | Pano genişliği/mm | Kesme uzunluğu/mm | Bobin kütlesi/t |

| 0.5×800 | 0.05~0.5 | 200~800 | 200~2500 | 5 |

| 1×1250 | 0.1~1 | 600~1200 | 200~2500 | 5 |

| 2×1250 | 0.3~2 | 1000~1600 | 200~2500 | 10 |

| 3×1600 | 0.5~3 | 1000~1600 | 500~2500 | 10 |

| 6×2000 | 2~6 | 1000~2000 | 200~4000 | 10 |

| 8×1600 | 2~8 | 1000~1600 | 200~2500 | 20 |

| 10×2000 | 3~10 | 1000~2000 | 200~2500 | 25 |

| 12×2000 | 4~12 | 1000~2000 | 200~2500 | 30 |

| 16×2000 | 5~16 | 1000~2000 | 200~2500 | 35 |

| 20×2500 | 8~20 | 1000~2500 | 1000~5000 | 40 |

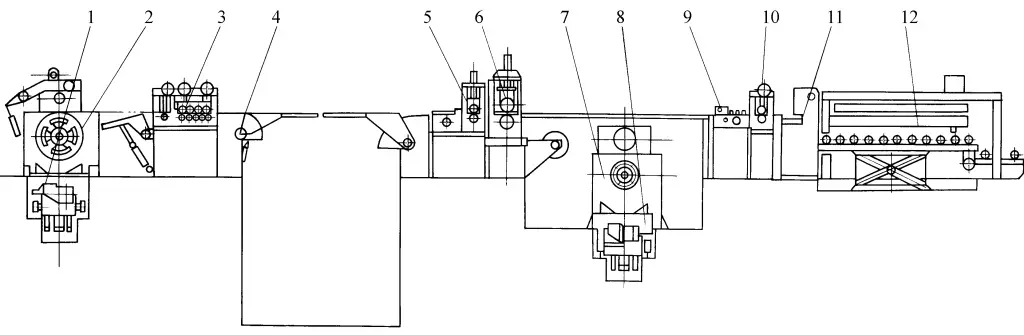

3. Sac açma, tesviye, uzunlamasına ve enine kesme kombinasyonlu otomatik hat

Çevrimiçi ekipmanın üretim kapasitesini tam olarak kullanmak, ekipman yatırımını ve fabrika taban alanını azaltmak ve enerji tasarrufu sağlamak için, bazı üreticiler son zamanlarda sac metal açma, tesviye, uzunlamasına ve enine kesme kombinasyonlu otomatik hatlar kurarak hattaki ekipmanın üretim verimliliğini önemli ölçüde artırdı, ekipmanın uygulanabilir aralığını genişletti ve bir hattın iki hattın işlevlerini yerine getirmesine izin verdi. Jinan Döküm ve Dövme Makineleri Araştırma Enstitüsü, pazar ihtiyaçlarına uyum sağlamış ve Şekil 3'te gösterilen ekipman konfigürasyonuna sahip bu tür otomatik hatları zamanında geliştirmiştir.

1 - Yükleme arabası

2 - Açıcı

3 - Çok silindirli plaka tesviye makinesi

4 - Salıncak köprü

5 - Besleme mekanizması

6 - Çok şeritli kesme makinesi

7 - Sarıcı

8 - Boşaltma arabası

9 - Düzeltici mekanizma

10 - Besleme mekanizması

11 - Makaslama makinesi

12 - İstifleme mekanizması

Bobin malzemesi yükleme arabasından 1 açıcıya 2 beslenir, makara bobin malzemesini genişletir ve sıkıştırır, ardından gevşetir ve sac metal çok silindirli plaka tesviye makinesine 3 girer, salıncak köprüsünden 4 geçer, besleme mekanizmasına 5 girerek çok şeritli kesme makinesine 6 girer, malzeme köprüsünü kaldırır ve kesme ayrımından sonra çok şeritli malzeme koylere 7 girer. Yeniden biçimlendirilen çoklu disk bobinleri paketlenir ve boşaltma arabasına 8 gönderilir, böylece uzunlamasına kesme işlemi.

Çok şeritli kesme makinesinin 6 üst kesici mili kaldırılır ve malzeme köprüsü düzleştirilirse, düzleştirilen sac düzeltme mekanizması 9 tarafından merkeze ayarlanır, besleme mekanizmasına 10 ve kesme makinesine 11 gönderilir, böylece sabit uzunlukta tek sac halinde kesilir, istifleme mekanizmasına 12 gönderilir ve paketlemeden sonra doğrudan damgalama hattında kullanılır, böylece enine kesme işlemi tamamlanır. İhtiyaca göre, bobin malzemesinin uzunlamasına kesilmesi, sarılması, enine kesilmesi ve istiflenmesi aynı anda da gerçekleştirilebilir.

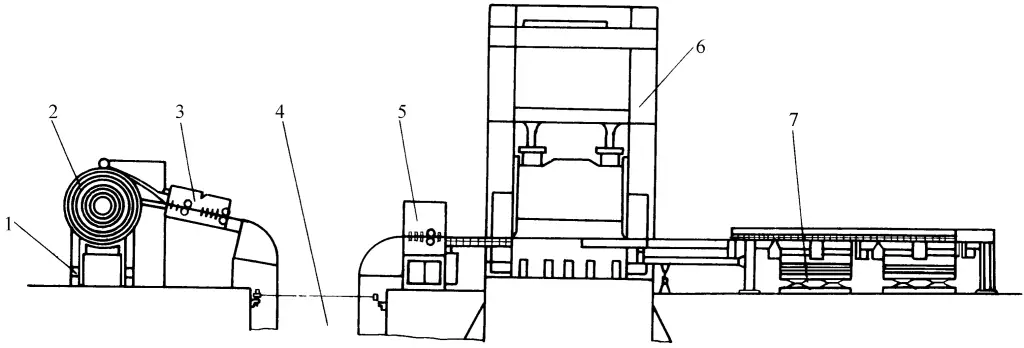

4. Sac metal açma tesviye damgalama otomatik hattı

Şekil 4'te gösterildiği gibi, biri körleme tipi otomatik hat ve diğeri damgalama şekillendirme otomatik hattı olmak üzere iki tür sac metal açma tesviye damgalama otomatik hattı vardır.

1- Açıcı

2-Bobin

3-Sayfa tesviye ünitesi

4-Depolama çukuru

5-Besleme ünitesi

6-Mekanik pres

7-İstifleme cihazı

Bobin besleyici 2, bobini açıcıya 1 gönderir, gevşettikten sonra plaka tesviye ünitesine 3 girer, tesviyeden sonra depolama çukurundan 4 geçer ve besleme ünitesi 5 plaka malzemesini kesmek için mekanik prese 6 gönderir. Kesilen malzeme daha sonra konveyör bant tarafından istifleme cihazına 7 taşınır ve ardından toplu olarak bir sonraki işleme taşınır.

Bu tür büyük ölçekli damgalama otomatik hattı çoğunlukla kesme için kullanılır ve otomotiv endüstrisinde, araba kapıları için otomatik hatlar veya boşlukları hazırlamak için diğer büyük kapak parçaları gibi yaygın olarak kullanılır. Damgalama şekillendirme otomatik hattının yalnızca parçaların boyutuna ve şekline göre açık veya kapalı mekanik presin önünde ilgili açma ve tesviye cihazını yapılandırması gerekir ve parçalar doğrudan üretilebilir.

5. Açma ve tesviye cihazı

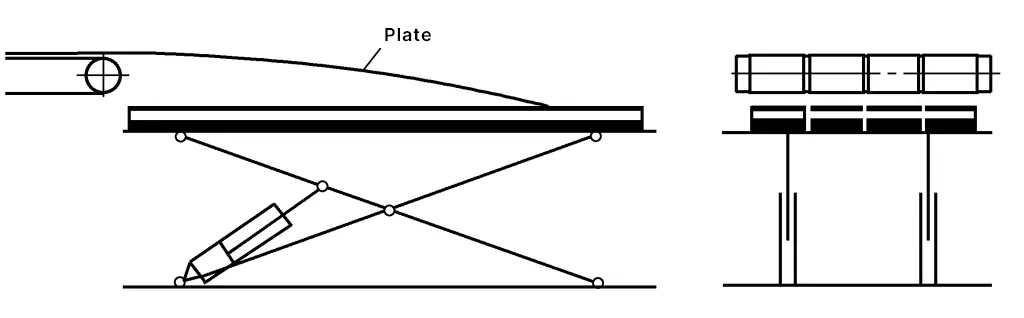

Yukarıda bahsedilen plaka açma ve tesviye otomatik hatları çoğunlukla bobinlerin modifikasyonu için veya büyük ölçekli plaka damgalama otomatik hatları için boşluk hazırlamak için kullanılır. Modifiye edilmiş dar bobinler için, bobin açma ve tesviye cihazı açılım damgalama şekillendirme öncesi işlem Şekil 5'te gösterilmiştir.

a) Tip I

b) Tip II

c) Tip III

d) Tip IV

1 - Açıcı

2 - Basınç silindiri

3 - Tesviye cihazı

4 - Kılavuz platform

5 - CNC besleme cihazı

6 - Fotoelektrik izleme cihazı

7 - Yükleme arabası

Tip I: Beşik tipi açma tesviye cihazı (bkz. Şekil 5a). Bobin kalınlığı 0,6 ~ 3,2 mm, bobin genişliği 400 mm'den az, maksimum bobin ağırlığı 1500 kg için kullanılır.

Tip II: Tek rulo basit açma tesviye cihazı (bkz. Şekil 5b). Bobin kalınlığı 0,6 ~ 3,2 mm, bobin genişliği 610 mm'den az, maksimum bobin ağırlığı 3000 kg için kullanılır.

Tip II: Çift rulo basit açma tesviye cihazı (bkz. Şekil 5c). Bobin kalınlığı 0.6~4mm, bobin genişliği 150~610mm, maksimum bobin ağırlığı 3000kg için kullanılır.

Tip M: Ağır hizmet tipi bobin açma tesviye cihazı (bkz. Şekil 5d). Bobin kalınlığı 0.6~3.2mm, bobin genişliği 300~1300mm, maksimum bobin ağırlığı 15000kg için kullanılır.

III. Sac Açma ve Tesviye Otomatik Hattının Ana Ekipman Yapısal Performansı

Artan verimlilik gereksinimleri nedeniyle, sac metal açma ve tesviye otomatik hattındaki ana işleme ekipmanı çoğunlukla açıcılar, kesme makineleri, tesviye makineleri, dilme makineleri ve geri sarıcılar gibi özel ekipmanlar kullanır. Bu ekipman türleri aşağıdaki gibi tanıtılmaktadır:

1. Açıcı

Açıcı esas olarak bobin malzemesini desteklemek ve bobin malzemesini iletim sistemi aracılığıyla veya minimum dış kuvvetle ayarlanmış bir hat hızında açmak için kullanılır. Bobin malzemesi sarıldığında zaten elastik-plastik bükülme deformasyonuna uğradığından, açıldığında geri tepme etkisi nedeniyle gevşeyecektir. Kazaları önlemek için, genellikle açıcının üst kısmına bir presleme silindiri yerleştirilir ve ancak preslemeden sonra bobin gevşetilebilir.

Açıcının yapısı ve tipi, farklı bobin ağırlıkları ve genişlikleri için uygun olan farklı desteklerle farklı destek formlarına göre ayırt edilir. Büyük tonajlı bobin malzemeleri için, bobin malzemesinin iç halkasının deformasyonuna neden olma dezavantajı ile bobin malzemesini kaldırarak bobin malzemesinin her iki ucundaki iç deliklere yerleştirmek için iki açıcı milinin uçlarındaki konilerin kullanılmasını içeren çift destek tipi sıklıkla kullanılır. Diğer bir yöntemde, bobin malzemesinin iç deliğini sıkmak için yelpaze şeklinde bir plaka kullanılarak yukarıda bahsedilen dezavantajın üstesinden gelinir.

İki bobin açıcı arasındaki mesafe ayarlanabilir. Daha küçük tonajlı bobin malzemeleri için, çoğunlukla bobin malzemesinin iç deliğinin bir açıcının mandreline takıldığı ve fan şeklindeki plakanın onu destekleyerek bobin malzemesini sıktığı tek destekli bir tip kullanılır. Büyük açıcı mandrelinin ve bobin malzemesinin dönüşü genellikle bir redüksiyon sistemi aracılığıyla bir elektrik motoru tarafından tahrik edilir ve bobin malzemesinin iç deliğini sıkan fan şeklindeki plakanın açma ve kapama hareketi hidrolik veya vida çifti ile tahrik edilir ve manuel işlem de kullanılır.

Açıcının teknik parametreleri Tablo 3'te gösterilmiştir.

Tablo 3 Açıcının Teknik Parametreleri (Jinan Foundry and Forging Jiemai Forging Company tarafından üretilmiştir)

| Parametreler | Maksimum bobin malzemesi kütlesi/kg | Maksimum bobin malzemesi genişliği/mm | Rulo malzemesi iç çapı/mm | Rulo malzemesi maksimum dış çap/mm | Makara açma ve kapama tipi | Konum ayarlama miktarı/mm |

| E-1-30 | 1000 | 300 | 800 | 1200 | Manuel | - |

| E-3-61 | 3000 | 610 | 1200 | Manuel | - | |

| EDR-1-30 | 1000×2 | 300 | 1200 | Manuel | - | |

| EDR-3-61 | 3000×2 | 610 | 1200 | Manuel | - | |

| E-5-61 | 5000 | 610 | 1500 | Hidrolik | - | |

| E-5-100 | 5000 | 1000 | 1500 | Hidrolik | - | |

| E-10-61 | 10000 | 610 | 508 | 1800 | Hidrolik | - |

| E-10-100 | 10000 | 1000 | 1800 | Hidrolik | - | |

| EA-5-61 | 5000 | 610 | 1500 | Hidrolik | 200 | |

| EA-5-100 | 5000 | 1000 | 1500 | Hidrolik | 250 | |

| EA-10-61 | 10000 | 610 | 1800 | Hidrolik | 200 | |

| EA-10-100 | 10000 | 1000 | 1800 | Hidrolik | 250 | |

| EA-15-130 | 15000 | 1300 | 1800 | Hidrolik | 400 |

2. Makaslama makinesi

Kesme makinesi, sac metalin açılması, tesviye edilmesi ve enine kesilmesi için otomatik hat üzerinde önemli bir ekipmandır. Kesme makinesinin kesme stroklarının sayısı, açma hattının üretim verimliliğini büyük ölçüde belirler. Bunun nedeni, açma hattının kesme makinesi için aşağıdaki özel gereksinimlere sahip olmasıdır:

- Yüksek verimlilik;

- Tam yük;

- Yüksek güvenilirlik;

- Bobin malzemelerinin çeşitliliği;

- Özel kesim yöntemleri vb.

Bu nedenle, sıradan kesme makineleri artık açma hattının gereksinimlerini karşılayamaz ve bazı özel kesme makinelerine ihtiyaç vardır. Aşağıda, çeşitli ürün türlerini tanıtmaya odaklanacağız:

(1) Kesimi durduran ürünler

Bu tür bir açma hattında, şerit sabit uzunluk beslendikten sonra durdurulmuş bir durumda kesilir, bu da kesme ünitesi kullanılarak "durdurma-kesme" durumu olarak adlandırılır.

1) Özel hidrolik şanzıman kesme makinesi

Çin'de üretilen açma hatları başlangıçta çoğunlukla hidrolik kesme makineleri kullanmıştır. İki yapısal biçime sahiptirler: giyotin ve döner kiriş, giyotin tipi esas olarak ince levhalar (kalınlık ≤6mm) için kullanılır ve döner kiriş tipi esas olarak kalın plakalar (kalınlık ≥6mm) için kullanılır.

Yukarıdaki ürünler, mevcut üretkenlikleriyle, sonraki malzeme istifleme cihazıyla birlikte, açma hatları için yüksek üretkenlik gereksinimleri olmayan çok sayıda kullanıcının ihtiyaçlarını karşılayabilir. Örneğin, 3×1600 açma hattında 2000 mm'lik sabit uzunluktaki levhaları keserken, hidrolik kesme makinesi yalnızca 20 yaprak / dakikaya kadar ulaşabilir.

2) Özel mekanik şanzıman kesme makinesi

Kombine pnömatik sürtünmeli kavrama kullanan mekanik şanzımanlı kesme makinesi, hidrolik kesme makineleri tarafından ulaşılamayan 80 ~ 120 dakikaya ulaşan rölanti strok frekansı ile hızlı performansın en büyük avantajına sahiptir.

Teorik olarak, tek kesme döngü süresi sadece 0,37~0,75 saniyedir ve uygun bir CNC sabit uzunluklu besleme mekanizması ile eşleştirilirse, üretkenlik 2000 mm sabit uzunluğa sahip 3 mm kalınlığında bir açma hattında 30 yaprak / dakikaya ulaşabilir.

Bu tip kesme makinesi, sadece kılavuz raylar arasındaki boşluğu ortadan kaldırmakla kalmayan, kılavuz rayların yağlanmasını basitleştiren, kılavuz rayların ısınmasını ve çekme yaralanmalarını önleyen, ancak daha da önemlisi, bıçak boşluğunun çevrimiçi olarak ayarlanmasına olanak tanıyan ve kullanıcılar için uygun hale getiren üç noktalı bir sıkıştırma yuvarlanma kılavuz rayına sahiptir.

(2) Uçan kesme ürünleri

Uçarak kesme makinesi, şeridin hareketi sırasında enine sabit uzunlukta kesme işlemi yapabilen bir kesme makinesidir ve en büyük özelliği sürekli kesme işlemidir. Paslanmaz çelik, alüminyum, galvanizli sac, renkli kaplamalı sac vb. gibi yüksek yüzey kalitesi gereksinimleri olan bazı şeritlerin ihtiyaçlarını karşılayabilir.

Geleneksel uçan makaslar, metalürji endüstrisindeki sürekli haddehanelerde ve sürekli son işlem hatlarında yaygın olarak kullanılmaktadır. Ancak, karmaşık yapıları ve yüksek maliyetleri nedeniyle, yukarıda bahsedilen açma hatlarında kullanım için uygun değildirler.

Geçen yüzyılın sonuna kadar, yeni uçan makasların ortaya çıkması bu sorunları büyük ölçüde çözmüştür. Yeni uçan makaslar yurtdışında hızla geliştirilmiştir. Bazı yerli çözme hattı üreticileri de bunları geliştirmekte ve araştırmaktadır. Aşağıda, döner uçan makas tanıtılmaktadır.

Bu tip açma hattının çalışma hızı 100 m/dak'ya, hatta daha yükseğe ulaşabilir. Kontrol sistemi ayrıca önceden ayarlanmış sabit uzunluk ve besleme hızına göre uçan makası çalıştırmak için otomatik olarak sayısal komutlar üretir ve algılanan besleme hızı ve uzunluğu komutlarla karşılaştırır.

Besleme uzunluğu ayarlanan uzunluğa yakın olduğunda, uçan makas hızlanır veya yavaşlar, kesme konumuna hassas bir şekilde konumlanır, uçan makas ve plaka malzemesi hız senkronizasyonu sağlar ve kesme işlemini gerçekleştirir, ardından uçan makas hızlanır veya yavaşlar ve bıçak orijinal konumuna geri döner.

Şu anda, iç pazarda ihtiyaç duyulan uçan makaslı açma hatlarının özellikleri genellikle 3 mm'yi geçmez, şerit hareket hızı 100 m / dak içinde ve dakika başına maksimum kesim sayısı 100 ila 120 aralığındadır. Bu, 3 mm kalınlığında bir açma hattında 2000 mm sabit uzunluk ile üretkenliğin 35 ila 40 yaprak / dakikaya ulaşabileceği anlamına gelir, özellikle sabit uzunlukları ≤500 mm olan açma hattı ürünleri için uygundur. Bu parametreler çoğu kullanıcı için kabul edilebilir ve ekonomik olarak da uygundur.

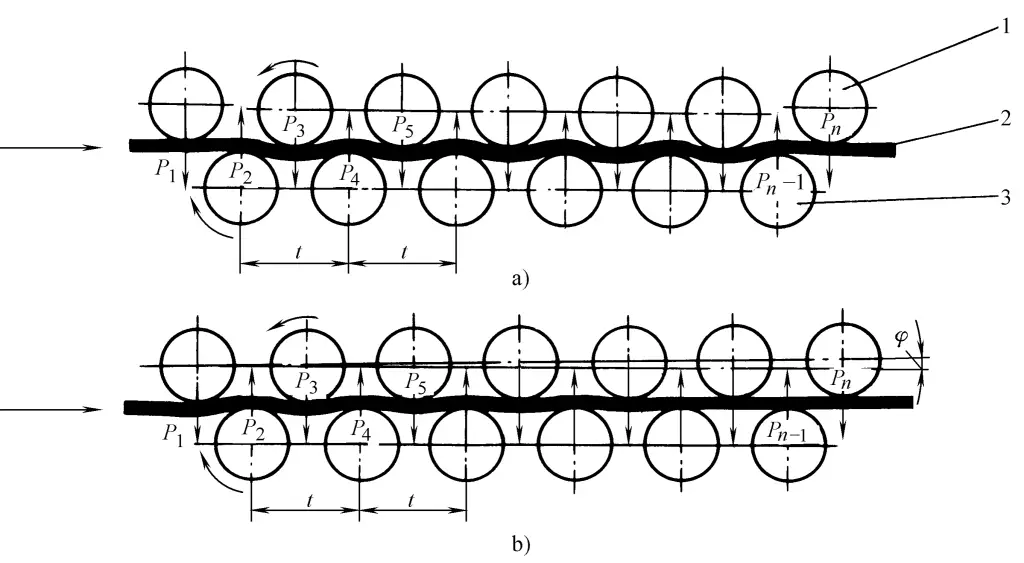

3. Çok silindirli plaka tesviye makinesi

Bükülmüş ve deforme olmuş plakalara alternatif yükler uygulamak için kullanılır, bu da onların zıt yönlerde birden çok kez bükülmesine neden olur, malzemenin akma dayanımını kademeli olarak azaltır ve plakanın orijinal deformasyonu kademeli olarak azalır veya kaybolur. Çok silindirli plaka tesviye makinesinin çalışma prensibi Şekil 6'da gösterilmektedir.

a) Üst ve alt iş silindirleri paralel olarak düzenlenmiştir

b) Üst ve alt iş merdaneleri bir açıyla düzenlenmiştir

1-Üst çalışma rulosu

2-Tesviye plakası malzemesi

3-Alt çalışma silindiri

Çok merdaneli plaka tesviye makinesi, bir redüktör, dişli dağıtım kutusu ve üniversal kaplin aracılığıyla bir elektrik motoru tarafından tahrik edilen kademeli iş merdanelerinin üst ve alt sıralarından oluşur. Üst sıra merdaneler paralel bir düzende yukarı ve aşağı ayarlanabilir (bkz. Şekil 6a) ve yukarı ve aşağı ayarlamalara ek olarak, eğimli düzende küçük bir açıyla da eğilebilir (bkz. Şekil 6b).

Paralel düzenler çoğunlukla 12 mm'den kalın çelik plakaların tesviyesinde kullanılırken, eğimli düzenler çoğunlukla 4 mm'den ince çelik plakaların tesviyesinde kullanılır. Merdane aralığı ve merdane sayısı çelik plakanın tesviye kalitesini doğrudan etkiler. Merdane aralığının çok büyük olması tesviye hassasiyetini düşürür; çok küçük olması ise iş merdanesi gövdesi üzerindeki basıncı artırır (P t P'ye n ). Plaka malzemesini tesviye ederken, tesviye kalitesini sağlamak için üst çalışma silindirleri tarafından uygulanan basınç miktarını plakanın kalınlığına göre önceden ayarlamak gerekir.

Çin'de üretilen çok rulolu plaka tesviye makinelerinin teknik parametreleri Tablo 4'te gösterilmektedir.

Tablo 4 Makaralı plaka tesviye makinelerinin teknik parametreleri

| Öğe | Grup 1 | Grup 2 | Grup 3 | Grup 4 | Grup 5 | Grup 6 | Grup 7 | |||

| Rulo sayısı n | 23 | 23 | 23 | 21 | 17(21) | 17 | 13 | |||

| Rulo boşluğu t/mm | 25 | 32 | 40 | 50 | 63 | 80 | 100 | |||

| Rulo çapı D/mm | 23 | 30 | 38 | 48 | 60 | 75 | 95 | |||

| Minimum çelik levha kalınlığı hmin (σs ≤392MPa)/mm | 0.2 | 0.3 | 0.4 | 0.5 | 0.8 | 1 | 1.5 | |||

| Rulo gövdesinin etkin uzunluğu L / dak | 1200 | Çelik levha genişliği b / mm | 1000 | 0.6 | 1.2 | 2 | 2.8 | 4 | 5.5 | 8 |

| 1450 | 1250 | 1 | 1.6 | 2.5 | 3.8 | 5 | 10 | |||

| 1700 | 1500 | 0.9 | 1.5 | 2.2 | 3.5 | 4.5 | 9 | |||

| 2000 | 1800 | 1.4 | 2 | 3.2 | 4 | 6 | ||||

| 2300 | 2000 | 2 | 3 | 4 | 6 | |||||

| 2800 | 2500 | |||||||||

| 3500 | 3200 | |||||||||

| 4200 | 4000 | |||||||||

| Maksimum doğrultma hızı Vmaksimum /(m/s) | 1 | 1 | 1 | 1 | 1 | 1 | 1 | |||

| Ana motorun maksimum gücü Nmaksimum /kW | 13 | 30 | 55 | 80 | 95(110) | 130 | 155 | |||

| Maksimum yük karakteristiği Wx /knm | 0.144 | 0.486 | 0.141 | 3.2 | 7.2 | 12.8 | 28.8 | |||

| Öğe | Grup 8 | Grup 9 | Grup 10 | Grup 11 | Grup 12 | Grup 13 | Grup 14 | |||

| Silindir sayısı n | 13 | 11 | 11 | 9 | 9 | T | 7 | |||

| Rulo boşluğu t/mm | 125 | 160 | 200 | 250 | 300 | 400 | 500 | |||

| Rulo çapı D/mm | 120 | 150 | 180 | 220 | 260 | 340 | 420 | |||

| Minimum çelik levha kalınlığı h min (σs ≤392MPa)/mm | 2 | 3 | 4 | 5 | 6 | 10 | 16 | |||

| Rulo gövdesinin etkin uzunluğu L / dak | 1200 | Çelik levha genişliği b / mm | 1000 | |||||||

| 1450 | 1250 | 15 | ||||||||

| 1700 | 1500 | 14 | 19 | |||||||

| 2000 | 1800 | 8 | 13 | 18 | ||||||

| 2300 | 2000 | 8 | 12 | 17 | 25 | 32 | ||||

| 2800 | 2500 | 16 | 22 | 28 | 40 | 50 | ||||

| 3500 | 3200 | 20 | 25 | 36 | 45 | |||||

| 4200 | 4000 | 32 | 40 | |||||||

| Maksimum doğrultma hızı Vmaksimum /(m/s) | 0.5 | 0.5 | 0.3 | 0.3 | 0.3 | 0.2 | 0.1 | |||

| Ana motorun maksimum gücü Nmaksimum /kW | 130 | 130 | 245 | 180 | 210 | 180 | 110 | |||

| Maksimum yük karakteristiği Wx /knm | 51.2 | 115.2 | 256 | 512 | 800 | 1640 | 2560 | |||

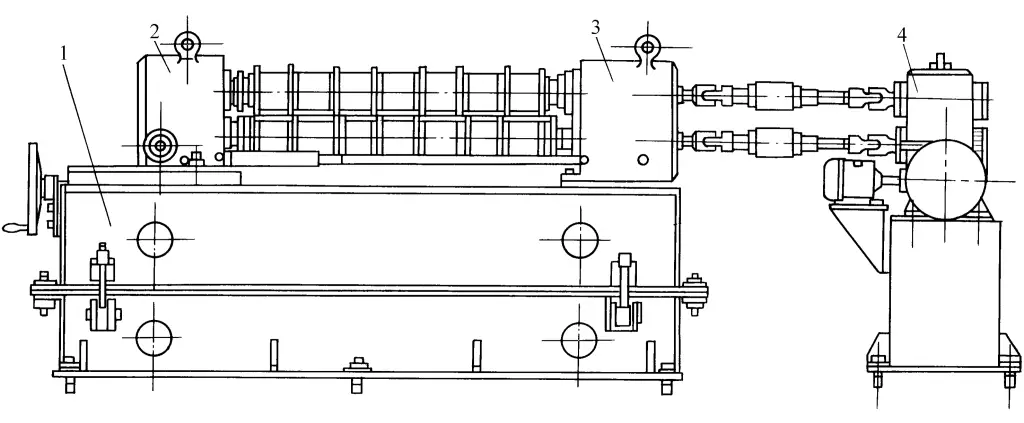

4. Çok şeritli kesme makinesi

Çok şeritli kesme makineleri genellikle daha geniş bobin malzemelerini kullanıcı ihtiyaçlarına göre aynı veya farklı genişliklerde birden fazla şerit halinde kesmek ve ardından bunları bir geri sarıcı kullanarak bobinlere geri sarmak için kullanılır. Sıklıkla bobin açma, tesviye ve dilme hatlarında ve ayrıca şerit malzemelerin kenarlarını düzeltmek için kullanılırlar.

Bu makinenin kesebileceği maksimum malzeme kalınlığı 12 mm'ye kadardır, yaygın olarak 4 mm'den daha az kalınlıkta olanlar kullanılır. Daha yüksek mukavemete sahip bazı malzemeler için, çekme makası kullanılırken minimum kalınlık 0,05 mm'ye ulaşabilir, ancak kesim kalitesini garanti etmek zordur. Genel olarak, bu makinenin üst ve alt kesici disk şaftları üzerinde 12 çift kesici disk yapılandırılabilir. Bazı ince ve dar şeritler için, bazı yabancı şirketlerin ürünleri aynı anda 41 dar şeridi kesebilen 42 çifte kadar kesici diske sahip olabilir.

Çoklu şerit kesme makinelerinin kullanıldığı çoğu uzunlamasına kesme hattında, yardımcı cihazların yapısal sınırlamaları, kesme kalitesi ve ayarlama kolaylığı nedeniyle, kesilen şerit sayısı genellikle 20 ile sınırlıdır. Kesilen şerit malzemenin maksimum genişliği genellikle 2000 mm'den azdır ve minimum genişlik şeridin kalınlığı ile ilgilidir.

Çok şeritli kesme makinesi bir makine gövdesi 1, hareketli bir kesici disk mili yuvası 2, sabit bir kesici disk mili yuvası 3 ve bir iletim sisteminden 4 oluşur. İletim sistemi, bir redüktör ve bir üniversal kaplin aracılığıyla bir elektrik motoru tarafından üst ve alt kesici disk millerine bağlanır ve yapısal görünümü Şekil 7'de gösterilmiştir.

1-Makine gövdesi

2-Hareketli kesici disk mili yuvası

3-Sabit kesici disk mili yuvası

4-Transmisyon sistemi

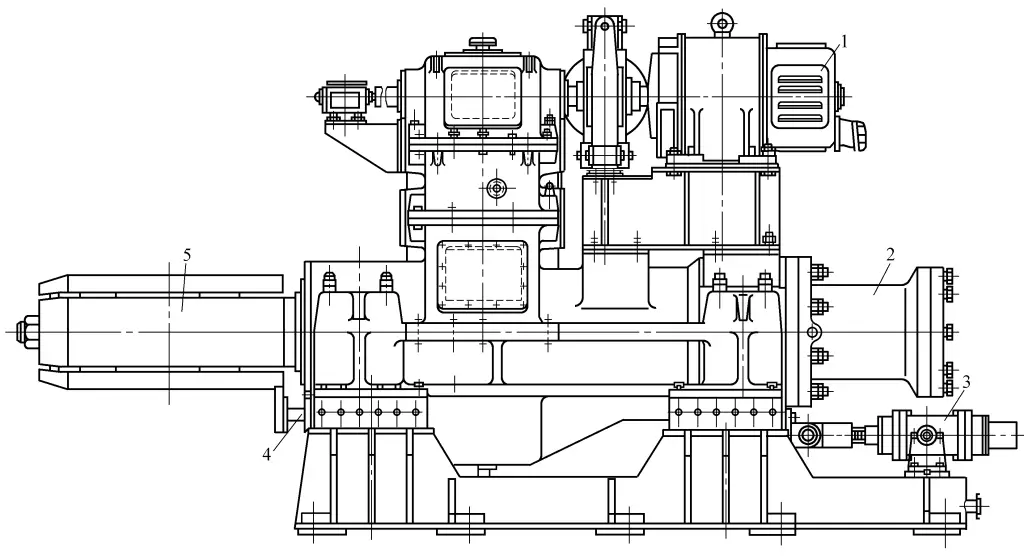

5. Geri Sarıcı

Sarıcı, şerit veya dar şerit malzemeyi rulo haline getirmek için kullanılır. Sarıcı tamburun genişlemesi ve daralması ve çenelerin sıkıştırılması hidrolik ve mekanik araçlarla tahrik edilir.

Hidrolik tahrik, hidrolik sistemdeki piston çubuğu tarafından tahrik edilir, bu da eğimli kamayı tahrik ederek makaranın genişlemesine ve çenelerin kenetlenmesine neden olur. Esas olarak geniş şerit veya şerit malzemenin büyük özelliklerini sarmak için kullanılır. Mekanik tahrik, çok çubuklu bir mekanizmayı tahrik eden bir vida çifti tarafından tahrik edilir, tamburun genişlemesine ve çenelerin kenetlenmesine neden olur, genellikle dar şerit veya uzunlamasına kesilmiş şerit malzemenin küçük özelliklerini sarmak için kullanılır.

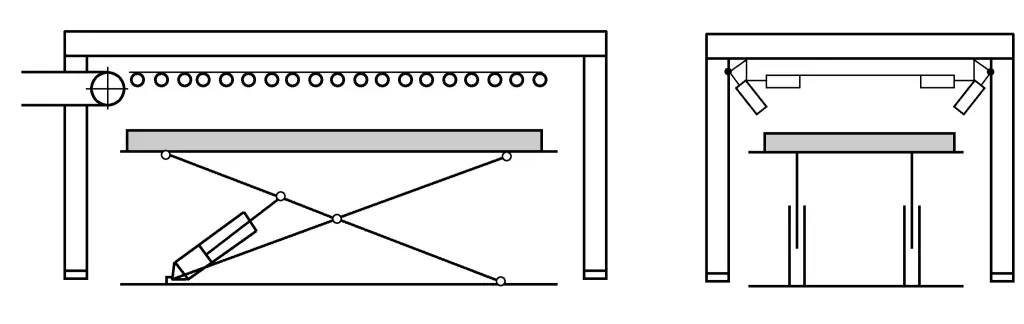

Aşağıda hidrolik tahrikli koyler tipine bir giriş yer almaktadır (bkz. Şekil 8).

1-Elektrik motoru

2-Eksenel genleşmeli hidrolik silindir

3-Bobin yüzer hidrolik silindir

4-Kayışlı rulo boşaltma cihazı

5-Reel tambur

Elektrik motoru 1, bir dişli redüksiyon cihazı aracılığıyla makara tamburunu 5 döndürür. Makara genişlemesi ve daralması için eksenel genişlemeli bir hidrolik silindir 2 ile donatılmıştır. Çelik şeridin kenarlarının hizalanmasını sağlamak için, sapma kontrolü amacıyla koyler üzerine bir yüzer silindir 3 monte edilmiştir. Koyler ayrıca bant silindiri için bir hidrolik silindir itme cihazına 4 sahiptir.

Genel olarak koyler, istikrarlı çalışma için yardımcı destekli tek bir destek formunu benimser. Sarıcının temel yapısı açıcınınkine benzer, ancak kama şeklindeki kızak yuvası, makara desteğinin sertliğini artırmak için entegre edilmiştir.

Sarıcı, makara basitleştirici üzerinde, eğimli kamayı hidrolik bir silindirle iterek ve çekerek radyal olarak genişleyebilen ve daralabilen dört yay şeklinde plakaya sahiptir. Genişlediğinde, yay şeklindeki plakalardan ikisi çıtanın başını sıkıştırmak için kullanılan bir çift kelepçe oluşturur ve makaranın dönüşü çıtanın sarılmasını tamamlar.

Sarıcı, hızı bir AC değişken frekans hız regülatörü tarafından kontrol edilen bir AC motor tarafından tahrik edilir. İletim zincirine bir fren yerleştirilmiştir. Sarma işlemi sırasında, bobin çapı arttıkça, kontrol sistemi sarma motorunu otomatik olarak yavaşlatarak dilme makinesiyle doğrusal hızı eşleştirir.

IV. Sac açma için otomatik tesviye hattındaki bazı yardımcı makinelerin performansına giriş

Sac çözme için otomatik tesviye hattının artan çeşitliliği ve uygulama aralığı nedeniyle, kullanıcıların gerçek kullanımından, otomatik tesviye hattındaki bazı yardımcı makinelerin performansı, ürünlerin kalitesinde ve üretim hattının verimliliğinde çok önemli bir rol oynamıştır. Bu nedenle, ekipman üreticilerinin ve kullanıcıların ortak dikkatini çekmek için bazı önemli yardımcı cihazların tanıtılması gerekmektedir.

1. Malzeme açma cihazı

Bobin açıcıya yüklendikten sonra, kurşun malzeme pres kafası cihazından geçer, açılmadan önce malzeme kafasını sıkıştırır ve normal çalışma sırasında kaldırır. Pres kafası bir motor tarafından döndürülebilir ve malzeme kafası önce malzeme açma cihazından geçirilir ve malzeme kafası bükülüp düzleştirildikten sonra tesviye makinesine girer. Farklı plaka kalınlıkları veya malzemeler için farklı malzeme açma cihazları kullanılır.

İnce plakalar için (plaka kalınlığı ≤ 6mm), malzeme açma cihazı, her ikisi de hidrolik silindirler tarafından tahrik edilen, yukarı ve aşağı sallanabilen ve ileri geri hareket edebilen bir teleskopik platform ve bir kurşun malzeme platformundan oluşur.

Kalın plakalar için (plaka kalınlığı ≥ 6mm) genellikle gantry tipi bir malzeme açma cihazı kullanılır. Bu cihaz bir çerçeve, baskı silindirleri, pres kafası, kürek plakası vb. unsurlardan oluşur. Pres kafası, malzeme açma çerçevesinin merkezinde açıcının hemen üzerinde bulunur, dönmesi için bir hidrolik motor tarafından tahrik edilir ve bir hidrolik silindir tarafından yukarı ve aşağı hareket ettirilir. Kızak yuvası ileri geri hareket etmek için bir itme-çekme silindiri tarafından tahrik edilir, kürek plakası kürek plakası yuvasına takılır ve onunla birlikte hareket eder ve kürek plakasının alt kısmında iki kaldırma hidrolik silindiri bulunur, bu da kürek plakası kafasının eşit malzeme beslemesi için açıcıya uyacak şekilde yukarı ve aşağı hareket etmesini sağlar.

2. Besleme cihazı

Besleme cihazı, sac metal tesviyesi için otomatik enine kesme hattında çok önemlidir ve genellikle sac malzemenin boyutsal doğruluğunu sağlar. Şekil 9'da besleme cihazının standart yapı şeması gösterilmektedir.

1-Servo Motor

2-Redüktör

3 Şaftlı Değiştirici

4-Vites Kutusu

5-Evrensel Mafsal

6-Üst Silindir

7-Alt Silindir

8-Makine Tabanı

Besleme silindirlerinin 6 ve 7 dönüşü, servo motor 1 tarafından redüktör 2, şanzıman kutusu 4 ve üniversal mafsal 5 aracılığıyla, ayarlanabilir dönüş yönü ve hızı ile tahrik edilir. Üst silindir 6, alt silindire 7 paralel olarak yukarı ve aşağı hareket ederek tabaka malzemenin girişini ve preslenmesini kolaylaştırır. Üst ve alt besleme silindirlerinin gövdeleri birbirine kaynaklanmış dikişsiz çelik borulardan yapılmıştır ve daha sonra vulkanize kauçuk ile kaplanmıştır. Sertlik gereksinimi 86 ila 88 HS ve yüzey pürüzlülüğü Ra0.8 ila 0.4μm'dir.

Üst ve alt besleme silindirleri aynı motor tarafından tahrik edilir, sık sık çalıştırılır ve yüksek ve düşük hızlar arasında değişir, bu nedenle önemli bir atalet etkisi vardır. Üst ve alt besleme silindirlerinin atalet etkisini azaltmak ve besleme hassasiyetini sağlamak için, besleme silindirlerinin ağırlığını en aza indirmek, silindir millerinin yüksek sertliğini ve mukavemetini sağlamak gerekir ve bu nedenle besleme silindirleri içi boş bir yapı ile tasarlanmıştır.

3. Algılama Cihazı

Algılama cihazının amacı, sac malzemenin besleme doğruluğunu tespit etmek ve bu konuda geri bildirim sağlamaktır. Şekil 10'da algılama cihazının standart yapı şeması gösterilmektedir.

1-Sarkaç Ağırlığı

2-Konut

3 Kaydırmalı Koltuk

4-Kılavuz Kolon

5-Sabit Braket

6-Eksantrik Tekerlek

7-Kolu

8-Döner Kodlayıcı

9-Kaplin

10-Üst Algılama Tekerleği

11-Alt Algılama Tekerleği

12-Alt Braket

Çalışma sırasında önce kolu 7 çekin, eksantrik tekerleği 6 kullanarak kızak yuvasını 3 ve üst algılama tekerleğini 10 kaldırın. Besleme silindiri sacı üst algılama tekerleği 10 ve alt algılama tekerleği 11 arasına gönderdiğinde, kolu 7 geri çekerek sürgü yuvasının 3 ve üst algılama tekerleğinin 10 düşmesini sağlayın. Yay kuvvetinin etkisi altında, üst ve alt algılama tekerlekleri sac levhayı sıkıca sıkıştırır.

Besleme silindiri sac levhayı beslemeye devam ettikçe, sac levha iki algılama tekerleğinin dönmesini sağlayacaktır. Döner kodlayıcı 8, kaplin 9 aracılığıyla alt algılama tekerleğine bağlanır. Bu sırada, döner kodlayıcı da eşzamanlı olarak dönerek darbeler üretecektir. Algılama mekanizması, besleme bölümünün önemli bir bileşenidir ve tasarımı ve üretim hassasiyeti, üretim hattının besleme doğruluğunu doğrudan etkileyecektir, bu nedenle algılama mekanizmasının tasarımı, üretimi ve kurulum ayarlamaları özellikle önemlidir.

Üst algılama tekerleğinin dış çevresi, uzunluk ölçümü sırasında algılama tekerleği ile sac metal yüzeyi arasındaki göreceli kaymayı önlemek için sert kauçukla kaplanmıştır ve ölçüm doğruluğunu azaltır. Alt algılama tekerleği, montaj hatalarını azaltan rijit bir entegre tekerlek aksı bileşenidir. Yüzeyi sert krom ile kaplanmıştır ve yüzey sertliği 800~900HV'dir, bu da aşınma olmadan uzun süreli çalışma sağlar.

Algılama tekerleklerinin doğru çalışmasını sağlamak için tekerlek yüzeyini temiz tutmak gerekir. Takılan sıyırıcı 2, ağır çekicin 1 konumu ayarlanarak tekerlek yüzeyine sıkıca bastırılır ve tekerlek yüzeyindeki tüm yapışkanlar kaldırılarak ölçüm doğruluğu sağlanır.

4. Boncuk istifleme cihazı

İstifleme cihazı esas olarak kesme ve dilme işleminden sonra sac malzemelerin istiflenmesini ve hizalanmasını sağlar (üretim hattı hem uzunlamasına hem de enine kesme kapasitesine sahiptir), özellikle daha yüksek yüzey hassasiyeti gerektiren sac malzemeler için bu, çözülmesi özellikle zor bir sorundur. Zorluk şurada yatmaktadır:

- Yarık sac malzemelerin genişliğe göre hizalanması;

- İstifleme işlemi sırasında tabaka malzemelerin yüzeyinde çiziklere izin vermemek.

Farklı gereksinimlere göre farklı istifleme cihazları kullanılır. Aşağıdakiler sırasıyla tanıtılmıştır:

(1) Sıradan konveyör tipi boncuk istifleme cihazı

Dilme işleminden sonra şeritler besleme bandı boyunca dışarı taşınır, daha sonra kendi ağırlıklarını ve konveyör hızının oluşturduğu ataleti kullanarak, hizalamak için bir önceki tabakanın yüzeyi üzerinde kayarlar, bu sırada tabakalar arasındaki çizikleri en aza indirmek için bir hava yastığı cihazı kullanılır (bkz. Şekil 11).

(2) Pnömatik çevirmeli istifleme cihazı

Pnömatik malzeme bırakma genellikle pnömatik bir destek çerçevesi, yan korumalar ve arka korumalardan oluşur. İstifleme ayar aralığı: 100 ila 2500 mm genişlik, 100 ila 6000 mm uzunluk. Gerçek üretim hattı kullanımında, üretim hızının ihtiyaçlarını karşılamak için bir veya daha fazla istifleme cihazı aynı anda çevrimiçi olarak yapılandırılabilir (bkz. Şekil 12).

Çalışma prensibi şöyledir: enine kesme işleminin sonunda sac metal, konveyör bant tarafından pnömatik bırakma rafına taşınır. Yerini aldıktan sonra, bir anahtar sinyali rafın dönmesini tetikler ve sac levha iki yan bölme ve bir arka bölmeden oluşan bir bölmeye düz bir şekilde düşer. Yan bölmelerin konumu ayarlanabilir. Enine kesme işleminden sonra tüm tabakanın istifleme sorununu çözebilir, ancak dezavantajı, birkaç şeride bölünmüş tabakaların istifleme sorununu çözememesidir.

(3) Vantuz Yapısı İstifleme Cihazı

Vantuz yapısı, kesme ve dilme işleminden sonra sac metali tutmak için kullanılır. Ortaya çıkardığı ana sorunlar ya üretim hızında zorunlu bir yavaşlama ya da aşırı üretim maliyetleridir.

(4) Elektromanyetik Makaralı Konveyör Bant Dilme İstifleme Cihazı

Üretim hattı dilme işleminden sonra istifleme sorununu çözmek için bir ayırma bandı ve bir zımba ile desteklenen asılı malzeme transferi için esas olarak altta bir kayış kullanır. Ana özelliği, konveyör bant çerçevesine monte edilmiş, emme kuvvetini kontrol edebilen, kesilmiş malzemelerin bandın altına asılmasına ve belirlenen konumda güç kesildiğinde paralel olarak düşmesine izin veren bir elektromanyetik silindir cihazına sahip olmasıdır, böylece iş parçasının yüzeyinin çizilmemesini sağlarken dilme zorluğunu çözer.

V. Sac Açma ve Tesviye Otomatik Hattının Uygulama Beklentileri

1. Otomobil imalat endüstrisinde uzmanlaşmış açma ve bırakma üretim hattı

1990'ların sonunda Çin'de modern otomobil imalat sanayi hızla gelişti. Yıllık üretimleri 100.000 adetten fazla olan orta-üst sınıf otomobil üreticileri, soğuk damgalama üretim hatlarının inşasını tamamladıktan sonra dikkatlerini açma ve bırakma üretim hatlarına yatırım yapmaya yöneltti.

Bunun nedeni, çelik fabrikaları tarafından sağlanan sacın aşağıdaki dezavantajlara sahip olmasıdır:

- Düşük yüzey kalitesi, dış kaplamalar için gereken yüksek standartları karşılayamama;

- Düşük malzeme kullanım oranı, sedan maliyetlerindeki azalmayı sınırlandırır.

Bu tip üretim hattı aşağıdaki malzemelerin tedarikini karşılamalıdır: kaplamasız soğuk haddelenmiş saclar, tek ve çift taraflı elektrolitik kaplama saclar, tek ve çift taraflı sıcak daldırma galvanizli saclar, yüksek mukavemetli soğuk haddelenmiş saclar, yüksek mukavemetli galvanizli saclar, sıcak haddelenmiş salamura saclar, alüminyum saclar.

2. Çeşitli malzemelerin soğuk bükülmesi için açma ve tesviye otomatik üretim hattı

Soğuk şekillendirilmiş profiller, kesit şekli kullanım ihtiyaçlarına göre optimize edilebilen, en makul kesiti tasarlayan, malzeme kullanımını azaltan, mekanik özellikleri iyileştiren ve bileşenlerin yük taşıma kapasitesini ve genel sertliğini artıran, endüstriyel ve inşaat endüstrileri için gelişme potansiyeline sahip bir malzeme türüdür.

Şu anda, profiller için en yaygın kullanılan açma ve tesviye soğuk bükme otomatik üretim hattı, bobinden özel şekilli kesit profillerine kadar çeşitli şekillendirme işlemlerini tamamlayabilir. Örneğin: C, Z şekilli çelik, araba kirişleri, tamponlar, raf profilleri, elektrik dolabı kolonları, korkuluk plakaları vb. ulaşım, otomotiv imalatı, inşaat endüstrileri, lojistik ihtiyaçlarını karşılar ve bu nedenle geniş bir geliştirme alanına sahiptir.

Bu tip soğuk bükme açma ve tesviye otomatik üretim hattı genellikle bir açıcı, eşitleyici, kafa kesme kaynakçısı, besleyici, delme makinesi, soğuk bükme şekillendirme makine, uçan kesme makinesi, güç aktarım sistemi vb.

Bobin malzemesi açıcı, düzleştirici, salıncak köprüsünden geçer, ardından delme veya kesme için delme ekipmanına girer, ardından rulo şekillendirme cihazı ile kesilir ve son olarak uçan makas makinesi ile sabit uzunluk ölçülerinde kesilir.