Özet

Şu anda, şirketimiz ana yapı olarak öncelikle sac metal bileşenleri kullanmaktadır. Aşağıdakiler için yaygın bağlantı yöntemlerini ve özelliklerini özetledik sac metal parçalar tasarım referansını kolaylaştırmak ve verimliliği artırmak için. Sac metal parçalar için ana bağlantı yöntemleri şunlardır:

1.Vida bağlantısı 2.Çekme perçinleme 3.Çekme cıvata perçinleme 4.Kanca ve yuva bağlantısı 5.Punta kaynağı 6.Menteşe bağlantısı 7.TOX perçinleme

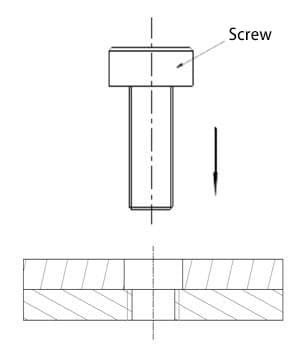

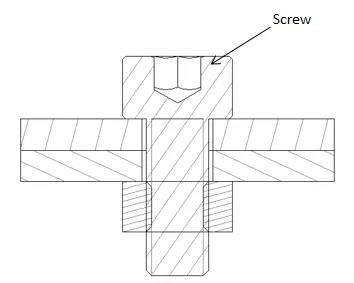

Vida Bağlantısı

Prensip: Birbirine bağlı iki parçadan birinde dişli bir delik, diğerinde ise buna karşılık gelen bir açık delik bulunur. Son olarak, bir vida kullanılarak bağlanırlar (Şekil 1'de gösterildiği gibi); veya her iki parçada da açık delikler vardır ve bir cıvata ve somun kullanılarak bağlanırlar (Şekil 2'de gösterildiği gibi).

Avantajlar:

Birden fazla kez monte edilebilir ve sökülebilir ve montajı ve sökülmesi nispeten kolaydır.

Dezavantajlar:

1. Düşük kaliteli vidalar, kılavuz çekme ve diş açma deliklerinin kalitesini sağlamada zorluklar, parçanın reddedilmesine veya vidanın gevşemesine yol açan diş kayması ve diğer potansiyel sorunlar gibi kalite sorunları ortaya çıkabilir.

2. Vida sayısı nispeten yüksektir, daha fazla insan gücü gerektirir, yüksek maliyetlere ve düşük verimliliğe yol açar.

Uygulanabilir Kapsam:

Makinelerdeki sökülmesi gereken parça bağlantıları (KCPLUS takviye nervüründeki antene bağlanan dişli delik gibi).

Yaygın yöntemler:

1. Kendinden kılavuzlu vidalar

2. Kılavuz çekme + vidalı bağlantı

3. Perçinli saplama/somun + vida

4. Vida + somun

Punch Perçinleme

Prensip:

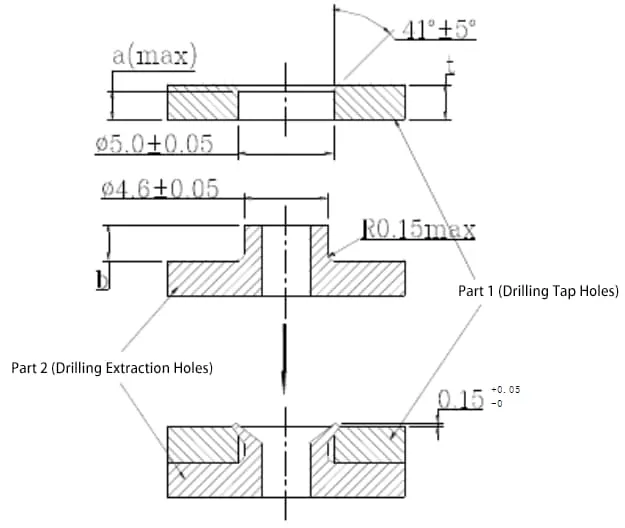

Şekil 3'te gösterildiği gibi, parça 1 (delikli) ve parça 2 (çizilmiş delikli) eşleştirilir. Çizilen deliği genişletmek, delinen deliğin köşe deliğini doldurmak ve böylece iki parçayı tek bir üniteye bağlamak için bir kalıp kullanılır.

Avantajlar:

1. Parça eklemeye gerek yoktur, bu da yüksek perçinleme mukavemeti sağlar.

2. Perçinleme için bir kalıp kullanıldığında yüksek üretim verimliliği.

Dezavantajlar:

1. Kaliteyi sağlamak zordur.

2. Tek seferlik bir bağlantıdır ve sökülemez.

Uygulanabilir Kapsam:

1. Sökme gerektirmeyen damgalı parçaların bağlantıları.

2. Damgalı parçanın kendi içindeki bağlantılar.

Özellikler:

Zımbalı perçinleme için teknik özellikler, delik açılan parçanın malzeme kalınlığı ile ilgilidir (Şekil 3'teki parça 1 gibi). Farklı malzeme kalınlıkları farklı spesifikasyonlara sahiptir. Aşağıda, Tablo 1'de gösterildiği gibi, delikli parçanın malzeme kalınlığına (0,9, 1,2, 1,5 mm) dayalı özellikler verilmiştir. Ayrıntılı spesifikasyon boyutları için Şekil 3'e bakın.

| Malzeme kalınlığı (mm) Parametreler (mm) | 0.9 | 1.2 | 1.5 |

| a(maksimum) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

Perçinleme

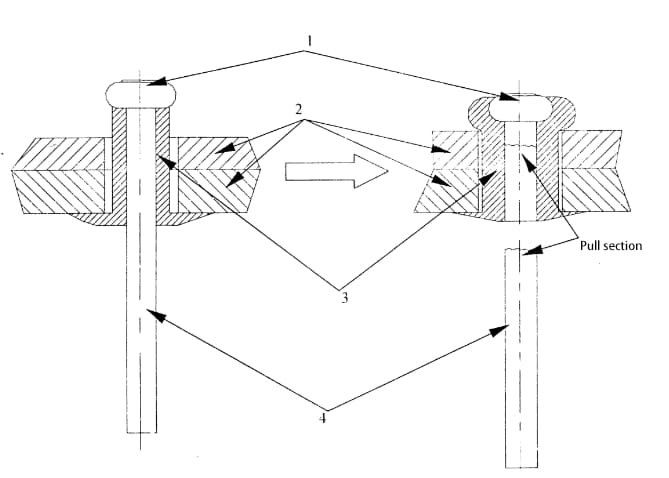

Prensip:

Şekil 4'te gösterildiği gibi, perçini iki parçanın karşılık gelen deliklerine yerleştirin, çekme çubuğunu 4 çekmek için bir perçin tabancası kullanın (kırılana kadar), çubuğun başı 1 aşağı doğru hareket ederek dış perçin kovanının 3 dışa doğru genişlemesine neden olur, deliğin çapından daha büyüktür, böylece iki parçayı bağlama amacına ulaşılır.

Avantajlar:

1. Sadece parçalar üzerinde perçin delikleri oluşturmanız gerekir, basit yapı. 2. İyi bağlantı kalitesi. 3. (Perçinleme işlemi tedarikçi tarafından tamamlanabildiğinden), düşük işçilik maliyeti.

Dezavantajlar:

1. Bağlantıdan sonra, kafanın belirli bir yüksekliği vardır ve bağlantı yüzeyinin arkası tamamen düz olamaz.

2. Bağlantıdan sonra demontaj sakıncalıdır.

Uygulama kapsamı:

Esas olarak damgalı parçaları ve çıkarılamayan bileşen bağlantılarını bağlamak için kullanılır.

Özellikler:

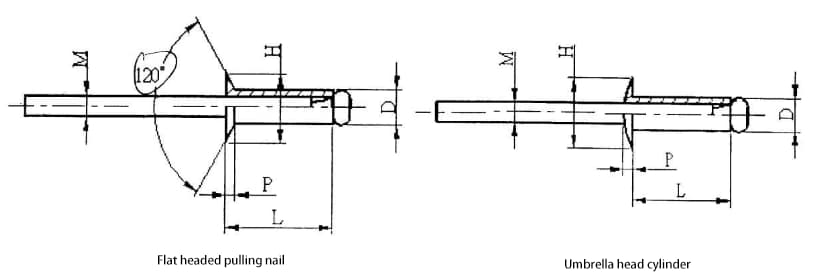

Perçinler iki tipe ayrılır: düz başlı perçinler ve havşa başlı perçinler (Şekil 5'te gösterildiği gibi). Düz başlı perçinler çoğunlukla çıkıntılı bağlantıların olmaması gereken yüksek gereksinimli yüzeyler için kullanılır. Perçinin düz kafası, damgalı parça üzerinde 120°'lik bir havşa deliği içine gömülür ve kafa yüzeyle aynı hizada tutulur. Perçin ve perçin deliği için bazı spesifikasyon parametreleri Tablo 2'de gösterilmiştir.

Tablo 2: Perçin ve Perçin Deliği Özellikleri

| Perçin Çeşitleri | D | Perçin Delik Çapı | Perçin Kalınlığı | L | H | P | M | Kesme mukavemeti | Çekme mukavemeti | ||

| Havşa Başlı | Düz Kafa | Havşa Başlı | Düz Kafa | Nihai mukavemet (N) | |||||||

| Alüminyum Alaşımlı Çelik Çekirdekli Çekme Perçin | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Not:

1. Newton (N) olan limit güç kapak konumu hariç. Kalan kapak konumları milimetre (mm) cinsindendir.

2. Tabloda gösterilen boyut pozisyonları Şekil 5'te gösterilmiştir

Punta Kaynağı

Prensip:

Punta kaynağı genellikle iki kategoriye ayrılır: çift taraflı punta kaynağı ve tek taraflı punta kaynağı. Çift taraflı punta kaynağında, elektrotlar iş parçasının her iki tarafından kaynak noktasına güç besler. Tipik çift taraflı punta kaynağı yöntemi, iş parçasının her iki tarafında elektrot izlerinin bulunduğu en yaygın kullanılan yöntemdir.

Alt elektrot olarak geniş kaynak alanına sahip iletken bir plaka kullanılması, alt iş parçası üzerindeki izleri ortadan kaldırabilir veya azaltabilir.

Avantajlar:

1. Punta kaynağı güvenli sabitleme sağlar, tedarikçiler tarafından tamamlanır, hızlı ve ekonomiktir;

2. Parçalar karmaşık yapılar gerektirmez.

Dezavantajlar:

Parçaların şekli için belirli gereksinimleri vardır. Bu konu tasarım aşamasında dikkatle değerlendirilmelidir ve bu yöntem geniş alana sahip daha büyük parçaların bağlanması için düşünülebilir.

Kanca ve Yuva Kilitleme

Özellikleri:

Kanca ve yuva kilitleme yöntemi genellikle bir ön konumlandırma işlevi görür ve parçaları doğrudan sabitleyemez. Genellikle kilitleme vidaları, perçinler ve diğer sabitleme yöntemleri ile birlikte kullanılır.

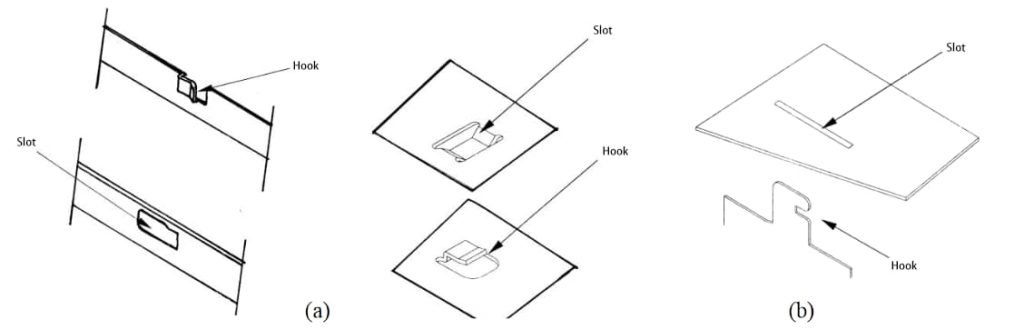

Yapısal Açıklama:

Kanca ve yuva kilitleme bağlantısının yapısı kancalar ve yuvalar içerir. Aşağıdaki Şekil 6 (a) ve (b)'de listelenen kanca formlarında, kancalar ve yuvalar bire bir karşılık gelmez. Gerektiğinde dönüşümlü bir şekilde eşleştirilebilirler. Şekil 6 (b)'de listelenen kanca formu çok güçlü sabitleme gerektirmeyen bağlantılar için kullanılır.

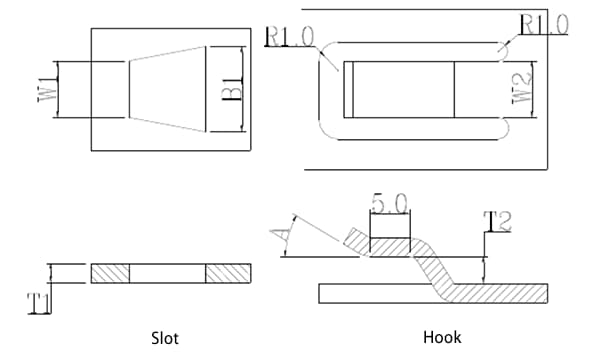

Teknik Özellikler: Kanca ve yuva kilitleme yönteminin sağladığı nispeten daha az güvenli konumlandırma ve diğer bağlantı yöntemleriyle birlikte yaygın kullanımı nedeniyle, spesifik özellikleri esnek ve uyarlanabilirdir, gevşek uydurma Gereksinimler. Şekil 7'de gösterilen özellikler tasarım sırasında referans alınabilir ve çeşitli kanca ve yuva kilitleme bağlantıları için uygundur.

W2 = 6.0mm veya 10.0mm (genellikle küçük parçalar için 6.0, büyük parçalar için 10.0), W1 = W2 + 0.3, B1 = W2 + 3.0, T1 = kelepçelenecek kalınlık, T2 = T1 + 0.1, A = 20

Not: Uzunluk birimi mm'dir

Menteşe Bağlantısı

Avantajlar:

1. Bağlı parçalar eksen etrafında dönebilir, bu da sökme ve montajı kolaylaştırır;

2. Satın almak için uygun ve hızlı

Dezavantajlar:

Daha fazla parça, daha yüksek maliyet.

Toksin Perçinleme

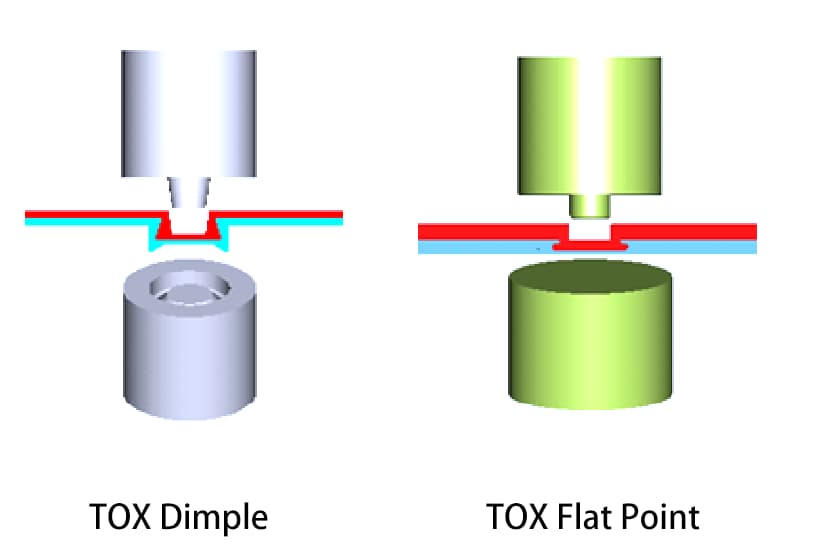

Prensip:

Güçlü gerilim ve sıkıştırma yoluyla, malzeme plastik deformasyona uğrar, bir iş parçası malzemesini başka bir iş parçası malzemesine gömer, böylece iki sac metal parçayı bir damgalama süreciŞekil 8'de gösterildiği gibi.

Tablo: TOX Bağlantı Noktası Çapı Optimum Seri

| Bağlantı Noktası Çapı | 6mm | 8mm | 10mm |

| Tek Sac Kalınlık Aralığı | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Kesme Dayanımı (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Çekme Dayanımı (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Damgalama Kuvveti (kN) | 20-45 | 35-50 | 60-80 |

| Delme Kalıbı Çıkarma Kuvveti (N) | 500-3500 | 1000-6000 | 2000-8000 |

Özet

Sökülemeyen bağlantılar içinaşağıdaki bağlantı yöntemlerine öncelik verilmesi önerilir: zımba perçinleme, punta kaynağı, TOX perçinleme, perçinleme, tırnak yuvası eşleşmeli vida kilitleme ve vida kilitleme. Parça maliyeti, paketleme ve nakliye masrafları ve depolama koşulları (geniş bir alan gerektirir) dikkate alındığında, genellikle tırnak yuvası eşleşmeli vida kilitleme tercih edilir.

Sökülebilir bağlantılar içinbağlantı yöntemlerine öncelik verilmesi tavsiye edilir: tırnak yuvası eşleşmeli vida kilitleme ve vida kilitleme. Sadece vida kullanmanın yüksek işçilik maliyetlerine ve operasyonel zorluklara yol açacağı düşünüldüğünde, genellikle tırnak yuvası eşleşmeli vida kilitleme bağlantı yöntemi tercih edilir.