Sac metal bükme, dar ve uzun doğrusal parçaların işlenmesi için uygun olan sac metalin doğrusal bükülmesini gerçekleştirmek için esas olarak sac metal bükme makinesi aracılığıyla başka bir sac metal şekillendirme şeklidir. Bükme makinesinin bükme işlemi, ram üzerine sabitlenmiş üst ve alt bükme kalıplarına ve tamamlamak için masaya dayanır.

I. Bükme ekipmanları ve aletleri

Farklı bükme yöntemlerine göre, sac bükme makinesinin iki şekli vardır: bükme ve pres bükme, genellikle sırasıyla bükme makineleri ve pres frenleme makineleri olarak adlandırılır. Şu anda en yaygın kullanılan bükme makinesi hidrolik sac bükme makinesidir.

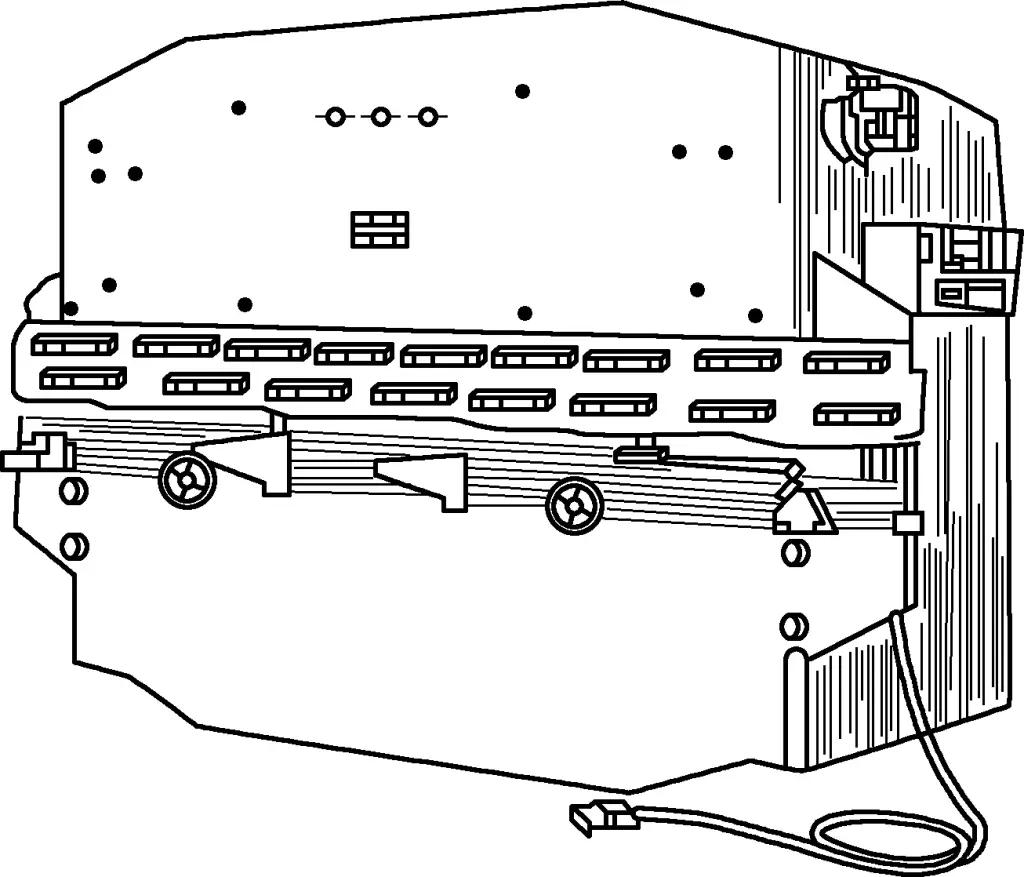

Şekil 1'de gösterildiği gibi, W67Y-160 tipi sac bükme makinesinin yapısı aşağıdaki gibidir: W bükme makinesini, 67 sac bükme presini, Y hidrolik aktarım kodunu ve 160 presin nominal basıncının 160kN olduğunu gösterir. Sac bükme makinesi bir çerçeve, koç, çalışma masası ve hidrolik silindirden oluşur. Çalışma sırasında, güç olarak yüksek basınçlı yağ kullanılır, koç ve kalıbı hareket ettirmek için hidrolik silindir ve piston kullanılır, böylece sac metalin presle bükülmesi tamamlanır.

Bilgisayar kontrol teknolojisinin gelişmesiyle birlikte, geleneksel sac bükme maki̇neleri̇ kademeli olarak CNC'ye yükseltilmiştir. Koçun strok ayarı ve arka stoper konumlandırma ayarı çoğunlukla elektrikli hızlı ayar ve manuel ince ayar kullanır ve genellikle dijital görüntüleme cihazları ve arka stoper ve koç strokunun otomatik kontrolünü sağlamak için isteğe bağlı CNC sistemleri ile donatılmıştır.

Bu CNC mekanizmasının konumlandırma doğruluğu genellikle ±0,1 mm veya daha yükseğe ulaşabilir ve birden fazla farklı bükme açısına sahip iş parçalarının sürekli hızlı bükülmesini sağlayarak üretim verimliliğini önemli ölçüde artırır.

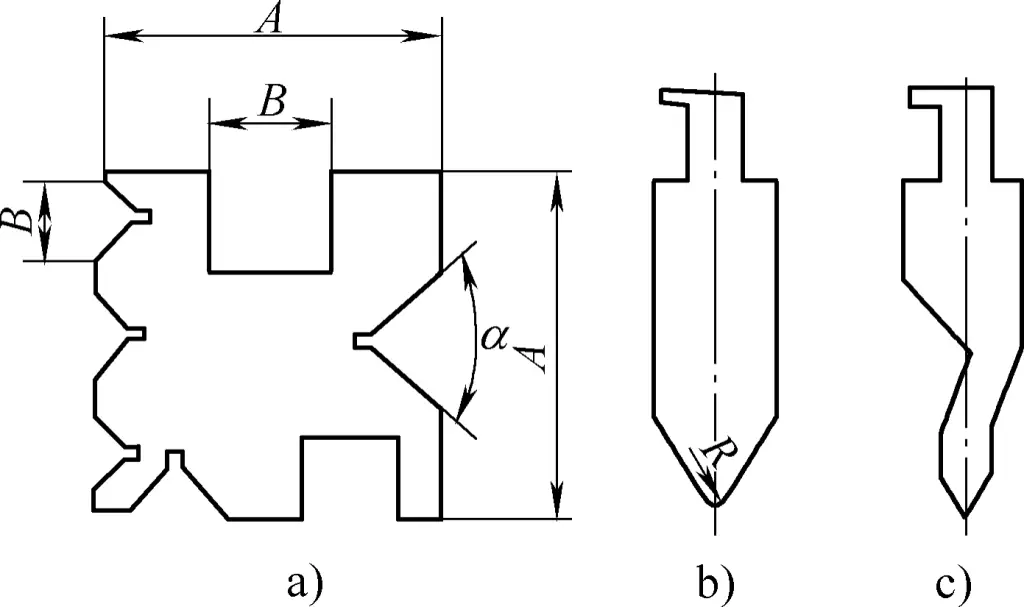

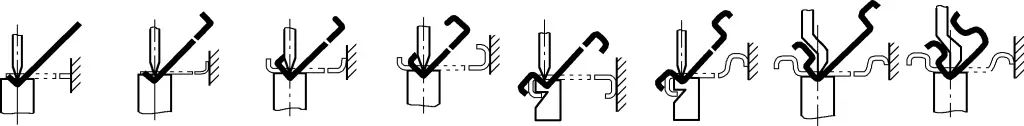

Sac bükme için kullanılan ekipmanın türü ne olursa olsun, işleme öncelikle bükme makinesine takılan bükme kalıpları aracılığıyla gerçekleştirilir. Bükme makinesine takılan bükme kalıpları iki kategoriye ayrılabilir: genel ve özel kalıplar. Şekil 2'de genel bükme kalıplarının uç yüzey şekilleri gösterilmektedir.

a) Genel içbükey kalıp

b) Düz kol yumruğu

c) Kavisli kol zımbası

Üst kalıp genellikle V şeklindedir ve iki tipi vardır: düz kol ve kavisli kol. Daha küçük bir fileto açısına sahip üst kalıp 15 ° 'de yapılır ve üst kalıbın fileto yarıçapı, iş parçasının ihtiyaçlarına göre değiştirilebilen bir set oluşturmak için birkaç sabit boyuttan oluşur.

Alt kalıp, parçaların takım tezgahı tarafından bükülmesine uyum sağlamak için genellikle dört tarafta birkaç sabit oluğa sahiptir, genellikle V şeklindedir, ancak bazıları geniş ve dar açılı parçaları bükebilen dikdörtgen şeklindedir. Alt kalıbın uzunluğu genellikle çalışma tablasına eşit veya biraz daha uzundur. Üst ve alt kalıpların yüksekliği, takım tezgahının kapanma yüksekliğine göre belirlenmelidir. Bükme kalıpları kullanılırken, bükülen parçaların bükülme açısı genellikle 18°'den azdır.

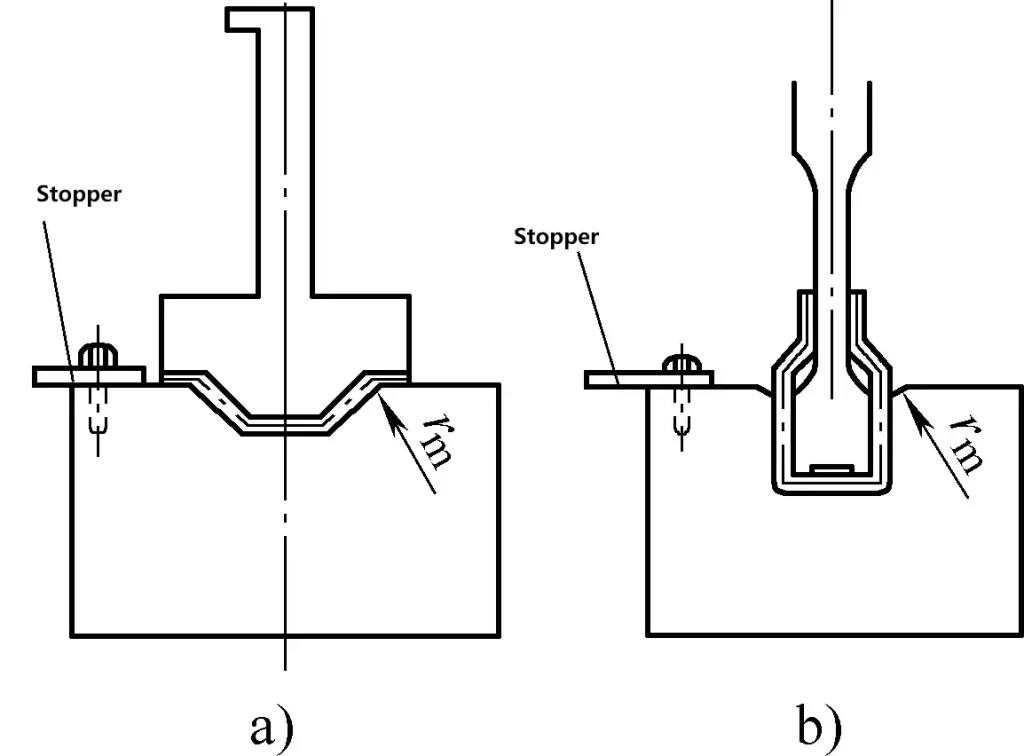

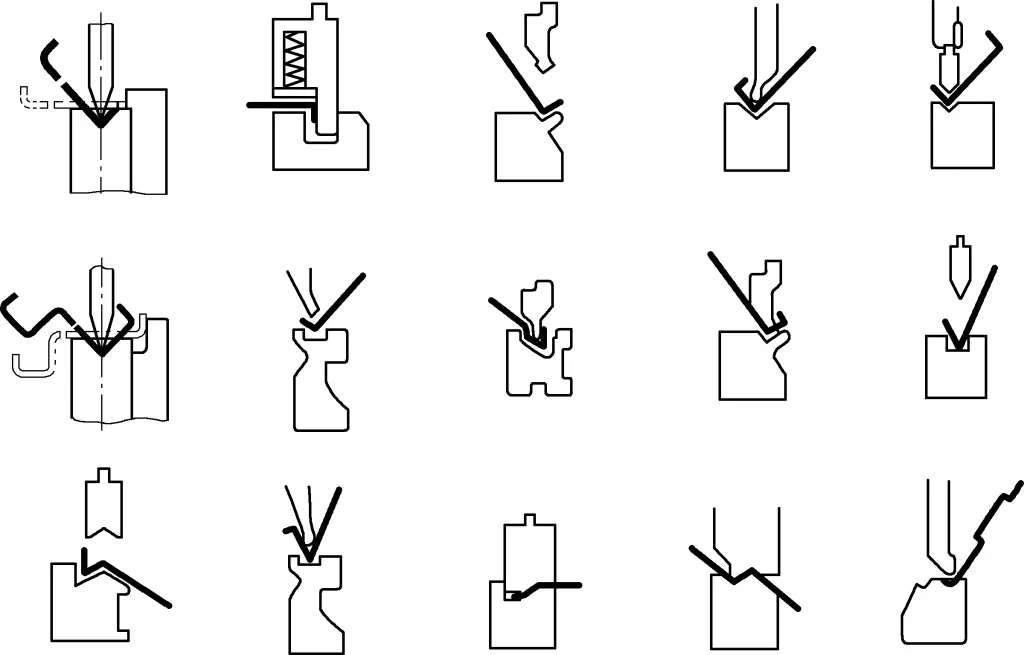

İçin bükme parçalari Büyük üretim hacmi veya özel şekiller için özel bükme kalıpları kullanılmalıdır. Özel bükme kalıpları, genel bükme kalıpları ile birlikte veya münferit parça bükme için kullanılabilir. Şekil 3'te bükme makinelerinde kullanılan özel bükme kalıpları gösterilmektedir.

Şekil 3a'da gösterilen özel kalıbın kullanılması, çoklu bükme noktalarının tek seferde oluşturulmasını sağlayabilir ve bu da oldukça verimlidir. Şekil 3b'de gösterilen kalıp, son işlem için kullanılan özel bir bükme kalıbıdır. Parça küçük bir açıklığa sahip olduğundan, genel bükme kalıbı yalnızca önceki işlemlerin bükülmesini tamamlayabilir.

II. Bükme operasyon teknikleri

Hangi tip bükme makinesi veya bükme kalıbı kullanıldığına bakılmaksızın, bükme işlemi sırasında aşağıdaki çalışma yöntemleri izlenmelidir.

1. Bükme makinesinin çalışma adımları ve yöntemleri

Bükme makinesini çalıştırmadan önce, aşağıdakiler de dahil olmak üzere hazırlıklar yapılmalıdır: çalışma masasındaki ve makine takımının etrafındaki engelleri kaldırmak ve makine takımını yağlamak; makine takımının tüm parçalarının düzgün çalışıp çalışmadığını kontrol etmek ve özellikle ayak pedalının esnek olduğundan emin olmak için herhangi bir sorunu derhal onarmak. Sürekli bir çalışma olgusu varsa, kullanmayın.

Genel olarak, bükme makinesi aşağıdaki yöntem ve adımlara göre çalıştırılabilir:

1) Bükme makinesi şahmerdanını en alt konuma indirin, şahmerdanın en alt noktasını, çalışma tablasına kapanma yüksekliği üst ve alt bükme kalıplarının toplam yüksekliğinden 20-50 mm daha fazla olacak şekilde ayarlayın.

2) Koçu kaldırın ve üst ve alt kalıpları takın. Genel prosedür, önce alt kalıbı çalışma tablasına yerleştirmek, ardından koçu indirmek ve üst kalıbı takmaktır. Üst kalıbı takarken, her iki ucu paralel tutun ve üst kalıbı hareket halindeyken koçun kalıp yuvasının bir ucundan koçun orta konumuna itin, takım tezgahı üzerinde dengeli bir kuvvet sağlayın ve vidalarla güvenli bir şekilde sabitleyin.

Kurulum sırasında üst kalıbın düşerek alt kalıba veya ellere zarar vermesini önlemek için alt kalıbın üzerine birkaç tahta blok, tercihen aynı çapta birkaç tahta çubuk yerleştirin. Bu sadece yukarıdaki kazaları önlemekle kalmaz, aynı zamanda üst kalıp ahşap çubuklar tarafından desteklendiğinde, üst kalıbı iterken paralel olur, efordan tasarruf sağlar ve güvenliği sağlar.

3) Koç ayar mekanizmasını etkinleştirerek üst kalıbın alt kalıp yuvasına girmesini sağlayın ve üst kalıbın merkez çizgisini alt kalıp yuvasının merkez çizgisiyle hizalamak için alt kalıbı hareket ettirin, ardından alt kalıbı sabitleyin.

Şu anda, bazı bükme makinelerinde, üst ve alt kalıpların kolay kurulumu ve ayarlanması için, alt kalıp ayrıca U şeklinde bir çentikle bağlanan bir alt kalıp pedi ve alt kalıp tertibatı olarak tasarlanmıştır. Bu form daha sonra kalıp değişimi için uygun olsa da, ilk kurulum ve ayarlama yine de yukarıdaki adımları izlemelidir.

4) Koçu kaldırın, çalışma masasının arkasındaki durdurucu mekanizmayı bükme boyutuna göre ayarlayın, üst kalıp açıklığını sac metalin bükme çizgisine denk getirin. Ekipmanın dijital ekranı veya CNC işlevi varsa, konumlandırma boyutu doğrudan görüntülenerek veya programlama ile kontrol edilerek elektrikli ayarlama benimsenebilir. Ekipmanın elektrikli ayarlama işlevi yoksa, boş çalışma sırasında konumlandırma boyutu için manuel ayarlama kullanılabilir.

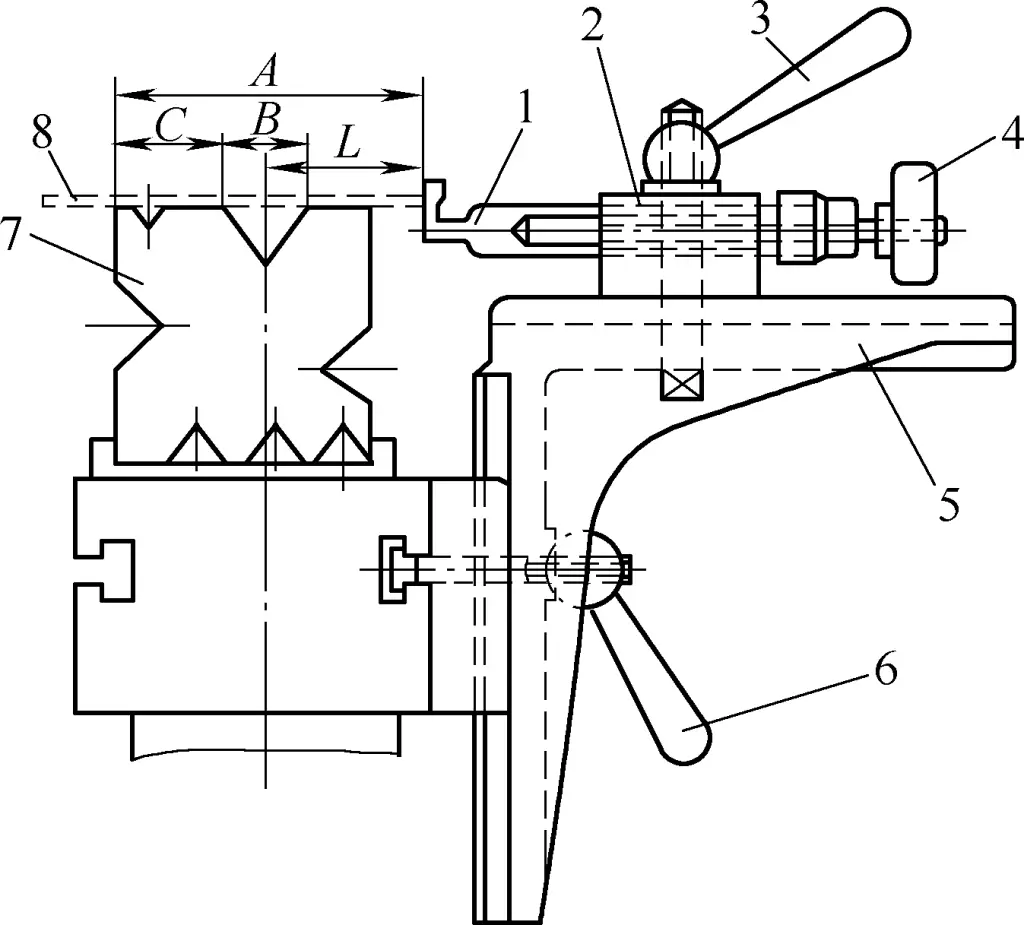

Bükme makinesinin arka dayama mekanizmasının yapısı Şekil 4'te gösterilmiştir; burada braket 5, sabitleme kolu 6 ile çalışma tezgahının yan tarafındaki T yuvasına sabitlenmiştir ve yukarı ve aşağı ayarlanabilir. Koç 2, gerekli konuma uyum sağlamak için braket 5 boyunca ileri geri hareket edebilir. Ayar miktarı küçükse, arka dayama plakası 1 de ince ayar somunu 4 ile ileri geri ayarlanabilir ve sabitleme kolu 3 ile sabitlenebilir.

1-Arka Ölçer Tıpa

2-Ram

3, 6-Bağlama Kolu

4-İnce Ayar Somunu

5'li Braket

7-Alt Kalıp

8-Blank

Çalışma sırasında genellikle A ölçüm değerini işaretleyin [A=L+B/2+C, burada A alt kalıbın yanından arka dayama plakasına olan mesafedir (mm); B alt kalıp kanalının genişliğidir (mm); C alt kalıbın yanından alt kalıp kanalının kenarına olan mesafedir (mm); L bükme hattından boşluğun kenarına olan mesafedir (mm)]. A değerinin bir deneme bükümünden sonra uygun şekilde ayarlanması gerekir ve büküm boyutu ancak ilk denetimde, kendi kendine denetimde ve özel denetimde kalifiye olduktan sonra belirlenebilir.

5) Bükme açısını gerektiği gibi ayarlayın. Gereksinimleri karşılamak için, üst kalıbın alt kalıba derinliğini ayarlayarak bükme açısını ayarlamak kolaydır. Genellikle, atık malzeme ile birkaç kez deneme bükümü bunu belirleyebilir.

2. Bükme Sırası

Oluşturmak için birden fazla bükme gerektiren parçalar için, bükme sırası genellikle dıştan içe doğru gerçekleştirilir, yani önce uçlardaki açılar bükülür, ardından orta kısımlar bükülür. Ayrıca, Şekil 5'te gösterildiği gibi, bir önceki büküm, sonraki büküm için güvenilir konumlandırma sağlamayı dikkate almalı ve sonraki büküm önceden oluşturulmuş parçayı etkilememelidir.

3. Yaygın Bükme Yöntemleri

Bükme için bazı özel kalıplarla genel bir bükme makinesi kullanmak sadece üretimde hızlı değil aynı zamanda çok ekonomiktir. Bu nedenle üretimde yaygın olarak kullanılmaktadır.

Şekil 6, bükülmüş parçaları ve ortak kenar bükme için bükme kalıplarını göstermektedir.

4. Bükme İşlemleri Sırasında Alınacak Önlemler

Bükme işlemleri sırasında aşağıdaki hususlara dikkat edin:

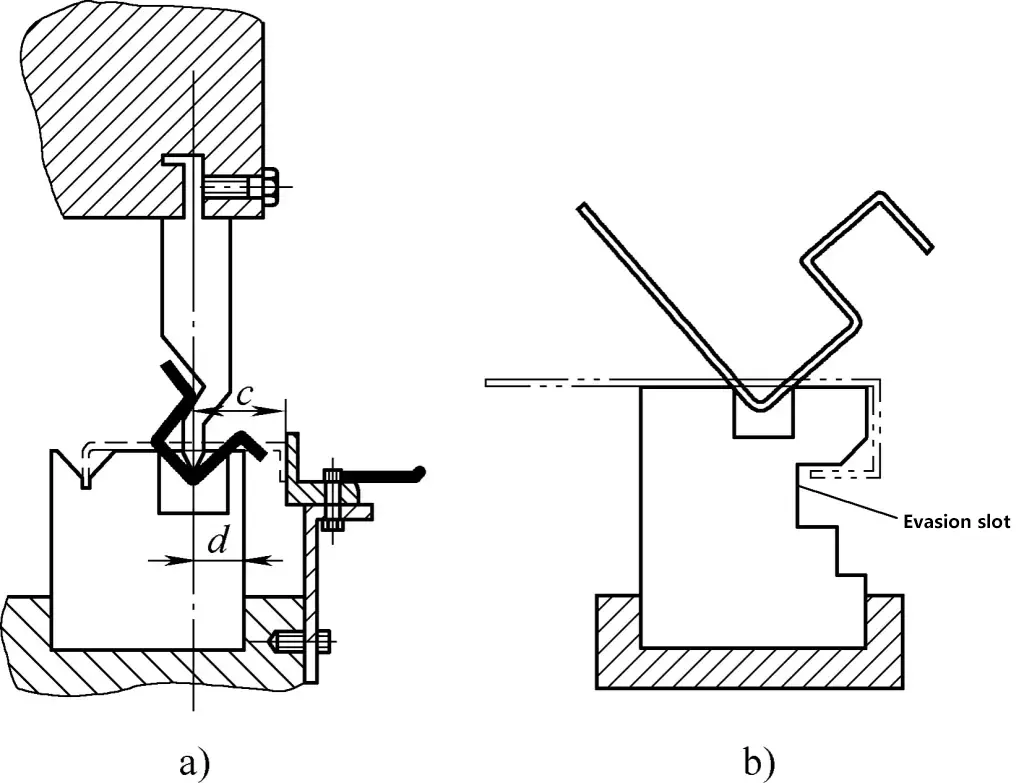

1) Halihazırda kenar bükümleri olan boşlukları bükerken, alt kalıp oluğunun merkezinden kenarına olan mesafe, Şekil 7a'da gösterildiği gibi bükülmüş parçanın düz kenar uzunluğundan daha büyük olmamalıdır, d boyutu c boyutundan daha küçük olmalıdır; aksi takdirde boşluk yerleştirilemez. Kanca şeklinde bükülmüş yarı mamulleri bükerken, Şekil 7b'de gösterildiği gibi kabartma oluklu bir alt kalıp kullanılmalıdır.

2) Üst kalıbın seçimi de parçanın şekil ve boyut gereksinimlerine göre yapılmalıdır. Üst kalıbın yuvarlatılmış ucunun yarıçapı, parçanın boyutundan biraz daha küçük olmalıdır. bükülme yarıçapı parçanın. Genellikle düz kollu bir tip kullanılır, ancak düz kollu tip ile girişim meydana geldiğinde, eğri kollu tip bir üst kalıp kullanılmalıdır.

3) Üniversal kalıplar kullanılarak birden fazla açıya sahip karmaşık parçalar bükülürken, bükme sayısına, bükme yarıçapına ve parçaların şekline bağlı olarak arka dayama plakasında ayarlamalar ve üst ve alt kalıplarda değişiklikler yapılması gerekir.

Bükme sırası çok önemlidir, çünkü sadece kalıbın yapısını ve bükülen parçaların miktarını etkilemekle kalmaz, aynı zamanda bazen parçanın yapılıp yapılamayacağını da belirler. Genel prensip, dıştan içe doğru sırayla bükmek, yani önce dış açıları sonra iç açıları bükmektir. Önceki bükme, sonraki bükme için güvenilir konumlandırma sağlamayı dikkate almalı ve sonraki bükme, önceki bükmenin şeklini etkilememelidir.

4) Bir bükme makinesinde parçaları bükmek için üniversal bir bükme kalıbı kullanırken, alt kalıp oluğunun genişliği B (bkz. Şekil 2), iç bükme yarıçapı R ve malzeme kalınlığı t'nin toplamının iki katından daha büyük olmalı, artı 2 mm boşluk, yani B>2(t+R)+2 olmalıdır, böylece işlenmemiş parça bükme sırasında engellenmeyecek veya girintiler ve çizikler oluşturmayacaktır.

Bu arada, bükme kuvvetini azaltmak için sert malzemeler için daha geniş bir oluk seçilirken, daha yumuşak malzemeler için daha dar bir oluk seçilmelidir, çünkü geniş bir oluk düz kenarı bir yay şekline bükebilir.