I. Genel Bakış

Damgalama süreci, damgalanmış bir parçanın imalat sürecindeki her bir işlemin yürütme kurallarını tanımlayan, damgalama işlemindeki çeşitli süreçlerin toplamıdır.

Eksiksiz bir damgalama süreci, damgalama boşluklarının hazırlanma sürecini (kesme ve kesme vb.), damgalama şekillendirme süreçlerini (bükme, çekme, flanşlama, kırpma, delme, şişkinleştirme, şekillendirme vb.) ve yardımcı süreçleri (yağlama, çapak alma, ısıl işlem vb.) ve ayrıca bu süreçleri tamamlamak için kullanılan ekipman ve kalıpları ve ilgili süreç parametrelerini içermelidir.

Damgalama işleminin kalitesi, damgalama parçaları işleme teknolojisinin rasyonelliğini, gerekli kalıpların sayısını ve karmaşıklığını, hammaddelerin kullanım oranını, damgalama parçalarının kalitesini ve üretkenliğini ve diğer ana ekonomik ve teknik göstergeleri doğrudan belirlediğinden, damgalama işleminin doğru ve makul bir şekilde formüle edilmesi çok önemli bir teknik görevdir. İyi bir damgalama süreci sadece nitelikli damgalama parçalarının üretimini sağlamakla kalmamalı, aynı zamanda en iyi ekonomik ve teknik göstergelere sahip olmasını da gerektirmelidir.

Bazen, aynı damgalanmış parça birkaç damgalama işlemi ile nitelikli parçalar halinde üretilebilir. Bu durumda, damgalama işleminin karmaşıklığı, kalıp ve ekipman tüketimi, hammadde kullanım oranı, üretim verimliliği, kusurlu ürün üretme olasılığı (ürün kalite güvence koşulları) ve çevre üzerindeki etkisi gibi faktörlere dayanarak en iyi damgalama işlemini seçmek gerekir.

Damgalama süreci tasarım çalışmasının ana içeriği:

1. Damgalı parçaların analizi

Malzemeler, kalınlık, geometrik şekil, boyut, hassasiyet gereksinimleri ve damgalanmış parçaların diğer unsurları, damgalanmış parçaların damgalama işlemi özelliklerini oluşturur. Bunlar, damgalama işleminin formüle edilmesi için temel koşullardır ve kullanılması gereken damgalama işlemlerinin türlerini, miktarını ve sırasını belirler. Bu nedenle, damgalama işlemi formüle edilirken, bu temel unsurlar dikkatlice analiz edilmelidir.

Damgalanmış parçaların analizinde, damgalanmış parçaların işlenebilirliği çalışmanın odak noktası olmalıdır. Damgalanmış parçaların işlenebilirliği iki yönü içerir: bir yandan, damgalanmış parçaların şekil ve boyutsal doğruluğunun damgalama yöntemleriyle tamamlanıp tamamlanamayacağını gösterir; diğer yandan, bunları üretmek için en basit ve en uygun damgalama yöntemlerinin kullanılıp kullanılamayacağı anlamına gelir.

Damgalama sürecinin doğru bir analizini yapmak için çeşitli hususların kapsamlı bir şekilde ele alınması gerekmektedir. Üretim süreci damgalama parçaları birçok damgalama yöntemi içerebilir ve kullanılan farklı damgalama yöntemleri nedeniyle, işlenebilirliklerinin içeriği de değişir. Aynı parça için bile, farklı üretim koşulları, ekipman durumları, kalıp üretim yetenekleri ve üretim birimindeki üretim teknolojisinin gelenekleri ve alışkanlıkları nedeniyle, damgalama işlenebilirliğinin anlamı da farklıdır.

Bu nedenle, damgalama parçalarının işlenebilirliği analiz edilirken, genel teknik personel tarafından iyi bilinen ilkelere ek olarak (minimum delme çapı, minimum bükülme yarıçapıyumruklar arasındaki minimum mesafe, vb.), daha önce bahsedilen çeşitli koşulların da analiz ve araştırma kapsamına dahil edilmesi gerekmektedir.

Buna ek olarak, damgalama üretim teknolojisi seviyesinin iyileştirilmesi ve yeni damgalama işlemi yöntemlerinin ilerlemesi, damgalama parçalarının işlenebilirliği kavramında ve değerlendirme standartlarında değişikliklere neden olabilir, bu nedenle damgalama parçalarının işlenebilirliğinin anlamı değişmez değildir.

Damgalama parçalarının işlenebilirliğinin analizine dayanarak, gerektiğinde, damgalama sürecini ve kalıp yapısını basitleştirmek, malzeme tüketimini azaltmak, damgalama parçalarının kalitesini artırmak ve sonuçta damgalama parçalarının üretim maliyetini düşürme hedefine ulaşmak için damgalama parçalarının yapısını ve boyutunu (damgalama parçalarının işlevsel kullanımını sağlamak koşuluyla) değiştirmeyi düşünmek mümkündür. Birçok üretim örneği, bazen bu yöntemin çok etkili olduğunu göstermiştir.

2. Hammadde seçimi ve hazırlanması

Damgalama parçaları için hammaddelerin türü ve derecesi genellikle ürün tasarımı sırasında işlevsel kullanımlarına göre belirlenir. Ancak hangi hammadde formunun kullanılacağı (levha, şerit, blok veya bobin) sadece damgalama sürecindeki hazırlık sürecini belirlemekle kalmaz, aynı zamanda tüm damgalama sürecinin ekonomik ve teknik seviyesini de etkiler ki bu göz ardı edilemeyecek bir konudur.

Öte yandan, damgalama parçalarının şekillendirme işleminin sorunsuz bir şekilde tamamlanıp tamamlanamayacağı ve damgalama parçalarının boyutsal doğruluğunun garanti edilip edilemeyeceği, bazen doğrudan sac malzemenin damgalama performansına ve sac malzemenin geometrik şekline ve boyutsal doğruluğuna bağlıdır. Bu nedenle, damgalama deformasyonunun özelliklerine ve gereksinimlerine göre hammaddelerin türünü ve derecesini doğru bir şekilde seçmek de gereklidir.

3. Deformasyon sürecinin belirlenmesi

Deformasyon sürecinin belirlenmesi, damgalama süreci formülasyonunun temel içeriğidir ve çok önemli olan başarısının anahtarıdır. Deformasyon sürecinin belirlenmesi, deformasyon sürecinin türünün ve parametrelerinin ve deformasyon sürecinin sırasının belirlenmesini içerir. Deformasyon sürecini belirleme çalışmasında, damgalama deformasyonunun temel yasalarını takip etmek gerekir.

4. Yardımcı süreçlerin belirlenmesi

Damgalama üretiminde kullanılan yaygın yardımcı prosesler şunlardır: prosesler arası ısıl işlem, temizleme, çapak alma, yağlama, yüzey işleme, vb.

Amaca bağlı olarak, ısıl işlem süreçleri ikiye ayrılır: esas olarak plakanın plastisitesini iyileştirmek için tavlama ve esas olarak deformasyon direncini azaltmak için tavlama. Tavlama sıcaklığı ve bekletme süresi, malzeme türüne, işlenmemiş parçanın boyutuna ve tavlama amacının gerekliliklerine vb. göre belirlenir.

Çapakların giderilmesi için yaygın yöntemler şunlardır: manuel çapak alma, varil çapak alma ve taşlama. Bu yöntemlerin seçimi, damgalanan parçaların şekli, boyutu ve üretim hacmine göre belirlenir.

5. Kalıp tipi seçimi

Kalıbın tipi ve yapısı sadece tamamlaması gereken damgalama işlemine göre belirlenmez, aynı zamanda üretim hacmiyle de yakından ilgilidir. Seri üretimde, karmaşık çok işlemli kalıplar kullanılabilir. Kalıbın maliyeti pahalı olmasına rağmen, yüksek üretim verimliliği damgalanmış parçaların maliyetini düşürebilir. Küçük seri üretimde genellikle basit kalıplar ve genel amaçlı kalıplar kullanılır.

6. Damgalama ekipmanı seçimi

Damgalanacak parçaların şekline, boyutuna ve tamamlanacak damgalama işleminin içeriğine bağlı olarak, ekipman özelliklerinin seçilmesi için temel oluşturan gerekli tonaj, strok, kapatma yüksekliği ve çalışma tablası boyutu vb. belirlenebilir.

Damgalama ekipmanı tipinin seçimi esas olarak üretim hacmine göre belirlenir. Orta ve küçük seri üretimde, çeşitli genel amaçlı presler kullanılır. Seri üretimde, yüksek verimlilik, çok istasyonlu presler, yüksek hızlı presler ve damgalama otomasyon hatları gibi özel damgalama ekipmanları benimsenebilir.

7. Mekanizasyon ve otomasyon şemalarının seçimi

Damgalama üretim sürecinde mekanizasyon ve otomasyon, işgücü verimliliğini artırmak, maliyetleri düşürmek ve güvenli üretim sağlamak için alınması gereken temel önlemlerdir. Orta ve küçük seri üretimde, genel amaçlı preslerde otomatik besleme mekanizmaları ile donatılmış yöntemler kullanılabilir; seri üretimde, otomatik özel presler veya birkaç otomatik presten oluşan damgalama otomatik üretim hatları benimsenebilir.

8. Damgalama parçaları için kalite kontrol yöntemlerini belirlemek

Damgalama parçalarının kalite denetimi, damgalama işlemlerinin tasarım sürecinin önemli bir yönüdür. Damgalama parçalarının kalitesi, hammaddelerin performansı, damgalama ekipmanı ve kalıplarının güvenilirliği ile garanti edilmesine ve nispeten istikrarlı olmasına rağmen, her parçayı incelemek gerekli değildir.

Bununla birlikte, damgalama ekipmanının yüksek verimliliği nedeniyle, kalite sorunları ortaya çıkar ve zamanında önlem alınmazsa, çok kısa sürede büyük miktarda israfa yol açarak önemli ekonomik kayıplara neden olabilir.

Bu nedenle, damgalama sürecini tasarlarken, güvenilir kalite kontrol önlemlerinin alındığından emin olmak gerekir. Yüksek üretkenliğe sahip otomatik damgalama hatlarında, "on-line denetim" sağlayacak yöntemler daha da fazla uygulanmalıdır. Yukarıda belirtilen görevler arasında daha karmaşık olan iki konu için aşağıdaki analiz yapılmıştır.

II. Damgalama deformasyon sürecini belirleme ilkeleri

Damgalama deformasyon süreci, damgalama sürecinin ana içeriğidir ve rasyonelliği doğrudan damgalama sürecinin başarısını veya başarısızlığını belirler.

1. Şimdi, damgalama deformasyon sürecini belirlerken uyulması gereken ana ilkeleri tartışalım.

(1) Her deformasyon işleminin deformasyon bölgesindeki maksimum deformasyon derecesi, sınır değerini (şekillendirme sınırı) aşamaz. Damgalama parçalarının geometrik özelliklerine dayanarak, kullanılacak damgalama deformasyon işlemlerinin türleri belirlenebilir. Damgalama boşluğunun şekli ve boyutu belirlendikten sonra, tüm şekillendirmeyi tamamlamak için gereken toplam deformasyon derecesi belirlenebilir.

Damgalama deformasyon işleminin limit deformasyon derecesi (şekillendirme limiti) bilinerek, gerekli deformasyon işlemlerinin sayısı belirlenebilir. Bu noktada, deformasyon işlemlerinin sayısını belirleme prensibi, her işlemin deformasyon bölgesindeki deformasyon derecesinin sınır değerini aşmamasını sağlamaktır.

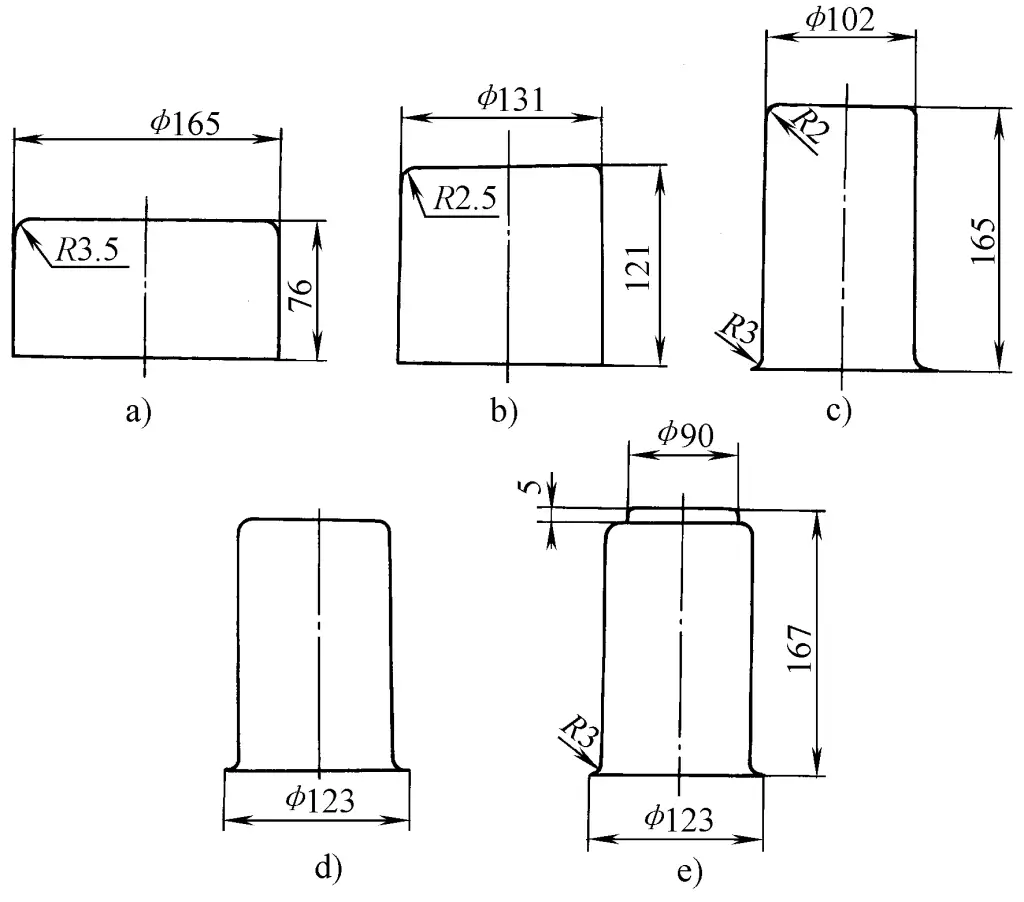

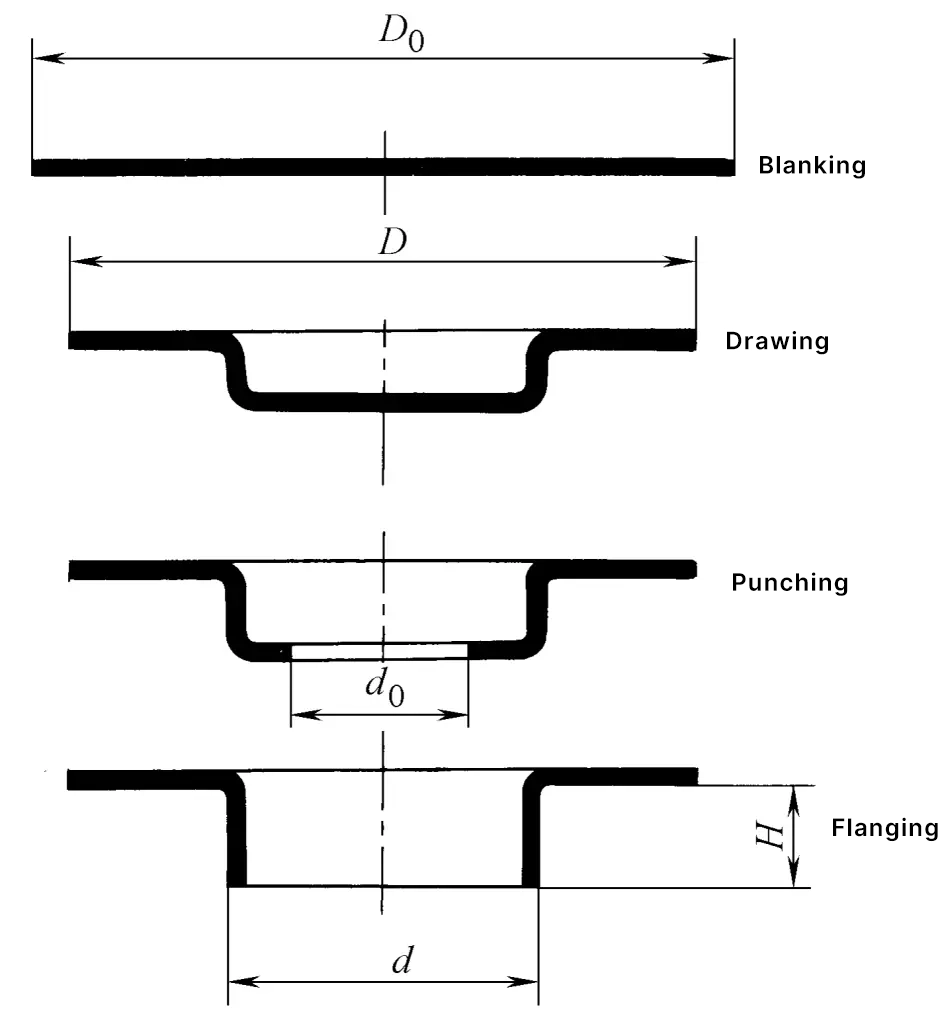

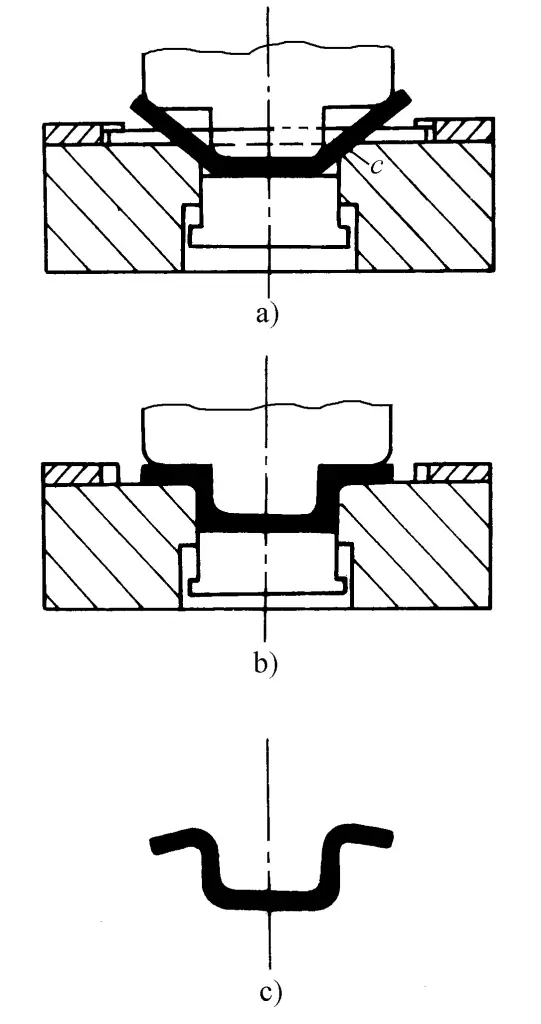

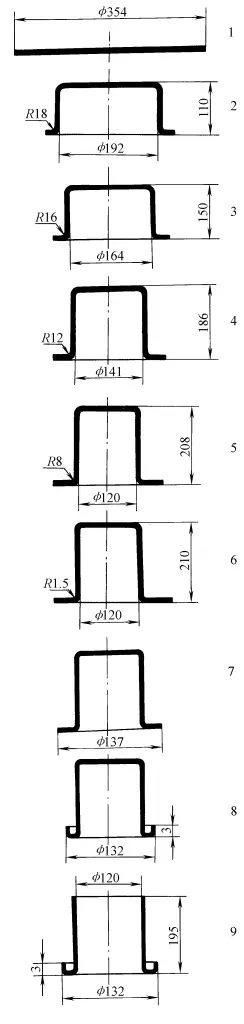

Şekil 1e, 0,7 mm kalınlığında düşük karbonlu çelik levhadan yapılmış silindirik bir damgalama parçasını göstermektedir. Bu damgalama parçasının geometrik özelliklerine dayanarak, kullanılacak deformasyon işleminin derin çekme olduğu belirlenmiştir. Eşit alan koşulu altında hesaplama yaparak, gerekli dairesel boşluğun çapı 275 mm'dir.

Bu malzemenin nihai çekme katsayısının ve parçanın toplam çekme katsayısının bilinmesine dayanarak, hesaplama sonucu toplamda 3 çekme işleminin gerekli olduğudur. Parçanın alt kısmındaki çıkıntı tek bir deformasyon işlemi ile oluşturulabilir. Bu nedenle, bu parça için damgalama işlemi şu şekilde belirlenmiştir: kesme, birinci çekme, ikinci çekme, üçüncü çekme, kırpma ve alt şekillendirme.

Büyük üretim partisi göz önüne alındığında, kesme ve ilk çekme tek bir işlemde birleştirilir ve bir kesme-çizme bileşik kalıbı ile tamamlanır. Nihai olarak belirlenen damgalama işlemi ve her işlem arasındaki yarı mamullerin şekli ve boyutu (deformasyonun sonucu) Şekil 1'de gösterilmektedir.

a) Körleme, ilk çizim

b) İkinci çizim

c) Üçüncü çizim

d) Kırpma

e) Alt şekillendirme

(2) Her bir şekillendirme işleminin işlem parametreleri ve deformasyon koşulları, deforme olması gereken işlenmemiş parçanın parçalarını (deformasyon bölgesi) nispeten "zayıf alanlar" haline getirerek, bu şekillendirme işlemi sırasında işlenmemiş parçanın deformasyon bölgesinin önceden belirlenmiş bir şekilde deforme olmasını sağlamak için damgalama deformasyon eğilimi yasalarına uygun olmalıdır.

Farklı şekil ve boyutlardaki boşluklar, farklı şekillendirme işlemlerinde, parçalarında farklı kuvvet koşullarına ve olası deformasyon modlarına sahiptir ve deformasyon eğilim yasalarının içeriği ve koşulları da farklıdır.

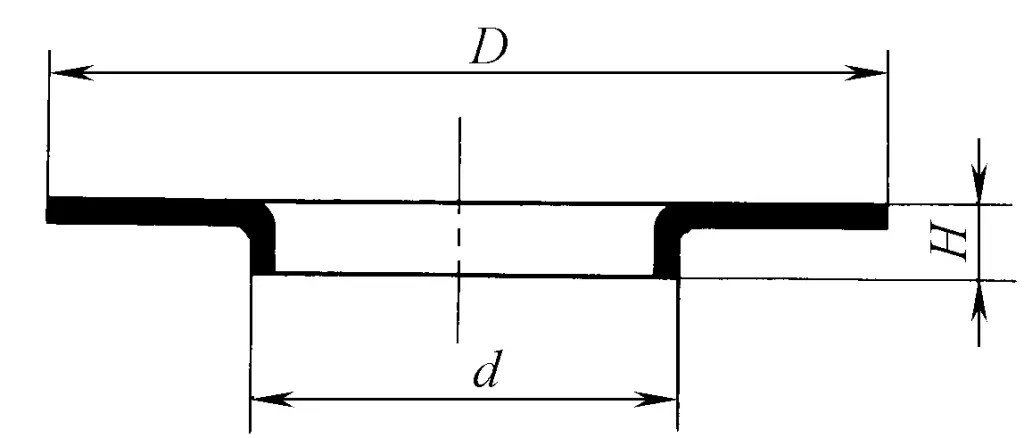

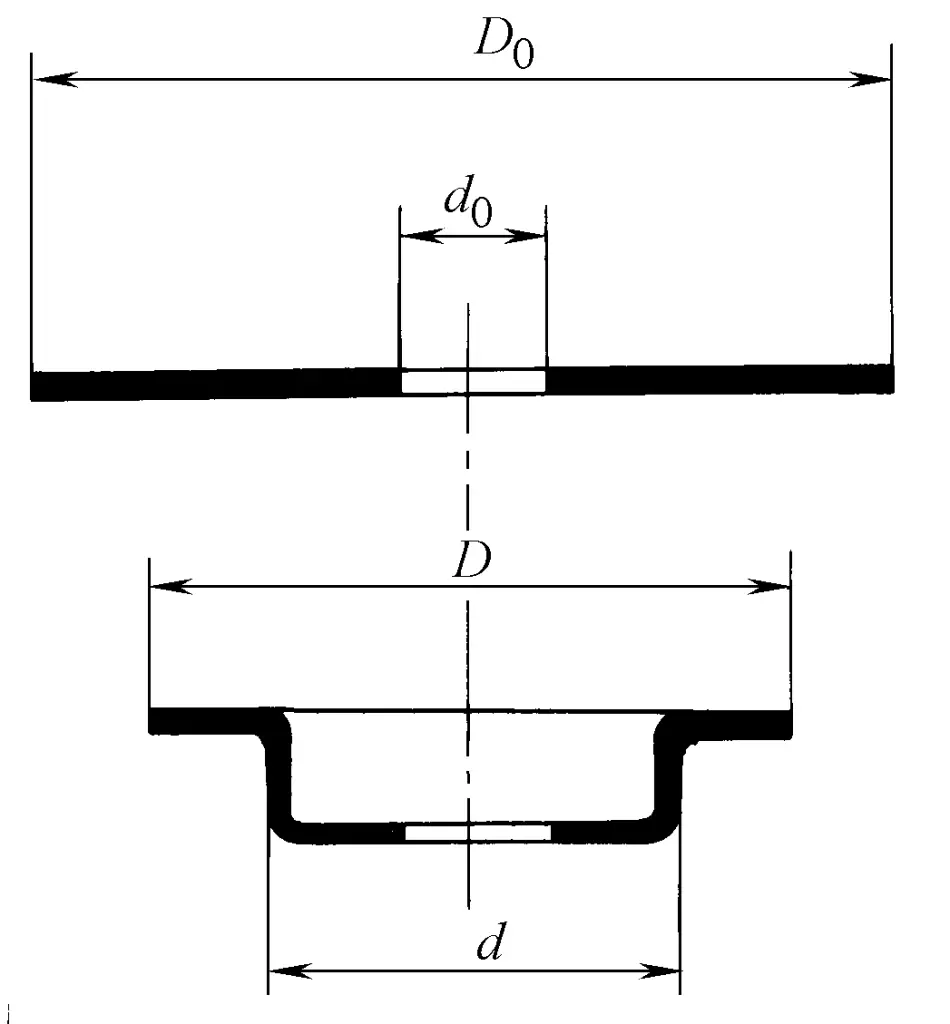

Şekil 2'de gösterilen dairesel delikli flanşlı parça, şekil olarak basit olmasına rağmen, parçaları arasındaki farklı boyutsal ilişkiler nedeniyle farklı deformasyon eğilimlerine sahip olabilir ve nitelikli parçaların üretilmesi için tamamen farklı damgalama işlemlerinin (damgalama şekillendirme işlemleri) kullanılmasını gerektirir.

Şekil 2'deki parçanın dış çapı D nispeten büyükse, flanşlamadan sonra flanşın yüksekliği H nispeten küçükse, deformasyondan önce boşluğun çeşitli parçaları arasındaki boyutsal ilişkiye (boşluğun dış çapı D ve iç delik d arasındaki ilişki) dayanarak, damgalama deformasyon eğilimi yasasını kullanarak, "flanşlama yoluyla halka şeklindeki bir boşluktan doğrudan şekillendirme damgalama işleminin kullanılabileceği" sonucuna varılabilir.

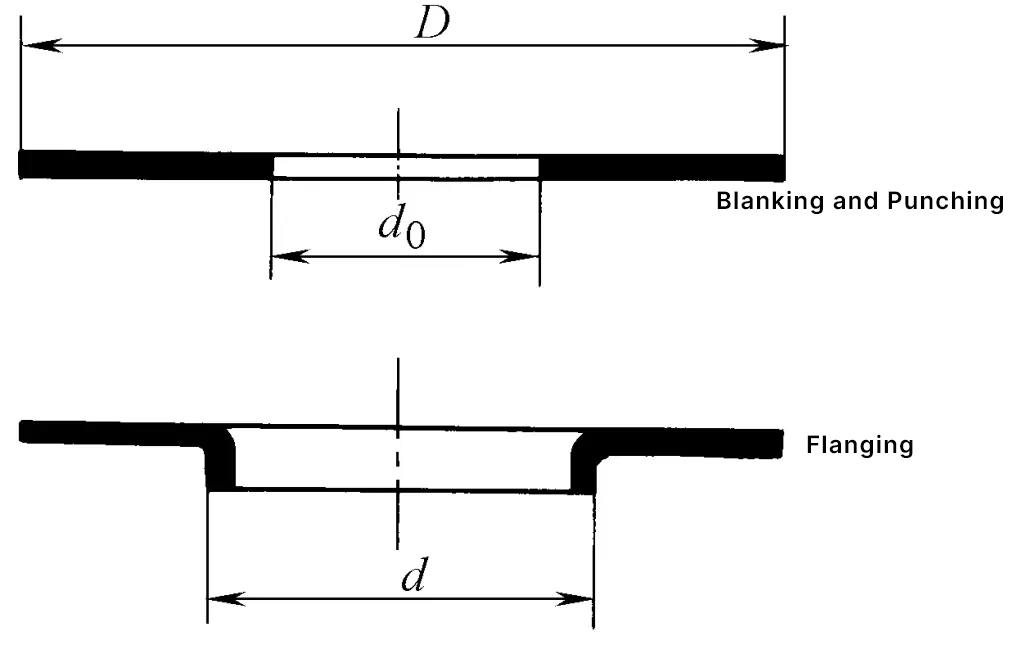

Bu nedenle, kullanılacak damgalama işlemi şu şekilde belirlenebilir: kesme, delme, flanşlama (bkz. Şekil 3). Üretim hacmi büyükse, kesme ve delme, bir dizi kesme-delme bileşik kalıbı kullanılarak tek bir işlemde birleştirilebilir. Takım ve ekipman koşulları izin veriyorsa, kesme, delme ve flanşlama da bir dizi kesme-delme-flanşlama bileşik kalıpları kullanılarak tek bir işlemde birleştirilebilir.

Bu parçanın dış çap boyutu D nispeten küçükse ve flanşlamadan sonra flanşın yüksekliği H nispeten büyükse, damgalama deformasyon eğilimi yasasına göre, meydana gelen deformasyon boşluğun içindeki flanşlama deformasyonu olmayabilir, ancak boşluğun dış kenarının çekme deformasyonu küçülür. Bu nedenle, Şekil 3'te gösterilen damgalama işlemi nitelikli parçaların işlenmesini sağlayamayacaktır.

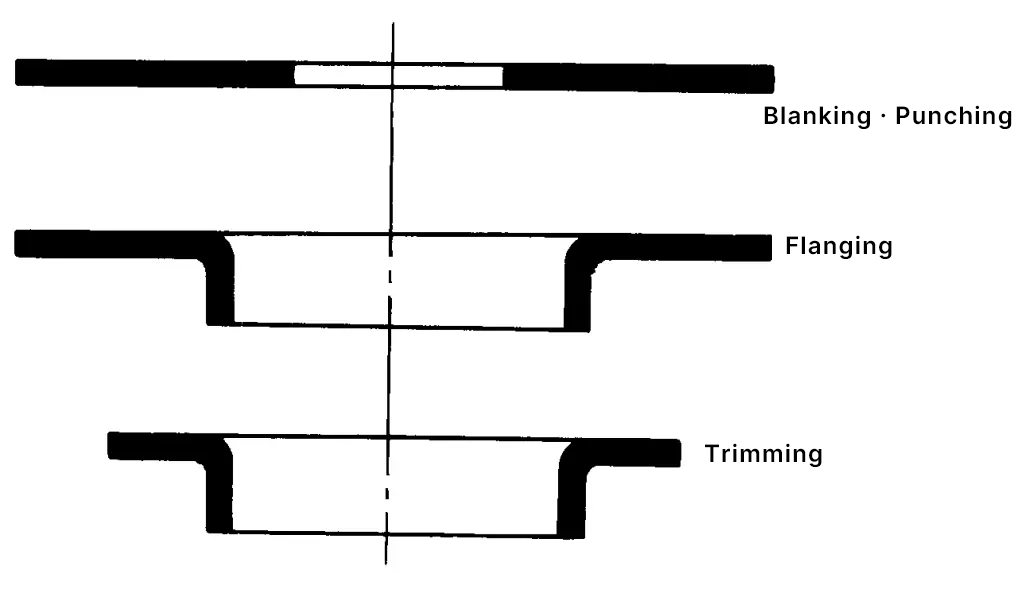

Bu durumda, damgalama deformasyon eğilimi yasası ilkesine göre, flanşlama işlemi sırasında boşluğun dış çapının küçülmesini önlemek için boşluğun dış çapının boyutu uygun şekilde artırılmalıdır. Son olarak, flanşlama tamamlandıktan sonra, gerekli dış çap boyutunu elde etmek için ek bir düzeltme işlemi eklenir. Dolayısıyla, makul damgalama süreci şu şekildedir: kesme, delme, flanşlama, kırpma (bkz. Şekil 4).

Bu tür parçalar için, önce şerit malzemeyi uygun şekilde genişletme koşulu altında delme ve flanşlama işlemlerini gerçekleştirmek ve ardından boşluğu şerit malzemeden ayırmak için kesme işlemini kullanmak olan başka bir damgalama işlemi de kullanılabilir. Bu işlem bir kesme işlemini ortadan kaldırabilir. Her iki damgalama işlemi de nitelikli parçaları işleyebilmesine rağmen, kullanılan kalıpların yapısı, konumlandırma ve operasyon yöntemlerinde birçok farklılık vardır.

Üretim koşullarında, doğru seçim için karşılaştırmalı bir analiz yapılmalıdır. Elbette, zımbalama, flanşlama ve kesme işlemlerini tek bir işlemde birleştirmek için bileşik bir kalıp da kullanılabilir.

Bu durumda (bileşik bir kalıp uygularken), her bir işlemin (kesme, delme, flanşlama, vb.) damgalama deformasyon eğilimi yasalarına uygun olarak belirlenen doğru sırada ilerlemesini sağlamak için kesme zımbası, kesme kalıbı, delme zımbası, delme kalıbı ve flanşlama zımbasının yüksekliklerini uygun şekilde belirlemek gerekir.

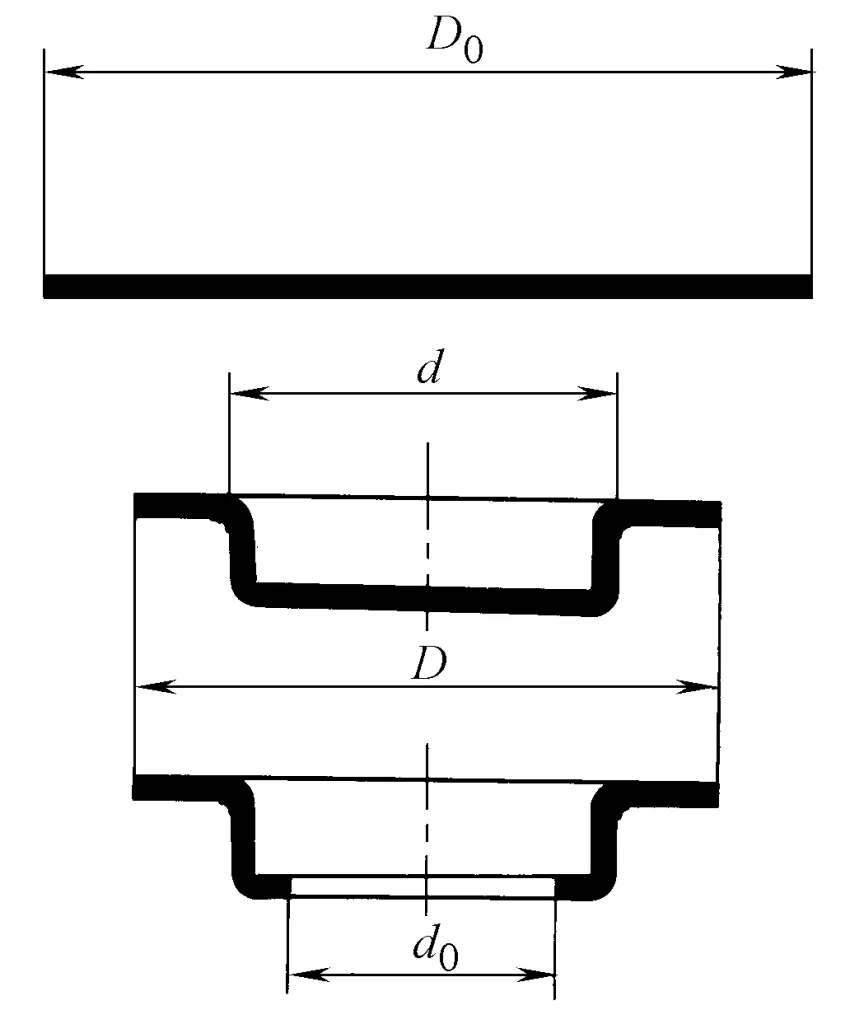

Yuvarlak delikli flanşlı parçanın flanş yüksekliği H büyük olduğunda, Şekil 3 veya Şekil 4'te gösterilen damgalama işlemi hala kullanılıyorsa, gerekli flanş yüksekliği H'yi elde etmek için flanşlamadan önce delme çapını azaltmak gerekir. Sonuç olarak, flanşlama katsayısı plaka malzemesinin damgalama performansı tarafından izin verilen sınır değerden daha düşük olacaktır, bu nedenle böyle bir damgalama işlemi nitelikli parçaları işlemek için kullanılamaz.

Bu durumda, daha karmaşık bir damgalama süreci benimsenmelidir, yani dört süreç: körleme, çekme, alt deliği delme ve flanşlama (bkz. Şekil 5).

Damgalanmış parçaların dış çap boyutu doğruluğu gerektiğinde, çekme işleminden sonra plaka malzemesinin anizotropisi nedeniyle flanş kenarının dış çevresinin yuvarlak olmaması kusurlarını gidermek için, çekme işleminden sonra bir düzeltme işlemi de eklenmelidir. Tabii ki, üretim hacmi büyük olduğunda, süreçlerin birleştirilmesi ve bileşik kalıpların uygulanması da düşünülmelidir.

Şekil 2 ila 4'te gösterilen damgalanmış parçaların damgalama işleminin analiz çalışmasında, flanşlama sırasında boşluğun dış çapının değişmediği Tablo 1'de listelenen minimum sınır boyut ilişkisi temel olarak kullanılabilir. Tablodaki değerler gerçek damgalama deneylerinin sonuçlarıdır ve düşük karbonlu çelik plakalar ve küresel uç yüzey zımbalarının kullanıldığı koşullar için geçerlidir. Tablodaki D, d ve d0 sembolleri işlenmemiş parçanın damgalanmadan önceki boyutlarıdır (bkz. Şekil 3).

Tablo 1 İşlenmemiş parçanın dış çapını değiştirmeden küresel bir uç yüzey zımbası ile flanşlama yaparken d / d0 sınırı

| Sürtünme faktörü | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

Derin çekilmiş parçalar için damgalama işleminin tasarımında, damgalama deformasyonunun eğilimi ilkesini de takip etmek gerekir. Şekil 6 ve 7'deki iki silindirik derin çekilmiş parçanın geometrik şekilleri aynıdır, her ikisi de altta yuvarlak bir deliğe sahip derin çekilmiş parçalardır. Bununla birlikte, alt deliğin farklı çapları nedeniyle, işleme için farklı damgalama işlemleri kullanılmalıdır.

Derin çekilmiş parçanın altındaki deliğin çapı küçükse, delikli bir halka işlenmemiş parça ile derin çekme yapıldığında alt deliğin çapı genişlemeyecektir. Bu nedenle, Şekil 6'da gösterilen damgalama işlemi, yani körleme, delme ve derin çekme benimsenebilir. Burada, kesme ve delme tek bir işlemde birleştirilebilir ve daha sonra bir boş halka ile derin çekme yapılabilir. Üretim partisi büyük olduğunda, kesme, delme ve derin çekme işlemlerini bir dizi bileşik kalıpla tamamlanan tek bir işlemde birleştirmek de düşünülebilir.

Derin çekilmiş parçanın altındaki deliğin çapı büyükse, damgalama deformasyon eğilimi yasasına göre, dış çapı d ve iç çapı d olan dairesel parça 0 göreceli bir "zayıf alan" haline gelebilir. Bu nedenle, derin çekme işlemi sırasında, alt deliğin boyutu genişleyebilir veya hatta istenmeyen delik genişlemesi ve flanş deformasyonu meydana gelebilir, bu da parçayı derin çekme deformasyonu yoluyla oluşturan damgalama işleminin gerçekleştirilmesini imkansız hale getirir.

Bu durumda, Şekil 7'de gösterilen damgalama işlemi benimsenmeli ve derin çekme işleminden sonra alt delme işlemi düzenlenmelidir. Tabii ki, şu anda, körleme, derin çekme ve alt delik delme üç işlemi de bir dizi bileşik kalıpla tamamlanan tek bir işlemde birleştirilebilir.

Bileşik kalıbın tasarım çalışmasında delme zımbasının yüksekliğini belirlerken, damgalama deformasyon eğilimi yasası tarafından belirlenen sırayı, yani boşluk açma, derin çekme ve alt delik delme sırasını sağlamak gerektiğine dikkat edilmelidir.

Yukarıdaki analiz, örnek olarak eksenel simetrik silindirik derin çekme parçaları ve dairesel delikli flanş parçalarına dayanmaktadır ve temel ilkeleri eksenel simetrik olmayan damgalama parçaları için de geçerlidir.

(3) Deformasyon sürecini belirlerken, kalıbın yapısı, çalışma prensibi ve diğer konularla birlikte kapsamlı bir analiz yapılmalıdır.

Damgalama işleminde, tüm damgalama deformasyonları ilgili kalıp yapısı ve çalışma prensibi ile tamamlanır. Bu nedenle, belirli bir deformasyon işlemi mutlaka kalıbın ilgili işlevlere ve yapılara sahip olmasını gerektirir.

Bu ilişkinin varlığı nedeniyle, deformasyon sürecini ve çeşitli deformasyon süreçlerinin kombinasyonunu belirlerken, belirlenen deformasyon sürecini ne tür bir kalıbın tamamlayabileceğini göz önünde bulundurmak gerekir. Bir yandan, kalıbın damgalama deformasyon sürecini tamamlamak için kullanılma olasılığı göz önünde bulundurulmalı, diğer yandan ilgili kalıp yapısının karmaşıklığı ve kalıp maliyeti tüketimi gibi ekonomik konular da analiz edilmelidir.

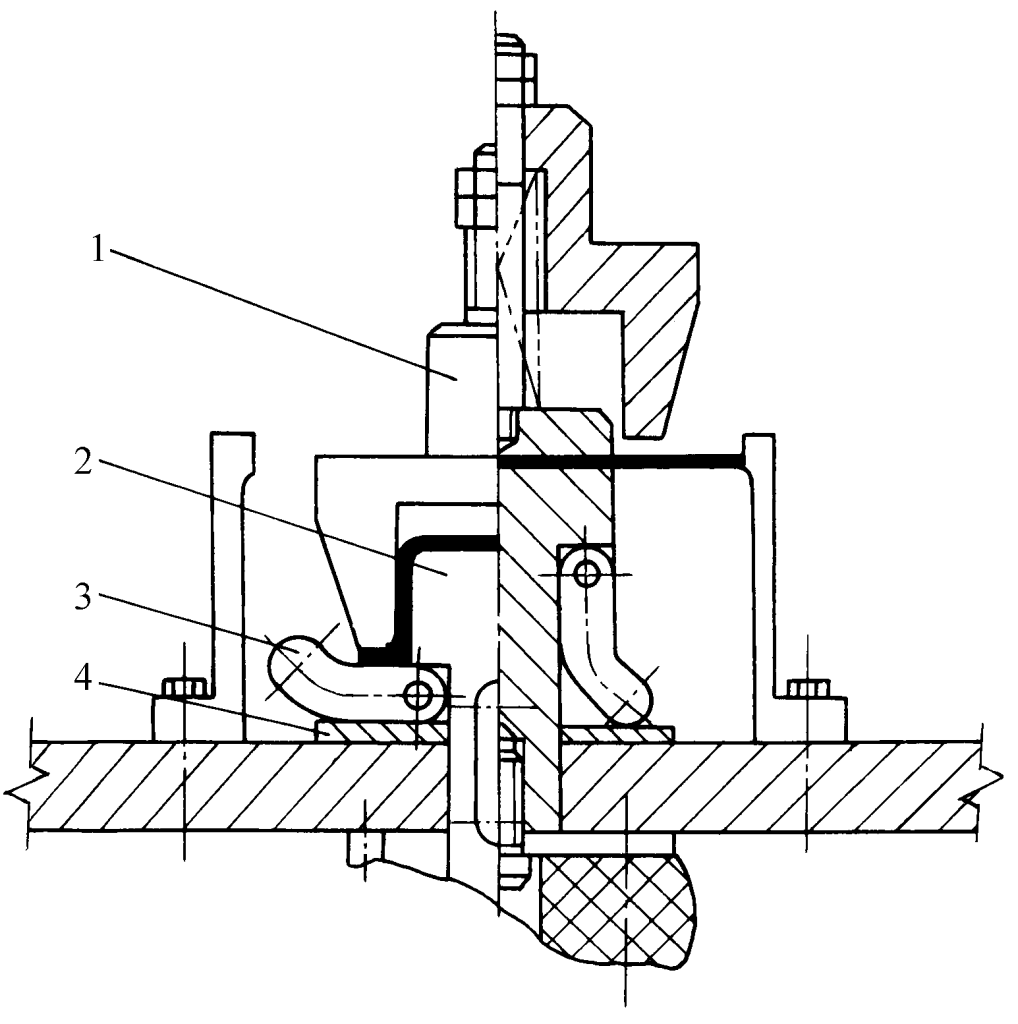

Şekil 8'de gösterilen çoklu dik açılı bükülmüş parça çeşitli damgalama işlemleri kullanılarak işlenebilir. Daha yaygın olarak kullanılan bir damgalama işlemi, iki bükme işlemi kullanmaktır. İlk bükme işlemi parçanın dış tarafındaki iki dik açıyı büker ve ardından iç taraftaki iki dik açıyı bükmek için başka bir kalıp seti kullanılır. Bu bükülmüş parça, tek bir bükme işleminde dört dik açıya da bükülebilir.

En sezgisel damgalama işlemi, tek bir damgalama işleminde dört dik açıyı bükmek için Şekil 9'da gösterilen kalıbın kullanılmasını içerir. Bu işlemde kullanılan kalıp yapı olarak çok basit olmasına rağmen, kalıbın çalışma prensibi basit bir fikre göre uygulanabilir.

Ancak, bu tür bir kalıbın çalışması sırasında, işlenmemiş parçanın iki yan kolunun dönüşü zımba tarafından engellenir. Sonuç olarak, sadece iki iç dik açının bükülme deformasyonu engellenmekle kalmaz, aynı zamanda bükülmemesi gereken parçalarda zararlı bükülmeler meydana gelir ve damgalanmış parçaların boyutsal doğruluğuna zarar verir (bkz. Şekil 9).

Bu durumda, bükülmüş parçaların doğru şeklini ve boyutsal doğruluğunu sağlamak ve aynı zamanda verimli bir çok açılı tek bükme damgalama işlemi kullanabilmek için Şekil 10'da gösterilen kalıp tipi kullanılabilir. Bükülmüş parçaların yan kollarının boyutları uygun olduğunda, Şekil 11'de gösterilen daha basit kalıp yapısı da tüm açılı bükme işini presin tek bir vuruşunda tamamlamak için kullanılabilir.

1-Die

2-Punch

3-Salıncak bloğu

4-Destek plakası

Aslında, bu kalıp setinin çalışma prensibi, iki bükme işleminin damgalama işlemine eşdeğerdir. Önce işlenmemiş parçanın dış tarafındaki iki dik açıyı büker ve ardından işlenmemiş parçanın iç tarafındaki iki dik açıyı büker. Bükme sırası, bükme zımbası ile dört bükme kalıbı arasındaki yükseklik farkı ile elde edilir.

2. Şekillendirme işlemlerinin sırasını belirlerken aşağıdaki ilkelere uyulmalıdır.

Karmaşık şekillere sahip parçalar için damgalama işlemleri geliştirme çalışmalarında, damgalamayı tamamlamak için genellikle birden fazla şekillendirme işlemine ihtiyaç duyulur. Bu durumda, her bir şekillendirme işleminin sırasını düzenlemek karmaşık ve önemli bir konudur ve hatta damgalama işleminin başarısının anahtarıdır.

(1) Çok işlemli damgalama şekillendirme, esasen düz şekilli bir metal levhanın şeklini belirli bir sırayla kademeli olarak değiştirerek damgalanan parçanın şekline yaklaşma ve nihayetinde bu şekle dönüşme sürecidir. Bu nedenle, her bir şekillendirme işlemi bu süreçte belirli bir işleme görevini tamamlamalı, bir rol oynamalı ve belirli bir parçanın veya genel işlenmemiş malzemenin şeklini, damgalanmış parçanın şekline yakın bir yöne doğru değiştirmelidir.

Bunu sağlamak için, şekillendirme işlemlerinin sırası düzenlenirken, her bir şekillendirme işleminde, şekillendirilmesi gereken parçanın o işlemin kuvvet koşulları altında kesinlikle nispeten "zayıf bir alanda" olması ve bu işlemin sonucunun sonraki şekillendirme işlemlerini engellememesi, yani sonraki şekillendirme işlemlerinde nispeten "zayıf alan" koşullarının oluşması sağlanmalıdır.

(2) Çoklu şekillendirme işlemlerine sahip damgalama işleminde, belirli bir şekillendirme işleminden sonra, damgalanmış parçanın şeklinin bir kısmı zaten oluşturulmuşsa, sonraki tüm şekillendirme işlemlerinde, zaten oluşturulmuş olan bu parça başka herhangi bir deformasyona uğramamalıdır.

(3) Şekillendirme işleminden sonra oluşan yarı mamulde, şekillendirilmiş parçalara (şekil ve boyut, bitmiş damgalı parçanın bir parçası ile tamamen aynıdır) ve sonraki deformasyon işleminde oluşturulacak parçalara ayrılabilir.

Yarı mamul üzerinde oluşturulacak ve halihazırda oluşturulmuş parçalarla ayrılmış parçalar yalnızca kendi aralıkları dahilinde işlenebilir. Önceden oluşturulmuş parçalar tarafından ayrılan oluşturulacak parçaların artık aralarında deformasyon bağlantıları ve etkileri yoktur, bu nedenle kendi aralıklarındaki deformasyon işlemleri bağımsız olarak düzenlenebilir ve aralarında malzeme transferi olmayacaktır.

(4) Damgalama işleminin tasarlanmasına yönelik hesaplama çalışmasında, deforme edilecek alandaki sac metal miktarının (ağırlık veya alan), halihazırda deforme olmuş alanla ayrılarak, daha sonra oluşturulacak damgalanmış parçanın ilgili kısmının ihtiyaçları için yeterli olması sağlanmalıdır. Gerekli miktardan az olmamalı, ancak ihtiyaçtan fazla da olmamalıdır.

(5) Damgalama boşluklarında ve işlemlerin yarı mamul ürünlerinde, sonraki işlemlerde plastik deformasyona uğraması gereken parçalar için, delme ve çentik açma gibi işlemler deformasyon işleminden önce düzenlenmemelidir. Buna ek olarak, tüm delme, çentik açma ve düzeltme işlemleri damgalama deformasyon eğilimini değiştirebilir, bu nedenle bu işlemlerin düzenlenmesi deformasyon eğilimi ve koşulları için damgalama işleminin gereksinimlerini karşılamalıdır.

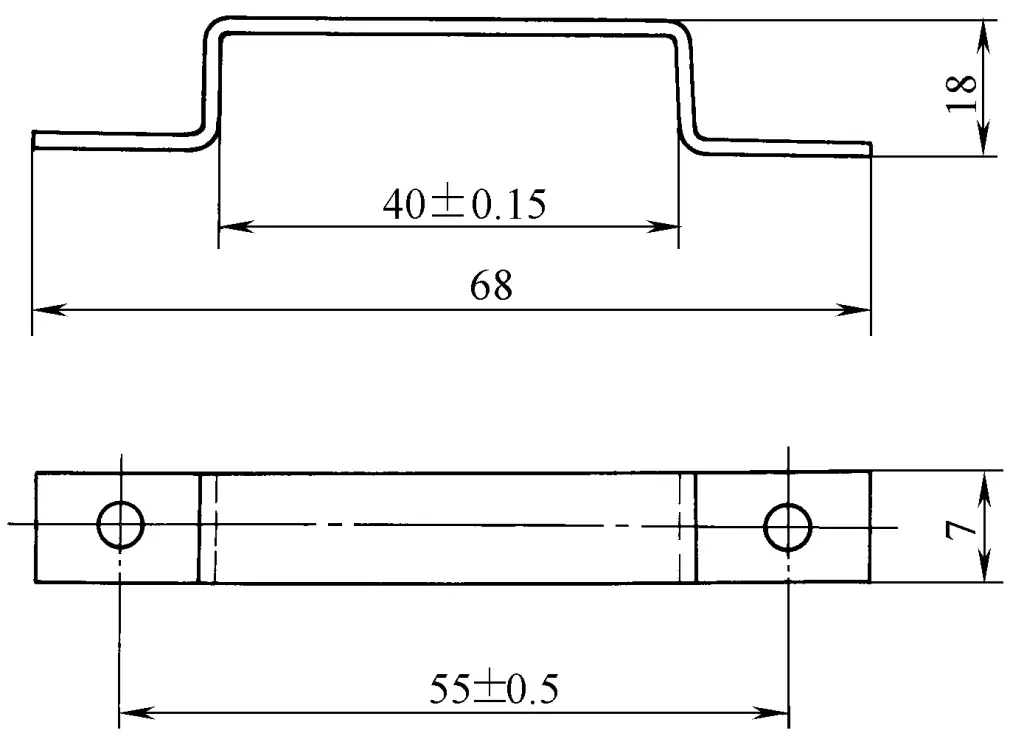

Şekil 12 ve 13'te gösterilen iki örnek, birden fazla işlem gerektiren damgalama işlemleridir. Bu iki parçanın damgalama süreci analiz edilerek, yukarıdaki ilkelerin pratik uygulamadaki önemi açıkça gösterilebilir.

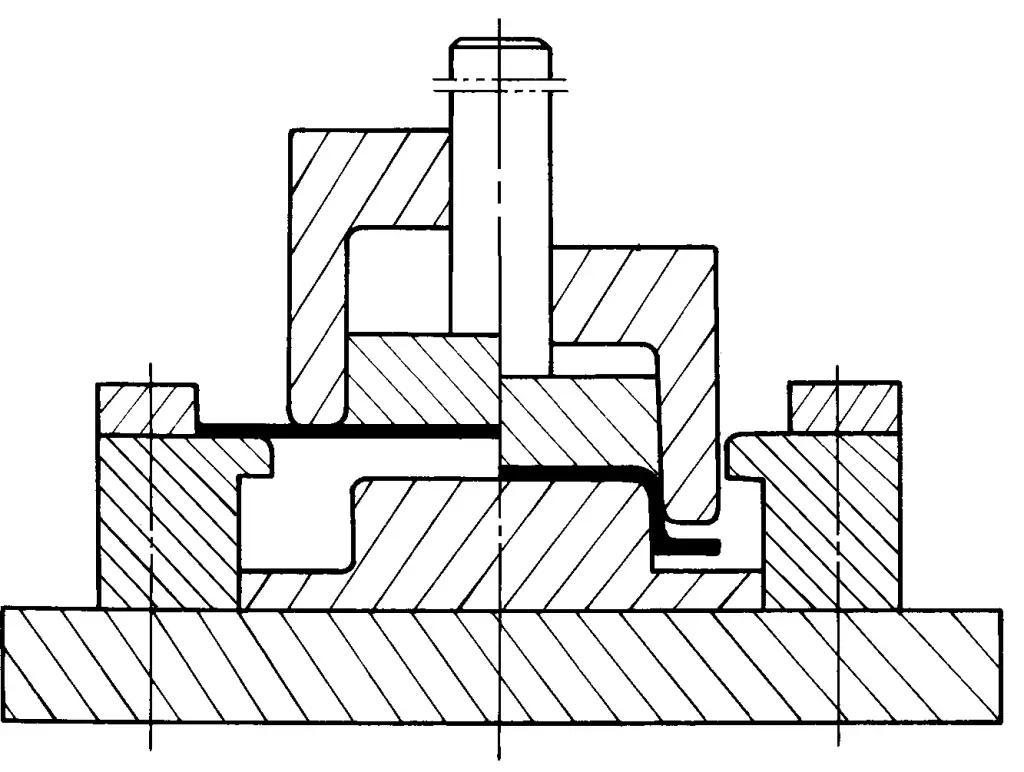

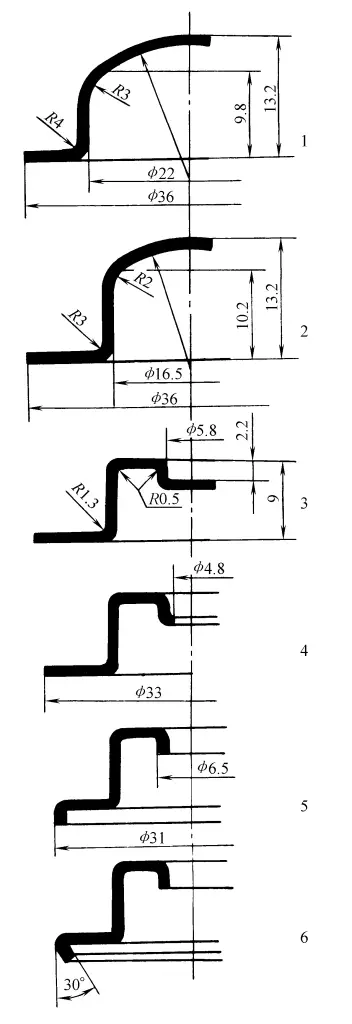

Şekil 12'de gösterilen örnek altı operasyonlu bir damgalama işlemini içermektedir. Birinci ve ikinci derin çekme operasyonları maksimum derin çekme katsayısına göre hesaplanır. Bu iki derin çekme işleminde, derin çekme işleminden sonra yarı mamulün alt kısmı, üçüncü şekillendirme işlemi için alt kısımda yeterli malzeme ayırmak amacıyla küresel bir şekle getirilir.

1-Blanking, derin çekme

2-Derin çizim

3-Forming

4-Delme, kırpma

5-Dış kenarın flanşlanması, iç deliğin flanşlanması

6-Dış kenarın sökülmesi

İkinci derin çekme işleminden sonra oluşan 16,5 mm çapındaki silindirik parça, yarı mamulü iç ve dış olmak üzere şekillendirilecek iki parçaya bölen şekillendirilmiş alandır. Üçüncü şekillendirme işleminden başlayarak son altıncı işleme kadar tüm şekillendirme, aralarında artık herhangi bir deformasyon ilişkisi bulunmayan deforme edilecek iki alanın ilgili aralıklarında gerçekleştirilir ve ilgili şekillendirme işlemlerinin sırasının bağımsız olarak düzenlenmesine olanak tanır.

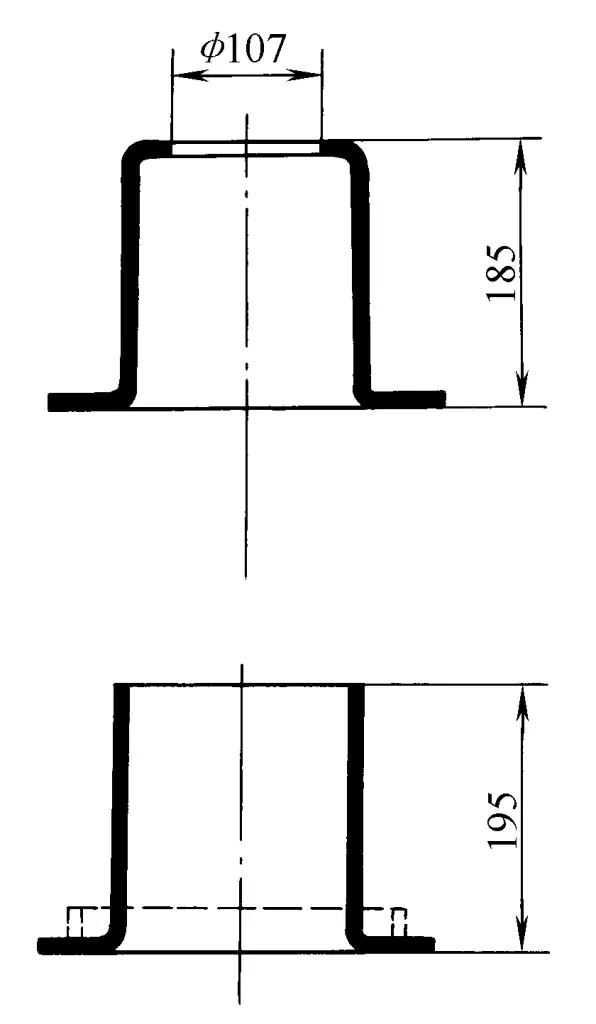

Şekil 13, 9 adım gerektiren damgalama işlemini göstermektedir. Birinci ila beşinci işlemler, silindirik derin çekme parçalar için hesaplama yöntemine göre belirlenir. Beşinci derin çekme işleminde oluşturulan 120 mm çapındaki silindirik parça, yarı mamulü iç ve dış olmak üzere şekillendirilecek iki parçaya bölen şekillendirilmiş alandır, böylece sonraki deformasyon işlemleri kendi aralıklarında gerçekleştirilir.

1-Blanking

2, 3, 4, 5-Derin çizim

6-Boyutlandırma R1.5

7-Kenarın kırpılması

8-Kenarın flanşlanması

9-Dibin kesilmesi

Deformasyon ve kuvvet açısından bakıldığında, artık aralarında herhangi bir karşılıklı etki yoktur, bu nedenle sonraki deformasyon işlemlerinin sırası, artık diğer parçalar tarafından kısıtlanmadan, her parçanın kendi deformasyon eğilimine göre belirlenir. Dokuzuncu dip kesme işleminde kullanılan kalıp nispeten karmaşıktır ve parti boyutu büyük olmadığında, dip bir torna tezgahında kesilebilir veya Şekil 14'te gösterilen delme-flanşlama yöntemiyle tamamlanabilir.

III. Damgalama Ekipmanlarının Seçimi

Damgalama şekillendirme işlemi damgalama ekipmanı üzerinde tamamlanır, bu nedenle damgalama ekipmanının makul seçimi sadece damgalama işleminin sorunsuz ilerleyip ilerleyemeyeceğini belirlemekle kalmaz, aynı zamanda damgalama işleminin ekonomik etkisini de doğrudan etkiler.

Damgalama sürecini formüle ederken, şekillendirme sürecini belirledikten sonra gerekli deformasyon kuvveti ve çalışma stroku, kalıp kurulum alanı ve diğer koşullara göre damgalama ekipmanını seçmek gerekir. Bazen başka bir durum ortaya çıkabilir: mevcut damgalama ekipmanına dayalı olarak makul bir damgalama sürecinin belirlenmesi.

Şu anda, damgalama üretiminde en çok kullanılanlar mekanik presler ve hidrolik preslerdir. Damgalama üretimi için bu iki ekipman türünün avantajları ve dezavantajları vardır ve özelliklerinin karşılaştırılması Tablo 2'de görülebilir.

Tablo 2 Karşılaştırma Mekanik Presve Hidrolik Preses

| Karşılaştırma İçeriği | Mekanik Pres | Hidrolik Pres |

| Strok Ayarı | Genellikle ayarlanamaz | Kolay |

| Alt ölü nokta konumu | Sabit | Sabit değil |

| Kaydırıcı kuvvetinin ayarlanması | İmkansız | Mümkün |

| Kaydırıcı hızının ayarlanması | İmkansız | Ayarlanabilir |

| Aşırı yük hasarı | Mümkün | İmkansız, kesinlikle güvenli |

| Nominal tonaj kuvvetinin kaydırıcı konumunu verin | Alt ölü noktaya yaklaşılıyor | Tam vuruş |

| Üretkenlik | Yükseklik | Daha düşük |

| Bakım | Basit | Nispeten karmaşık |

| Çalışma ortamı | Düzenli | Yağ lekelerine eğilimli |

Mekanik presler ve hidrolik presler performans açısından önemli farklılıklara sahiptir, bu nedenle ekipman seçiminden sonra kalıbın damgalama ekipmanının özelliklerine göre tasarlanması gerekir.

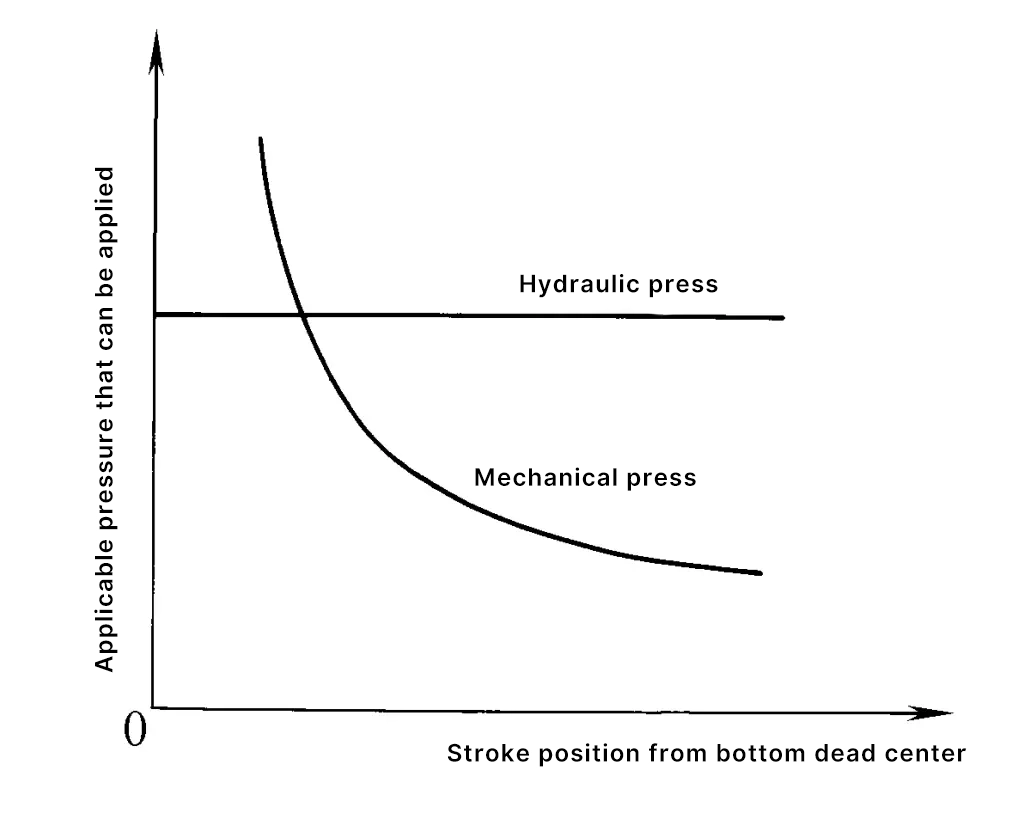

Hidrolik pres, deformasyon sürecini tamamlamak için tüm strok aralığı boyunca nominal tonajını (kuvvetini) sağlayabilir. Mekanik bir presin sağlayabileceği kuvvet, kendi aktarım sisteminin gücüyle sınırlıdır, krank milinin dönme konumuna göre değişebilir ve yalnızca kızağın alt ölü merkezine yakın nominal tonaj kuvvetini sağlaması muhtemeldir.

Mekanik presler ile hidrolik preslerin sağlayabileceği kuvvet ve strok ilişkisi eğrilerinin karşılaştırılması Şekil 15'te gösterilmiştir.

Damgalama ekipmanının tipini belirledikten sonra, deformasyon sürecinin özelliklerine, gerekli toplam işlem kuvvetine (kuvvet uygulama süresi çakıştığında), damgalanan parçaların ve boşlukların şekline ve boyutuna, kalıbın parametrelerine ve operasyonel gereksinimlere vb. dayanarak, gerekli kaydırma kuvvetini, stroku, kapatma yüksekliğini, çalışma tezgahının ve yatağın yapısını ve boyutunu, strok sayısını ve diğer ekipman parametrelerini belirlemek ve bu temelde uygun ekipmanın özelliklerini ve modelini seçmek mümkündür.

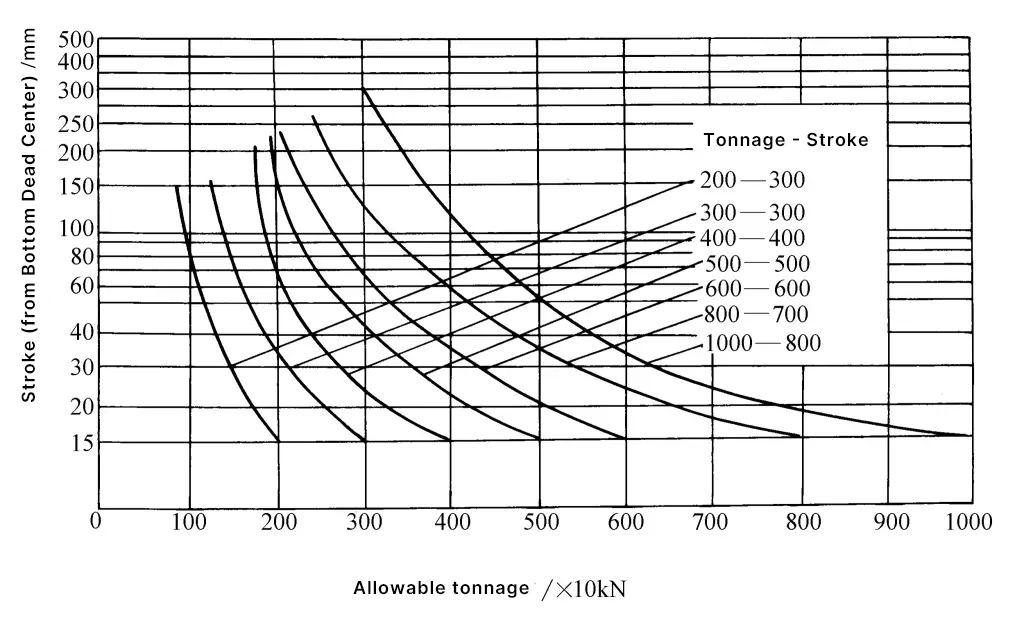

Tonaja (kuvvete) göre mekanik bir pres seçerken, tüm strok aralığı boyunca herhangi bir anda presin izin verilen kaydırma kuvvetinin, ilgili anda gereken toplam deformasyon kuvvetinden daha büyük olması sağlanmalıdır. Yani, bir strokta tamamlanacak çeşitli deformasyon işlemleri için gereken kuvvetlerin eğrilerinin toplanmasıyla elde edilen sonuç kuvvet eğrisi, tüm strok aralığı boyunca izin verilen kaydırma kuvveti eğrisinden daha düşük olmalıdır.

Krank presin izin verilen kaydırma kuvveti ve stroku arasındaki ilişki eğrisi, ekipman seçerken gerekli olan ve ekipman üreticisinin kullanıcı birimine süreci formüle etmek için temel olarak sağlaması gereken temel bilgidir. Pratik bilgi eksikliği varsa, Şekil 16'da verilen yaygın krank preslerin izin verilen kaydırma kuvveti ve stroku arasındaki ilişki eğrisine de başvurulabilir.

Yaygın olarak kullanılan mekanik preslerin ve hidrolik preslerin özellikleri ve çeşitli parametreleri Tablo 3 ila 5'te gösterilmektedir.

Tablo 3 Kapalı tek noktalı preslerin temel parametreleri

| Nominal basınç/kN | Nominal basınç stroku/mm | Kaydırma stroku/mm | Kaydırma stroku frekansı/(kez/dak) | Maksimum kapatma yüksekliği/mm | Muhafaza yükseklik ayarı/mm | Kılavuz raylar arasındaki mesafe/mm | Sürgü tabanının ön ve arka boyutları/mm | Çalışma masası boyutu/mm | |||

| Tip I | Tip II | Tip I | Tip II | Sol ve sağ | Ön ve arka | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tablo 4 Açık Tip Presin Temel Parametreleri

| İsim | Ölçüm | |||||||

| Nominal Basınç/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Nominal Basınçta Kaydırıcının Alt Ölü Noktasından Uzaklık/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Kaydırıcı Stroku/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Standart Strok Hızı/(kez/dak) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Maksimum Kapatma Yüksekliği/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Kapatma Yükseklik Ayarı/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Çalışma Masası Boyutu/mm | Sol ve Sağ | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Ön ve Arka | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Çalışma tezgahı delik boyutu/mm | Sol ve sağ | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Ön ve arka | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Çap | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Sütunlar arası mesafe (en az)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Desen deliği boyutu (çap × derinlik)/mm | Φ30×50 | Φ50×70 | ||||||

| Çalışma tezgahı plakası kalınlığı/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Eğim açısı (en az)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| İsim | Ölçüm | ||||||||

| Nominal basınç/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Nominal basınç oluştuğunda sürgünün alt uç noktasından olan mesafe/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Kaydırıcı stroku/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Dakika başına standart strok (/dak) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Maksimum kapalı yükseklik/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Kapalı yükseklik ayarı/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Çalışma masası boyutu/mm | Sol ve sağ | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Ön ve arka | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Çalışma masası delik boyutu/mm | Sol ve sağ | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Ön ve arka | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Çap | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Sütunlar arası mesafe (en az)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Desen deliği boyutu (çap × derinlik)/mm | Φ60×75 | Φ70×80 | T yuvası | ||||||

| Çalışma masası kalınlığı/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Eğim açısı (en az)/(°) | 30 | 25 | 25 | 25 | |||||

Tablo 5 Dört kolonlu üniversal hidrolik pres

| Ana teknik özellikler | Nominal basınç/kN | Kaydırıcı stroku/mm | Fırlatma kuvveti/kN | Çalışma masası boyutu/mm (önden arkaya × soldan sağa × yerden yükseklik) | Çalışma hızı/(mm/s) | Hareketli kiriş ile çalışma masası arasındaki maksimum mesafe/mm | Sıvı çalışma basıncı/MPa | |

| Model | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |