I. Mekanik Ekipman

Sac metal bileşenlerin imalatı için ana ekipman şunları içerir makaslama maki̇neleri̇, presler (delme makineleri), rulo yataklarflanşlama makineleri, delme makineleri, taşlama makineleri, gaz kaynağı ve elektrik kaynağı, diğerlerinin yanı sıra.

1. Makaslama Makineleri

Plaka kesme makinesi olarak da bilinir. Yaygın olarak kullanılan kesme makineleri arasında portal makaslar, titreşimli makaslar, yuvarlanan makaslar ve hidrolik makaslar bulunur.

Şimdi, yaygın olarak görülen 2,5 mm×1600 mm portal makası tanıtmak için bir örnek olarak ele alalım.

(1) Ana Teknik Özellikler

Şöyle ki: Makaslama kalınlık-maksimum kalınlık 2,5 mm, minimum kalınlık 0,5 mm; kesme genişliği-1600 mm; kesme açısı-1 ° 30′; strok frekansı-55 kez / dak; arka dayama uzunluğu-maksimum 500 mm; motor gücü-3kW; kesme aralığı-düşük karbonlu çelik levha, bakır, alüminyum ve bazı düşük sertlikte ince metal plakalar.

(2) Ana Yapı ve Çalışma Prensibi

Portal makas esas olarak bir yatak, yatak yüzeyi, üst ve alt bıçaklar, taban, basınç cihazı ve iletim sisteminden oluşur ve ince metal plakaları kesmek için özel bir ekipmandır. Dökme demir yatak, tüm makinenin ana gövdesidir. Düz yatak yüzeyi, kesilen plakayı yerleştirmek için kullanılır ve basınç cihazı, kesme sırasında yanlış hizalamayı veya çevirmeyi önlemek için kesilen plakayı sabitlemek üzere ayarlanır.

380V motor güç sağlar ve iletim sistemi (kayış, kasnak, bağlantı çubuğu, eksantrik mil ve diğer parçalar) aracılığıyla güç, yukarıdan aşağıya dikey darbe eylemini tamamlamak için üst bıçağa iletilir. Alt bıçak yatağa sabitlenir ve üst ve alt bıçakların birleşik hareketi ile plaka kesilir.

Ana kesme eylemini tamamlamanın yanı sıra, çalışma mekanizması ayrıca bir basınç cihazı, arka dayama, frenleme cihazı ve güvenlik cihazına sahiptir. Basınç cihazı, üst bıçak kesim için aşağı hareket ettiğinde eksantrik bir mekanizma aracılığıyla plakayı sıkıca bastırarak yanlış hizalanmayı ve dönmeyi önleme işlevi görür.

Ön ve arka arka dayamalar ve açılı arka dayamalar, plakayı numune plakası özelliklerine göre kesmek için numune plakasını hizalamak için kullanılır.

Frenleme cihazı, ana mil eksantrik milinin dururken üst ölü merkezde olmasını kontrol etmek için kullanılır ve üst bıçağın ileri geri hareketinin dengesini dengelemeye yardımcı olur. Güvenlik cihazı, kesme kazalarını önlemek için bıçağın önüne bir koruma plakası yerleştirmektir.

(3) Ana Performans

Portal makas, dikdörtgenler, paralelkenarlar, yamuklar, üçgenler veya çokgenler gibi çeşitli doğrusal kontur şekillerine sahip parçaları veya boşlukları kesebilir. Avantajları arasında kullanım kolaylığı, basit besleme, hızlı kesme hızıve yüksek hassasiyet.

Büyük veya düşük hassasiyetli sacları keserken, sac üzerindeki çizgileri doğrudan işaretlemek ve kesmeden önce alt bıçakla hizalamak mümkündür. Seri üretim için, durdurucu kullanmak yerine çalışma tezgahı üzerinde referans çizgileri işaretlemek de mümkündür.

(4) İşletim Kuralları ve Bakım

1) Makinenin bakımı ve işletimi belirlenmiş personel tarafından yapılmalı ve operatörler makinenin performansına aşina olmalıdır.

2) Bıçak kenarı keskin tutulmalı ve herhangi bir hasar tespit edilirse derhal değiştirilmelidir.

3) Makineyi çalıştırmadan önce sac metalin yüzey kalitesini kontrol edin. Sert izler veya kaynak cürufu gibi kusurlar varsa, bıçağın zarar görmesini önlemek için kesim yapılmamalıdır.

4) Makinenin çalışması kesinlikle çalışma prosedürlerine uygun olmalı ve aşırı yüklemeden kaçınılmalıdır.

5) Kullanım sırasında herhangi bir anormal durumla karşılaşılması halinde, makine inceleme ve onarım için derhal durdurulmalıdır.

6) Kullanımdan sonra güç kesilmelidir.

7) Makine bakımından sonra, motorun dönüş yönüne ve belirtilen hıza dikkat edilerek bir deneme çalıştırması yapılmalıdır.

2. Basın Makinesi

Pres makinesi (zımba presi olarak da bilinir), malzemeleri hem kesebilen hem de şekillendirebilen bir ekipman türüdür. Kullanımdayken, yalnızca kalıbın yapısında ve türünde bir değişiklik gerektirir: birincisi bir kesme kalıbı kullanırken, ikincisi bir şekillendirme kalıbı kullanır.

Büyük parçalar işlenirken 800 kN kuvvetinde büyük bir pres makinesi kullanılırken, orta ve küçük parçalar için genellikle 100 kN, 160 kN ve 250 kN gibi özelliklere sahip daha küçük tonajlı eksantrik presler ve krank presler kullanılır. Açıklama için 100 kN açık tip çift kolonlu eğilebilir pres makinesi örneğini ele alalım.

(1) Ana Teknik Özellikler

Şöyle ki Nominal kuvvet-100 kN, kızak stroku-45mm; maksimum kapatma yüksekliği-180mm; çalışma masası alanı-240mm×370mm; maksimum eğim açısı-35°; motor gücü-1.1 kW.

(2) Ana Yapı ve Çalışma Prensibi

Açık tip çift kolonlu eğilebilir pres makinesi bir tür krank presi. Bir elektrik motoru tarafından çalıştırılır ve kayış aktarımı ve redüksiyon yoluyla, kayış aktarımlı tahrik tekerleği volandır. Volanın kütlesi ve boyutu diğer bileşenlerden daha büyüktür, bu nedenle çalışırken büyük bir atalete sahiptir ve makinenin dönme hızının neden olduğu dalgalanmaları azaltmak için belirli bir miktarda enerji depolamasına ve serbest bırakmasına izin verir.

Volan, bir kavrama aracılığıyla ana mile (krank mili) bağlanır ve krank mili biyel kolunu tahrik ederek kızağın ray boyunca düz bir çizgide hareket etmesini sağlar.

Üst kalıp kızak üzerine sabitlenir ve alt kalıp çalışma masasına sabitlenir. Pres makinesinin çalışma mekanizması, ince metal levhaların delinmesini, kesilmesini veya bükülmesini tamamlamak için üst kalıbın ve alt kalıbın darbe hareketine dayanır.

Pres makinesi bir çerçeve tarafından desteklenir. Yatak, parçaları destekleyen ana gövdedir ve çalışma masasına boş malzemeler ve iş parçaları yerleştirilebilir. Elektrik kutusu yatağın altına monte edilmiştir ve ayak pedalı, üst kalıbın hareketini ve durmasını kontrol etmek için debriyajı kontrol eder.

Uygun kesme aletleri ve kalıplarla donatılmış pres makinesi, diğer soğuk şekillendirme işlemlerinin yanı sıra kesme, delme, kesme, bükme ve sığ çekme için kullanılabilir. Pres makinesi gövdesi, iş parçasının kalıptan kendi kendine aşağı kaymasını sağlamak için belirli bir açıya eğilebilir. Pres makinesi tek veya sürekli delme ve kesme işlemi gerçekleştirebilir.

(3) İşletim Kuralları ve Bakım

1) Çalışmadan önce alınacak önlemler:

①Sahayı düzenleyin, ilgisiz öğeleri kaldırın ve boşlukları düzgün bir şekilde yerleştirin;

②Pres makinesinin eşleşen parçalarının yağlanmasını kontrol edin ve yeterli yağlama yağı ekleyin;

③Delme kalıbının güvenli bir şekilde takılıp takılmadığını ve kesici kenarda herhangi bir çatlak, ezik veya hasar olup olmadığını kontrol edin;

④Debriyaj ayrıldıktan sonra daima elektrik motorunu çalıştırın;

⑤Fren, debriyaj ve kontrolörün hareketini esneklik, doğruluk ve güvenilirlik açısından test edin ve yüksüz birkaç vuruş gerçekleştirin;

⑥İş için gerekli çeşitli aletleri hazırlayın.

2) Çalışma sırasında alınacak önlemler:

① Düzenli olarak yağlama yağı ekleyin;

②İki sac parçasını aynı anda kesmeyin veya düzeltmeyin;

③Çalışma sırasında, çalışma tablasından kesilen çapakları ve atık kenarları derhal çıkarın ve çıkarmak için bir kanca kullanın, ellerin doğrudan kullanılmasını kesinlikle yasaklayın. İş parçası kalıp tablasına sıkışırsa, temizlemeden önce makine durdurulmalıdır;

④Yüzeysel çizim yaparken, işlenmemiş parçanın temizliğine dikkat edin ve iş parçasına biraz yağlama yağı uygulayın;

⑤Ayak anahtarını kullanırken, yanlışlıkla etkinleştirmeyi ve kazaları önlemek için ayağınızı zamanında çıkardığınızdan emin olun;

⑥Pres makinesi çalışırken kalıbın içine uzanmayın;

⑦Herhangi bir anormal çalışma fark edilirse (sürgünün serbestçe düşmesi, anormal vuruntu veya gürültü, bitmiş üründe çapak veya düşük kalite gibi), makine derhal durdurulmalı ve çözümler ve karşı önlemler aranmalıdır;

⑧Güvenlik koruma cihazlarını (kapaklar, muhafazalar vb.) istediğiniz zaman sökmeyin.

3) İş sonrası önlemler: ①Debriyajı ayırın, yani debriyajı ayırın ve gücü kapatın; ②Atık ve çalışma alanını temizleyin; ③Aletleri ve delinmiş ürünlerin bileşenlerini düzenleyin ve uygun yere yerleştirin; ④Makine gövdesini ve kalıbı silin.

3. Haddeleme Makinesi

Levha haddeleme makinesi olarak da bilinen bir haddeleme makinesi, silindir millerinin dönüşü yoluyla düz plakalarda bükülme deformasyonları üreten bir ekipman türüdür. Açıklama için 2mm×1500mm üç silindirli bir haddeleme makinesi örneğini ele alalım.

(1) Ana Teknik Özellikler

Yani: Maksimum plaka kalınlığı-2mm; maksimum plaka genişliği-1500mm; boru yapmak için minimum çap-150mm; çalışma silindiri şaft hızı-35r / dak; silindir şaft çapı-100mm; motor gücü-3kW; motor hızı-950r / dak.

(2) Yapısal Özellikler ve Çalışma Prensibi

Üç silindirli haddeleme makinesi üç simetrik veya asimetrik silindir milinden oluşur. Birincil güç, bir dişli sistemi aracılığıyla üst ve alt silindir millerine ve ayar miline iletilen 380V'luk bir elektrik motorundan gelir. Üç merdane mili arasındaki boşluk, malzemenin boyutuna göre herhangi bir zamanda ayarlanabilir. bükülme yarıçapı plakanın.

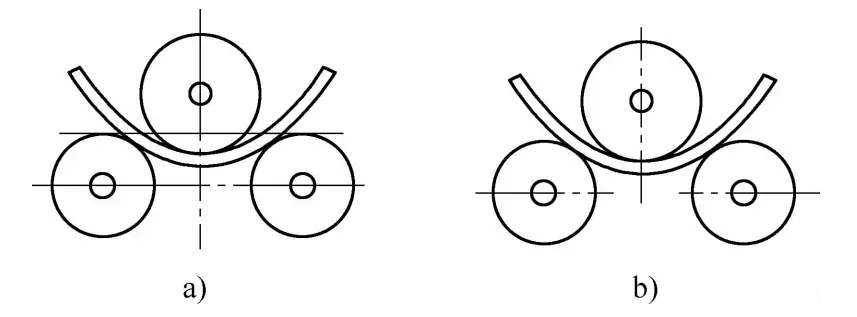

Üç makaralı milin yerleşimi Şekil 1-41'de gösterilmiştir ve iki tipi vardır: simetrik ve asimetrik. Ortak özellikleri, üst silindir milinin en alçak noktasının iki alt silindir milinin en yüksek noktalarından daha alçak olmasıdır.

a) Simetrik Tip

b) Asimetrik Tip

Sac metal, dönen silindir basıncı ve sürtünmenin birleşik etkisi altında otomatik olarak ilerletilir ve bükülerek şekillendirilir. Sac metalin bükülme derecesi, silindirlerin göreceli konumuna, malzemenin kalınlığına ve mekanik özelliklerine bağlıdır.

(3) Ana Performans

Bu rulo torna, 2 mm kalınlığında ve 1500 mm'nin altında genişliğe sahip metal levhaları sabit eğriliğe sahip silindirik parçalara, değişken eğriliğe sahip parçalara ve sabit veya değişken eğriliğe sahip konik parçalara dönüştürebilir.

(4) İşletim Kuralları ve Bakım

1) Makineyi çalıştırmadan önce yağlayın ve makinenin tüm parçalarının düzgün çalışıp çalışmadığını kontrol edin. Herhangi bir sorun bulunursa, derhal çözülmelidir.

2) Çalışma sırasında aşırı yüklemeden kaçının.

3) Çalışmadan sonra, güç kaynağını kesin ve makineyi silin.

4. Flanşlama Makinesi

Flanş makinesi olarak da bilinen katlama maki̇nesi̇öncelikle istenen 90° açısal köşeleri elde etmek için kesilmiş sac metali düz bir hat boyunca bükmek ve katlamak için kullanılır.

(1) Ana Yapı ve Çalışma Prensibi:

Flanşlama makinesi bir elektrik motoru, bir aktarma mekanizması, üst kiriş, alt kiriş, katlanır kiriş ve yatak çerçevesinden oluşur. Üst ve alt kirişler, üst modülün 90° açıyla çıkıntı yaptığı ve alt modülün girintili bir 90° enine oluğa sahip olduğu 90° açıya karşılık gelen iki modülden oluşur.

Alt modülün girintili 90° enine oluğu flanş makinesinin tabanına sabitlenmiştir. İş parçası, bir durdurma bloğuna karşı konumlandırılmış olarak alt kiriş üzerine yerleştirilebilir. Elektrik motoru birincil gücü sağlar ve iletim sistemi aracılığıyla üst kirişin ve katlama kirişinin hareketini yönlendirir.

Üst kiriş iş parçasına basınç uygularken, katlama kirişi iş parçasını bükmek için döner ve böylece flanşı oluşturur. Flanşlama işlemi şu şekildedir: kesilen sac, alt modülün girintili oluğuna yerleştirilir ve sac üzerine çizilen düz çizgi alt modülün girintili oluğunun alt köşe çizgisi ile hizalanır.

Ardından, elektrik motoru çalıştırılır ve aktarım sistemi aracılığıyla, üst ve alt modüller tamamen kapanana kadar üst modülü yavaşça aşağı doğru hareket ettirerek sac metalin düz çizginin her iki tarafında kıvrılmasına neden olur ve istenen 90 ° açısal köşeyi elde eder.

(2) Flanşlama Makinesinin Kullanımı ve Bakımı için Kurallar:

1) Çalışmadan önce, çalışma alanı temizlenmeli, bükülecek iş parçaları düzgün bir şekilde istiflenmeli ve makinenin tüm yağlama delikleri yağlama yağı ile doldurulmalıdır.

2) İş parçasının flanşının genişliğine ve işlem gereksinimlerine göre, durdurma bloğunun konumunu, katlama kirişi ile üst kiriş arasındaki boşluğu ve katlama kirişinin dönüş açısını ayarlayın.

3) Çalışmadan sonra, önce güç kesilmeli ve ardından makine silinerek temizlenmelidir.

4) Çalışma alanını temizleyin ve iş parçalarını düzgün bir şekilde istifleyin.

5. Delme Makinesi

Katı iş parçalarında delik açmak için kullanılan bir delme makinesine delme makinesi denir. Bir delme makinesinin temel amacı, bağlantılar için perçin, vida ve pim delikleri, şanzıman parçaları ve rulmanlar için montaj delikleri, kılavuz çekme delikleri, yağ delikleri ve diğer çeşitli işlem delikleri gibi bileşenlerdeki delikleri işlemektir.

(1) Bir sondaj makinesinin çalışma prensibi

Delik delerken veya raybalarken iş parçası sabit kalmalıdır. Kesici takım (yani matkap ucu) iki koordineli hareket gerçekleştirebilir: kendi ekseni etrafında sürekli dönme kesme hareketi ve eksen boyunca aşağı doğru bir ilerleme hareketi. Operatör besleme kolunu tutar ve uygun kuvveti kademeli olarak aşağı doğru uygular.

Delik delinmek üzereyken, matkap ucunun iş parçasını kaldırmasını ve yaralanmaya neden olmasını önlemek için besleme kolu üzerindeki kuvvet kademeli olarak azaltılmalıdır. Delme makineleri genellikle üç türe ayrılabilir: tezgah matkapları, radyal kollu matkaplar ve el tipi elektrikli matkaplar.

1) Tezgah Matkabı:

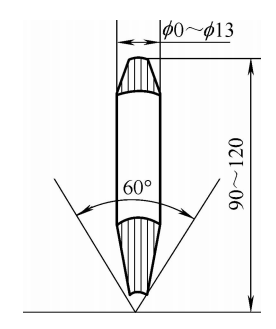

Tezgah üzerine yerleştirilen daha küçük tezgah matkapları, tezgah matkapları olarak adlandırılır ve masa üstü ve yerde duran olmak üzere iki türü vardır. Masa üstü tezgah matkabı genellikle tezgah üzerine sabitlenir, maksimum delme çapı 13 mm ve minimum delme çapı 0,1 mm'dir. Masa üstü tezgah matkabı kompakt, esnek ve kullanımı kolaydır, küçük parçalarda küçük çaplı delikler açmak için birincil ekipman olarak hizmet eder.

Daha büyük tezgah matkabı, taban konumlandırma cıvataları ile zemine bağlanan yerde duran tiptir.

Yerde duran tezgah matkabı bir elektrik motoru, iş mili dişli kutusu, kolon, besleme kutusu, iş mili çalışma masası ve makine tabanından oluşur. İş mili dişli kutusu, genellikle küçük deliklerin delinmesi için daha yüksek hızların ve daha büyük deliklerin delinmesi için daha düşük hızların seçildiği değişken bir hız cihazı ile donatılmıştır. 25mm, 35mm, 40mm ve 50mm gibi çeşitli maksimum delme çaplarına sahiptir ve özellikleri maksimum delme çapı ile gösterilir.

Tezgah tipi matkapların çeşitli stilleri ve boyutları vardır, ancak yapıları ve çalışma prensipleri temelde aynıdır: elektrik motoru gücü ileterek matkap ucunun dönmesini ve kesme işlemini tamamlamasını sağlar, besleme kolu ise besleme hızını kontrol eder.

2) Radyal Matkap:

Radyal matkap presi daha karmaşık bir yapıya, yüksek derecede otomasyona ve geniş bir uygulama yelpazesine sahiptir, bu da onu genellikle nispeten büyük delme çaplarına sahip büyük iş parçalarının delik işlemesi için uygun yüksek hassasiyetli büyük bir matkap presi haline getirir.

Radyal matkap presi bir kolon, kol, iş mili kutusu, iş mili, çalışma masası ve makine tabanından oluşur. İş mili kutusu kol üzerinde asılıdır ve kol üzerinde sağa sola hareket edebilir. Kolun bir ucu kolonu çevreler ve kol, kolon ekseni etrafında dönebilir ve kolon boyunca yukarı ve aşağı hareket edebilir.

Kol konumu bir frenleme cihazı ile sabitlenir ve iş mili kutusunun kolun izin verilen uzunluğu dahilinde herhangi bir konumda iş parçası ile hizalanmasına izin verir. İş milinin alt kısmında, iş parçası üzerinde herhangi bir konumda ve boyutta delik açabilen bir matkap aynası bulunur.

3) El Tipi Elektrikli Matkap:

El tipi elektrikli matkap, elektrikle çalışan bir el tipi delme aletidir ve besleme işlemi operatörün kişisel itme kuvveti ile tamamlanır. Özellikleri arasında esneklik, taşınabilirlik ve mekansal kısıtlamalardan bağımsızlık yer alır. Büyük iş parçaları veya nispeten küçük ve taşınmaz açıklıklara sahip iş parçaları için el tipi elektrikli matkap kullanmak daha uygundur.

Elektrikli matkap için güç kaynağı voltajı 220V veya 36V'dir ve boyut özellikleri, 6mm, 10mm, 13mm ve benzeri gibi maksimum delme çapına göre bölünmüştür. İki tip vardır: tabanca tutacağı ve el tipi.

Delik delmek için önlemler

1) El tipi elektrikli matkap kullanırken, güvenli bir güç bağlantısı, elektrik kaçağını önlemek için yüksek yalıtım seviyesi ve kablolama sırasında artık akım devre kesicilerinin takılması gibi elektrik güvenliğine dikkat edilmelidir.

2) Matkap ucu güvenli bir şekilde sıkıştırılmalı ve delme işlemi sırasında, örneğin bir su çözeltisi püskürtülerek düzenli olarak soğutulmalıdır.

3) Delikleri delerken, ilerleme hızını kırılmadan hemen önce azaltın. Otomatik besleme kullanıyorsanız, bu noktada manuel beslemeye geçin. Matkap ucunun iş parçasını kaldırmasını ve yaralanmaya neden olmasını önlemek için besleme koluna uygulanan aşağı doğru kuvvet en aza indirilmelidir.

4) Delik çapı 30 mm'yi aştığında, iki aşamada delinmelidir. İlk olarak, eksenel kuvveti azaltmak için daha büyük matkap ucunun kesici kenarının genişliğinden daha büyük çaplı küçük bir delik açın (genellikle, önce küçük deliği delmek için yaklaşık ~ delik çapına sahip bir matkap ucu kullanılır).

5) Delikleri delmeden önce, delme makinesinin milindeki durdurucuyu gerekli derinliğe ayarlayın veya matkap ucuna bir konumlandırma halkası takın.

6) Malzeme sert olduğunda veya delme derinliği önemli olduğunda, talaşları gidermek ve matkap ucunun aşırı ısınmasını veya metal talaşları tarafından sıkışmasını ve kırılmasını önlemek için delme işlemi sırasında matkap ucu sürekli olarak delikten çekilmelidir.

6. Taşlama Makinesi

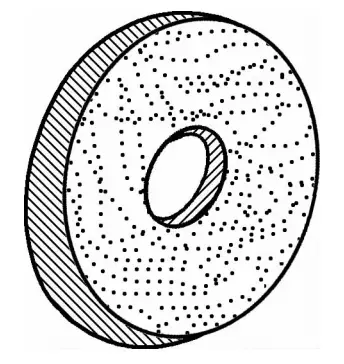

İmalat veya onarım işlemi sırasında, iş parçası üzerinde oluşan çapakların ve çıkıntıların giderilmesi gerekir. Bu çıkarma işleminde, taşlama taşı olarak adlandırılan yapışkan ve aşındırıcı parçacıkların karışımından oluşan düz bir disk kullanılır (bkz. Şekil 1-42). Fazla atık malzemeyi iş parçasından sürtünme yoluyla çıkarmak için kullanılan ekipmana taşlama makinesi denir.

Taşlama Makinasının Yapısı ve Çalışma Prensibi

Taşlama çarkı mekanik rotorun şaftına monte edilmiştir. Mekanik rotorun yüksek hızlı dönüşü, taşlama çarkının senkronize dönüşünü tahrik eder. İş parçasındaki fazla atık malzemeyi sürtünmeyle temizlemek için yüksek hızda dönen taşlama çarkı kullanılır.

Fabrikalarda yaygın olarak kullanılan iki tür taşlama makinesi vardır: tezgah taşlama makineleri ve el tipi taşlama makineleri.

1) Tezgah Taşlama Makinesi:

İki tip tezgah taşlama makinesi vardır. Biri küçük ve tezgah üzerine sabitlenmiş, diğeri ise zemine sabitlenmiş bir tabana sahip daha büyük bir yerde duran tiptir.

Bir tezgah taşlama makinesinde, motor şasisi üzerinde kapalı ve sabit bir elektrik motoru vardır. Elektrik motorunun rotoru, milin her iki ucuna takılı, sıkma cıvataları ve bir koruma plakası ile sabitlenmiş bir taşlama çarkına sahip bir geçiş milidir. Taşlama çarkı harici olarak taşlama makinesi gövdesine bağlı bir koruyucu kapak ile donatılmıştır.

Yerde duran büyük taşlama makinesi, makine gövdesinin her iki ucunda, gerekli manuel kuvveti azaltmak için büyük veya ağır iş parçalarını desteklemek için kullanılan bir destek platformuna sahiptir. Destek platformu, mesafe aralığını ayarlamak için yukarı ve aşağı, öne ve arkaya ayarlanabilir. Destek platformu üzerinde yerine sabitlemek için dört cıvata bulunmaktadır. Destek platformu ile taşlama çarkının kenarı arasındaki boşluk genellikle 5-10 mm arasındadır.

Taşlama taşı tüketildikçe ve aşındıkça, destek platformu ile taşlama taşının kenarı arasındaki boşluk zamanında ayarlanmalıdır. Zamanında ayarlanmazsa, boşluk çok büyükse, iş parçası sürtünme işlemi sırasında sıkışmaya meyillidir.

2)El Taşlama Makinesi:

Mobil olan ve saha veya oryantasyon koşulları ile kısıtlanmayan bir taşlama makinesi türüdür. Çalışma sırasında, taşlanan iş parçası yerinde tutulur ve taşlama makinesi taşlama için sabit iş parçasının etrafında hareket eder. El tipi taşlama makinesinde, elektrik motoru rotorunun geçiş milinin bir ucuna sıkıca tutturulmuş tek bir taşlama taşı bulunur.

Taşlama çarkı harici olarak makine gövdesine bağlı bir koruyucu kapak ile donatılmıştır ve bir güvenlik koruması görevi görür. Elektrik motoru uçları geçici olarak güç kaynağı hattına bağlanır. Uzun taşlama makinesi gövdesinin bir ucu taşlama çarkının yanında bir tutamaktır ve diğer ucu makine gövdesinde bir anahtar düğmesi bulunan bir kavrama tutamağıdır.

Çalışma sırasında operatör kolu ve kavrama kolunu iki eliyle kavrar, eşit kuvvet uygular ve taşlanan iş parçasına hafifçe dokunur.

Taşlama Makinelerinin Kullanımı için Önlemler

1)Taşlama makinesini kullanmadan önce, taşlama taşında herhangi bir çatlak olup olmadığını kontrol edin ve 1 dakika boyunca boş olarak çalıştırın.

2)Taşlama makinesini kullanan operatörler güvenlik gözlükleri takmalıdır.

3)İş parçasını taşlarken, kuvvet aşırı değil, eşit olarak uygulanmalıdır. İş parçası ısındığında, derhal suda soğutulmalıdır.

4)Destek platformunu düzenli olarak kontrol edin ve 5-10 mm'lik bir boşluk sağlamak için gerektiği gibi ayarlayın.

5)Operatörler, kazalardan kaçınamamak için doğrudan taşlama çarkının önünde değil, taşlama makinesinin yanında durmalıdır.

6)Taşlama makinesi, kişisel güvenliği sağlamak için koruyucu bir kapakla donatılmalıdır.

7)El tipi taşlama makinesini kullanırken, nazikçe tutun ve çalışma sırasında sıkıca durun ve güvenli bir şekilde tutun.

8) El tipi taşlama makinesinin uçlarının yalıtımı iyi bir seviyede tutulmalı ve çalışma sırasında kaçak akım devre kesicileri ile donatılmalıdır.

7. Gaz Kaynağı ve Gazlı Kesme

Yanıcı gaz asetilen ve oksitleyici gaz oksijen karışımı yandığında (3-4) × 10^3°C kadar yüksek sıcaklıklar oluşturabilir. Düşük karbonlu çelik plakalara yönlendirildiğinde, yüksek sıcaklıktaki alev doğrudan çelik plakayı yakabilir. Çelik plakaları yakmak için karışık gaz kullanan bu ekipmana gaz kesme denir.

(1) Gazaltı Kaynak Alevlerinin Türleri ve İşlevleri

Oksijen ve asetilen gazı karışımlarının farklı oranlarına bağlı olarak, üç farklı alev türü elde edilebilir: nötr alev, karbonlama alevi ve oksitleyici alev.

1) Nötr Alev: Oksijenin asetilene oranı 1'e 1,2 olduğunda, yanma sonrası ortaya çıkan gazın ne fazla oksijen ne de fazla asetilen içerdiği nötr bir alev elde edilir. Nötr alev esas olarak düşük karbonlu çelikten ince sacların kesilmesi ve kaynaklanması için kullanılır.

2) Karbürleme Alevi: Oksijenin asetilene oranı 1'den az olduğunda (genellikle yaklaşık 0,85 ila 0,95), yanmadan sonra gazda bir miktar asetilenin yanmadan kaldığı bir karbürleme alevi elde edilir. Karbürleme alevi öncelikle düşük karbonlu çelikten ince sacların kaynağında ve bazı çelik plakaların yüzeylerinde karbürleme işlemi için kullanılır.

3) Oksitleyici Alev: Oksijenin asetilene oranı 1,2'den büyük olduğunda (tipik olarak yaklaşık 1,3 ila 1,7), yanma sonrası ortaya çıkan gazın fazla oksijen içerdiği oksitleyici bir alev elde edilir. Oksitleyici alev esas olarak düşük karbonlu çeliğin kalın plakalarını kesmek için kullanılır ve çelik plaka kalınlığı arttıkça oksitleyici alev oranı da artar.

(2) Gaz Kaynağı İşlemleri için Önlemler

1) Asetilen ve oksijen tüpleri, aralarında 10 metreden fazla mesafe olacak şekilde ayrı ayrı depolanmalıdır.

2) Asetilen tüpleri dik konumda tutulmalı ve yatay olarak yerleştirilmemelidir.

3) Asetilen ve oksijen tüplerini dikkatle taşıyın, rastgele çarpışmalardan kaçının.

4) Asetilen ve oksijen tüpleri doğrudan güneş ışığına maruz bırakılmamalı ve ısı kaynaklarından uzak tutulmalıdır. Gerekirse, bir güneşlik sağlanmalıdır.

5) Çalışma sırasında bir geri tepme olması durumunda, önce oksijen vanası kapatılmalı, ardından asetilen vanası kapatılmalıdır.

8. Elektrik Kaynağı

Elektrik kaynağı, bir elektrik arkı tarafından üretilen yüksek sıcaklık kullanılarak yapılan metal kaynağını ifade eder.

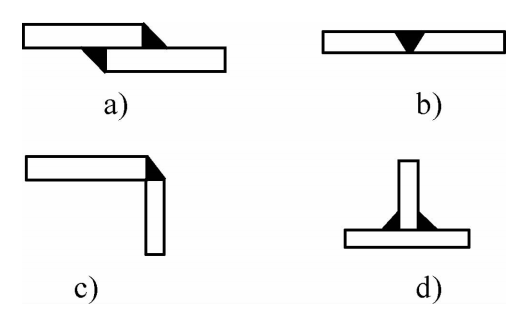

1) Kaynak bağlantı formları:

Genel olarak dört tip birleştirme şekli vardır: alın birleştirme, bindirme birleştirme, T birleştirme ve köşe birleştirme (bkz. Şekil 1-43). Birleştirme şekillerinin karşılaştırılması: Kaynak mukavemeti açısından, gemilerdeki büyük parçaların kaynağında yaygın olarak kullanılan T-mafsal en iyisidir. Bindirmeli bağlantı alın bağlantısından daha iyidir, alın bağlantısı köşe bağlantısından daha iyidir ve köşe bağlantısı en düşük mukavemete sahiptir. Bu nedenle, önemli alanlarda kaynak yaparken köşe bağlantılarından mümkün olduğunca kaçınılmalıdır.

a) Bindirme Derzi b) Alın Derzi c) Köşe Derzi d) T Derzi

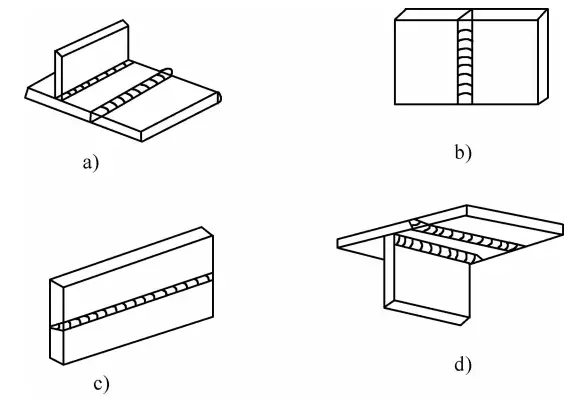

2) Kaynak dikişi formları:

Kaynak dikişleri, uzamsal konuma göre düz kaynak, köşe kaynağı, dikey kaynak ve baş üstü kaynağı olarak ayrılabilir. Yapısal tiplere göre alın kaynağı, köşe kaynağı ve geçme kaynak olarak sınıflandırılabilirler. Süreklilik açısından, sürekli kaynak veya aralıklı kaynak olabilirler. Çalışma moduna göre, çalışma kaynağı veya destek kaynağı olabilirler.

Kaynak dikişlerinin karşılaştırılması: Kalite ve iş ilerlemesi açısından düz kaynak en iyisidir ve diğer kaynak dikişlerinden üstündür. Bunu iç köşe kaynağı, dikey kaynak ve baş üstü kaynağı takip eder ve baş üstü kaynağı en az elverişli olanıdır. Bu nedenle, mümkün olduğunda, diğer kaynak dikişleri düz kaynaklara dönüştürülmelidir (bkz. Şekil 1-44).

a) Düz Kaynak Çıtası b) Dikey Kaynak Çıtası c) Yatay Kaynak Çıtası d) Başüstü Kaynak Çıtası

3) Elektrik kaynağı işlemleri için önlemler:

1. Çalışmaya başlamadan önce, yalıtımlı ayakkabılar ve eldivenler gibi standartlara ve gereksinimlere göre çeşitli iş koruma ekipmanlarını giyin ve ardından çalışmaya başlayın.

2. Elektrik çarpması kazalarını önlemek için yağmurlu koşullarda ve nemli veya ıslak alanlarda açık havada çalışmaktan kaçının.

3. Kapalı konteynerlerde çalışırken, havalandırmayı sağlayın ve dumanı derhal giderin.

4. Kaynak makinesine veya kablolara zarar vermemek için kaynak işlem süresini aşmayın.

5. İşi tamamladıktan sonra, gücü derhal kapatın, çalışma alanını düzenleyin ve kabloları yerleştirin.

II. El Aletleri

El aletleri, çalışma prosedürleri ve süreçlerine göre kabaca dört türe ayrılabilir: ölçüm aletleri, işaretleme aletleri, kesme aletleri ve şekillendirme aletleri.

1. Ölçüm araçları

Kesme işlemleri sırasında bileşenlerin ve malzemelerin boyutlarını, uzunluklarını, açılarını, yay boyutlarını, iç ve dış çaplarını ve kalınlıklarını ölçmek için kullanılan aletler topluca ölçüm aletleri olarak adlandırılır. Ölçüm aletleri temel olarak cetveller, açıölçerler, eğri cetveller ve pergelleri içerir.

(1) Cetvel

Aşağıdaki stiller ve özellikler dahil olmak üzere düz hat mesafelerini ölçmek için kullanılır.

1) Çelik cetvel:

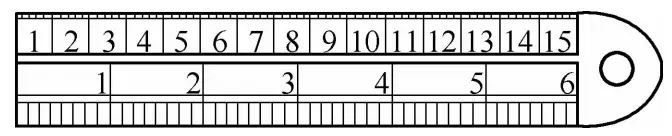

metrik ve inç birimlerinde mevcut olan yaygın olarak kullanılan bir ölçüm aracıdır. Yaygın boyutlar arasında 150mm (6in), 200mm (8in), 300mm (12in), 500mm, 600mm, 1000mm, 2000mm, vb. bulunur. En küçük ölçü birimi milimetre (mm) cinsindendir. Şekil 1-45, hem inç hem de milimetre cinsinden ölçeklerle işaretlenmiş 150 mm'lik bir çelik cetveli göstermektedir.

2) Şerit metre:

Çelik ve kumaş çeşitleri mevcuttur. Çelik şerit metre, kullanılmadığında yuvasına tamamen geri çekilebilen uzun ve ince bir çelik şeritten yapılmıştır. Çelik şerit metrik ölçeklerle işaretlenmiştir.

Yaygın boyutlar arasında 1m, 2m, 3m, 5m vb. bulunur. Çelik şeridin ön ucunda, küçük yapıların mesafelerini ölçmek ve tüm şeridin muhafazanın içine geri çekilmesini önlemek için küçük bir kanca bulunur. Çelik şerit metre için en küçük ölçüm birimi milimetre (mm) cinsindendir.

Kumaş şerit metre, sentetik deri veya kumaş banttan yapılmıştır ve kullanılmadığında yuvasına tamamen geri çekilebilir. Genellikle 20m ve 50m olmak üzere iki boyutta gelir. Kumaş şerit metrenin yüzeyi, en küçük ölçüm mesafesi santimetre (cm) cinsinden olacak şekilde ölçeklerle işaretlenmiştir.

(2)Vernier kumpas

Açıları ölçmek ve oluşturmak için kullanılan bir araç. Açı ölçme aletleri temel olarak gönye, açıölçer, evrensel eğimölçer ve açı ölçme cetvelini içerir.

1) Kare:

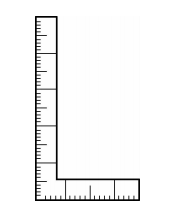

90° açılı cetvel olarak da bilinen bu cetvel, farklı uzunluklardaki iki düz cetvelin 90°'lik bir açı oluşturacak şekilde birbirine kaynaklanmasıyla oluşturulur. Yüzey metrik ölçeklerle işaretlenmiştir ve genellikle 250mm × 500mm'dir. Bir iş parçasının iki yüzeyinin dik olup olmadığını ölçmek veya üzerine dikey çizgiler çizmek için kullanılır (bkz. Şekil 1-46).

2) Açıölçer:

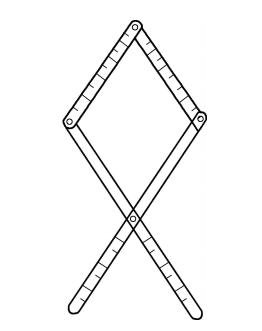

Açıölçer, kişinin kendi başına yapabileceği bir alettir. Bu alet, ekipman bileşenleri üzerindeki çeşitli iç ve dış açıları ölçebilir ve ayrıca sac metal üzerine doğrudan çizgi çizmek için bir şablon olarak kullanılabilir (bkz. Şekil 1-47).

Açıölçer yapma prensibi, dört kenarın simetrik ve eşit, üst ve alt açıların eşit ve karşıt açıların eşit olduğu eşkenar dörtgenin özelliklerine dayanır.

Açıölçer yapma süreci:

① İkisi uzun, ikisi kısa olmak üzere eşit genişlikte dört şerit yapın, uzun şerit kısa şeridin iki katı uzunluğunda olsun.

② Ölçüm için her şeridi eşit mesafelerde işaretleyin.

③ Dört şeritteki delikler eşit aralıklı olacak şekilde her şeritte iki delik açın.

④ Açıölçerin "başı" iki kısa şeritten, "kuyruğu" ise iki uzun şeritten oluşur. İki kısa şeridin bir ucundaki delikler üst üste biner ve bir mil ile menteşelenir. İki kısa şeridin diğer ucundaki delikler, iki uzun şeridin ön ucundaki deliklerle üst üste biner ve bir mil ile menteşelenir. İki uzun şeridin ortasındaki delik üst üste bindirilir ve bir mil ile menteşelenir.

⑤ Dört şerit birleştirildikten sonra, boyutları kolayca ayarlanabilen bir balık şekli oluştururlar. Nasıl döndürülürse döndürülsün, "baş" ve "kuyruk "taki açılar her zaman eşittir. "Baş" iç açıları ölçmek için, "kuyruk" ise dış açıları ölçmek için kullanılır.

3) Evrensel Konik İletki:

Bir iç açı cetveli ve bir dış açı cetveli olmak üzere iki cetvelden oluşur ve ekipman ve bileşenler üzerindeki vidalar ve delikler arasındaki göreceli konumu ve mesafeyi ölçebilir. Bu aletin kullanımı kolay, kullanışlı, hızlı ve son derece hassastır.

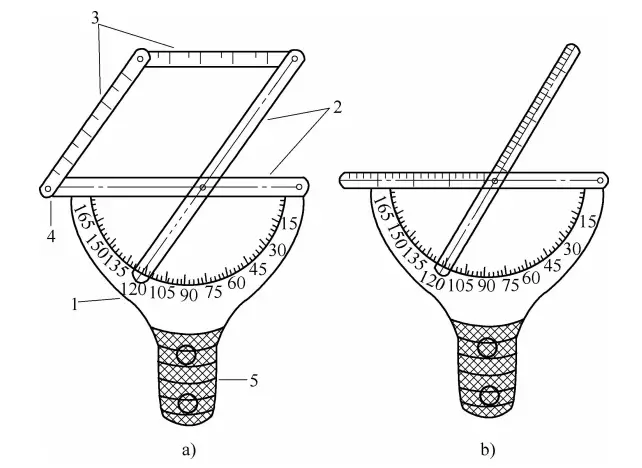

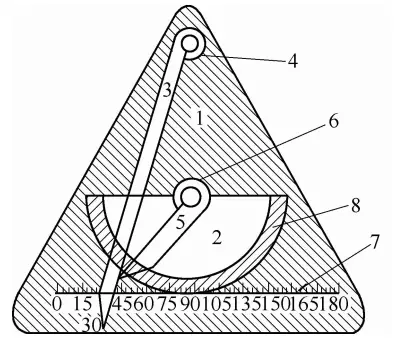

① Üniversal konik açıölçerin yapımı (bkz. Şekil 1-50):

Saplı 180° ölçekli bir disk ve ikisi uzun ikisi kısa olmak üzere dört adet menteşeli ayarlanabilir şeritten oluşur. İki kısa şerit ekipman ve bileşenler üzerindeki açıları ölçmek için kullanılır ve iki uzun şeridin çubukları skala diskinin üst kenarına sabitlenir. Uzun şeritlerden birinin diğer ucu disk üzerindeki ölçekle eşleşir ve 180° ölçek diski içinde serbestçe dönebilir ve işaret ettiği değer ölçülen açıdır.

Dört şerit, açıları ölçerken boyutu ayarlanabilen ve sabitlenebilen bir eşkenar dörtgen oluşturmak için dört eşit çaplı şaft kullanılarak eşit aralıklı deliklerle birbirine menteşelenir.

② Çalışma prensibi:

Evrensel eğik açıölçer, dört kenarın eşit olduğu, karşıt açıların eşit olduğu, karşıt açıların eşit olduğu ve karşılık gelen açıların eşit olduğu eşkenar dörtgen ilkelerini kullanan bir eşkenar dörtgen oluşturan dört menteşeli şeritten oluşur. İç açıları ölçerken, iki kısa şerit hareketlidir, uzun şeritlerin hareket etmesine neden olur ve hareketli uzun şeridin ucu ölçek diski üzerinde döner. Skala diski üzerinde işaret ettiği değer ölçülen açıdır çünkü skala diski üzerindeki iki uzun şerit arasındaki açı iki kısa şerit tarafından ölçülen açıdır, yani karşılık gelen açılar eşittir (bkz. Şekil 1-48a).

Üniversal konik açıölçer, bir set olarak birlikte çalışan bir iç açı cetveli ve bir dış açı cetvelinden oluşur. İç açı cetveli iç açıları ölçmek için, dış açı cetveli ise dış açıları ölçmek için kullanılır. Dış açı cetvelinin yapısı temelde iç açı cetveli ile aynıdır, ancak iki kısa şerit çıkarılır ve sadece iki uzun şerit kalır (bkz. Şekil 1-48b).

a) İç Açı Ölçer b) Dış Açı Ölçer

1 - Vernier Ölçeği 2 - Uzun Bıçak 3 - Kısa Bıçak 4 - Pivot Ekseni 5 - Sap

4) Açı Ölçme Cetveli:

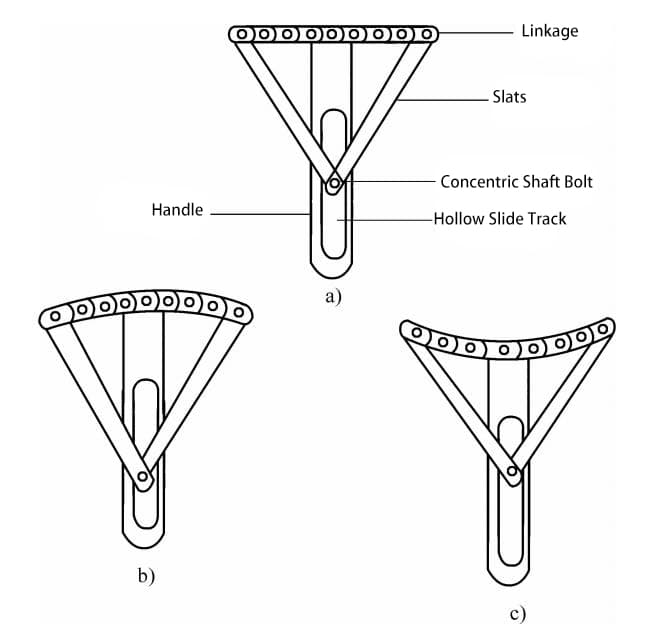

Açıölçer kullanmadan doğrudan çizgi çizmek ve ürünleri ve malzemeleri kesmek için kullanılabilen açıları ölçmek için özel bir araçtır. 180° içinde herhangi bir açı üretebilir ve ayrıca bilinen açıları keyfi olarak bölebilir.

Yapısal özellikler ve çalışma prensibi: Açı ölçüm cetveli, orta kısmı çıkarılmış ve içi boş bir yarım daire oluşturan üst üste bindirilmiş iki yelpaze şeklindeki plakadan oluşur. Yarım dairenin yayı 180°'lik bir ölçekle işaretlenmiştir ve yelpaze şeklindeki plakanın orta alt kısmında 180 mm uzunluğunda bir ölçek çizgisi işaretlenmiştir.

Ölçek çizgisinin altında sayılar işaretlenmiştir ve biri uzun diğeri kısa iki çubuk iki plakanın üst uçlarına menteşelenmiştir. Uzun ve kısa çubuklar yelpaze şeklindeki plaka içinde serbestçe hareket edebilir; uzun çubuk yelpaze şeklindeki plakanın altındaki 180 mm'lik ölçek çizgisiyle eşleşir ve kısa çubuk yelpaze şeklindeki plakanın içindeki yarım dairenin yayı boyunca serbestçe hareket eder.

Uzun ve kısa çubuklar yarım dairenin yayı üzerinde kesişir ve kesişme noktası açıyı temsil eder, ölçek çizgisi üzerindeki kesişme noktasına karşılık gelen sayı ölçülen açıdır (bkz. Şekil 1-49).

1 - Sektör Plakası

2 - Merkezi Delikli Sektör Plakası

3 - Hareketli Uzun Bıçak

4 - Uzun Bıçak Pivot Ekseni

5 - Hareketli Kısa Bıçak

6 - Kısa Bıçak Pivot Ekseni

7 - 180mm Mezuniyet Çizgisi

8 - Kısa Bıçak Dayanağı

Açı ölçme cetvelinin çalışma prensibi, düzlem geometrinin ilk bölümündeki "Düzlem Geometride Herhangi Bir Açıyı Çizme Yöntemi" bölümünde bulunabilir.

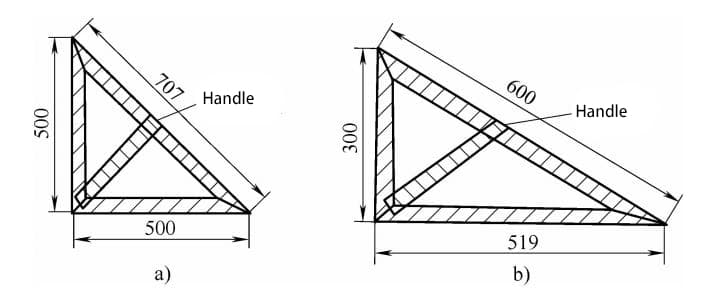

(3)Esnek eğri (bkz. Şekil 1-50a)

Eğri cetveli, kesim sırasında ürün parçalarının yayını ve eğrisini ölçmek için kullanılan bir araçtır. Hem içbükey hem de dışbükey eğrileri, yani iç ve dış yayları ölçebilir.

1) Eğri cetvelinin ana yapısı:

Eğri cetveli, saplı içi boş bir kayar raydan ve çoklu zincir bağlantılarıyla birbirine bağlanan iki uzun ve kısa ayarlanabilir plaka çubuğundan oluşur. Zincirin merkezi, içi boş kayar ray kolunun üst kısmına sabitlenmiştir. Zincirin uçları iki ayarlanabilir plaka çubuğunun bir ucuna bağlanır.

İki çubuğun diğer uçlarındaki üst üste binen delikler, içi boş kayar rayın içine eş merkezli bir eksen cıvatası ile sabitlenir. Zincirin kenarları yukarı ve aşağı hareket edebilir, dış yayları ölçmek için yukarı doğru hareket ve iç yayları ölçmek için aşağı doğru hareket kullanılır.

2) Çalışma prensibi:

İç yayları ölçerken, plaka çubuklarının eş merkezli ekseni sapın içi boş kayar izi içinde aşağı doğru hareket eder ve aynı anda zincir baklalarını ölçülen nesneye karşı sıkılaştırmak için iter. Nesnenin yay konumu eğri cetvelininkiyle eşleştiğinde, plaka çubuklarının eş merkezli eksen cıvatası eğri cetvelini sabitlemek için sabitlenir (bkz. Şekil 1-50b).

Dış yayları ölçerken, eşmerkezli eksene bağlı plaka çubukları tutamağın içi boş kayar izi içinde yukarı doğru hareket eder ve aynı anda zincir baklalarını ölçülen nesneye karşı sıkmak için iter. Nesnenin yay konumu eğri cetvelininkiyle eşleştiğinde, plaka çubuklarının eş merkezli eksen cıvatası eğri cetvelini sabitlemek için sabitlenir (bkz. Şekil 1-50c).

a) Eğri cetvelinin yapısı b) İç eğrilerin ölçülmesi c) Dış eğrilerin ölçülmesi

(4)Vernier kumpas

Kumpas olarak da bilinir, silindirik veya boru şeklindeki iş parçalarının iç ve dış çaplarının yanı sıra sac metal kalınlığını ölçmek için kullanılır. İki türü vardır: açıklıkların veya yuvaların boyutunu ölçmek için iç kumpaslar ve silindirik veya boru şeklindeki iş parçalarının dış çapının yanı sıra iş parçalarının ve sac metalin kalınlığını ölçmek için dış kumpaslar.

Hem iç hem de dış kumpaslar dolaylı ölçüm araçlarıdır. Ölçümden sonra, boyutları doğrulamak için çelik bir cetvelle kontrol edilmeleri gerekir.

2. Çizim Araçları

Çizim, çizime veya gerçek parçaya dayalı olarak hammadde üzerinde bir parçanın işleme sınırlarını işaretleme işlemidir. Kazıma için kullanılan aletler arasında kazıma pimleri, pergeller, uzun düz kenarlar, çelik cetveller, açıölçerler, üçgen ölçekler, T-kareler, esnek eğriler, kalıp kesimleri, tebeşir çizgileri, çekiçler ve kazıyıcılar bulunur.

(1) Kazıma pimi

Yaklaşık 3 ila 5 mm çapında ve yaklaşık 200 ila 300 mm uzunluğunda karbon takım çeliğinden yapılmış olan kazıma pimi, sivri ucu yaklaşık 20 mm olacak şekilde 15° ila 20°'lik bir sivri açıya sahiptir ve su verme işlemine tabi tutulur. Markalama için bir kazıma pimi kullanırken, çelik cetvel, üçgen ölçek veya T-cetveli gibi kılavuz araçların yardımcı olması önemlidir.

İşaretleme sırasında, kazıma piminin sivri ucu, üst kısmı 15° ila 20° dışa doğru eğimli ve kazıma piminin hareket yönünde yaklaşık 50° eğimli olacak şekilde kılavuz alete yakın yerleştirilmelidir. Kesim için malzeme yerleştirirken kâtip ve tebeşir çizgisi yerine kullanılabilir.

(2) Pergel, düzeç

Daire çizmek, açıları ölçmek, doğru parçalarını bölmek ve ölçüm yapmak için kullanılırlar. Tipik olarak orta karbonlu çelikten yapılırlar. Uçları su verme işlemi ile sertleştirilir. Daha büyük daireler çizmek için bir pergel kullanılırken, düz bir yüzey üzerinde büyük daireler çizmek için bir düzeç kullanılır.

(3) Üçgen ölçek

Üçgen ölçek iki dik açılı üçgenden oluşur (bkz. Şekil 1-51). Üçgenlerden birinin her iki dik olmayan açısı 45° iken, diğerinin dik olmayan açıları 60° ve 30°'dir.

a) 45° açı

b) 60° açı ve 30° açı

Üçgen teraziler tipik olarak birbirine yapıştırılmış sert, deforme olmayan ahşap şeritlerden yapılır. İki üçgen kantar birlikte kullanıldığında 15°, 30°, 45°, 60°, 75°, 90° gibi 15°'lik artışlarla birden fazla açı oluşturabilir.

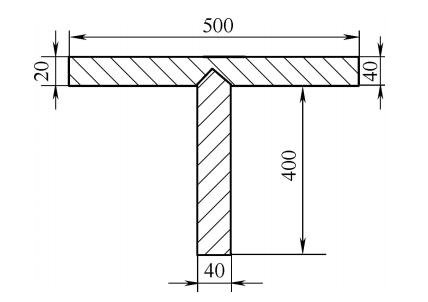

(4) T-kare

Dikey çizgiler çizmek veya düz tahtalar üzerinde desen konumlandırmak için kullanılır. T-kareler tipik olarak sert, yarılmayan ve deforme olmayan ahşap şeritlerin birbirine yapıştırılmasıyla yapılır (bkz. Şekil 1-52).

(5) Numune delme

Genellikle yüksek karbonlu çelikten dövülür veya ıskartaya çıkarılmış takım çeliğinden yapılırlar. Çelik üzerinde işaretleme yapmak veya eksantrikliği önlemek için delme sırasında merkezi bulmak için kullanılabilirler. Bir numune zımbası kullanırken, çelik plaka ile dikey olarak hizalanmalıdır.

Numune zımbasının üst 2/3'ünü sol elinizle kavrayarak numune zımbasının üst kısmındaki vurucu kısmı ortaya çıkarın ve sağ elinizi kullanarak numune zımbasının üst kısmına bir çekiçle vurun (bkz. Şekil 1-53).

(6)Tebeşir hattı

Genellikle bir tebeşir çizgisi makarasına pamuklu ince bir çizgi ile sarılır ve büyük parçalar üzerinde uzun çizgiler çizmek için kullanılabilir. Tebeşir hattı kullanılırken iki kişinin birlikte çalışması gerekir: biri tebeşir hattını gergin tutar, diğeri ise çelik plakayı işaretlemek için düşen tebeşir hattının ataletine güvenerek gergin tebeşir hattını çeker ve koparır.

(7)Çekiç

Yerleştirme ve kesme için kullanılan çekiç genellikle daha küçüktür, tipik olarak yaklaşık 0,4 lb (1 lb = 0,454 kg) ve işaretleme için bir kâtip, delgeç veya küçük keski ile birlikte kullanılabilir.

(8) Kazıma aleti

Öncelikle çizgi çizmek için kullanılan, uzun, ince bir şekilde işlenmiş beyaz bir mineral malzeme.

3. Kesici Takımlar

Yerleştirme, kesme ve işaretlemeden sonra kaba malzeme şablona göre bölünür ve bu işlem için kullanılan aletler kesme aletleri olarak kategorize edilir. Kesme aletleri arasında makaslar, el testereleri, keskiler, gaz kaynağı ve dişsiz testereler bulunur.

(1) Makas

Buna teneke makaslar, makaslar ve kumaş makasları dahildir.

1) Kalay Makası:

Çeşitli tip ve boyutlarda, yüksek karbonlu çelikten yapılmış düz ve kavisli olmak üzere iki stil vardır. Özellikle ince sacları kesmek için kullanılırlar. Düz makaslar düz çizgileri kesmek içindir, kavisli makaslar ise yayları veya eğrileri kesmek içindir. Genellikle 0,5 ila 1 mm arasındaki çelik levha kalınlıklarını keserler ve daha yumuşak sacları kesebilirler. metaller bakır veya alüminyum gibi 1,5 mm'nin altında.

Kullanım sırasında makasın açıklığı uygun olmalı, iki kenar birbirine yakın olmalı ve kesici kenar sac metale dik olmalıdır. Makas açıklığının açısı 15° içinde tutulmalıdır, çünkü 15°'nin aşılması makas kenarı ile sac levha arasındaki sürtünmenin azalması nedeniyle kaymaya neden olacaktır.

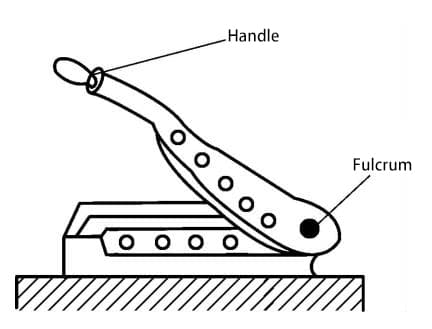

2) Makaslar:

Şekil 1-54'te gösterildiği gibi, makaslar sadece düz kesimler yapabilir. Dayanak noktası uçta olduğu için, düşük karbonlu çelik plakalar için tipik olarak 1,5 ila 2,5 mm'ye ulaşan daha kalın çelik plakaları kesebilirler.

3) Kumaş Makası:

Bunlar, sarı karton, muşamba, ince demir levhalar gibi malzemeleri yerleştirirken bazı şablonları kesmek için kullanılır.

(2) El Testeresi

El testeresi, bir testere bıçağı ve bir testere çerçevesinden oluşur. Yaygın el testereleri uzunluklarına göre sabit ve ayarlanabilir tiplere ayrılır. Ayarlanabilir testereler farklı uzunluklardaki testere bıçaklarını barındırabilir. Testere bıçakları genellikle karbonlu takım çeliğinden yapılır ve alaşımlı çelikten de yapılabilir, ancak ısıl işlem gerektirirler.

Bir testere bıçağının özellikleri, iki ucundaki montaj delikleri arasındaki mesafe ile gösterilir. 25 mm içinde ne kadar çok diş varsa, testere dişleri o kadar incedir; tersine, 25 mm içinde ne kadar az diş varsa, testere dişleri o kadar kabadır. Kaba dişli testere bıçakları yumuşak metalleri kesmek için uygunken, ince dişli testere bıçakları sert metalleri kesmek için uygundur.

Gerçek çalışmada, testereyle kesme işlemi testerenin kuvvetle itilmesini gerektirir, bu nedenle testere bıçağını testere çerçevesine monte ederken testere dişleri öne bakmalıdır.

(3) Keski

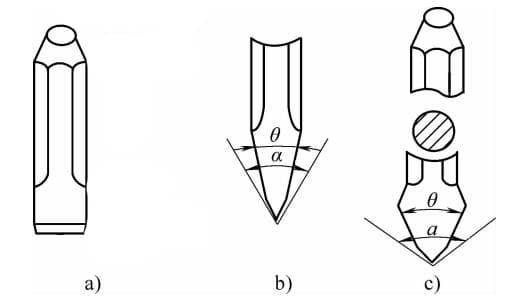

Keski, dövme karbon takım çeliğinden yapılmış ve ısıl işlem görmüş, çekiçle vurulan kama şeklinde bir kesici kenara sahip bir kesici alettir.

Keski üç parçadan oluşur: keski kafası, keski gövdesi ve keski kenarı (bkz. Şekil 1-55). Keski başı, keski gövdesine doğru inceden kabaya doğru incelen ve konik bir şekle dönüşen dışbükey bir üst yüzeye sahiptir. Karakteristik özelliği, çekiç vuruş noktasının keski kenarının merkezi ile doğrudan hizalanmasıdır, bu da vuruş sırasında sapma olasılığını azaltır ve keski kenarına zarar vermeden düzgün keskileme sağlar.

Keski gövdesinin uzunluğu, işleme gereksinimlerine ve işçinin elinin boyutuna göre belirlenir. Keski gövdesi, keskinin kullanım sırasında dönmesini önlemek için genellikle sekizgen yapılır.

Keski kenarı veya kesme kenarı, bir kama oluşturan iki kesme yüzeyinden oluşur ve bunlar arasındaki açıya kama açısı denir ve "a" açısı olarak gösterilir.

Kama açısının boyutu, iş parçasının yontulmasını doğrudan etkiler. Daha küçük bir kama açısı, keskileme için daha az çaba gerektirir, ancak çok küçükse, kesme kenarı zayıflar ve hasara eğilimli hale gelir.

Tersine, kama açısı çok büyükse, keskileme için daha fazla çaba gerekir ve kesme yüzeyi pürüzsüz olmaz. Kama açısının boyutu, yontulan malzemeye göre belirlenmelidir; daha yumuşak malzemeler daha küçük bir kama açısına izin verirken, daha sert malzemeler daha büyük bir açı gerektirir.

Kullanım sırasında keski kenarı körleşebilir ve keski kafasında dikkat gerektiren çapaklar veya yuvarlanmış kenarlar oluşabilir. Bu gibi durumlarda, hem kesici kenarın hem de kafanın kullanım gereksinimlerini karşıladığından emin olmak için bir taşlama taşında taşlama yapılır. Keskiler, düz keskiler, sivri uçlu keskiler ve oluklu keskiler dahil olmak üzere iş gereksinimlerine göre çeşitli stillerde sunulur.

a) Keskilerin yapısı b) Düz keski c) Uç keski

(4) Gaz Kesme

Esas olarak kalınlığı 3 mm'nin üzerindeki demir plakaları kesmek için kullanılır, kesme işlemi kesme hattı boyunca yapılır. Bu kesme hızı kalınlığa bağlıdır daha ince plakalar için daha hızlı ve daha kalın olanlar için daha yavaş olabilir.

4. Sac Metal Şekillendirme

İşlenmemiş parçayı veya onarılması gereken bileşeni işaretledikten, kestikten ve kestikten sonra, süreçteki bir sonraki adım, iş parçasının düzleştirilmesi, bükülmesi, katlanması, kapatılması, bağlanması, konumlandırılması, çentiklenmesi, perçinlenmesi veya kaynaklanmasını içeren şekillendirme ve biçimlendirmedir. Bu işlemlerde kullanılan aletler sac metal şekillendirme aletleri olarak kategorize edilir.

Pense, anahtarlar, çekiçler, eğeler, tornavidalar, örsler, düz çubuklar, kare çubuklar, yuvarlak çubuklar, çizikler, krom demir, kaynak makineleri, tokmaklar, zımbalar, çatallı kollar ve genişleticiler dahil olmak üzere birçok sac metal şekillendirme aleti türü vardır.

(1) Pense

Öncelikle çeşitli küçük iş parçalarını veya münferit bileşenleri kavramak ve sabitlemek için kullanılan penselerin tel kesme pensesi, düz uçlu pense, kargaburun pense, ördek gagalı pense, el mengenesi pensesi, makine mengenesi pensesi, tezgah mengenesi pensesi ve boru pensesi gibi birçok çeşidi vardır.

1) Tel kesme pensesi, düz burun pensesi, kargaburun pensesi ve ördek gagası pensesi tek elle tutulan penselerdir. Tel kesme pensesi küçük parçaları sıkıştırmak ve çeşitli metal telleri kesmek için kullanılır. Kargaburun pense dar ve sığ alanlar için uygunken, düz kargaburun pense uzun boşluklar için kullanılır.

2) El mengenesi pensesi ve makine mengenesi pensesinin her ikisi de küçük kavrama aletleridir. El tipi bir tezgah mengenesi olan el mengenesi pensesi, öncelikle eğeleme, şekillendirme ve delme için küçük iş parçalarını ve ince sacları sıkıştırmak için kullanılır. Taşıması ve kullanımı kolaydır, koşullar veya konum tarafından kısıtlanmazlar ve özellikleri, tipik olarak 45 mm civarında olan çenelerin genişliği ile belirlenir.

Makine mengene pensesi tezgaha sabitlenir ve orta ila küçük düz iş parçalarını, özellikle eğeleme ve şekillendirme için sıkıştırmak için kullanılır. Makine mengenesi pensesinin tabanında, onu çalışma tezgahına sabitleyen dört vida bulunur.

3) Tezgah mengenesi penseleri, tezgah üzerine sabitlenmiş nispeten büyük kavrama aletleridir. Bir taban, pense gövdesi ve çenelerden oluşurlar. Tezgah mengenesi pensesinin dairesel tabanı, çalışma tezgahına bağlı üç cıvataya sahiptir.

Taban, pense gövdesine bağlı bir döner tablaya sahiptir. Pense gövdesi döner tablanın hareketi altında 360° dönebilir ve pense gövdesini yerine sabitlemek için iki cıvataya sahiptir. Pense gövdesi karşılıklı iki çeneden oluşur. Pense gövdesinin ortasında, konumlandırma için çeneler arasındaki mesafeyi ayarlayan trapezoidal bir vida vardır.

Tezgah mengenesi penselerinin özellikleri çenelerin genişliğine göre belirlenir. Birçok tezgah mengenesi pensesi türü vardır. Sac metal işlemede yaygın olarak kullanılan özellikler 6 inç ve 10 inç olup sırasıyla 150 mm ve 250 mm çene genişliklerini gösterir. Tezgah mengenesi penseleri iş parçalarını kesmek, törpülemek, onarmak ve şekillendirmek için kullanılır.

Tezgah mengenesi ve makine mengenesinin kullanımı ve bakımı:

Tezgaha cıvatalarla sabitlenmiş bir tezgah mengenesi ve makine mengenesi kullanırken, iş parçası çok gevşek veya çok sıkı sıkıştırılmamalıdır. İş parçası yüzeyi pürüzsüz ve düzse, iş parçası yüzeyine zarar gelmesini önlemek için çeneleri tamponlamak için saf bakır bir levha kullanılabilir.

② Tezgah mengenesinin çenelerinde ve hareketli parçalarında yağ olmamalıdır.

③Hareketli parçalara çekiçle vurmayın.

④Ağır iş parçalarını sıkıştırırken, düşmesini ve yaralanmaya neden olmasını önlemek için iş parçasının altına destek olarak ahşap bloklar eklenebilir.

⑤ Tezgah mengenesi düzenli olarak temiz tutulmalı ve hareketli parçalara sık sık yağlama yağı sürülmelidir.

4) Boru anahtarı, esas olarak silindirik ve konik iş parçalarını sıkıştırmak için kullanılan, çenelerden ve bir saptan oluşan, dökme çelikten yapılmış bir sıkıştırma aletidir.

Boru anahtarının çeneleri, çene dudaklarının üst ve alt uçlarında silindirik iş parçalarını kavramaya yarayan bir dizi dişe sahiptir. Boru anahtarı çenelerinin üst ucu tutamağa bağlıdır ve tutamağın üst ucunda dişli çerçevesi içine yerleştirilmiş hareketli bir dişli vardır.

Çenelerin alt ucu, dişli çerçevesi içindeki hareketli dişli ile birbirine geçerek alt uçtaki çene dudaklarının yukarı ve aşağı hareket etmesini sağlayan dikey bir rafa bağlı ayarlanabilir bir çenedir.

Kol, boru şeklindeki bileşenlerin bağlantılarını sabitlemek veya sökmek için silindirik iş parçalarının sıkıştırılmasını veya çevrilmesini kolaylaştıran harici kuvvet uygulamak için kullanılır.

(2) Anahtar

Anahtarlar, cıvataları sıkmak veya gevşetmek için kullanılan yaygın aletlerdir. Yaygın türleri arasında ayarlanabilir anahtarlar, maymuncuk anahtarlar, lokma anahtarlar ve kutu uçlu anahtarlar bulunur.

Ayarlanabilir anahtarlar, maymuncuk anahtarlar ve kutu uçlu anahtarların tümü setler halinde mevcuttur ve hem metrik hem de standart (İngiliz) birimlerle gelir. Tipik bir ayarlanabilir anahtar seti, boyutları 5,5 mm ila 27 mm arasında değişen sekiz parçadan oluşur. Maymuncuk anahtar setleri 5,5 mm ila 24 mm arasında değişen yedi parçadan oluşurken, lokma anahtar setleri 8 mm ila 32 mm arasında değişen boyutlarda soketler, saplar ve cırcırlardan oluşan 24 parçadan oluşur.

Ayarlanabilir anahtarların teknik özellikleri, anahtarın toplam uzunluğunu ifade eder. Yaygın boyutlar 100 mm ila 500 mm arasında değişir, 4 inç ila 20 inçe eşdeğerdir ve 4 inç, 6 inç, 8 inç, 10 inç, 12 inç, 14 inç, 16 inç ve 20 inç olarak mevcuttur.

Anahtarların kullanımı ve bakımı:

1) Seçilen anahtar somunun boyutuna uygun olmalı ve kaymayı ve yaralanmaya neden olmayı önlemek için herhangi bir gevşekliğe sahip olmamalıdır.

2) Ayarlanabilir bir anahtar kullanırken, çenenin somunun boyutuna uyacak şekilde ayarlandığından emin olun.

3) Bir anahtar kullanırken, güvenliği sağlamak için cıvatanın merkez hattına dik tutarak esas olarak anahtarın gövdesine kuvvet uygulayın.

4) Bir anahtar kullanırken itme kuvveti yerine çekme kuvveti kullanın. İtme kuvveti gerekiyorsa, cıvatanın aniden gevşemesi durumunda yaralanmayı önlemek için avuç içi ile kademeli kuvvet uygulayın.

5) Kaldıraç gücünü artırmak için anahtara boru eklemeyin ve anahtara zarar verebileceğinden (ek güç için tasarlanmış anahtarlar hariç) asla birden fazla kişiyle güç uygulamayın.

6) Sapa çekiçle vurmayın veya anahtarı çekiç olarak kullanmayın.

7) 20 inçlik büyük bir ayarlanabilir anahtar, bükülmüş metal plakaları düzeltmek ve eski haline getirmek için bir kelepçe olarak da kullanılabilir.

(3)Çekiç

Sac metal operatörleri tarafından kullanılan sac metal çekiçleri, düz çekiçler, fırlatma çekiçleri, kare çekiçler, demir çekiçler, ahşap çekiçler ve kauçuk çekiçler dahil olmak üzere birçok çekiç türü ve stili vardır. Belirli iş parçalarına göre farklı çekiçler seçilmelidir.

Çekiçler malzeme özelliklerine göre iki türe ayrılabilir: yumuşak başlı çekiçler ve sert başlı çekiçler. Yumuşak başlı çekiçler genellikle bakır, kurşun, sert ağaç, deri veya kauçuktan yapılır ve çoğunlukla yumuşak metal iş parçaları veya çeşitli montajlar üzerinde çalışmak için kullanılır. Sert başlı çekiçler çoğunlukla karbon çeliğinden yapılır.

Çekiç kafasının her iki ucu da uygun ısıl işlemden geçirilmiştir. Çekiç başları üç şekilde olabilir: yuvarlak, kare ve düz. Çekiç sapı sert ve dayanıklı ahşaptan yapılmıştır ve çekiç başının yönlendirilmesini kolaylaştırmak ve çekiç sallanırken sapın dönmesini önlemek için kabzada eliptik bir kesite sahiptir.

Çekiç kullanımı ve bakımı:

1) Ağırlığı 2 kg'ın üzerinde olan çekiçler büyük, 2 kg'ın altında olanlar ise küçük olarak kabul edilir. Büyük bir çekiç kullanırken, sağ el önde ve sol el arkada olacak şekilde, sapı sıkıca kavrayarak, ayaklar sekiz rakamı duruşunda birbirinden ayrı konumlandırılır ve sol ayak öne doğru veya yarım adım öne atılır.

Küçük bir çekiç kullanırken sağ el, her iki yönde de aşırı kuvvet olmadığından emin olmak için uygun tutuşla sapı kavrar.

2) Kullanmadan önce, çekiç kafasının sağlam bir şekilde takılıp takılmadığını kontrol edin ve çekiç kafasını sapa sıkıca sabitlemek için bir kama kullanmak en iyisidir.

3) Çekicin kaymasını ve yaralanmaya neden olmasını önlemek için çekici yağlı ellerle kullanmayın.

4) Çekiç kafası veya çekicin üst kısmı yağlıysa veya ezikse, işleme yüzeyine zarar vermemek için kullanmayın.

5) Çekici kullandıktan sonra, sapın kırılmasını veya hasar görmesini önlemek için uygun şekilde saklanmalıdır.

(4)Dosya

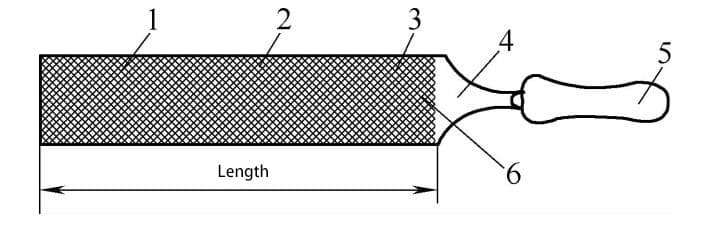

Eğe, öncelikle iş parçalarının yüzeyinden fazla metali çıkarmak için kullanılan bir tür kesici alettir ve hassas bir işleme operasyonudur.

1) Bir dosyanın yapısı: Bir eğe, bir eğe gövdesi ve bir eğe sapından oluşur (bkz. Şekil 1-56). Eğe gövdesi, eğeleme için eğe dişleri ile yapılır ve çalışma parçası olarak hizmet verirken, eğe sapı kavrama içindir. Sap tipik olarak ahşaptan yapılır. Bir eğenin uzunluğu, eğe gövdesinin uzunluğunu ifade eder ve çeşitli özelliklerde bulunur.

2) Dosya türleri ve kullanımları:

Eğeler, eğe dişlerinin boyutuna göre kaba, ince ve süper ince dişler (düz eğe olarak bilinir) olarak kategorize edilebilir. Eğe dişlerinin boyutu, 10 mm başına düşen eğe dişi sayısına bağlıdır; daha fazla sayıda eğe dişi daha küçük eğe dişleri ile sonuçlanır. Eğe dişleri ayrıca tek kesimli ve çift kesimli olarak ikiye ayrılır.

Tek kesimli eğe dişleri düzdür ve eğenin kenarıyla 70° ila 80°'lik bir açı oluşturur, yumuşak metalleri veya nispeten pürüzsüz bir yüzey gerektiren yüzeyleri eğelemek için kullanılır. Çift kesimli eğe dişleri iç içe geçer; önce kesilen eğe dişlerine alttan kesimli dişler, sonra kesilenlere ise yüzeyden kesimli dişler denir.

Yüzeyden kesilmiş dişler eğe kenarı ile 65° veya 72°'lik bir açı oluştururken, alttan kesilmiş dişler eğe kenarı ile 45° veya 52°'lik bir açı oluşturur. Alttan kesilmiş dişlerin aralığı yüzeyden kesilmiş dişlerinkinden daha büyüktür.

1-File dişleri 2-File yüzü 3-Alttan kesilmiş dişler 4-File gövdesi 5-File sapı 6-Kulp

Kesit şekline göre eğeler sıradan eğeler (paralel kenarlı düz eğeler, konik düz eğeler, kare eğeler, yuvarlak eğeler, yarım yuvarlak eğeler, üçgen eğeler, vb. dahil) ve özel eğeler (bıçak eğeleri, eşkenar dörtgen eğeler, düz üçgen eğeler, eliptik eğeler, yuvarlak göbekli eğeler, vb. dahil) olarak ikiye ayrılabilir.

İğneli eğeler veya İsviçre eğeleri olarak da bilinen finisaj eğeleri, hassas işleme için kullanılır. Her eğe seti, beş parçalı setler, yedi parçalı setler, on parçalı setler, on iki parçalı setler ve benzeri gibi farklı şekillere sahiptir.

Çeşitli dosyaların kullanımları Tablo 1-8'de listelenmiştir.

Tablo 1-8: Çeşitli Dosyaların Kullanım Alanları

| Dosya Türleri | Kullanım Alanları |

| Düz dosya | Düz yüzeyleri, dış silindirik yüzeyleri ve dışbükey kavisli yüzeyleri eğeleme |

| Kare dosya | Kare delikleri, dikdörtgen delikleri ve dar düz yüzeyleri törpüleyin |

| Yuvarlak dosya | Yuvarlak delikleri, küçük yarıçaplı içbükey kavisli yüzeyleri ve eliptik yüzeyleri törpüleyin |

| Yarım yuvarlak eğe | İçbükey kavisli yüzeylerin ve düz yüzeylerin törpülenmesi |

| Üçgen dosya | İç açıları, üçgen delikleri ve düz yüzeyleri törpüleyin |

| Bıçak eğesi | İç açıları, dar yuvaları ve kama şeklindeki yuvaları eğeleyin Kare delikleri, üçgen delikleri, dikdörtgen delikleri ve iç düz yüzeyleri eğeleyin |

| Eliptik dosya | İç ve dış içbükey yüzeylerin törpülenmesi, eliptik deliklerin kenarlarının ve içbükey köşelerinin yuvarlatılması |

| Eşkenar dörtgen dosya | Dişlilerin dişlerini törpüleyin, Dişlilerve zincir tekerlekleri |

| Yuvarlak göbek eğesi | Kalın metal katmanlarını törpüleyin (en kaba törpü) |

3) Eğe Seçimi ve Kullanım Kuralları: Eğe seçimi iş parçasının şekline bağlıyken, eğe derecesinin seçimi işleme payına, hassasiyet gereksinimlerine ve iş parçasının malzeme özelliklerine bağlıdır. Kaba eğeler, büyük işleme payları, düşük hassasiyet gereksinimleri ve düşük yüzey pürüzlülüğü olan yumuşak metalleri eğelemek için kullanılabilir.

Tersine, ince eğeler tam tersi senaryolarda kullanılır. Yeni eğeler daha keskin ve yumuşak metalleri törpülemek için uygunken, eski eğeler bunun tam tersidir. Eğelerin doğru kullanımı ömürlerini uzatabilir. Bu nedenle, sert metalleri, sert derili veya kum parçacıklı dökümleri ve dövme parçaları törpülemek için yeni eğeler kullanmaktan kaçınmak önemlidir.

Bunlar yarı keskin veya eski bir eğe ile törpülenmeden önce bir taşlama çarkı ile taşlanmalıdır. Eğeler tek taraflı kullanılmalı ve sadece bu taraf köreldiğinde veya keskin eğe dişleri gerektiğinde diğer taraf kullanılmalıdır. Törpüleme sırasında kaymayı önlemek için yeni törpülenmiş yüzeye elle dokunmaktan kaçının.

(5) Tornavida

Tornavida veya tornavida olarak da bilinen tornavida, vidaları sıkmak veya gevşetmek için kullanılan bir alettir. Şekillerine ve kullanım özelliklerine göre genellikle iki yaygın türü vardır:

1) Düz uçlu tornavidalar tipik olarak düz bir bıçağa sahiptir ve özellikleri 150 ila 300 mm arasında değişen çeşitli boyutlarda toplam uzunlukları ile belirtilir. Tornavida başının genişliği ve kalınlığı sapın uzunluğu ile orantılıdır.

2) Yıldız tornavidalar çapraz şekilli bir kafaya sahiptir ve yıldız vidalar için uygundur, vida yuvasından kayma olasılığı daha düşüktür. Bunlar 1'den 4'e kadar numaralandırılmış dört boyutta gelir.

3) Tornavidaların kullanımı ve bakımı için ipuçları:

Kullanırken, bıçağın vida yuvasına dikey olarak bastırıldığından emin olun ve aşırı güç uygulamaktan kaçının.

Kolu sağ elinizle tutun ve sol elinizi vidaya dik tutarak vida ile aynı hizada tutun.

Bıçak vida yuvası ile hizalanmadığında tornavida kullanmak kesinlikle yasaktır.

Tornavidanın sapı ve operatörün elleri, kullanım sırasında kaymayı önlemek için yağsız olmalıdır.

Tornavidalar, levye, zımba veya keski yerine kullanılmamalıdır.

(6) Çapraz dinlenme

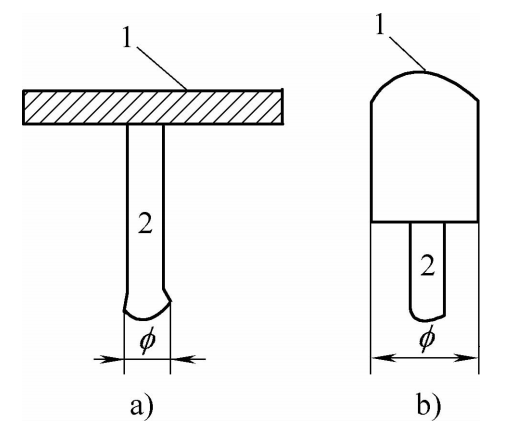

Birincil işlevi iş parçalarını düzleştirmektir ve orta karbonlu çelikten yapılmıştır. İş parçasının gereksinimlerine bağlı olarak, düz plaka destekli travers dayanağı ve yay şeklindeki üst iğne travers dayanağı gibi çeşitli stillerde yapılabilir. İnce sacları onarırken, travers dayanağı çekiçleme kuvvetine direnmek için karşı tarafa yerleştirilir.

Onarım sırasındaki özel ihtiyaçlara bağlı olarak, farklı travers dayanakları seçilir. Daha büyük çıkıntı veya girinti alanları için düz plaka destekli travers dayanağı kullanılırken, daha küçük deformasyonlar (küçük çıkıntılar gibi) için üst iğne travers dayanağı kullanılır (bkz. Şekil 1-57).

a) Düz örs b) Sivri örs

1 - İş parçası yüzeyi 2 - Tutamak

Örsler temiz, pürüzsüz, yağ lekelerinden arındırılmış ve herhangi bir ezik veya düzensizlikten uzak tutulmalıdır. Kullanımdan sonra, hasar görmelerini önlemek için düzgün bir şekilde saklanmalı ve gelişigüzel atılmamalı veya yerleştirilmemelidir.

(7) Düz

Yüzey platformu olarak da bilinen bir yüzey plakası, çoğunlukla gücünü artırmak için arkasında takviye nervürleri bulunan dökme demirden yapılır. Kalınlık değişir; küçük plakalar tipik olarak 50-80 mm kalınlığındayken, daha büyük olanların kalınlığı 200-300 mm arasında değişir. Yüzey plakasının birincil işlevi, sac metal için düz ve düz bir yüzey sağlamaktır.

Yüzey plakasının alanı için birleşik bir spesifikasyon yoktur, ancak yaygın boyutlar 600mm × 1000mm, 800mm × 1200mm ve 1500mm × 3000mm'dir.

Yüzey Plakasının Kullanımı ve Bakımı:

1. Yüzey plakası, kullanım kolaylığı için uygun yükseklikte bir standa güvenli bir şekilde sabitlenmelidir. Stand öncelikle titreşimleri azaltmaya yarayan ahşaptan yapılmıştır.

2. Plakanın yüzeyi temiz ve pürüzsüz tutulmalıdır. Yüzeyin zarar görmesini önlemek için rastgele çekiçlemeye maruz bırakılmamalı veya elektrik veya gaz kaynağı için kullanılmamalıdır.

(8) Kare Çubuk ve Yuvarlak Çubuk

Genellikle "kare boru" olarak bilinen kare çubuk, 20 mm × 50 mm kesitli yaklaşık 2 metre uzunluğunda bir çelik çubuktur. Esas olarak ince sacları bükmek, katlamak ve ısırmak için kullanılır. Kare çubuğun bir ucu, ince sac metalin çalışmasını kolaylaştırmak için koniktir. Kare çubuk mevcut olmadığında, yerine küçük bir demir ray kullanılabilir.

Kare çubuğun dört köşesi sağlam tutulmalı ve zarar görmemelidir. Kullanımdan sonra, kare çubuğun dört köşesine zarar vermemek için etrafa atılmamalıdır.

Düşük karbonlu veya orta karbonlu çelikten yapılmış yuvarlak çubuk, yaklaşık 1,5 ila 2 metre uzunluğunda ve 30 ila 50 mm çapında dairesel bir çelik çubuktur. Esas olarak içi boş dairesel bileşenler üretmek için kullanılır. Yuvarlak bir çubuk mevcut olmadığında, yerine yuvarlak bir demir boru kullanılabilir. Kullanırken dikkatli olunmalıdır.

(9) Çizgi oyma keskisi (bkz. Şekil 1-58).

Çizgi oyma aleti veya damgalama aleti olarak da bilinen bir çizgi oyma keskisi, yaklaşık 8 ~ 10 mm kalınlığında ve şekle göre kesilmiş yüksek manganlı karbon çelik plakadan yapılmış düz bir keskidir. Üç parçadan oluşur: keski kenarı, keski gövdesi ve keski üstü, ancak keskin bir kenarı yoktur. Ana işlevi, sac metalin keskin bir çizgi halinde bükülmesini sağlamaktır.

Sabit bir spesifikasyon yoktur, ancak genellikle iki stil vardır: düz çizgi keskileri ve eğri çizgi keskileri. Düz çizgi keskileri, kullanım ve çalışma kolaylığı için daha uzun keski kenarları ve daha kısa keski üstleri ile yapılır.

Eğri çizgi keskileri bunun tam tersidir, keski kenarları daha kısadır ve keski üstleri sivri ve eğiktir. Bir çizgi gravür keskisi kullanırken, keski sac üzerindeki çizgi ile dikey olarak hizalanmalıdır. Keski sapını bir elinizle ve çekiç sapını diğer elinizle tutun, ardından çekiçle çizgi gravür keskisinin üst kısmına vurun.

a) Düz keski b) Eğri keski

1- Keski kafası 2- Sap 3- Keski gövdesi 4- Keski kenarı

Çizgi çizme keskisinin kullanımına ilişkin talimatlar ve önlemler:

1) Kullanmadan önce keski kenarında herhangi bir kusur olup olmadığını kontrol edin ve yeterince düz olduğundan emin olun. Gerekirse, bir taşlama taşında taşlayın ve kullanmadan önce onarın.

2) Kullanırken, keski kenarı çizilen çizgiye dik olmalıdır. İşlenen levhanın arkası, çekiçle vurulduğunda levhanın çatlamasını önlemek için ahşap veya kauçuk gibi yumuşak malzemelerle doldurulmalıdır.

3) Eğri bir keski kullanırken, keski kenarı levha üzerinde çizilen eğriye dik olmalı ve her vuruşta kademeli olarak dövülmelidir.

(10) Havya

Havya, lehimi eritmek ve lehim bağlantılarını ısıtmak için kullanılan bir ısı kaynağı tarafından ısıtıldıktan sonra ısıyı depolayan dolaylı bir ısıtma aracıdır. Havya yapımında kullanılan malzeme, yavaş soğuma hızına ve ısıtıldığında uzun bir yalıtım süresine sahip olan ve kalaylanması kolay olan saf bakırdır. İki tür lehim havyası vardır: el tipi harici ısıtmalı lehim havyaları ve bir güç kaynağı tarafından ısıtılan elektrikli lehim havyaları.

1) El tipi harici ısıtmalı havyalar, bir havya kafası ve bir saptan oluşur. Havya kafasının şekline göre çekiç şekilli havya, sivri havya ve konik havya olarak ayrılabilir.

Çekiç şeklindeki havya kafası havya sapına perçinlenmiştir ve sapın diğer ucunda ahşap bir sap bulunur. Havya kafasının alt ucu, çalışma ucu olan bıçak benzeri düz çizgili bir keskidir. Çekiç şeklindeki havya, uzun ve düz dikişlerin kaynağı için uygundur.

Sivri uçlu havyanın sapı yoktur ve kullanım sırasında pense ile tutulur, bu da girintili parçaların veya dar yerlerin kaynaklanması için uygundur.

Konik havyanın sabit bir sapı vardır ve kullanım açısından sivri uçlu havyaya benzer.

Yukarıdaki üç tip havyanın tümü harici ısıtmalıdır ve havya başlıkları genellikle dikdörtgen bloklardır. Isıtma yöntemleri genellikle oksiasetilen torçları, gaz kaynak torçları ve sobalardır.

2) Elektrikli havyalar dahili ısıtma tipine aittir ve havya kafası, güç kaynağının elektrik direnci tarafından üretilen ısı ile ısıtılır. Elektrikli havyaların şekli ve boyutu değişir ve elektrik güçleri de genellikle 40 ila 500W arasında değişir.

Hepsi 220V'luk bir voltaj kullanır. Elektrikli bileşenleri ve küçük parçaları kaynaklarken, daha düşük güce sahip bir havya kullanılırken, orta büyüklükteki parçaları veya daha uzun dikişleri kaynaklarken daha yüksek güce sahip bir havya seçilir. Elektrikli havyanın havya kafası genellikle silindirik bir saf bakır çubuktur.

(11)Blowtorch

Pürmüz, benzinle doldurulmuş kapalı, kap şeklinde metal bir kaptır. Çanak şeklindeki kabın içinde elle basınç uygulanan bir silindir ve kabın iç kısmına bağlı bir meme bulunur.

Elle basınçlandırılmış silindire basıldığında, kabın içindeki benzin buharı genleşerek benzinin nozul borusundan nozula doğru akmasına neden olur. Benzin nozulda ateşlenir ve ortaya çıkan yanma nesneyi ısıtmak için kullanılır. Pürmüzler yaygın olarak şu alanlarda kullanılır sac metal i̇malati Lehimlenmiş parçaları ve havya uçlarını ısıtmak için.

(12)Bir anlaşmayı sonuçlandırmak/Karar vermek

Kenar ayarlayıcıların çoğu sert ve esnek ahşaptan yapılırken, bazıları suntadan yapılır. Standart boyut 40 mm x 40 mm x 400 mm'dir ve öncelikle ince metal levhaları yuvarlamak ve ısırmak için kullanılırlar. Kullanım sırasında aşırı güç kullanmaktan kaçının ve kullanımdan sonra nem hasarını önlemek için sabit bir yerde saklanmalı ve hasarı önlemek için atılmaktan veya gelişigüzel yerleştirilmekten kaçınılmalıdır.

(13) Çapraz anahtar

Çapraz anahtar, sac metal bileşenleri onarmak için kullanılan ev yapımı bir alettir. Esas olarak F-şekilli, X-şekilli ve H-şekilli gibi çeşitli stillerde kaynaklanmış demir çubuklardan veya borulardan yapılır. İşlevi, sac metal bileşenlerin bükülmüş kenarlarını bükmek ve orijinal konumlarına geri getirmektir.

Yöntem, çapraz anahtarın çatallı başını sac metal bileşenin bükülmüş kenarına sokmak, diğer ucunu elinizle tutmak ve düzleşene kadar bükülmüş kenarın ters yönünde kuvvet uygulamaktır. Ardından, bileşenin konumunu düzeltmek için bir çekiç ve bir taşıyıcı kullanın.

(14) Genişletici

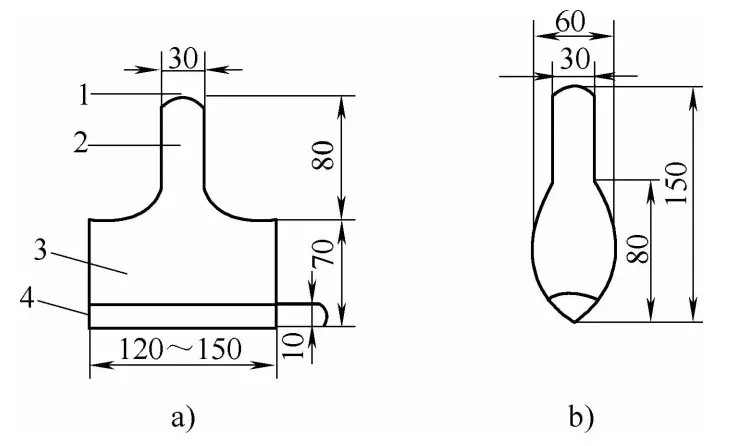

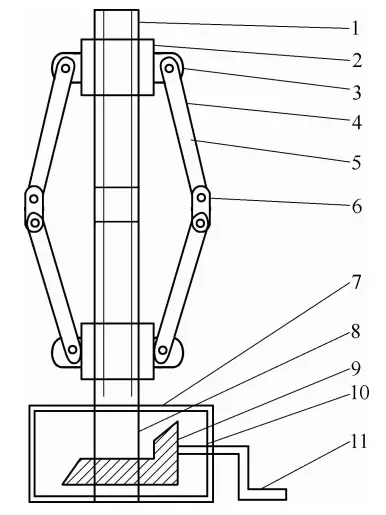

Genişletici, çökmüş ve deforme olmuş sac metal parçaları eski haline getirmek için kullanılan manuel bir alettir. Ana yapısı bir taban kutusu, bir ana mil vidası, iki somun, dört plaka şeridi, iki bağlantı plakası ve bir el krankından oluşur (bkz. Şekil 1-59).

1 - Mil vidası 2 - Somun 3 - Kulak 4 - Kulak deliği 5 - Hareketli plaka şeridi 6 - Bağlantı plakası 7 - Taban kutusu 8 - Büyük konik dişli 9 - Küçük konik dişli

10 - Küçük konik dişli merkez mili 11 - Krank

Taban kutusu büyük ve küçük konik dişliler içerir. Büyük konik dişli ana mil vidasına sabitlenmiştir ve küçük konik dişli büyük konik dişliye geçmektedir. Küçük konik dişlinin merkez mili, taban kutusunun dışındaki bir el krankına bağlıdır. Küçük ve büyük konik dişlilerin birbirine geçmesi gereken kuvveti azaltır.

Taban kutusunun dış tarafındaki ana mil vidası yukarı ve aşağı ters dişlere sahiptir ve ortada yukarı ve aşağı dişleri ayıran küçük bir dişsiz bölüm bulunur.

Ana mil vidasının her bir ucunda bir somun ve her bir somunun her iki tarafında mil deliği olan bir kulak vardır. Farklı uzunluklara sahip dört plaka şeridi, mil delikli kulaklar tarafından bağlanır ve iki yan plaka şeridi, değişken bir elmas şekli oluşturmak için bağlantı plakalarına bağlanır.

Hasarlı ve deforme olmuş sac metal parçaları onarmak için, genişleticinin ana mil vidasını doğrudan çökmüş ve deforme olmuş alana yerleştirin, el krankını kavrayın ve büyük konik dişliyi tahrik etmek için küçük konik dişliyi döndürün.

Bu, ana mil vidası üzerindeki somunların vidanın ortasına doğru hareket etmesine neden olur ve somunlar üzerindeki dört elmas şeklindeki plaka şeridi yatay olarak hareket ederek çökmüş alanı destekler ve istenen onarım etkisini elde eder.

Aletin yapısı, performansı, kullanımı ve önlemlerine ilişkin yukarıdaki açıklama yalnızca kısa bir giriş niteliğindedir ve yeterince kapsamlı değildir. Operatörlerin anlayışlarını tamamlamak için diğer materyallere başvurmaları gerekir. Aletler sürekli olarak yenilendiğinden ve geliştirildiğinden, birçok aletin operatör tarafından çalışma ortamına ve sahadaki ihtiyaçlara göre üretilmesi gerekir.