I. Yaygın körleme yöntemleri ve uygulamaları

Sac metal işlemede kullanılan malzeme formları temel olarak plakaları, profil çeliğini ve boru malzemelerini içerir. Sac metal bileşenlerin gerekli şekillerini ve diğer gereksinimlerini işlemek için, hammaddeler önce gerektiği gibi boşluklar halinde kesilmelidir. Bu işleme körleme adı verilir ve genellikle sac metal işlemenin ilk adımıdır.

Birçok körleme yöntemi vardır. Üretimde kullanılan ana tipler arasında kesme, delme, kesme ve işleme yer alır. Tablo 1'de yaygın kesme yöntemleri ve uygulamaları gösterilmektedir.

Tablo 1 Yaygın körleme yöntemleri ve uygulamaları

| Sınıflandırma | Yöntem | Ekipman | Uygulama |

| Makaslama | Manuel makaslama | El makasları, el tipi titreşimli makaslar, manuel giyotin makaslar | Düşük karbonlu çelik, alüminyum ve alaşımları, bakır ve alaşımları, karton, bakalit ve t≤4mm kalınlığında plastik levhalar gibi plakaların düz ve kavisli işlenmesinde kullanılır. İşlenen parçalar düşük hassasiyet ve üretim verimliliğine sahiptir, ancak düşük maliyetlidir. |

| Makine düz makaslama | Giyotin makaslar | Düşük karbonlu çelik, alüminyum ve alaşımları, bakır ve alaşımları, karton, bakalit ve plastik levhalar gibi malzemeleri kesmek için kullanılır. Yüksek kesme kuvvetine, yüksek üretkenliğe sahiptir ve plakaların düz şekilde işlenmesi için kullanılır. | |

| Eğimli makaslar | Düşük karbonlu çelik, alüminyum ve alaşımları, bakır ve alaşımları, karton, bakalit ve plastik levhalar gibi malzemeleri kesmek için kullanılır. Daha düşük kesme kuvvetine sahiptir, orta veya büyük düz şekiller, büyük yaylar ve 40 mm'ye kadar kesme kalınlığına sahip plakaların eğilmesi için uygundur. | ||

| Küçük adımlı makaslama | Titreşimli makaslar | Düşük karbonlu çelik, alüminyum ve alaşımları, bakır ve alaşımları, karton, bakalit ve plastik levhalar gibi malzemeleri kesmek için kullanılır. Karmaşık eğriler, delikler ve çentikler için uygundur ve titanyum alaşımlarını da kesebilir. | |

| Disk haddeleme makasları | Düz daire makasları | Düşük karbonlu çelik, alüminyum ve alaşımları, bakır ve alaşımları, karton, bakalit ve plastik levhalar gibi malzemeleri kesmek için kullanılır. Şeritleri, düz çizgileri ve yayları nispeten düşük hassasiyetle kesmek için uygundur. Kesilen kenarlarda çapaklar vardır, 30 mm'ye kadar kesme kalınlığı ile küçük ve orta ölçekli parçaların küçük seri üretimi için uygundur. | |

| Aşağı eğimli haddeleme makasları | Düz çizgileri ve yayları (R küçük), nispeten düşük hassasiyetle ve kesme kenarlarındaki çapakları 30 mm'ye kadar kesme kalınlığı ile keser. | ||

| Tam eğimli makaslar | Nispeten düşük hassasiyete sahip karmaşık eğriler ve kesme kenarlarında çapaklar, 20 mm'ye kadar kesme kalınlığı, ±1 mm hassasiyet. | ||

| Yumruklama | Yumruklama | Basın | Genellikle t≤10mm ile sac malzemeleri ve profilleri kesmek, delmek, kesmek ve çentik açmak için kullanılır. Yüksek hassasiyet (kesme IT10, delme IT9), yüksek verimlilik, orta ve büyük seri üretim için uygundur. |

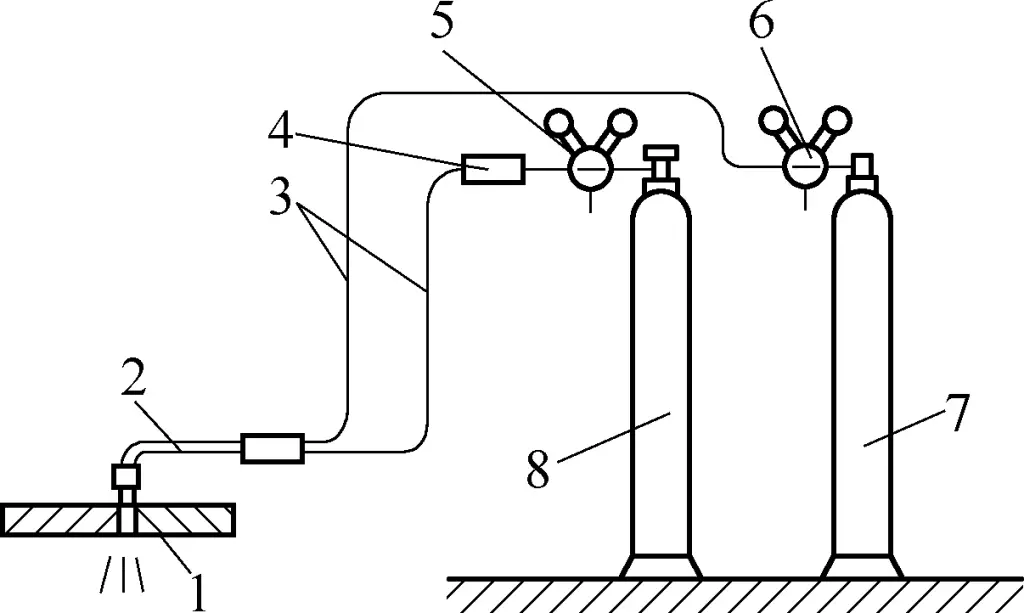

| Kesme | Alevle kesme | Gaz kesme makinesi, torç | Saf demir, düşük karbonlu çelik, orta karbonlu çelik ve bazı düşük alaşımlı çelikten yapılmış plakaların ve profillerin ±1 mm hassasiyetle ve düşük maliyetle kesilmesi ve düzeltilmesi için kullanılabilir. |

| Plazma kesim | Kesme ekipmanı, torç | Karbon çeliği, paslanmaz çelik, yüksek alaşımlı çelik, titanyum alaşımı, alüminyum ve alaşımları, bakır ve alaşımları ve 200 mm'ye kadar dar kesim ve kalınlığa sahip metal olmayan malzemelerin şekillerini kesmek için kullanılır, ± 0,5 mm hassasiyet, ayrıca su altında kesim yapabilir. 200 mm, ± 0,5 mm hassasiyet, ayrıca su altında kesim yapabilir. | |

| Karbon ark oluk açma | DC kaynak makinesi, oluk açma maşası | Yüksek alaşımlı çelik, alüminyum ve alaşımları, bakır ve alaşımları gibi malzemelerin kesilmesi, düzeltilmesi, eğim verilmesi ve büyük çapakların giderilmesi için kullanılır. | |

| Elektrik deşarjlı tel kesme | Elektrik deşarjlı tel kesme makinesi | 300mm'yi aşan kesme kalınlığı, ±0.01mm hassasiyet ile çeşitli iletken malzemelerin hassas kesimi için kullanılır. Düz eğrilerin her şeklini ve ≤30° yan duvar eğimlerini kesebilir, özellikle damgalama kalıbı üretimi için uygundur. | |

| Lazer kesim | Lazer kesim makinesi | Çeşitli malzemelerin hassas kesimi, 10 mm'yi aşan kesme kalınlığı, 0,15 ila 0,5 mm kesme genişliği, ≤0,1 mm hassasiyet, ancak pahalı ekipman. | |

| Yüksek basınçlı su ile kesme | Ultra yüksek basınç (≥400MPa) Su jeti kesim makinesi | Çeşitli ürünler için kullanılabilir metaller ve metal olmayanlar (cam, seramik, kaya gibi), yapay aşındırıcılarla donatılabilir, yüksek hassasiyet, 10 mm'den daha kalın seramikleri kesebilir, ekipman pahalıdır | |

| Kesme | Manuel işlemler | Yay testere makinesi | Çeşitli profilleri, çubukları, boruları, plakaları ve diğer metal/metal olmayan malzemeleri kesmek için kullanılır, olukları ve sert malzemeleri kesebilir, aletler ucuzdur, işlem basittir, ancak emek yoğunluğu yüksek ve verimlilik düşüktür |

| El tipi elektrikli testere, el kumandalı testere | Çeşitli profilleri, çubukları, boruları, sertleştirilmemiş metal ve metal olmayan levhaları işlemek için kullanılır, yüksek verimlilik, gürültülü | ||

| Elektrikli boru kesme makinesi | ϕ200~ϕ1000mm çapındaki metal ve plastik boruları işlemek için kullanılır | ||

| Boru kesme çerçevesi | Küçük ve orta çaplı boruların işlenmesi | ||

| El kontrollü taşlama taşı kesme makinesi | Çeşitli metal ve metal olmayan (demir dışı metaller, kauçuk ve plastik malzemeler hariç) profillerin, çubukların ve boru malzemelerinin işlenmesi | ||

| Makine aleti operasyonları | Testere makinesi | Sertleştirilmemiş metallerin yanı sıra plastik ve ahşap profillerin, çubukların ve boru malzemelerinin işlenmesi, yüksek verimlilik | |

| Kenar frezeleme makinesi, planya | Sertleştirilmemiş metallerin yanı sıra plastik ve ahşap plakaların profillerinin, çubuklarının ve boru malzemelerinin kesilmesi, düzeltilmesi, pah kırılması ve diğer işlemleri için kullanılır, yüksek hassasiyet | ||

| Sac freze makinesi, freze makinesi | Sertleştirilmemiş metallerin yanı sıra plastik ve ahşap plakaların profillerini, çubuklarını ve boru malzemelerini yüksek hassasiyetle kesmek ve düzeltmek için kullanılır, karmaşık eğrileri kesebilir | ||

| Torna, delme makinesi | Çeşitli malzemelerden çubukları ve boru malzemelerini kesmek, pah kırmak ve düzeltmek için kullanılır, yüksek işleme hassasiyeti |

Kesme yönteminin şirketin mevcut işleme ekipmanına, üretim kapasitesine, işlenen sac metal parçaların hassasiyet gereksinimlerine, üretim partisine ve işleme ekonomisine göre seçilmesi gerektiği unutulmamalıdır.

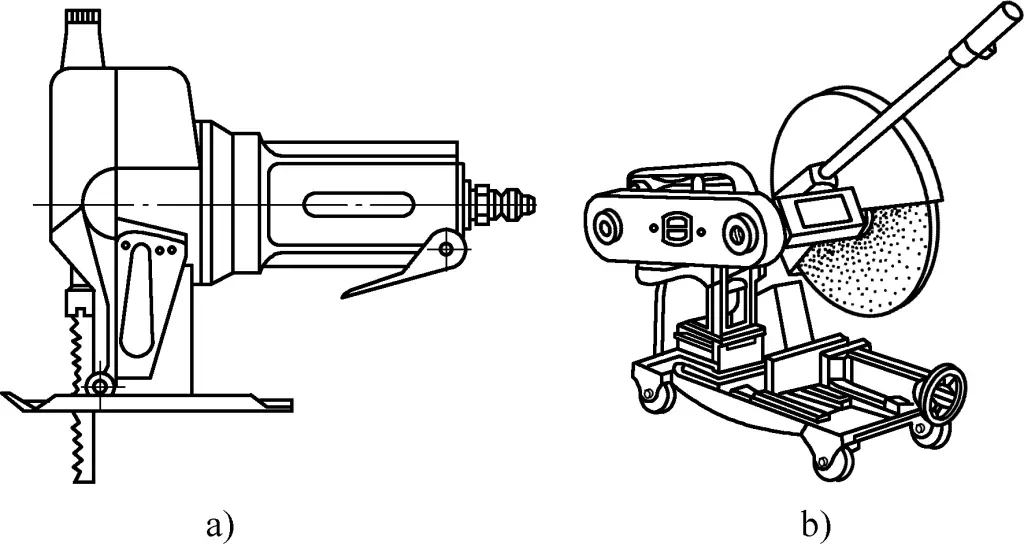

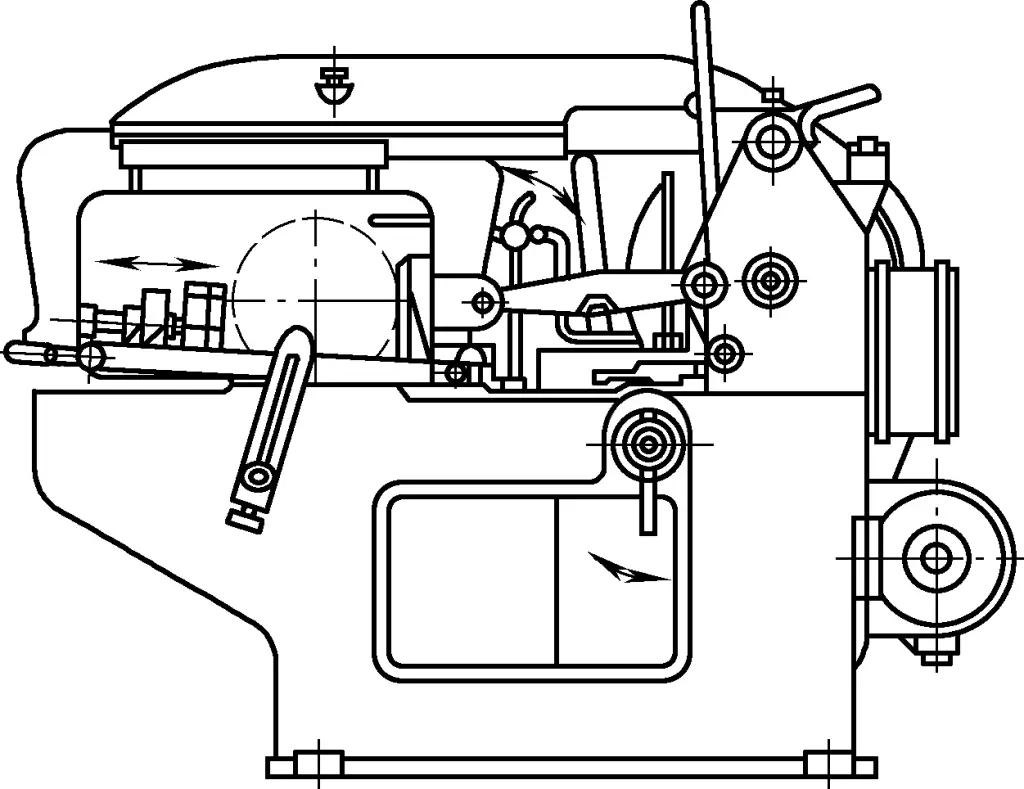

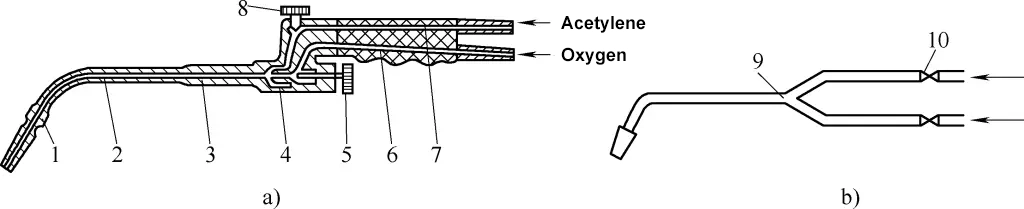

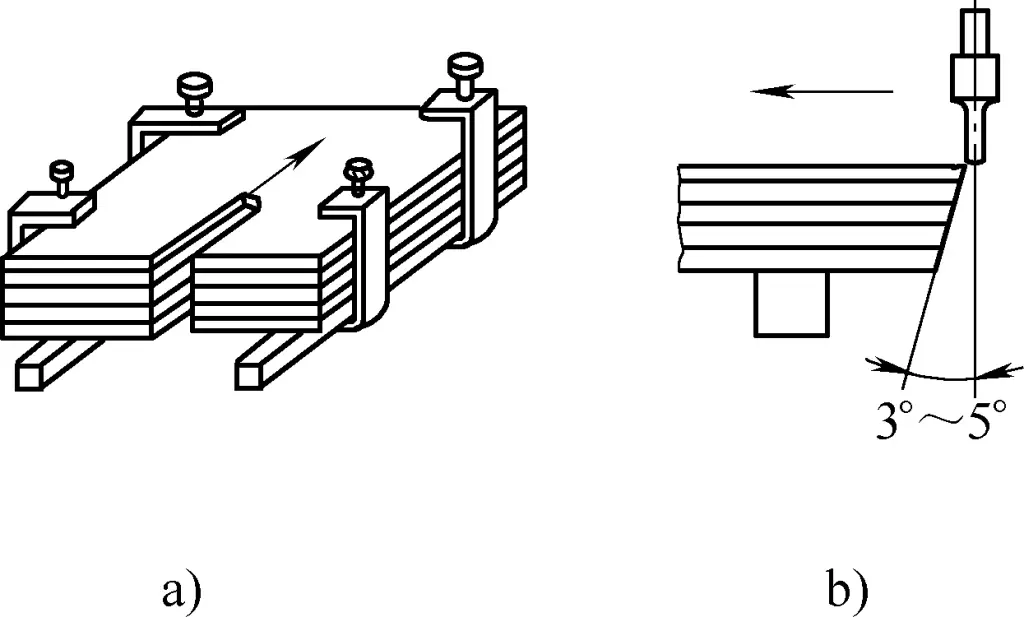

Yukarıda bahsedilen yaygın kesme yöntemleri arasında üretimde en yaygın olarak kullanılanlar şunlardır makaslama maki̇nesi̇delme, oksiasetilen alevle kesme, plazma kesme, lazerle kesme ve bazı kesme işlemleri. Şekil 1a ve 1b, elle kesim için kullanılan yaygın el tipi pnömatik testereleri ve taşlama çarkı kesme makinelerini göstermektedir. Şekil 2'de ise yaygın olarak kullanılan bir yay testere makinesi gösterilmektedir.

II. Makaslama

Kesme, plakaların, profillerin ve çubukların özel kesme ekipmanı veya araçları kullanılarak önceden belirlenmiş düz veya kavisli çizgiler boyunca ayrıldığı ve böylece çeşitli düz ve kavisli anahat boşluklarının (bazen iç şekiller de) elde edildiği bir işleme yöntemidir. Sertleştirilmiş çelik ve sert kırılgan malzemeler (dökme demir, seramik, cam, semente karbür vb.) hariç her türlü malzeme için uygundur.

1. Manuel kesme teknikleri

Manuel kesme, besleme, fazla malzemenin çıkarılması vb. işlemleri içeren sac metal becerilerinin önemli bir parçasıdır. İnce sac parçaların neredeyse tüm şekilleri manuel olarak kesilebilir. Manuel kesme, neredeyse hiçbir kısıtlama olmaksızın esnek ve kullanışlıdır.

(1) Manuel makaslama için aletler

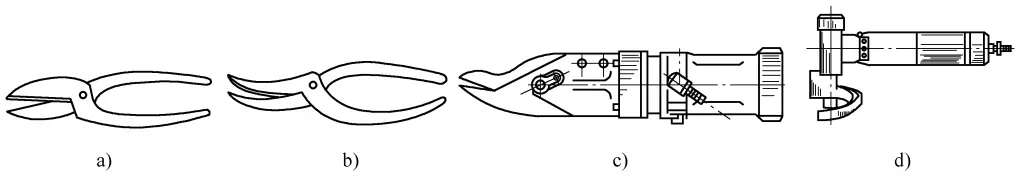

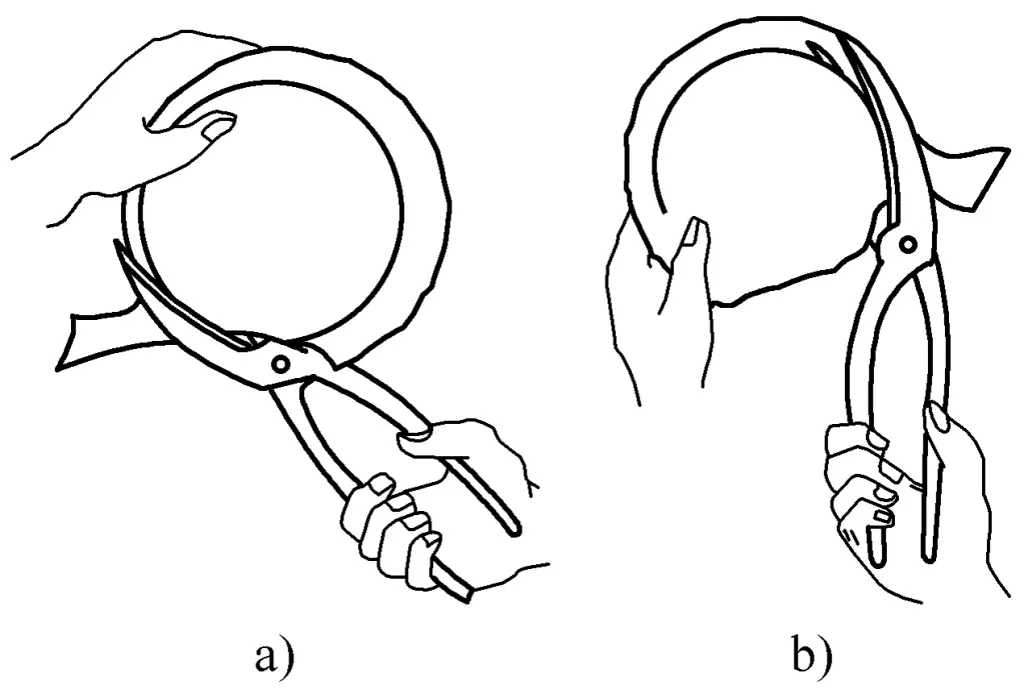

Elle kesme aletleri arasında düz makaslar, kavisli makaslar, pnömatik düz makaslar ve pnömatik delme makasları bulunmaktadır (bkz. Şekil 3).

a) Düz makas

b) Kavisli makas

c) Pnömatik düz makas

d) Pnömatik delme makasları

Düz makaslar, 1,5 mm kalınlığa kadar alüminyum plakaları ve 1 mm kalınlığa kadar çelik plakaları kesebilen, plakaların düz hatlarını kesmek için kullanılan, düz kesici kenarlara sahip elle çalıştırılan makaslardır. Kavisli makaslar, bir kavisi takip eden kesici kenarlara sahiptir, plakaların kavisli hatlarını kesmek için kullanılır, 2 mm kalınlığa kadar alüminyum plakaları ve 0,8 mm kalınlığa kadar çelik plakaları kesebilir. Taşınabilir pnömatik makaslar, 2,5 mm kalınlığa kadar kesme kapasitesine sahip yarı mekanize el makaslarıdır.

(2) Manuel makaslama işlemleri

1) Elle kesme teknikleri

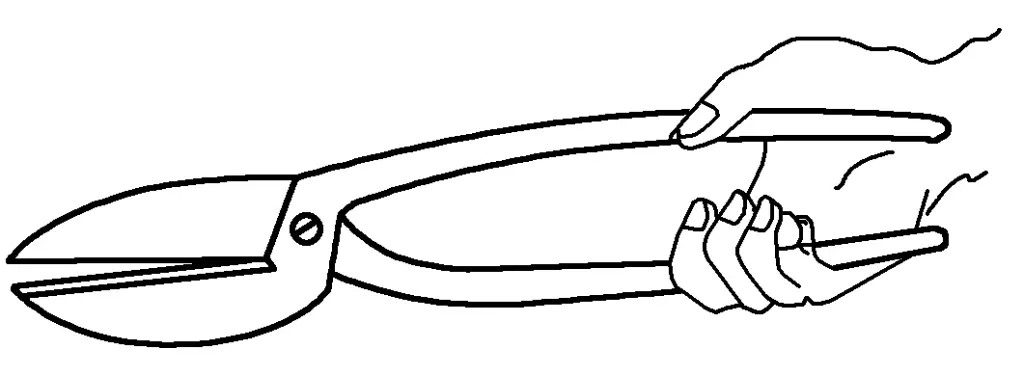

Genel olarak, ince plakaları elle keserken, makası sağ elle ve malzemeyi sol elle tutmak gelenekseldir. Şekil 4 makasın doğru tutulma yöntemini göstermektedir; makas sapı, sapa kuvvet uygulamayı kolaylaştırmak için avuç içinden çok fazla uzamamalı ve sağ elin uygunsuz kavramasını önlemek için kuyruk ucu avuç içinde tutulmamalıdır.

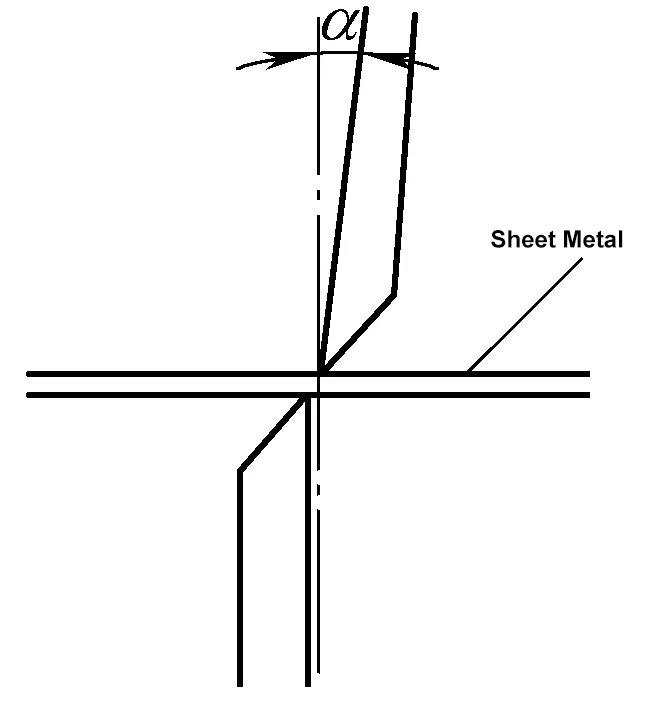

Sol el malzemeyi tutar ve üst bıçağı kesme çizgisiyle (düz veya eğri bir çizgiye teğet) hizalayarak kesme yönünde besler. Kesme sırasında üst bıçak malzemeye sıkıca bastırmalı ve bıçak açısı Şekil 5'te gösterildiği gibi kuvveti kolaylaştıracak şekilde ayarlanmalıdır.

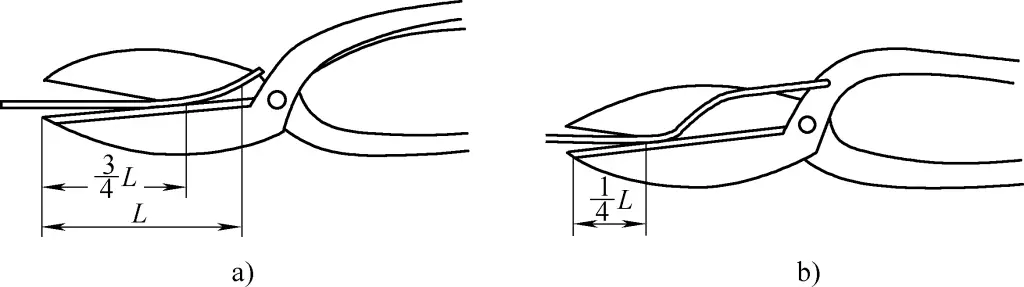

Kesme işleminin başlangıcında, iki bıçak sadece bıçak uzunluğunun 3/4'üne kadar açılmalıdır. Her kesimin sonunda bıçaklar tamamen kapanmamalı, bıçak uzunluğunun 1/4'ünü bırakmalıdır. Başka bir deyişle, makas Şekil 6'da gösterildiği gibi, her kesim uzunluğu bıçak uzunluğunun yaklaşık 1/2'si olacak şekilde, bıçak uzunluğunun 1/4 konumundan 3/4 konumuna kadar sadece kısmen açılıp kapanmalıdır.

a) Makaslama başlar

b) Kesme uçları

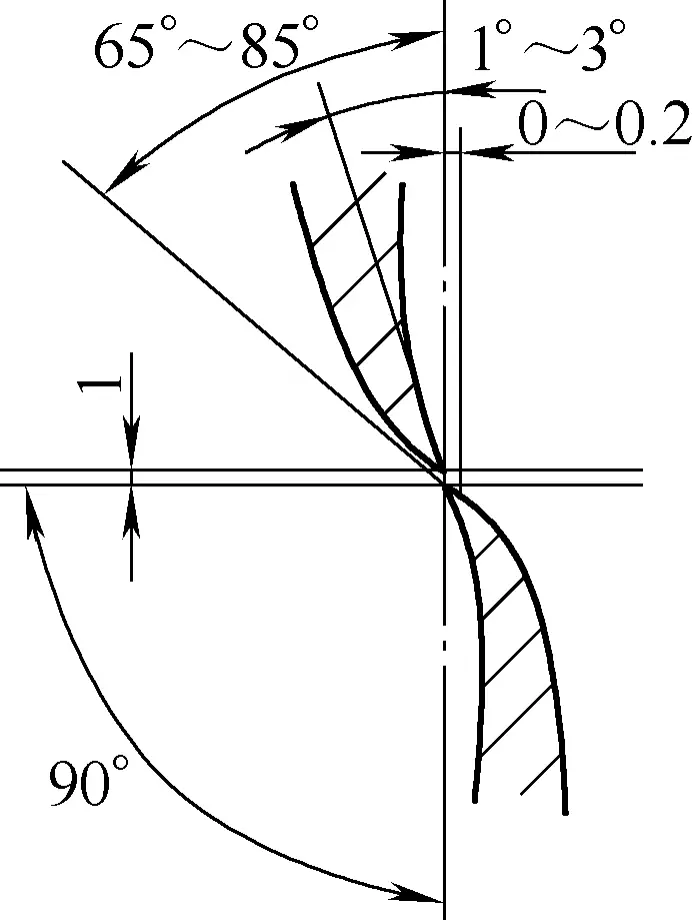

Bıçak kapatma sırasında, kesme hattı boyunca sürekli basınç uygulanmalı ve kesme kenarları üst üste gelmelidir. Şekil 7'de gösterildiği gibi, daha ince malzemeler için daha küçük değerler ve daha kalın malzemeler için daha büyük değerler olmak üzere, iki bıçak arasında 0 ila 0,2 mm'lik bir boşluk bırakılmalıdır.

2) Düz Çizgileri Kesme Yöntemi

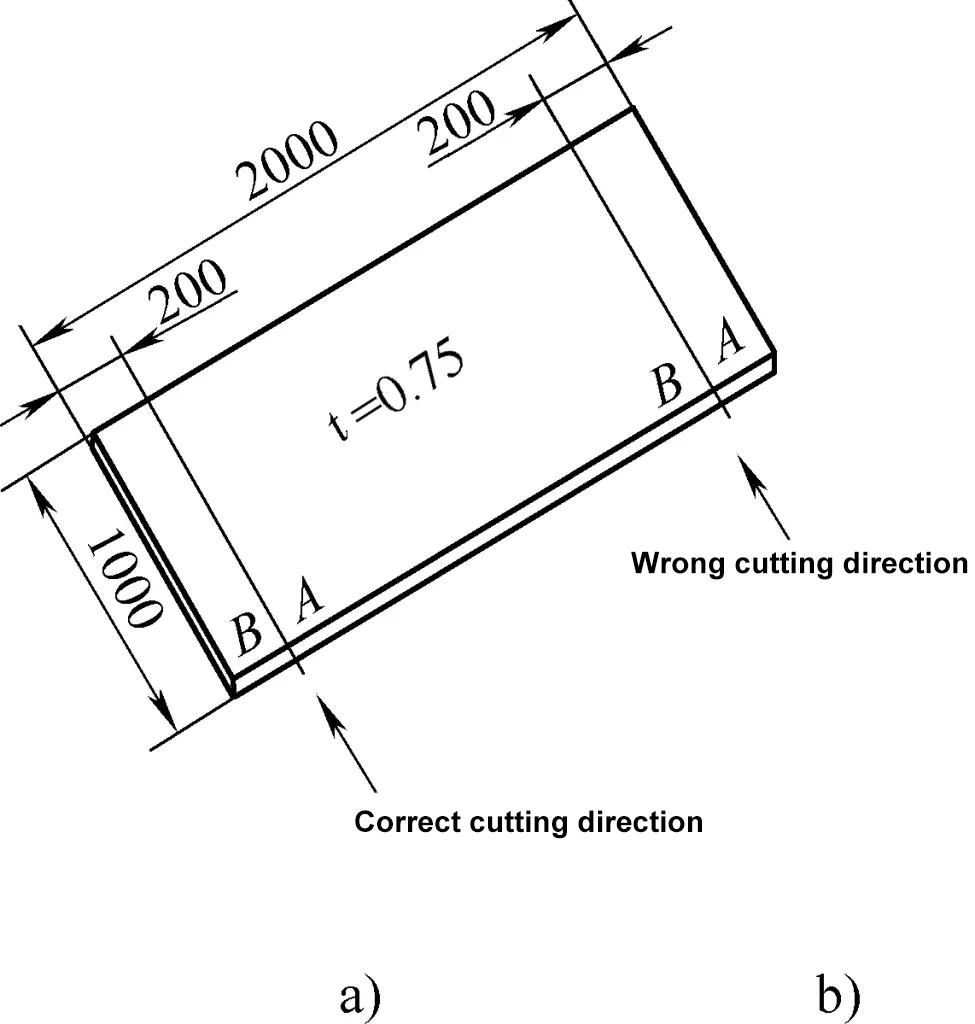

Şekil 8a ve 8b sırasıyla düz çizgileri kesmek için doğru ve yanlış yönleri göstermektedir.

Şekil 8a doğru yönü göstermektedir çünkü kesim işlemi sırasında sağ el makas gövdesini tutar, sağ ayak A noktasına basar, sol el B noktasını tutar. Kesim derinleştikçe, sol el kesim noktasında yırtılmaya yardımcı olmak ve alt makas gövdesi için yer açmak üzere yukarı kalkmalıdır. B plakası küçük olduğu için kolayca kaldırılabilir ve bu da onu doğru yön yapar. Öte yandan, Şekil 8b'de, B noktasının alanı ve ağırlığı daha büyüktür, bu da malzemeyi kaldırmayı ve derin kesmeyi zorlaştırır, bu nedenle yanlış yöndür.

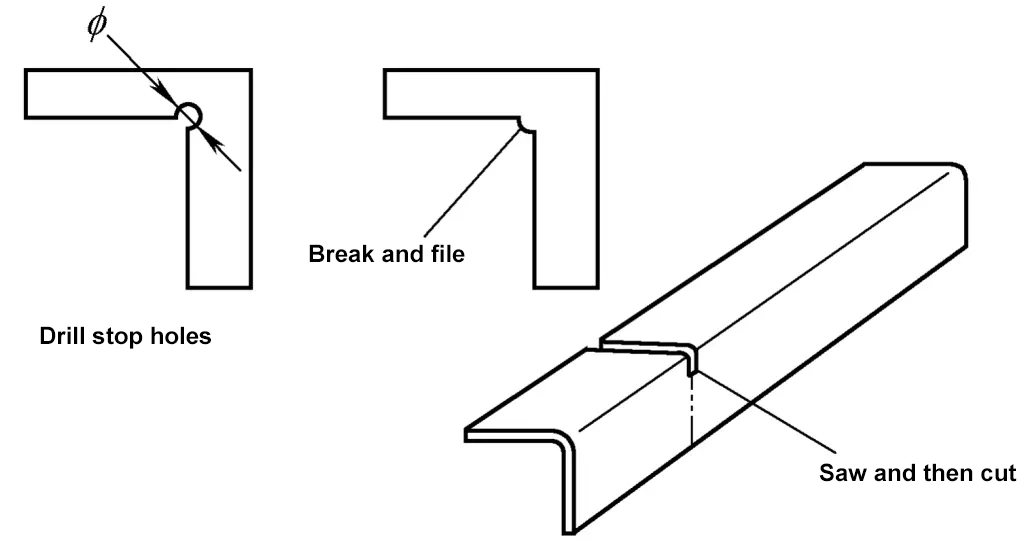

3) İçbükey Köşeleri ve Açılı Malzemeleri Kesme Yöntemi

Sac metal üzerindeki kesme çizgisi iş parçası için içbükey bir şekil oluşturuyorsa, içbükey köşe olarak adlandırılır, içbükey kesme çizgisinin kesişme noktasında bir çatlak durdurma deliği açılmalı veya belirli bir mesafe kesilmeden bırakılmalıdır.

Bir çatlak durdurma deliği açmanın amacı, kesme sırasında her iki taraftaki kesme hatlarının uç konumlarının çatlak durdurma deliğine düşmesini sağlamak veya kesme uçlarının iş parçasının kesişme noktasında iz bırakmaması için belirli bir mesafeyi kesmeden bırakmak ve böylece gerilim yoğunlaşma noktalarını önlemektir.

Genel olarak, kesme çizgilerinin kesişme noktasında belirli bir mesafe kesilmeden bırakılır, bağlantı daha sonra elle kırılır ve son olarak, gerekli şekli ve boyutları elde etmek için bir eğe kullanılır. Diyagonal şekilli parçaları kesmek için önce kök kesilebilir ve ardından Şekil 9'da gösterildiği gibi çizgi makasla kesilebilir.

4) Eğrileri Kesme Yöntemi

Kesme hattı bir eğri olduğunda, makasın hareket yönü, Şekil 10'da gösterildiği gibi operatörün üst bıçağı eğriye teğet kalacak şekilde kontrol etmesini sağlamak için kesme hattını örtmeden eğriyi takip etmelidir.

a) Saat Yönünde

b) Saat Yönünün Tersine

İç delikleri kesme yöntemi, önce sac metalde bir işlem deliği oluşturmak, ardından spiral bir şekilde kavisli makas kullanarak kesme hattı boyunca kademeli olarak büyütmektir. Daha büyük iç delikler için titreşimli bir kesme tercih edilir.

(3) Yaygın Kesim Hataları ve Karşı Önlemler

Sac metalin kesim işlemi sırasında genellikle eksik kesim, boyutsal sapma, kesintili ve düz olmayan kesim hatları, kesikler ve aşırı çapaklar gibi sorunlar ortaya çıkar. Aşağıda, bu sorunları analiz ediyor ve ilgili çözümleri sunuyoruz.

1) Eksik Sac Kesimi

Eksik kesimin başlıca nedenleri şunlardır:

① Üst ve alt kanatlar arasındaki boşluk çok büyük. Farklı sac kalınlıkları için farklı boşluklar uygundur. Çok küçük bir boşluk bıçak aşınmasına ve kesme kuvvetinin artmasına neden olabilirken, çok büyük bir boşluk malzemenin dönmesine ve eksik kesime neden olabilir. Çözüm, bıçak aralığını uygun şekilde ayarlamaktır.

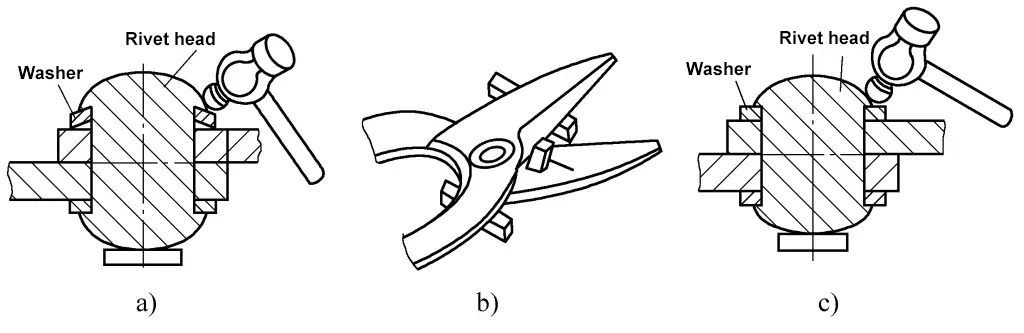

Şekil 11 boşluğu ayarlama yöntemlerini göstermektedir. Şekil 11a'da boşluğu daraltma yöntemi, perçin başının kenarına vurarak makasın dışbükey rondelasına basınç uygulamak, bir miktar metalin aşağı doğru hareket etmesine neden olmak ve bıçak boşluğunu azaltmaktır. Aşırı güç kullanmayın; genellikle kenar çevresinde iki veya üç hafif vuruş yeterlidir.

Şekil 11b'de, boşluğu genişletme yöntemi, bir bıçağın ve sapın altına sabit bir destek yerleştirmek (pivota ne kadar yakınsa o kadar iyidir), ardından diğer bıçağa vurmaktır (yine, pivota ne kadar yakınsa o kadar iyidir). Aşırı güç kullanmayın; genellikle iki veya üç hafif vuruş yeterlidir.

Dışbükey rondela düzleşmişse (Şekil 11c'de gösterildiği gibi), hiçbir çekiç darbesi boşluğu ayarlamayacaktır. Bu durumda çözüm perçini ve dışbükey pulu değiştirmektir.

② Kör bıçak. Çözüm bıçağı keskinleştirmektir.

③ Sac metal çok kalın, elle kesme aralığını aşıyor.

2) Kesimde Boyutsal Sapma

Boyutsal sapmanın ana nedeni, makasın üst bıçağının sac metal üzerindeki kesme çizgisiyle hizalanmamasıdır. Düz kesim çizgileri için, üst bıçak çizgi boyunca hizalanmalı ve aşağı bastırılmalıdır. Kavisli çizgiler için, makas çizilen çizgiyi örtmekten kaçınmalı ve üst bıçak saca basmalı ve kesim sırasında çizgiye teğet kalmalıdır.

3) Kesintili ve Düz Olmayan Kesim Hatları

Bunun nedeni:

① Ardışık kesimler sırasında makas ve sac levha arasında gevşek bağlantı. Üst bıçağın sürekli olarak çizgi ile hizalanması bu durumu önleyebilir.

② Uzun süreli kullanım bıçakların bükülmesine, dışa veya içe doğru bir eğri oluşturmasına neden olur. Çözüm, bıçağı düzeltmek veya makası değiştirmektir.

4) Kesimler

Kesim kusurlarının başlıca nedenleri şunlardır:

① İş parçasının içbükey köşesinde çatlak durdurma delikleri açmamak veya makasın çizgiyi aşmasına izin vermek, gerilim yoğunlaşma noktaları haline gelen ve sonunda çeşitli çatlaklara yol açan kesilmemiş çizgiler bırakmak. Tek çözüm, çatlak durdurma delikleri açmak veya gerektiği gibi dosyalama kenar boşlukları bırakmaktır.

② Üst ve alt bıçak boşluklarının çok küçük olması, kesme sırasında tüm bıçağın kapanmasına ve parçayı sıkıştırmasına neden olur. Çözüm, bıçak aralığını ayarlamak ve kesim sırasında bıçakları tamamen kapatmaktan kaçınmak, bıçak uzunluğunun dörtte birini bırakmak ve ardından daha fazla kesim yapmaktır.

5) Aşırı Çapak

Aşırı çapakların ana nedenleri şunlardır:

① İster çok büyük ister çok küçük olsun, büyük çapaklara neden olan yanlış bıçak boşluğu. Çözüm, boşluğu ayarlamak ve optimum boşluğu bulmak için birkaç kez test kesimi yapmaktır.

② Kör bıçaklar. Kör bıçaklar aşırı çapaklanmaya da neden olur, bu nedenle bıçakların düzenli olarak bilenmesi ürün kalitesini ve işleme verimliliğini artırır.

(4) Kesme İşlemleri Sırasında Alınacak Önlemler

Sac metal kesimi sırasında aşağıdakilere dikkat edin:

1) İnce sacların elle kesilmesi sırasında, bıçakları en etkili kesim konumunda tutmak için bıçakların kesme yüzeyleri sac yüzeyine dik kalmalıdır. Kesme yüzeyinin sac yüzeyine doğru eğilmesi, aşırı çapaklara ve hatta eksik kesimlere veya iş parçasının bıçakların pivot düzlemleri arasında sıkışmasına neden olacağından yasaktır.

2) Bıçakların iş parçası üzerine uyguladığı kesme kuvveti sürekli ve düzgün olmalıdır. Daha kalın levhaları keserken, kesme kuvvetini artırmak için makasın arkasını çekiçlemekten kaçının, çünkü bu bıçak kenarlarına zarar verebilir ve eğrileri kırık çizgilere dönüştürerek kesim kalitesini etkileyebilir. Bunun yerine, kesme kuvvetini artırmak için makas saplarının uzunluğunu, örneğin çelik bir boru takarak uzatın.

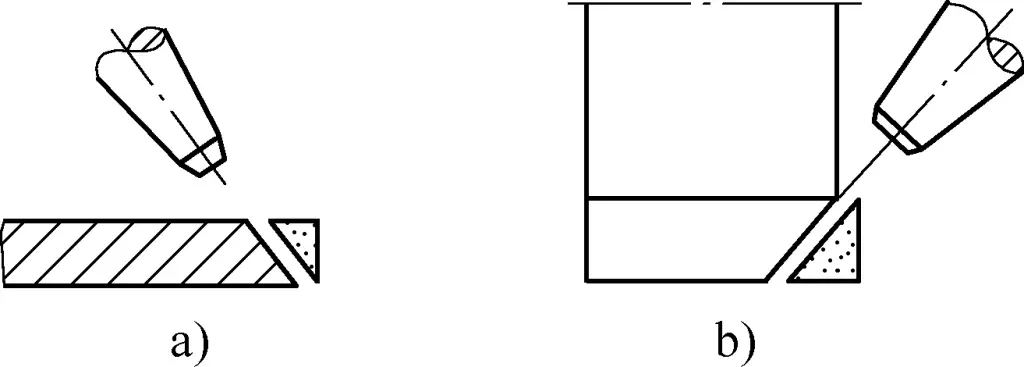

2. Manuel Keskileme Teknikleri

Manuel kesme gibi, manuel keskileme de önemli bir sac kesme becerisidir ve genellikle 3 mm'den kalın sacları kesmek için kullanılır. Keskileme, keski aletleri ve balyoz kullanılarak tamamlanır.

Keskileme, iş parçasını işlemek için keski bıçağının kesme hareketini kullanır. Manuel keskilemenin ana özelliği, çalışma pozisyonu veya parçaların şekli ile sınırlı olmaması, işlemi basit ve esnek hale getirmesidir.

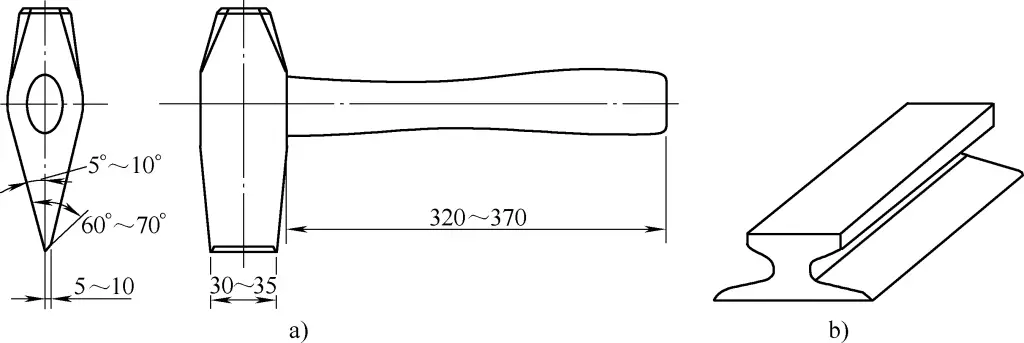

(1) El kesme aletleri

Yaygın olarak kullanılan el kesme aletleri - kezi, Şekil 12'de gösterildiği gibi üst kezi ve alt kezi olarak ikiye ayrılır. Bunlar arasında alt kezi genellikle atık makas bıçaklarından yapılır veya çelik raylardan işlenir (bkz. Şekil 12b).

a) Üst kezi boyutları

b) Alt kezi

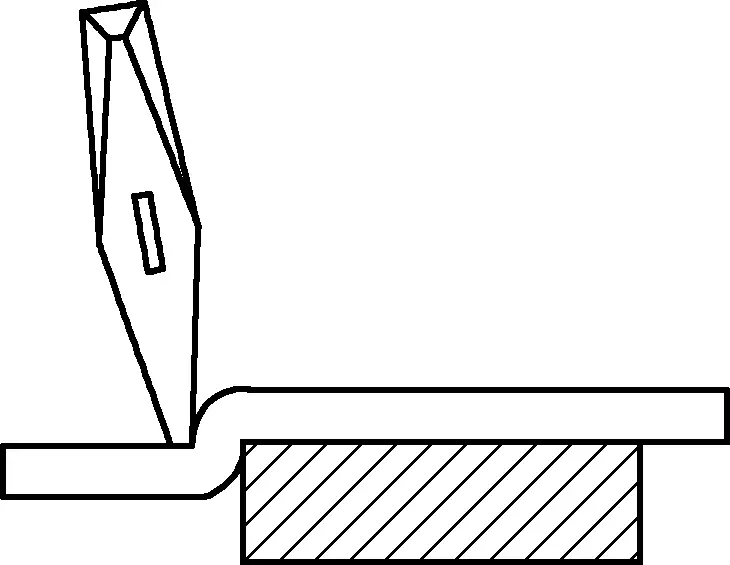

Üst kezi'nin bıçak kısmı asimetrik bir kama şekline sahiptir. Kesim sırasında bıçak ucunun sol tarafı (bkz. Şekil 12a) işlenmemiş parça, sağ tarafı ise atık kısımdır. Üstteki çekiçleme kuvveti altında, kezi'nin bıçak ucu kezi ekseni boyunca parça malzemesine sıkıştırılır.

Bıçak ucu sac levhanın çoğuna sıkıştığında, asimetrik kama şeklindeki bıçağın atık tarafındaki önemli sıkıştırma kuvveti nedeniyle, bıçak ucu sac levhanın altına ulaşmadan önce sac levha bıçak ucu hattı boyunca yırtılır ve malzemeyi ayırır.

Şekil 12a'da görülebileceği gibi, kezi'nin bıçak ucunun kesiti genel aletlerden farklıdır. Kalın ve geniş bıçak ucu, kezinin önemli darbe kuvveti altında deforme olmamasını veya kırılmamasını sağlar ve bıçak ucunun kırılmaya veya fırlamaya neden olabilecek ve potansiyel olarak yaralanmaya neden olabilecek sert ve kırılgan malzemelere gömülmesini önler. Öncelikle kezi'nin malzemeleri (özellikle sac metalleri) ayırma işlevini sağlar.

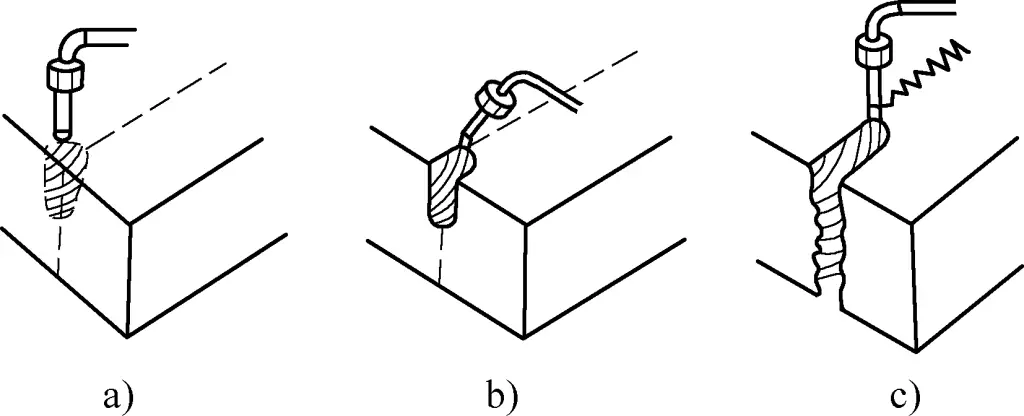

(2) Elle kesme teknikleri

Bir iş parçası üzerinde elle kesme işlemi gerçekleştirmeden önce, kişi öncelikle parça çizimine aşina olmalı, iş parçasının şeklini ve boyutlarını anlamalıdır. Seçilen kezi, Şekil 12a'da gösterildiği gibi yaklaşık 320-370 mm uzunluğunda bir sapa ve yaklaşık 5-10 mm'lik bir bıçak kalınlığına sahip olmalıdır.

Elle kesim yaparken, avuç içi aşağıya bakmalı ve kezi sapı el ile kezi sapının ucundan yaklaşık 30-40 mm uzakta tutulmalıdır.

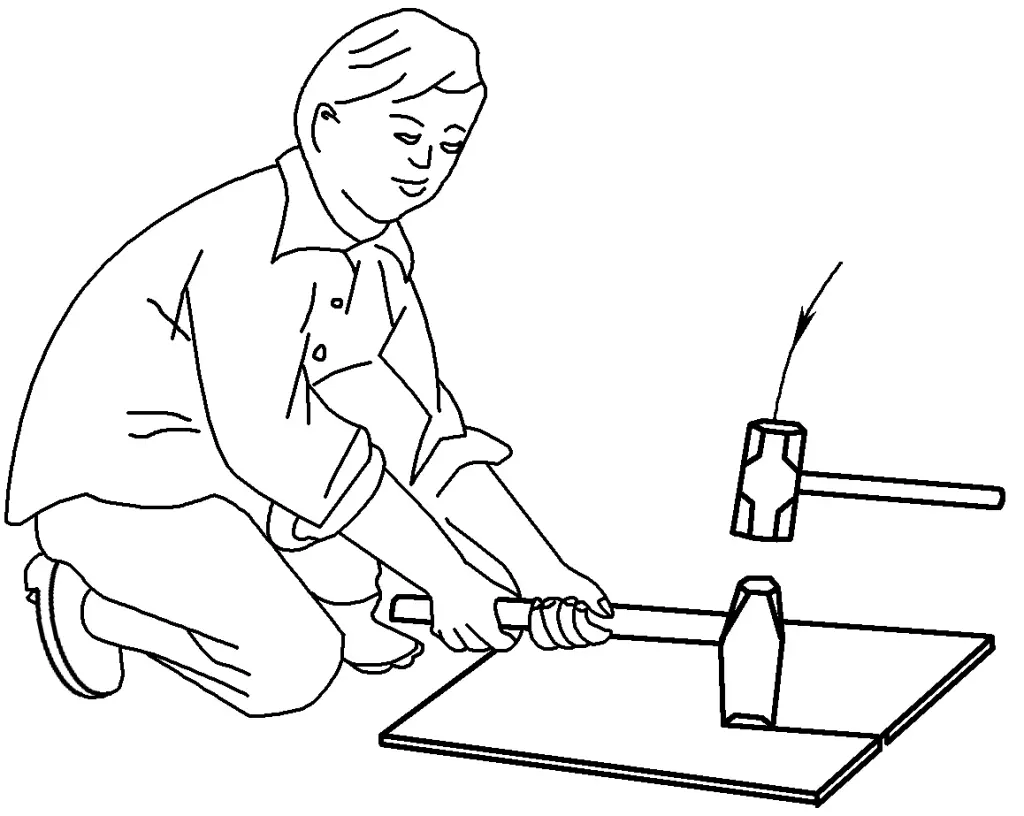

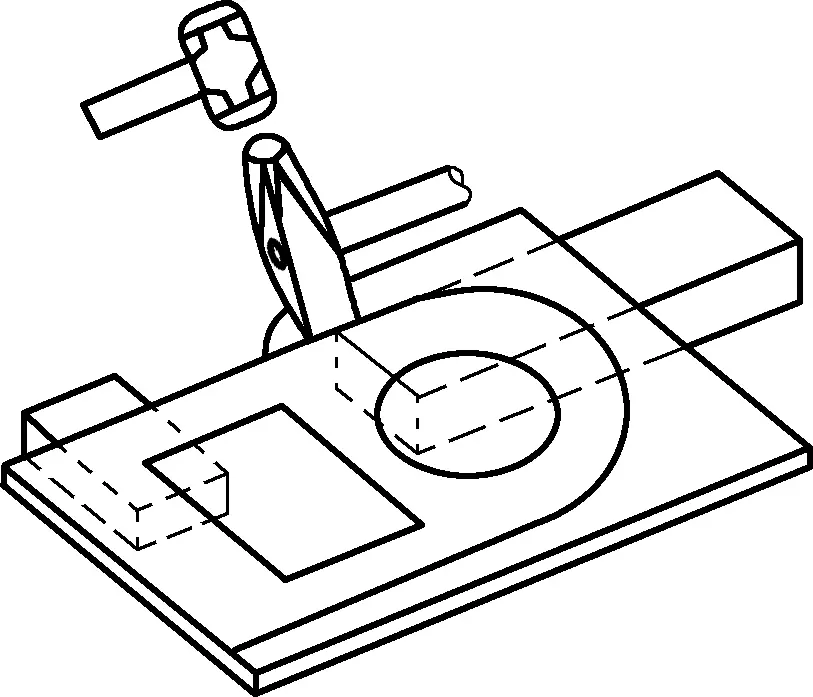

Kesme işlemi iki kişi tarafından birlikte yapılır. Kezi sapını tutan kişi iki eliyle sıkıca kavrar ve kezi hafifçe eğik hale getirir. Bıçağın ucunu sac üzerindeki çizgiyle hizaladıktan sonra keziyi düzeltir, hafifçe dik durur ve bıçağın ucuna odaklanırlar. Ardından diğer kişi bir balyozla kezinin tepesine vurarak vuruşların düz ve doğru olmasını sağlar. Platform üzerindeki işaretli çelik plakaları keserken, kezi sapını tutan kişi çömelmeli, hafifçe öne eğilmeli, ancak başını dik ve hafifçe geride tutmalıdır.

Öne eğilmek sapı dikey olarak sabit tutmaya yardımcı olur ve başı hafifçe geride tutmak çizgiyi gözlemlemeyi, hizalamayı ve çekiç kullanıcısının kazara yanlış vuruş yapmasını önlemeyi kolaylaştırır. Şekil 13'te gösterildiği gibi sol ayak, baldır yere dikey, uyluk iki kol arasında olacak şekilde hafifçe öne doğru adım atmalı ve sağ ayak, taban yere değecek şekilde hafifçe geriye doğru eğilmelidir.

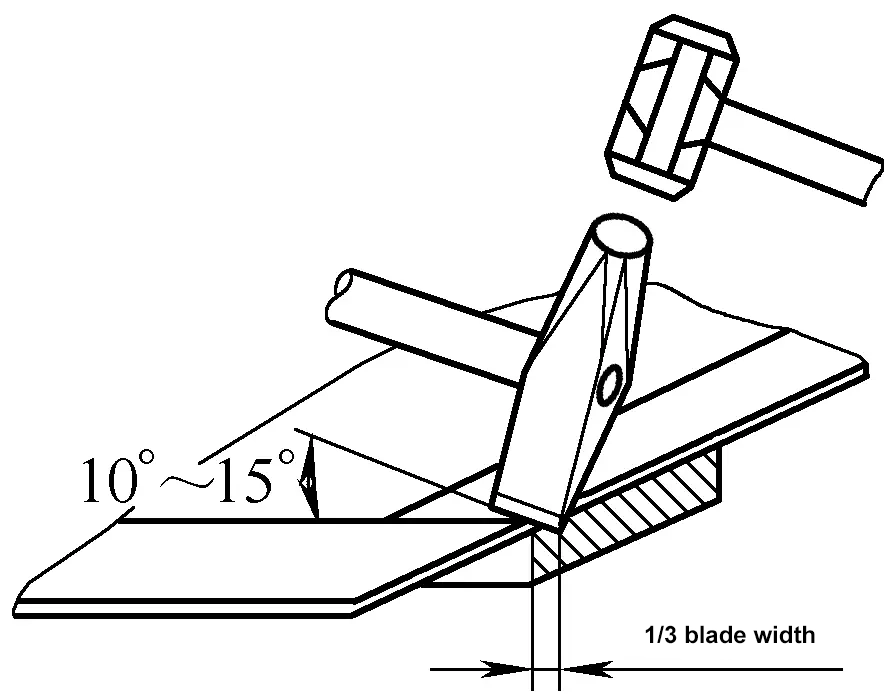

Kesim sırasında, kezi bıçağının ön ucunu çalışma çizgisiyle hizalayın ve kezinin sac levhaya tamamen bastırılmadığından emin olun. Kesme işlemi sacın kenarından başlamalı, kezi bıçağının 1/3'ü sac kenarının ötesine uzanmalı ve alt kezi bıçağı ile hizalanmalıdır.

Levhanın kenarı kesildikten sonra, aşağı doğru kesmeye devam etmek için bıçağı çizgiyle hizalayın. Bu noktada, çizginin gözlemlenmesini kolaylaştırmak, çekiçleme kuvvetini kezinin ön kısmına odaklamak ve Şekil 14'te gösterildiği gibi levhanın sürekli kesilmesini sağlamak için bıçağın arka ucu 10°-15° yukarı doğru eğilmelidir.

Kezi'nin üst kısmını çekiçledikten sonra, bıçağın arka ucunu hızlıca yukarı doğru eğin, bıçağın ön ucunun kesme çizgisi tamamen bitene kadar kesme oluğu boyunca geriye doğru kaymasını sağlayın. Kesimin sonuna yaklaşırken, bıçağa ve platform yüzeyine zarar vermemek için hafifçe çekiçleyin.

Kesme işlemi sırasında, bıçak ucu tarafının etkisi nedeniyle, sac metal yanal olarak bükülecek ve yerel ekstrüzyon nedeniyle eğrilecektir, bu nedenle kesimden sonra saca düzleştirilmiş düzeltme uygulanmalıdır.

Kesme işlemini tamamladıktan sonra çalışma alanını derhal temizleyin.

(3) Elle kesme adımları ve yöntemleri

Kesilecek sac metal parçaların çeşitliliğine rağmen, kesme işlemine yönelik adımlar ve yöntemler genellikle aynıdır. Aşağıda elle kesme adımları ve yöntemlerinin ayrıntılı açıklaması bir örnek üzerinden verilmektedir.

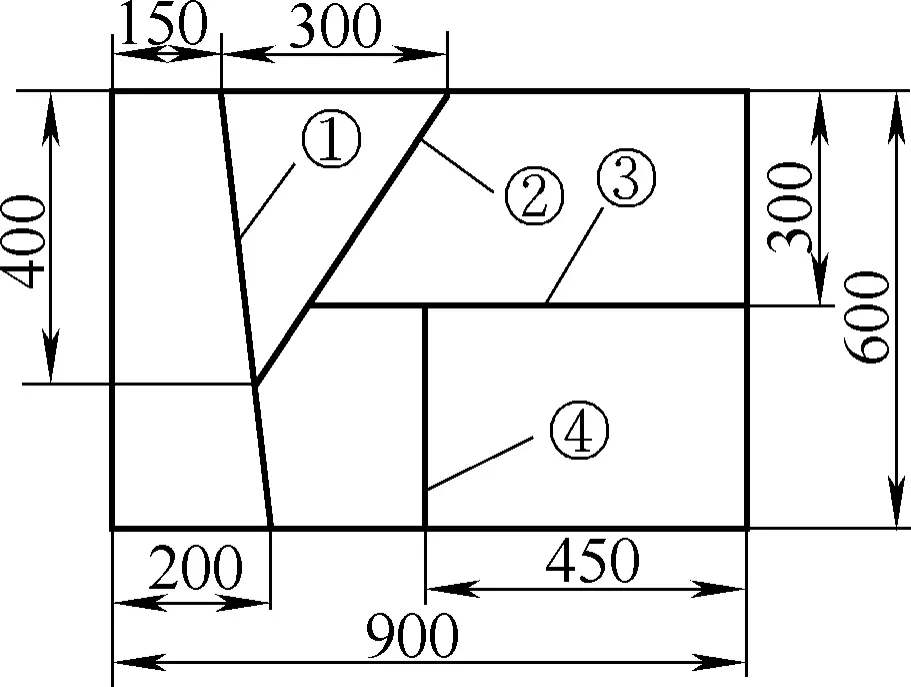

Şekil 15'te gösterilen iş parçası 4 mm kalınlığında Q235A çelik plakadan yapılmıştır. İç deliğin köşeleri kesimden sonra çatlamamalıdır. Kesme adımları ve yöntemleri aşağıdaki gibidir:

1) İşaretleme

İşlenecek sac levhayı hazırlayın, işaretleme için bir şablon kullanın veya deseni 1:1 ölçekte doğrudan sac levha üzerine çizin. Doğru hizalamayı kolaylaştırmak için, önce başlangıç kesim noktasını belirleyin, ardından Şekil 16'da gösterildiği gibi alt kezi bıçağıyla hizalamak için başlangıç çizgisini sac levhanın kenarına çizin.

1-Başlangıç hattı

2-Alt kezi bıçağı

2) Kesim sırasını belirleyin

İş parçası modelini analiz edin ve kesim sırasını belirleyin. Genel olarak kesme sırası şöyledir: önce dış şekil, sonra iç delikler; önce düz çizgiler, sonra eğriler; önce bütün parçalar, sonra bölümler. Şekil 15'te gösterilen iş parçası için kesme sırası Şekil 17'de gösterildiği gibi düzenlenmiştir.

3) Düz Kesitlerin Kesilmesi

Düz kesitler için kesim yöntemi şöyledir:

① Kesmeye başlayın.

Levhayı, fazla malzeme kesme kenarının dışına taşacak şekilde alt kesme kenarının üzerine düz olarak yerleştirin ve alt kenarla çakışacak şekilde kesme çizgisiyle doğru bir şekilde hizalayın. Kesicinin konumu ve açısı Şekil 14'te gösterildiği gibidir.

Kesime başlarken, başlangıç kesimi doğru değilse ayarlamaya izin vermek ve kesici kenarların çarpışmadan zarar görmesini önlemek için çekiçleme kuvveti daha hafif olmalıdır. Başlangıç kesiminin doğru olduğu onaylandıktan sonra, alt kesicinin kenarı boyunca kademeli olarak düz kesime devam edin.

② Kesme.

Kesme işlemi sırasında, sacın kesme çizgisinin alt kenarla hizalandığından emin olun, üst kesicide uygun bir açıyı koruyun ve iki kenarı yakın tutun. Bunun yapılmaması, Şekil 18'de gösterildiği gibi eksik kesimlere ve bükülme deformasyonuna neden olabilir.

Kesim sırasında kaliteyi artırmak için sapmaları sürekli olarak düzeltin ve çekiçleme kuvvetini ayarlayın. Bu, operatörün gözlemci kalmasını ve çekiççinin kesici tutucunun komutlarını takip etmesiyle yakın koordinasyon içinde olmasını gerektirir.

4) Kavisli Kesitlerin Kesilmesi

Kavisli kesitler için kesme yöntemi:

① Kesmeye başlayın.

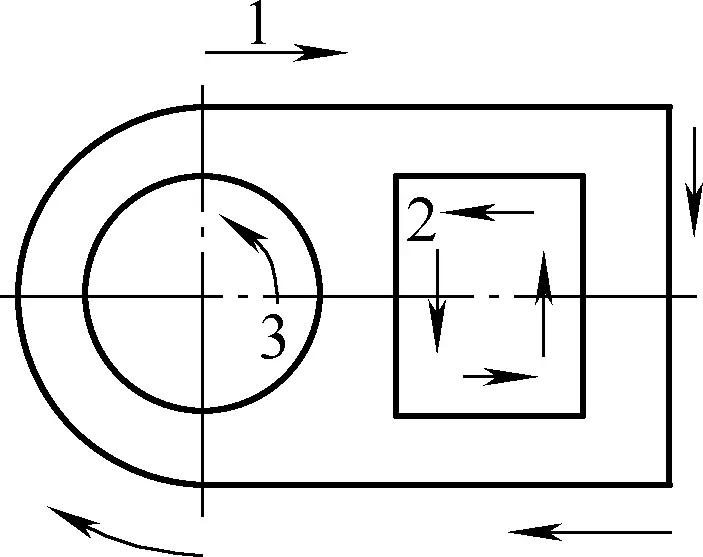

Kesim kavisli bir bölüme ulaştığında, paraziti önlemek için önce tamamlanmış düz bölümden fazla malzemeyi kesin. Deformasyonu en aza indirmek için dairesel parçayı alt kenara yerleştirin ve kesme işlemi için daima alt kenarın ucunu kullanarak iş parçasını sürekli döndürün (bkz. Şekil 19).

② Kesme.

Eğrileri keserken, hem üst hem de alt kenarlar düzdür, bu nedenle her kesim yalnızca bir parça oluşturur. Eğrileri kesmenin özü, eğrinin teğetleri boyunca düz segmentler keserek eğriye yaklaşan bir çokgen oluşturmaktır. Segmentler ne kadar kısa olursa eğriye o kadar yakın olur.

Eğrileri kesmek için gereklilik, her kesimi minimum düzeyde tutmak ve levhayı sık sık döndürmektir; çekiç darbeleri kısa ve uygun güçte olmalıdır.

5) İç Kare Deliklerin Kesilmesi

İç kare deliklerin doğru açılmasını sağlamak için Şekil 20'de gösterildiği gibi hizalayın. Kesime başlamak için, üst kenara sac ile temas noktasında hafifçe vurun. İlk kesim kenar genişliğinin 2-3 katına ulaştığında, üst kenarı düz bir şekilde yatırın ve tamamen kesin (bkz. Şekil 21). Açma işleminden sonra, kesme yöntemi düz kesitlerle aynıdır.

a) Çizgi Çizerek Hizalama

b) Çizgi Üzerinde Düz Kenar ile Hizalama

6) İç Dairesel Deliklerin Kesilmesi

İç dairesel delikleri kesmek için önce başlangıç noktasını seçin. Kesmeye başlamayı kolaylaştırmak için, kolay sıkıştırma sağlayan bir nokta seçin ve bu noktadaki teğeti alt kenarla hizalayın (bkz. Şekil 22). Kesme yöntemi kavisli kesitlere benzerdir.

(4) Manuel Kesme İşlemleri için Önlemler

Manuel kesim sırasında kesme kuvveti, ikinci bir kişinin kesicinin tepesine balyozla vurmasıyla uygulanır. Çekiç kesiciye temas ettiği anda, çekiç ve kesicinin merkez çizgileri sac düzlemine hizalı ve dik olmalıdır.

Sap tutucunun duruşu doğru, tutuşu sabit ve kesici hizalaması hızlı ve doğru olmalıdır. Çekiççi düz ve hassas bir şekilde vurmalı, her iki taraf da odaklanmış ve koordineli olmalıdır.

Kesme sırasında yayalar için çevreyi kontrol edin; doğruluk ve denge sağlanana kadar düşük çekiç yüksekliği ile başlayın, ardından çekiç yüksekliğini ve kuvvetini artırın.

Eldivenler dokunsal geri bildirimi azalttığından ve kavrama kaybına neden olarak kazalara yol açabileceğinden, operatörler, özellikle de çekiçleyici kesim yaparken eldiven giymemelidir. Yaralanmaları önlemek için çapak alma, iş parçalarını taşıma ve fazla malzeme için eldiven giyilmelidir.

Balyoz ve kesicinin sıkılığını sık sık kontrol edin ve uzun süreli kullanımdan kaynaklanan gevşemeyi önlemek için sapın takozlarla sabitlendiğinden emin olun. Ayrıca, çekiçlemenin neden olduğu uçan parçalardan kaynaklanan yaralanmaları önlemek için kesicinin üst kısmını keskinleştirin ve çapakları giderin.

İş parçası kopmak üzereyken, kesme kenarlarına veya yüzeye zarar vermemek için yavaşça kesin veya bir el çekici kullanın.

3. Mekanik Kesme Teknikleri

Mekanik kesme, yüksek verimliliği ve hassasiyeti nedeniyle sac metal kesiminde yaygın olarak kullanılan sacları kesmek ve ayırmak için özel ekipman kullanır.

(1) Mekanik Kesme Ekipmanı

Mekanik kesme ekipmanı giyotin makasları, titreşimli makasları ve döner makasları içerir.

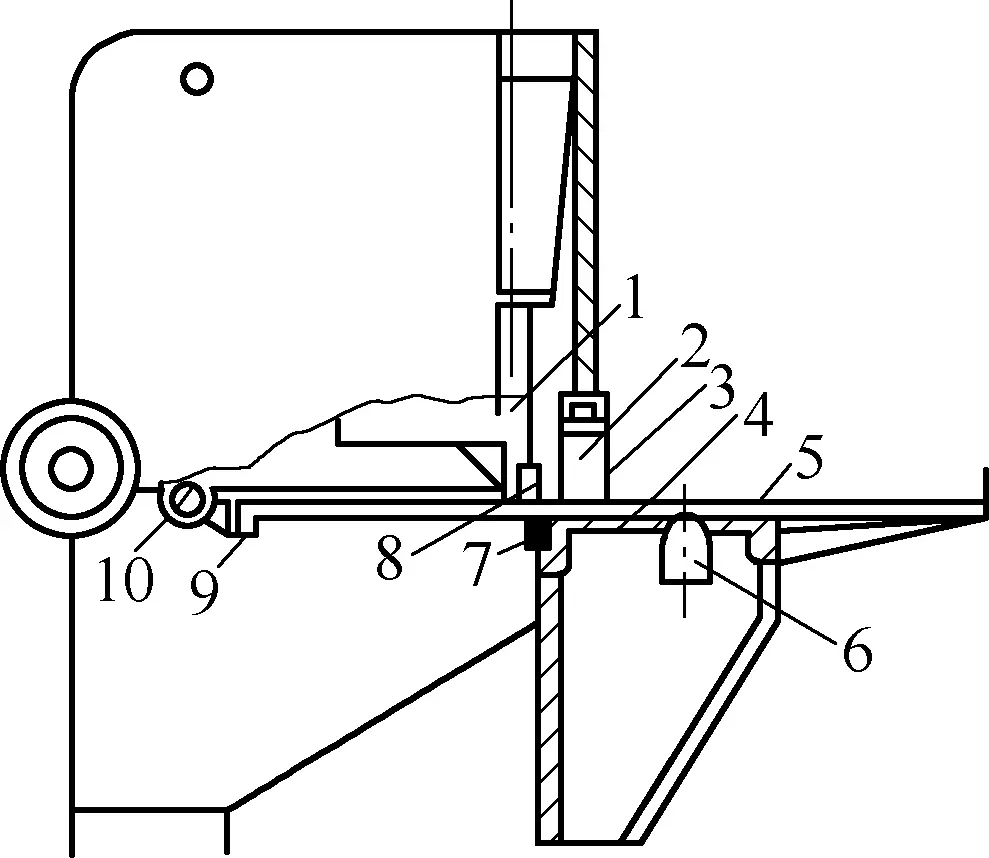

Giyotin makaslar öncelikle levhaları düz çizgiler halinde kesmek için kullanılır, üst ve alt kesme kenarlarında doğrusal bıçaklar kullanma prensibine göre çalışır.

Şekil 23'te giyotin makas prensibinin bir şeması gösterilmektedir. Üst bıçak (8) bıçak tutucusuna (1), alt bıçak (7) ise tablaya (4) sabitlenmiştir. Bilyeler (6), konumlandırma pimi (10) tarafından konumlandırılan arka dayama (9) ile sac hareketini kolaylaştırır.

1-Bıçak Tutucu

2-Hidrolik Kelepçe Silindiri

3-Kapaklı Plaka

4-Tablo

5 Yaprak

6-Toplar

7-Alt Bıçak

8-Üst Bıçak

9-Arka Gösterge

10-Pozisyonlama Pimi

Hidrolik basınç silindiri 2, levhayı bastırmak için kullanılır ve kesme sırasında dönmesini önler. Koruyucu plaka 3, işle ilgili kazaları önlemek için bir güvenlik cihazıdır. Çalışma sırasında krank mili, üst ve alt kesme bıçaklarının göreceli hareketini kullanarak malzemeyi kesen kesme sürgüsünü tahrik eder.

Kesme makineleri, iletim yöntemlerine göre mekanik şanzımanlı kesme makineleri ve hidrolik şanzımanlı kesme makineleri olarak sınıflandırılır. Plaka kalınlığı 10 mm'den az olan kesme makineleri çoğunlukla mekanik iletim yapısına sahipken, plaka kalınlığı 10 mm'den fazla olanlar çoğunlukla hidrolik iletim yapılarını kullanır.

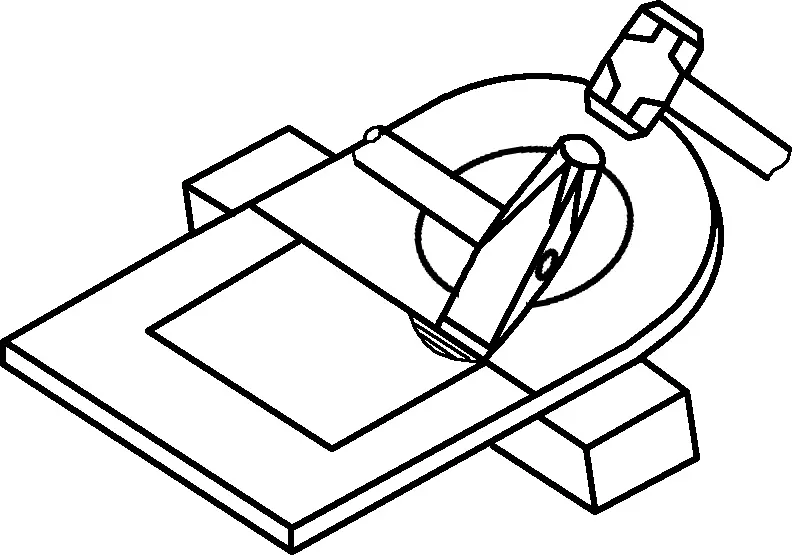

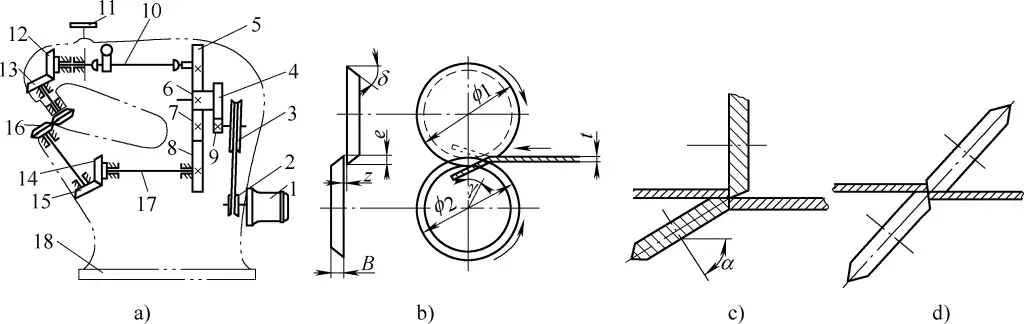

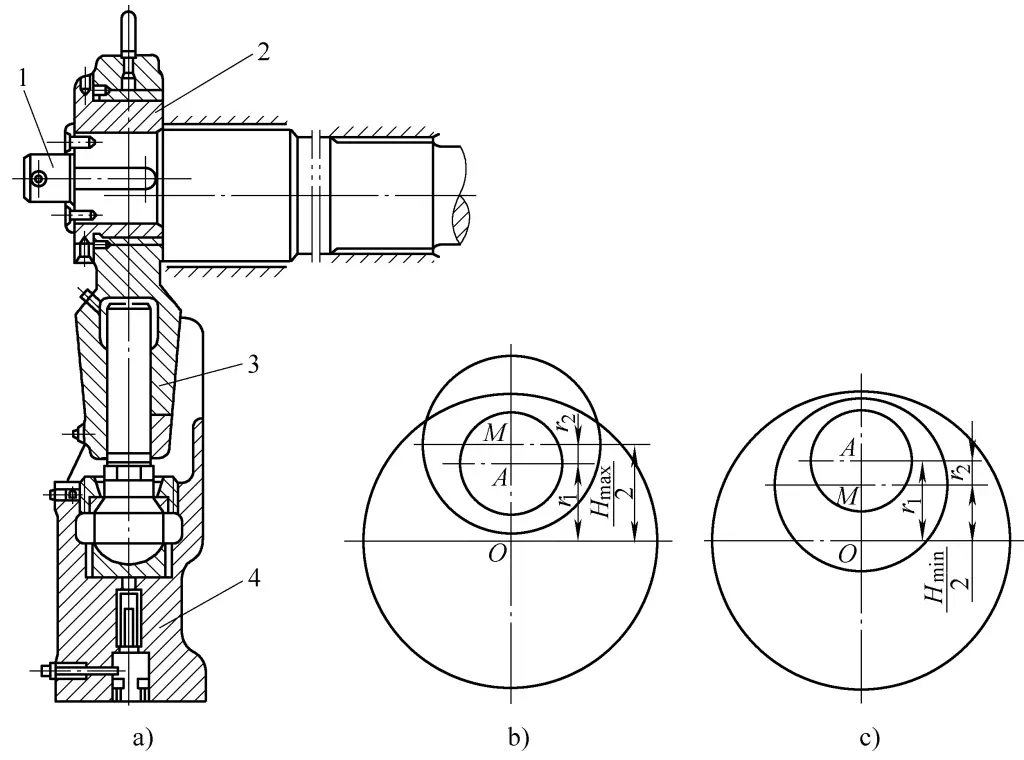

Titreşimli makaslar genellikle 2 mm'den daha az kalınlıktaki levhaları işlemek için kullanılan çizgilere veya şablonlara dayalı kesim için kullanılır. Çalışma prensibi, mekanik aktarım yoluyla üst bıçağın alt bıçağa karşı yüksek hızlı ileri geri hareket üretmesini ve levhayı küçük parçalara kesmesini içerir. Bu nedenle, daha büyük eğrilik yarıçaplarına sahip kavisli dış ve iç profilleri kesmek için de kullanılabilir. Yapısı ve çalışma prensibi Şekil 24'te gösterilmiştir.

a) Görünüş

b) Üst ve Alt Kanatlar

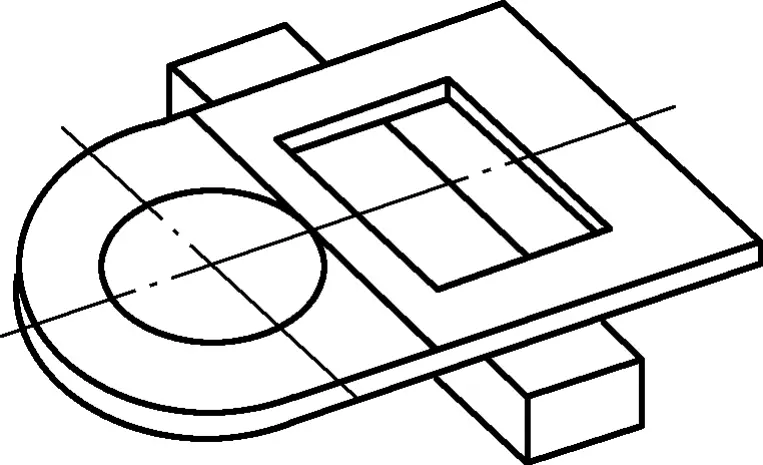

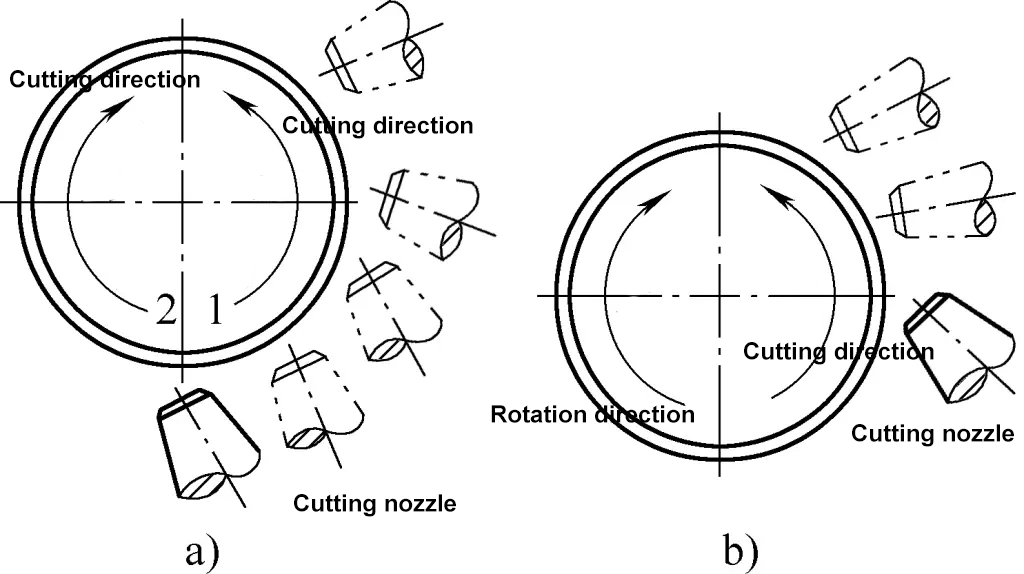

Haddeleme makaslama makinesi, bir eğri boyunca düz çizgi kesme veya kesme işlemi gerçekleştirebilir. Haddeleme makasının dairesel veya kavisli şekilleri kesebilme özelliğinden yararlanarak, büyük kesme veya düzeltme için zımba kalıplarının yerini alabilir. damgalama parçaları Kesme kalitesi ve verimliliği yüksek olmasa da küçük seri üretimde kullanılır. Haddeleme makaslama makinesi, levhayı kesmek için zıt yönlerde dönen bir çift dairesel bıçak kullanır.

Şekil 25a'da haddeleme makas makinesinin yapısı ve çalışma prensibi, Şekil 25b, c ve d'de ise dairesel bıçakların çeşitli konfigürasyonları gösterilmektedir.

a) Haddeleme Makaslama Makinesinin Yapısı

b) Dairesel Bıçakların Düz Konfigürasyonu

c) Dairesel Bıçakların Eğimli Düz Konfigürasyonu

d) Dairesel Bıçakların Eğimli Konfigürasyonu

1-Motor

2, 3-Kasnaklı

4-9-Dişliler

10-Şaft

11-Çalıştırma Kolu

12-15-Bevel Dişliler

16 Dairesel Bıçaklar

17-Tahrik Mili

18-Baz

(2) Makaslama Makineleri ile Makaslamanın Temel Yöntemleri

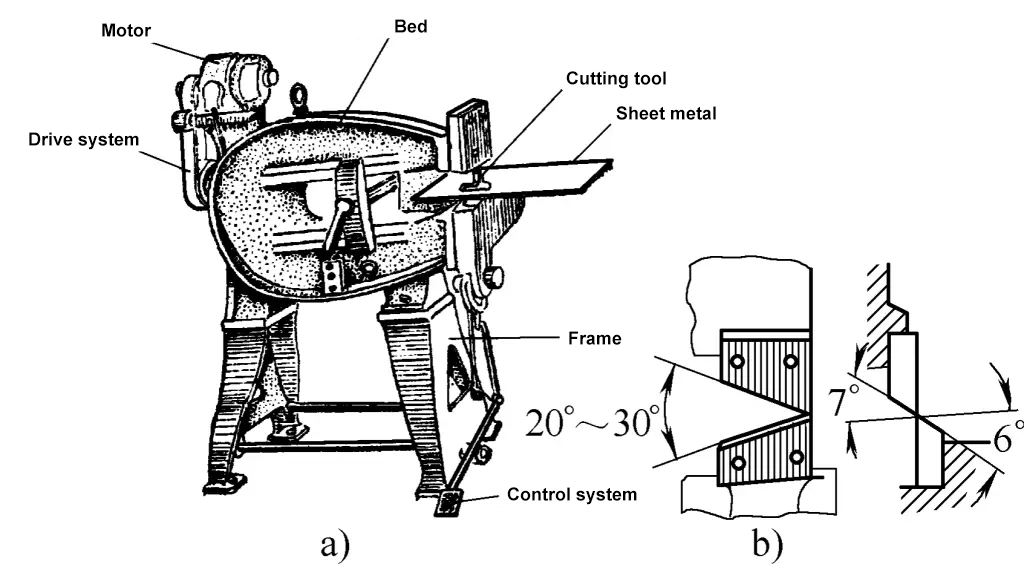

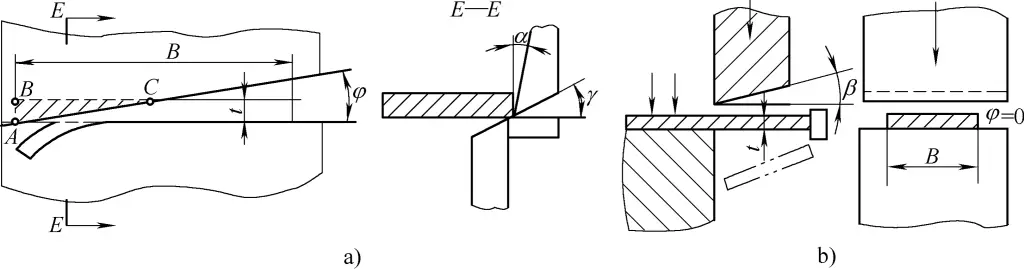

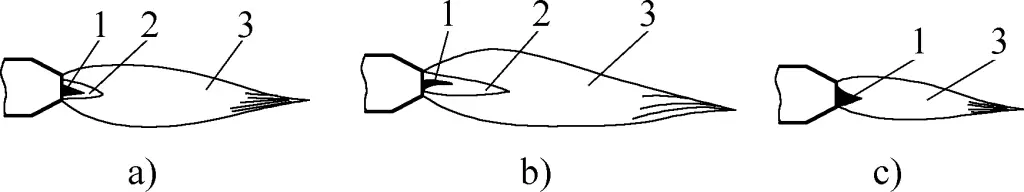

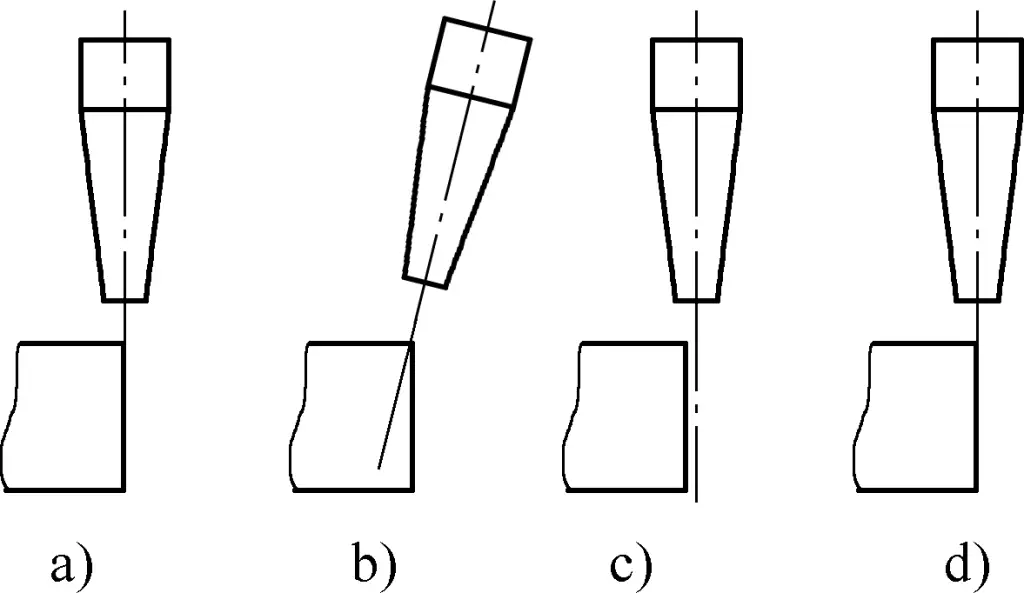

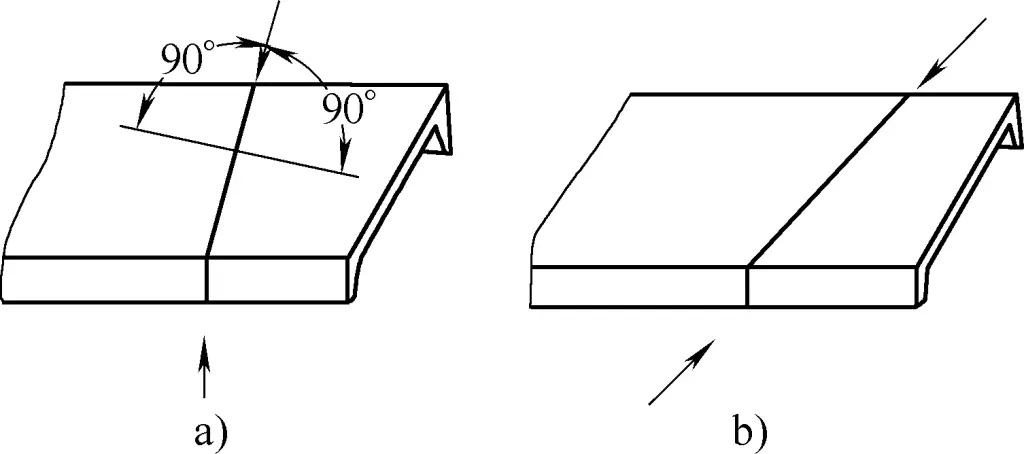

Makaslama makineleri, üst ve alt bıçakların farklı montajına göre düz bıçaklı makaslama ve eğimli bıçaklı makaslama olarak ikiye ayrılır. Eğimli bıçakla kesme, düz bıçakla kesmeye göre daha fazla iş gücü tasarrufu sağlar ve çoğunlukla geniş ve ince sacların kesilmesinde kullanılır. Şekil 26a'da eğimli bıçaklar kullanarak kesme işleminin şematik diyagramı gösterilmektedir.

Eğimli bıçakla kesme, kesme kuvvetini önemli ölçüde azaltabilir. Eğimli bıçak kesme makinelerinde alt bıçak yataydır ve üst bıçak alt bıçağa göre belirli bir açıyla eğimlidir. Üst kesme bıçağı eğimli olduğundan, kesme sırasında bıçak ile malzeme arasındaki temas uzunluğu sacın genişliğinden çok daha küçüktür, bu da daha büyük bir strok, daha küçük kesme kuvveti ve daha düzgün çalışma ile sonuçlanır, bu da ince ve geniş sacların kesilmesi için uygun hale getirir.

Genel olarak, üst bıçağın φ eğim açısı 1° ile 6° arasındadır. 3-10 mm sac kalınlıkları için φ=1°-3°; 12-35 mm kalınlıklar için φ=3°-6°'dir. γ, kesme sırasında malzemenin dönmesini azaltmaya yardımcı olan eğim açısıdır; α, bıçak ile malzeme arasındaki sürtünmeyi azaltmaya yardımcı olan boşluk açısıdır. γ genellikle 15°-20° ve α genellikle 1,5°-3°'dir.

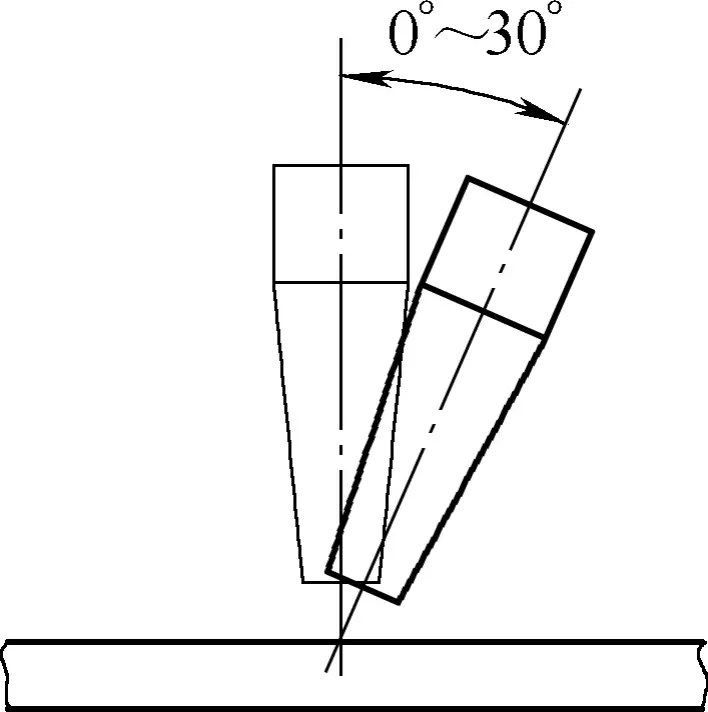

Şekil 26b'de bir düz bıçak kesme makinesi kullanılarak yapılan düz bıçak kesme işleminin şematik diyagramı gösterilmektedir. Düz bıçak makaslamanın özelliği, paralel üst ve alt bıçaklar arasında makaslama yapmasıdır. β genellikle 0°-15°'dir. Bu tip bir kesme makinesi küçük bir stroka ancak büyük bir kesme kuvvetine sahiptir ve kalın ve dar sacları kesmek için uygundur.

a) Eğik Bıçaklı Kesme

b) Düz Bıçaklı Makaslama

(3) Makaslama Makinelerinin Çalışma Yöntemleri

Kesme makineleri, sac boşluklarını kesmek için üst ve alt düz hat bıçakları kullanır. Boşlukları belirli şekil ve boyutlarda kesmek için, kesme makineleri ön, arka, yan durdurucular ve özel açısal durduruculardan oluşan durdurucu cihazlarla donatılmıştır.

Ön, arka ve yan durdurucu plakalar, kesme makinesinin çalışma tablasına veya yatak çerçevesine monte edilebilir ve sabitlenebilir ve bir ayar mekanizması aracılığıyla ön ve arka, sol ve sağ pozisyonda ayarlanabilir. Açısal durdurucu plakalar genellikle tabla yüzeyinin T yuvalarına monte edilir ve kesilecek sacın şekline göre tabla üzerinde farklı pozisyonlarda monte edilebilir ve sabitlenebilir.

Bazı durdurucu plakalarda (arka durdurucu plaka gibi) otomatik konumlandırma kontrolü ve görüntüleme sağlayan ve belirli uzunluktaki blokların ve şeritlerin kesilmesini büyük ölçüde kolaylaştıran birçok dijital ekranlı veya CNC kesme makinesi olmasına rağmen, daha karmaşık şekillerin kesilmesi hala çeşitli durdurucu plakaların manuel olarak ayarlanmasını gerektirir.

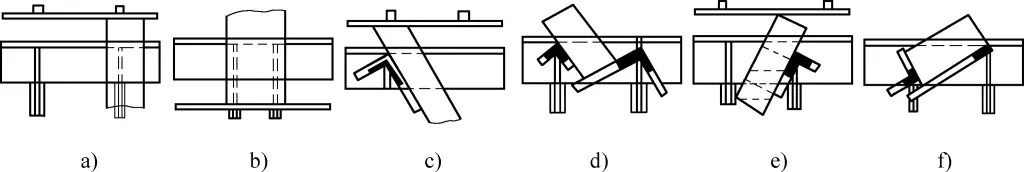

Karmaşık şekilli parçaların kesilmesi için genellikle şablonlar kullanılarak manuel ayarlama yöntemi benimsenir. Kesme işlemlerinin önemli bir yönü, farklı genişlik ve şekillerdeki şerit ve blokların kesilmesini tamamlamak, kaliteyi sağlamak ve kontrol etmek için kesme makinesine takılan çeşitli durdurucu plakaların konumlarını ayarlamaktır. Durdurucu plakalar kullanılarak kesme işlemi Şekil 27'de gösterilmiştir.

a) Arka Durdurucu Plakanın Kullanılması

b) Ön Durdurucu Plakanın Kullanılması

c) Açısal ve Arka Durdurucu Plakaların Kullanılması

d) İki Açısal Durdurucu Plaka Kullanılması

e) Arka ve Açısal Durdurucu Plakaların Kullanılması

f) Açısal ve Ön Durdurucu Plakaların Kullanılması

1) Genel Genişlikteki Şeritlerin Makaslanması

Genel genişlikteki sacların kesilmesi için, konumlandırma çizgiler veya arka durdurucu plaka kullanılarak yapılabilir, arka durdurucu plakanın konumu bir vida ile ayarlanabilir. Kesme sırasında, sac bir baskı plakası ile sıkıca bastırılır, ardından üst kesme bıçağına sahip kaydırıcı aşağı doğru hareket eder ve üst ve alt kesme bıçakları üst üste geldiğinde sac kesilir. Şekil 27a'da gösterildiği gibi, kesilen bölüm genellikle kaliteyi sağlamak için daha fazla işlem gerektirmez.

2) Daha Geniş Şeritlerin Makaslanması

Daha geniş şeritlerin kesilmesi için, sac arka durdurucu plaka kullanılarak konumlandırılırsa, sarkan kısım ağırlığı nedeniyle sarkacaktır. Konumlandırma hatası, sarkan uzunluğun sac kalınlığına oranı (B/t) arttıkça artar. Bu nedenle, şerit genişliği 300-400 mm'yi aştığında, Şekil 27b'de gösterildiği gibi konumlandırma için ön durdurucu plaka kullanılmalıdır. Ön durdurucunun konumu genel ölçüm aletleri veya şablonlar kullanılarak belirlenebilir.

3) Trapez ve Üçgen Blokların Makaslanması

Trapez ve üçgen blokları kesmek için yan durdurucu plaka, konumlandırma için diğer durdurucu plakalarla koordineli olarak kullanılabilir.

Kurulum sırasında şablonu masanın üzerine yerleştirin, alt bıçakla hizalayın, ardından yan durdurucu plakayı ayarlayın ve sabitleyin. Daha sonra, şablonu kullanarak arka durdurucu plakayı ayarlayın ve Şekil 27c'de gösterildiği gibi kesme sırasında konumlandırma için hem yan hem de arka durdurucu plakaları kullanın. Benzer şekilde, yan durdurucu plaka ve diğer durdurucu plakalar kullanılarak mafsal konumlandırma için diğer yöntemler Şekil 27d, e ve f'de gösterilmiştir.

4) Dar malzemeyi kesin.

Plaka presleme cihazından çok uzakta olduğunda ve aşağı bastırılamadığında, güvenli ve düzgün bir kesme işlemi için, kesilen plaka ile aynı kalınlıkta bir dolgu tahtası eklenebilir ve kesme işlemi için presleme cihazı tarafından aşağı bastırılabilir. Presleme tahtası Şekil 28'de gösterildiği gibi daha kalın olabilir. İnce plakalar için dolgu gerekmez ve baskı tahtası plakayı doğrudan aşağı bastırabilir.

1-Basınç cihazı

2-Kesilmiş çelik levha

3-Baskı tahtası

4-Dolgu tahtası

4) Kesme makinesi işlem adımları ve hizalama yöntemleri

Plaka sırasında makaslama operasyonuİlk olarak, kesme için güvenlik operasyon prosedürlerine kesinlikle uyun. İkinci olarak, plakanın kesilen yüzeyinin düzlüğünü ve paralelliğini sağlayın ve yüksek kaliteli parçalar elde etmek için malzemenin bozulmasını en aza indirin. Aşağıda, kesme işlemi adımlarını ve hizalama yöntemlerini ayrıntılı olarak göstermek için bir örnek verilmiştir.

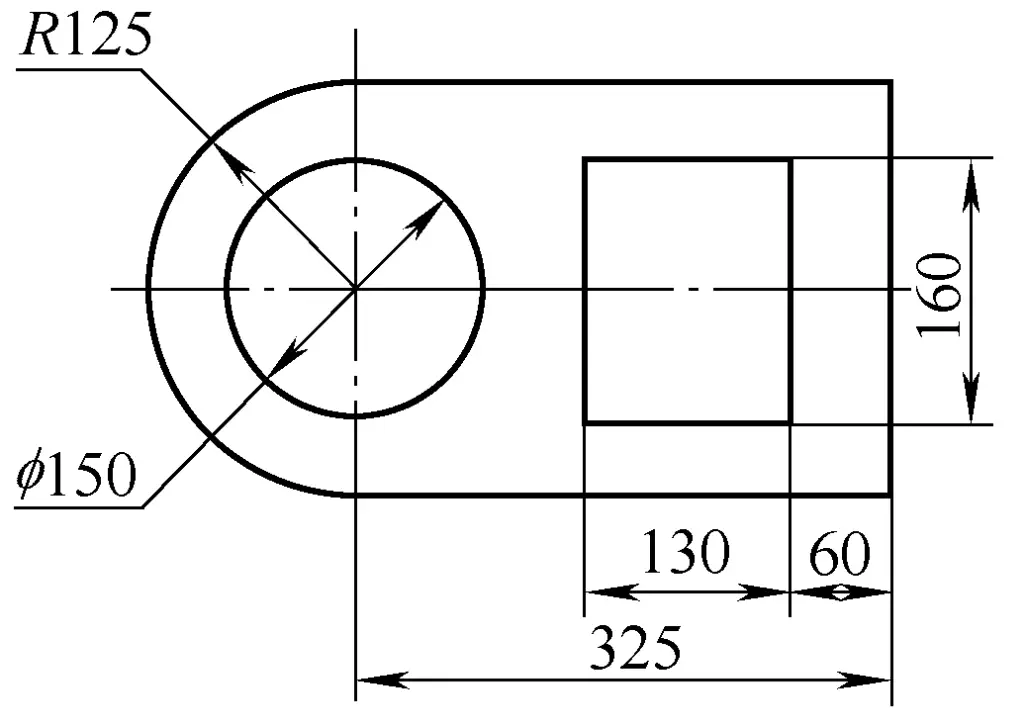

Şekil 29'da gösterilen iş parçası 10 mm kalınlığında 25 çelik plakadan yapılmıştır. Kesme işleminden sonra her bir boyutun toleransı ±1mm'dir. Gantry eğimli kesme makinesi kullanarak kesme işlemi adımları ve hizalama yöntemleri aşağıdaki gibidir:

1) Kesme işlemi adımları

Makaslanan iş parçalarının yapısı büyük ölçüde değişebilse de, makaslama işleminin temel adımları genellikle aynıdır ve aşağıdaki gibi gerçekleştirilebilir:

① Kırkım için gereken kişi sayısını belirleyin.

Daha büyük plakalar için, kırkım sırasında bir kişinin tek başına çalışması tavsiye edilmez. Görevi yerine getirmek için iki ila üç kişi koordine edilmeli, bir kişi lider olarak belirlenmeli ve tüm eylemler tutarlı olmalı ve liderin komutlarını takip etmelidir.

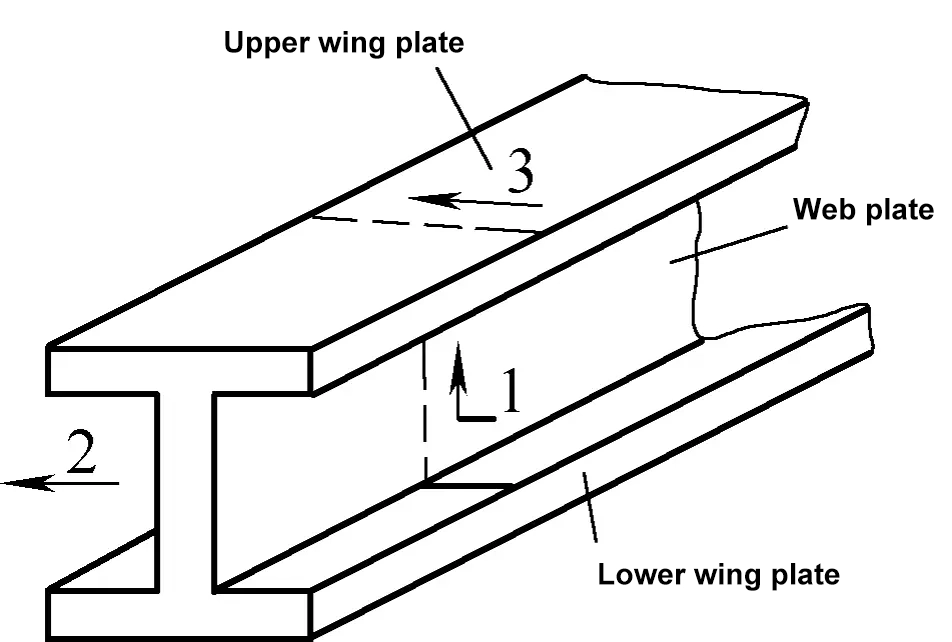

② Makaslama sırasını belirleyin.

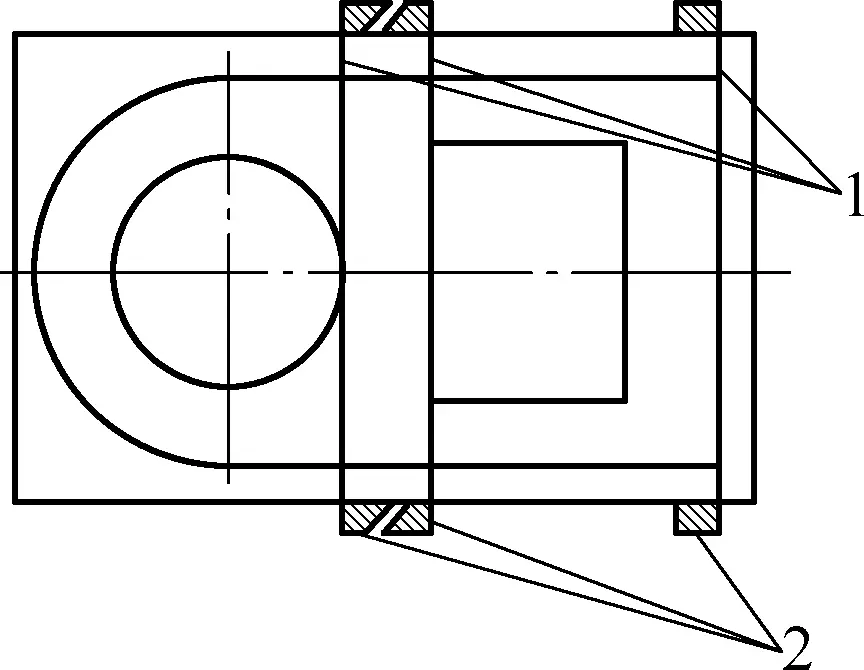

İş parçaları genellikle birden fazla kesme hattına sahiptir. Gantry eğimli kesme makinesi kullanıldığında, kesme sırası her bir kesmenin plakayı iki parçaya ayırmasını sağlamalıdır. Şekil 29, kesme hatlarının sırasını takip ederek iş parçası için kesme sırasını göstermektedir.

③ İş parçası kesme için hizalama yöntemini analiz edin ve belirleyin.

İş parçasını kızaklı eğimli kesme makinesinde hizalamak için birden fazla yöntem vardır. Bu yöntemler, iş parçası yapısının analizine dayalı olarak esnek bir şekilde uygulanmalıdır. Bu iş parçası için kullanılan hizalama yöntemi şudur:

- Kesme hattı ① doğrudan görsel hizalama veya gölge hizalama kullanılarak hizalanır.

- Kesme hattı ② bir açı durdurucu levha kullanılarak hizalanır.

- Kesme hattı ③ arka durdurucu levha kullanılarak hizalanır.

- Kesme hattı ④ ön durdurucu levha kullanılarak hizalanır.

④ Kesme malzemesinin yapısına ve kalınlığına bağlı olarak, kesme bıçaklarının boşluğunu inceleyin ve ayarlayın. Kesme makinesi bir kesme bıçağı boşluğu ayarlama veri tablosu ile birlikte geliyorsa, boşluğu verilere göre ayarlayın. Alternatif olarak, kesme bıçağı boşluğunu belirlemek için Tablo 2'ye bakın.

Tablo 2: Kesme makineleri için makul boşluk aralıkları (Birim: mm)

| Malzeme türü | Boşluk (t%) |

| Elektromanyetik saf demir Yumuşak çelik (düşük karbonlu çelik) Sert çelik (orta karbonlu çelik veya yüksek mukavemetli çelik) Elektrikli silikon çelik Paslanmaz çelik Düşük alaşımlı çelik Sert alüminyum, pirinç Pas önleyici alüminyum | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Not: Tabloda t, kesilen plakanın kalınlığını temsil etmektedir.

⑤ Kesme bıçağı boşluğunu kontrol edip ayarladıktan sonra, malzeme yüklemeden önce düzgün çalıştığını onaylamak için makineyi yüksüz durumda çalıştırın. Yüklemeden önce, plakanın yüzeyini temizleyin ve kesme çizgilerinin net ve doğru olup olmadığını kontrol edin.

⑥ Kesme işlemini gerçekleştirin. Belirlenen hizalama yöntemlerini ve kesme adımlarını izleyin.

⑦ Kalite kontrolü. Tasarım gereksinimlerini karşıladıklarından emin olmak için kesilen iş parçasının tüm parçalarının boyutlarını ölçün ve kesilen kenarların kalitesini kontrol edin.

2) Kesme hizalama yönteminin çalışması

Belirlenen hizalama yöntemlerini kullanarak Şekil 28'de gösterilen iş parçası üzerinde kesme işlemleri gerçekleştirin.

Kesme hattı ①.

Plakayı kesme makinesi tablasına yerleştirin, kesme açıklığına itin, kesme çizgisinin uçlarını Şekil 30'da gösterildiği gibi alt kesme bıçağı kenarı ile görsel olarak hizalayın. Ardından, ellerinizi kesme açıklığından baskı plakasının dışına doğru çekin ve plakayı kesmek için düğmeye basın veya üzerine basın.

1-Kesme hattı ①

2-Alt kesme bıçağı kenarı

Kesme hattı ②.

Açı konumlandırma durdurucu panosunu ayarlayın ve sabitleyin, durdurucu panosunu konumlandırma referansı olarak kullanın, plakayı kesme makinesine düzgün bir şekilde yerleştirin ve Şekil 31'de gösterildiği gibi kesme çizgisi ② boyunca kesin.

1, 4-Açılı durdurucu levha

2-Kesim Hattı ②

3-Alt Bıçak Kenarı

Kesme Hattı ③.

Kesme çizgisini ③ arka dayama ile konumlandırırken, arka dayamanın konumu iki şekilde belirlenebilir: İlk yöntem, üst ve alt bıçak kenarlarından arka dayama yüzeyine olan mesafenin kesilecek malzemenin genişliğine eşit olmasını sağlamak için çelik bir cetvelle doğrudan ölçüm yapmaktır. Arka dayamayı sabitledikten sonra, doğru konumlandırmayı sağlamak için yeniden ölçün.

İkinci yöntem şablon konumlandırma yöntemidir. Alt bıçak kenarı ile arka dayama arasına kesilecek malzeme ile aynı genişlikte bir şablon yerleştirilerek arka dayamanın konumu belirlenebilir. Arka dayama konumu ayarlandıktan sonra, Şekil 32'de gösterildiği gibi kesme çizgisi ③ konumlandırılabilir ve kesilebilir.

1-Arka Gösterge

2-Alt Bıçak Kenarı

3-Kesim Hattı ③

Kesme Hattı ④.

Kesme çizgisini ④ ön mastarla konumlandırırken, ön mastar konumunu belirleme yöntemi arka mastarla aynıdır. Ön mastar konumlandırma ve kesme senaryosu Şekil 33'te gösterilmektedir.

1-Kesim Hattı ④

2-Alt Bıçak Kenarı

3-Arka Gösterge

(5) Kesme Makineleri için Operasyonel Önlemler

Karşılaştırmalı olarak, kesme işlemi daha düşük bir teknik içeriğe sahiptir, ancak bir kesme makinesi ile kesme işlemi operasyonel kazalara eğilimlidir. Körleme iş parçalarının kalitesini ve körleme işlemlerinin güvenliğini sağlamak için, körleme işlemi sırasında aşağıdaki önlemlere uyulmalıdır:

1) Çalıştırmadan önce, kesme makinesinin işletim sisteminin, debriyajının ve freninin güvenilir ve etkili durumda olup olmadığını dikkatlice kontrol edin ve güvenlik cihazlarının eksiksiz ve güvenilir olduğundan emin olun. Herhangi bir anormallik bulunursa, derhal gerekli önlemleri alın. Arızalı ekipmanı çalıştırmak yasaktır. Çalışma sırasında sert kavramadaki pimlerin ve anahtarların önemli bir vuruntu sesi olmadığından emin olun.

2) Motor yük altında çalıştırılmamalıdır. Makineyi çalıştırmadan önce kavrama devreden çıkarılmalıdır. Çekme çubuğunda herhangi bir arıza ve vidalarda herhangi bir gevşeme olup olmadığını kontrol etmek için resmi çalıştırmadan önce yüksüz bir deneme çalıştırması yapın ve resmi çalıştırmaya devam etmeden önce tüm bileşenlerin normal olduğunu onaylayın.

3) Kesme işlemleri sırasında konsantre olun. Birden fazla kişi çalışıyorsa, kesme düğmesi belirlenen bir kişi tarafından kontrol edilmelidir. Ellerin kesim alanına uzatılması kesinlikle yasaktır. Özellikle operatörün parmaklarının güvenliğini sağlamak için besleme sırasında odaklanın. Bir tabaka malzeme sonuna kadar kesildiğinde, malzemeyi alttan itmek için parmaklarınızı kullanmayın.

4) Bıçaklar ve kenarlar keskin olmalıdır. İnce tabakaları keserken bıçaklar sıkıca oturmalıdır. Üst ve alt bıçakları paralel tutun, kör bıçakları kullanmayın ve kesme kenarlarının pürüzsüz olup olmadığını kontrol edin. Bıçakları ayarladıktan sonra, manuel bir test ve yüksüz bir test yapın.

5) Küçük malzeme parçalarını keserken, yanlış bastırmayı ve kazaları önlemek için bir baskı pedi kullanın.

6) Tezgahın üzerine başka eşyalar veya ilgisiz nesneler koymayın. Tüm ayarlamalar ve temizlik işlemleri makine dururken yapılmalıdır.

7) İki kişinin aynı kesme makinesinde iki farklı levhayı aynı anda kesmesi kesinlikle yasaktır. İş parçası hizalanmadan önce ayak pedalına basmayın veya hava kancasını çekmeyin. Hiçbir zaman ve hiçbir koşulda başınızı veya ellerinizi bıçağın altına koymayın.

8) İş parçalarının veya levhaların dikey olarak kaldırılmasının engellenmemesini sağlayarak sahanın etrafındaki çalışma alanını düzenli tutun.

9) Makaslama makinesinin aşırı uzun veya aşırı kalın iş parçalarını işlemek için kullanılması yasaktır. Kesme makinesini su verilmiş çelik, yüksek hız çeliği, alaşımlı takım çeliği, dökme demir ve kırılgan malzemeleri kesmek için kullanmayın.

Kesme makinesinin kalibrasyonu için ana özellikler t×B'dir (t, kesilecek malzemenin izin verilen maksimum kalınlığı ve B, tabakanın izin verilen maksimum genişliğidir). Kesme makinesi, izin verilen maksimum kesme genişliği B ve kalınlığı t'yi aşan iş parçalarını işlemek için kullanılmamalıdır.

Yüksek mukavemetli malzemeleri (yay çeliği ve yüksek alaşımlı çelik plakalar gibi) keserken, izin verilen maksimum kesme kalınlığı tmaksimum. Bunun nedeni, kesme makinesinin tasarımında genellikle orta sertlikteki malzemelerin (500 MPa civarında çekme mukavemeti ve 25-30 çelik türleri) dikkate alınmasıdır. Bu nedenle, eğer çekme mukavemeti σb kesilecek malzemenin kalınlığı 500 MPa'dan büyükse, izin verilen maksimum kesme kalınlığı tmaksimum aşağıdaki formül ile hesaplanmalıdır:

tmaksimum=√(500t/σb)

Formülde

- t - Kalibre edilmiş kesme makinesinin izin verilen maksimum kesme kalınlığı (mm);

- σb - Makaslanacak malzemenin çekme dayanımı (MPa);

- tmaksimum - Kesme makinesinin hesaplanan izin verilen maksimum kesme kalınlığı (mm).

Bu formül kullanılarak, hesaplanan maksimum izin verilen kesme kalınlığı, kesilecek malzemenin kalınlığından daha azsa, kesme makinesi kullanılamaz. Tablo 3'te kesme makinesinin teknik özellikleri listelenmiştir.

Tablo 3 Makaslama Makinesi Teknik Özellikleri

| Parametre | Model | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Sac Kalınlığı (mm) | 1 | 4 | 4 | 12 | 16 |

| Sac Genişliği (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Kesme Açısı | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Strok Sayısı (zaman/dak) | 65 | 22 | 45 | 30 | 8~12 |

| Arka Gösterge Mesafesi | 500 | 25~500 | 650 | 750 | 900 |

| Güç (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Yapısal Form | Mekanik Alttan Tahrik | Hidrolik Alttan Tahrik | Mekanik Tahrik | Hidrolik Tahrik | |

10) Uzun plakaları keserken, yardımcı destekler mevcut olmalıdır; büyük ve ağır plakaları keserken, beslemeyi kolaylaştırmak ve kesilen malzemenin yüzeyindeki sürtünmeyi azaltmak için, yuvarlanan destekler mevcut olmalıdır (yani, malzemeyi tutmak için çelik bilyeli destekler, Şekil 34'te gösterildiği gibi yapı). Ayrıca plakaları kaldırmak için yeterli sayıda yardımcı işçiyle birlikte bir kaldırma cihazı kullanılmalı ve yardımcı işçilerle koordinasyon sağlanmalıdır.

1-Destek

2-Basın kapağı

3 Kesimli plaka

4-Çelik top

5-Bahar

III. Karartma

Körleme bir damgalama süreci Zımba ve kalıp kenarları arasına yerleştirilen tabaka veya şerit malzemenin bir kısmını ayırmak için bir presin basıncı altında bir kalıp kullanan ve böylece düz boşlukların veya parçaların istenen şeklini ve boyutunu elde eden.

Sac malzemeden gerekli şekli kesme yöntemine kesme denir. Parçaların seri üretimi için kesme, üretim verimliliğini ve ürün kalitesini artırabilir.

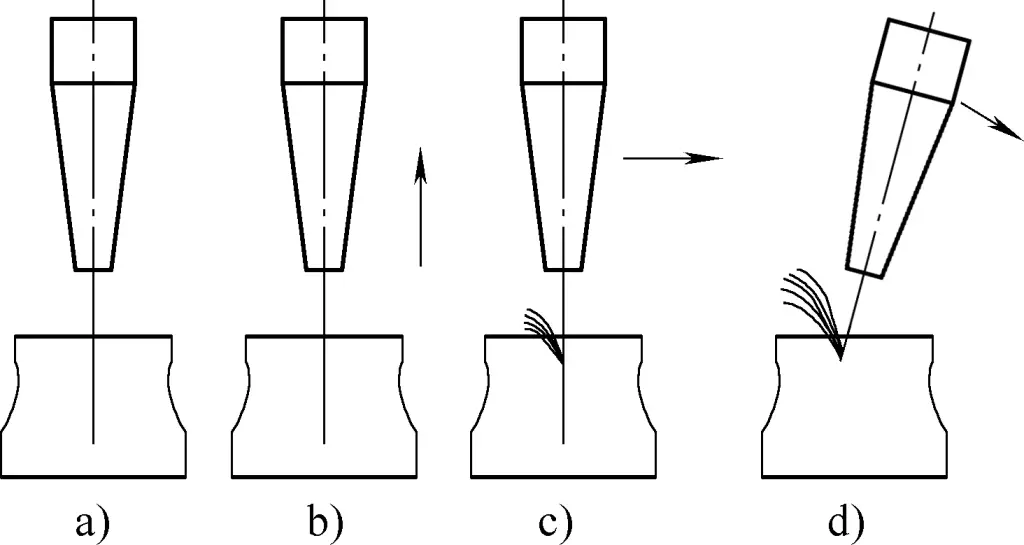

Körleme sırasında, malzeme zımba ve kalıp arasına yerleştirilir ve dış kuvvetin etkisi altında, zımba ve kalıp bir kesme kuvveti oluşturur ve malzemeyi kesme kuvvetinin etkisi altında ayırır (bkz. Şekil 35). Kesme işlemindeki düz kesici kenarın kapalı dairesel veya başka bir kesici kenar biçimiyle değiştirilmesi dışında, kesme işleminin temel prensibi kesme işlemiyle aynıdır.

1-Punch

2-Tabakalı malzeme

3-Die

4-Basın masası

1. Körleme işleminin üretim elemanları

Körleme işleme prensibine göre, körleme esas olarak sac malzemenin bir pres üzerine monte edilmiş bir kalıp üzerine yerleştirilmesiyle tamamlanır. Bu nedenle, sac malzeme, körleme ekipmanı ve körleme kalıbı, körleme işleminin temel üretim unsurlarını oluşturur.

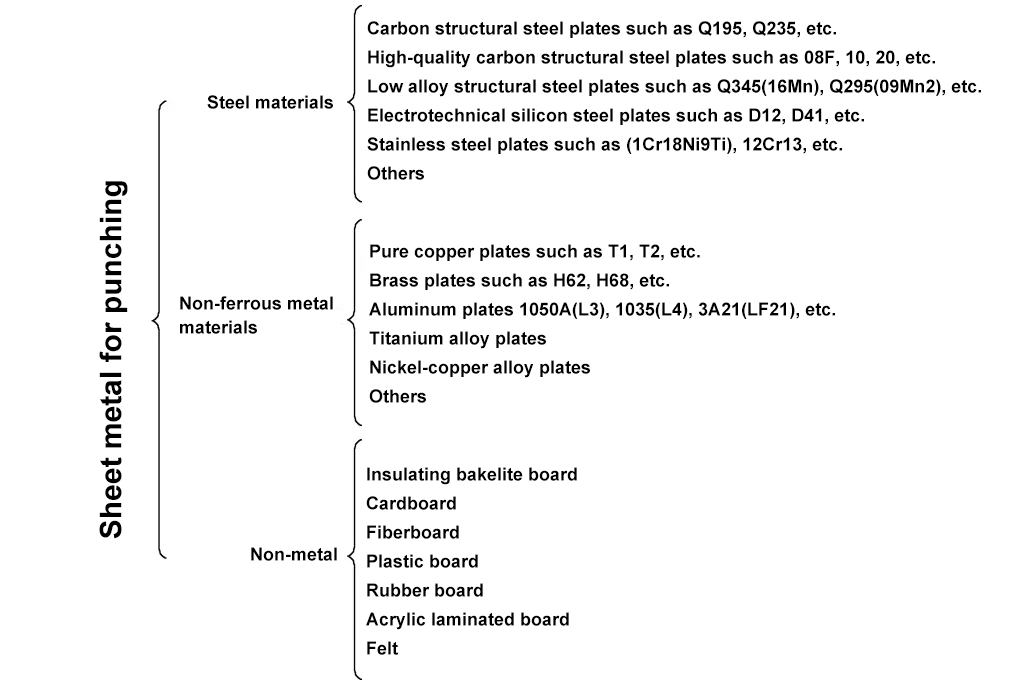

(1) Körleme için hammaddeler

Körleme için ana hammaddeler metal sac malzemelerdir ve bazı profiller (borular) ve metal olmayan malzemeler de işlenebilir. Körleme için yaygın malzemeler Şekil 36'da gösterilmiştir.

Not: Parantez içindeki rakamlar eski standart notlardır.

Körleme için çok çeşitli hammaddeler kullanılmasına rağmen, tüm malzemeler körleme için uygun değildir. Körleme için kullanılan hammaddeler, körleme işleminin özelliklerine uyacak şekilde iyi damgalama performansına, iyi kullanılabilirliğe ve iyi yüzey kalitesine sahip olmalıdır.

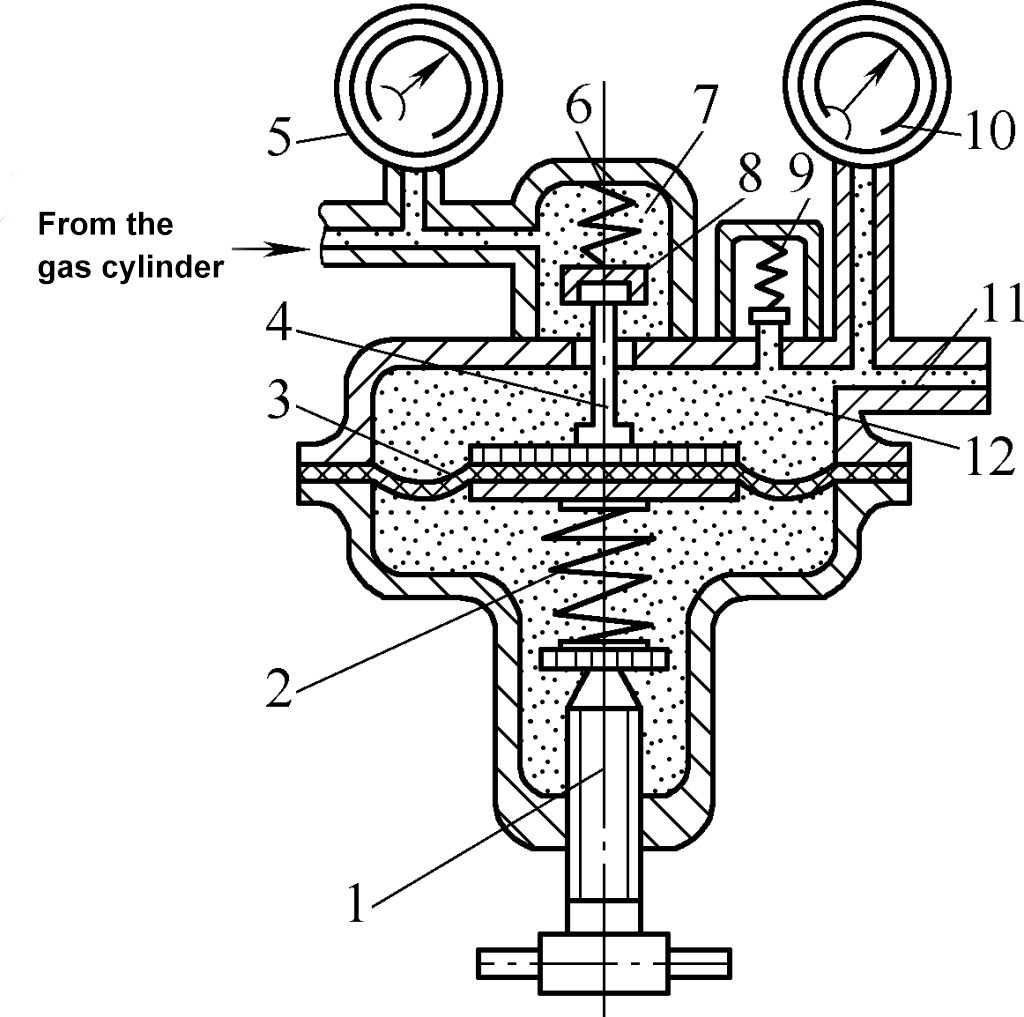

(2) Körleme ekipmanı

Körleme için ana ekipman, krank mekanizmalarıyla tahrik edilen dövme makineleri olan krank presleridir. Presler nominal basınca göre büyük, orta ve küçük boy olarak sınıflandırılır. Küçük preslerin nominal basıncı 1000 kN'den azdır, orta boy preslerin nominal basıncı 1000 ila 3000 kN arasındadır ve büyük preslerin nominal basıncı 3000 kN'nin üzerindedir.

Yapısal şekline göre presler açık ve kapalı presler olarak ikiye ayrılabilir. Açık presler, operatörün çalışma masasına önden, soldan ve sağdan yaklaşmasını sağlayan C şeklinde bir çerçeveye sahiptir ve bu da onları çalıştırmayı kolaylaştırır. Bununla birlikte, çerçevenin sınırlı sertliği nedeniyle, açık presler yalnızca küçük ve orta ölçekli presler için uygundur. Kapalı presler tamamen kapalı bir çerçeveye ve daha fazla sertliğe sahiptir, bu da onları genel amaçlı orta ve büyük presler ve yüksek hassasiyetli hafif presler için uygun hale getirir.

Ayrıca, krank presleri ana çalışma millerinin yapısına göre krank mili presleri ve eksantrik presler olarak ikiye ayrılabilir.

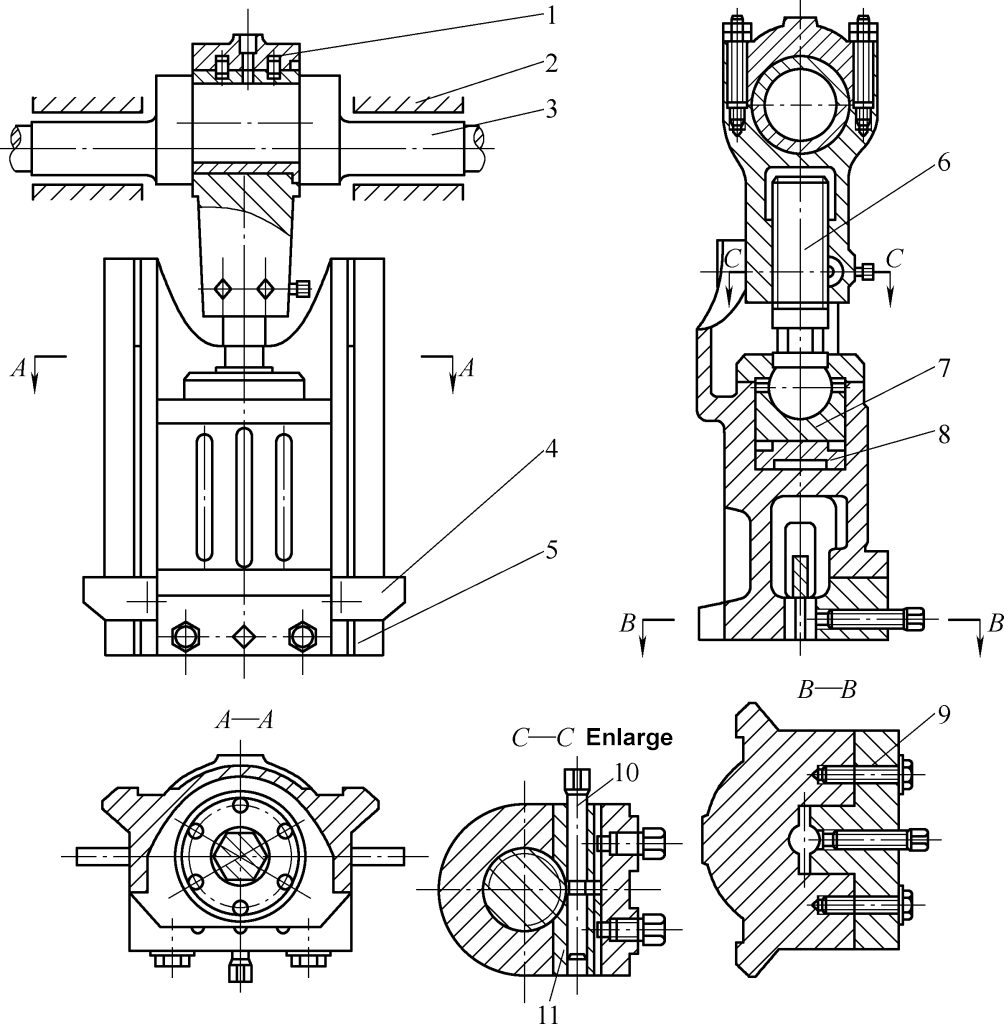

1) Krank mili presleri

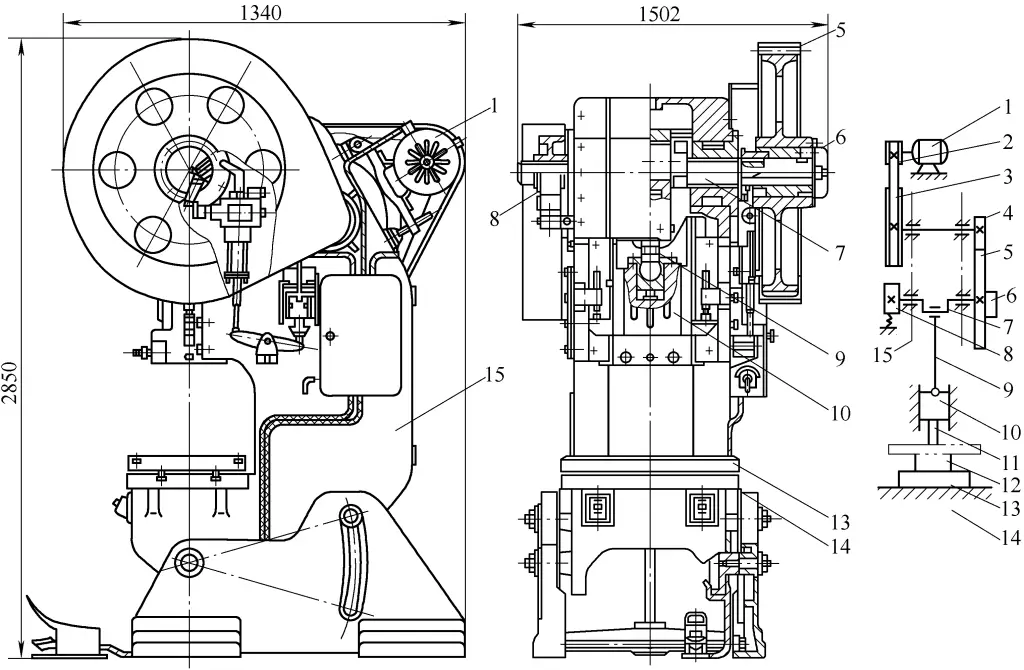

Krank mili presleri, kuvvet büyütme ve hareket dönüşümünü tamamlamak için ana çalışma mili olarak bir krank milinden oluşan bir krank mekanizması kullanır. JB23-63 krank açık eğilebilir presin yapısı ve çalışma prensibi aşağıda açıklanmıştır (bkz. Şekil 37).

1-Motor

2-Küçük kasnak

3-Büyük Kasnak

4-Küçük Dişli

5-Büyük Dişli

6-Debriyaj

7-Krank Mili

8-Fren

9-Bağlantı Çubuğu

10-Kaydırıcı

11-Üst Kalıp

12-Alt Kalıp

13-Arka Plaka

14-Çalışma Masası

15-Makine Gövdesi

Pres çalıştığında, motor 1 hareketi V kayışı aracılığıyla büyük kasnağa 3 ve ardından küçük dişli 4 ve büyük dişli 5 aracılığıyla krank miline 7 iletir. Bağlantı çubuğunun 9 üst ucu krank miline takılır ve alt ucu sürgüye 10 bağlanarak krank milinin dönme hareketini sürgünün ileri geri doğrusal hareketine dönüştürür. Sürgü 10'un hareketinin en yüksek konumuna üst ölü nokta, en düşük konumuna ise alt ölü nokta adı verilir.

Üretim sürecinin gereklilikleri nedeniyle, kaydırıcı bazen hareket eder ve bazen durur, bu nedenle bir debriyaj 6 ve bir fren 8 takılmıştır. Pres her çalışma döngüsü sırasında çok kısa bir süre çalıştığından ve çoğu zaman yüksüz çalıştığından, motor üzerindeki yükü daha düzgün hale getirmek ve ekipmanın enerjisini etkili bir şekilde kullanmak için bir volan takılmıştır. Büyük kasnak aynı zamanda volan görevi de görür.

Pres çalışırken, kullanılan kalıbın üst kalıbı 11 sürgü üzerine monte edilir ve alt kalıp 12 doğrudan çalışma tablasına 14 monte edilir veya uygun kapanma yüksekliğini elde etmek için çalışma tablasına bir destek plakası 13 eklenir. Bu sırada, malzemenin üst ve alt kalıplar arasına yerleştirilmesi, iş parçalarını üretmek için delme veya diğer şekillendirme işlemlerini gerçekleştirebilir.

Şekil 37'den görülebileceği gibi, sürgünün 10 stroku (yani, sürgünün üst ölü merkezinden alt ölü merkezine olan mesafe) krank milinin 7 eksantrikliğinin iki katına eşittir, bu da ayarlanamayan büyük bir pres stroku ile karakterize edilir.

Bununla birlikte, krank mili preste iki veya daha fazla simetrik yatak tarafından desteklendiğinden, pres üzerindeki yük daha düzgündür, bu nedenle büyük stroklu ve büyük tonajlı presler üretilebilir.

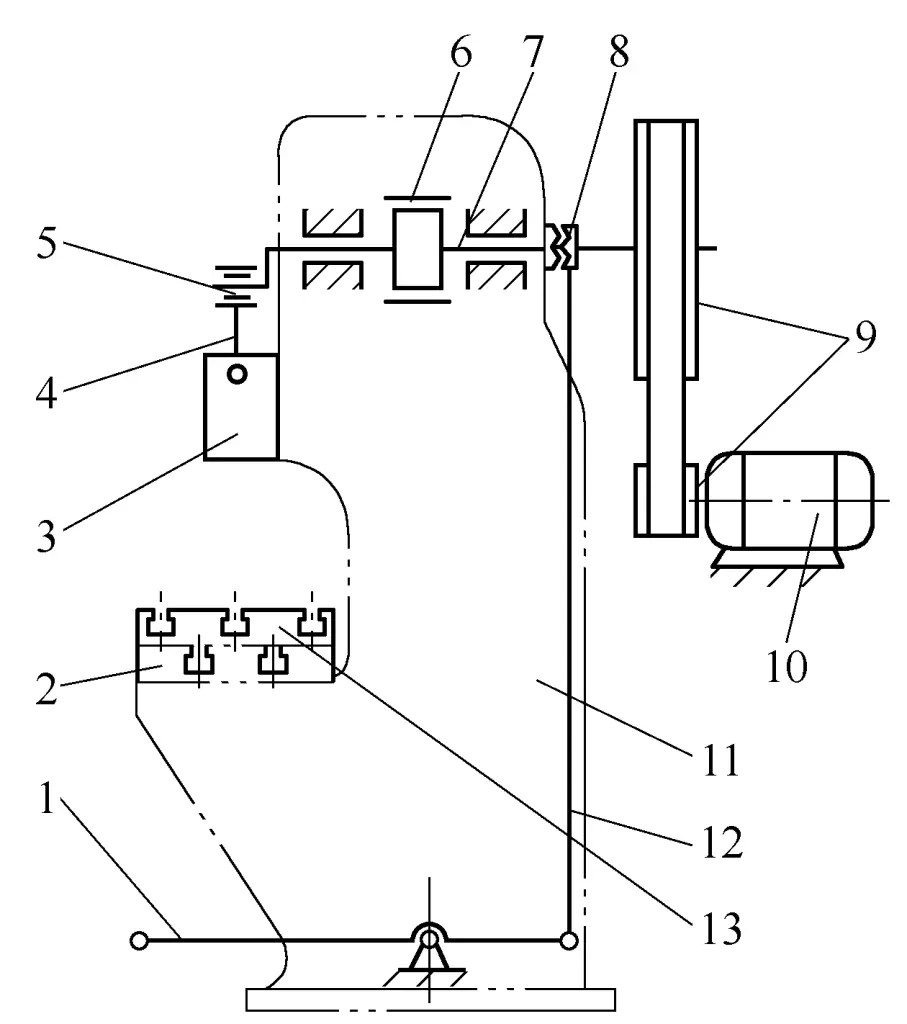

2) Eksantrik Pres

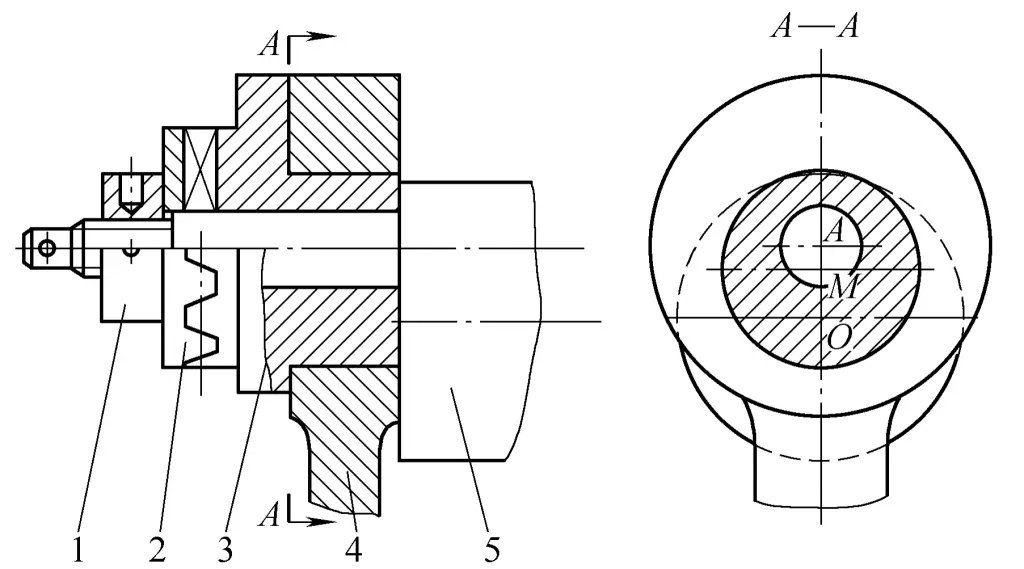

Eksantrik pres, kuvvet amplifikasyonunu tamamlamak ve hareket şeklini değiştirmek için çalışan ana mil olarak eksantrik bir ana mil kullanılarak oluşturulan bir krank mekanizması kullanır. Şekil 38'de gösterildiği gibi, pres sürgüsünün stroku, eksantrik manşonun 5 pres içindeki konumu ayarlanarak ayarlanabilir.

1-Pedal

2-Çalışma Masası

3-Kaydırıcı

4-Bağlantı Çubuğu

5-Eksantrik Kovan

6-Fren

7-Eksantrik Ana Mil

8-Debriyaj

9-Pulley

10-Motor

11 Yataklı

12-Kontrol Kolu

13-Çalışma Masası Destek Plakası

Bu tip presler küçük ama ayarlanabilir bir strok ile karakterize edilir, bu nedenle kılavuz plaka kalıpları gibi büyük bir strok gerektirmeyen kalıplarda delme işlemleri için kullanılabilir.

(3) Delme Kalıpları

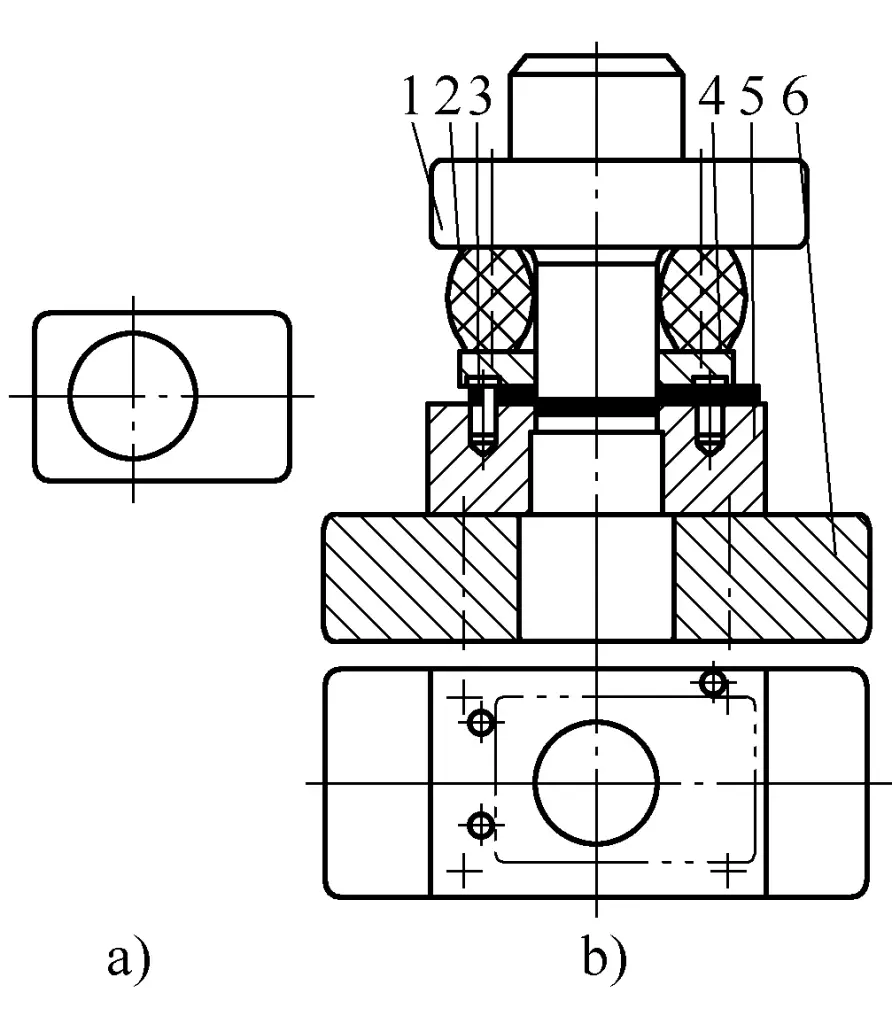

Sac metal parçalar için yaygın olarak kullanılan delme kalıpları, presin her strokunda bir delme işlemini (delme veya kesme) tamamlayan tek işlemli kalıplardır. Farklı zımbalama işlemlerine göre, sac metal parçalar için yaygın olarak kullanılan zımbalama kalıpları arasında zımbalama kalıpları, körleme kalıpları vb. bulunur. Farklı kılavuzlama yöntemlerine göre, açık delme kalıpları, kalıp seti kılavuzlu delme kalıpları ve kılavuz plaka delme kalıpları vb. olarak ayrılabilirler.

1) Delme Kalıbı

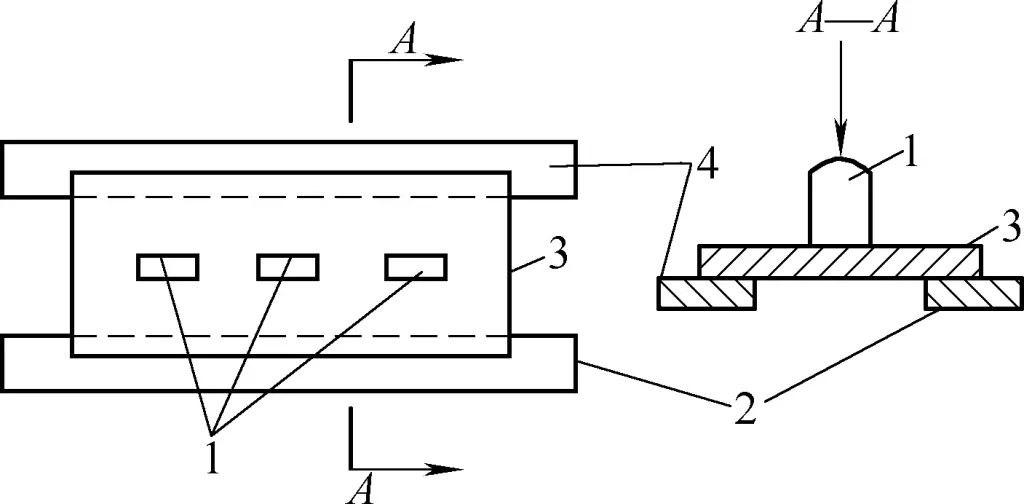

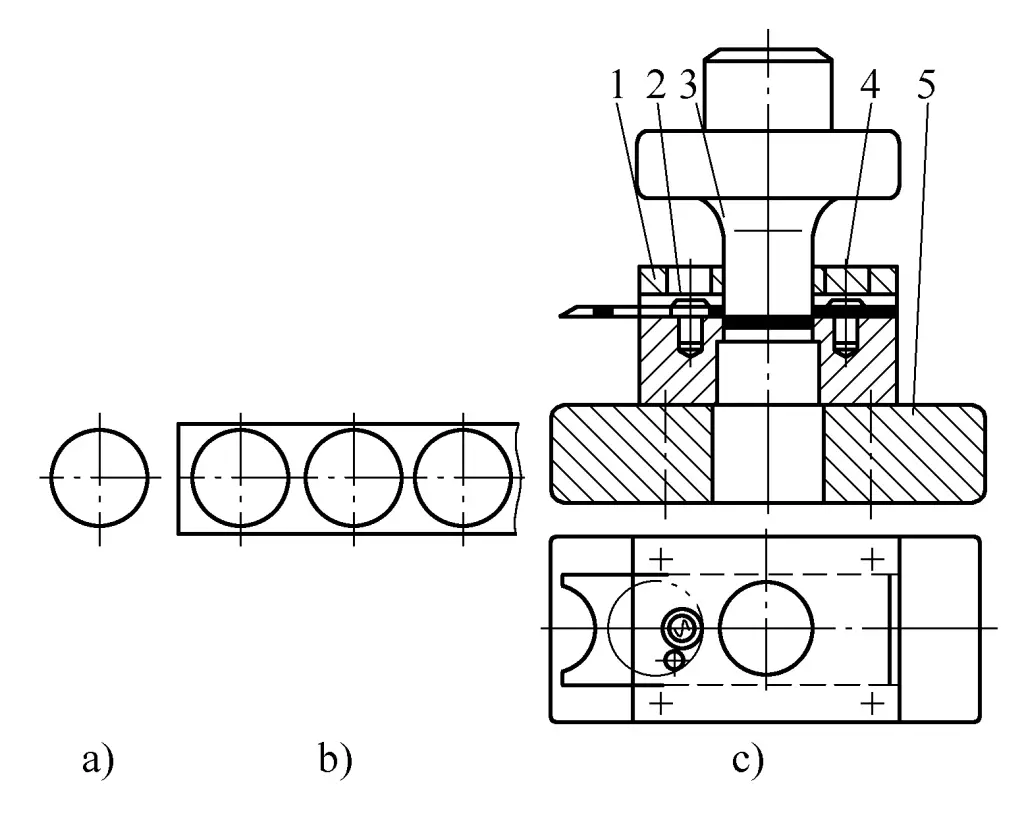

Şekil 39b'de gösterildiği gibi, Şekil 39a'da gösterilen parçadaki delikleri işlemek için kullanılan delme kalıbının yapısal bir diyagramı.

a) Parça Yapısal Diyagramı

b) Kalıp Yapısal Diyagramı

1-Üst Kalıp

2-Kauçuk Elastik Gövde

3-Konumlandırma Pimi

4-Kesici Plaka

5-Kadın Ölümü

6-Alt Kalıp Plakası

Bu kalıp, kılavuzsuz basit bir açık tip zımbalama kalıbıdır. Kesilen boşluklar, dişi kalıp 5 üzerine takılan üç konumlandırma pimi ile konumlandırılır. Üst kalıp 1 ve dişi kalıp 5 birlikte yuvarlak delikler açar ve sıkıştırılmış kauçuk elastik gövde 2 tarafından desteklenen sıyırıcı plaka 4, üst kalıp zımbasına sıkıştırılan parçaları dışarı iter.

Bu tip kalıp basit bir yapıya sahiptir, üretimi kolaydır ve düşük maliyetlidir, ancak kalıp boşluğu ayarlama zahmetlidir, delinmiş parçaların kalitesi düşüktür ve işlem çok güvenli değildir. Esas olarak düşük doğruluk gereksinimleri, basit şekiller ve küçük partiler içeren parçaların delinmesi için kullanılır.

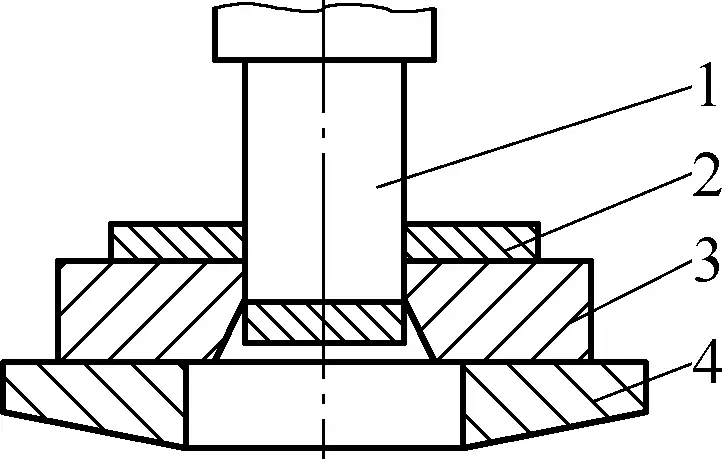

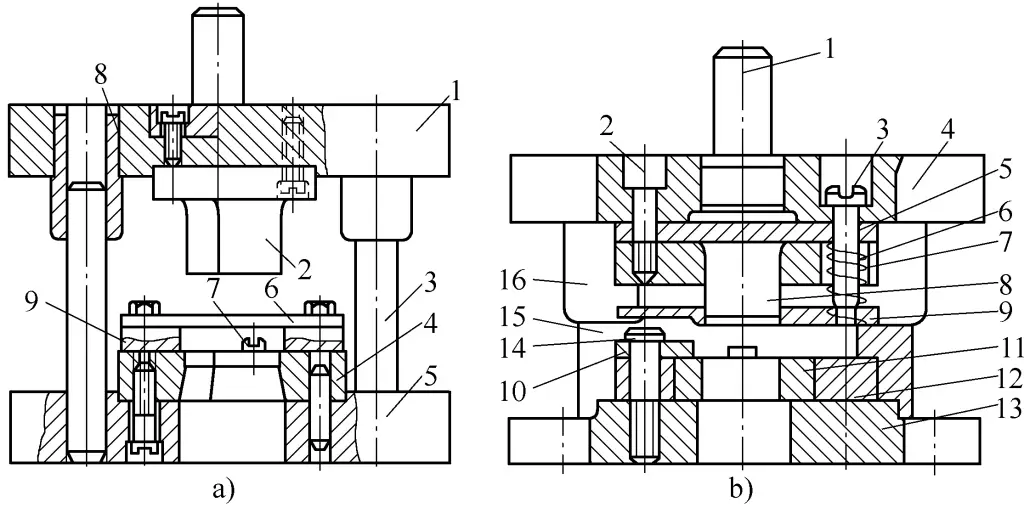

2) Körleme Kalıbı

Körleme kalıbı, körleme işlemini tamamlayan tek işlemli bir kalıptır. Körleme kalıbı, zımba ve kalıp arasında makul bir boşluk, şerit malzemenin kalıp içinde doğru konumlandırılması, körlenen parçaların düzgün düşmesi, körlenen parçaların düzlüğü ve kesilen yüzeyin iyi kalitede olmasını gerektirir.

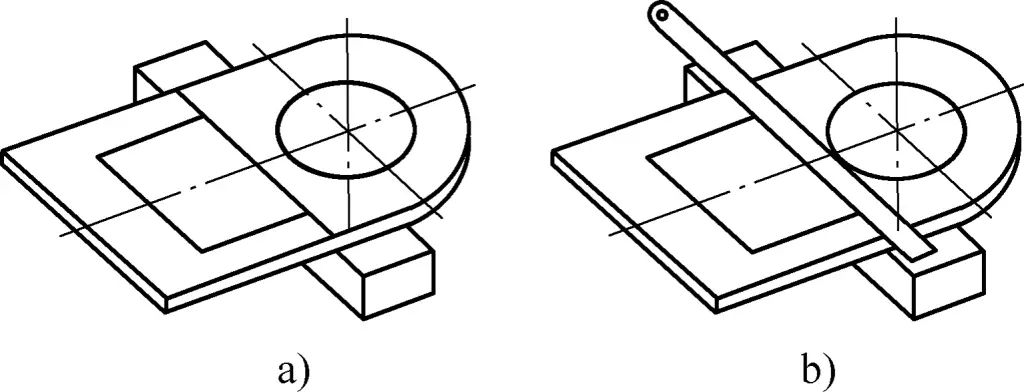

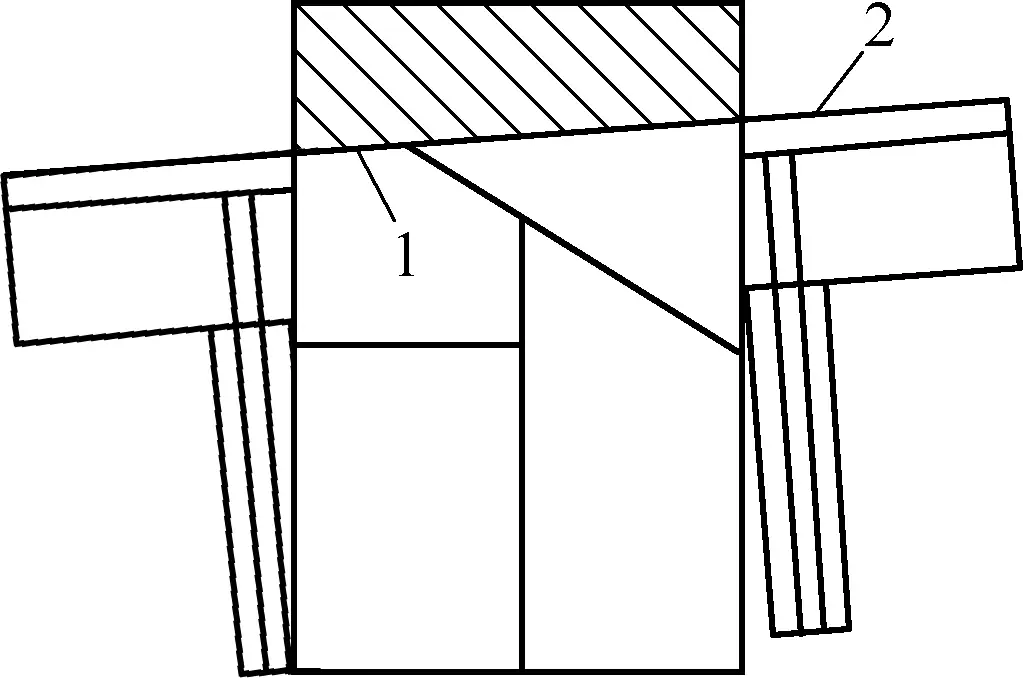

Şekil 40, kayar kılavuz direkleri olan bir körleme kalıbını göstermektedir. Bir kılavuz direkli kalıp seti tarafından yönlendirilen körleme kalıbı, birbirine uyan kılavuz bileşenler olarak kılavuz direkler ve kılavuz manşonlar kullanır. Çalışma sırasında, her zaman H6/h5 veya H7/h6 açıklığı ile otururlar, kalıbın çalışan parçalarının (zımba ve kalıp) doğru şekilde konumlandırılmasını ve körlenmiş parçaların kalitesini sağlarlar.

a) Sabit sıyırma plakalı körleme kalıbı

b) Elastik sıyırma plakalı körleme kalıbı

a) Şekilde:

1-Üst kalıp tutucu

2-Punch

3-Kılavuz yazı

4-Die

5-Alt kalıp tutucu

6-Kesici plaka

7-Pozisyonlama pimi

8-Kılavuz kılıf

9-Kılavuz cetvel

b) Şekilde:

1-Kalıp sapı

2-İç altıgen soket başlı vida

3-Sıyırma vidası

4-Üst kalıp tutucu

5-Arka plaka

6-Punch sabitleme plakası

7-Bahar

8-Punch

9-Çıtçıt plakası

10-Konumlandırma plakası

11-Ölmek

12-Kalıp eki

13-Alt kalıp tutucu

14-Vida

15-Kılavuz yazısı

16-Kılavuz kılıf

Şekil 40a'da gösterildiği gibi, sabit bir sıyırma plakasına sahip bir körleme kalıbı esas olarak kalın (t>0,5 mm) ve sert parçaların damgalanması için kullanılır. Kalıbın çalışması sırasında, şerit malzeme sol ve sağ kılavuz cetveller 9 tarafından beslenir ve sac malzemenin kalıp üzerinde doğru konuma sahip olmasını sağlamak için doğrudan konumlandırma pimi 7 tarafından konumlandırılır.

Pres kızağı aşağı indiğinde, zımba 2 ve kalıp 4 kademeli olarak sac malzemeye temas eder ve onu keser. Kızak yükseldikçe, zımba 2 de yükselir ve kılavuz cetveller 9 üzerine monte edilmiş sıyırma plakası 6, zımba 2'ye yapışan şerit malzemeyi sıyırır. Boşaltılan parçalar doğrudan alt kalıp tutucunun altındaki hurda deliğinden düşer.

Şekil 40b'de gösterildiği gibi, elastik bir sıyırma plakasına sahip bir körleme kalıbı, öncelikle ince (t<0,5 mm) parçaların damgalanması için kullanılır ve parçaların iyi düzlüğünü koruyabilir. Sıyırma sistemi sıyırma plakası 9, sıyırma vidası 3 ve yay 7'den oluşur. Zımba 8, sac malzemeyi delmek için presle birlikte indiğinde, sıyırma plakası 9 da iner ve yay 7 sıkışırken sac malzemeyi bastırır.

Delme işleminden sonra, ürün doğrudan alt kalıp tutucudaki hurda deliğinden düşerken, telef, zımbanın 8 etrafına sıkıca sarılmış şerit malzemeyle birlikte yükselir. Yay 7, sıyırma plakasının 9 sıfırlanmasıyla atığı sıyırır. Elastik sıyırma sistemi, elastik elemanlar olarak yaylar veya kauçuk elastomerler, kauçuk vb. kullanabilir.

Kalıp seti tarafından yönlendirilen kalıp, yüksek yönlendirme hassasiyetine, uzun kalıp ömrüne sahiptir ve parçaların seri üretimi için uygundur.

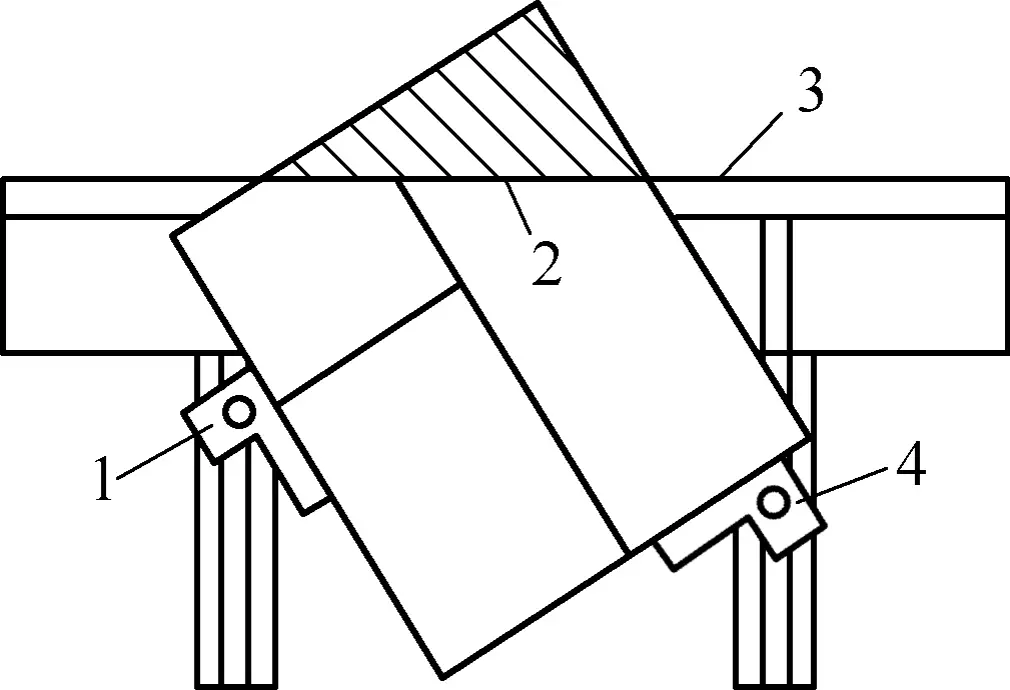

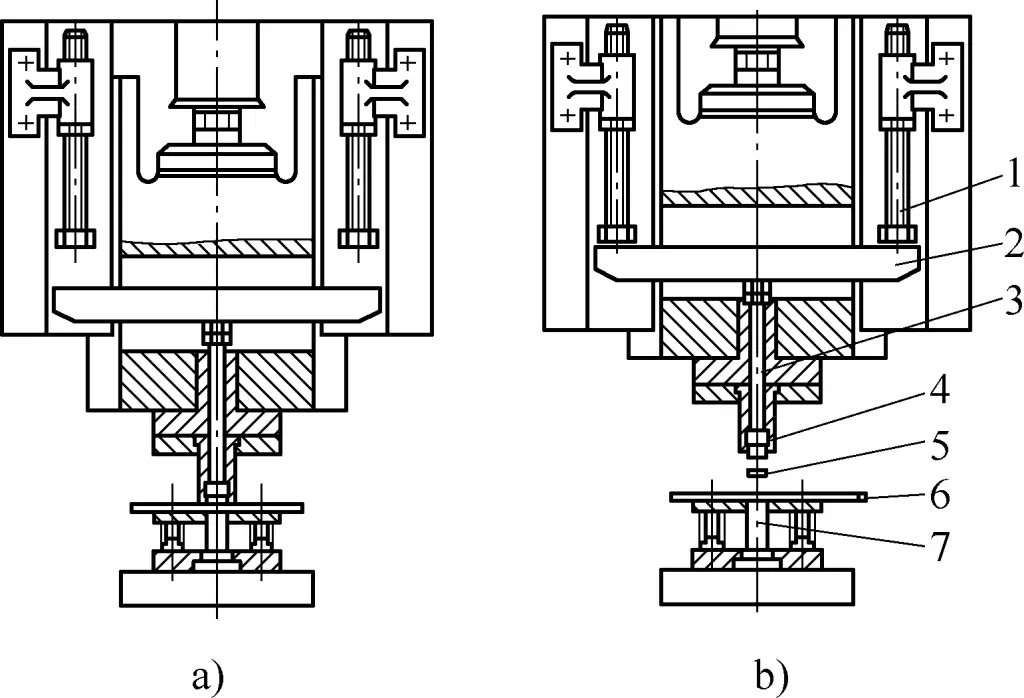

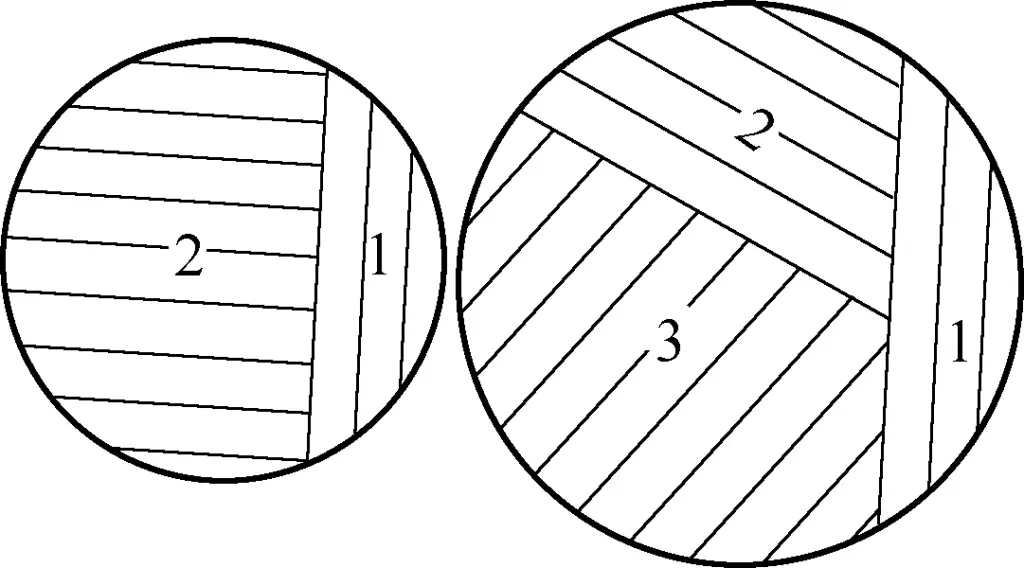

Şekil 41c'de gösterildiği gibi, Şekil 41a'da gösterilen yuvarlak parçaları işlemek için kılavuz plaka tipi bir körleme kalıbı kullanılır. Şekil 41b parçaların yerleşimini göstermektedir.

a) Parça yapısının şematik diyagramı

b) Parça yerleşiminin şematik diyagramı

c) Kalıp yapısının şematik diyagramı

1-Kılavuz plaka

2-Silindirik pim

3-Üst kalıp

4-Die

5-Alt şablon

Bu kalıp türü, kılavuzsuz kalıplardan daha yüksek hassasiyete, karmaşık üretime sahiptir, ancak kullanımı daha güvenlidir, kurulumu kolaydır ve genellikle basit şekiller ve t>0,5 mm sac kalınlığına sahip küçük boyutlu tek işlemli körleme kalıpları için kullanılır. Çalışma sırasında zımbanın kılavuz plakadan ayrılmamasını sağlamak için küçük pres stroku gerektirir.

Karmaşık şekiller ve daha büyük parçalar için bu tür bir yapı uygun değildir ve kılavuzluk için kılavuz direkleri ve kılavuz manşonları olan bir kalıp yapısı kullanmak daha iyidir.

Kılavuz plaka zımbası çalıştığında, üst kalıbın çalışma kısmı 3 ile kılavuz plaka 1 arasındaki küçük boşluktan geçer. 0,8 mm'den küçük malzemeler için H6/h5 uyumu kullanın; 3 mm'den büyük malzemeler için H8/h7 uyumu kullanın.

Kılavuz plaka aynı zamanda bir sıyırıcı görevi görür. Zımbalama sırasında, özellikle çoklu veya küçük zımbalarda kılavuz hassasiyetini korumak için zımbanın kılavuz plakadan ayrılmadığından emin olun. Zımba kılavuz plakadan ayrılır ve tekrar girerse, zımbanın keskin kenarı kolayca zarar görebilir ve kılavuz plakadaki kılavuz deliği kolayca kemirilebilir, bu da zımbanın ömrünü ve zımba ile kılavuz plaka arasındaki kılavuz doğruluğunu etkiler.

3) Delme kalıbının yapı bileşimi

Delme kalıplarının birçok yapısal formu olmasına rağmen, formu ne olursa olsun, yapıları aşağıdaki parçalardan oluşur.

Del ve öl.

Bunlar malzemeyi doğrudan kesen parçalardır ve zımbalama kalıbının temel parçalarıdır. Genellikle, zımba üst şablona sabitlenir ve kalıp alt şablona sabitlenir.

② Konumlandırma cihazı.

İşlevi, şeridin besleme yönünü ve besleme miktarını kontrol etmek için alt kalıp tutucuya sabitlenmiş, genellikle kılavuz plaka veya konumlandırma pimi gibi konumlandırma parçalarından oluşan, kalıpta delinmiş parçanın doğru konumunu sağlamaktır.

③ Sıyırma cihazı.

İşlevi, genellikle sert veya elastik bir sıyırma plakası gibi parçalardan oluşan sac malzemeyi veya delinmiş parçayı kalıptan ayırmaktır. Delme işlemi tamamlandığında ve zımba yukarı doğru hareket ettiğinde, zımba üzerindeki şerit sıyırma plakası tarafından bloke edilir ve düşer. Buna ek olarak, kalıp üzerindeki aşağı doğru genişletilmiş konik delik, delinmiş malzemenin kalıptan dışarı atılmasına yardımcı olur.

④ Yönlendirme cihazı.

İşlevi, genellikle kılavuz manşonlar ve kılavuz sütunlar, kılavuz plakalar vb.den oluşan kalıbın üst ve alt parçaları arasında doğru göreceli konumu sağlamaktır. Çalışma sırasında kılavuz, zımba ile kalıp arasında doğru oturmayı sağlar.

⑤ Sıkıştırma ve sabitleme cihazı.

İşlevi, kalıp ile pres arasında ve ayrıca genellikle üst şablon, alt şablon, kalıp şaftı, baskı plakası, cıvatalar ve vidalar gibi parçalardan oluşan kalıp parçaları arasında sağlam ve güvenilir bir bağlantı sağlamaktır. Bu parçalar kalıbın çeşitli parçalarını birleştirir ve monte eder ve bunları prese sabitler.

⑥ Presleme cihazı.

İşlevi, delinmiş parçanın kırışmasını önlemek ve genellikle elastik bir tutma halkasından vb. oluşan delme bölümünün kalitesini artırmaktır.

2. Delme işleminin ana parametrelerinin belirlenmesi

Zımbalanmış parçaların kalitesini sağlamak için, zımbalama prosesleri formüle edilirken ve zımba kalıpları tasarlanırken aşağıdaki proses parametreleri belirlenmelidir.

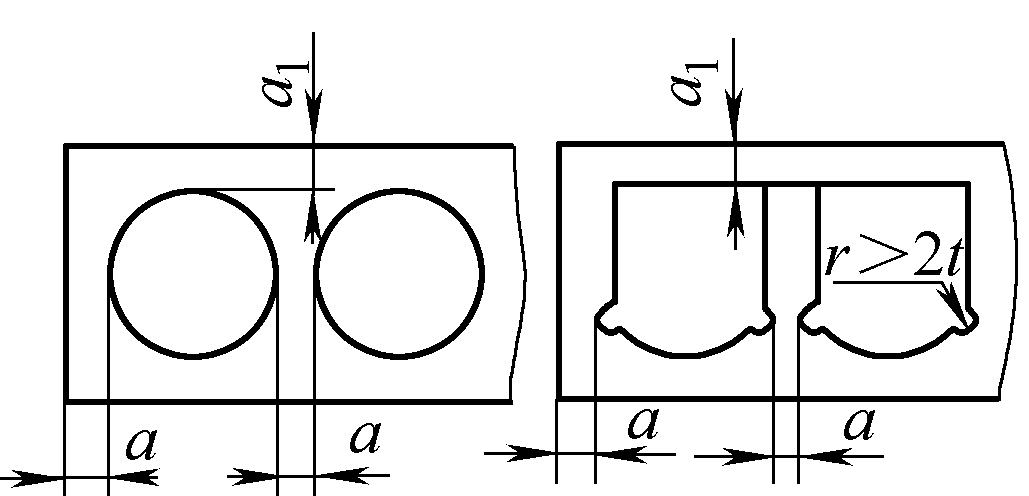

(1) Yerleşim planının belirlenmesi

Şerit üzerindeki delikli parçaların düzenleme yöntemine yerleşim denir. Yerleşimin temel ilkeleri, malzeme kullanım oranını artırmak, düşük emek yoğunluğuna sahip personel için güvenli ve kolay çalışmayı kolaylaştırmak ve kalıp yapısını basitleştirmektir. Yerleşim çalışmasının ana görevi, örtüşme, adım mesafesi vb. değerlerin belirlenmesi gereken yerleşim diyagramını tasarlamaktır.

1) Örtüşme değerinin belirlenmesi

Yerleşim sırasında, delinmiş parçalar arasında ve delinmiş parçalar ile şeridin kenarları arasında üst üste binme adı verilen belirli bir işlem payı bırakılır.

Üst üste binme ayarının amacı, zımbalama sırasında şerit ve kılavuz plaka arasındaki boşluklardan kaynaklanan şerit kesme hatalarını, besleme adımı hatalarını ve besleme eğriliği hatalarını telafi etmektir. Ek olarak, zımba ve kalıbın kesme kenarlarının her iki taraftaki kuvvetleri taşıyabilmesini sağlar, sürekli besleme sırasında şeride belirli bir sertlik sağlar, eksik köşeler gibi kusurlu parçaları önler ve kalıbın ömrünü ve parça bölümünün kalitesini artırır.

Aşırı üst üste binme malzeme israfına neden olurken, çok az üst üste binme amaca hizmet etmez. Yetersiz bindirme kolayca kalıbın içine sıkışarak kesme kenarı aşınmasını artırabilir ve kalıp ömrünü etkileyebilir.

Örtüşme değeri genellikle deneyimle belirlenir. Tablo 4 düşük karbonlu çelik saclar için bindirme değerlerini göstermektedir. Bindirme değeri belirlendikten sonra, kesme için şerit genişliğine yerleşim yöntemine göre karar verilebilir.

Tablo 4 Örtüşme değerleri a ve a1 düşük karbonlu çelik saclar için (birim: mm)

Not:

Diğer malzemeler için tablodaki değerleri aşağıdaki katsayılarla çarpın: orta karbonlu çelik 0,9; yüksek karbonlu çelik 0,8; sert pirinç 1~1,1; sert alüminyum 1~1,2; yumuşak pirinç, saf bakır 1,2; alüminyum 1,3~1,4; metal olmayanlar (deri, kağıt, sunta, vb.) 1,5~2.

2) Adım mesafesinin belirlenmesi

Şeridin kalıp üzerinde her seferinde ilerlediği mesafeye besleme adım mesafesi A denir. Adım mesafesi, blok piminin konumunu belirlemek için temel oluşturur.

Adım mesafesinin hesaplanması yerleşim yöntemiyle ilgilidir. Adım mesafesinin boyutu, Şekil 42'de gösterildiği gibi, şerit üzerinde karşılık gelen iki delinmiş parçanın karşılık gelen noktaları arasındaki mesafedir.

a) Dairesel parçaların yerleşim şeması

b) Düzensiz şekilli parçaların yerleşim şeması

(2) Delme kuvvetinin hesaplanması

Yumruklama kuvveti uygun bir presin seçilmesi için ana temeldir ve aynı zamanda kalıbın tasarlanması ve kalıbın mukavemetinin kontrol edilmesi için gerekli bir veridir. Normal düz kenarlı zımbalama için, zımbalama kuvveti hesaplama formülü şöyledir:

Formülde

F=Ltσb

- F - Delme kuvveti (N);

- L - Delinmiş parçanın çevresi (mm);

- t - Levha kalınlığı (mm);

- σb - malzemenin çekme dayanımı (MPa).

Körleme işleminde, körleme kuvvetinin yanı sıra sıyırma kuvveti, itme kuvveti ve çıkarma kuvveti de vardır. Körleme işleminden sonra zımbaya yapışan malzemeyi çıkarma kuvveti sıyırma kuvveti olarak adlandırılır ve FşeritKalıpta sıkışan malzemeyi itme veya çıkarma kuvveti itme kuvveti ve çıkarma kuvveti olarak adlandırılır ve Fitmek ve FÇIKAR sırasıyla. Bu kuvvetlerin büyüklüğü genellikle F boşluk kuvvetinin bir faktörle (0,04 ila 0,12) çarpımıdır. Faktörün özel seçimi için ilgili damgalama hesaplama materyallerine başvurulabilir.

Körleme sırasında gereken toplam körleme basıncı, körleme kuvveti, sıyırma kuvveti, itme kuvveti ve çıkarma kuvvetinin toplamıdır. Bir pres seçerken, farklı kalıpların yapısına bağlı olarak tüm bu kuvvetlerin hesaba katılması gerekip gerekmediği göz önünde bulundurulmalıdır:

- Sert bir sıyırma cihazı ve alttan fırlatma yöntemi kullanan körleme kalıpları için toplam körleme basıncı Ftoplam=Fboş+Fitmek;

- Elastik sıyırma cihazı ve alttan fırlatma yöntemi kullanan körleme kalıpları için toplam körleme basıncı Ftoplam=Fboş+Fitmek+Fşerit;

- Elastik bir sıyırma cihazı ve üstten fırlatma yöntemi kullanan körleme kalıpları için toplam körleme basıncı Ftoplam=Fboş+Fitmek+FÇIKAR.

Körleme kalıbının toplam körleme basıncına göre bir pres seçerken, presin nominal basıncı genellikle aşağıdakileri karşılamalıdır: presin nominal basıncı ≥ 1,2Ftoplam.

(3) Körleme boşluğunun belirlenmesi

Körleme boşluğu Z, zımba ve kalıp arasındaki çalışma parçalarının boyutlarındaki farkı ifade eder, yani Z=Dölmek-DyumrukZ boşluk için çift taraflı açıklık, Dölmek ve Dyumruk sırasıyla kalıp ve zımbanın kesici kenar boyutlarıdır.

Körleme boşluğunun körleme işlemi üzerinde önemli bir etkisi vardır; boyutu körleme parçalarının kalitesini doğrudan etkiler ve ayrıca kalıbın kullanım ömrü üzerinde önemli bir etkiye sahiptir. Körleme boşluğu, uygun körlemeyi sağlamak için en önemli proses parametresidir. Gerçek üretimde, makul bir körleme boşluğunun değeri deneysel yöntemlerle belirlenir.

Makul bir körleme boşluğu değeri oldukça geniş bir aralığa sahiptir, tipik olarak (5% ila 25%) t. Kesinlikle makul bir körleme boşluğu değeri olmadığından ve körleme parçaları için özel gereksinimler farklı endüstrilere göre değiştiğinden, her endüstrinin ve hatta her şirketin kendi körleme boşluğu tabloları vardır. Spesifik körleme boşluğu değerini belirlerken, ilgili körleme boşluğu tablolarına sıklıkla başvurulur.

Genel olarak konuşursak, daha küçük bir makul boşluk açıklığı seçmek damgalanmış parçaların kalitesini artırmaya yardımcı olurken, daha büyük bir makul boşluk açıklığı seçmek kalıp ömrünü artırmaya yardımcı olur. Bu nedenle, damgalanmış parçaların kalitesini sağlama öncülüğünde, daha büyük bir makul boşluk açıklığı kullanılmalıdır.

Ayrıca, çift taraflı boşluk Z aşağıdaki formül kullanılarak da hesaplanabilir:

Z=mt

Formülde:

- m - katsayı, bkz. Tablo 5 ve Tablo 6;

- t - sac kalınlığı (mm).

Tablo 5 makine imalatı ve otomotiv, traktör sektörleri için m değerleri

| Malzeme adı | m değeri |

| 08 çelik, 10 çelik, pirinç, saf bakır | 0.08~0.10 |

| Q235, 25 çelik | 0.1~0.12 |

| 45 çelik | 0.12~0.14 |

(4) Zımba ve kalıp çalışma parçası boyutlarının belirlenmesi

Körleme işlemlerinde, kalıbın çalışan parçalarının boyutları ve doğruluğu, körlenen parçaların boyutsal tolerans derecesini etkileyen birincil faktörlerdir. Ayrıca, kalıbın uygun körleme boşluğu da kalıbın çalışma parçalarının boyutlarına ve toleranslarına bağlıdır. Bu nedenle, zımba ve kalıp çalışma parçalarının boyutlarını ve üretim toleranslarını belirlerken, körleme deformasyon yasalarını, körlenen parçaların tolerans derecesini, kalıbın aşınmasını ve üretim özelliklerini dikkate almak gerekir.

Tablo 6 Elektrikli cihaz ve alet endüstrisi için m değerleri

| Malzeme türü | Malzeme adı | m değeri |

| Metal malzemeler | Alüminyum, saf bakır, saf demir | 0.04 |

| Sert alüminyum, pirinç, 08 çelik, 10 çelik | 0.05 | |

| Kalay-fosfor bronz, berilyum alaşımı, krom çelik | 0.06 | |

| Silikon çelik sac, yay çeliği, yüksek karbonlu çelik | 0.07 | |

| Metal olmayan malzemeler | Kağıt bez, deri, asbest, kauçuk, plastik sunta, yapışkan levha, yapışkan bez levha, mika levha | 0.02 0.03 |

1) Körleme için zımba ve kalıp boyutlarını hesaplamanın temel ilkeleri

Körleme için zımba ve kalıp boyutlarını hesaplamanın temel ilkeleri şunlardır:

Delik açarken, deliğin çapı zımbanın boyutunu belirler ve kesme boşluğu kalıbın boyutunun artırılmasıyla elde edilir.

Körleme yaparken, dış boyutlar kalıbın boyutunu belirler ve körleme boşluğu zımbanın boyutunun küçültülmesiyle elde edilir.

Kalıp aşınması işlenmemiş parçaların boyutlarını artıracağından ve zımba aşınması delinmiş parçaların boyutlarını azaltacağından, kalıbın ömrünü uzatmak için, yeni bir kalıp üretirken, kalıbın boyutu işlenmemiş parçanın boyutlarının alt sınırına ve zımbanın boyutu delinmiş parçanın boyutlarının üst sınırına doğru eğilim göstermelidir.

2) Körleme boşluğu sağlamak için yöntemler

Körleme kalıpları üretilirken, makul bir körleme boşluğu sağlamak için genellikle aşağıdaki iki yöntem kullanılır:

Yöntemlerden biri ayrı işleme yöntemidir. Zımba ve kalıbın boyutları ve toleransları ayrı ayrı belirlenir ve ayrı ayrı üretilir. Zımba ve kalıbın boyutları ve üretim toleransları, gerekli kesme boşluğunu sağlar. Bu yöntemle işlenen zımba ve kalıp değiştirilebilir, kısa bir üretim döngüsüne sahiptir ve seri üretim için uygundur.

Diğer bir yöntem ise tek uyum işleme yöntemidir. Bu yöntemde, makul bir körleme boşluğu sağlamak için zımba ve kalıp ayrı ayrı eşleştirilir. İşlemden sonra zımba ve kalıp doğru şekilde eşleştirilmelidir ve birbiriyle değiştirilemez. Tipik olarak, kalıp körlenmiş parçalar için referans kalıp olarak seçilir ve zımba da delinmiş parçalar için referans kalıp olarak seçilir.

Referans kalıbın parça çiziminde, boyutlar ve toleranslar işaretlenir ve eşleşen referans olmayan kalıbın parça çiziminde, referans kalıpla aynı nominal boyutlar işaretlenir, ancak toleranslar yoktur. Boşluk açıklığı, referans kalıbın gerçek boyutlarına göre eşleştirilir ve boşluk açıklığı değerinin Zmin Z'yemaksimum. Tek geçme işleme yöntemi çoğunlukla karmaşık şekillere ve küçük kesme boşluklarına sahip zımbalar için kullanılır.

3) Zımba ve kalıbı ayrı ayrı işlerken çalışma boyutlarının hesaplanması

Zımba ve kalıbın ayrı ayrı işlenmesi için çalışma boyutları, zımba ve kalıbın imalat sapmalarını veren boyutları ifade eder. Çalışma boyutlarının belirlenmesi aşağıdaki iki durumda hesaplanabilir:

① Delme kalıbı:

ddışbükey=(dmin+xΔ)0-δkonveks

diçbükey=(ddışbükey+Zmin)=(dmin+xΔ+Zmin)+δiçbükey0

Körleme kalıbı:

Ddışbükey=(Dmaksimum-xΔ)+δiçbükey0

Ddışbükey = (Diçbükey - Zmin) = (Dmaksimum - xΔ - Zmin)0 - δkonveks

Formülde

- ddışbükey ve diçbükey - sırasıyla zımba ve kalıbın nominal boyutlarıdır;

- D凹 ve Ddışbükey - sırasıyla körleme kalıbı ve zımbanın nominal boyutlarıdır;

- dmin - Delinmiş parçanın alt sınır boyutu;

- δdışbükey ve δiçbükey - sırasıyla zımba ve kalıbın üretim toleranslarıdır. Zımba toleransı negatif ve kalıp toleransı pozitiftir. Genel olarak, parça toleransı Δ'nın 1/3 ila 1/4'ü olarak seçilebilir. Daire veya kare gibi basit şekiller için, imalatın basitliği ve doğruluğun kolay garanti edilmesi nedeniyle, imalat toleransı IT6 ila IT8 seviyelerine göre seçilebilir;

- Zmin ve Zmaksimum - sırasıyla körleme kalıbının ilk çift taraflı boşluğunun minimum ve maksimum değerleridir ve çeşitli endüstrilerdeki veya işletmelerdeki ilgili körleme boşluğu tablolarına göre seçilir;

- Δ - boş bırakılan parçanın toleransı;

- x - aşınma katsayısı, değeri 0,5 ila 1 arasında değişir ve boş parçanın tolerans seviyesine göre seçilebilir. Parça toleransı IT10'un üzerindeyse, x=1; parça toleransı IT11 ila IT13 arasındaysa, x=0,75; parça toleransı IT14'ün altındaysa, x=0,5 olarak alınır.

4) Zımba ve kalıp için tek eşleştirme işleminin adımları

Tek eşleştirme işleme yöntemi genellikle karmaşık şekillere ve ince malzemelere sahip boş parçalar için kullanılır. Zımba ve kalıbın nominal boyutlarını belirleme prensibi, kalıp çalışma parçalarının nitelikli boyut aralığı içinde maksimum aşınma miktarını sağlamaktır.

Tek eşleşen işlenmiş zımba ve kalıbın imalat boyutlarını belirleme adımları şunlardır:

① Önce referans kalıbı seçin.

② Referans kalıptaki her bir boyutun aşınma sonrasında artacağını, azalacağını veya değişmeden kalacağını belirleyin.

③ Belirlemeye göre, boyut artışı, zımba ve kalıp için pozitif tolerans ile parçanın üst limit boyutu eksi xΔ ile hesaplanır ve tolerans boyutu Δ boyut toleransının 1/3 ila 1/4'ü olarak seçilir; boyut azalması, parçanın alt sınır boyutu artı xΔ, zımba ve kalıp için negatif tolerans ve Δ boyut toleransının 1/3 ila 1/4'ü olarak seçilen tolerans boyutu ile hesaplanır; değişmeyen boyut, simetrik pozitif ve negatif toleranslar ve Δ boyut toleransının 1/8'i olarak seçilen tolerans boyutu ile parçanın orta boyutu ile hesaplanır.

④ Referans kalıbın dışındaki boyutlar, delme boşluğu gereksinimini sağlamak için referans kalıbın gerçek boyutlarına göre eşleştirilir.

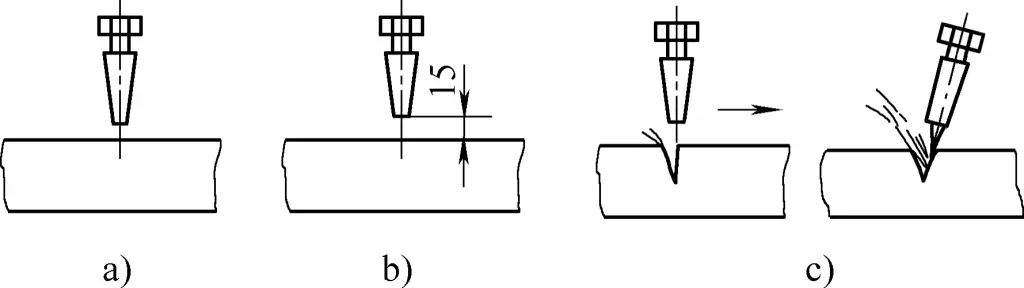

3. Delme kalıbının montajı sırasında presin ayarlanması

Presin doğru ayarlanması, zımbalama kalıbının takılmasının önemli bir yönüdür ve kaliteli damgalı parçaların üretilmesi için çok önemli bir ön koşuldur. Pres ayarının ana yönleri, pres strokunun ve pres kapatma yüksekliğinin ayarlanmasıdır. Kalıpta bir sıyırma çubuğu olduğunda, sıyırma çubuğunun konumunun da ayarlanması gerekir.

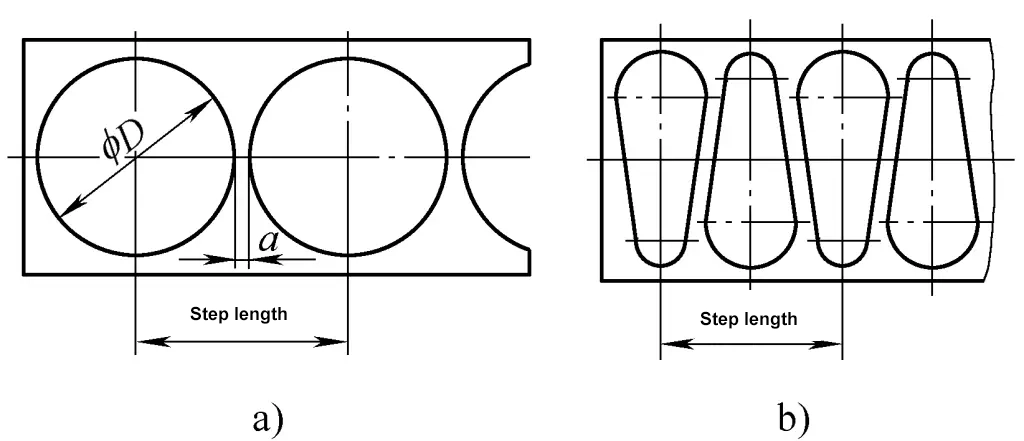

(1) Pres strokunun ayarlanması

Çoğu preste (krank presler gibi) sürgünün stroku ayarlanamaz. Bazı presler (Şekil 43'te gösterildiği gibi presin ana milinin eksantrik bir mil olduğu eksantrik presler gibi) ayarlanabilir bir sürgü strokuna sahiptir. Şekil 43a'da gösterildiği gibi, eksantrik mil ve manşon yapısının kullanılması, eksantrik manşonun konumunun döndürülmesiyle strokun ayarlanmasını sağlar.

a) Ayarlanabilir strok mekanizması

b) Maksimum çalışma stroku

c) Minimum çalışma stroku

1-Eksantrik mil

2-Eksantrik manşon

3-Bağlantı çubuğu

4-Kaydırıcı

O-Ana mil merkezi

A-Eksantrik ana milin eksantrik parça merkezi

M-Eksantrik manşonun merkezi

Eksantrik milin ve eksantrik kovanın eksantrik mesafeleri aynı yönde olduğunda, Şekil 43b'de gösterildiği gibi çalışma strokunun değeri maksimumdur, yani,

Hmaksimum=2(r1+r2)

Nerede

- Hmaksimum-Presin maksimum çalışma stroku (mm);

- r1-Eksantrik milin eksantrik yarıçapı (mm);

- r2-Eksantrik manşonun eksantrik yarıçapı (mm).

Eksantrik milin ve eksantrik kovanın eksantrik mesafeleri zıt yönlerde olduğunda, çalışma strokunun değeri Şekil 43c'de gösterildiği gibi minimumdur, yani,

Hmin=2(r1-r2)

Nerede Hmin-Presin minimum çalışma stroku (mm).

Şekil 44, eksantrik pres strok ayar mekanizmasının şematik bir diyagramını göstermektedir. Ayarlama prensibi ve adımları aşağıdaki gibidir:

1-Somun

2-Katılım manşonu

3-Eksantrik manşon

4-Bağlantı çubuğu

5-Eksantrik ana mil

Eksantrik ana milin 5 ön ucu, eksantrik manşon 3 ile manşonlanmış eksantrik bir parçadır. Eksantrik manşon 3 ve geçme manşon 2 uç dişleri ile birbirine geçirilir ve somun 1 ile kilitlenir. Geçme manşon 2 eksantrik ana mile 5 bir anahtar ile bağlanır. Bağlantı çubuğu 4 eksantrik manşon üzerine serbestçe geçirilmiştir. Bu şekilde, ana milin dönüşü eksantrik manşonun 3 merkezi M'yi ana milin merkezi O boyunca dairesel bir hareketle hareket ettirecek ve böylece bağlantı çubuğu 4 ve sürgünün ileri geri yukarı ve aşağı hareket etmesini sağlayacaktır.

Bağlantı manşonunun 2 uç dişlerini ayırmak için somunu 1 gevşetin, eksantrik manşonu 3 döndürün ve eksantrik manşonun merkezi M ile ana milin merkezi O arasındaki mesafeyi ayarlayın, böylece kaydırıcının strokunu belirli bir aralıkta ayarlayın. Strok ayar aralığı şöyledir ![]() (burada A eksantrik ana milin eksantrik kısmının merkezidir ve M eksantrik manşonun merkezidir).

(burada A eksantrik ana milin eksantrik kısmının merkezidir ve M eksantrik manşonun merkezidir).

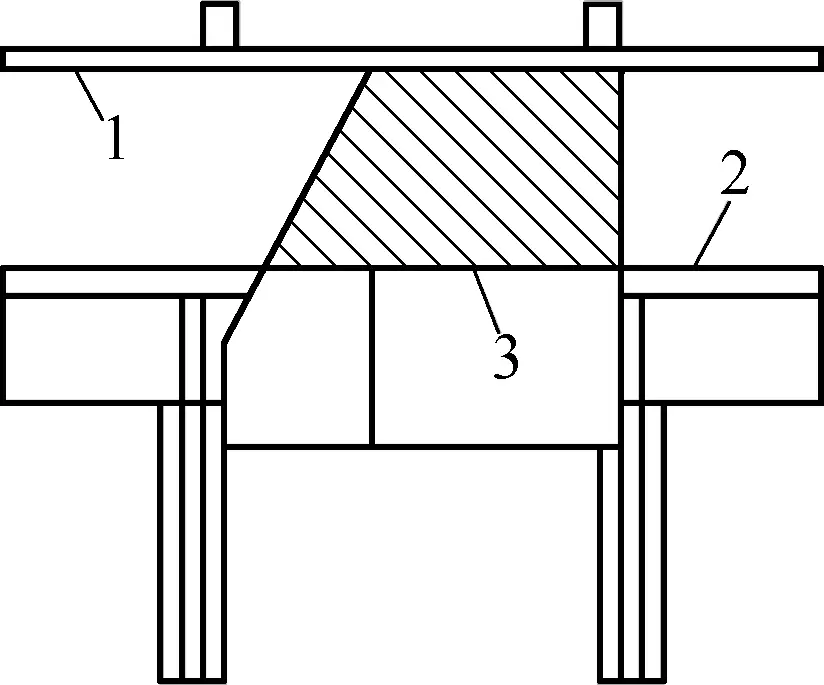

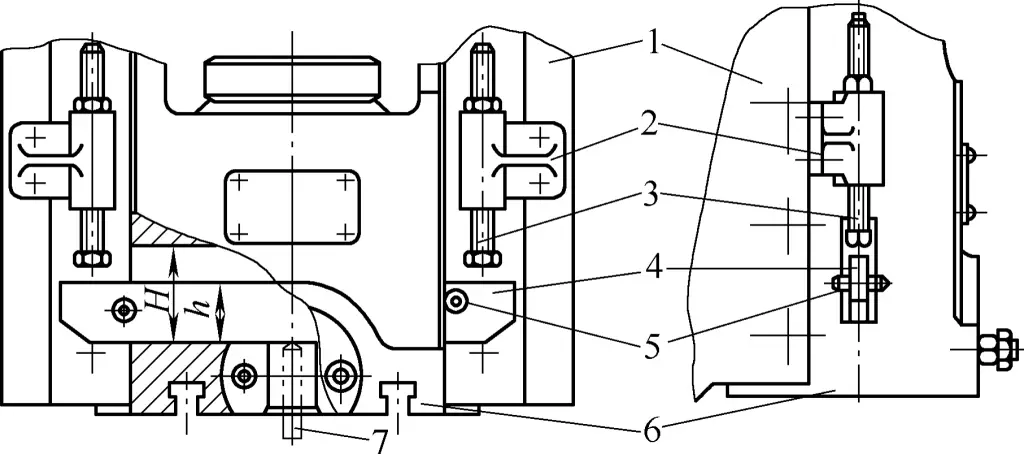

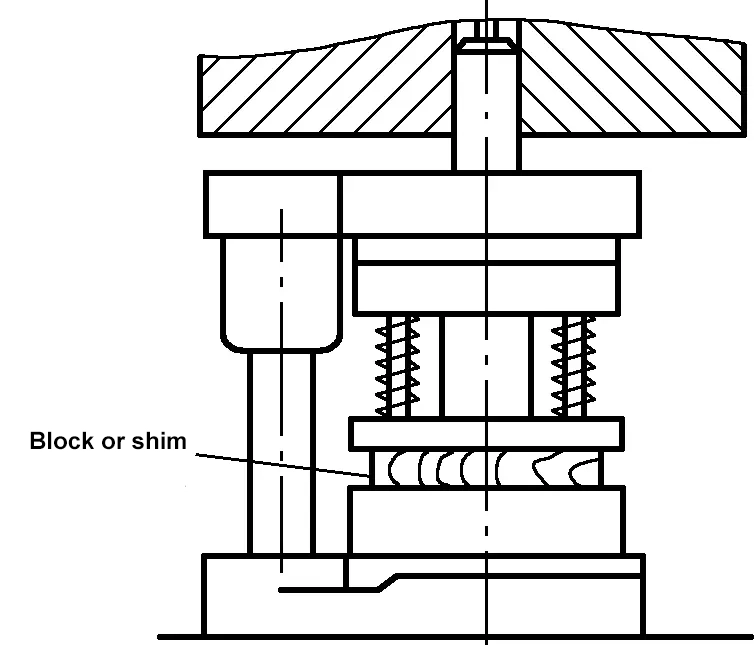

(2) Pres kapatma yüksekliğinin ayarlanması

Farklı yükseklikteki kalıpları yerleştirmek için presin kalıp yüksekliği ayarlanabilir olmalıdır. Genel olarak, presin bağlantı çubuğunun uzunluğu ayarlanabilir.

Presin biyel kolunun bir ucu krank miline, diğer ucu ise sürgüye bağlıdır. Bu nedenle, biyel kolunun uzunluğunun ayarlanması, kalıp yüksekliğinin ayarlanması amacına ulaşabilir. Şekil 45'te gösterilen JB23-63 presinin krank sürgü mekanizması, bağlantı çubuğunun uzunluğunu ayarlayarak kalıp yüksekliğini ayarlar.

1-Bağlantı gövdesi

2-Yatak burcu

3-Krank Mili

4-Striker bar

5-Kaydırıcı

6-Ayarlama vidası

7-Destek koltuğu

8-Güvenlik bloğu

9-Kalıp tutucu sıkıştırma bloğu

10-Kilitleme vidası

11-Kilitleme bloğu

Şekil 45'te görülebileceği gibi, biyel kolu bütünleşik bir parça olmayıp bağlantı gövdesi 1 ve ayar vidasından 6 oluşmaktadır. Şekil 44'ün A-A bölümünde gösterildiği gibi, ayar vidasının 6 ortasında altıgen bir bölüm bulunmaktadır. Kilitleme vidasını 10 gevşetin ve bağlantı çubuğunun uzunluğunu ayarlamak için ayar vidasının 6 ortasındaki altıgen kısmı bir anahtar kullanarak çevirin. Daha büyük presler vidayı bir motor, dişli veya sonsuz dişli mekanizması ile ayarlar.

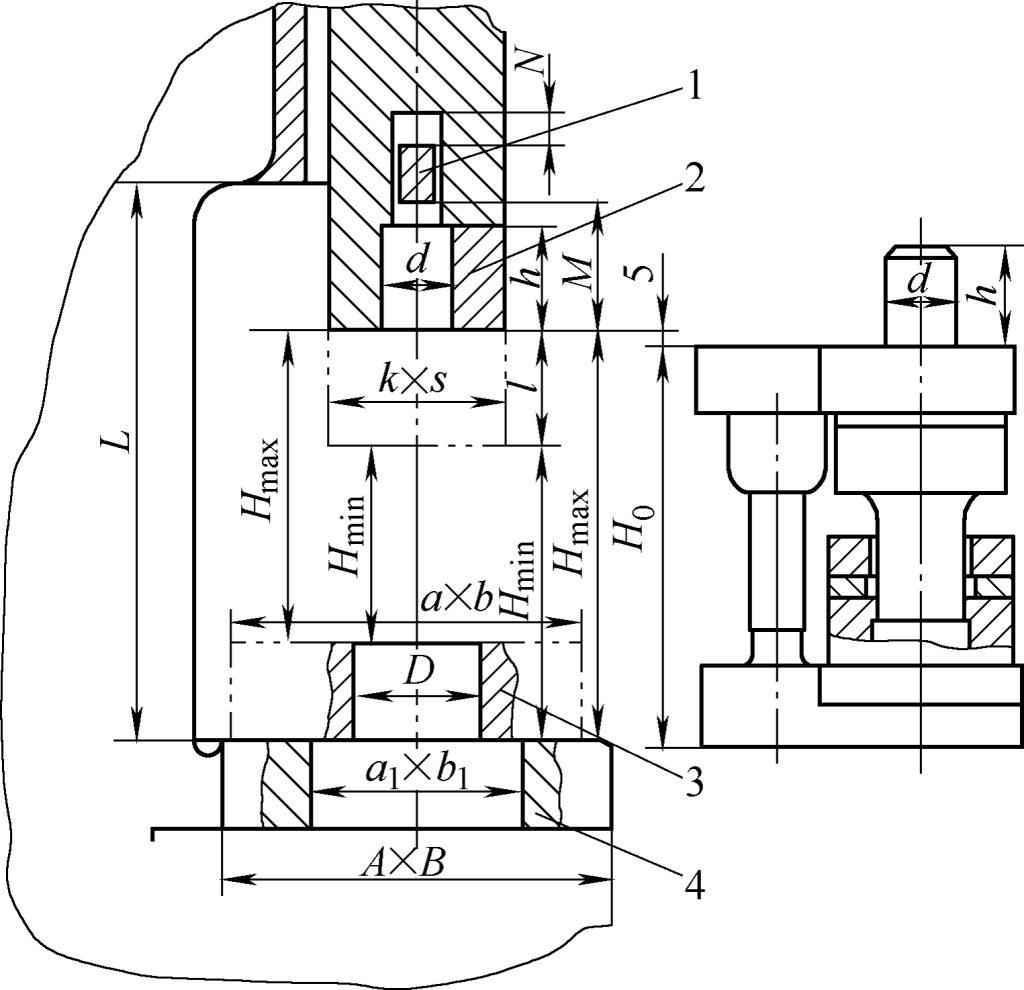

Sürgü alt ölü merkezdeyken, sürgünün alt düzlemi ile tabla yüzeyi arasındaki mesafeye presin kapalı yüksekliği denir. Bağlantı çubuğu minimum uzunluğa ayarlandığında, kapatma yüksekliği maksimum değere ulaşır ve presin maksimum kapatma yüksekliği olarak adlandırılır; bağlantı çubuğu maksimum uzunluğa ayarlandığında, kapatma yüksekliği minimum değere ulaşır ve presin minimum kapatma yüksekliği olarak adlandırılır.

Kalıbı prese doğru şekilde monte etmek ve presin normal çalışmasını sağlamak için damgalama sürecipresin maksimum kapalı yüksekliği, kalıbın kapalı yüksekliğinden daha büyük olmalıdır, böylece kalıp presin çalışma yüzeyi ile sürgünün alt yüzeyi arasına monte edilebilir; presin minimum kapalı yüksekliği, kalıbın kapalı yüksekliğinden daha az olmalıdır, böylece üst ve alt kalıplar damgalama sırasında düzgün bir şekilde hizalanabilir.

Presin kapalı yüksekliğini ayarladıktan sonra, presin çalışması sırasında gevşeklik nedeniyle bağlantı çubuğu uzunluğunun değişmesini ve normal damgalama işlemini etkilemesini önlemek için kilitleme cihazı kilitlenmelidir. Bu, özellikle bükme ve kabartma gibi temel deformasyon prosedürlerindeki belirli damgalama işlemleri için önemlidir.

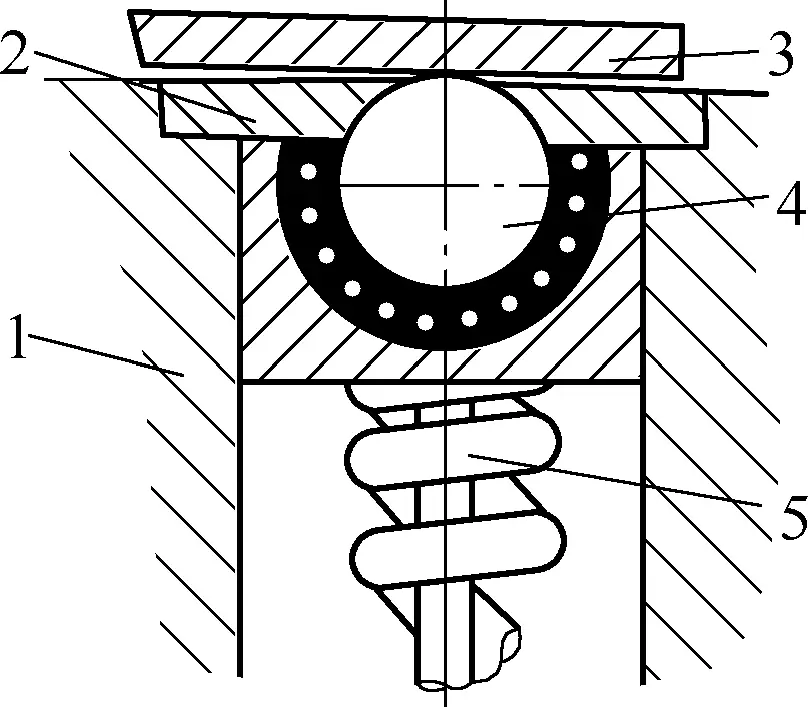

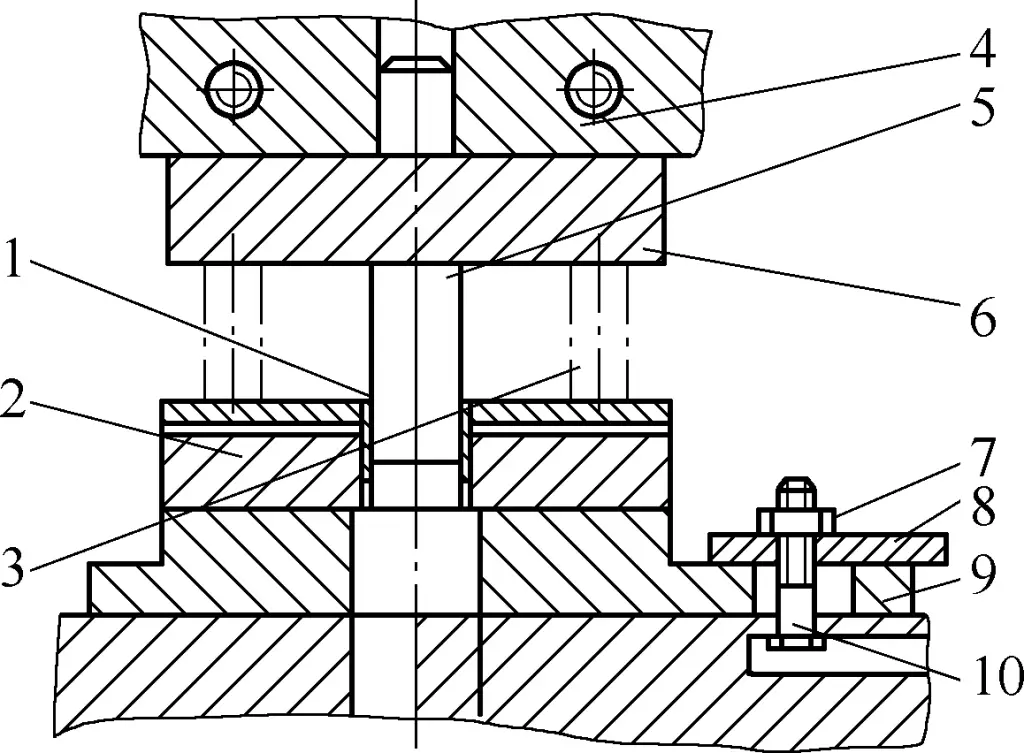

(3) Nakavt Cihazının Ayarlanması

Bir damgalama işleminin bitiminden sonra, iş parçası genellikle kalıpta sıkışır. İş parçasını dışarı itmek için, preste genellikle sürgü üzerine yerleştirilmiş bir knockout cihazı bulunur. Şekil 46'da gösterildiği gibi, rijit knockout cihazı, sürgüden geçen bir knockout çubuğundan 4 ve makine gövdesine sabitlenmiş bir durdurma vidasından 3 oluşur.

Sürgü damgalama yapmak için alçaldığında, iş parçası üst kalıptaki itici çubuk 7 tarafından sürgüdeki knockout çubuğu 4 aracılığıyla yukarı itilir. Sürgü yükselip üst ölü noktaya yaklaştığında, itme çubuğunun 4 her iki ucu da makine gövdesindeki durdurma vidası 3 tarafından bloke edilir. Sürgü yükselmeye devam ettikçe, koparma çubuğu 4 sürgüye göre aşağı doğru hareket eder ve iş parçasını çıkarmak için üst kalıptaki itici çubuğu 7 iter.

Devirme çubuğunun 4 maksimum çalışma stroku H-h'dir. Nakavt çubuğu 4 durdurma vidası 3 ile çok erken çarpışırsa, ekipman kazaları meydana gelecektir. Bu nedenle, kalıpları değiştirirken veya presin montaj yüksekliğini ayarlarken, durdurma vidasının 3 konumu buna göre ayarlanmalıdır.

1-Makine Gövdesi

2 Duraklı Koltuk

3-Durdurma Vidası

4-Şoklama Çubuğu

5-Durdurma Pimi

6-Kaydırıcı

7-Ejektör Çubuğu

Şekil 47'de pres knockout cihazının ilk çalışma durumu gösterilmektedir.

a) Strokun Alt Ölü Merkezi

b) Strokun Üst Ölü Merkezi

1-Durdurma Vidası

2-Şoklama Çubuğu

3-Ejektör Çubuğu

4-Dişi Kalıp

5-Damgalı Parça

6 Yapraklı Malzeme

7-Punch

4. Körleme Kalıbının Montajı ve Ayarlanması