I. Montaj Yöntemleri

Belirtilen teknik gerekliliklere göre, parçaları veya bileşenleri yarı mamul veya bitmiş ürün haline getirmek için takma ve bağlama işlemine montaj denir. Montaj işlemi esasen bir konumlandırma, sıkıştırma ve bağlama işlemidir. Sac metal parçaların montajında, destek, konumlandırma ve sıkıştırma, aynı zamanda montajın üç temel koşulu olan montajın üç unsuru olarak adlandırılır.

Sıkıştırma, montaja dahil olan parçaların montaj sırasında konumlarını korumaları için parçaları dış kuvvetle belirli bir konumda sabitleme işlemidir.

1. Montaj Referansı Seçimi

Geleneksel olarak destek, referans olarak kısaltılan montaj referansı olarak da adlandırılır. Bir referans yüzeyi seçerek sac metal bileşenlerin nereye monte edileceği sorununu çözer. Sac metal bileşenlerin gerçek montajında, en iyi referans yüzeyi belirli koşullara göre seçilmelidir.

Montaj desteği olarak montaj referans yüzeyi seçilirken aşağıdaki noktalar dikkate alınabilir:

- Bir bileşenin hem düz hem de kavisli yüzeyleri olduğunda, montaj referans yüzeyi olarak düz yüzey kullanılmalıdır.

- Bir bileşenin hem büyük hem de küçük düz yüzeyleri varsa, montaj referans yüzeyi olarak daha büyük olan düz yüzey seçilmelidir.

- Bir bileşenin hem işlenmiş hem de pürüzlü yüzeyleri varsa, işlenmiş yüzey montaj referans yüzeyi olarak seçilmelidir.

- Seçilen montaj referans yüzeyi, parçaları desteklemek, konumlandırmak ve sıkıştırmak için en uygun yüzey olmalıdır.

- Referans yüzey veya çizginin deformasyonundan kaynaklanan konumlandırma hatalarını önlemek için kolay deforme olmayan bir yüzey referans yüzey olarak seçilmelidir.

2. Konumlandırma Yöntemleri

Bir parçanın uzaydaki konumunun veya göreceli pozisyonunun belirlenmesine konumlandırma denir. Konumlandırma, montaj sırasında çözülmesi gereken ilk sorunlardan biridir. Konumlandırma prensibi, uzaydaki herhangi bir rijit cismin karşılıklı olarak dik üç koordinata göre 6 serbestlik derecesine sahip olduğunu, yani bu karşılıklı olarak dik üç eksen boyunca eksenel hareket ve bu eksenler etrafında dönme olduğunu belirten "altı noktalı konumlandırma prensibine" dayanır.

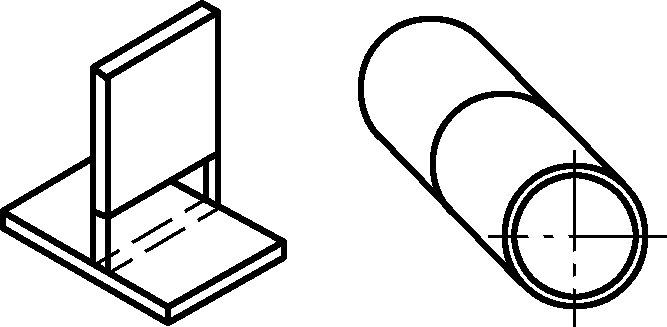

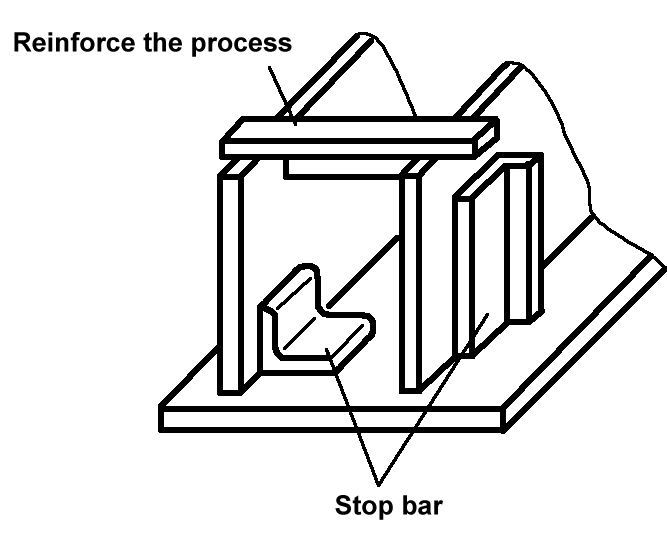

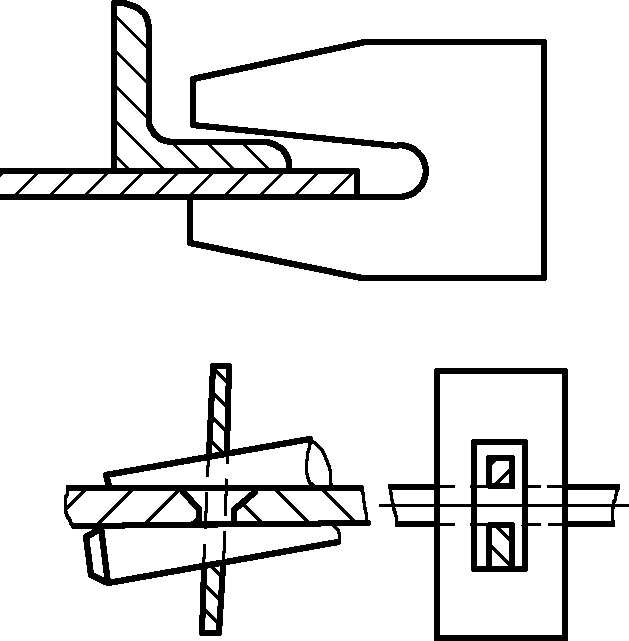

İş parçasının montaj sırasında sabit ve değişmeyen bir pozisyonda kalmasını sağlamak ve doğru konumlandırma elde etmek için, iş parçasının 6 serbestlik derecesi kısıtlanmalıdır. Sac metal montajında, montaj konumu genellikle montaj konumu çizgileri işaretlenerek veya montaj konumunu sabitlemek için durdurma blokları ve konumlandırma pimleri gibi konumlandırma elemanları kullanılarak belirlenir. Tablo 1'de parçalar için yaygın konumlandırma yöntemleri gösterilmektedir.

Tablo 1 Parçalar için Yaygın Konumlandırma Yöntemleri

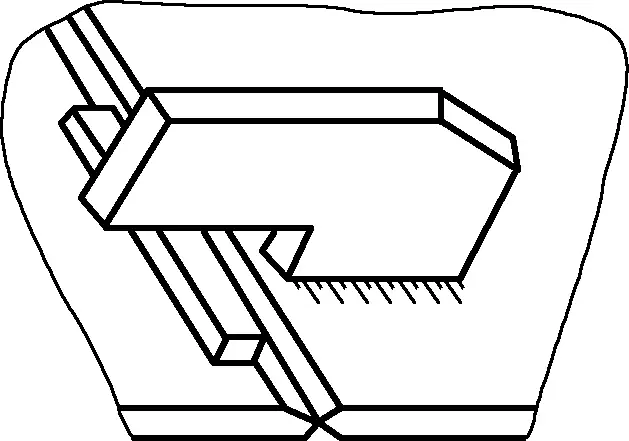

Tip | Diyagram |

Hat Konumlandırma |  |

Pim Konumlandırma |  |

Durdurma Bloğu Konumlandırma |  |

Şablon Konumlandırma |  |

Buna ek olarak, sac metal bileşenlerin gerçek montajında, konumlandırma referansı belirli koşullara göre belirlenmelidir. Konumlandırma referansı seçimi aşağıdaki noktalara dayanabilir:

1) Aynı bileşen üzerinde bağlantıları olan çeşitli parçalar için veya uydurma Diğer bileşenlerle olan ilişkilerde mümkün olduğunca aynı konumlandırma referansı kullanılmalıdır. Bu, montaj sırasında bileşenin diğer bileşenlerle doğru şekilde bağlanmasını veya takılmasını sağlar.

2) Referans yüzey veya çizginin deformasyonundan kaynaklanan konumlandırma sapmalarını önlemek için konumlandırma referansı olarak yüksek hassasiyete sahip ve kolayca deforme olmayan yüzeyler veya kenarlar seçin.

3) Seçilen konumlandırma referansı, montaj işlemi sırasında her bir bileşenin konumlandırma ölçümünü kolaylaştırmalıdır. Montaj sırasındaki ölçümler, ürünün boyutlarının ölçülmesinin yanı sıra ürünün şeklinin ve konumunun doğruluğunun ölçülmesini ve sağlanmasını ve montaj taban yüzeyinin ölçülmesini ve seçilmesini içerir.

3. Sıkıştırma Yöntemleri

Bir iş parçasını üretim süreci boyunca sabit bir konumda tutmak için konumlandırdıktan sonra sabitleme işlemine kelepçeleme denir. Sıkıştırma genellikle sabitleme olarak da adlandırılır.

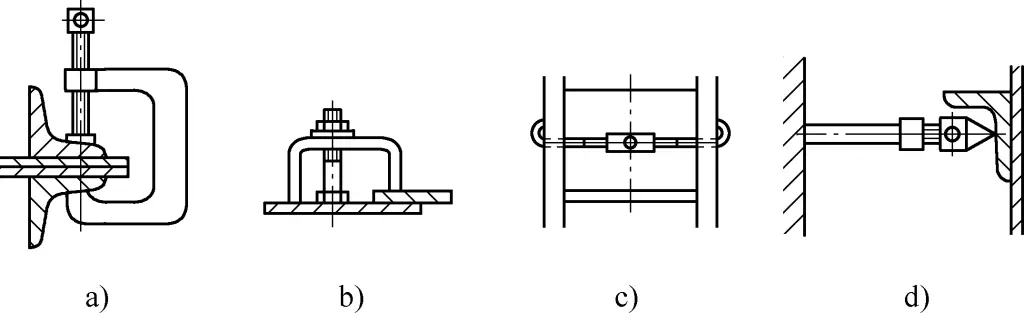

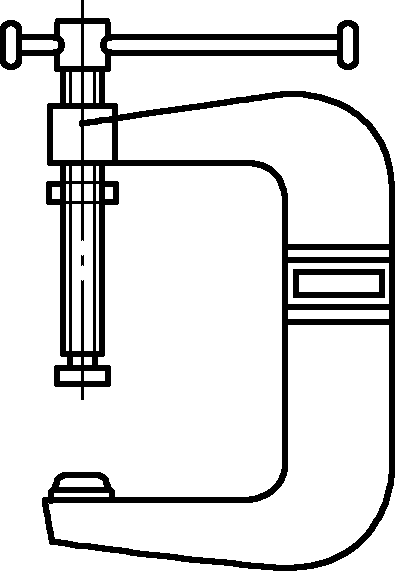

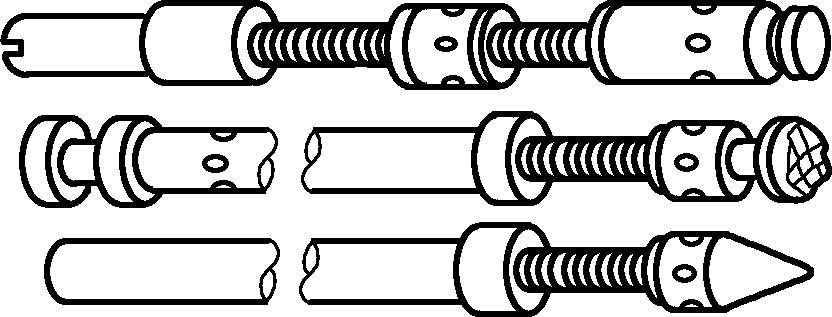

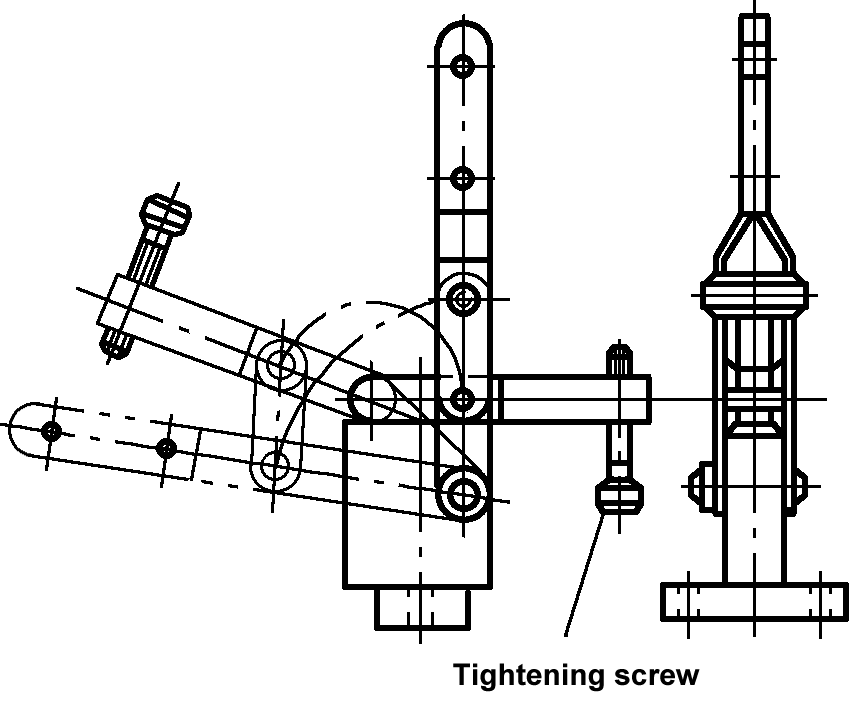

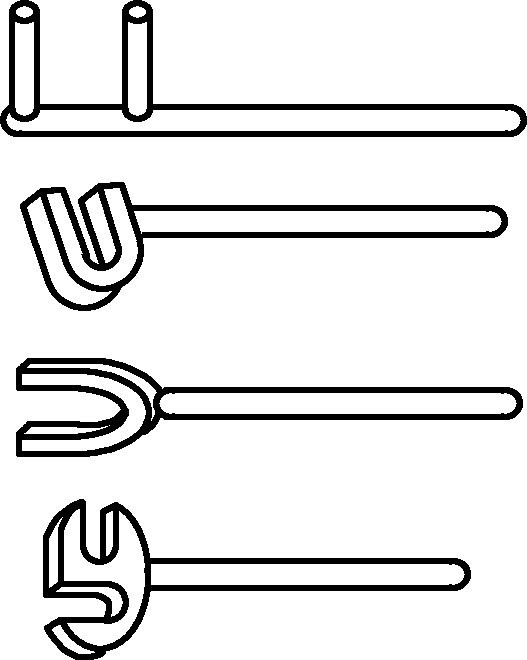

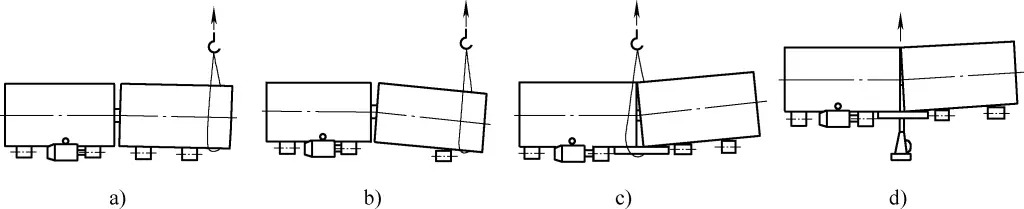

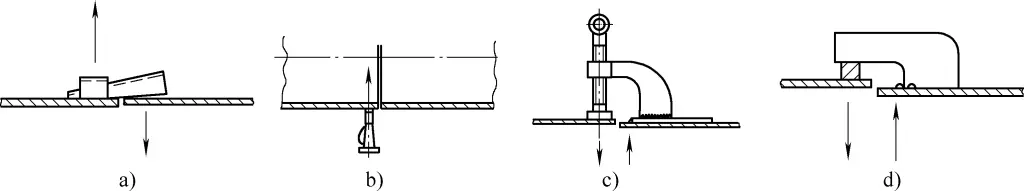

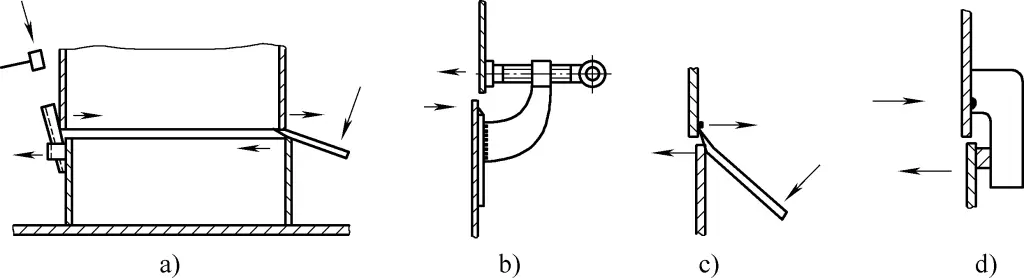

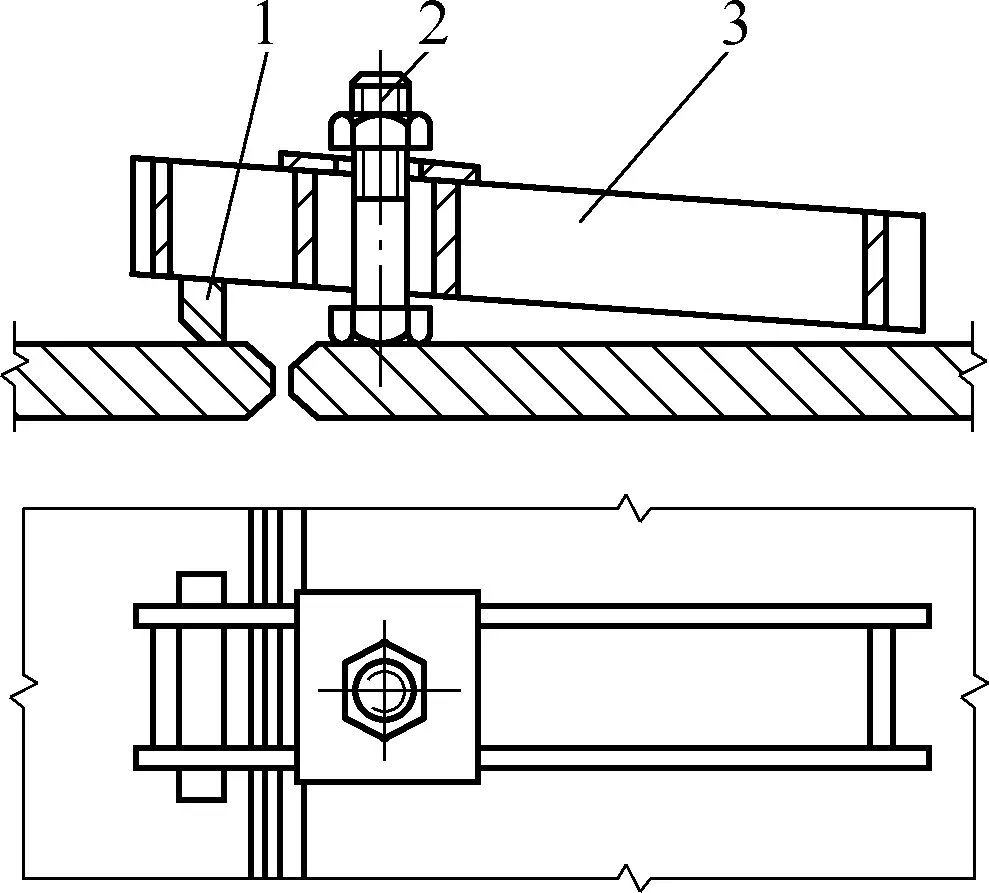

İş parçalarını sabitlemek için dört yöntem vardır montaj armatürleri: Şekil 1'de gösterildiği gibi sıkıştırma, bastırma, çekme ve kriko (destekleme). Şekilde gösterilen aletler, ayarlanabilirlik ve kullanım kolaylığı ile karakterize edilen yaygın spiral aletlerdir.

a) Sıkıştırma (Spiral Kelepçe, Kam)

b) Presleme (Cıvata Presleme)

c) Çekme (Spiral Çektirme)

d) Kriko (Spiral İtici)

Yaygın montaj fikstürleri, kama fikstürleri, kaldıraç fikstürleri, spiral fikstürler, geçiş fikstürleri ve eksantrik fikstürler dahil olmak üzere kuvvet uygulama yöntemine göre sınıflandırılır. Sac metal montajında demetleme ve taşıma için çeşitli kaldırma araçları da kullanılır.

4. Ana Montaj Yöntemleri

Birleştirilen bileşenlerin yapısına bağlı olarak, sac metal bileşenlerin montajı için genellikle farklı yöntemler seçilir. Farklı konumlandırma yöntemlerine dayalı olarak, ana montaj yöntemleri arasında hat montajı, kopya montajı ve profil montajı; farklı montaj yönlerine dayalı olarak, ana montaj yöntemleri arasında yatay montaj (düz montaj), dikey montaj (dik montaj) ve ters montaj bulunur. Ana montaj yöntemleri ve özellikleri aşağıdaki gibidir.

(1) Hat Montajı

Zemin şablonu montajı olarak da bilinen hat montajı, montaj referansı olarak bir taban plakası (veya zemin) üzerine çapraz çizgiler çizilmesini, ardından bileşenlerin kontur konum çizgilerinin ve bağlantı çizgilerinin 1:1 gerçek boyutta çizilmesini ve çizgilere göre monte edilmesini içerir. Hat montajı esas olarak kafes kiriş ve çerçeve bileşenlerinin montajı için uygundur.

(2) Kopya Tertibatı

Bu, daha önce monte edilmiş bir ürün veya bileşene dayalı olarak bir sonraki ürün veya bileşen setinin montajını içerir. Yüzeydeki çıkıntılı düğüm plakaları için montaj, boyutsal kararlılığı etkilemeden geçici olarak ertelenebilir ve diğer parçalar tamamlandıktan sonra monte edilebilir.

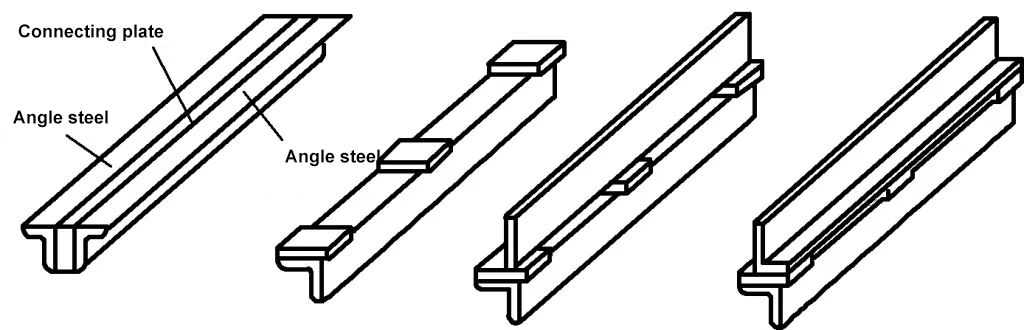

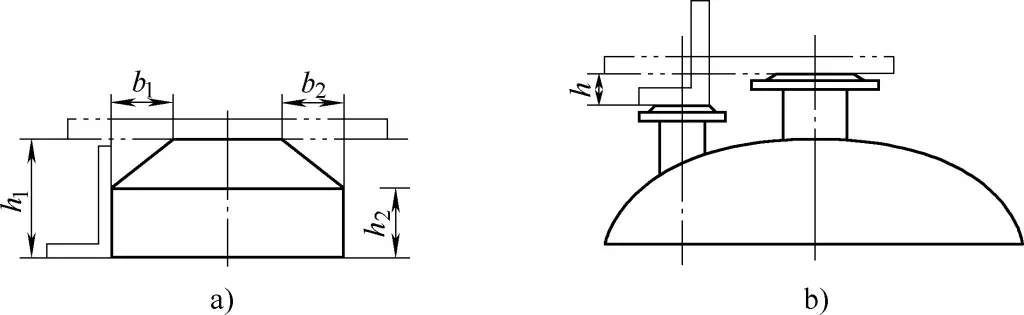

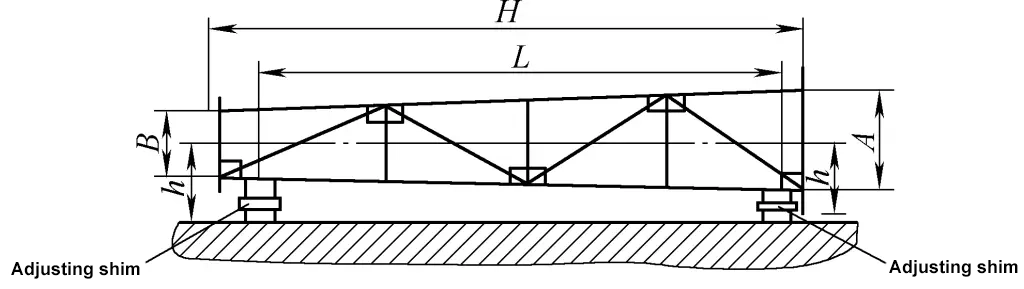

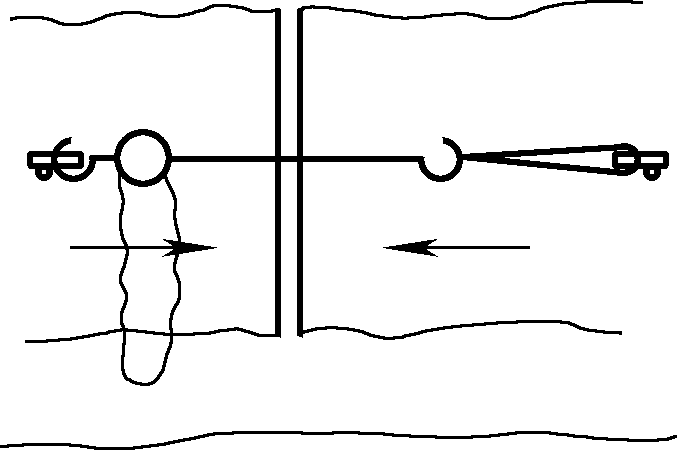

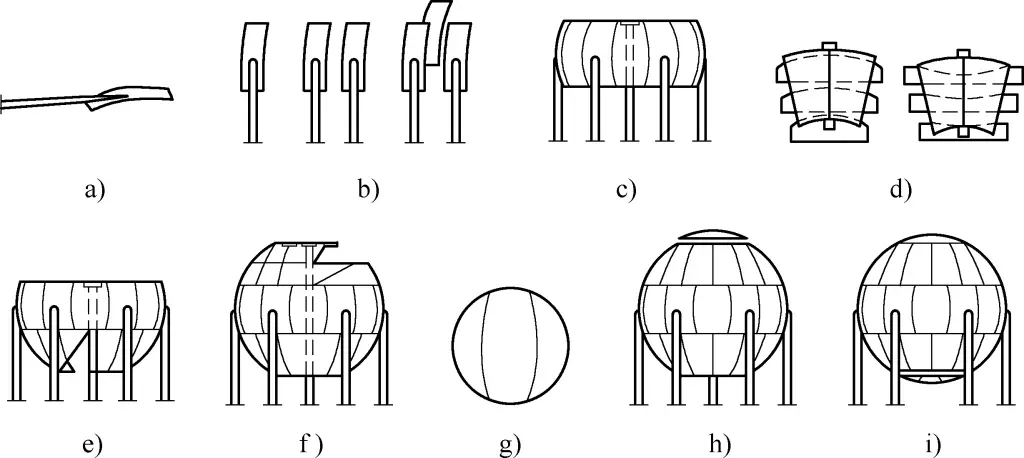

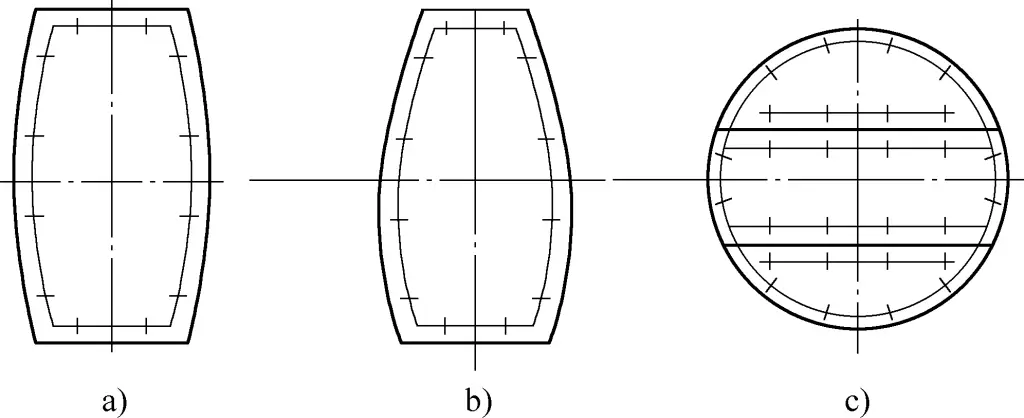

Kopya montajı esas olarak Şekil 2'de gösterildiği gibi kirişler, kolonlar ve kafes kirişler gibi tek katmanlı (sac) çerçeve özelliklerine sahip yapısal çelik bileşenlerin montajı için uygundur.

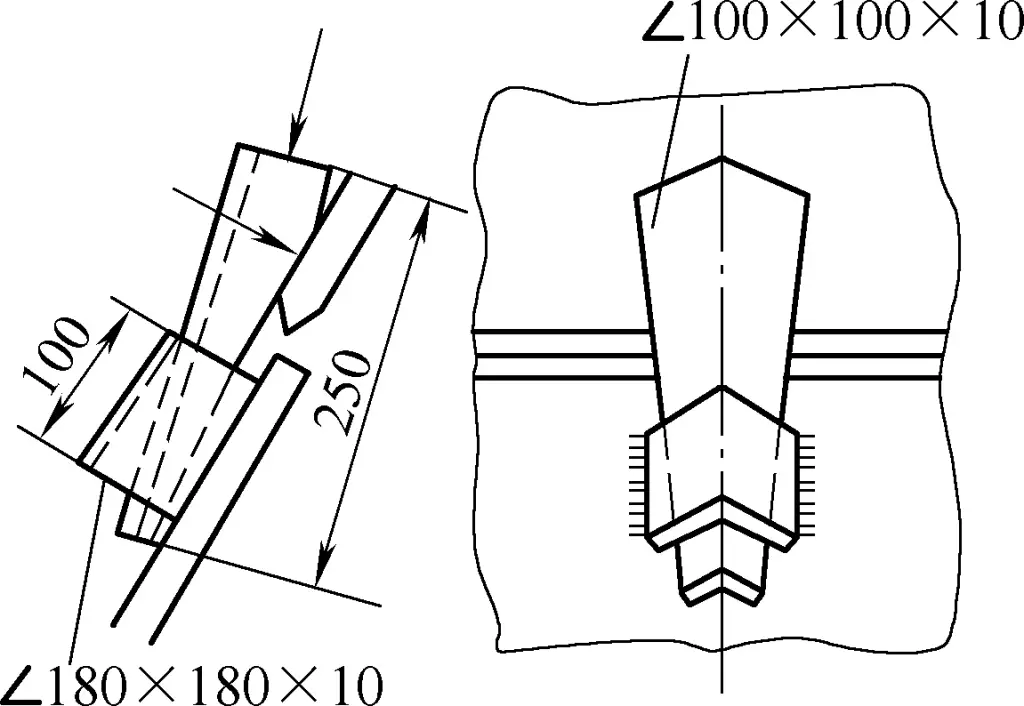

(3) Profil Oluşturma Tertibatı

Profil montajı, önce tek taraflı bir yarım yapıyı monte etmek için simetrik bir bölümün şeklini kullanır, ardından diğer tarafı monte etmek için bir şablon olarak kullanır. Profil montajı, Şekil 3'te gösterildiği gibi simetrik kesit şekillerine sahip yapısal bileşenler için uygundur.

(4) Hat Çekme Tertibatı

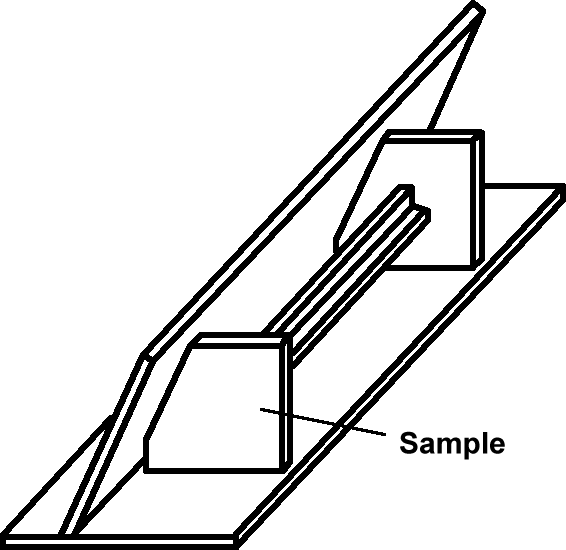

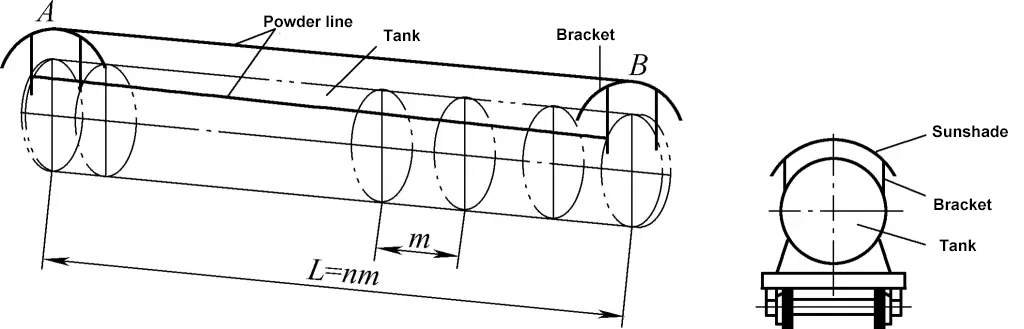

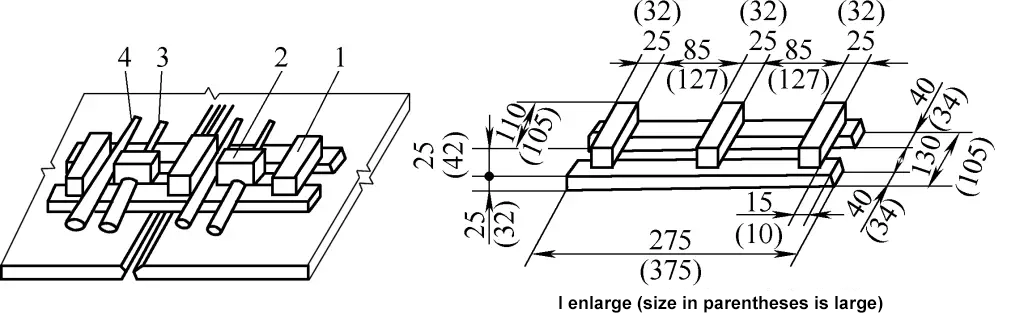

Hat çekme tertibatı, dizi yapılarının montajı için uygundur. Örneğin, bir tank gövdesi için güneşlik destek braketlerinin montaj sırası, önce braketleri her iki uçta (A ve B) hizalamak ve sabitlemek, ardından uç braketleri toz hatları veya çelik tellerle bağlamak ve referans olarak toz hatları veya çelik telleri temel alarak diğer braketleri monte etmektir. İhtiyaca bağlı olarak 2-3 veya daha fazla toz hattı veya çelik tel çekilebilir (bkz. Şekil 4).

m-İki parantez arasındaki mesafe

n-Köşeli parantez sayısı

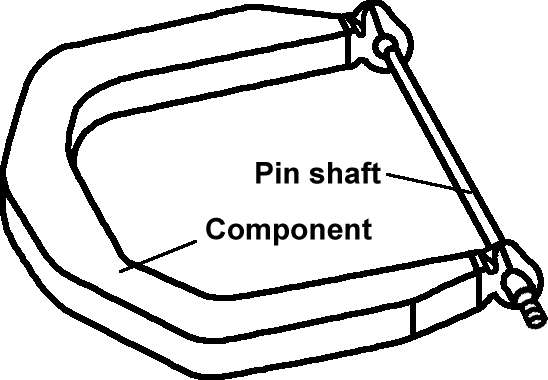

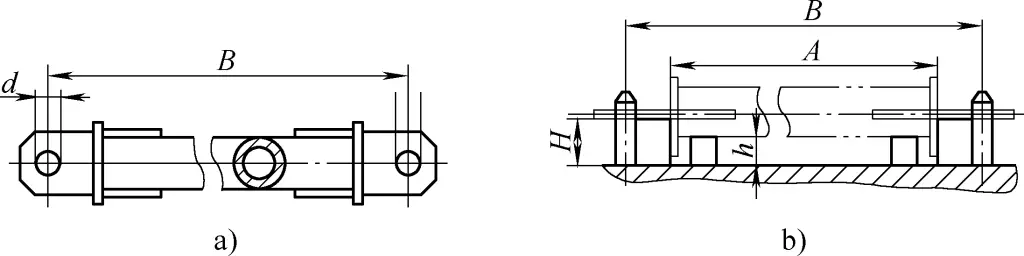

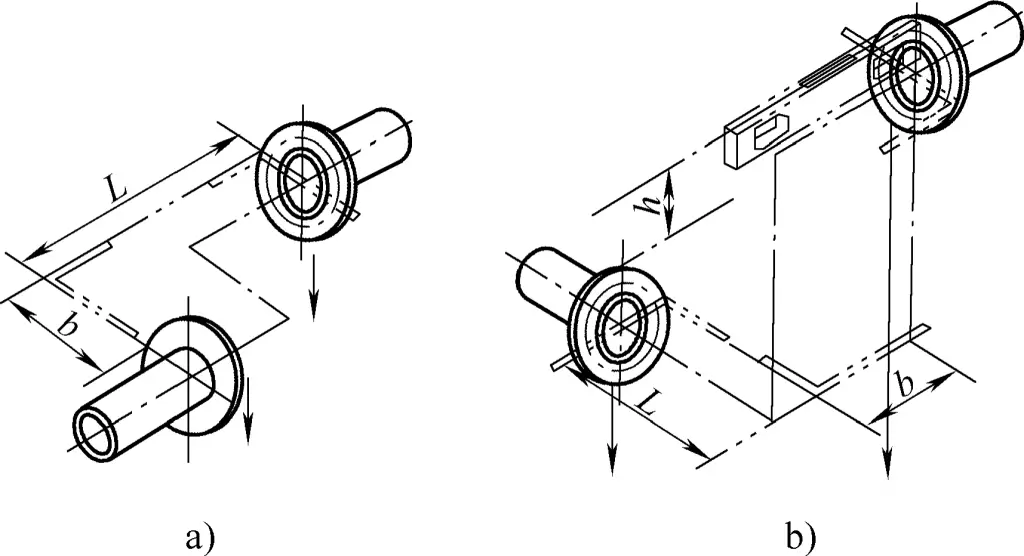

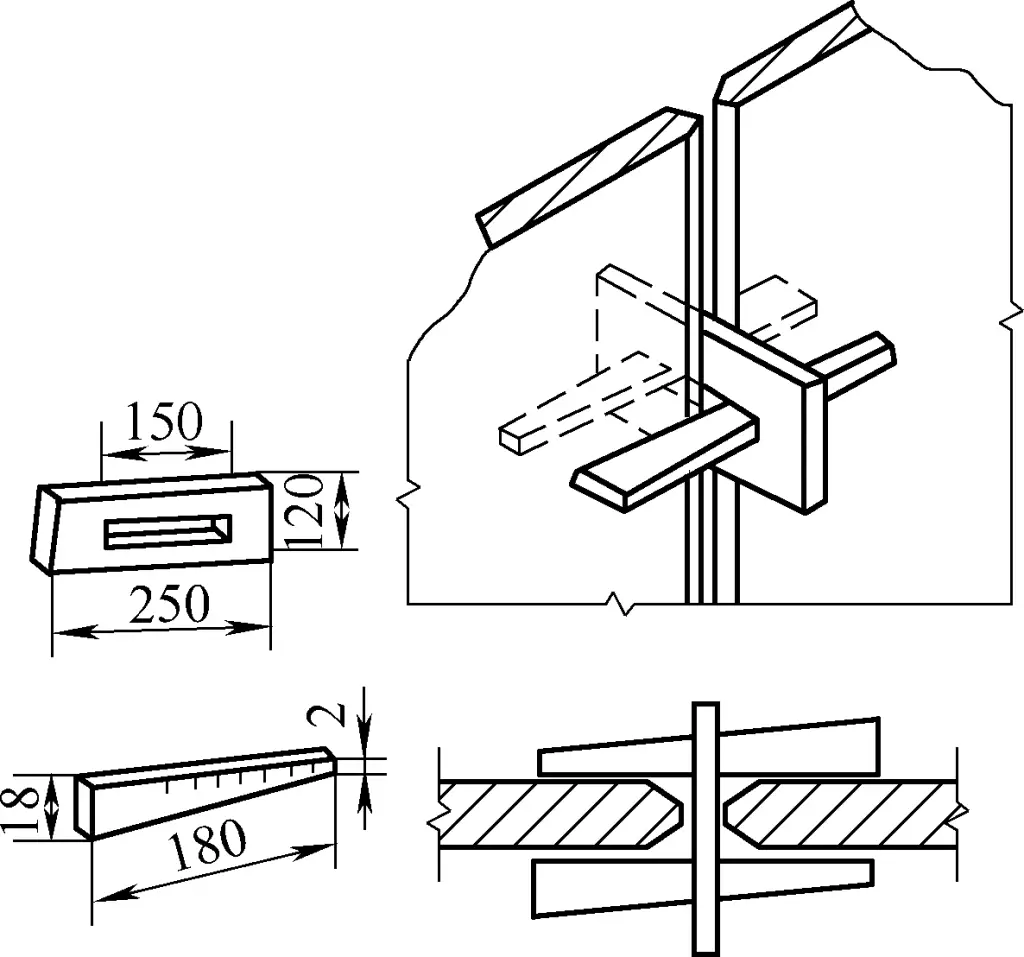

(5) Pim Konumlandırma Tertibatı

Pim konumlandırma, delik mesafesi ve eşmerkezlilik gibi işlevleri sağlar. Konumlandırma piminin çapı, genellikle 0,2 mm'yi aşmayan küçük bir açıklıkla deliğe sığabilecek şekilde olmalıdır. Pim konumlandırma tertibatı esas olarak aşağıdaki gereksinimlere sahip sac metal montajında kullanılır.

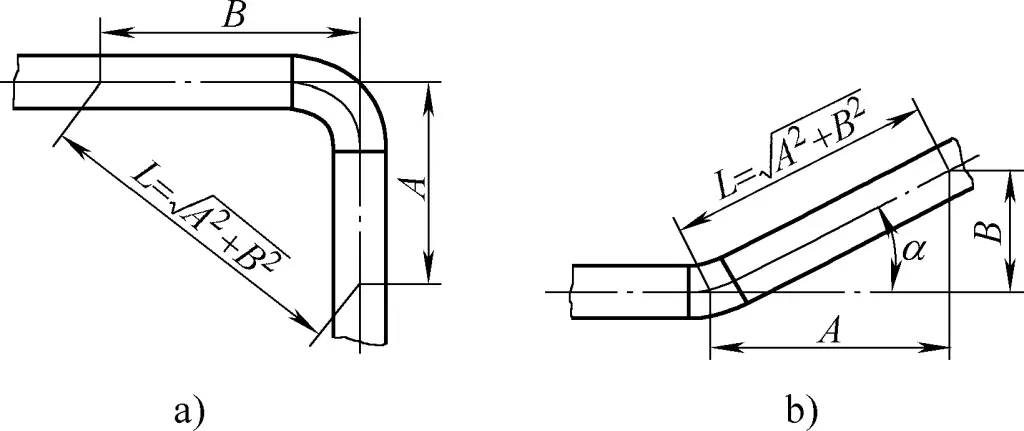

1) Montaj deliği mesafe boyutlarının sağlanması.

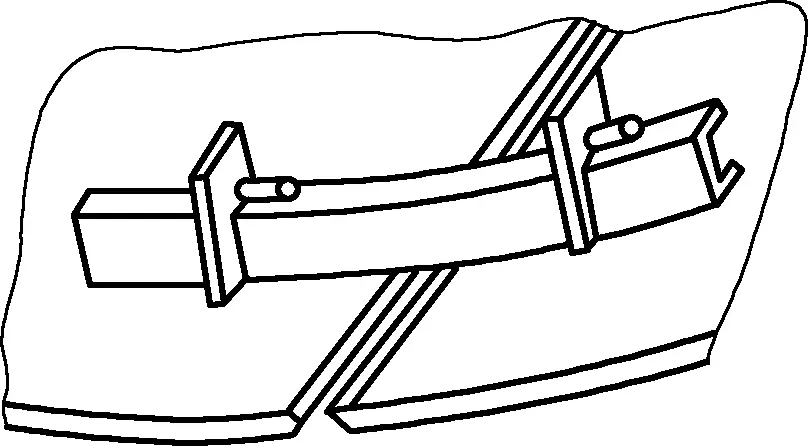

Delik mesafesi gereksinimleri olan yapılar için pim konumlandırma tertibatı kullanılabilir. Örneğin, Şekil 5a'da gösterildiği gibi eğimli bir bağlantı çubuğunun her iki ucundaki cıvata deliklerinin delik mesafesi, Şekil 5b'de gösterildiği gibi pim konumlandırma düzeneği ile sağlanır.

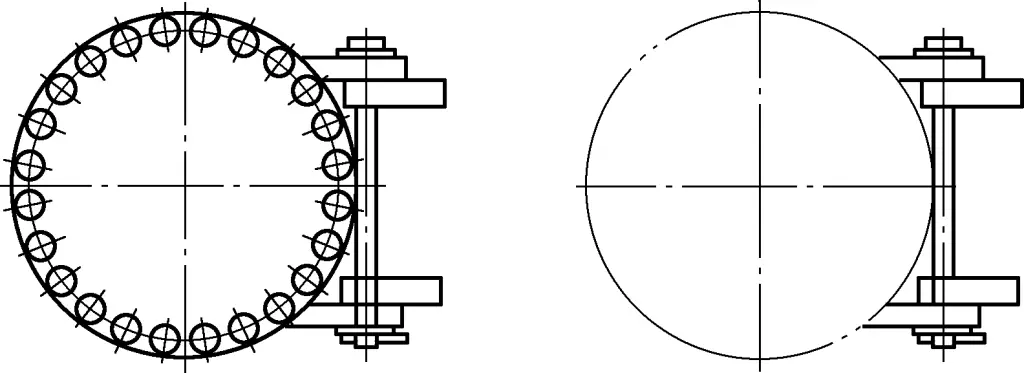

2) Eşmerkezliliğin sağlanması.

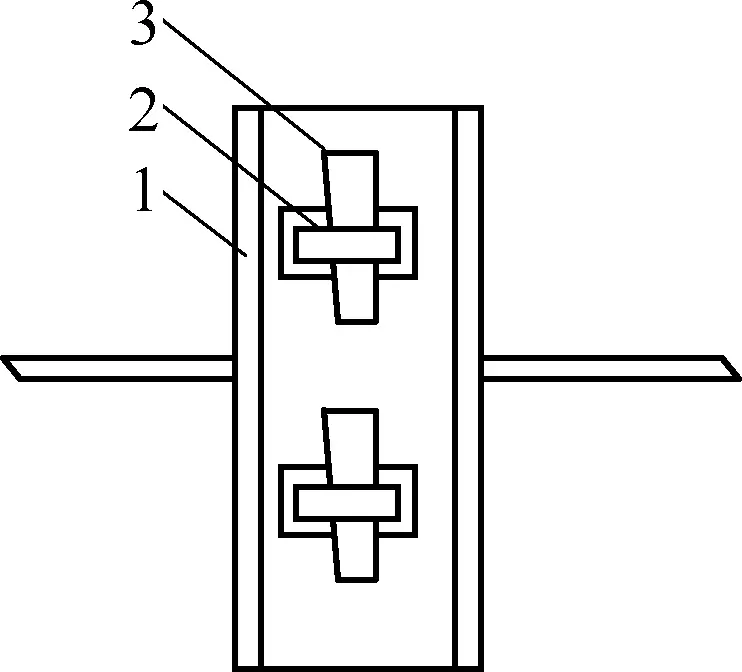

Eşmerkezlilik gereksinimleri olan sac metal bileşenler için genellikle pim konumlandırma düzeneği kullanılır. Örneğin, Şekil 6'da gösterilen menteşe tipi delik kapağı düzgün dönme ve açılma/kapanma gerektirdiğinden menteşe parçasının eşmerkezliliğinin sağlanması montajın anahtarıdır. Montaj sırasında, üst ve alt menteşeler arasındaki konum, eşmerkezliliği sağlamak için pimler kullanılarak belirlenebilir ve böylece menteşe, delik kapağı ve tank gövdesi arasındaki karşılıklı konumsal ilişki sağlanır.

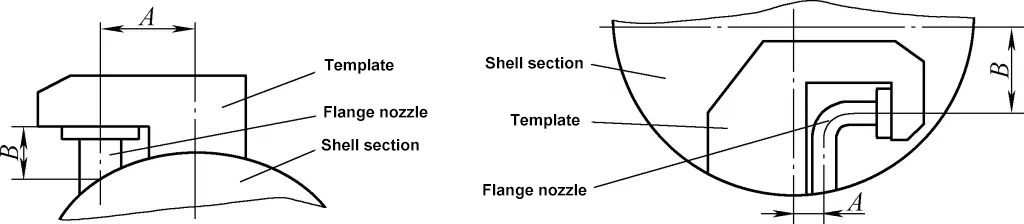

(6) Şablon Konumlandırma Tertibatı

Şablon konumlandırma tertibatı, bileşenler arasında konumlandırma veya ölçüm yapmanın zor olduğu montajlar için uygundur. Örneğin, Şekil 7'de gösterilen flanş tertibatında, silindir bölümü ve flanş borusunun montaj boyutlarının ölçülmesindeki zorluk ve montaj durumunun stabilitesinin sağlanmasındaki zorluk nedeniyle şablon konumlandırma tertibatı kullanılır.

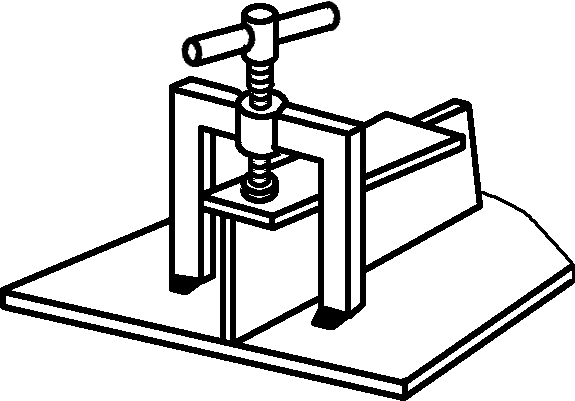

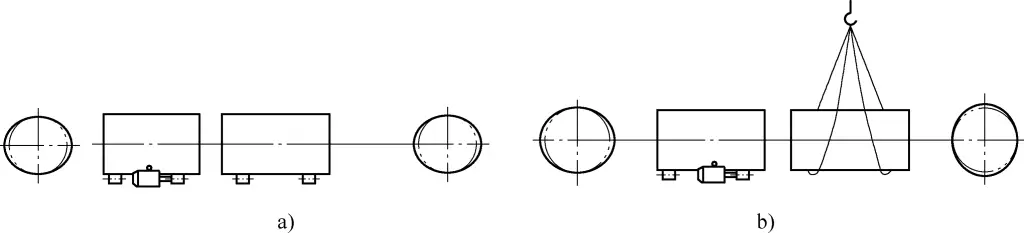

(7) Kalıp Montajı

Kalıp montajı, ilgili montaj parçalarının bir montaj kalıbına (bir kalıp tabanı ve çeşitli sıkıştırma ve konumlandırma desteklerinden oluşan bir kombinasyon kalıbı olarak da bilinir) yerleştirilmesini, konumlandırılmasını ve sıkıştırılmasını ve ardından birleştirilmesini içerir. Bu yöntem, seri üretim için uygun olan yüksek montaj kalitesi ve verimliliği ile karakterize edilir. Özel bir kalıp kullanılırsa, büyük ölçekli üretim için uygundur.

(8) Yatay Tertibat (Düz Tertibat)

Yatay montaj, bileşenlerin montaj için yatay olarak yerleştirilmesini içerir, küçük kesitlere ancak nispeten uzun uzunluklara sahip bileşenlerin montajı için uygundur.

(9) Dikey Tertibat (Dik Tertibat)

Dikey montaj, bileşenlerin yukarıdan aşağıya doğru monte edilmesini içerir ve küçük yüksekliklere veya büyük alt tabanlara sahip bileşenler için uygundur.

(10) Ters Çevrilmiş Tertibat

Ters montaj, bileşenlerin kullanım durumlarından 180° ters çevrilerek monte edilmesini içerir, büyük üst hacimli yapılar ve dik montajın stabilize edilmesinin zor olduğu veya üst kapak plakasının kaynaklanamadığı kutu şeklindeki bileşenler için uygundur.

II. Montaj için Araçlar

Farklı sac metal yapılara bağlı olarak, farklı montaj yöntemleri seçilir ve farklı montaj aletleri̇ kullanılmaktadır. Tablo 2'de araçların türleri ve kullanımları gösterilmektedir.

Tablo 2 Araç Türleri ve Kullanımları

İsim | Diyagram | Kullanım |

Kama Fikstürü |  | İş parçasını sıkıştırmak için bir açıklığı veya deliği olan bir kelepçe ve bir kama kullanır. Kama içeri sürüldüğünde, kamanın eğimli yüzeyi sıkıştırma kuvveti oluşturarak sıkıştırma amacına ulaşır. |

Spiral Fikstür |  | Sıkıştırma, çekme, kriko ve destekleme gibi birden fazla işlevi yerine getirmek için bir vidanın hareketini kullanır. Yay şeklindeki spiral fikstür yaygın olarak kullanılan bir kelepçe türüdür. |

| Presleme için II şekilli veya L şekilli demir ve vidalar kullanır. | |

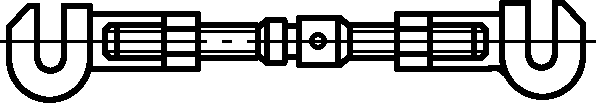

| Her iki ucunda zıt yönlerde dişleri olan cıvatalar kullanır. Cıvatayı döndürerek, iki dirsek arasındaki mesafe değiştirilir ve çekme amacına ulaşılır. | |

| İtme çubuğu vidasının hem ileri hem de geri yönde dişleri vardır. Vida döndürüldüğünde kriko veya yayma işlevlerini yerine getirebilir. | |

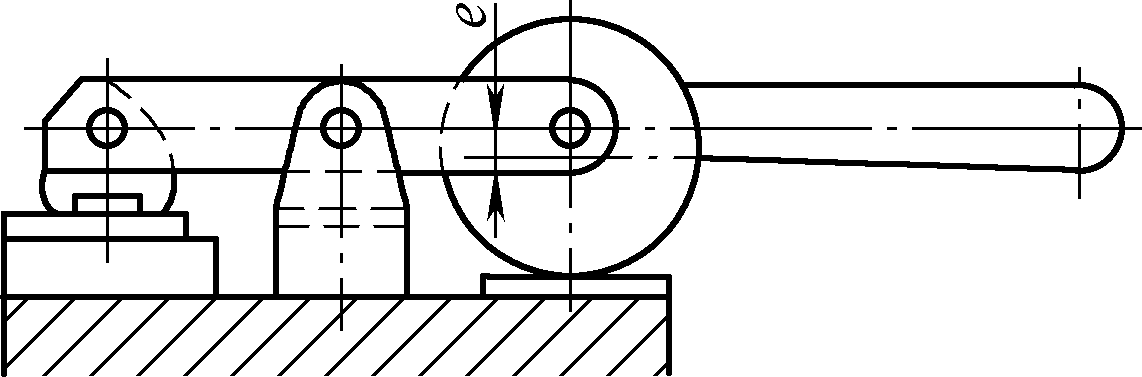

Geçiş Armatürü |  | Orta ve ince plakaları birleştirmek için kullanılır, hızlı sıkıştırma ve geniş bir sıkıştırma kalınlığı ayarı aralığı ile karakterize edilir. |

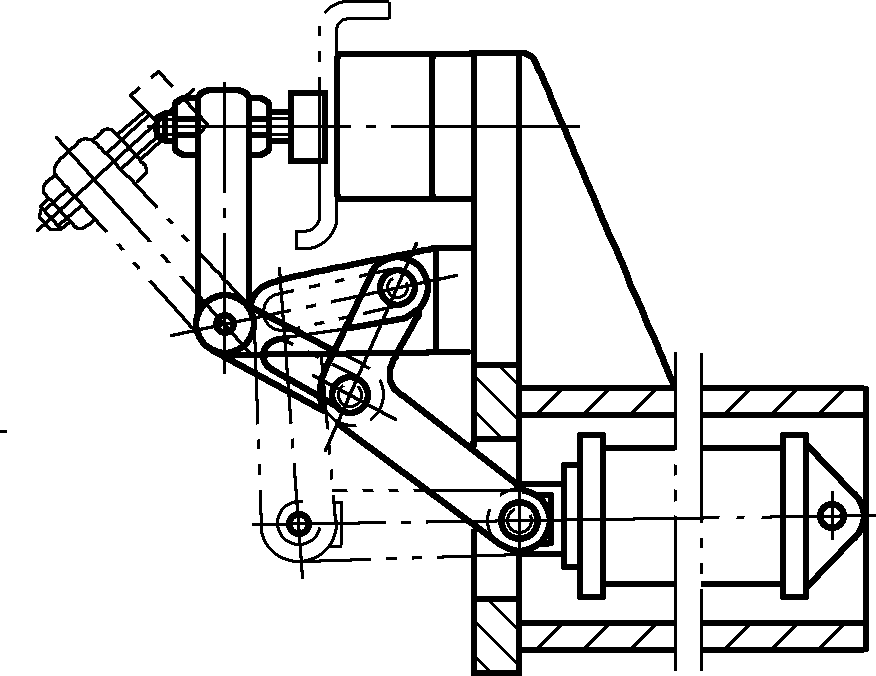

Eksantrik fikstür |  | Eksantrik mesafeyi değiştirerek sıkıştırma elde etmek için eksantrik tekerleği bir kolla döndürün e. Eksantrik fikstürün avantajı hızlı hareket etmesidir, ancak dezavantajı küçük sıkıştırma kuvvetidir. |

Pnömatik fikstür |  | Sıkıştırma sağlamak için piston kolunu ileri geri itmek için basınçlı hava basıncını kullanır. Orta ve ince plaka bileşenlerini sıkıştırmak için uygundur. |

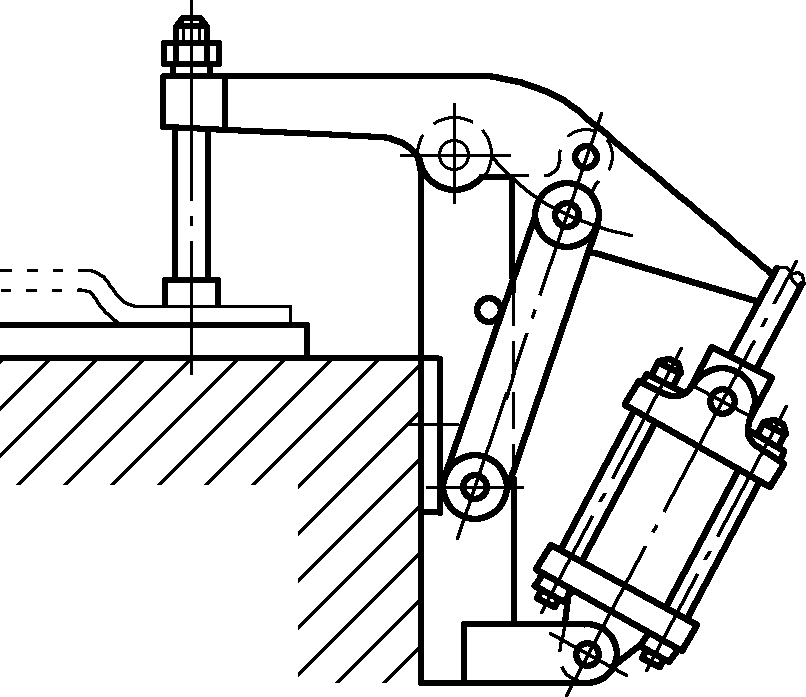

Hidrolik fikstür |  | Temel olarak bir hidrolik silindir, piston ve piston çubuğundan oluşur. Hidrolik silindir, piston çubuğunun doğrusal hareket üretmesine neden olur ve kaldıraç cihazını iterek iş parçasını sıkıştırır. Hidrolik fikstürün avantajı, büyük sıkıştırma kuvveti ve güvenilir çalışmasıdır; dezavantajı ise sıvının sızıntıya eğilimli olması ve bakımının zahmetli olmasıdır. |

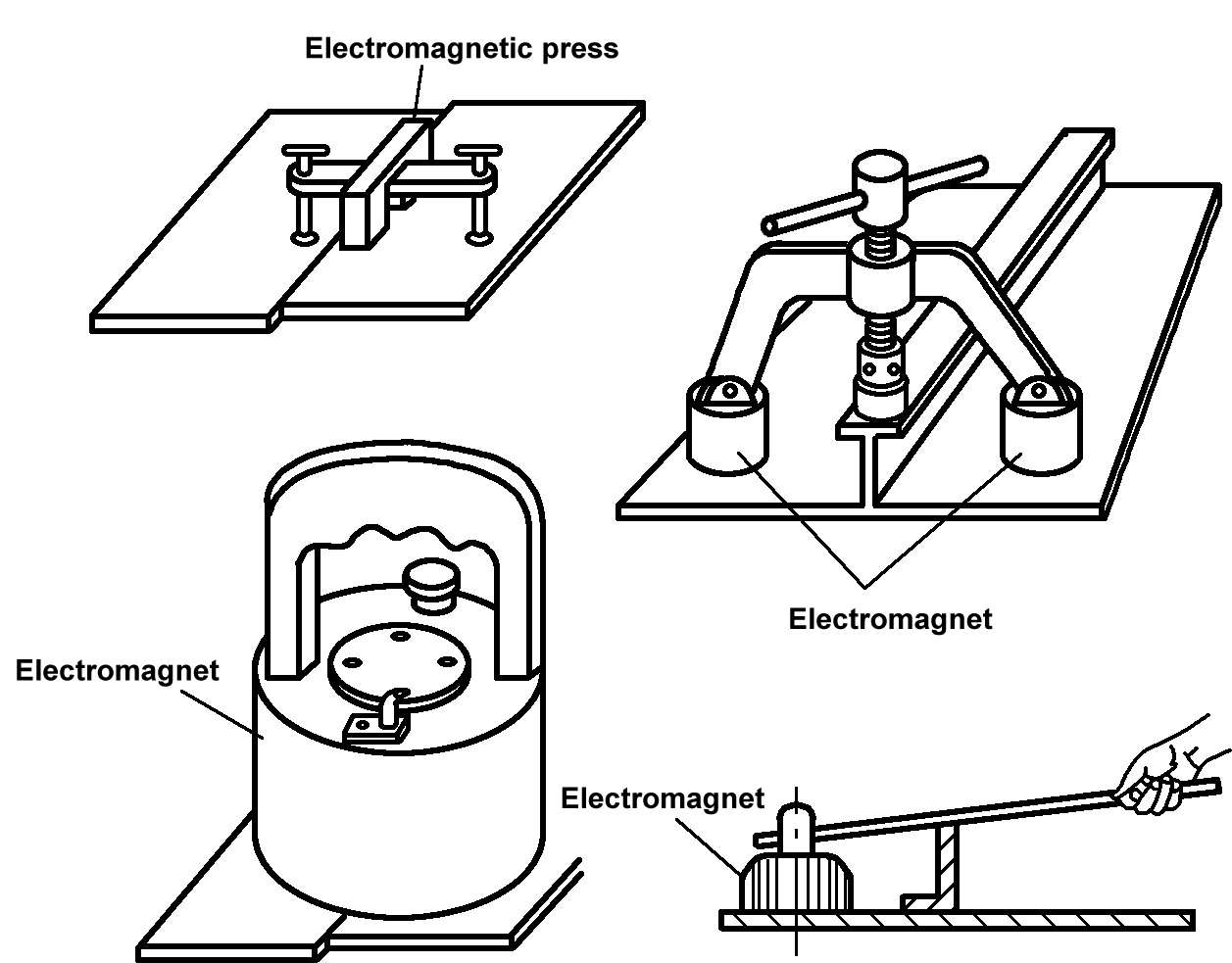

Manyetik fikstür |  | İki türü vardır: sabit mıknatıslı ve elektromanyetik. Bu fikstür, çelik plakayı tutmak için bir mıknatıs kullanır ve iş parçasını sıkıştırmak için manyetik kuvvete veya döner pres üzerindeki bir vida veya kola dayanır. |

Bakır çekiç |  | Parçaları ayarlamak ve monte etmek için kullanılır. |

Tahta çekiç |  | İnce çelik plakaların, demir içermeyen metal levhaların ve yüksek yüzey kalitesi gereksinimleri olan sac metal bileşenlerin çekiçlenmesi için kullanılır. |

Kol |  | Sac metal bileşenlerin şeklini düzeltmek ve ayarlamak için kullanılır ve ayrıca iş parçalarını sıkıştırmak için kol prensibini kullanabilir. |

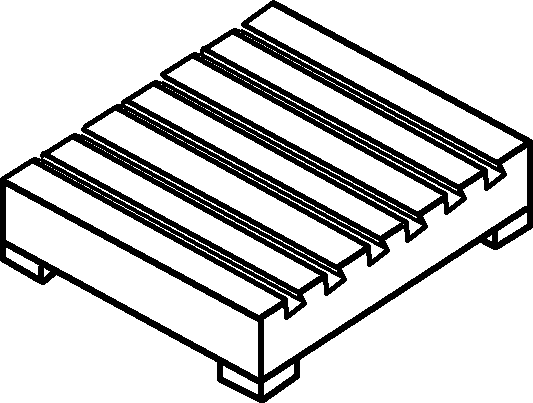

T yuvalı platform |  | İş parçalarını sabitlemek için T yuvalarına cıvatalar yerleştirilebilir, iş parçası şekillendirme veya biçimlendirme, montaj ve kaynak için kullanılabilir. |

Ayrıca, montaj sırasında, burada tek tek listelenmeyen çok sayıda işaretleme aleti ve montaj platformunun yanı sıra sac metal bileşenleri desteklemek, ayarlamak ve kaldırmak için aletler kullanılacaktır.

III. Montaj Ölçümü

Montaj sırasında ölçüm, monte edilen bileşenlerin kalitesini sağlamak için önemli bir işleme içeriğidir. İşleme alanının etkisi, monte edilen bileşenlerin karmaşıklığı vb. nedeniyle, montaj ölçümünün tek parça işleme ölçümünden farklı bazı yöntemleri ve araçları vardır.

1. Ölçme araçları ve aletleri

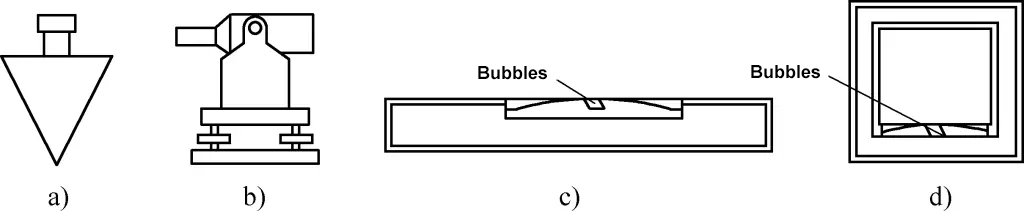

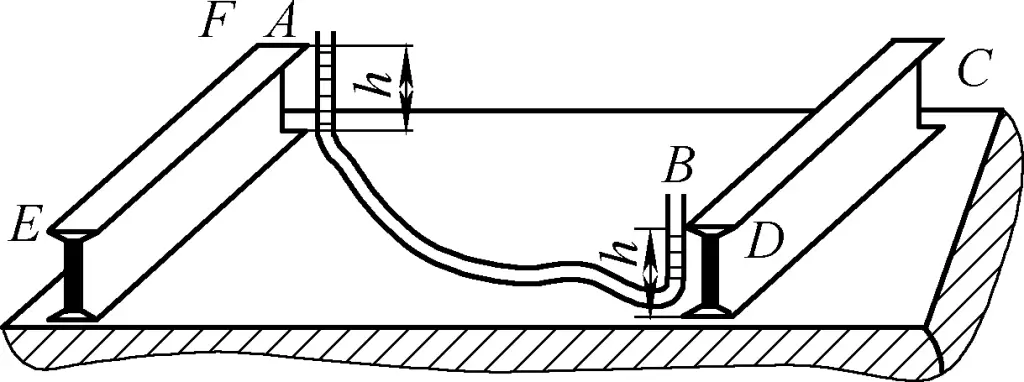

Tekli iş parçalarını işlemek için kullanılan alet ve cihazlara ek olarak, montaj ölçüm alet ve cihazları da Şekil 8'de gösterildiği gibi seviye, çekül, tesviye aletleri ve dikey aletler gibi şekil ve konum ölçümü için alet ve cihazlara ihtiyaç duyar.

a) Çekül bobini

b) Tesviye aleti

c) Sıradan seviye

d) Yüksek hassasiyet seviyesi

2. Ölçüm yöntemleri

Yaygın ölçümler arasında yüzey ölçümü, boyut ölçümü ve şekil ve konum ölçümü yer alır. Bunlar arasında, ölçülen yüzeyin ve ölçüm doğruluğunun makul bir şekilde belirlenmesi, montaj doğruluğunun sağlanması için öncül ve temeldir.

(1) Düzlem ölçümü

Tesviyenin iki yöntemi vardır: toz hattı yöntemi ve görsel denetim yöntemi.

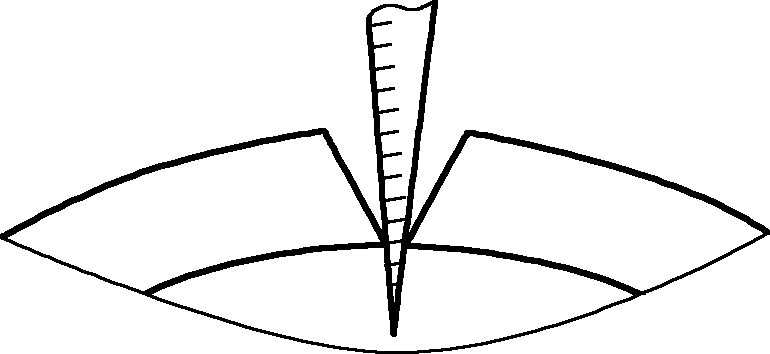

1) Toz hattı yöntemi.

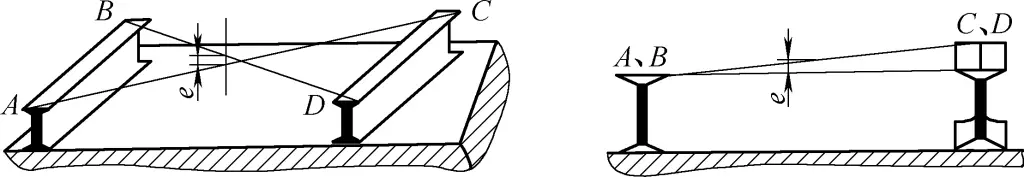

Toz hattı yönteminde, Şekil 9'da gösterildiği gibi ayarlama için toz hatları veya çelik teller kullanılır. Toz hattının veya çelik telin kalınlığı 1 mm'yi geçmemelidir. Tesviye sırasında toz hattı sıkılır ve iki toz hattı üzerindeki kuvvet tutarlı tutulur. İki toz çizgisinin kesişimi, iki toz çizgisinin dört uç noktasının aynı düzlemde olup olmadığını belirlemek için kullanılır.

İki toz çizgisinin orta noktalarının temas halinde olup olmadığını belirlemek için tek bir ölçüme dayanarak bir sonuca varılmamalıdır. İki toz çizgisinin pozisyonları birkaç kez değiştirilmelidir. Hangi toz çizgisinin üstte veya altta olduğuna bakılmaksızın, tesviye edilen düzlemin düzlüğünü nihai olarak belirlemek için temastan sonraki sıkılık aynı olmalıdır.

2) Görsel denetim yöntemi.

Görsel denetim yöntemi, tek parçalı montaj sırasında çubuk şeklindeki parçaların veya çubuk şeklindeki parçalara dayalı çerçeve yapılarının tesviye edilmesi için uygundur.

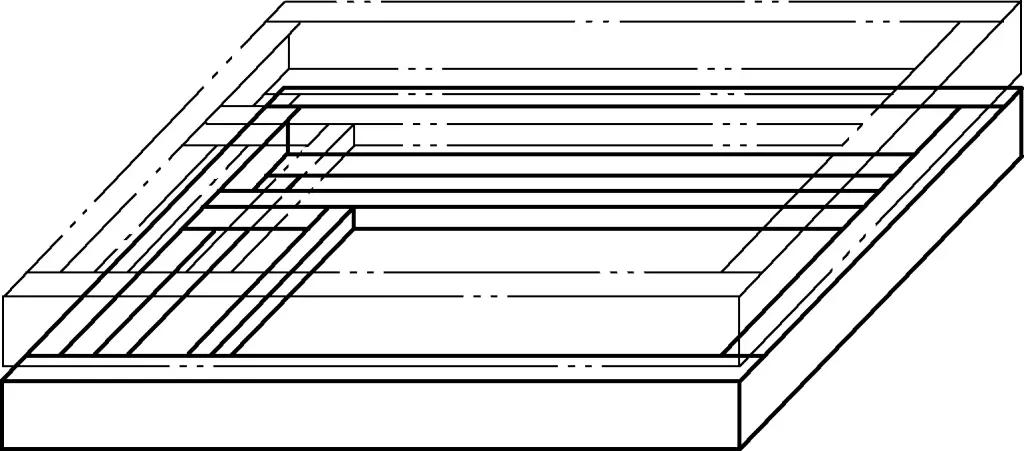

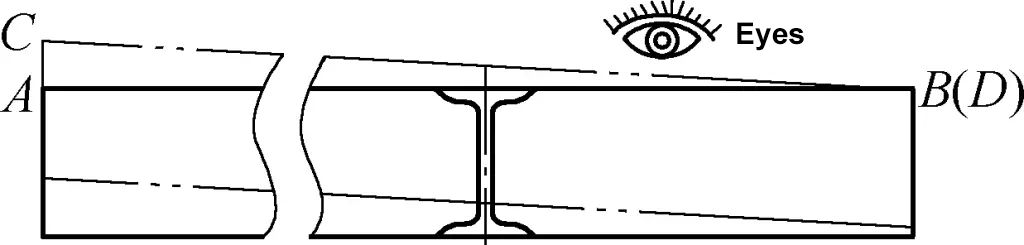

Şekil 10, AB ve CD kirişlerinden kaynaklanmış bir düzlem çerçeve yapısının düzlüğünü görsel denetim yöntemiyle ölçme yöntemini göstermektedir. AB ve CD kirişleri tesviye referansı olarak kullanılır (şekilde, kolay tanımlama için CD kirişi çift noktalı çizgilerle çizilmiştir). Gözlemler I-kirişinin B ve D noktalarından A ve C noktalarına doğru yapılır. AB, CD, AD ve BC paralelse ve iyi bir düzlüğe sahipse, düzlem çerçeve yapısının düzlüğünün kabaca iyi olduğu belirlenebilir.

Görsel denetim yönteminin ölçüm doğruluğu, gözlemcinin konumu, görüşü, ortamı ve deneyiminden büyük ölçüde etkilenir, ancak pratiktir. Ölçüm sırasında gözlem noktası I-kirişine çok yakın olmamalıdır. Gözlem mümkün olduğu sürece daha uzakta olmak daha iyidir.

(2) Yatay düzlem ölçümü

Yatay düzlem ölçümü için yaygın yöntemler arasında hortum yöntemi ve seviye yöntemi bulunmaktadır.

1) Hortum yöntemi.

Hortum yöntemi, yatay düzlemi bulmak için su veya diğer sıvılarla iletişim kurabilen şeffaf bir hortumun doldurulmasını içerir. Yatay özelliklere sahip düzlemleri bulmak için basit ve etkili bir yöntemdir.

Kolay gözlem için, hortumun iki ucuna sarı ve mavi, kırmızı ve yeşil gibi kontrast renklere sahip iki sıvı (iki sıvının temas ara yüzeyi uygun miktarda motor yağı ile ayrılır) dökülebilir. Ölçüm ortamı sıcaklığı 0°C'nin altında olduğunda, hortumdaki donmayı önlemek için hortumdaki su başka bir sıvıyla değiştirilebilir veya suya antifriz eklenebilir.

Ölçüm ayarı, referans yükseklik olarak hortumdaki sıvı seviyesi yüksekliğini temel alır (bkz. Şekil 11) ve ayarlanması gereken tüm parçalar beklenen gereksinimleri karşılayana kadar sıvı seviyesi yüksekliğiyle eşleşmeyen tüm parçaları ayarlar. Hortum yöntemi özellikle sınırlı görüş alanına sahip karmaşık ortamlarda yatay seviyeleme ve yükseklik belirleme için uygundur.

Ölçüm sırasında, hortumun bir ucu bir ölçüm noktasında sabitlenir ve sıvı seviyesi yükseklik konumu işaretlenir. Ardından, hortumun diğer ucu hareket ettirilir ve hareketli ucun sıvı seviyesi yüksekliğine bağlı olarak, sabit ucun yüksekliği değişmeden ölçüm noktasının yüksekliği ayarlanır ve belirlenir. Sıvı seviyesi yüksekliğinde uygun ayarlamalar, hortumun sıvı ile uzunluğunun ayarlanmasıyla elde edilebilir.

Hortuma dökülen sıvının yüzey gerilimine sahip olduğunu belirtmek gerekir. Hortum çapı nispeten küçükse, sıvı seviyesi bir düzlem değil, kavisli bir yüzeydir, özellikle su ile bu fenomen özellikle belirgindir. Ölçüm sırasında gözlem doğruluğunu korumak için, gözlem referans yüzeyi ya sıvı seviyesinin en yüksek konumunu ya da sıvı seviyesinin en düşük konumunu almalıdır.

Düzlem kısmında sıvı bulunan hortumun uzunluğu arttığında, ölçülen sıvı seviyesi yüksekliği azalır. Sıvı seviyesi ölçümü için kullanılan hortum şeffaf olmalı ve iç çapı ϕ6 ila ϕ10 mm arasında olmalıdır.

2) Seviye yöntemi.

Nivo yöntemi, yatay düzlemi bulmak için bir nivo ve tesviye aleti kullanır. Nivo, işlevine ve doğruluğuna bağlı olarak yatay, dikey ve hatta 45° eğimli düzlemlerin tesviyesi için kullanılabilir (bkz. Şekil 12).

Nivo yöntemiyle tesviye doğruluğu, nivo doğruluğu ile artar ve kare nivo en yüksek doğruluğa sahiptir. Yüksek hızlı dönen pompaların montajı için genellikle seviye 2 ölçüm hassasiyetine sahip bir kare nivo kullanılmalıdır. Ölçülen parça bir düzleme sahip olduğunda, ölçüm ayarı için nivo doğrudan düzlem üzerine yerleştirilebilir.

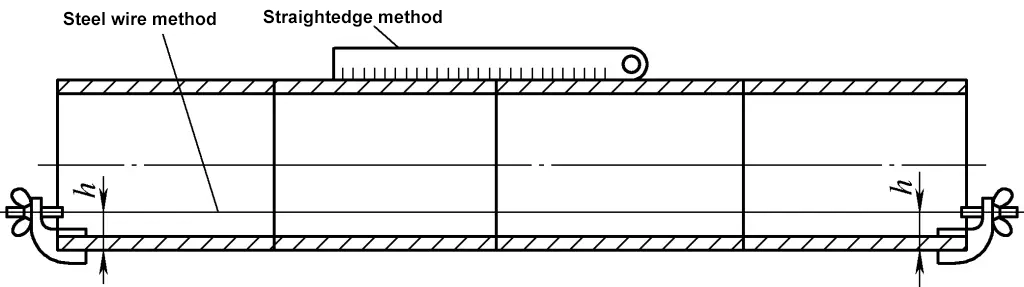

Sıradan bir nivo ile büyük bir uzamsal uzunluk ölçülürken, ölçülen yüzeyin uçlarını sıkmak için çapı 1 mm'den büyük olmayan bir çelik tel kullanılabilir ve nivo çelik telin ortasına yerleştirilir. Çelik tel uçlarının yatay seviyesi, çelik tel uçlarının yüksekliği ayarlanarak belirlenir. Bu yöntem kullanılırken çelik telin kendi ağırlığından dolayı sarkmasına dikkat edilmelidir, bu da ölçümü etkiler.

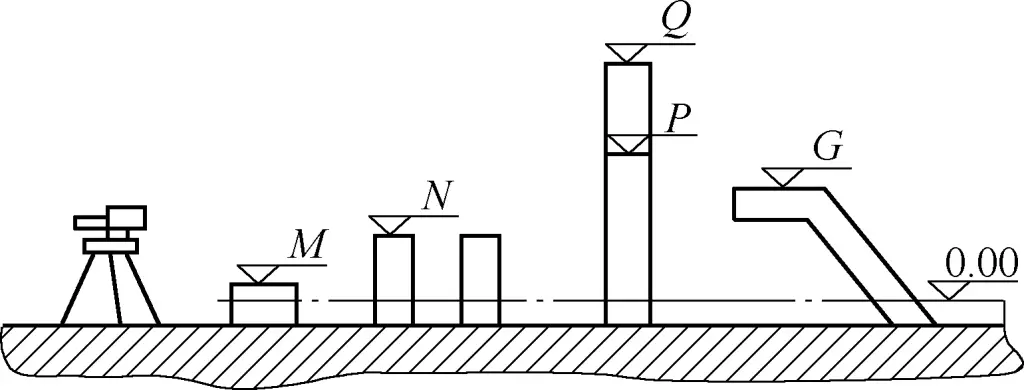

(3) Uzunluk ölçümü

Montaj sırasında ölçülen uzunluk farklı yükseklik seviyelerinde veya merkez hatlarında olduğunda, uzunluk açıklamasının tek bir düzlemde veya eksende görüntülenmemesine neden olduğunda, uzunluk ölçümü ve dönüştürme için bir terazi, gönye vb. ile birlikte bir çekül kullanılarak uzunluk ölçümü yapılabilir (bkz. Şekil 13).

a) Merkez hattı mesafesinin ölçülmesi

b) Farklı yüksekliklerde merkez hattı mesafesinin ölçülmesi

(4) Yükseklik ölçümü

Aynı bileşende farklı yükseklikler görünüyorsa, bunlar genellikle ölçülür ve taban kotu veya diğer ölçüm kotları aracılığıyla dönüştürülür (bkz. Şekil 14).

a) Silindirik ve konik silindirlerin yüksekliğinin ölçülmesi

b) Farklı yükseklik bağlantılarının ölçümü

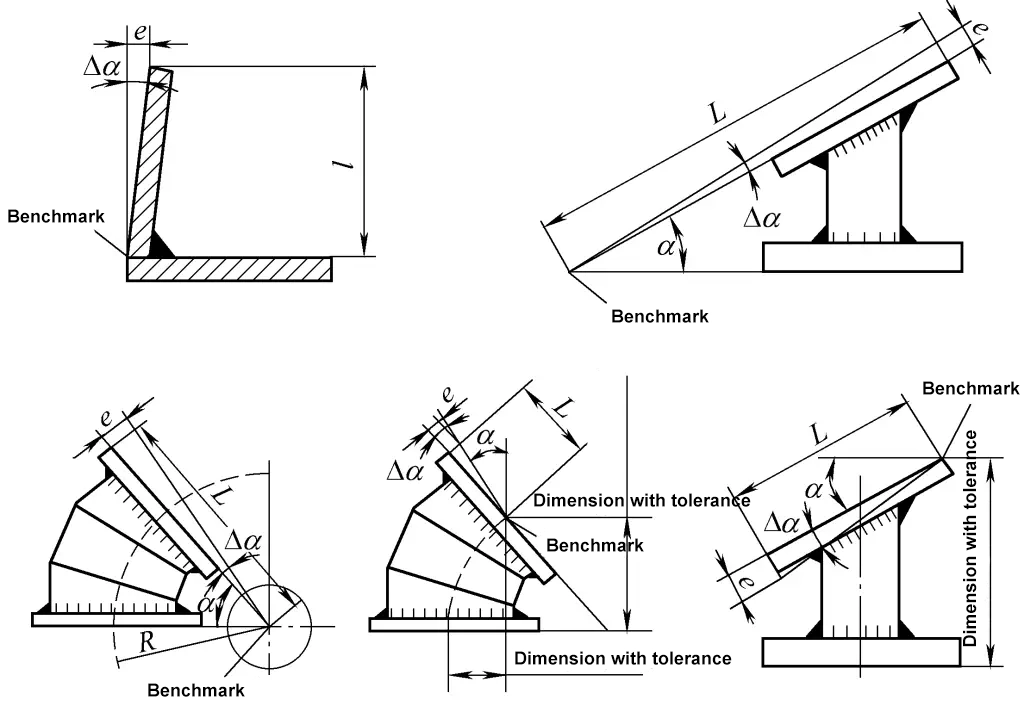

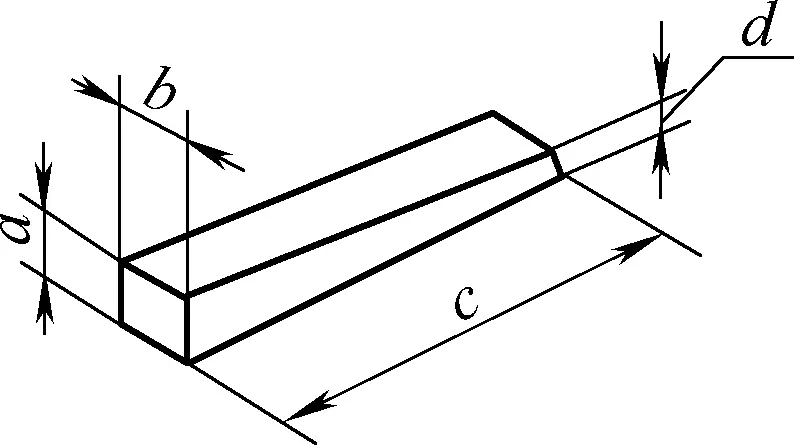

(5) Açı ölçümü

Açı ölçüm yöntemleri, açı yan uzunluğu ölçüm yöntemini ve şablon yöntemini içerir. Açının kenar uzunluğu uzun olduğunda, kenar uzunluğunun ölçülmesi açının doğruluğunu etkili bir şekilde sağlayabilir. Açı kenar uzunluğu ölçümü için, Şekil 15'te gösterildiği gibi Pisagor teoremi, tanjant veya kotanjant trigonometrik fonksiyonları hesaplama için doğrudan kullanılabilir. Açı şablonu ölçümü Şekil 16'da gösterilmiştir.

a) Dik açılı uzunluk ölçümü

b) Akut açı uzunluk ölçümü

a) Dikeyi referans olarak kullanma

b) Yatayı referans olarak kullanmak

(6) Boşluk ölçümü

Genellikle kaynak boşluklarını ölçmek için kullanılır, genellikle Şekil 17'de gösterildiği gibi özel bir kaynak boşluk kumpası kullanılır.

(7) Dikeylik ölçümü

Dikeylik ölçümü dikey ve eğim ölçümünü içerir. Dikeyliği ve eğimi ölçmek için kullanılan yaygın araçlar arasında şakül, terazi ve dikey aletler bulunur. Dikey aletler daha yükseklerde dikey doğruluğu belirlemek için uygundur.

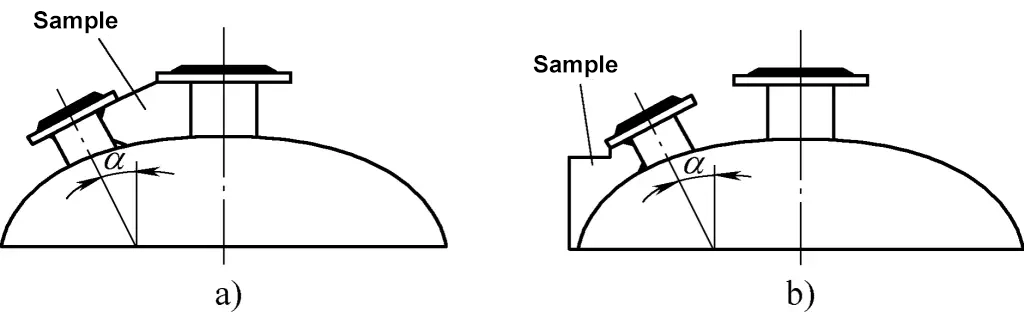

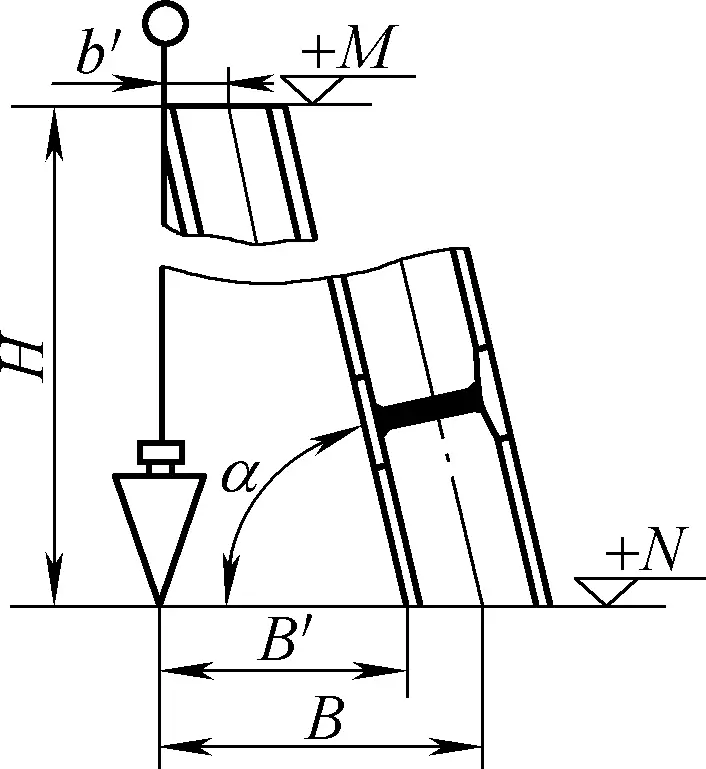

Piramit şeklindeki çerçeve yapılarının düzlem montajı için eğim ölçümü Şekil 18'de gösterilmektedir. Montaj sırasında eğim, ölçümü gerçekleştirmek için ayarlanabilir.

Eğim ölçümü, Şekil 19'da gösterildiği gibi bir çekül kullanılarak da gerçekleştirilebilir. Çekül tarafından ölçülen α eğim açısı α=arctanH/B′ kullanılarak hesaplanabilir.

(8) Seviyesellik ölçümü

Düzlemsellik ölçümü için düzlemlerin ölçümüne bakınız.

(9) Doğruluk ölçümü

Eklenmiş bileşenlerin düzlük ölçümünde çelik cetvel veya tel yöntemi kullanılabilir (bkz. Şekil 20). Tel yöntemi esas olarak silindirik bölümlerin ve büyük uzunluk/çap oranına sahip çubuk benzeri parçaların düzsüzlüğünü ölçmek için uygundur.

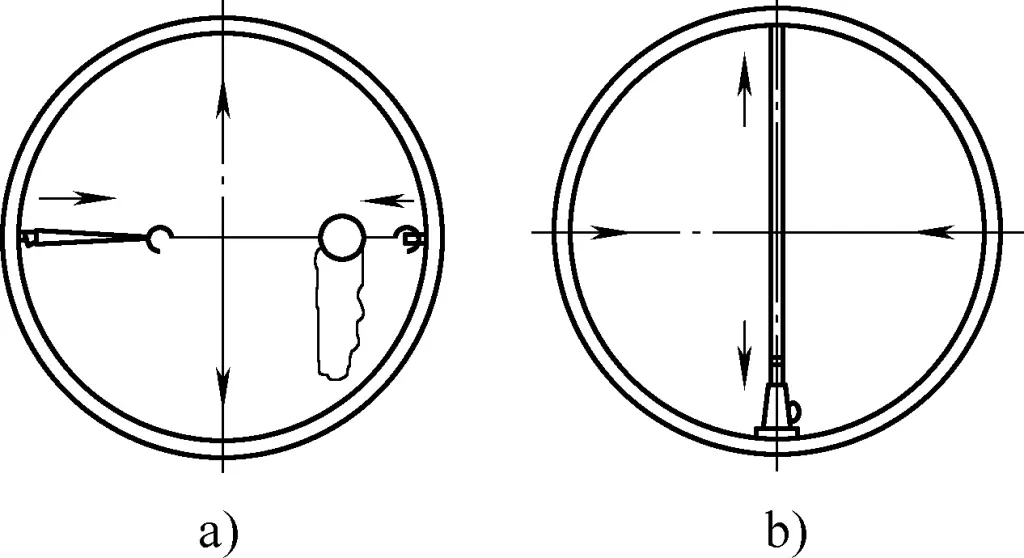

(10) Eşmerkezlilik ölçümü

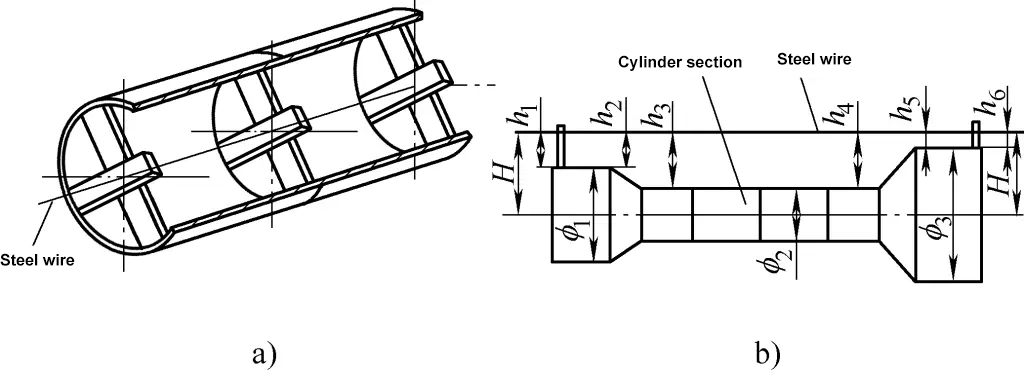

Eşmerkezlilik ölçümü, eşit çaplı eşmerkezlilik ve eşit olmayan çaplı eşmerkezlilik ölçümlerini içerir. Farklı çap eşmerkezliliğinin ölçümü için, Şekil 21a'da gösterildiği gibi, iç tel ölçümü ile kesit montajı yöntemi benimsenmelidir.

Şekil 21b'de gösterildiği gibi farklı çaplara sahip silindirik gövdeler için, bunlar üç parçaya bölünmelidir: ortadaki düz silindirik bölüm, her iki uçtaki düz silindirik bölümler ve konik gövde. Her bir parçanın düzlüğü ve eşmerkezliliği ayrı ayrı ölçülmelidir. Her bir parçanın eşmerkezliliği ilgili yönetmelikleri karşıladığında, birleştirilebilir ve birlikte ölçülebilir.

a) Eşmerkezliliği ölçmek için iç tel yöntemi

b) Eşmerkezliliği ölçmek için harici tel yöntemi

(11) Diyagonal sapmanın ölçümü

Diyagonal sapma ölçümü, montaj ölçümünde vazgeçilmez bir yöntem ve prosedürdür. Özellikle bir çerçeveyi düzleştirilmiş ancak yatay olmayan bir düzlemde monte ederken, genel şekil ve konumun sağlanması tamamen diyagonal sapmanın ölçümü ve kontrolü ile sağlanır.

Ayrıca, dikdörtgen bir düzlem üzerindeki dik açılar için, diyagonal ölçüm yönteminin kullanılmasının etkisi yatay veya dikey ölçüm yöntemleriyle kıyaslanamaz. Ayrıca, dikdörtgen bir çerçeve yapısının genel montajı sırasındaki diyagonal ölçümde, diyagonal ölçümün kullanılması genel şekil ve konum sapmasını sağlamak için son derece etkili bir yöntemdir.

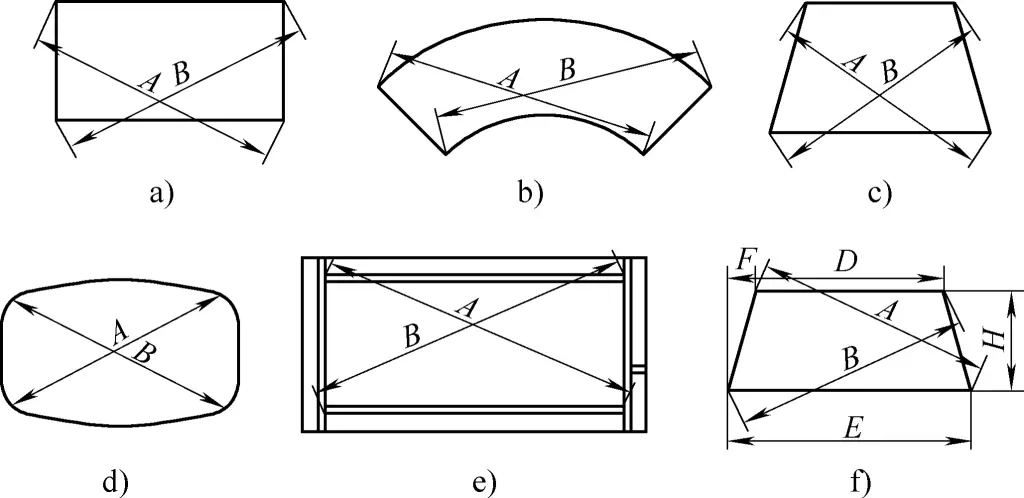

Diyagonal ölçüm, çeşitli şekilli boşlukların şekil ve konum sapmasını kontrol etmek için kullanılabilir. Özel duruma bağlı olarak iki türe ayrılır: eşit diyagonaller (bkz. Şekil 22a-e) ve eşit olmayan diyagonaller (bkz. Şekil 22f).

a) Dikdörtgen

b) Sektör

c) İkizkenar yamuk

d) Küresel bir tankın segmenti

e) Açılı çelik çerçeve

f) Sıradan yamuk

Eksenel olarak simetrik boşluklar için, iki köşegen eşit olmalı ve eşit olmayan sapmaları ilgili teknik gereklilikleri karşılamalıdır. Asimetrik sıradan bir yamuğun köşegenleri için (bkz. Şekil 22f), uzunlukları eşit değildir. Eşit olmayan iki köşegenin uzunlukları aşağıdaki formül kullanılarak hesaplanabilir:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Tipik sac metal montajlarının işlemleri

Çoğu sac metal montajı tek parçalı veya küçük partili üretimlerdir ve birçok zanaat gerektirir. Montaj işlemi genellikle çok sayıda kaynak veya diğer bağlantı işlemlerini içerir ve bu da kaynak sonrası deformasyona kolayca neden olabilir. Bu nedenle, montajdan önce ölçümler yapılmalı ve montajdan sonra düzeltmeler ve şekillendirme yapılmalıdır. Montaj sırasında, monte edilen bileşenlerin boyutlarında ve konumlarında da ayarlamalar yapılmalıdır.

Montaj sırasında sağlam ve dengeli bir montaj yeri seçilmelidir. Kaynak montajı için kullanılan dökme demir veya dökme çelik platformun düzlüğü ≤1mm/m olmalıdır.2tüm platformun düzlüğü ≤1,5 mm/m olmalıdır.2ve ikiden fazla platformdan bir araya getirilen bir platformun düzlüğü ≤2mm/m olmalıdır.2.

Montaj sırasında kullanılan ölçüm, yardımcı ve kaldırma araçları güvenlik, doğruluk ve makul kullanım sağlamalıdır. Aşağıda, örnek olarak birkaç tipik sac metal montajı kullanılarak çalışma teknikleri açıklanmaktadır.

1. Büyük silindirik parçaların montajı için çalışma teknikleri

Büyük silindirik gövdeler genellikle birden fazla silindirik bölümden kaynaklanır. Bu nedenle, montajları aslında ayrı silindirik bölümlerin kaynağını (esas olarak uzunlamasına dikiş kaynağı) ve silindirik bölümlerin montajını (esas olarak çevresel dikiş kaynağı) içerir.

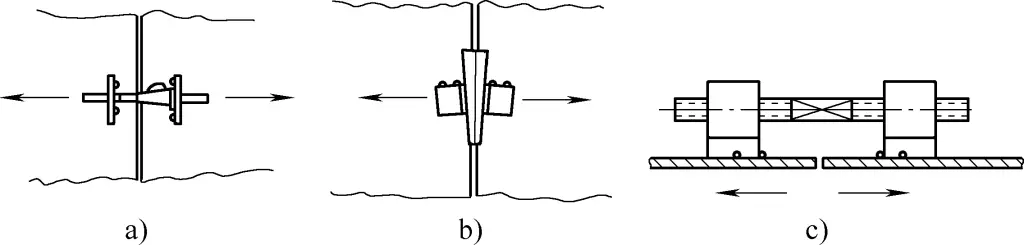

(1) Boyuna dikişlerin montajı

Silindirik kesitler genellikle bir bütün olarak üretilir ve sevk edilir, bu nedenle boylamasına dikişlerin montajı genellikle şekillendirme işlemi sırasında tamamlanır.

Silindirik gövde haddelendikten ve büküldükten sonra, uzunlamasına dikişi mükemmel şekilde doğru olamaz. Silindirik duvar nispeten ince ve çap büyük olduğunda, silindirik gövdenin ağırlığı nedeniyle eliptik hale gelebilir. Ek olarak, yanlış hizalama, düz olmayan kenarlar ve düz olmayan boşluklar gibi sorunlar vardır.

Bu nedenle, boyuna dikişi kaynaklamadan önce çeşitli kusurların düzeltilmesi veya ayarlanması gerekir. Kaynaktan sonra, önemli yuvarlaklık farklılıkları düzeltilmelidir. Özel çalışma yöntemleri için, "silindirik haddeleme çalışma teknikleri "nin ilgili içeriğine bakın.

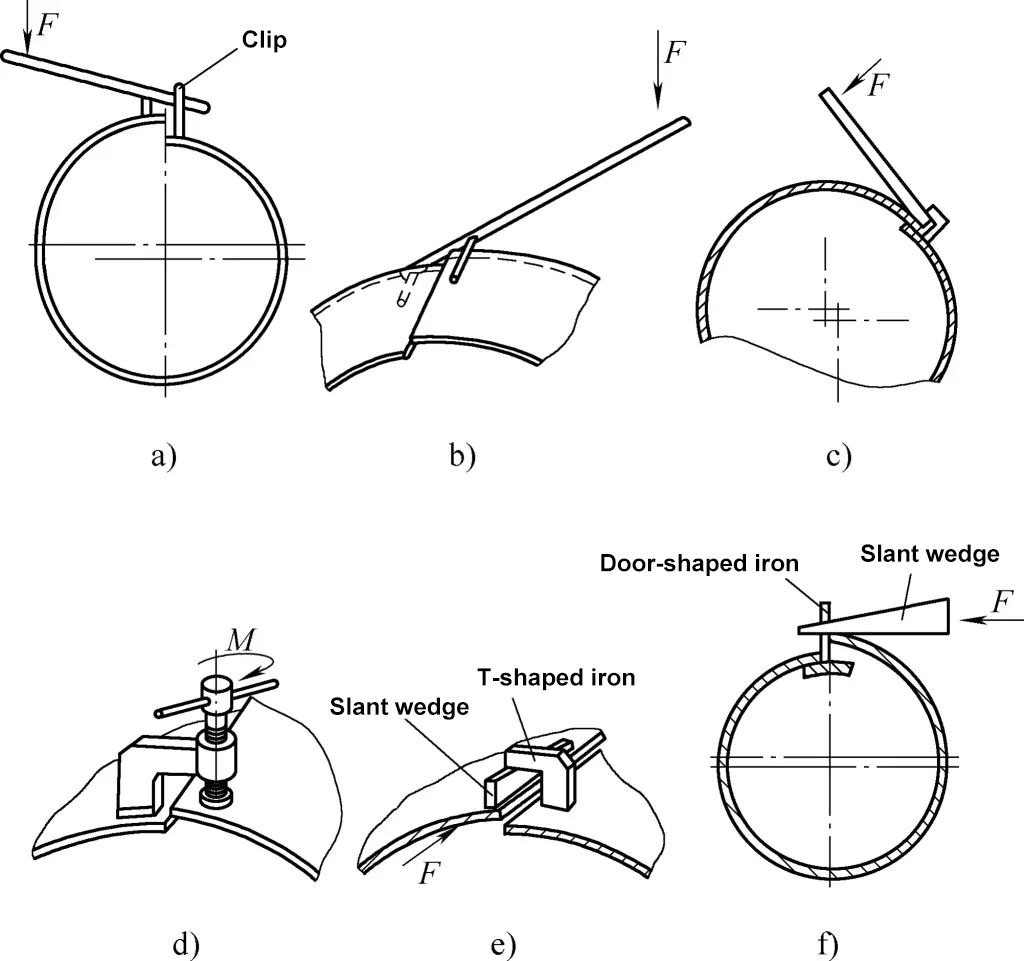

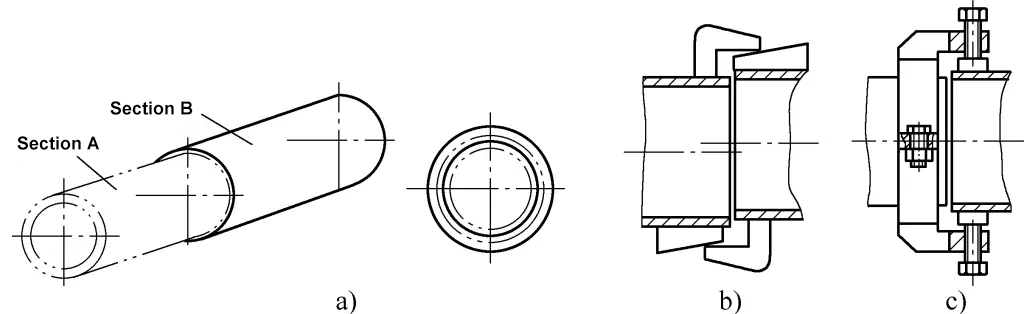

Şekil 23'te silindirik gövdelerin kenarlarını hizalamak için çeşitli yöntemler gösterilmektedir. Şekil 24a ve 24b, spiral gergi kullanarak bir silindirin boylamasına dikişini ayarlamak ve halka şeklinde bir itici kullanarak ince duvarlı bir silindirin oval şeklini ortadan kaldırmak için üretimde yaygın olarak kullanılan yöntemleri göstermektedir.

a), b), c) Bir kaldıraç kullanarak

d) Spiral pres kullanarak

e) Bir kama presi kullanarak

f) Bir portal demiri kullanmak

(2) Çevresel dikişlerin montajı

Silindirik gövde nispeten uzun olduğunda ve birbirine bağlı birkaç silindirik bölümden oluştuğunda veya her iki ucunda uç kapakları takılı olduğunda, bağlantı yerlerinde çevresel kaynaklar olacaktır. Bağlı silindirlerin aynı merkez hattı üzerinde olmasını ve uç kapaklarının çevresel kaynaklarının çizimlerin teknik gereksinimlerini karşılamasını sağlamak için, çevresel dikişlerde etkili montaj işlemleri gerçekleştirilmelidir. Silindirik gövde çevresel dikişlerinin montajı yatay ve dikey yöntemler olarak ikiye ayrılır.

Dikey montaj yatay montajdan daha uygundur ve büyük bir saha gerektirmez, ancak kaldırma yüksekliği için belirli gereksinimleri vardır. Kullanılacak özel yöntem, vincin maksimum kaldırma yüksekliğine ve maksimum kaldırma tonajına bağlıdır. Koşullar izin veriyorsa, mümkün olduğunca dikey montaj kullanılmalıdır.

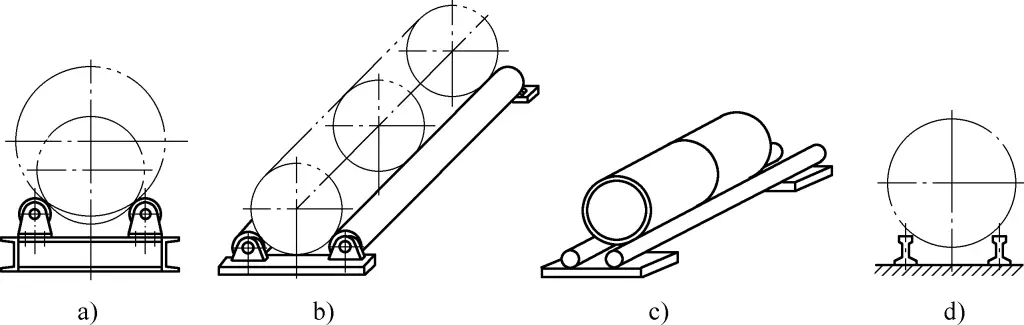

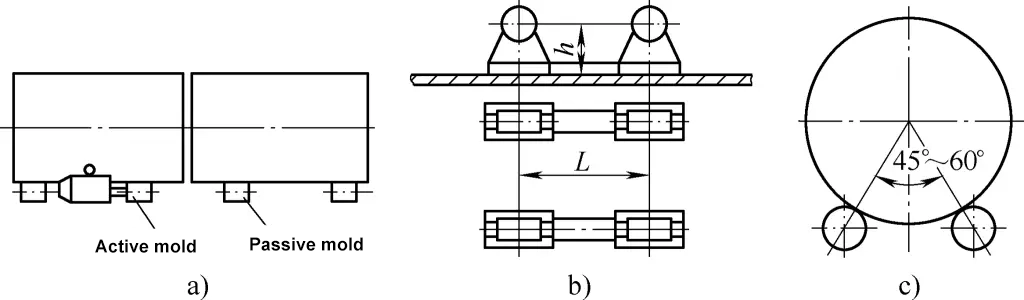

1) Yatay montaj

Yatay montajdaki silindirik gövdelerin biçimleri, büyük ve küçük çaplar, kalın ve ince plakalar ve iki bölümlü ve çok bölümlü montajlar dahil olmak üzere çeşitlidir. Çevresel dikiş montajının şekli ne olursa olsun, katılan silindirlerin eş merkezli olmasını sağlamak ve silindirik gövdenin dönüşünü kolaylaştırmak için montaj işi genellikle bir makaralı sehpa üzerinde gerçekleştirilir.

Şekil 25a'da manuel bir silindir sehpası gösterilmektedir. Monte edilen silindirlerin eşmerkezliliğini sağlamak için, silindir standındaki her silindirin çapı eşit olmalı ve her silindir çiftinin yanal mesafesi ve yükseklik konumu aynı olmalıdır. Bu, her bir silindirin yatay bir düzlemde olmasını sağlar.

Silindirik gövdenin kendisinin büyük ağırlığı nedeniyle, montaj sırasında sıkıştırmak için harici bir kuvvete gerek yoktur. Silindirik gövdenin döndürülmesi manuel olarak veya bir kaldıraç yardımıyla yapılabilir. Daha büyük veya daha uzun silindirik gövdeler için, montaj sırasında silindirik gövdenin manuel olarak döndürülmesinin emek yoğunluğunu azaltmak için, motor tahrikli bir makaralı stand da kullanılabilir.

İki silindirik bölümün çapı büyük değilse ancak uzunluğu uzunsa, silindirik bölümlerin kendi ağırlıkları nedeniyle bükülmesini önlemek için daha fazla destek silindiri gerekir. Bununla birlikte, ne kadar çok silindir varsa, aynı yatay düzlemde olmalarını sağlamak o kadar zordur. Bu nedenle, ince silindirik bölümleri bağlarken, montaj için Şekil 25b'de gösterildiği gibi iki sert yuvarlak çelik borudan oluşan bir makaralı stand kullanılabilir (makaraların kendileri dönebilir).

Montaj sırasında çok az dönme varsa, silindirler yerine iki yuvarlak çelik borudan (bkz. Şekil 25c) veya iki düz çelik bölümden oluşan bir kalıp kullanılabilir (bkz. Şekil 25d).

Çok kesitli büyük çaplı silindirik gövdelerin montajı için, motor tahrikli makaralı sehpalar genellikle manuel makaralı sehpalarla birlikte kullanılır.

Montaj için yukarıdaki makaralı sehpaların kullanılması, tüm silindirik gövdenin bükülmesini önleyebilir. Bununla birlikte, silindirik gövdenin etrafında çap sapmaları veya yerel kusurlar olduğunda, tüm silindirik gövdenin eş merkezli olmasını ve arayüzlerin tamamen eşleşmesini sağlamak mümkün değildir. Bu gibi durumlarda montaj sırasında ayarlamalar yapılmalıdır. İki silindirik bölüm arasında çap sapması varsa, eşit et kalınlığı sapmasını sağlamak ve eşmerkezliliği elde etmek için daha küçük çaplı bölüm montaj sırasında yükseltilmelidir.

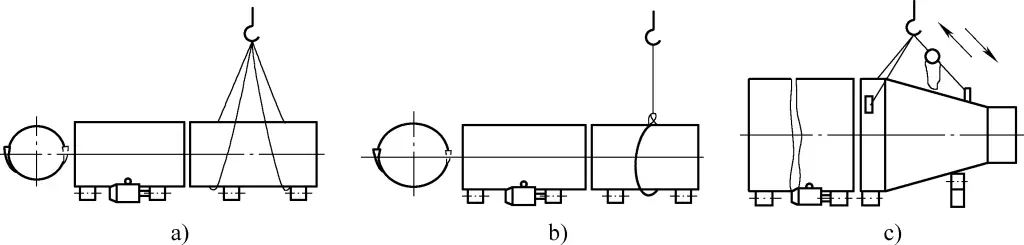

① Yatay montaj prensipleri.

Silindirik gövdenin yatay montajı sırasında, her bir bileşenin montajı, silindirik gövde tarafından oluşturulan eliptik şekillerin hizalanması ilkesine dayanmalı, uzun eksenin uzun eksenle ve kısa eksenin kısa eksenle hizalanmasını sağlamalıdır. Bu şekilde, eliptiklik büyük olsa bile, montajı etkilemeyecektir; tersine, eliptiklik küçük olsa bile, montaj için elverişli değildir.

Şekil 26a, iki küçük silindirik bölümün sırasıyla bir motor tahrikli silindir standına ve bir manuel silindir standına yerleştirildiği doğru montaj yöntemini göstermektedir. Her bir döner stand eşit yükseklik ve eşit açıklık sağlayabildiğinden ve kuvvet yönü aynı olduğundan, tek yönlü bir elips oluşturduğundan, yanlış hizalama küçüktür ve montaj kurulum gereksinimlerini sağlar.

Şekil 26b, bir silindirik bölümün motor tahrikli bir makaralı stand üzerine yerleştirildiği ve diğerinin bir vinç tarafından asıldığı yanlış montaj yöntemini göstermektedir. Farklı kuvvet yönleri çift yönlü elipsler oluşturur; birincisi uzun ekseni yatay yönde olan bir elips, ikincisi ise uzun ekseni dikey yönde olan bir elips oluşturur. Yanlış hizalama büyüktür, montajı zorlaştırır ve bu nedenle montaj kalitesini sağlamak zordur.

② Montaj kalıplarının yerleşimi ve tasarımı.

Pratik deneyimlere dayanarak, aktif kalıp uca değil ortaya yerleştirilmelidir (bkz. Şekil 27a), çünkü uçtaki ağırlık çok küçüktür, bu da yetersiz basınç ve çok az sürtünmeye neden olarak silindirik gövdenin dönmesini zorlaştırır.

Kalıbın tasarımı esas olarak yüksekliğinin ve açıklığının tasarlanmasını içerir. Her bir döner standın eşit yükseklikte olmasını sağlama öncülü altında, açıklık da eşit olmalıdır. Bu, her iki uçta oluşan eliptikliğin temelde aynı olmasını sağlar. Açıklık açısı 45° ila 60° arasındadır (bkz. Şekil 27b, 27c). Denetim yöntemi, her bir kalıbın eşit yükseklikte, eşit açıklıkta ve paralel olmasını sağlamak için cetvel ölçümü ve çizgi çizimi kombinasyonunu kullanabilir.

Silindirik gövdeler için ana kaldırma yöntemleri Şekil 28'de gösterilmektedir; Şekil 28a'da çift halatlı kaldırma, Şekil 28b'de tek halatlı kilitli kaldırma ve Şekil 28c'de kaldırma pabuçları ve zincir bloklarıyla kaldırma gösterilmektedir. Kullanılacak özel yöntem özel duruma göre belirlenmelidir.

③ Yatay montajda ayarlamalar.

Silindirik gövdenin montaj işlemi sırasında, eliptiklik, yanlış hizalama ve düzensiz boşluklar gibi kusurlar nedeniyle genellikle ayarlamalara ihtiyaç duyulur. Ana ayarlama yöntemleri aşağıdaki gibidir.

Ovallik ayarı için yöntem. Şekil 29'da ovalliğin ayarlanması için yaygın yöntemler gösterilmektedir. Şekil 29a'da iki kaldırma kulağının maksimum ana eksen yönünde kaynaklandığı zincir bloğu yöntemi gösterilmektedir. Halatlar aracılığıyla kuvvet uygulayarak ana eksen kısalır ve küçük eksen uzar, böylece ovalliği ayarlar. Şekil 29b, bir kriko ve bir itme çubuğunun maksimum küçük eksene yerleştirildiği kriko yöntemini göstermektedir. Kuvvet uygulandıktan sonra, küçük eksen genişler ve büyük eksen kısalır, böylece ovalite ayarlanır.

Eşit olmayan boşlukları işleme yöntemleri. Şekil 30'da düzensiz boşlukların kullanımı için yaygın yöntemler gösterilmektedir. Alt veya yatay konumdaki boşluk uygun ancak üst boşluk büyük olduğunda, uygun boşluğa bir nokta kaynak yerleştirilebilir ve ardından Şekil 30a ve 30b'de gösterildiği gibi üst boşluğu azaltmak için vincin kaldırma kuvveti kullanılabilir. Orta boşluk uygun ancak alt boşluk büyük olduğunda, uygun boşluğa bir nokta kaynak yerleştirilebilir ve ardından Şekil 30c ve 30d'de gösterildiği gibi üst boşluğun doğal olarak genişlemesine izin vererek alt boşluğu azaltmak için bir kriko veya vinç kullanılabilir.

Orta aralıktaki büyük boşlukları ele alma yöntemleri. Orta aralıkta büyük boşlukları olan kusurlar için Şekil 31'de gösterildiği gibi zincir blok yöntemi kullanılabilir.

Orta aralıktaki küçük boşlukların işlenmesi için yöntemler. Orta aralıktaki küçük boşluklar için önce konumlandırma kaynak fikstürleri kullanılabilir, ardından boşluğu genişletmek için kriko ve kama gibi aletler kullanılabilir. Şekil 32a'da kriko yöntemi, Şekil 32b'de kama yöntemi ve Şekil 32c'de ileri ve geri vidalı çubuk yöntemi gösterilmektedir (şekilde her iki uçtaki dişler zıt yönlerdedir).

Yanlış hizalamayla başa çıkma yöntemleri. Yanlış hizalamayı ayarlamak için silindiri döndürmenin ve vincin kaldırma kuvvetini ve konumunu ayarlamanın yanı sıra Şekil 33'te gösterilen yöntemler de kullanılabilir. Şekil 33a'da kama yöntemi, Şekil 33b'de kriko yöntemi, Şekil 33c'de spiral baskı atı yöntemi ve Şekil 33d'de kama artı baskı atı yöntemi gösterilmektedir.

Ofset miktarını sağlamak için yöntemler. Kesme, haddeleme ve kaynak gibi işlemlerdeki farklılıklar nedeniyle, silindir halkası dikişlerinin uç yüzlerinin çevreleri eşit olmayabilir ve bu da bir ofset miktarına neden olur.

Bu nedenle, silindiri monte etmeden önce, silindirin her bir halka kaynak dikişinin her iki tarafındaki çevreler, ilgili katlanmamış uzunluk sapmalarını belirlemek için ölçülmeli ve bunlar daha sonra ofset miktarlarının aralığını bulmak için çap sapmalarına dönüştürülmelidir. Ofset miktarı ayarlanarak, bu sapmalar çevre boyunca eşit olarak dağıtılabilir (bkz. Şekil 34a). Ofset miktarını ayarlama yöntemleri Şekil 34b ve 34c'de gösterilmektedir. Şekil 34b'de kama ayarlama yöntemi, Şekil 34c'de ise cıvata ayarlama yöntemi gösterilmektedir.

2) Dikey montaj

Dikey montaj sadece küçük bir saha alanı işgal etme avantajına sahip olmakla kalmaz, aynı zamanda silindirin etrafında görüntülenen kusurların kolayca gözlemlenmesini sağlar ve kullanımı kolaylaştırır. Silindirin dikey montajı kullanılırken, montaja yardımcı olmak için genellikle kaldırma ekipmanı gereklidir ve koordinasyon için bazı basit ve hafif yardımcı araçlara da ihtiyaç vardır.

① Hizalama yöntemleri.

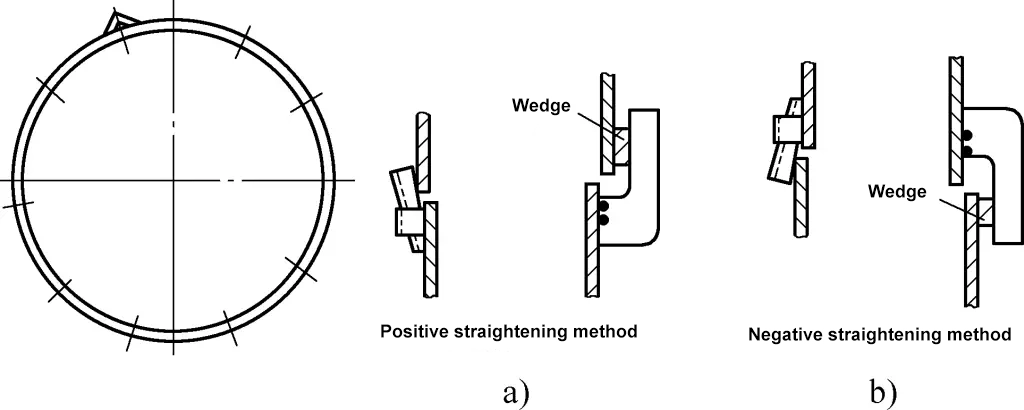

Dikey hizalama için kabaca üç yöntem vardır: biri eğimli kama hizalama yöntemi, ikincisi dört noktalı sabitleme yöntemi ve üçüncüsü kapsamlı tedavi yöntemidir. Yöntem seçimi silindirin çapına ve plaka kalınlığına bağlıdır.

Eğimli kama hizalama yöntemi. Şekil 35'te eğimli kama hizalama yönteminin bir şeması gösterilmektedir. Bu yöntem genellikle daha küçük çaplı ve daha ince plakalı silindirler için uygundur. Genellikle her iki ucun çevresini ölçmek veya yanlış hizalama miktarını hesaplamak gerekli değildir. Yanlış hizalama miktarı ve boşluk tek seferde eşit olacak şekilde ayarlandığı sürece, sabitlemek için konumlandırma kaynağı yapılabilir.

Pozitif düzeltme yöntemi (bkz. Şekil 35a) genellikle kullanılır çünkü düzeltme için çekiçle kuvvet uygulamak uygundur. Sadece münferit çıkmaz alanlarda ters düzeltme yöntemi (bkz. Şekil 35b) kullanılır, çünkü ters düzeltme yöntemi çekiçle kuvvet uygulamak için uygun değildir. Sadece üst uç yüksek olduğu için pozitif düzeltme yönteminin veya alt uç yüksek olduğu için ters düzeltme yönteminin kullanılmaması gerektiği unutulmamalıdır, çünkü üst yüksekliğin düzeltilmesi kaçınılmaz olarak o noktadaki alt yüksekliği azaltacaktır.

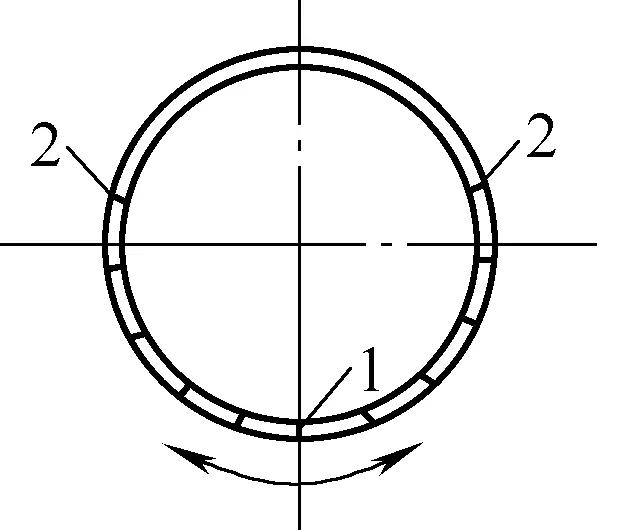

Dört noktalı sabitleme yöntemi. Dört noktalı sabitleme yöntemi, üst ve alt uçların dış çevresinin ölçülmesini ve dört eşit parçaya bölünmesini, her bir bölümün derecesinin işaretlenmesini ve ardından ilgili derece çizgilerini hizalamak için manuel olarak kaldırmayı içerir. Dört derece çizgisini sabitlemek için konumlandırma kaynağından sonra, önceden belirlenmiş yanlış hizalama miktarına göre her bölümde konumlandırma kaynağı yapılır (bkz. Şekil 36). Bu yöntem çoğunlukla düşük rijitliğe sahip ince duvarlı silindirler için kullanılır, çünkü bu silindirler kolaylıkla kaldırılabilir ve kaydırılabilir.

Kapsamlı tedavi yöntemi. Kapsamlı işlem yöntemi ilk konumlandırma kaynak noktasından başlar ve konumlandırma kaynağı için önceden belirlenmiş yanlış hizalama miktarına göre bir taraf boyunca sırayla veya her iki taraf boyunca dönüşümlü olarak (uyuma bağlı olarak) ilerler.

Yanlış hizalama miktarından emin olmak için bir cetvel yöntemi, görsel inceleme veya dokunsal yöntem kullanın. Konumlandırma kaynağı çevrenin 1/2 veya 2/3'üne ulaştığında, kalan çevrenin yanlış hizalama miktarı yeniden belirlenir ve konumlandırma kaynağı bu yanlış hizalama miktarına göre devam eder veya Şekil 37'de gösterildiği gibi eğimli kama hizalama yöntemi kullanılarak gerçekleştirilir.

1-Başlangıç sabitleme noktası

2-İlk konumlandırma kaynağının bitiş noktası

② Dikey tertibatın ayarlanması.

Aynı silindir genellikle yanlış hizalama, halka dikişlerinin dikey hizalanması sırasında aşırı veya yetersiz boşluklar gibi kusurlar için ayarlama gerektirir. Ana ayarlama yöntemleri aşağıdaki gibidir.

Bir vinç kullanarak çeşitli kusurları ele alma yöntemleri. Vincin konumunun ve kaldırma kuvvetinin ayarlanması tüm hizalama kusurlarını ayarlayabilir. Kancanın yukarı ve aşağı hareketi boşluk boyutunu ayarlayabilir ve kancanın sola, sağa, öne ve arkaya hareketi yanlış hizalamayı ayarlayabilir. Şekil 38'de gösterildiği gibi, fikstürlerin esnek kullanımı ile birleştirildiğinde etki daha iyi olacaktır.

Yanlış hizalamayı ele alma yöntemleri. Yanlış hizalama Şekil 39'da gösterilen yöntemler kullanılarak ele alınabilir. Şekil 39a'da kaldırma basıncı için bir kama demiri veya kaldırmak için düz burunlu bir demir ya da her ikisinin kullanımı gösterilmektedir. Şekil 39b'de basit ve uygulaması kolay olan ve tabanı sabitlemek için sadece taban plakasının ön ucunun kaynakla konumlandırılmasını gerektiren spiral pres atı kaldırma basıncı yöntemi gösterilmektedir.

Şekil 39c, kaldırma basıncı için düz burunlu küçük bir levyenin kullanımını göstermektedir, özellikle ince duvarlı ve küçük hizasız silindirlerin taşınması için uygundur. Şekil 39d'de kullanımı basit olan ve iyi taşıma etkilerine sahip kama artı pres atı yöntemi gösterilmektedir.

Düzgün ve tutarlı boşluklar sağlamak için yöntemler. İster yatay ister dikey hizalamada olsun, düzlüğü sağlamak için öncelikle çevresel boşluk düzgün olmalıdır. Bu nedenle, kullanılan kaynak yöntemi gerekli boşluğu sağlamalıdır.

Örneğin, elektrot ark kaynağı kullanılırken, nüfuziyet için 3-5 mm'lik bir boşluk bırakılmalıdır. Konumlandırma kaynağından önce, mastar olarak ϕ3,2 mm'lik bir elektrot kullanılmalıdır ve konumlandırma kaynağı yalnızca denetimden geçtikten sonra gerçekleştirilebilir. Kullanırken tozaltı ark kaynağıYüksek penetrasyon kabiliyeti nedeniyle boşluğa gerek yoktur. Düzensiz boşluklar oluştuğunda, konumlandırma kaynağının başlangıcında ayarlama yapmak için vincin kaldırma kuvveti kullanılmalıdır. Ayarlama, konumlandırma kaynağı çevrenin yarısına ulaştıktan sonra yapılırsa, etki önemli olmayacaktır.

Bu nedenle, konumlandırma kaynağının başlangıcından itibaren boşluğun homojenliğine dikkat edilmelidir. Konumlandırma kaynağı çevrenin yarısına ulaştıktan sonra boşlukta tutarsızlık meydana gelirse ve vincin kaldırma kuvvetini ayarlamak etkisiz kalırsa, aşağıdaki yöntemler kullanılabilir: zincir bloğu boşluk azaltma yöntemi, kriko yöntemi, kama yöntemi ve ileri ve geri vidalı çubuk yöntemi.

Son olarak, küçük aralıklı boşluklar veya yanlış hizalamalar gereksinimleri karşılamadığında, tek çare, yanlış hizalama miktarı tolerans dahilinde olana kadar daha fazla çevrenin yanlış hizalama miktarının dağılımına katılmasına izin vererek birçok kaynak noktasını taşlamak veya kesmektir. Ardından, yeni belirlenen yanlış hizalama miktarına ve boşluğa göre konumlandırma kaynağını tamamlayın.

2. Küresel kapağın silindirik parçalara montajı

Silindirik gövdelerin şekillendirme ve işleme prensiplerine göre, boyut veya kalınlıktan bağımsız olarak, silindirik gövdeler haddeleme ve kaynak işleminden sonra önemli deformasyona uğrar. Yuvarlak düzeltmeden sonra bile, kesitleri mükemmel daireler olmayabilir. Aslında, çeşitli sac metal bileşenlerin işleme doğruluğu yüksek değildir ve çoğu montajın tamamlanması için ayarlamalar gerekir.

Küresel kapakları silindirik gövdelere monte etmek için genellikle iki yöntem vardır: Birincisi, başlığın net malzemeye (tasarım çapından 4 mm daha küçük) kesildiği kaplama yöntemidir. Bu yöntem için ön koşul, hizalama halkası dikişinden olan mesafenin tercihen 1000 mm'den büyük olmasıdır. Yerleştirmeden önce, silindirin ovalliği tolerans dahilinde düzeltilmelidir. İkinci yöntemde silindirin yuvarlaklığı dikkate alınmaz ve tasarım çapından 4 mm daha küçük mükemmel bir daire şeklinde kesilir, sonraki montaj ve kaynak sırasında ilgili önlemler alınır.

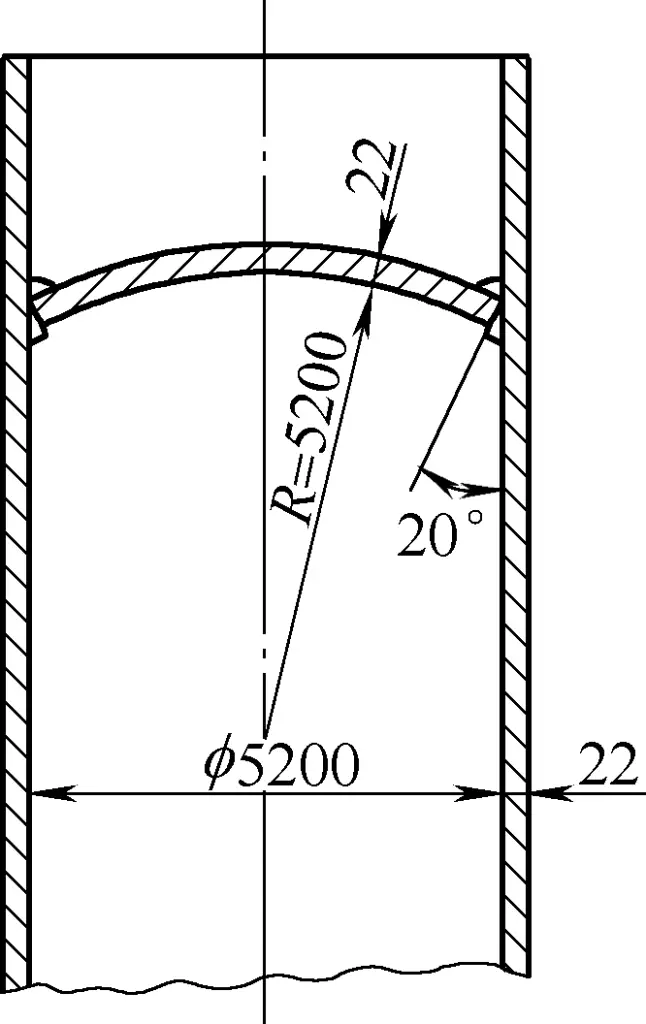

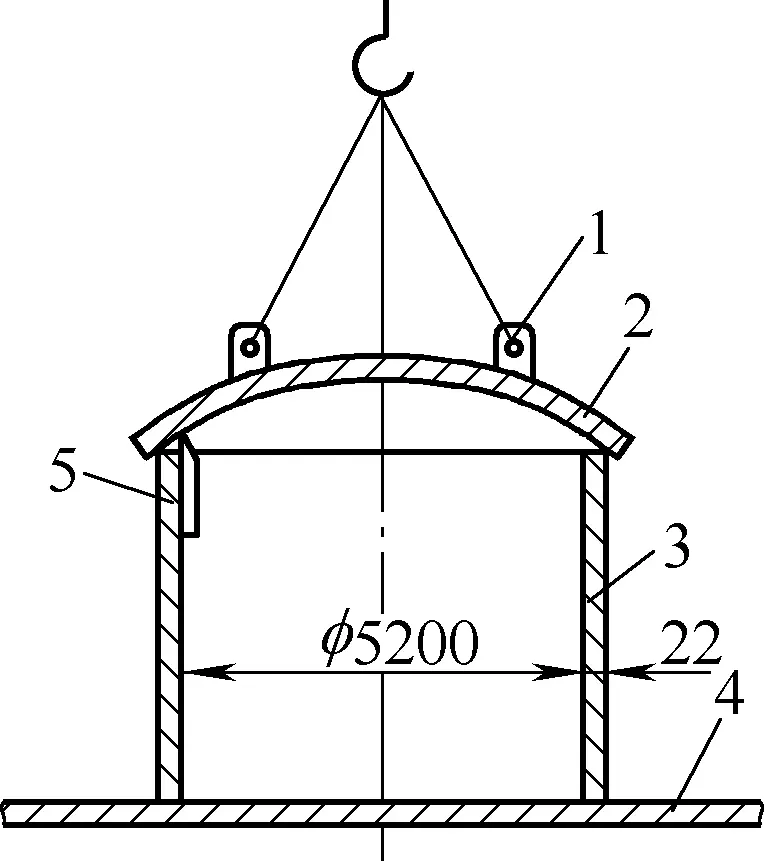

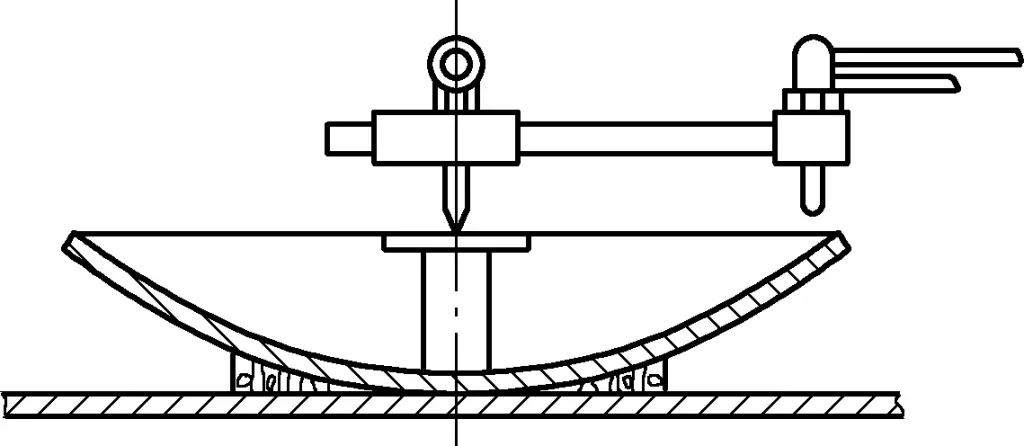

Şekil 40, silindir içindeki küresel kapağın yapım çizimini göstermektedir. Aşağıda bu örnek üzerinden montaj işlem teknikleri tanıtılmaktadır.

(1) Kafa ağı malzemesini kesmek için kaplama yöntemi

Tüm kavisli yüzey başlıklarının kesim için yeterli pay bırakması gerekir çünkü kesimden sonra ekleme, hizalama ve presleme işlemlerinden geçmeleri gerekir. Ekleme sırasında hatalar varsa, presleme sırasında hatalar daha büyük olacaktır, örneğin çok derin veya çok sığ olmak, çok büyük veya çok küçük eğriliğe sahip olmak, farklı boyutlarda gerilmek veya sıkıştırılmak vb. Ek olarak, malzeme ve ısıtma sıcaklığındaki farklılıklar kesim hassasiyetini etkileyecektir, bu nedenle presleme ve şekillendirmeden sonra ikincil kesim için yeterli pay bırakılmalıdır.

1) İşaretleme yöntemi.

Şekil 41, kaplama yöntemi kullanılarak kesme yöntemini göstermektedir. Halka dikişleri düzenlerken, baş halkası dikişi ile silindir halkası dikişi arasındaki mesafe mümkün olduğunca büyük, genellikle 1 m'den fazla olmalıdır. Çok yakın olması halinde, sertlik çok yüksek olacak ve silindir halka dikişinin hizalanmasını etkileyecektir.

1-Kaldırma pabucu

2-Küresel kapak

3 Silindirli

4-Platform

5-Uzun taş kalem

Yuvarlatılmış kafa yerleştirilecek silindirin üzerine kaldırıldıktan sonra, silindirin iç duvarı boyunca dikkatlice işaretlemek için düz uçlu uzun bir taş kalem kullanın (çizginin iç tarafında kesmek daha iyidir). İşaretlemeden sonra, her ikisi için de karşılık gelen konum işaretleri yapılmalı ve kaldırdıktan sonra, yanlış hizalamayı en aza indirerek karşılık gelen işaretlere göre yerleştirin.

2) Kaldırma pabuçlarının düzenlenmesi.

Kafa dairesel olduğundan, dört kaldırma kulağının yatay ve dikey koordinatları eşit olmalıdır. Dört kaldırma kulağının ayarlanmasının amacı, kaldırma sırasında kafayı dengelemek ve herhangi bir konumun bağımsız olarak ince ayarına izin vermektir. Kaldırma kulaklarının düzeni Şekil 42'de gösterilmektedir.

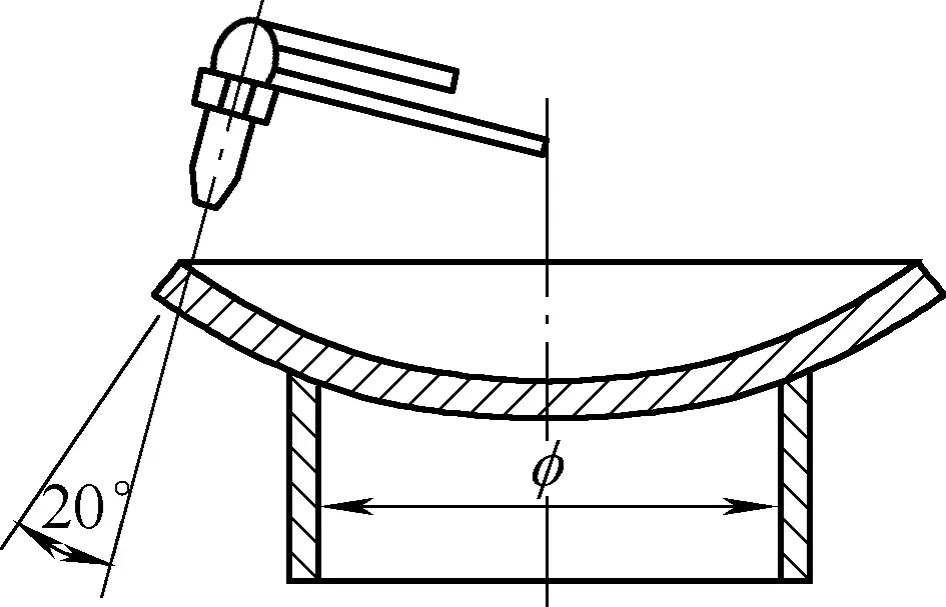

3) Kesme yöntemi.

Şekil 43'te manuel kesim yönteminin bir şeması gösterilmektedir. Dengesini artırmak ve kabaca düz hale getirmek için kafayı işaretli kesme çizgisi yukarı bakacak şekilde bir silindir üzerine yerleştirin. Kesme sırasında, tasarım eğimi gereksinimlerini karşılamak için kesme başlığını bir açıyla (yaklaşık 20°) içe doğru eğin.

(2) Mükemmel bir daire şeklinde doğrudan kesme yöntemi

Doğrudan mükemmel bir daire şeklinde kesmek, silindirin yuvarlaklığını dikkate almadan, tasarım çapının 4 mm'sinden daha küçük bir boyutta mükemmel bir daire şeklinde kesmek anlamına gelir. Tasarım çapından 4 mm daha küçüktür ve her iki tarafta 2 mm boşluk bırakır. Bu boşluk önceden belirlenmiş olmasına rağmen, silindir mükemmel bir daire olmayabileceğinden, aşırı ovallik nedeniyle sığmayabilir. Bu durumda, sığdırmak için uzun ekseni azaltmak ve kısa ekseni artırmak için bir zincir bloğu kullanılabilir.

Montajdan sonra bazı bölgelerde hiç boşluk kalmayabilir, bazılarında ise kaynak yapılamayacak kadar büyük boşluklar olabilir. Bu durumda, boşluğu ayarlamak için bir zincir bloğu kullanmaya devam etmenin yanı sıra, en büyük boşluğun kaynaklanabilir olmasını sağlamak için ayarlamak için kama demiri de kullanılabilir.

Daire kesici ile mükemmel bir daire şeklinde kesme yöntemi Şekil 44'te gösterilmektedir. Çizgiyi zeminde işaretledikten sonra, kesme için havalı oluk açma kullanılabilir, böylece kesme nozülü eğim açısını tek seferde kesmek için dışa doğru eğilebilir veya kesici dikey kesme ve ardından ek eğim verme için kullanılabilir.

(3) Montaj ayarı için yöntemler

Tasarım gereksinimlerine göre, silindirin iç duvarında başlığın konum çizgisini işaretleyin, ardından kesilen başlık montaj için silindire kaldırılabilir. Montaj sırasında dışbükey taraf yukarı veya aşağı bakabilir, ancak dışbükey tarafın aşağıda olması daha iyidir. Bunun nedeni, pozisyon çizgisiyle hizalamanın, kusurları ayarlamanın ve punta kaynağı yapmanın daha kolay olmasıdır.

Kaynak sırasında, önce hat konumunda bir punta kaynağı yapılabilir, ardından sonraki kaynak devam edebilir. Montaj sırasında, çeşitli kusurlar aşağıdaki yöntemler kullanılarak ele alınabilir.

1) Montaja ve kaynağa başlarken, aşırı ovalite nedeniyle düzgün oturmayabilir, bu nedenle ovalite montajdan önce ayarlanmalıdır. Şekil 45a, büyük boşlukları ve ovalliği ayarlamak için bir zincir bloğu kullanma yöntemini göstermektedir, yani büyük boşluk alanını azaltmak için uzun eksen yönünde daha yakına çekme.

Ayrıca, yerel aşırı ovalite nedeniyle, yine de düzgün bir şekilde oturmayabilir. Şekil 45b, giriş kusurlarını ayarlamak için kama demiri kullanma yöntemini, yani kama demirinin etkisiyle geniş kapsama alanına sahip alanı azaltarak oturmasını sağlama yöntemini göstermektedir.

2) Kafa konumu biraz fazla yüksek olduğunda, balyozla çekiçlenerek ayarlanabilir; önemli ölçüde fazla yüksek olduğunda, Şekil 45c'de gösterilen kama demir yöntemi kullanılarak aşağı bastırılabilir veya Şekil 45d'de gösterilen zincir bloğu yöntemi kullanılarak ayarlanabilir.

1-Büyük boşlukları ayarlayın

2-Uydurmadan önce ovalliği ayarlayın

3) Baş konumu çok alçak olduğunda, Şekil 45e'de gösterildiği gibi punta kaynağı ile sabitlemeden önce işaretli çizgiyle hizalamak için eksantrik kaldırma yöntemi kullanılarak kaldırılabilir.

4) Montaj boşluğu çok küçükse ve hareket ettirilmesi zorsa, mikro kesim için gazlı kesim kullanılabilir.

5) Montajdan sonra yerel boşluk çok büyükse ve bu da kaynağı imkansız hale getiriyorsa, büyük boşluklu çapı daha yakına çekmek için zincir blok yöntemi kullanılabilir, boşluk azaltılırken küçük boşluk alanı da genişleyecektir.

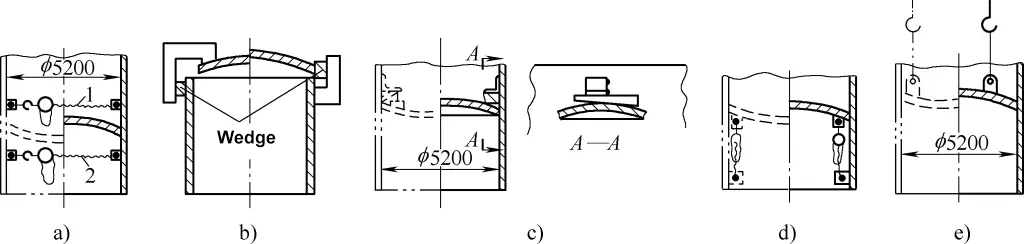

3. Depolama tankları için spiral merdivenlerin montajı

Spiral merdiven, depolama tankı üzerinde silindirik spiral yapıya sahip bir aksesuardır. Spiral merdivenin üretimi temel olarak üç yönü içerir: birincisi, spiral merdivenin genişletilmiş boyutunun hesaplanması, ikincisi, montaj kaynağı ve üçüncüsü, kurulum.

Spiral merdivenin genişletilmiş boyutunun doğru hesaplanması, yapının kalitesini sağlamak için öncüldür ve montaj kaynağı, kurulumu sağlamak için ana faktördür. Bu nedenle, spiral merdiveni kesmeden önce, çizim boyutları dikkatlice kontrol edilmeli ve montaj kalitesini sağlamak için doğru montaj yöntemine hakim olurken, doğru genişletilmiş boyut yerleşim yoluyla hesaplanmalıdır.

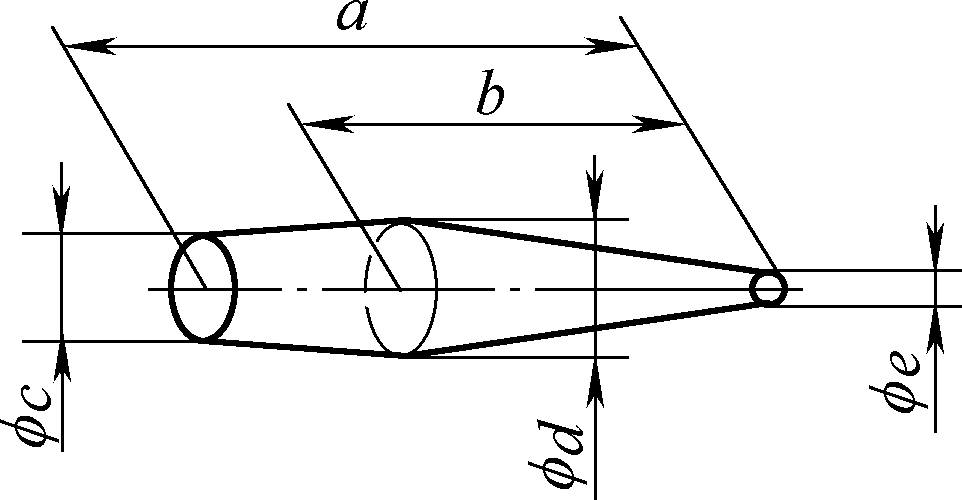

(1) Genişletilmiş kesim

Spiral merdivenin yapısı açısından, iki yan plakasının merkez çizgileri ve basamak plakasının merkez çizgisi dik bir sarmal yüzey olarak düşünülebilir. Basamak plakasının merkez çizgisi sarmal yüzeyin jeneratrisidir. Sağ sarmal yüzeyin genişlemesi, spiral merdivenin montajı sırasında oluşan yay yarıçapı olan depolama tankının yarıçapından daha büyük dairesel bir halka yüzeyidir.

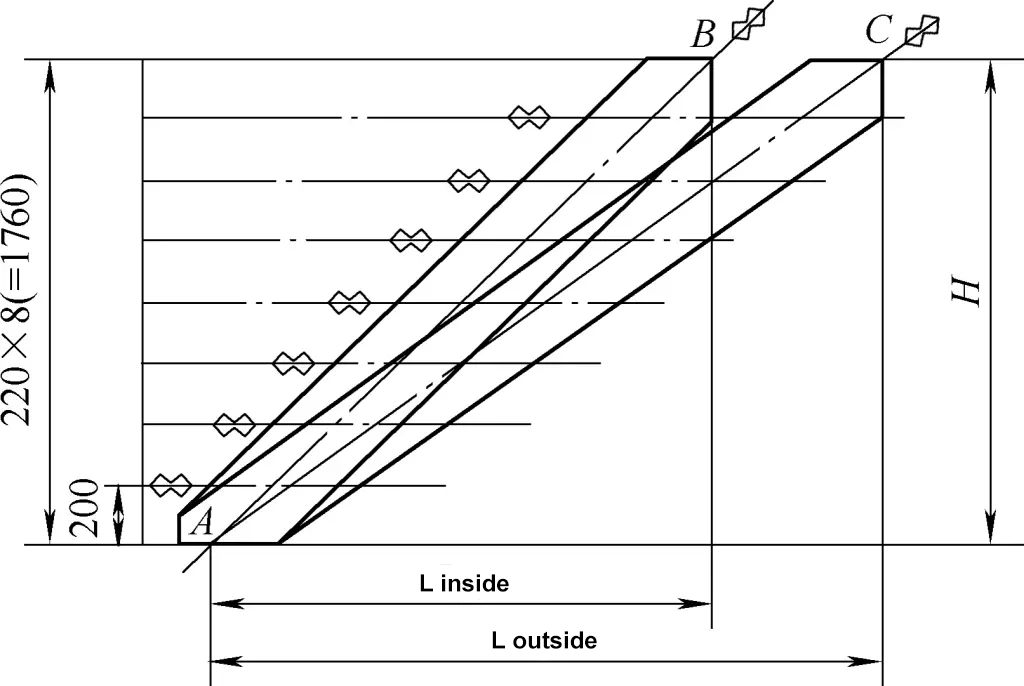

Depolama tankının spiral merdiveni Şekil 46'da gösterilmektedir. Plan görünümünde, spiral merdivenin içerdiği α açısı spiral merdivenin sarma açısı, H spiral merdivenin yüksekliği ve L spiral merdivenin merkez hattındaki α açısı aralığında bulunan yay uzunluğudur. Spiral merdivenin merkez çizgisinin yükselme açısı sabit olduğundan, merkez çizgisi düz bir çizgiye genişletilmelidir.

Sırt plakasının merkez çizgisi iki koşulu karşılamalıdır: birincisi, plan görünümündeki her merkez çizgisi tankın merkezinden geçen radyal çizgi üzerinde olmalıdır ve ikincisi, sırt plakasının merkez çizgisinin iki ucu iç ve dış yan plakaların merkez çizgisi üzerinde ve aynı yatay düzlemde olmalıdır. Bu nedenle, yan plakaların ve sırt plakasının üç merkez çizgisi, spiral merdivenin genişletilmiş kesimi ve montajı için ana verilerdir. Spiral merdivenin yan plakalarının genişletilmesi ve işaretlenmesi Şekil 47'de gösterilmektedir.

Bunların arasında, Liç ve Ldış iç ve dış yan plakaların merkez çizgilerinin sarma açısı aralığındaki düzlem yay uzunlukları, H spiral merdivenin yüksekliği ve AB ve AC iç ve dış yan plakaların merkez çizgilerinin genişletilmiş uzunluklarıdır. L gibi parametreler için hesaplama formülleriiç, Ldış, H ve α spiral bileşenlerin haddeleme bükme operasyon tekniklerinde bulunabilir.

Çizimdeki yan plakaların gerekli genişliğine göre (genellikle yaklaşık 180 mm), merkez çizgisinin her iki tarafındaki yan plakaların kenar çizgilerini işaretleyin ve iç ve dış yan plakaların bağlantı şablonu işaretlenebilir.

Spiral merdivenin H yüksekliğini her iki basamak plakası arasındaki yüksekliğe göre (genellikle 200-240 mm) eşit olarak bölün ve yatay çizgiler çizin. Yan plakalar üzerinde elde edilen doğru parçaları, basamak plakası ile iç ve dış yan plakaların montaj merkez çizgileridir. Üst ve alt uçların yüksekliği platformla olan bağlantıya göre ayarlanmalıdır, bu da spiral merdivenin yerleşimi ve imalatı sırasında özellikle dikkat edilmesi gereken bir husustur.

(2) Montaj kaynağı

Döner merdivenin basamak plakası preslenip şekillendirildikten sonra monte edilebilir. Düz olmayan yan plakalar işaretleme ve montajın doğruluğunu etkileyeceğinden, montajdan önce iki yan plaka düzleştirilmelidir. Koşullar izin veriyorsa, yan plakalar şekillendirildikten sonra dikey yöne göre bir haddeleme yatağı üzerinde yuvarlanabilir.

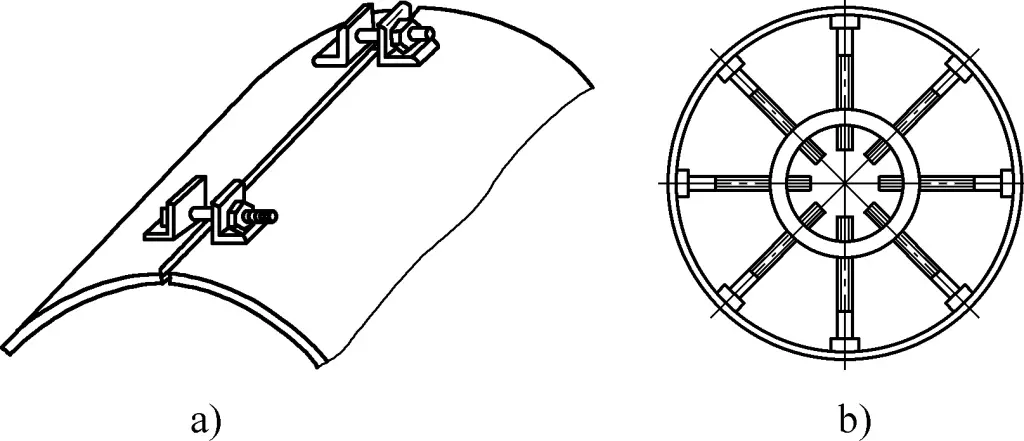

Sırt plakasının montaj çizgilerini Şekil 48a'da gösterildiği gibi yerleşim boyutlarına göre iç ve dış yan plakalar üzerinde işaretleyin. Genel olarak, önce dış yan plakayı monte etmek, önce iç yan plakayı monte etmekten daha az emek gerektirir. Merkez plakayı çizgiye göre dış yan plaka üzerine yerleştirip kaynakladıktan sonra, sırt plakası ve yan plakanın dikey olduğundan emin olmak için bir bükme cetveli kullanın ve tüm sırt plakalarını merkezden her iki tarafa doğru punta kaynağı ile sabitleyin.

Ardından yan plakaları ayağa kaldırın ve sırt plakalarını çizgiye göre merkezden her iki tarafa doğru punta kaynağı ile sabitleyin. Yapıştırma kaynağı işlemi sırasında, yan plakaları şekillendirme ark çizgisi üzerinde bir daire şeklinde sabitlemek için kelepçeler kullanın ve sırt plakasının merkez çizgisinin Şekil 48b'de gösterildiği gibi ark yarıçapının radyal çizgisi üzerinde olduğundan emin olun.

1, 5-Sırt plakasının merkez çizgisi

2, 6-Sırt plakası

3, 7-Yan plaka

4-Yan plakanın merkez çizgisi

8-Sabitleme kelepçesi

Montaj kalıbı Şekil 49'da gösterilen biçimi veya diğer biçimleri alabilir.

Tüm şekillendirmeden sonra, spiral merdivenin köşegeni, spiral merdivene belirli bir bükülme vermek için doldurulabilir ve ardından kaynak yapılabilir. Ters taraf da aynı işlemle kaynaklanır. Spiral merdivenin kolay şekillendirilmesini ve montaj sırasında doğru olmasını sağlamak için, spiral merdivenin tırabzanı genellikle spiral merdiven yerine yerleştirildikten sonra monte edilir.

(3) Kurulum

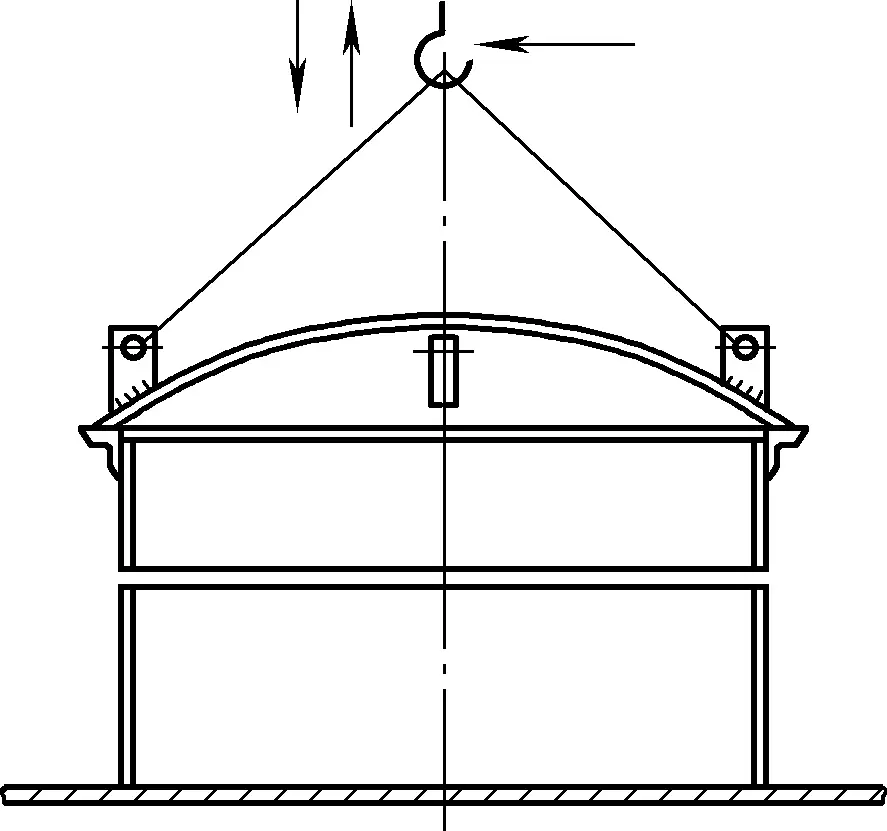

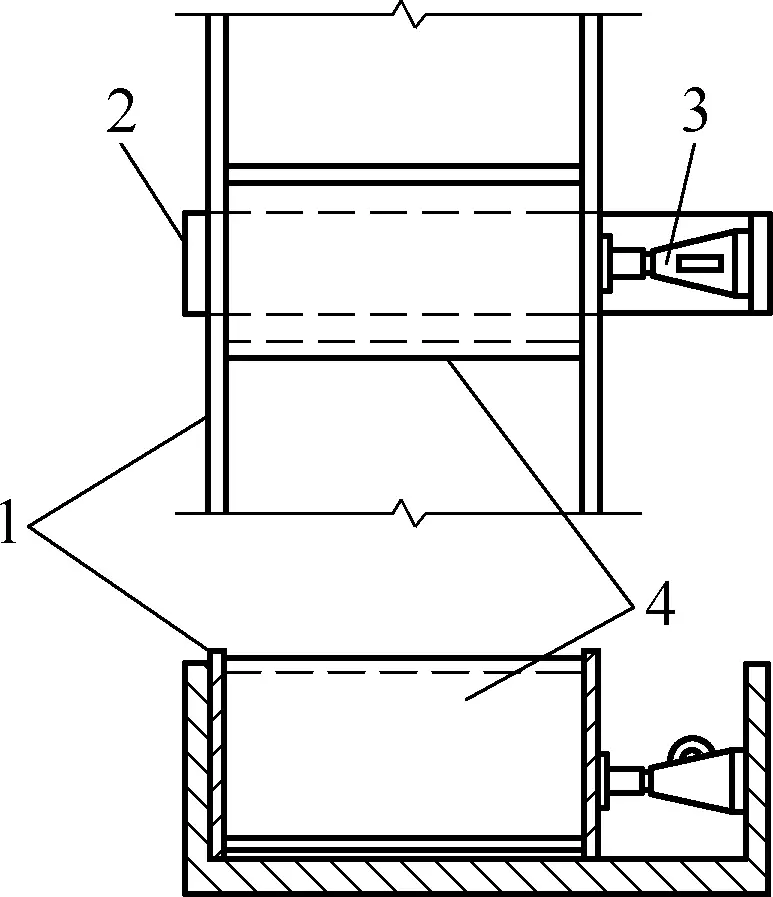

Döner merdivenin montajı genellikle üst kısmın bir çelik ile sabitlenmesini içerir tel halat ve alt kısmın Şekil 50'de gösterildiği gibi bir zincir bloğu ile ayarlanması.

Kaldırma sırasında, önce üstteki iki yan plakayı cıvatalarla monte edin. Montaj sırasında, cıvataları tepeye yerleştirmek için bir vinç ve bir zincir bloğu işbirliği kullanılabilir ve ardından spiral merdiveni kademeli olarak konumlandırmak için zincir bloğu kullanılabilir. Kesme boyutu ve montaj doğru olduğu sürece, üst kısım yerine yerleştirildikten sonra, zincir bloğu kademeli olarak alçaldıkça kaynakla oluşan gerilim nedeniyle spiral merdiven doğal olarak şekle ve konuma dönebilir.

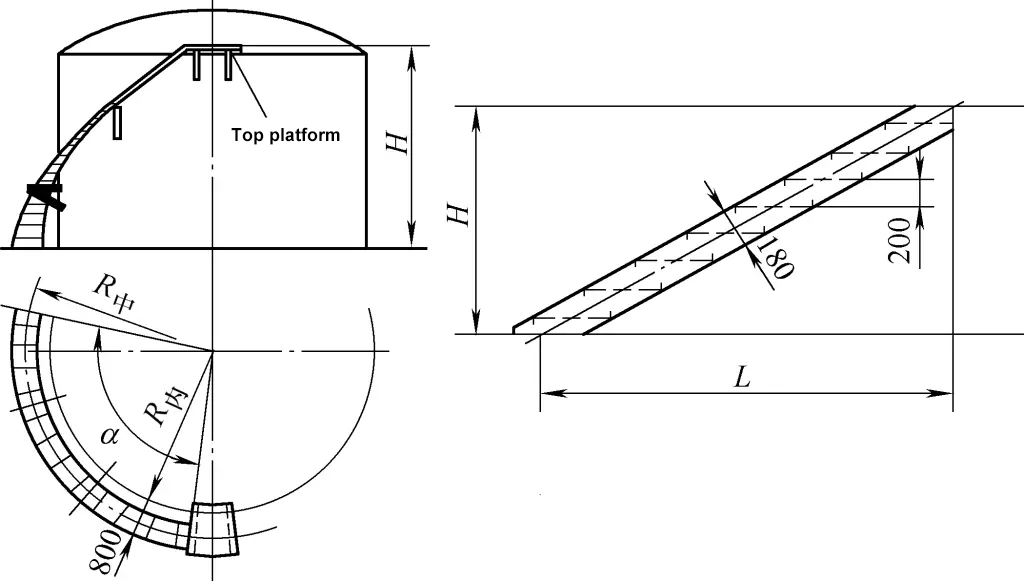

4. Küresel tankların montajı

Küresel tankların görünümünün bölünmesi, ekvatoral bantlara, iki ılıman bölgeye ve kutup bölgelerine ayrılabilen bir küreninki ile aynıdır. Tam bir küresel tank genellikle birden fazla küresel segmentin birbirine bağlanmasını ve kaynaklanmasını gerektirir.

Küresel tankların farklı boyutları ve kullanımları, ekvatoral konumdaki destek kolonları ve küresel tankın altındaki destekler dahil olmak üzere farklı destek yöntemlerine sahiptir. Küresel tankların büyük çapları nedeniyle, kurulum sırasında döndürülmeleri, kaldırılmaları ve taşınmaları çok zordur, bu nedenle kurulum için genellikle yığın yöntemi kullanılır.

Farklı çap ve destek yöntemlerine sahip küresel tanklar için montaj prosedürleri farklılık gösterse de, montaj süreci genel olarak tutarlıdır. Küresel tankların genel montajı şu süreci takip eder: temel montajı → iskele kurulumu → destek kolonlarının (veya desteklerin) montajı → küresel tank montajı → muayene → ısıl işlem → küresel tankın çeşitli aksesuarlarının montajı (spiral merdivenler, korkuluklar vb.) → test.

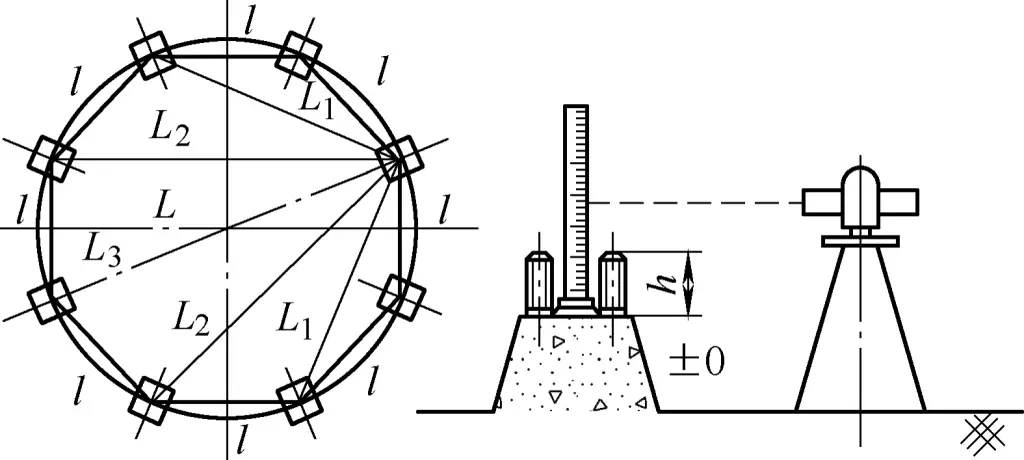

Şekil 51'de belirli bir küresel tankın temeli için denetim öğeleri ve yöntemleri gösterilmektedir. Ekvatoral konumda destek kolonları olan küresel bir tankın temeli için, destek kolonları kaldırılmadan önce küresel tank temelinin her bir parçasının geometrik boyutları, yüksekliği, ankraj cıvataları vb. tasarım gerekliliklerine göre kontrol edilmelidir. Sadece kontrolden geçtikten sonra kaldırma işlemine devam edilebilir.

Tablo 3'te küresel bir tankın temeli için denetim öğeleri ve toleransları gösterilmektedir. Benzer şekilde, küresel tankın alt konumu tarafından desteklenen temel de bir sonraki işleme geçmeden önce denetlenmelidir.

Tablo 3 Küresel bir tankın temeli için kontrol öğeleri ve toleranslar (birim: mm)

| Denetim öğeleri | Toleranslar | Açıklamalar |

| Ankraj cıvataları arasındaki mesafe | ±2 | - |

| Destek kolonları arasındaki akor uzunluğu | ±1 | l |

| Destek kolonları arasındaki radyal akor uzunluğu | ±2 | L1~4 |

| Destek kolonları arasındaki çap uzunluğu | ±3 | L |

| Destek kolonu temel yüzeyinin düzlüğü | ±2 | - |

| Cıvataların etkin uzunluğu | 0~+2 | h |

(1) Küresel tankların montajı için yöntemler

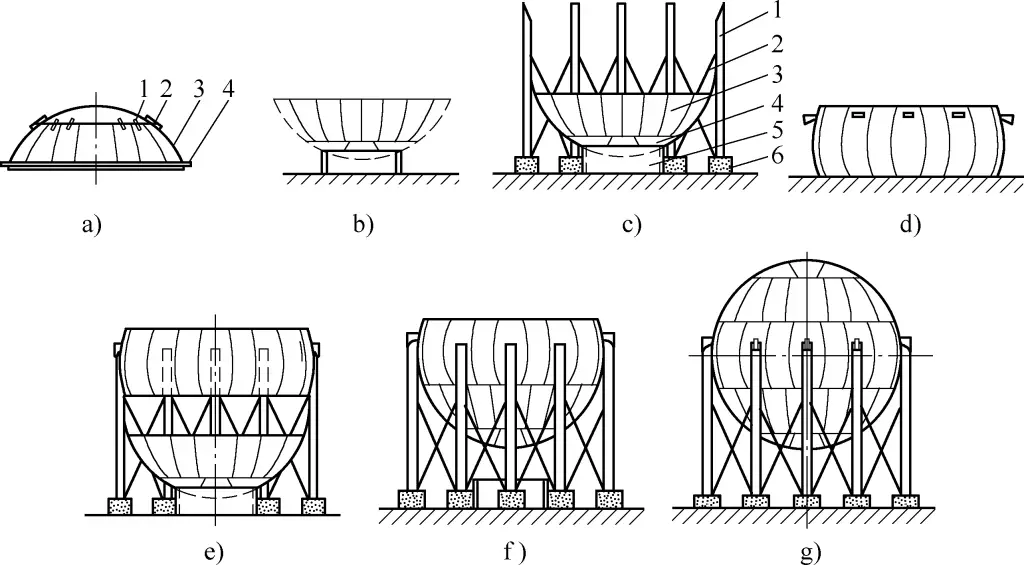

Küresel tanklar yığın yöntemi kullanılarak monte edilse de, montaj yöntemleri küresel tankın çapına bağlı olarak değişir. Genel olarak üç yöntem vardır: bant montaj yöntemi, yarım küre montaj yöntemi ve segment montaj yöntemi.

1) Bant montaj yöntemi

Bölünmüş bant düzeneği, halka bant veya bölümlenmiş düzenek olarak da bilinir. Tüm kürenin beş parçaya bölünmesini içerir: ekvator bandı, üst ılıman bölge, alt ılıman bölge, üst kutup başlığı ve alt kutup başlığı. İlk olarak, küre yaprakları yer platformunda bu beş parçaya kaynaklanır, daha sonra üst ve alt ılıman bölgeler ve kutup başlıkları sahadaki platforma monte edilir, geçici olarak desteklenir ve küre tank sütunları ve bantları kaynaklanır.

Bu yöntem, çapı 12 m'den az olan küçük ve orta ölçekli küre tankların genel montajı için uygundur. Bölünmüş bant montajı süreci Şekil 52'de ve küre tankların bölünmüş montajı için süreç düzenlemeleri Tablo 4'te gösterilmiştir.

a) Alt bölüm montajı

b) Temelin merkezine yerleştirilen alt bölüm

c) Kolon ayağının temele sabitlenmiş kısmı

d) Ekvatoral bandın orta bölümü

e) Kolon ayağı ve ekvatoryal montaj

f) Alt bölüm ve ekvatoryal montaj

g) Üst bölüm ve ekvatoryal montaj

a) Şekilde:

1-Polar kapak

2-Destek plakası

3- Ilıman bölge

4-Takviye çemberi

c) Şekilde:

1-Sütunlu ayak

2-Bağlama çubuğu

3-Alt ılıman bölge

4-Alt kutup kapağı

5 Halkalı plaka çerçevesi

6-Temel

Tablo 4 Küre tankların segmentli montajı için süreç düzenlemeleri

| Seri numarası | Süreç içeriği | Ekipman |

| 1 | Segment ön montajı: ① Ekvatoral bandın ön montajı; ② Üst ve alt ılıman bölgelerin ön montajı; ③ Üst ve alt kutup başlıklarının ön montajı ve takviye plakaları ile sabitlenmesi, konumlandırma kaynağı | Montaj platformu, 50 tonluk kamyon vinci, AX-320 kaynak makinesi |

| 2 | Üst ve alt bölüm montajı: ① Üst kutup örtüsü ve üst ılıman bölgenin birleşimi; ② Alt kutup örtüsü ve alt ılıman bölgenin birleşimi | Montaj platformu, 50 tonluk kamyon vinci, AX-320 kaynak makinesi |

| 3 | Kaynak: ① Üst ve alt bölümlerin boylamasına ve çevresel dikiş kaynağı; ② Ekvatoral bandın boylamasına dikiş kaynağı | CO2 kaynak makinesi |

| 4 | Alt bölüm montajı: Alt bölümü montaj merkezine kaldırın, çevirin ve ara yüz uç yüzeyinin yatay olduğundan emin olarak pedin üzerine yerleştirin | 127t kamyon vinci, seviye ölçüm cihazı |

| 5 | Kolon ayağı montajı: Önce aralıklarla 5 kolon ayağı takın, dikeyliği ayarlayın ve ankraj cıvatalarını sıkın | 120t kamyon vinci, seviye ölçüm cihazı |

| 6 | Ekvatoral bant ve kolon ayağı tertibatı: ① Ekvatoral bandı yavaşça dengede kaldırın, dikilmiş kolon ayaklarıyla kaynak yapın, üst ve alt bağlantı noktalarının seviyesini koruyun; ② Ardından kalan 5 sütun ayağını takın, dikeyliği ayarlayın ve kaynağı ekvatoryal bant ile konumlandırın | 120 tonluk kamyon vinci, seviye ölçüm cihazı, AX-320 kaynak makinesi |

| 7 | Alt bölüm ve ekvatoryal bant kapatma: Ekvatoryal bandın alt portu ile kapatmak için alt bölümü kaldırın, çevresel dikiş gereksinimleri karşıladıktan sonra, bağlamak ve sabitlemek için bir kelepçe kullanın ve konumlandırma kaynağı yapın | 120 tonluk kamyon vinci, seviye ölçüm cihazı, AX-320 kaynak makinesi |

| 8 | Üst bölüm ve ekvatoral bant kapatma: Ekvatoral bandın üst portu ile kapatmak için üst bölümü kaldırın, çevresel dikiş gereksinimleri karşıladıktan sonra konumlandırma kaynağı yapın | 120 tonluk kamyon vinci, seviye ölçüm cihazı, AX-320 kaynak makinesi |

| 9 | Kaynak: Ekvatoral bandın üst ve alt çevresel dikişleri, iç ve dış dikişler | CO2 kaynak makinesi |

| 10 | Kaynak denetimi: Radyografik ve hata tespit muayenesi ve yüzey kaynak muayenesi | Ultrasonik hata dedektörü, X-ray cihazı |

| 11 | Hidrostatik test | Su pompası kamyonu |

2) Yarım küre montaj yöntemi

Yarım küre montaj yöntemi, iki yarım kürenin önceden imal edilmesini ve daha sonra bunların sahada tam bir küre haline getirilmesini içerir. Bu yöntem, çapı 10 m'den az olan küçük ve orta ölçekli küre tankların montajı için uygundur.

3) Petal montaj yöntemi

Yerinde, yapraklar veya önceden monte edilmiş çoklu yapraklar doğrudan tam bir küre haline getirilir. Bu yöntem büyük küre tankları için uygundur ve büyük kaldırma ekipmanlarından tasarruf sağlayabilir. Süreç Şekil 53'te gösterilmektedir ve küre yaprakları için üretim süreci düzenlemeleri Tablo 5'te gösterilmektedir. Küre tankına tam kaynak yapılırken, kaynaklar 100% hata tespit denetiminden geçmelidir.

a) Kolon ayak tertibatı

b) Ekvatoral bandın tek yapraklı kaldırılması

c) Ekvatoral bandın tek yapraklı montajı tamamlandıktan sonra, merkezi sütunu dikin

d) Ilıman bölge taç yapraklarının çift birleşimi

e) Alt ılıman bölgenin kaldırılması

f) Üst ılıman bölgenin kaldırılması

g) Kutup başlığı tertibatı

h) Üst kutup kapağının kaldırılması

i) Alt kutup başlığının kaldırılması

Tablo 5 Küre yapraklar için üretim süreci düzenlemeleri

| Seri numarası | Süreç içeriği | Ekipman |

| 1 | Düzen: Küre yaprakları için ilk kesim plakasını ve yay şablonunu yapın; ② Kapak şablonunu (üç boyutlu şablon) yapın; ③ Çelik plaka üzerinde ilk kesim şablonunu kullanın 2-3 boşluğu işaretleyin | |

| 2 | Kesim: Kesim için boş yay çizgisine göre bir şablon izi oluşturun | Yarı otomatik kesim makinesi |

| 3 | Test presleme ve şekillendirme: Soğuk presleme | 6000kN hidrolik pres |

| 4 | Şablon düzeltme: ① Şekillendirilmiş parçaları işaretlemek ve düzeltmek için üç boyutlu bir şablon kullanın; ② Düzeltme miktarına göre ikinci bir kesme şablonu yapın | Emme tipi kesme torcu |

| 5 | Kesim: Miktara göre işaretlemek ve kesmek için resmi kesim şablonunu kullanın ve şablon izini düzeltin | Yarı otomatik kesim makinesi |

| 6 | Presle şekillendirme: Test presleme sırasında çalışma parametrelerine göre presleyin | 6000kN hidrolik pres |

| 7 | Küre yapraklarının eğrilik kontrolü: Yay şeklindeki bir mastar üzerine yerleştirin ve bir yay şablonu ile ölçün | |

| 8 | Düzeltme: Standartları karşılamak için eğrilik sapmalarını düzeltin | 6000kN hidrolik pres |

(2) Küre tankı montajı için operasyonel teknikler

Küre tankların boyutları ve özellikleri farklılık gösterse de ve küre tankların farklı boyutları ve özellikleri farklı montaj yöntemleri kullansa da, montaj sürecindeki bazı operasyonel teknikler, özellikle aşağıdaki yönlerden aynıdır.

1) Küre kabuk plaka kare kapakların montaj kaynağı

Küre kabuk plakası kaldırılmadan önce kare kapaklarla kaynaklanmalıdır (kaldırma için kare kapaklar dört taraflı kaynak kullanır). Kare kapaklar küre tankların montajı için önemli yardımcı araçlardır (yapıları ve seçimleri için Tablo 6'ya bakınız), kaldırma işlevlerine ek olarak, kabuk plakasını sabitlemek ve boşlukları, yanlış hizalamayı ve diğer yönleri ayarlamak için H şekilli kelepçelerle de kullanılabilirler (kelepçeler kare kapaklar için üç taraflı kaynak kullanır).

Tablo 6 Kare başlıklar, konik pimler ve kama demirleri için spesifikasyon seçimi (birim: mm)

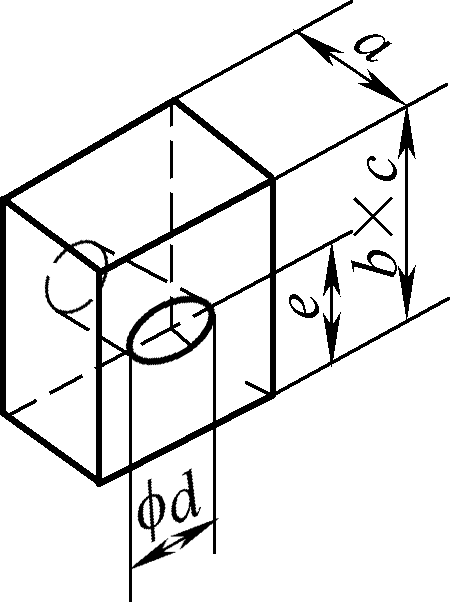

Şematik diyagram | Küre tank özellikleri | Boyutlar | |||||

İç çap | Duvar kalınlığı | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

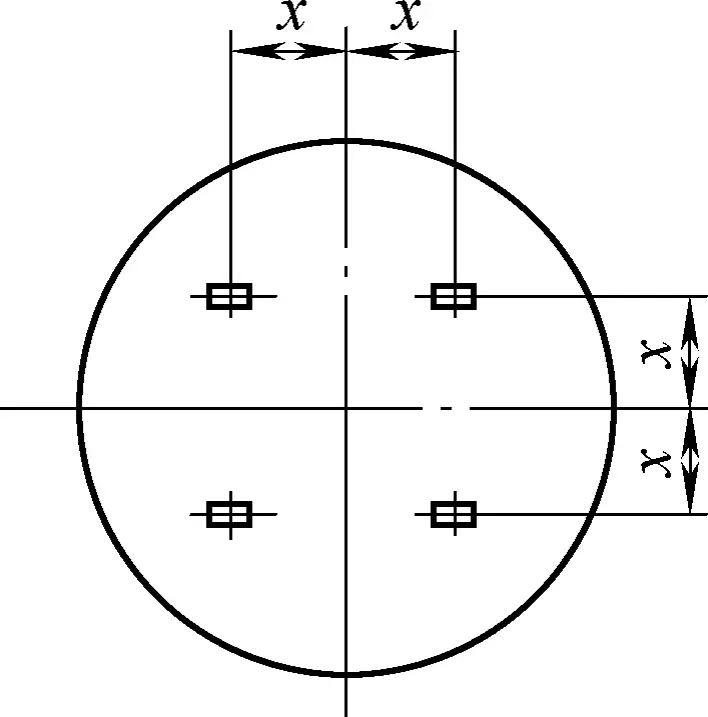

Kare başlığın konumu genellikle montaj ihtiyaçlarına göre kaynaklanır. Prensip olarak, dikey dikişler için dört, çevresel dikişler için iki kaynak yapılır. Şekil 54a, 54b ve 54c'de sırasıyla ekvator bandı, ılıman bölge ve kutup bölgesi için kare kapakların düzenlenmesi gösterilmektedir ve kaynak gereksinimleri resmi kaynakla aynıdır.

Kare kapakların kabuk plakası ayarını sağlamak için genellikle konik pimler, kama demirleri ve H-şekilli kelepçelerle birlikte kullanılması gerekir. Tablo 6'da farklı boyutlardaki küre tanklar için kare kapaklar, konik pimler ve kama demirleri için spesifikasyon seçimi verilmektedir.

2) Küre tankı montajı için kelepçeler

Küre tanklarının montaj ve ayarlama sürecinde, Tablo 2'de gösterilen kelepçelere ek olarak, özelliklerine göre genellikle aşağıdaki kelepçelere ihtiyaç duyulur.

① H-şekilli kelepçe.

Şekil 55, H şeklinde bir çerçeve 1, kare kelepçe kapağı 2 ve konik pimler 3, 4'ten oluşan H şeklindeki kelepçenin yapısını göstermektedir. Ana işlevi yanlış hizalamayı, kenar yanlış hizalamasını ve boşlukları ayarlamak ve bitişik plakaları bağlamaktır. Genellikle her 1,3 m'de bir set monte edilir.

1-Dikdörtgen Çerçeve

2-Kare Kapak

3, 4-Konik Pim

② Duvar Çubuğu.

Şekil 56'da gösterildiği gibi, duvar çubuğu yapısı, sert bir I-kirişinin veya kanal çeliğinin kabuk plakası üzerindeki önceden kaynaklanmış bir delik plakasına yerleştirilmesini ve ardından yanlış hizalamayı ve ofseti ayarlamak için kama demiriyle sıkıca sıkıştırılmasını içerir.

③ Kanallı Çelik Çubuk.

Şekil 57'de gösterildiği gibi, kanal çeliği çubuk yapısı kabuk plakasının kaldırılmasını ve alt kabuk plakası üzerinde önceden konumlandırılmış kanal çeliğinin içine yerleştirilmesini içerir. Konumlandırmadan sonra, konik pimi kanal çeliğindeki kare kapak deliğinden geçirin ve konumlandırma ve yanlış hizalama ayarı olarak hizmet etmesi için sıkıca sıkıştırın.

Basın Atı.

Şekil 58'de gösterildiği gibi, pres atı yapısı yerel yanlış hizalama veya ofsetin ayarlanmasının zor olduğu durumlarda kullanılır. Çentikli bir dik demir alt uçta sıkıca kaynaklanır ve üst uçta sıkmak için kama demiri kullanılır, bu da yanlış hizalamayı veya ofseti düzeltmek için aşağı doğru hareket etmesine neden olur.

⑤ Cıvata Pres Çubuğu.

Şekil 59'da gösterildiği gibi, cıvata pres çubuğu yapısı, alt uca bir cıvatanın kaynaklanmasını, pres çubuğunun içine yerleştirilmesini, üst uca bir ped yerleştirilmesini ve cıvatanın sıkılmasını içerir, bu da üst ucun doğal olarak aşağı doğru hareket etmesine neden olarak yanlış hizalamayı veya ofseti düzeltir.

1-Pad

2 Cıvata

3-Basın Çubuğu

⑥ Açılı Çelik.

Şekil 60'ta gösterildiği gibi, açılı çelik yapı iyi ayarlama etkileri sağlar. Yerel yanlış hizalama veya ofset yukarıdaki yöntemler kullanılarak düzeltilemediğinde, açılı çelik ayarlama için kullanılabilir.

⑦ Boşluk Parçası.

Şekil 61'de gösterildiği gibi, boşluk parçası yapısı bağlantı boşluğunu sağlar ve hafif ofsetleri de ayarlayabilir.

V. Montaj Denetimi

Montajdan sonra, sac metal bileşenlerin geometrik toleransları, operatörün kendi denetimini takiben karşılıklı ve özel denetimlerden geçmelidir. Geometrik tolerans gereksinimleri, bileşenin konumuna ve ürünün sektörüne bağlı olarak değişir. Sac metal bileşenlerin boyutlarının ve geometrik toleranslarının incelenmesinde doğrudan genel ölçüm aletleri ve şablonlar, numune çubukları gibi özel ölçüm aletleri kullanılabilir veya teraziler, çeküller, seviyeler ve dikey aletlerle birleştirilebilir.

Ayrıca, kazanlar, basınçlı kaplar, gaz tüpleri ve basınçlı boru hatları gibi sac metal bileşenler için ilgili ulusal standartlara uygun olarak mukavemet ve sızıntı denetimleri gereklidir.

Tablo 7, kaynaklı yapılar için boyutsal ve geometrik tolerans dereceleri için seçim standartlarını sağlar ve bunlara karşılık gelen boyutsal sapmalar ve geometrik toleranslar Tablo 8'de belirtilmiştir.

Tablo 7 Boyutsal ve Geometrik Tolerans Sınıfı Seçimi

| Tolerans derecesi | Uygulama kapsamı | |

| Uzunluk ölçüleri, açılar | Geometrik tolerans | |

| A | E | Yüksek boyutsal doğruluk gereksinimleri olan kaynaklı parçalar, önemli |

| B | F | Nispeten önemli yapılar, kaynak ve doğrultmadan kaynaklanan küçük termal deformasyon, seri üretim |

| C | G | Kaynak ve doğrultmadan kaynaklanan büyük termal deformasyona sahip genel yapılar (kutu yapılar gibi) |

| D | H | Büyük izin verilebilir sapmalara sahip yapılar |

Tablo 8 Boyutsal sapma ve geometrik tolerans (birim: μm)

| Tolerans derecesi | Nominal boyut/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Boyutsal sapma | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Geometrik tolerans | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

Kaynaklı yapı parçaları için, işaretlenmemiş açı sınırı sapması Tablo 9'daki açı sapmasına göre belirlenir. Tablodaki nominal boyut, referans taraf olarak kısa kenarı temel alır ve uzunluğu Şekil 62'de gösterildiği gibi çizimde işaretlenen referans noktasından hesaplanır. Açı çizim üzerinde işaretlenmemişse, ancak yalnızca uzunluk boyutu işaretlenmişse, izin verilen sapma mm/m cinsinden ölçülmelidir. Genel olarak, B derecesinin seçilmesi işaretleme gerektirmezken, diğer tolerans derecelerinin seçilmesi çizim üzerinde Tablo 9'da belirtilen teknik gerekliliklere göre ele alınmalıdır.

Tablo 9 Açı sapması

| Tolerans derecesi | Nominal boyut (kısa kenar uzunluğu) /mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| Açı sapması | Uzunluk sapması/mm | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |