Sac Metal Bileşen Tasarım Kılavuzu 1

Giriş

Sac metal, uzunluk ve genişliklerine kıyasla önemli ölçüde daha küçük kalınlıklara sahip çelik plakaları ifade eder. Yanal bükülmeye karşı zayıf direnç gösterirler ve yanal bükülme yüklerine maruz kalan uygulamalar için uygun değildirler.

Sac metalden yapılmış olmasına rağmen, özel geometrik şekli ve küçük kalınlığı, sac metal bileşenler için özel işleme gereksinimlerine yol açar. Sac metal bileşenlerle ilgili üç ana işleme tekniği kategorisi vardır:

1.Kesim: Bu aşağıdakileri içerir makaslama ve yumruklamak.

2. Şekillendirme: Bu bükme, katlama, kenar haddeleme ve derin çekme işlemlerini içerir.

3. Birleştirme: Bu, kaynak, yapıştırma ve benzer teknikleri kapsar.

Sac metal bileşenlerin yapısal tasarımı, öncelikle işleme tekniklerinin gerekliliklerini ve özelliklerini dikkate almalıdır. Ayrıca, bileşenlerin parti boyutuna da dikkat edilmelidir.

Sac metal bileşenler çeşitli avantajları nedeniyle yaygın olarak kullanılmaktadır:

1. Basit işleme teknikleri kullanılarak çeşitli bileşen formlarının üretilmesine olanak tanıyan deformasyon kolaylığı.

2. Sac metal bileşenlerin hafif yapısı.

3. Yüksek yüzey kalitesi ve kalınlık yönündeki küçük boyut toleransları nedeniyle minimum işleme gereksinimleri, genellikle yüzey işleme ihtiyacını ortadan kaldırır.

4. Büyük ve karmaşık bileşenlerin imalatına olanak tanıyan kesme ve kaynak kolaylığı.

5. Otomatik işlemeyi kolaylaştıran standartlaştırılmış şekiller.

Yapısal Tasarım İlkeleri

Sac Metal Bileşenlerin Yapısal Tasarımında Üretim Süreçlerinin Dikkate Alınmasına Yönelik Tasarım Kılavuzları

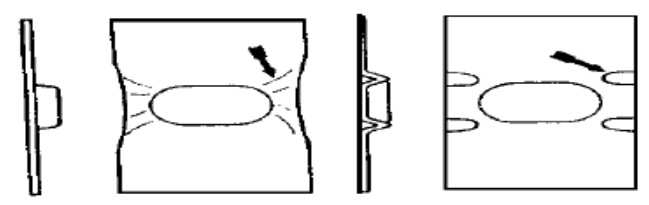

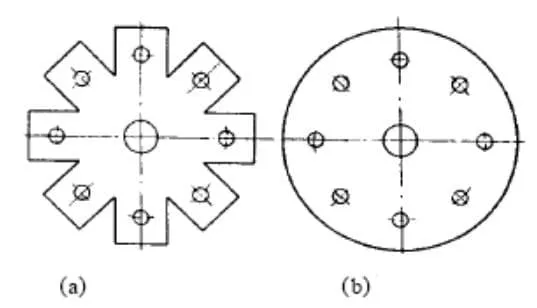

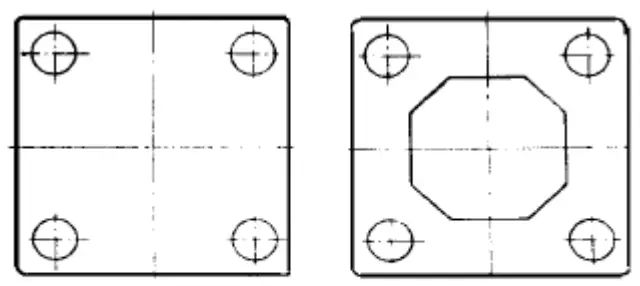

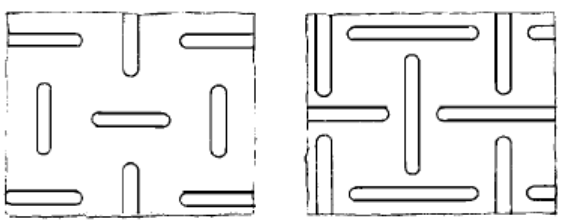

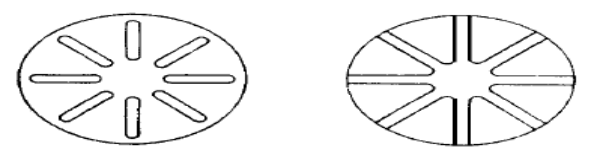

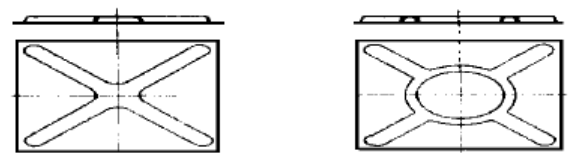

Kesilen yüzeyin geometrik şekli ne kadar basit olursa, kesme ve şekillendirme işlemleri o kadar kolay ve anlaşılır olur, bu da daha kısa kesme yolları ve daha az malzeme israfı ile sonuçlanır. Örneğin, düz çizgiler eğrilerden, daireler elipslerden ve diğer yüksek dereceli eğrilerden ve düzenli şekiller düzensiz olanlardan daha basittir (bkz. Şekil 1, 2 ve 3).

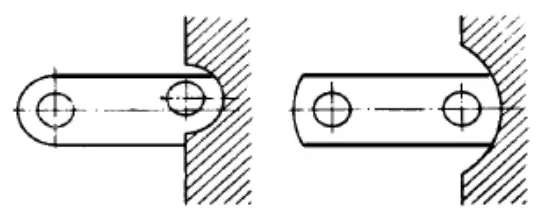

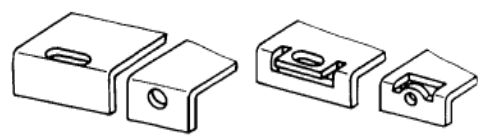

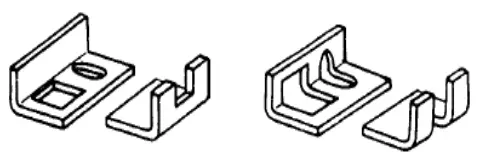

Şekil 4a'daki yapı sadece büyük ölçekli üretim için anlamlıdır. Aksi takdirde, delme ve kesme işlemi sırasında komplikasyonlar yaratır. Bu nedenle, küçük ölçekli üretim için Şekil 4b'de gösterilen yapı daha uygundur.

Malzeme Tasarrufu Kılavuzu

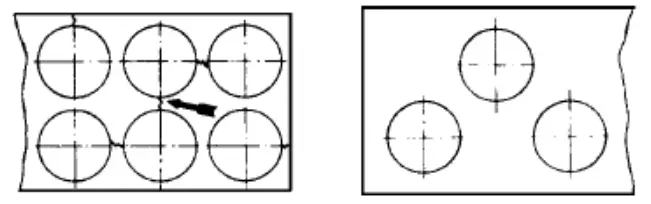

Hammaddeden tasarruf etmek, üretim maliyetlerini düşürmek anlamına gelir. Hurda malzemeler genellikle atık olarak sonuçlanır, bu nedenle sac metal bileşenlerin tasarımında hurdayı en aza indirmek çok önemlidir. Bu özellikle büyük ölçekli parça kesimlerinde etkilidir. Hurdayı azaltma yöntemleri şunları içerir:

(1) Bitişik bileşenler arasındaki mesafenin azaltılması (bkz. Şekil 5 ve 6).

(2) Akıllı düzenleme (Şekil 7'ye bakınız).

(3) Daha küçük bileşenler için geniş düz alanlardan malzeme kullanın (bkz. Şekil 8 ve 9).

Yeterli Güç ve Sertlik Kılavuzu

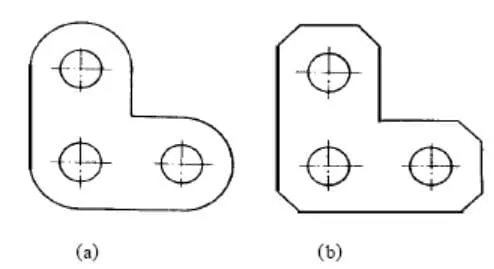

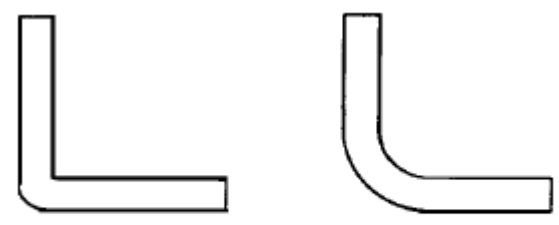

Küçük kalınlığı nedeniyle sac metalin sertliği düşüktür. Keskin köşeler sertlikten yoksundur ve yuvarlatılmış köşelerle değiştirilmelidir (bkz. Şekil 10).

İki delik arasındaki mesafe çok küçükse, kesme sırasında çatlama olasılığına yol açabilir (bkz. Şekil 11).

Plakanın ince ve uzun şeridi düşük rijitliğe sahiptir ve özellikle kesici takım önemli ölçüde aşındığında kesme sırasında çatlamaya eğilimlidir. Bu kadar ince bir plaka yapısından kaçınılması gerektiği açıktır (bkz. Şekil 12).

Güvenilir Delme ve Kesme Kılavuzları

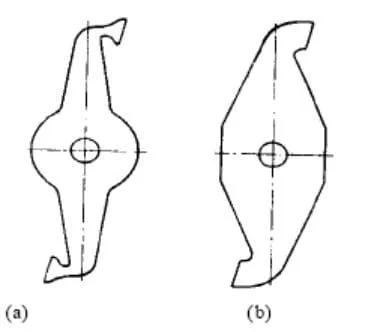

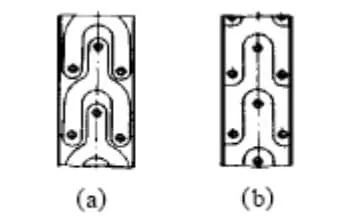

Şekil 13a'da gösterilen yarı dairesel teğet yapının delinmesi ve kesilmesi zordur. Bunun nedeni, takım ile iş parçası arasındaki göreceli konumun hassas bir şekilde belirlenmesini gerektirmesidir.

Doğru ölçüm ve konumlandırma sadece zaman alıcı olmakla kalmaz, daha da önemlisi, takım aşınması ve montaj hataları nedeniyle hassasiyet genellikle bu kadar yüksek gereksinimleri karşılayamaz.

Böyle bir yapı hafif bir sapma ile işlendiğinde, kaliteyi garanti etmek zordur ve kesme görünümü zayıftır. Bu nedenle, güvenilir delme ve kesme kalitesi sağladığı için Şekil b'de gösterilen yapı benimsenmelidir.

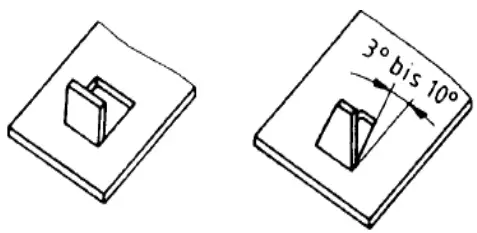

Alet Yapışma Kurallarından Kaçınma

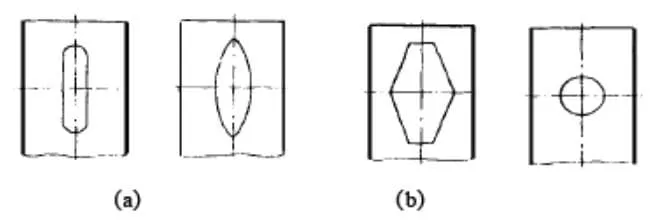

Bir bileşenin ortasında kesim yaparken, takımın iş parçasına yapışması sorunu ortaya çıkar. İşte çözüm:

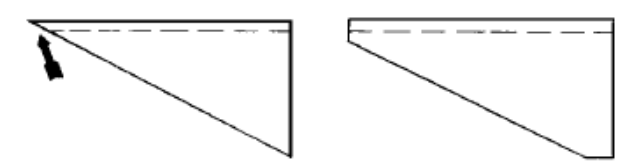

(1) Belirli bir eğim bırakın

(2) Kesme yüzeyinin bağlı olduğundan emin olun (bkz. Şekil 14 ve Şekil 15).

Bükme Kenarları için Dikey Kesme Yüzeyi Kılavuzları

Kesme işleminden sonra, ince plakalar genellikle bükme gibi başka şekillendirme işlemlerine tabi tutulur. Bükme kenarları kesme yüzeyine dik olmalıdır; aksi takdirde kesişme noktasında çatlama riski artar (bkz. Şekil 16, Şekil 17 ve Şekil 18).

Diğer kısıtlamalar nedeniyle diklik gereklilikleri karşılanamadığında, kesme yüzeyi ile bükülmüş kenarın kesiştiği noktada plaka kalınlığının iki katından daha büyük bir yarıçapa sahip bir fileto tasarlanmalıdır (bkz. Şekil 19).

Nazik Bükülme Kriteri

Dik bükme özel aletler gerektirir ve maliyetlidir. Ayrıca, küçük bükme yarıçapları çatlamaya eğilimlidir ve iç yüzeyde buruşmaya neden olabilir (bkz. Şekil 20, Şekil 21).

Sac Metal Bileşen Tasarım Kılavuzu 2

Giriş

Yukarıdaki "Sac Metal Bileşenler için Tasarım Kılavuzları (Bölüm 1) "de, sac metal bileşenler için yedi yapısal tasarım kılavuzu sunduk: basit şekil kılavuzu, malzeme tasarrufu kılavuzu, yeterli güç ve sertlik kılavuzu, güvenilir delme kılavuzu, yapışmayı önleyici alet kılavuzu, bükülmüş kenarlar için dik kesme yüzeyi kılavuzu ve yumuşak bükme kılavuzu.

Önceki içeriğe dayanarak, bu makale ayrıca sac metal bileşenler için ek yedi yapısal tasarım yönergesi önermektedir.

Yapısal Tasarım Kılavuzları

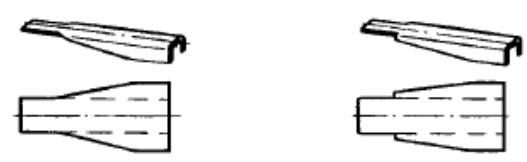

Küçük Dairesel Kenarlardan Kaçınma Kılavuzu

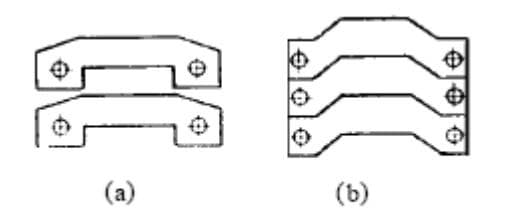

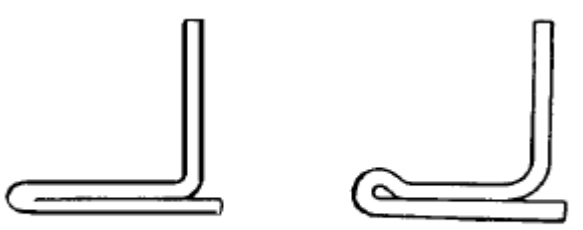

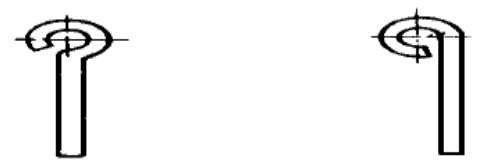

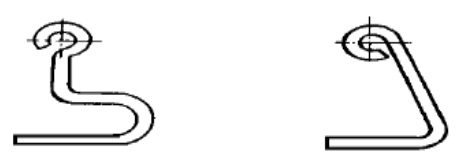

Sac metal bileşenlerin kenarları genellikle çeşitli avantajlar sunan haddelenmiş kenarlar halinde oluşturulur: (1) geliştirilmiş sertlik, (2) keskin kenarların önlenmesi ve (3) estetik çekicilik. Bununla birlikte, kenar haddelemenin iki yönüne dikkat edilmelidir: birincisi, yarıçap sac kalınlığının 1,15 katından daha büyük olmalıdır; ikincisi, kenarlar tamamen dairesel olmamalıdır, çünkü bu işlemeyi zorlaştırır.

Şekil 1b ve Şekil 2b'de gösterilen haddelenmiş kenarların işlenmesi, ilgili "a" konfigürasyonlarında gösterilenlere kıyasla daha kolaydır.

Yuva Kenarı Bükülmeme Kriteri

Bükülmüş kenarlar ve yuva deliği kenarları birbirinden belirli bir mesafede olmalıdır, önerilen değer bükülme yarıçapı artı duvar kalınlığının iki katı. Eğilme alanındaki gerilme durumu karmaşıktır ve mukavemet daha düşüktür. Çentik etkisi olan yuva delikleri de bu alanın dışında tutulmalıdır. Tüm yuva deliği bükülmüş kenardan uzak tutulabilir veya yuva deliği tüm bükülmüş kenarı kapsayabilir (Şekil 3 ve Şekil 4'e bakın).

Karmaşık Yapısal Kombinasyonlar için Üretim Kılavuzları

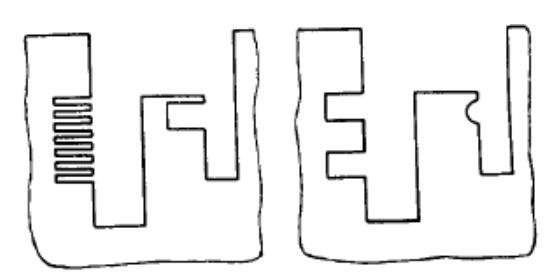

Aşırı karmaşık mekansal yapılara sahip bileşenler için, yalnızca bükme şekillendirme oldukça zorlayıcı olabilir. Bu nedenle, yapısal tasarımın basitleştirilmesi tercih edilir. Karmaşıklığın kaçınılmaz olduğu durumlarda, kompozit bileşenler kullanılabilir, yani birden fazla basit sac metal bileşen kaynak, cıvatalama veya diğer yöntemlerle birleştirilir.

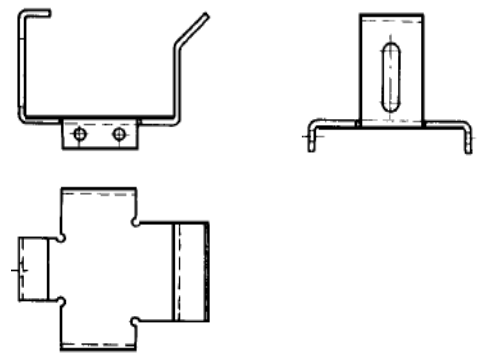

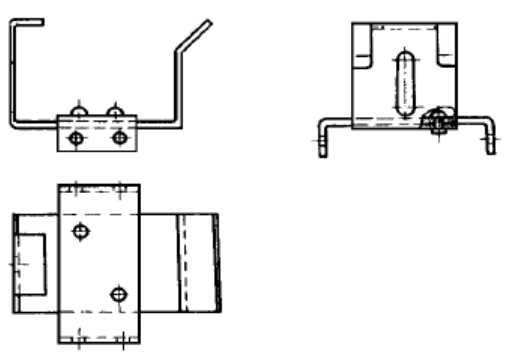

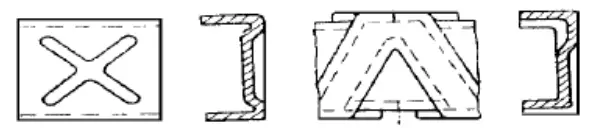

Şekil 5, tamamen bükme yoluyla oluşturulmuş bir yapıyı göstermektedir. Şekil 6, Şekil 5'e karşılık gelen ve üretimi bir öncekinden daha kolay olan geliştirilmiş bir yapıyı temsil etmektedir. Şekil 7b'deki yapının üretimi Şekil 7a'dakinden daha kolaydır.

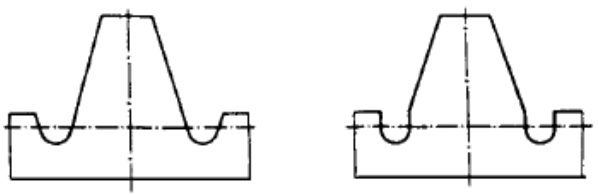

Doğrudan Geçiş Kriterlerinden Kaçınma

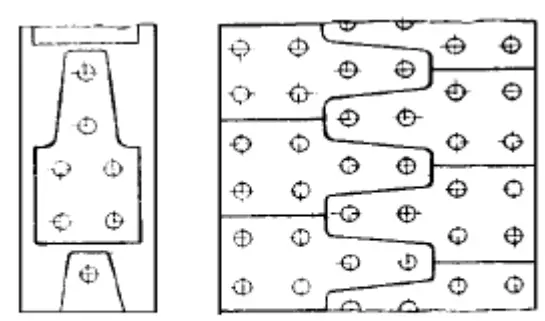

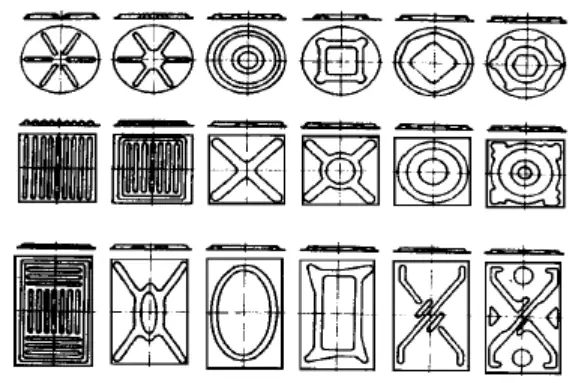

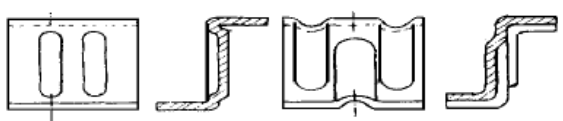

İnce plaka yapıların zayıf yanal eğilme sertliği dezavantajı vardır. Büyük düz plaka yapıları burkulma dengesizliğine eğilimlidir ve ayrıca eğilme kırılmaları yaşayabilirler. Tipik olarak, sertliklerini artırmak için nervür kullanılır. Nervürlerin düzenlenmesi, sertlik artırımının etkinliğini önemli ölçüde etkiler. Nervür düzenlemesi için temel prensip, nervürsüz düz alanlardan kaçınmaktır.

Düşük rijitliğe sahip düz geçişli alanlar, tüm plaka yüzeyinin burkulması ve kararsız hale gelmesi için atalet ekseni haline gelir. Kararsızlık her zaman bir atalet ekseni etrafında döner; bu nedenle, nervürlerin düzenlenmesi bu atalet eksenini kesmeli ve mümkün olduğunca kısa hale getirmelidir. Şekil 8a'da gösterilen yapıda, nervürsüz alanda çok sayıda düz geçişli dar şerit oluşur ve bu eksenler etrafındaki genel eğilme sertliği iyileştirilmez.

Şekil 8b'de gösterilen yapı, potansiyel olarak bağlı kararsız atalet eksenlerine sahip değildir. Şekil 9, rijitlik artırma etkisi soldan sağa doğru kademeli olarak artan yaygın nervür şekillerini ve düzenlemelerini listelemektedir. Düzensiz düzenleme, düz geçişli alanlardan kaçınmak için etkili bir yöntemdir (bkz. Şekil 10).

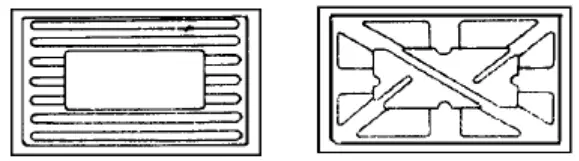

Sürekli Yiv Düzenlemesi için Kılavuz İlkeler

Bir oluğun uç noktası yorulma mukavemeti açısından zayıf bir halkadır. Oluklar birbirine bağlanırsa, bazı uç noktalar ortadan kalkacaktır. Şekil 11'de dinamik yüklere maruz kalan bir kamyon üzerindeki akü kutusu gösterilmektedir. Şekil 11a'da olukların sonunda yorulma hasarı meydana gelirken, Şekil 11b'de bu sorun mevcut değildir.

Olukları mümkün olduğunca sınıra kadar uzatın (bkz. Şekil 13).

Olukların sürekliliği zayıf uç noktaları ortadan kaldırır. Bununla birlikte, olukların kesiştiği noktada, oluklar arasındaki karşılıklı etkiyi azaltmak için yeterli boşluk olmalıdır (bkz. Şekil 14).

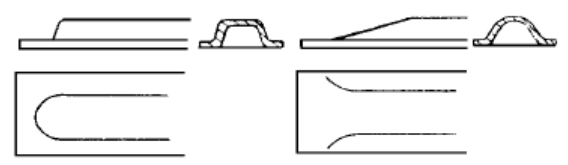

Uzamsal Kanal Kılavuzları

Uzamsal yapıların istikrarsızlığı tek bir yönle sınırlı değildir; bu nedenle olukların sadece tek bir düzlemde açılması genel yapısal istikrarı etkili bir şekilde artırmaz. Örneğin, Şekil 15 ve 16'da gösterilen U ve Z şeklindeki yapılarda, kenarların yakınında kararsızlık meydana gelmektedir. Bu sorunun çözümü, olukları uzamsal bir şekilde tasarlamaktır (bkz. Şekil 15b ve 16b'deki yapılar).

Yerel Rahatlama Kılavuzları

İnce bir plaka üzerindeki lokal deformasyon ciddi şekilde engellendiğinde buruşma meydana gelir. Çözüm, kırışıklıkların yakınına birkaç küçük oluk yerleştirmek, böylece yerel sertliği azaltmak ve deformasyon engelini en aza indirmektir (bkz. Şekil 17).