I. Planyalama İşlemi

1. Kesme işleminin özellikleri ve işlem aralığı

Planyalama işlemi, ana hareket olarak planya takımının (veya iş parçasının) doğrusal ileri geri hareketini kullanan bir planya üzerinde kesme yöntemidir. Besleme hareketi, iş parçasının veya aletin ana harekete dik bir yön boyunca aralıklı hareketidir. Planyalama tek yönlü bir kesme işlemidir, yani kesme stroku ve dönüş stroku sırasında kesme işlemi yapılmaz, bu da boşta bir stroktur. İş parçasının önceden işlenmiş yüzeyine zarar vermekten kaçınmak ve takım aşınmasını azaltmak için, planya takımının dönüş stroku sırasında kesimi temizlemek için kaldırılması gerekir.

Ana hareket yön değiştirirken hareketli parçaların ataletinin üstesinden gelmek zorunda olduğundan, bu durum kesme hızı ve rölanti strok hızı. Buna ek olarak, makinenin rölanti stroku sırasındaki kayıp nedeniyle, planyalama işleminin verimliliği çoğu durumda genellikle düşüktür. Bununla birlikte, planya makinelerinin ve aletlerinin yapısı basit olduğundan ve imalatı, kurulumu ve ayarlanması kolay olduğundan, tek parça ve küçük seri üretimde ekonomik olarak uygulanırlar.

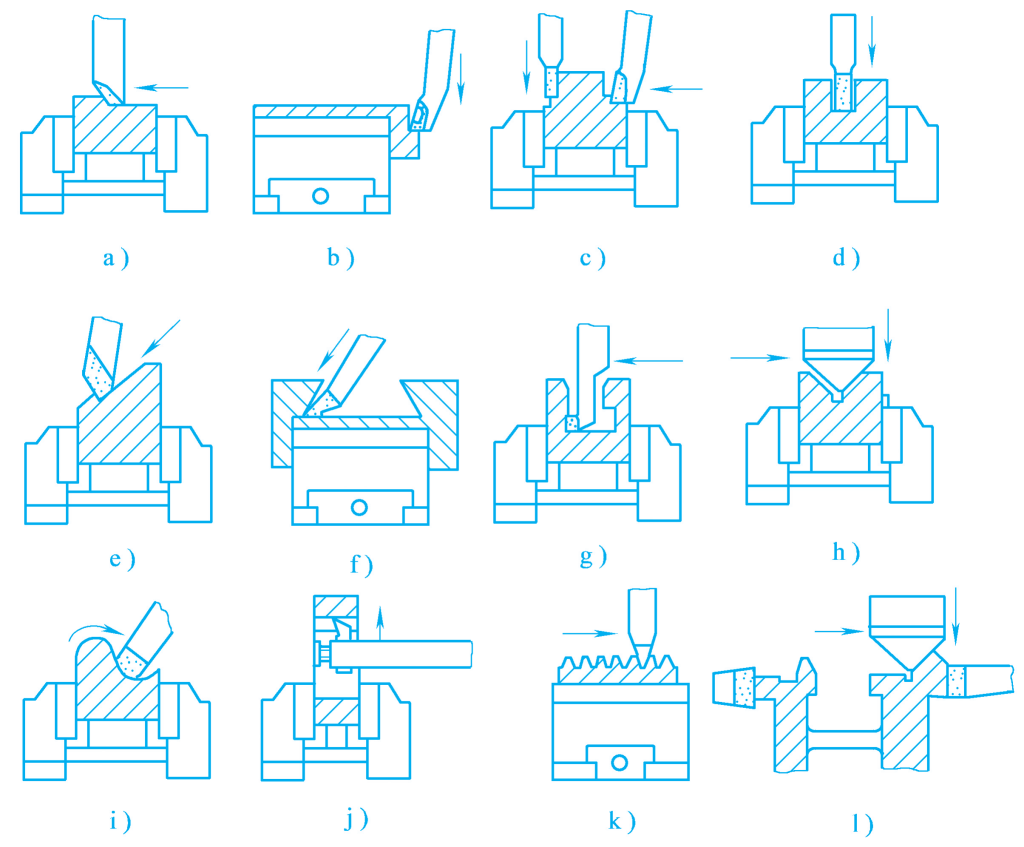

Planyalama işlemi esas olarak Şekil 1'de gösterildiği gibi düzlemleri, paralel yüzeyleri, dikey yüzeyleri, basamakları, olukları, eğimli yüzeyleri, kavisli yüzeyleri ve şekillendirilmiş yüzeyleri vb. işlemek için kullanılır. Planyalama işleminin işleme hassasiyeti IT9~IT8'e ulaşabilir ve yüzey pürüzlülüğü Ra6.3~1.6μm'ye ulaşabilir, esas olarak kaba işleme ve yarı ince işleme için kullanılır.

a) Düz yüzeylerin planyalanması

b) Dikey yüzeylerin planyalanması

c) Basamak yüzeylerinin planyalanması

d) Dik açılı olukların planyalanması

e) Eğimli yüzeylerin planyalanması

f) Kırlangıç kuyruğu şeklindeki iş parçalarının planyalanması

g) T yuvalarının planyalanması

h) V-olukların planyalanması

i) Kavisli yüzeylerin planyalanması

j) Deliklerdeki iç kama yuvalarının planyalanması

k) Planya rafları

l) Kompozit yüzeylerin planyalanması

Planyalama işlemi belirli bir konumsal doğruluk sağlayabildiğinden, kutular ve kılavuz raylar gibi düzlemlerin işlenmesi için çok uygundur. Özellikle yüksek hassasiyetli ve rijit gantry planyalarda, ince planyalama için kazıma yerine geniş bıçaklı planya takımlarının kullanılması işleme hassasiyetini ve üretkenliği büyük ölçüde artırır. Buna ek olarak, dar uzun düzlemleri veya birden fazla iş parçasını bir planya üzerinde aynı anda işlerken, üretkenliği frezelemeden daha düşük değildir.

2. Planya

Planya tipi takım tezgahlarının ana türleri bullhead planya, gantry planya ve kanal açma makinesidir.

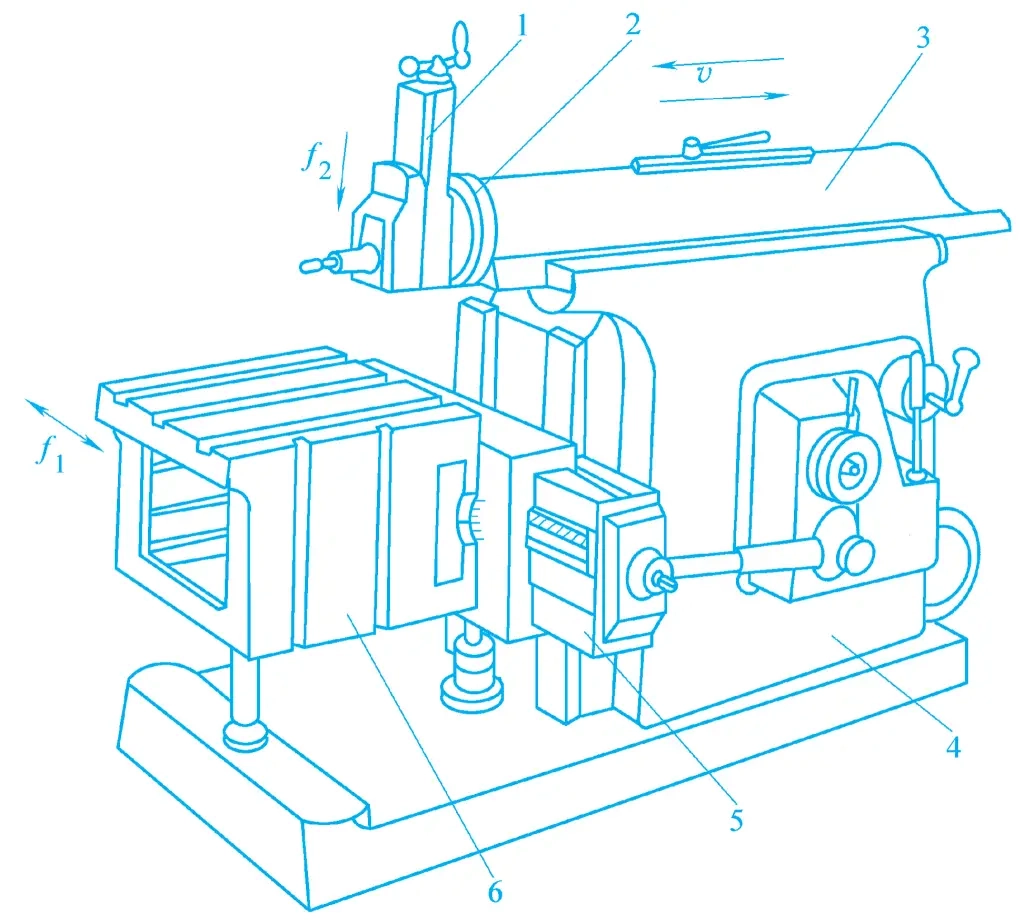

(1) Bullhead Planya

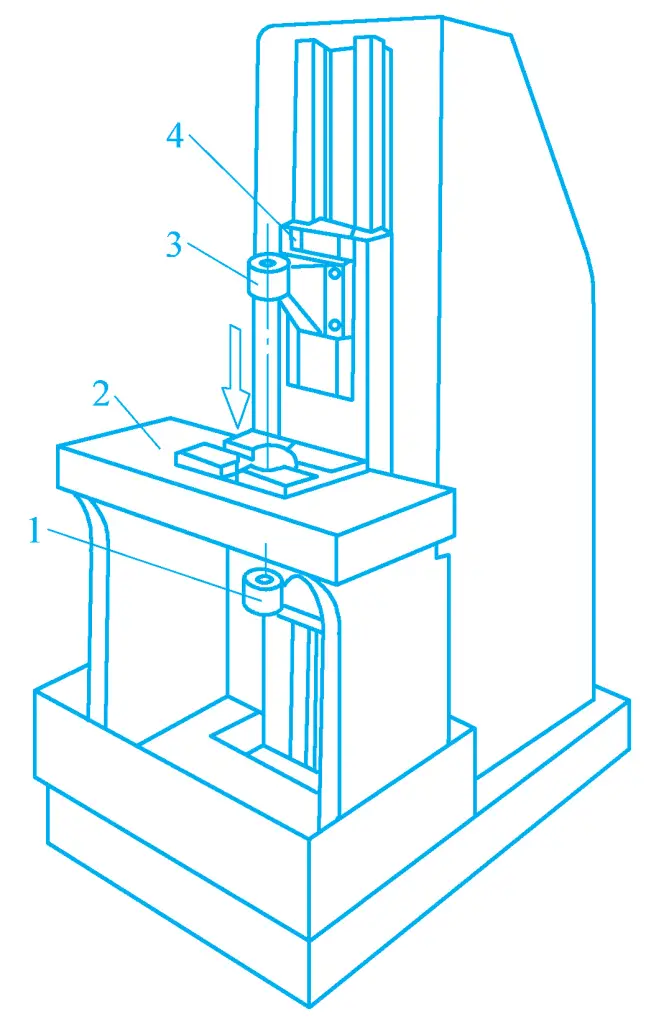

Boğa başlı planya, uzunluğu 1000 mm'yi geçmeyen orta ve küçük iş parçalarının düzlemlerini, oluklarını veya şekilli yüzeylerini planyalamak için uygundur. Görünüşü Şekil 2'de gösterilmiştir. Boğa başlı planyanın ana hareketi, yatağın 4 üstündeki yatay kılavuz rayında takımla donatılmış kayar bloğun 3 ileri geri doğrusal hareketidir. Takım direği 1, kesme derinliğini ayarlamak için takım direği tabanının 2 kılavuz rayı boyunca yukarı ve aşağı hareket edebilir ve ayrıca dikey ve eğimli yüzeyleri işlerken bir ilerleme hareketi yapabilir.

1-Alet direği

2-Alet direği tabanı

3-Kayar blok

4 Yataklı

5-Crossbeam

6-Çalışma Masası

İşleme ihtiyaçlarına göre, takım direği tabanı 2, eğimli yüzeylerin veya olukların işlenmesini kolaylaştırmak için takım direğinin 60° sola ve sağa dönmesine izin verecek şekilde ayarlanabilir. İşleme süreci sırasında, çalışma tablası 6 iş parçasını çapraz kiriş 5 boyunca aralıklı yanal ilerleme hareketi gerçekleştirecek şekilde tahrik eder. Çapraz kiriş 5, iş parçası ile planya takımı arasındaki bağıl konumu ayarlamak için yatağın 4 dikey kılavuz rayı boyunca yukarı ve aşağı hareket edebilir.

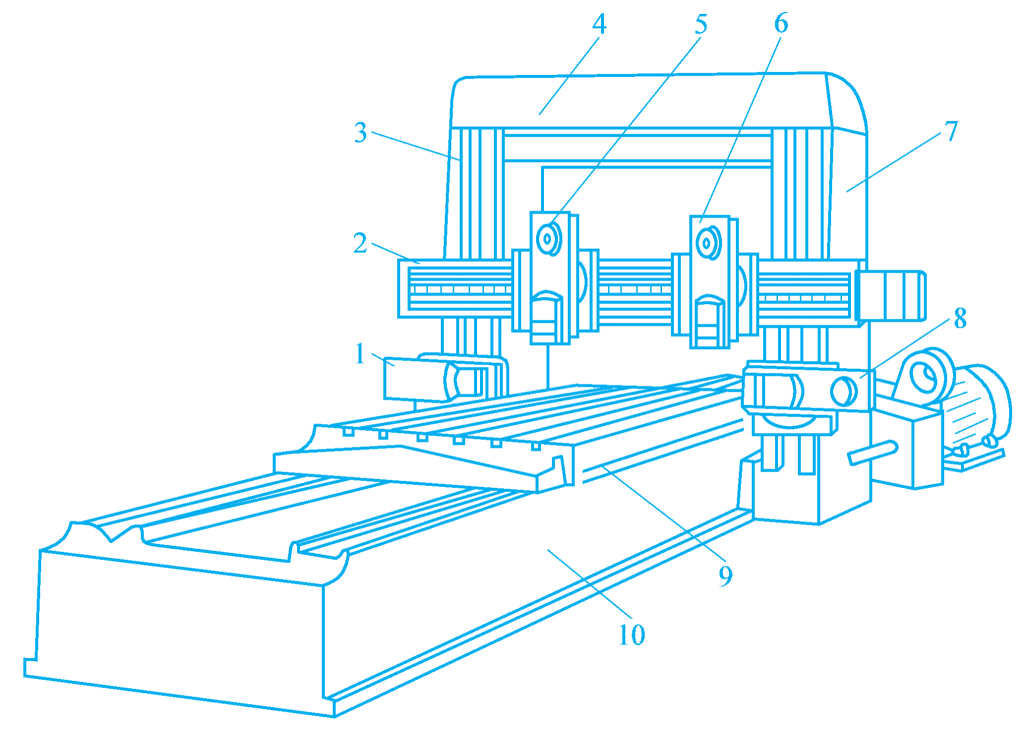

(2) Gantry Planya

Portal planya esas olarak büyük veya ağır iş parçaları üzerinde çeşitli düzlemleri, olukları ve çeşitli kılavuz yüzeyleri işlemek veya çok parçalı işleme için çalışma tezgahı üzerinde birkaç orta ve küçük iş parçasını sıkıştırmak için kullanılır. Ayrıca eş zamanlı planyalama için birden fazla planya takımı kullanabilir ve böylece üretkenliği büyük ölçüde artırır.

Büyük gantry planyalar genellikle freze kafaları ve taşlama kafaları gibi bileşenlerle donatılmıştır, böylece daha fazla işleme içeriği tek bir sıkıştırmada tamamlanabilir. Sıradan bullhead planya makineleri ile karşılaştırıldığında, gantry planya makineleri boyut olarak daha büyük, yapı olarak daha karmaşıktır, daha iyi sertliğe, daha uzun stroklara ve daha yüksek işleme hassasiyetine sahiptir.

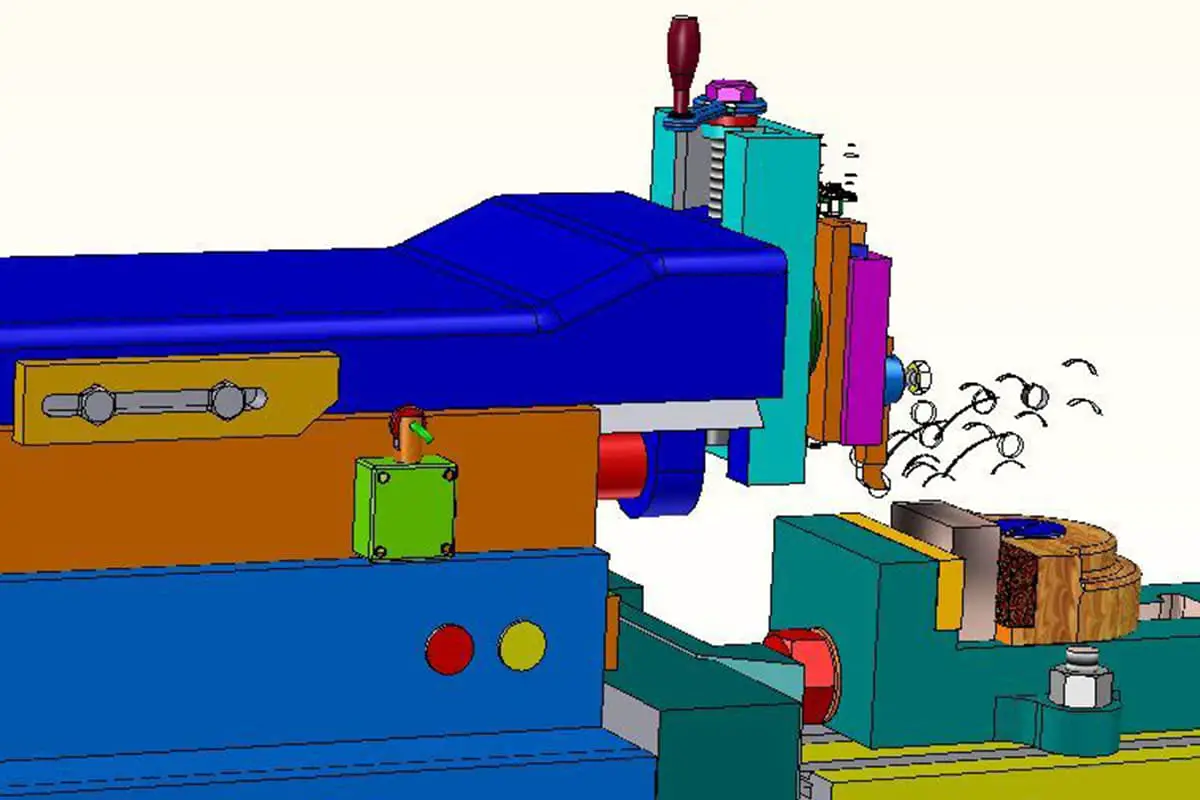

Şekil 3, gantry planya makinesinin harici bir görünümüdür. İş parçası çalışma tezgahı 9 üzerine sıkıştırılmıştır ve ana hareket, çalışma tezgahının yatağın yatay kılavuz rayı boyunca ileri geri doğrusal hareketidir. Yatağın 10 iki tarafı sol ve sağ kolonlar 3 ve 7 ile sabitlenmiştir ve iki kolonun üst uçları bir üst kiriş 4 ile bağlanarak nispeten iyi yapısal sertliğe sahip bir portal çerçeve oluşturur. Çapraz kiriş 2, çapraz kiriş kılavuz rayı boyunca yatay besleme hareketi yapabilen iki dikey takım direği 5 ve 6 ile donatılmıştır.

1, 8-Sol ve sağ taraf alet direkleri

2-Crossbeam

3, 7 Sütunlu

4-Üst kiriş

5, 6-Dikey alet direkleri

9-Çalışma Masası

10 Yataklı

Çapraz kiriş 2, iş parçasının ve takımın göreceli konumunu ayarlamak için kolonun kılavuz rayı boyunca belirli bir konuma hareket ettirilebilir. Sol ve sağ yan takım direkleri 1 ve 8 sırasıyla sol ve sağ kolonlara monte edilmiştir ve yan yüzeyleri işlemek için kolon kılavuz rayı boyunca dikey ilerleme hareketi gerçekleştirebilir. Rölanti stroku sırasında iş parçası yüzeyinin takımla hasar görmesini önlemek için, gantry planya dönüş stroku için otomatik bir takım geri çekme cihazı ile donatılmıştır.

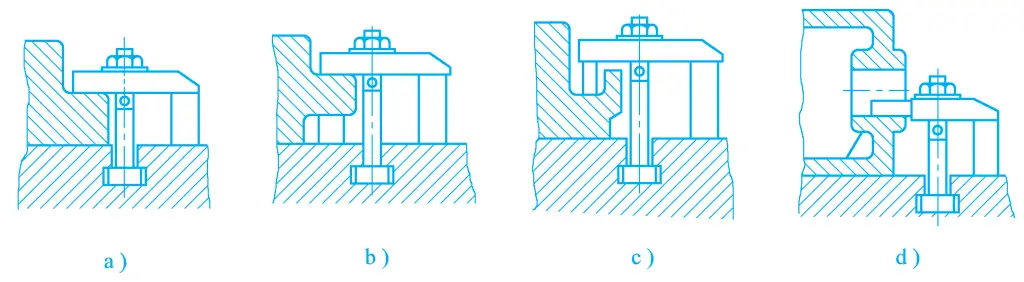

(3) Kanal Açma Makinesi

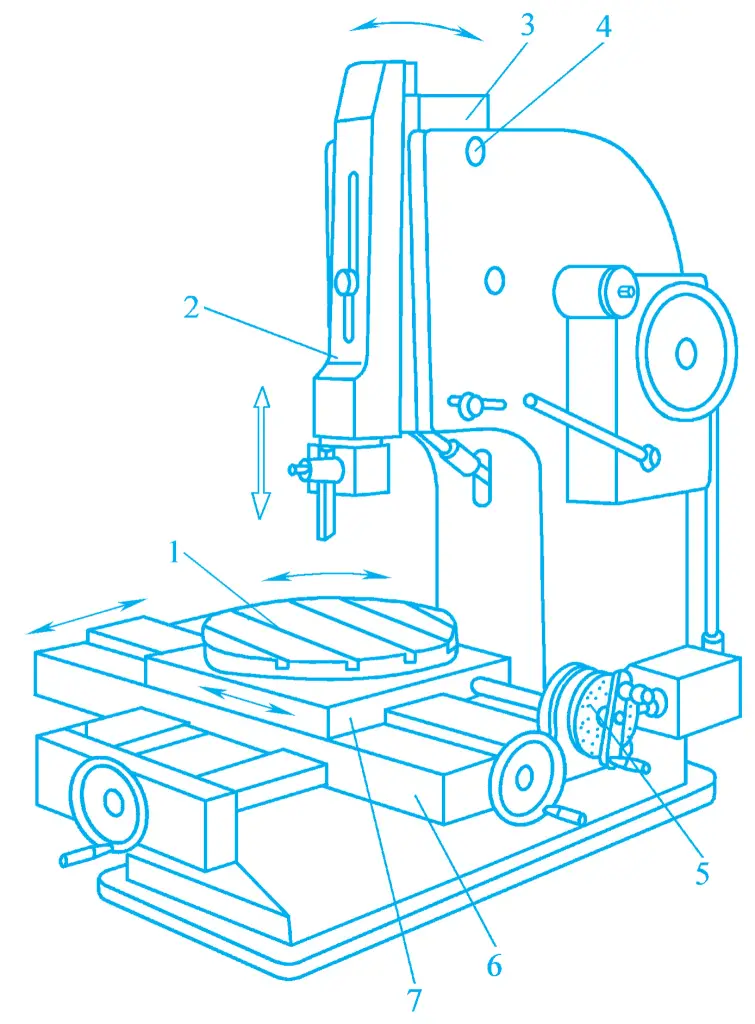

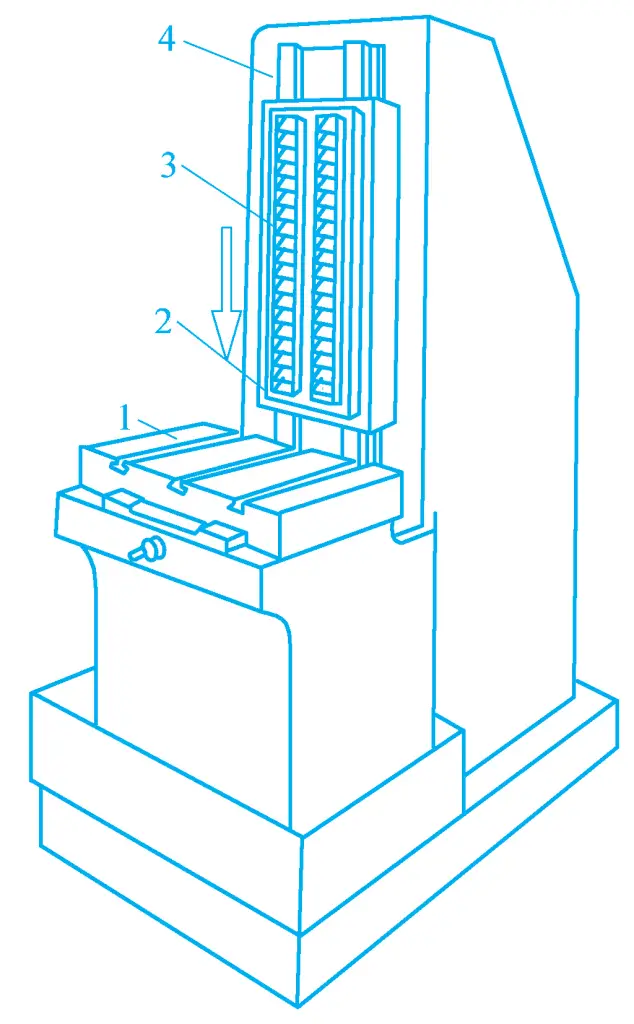

Kanal açma makinesinin dış şekli Şekil 4'te gösterilmiştir. Kanal açma makinesi esasen dikey bir bullhead planyadır ve ana hareketi, kanal açma aletini tahrik eden kayar bloğun ileri geri yukarı ve aşağı doğrusal hareketidir. Kayar blok kılavuz ray tabanı 3, eğimli iç ve dış yüzeyleri işlemek için açıyı pivot ekseni 4 etrafında küçük bir aralıkta ayarlayabilir.

1-Yuvarlak çalışma masası

2-Kayar blok

3-Kayar blok kılavuz ray tabanı

Çapraz sele 6 ve kızak tahtası 7, yanal ve uzunlamasına besleme hareketleri elde etmek için sırasıyla iş parçasını tahrik edebilir ve yuvarlak çalışma masası 1, dairesel besleme hareketi veya indeksleme hareketi gerçekleştirmek için çekül ekseni etrafında dönebilir. Yuvarlak çalışma tablasının 1 her bir yöndeki aralıklı besleme hareketi, kızağın rölanti strokunun bitiminden sonra kısa bir süre içinde gerçekleştirilir. Yuvarlak çalışma tezgahının 1 indeksleme hareketi, indeksleme cihazı 5 tarafından gerçekleştirilir.

Şekillendirme makinesinin işleme aralığı oldukça geniştir ve işleme maliyeti nispeten düşüktür, ancak üretkenliği yüksek değildir ve operatörden yüksek düzeyde beceri gerektirir. Bu nedenle, şekillendirme makineleri genellikle kare delikler, poligonal delikler veya iç kama yuvaları gibi tek parça ve küçük seri üretimde iş parçalarının iç yüzeylerinin işlenmesi için uygundur.

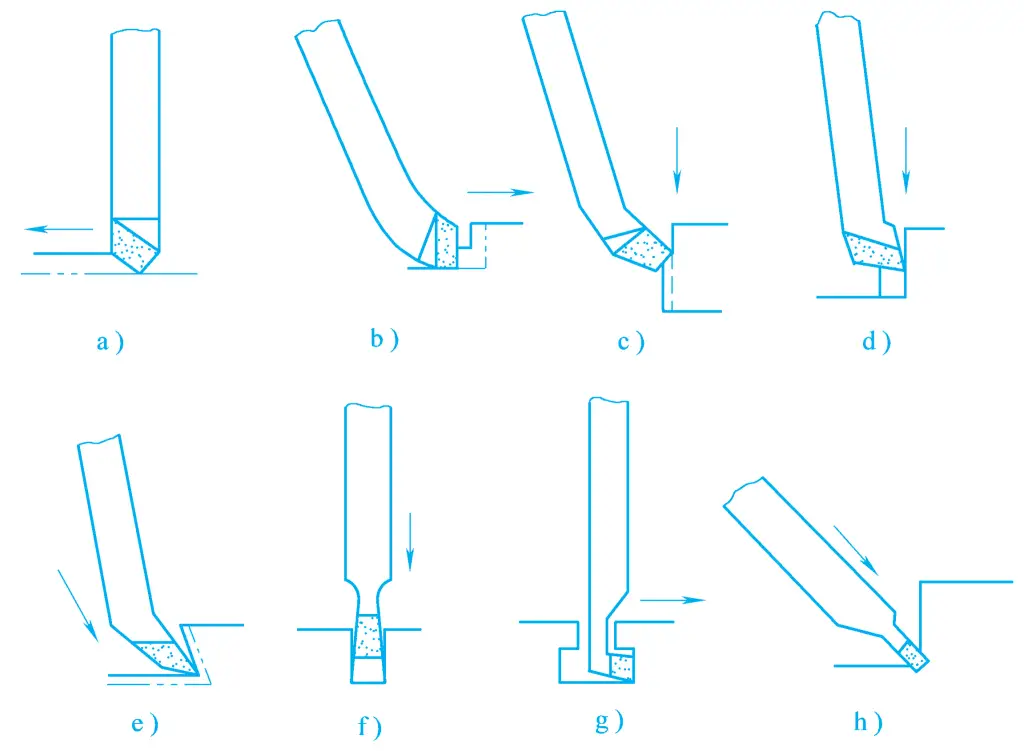

3. Planya Aleti

Planya takımları, işlenen yüzeyin şekline ve takımın amacına göre veya takımın şekline ve yapısına göre sınıflandırılabilir. İşleme yüzeyinin şekline ve amacına göre sınıflandırılan planya takımları, Şekil 5'te gösterildiği gibi genellikle düz planya takımları, yan planya takımları, açılı planya takımları, kesme planya takımları, bükülmüş kesme planya takımları ve şablon planya takımları vb. olarak ayrılabilir.

a) Düz Planya Aleti

b), d) Kademeli Yan Planya Aleti

c) Ortak Yan Planya Aleti

e) Açılı Planya Aleti

f) Kesici Planya Aleti

g) Eğik Kesme Planya Aleti

h) Kanal Açma Planya Aleti

Bunlar arasında, düz planya aleti yatay yüzeylerin planyalanması için, yan planya aleti dikey yüzeylerin, basamak yüzeylerinin ve dış eğimli yüzeylerin vb. planyalanması için, açılı planya aleti kırlangıç kuyruğu oluklarının ve iç eğimli yüzeylerin vb. planyalanması için, kesme planya aleti dikey yüzeylerin vb. kesilmesi, kanal açılması ve planyalanması için, bükülmüş kesme planya aleti T kanallarının planyalanması için ve şablon planya aleti V kanallarının ve özel şekilli yüzeylerin vb. planyalanması için kullanılır.

Aletin şekline ve yapısına göre, planya aletleri genellikle sol planya aletleri ve sağ planya aletleri, düz başlı planya aletleri ve eğik başlı planya aletleri, entegre planya aletleri ve monte edilmiş planya aletleri vb. olarak ayrılabilir.

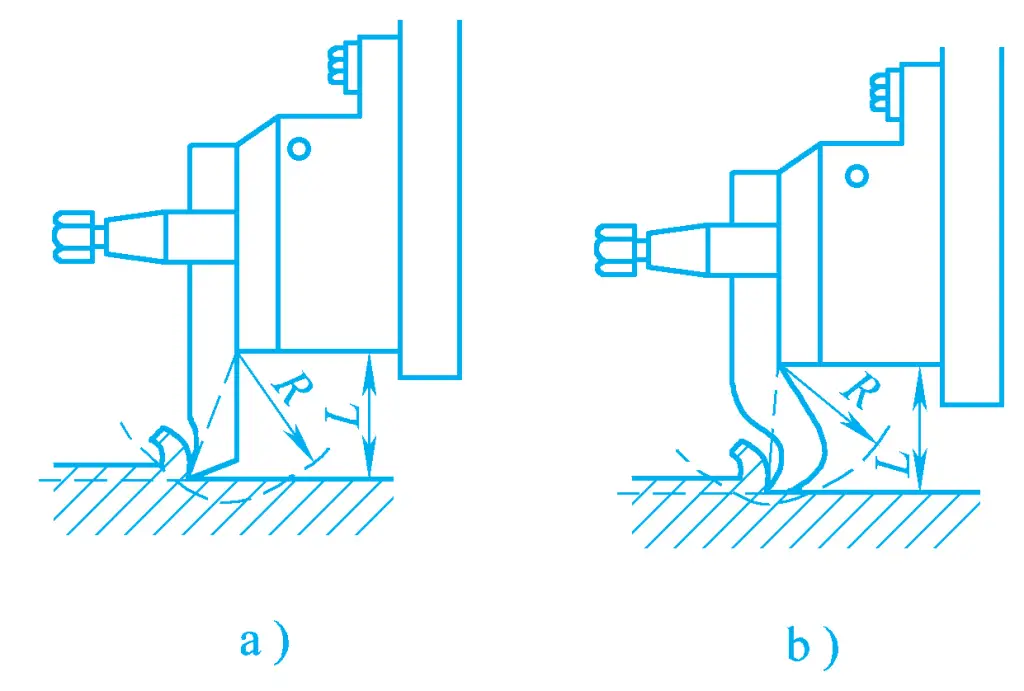

Eğik başlı bir planya takımı büyük bir kesme direnciyle karşılaştığında, takım sapı deforme olur ve geriye doğru bükülür, bu da takım ucunun düz başlı bir planya takımı gibi iş parçasına girmek yerine yukarı ve geriye doğru yaylanmasına neden olur. Bu nedenle, iş parçası yüzeyine ve takıma zarar vermekten kaçınmak için, eğik başlı planya takımları genellikle Şekil 6'da gösterildiği gibi gerçek üretimde daha yaygın olarak kullanılır.

a) Düz Başlı Planya Aleti

b) Eğik Başlı Planya Aleti

4. Planya İşleme Yöntemleri

(1) Düz Yüzeylerin Planyalanması

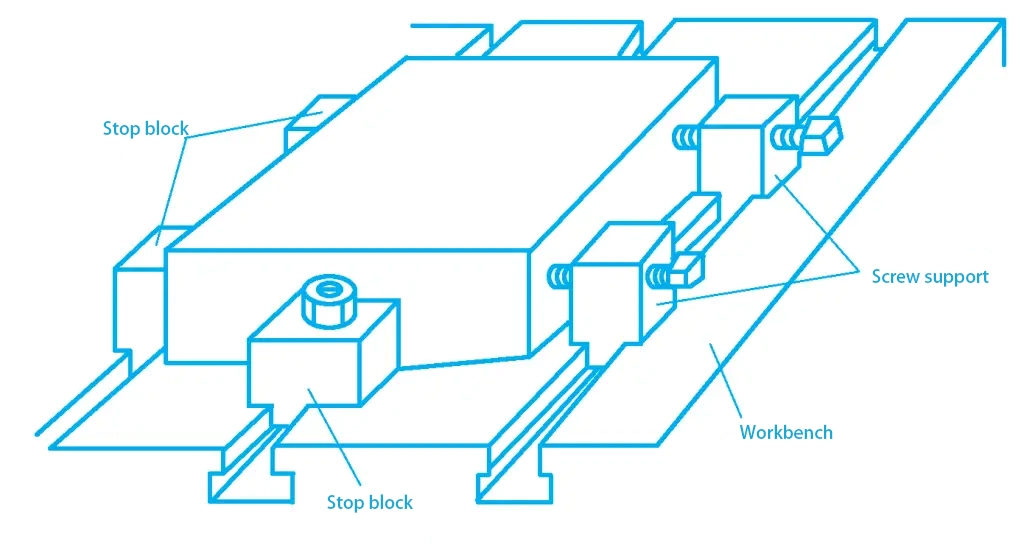

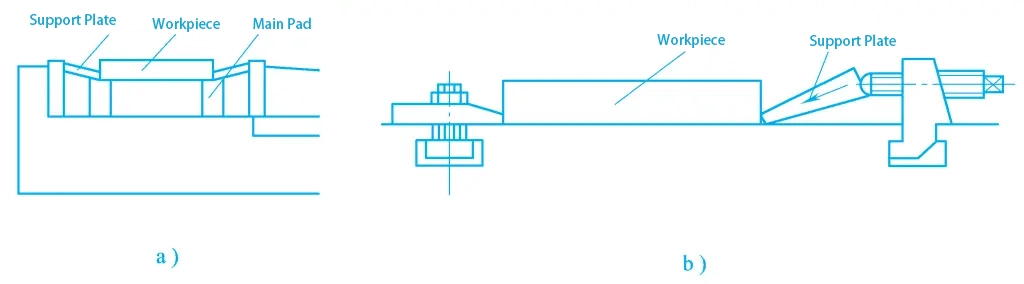

Bir şekillendiricide düz yüzeyler planyalanırken, bağlama yöntemi iş parçasının şekline ve boyutuna göre seçilmelidir. Küçük boyutlu iş parçaları genellikle bir mengene ile sıkıştırılır; iş parçası büyük olduğunda, Şekil 7'de gösterildiği gibi vidalı krikolar ve durdurucularla çalışma tezgahına sıkıştırılabilir; iş parçası, Şekil 8'de gösterildiği gibi cıvatalı kelepçelerle iş parçası üzerindeki çıkıntı veya delikler kullanılarak da sıkıştırılabilir.

Daha ince iş parçaları için, Şekil 9'da gösterildiği gibi, genellikle bir destek plakası ile sıkıştırma benimsenir. Destek plakası, ince plakanın tüm düz yüzeyinin planyalanmasını engellemeyen küçük bir kalınlıkla iş parçasının bir tarafına yakın eğimli bir yüzeye sahiptir ve ayrıca sıkıştırma kuvvetini hafifçe aşağı doğru eğimli hale getirerek yalnızca yatay bir sıkıştırma bileşeni değil, aynı zamanda ince plakayı sıkıştırmak için yararlı olan küçük bir dikey aşağı doğru sıkıştırma kuvveti de sağlar.

a) Düz Burunlu Mengeneye Sıkıştırılmış

b) Çalışma Masasına Kelepçeli

İş parçası doğru şekilde kenetlendikten sonra, planya takımı iş parçasına yaklaşacak şekilde koçu hareket ettirmek için makineyi çalıştırın, ardından iş parçasını planya takımının altına yerleştirmek için çalışma tablasını yanal olarak hareket ettirin, ardından takım ucunun iş parçası yüzeyine temas etmesini sağlamak için takım direği kızağını döndürün, ardından iş parçasını takım ucundan geri çekmek için çalışma tablasının yan kolunu döndürün ve planya takımını bir geri kesme miktarı kadar aşağı doğru beslemek için takım direği kızağını seçilen geri kesme miktarına göre döndürün.

Ardından makineyi çalıştırın, çalışma tablası yanal besleme gerçekleştirerek iş parçasını 1-1,5 mm planyalayın ve ölçmek için durun. Boyutlar doğru değilse, iş parçasını geri çekin, geri kesme miktarını ayarlayın, ardından makineyi tekrar çalıştırın ve iş parçasının fazla metalini düzleştirmek için çalışma tablası yanal manuel veya otomatik besleme gerçekleştirir.

(2) Dikey Yüzeylerin Planyalanması

Bir bullhead planyada dikey bir yüzey planyalanırken, genellikle bir ofset takımı kullanılarak ve dikey olarak elle besleme yapılarak yapılır. Geri kesme miktarının ayarlanması, çalışma tablasının yanal olarak hareket ettirilmesiyle sağlanır.

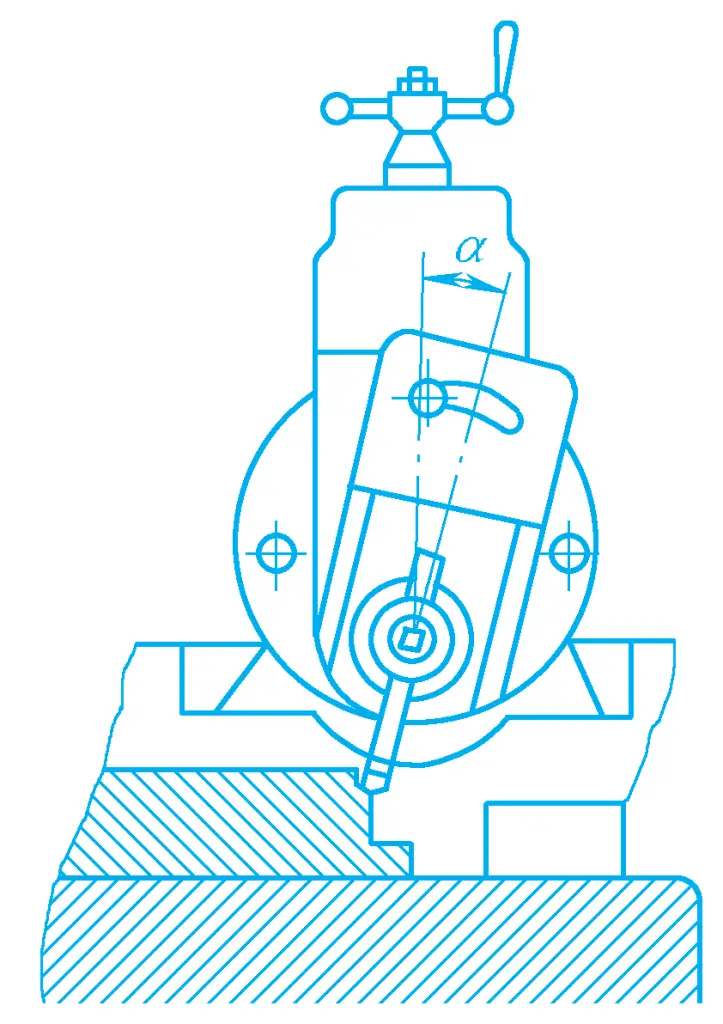

Takımı takarken, önce takım direğini sıfır çizgisiyle hizalayın ve klape kutusu yuvasını belirli bir açıyla (0° ila 15°) saptırın, böylece klape kutusu yuvasının üst ucu iş parçası yüzeyinin yönünden uzağa saptırılır. Amaç, Şekil 10'da gösterildiği gibi, takım aşınmasını azaltmak ve iş parçasının işlenmiş yüzeyinin hasar görmemesini sağlamak için geri dönüş stroku sırasında planya bıçağını iş parçası yüzeyinden kaldırmaktır. Dikey yüzeyin yüksekliği 10 mm'nin altındaysa, klape kutusu yuvası sapma olmadan ayarlanabilir.

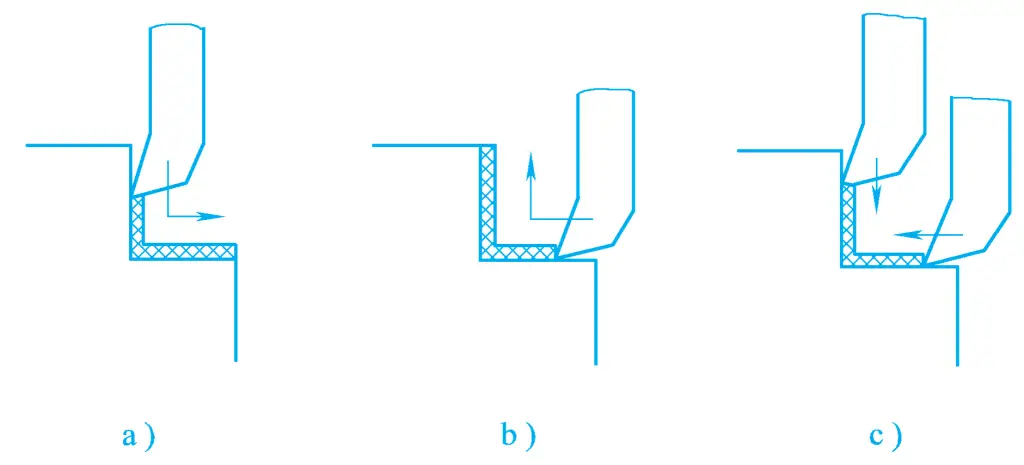

(3) Basamak yüzeylerinin planyalanması

Basamak yüzeylerinin planyalanması yöntemi, yatay yüzeylerin planyalanması ve dikey yüzeylerin planyalanmasının bir kombinasyonudur. Şekil 11, bir ofset takımı ile basamak yüzeylerinin hassas planyalanması için besleme yöntemini göstermektedir. Ayrıca, hassas planyalama için bir kesici takım da kullanılabilir.

a) Dikey yüzey-yatay yüzeyin sürekli planyalanması

b) Yatay yüzey-dikey yüzeyin sürekli planyalanması

c) Dikey yüzey ve yatay yüzeyin ayrı ayrı planyalanması

(4) Planyalama T yuvaları

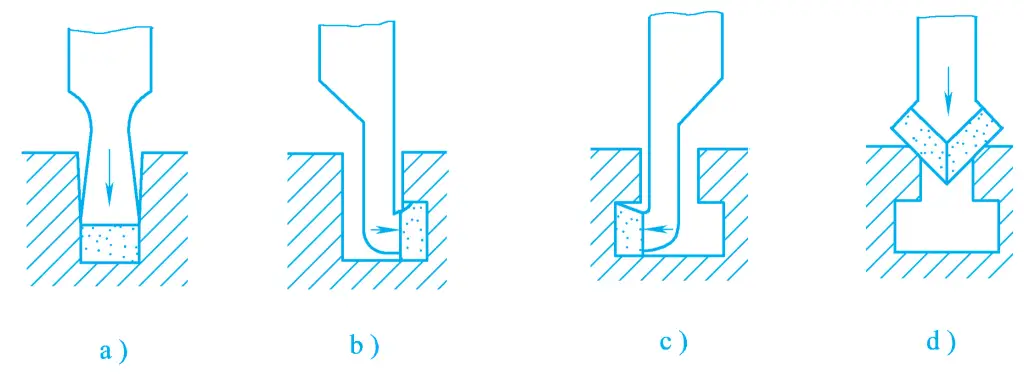

T kanalları planyalanırken dört planya bıçağı kullanılır: düz kanalları planyalamak için bir kanal açma kesicisi, sol ve sağ için iki kavisli kesici ve 90° şekillendirme pahı kesicisi. Planyalama adımları Şekil 12'de gösterilmiştir.

a) Kanal açma

b) Yivin bir tarafının planyalanması

c) Yivin diğer tarafının planyalanması

d) Pah kırma

1) Düz yarıkları düzlemek için bir yarık açma kesicisi kullanın

Düz yarığın genişliği büyük olmadığında, Şekil 12a'da gösterildiği gibi genişliği tek geçişte düzlemek için genellikle düz yarığın genişliğine eşit bir ana kesme kenarı genişliğine sahip bir kesici kullanılır.

Düz yuvanın genişliği büyükse ve tek geçişte kesilemiyorsa, geniş düz yuvayı düzleştirmek için "merkez kesme yöntemi" benimsenerek farklı genişliklerde iki kesici kullanılabilir. "Merkez kesme yöntemi", her iki kesicinin merkezlerinin kesim için T yuvasının merkez çizgisi ile hizalanmasını içerir. Bu yöntem verimlidir ve aynı zamanda iyi kalite sağlar.

2) Sol ve sağ olukları düzleştirmek için kavisli kesiciler kullanın

(Bkz. Şekil 12b ve 12c) Düz yuvayı çoklu kesimlerle şekillendirmek için planyaladıktan sonra, sol ve sağ olukları planyalamak için kavisli kesiciler kullanılabilir. Olukları planyalarken, takımlara ve iş parçasına zarar vermemek için manuel besleme kullanarak kesme miktarı küçük olmalıdır.

İşleme sırasında, planya bıçağı her çalışma stroku bitmeden ve dönüş stroku başlamadan önce yuvadan kaldırılmalıdır; dönüş stroku bittikten sonra bir sonraki çalışma stroku başlamadan önce planya bıçağı normal konumuna geri indirilmelidir. Bu nedenle, aletin iş parçası ile çarpışmasından kaynaklanan kazaları önlemek için aletin giriş ve çıkış uzunluğu uygun şekilde uzatılmalıdır.

3) Yuva ağzının pahlanması

Şekil 12d'de gösterildiği gibi yuva ağzına pah kırmak için 90° şekillendirici pah kesici kullanın veya pah kırmak için her iki açısı 45° olan iki ana eğik açılı kesici kullanın.

(5) Geniş bıçaklı planya ile hassas planyalama

Geniş bıçaklı planya ile hassas planyalama, kazımanın yerini alabilir ve üretkenliği büyük ölçüde artırabilir. Geniş bıçaklı planya hassas planyalama, yüksek rijitliğe sahip iş parçalarının (takım tezgahı kılavuz yüzeyleri gibi) işlenmesi için uygundur.

Hassas planyalama genellikle yüksek hassasiyetli, yüksek rijitlikli bir portal planya üzerinde, çok düşük kesme hızı (2 ~ 3m / dak) ve büyük bir ilerleme miktarı, iş parçası yüzeyinden çok ince bir metal tabakasını kaldırır (ön planya payı 0,08 ~ 0,12 mm, son planya payı 0,03 ~ 0,05 mm'dir). İş parçası minimum termal deformasyona sahiptir, böylece yüksek işleme kalitesi elde edilir.

II. Broşlama İşlemi

1. Broşlamanın özellikleri ve işlem aralığı

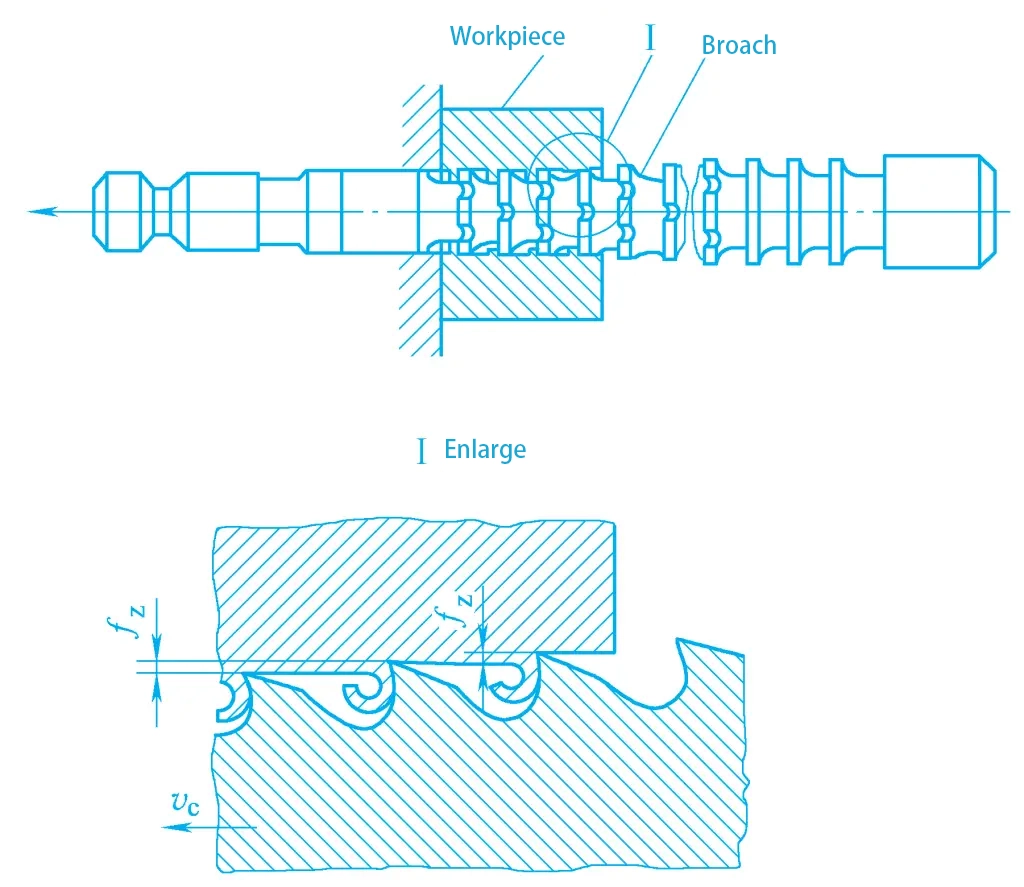

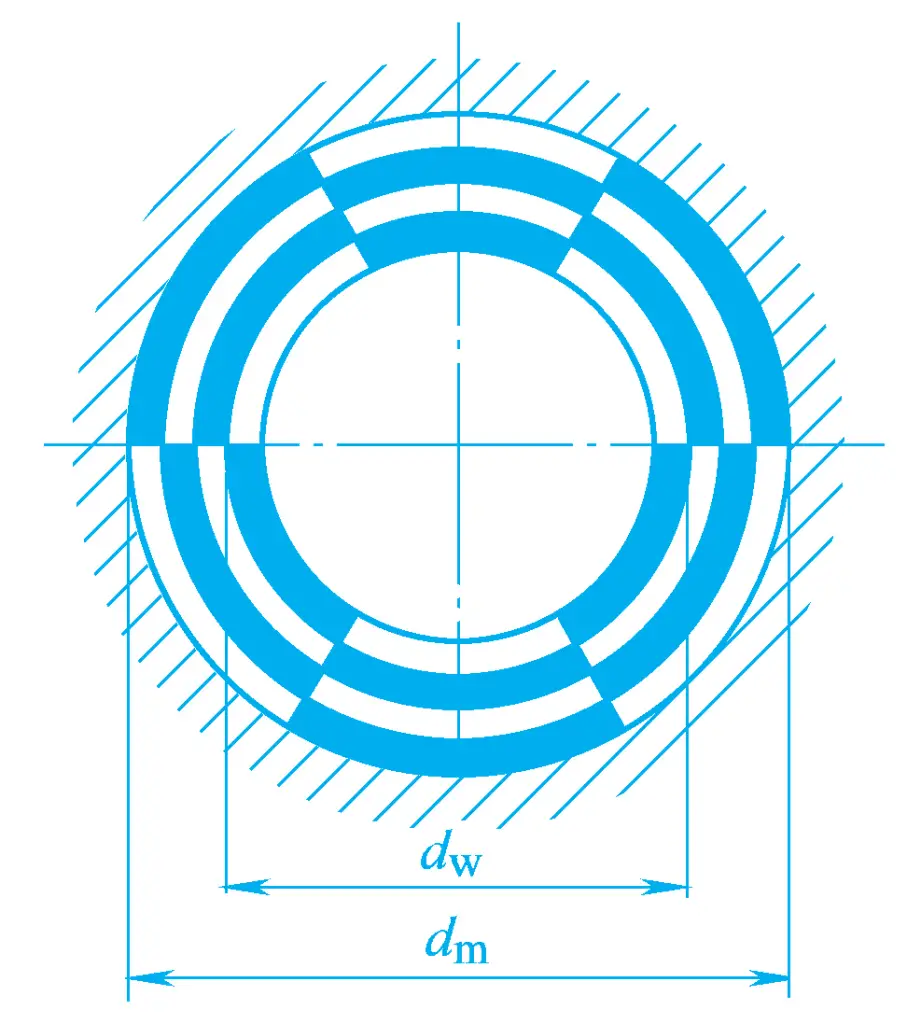

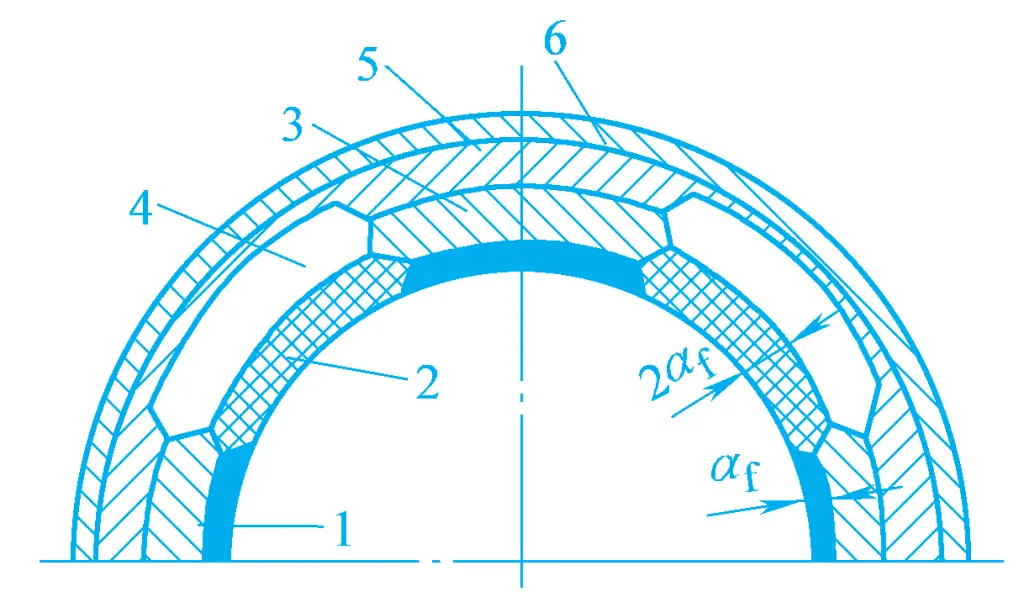

Broşlama, özel bir ilerleme hareketi olmaksızın sadece ana harekete sahip bir işleme prosesidir. Broşlama sırasında, broş ile iş parçası arasındaki bağıl hareket, genellikle doğrusal bir hareket olan ana harekettir. Broş çok dişli bir kesme takımıdır, her bir diş bir öncekinden daha yüksektir ve diş profili iş parçasının işlenmiş yüzeyinin şekline uygundur. İlerleme hareketi, Şekil 13'te gösterildiği gibi diş yükselmesi (ardışık dişler arasındaki yükseklik farkı) ile elde edilir.

İş parçası yüzeyinin kaba ve ince bir şekilde işlenmesi, broşlama makinesinde tek bir vuruşta tamamlanabilir, yani gerekli işleme hassasiyetini ve yüzey kalitesini elde etmek için işleme yüzeyinin tüm payı kaldırılabilir. Takım kesme sırasında gerilim yerine basınca maruz kalırsa, bu işleme yöntemine itme broşlama denir ve esas olarak delikleri bitirmek ve deliklerin deformasyonlarını düzeltmek için kullanılır.

Broşun çalışma kısmında kaba kesme dişleri, ince kesme dişleri ve kalibrasyon dişleri bulunur. İş parçası işleme yüzeyi tek bir vuruşta kaba kesme, ince kesme ve kalibrasyona tabi tutulur, bu nedenle broşlama verimliliği nispeten yüksektir.

Broşlama hızı düşüktür ve her diş sadece çok ince bir metal tabakasını keserek küçük bir kesme yükü oluşturur. Broşun üretim hassasiyeti çok yüksektir, bu nedenle broşlanan iş parçası, IT7 ~ IT6'ya ulaşan boyutsal tolerans dereceleri ve Ra3.2 ~ 0.4μm'ye ulaşan yüzey pürüzlülüğü değerleri ile yüksek doğruluk elde edebilir.

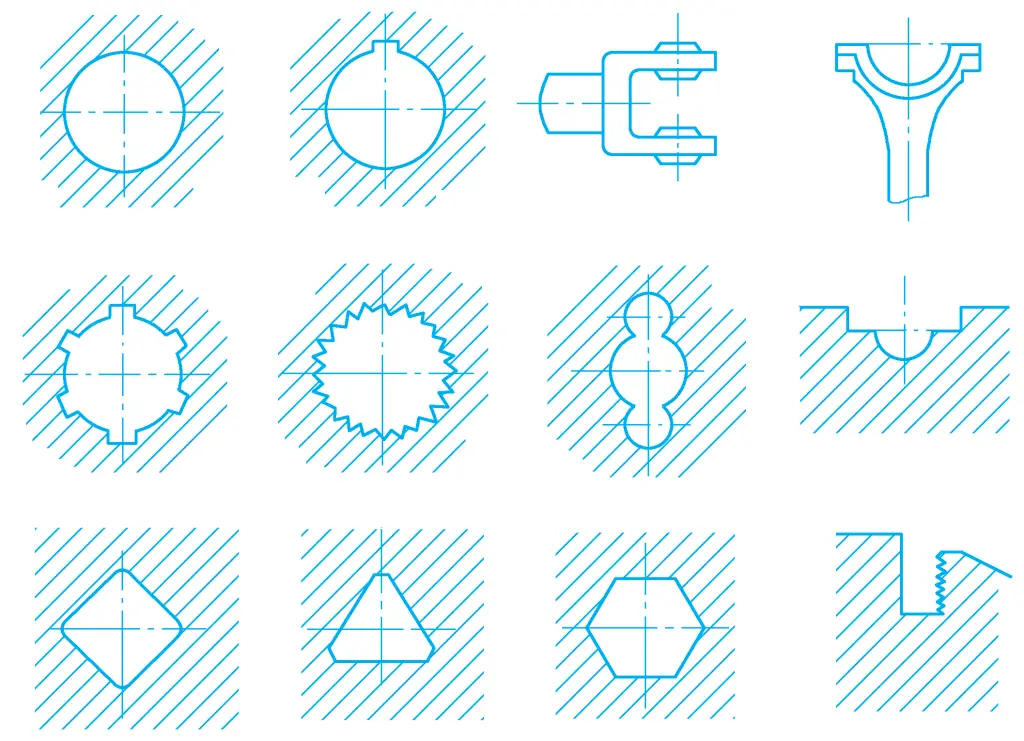

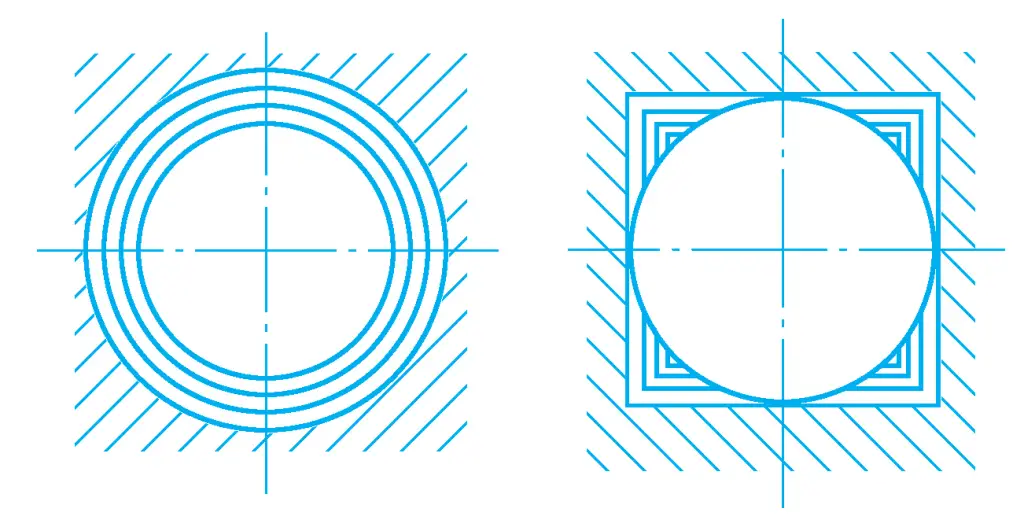

Broşlar uzun bir hizmet ömrüne sahiptir, ancak yapıları karmaşıktır ve üretim maliyetleri yüksektir, bu nedenle broşlama esas olarak toplu seri üretim için kullanılır. Broşlama, özellikle şekillendirilmiş iç yüzeylerin işlenmesi için uygun olan çeşitli açık delik, düzlem ve şekillendirilmiş yüzey şekillerini işleyebilir. Şekil 14, broşlama için uygun bazı tipik yüzey şekillerini göstermektedir.

2. Broşlama Makinesi

Yaygın broşlama makineleri, işleme yüzeyine göre iç yüzey ve dış yüzey broşlama makineleri olarak ikiye ayrılabilir ve yapı ve düzene göre dikey broşlama makineleri, yatay broşlama makineleri ve sürekli broşlama makineleri olarak ayrılabilir.

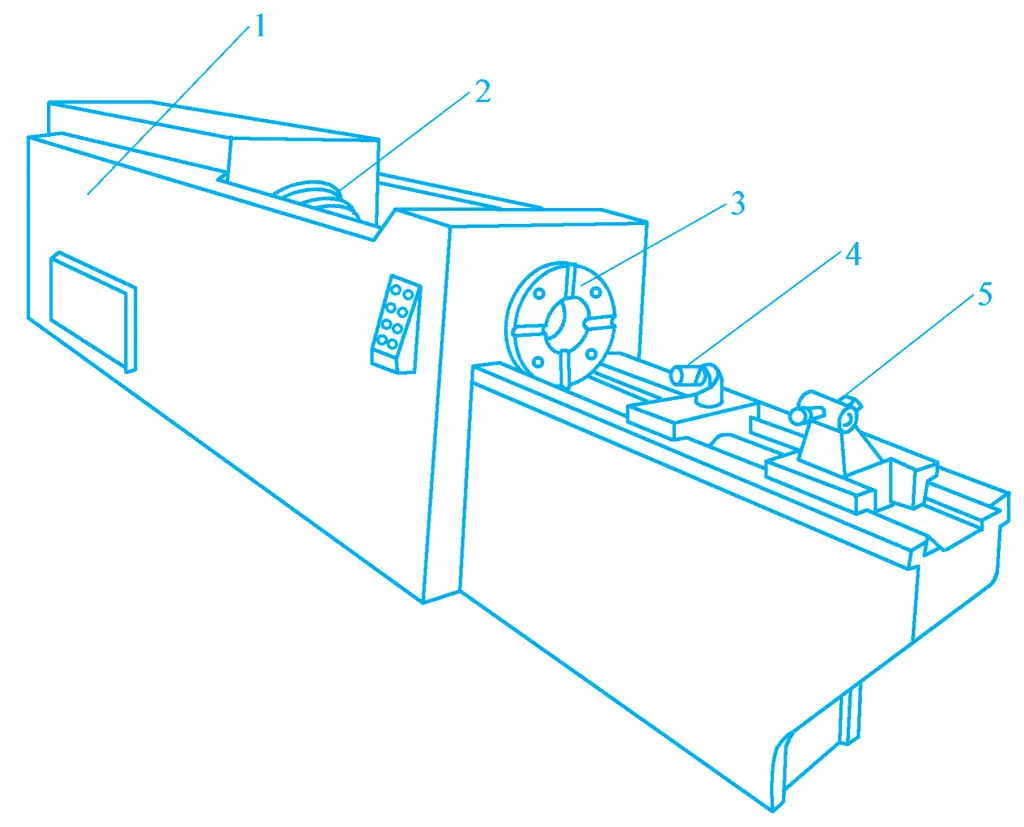

(1) Yatay İç Broşlama Makinesi

Şekil 15, yatay bir iç broşlama makinesinin dış görünümünü göstermektedir. Yatağın 1 içinde, broşun piston kolu aracılığıyla yatay olarak hareket etmesini sağlayan ve broşlamanın ana hareketini gerçekleştiren yatay olarak monte edilmiş bir hidrolik silindir 2 bulunmaktadır.

1-Yatak

2-Hidrolik Silindir

3 Destekli Koltuk

4 Silindirli

5-Kaçış Chuck

Bir broşlama makinesinde broşlama yaparken, iş parçası doğrudan uç yüzü destek yuvasının 3 uç yüzüne gelecek şekilde konumlandırılabilir (veya bir fikstürle kelepçelenebilir). Eşlik aynası 5 ve silindir 4 broşu desteklemek için kullanılır. Broşlamaya başlamadan önce, refakat aynası 5 ve silindir 4 sola doğru hareket ederek broşun iş parçasındaki önceden açılmış delikten geçmesine izin verir ve broşun sol ucu piston çubuğunun ön ucundaki broş aynasına yerleştirilir. İşleme sırasında silindir 4 aşağı iner ve çalışmaz.

(2) Dikey Broşlama Makinesi

Dikey broşlama makineleri kullanımlarına göre dikey iç broşlama makineleri ve dikey dış broşlama makineleri olarak ikiye ayrılabilir. Şekil 16, iş parçasının iç yüzeyini işlemek için broşlar veya itmeli broşlar kullanabilen dikey bir iç broşlama makinesinin dış görünümünü göstermektedir.

1-Alt Braket

2-Çalışma Masası

3-Üst Braket

4 Kaydırmalı Koltuk

Bir broş ile işleme yapılırken, iş parçası uç yüzü çalışma tezgahının 2 üst yüzeyine sıkıca gelecek şekilde konumlandırılır, broş kızak yuvası 4 üzerindeki üst braket 3 tarafından desteklenir, yukarıdan iş parçasındaki önceden açılmış deliğe ve çalışma tezgahındaki deliğe sokulur ve alt uç kolu kızak yuvasının 4 alt braketine 1 sıkıştırılır. Kızak yuvası 4, broşlama için aşağı doğru hareket etmek üzere bir hidrolik silindir tarafından tahrik edilir. Bir itme broşu ile işleme yapılırken, iş parçası da çalışma tezgahının üst yüzeyine monte edilir ve itme broşu üst braket 3 üzerinde desteklenir ve yukarıdan aşağıya doğru işlenir.

Şekil 17'de dikey bir dış broşlama makinesinin dış görünümü gösterilmektedir. Kaydırıcı 2, yatağın 4 dikey kılavuzu boyunca hareket edebilir ve harici bir broş 3, iş parçası çalışma tablası 1 üzerindeki fikstüre kenetlenmiş halde kaydırıcı 2 üzerine sabitlenmiştir. Sürgü, iş parçasının dış yüzeyinin broşlanmasını tamamlamak için dikey olarak aşağı doğru hareket eder. Çalışma tablası, geri kesme miktarını ayarlamak ve takımın rölanti stroku sırasında iş parçasını geri çekmek için yanal olarak hareket edebilir.

1-Çalışma Masası

2-Kaydırıcı

3-Broach

4 Yataklı Gövde

(3) Sürekli broşlama makinesi (zincir tipi broşlama makinesi)

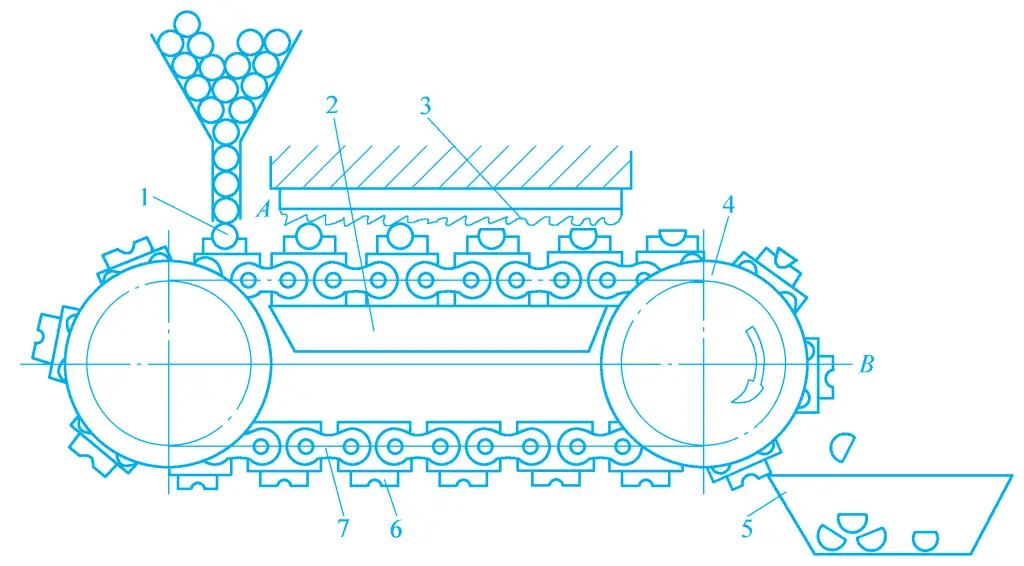

Sürekli broşlama makinesi, çalışma prensibi Şekil 3-127'de gösterilen bir tür sürekli çalışan harici broşlama makinesidir. Zincir 7, broşlama hızında hareket etmek için zincir dişlisi 4 tarafından tahrik edilir ve zincire birden fazla fikstür 6 monte edilir.

1-İş parçası

2-Kılavuz ray

3-Broach

4-Sprocket

5-Koleksiyon kutusu

6-Fikstür

7-Zincir

İş parçası fikstürde A konumunda kenetlenir ve yukarıda sabitlenmiş broş 3'ten geçerken broşlama işlemi gerçekleştirilir. Bu sırada fikstür, yatak gövdesi üzerindeki kılavuz ray 2 boyunca kayar ve fikstür 6 B konumuna hareket ettiğinde otomatik olarak serbest kalır ve iş parçası bitmiş ürün toplama kutusuna 5 düşer. Bu tip broşlama makinesi sürekli olarak işlem yapar, bu nedenle daha yüksek bir üretkenliğe sahiptir ve genellikle otomobillerin ve traktörlerin bağlantı çubuklarındaki bağlantı düzlemlerinin ve yarı dairesel içbükey yüzeylerin işlenmesi gibi küçük iş parçalarının dış yüzeylerinin seri üretimi için kullanılır.

3. Broş

(1) Broş türleri

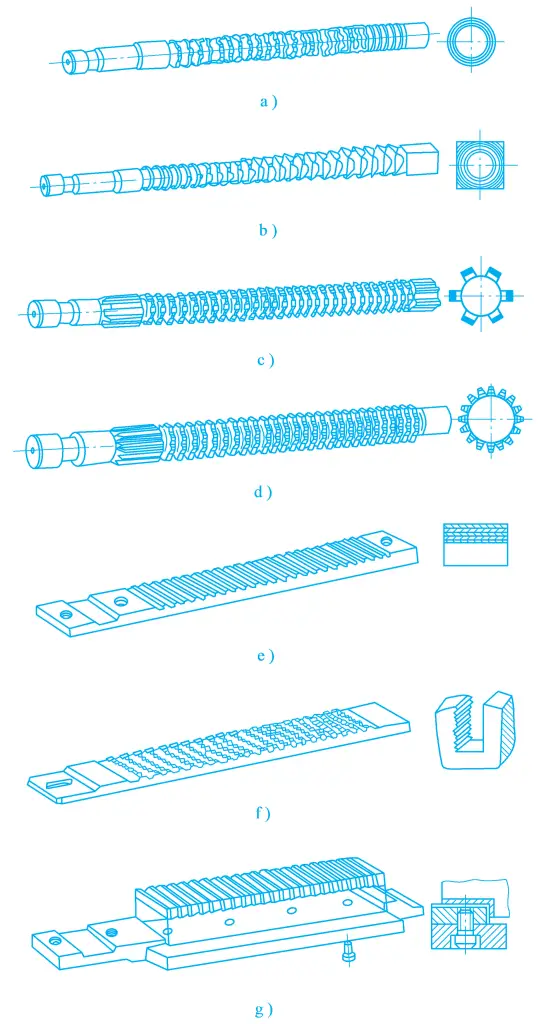

Broşlar, işlenen yüzeyin konumuna göre iç broşlar ve dış broşlar olarak ikiye ayrılabilir ve yaygın olarak kullanılan iç ve dış broşlar Şekil 19'da gösterilmiştir.

a) Yuvarlak delikli broş

b) Kare delikli broş

c) Spline broş

d) İnvolüt dişli broşu

e) Düz broş

f) Diş oluklu broş

g) Dik açılı broş

(2) Broşların yapısı

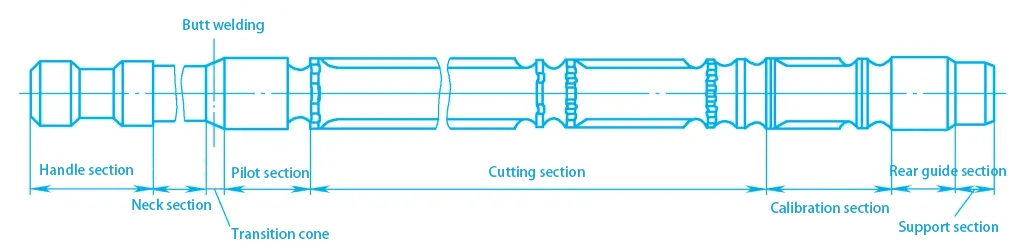

Birçok broş türü vardır, ancak yapısal bileşenleri temelde aynıdır. Aşağıda, bileşenlerini ve işlevlerini açıklamak için Şekil 20'de gösterilen yuvarlak delikli broş örnek olarak alınmaktadır.

1) Şaft

Çekme kuvvetini iletmek için kullanılan broşun kavrama kısmıdır.

2) Boyun

Şaft ile geçiş konisi arasındaki bağlantı parçasıdır, genellikle şaftın broş makinesinin bariyerinden geçmesine izin vermek için nispeten küçük bir çapa sahiptir ve aynı zamanda işaretleme yeridir.

3) Geçiş konisi

Broşu, iş parçasının deliğine kademeli olarak girecek şekilde yönlendirmek için kullanılır ve merkezi hizalama rolü oynar.

4) Öncü bölüm

Broşun eğrilmesini önleyerek kılavuzluk işlevi görür.

5) Kesim bölümü

Kaba kesim dişleri, geçiş dişleri ve finiş dişlerinden oluşan kalan malzemenin tüm kesim işlerinden sorumludur.

6) Kalibrasyon bölümü

Parlatma ve kalibre etme amacına hizmet eder, ayrıca işleme hassasiyetini ve yüzey kalitesini artırır ve her diş şekli ve boyutu tamamen aynı olacak şekilde dişleri bitirmek için bir yedek görevi görebilir.

7) Arka bölüm

Broşun doğru son konumunu korumak için kullanılır, broş dişlerinin işlenmiş yüzeye veya kesme işleminden sonra sarkma nedeniyle dişlerin kendisine zarar vermesini önler.

8) Destek bölümü

Broşu desteklemek ve sarkmasını önlemek için kullanılır. Genellikle sadece uzun ve ağır broşlarda destek bölümü bulunur.

4. Broşlama yöntemi (Broşlama diyagramı)

Broşlama yöntemi, broşun iş parçasındaki fazla malzemeyi kesme şeklini ifade eder ve genellikle diyagramlarla ifade edilir, bu nedenle broşlama diyagramı olarak da adlandırılır. Broşlama yönteminin makul bir şekilde tasarlanıp tasarlanmadığı, broşlama kuvvetinin büyüklüğü, diş yükünün dağılımı, broşun uzunluğu, iş parçasının yüzey kalitesi, broşun hizmet ömrü, verimlilik ve üretim maliyetleri üzerinde büyük bir etkiye sahiptir.

Ana broşlama yöntemleri katmanlı, segmentli ve kapsamlı tiplere ayrılır.

(1) Katmanlı

Katmanlı broşlama, fazla malzemenin sırayla katman katman kesildiği bir broşlama yöntemidir. Kesme işlemine dahil olan kesme kenarları genellikle daha uzundur, kesme genişliği daha büyüktür, daha fazla diş vardır ve broş daha uzundur. Katmanlı broşlamanın verimliliği daha düşüktür ve sert bir cilde sahip iş parçalarının broşlanması için uygun değildir. Katmanlı broşlama ayrıca ikiye ayrılabilir:

1) Kontur tipi

Kontur tipinde tasarlanan broş, Şekil 21'de gösterildiği gibi, işlenen yüzeyin nihai şekline benzer her bir diş profiline sahiptir. İş parçası yüzeyinin şekli ve boyutu son finiş dişi ve kalibrasyon dişi tarafından oluşturulur, bu nedenle iş parçası yüzey kalitesi nispeten yüksektir.

2) Aşamalı tip

Progresif tipte tasarlanan broş, broşlanan yüzeyin şekline benzemeyen diş profillerine sahiptir. İşlenen iş parçası yüzeyinin şekli ve boyutu, Şekil 22'de gösterildiği gibi her bir dişin ikincil kesme kenarları tarafından oluşturulur. Bu, karmaşık biçimli yüzeylere sahip iş parçalarının işlenmesi için uygundur. Broşun üretimi kontur tipine göre daha basittir, ancak ikincil kesme kenarı birleşiminin izleri iş parçasının halihazırda işlenmiş yüzeyinde görünebilir ve bu da daha düşük iş parçası yüzey kalitesine neden olur.

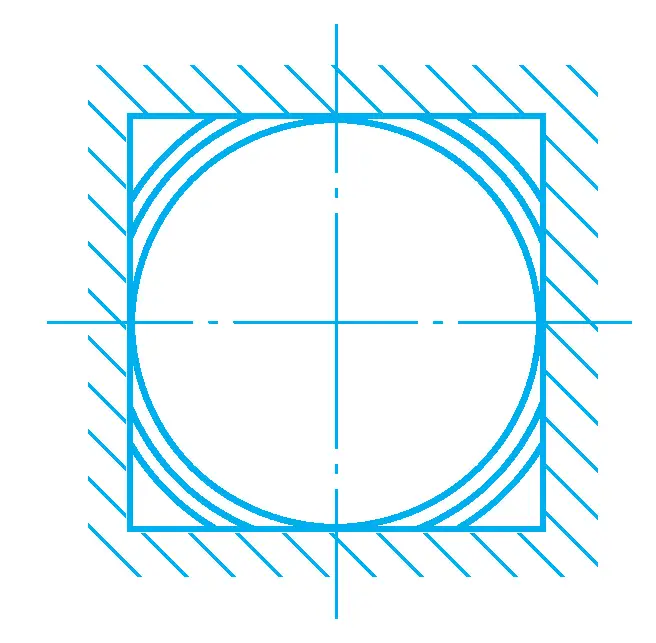

(2) Segmentli (Döner kesim) tip

Bölümlü tip, iş parçası üzerindeki her bir fazla malzeme katmanının aynı veya temelde aynı boyuttaki bir diş grubu tarafından kesildiği, her bir dişin fazla malzemenin yalnızca bir kısmını kestiği ve birbirini izleyen dişlerin kesme konumlarının kademeli olduğu ve tüm fazlalığın birkaç diş grubu tarafından sırayla tamamlandığı bir broşlama yöntemini ifade eder.

Şekil 23'te gösterilen broş, her grupta aynı çapta iki kesme dişi içeren ve metal tabakanın siyah ve beyaz kısımlarını sırayla kaldıran dört grup kesme dişine sahiptir. Bölümlü broşlama yönteminde tasarlanan broşa döner kesme broşu denir ve genellikle diş grubu başına 2 ila 4 diş bulunur.

Segmentli broşlama yönteminin avantajı, kesme kenarının uzunluğunun (kesme genişliği) daha kısa olması, izin verilen kesme kalınlığının daha büyük olması, böylece broş uzunluğunun azaltılabilmesi, verimliliğin yüksek olması ve sert bir cilde sahip iş parçalarını doğrudan broşlayabilmesidir. Bununla birlikte, bu tür broşların yapısı karmaşıktır, üretimi zahmetlidir ve broşlamadan sonra iş parçasının yüzey kalitesi nispeten düşüktür.

(3) Kapsamlı tip

Kapsamlı tip, Şekil 24'te gösterildiği gibi katmanlı ve segmentli broşlama yöntemlerinin bir kombinasyonudur.

1-4-Kaba kesme dişleri ve geçiş dişleri

5, 6-Bitirme dişleri

Hem kontur broşlarının hem de döner kesme broşlarının avantajlarını birleştirir, yani kaba kesme dişleri ve geçiş dişleri döner kesme yapısında yapılırken, son işlem dişleri bir kontur yapısını benimser. Bu, broşun uzunluğunu kısaltabilir, üretkenliği artırabilir ve ayrıca daha iyi iş parçası yüzey kalitesi elde edebilir. Çin'de üretilen yuvarlak delikli broşlar çoğunlukla bu yapıyı kullanmaktadır.