I. Planyalara Giriş

Planyalar temel olarak bullhead planyaları ve gantry planyaları içerir ve bullhead planyalar en yaygın kullanılanlardır. Bir bullhead planyanın maksimum planya uzunluğu genellikle 1000 mm'yi geçmez ve orta ve küçük parçaların işlenmesi için uygundur. İyi rijitliği ve takım tutucusunun aynı anda çalışma kabiliyeti nedeniyle, portal planya esas olarak büyük parçaları veya aynı anda birden fazla orta ve küçük parçayı işlemek için kullanılır.

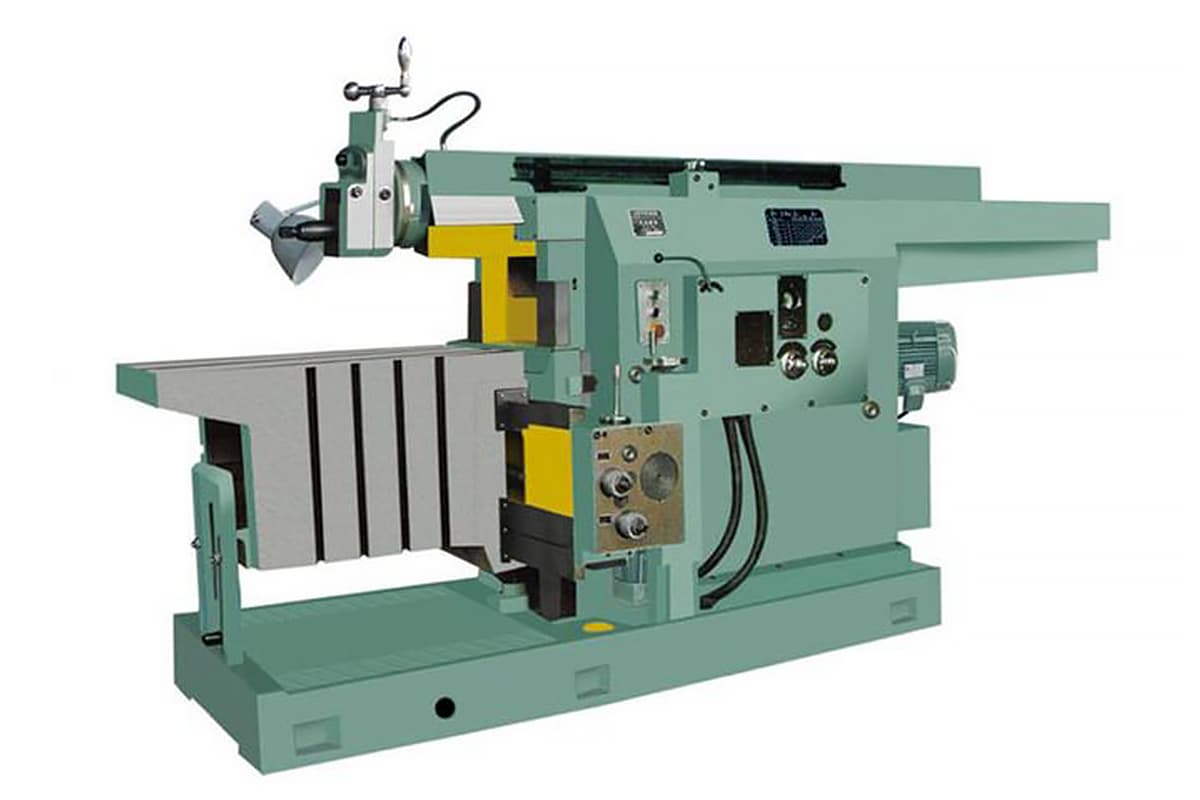

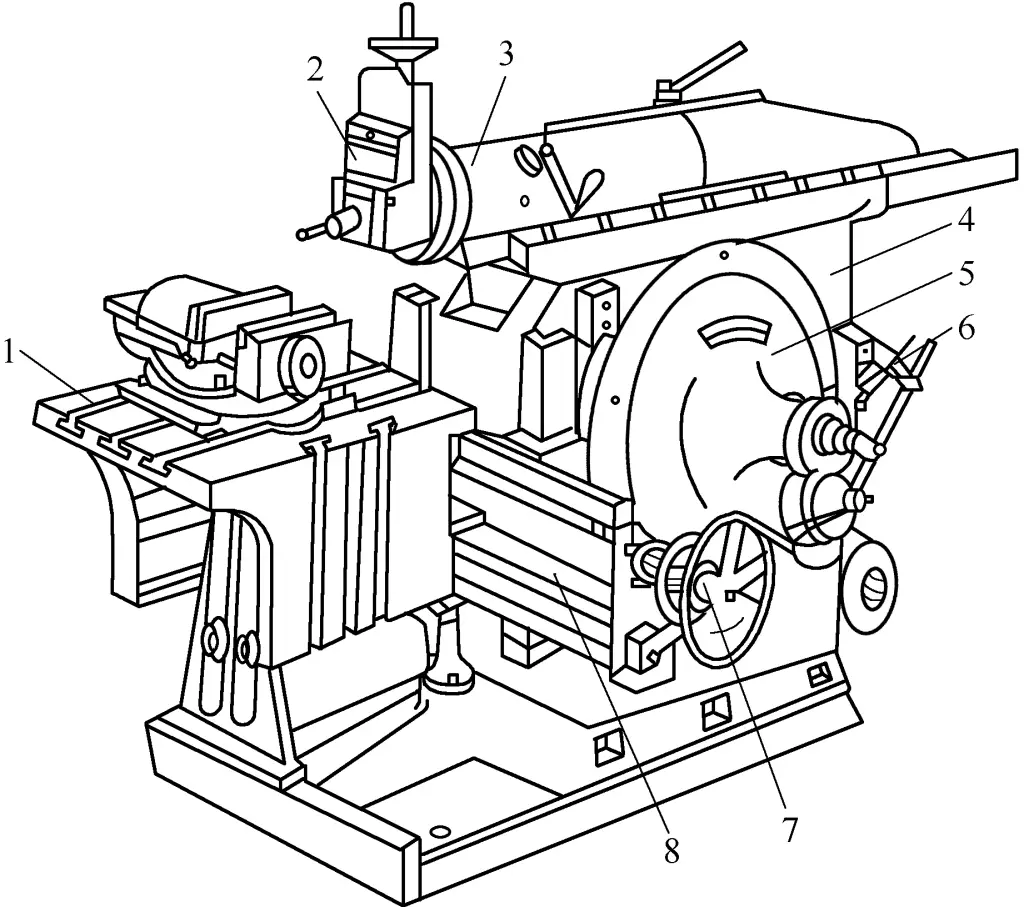

1. Bullhead Planyanın Bileşimi

Şekil 1, B6065 bullhead planya makinesinin görünümünü göstermektedir. B6065 modelinde B, takım tezgahlarının kategori kodunu temsil eder ve "planya" olarak telaffuz edilen bir planyayı gösterir; sırasıyla 6 ve 0, takım tezgahının grup ve seri kodunu temsil eder ve bir bullhead planyayı gösterir; 65, maksimum planya uzunluğunun 1/10'unu temsil eder, yani maksimum planya uzunluğu 650 mm'dir.

1-Çalışma Masası

2-Takım Tutucu

3-Slayt

4 Yataklı

5-Salıncaklı Çubuk Mekanizması

6 Vitesli Değiştirme Mekanizması

7-Besleme Mekanizması

8-Crossbeam

(1) Yatak

Yatak, planyanın çeşitli parçalarını desteklemek ve bağlamak için kullanılır. Üst yüzeyindeki yatay kılavuz ray, kızağın ileri geri doğrusal hareket için takım tutucuyu tahrik etmesini sağlar ve yan taraftaki dikey kılavuz ray, çapraz kirişin çalışma masasını kaldırmasını sağlar. Yatağın iç kısmında bir ana hareket hızı değiştirme mekanizması ve bir döner çubuk mekanizması bulunur.

(2) Kaydırak

Kızak, yatağın yatay kılavuz rayı boyunca ileri geri doğrusal hareket gerçekleştirmek üzere takım tutucuyu tahrik etmek için kullanılır. Kızağın ileri geri doğrusal hareketinin hızı, uzunluğu ve konumu işleme ihtiyaçlarına göre ayarlanabilir.

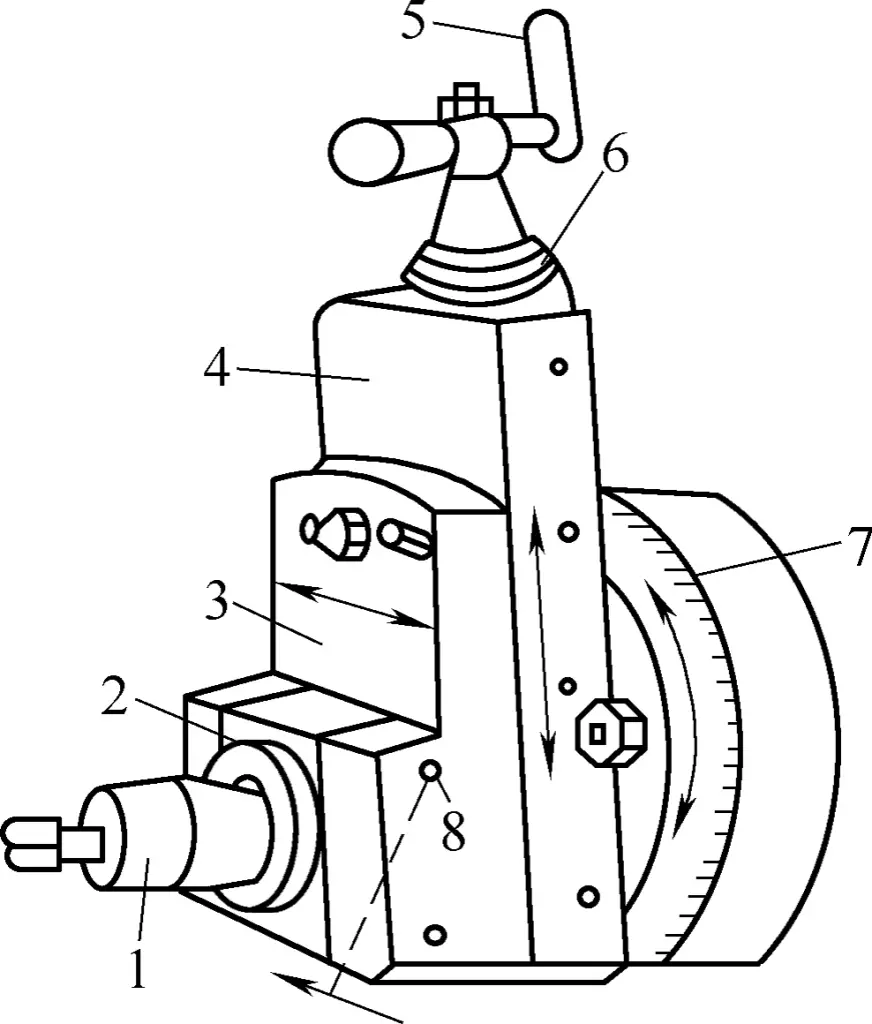

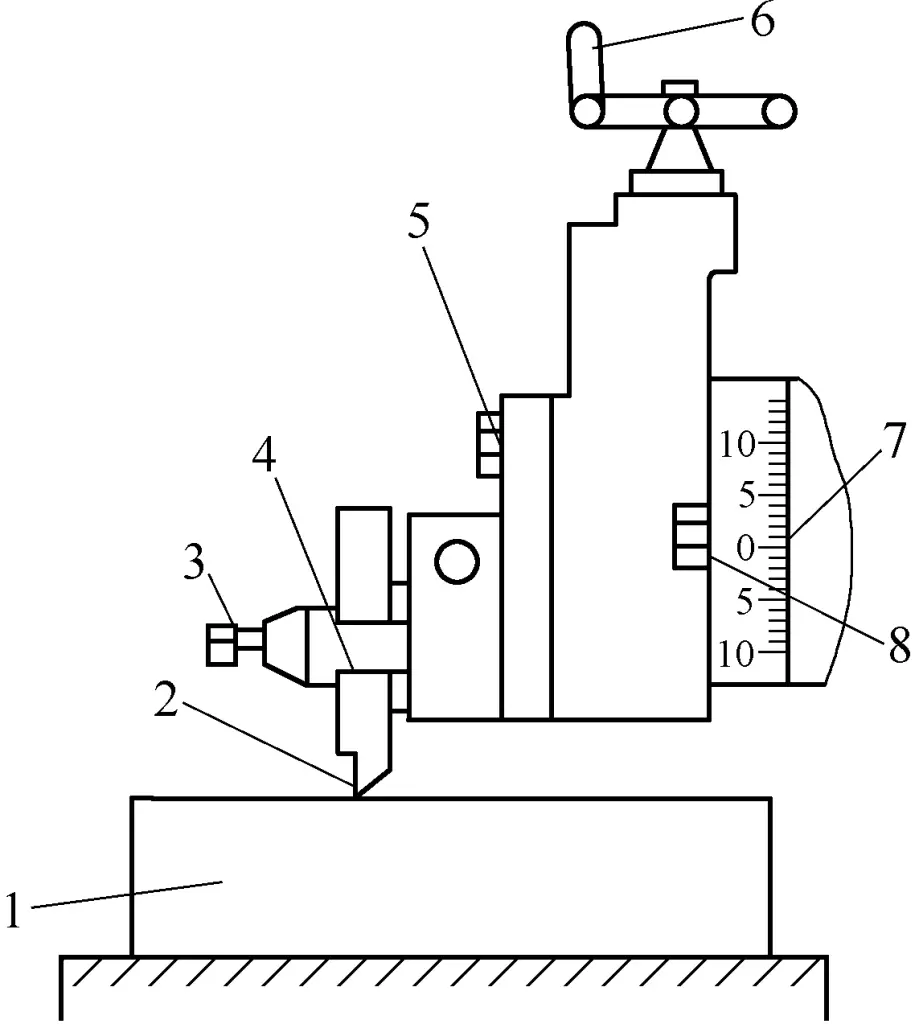

(3) Takım Tutucu

Takım tutucu, planya takımını sıkıştırmak için kullanılır, yapısı Şekil 2'de gösterilmiştir. Takım tutucu kolu 5 döndürüldüğünde, kayar plaka 4, planya takımını, arka kesme miktarını ayarlamak veya dikey bir yüzeyi işlerken ilerleme hareketi yapmak için ölçek diski 7 üzerindeki kılavuz ray boyunca yukarı ve aşağı hareket ettirir.

1-Bıçak Kelepçesi

2-Kaldırma Bıçağı Plakası

3 Aletli Direk

4-Slayt

5 Saplı

6 Ölçekli Halka

7 Ölçekli Kadran

8 Pimli Şaft

Skala kadranı 7 üzerindeki somunu gevşetin, skala kadranını belirli bir açıya çevirin, bu da takım tutucunun eğimli bir yüzeyi işlemek için çapraz olarak beslenmesini sağlayabilir. Takım direği 3 kızak 4 üzerine monte edilmiştir. Kaldırma bıçağı plakası 2, takım direğindeki pim milinin etrafından kaldırılabilir, böylece planya bıçağı dönüş stroku sırasında parçanın önceden işlenmiş yüzeyini terk eder ve takım ile parça arasındaki sürtünmeyi azaltır.

(4) Çalışma Tezgahı

Tezgah, kiriş boyunca yukarı ve aşağı ayarlanabilen veya kiriş kılavuzu boyunca yatay olarak hareket ettirilebilen veya aralıklı besleme hareketi gerçekleştirebilen parçaları monte etmek için kullanılır.

2. Bullhead Planyanın İletim Sistemi

B6065 tipi bullhead planyanın aktarma sistemi temel olarak bir döner çubuk mekanizması ve bir cırcır mekanizması içerir.

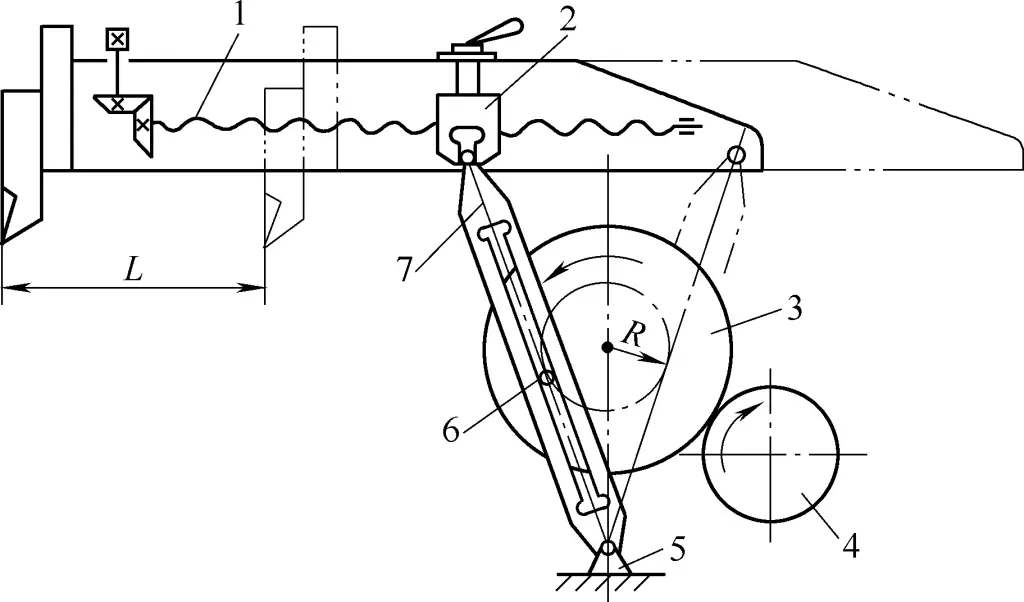

(1) Salıncak Çubuğu Mekanizması

İşlevi, Şekil 3'te gösterilen yapı ile motordan iletilen dönme hareketini kayar bloğun ileri geri doğrusal hareketine dönüştürmektir. Salınım çubuğunun üst ucu 7 kayar bloğun içindeki somuna 2 ve alt ucu brakete 5 bağlıdır. Salınım çubuğu dişlisi 3 üzerindeki eksantrik kaydırıcı 6, salınım çubuğu 7 üzerindeki kılavuz yuvasına bağlıdır.

1-Vida

2-Somun

3-Salıncaklı Çubuk Dişlisi

4-Küçük Dişli

5'li Braket

6-Eksantrik Kaydırıcı

7-Salıncaklı Çubuk

Salınım çubuğu dişlisi 3 küçük dişli 4 tarafından döndürüldüğünde, eksantrik sürgü salınım çubuğunun 7 kılavuz yuvasında yukarı ve aşağı hareket eder, böylece salınım çubuğunu 7 braketin 5 merkezi etrafında sola ve sağa salınmaya iter, böylece kayar blok ileri geri doğrusal bir hareket yapar. Salınım çubuğu dişlisinin bir dönüşüyle, sürgü bloğu planya bıçağını bir kez ileri geri hareket ettirir.

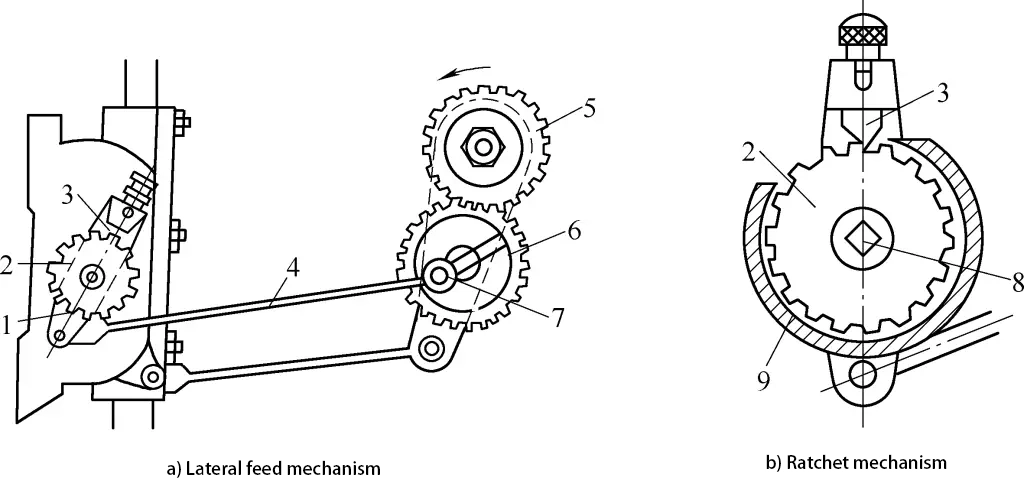

(2) Cırcır Mekanizması

İşlevi, Şekil 4a'da gösterilen yanal besleme mekanizması ve Şekil 4b'de gösterilen cırcır mekanizması ile kızak bloğu dönüş strokunu tamamlamadan ve planya bıçağı parçayı tekrar kesmeden önce tezgahın aralıklı bir yanal besleme yapmasını sağlamaktır.

1-Mandallı Braket

2-Ratchet

3 Pençe

4-Bağlantı Çubuğu

5, 6 Dişli

7-Eksantrik Pim

8-Ters Vida

9-Ratchet Kapak

Dişli 5 ve salıncak dişlisi entegre edilmiştir. Salınım dişlisi saat yönünün tersine döndüğünde, dişli 5, dişli 6'yı döndürerek bağlantı çubuğu 4'ün pençe 3'ü saat yönünün tersine döndürmesine neden olur. Tırnak 3 saat yönünün tersine döndüğünde, dikey yüzeyi cırcırın 2 birkaç dişini hareket ettirerek vidanın 8 karşılık gelen bir açıyla dönmesine neden olur ve böylece çalışma tezgahının enine ilerlemesini sağlar.

Ancak cırcır saat yönünde döndüğünde, tırnağın arkası eğimli bir yüzey olduğundan, cırcırı hareket ettirmeden sadece cırcır dişlerinin üstünden kayabilir, böylece çalışma tablası sabit kalır. Bu, çalışma tablasının aralıklı enine ilerlemesini sağlar.

3. Şekillendiricinin Ayarlanması

(1) Strok uzunluğunun, başlangıç konumunun ve sürgü hızının ayarlanması

Planyalama sırasında, kızak strokunun uzunluğu genellikle planyalanan parçanın uzunluğundan 30 ~ 40 mm daha uzun olmalıdır. Kayma strokunun uzunluğunu ayarlama yöntemi, salınım dişlisi üzerindeki eksantrik bloğun eksantrik mesafesini değiştirmektir. Eksantrik mesafe ne kadar büyük olursa, salınım çubuğunun salınım açısı o kadar büyük olur ve kızağın strok uzunluğu o kadar uzun olur; tersine, daha kısa olur.

Kızağın içindeki kilitleme kolunu gevşetin, kızak strokunun başlangıç noktasını değiştirmek için vidayı döndürün ve kızağı istenen konuma getirin. Kızağın hızını ayarlarken, makine durdurulduktan sonra yapılmalıdır; aksi takdirde dişliler hasar görür. Şekillendiricinin hızı, iletim mekanizması 6 (Şekil 1) aracılığıyla değişken hız dişlilerinin konumu değiştirilerek değiştirilebilir.

(2) Çalışma tezgahının enine beslemesinin boyutunun ve yönünün ayarlanması

Çalışma tablasının besleme hareketi, aralıklı hareket gereksinimlerini karşılamalı ve kızağın çalışma stroku ile koordineli olmalıdır, yani planya makinesinin dönüş strokunun sonunda, çalışma tablası iş parçası ile birlikte bir besleme miktarı kadar enine hareket eder. Şekillendiricinin ilerleme hareketi cırcır mekanizması ile sağlanır.

Şekil 4'te gösterildiği gibi, pençe çerçevesi 1 çapraz kiriş vida miline gevşek bir şekilde takılır ve cırcır vida miline bir anahtarla bağlanır. Çalışma tezgahının enine beslemesinin boyutu, cırcır kapağının konumu değiştirilerek ayarlanabilir, böylece tırnağın her seferinde cırcır üzerinde hareket ettiği etkin diş sayısı değiştirilebilir. Tırnak cırcırın daha fazla dişi üzerinde hareket ettiğinde, besleme miktarı büyüktür; aksi takdirde küçüktür.

Ek olarak, eksantrik pimin 7 eksantrik mesafesi değiştirilerek de ayarlanabilir. Daha küçük bir eksantrik mesafe, pençe çerçevesinin daha küçük bir salınım açısı, pençe tarafından hareket ettirilen daha az cırcır dişi ve daha küçük bir besleme miktarı anlamına gelir; tersine, besleme miktarı daha büyüktür. Tırnak kaldırılır ve 180° döndürülürse, çalışma tablası ters yönde ilerleyebilir. Tırnak kaldırılıp 90° döndürüldüğünde, mandal tırnaktan ayrılır ve bu sırada manuel beslemeye izin verir.

II. Planya Aleti

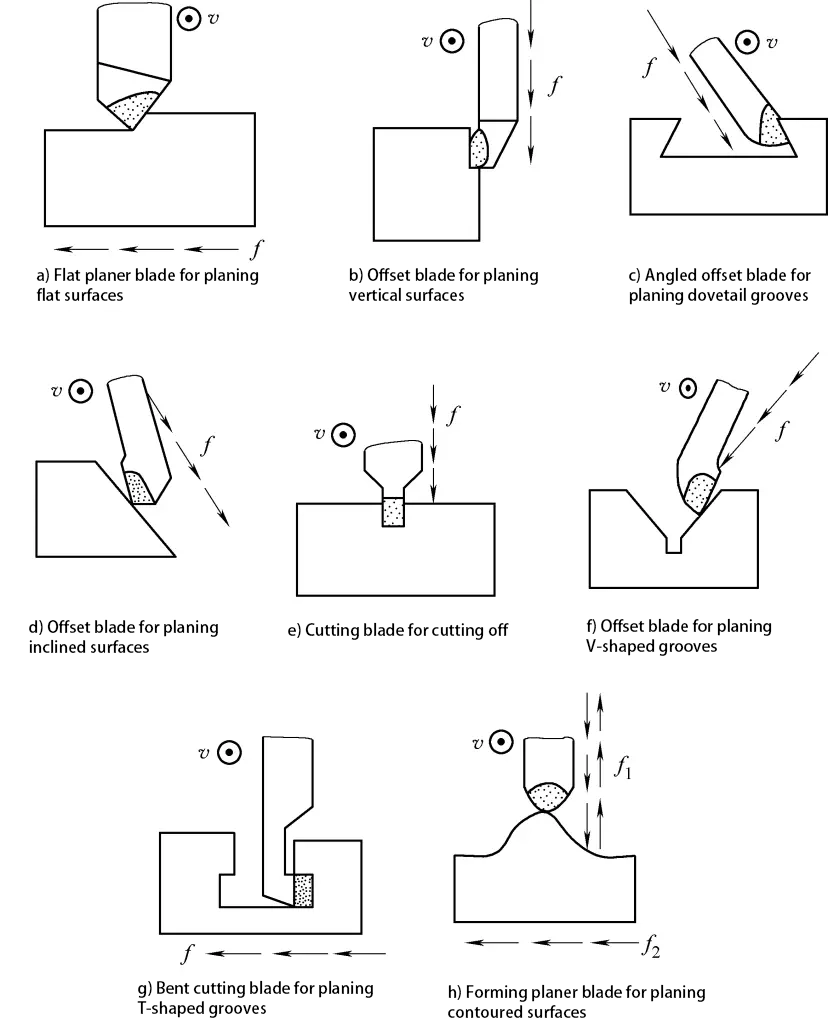

1. Planya Aletlerinin Çeşitleri ve Uygulamaları

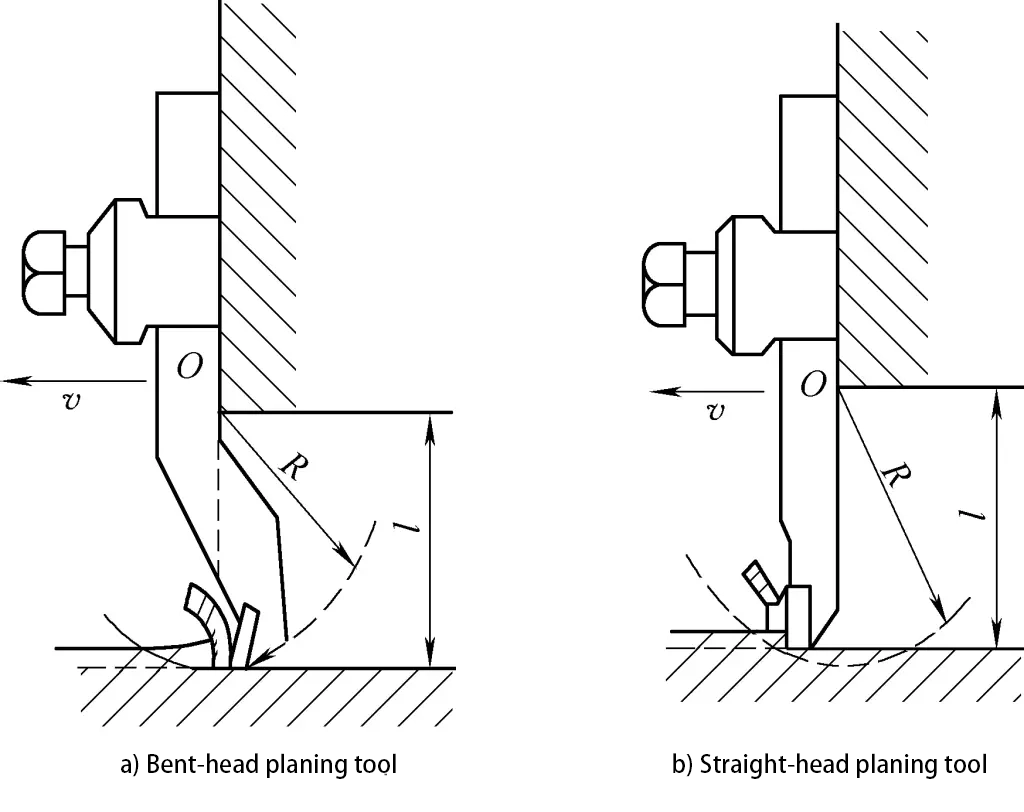

Planya takımının geometrik şekli torna takımınınkine benzer, ancak takım sapının kesit alanı daha büyük darbe kuvvetlerine dayanmak için torna takımınınkinin 1,25~1,5 katıdır. Planya takımının ön açısı torna takımınınkinden biraz daha küçüktür ve takım kafasının mukavemetini artırmak için daha büyük bir negatif eğim açısı kullanılır. Planya takımının dikkate değer bir özelliği, takım kafasının genellikle bükülmüş olarak yapılmasıdır.

Şekil 5, eğik başlı planya takımı ile düz başlı planya takımı arasındaki karşılaştırmayı göstermektedir. Bükülmüş bir kafa yapmanın amacı, takım iş parçasının yüzeyinde sert bir noktayla karşılaştığında takım kafasının O noktası etrafında geri ve yukarı doğru sıçramasına izin vermek, kesici kenarın iş parçasının yüzeyinden ayrılmasına neden olmak, önceden işlenmiş yüzeye ısırmasını veya kesici kenara zarar vermesini önlemektir. Bu nedenle, eğik başlı planya takımları düz başlı planya takımlarından daha yaygın olarak kullanılır.

Planya takımlarının şekli ve tipi, işlenen yüzeyin şekline göre değişir. Yatay yüzeylerin işlenmesi için düz planya takımları; dikey yüzeyler, basamak yüzeyleri ve eğimli yüzeyler için yan takımlar; açılar ve kırlangıç kuyruğu kanalları için açılı yan takımlar; kesme veya kanal açma için kesme takımları; iç yüzeylerin işlenmesi için iç delik takımları (iç kama yuvaları gibi); T kanallarının ve yan kanalların işlenmesi için bükülmüş kesme takımları; şekillendirilmiş yüzeylerin işlenmesi için şekillendirme takımları kullanılır.

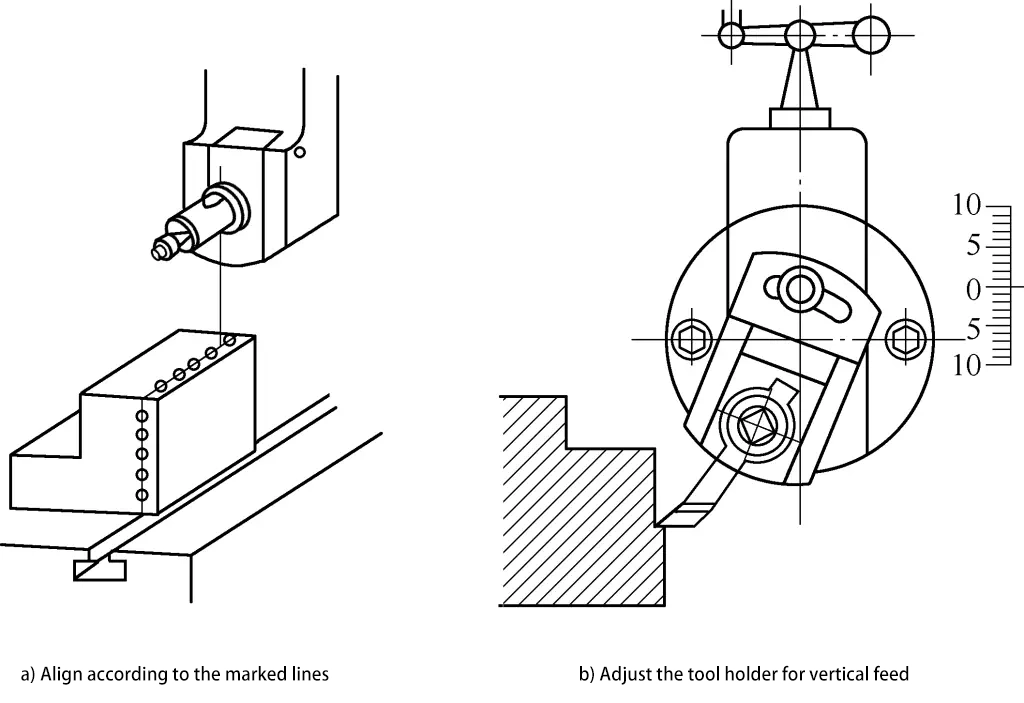

2. Planya Aletlerinin Montajı

Şekil 6'da gösterildiği gibi, planya takımını takarken, arka kesme miktarını doğru bir şekilde kontrol etmek için döner tablayı sıfır çizgisiyle hizalayın. Titreşim ve kırılmayı önlemek için takım kafası çok uzun çıkıntı yapmamalıdır. Düz başlı bir planya takımının çıkıntı uzunluğu genellikle takım sapının kalınlığının 1,5~2 katıdır ve bükülmüş başlı bir planya takımının çıkıntı uzunluğu, bükülmüş kısım takım tutucuya temas etmediği sürece biraz daha uzun olabilir.

1-İş parçası

2-Alet kafası kısa bir süre çıkıntı yapmalıdır

3-Takım kelepçe vidası

4-Takım kelepçesi

5-Takım tutucu vidası

6-Takım sonrası besleme kolu

7-Döner tablayı sıfır çizgisi ile hizalayın

8-Turntable vidası

Aleti takarken veya çıkarırken, aletin hasar görmesini veya iş parçasının yüzeyinin çizilmesini önlemek için alet ucu iş parçasının yüzeyinden uzak tutulmalıdır. Bir el planya bıçağını tutarken diğer el bir anahtar kullanmalı ve yukarıdan aşağıya doğru kuvvet uygulamalıdır, aksi takdirde bıçak kaldırma plakasını kaldırmak kolaydır, yaralanmaya veya parmakların sıkışmasına neden olur.

III. Planyalama Süreci Teknolojisi

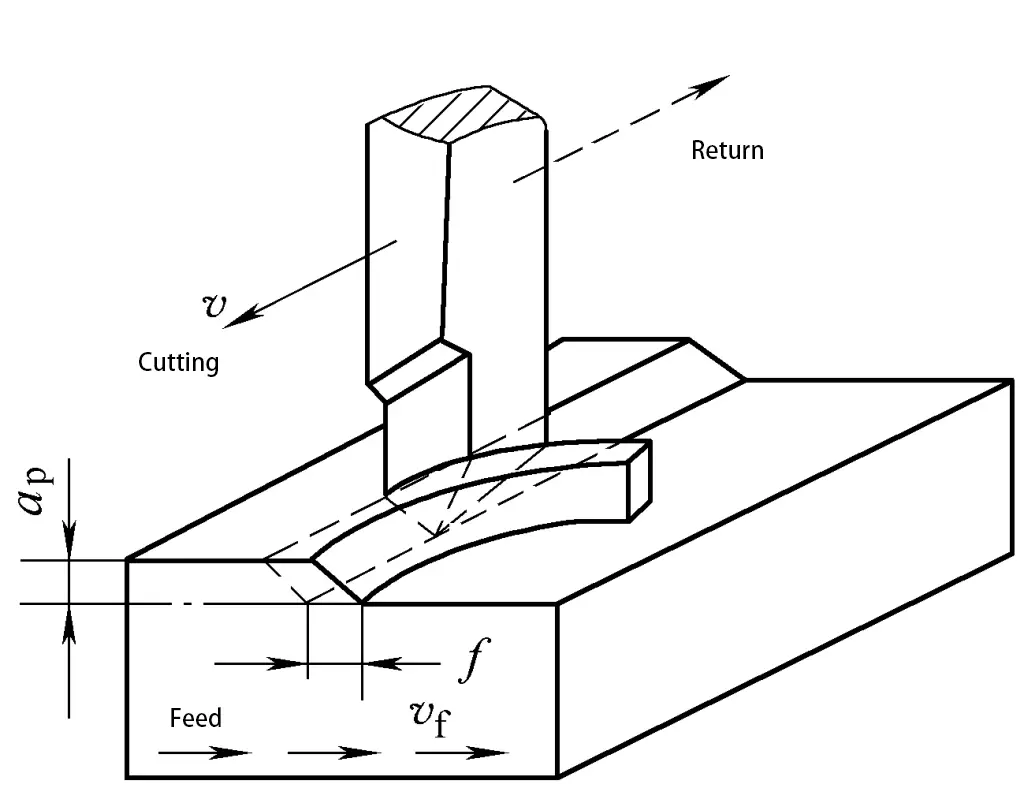

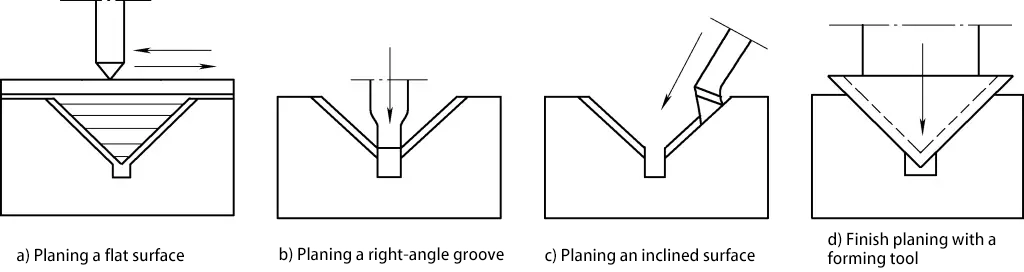

Bir şekillendirici üzerinde işleme yaparken, planya bıçağının uzunlamasına ileri geri doğrusal hareketi ana harekettir ve iş parçası Şekil 7'de gösterildiği gibi çalışma tablası ile yanal olarak aralıklı hareket eder.

1. Planyalama özellikleri

(1) Genel olarak daha düşük verimlilik

Planyalama, takım girerken ve çıkarken kesme kuvvetinde ani değişikliklerin olduğu, darbe ve titreşime neden olan ve planyalama hızındaki artışı sınırlayan süreksiz bir kesme işlemidir.

Dahası, tek kenarlı planya bıçağının gerçek kesme uzunluğu sınırlıdır ve bir yüzeyin işlenmesi için genellikle birden fazla vuruş gerekir, planya bıçağının dönüş vuruşu sırasında hiçbir iş yapılmaz. Bu nedenlerden dolayı planyalama verimliliği genellikle frezelemeden daha düşüktür, ancak dar ve uzun yüzeylerin (kılavuz yüzeyler gibi) işlenmesi ve çok takımlı, çok parçalı planyalarda işleme için verimliliği frezelemeden daha yüksek olabilir.

(2) İyi çok yönlülük ve planyalama uyarlanabilirliği

Planyanın yapısı torna ve freze makinelerine göre daha basittir, bu da ayarlama ve çalıştırmayı kolaylaştırır; planya bıçağının şekli basittir, torna takımınınkine benzer ve imalat, bileme ve montaj daha kolaydır; genellikle kesme sıvısı planyalama sırasında gereklidir.

2. Planlamanın kapsamı

Planyalamanın boyutsal tolerans derecesi genellikle IT9~IT8'dir ve yüzey pürüzlülüğü Ra değeri 6,3~1,6μm'dir. İnce planyalama için geniş bir bıçak kullanıldığında, Ra değeri 1,6μm'ye ulaşabilir. Ayrıca planyalama, yüzeyler arasındaki paralellik ve diklik gibi belirli bir konumsal doğruluğu da sağlayabilir.

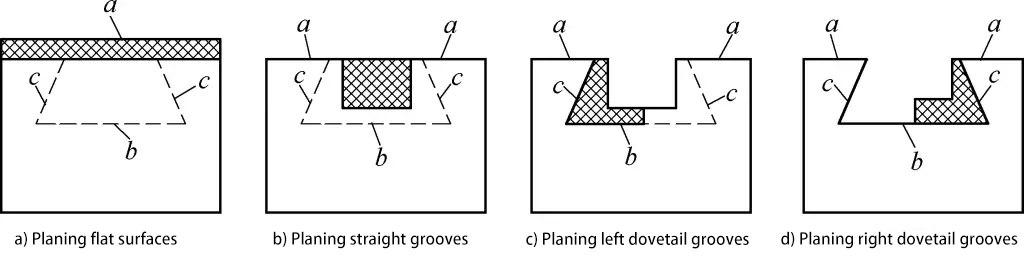

Planyalama, tek parça, küçük seri üretim ve onarım işlerinde yaygın olarak kullanılır. Planyalama esas olarak Şekil 8'de gösterildiği gibi çeşitli düzlemlerin (yatay, dikey ve eğimli yüzeyler), çeşitli kanalların (düz kanallar, T kanalları, kırlangıç kuyruğu kanalları vb.) ve şekillendirme yüzeylerinin işlenmesinde kullanılır.

3. Temel planyalama işlemleri

(1) İş parçasının montajı

İş parçasını planya makinesine yerleştirme yöntemi, iş parçasının şekline ve boyutuna bağlıdır. Yaygın yöntemler arasında mengene kurulumu, çalışma tablası kurulumu ve frezelemeye benzer şekilde özel fikstür kurulumu yer alır.

(2) Yatay yüzeylerin planyalanması

- Aleti ve iş parçasını doğru şekilde takın.

- Çalışma tezgahının yüksekliğini, takım ucu iş parçasının yüzeyine hafifçe temas edecek şekilde ayarlayınız.

- Strok uzunluğunu ve sürgünün başlangıç konumunu ayarlayın.

- Parçanın malzemesine, şekline, boyutuna ve diğer gereksinimlerine bağlı olarak, kesme parametrelerini makul bir şekilde seçin.

- Deneme kesimi, önce manuel olarak deneme kesimi. 1 ~ 1,5 mm besledikten sonra, makineyi durdurun, boyutları ölçün, sonuçlara göre geri kesme miktarını ayarlayın, ardından planyalamaya devam etmek için otomatik olarak besleyin. Parçanın yüzey pürüzlülüğü Ra değerinin 6,3μm'den daha düşük olması istendiğinde, önce kaba planyalama yapılmalı, ardından ince planyalama yapılmalıdır. İnce planyalama sırasında, geri kesme miktarı ve ilerleme hızı daha küçük olmalı ve kesme hızı uygun şekilde daha yüksek olmalıdır. Ayrıca, planya bıçağının geri dönüş stroku sırasında, parça yüzeyinin kalitesini sağlamak için takımı işlenmiş yüzeyden uzak tutmak amacıyla bıçak kaldırma plakasını takım tutucu üzerinde elle kaldırın.

- Muayene. Parçanın planyalanması bittikten sonra, inceleme için makineyi durdurun ve boyutlar ve işleme doğruluğu kalifiye olduktan sonra parça çıkarılabilir.

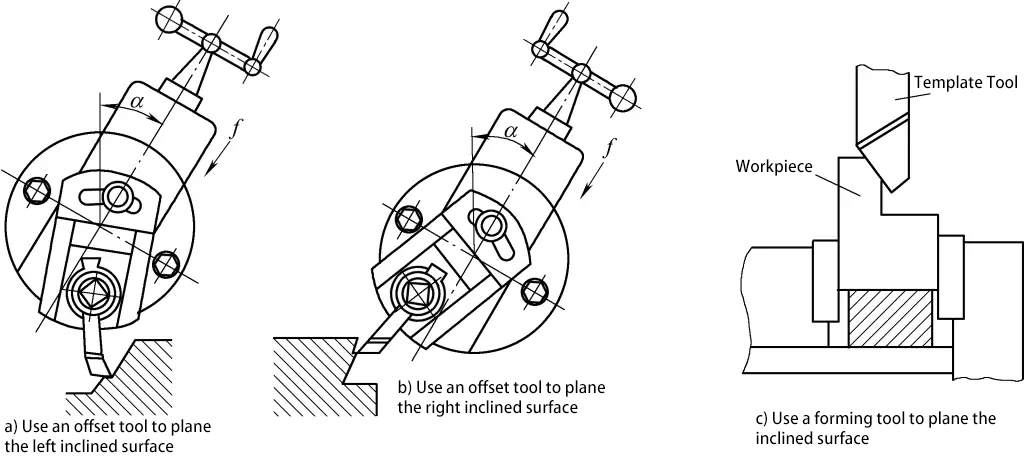

(3) Dikey ve eğimli yüzeylerin planyalanması

1) Dikey yüzeylerin planyalanması yöntemi Şekil 9'da gösterilmiştir. Bu durumda, bir ofset takım kullanılır ve takımın çıkıntılı uzunluğu tüm planya yüzeyinin yüksekliğinden daha fazladır. Planya bıçağını dikey olarak hareket ettirmek için takım direği döner tablası sıfır çizgisi ile hizalanmalıdır.

Takım tutucu, geri dönüş stroku sırasında planya bıçağını iş parçasının yüzeyinden kaldırmak için 10° ila 15° saptırılmalıdır, böylece takım aşınması azaltılır ve işlenmiş yüzeyde çizikler oluşması önlenir. Dikey ve eğimli yüzeylerin işlenmesi yöntemi genellikle sadece yatay yüzeylerin düzleştirilmesi mümkün olmadığında veya uygun olmadığında kullanılır.

2) Eğimli bir yüzeyin planyalanması temel olarak dikey bir yüzeyin planyalanması ile aynıdır, ancak planya bıçağının eğimli yüzeyin yönü boyunca hareket etmesi için takım direği taretinin parçanın gerektirdiği eğimli yüzeye göre belirli bir açıya döndürülmesi gerekir. Şekil 10'da gösterildiği gibi, eğimli bir yüzeyin planyalanmasında bir ofset bıçak veya şablon biçimli bir planya bıçağı kullanılır, ilerleme için takım direği kolu döndürülür, bu da sol veya sağ eğimli yüzeyi planyalayabilir.

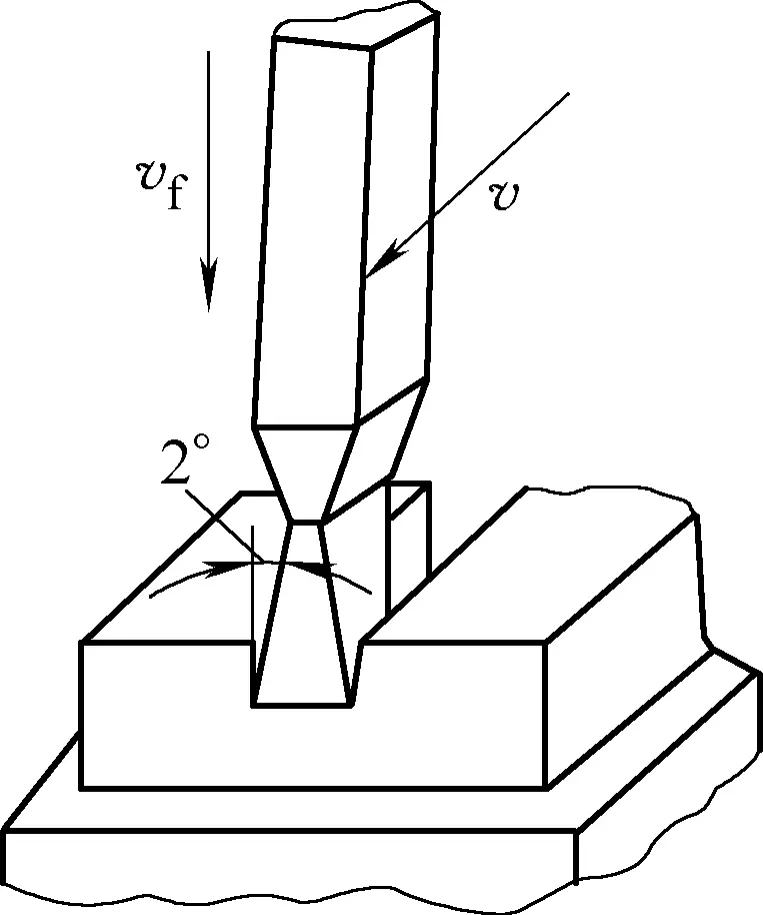

(4) Planyalama olukları

1) Düz olukların planyalanması, Şekil 11'de gösterildiği gibi dikey besleme ile bir kesici takımla yapılır.

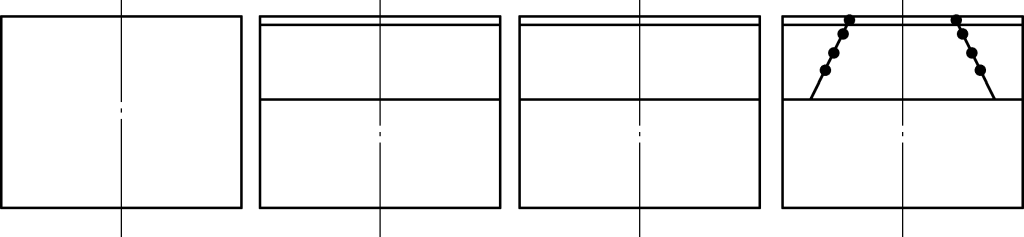

2) V şeklindeki olukların planyalanması yöntemi Şekil 12'de gösterilmektedir. İlk olarak, Şekil 12a'da gösterildiği gibi düz bir yüzeyin planyalanması yöntemini kullanarak V şeklindeki oluğun genel şeklini kabaca planyalayın; ardından Şekil 12b'de gösterildiği gibi V şeklindeki oluğun altındaki dik açılı oluğu planyalamak için bir kesici alet kullanın; daha sonra, Şekil 12c'de gösterildiği gibi bir ofset bıçağı ile eğimli bir yüzeyin planyalanması yöntemini kullanarak V şeklindeki oluğun iki eğimli yüzeyini planyalayın; son olarak, Şekil 12d'de gösterildiği gibi çizimin gerektirdiği boyutsal doğruluk ve yüzey pürüzlülüğüne ince bir şekilde planyalamak için bir şekillendirme planya bıçağı kullanın.

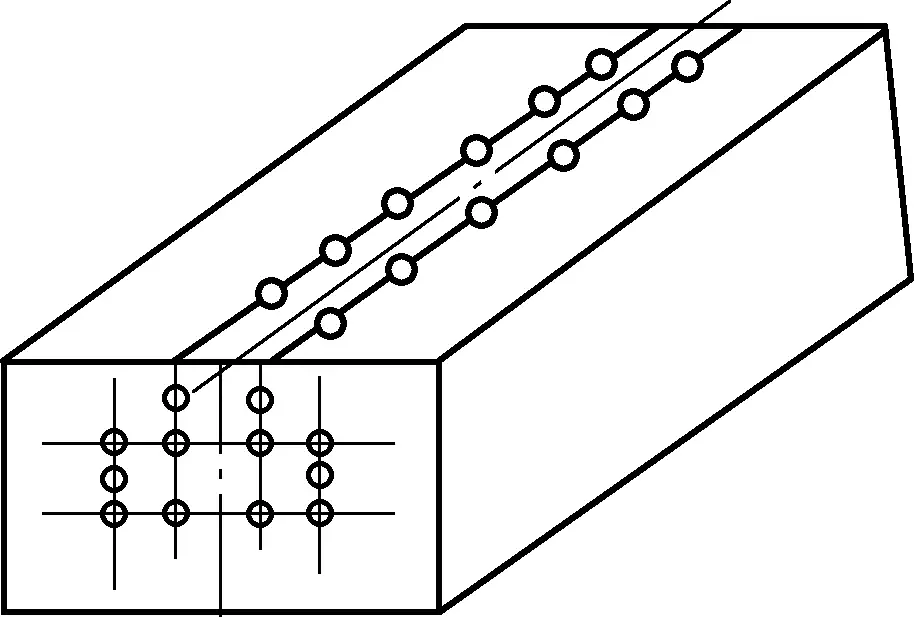

3) T şeklindeki kanalları planyalarken, işleme çizgileri ilk olarak Şekil 13'te gösterildiği gibi iş parçasının uç yüzüne ve üst yüzeyine çizilmelidir.

4) Kırlangıç kuyruğu kanallarının planyalanması, Şekil 14'te gösterildiği gibi, ilk olarak iş parçasının uç yüzüne ve üst yüzeyine çizilen işleme çizgileri ile T şeklindeki kanalların planyalanmasına benzer. Ancak, yan yüzeyleri planyalarken, Şekil 10'da gösterildiği gibi açılı bir ofset bıçak gereklidir ve takım direği tareti belirli bir açıya döndürülmelidir. Kırlangıç kuyruğu oluklarının planyalanması için adımlar Şekil 15'te gösterilmiştir.

5) Şekillendirilmiş yüzeylerin planyalanması. Bir planyada şekillendirilmiş yüzeyleri planyalarken, önce iş parçasının yan tarafındaki çizgileri işaretlemek, ardından planya bıçağını dikey besleme için hareket ettirmek ve çalışma tablasını çizgilere göre yatay besleme için hareket ettirmek, böylece Şekil 8h'de gösterildiği gibi şekillendirilmiş yüzeyi işlemek yaygındır. Şekillendirilmiş planya bıçakları, planya bıçağının kenarını iş parçasının yüzeyine uygun hale getirerek tek seferde şekillendirerek işleme için de kullanılabilir.