İyi kaynak sonuçları elde etmek için makul kaynak parametrelerinin seçilmesi gerekir. Korumalı metal ark kaynağı için ana parametreler arasında kaynak akımının türü ve polaritesi, elektrot çapı, kaynak akımı, ark voltajı, kaynak hızı ve kaynak katmanlarının sayısı bulunur. Yapısal olarak, iş parçası oluğunu ve kaynak öncesi ve sonrası ile ilgili konuları da içerir.

1. Akım Tipi ve Polarite Seçimi

Kaynak akımı türünün seçimi esas olarak elektrot kaplamasının türüne bağlıdır, örneğin doğru akım ters polarite kullanan düşük hidrojenli sodyum elektrotlar; düşük hidrojenli potasyum elektrotlar ve asidik elektrotlar hem doğru hem de alternatif akım gerektirir, genellikle alternatif akım kullanılır.

Polarite, doğru akım kaynak makinesi çıkışının pozitif ve negatif terminallerinin bağlantı yöntemini ifade eder. İş parçasının pozitif terminale (kaynak kelepçesi, elektrot negatif terminale) bağlanmasına doğrudan bağlantı denir; negatif terminale bağlanmaya ters bağlantı denir, düşük hidrojenli sodyum ve potasyum elektrotlar ters bağlantı kullanır. Asidik elektrotlar hem alternatif hem de doğru akım, doğrudan veya ters bağlantı kullanabilir; doğru akım kaynak makinesi kullanırken, kalın plakalar için doğrudan bağlantı ve ince plakalar için ters bağlantı kullanın.

2. Elektrot Çapı Seçimi

(1) İş parçasının kalınlığına göre seçin

Elektrot çapı ve iş parçası kalınlığı arasındaki ilişki Tablo 5-8'de gösterilmiştir. Oluklu çok katmanlı kaynağın ilk katmanı için ve düz kaynak dışındaki pozisyonlardaki kaynaklar için, düz kaynaklar için kullanılandan daha küçük bir elektrot çapı kullanılmalıdır.

Tablo 5-8 Elektrot çapı ve iş parçası kalınlığı arasındaki ilişki

| İş parçası kalınlığı/mm | ≤1.5 | 2 | 3 | 4~5 | 6~12 | >13 |

| Elektrot çapı/mm | 1.5 | 2 | 3.2 | 3.2 ~4 | 4~5 | 5~6 |

(2) Kaynak pozisyonuna göre seçin

Kaynak işlemi sırasında daha büyük bir erimiş havuz elde etmek ve erimiş metal damlamasını azaltmak için, düz kaynak pozisyonlarında kullanılan elektrot çapı, aynı iş parçası kalınlığı altında diğer kaynak pozisyonlarında kullanılandan daha büyüktür. Dikey kaynak pozisyonları için maksimum elektrot çapı 5 mm'yi geçmemeli ve yatay ve baş üstü kaynak için kullanılan elektrot çapı 4 mm'yi geçmemelidir.

3. Kaynak akımı seçimi

(1) Elektrot çapına göre seçin

Yöntem, bir tabloya başvurmak veya hesaplamaktır.

1) Tabloya başvurun. Tablo 5-9'da çeşitli çaplardaki elektrotlara uygun kaynak akımları için referans değerler verilmiştir.

Tablo 5-9 Çeşitli çaplardaki elektrotlar için kaynak akımının referans değerleri

| Elektrot çapı/mm | 1.6 | 2 | 2.5 | 3.2 | 4 | 5 | 5.8 |

| Kaynak akımı/A | 25~40 | 40~65 | 50~80 | 100 ~130 | 160 ~210 | 200 ~270 | 260 ~300 |

2) Aşağıdaki ampirik formülü kullanarak hesaplayın:

I=(30 ~50)d

Nerede?

- d - elektrot çapı, mm;

- I - kaynak akımı, A.

(2) Kaynak pozisyonuna göre seçin.

Düz kaynak için, kaynak için daha büyük bir akım seçilebilir. Yatay, dikey ve baş üstü kaynak için, kaynak akımı düz kaynak pozisyonlarından 10%~20% daha az olmalıdır.

(3) Kaynak katmanlarının sayısına göre seçim yapın.

Kök pasoları için, özellikle çift taraflı formasyonlu tek taraflı kaynak için, daha küçük bir kaynak akımı seçilmelidir; dolgu pasoları için daha büyük bir kaynak akımı kullanılabilir ve kapak pasoları için kullanılan akım biraz daha küçük olmalıdır.

Seçilen akımın uygun olup olmadığını belirlemek için birkaç yöntem vardır:

1) Sıçramayı gözlemleyin.

Akım çok yüksek olduğunda, büyük sıvı metal parçacıkları yüksek patlama sesleriyle kaynak havuzundan dışarı sıçrar; akım çok düşük olduğunda, cüruf ve sıvı metal arasında ayrım yapmak zordur.

2) Kaynak oluşumunu gözlemleyin.

Akım çok yüksek olduğunda, nüfuziyet derindir, kaynak batar ve kaynağın kenarları alttan kesmeye eğilimlidir; akım çok düşük olduğunda, kaynak dar ve uzundur, yanlarda ana malzeme ile zayıf kaynaşma olur.

3) Elektrotun erime durumunu gözlemleyin.

Akım çok yüksek olduğunda, elektrot erir ve zamanından önce kırmızıya döner; akım çok düşük olduğunda, ark kararsızdır ve elektrot iş parçasına yapışma eğilimindedir.

4. Ark gerilimi seçimi

Ark voltajı esas olarak arkın uzunluğuna göre belirlenir. Genel olarak, ark uzunluğu elektrot çapının 0,5 ila 1 katıdır ve buna karşılık gelen ark voltajı 16 ila 25V'tur. Bazik elektrotlar için ark uzunluğu elektrot çapının yarısı kadar olmalıdır ve asidik elektrotlar için ark uzunluğu elektrot çapına eşit olmalıdır.

5. Kaynak hızı seçimi

Bu kaynak hızı Kaynak dikişinin gerekli dış boyutlara sahip olmasını ve iyi bir kaynaşmayı sağlama prensibi ile özel duruma göre kaynakçı tarafından esnek bir şekilde kontrol edilebilir. Kaynak ısısı girdisi konusunda katı gereksinimleri olan malzemelerin kaynağında, kaynak hızı proses dokümanlarında belirtildiği şekilde kontrol edilmelidir. Kaynak işlemi sırasında kaynakçı, kaynak dikişinin yüksekliğinin ve genişliğinin tutarlılığını sağlamak için kaynak hızını istediği zaman ayarlamalıdır.

Kaynak hızı çok yavaşsa, kaynak dikişi çok yüksek veya çok dar olacaktır ve şekil düzensiz olacaktır; ince plakaları kaynaklarken bile yanabilir; kaynak hızı çok hızlıysa, kaynak dikişi dar olacak ve eksik penetrasyon kusurlarına neden olacaktır.

6. Kaynak katmanlarının sayısının seçimi

Kaynak katmanlarının sayısını belirleme prensibi, kaynak metalinin yeterli plastisiteye sahip olmasını sağlamaktır. Kaynak kalitesinin sağlanması koşuluyla, işgücü verimliliğini artırmak için kaynak için büyük çaplı elektrotlar ve yüksek akım kullanın.

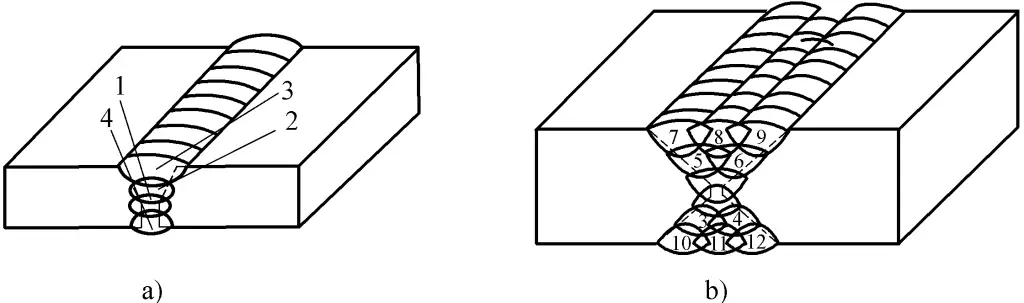

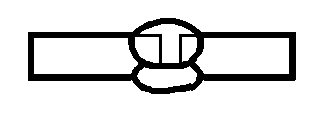

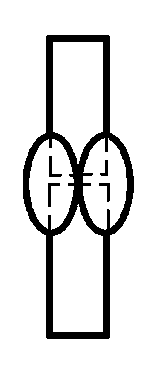

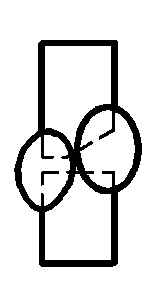

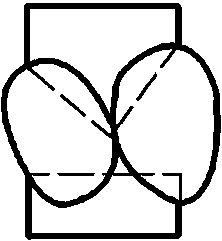

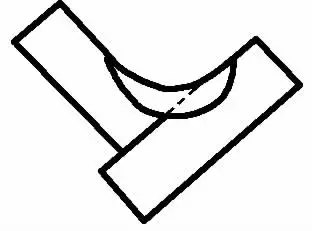

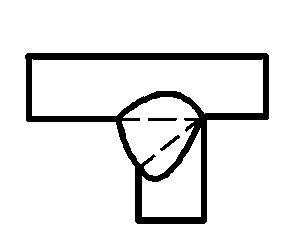

Şekil 5-13'te gösterildiği gibi, düşük karbonlu çelik ve Q345 (16Mn) gibi yaygın düşük alaşımlı yapı çelikleri üzerinde çok katmanlı ve çok pasolu kaynak yapılırken, kaynak katmanlarının sayısının birleştirme kalitesi üzerinde çok az etkisi vardır, ancak katman sayısı çok azsa ve her bir kaynak kalınlığı katmanı çok büyükse, kaynak metalinin plastisitesi üzerinde belirli bir etkisi olacaktır. Diğer çelik türleri için çok katmanlı ve çok pasolu kaynak kullanılmalı ve her bir kaynak katmanının kalınlığı genellikle ≤4 mm olmalıdır.

a) Çok katmanlı kaynak

b) Çok katmanlı çok pasolu kaynak

1 ~ 12-Kaynak geçiş sayıları

7. Kaynak ısı girdisinin seçimi

Kaynak ısı girdisi, eritme kaynağı sırasında kaynak enerji kaynağı tarafından kaynağın birim uzunluğuna termal enerji girdisini ifade eder ve hesaplama formülü aşağıdaki gibidir:

Formülde q, kaynağın birim uzunluğu başına ısı girdisi (J/mm); I, kaynak akımı (A); U, ark gerilimi (V); v, kaynak hızı (mm/s); ????, ısıl verim (korumalı metal ark kaynağı için ???? 0,7~0,8; korumalı metal ark kaynağı için tozaltı ark kaynağı ???? 0,8~0,95; TIG için ???? 0,5'tir).

Örnek: Q345 (16Mn) çeliğini kaynaklarken, gerekli kaynak ısı girdisi 28kJ/cm'yi geçmemelidir. Eğer 180A'lik bir kaynak akımı ve 28V'lik bir ark gerilimi seçilirse, kaynak hızı ne olmalıdır?

I=180A; q=28kJ/cm; U=28V olarak çözün

????=0,7 olarak alın

Kimden?

Bu biliniyor:

Bu yüzden:

Kullanılacak kaynak hızı 0,126 cm/s olmalıdır.

Isı girdisinin düşük karbonlu çelik kaynaklı bağlantıların performansı üzerinde çok az etkisi vardır, bu nedenle düşük karbonlu çeliğin korumalı metal ark kaynağı için ısı girdisi genellikle belirtilmez. Düşük alaşımlı çelik ve paslanmaz çelik için, aşırı ısı girdisi kaynaklı bağlantıların performansını etkileyecektir; çok az ısı girdisi kaynak işlemi sırasında bazı çeliklerde çatlama kusurlarına neden olabilir, bu nedenle bu çelikler için kaynak işlemi ısı girdisini belirtmelidir.

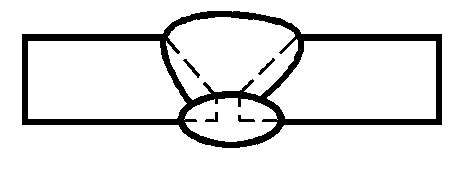

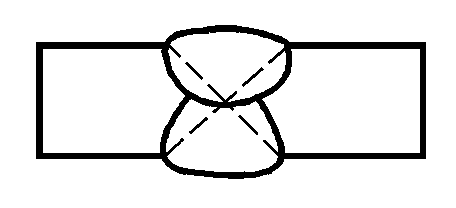

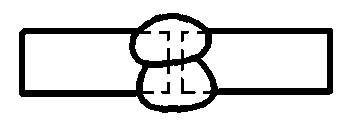

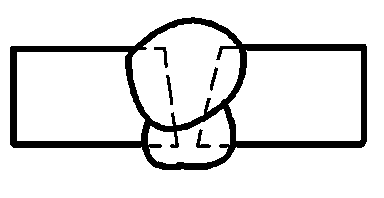

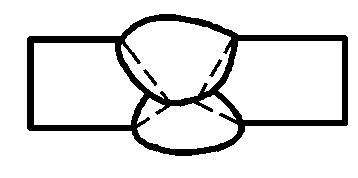

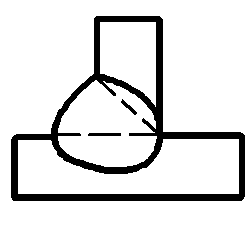

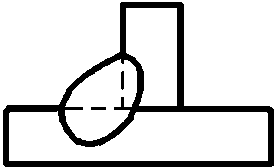

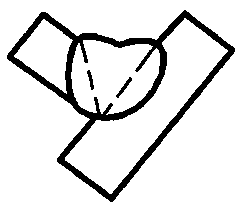

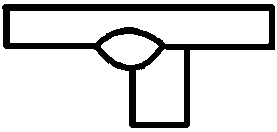

8. Yiv formunun ve boyutunun seçimi

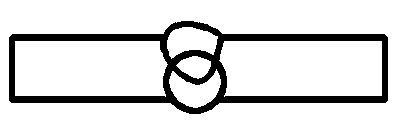

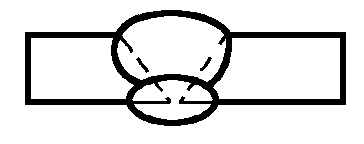

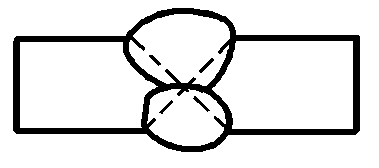

Korumalı metal ark kaynağı sürecinde, farklı kaynak yapısal formları, iş parçalarının farklı kalınlıkları ve farklı kaynak kalitesi gereksinimleri nedeniyle, birleştirme formları ve oluk formları da değişir. Yaygın bağlantı formları arasında alın bağlantısı, bindirmeli bağlantı, köşe bağlantısı, T bağlantısı ve uç bağlantısı bulunur. Yaygın kaynak oluğu formları ve boyutları Şekil 5-14'te gösterilmiştir.

9. Yaygın olarak kullanılan elektrot ark kaynağı parametreleri

Farklı durumlardaki elektrot ark kaynağı parametreleri için Tablo 5-10'a bakın.

Tablo 5-10 Farklı durumlarda elektrot ark kaynağı parametreleri

| Kaynak dikişi uzamsal konumu | Kaynak dikişi kesit şekli | İş parçası veya kaynak kalınlığı Bacak boyutu /mm | İlk kaynak tabakası | Diğer kaynak katmanları | Destek kaynak dikişi | |||

| Elektrot Çapı /mm | Kaynak Akımı /A | Elektrot Çapı /mm | Kaynak Akımı /A | Elektrot Çapı /mm | Kaynak Akımı /A | |||

| Düz Alın Kaynağı |  | 2 | 2 | 55~60 | - | - | 2 | 55~60 |

| 2.5~3.5 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | ||

| 4 ~5 | 3.2 | 100~130 | - | - | 3.2 | 100 ~130 | ||

| 4 | 160 ~200 | - | - | 4 | 160 ~210 | |||

| 5 | 200 ~260 | - | - | 5 | 220~250 | |||

| 5 ~6 | 4 | 160 ~210 | - | - | 3.2 | 100 ~130 | |

| 4 | 180 ~210 | |||||||

| ≥8 | 4 | 160 ~210 | 4 | 160 ~210 | 4 | 180 ~210 | ||

| 5 | 220 ~280 | 5 | 220~260 | |||||

| ≥12 | 4 | 160 ~210 | 4 | 160 ~210 | - | - | |

| 5 | 220 ~280 | - | - | |||||

| Dikey Alın Kaynağı |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5~4 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 5~6 | 3.2 | 90 ~120 | - | - | 3.2 | 90 ~120 | |

| 7 ~10 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 3.2 | 90 ~120 | |||||

| ≥11 | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | |

| 4 | 120 ~160 | |||||||

| ≥19 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120 ~160 | 5 | 160 ~200 | |||||

| Yatay Alın Kaynağı |  | 2 | 2 | 50~55 | - | - | 2 | 50~55 |

| 2.5 | 3.2 | 80 ~110 | - | - | 3.2 | 80 ~110 | ||

| 3 ~4 | 3.2 | 90 ~120 | - | - | 3.2 | 90~120 | ||

| 4 | 120 ~160 | - | - | 4 | 120 ~160 | |||

| 5 ~8 | 3.2 | 90 ~120 | 3.2 | 90 ~ 120 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 120 ~160 | |||||

| ≥9 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | 3.2 | 90~120 | ||

| 4 | 140 ~160 | 4 | 120 ~160 | |||||

| 14 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Üstten Alın Kaynağı |  | 2 | - | - | - | - | 2 | 50 ~ 65 |

| 2.5 | - | - | - | - | 3.2 | 80 ~110 | ||

| 3 ~5 | - | - | - | - | 3.2 | 90 ~110 | ||

| 4 | 120 ~160 | |||||||

| 5 ~8 | 3. 2 | 90 ~ 120 | 3.2 | 90 ~ 120 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥9 | 3. 2 | 90 ~ 120 | 4 | 140 ~ 160 | - | - | ||

| 4 | 140 ~160 | |||||||

| 12 ~18 | 3.2 | 90 ~120 | 4 | 140 ~ 160 | - | - | |

| 4 | 140 ~ 160 | |||||||

| ≥19 | 4 | 140 ~160 | 4 | 140 ~ 160 | - | - | ||

| Düz açılı alın kaynağı |  | 2 | 2 | 55~65 | - | - | - | - |

| 3 | 3.2 | 100 ~120 | - | - | - | - | ||

| 4 | 3.2 | 100~120 | - | - | - | - | ||

| 4 | 160 ~200 | - | - | - | - | |||

| 5 ~6 | 4 | 160 ~200 | - | - | - | - | ||

| 5 | 220~280 | - | - | - | - | |||

| ≥7 | 4 | 160~200 | 5 | 220~230 | - | - | ||

| 5 | 220~280 | 5 | 220 ~230 | - | - | |||

| - | 4 | 160 ~200 | 4 | 160 ~200 | 4 | 160 ~220 | |

| 5 | 220 ~280 | |||||||

| Dikey açılı alın kaynağı |  | 2 | 2 | 50 ~ 60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | ||||||

| 5 ~8 | 3.2 | 90 ~120 | - | - | - | - | ||

| 4 | 120 ~160 | |||||||

| 9 ~12 | 3.2 | 90 ~120 | 4 | 120 ~160 | - | - | ||

| 4 | 120~160 | |||||||

| Dikey açılı alın kaynağı |  | - | 3.2 | 90 ~120 | 4 | 120 ~160 | 3.2 | 90 ~120 |

| 4 | 120 ~160 | |||||||

| Üstten açılı alın kaynağı |  | 2 | 2 | 50 ~60 | - | - | - | - |

| 3 ~4 | 3.2 | 90 ~120 | - | - | - | - | ||

| 5~6 | 4 | 120 ~ 160 | - | - | - | - | ||

| ≥7 | 4 | 140 ~160 | 4 | 140 ~160 | - | - | ||

| - | 3.2 | 90 ~120 | 4 | 140 ~160 | 3.2 | 90 ~ 120 | |

| 4 | 140 ~ 160 | 4 | 140 ~160 | |||||