Punch Kalıbı Hasarları ve Önleme Tedbirleri

Zımba kalıbı, soğuk ekstrüzyon kalıbının en önemli parçasıdır. Yüksek basınç yüklerine dayanabilmeli ve herhangi bir küçük bükülmenin ani kırılmayla sonuçlanacak yanal basınca neden olmasını önlemek için yeterli tokluğa sahip olmalıdır.

Aynı zamanda, zımba kalıbı, ısıtma sırasında olası yumuşamayı önlemek, olası çizikleri ve ısırmayı önlemek ve olası kalıcı deformasyonu önlemek için iyi bir aşınma direncine sahip olmalıdır.

Soğuk ekstrüzyon zımba kalıbındaki hasara öncelikle aşırı çalışma gerilimi, eksantrik yükler ve kısa süreli yorulmaya yol açan gerilim yoğunlaşması neden olur. Ana hasar biçimleri deformasyon, kırılma ve kopmadır.

Deformasyon

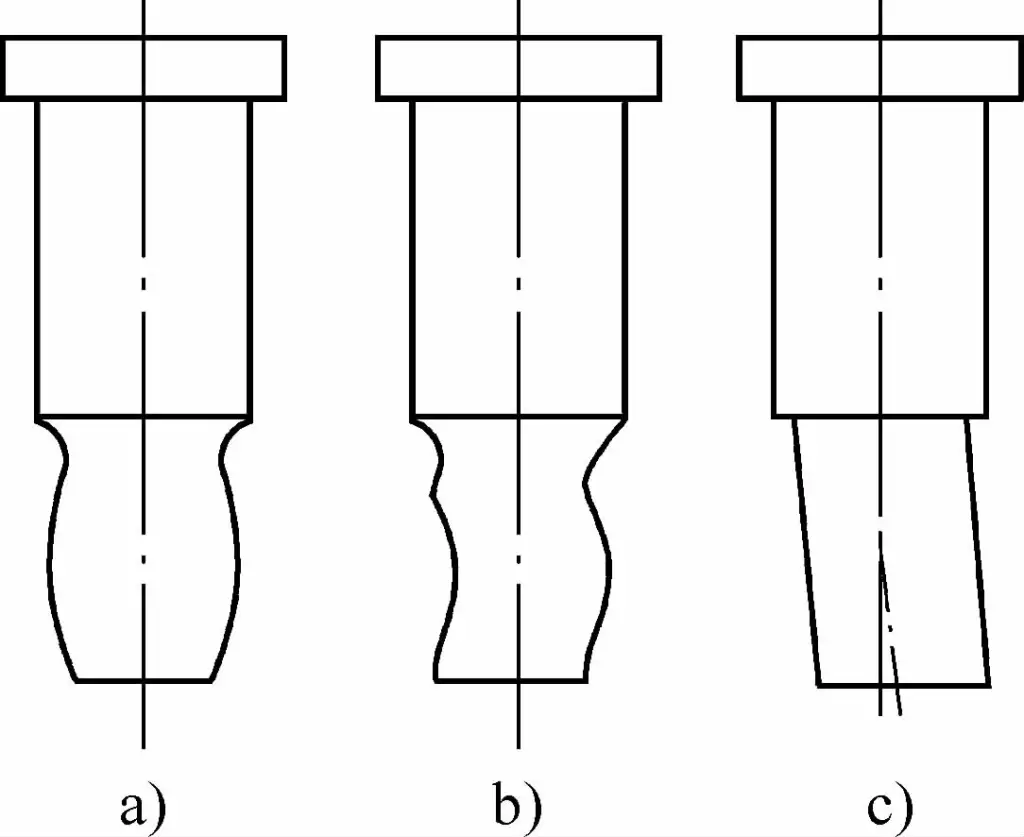

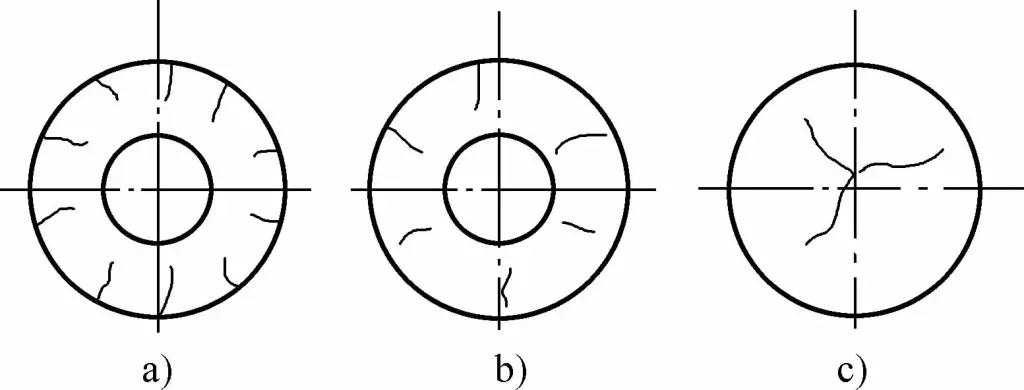

Ekstrüzyon işlemi sırasında zımba kalıbı Şekil 9-3'te gösterildiği gibi plastik deformasyon olarak bilinen alt üst olma, deformasyon ve bükülme gibi kalıcı deformasyonlara uğrar.

a) Şişme

b) Deformasyon

c) Bükme

Zımba kalıbının plastik deformasyonuna neden olan ana nedenler şunlardır:

- Bu ekstrüzyon kuvveti çok büyüktür ve zımba kalıbı malzemesinin akma dayanımını aşar.

- Zımba kalıbının mukavemeti ve sertliği çok düşük.

- İşlenmemiş malzemenin sertliği çok yüksek.

- İşlenmemiş parçanın hacmi çok büyüktür ve fazla malzeme elimine edilemez.

- Zımba kalıbı malzemesi seçimi uygun değildir.

Zımba kalıbının bükülmesini ve deforme olmasını önlemek için, su verme ve temperlemeden sonra 61HRC'nin üzerinde bir sertliğe sahip, iyi ısı sertliğine ve yüksek basınç dayanımına sahip yüksek hızlı takım çeliğinden yapılmalıdır. İşlenmemiş parçanın hassasiyeti iyileştirilmeli, işlenmemiş parçanın iki ucu paralel hale getirilmeli ve işlenmemiş parçanın sertliği 110HBW'nin altında olacak şekilde kontrol edilmelidir.

Buna ek olarak, ekstrüzyon sırasında zımba ve kalıbın eş eksenli olmasını sağlamak için kalıbın kılavuz doğruluğu ve montaj doğruluğu geliştirilmelidir.

Kırılma

Kırılma, zımba kalıbının ömrünü doğrudan etkileyen en zarar verici arıza şeklidir. Bir zımba kalıbının kırılması genellikle çok küçük bir çentik veya çizikten başlar, dairesel bir çatlak oluşturmak için kademeli olarak genişler ve ciddi durumlarda çatlama ve ani kırılma meydana gelir. Çatlak oluşumunun ana nedenleri tekrarlanan alternatif stres ve periyodik sıcaklık değişimleridir.

Soğuk ekstrüzyon işlemi sırasında, kısa sürede büyük miktarda ısı üretilerek kalıbın sıcaklığı yükseltilir ve her ekstrüzyon bir ısı ve soğuk döngüsüdür. Bu dönüşümlü ısı ve soğuk altında, kalıp yüzeyindeki gerilim pozitif ve negatif olarak değişerek termal yorulma çatlaklarının oluşmasına neden olur. Bu nedenle, yorulma, zımba kalıbının çatlamasının ana nedenlerinden biridir.

Ek olarak, eksantrik yüklere maruz kaldığında, dolgu ile düz parçanın birleştiği yerde, yani kesitin veya şeklin değiştiği yerde genellikle çatlaklar meydana gelir ve hatta kırılma meydana gelebilir. Özellikle bu geçiş kısımlarındaki filetolar çok küçük olduğunda veya düzgün bir şekilde bağlanmadığında, çatlama daha şiddetli hale gelir.

Bunun nedeni, bu parçaların gerilim yoğunlaşma alanları ve çatlak oluşumunun kaynağı olmasıdır. Bu nedenle, bu parçaların uygun filetolarla tasarlanması, düzgün bağlantı sağlamak için dikkatlice işlenmesi ve parlatılması ve gerilim yoğunlaşmasından kaçınılması, çatlak oluşumunu önlemenin etkili yollarıdır.

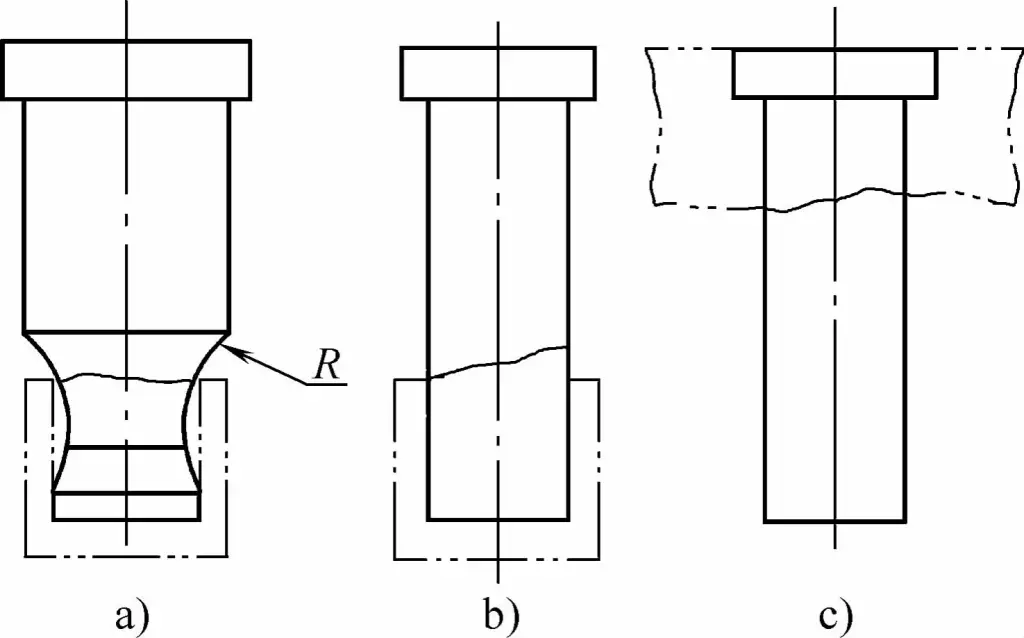

Zımba kalıbının kırıkları, yıkıcı yapılarına ve kırılma bölgesinin şekline bağlı olarak enine çatlaklar, boyuna çatlaklar ve radyal çatlaklar olarak ayrılır. Enine çatlaklar için iki durum vardır, biri Şekil 9-4'te gösterildiği gibi kırılmadır. Çoğu kırılma geçiş yerinde ve bazen ekstrüzyon parçasının çalışma kısmında ve zımba kalıbının sabit bağlantı kısmında meydana gelir.

a) Geçiş Alanındaki Çatlak

b) Ekstrüde Parçanın Kenarında Çatlak

c) Dışbükey Kalıp Montaj Plakası Alanında Çatlak

Kırılma esas olarak eksantrik yüklerin neden olduğu eğilme geriliminden kaynaklanır ve gerilim yoğunlaşmasından daha az etkilenir. Fincan şeklindeki parçaların dolaylı ekstrüzyonu durumunda, zımba kalıbının R filetosu dolaylı ekstrüzyonu aşırı derecede kısıtlarsa, burada enine çatlaklar meydana gelecektir.

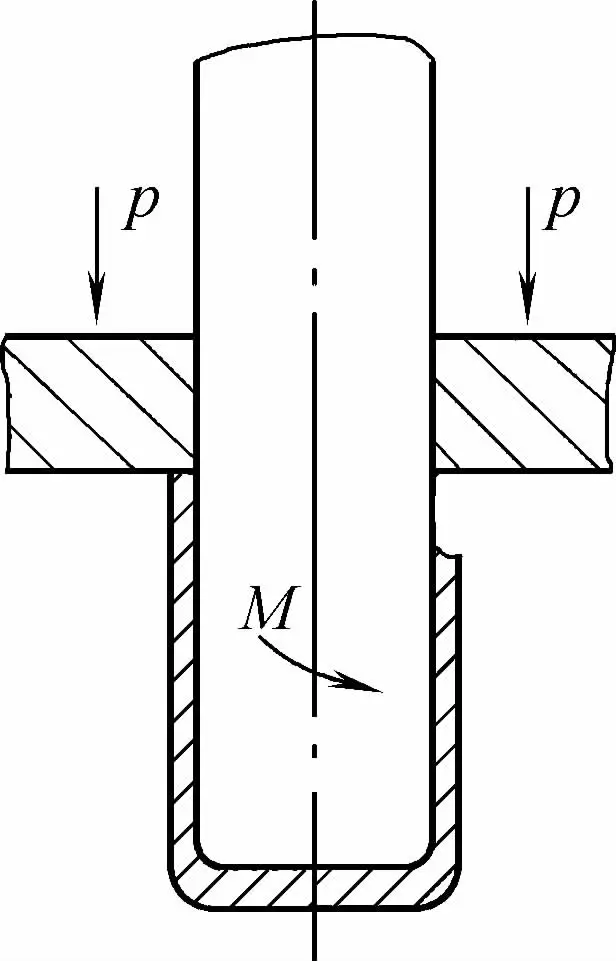

Dolaylı ekstrüzyon parçasının ağız kısmı eğriyse, yani bir tarafı yüksek ve bir tarafı alçaksa, geri çekme sırasında yanal kuvvetin neden olduğu bükülme momenti genellikle Şekil 9-5'te gösterildiği gibi zımba kalıbının kırılmasına neden olur. Diğer kırılma türü olan çekme kırılması, çoğunlukla yağlama koşulları kötüleştiğinde kesitin değiştiği kısımda meydana gelir.

Çekme kırılmasının ana özelliği düz kırılma yüzeyidir. Yağlama koşullarının iyileştirilmesi ve sürtünmenin azaltılması, zımba kalıbının çekme kırılmasını önlemek için etkili önlemlerdir.

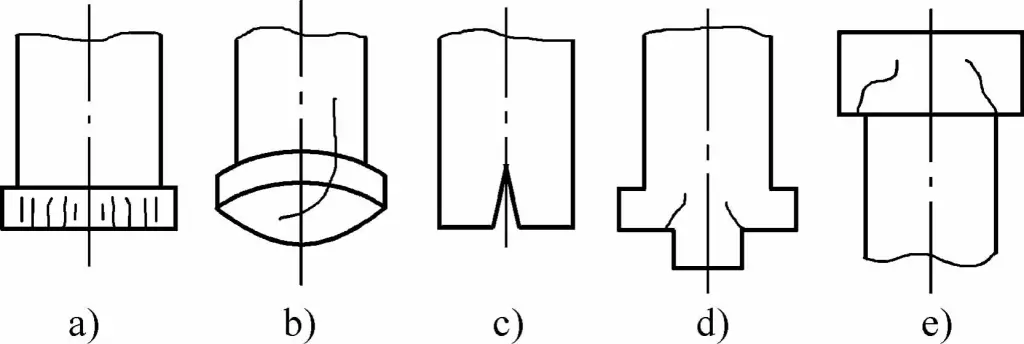

Boylamasına çatlakların yaygın biçimleri Şekil 9-6'da gösterilmektedir. Şekil 9-6a'da gösterilen boylamasına çatlak, çalışma halkası kayışının çevresinde meydana gelir. Bu, periyodik, sıcak ve soğuk alternatif gerilimin neden olduğu yorulma niteliğinde bir çatlaktır ve aynı zamanda işlenmemiş parçanın zayıf yağlanması ve zımba kalıbının yetersiz sertliği ile de ilgilidir.

a) Yorulma Çatlağı

b) Boylamasına Bölünme

c) Merkezi Bölünme

d), e) Köşe Çatlağı

Bu küçük boylamasına çatlakların oluşumunu azaltmak için, öncelikle mükemmel tokluğa sahip yüksek hızlı çelik malzeme seçilmeli ve yüzeyin aşınma direncini ve yorulma direncini artırmak için nitrokarbürleme işlemi uygulanmalıdır.

İkinci olarak, uygun tanecikliliğe sahip bir taşlama taşı seçilmeli ve taşlama sırasında besleme miktarı sıkı bir şekilde kontrol edilmelidir. Taşlamadan sonra parlatma yapılmalıdır. Aynı zamanda, yağlama kalitesinin iyileştirilmesi, sürtünmenin azaltılması ve zımba kalıbının yüzey sertliğinin 61HRC'nin üzerine çıkarılması da yardımcı olabilir.

Şekil 9-6b ve 9-6c'de gösterildiği gibi, çalışma ucu yüzeyinden yukarı doğru gelişen boylamasına çatlaklar ve merkezi yarıklar çoğunlukla düzensiz karbür dağılımı ve aşırı malzeme ayrışması gibi malzeme kusurlarından kaynaklanır. Bunun nedeni, düzensiz karbür dağılımının çeliğin kırılganlığını artırması ve mukavemetini azaltmasıdır. Dövme sırasında malzeme ayrışması genellikle Seviye 3'ün altında olacak şekilde kontrol edilir.

Bu, küçük çaplı çubuklar için başarılabilir. Büyük çaplı çubuklar için, sıkı çapraz dövme işlemleriyle aşırı karbür ayrışmasını ortadan kaldırmak gerekir. Şekil 9-6d ve 9-6e'de gösterilen köşe çatlakları, bağlantı parçalarındaki çok küçük dolgulardan veya düzgün olmayan bağlantılardan kaynaklanır.

Bu nedenle, bağlantı parçalarının filetolarla tasarlanması, düzgün geçişler sağlamak ve gerilim yoğunlaşması olmaması için dikkatli işleme ve parlatma, köşe çatlamasını önlemek için etkili önlemlerdir.

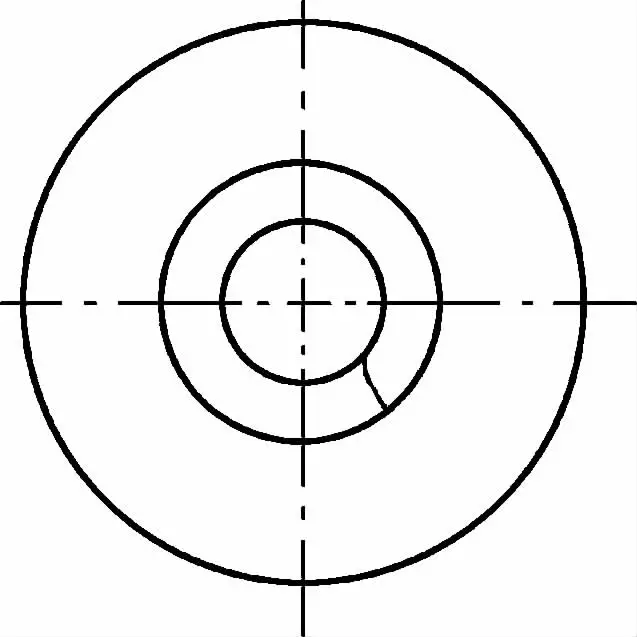

Dışbükey kalıbın çalışma uç yüzünde ve kuyruk uç yüzünde radyal olarak meydana gelen çatlaklar Şekil 9-7'de gösterilmiştir. Dışbükey kalıbın çalışma filetosunda meydana gelen çatlaklar yüzeysel küçük çatlaklardır. Bu çatlaklar genellikle çok küçük bir aşınma, çizik veya metal yapışma çekme yaralanmasından başlar ve son derece ince çizgilerden mikro çatlaklara doğru giderek genişler.

a) Çalışma yarıçapında çatlaklar

b) Çalışma ucu yüzeyinde çatlaklar

c) Kuyruk ucu yüzeyinde çatlaklar

Bu nedenle, metal yapışmasını önlemek için yüksek kaliteli yağlayıcılar kullanarak yüzey pürüzlülüğünü azaltmak ve iç köşe alanının sertliğini artırmak, bu tür çatlakları önleyebilir. Dışbükey kalıbın çalışma ucu yüzündeki ağ çatlakları, ekstrüzyon sırasındaki termal etki nedeniyle termal yorgunluktan kaynaklanır.

Bazen, taşlama miktarı çok büyük ve ilerleme hızı çok hızlı olduğunda, yüzeyin aşırı ısınmasından kaynaklanan kaplumbağa çatlakları da ekstrüzyon sırasında ağ çatlaklarına dönüşebilir. Bu nedenle, şekillendirme uç yüzeyini taşlarken, kaba taneli bir taşlama taşı kullanılmalıdır.

Bitmiş ürüne yakın, taşlama miktarı her seferinde az olmalı ve temperleme işlemi, nitrokarbürleme, krom kaplama ve diğer yüzey işlemleri kontrol edilmelidir. Dışbükey kalıbın kuyruk ucu yüzünde, bazen Şekil 9-7c'de gösterildiği gibi ağ çatlaklarına benzer uç çatlakları meydana gelir.

Bu yüzey ağı, uzunlamasına gelişen çatlama fenomeni, düz olmayan uç yüzler, düz olmayan malzeme veya düz olmayan dışbükey kalıp pedleri, merkez çökme deformasyonu ve zayıf uç yüz temasından kaynaklanır. Bu nedenle, dışbükey kalıbın kuyruk uç yüzü düz, çalışma uç yüzüne paralel olmalı ve sertliğini artırmak ve deformasyonu önlemek için yeterli kalınlık ve mukavemete sahip dışbükey kalıp pedleri kullanılmalıdır.

Dışbükey kalıp bükülmesi, kırılma ve çatlak hasarının nedenleri ve önleyici tedbirler Tablo 9-3'te gösterilmektedir.

Tablo 9-3: Dışbükey Kalıplarda Eğilme, Kırılma ve Çatlama Hasarlarının Nedenleri ve Önleyici Tedbirler

| Hasar Şekilleri | Ana Özellikler | Oluşum Nedenleri | Önleyici Tedbirler | |

| Enine Çatlaklar | Kırılma | 1)Kırılma yüzeyi eğimlidir. 2)Kırılma noktasında gözle görülür yırtık çizgileri var. 3)Kırılma geçiş alanında meydana gelir. 4) Aniden olur. | 1) İşlenmemiş parçanın düz olmayan uç yüzü, ekstrüzyon sırasında yanal bir kuvvet oluşturarak dışbükey kalıbın bükülmesine ve kırılmasına neden olur. 2) İşlenmemiş parça ile kalıp boşluğu arasındaki büyük boşluk, ekstrüzyon sırasında eşit olmayan metal akışına neden olarak dışbükey kalıbın dengesiz bir eksantrik yük altında kırılmasına neden olur. 3) Dışbükey kalıp merkezin dışında veya eğik olarak monte edilmiştir ve içbükey kalıpla aynı hizada değildir. 4) Dışbükey kalıbın geçiş alanı çok küçük bir fileto yarıçapına sahiptir veya düzgün bir şekilde bağlanmamıştır, bu da stres konsantrasyonuna yol açar ve kalıbı kırar. 5) Dışbükey kalıbın geçiş alanında bıçak izleri, taşlama izleri, çizikler ve su verme çatlakları vardır. 6) Dışbükey kalıp uzamıştır ve çalışma parçasının uzunluk/çap oranı çok büyüktür. 7) Yanlış kalıp malzemesi seçimi ve yüksek ısıl işlem sertliği, yetersiz temperleme nedeniyle kırılganlığı artırır. 8) Ekipman hassasiyeti zayıftır ve sertlik düşüktür. | 1) İşlenmemiş parçanın hassasiyetini artırmak için şekillendirme sürecini artırın. 2) İşlenmemiş parça ile kalıp boşluğu arasındaki boşluğu 0,1 mm içinde olacak şekilde kontrol edin. 3) Etkili kılavuzluk yöntemlerini benimseyerek montaj hassasiyetini artırın. 4) İç köşe yarıçapını uygun şekilde artırın ve yüzey pürüzlülüğü Ra 0,4μm'ye eşit veya daha az olana kadar işlemeden sonra cilalayın. 5) İşlemeyi bitirin ve işleme izlerini ve çizikleri gidermek için cilalayın. 6) Dışbükey kalıbın uzunluğunu mümkün olduğunca kısaltın, özellikle de çalışma parçasının etkin uzunluğunun çapına oranı 4'ün altında kontrol edilmelidir. 7) Dışbükey kalıbı yapmak için mükemmel tokluğa sahip yüksek hızlı çelik seçin, dışbükey kalıbın tokluğunu artırmak için yeterli temperleme ile düşük sıcaklıkta su verme işlemini benimseyin. 8) Yüksek hassasiyetli, yüksek sertlikte, büyük tonajlı özel bir ekstrüzyon makinesi kullanın. |

| Çekme Kırılması | 1) Kırılma yüzeyi düzdür. 2) Kırık, gri dökme demir görünümünü andırır ve parlak bir yüzeye sahiptir. 3) Kırılma, kesitin geçiş alanında yer almaktadır. | 1) Yarıçap ve düz çizginin birleştiği yerde kaba takım izleri ve keskin doğrusal çizikler vardır. Tekrarlanan eylem nedeniyle yorulma çatlakları oluşur ve dairesel çatlaklara dönüşerek sonunda kırılmaya neden olur. 2) Zımba aşırı basınca maruz kalır. 3) Zımba malzemesinin basınç dayanımı yetersizdir. 4) Kötü yağlama aşırı sürtünmeye neden olarak malzeme kaldırma sırasında zımbanın kırılmasına yol açar. | 1) Takım izlerini, kesme izlerini ve çizikleri gidermek için titiz bir işleme gerçekleştirin. 2) Zımbanın basınç dayanımını ve yük taşıma kapasitesini artırmak için yüksek kaliteli malzemeleri tercih edin. 3) Sürtünmeyi azaltmak için üstün yağlayıcılar kullanın. | |

| Boylamasına çatlak. | Mikro çatlaklar | 1) Çalışma bandının silindirik yüzeyinde. 2) Yüzey tabakasında bulunur. 3) Küçük ve iyi. | 1) Zımba çalışma bandının yüzeyi pürüzsüz değil, pürüzlü ve çizik. 2) Zımbanın yüzey sertliği yetersizdir. 3) Zımbanın aşırı ısınması yüzey yumuşamasına neden olur. 4) Kötü yağlama, yüksek yüzey sürtünmesine neden olarak metalin zımbaya yapışmasına ve yüzeyini çizmesine neden olur. | 1) Taşlama sırasında, uygun tanecikli bir taşlama taşı kullanın ve aşırı ısınmadan kaynaklanan mikro çatlakları önlemek için besleme miktarını kontrol edin. 2) Yüzey pürüzlülüğü Ra ≤ 0,4μm olana kadar hassas işleme ve parlatma gerçekleştirin. 3) Zımbayı yapmak için mükemmel ısı sertliğine sahip yüksek hız çeliği kullanın ve su verdikten sonra 61 HRC'nin üzerinde bir sertlik sağlayın. 4) Üstün yağlayıcılar kullanın. |

| Boylamasına Çatlama | 1) Eksenel yön boyunca. 2) Merkezi konumda bulunur. 3) Belirgin çatlama. | 1) Malzemenin ciddi şekilde ayrışması. 2) Karbürlerin eşit olmayan dağılımı. 3) Aşırı kalıntı östenit. | 1) Tek tip bileşime sahip yüksek kaliteli malzemeleri tercih edin. 2) Karbür ayrışmasını 3'ün altında bir seviyeyle sınırlandıran dövme işlemlerini benimseyin. 3) Kalıntı östeniti stabilize etmek için kriyojenik işlem uygulayın. | |

| Radyal çatlak | Mikro çatlaklar | 1) Çalışma ucu yüzü. 2) Fileto yarıçapında. | 1) Kalıp yüzeyinin yumuşamasına yol açan ısı yorgunluğu. 2) Büyük taşlama payı ve hızlı ilerleme hızı, yüzeyin aşırı ısınması nedeniyle mikro çatlaklara yol açar. 3) Isıl işlem sırasında yüzey dekarbürizasyonu. 4) Dışbükey kalıp yüzeyinin çizilmesine neden olan metal yapışması, çatlaklara uzanan doğrusal çizikler. | 1) Nitrokarbürleme işlemi uygulayın. 2) Kaba taneli taşlama taşları kullanın ve nihai boyutlara yaklaştıkça taşlama ilerleme hızını azaltın. 3) Isıl işlem sıcaklığını kontrol edin. 4) Dışbükey kalıbın yüzey pürüzlülüğünü azaltın, sertliğini artırın ve Ra ≤ 0,4μm yüzey pürüzlülüğüne kadar parlatarak işleme sürecini iyileştirin. |

| Merkez çatlıyor. | 1) Kuyruk ucu yüzünde. 2) Merkezden radyal olarak yayılır. | 1) Malzeme yapısı düzensizdir ve ciddi karbür ayrışması vardır. 2) Dışbükey kalıbın kuyruk ucu yüzü düzensizdir ve dengesiz gerilime yol açar. 3) Dışbükey kalıp pedi incedir ve küçük bir destek alanı vardır. 4) Dışbükey kalıp pedi çöker ve deforme olarak kalıp kuyruk ucunun orta kısmının desteksiz kalmasına neden olur. | 1) Karbür ayrışmasını seviye 3'ün altında tutmak için dövme işlemini kullanın. 2) Zımbanın kuyruk ucu düz olmalıdır; tepe deliği bulunmasına izin verilmez. 3) Destek alanını genişletmek için destek plakasının kalınlığını artırın. 4) Destek plakasının düzenli olarak kontrol edilmesi ve deforme olması halinde yeniden taşlanması veya değiştirilmesi gerekir. | |

Hasar

Zımbanın çalışan kısmında flanşlama ve soyulma gibi lokal hasarlar meydana gelebilir. Parçalanma ve toz haline gelme hasarları ise toplam hasar şekilleridir. Ani ve oldukça yıkıcıdırlar. Metal yapışması ve galling, kalıp yapışması olaylarının en yaygın türleridir. Kalıp yapışması, zımbanın çalışma yüzeyini kolayca çizerek ekstrüde parçaların kalitesini etkileyebilir.

Kalıp yapışması şiddetli olduğunda, malzemeyi boşaltmak zorlaşır, çalışma koşulları kötüleşir ve ekstrüzyon işlemi normal şekilde ilerleyemez. Bu üç hasar türünün nedenleri ve önleme tedbirleri Tablo 9-4'te gösterilmektedir.

Tablo 9-4: Punch Hasarının Nedenleri ve Önleyici Tedbirler

| Hasar Türleri | Temel Özellikler | Oluşum Nedenleri | Önleyici Tedbirler |

| Flanşlama | 1) Kenar kıvrılması 2) Kenar kusuru | 1) Uygunsuz malzeme seçimi 2) Makul olmayan ısıl işlem süreci 3) Yumuşamaya yol açan kenar aşırı ısınması 4) Kenarlarda mikro çatlaklar | 1) Minimum ayrışmaya sahip malzemeler seçin. 2) Kesme kenarının kırılganlığının artmasını önlemek için çoklu temperleme işlemleri uygulayın. 3) Taşlama işlemleri sırasında, kesici kenarın aşırı ısınmasını veya yanmasını önleyin. |

| Peeling | 1) Yerel çöküş ve parça kaybı 2) Pul benzeri | 1) Malzemede karbürlerin birikmesi ve ağ benzeri bir yapı oluşturması 2) Yerel kusurlar içeren düzensiz malzeme yapısı 3) Aşırı kırılganlığa yol açan yanlış ısıl işlem 4) Taşlama sırasında lokal aşırı ısınma ve yanma | 1) Minimum karbür ayrışmasına ve homojen yapıya sahip yüksek kaliteli malzemeleri tercih edin. 2) Her biri tipik olarak 1,5 saatten fazla süren birden fazla temperleme işlemi uygulayın. 3) İri taneli taşlama taşları kullanın ve taşlama sırasında ilerleme hızını kontrol edin. |

| Paramparça | Toz haline getirme | 1) Zımba kalıbında aşırı sertliğe ve kırılganlığın artmasına neden olan yetersiz temperleme. 2) Zımba kalıbının basınç dayanımını aşan anlık basınç kuvveti. 3) Fazla malzemenin çıkarılmasında engel. 4) Takımların yanlış hizalanması, kalıp setinin merkezden sapmasına neden olur. 5) İki iş parçasını aynı anda yerleştirmek gibi operatör hatası. | 1) Zımba kalıbının sertliğini 63 HRC'nin altında tutmak için çoklu temperleme işlemleri uygulayın. 2) Zımba kalıbının imalatı için yüksek basınç dayanımına ve mükemmel tokluğa sahip malzemeler seçin. 3) Fazla malzemenin düzgün bir şekilde çıkarılmasını sağlamak için mümkün olduğunca kapalı kalıpla dövme işleminden kaçının. 4) Çalışma sırasında çok dikkatli olun, takım gevşekliği veya diğer anormallikleri sürekli kontrol edin. |

| Safra Yapışması | 1) Metal dökülmesinin oluşması 2) Yüzey çizikleri, düzgünsüzlük 3) Yüzeyde metal partiküllerin varlığı | 1) İş parçası temiz değil ve kirlilik içeriyor. 2) Kalıp pürüzsüz değildir ve düşük sertliğe sahiptir. 3) Kötü yağlama etkileri. | 1) İş parçası yüzeyi temiz olmalı, kirlilik, yabancı madde ve oksidasyon içermemelidir. 2) Kalıp boşluğunu Ra ≤ 0,4 µm yüzey pürüzlülüğüne kadar dikkatlice taşlayın ve parlatın. 3) Kalıp için yüksek mukavemetli, yüksek sertlikte çelik veya sert alaşımlar kullanın. 4) Mükemmel yağlama formülleri kullanın ve çalışma prosedürlerini iyileştirin. |

Kalıp Boşlukları için Hasar ve Önleyici Tedbirler

Soğuk ekstrüzyon kalıp boşlukları kalıp zımbaları kadar hasara eğilimli değildir. Kalıp boşluğu hasarının yaygın biçimleri arasında çatlama, uzunlamasına çatlaklar, enine çatlaklar ve genel aşınma yer alır.

Çatlama

Çatlama, erken kalıp hasarının yaygın bir şeklidir ve Şekil 9-8'de gösterildiği gibi esas olarak kesici uçlarda boylamasına çatlama olarak gözlemlenir. Kesici uçlardaki boylamasına çatlamanın başlıca nedenleri yetersiz ön gerilme veya kesici ucun et kalınlığının çok ince olması, aşırı yuvarlaklık hatası ve yetersiz mukavemettir.

Bunu önlemek için, kalıp boşluğu kesici uçlarının girişim miktarını ve kalınlığını yeterince artırmak çok önemlidir. Sert alaşımlı kesici uçlar kullanıldığında, dış çapın yuvarlaklık hatası 0,005 mm dahilinde kontrol edilmelidir.

Boyuna Çatlaklar

Şekil 9-9'da gösterildiği gibi, kalıp boşluğunun iç yüzeyinde çatlaklar meydana gelir. Başlangıçta bunlar çatlaklara veya ısı tutma çiziklerine benzemez. Ancak, işleme operasyonlarının sayısının artmasıyla birlikte, sayısız uzunlamasına çizik ortaya çıkar ve giderek sonunda soyulmaya yol açan bir çatlak ağına dönüşür.

Bu çatlaklar yorulma niteliğindedir ve özellikle yağlama koşulları kötüleştiğinde ve ön gerilme yetersiz olduğunda meydana gelme olasılığı yüksektir. Bu nedenle, yağlayıcıların kalitesinin iyileştirilmesi ve girişim miktarının uygun şekilde artırılması boylamasına çatlakların azaltılmasına yardımcı olabilir.

Kalıbın yüzey sertliğini artırmak için nitrokarbürleme işleminin kullanılması veya kalıp boşluğunun yapımında genel takım çeliği yerine sert alaşımların kullanılması, Şekil 9-9a'da gösterilen çatlakları tamamen ortadan kaldırabilir.

a) Boşluğun İç Yüzeyindeki Çatlaklar

b) Çalışma Kenarındaki Çatlaklar

1 - İlk Çizikler 2 - Çatlak Ağı 3 - Delaminasyon 4 - Boyuna Çatlaklar

Şekil 9-9b'de gösterilen uzunlamasına çatlaklar çalışma kenarı bandı konumunda meydana gelir ve ayrıca kalıp boşluğunun iç yüzeyinde toplanır. Belirli bir derinliğe sahip olmalarına rağmen, nüfuz etmezler ve esas olarak yüzey tabakasında yoğunlaşırlar.

Bu çatlaklar temel olarak işlenmemiş parça yüzeyinde zayıf yağlamaya neden olan, kalıp yapışmasına yol açan veya kalıp yüzeyinin yumuşamasından kaynaklanan kalıntı oksitlerin varlığından kaynaklanmaktadır. Bu nedenle, işlenmemiş parçanın temizliğini korumak, yağlama işleminin etkisini artırmak, kalıp boşluğunun sertliğini artırmak için nitrokarbürleme işlemi uygulamak veya kalıp boşluğu ekleri için sert alaşımlar kullanmak bu çatlakları etkili bir şekilde ortadan kaldırabilir.

Enine Çatlaklar

Şekil 9-10'da gösterildiği gibi iki yaygın enine çatlak türü vardır. Şekil 9-10a'da gösterilen kalıpta enine çatlaklar kesitin geçiş bölümünde meydana gelir. Geçiş alanındaki fileto yarıçapı uygun şekilde artırılırsa veya kalıp bu noktada yanal olarak iki parçaya ayrılırsa, bu çatlaklar ortadan kaldırılabilir.

a) Geçiş Yerindeki Çatlaklar

b) Kılavuz ve Şekillendirici Parçalar Arasındaki Sınırda Çatlaklar

Şekil 9-10b'de gösterilen enine çatlaklar, kalıbın kılavuz kısmı ile şekillendirme kısmı arasındaki sınırda, yani kalıbın tekrarlanan eylemlere maruz kalan kısımlarında meydana gelir. Ekstrüzyon işlemi sırasında, zımba tarafından kalıba uygulanan yük döngüsel olarak tekrarlanan bir yüktür, bu nedenle kalıbın radyal elastik deformasyonu da periyodik olarak dalgalanır.

Bu uzun süreli tekrarlama nedeniyle, ara yüzeyde enine çatlaklar ortaya çıkar. Açıkça görüldüğü üzere, çatlakların oluşumu doğrudan kalıbın aşırı deformasyonu ve yetersiz mukavemeti ile ve ayrıca geçme yüzeyinin temas durumu ile ilgilidir.

Bu nedenle, kesici ucun ve tüm kalıbın iç çapının dış çapına oranının artırılması, girişim miktarının uygun şekilde artırılması, geçme yüzeyinin düzgün temasının sağlanması veya çoklu pres ceketli bir kalıp kullanılması enine çatlakları ortadan kaldırabilir.

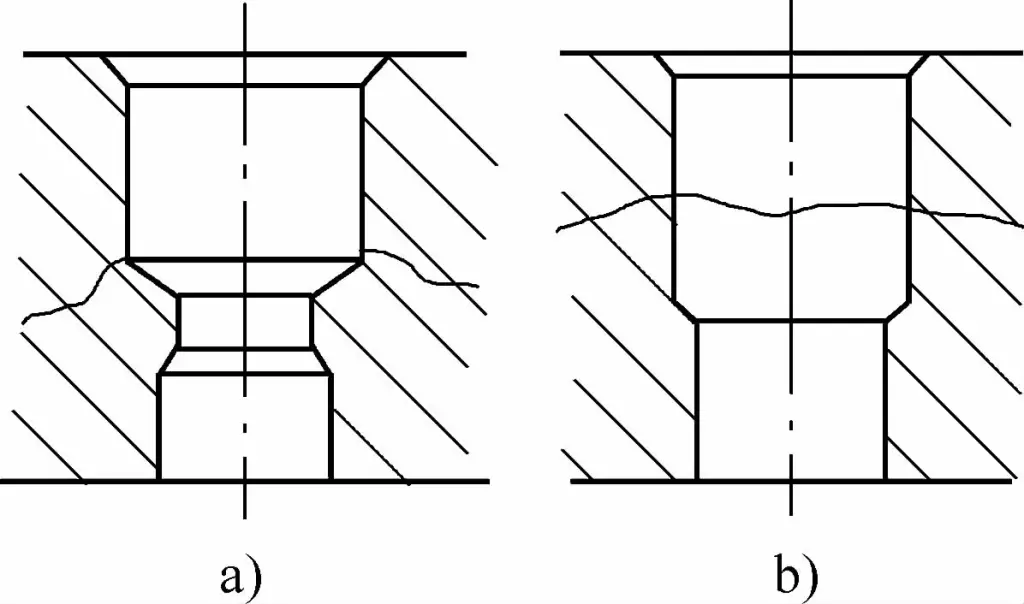

Hasar

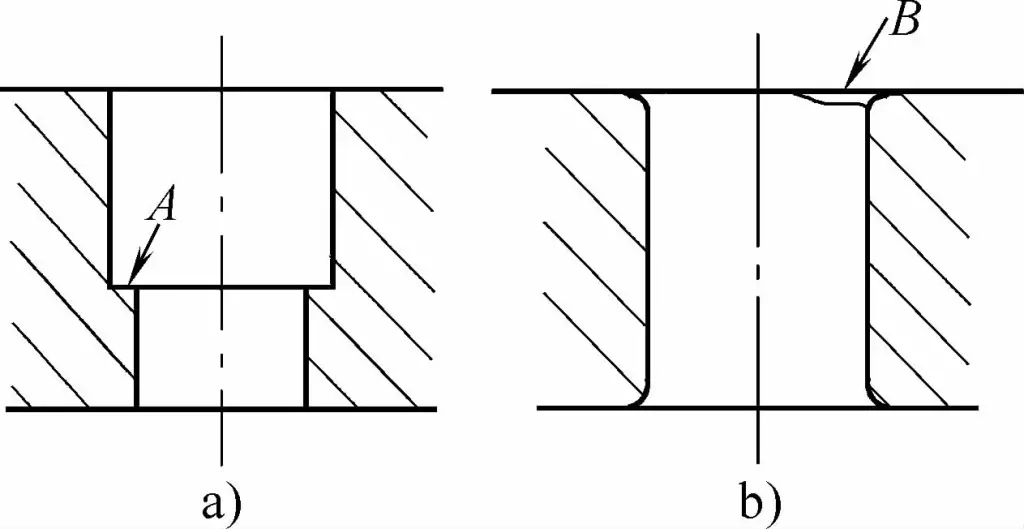

Şekil 9-11'de gösterildiği gibi, kalıp boşluğunda ve çalışma yüzeyinde meydana gelen köşe çökmesi A ve delaminasyon B, soğuk ekstrüzyon kalıplarında yaygın bir hasar şeklini temsil etmektedir. Bu tip delaminasyon hasarı genellikle çalışma bıçağının kenarlarında, kenar sırtında veya delik ağzında meydana gelir. Bunlar stres konsantrasyon alanlarıdır ve nispeten daha zayıftır.

a) Köşe çökmesi

b) Delaminasyon soyulması

Yanlış köşe yarıçapı seçimi veya zayıf malzeme tokluğu yerel delaminasyona yol açabilir. Yerel kusurlar veya yerel aşırı ısınma nedeniyle yumuşama olduğunda da metal soyulması meydana gelebilir. Bu nedenle, yüksek tokluğa sahip malzemeler kullanmak, uygun bir köşe yarıçapı seçmek ve kaliteli yağlayıcılar kullanmak, delaminasyon oluşumlarını önemli ölçüde azaltabilir ve önleyebilir.

Ön Gerilme Halkasında Hasar ve Önleyici Tedbirler

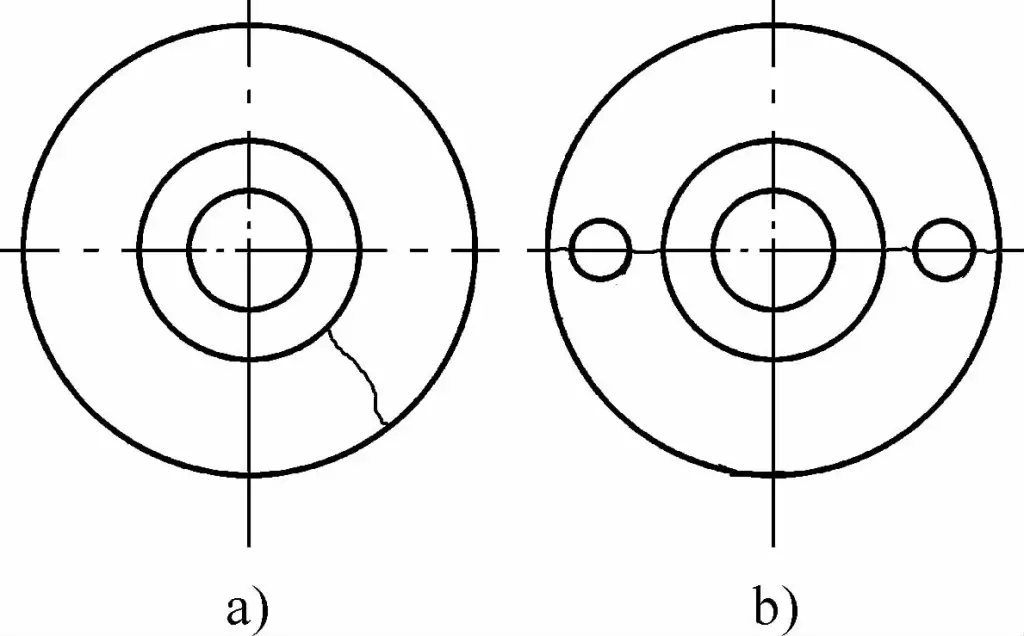

Bileşik kalıpta ön gerilme halkasının hasar şekilleri temel olarak boylamasına çatlama ve kalıcı deformasyonu içerir.

Boylamasına Çatlama

Şekil 9-12a'da ön gerilimli dış halkada iki tür boylamasına çatlama senaryosu gösterilmektedir: biri montajdan sonraki birkaç saat içinde meydana gelen doğal çatlama, diğeri ise birkaç, düzinelerce ve hatta yüzlerce parçanın ekstrüzyonundan sonra yük altında meydana gelen çatlamadır.

Bu çatlamanın ana nedeni, montajın ön girişiminin çok büyük olması, dış bileziğin iç yüzeyindeki ön gerilim tarafından üretilen gerilme geriliminin dış bilezik malzemesinin akma dayanımını aşmasına neden olması, yani ön gerilimli dış bileziğin aşırı gerilme gerilimine maruz kalması veya dış bileziğin kendisinin yetersiz mukavemeti veya aşırı sertliğinden kaynaklanmaktadır.

Tek bir ön gerilimli dış halkanın önceden sıkıldığı durumlarda, dış halkanın sertliği 50HRC'ye yakınsa, doğal çatlamaya neden olabilir, yani dış halkanın montajdan sonraki yerleştirme süresi boyunca kendi kendine aniden çatlama riski vardır, bu nedenle tek katmanlı dış halkanın sertliği 45HRC'nin altında kontrol edilmelidir.

Çift ön gerilimli dış bilezik kullanılması durumunda, dış bileziğin sertliği 40HRC'nin altındaysa, orta bilezik sertliği 50HRC olabilir. Bununla birlikte, montaj sırasında, dış bilezik ve orta bilezik ilk önce birlikte monte edilmezse, bu da tehlikelidir. Bu nedenle, dış halkanın çatlamasını önlemek için, dış halkanın girişim miktarı ve sertliği sıkı bir şekilde kontrol edilmeli ve montaj yöntemi makul olmalıdır.

Şekil 9-12b'de gösterildiği gibi, ön gerilim halkası üzerinde sabitleme için delikler açarken, bu delikler dış halkanın mukavemetini büyük ölçüde azaltacağından ve gerilim yoğunlaşmasına neden olacağından, ekstrüzyon sırasında delme yerinde genellikle çatlama meydana gelir, bu nedenle kalıbı sabitlemek için delikler veya ön gerilim halkası üzerinde başka delikler açmaktan kaçının.

(a) Dış Halkada Çatlama

(b) Sondaj Noktasında Çatlama

Kalıcı Deformasyon

Öngerilmeli halka için uygun olmayan malzeme seçimi, ısıl işlemden sonra düşük sertlik veya mukavemet veya montaj sırasında aşırı radyal basınçla sonuçlanan aşırı girişim nedeniyle kalıcı deformasyon meydana gelebilir.

Bu nedenle, üstün malzemeler kullanarak, sertliği ve mukavemeti artırmak için makul ısıl işlem süreçleri uygulayarak veya ön yüklemenin malzemenin akma mukavemetini aşmamasını sağlamak için öngerilmeli halkanın çapını ve girişimini en uygun şekilde seçerek, bu tür kalıcı deformasyon önlenebilir.

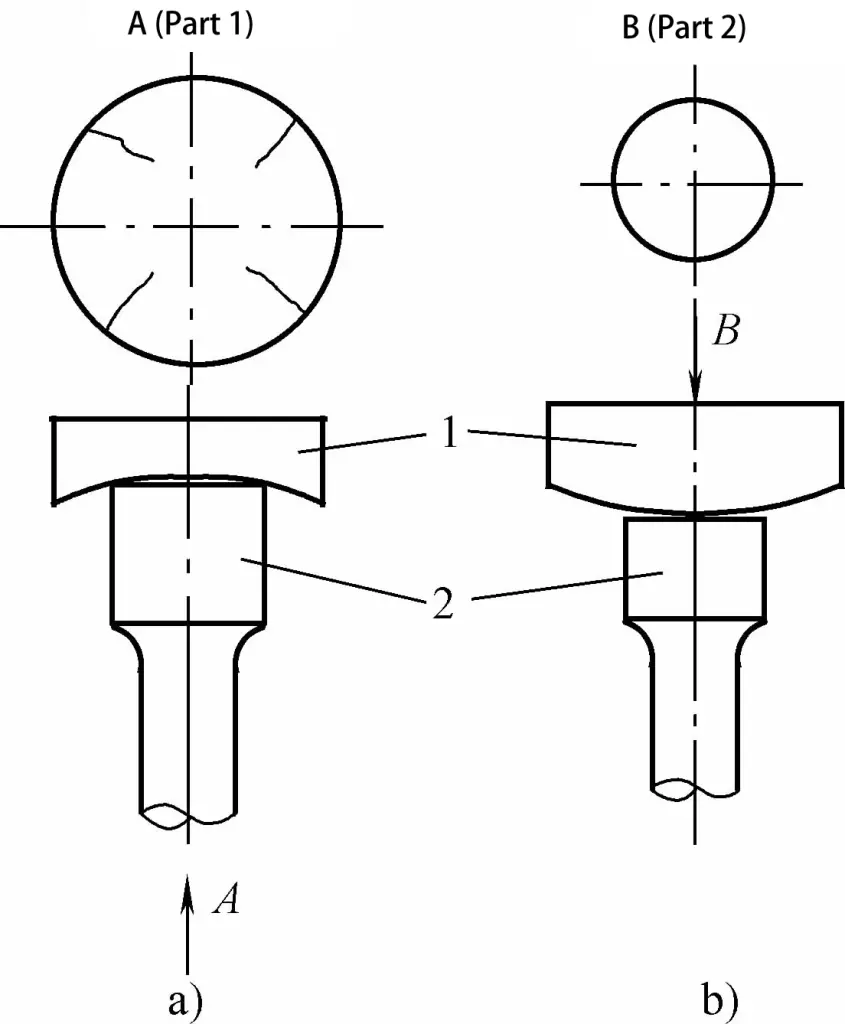

Baskı Plakasında Hasar ve Önleyici Tedbirler

Baskı plakasında çeşitli nedenlerden dolayı başlıca iki hasar şekli vardır: radyal çatlaklar ve kalıcı deformasyon.

Radyal Çatlaklar

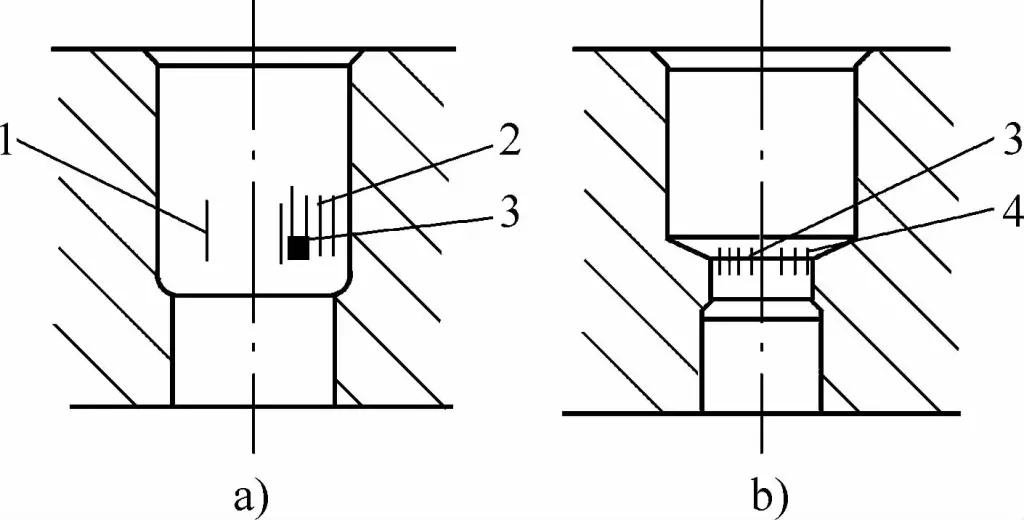

Radyal çatlaklar, Şekil 9-13'te gösterildiği gibi, baskı plakasının radyal yönü boyunca oluşan yayılan çatlakları ifade eder. Radyal çatlakların nedenleri şunları içerir:

① baskı plakasının zayıf malzemesi ve düşük sertlik;

② düz olmayan yatak yüzeyi (bkz. Şekil 9-13a) veya çok küçük kalıp çapı (bkz. Şekil 9-13b);

③ baskı plakası çok sayıda tekrarlanan elastik deformasyona uğrayarak yorulma çatlaklarına yol açar.

Bu çatlakları ortadan kaldırmak için önleyici tedbirler şunları içerir:

① baskı plakasının sertliğinin artırılması;

② baskı plakasının kalınlığının veya kalıp çapının artırılması;

③ mukavemetini artırmak için baskı plakasının dış tarafına bir takviye halkası eklenmesi;

④ işleme sırasında baskı plakasının üst ve alt düzlemlerinin paralelliğinin hiçbir düzensizlik olmadan sağlanması.

a) Girinti

b) Çıkıntı.

1 - Basınç Plakası

2 - Yumruk

Kalıcı Deformasyon

Baskı plakasının yatak yüzeyinin kalıcı deformasyonunun nedenleri şunlardır:

① baskı plakasının gücü yeterli değildir;

② aşırı birim ekstrüzyon kuvveti;

③ baskı plakasının yetersiz kalınlığı veya çok küçük kalıp çapı.

Bu tür kalıcı deformasyonlardan kaçınmak için önleyici tedbirler şunlardır:

① baskı plakasını yapmak için yüksek kaliteli malzemeler kullanmak;

② baskı plakasının sertliğini ve mukavemetini artırmak için makul bir ısıl işlem süreci benimsemek;

③ baskı plakasının sıkıştırma kapasitesini artırmak için baskı plakasının kalınlığını ve kalıp çapını artırmak;

④ dışbükey ve içbükey kalıplardan iletilen yüksek basıncı hafifletmek için çok katmanlı baskı plakaları kullanmak.