Soğuk Ekstrüzyonun Özü

Soğuk ekstrüzyon, metal malzemelerin plastik deformasyonu prensibinden yararlanır. Oda sıcaklığı koşulları altında, soğuk haldeki metal işlenmemiş parça, pres üzerine yerleştirilmiş kalıp boşluğuna yerleştirilir.

Önemli bir basınç ve belirli bir hız altında, metal işlenmemiş parça plastik akışa zorlanır. Bu sayede zımba ve kalıp arasındaki boşlukveya kalıp çıkışında, içi boş parçalar ekstrüde edilir veya işlenmemiş parçanın kesitinden daha küçük bir kesite sahip katı parçalar ekstrüde edilir.

Bu işlem, ekstrüde parçaların yüksek mekanik özelliklerini korurken istenen şekil ve boyutu elde edebilir. Soğuk ekstrüzyon, çipsiz veya minimum çipli parça işleme tekniklerinden biridir ve metal plastik işlemede gelişmiş bir yöntemdir.

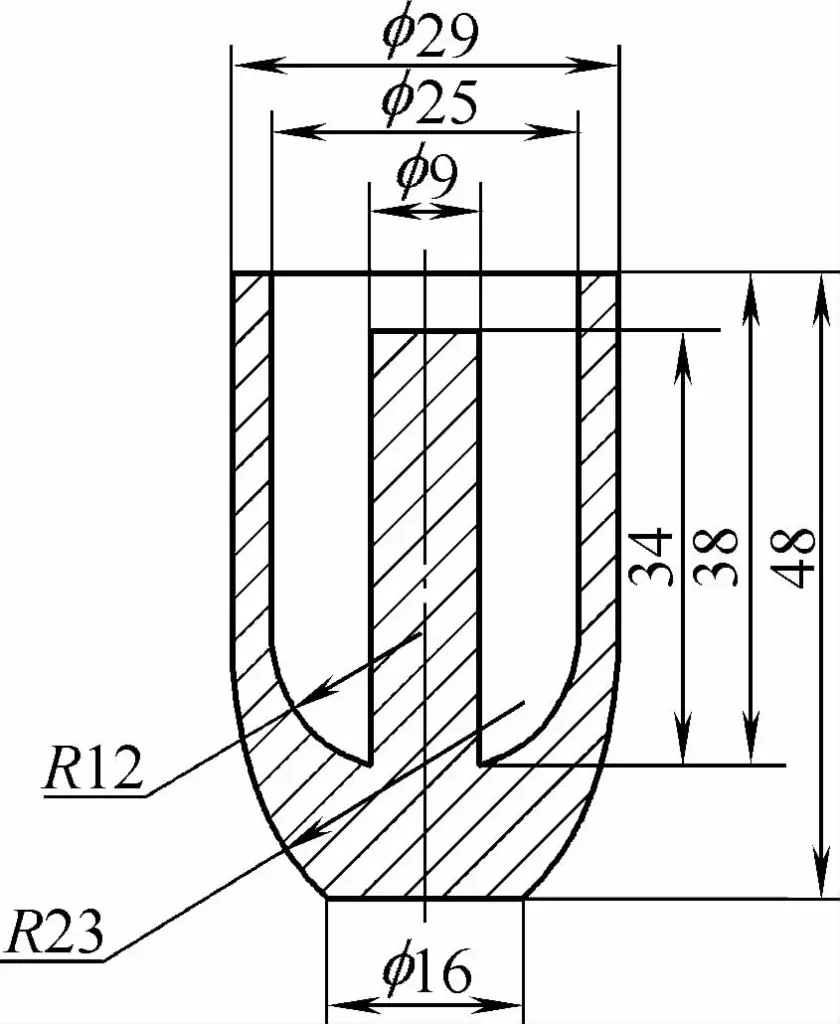

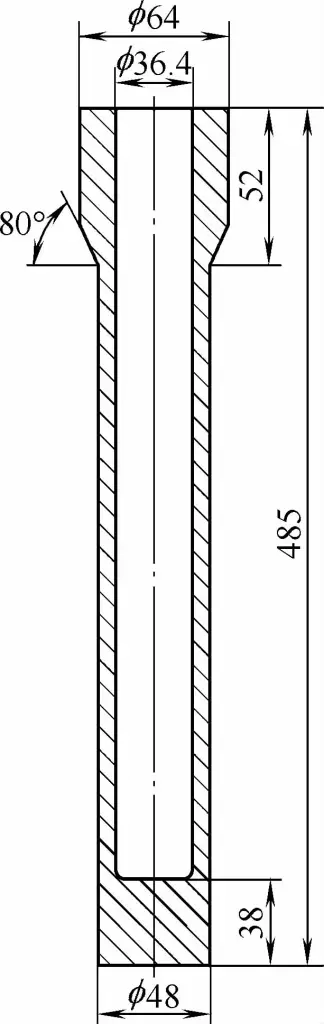

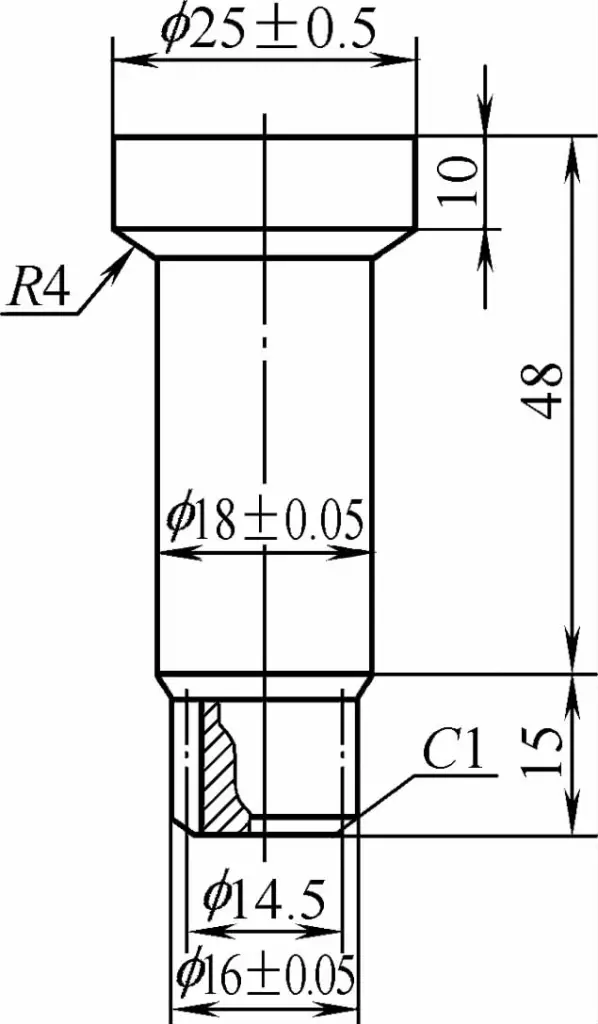

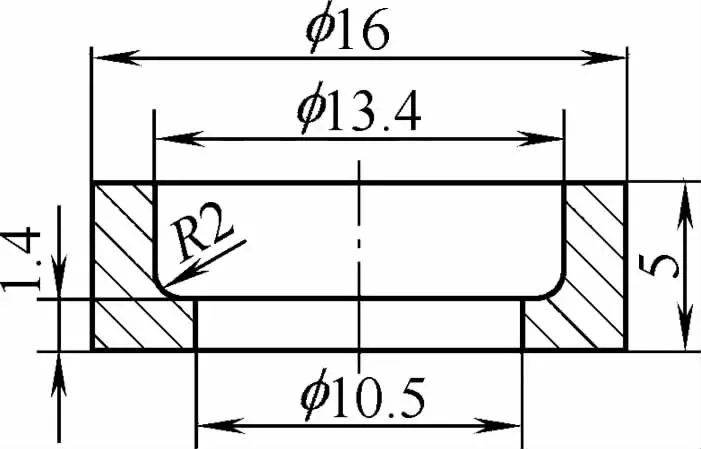

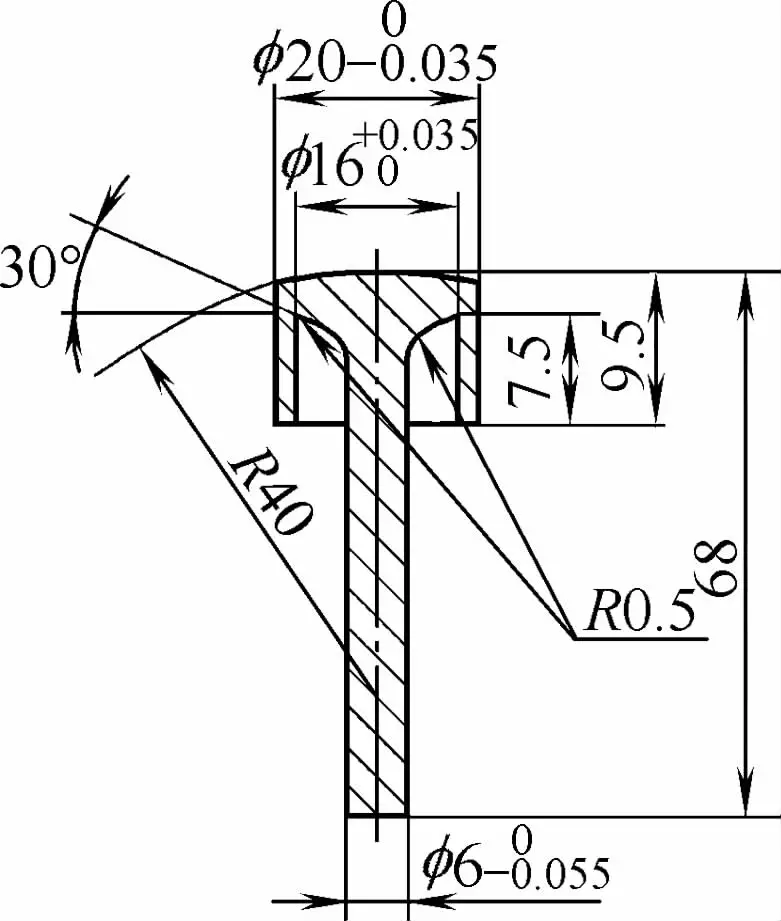

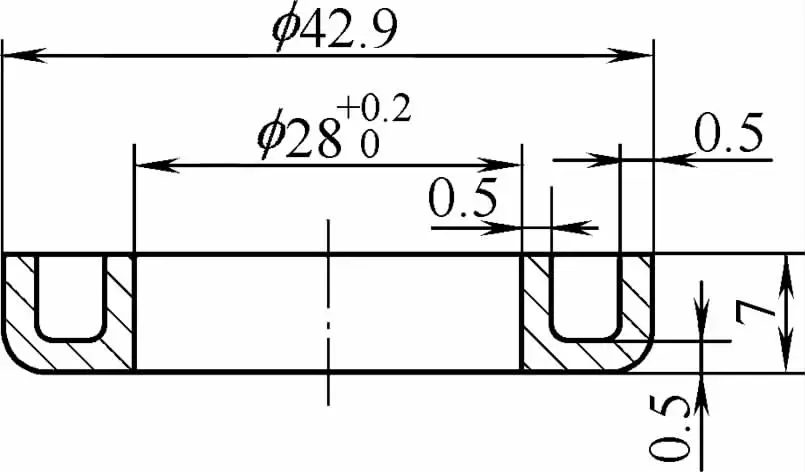

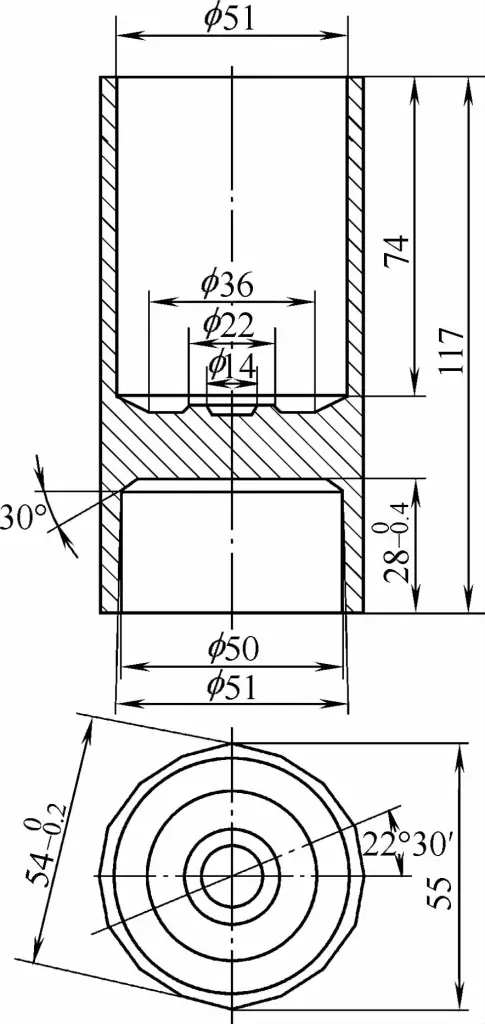

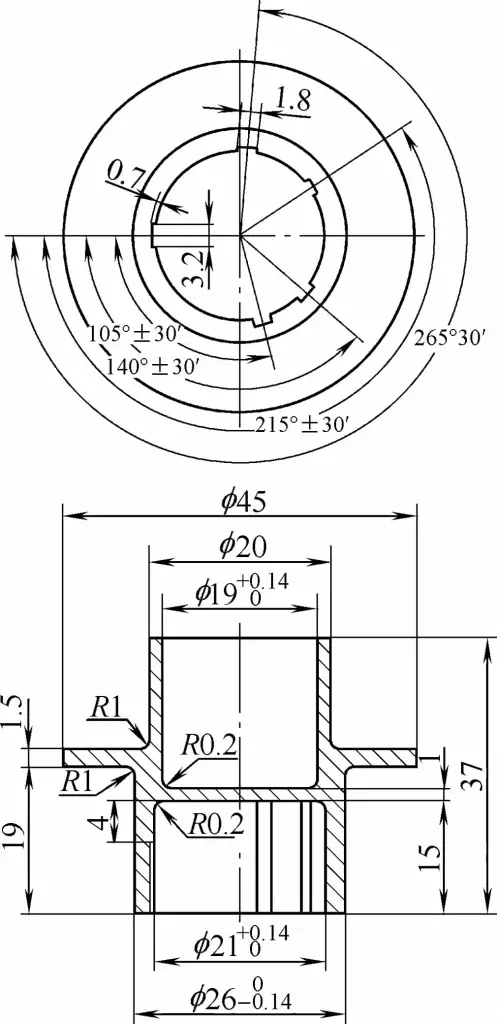

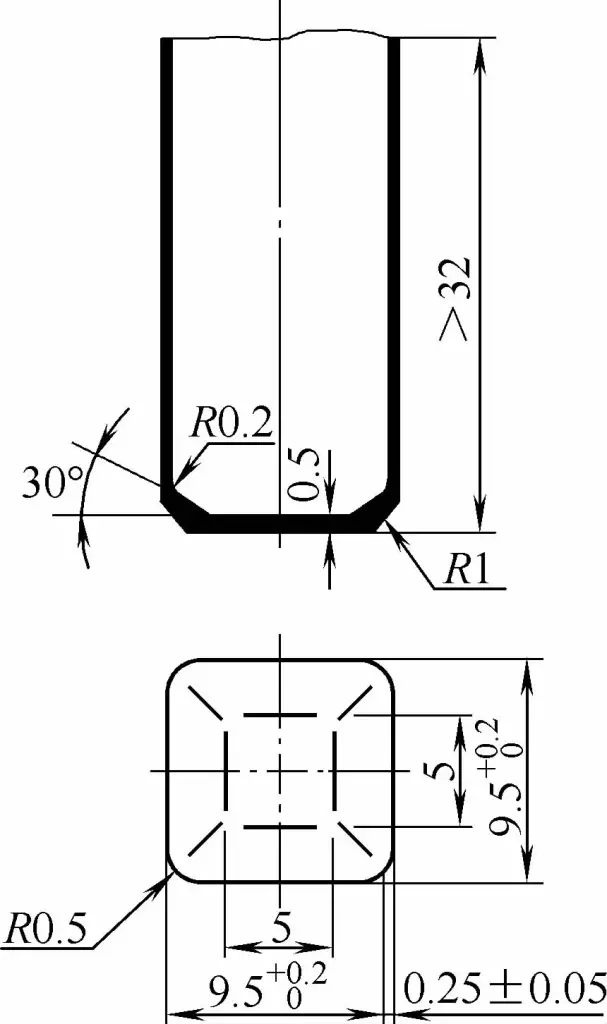

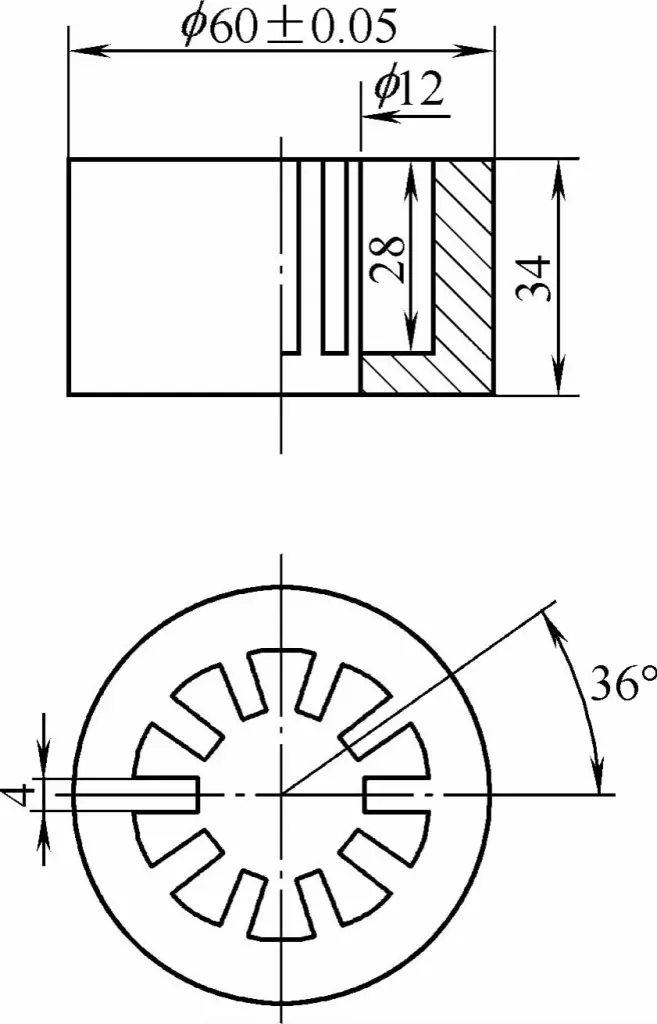

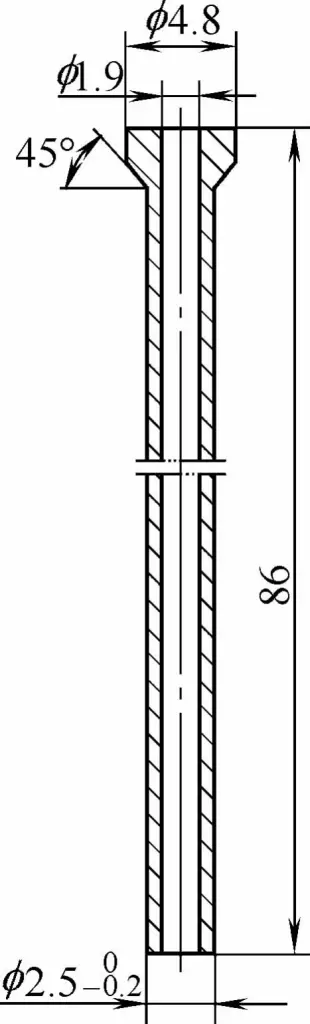

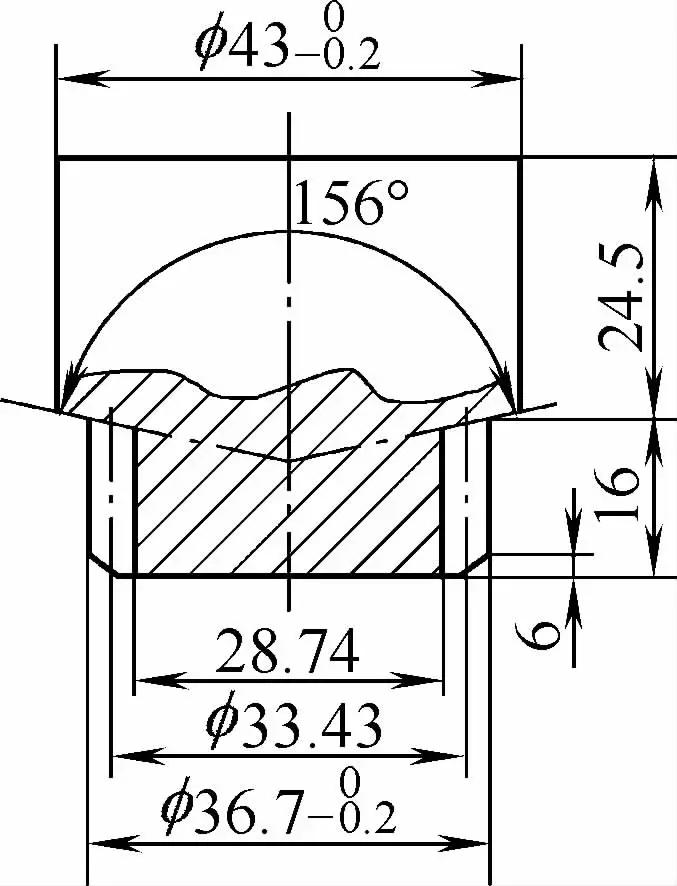

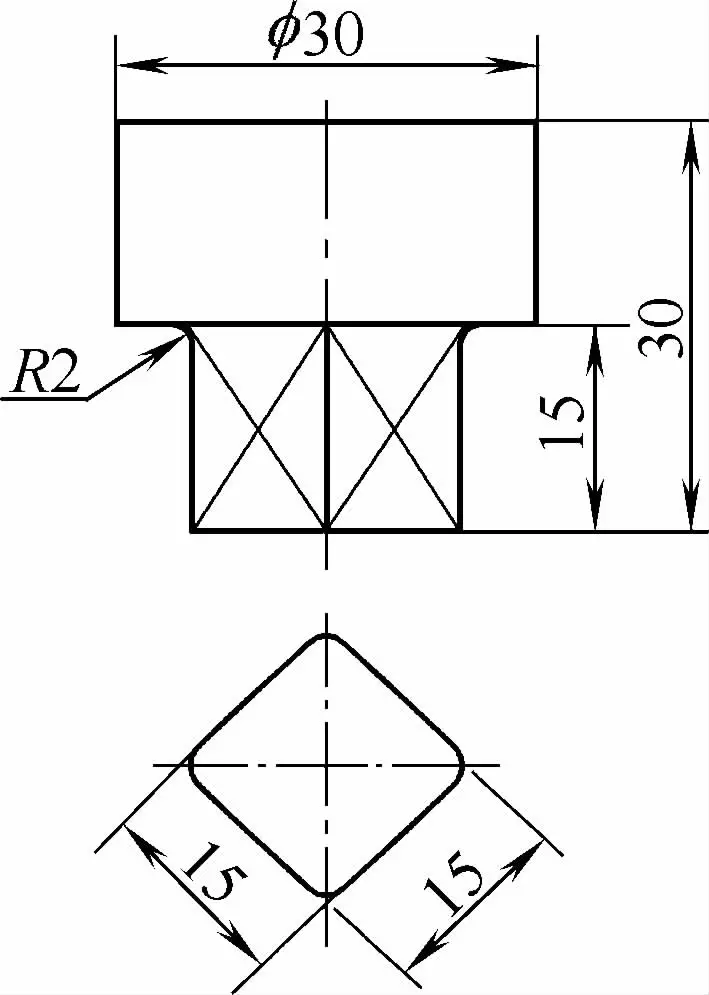

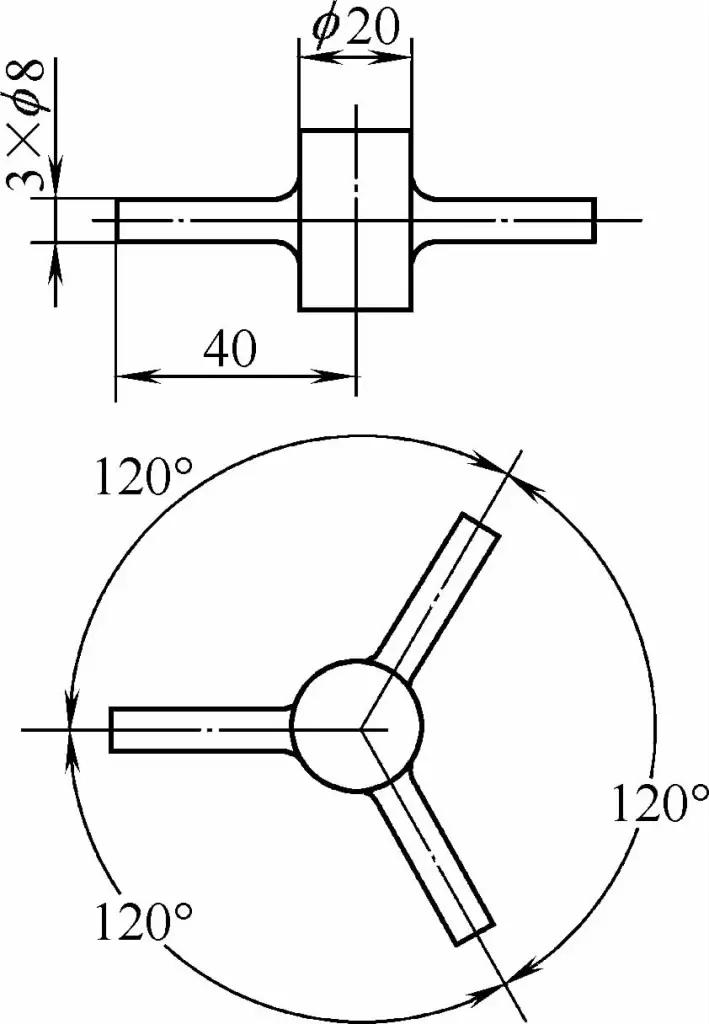

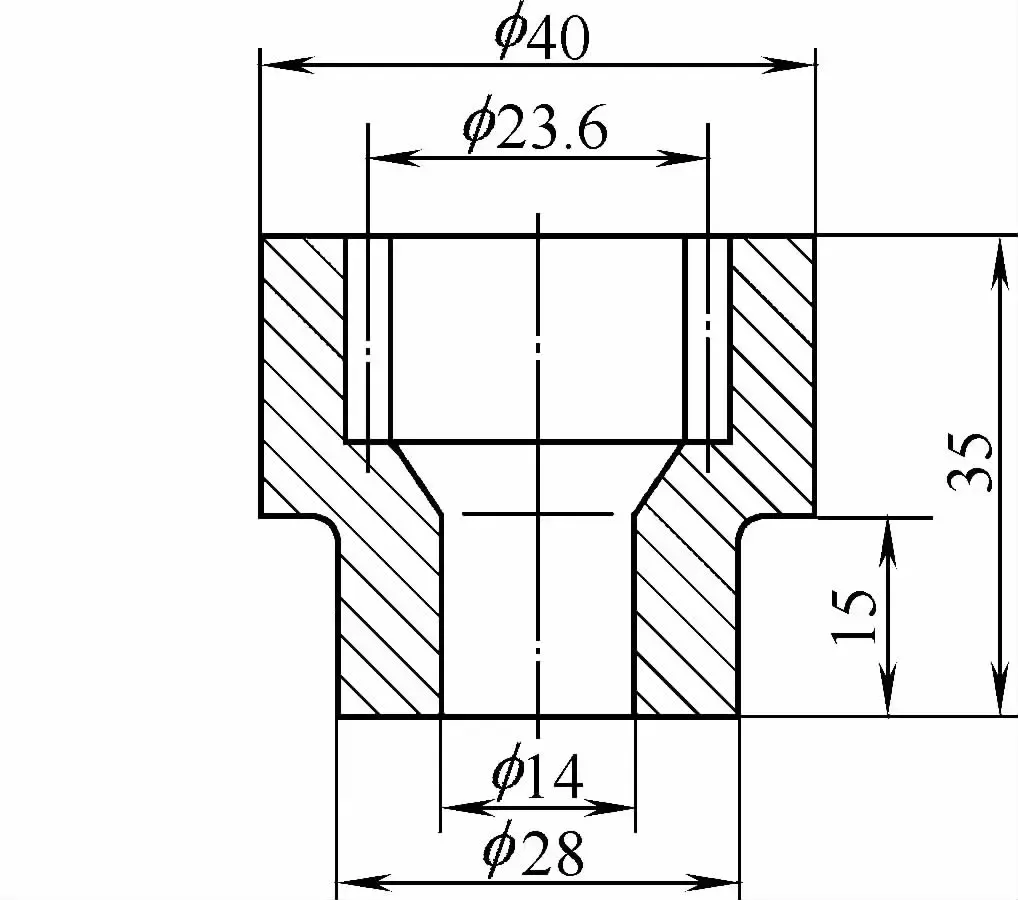

Şekil 1-1 ila 1-4'te gösterilen yaygın karbon çeliği dikiş makinesi mekik göbeği, düşük karbonlu çelik derin delikli silindir, orta karbonlu çelik çamaşır makinesi dişli mili ve karbon takım çeliği bağlantı kapağının tümü soğuk ekstrüzyonla üretilir.

Yukarıdaki ürün resimlerinden de görülebileceği gibi, soğuk ekstrüzyon metal akışını kontrol etmek için kalıba dayanır ve gerekli parçaları oluşturmak için yumuşatılmış metalin önemli bir hacim transferine dayanır. Bu nedenle, soğuk ekstrüzyon işleminin başarısı veya başarısızlığı kalıp yapısı tasarımı, kalıp malzemeleri ve işlenmemiş metalin tavlama işlemiyle yakından ilgilidir.

Soğuk ekstrüzyon, toplu metal parçaların üretiminde ve ayrıca çeşitli kalıp boşluklarının işlenmesinde kullanılabilir. Şekil 1-5 ila 1-13 saf alüminyum, paslanmaya karşı dayanıklı alüminyum, sert alüminyum, dövme alüminyum, saf bakır, oksijensiz bakır, pirinç, krom molibden çeliği ve rulman çeliğinden soğuk ekstrüzyonla üretilmiş parçaları göstermektedir.

Soğuk ekstrüzyon işleminde şekillendirme hızı aralığı geniştir. Kullanılan ekipman, özel soğuk ekstrüzyon presleri, genel mekanik presler veya hidrolik makineler, sürtünmeli presler veya yüksek hızlı çekiçler üzerinde çalışabilir.

Soğuk Ekstrüzyonun Sınıflandırılması

Soğuk ekstrüzyon, metal akış yönüne, metal akış hızına vb. göre sınıflandırılabilir.

Metal akış yönüne göre sınıflandırma

Metal akış yönü ile zımbanın hareket yönü arasındaki ilişkiye bağlı olarak, yedi tür soğuk ekstrüzyon yöntemi vardır.

(1) İleri Ekstrüzyon

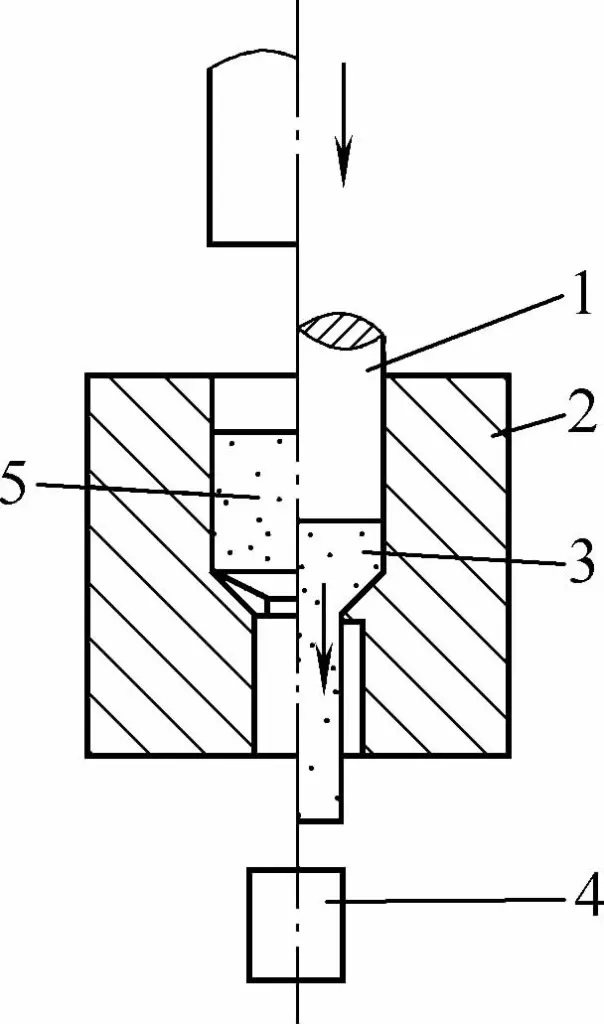

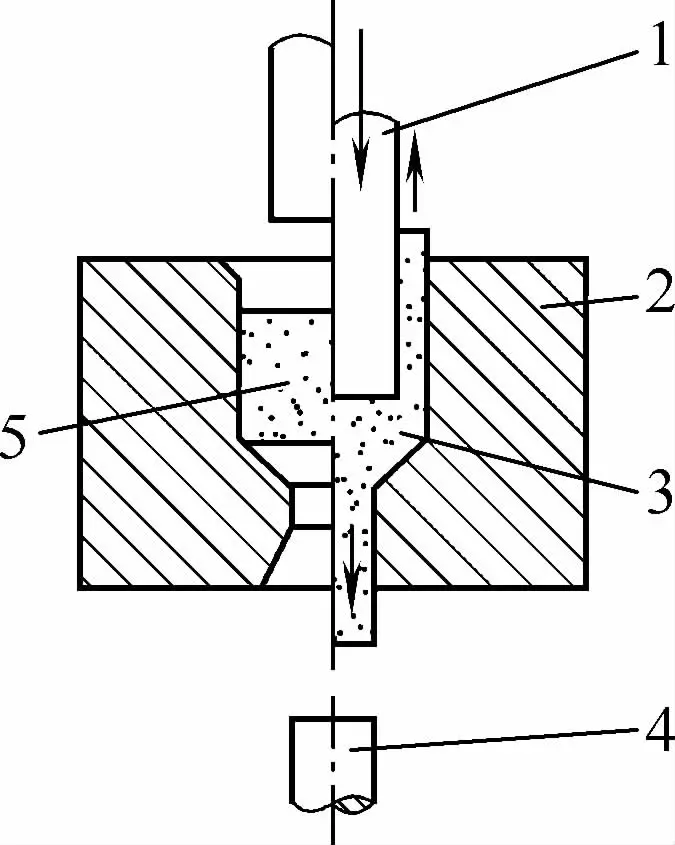

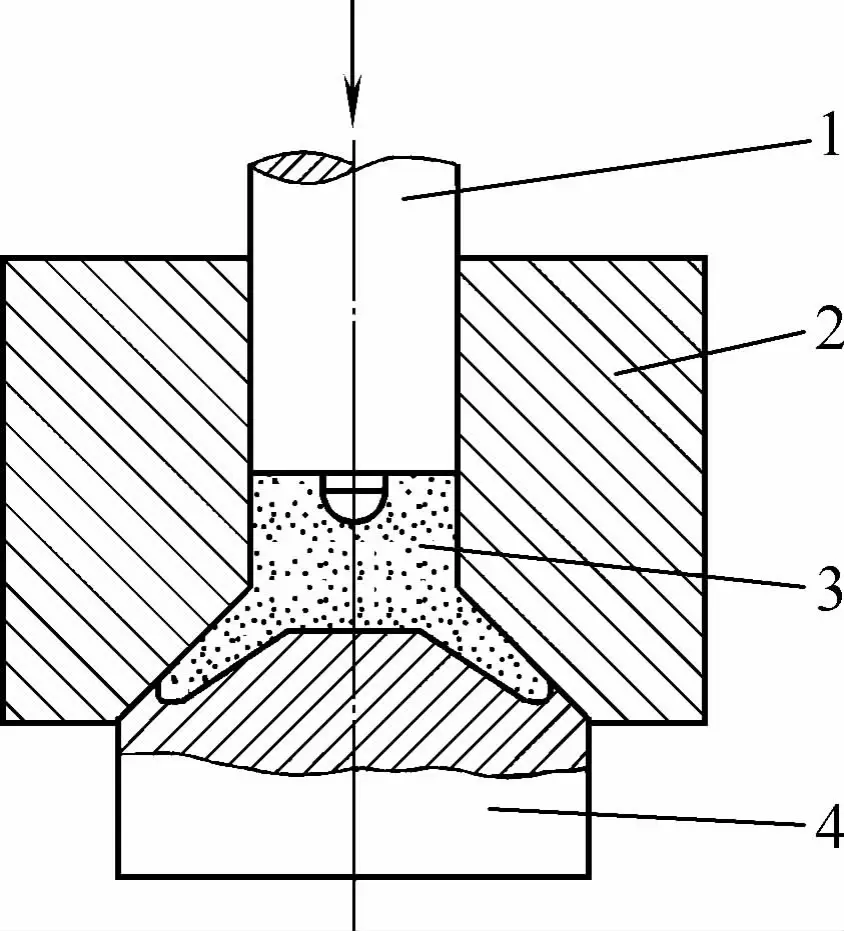

İleri ekstrüzyonda, metal akış yönü zımba hareketinin yönü ile aynıdır. Şekil 1-14 katı bir iş parçasının ileri ekstrüzyon durumunu göstermektedir.

İşleme sırasında, işlenmemiş parça ilk olarak kalıba yerleştirilir ve kalıbın alt kısmında yapılacak parçanın dış çapıyla yaklaşık olarak aynı boyutta bir delik bulunur. Ardından, zımba basınç uygulamak ve işlenmemiş parçayı ekstrüde etmek için kullanılır.

1 - Yumruk

2- Ölmek

3 -Ekstrüde Parça

4- Ram

5- Kütük

Zımbanın basıncı metalin plastik bir duruma girmesine neden olur ve metali kalıp içindeki küçük delikten dışarı akmaya zorlar, böylece gerekli iş parçasını oluşturur.

Genel olarak, ileri ekstrüzyon çeşitli şekillerde katı parçalar üretebilir (katı boşluklar kullanarak) ve ayrıca çeşitli şekillerde içi boş parçalar üretebilir (içi boş boşluklar veya fincan şeklindeki boşluklar kullanarak).

Şekil 1-15, içi boş bir iş parçasının ileri ekstrüzyon durumunu göstermektedir. İçi boş iş parçaları arasında kovanlar, mermi kovanları ve gömlekler vb. bulunur.

1 - Yumruk

2- Ölmek

3- Ekstrüde Parça

4- Ram

5- Kütük

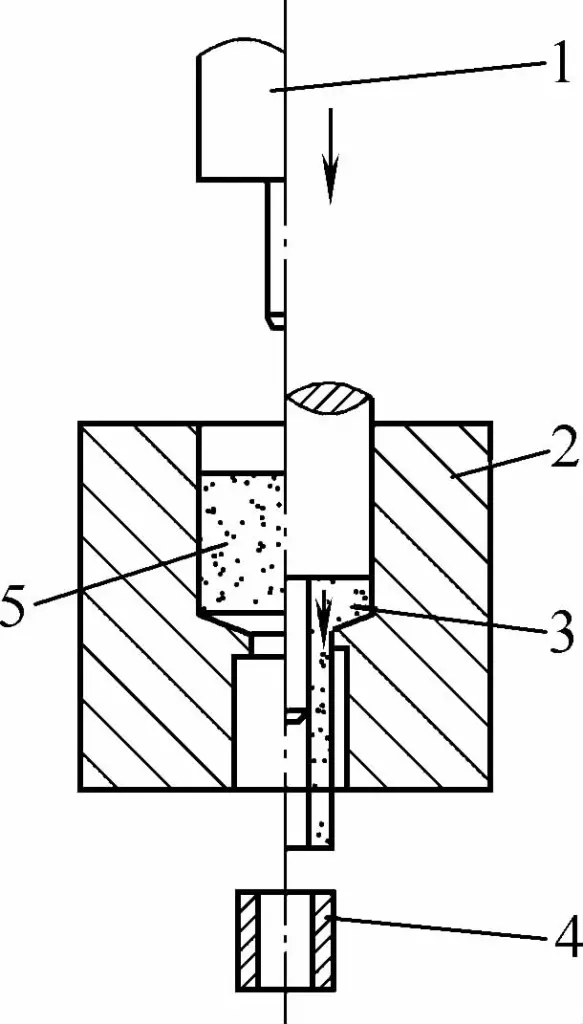

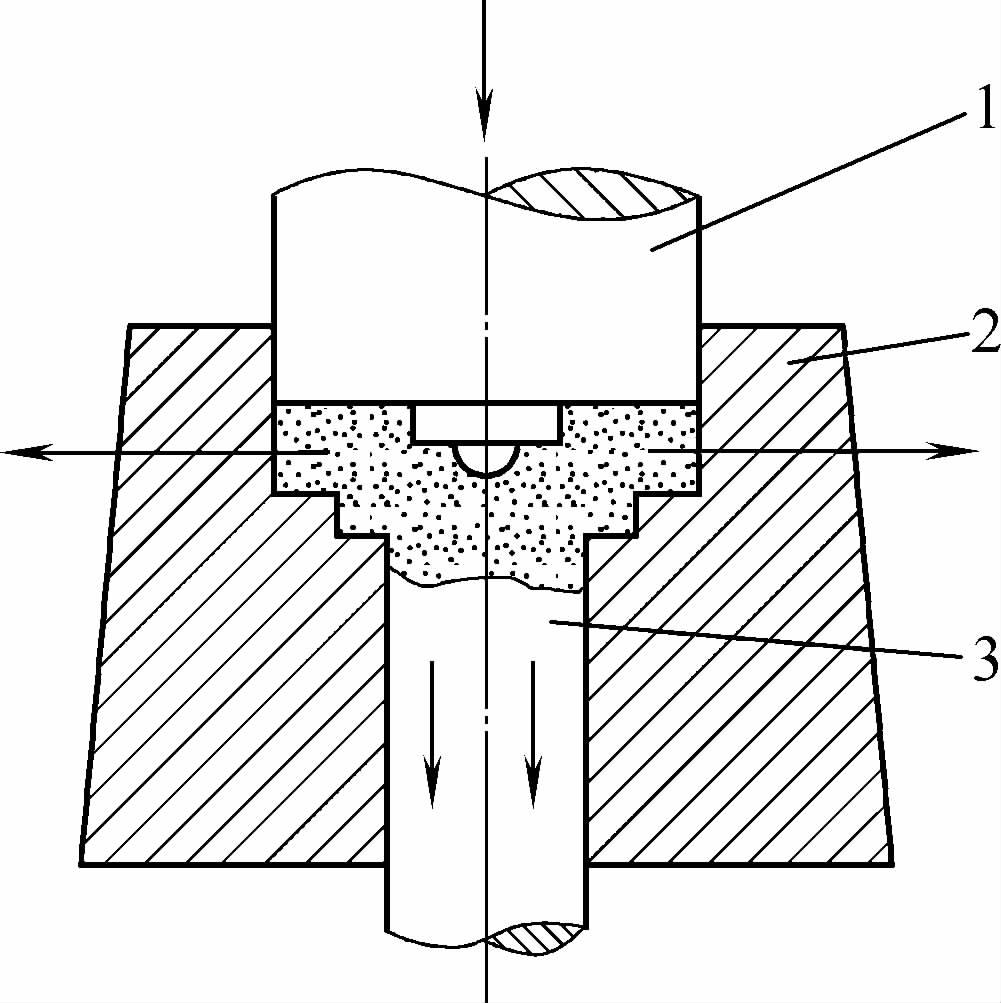

(2) Dolaylı Ekstrüzyon

Dolaylı ekstrüzyonda, metal akış yönü zımbanın hareketinin tersidir. Şekil 1-16, içi boş fincan şeklindeki bir parçanın dolaylı olarak ekstrüzyon işlemini göstermektedir. İşlem sırasında, kalıbın altına düz bir kütük yerleştirilir (kalıp ve zımba arasındaki radyal boşluk, fincan şeklindeki parçanın duvar kalınlığına eşittir).

1- Yumruk

2- Ölmek

3 -Ekstrüde Parça

4 -Ram

5 -Billet

Zımba kütüğe basınç uyguladığında, metal zımba ve kalıp arasındaki boşluktan yukarı doğru akar ve böylece istenen içi boş kap şeklindeki parçayı oluşturur. Dolaylı ekstrüzyon, kapaklar, muhafazalar, manşonlar, borular, kalkanlar ve lamba tabanları gibi çeşitli kesitlerde içi boş çanak şekilli parçalar üretebilir.

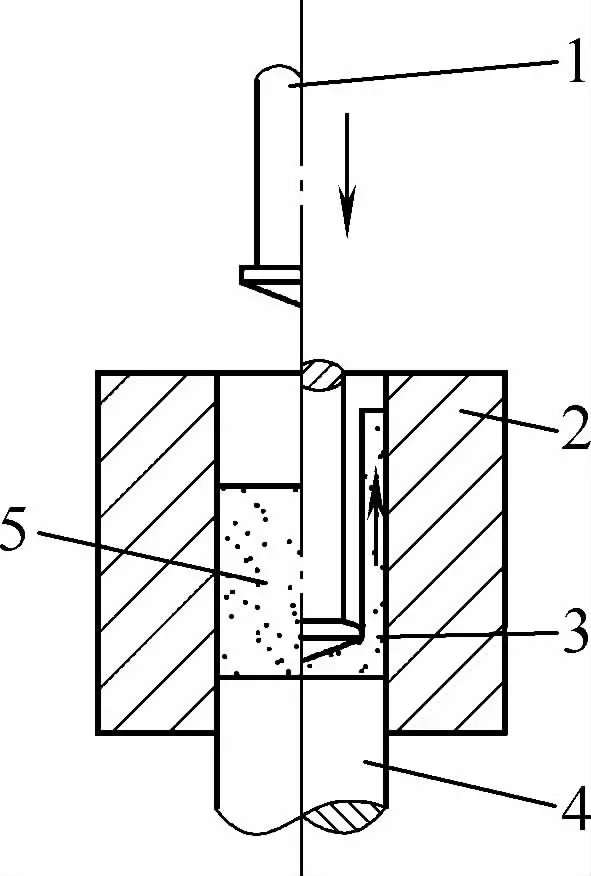

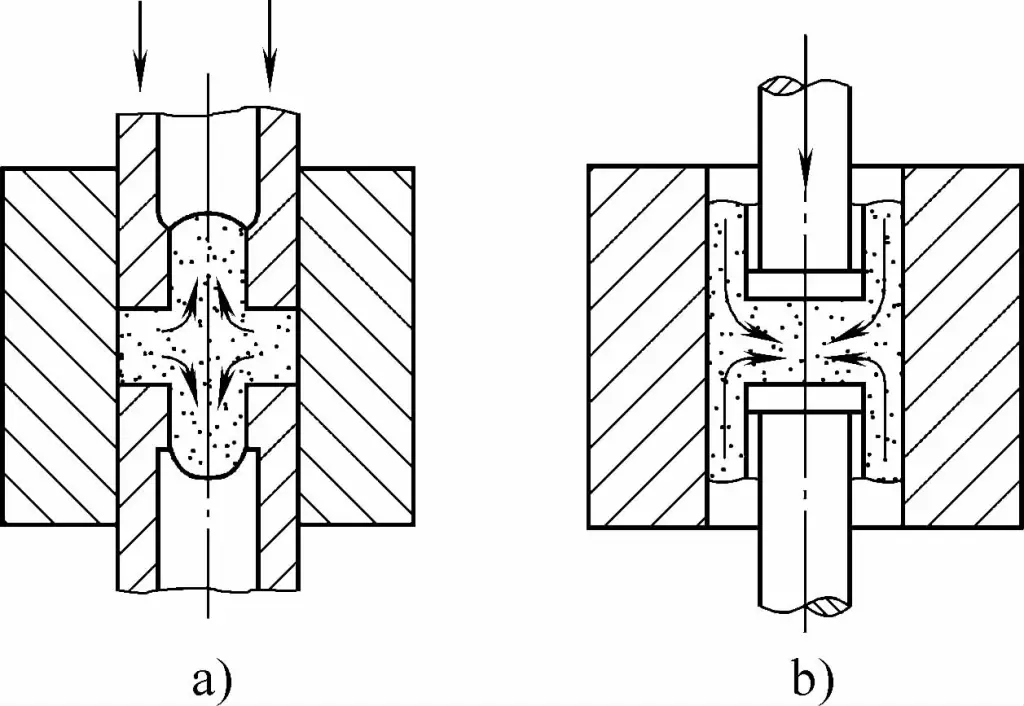

(3) Kombine Ekstrüzyon

Kombine ekstrüzyon sırasında, kütük metalinin bir kısmı zımbanın hareketiyle aynı yönde akarken, geri kalanı ters yönde akar. Şekil 1-17 kombine ekstrüzyonun çalışma durumunu göstermektedir.

1- Yumruk

2 -Ölmek

3 -Ekstrüde Parça

4 -Ram

5- Kütük

Zımbanın basıncı altında metal iki farklı yönde akarak çift yönlü ekstrüzyon deformasyonuna neden olur. Bu, hem doğrudan hem de dolaylı ekstrüzyonu birleştiren bir ekstrüzyon yöntemidir.

İleri ve geri ekstrüzyonun farklı kombinasyonlarına dayalı olarak, bileşik ekstrüzyon aşağıdaki üç senaryoya ayrılabilir: Çubuk-Çubuk Bileşik Ekstrüzyon (bkz. Şekil 1-18a), geriye doğru ekstrüzyon çubuk parçaları ve ileriye doğru ekstrüzyon çubuk parçalarının bir kombinasyonudur;

Cup-Cup Bileşik Ekstrüzyon (bkz. Şekil 1-18b), geriye doğru ekstrüzyon kap parçaları ve ileriye doğru ekstrüzyon kap parçalarının bir kombinasyonudur; Cup-Rod Bileşik Ekstrüzyon (bkz. Şekil 1-17), geriye doğru ekstrüzyon kap parçaları ve ileriye doğru ekstrüzyon çubuk parçalarının bir kombinasyonudur.

a) Çubuk-Rod parçası

b) Kupa-Bardak parçası

Bileşik ekstrüzyon yöntemleri, çift çanak parçaların (araba piston pimleri gibi) yanı sıra çanak-çubuk parçaların (dikiş makinesi mekik göbekleri gibi) üretiminde kullanılabilir.

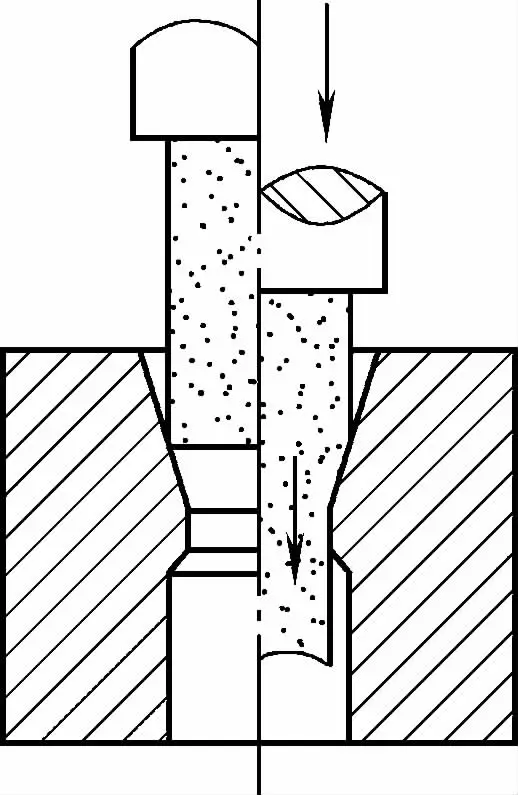

(4) Ekstrüzyonun Azaltılması

Bu, işlenmemiş parçanın enine kesitinin sadece hafifçe azaltıldığı, daha az deformasyon derecesine sahip bir ileri ekstrüzyon şeklidir. Şekil 1-19, indirgeyici ekstrüzyon işlemini göstermektedir.

İndirgeyici ekstrüzyon esas olarak küçük çap farklarına sahip kademeli şaft parçalarının üretiminde kullanılır ve ayrıca derin delikli fincan parçaları için bir düzeltme işlemi olarak da kullanılabilir.

İleri ekstrüzyon, geri ekstrüzyon, bileşik ekstrüzyon ve indirgeyici ekstrüzyon, soğuk ekstrüzyonda en yaygın kullanılan dört şekillendirme yöntemidir. Bu dört yöntemde metal akış yönü zımbanın eksenine paraleldir, bu nedenle toplu olarak eksenel soğuk ekstrüzyon olarak adlandırılırlar.

(5) Radyal Ekstrüzyon

Radyal ekstrüzyonda, metalin akış yönü zımbanın hareket yönüne diktir. Şekil 1-20 radyal ekstrüzyonun çalışmasını göstermektedir. Radyal ekstrüzyon ayrıca santrifüj ekstrüzyon ve merkezcil ekstrüzyon olarak ikiye ayrılır ve esas olarak omuz ve çapraz mil parçalarına sahip dişli boşlukları üretmek için kullanılır.

Şekil 1-21'de radyal santrifüjlü soğuk ekstrüzyon yöntemi kullanılarak alüminyum parçaların üretimi gösterilmektedir; burada metal işlenmemiş parça zımbanın basıncı altında radyal olarak dışarı doğru akmaktadır.

Şekil 1-22, iç dişlerin ve dış daire üzerindeki Arap rakamlarının sırayla ekstrüde edildiği ve iç dişlerin radyal merkezcil ekstrüzyon yöntemi kullanılarak işlendiği iletişim ekipmanındaki bir alüminyum kadranı göstermektedir.

6) Eğik Ekstrüzyon

Ekstrüzyon sırasında, metalin akış yönü zımbanın hareket yönüne göre eğilir veya bükülür. Şekil 1-23 eğik ekstrüzyonun çalışma durumunu göstermektedir. Eğik ekstrüzyon öncelikle eğik veya bükülmüş dallara sahip çeşitli karmaşık şekilli parçaların üretimi için kullanılır.

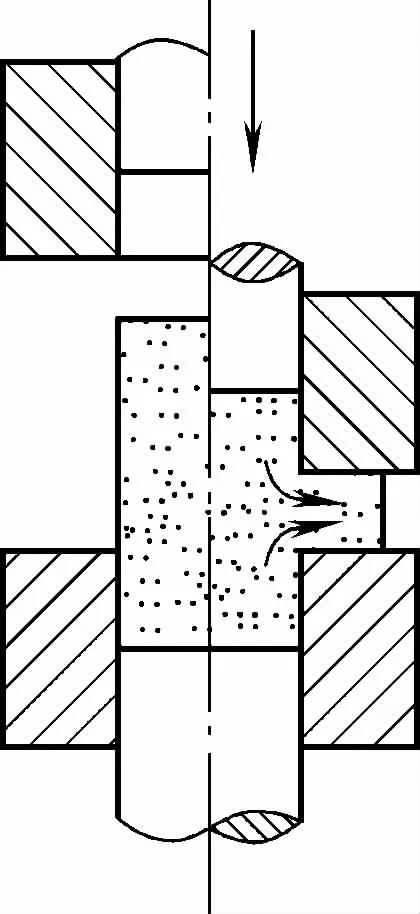

7) Upset Ekstrüzyon Yöntemi

Deformasyon sırasında, metal akışı hem ekstrüzyon hem de alt üst etme özellikleri gösterir, yani metalin bir kısmı zımba boyunca eksenel olarak akarken, diğer bir kısmı radyal olarak akar. Soğuk alt üst etme ve soğuk ekstrüzyonu birleştiren bu şekillendirme yöntemi alt üst etme ekstrüzyon yöntemi olarak bilinir. Şekil 1-24 üzgün ekstrüzyon yönteminin çalışma durumunu göstermektedir.

1-Punch 2-Kalıp 3-Ekstrüde Parça

Öncelikle şişkin kafa parçaları ve kademeli şaft parçaları üretmek için kullanılır. Şekil 1-25'te gösterilen destek çubuğu, önce normal ekstrüzyonu ve ardından kafanın üzülmesini içeren, soğuk ekstrüzyon ve soğuk üzülmeyi aynı işlemde birleştiren bu üzgün ekstrüzyon yöntemi kullanılarak işlenmiştir.

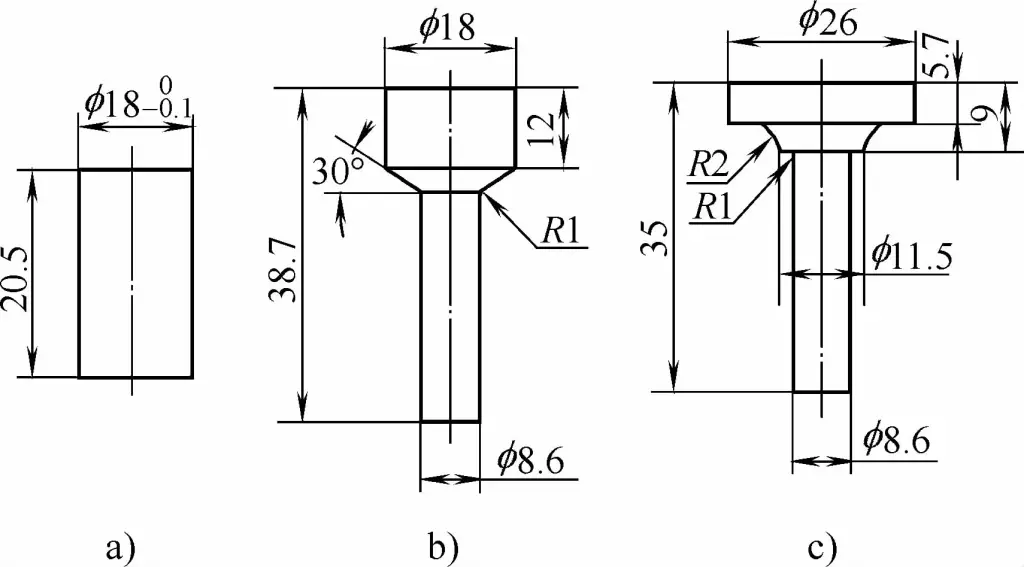

a) Boş

b) Ekstrüzyon

c) Üzücü

Metal Akış Hızına Dayalı Sınıflandırma

Soğuk ekstrüzyon, kalıp boşluğunu dolduran metal hammaddenin akış hızına bağlı olarak genel hızlı ekstrüzyon, düşük hızlı ekstrüzyon ve yüksek hızlı ekstrüzyon olarak sınıflandırılabilir.

1) Genel Hızlı Ekstrüzyon

Soğuk ekstrüzyon hızı 0,5-2 m/s arasında değişmektedir. Ekipmanlar arasında genel presler, mafsallı presler, sürtünmeli presler ve özel ekstrüzyon presleri bulunmaktadır.

2) Düşük Hızlı Ekstrüzyon

Kullanılan ekipmanlar arasında, hızları 0,01-0,1 m/s arasında değişen çeşitli tonajlarda hidrolik presler bulunmaktadır.

3) Yüksek Hızlı Ekstrüzyon

Ekipmanın kayma hızı, yüksek hızlı çekiçler, karşı darbeli çekiçler ve havalı çekiçler gibi 6-20m/s'ye ulaşabilir.