Soğuk ekstrüzyon için kullanılan malzemeler iyi plastisiteye, düşük deformasyon direncine ve iş sertleşmesine karşı hassasiyete sahip olmalıdır. Soğuk ekstrüzyon için malzeme seçimi, ekstrüzyon üretimindeki en önemli hususlardan biridir. Sadece ürünün kalitesini ve performansını etkilemekle kalmaz, aynı zamanda kalıbın ömrünü de doğrudan etkiler ve böylece soğuk ekstrüzyon işleminin karmaşıklığını bir dereceye kadar etkiler.

Modern endüstrinin ilerlemesi ve büyük tonajlı özel ekstrüzyon preslerinin ve yeni kalıp malzemelerinin ortaya çıkmasıyla birlikte, soğuk ekstrüzyon için mevcut malzeme yelpazesi genişlemiş ve malzeme çeşitliliği giderek artmıştır.

Birçok düşük esneklikli ve yüksek mukavemetli malzeme artık belirli bir deformasyon derecesi dahilinde soğuk ekstrüzyon işlemine tabi tutulabilmektedir. Şu anda, hem yurt içinde hem de yurt dışında soğuk ekstrüzyon için kullanılan metal malzemeler Tablo 2-3'te listelenmiştir.

Tablo 2-3: Metaller Soğuk Ekstrüzyon için kullanılır

| Malzeme Adı | Malzeme Sınıfı | ||

| Kurşun, Kalay, Gümüş ve bunların alaşımları | |||

| Çinko ve Çinko-Kadmiyum alaşımları | |||

| Alüminyum ve Alüminyum Alaşımları | Saf Alüminyum | 1070A,1060,1050A,1035,1200 | |

| Paslanmaya Dayanıklı Alüminyum Alaşımlar | 5A01,5A02,5A03,5A05,3A21 | ||

| Sert Alüminyum Alaşımları | 2A01,2A02, 2A04. 22A06,22B11, 2B12, 2A10, 2A11,22A12, 2A13 | ||

| Dövme Alüminyum Alaşımları | 2A50,2A14 | ||

| Süper Sert Alüminyum Alaşımları | 7A09 | ||

| Bakır ve Bakır Alaşımları | Saf Bakır | T1,T2,T3,T4 | |

| Oksijensiz Bakır | TU1, TU2 | ||

| Pirinç | H62,H68,H70,H80,H85,H90,H96 | ||

| Kalay Fosfor Bronz | QSn6. 5-0. 15 | ||

| Magnezyum Alaşımları | Mg99.50, Mg99.00, AZ41M, AZ61M | ||

| Nikel ve Nikel Alaşımları | Saf Nikel | N2,N3,N4.N5,N6 | |

| Nikel-Bakır Alaşımları | NiCu70-30 | ||

| Çelik | Elektrikli Saf Demir | DT1, DT2 | |

| Yaygın Karbon Çelik | Q195,Q215,Q235,Q275 | ||

| Yüksek Kaliteli Karbon Yapısal Çelik | 08F,15F,08,10,15,20,25,30,35,40,45,50,15Mn,16Mn,20Mn | ||

| Derin Çekme Çelik | S10A, S15A, S20A | ||

| Alaşımlı Yapısal Çelik | 20MnV, 20MnB, 15Cr, 20Cr, 30Cr, 40Cr, 45Cr, 15CrMo, 20CrMo, 30CrMo,35CrMo, 42CrMo, 12CrNi2,12CrNi3A, 12CrNiTi, 30Mn2,30CrMnSi,35CrMnSi,30CrMnSiA, 40CrMnMo, 40CrNiMo, 18CrMnTi | ||

| Paslanmaz Çelik | Ferritik Sistem | 10Cr17 | |

| Martensitik Sistem | 06Cr13, 12Cr13, 20Crl3, 30Cr13, 14Cr17Ni2 | ||

| Östenitik Sistem | 06Cr19Ni10, 12Cr18Ni9 | ||

| Rulman Çeliği | GCr9, GCr15 | ||

| Karbon Takım Çeliği | T8, T9 | ||

| Yüksek Hız Çeliği | W18Cr4V | ||

Ayrıca, Titanyum ve bazı Titanyum alaşımları, Tantal, Zirkonyum, Hassas alaşımlar ve Pomza alaşımları üzerinde soğuk ekstrüzyon gerçekleştirilebilir.

Soğuk ekstrüzyon için yaygın olarak kullanılan malzemeler öncelikle demir dışı metaller ve alaşımları, karbon kütle oranı 0,2%'nin altında olan düşük karbonlu çelikler ve düşük alaşımlı çeliklerdir.

Demir Dışı Metaller

Soğuk ekstrüzyon demir dışı metallerle başladı, çünkü bu metallerin soğuk ekstrüzyonu çelikten daha az karmaşıktır ve birim ekstrüzyon kuvveti da daha küçüktür. Bununla birlikte, alaşım elementlerinin içeriği arttıkça, soğuk ekstrüzyon performansı kötüleşir. Bu nedenle, malzemenin soğuk ekstrüzyon işlenebilirliği farklı alaşım elementleri içeriğine göre belirlenmelidir.

1. Saf Alüminyum

99%'nin üzerinde yüksek alüminyum içeriğine (w(Al)) sahip 1070A, 1060, 1050A, 1035, 1200, 8A06, vb. gibi endüstriyel saf alüminyum, 4×3=12 kayma sistemlerine sahip yüz merkezli kübik bir saf metaldir ve bu da onu soğuk ekstrüzyon için ideal bir malzeme haline getirir.

Sadece düşük deformasyon direncine ve iyi plastisiteye sahip olmakla kalmaz, aynı zamanda deformasyon sırasında neredeyse hiç sertleşmez, böylece kalıbın hizmet ömrünü uzatır. İyi soğuk ekstrüzyon performansına sahip bir malzemedir. Soğuk ekstrüzyon için yaygın olarak kullanılan endüstriyel saf alüminyumun ana kimyasal bileşimi ve mekanik özellikleri Tablo 2-4'te gösterilmektedir.

2. Deforme Alüminyum Alaşımları

Soğuk ekstrüzyon için kullanılan deforme alüminyum alaşımları temel olarak pasa dayanıklı alüminyum, sert alüminyum ve dövme alüminyum içerir.

Tablo 2-4: Soğuk Ekstrüzyonda Yaygın Olarak Kullanılan Endüstriyel Saf Alüminyumun Birincil Kimyasal Bileşimi ve Mekanik Özellikleri

| Birincil Kimyasal Bileşim (Kütle Fraksiyonu, %) | Mekanik Özellikler | ||||||

| YAPAY ZEKA | Safsızlıklar | Durum | Çekme Dayanımı Rm/MPa | Akma Dayanımı RcL/MPa | Uzama A (%) | Alan Azaltma Oranı Z (%) | Brinell Sertliği HBW |

| 99. 7 | 0. 3 | Tavlanmış | 70~110 | 50 ~ 80 | 35 | 80 | 15~25 |

| 99. 6 | 0. 4 | ||||||

| 99. 5 | 0. 5 | ||||||

| 99. 3 | 0. 7 | Sertleştirilmiş İş | 150 | 100 | 6 | 60 | 32 |

| 99 | 1. 0 | ||||||

| 98. 8 | 1. 2 | ||||||

(1) Paslanmaya Dayanıklı Alüminyum

5A02, 5A05 ve 3A21 paslanmaya dayanıklı alüminyum alaşımlarının Al-Mn ve Al-Mg serilerine aittir ve düşük mukavemetleri, yüksek plastisiteleri ve mükemmel soğuk ekstrüzyon performansları nedeniyle soğuk ekstrüzyon için ideal malzemelerdir.

Bununla birlikte, sertleşme eğilimleri yüksektir ve ısıl işlemden geçemezler, esas olarak mukavemeti artırmak için soğuk iş sertleşmesine dayanırlar. Soğuk ekstrüzyonda yaygın olarak kullanılan paslanmaya dayanıklı alüminyum alaşımları 5A02 ve 3A21'dir. Kimyasal bileşimleri ve mekanik özellikleri Tablo 2-5'te gösterilmiştir.

Tablo 2-5: 5A02 ve 3A21'in Kimyasal Bileşimi ve Mekanik Özellikleri

| Sınıf | Birincil Kimyasal İletişim pozisyon (Kütle Fraksiyonu, %) | Durum | Mekanik Özellikler | ||||||

| Mg | Mn | Al | Çekme Dayanımı Rm/MPa | Akma Dayanımı RcL/MPa | Uzama A (%) | Alan Azaltma Oranı Z (%) | Brinell Sertliği HBW | ||

| 5A02 | 2~2.8 | 0.15~0.4 | 97.85~96.8 | Tavlanmış | 190 | 80 | 23 | 64 | 45 |

| Yarı Sert | 250 | 210 | 6 | / | 60 | ||||

| 3A21 | 0.05 | 1~1.6 | 99~98.4 | Tavlanmış | 130 | 50 | 23 | 70 | 30 |

| Sertleştirilmiş | 220 | 180 | 5 | 50 | 55 | ||||

(2) Sert Alüminyum

2A01 ila 2A11 ve 2A12 gibi alaşımlar, Al-Cu-Mg sert alüminyum serisine aittir; 2A11 standart sert alüminyum ve 2A12 yüksek mukavemetli sert alüminyumdur. Bu iki sert alüminyum türü şu anda en yaygın kullanılanlardır. Saf alüminyum ve düşük karbonlu çelikle karşılaştırıldığında, sert alüminyum daha düşük plastisiteye, daha az belirgin ekstrüzyon güçlendirme etkilerine sahiptir ve çatlamaya oldukça eğilimlidir.

Bu nedenle, yumuşatma ve yağlama işlemlerini geliştirmek ve çekme gerilimi üretmeyen en makul deformasyon koşullarını ve işlem planlarını oluşturmak gerekir. Sert alüminyum 2A12 hem Cu hem de Mg içerir ve çok sayıda kırılgan bileşik Al2CuMg (s fazı) ve CuAl2 (0 fazı) oluşturur. Bu nedenle, 2A12'nin soğuk ekstrüzyonu 3A21'e göre daha zordur.

2A11 ve 2A12'nin kimyasal bileşimi ve mekanik özellikleri Tablo 2-6'da gösterilmektedir.

Tablo 2: 2A11 ve 2A12'nin Kimyasal Bileşimi ve Mekanik Özellikleri

| Sınıf | Birincil Kimyasal İletişim pozisyon (Kütle Fraksiyonu, %) | Durum | Mekanik Özellikler | ||||||

| Cu | Mg | Mn | Toplam Safsızlıklar | YAPAY ZEKA | Çekme Dayanımı Rm/MPa | Uzama A (%) | Brinell Sertliği HBW | ||

| 2A11 | 3.8~4.8 | 0.4~0.8 | 0.4~0.8 | 1.8 | Kalan Tutar | Tavlama | <240 | 12 | 55 ~ 65 |

| Söndürme | 380 ~ 420 | 8 ~12 | 95 ~ 110 | ||||||

| 2A12 | 3.8~4.9 | 1.2~1.6 | 0.3~0.9 | 1.5 | Kalan Tutar | Tavlama | <240 | 12 ~ 14 | 55 ~ 65 |

| Söndürme | 440 ~ 470 | 8 ~ 12 | 110 ~ 120 | ||||||

(3) Dövme Alüminyum

2A14, dövme alüminyum alaşımlarının Al-Cu-Mg-Si sistemine aittir ve yüksek mukavemetli bir alüminyum alaşımıdır. Sert alüminyumla karşılaştırıldığında, 0,6% ila 1,2% kütle fraksiyonu ile daha yüksek bir silikon içeriği içerir. Silikon, ısıl işlem görmüş durumda 2A14 alaşımının mukavemetini artırabilir. Söndürme ve yapay yaşlandırmadan sonra mukavemet, 2A11'den 50MPa daha yüksek olan 470MPa'ya ulaşabilir.

Bununla birlikte, plastisitesi özellikle soğuk durumda 2A11 kadar iyi değildir, bu da onu çatlamaya eğilimli hale getirir. Bu nedenle, dövme alüminyum alaşımları işlenirken yumuşama etkisine ve proses deformasyon koşullarına özel dikkat gösterilmelidir. 2A14'ün kimyasal bileşimi ve mekanik özellikleri Tablo 2-7'de gösterilmektedir.

Tablo 2-7: 2A14'ün Kimyasal Bileşimi ve Mekanik Özellikleri

| Sınıf | Birincil Kimyasal İletişim pozisyon (Kütle Fraksiyonu, %) | Durum | Mekanik Özellikler | |||||||

| Cu | Mg | Mn | Si | YAPAY ZEKA | Çekme Dayanımı Rm/MPa | Uzama A (%) | Kesit Büzülme Oranı Z (%) | Brinell Sertliği HBW | ||

| 2A14 | 3.9~4.8 | 0.4~0.8 | 0.4~1.0 | 0.6~1.2 | Kalan Tutar | Tavlama | 190 ~ 215 | 10 ~15 | 43. 5 | 62 ~ 65 |

| Söndürme ve Yaşlanma | ≥460 | ≥10 | 25 | ≥130 | ||||||

3. Saf Bakır ve Oksijensiz Bakır

Saf bakır ve oksijensiz bakır, saf alüminyuma benzer şekilde yüz merkezli kübik kafeslere sahip saf metallerdir, soğuk ekstrüzyon işleme için mükemmel malzemelerdir. Yumuşatılmış halinin mukavemeti sadece 210MPa civarındadır.

4. Bakır Alaşım

Endüstriyel saf bakırın mukavemeti yüksek olmadığından, yapısal bir malzeme olarak kullanımını sınırlar. Bakıra belirli bir mukavemet, tokluk, aşınma direnci, elektrik iletkenliği, termal iletkenlik ve korozyon direnci kazandırmak için çinko, kalay, manganez, alüminyum ve silikon gibi çeşitli alaşım elementleri eklenir. Ana alaşım elementi çinko olan bakır alaşımları pirinç, ana alaşım elementi kalay olanlar ise bronz olarak adlandırılır.

(1) Pirinç

Pirinç, sıradan pirinç ve özel pirinç olarak ikiye ayrılabilir.

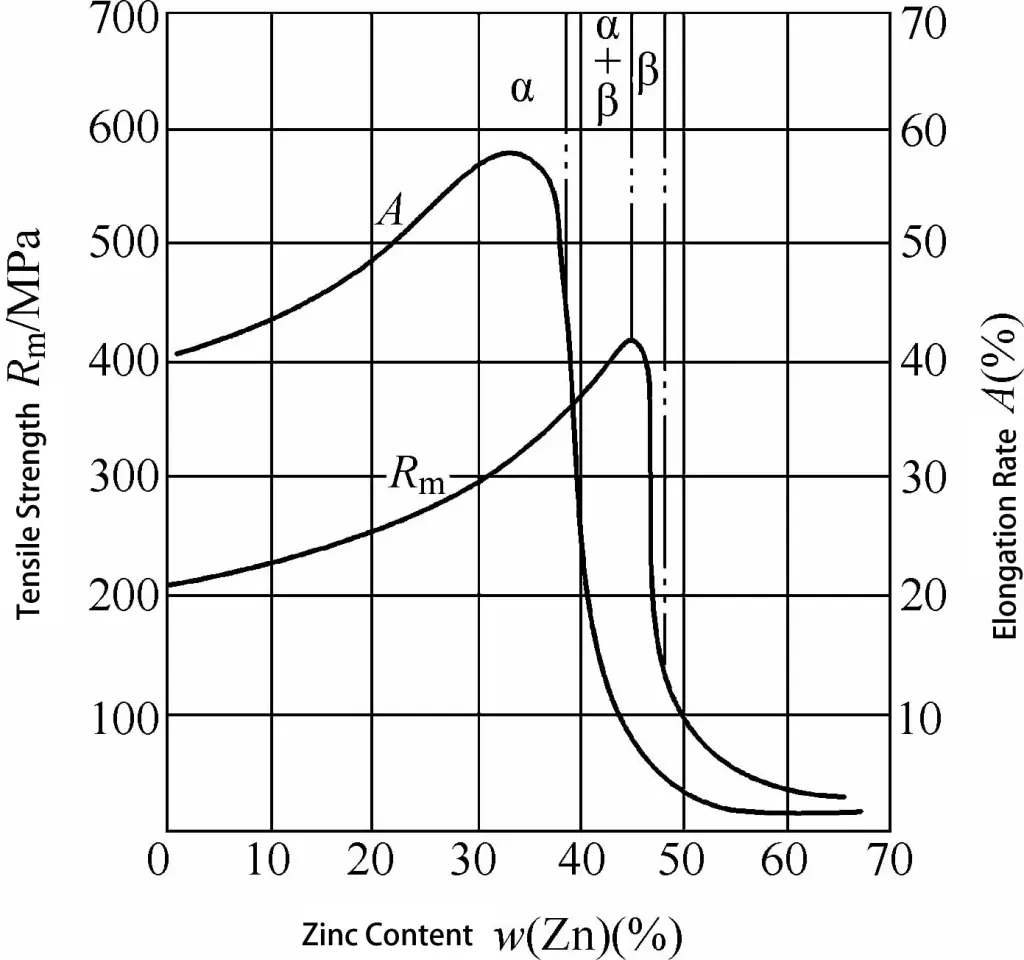

Sıradan pirinç, bakır ve çinkodan oluşan ikili bir alaşımdır. Cu'ya Zn ilavesi, Şekil 2-4'te gösterildiği gibi Cu'nun mekanik özellikleri üzerinde önemli bir etkiye sahiptir. Şekil, pirinçteki çinko içeriği w(Zn) 39%'den az olduğunda, Zn'nin Cu içinde çözünerek çok yumuşak ve oldukça plastik olan yüz merkezli kübik kafes ikameli katı çözelti α oluşturduğunu göstermektedir.

Pirinçteki ilave çinko miktarı w(Zn) 39%'yi aştığında, CuZn bileşiğine dayalı bir gövde merkezli kübik kafes katı çözeltisi olan gövde merkezli kübik kafesli sert ve kırılgan bir β-fazı ortaya çıkar ve uzama oranı A'nın keskin bir şekilde düşmesine neden olur, ancak çekme mukavemeti R hala artar. Çinko içeriği w(Zn) yaklaşık 45% olduğunda, Rm maksimum değerine ulaşır.

Çinko içeriği daha da artırılırsa, pirinçte daha sert ve daha kırılgan bir γ fazı ortaya çıkar. Bu, Cu5Zn8 bileşiğine dayanan karmaşık bir kübik kafese sahip katı bir çözeltidir. Bu noktada, pirincin Rm değeri keskin bir şekilde düşer, bu nedenle çinko içeriği w(Zn) 45%'yi aşan bakır-çinko alaşımlarının pratik bir değeri yoktur.

Yukarıdaki analizden, çinko içeriği w(Zn) 39%'yi aşmayan H62, H68, H70, vb. gibi pirinçlerin soğuk ekstrüzyon işlemi için uygun olduğu bilinmektedir. Soğuk ekstrüzyon için kullanılan bakır ve alaşımlarının kimyasal bileşimi ve mekanik özellikleri Tablo 2-8'de gösterilmektedir.

(2) Bronz

Genellikle bakırın içerdiği alaşım elementlerinin türlerine göre adlandırılan birçok bronz türü vardır. Örneğin, Al içeren bronz alüminyum bronz, Sn içeren bronz ise kalay bronz olarak adlandırılır.

Mevcut teknik koşullar altında, bronzun soğuk ekstrüzyonu oldukça zordur. Ancak, kalay-fosfor bronz QSn6.5-0.15 başarılı bir soğuk ekstrüzyon işlemi gerçekleştirmiştir.

Bunun nedeni, bu kalay-fosfor bronzundaki fosforun deoksidasyona uğrayarak son derece sert ve kırılgan SnO bileşiğinin zararlı etkilerini ortadan kaldırabilmesidir.2Bu kalay-fosfor bronzunun mekanik özelliklerini ve proses performansını daha iyi hale getirerek soğuk ekstrüzyon işlemi için uygun hale getirir.

Tablo 2-8: Soğuk Ekstrüzyon için Bakır ve Alaşımlarının Kimyasal Bileşimi ve Mekanik Özellikleri

| İsim | Sınıf | Birincil Kimyasal Bileşim (Kütle Fraksiyonu, %) | Durum | Mekanik Özellikler | ||||

| Cu | Zn | Toplam Safsızlıklar | Çekme Dayanımı Rm/MPa | Kesitsel Kasılma Oranı Z (%) | Brinell Sertliği HBW | |||

| Saf Bakır | T1 | 99.95 | Tavlanmış | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Saf Bakır | T2 | 99. 9 | Tavlanmış | 210 ~ 230 | 47.5 ~ 50 | 40 ~ 50 | ||

| Saf Bakır | T3 | 99.7 | Tavlanmış | 210 ~ 230 | 47. 5 ~ 50 | 40 ~ 50 | ||

| Pirinç | H62 | 60. 5 ~ 63. 5 | 39 ~ 36 | 0. 5 | Tavlanmış | 300 ~ 350 | 30 ~ 40 | 50 ~ 60 |

| Pirinç | H68 | 67 ~ 70 | 30 ~ 32 | 0.3 | Tavlanmış | 300 ~ 320 | 30 ~ 45 | 45 ~ 55 |

5. Diğer Demir Dışı Metaller

Saf nikel soğuk ekstrüde edilebilir, ancak kalıba yapışma eğilimindedir. Bu nedenle, soğuk ekstrüzyondan önce nikelin yüzeyini yaklaşık 0,02 mm kaplama kalınlığında bakırla kaplamak ve yağlayıcı olarak klorlu parafin kullanmak en iyisidir. Çok aşamalı soğuk ekstrüzyon için, ara tavlama koruyucu gazlı bir elektrikli fırında yapılmalıdır. Her tavlamadan sonra bakır kaplama yeniden uygulanmalıdır.

Nikel-bakır alaşımı NiCu70-30 da soğuk ekstrüde edilebilir.

Saf titanyum soğuk ekstrüde edilebilir, ancak gerekli birim ekstrüzyon kuvveti yüksektir. Soğuk ekstrüzyondan önce, işlenmemiş parçanın bir florür-fosfat yüzey işleminden geçmesi ve ardından grafit, molibden disülfür veya sentetik reçine ile yağlanması gerekir.

Kadmiyum-çinko alaşımları gibi çinko alaşımları kuru pil üretiminde yaygın olarak kullanılmaktadır. Ancak, oda sıcaklığında soğuk ekstrüzyon için uygun değildirler. Kadmiyum-çinko alaşımını yaklaşık 100C'ye kadar ısıtmak ve ekstrüzyondan önce 30-60 dakika bekletmek daha uygundur. Ekstrüzyon sırasında yağlayıcı olarak genellikle lanolin veya çinko stearat kullanılır.

Magnezyum ve alaşımları oda sıcaklığında ekstrüzyon için uygun değildir. Hammadde ekstrüzyona tabi tutulmadan önce 230-370C'ye kadar ısıtılmalıdır.

Çelik

Mevcut soğuk ekstrüzyon üretiminde kullanılan çelik türleri kabaca aşağıdaki üç kategoriye ayrılabilir:

(1) Şekillendirilebilir Çelik

Bu tür çelikler için temel gereksinim, mükemmel ekstrüzyon güçlendirme etkileri talep edilmeksizin şekillendirilebilirliğidir. Bu kategori öncelikle karbon içeriği (w(C)) 0.1%'nin altında olan sıradan karbon çeliğini ifade eder.

(2) Şekillendirme işlemleri yoluyla mekanik özellik iyileştirmeleri gerektiren çelik

Neredeyse tüm düşük karbonlu ve orta karbonlu yüksek kaliteli yapı çelikleri ve karbon içeriği (w(C)) 0,2%'nin üzerinde olan alaşımlı yapı çelikleri bu amaca iş sertleştirmesi yoluyla ulaşabilir.

(3) Isıl işlem yoluyla mekanik özellik iyileştirmeleri gerektiren çelik

Ürün parçalarının mukavemet gereksinimleri soğuk ekstrüzyonla elde edilebilecek mukavemeti aştığında veya tüm kesit boyunca katı mukavemet gereksinimleri uygulandığında, ısıl işlem gereklidir.

Örneğin, genellikle 20Cr ve 40Cr gibi düşük alaşımlı yapısal çelikler kullanan bisiklet vites aksları ve motosiklet motorlarındaki yivli kovanlar gibi parçalar, performans gereksinimlerini karşılamak için ekstrüzyondan sonra daha fazla ısıl işlem gerektirir. Bu tür malzemeler ısıl işlem sırasında yüksek sertleşebilirliğe sahip olmalı, ancak ekstrüzyon kuvvetlerini azaltmak için uygun şekilde yumuşatılabilmelidir.

Sıcak dövülebilen hemen hemen tüm çelikler soğuk ekstrüzyonla da dövülebilir. Bununla birlikte, kalıp ve ekipman sınırlamaları nedeniyle, soğuk ekstrüzyon için kullanılabilecek çelik türleri genellikle karbon içeriği (w(C)) 0,5%'nin altında olan orta karbonlu ve düşük karbonlu çeliklerin yanı sıra karbon içeriği (w(C)) 0,5%'nin altında olan düşük alaşımlı çeliklerle sınırlıdır.

Gerçek üretimde, karbon içeriği (w(C)) 0,2%'nin altında olan düşük karbonlu çelikler ve düşük alaşımlı çelikler yaygın olarak kullanılmaktadır. Tablo 2-9, soğuk ekstrüzyon işlemi için şu anda mevcut olan bazı çeliklerin kalitelerini, kimyasal bileşimlerini ve mekanik özelliklerini listelemektedir.

| İsim | Sınıf | Ana Kimyasal Bileşenler (Kütle Fraksiyonu, %) | Mekanik özellikler | Not | ||||||||

| C | Mn | Si | P | S | Cr | Çekme dayanımı Rm/MPa | Uzama A (%) | Alan azaltma Z (%) | Brinell Sertliği HBW | |||

| Yüksek kaliteli karbon yapısal çelik | 10 | 0.07~0.14 | 0.35~0.65 | 0.17~0.37 | ≤0.035 | ≤0.04 | / | 340~360 | 43~40 | 60 | 107~110 | Yumuşatılmış durum |

| 15 | 0.12~0.19 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 360~380 | 38~40 | 55~60 | 109~121 | ||

| 20 | 0.17~0.24 | 0.35~0.65 | 0.17~0.37 | ≤0.04 | ≤0.04 | / | 390~420 | 28~32 | 55 | 121~131 | ||

| Alaşımlı yapısal çelik | 15Cr | 0.12~0.18 | 0.4~0.7 | 0.17~0.37 | / | / | 0.7~1.0 | 450 | 20 | 40 | 128 | |

| 20Cr | 0.17~0.24 | 0.5~0.8 | 0.17~0.37 | / | / | 0.7~1.0 | 850 | 10 | 40 | 133~138 | ||

| 40Cr | 0.37~0.44 | 0.5~0.8 | 0.17~0.37 | / | / | 0.8~1.1 | ≥1000 | ≥9 | ≥45 | 156 | ||

| Derin çekme çelik | S10A | 0.06~0.12 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 300~400 | 46~50 | 55 | 137 | |

| S15A | 0.12~0.18 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 340~450 | 44~48 | 55 | 143 | ||

| S20A | 0.16~0.22 | 0.25~0.5 | ≤0.1 | ≤0.03 | ≤0.035 | / | 380~500 | ≥26 | 55 | 156 | ||