Erimiş metali olağanüstü hassasiyet, verimlilik ve hızla katı formlara dönüştüren bir üretim süreci hayal edin; sürekli döküm dünyasına hoş geldiniz. Otomotiv, inşaat ve havacılık gibi endüstriler daha yüksek üretkenlik ve daha düşük maliyetler için çabalarken, bu yenilikçi teknik modern metal üretiminin temel taşı olarak ortaya çıkmıştır. Ancak tutarlı kalite ve enerji tasarrufu vaadi yadsınamaz olsa da, sürekli döküm aynı zamanda ağır ilk yatırımlardan kopma ve gözeneklilik gibi operasyonel risklere kadar benzersiz zorluklar da getiriyor. Bu yöntem geleneksel döküm tekniklerine karşı nasıl bir duruş sergiliyor ve etkili bir şekilde uygulanması için ne gerekiyor? Üretim ihtiyaçlarınız için doğru çözüm olup olmadığını ortaya çıkarmak için sürekli dökümün avantajlarını, dezavantajlarını ve pratik hususlarını inceleyelim.

Sürekli Döküm Sürecine Genel Bakış

Sürekli Döküme Giriş

Sürekli döküm, modern metal üretiminin temel taşlarından biridir ve olağanüstü kalitede uzun, tek tip şekillerin verimli bir şekilde üretilmesini sağlar. Bu yenilikçi süreç, otomotiv, inşaat ve havacılık dahil olmak üzere çeşitli sektörlerin taleplerini karşılayan slab, kütük ve blum gibi yüksek performanslı metal ürünler oluşturmak için modern bir yaklaşım sunarak endüstriyi dönüştürmüştür.

Sürekli Döküm Sürecindeki Temel Adımlar

1. Metalin Eritilmesi

Ham metal, erimiş hale gelene kadar bir fırında ısıtılır. Bu aşamada, nihai ürünün yüksek bir saflık seviyesine ulaşmasını sağlamak için oksitler ve cüruf gibi safsızlıklar dikkatlice giderilir.

2. Kalıba Dökme

Erimiş metal, metali şekillendiren ve dış katmanını katılaştıran su soğutmalı bir kalıba dökülür. Bu ilk katılaşma, ürünün yapısının temelini oluşturur.

3. Katılaştırma ve Soğutma

Metal kalıptan çıkarken, su spreyleriyle kademeli olarak soğutulur ve silindirlerden geçirilerek yapısal bütünlük sağlanır ve kusurlar azaltılır. Bu kontrollü soğutma işlemi, nihai üründe homojenlik elde etmek için çok önemlidir.

4. Boyuta Göre Kesme

Tamamen katılaştıktan sonra, kesintisiz tel otomatik sistemler kullanılarak önceden belirlenmiş uzunluklarda hassas bir şekilde kesilir. Bu kesitler belirli uygulamalara göre uyarlanır veya daha ileri işlemler için hazırlanır.

Sürekli Dökümün Metal Üretimindeki Rolü

Birden fazla aşamayı kesintisiz bir sürece entegre eden sürekli döküm, külçe dökümü ve yeniden ısıtma gibi ara adımları ortadan kaldırarak üretkenliği ve ürün kalitesini artırır. Bu verimlilik sadece üretim maliyetlerini düşürmekle kalmaz, aynı zamanda dökümün tüm uzunluğu boyunca tutarlı özellikler sağlar ve bu da onu modern metal üretiminde kritik bir yöntem haline getirir.

Kilit Sektörlerdeki Uygulamalar

Otomotiv Endüstrisi

Sürekli döküm, araçlarda kullanılan yüksek mukavemetli çelik ve alüminyum bileşenlerin üretiminde hayati bir rol oynamaktadır. Slab ve kütük gibi ürünler motor blokları, şasi ve yapısal elemanlar gibi temel parçalara dönüştürülür.

İnşaat Sektörü

İnşaatta sürekli döküm, altyapı projeleri için gerekli olan dayanıklı çelik kirişlerin, levhaların ve çubukların oluşturulmasını sağlar. Bu malzemeler, homojenliği ve güvenilirliği korurken sıkı güvenlik standartlarını karşılar.

Havacılık ve Uzay Endüstrisi

Havacılık ve uzay sektörü türbin kanatları, uçak gövdeleri ve diğer kritik bileşenlerde kullanılan yüksek performanslı alaşımlar için sürekli döküme güvenmektedir. Proses, bu zorlu uygulamalar için gereken hassasiyeti ve güvenilirliği sağlar.

Sürekli Dökümde Son Yenilikler

Gerçek zamanlı izleme, otomatik kontroller ve iyileştirilmiş soğutma teknikleri gibi gelişmeler hassasiyeti artırmış, kusurları azaltmış ve sürdürülebilirlik hedeflerini desteklemiştir. Bu yenilikler, üreticilerin enerji kullanımını optimize etmelerini, atıkları en aza indirmelerini ve modern endüstrilerin gelişen taleplerine uygun olarak üstün ürün kalitesi elde etmelerini sağlar.

Sürekli Dökümün Avantajları

Yüksek Üretkenlik ve Verimlilik

Sürekli döküm; eritme, kalıplama, katılaştırma ve kesme işlemlerini tek ve verimli bir prosese entegre ederek metal üretimini kolaylaştırır. Bu kesintisiz yaklaşım, üretim süresini ve operasyonel gecikmeleri azaltarak üreticilerin daha yüksek çıktı oranlarına ulaşmasını sağlar. Otomasyon, iş akışını optimize etmede, istikrarlı üretim sağlamada ve manuel işleri azaltmada önemli bir rol oynar.

Tutarlı Çıktı Kalitesi

Sürekli dökümün merkezinde yer alan kontrollü soğutma ve katılaştırma süreçleri, nihai ürünlerin kimyasal bileşiminde ve mekanik özelliklerinde tekdüzelik sağlar. Bu tutarlılık, güvenilir ve yüksek performanslı malzemelere ihtiyaç duyan endüstriler için çok önemlidir. Proses çatlaklar, boşluklar ve segregasyon gibi kusurları en aza indirerek olağanüstü yapısal bütünlüğe sahip slablar, kütükler ve blumlar üretir. Hassas boyut kontrolü ayrıca ürünlerin zorlu spesifikasyonları karşılamasını sağlar.

Uygun Maliyetli Üretim Süreci

Sürekli döküm, yeniden ısıtma ve yeniden eritme gibi enerji yoğun adımları ortadan kaldırarak üretim maliyetlerini azaltır. Sürecin aerodinamik yapısı işgücü gereksinimlerini azaltır ve atıkları en aza indirerek genel verimliliği ve sürdürülebilirliği artırır. Sürekli bir malzeme akışı üreterek, süreç aynı zamanda tutarlı kalite sağlar ve kusur riskini azaltarak daha yüksek verim oranlarına yol açar.

Enerji Verimliliği

Proses, geleneksel döküm yöntemlerine kıyasla üstün enerji verimliliği sunar. Yeniden ısıtma fırınlarını ortadan kaldırarak ve doğrudan erimiş metalden katılaşmış formlara geçiş yaparak enerji tüketimini önemli ölçüde azaltır. Gelişmiş soğutma teknikleri ve otomasyon, ısı kaybını daha da sınırlar ve katılaşma üzerinde hassas kontrol sağlayarak sürdürülebilirlik hedeflerini desteklerken işletme maliyetlerini düşürür.

Artan Verim ve Azalan Atık

Sürekli döküm, hurda oluşumunu en aza indirerek malzeme verimini en üst düzeye çıkarır. Uzun, kesintisiz ve minimum kusurlu metal tellerin üretilmesi, yeniden işleme veya kullanılamayan kısımların atılması ihtiyacını azaltır. Bu verimlilik, hem üreticilere hem de çevreye fayda sağlayan daha yüksek bir kullanılabilir ürün yüzdesi ile sonuçlanır.

Otomasyon ve Geliştirilmiş Güvenlik

Sürekli dökümde yüksek otomasyon seviyesi, işyeri güvenliğini ve operasyonel güvenilirliği artırır. Otomatik sistemler erimiş metalin elle taşınması ihtiyacını azaltarak kaza riskini düşürür. Gerçek zamanlı izleme ve gelişmiş kontroller, potansiyel sorunları hızla ele alırken tutarlı bir kalite sağlar. Bu gelişmeler güvenliği artırır, güvenilirliği geliştirir ve daha verimli bir üretim ortamına katkıda bulunur.

Sürekli Dökümün Dezavantajları

Sürekli Dökümün Zorlukları

Sürekli döküm, özel ekipman ve altyapı için yüksek bir başlangıç yatırımı gerektirir. Çalışması için gerekli olan gelişmiş makineler, otomatik sistemler ve soğutma üniteleri maliyetlidir, bu da onu küçük ve orta ölçekli üreticiler için zorlu bir seçenek haline getirir. Ayrıca, bu sistemlerin kurulumu ve kalibrasyonu önemli masraflar içermekte ve sınırlı bütçeye sahip şirketler için giriş engelini daha da artırmaktadır.

Bu yöntem plakalar, kütükler ve blumlar gibi standart şekillerin büyük miktarlarda üretilmesi için optimize edilmiştir. Ancak, özelleştirilmiş tasarımlara veya küçük seri üretime ihtiyaç duyan endüstriler için daha az uygundur. Ekipmanı standart olmayan şekiller için uyarlamak zaman alıcı ve pahalı olabilir, bu da farklı üretim ihtiyaçlarını karşılama esnekliğini sınırlar.

Kopmalar, genellikle ekipman arızası veya kesintileri nedeniyle erimiş metal kalıptan sızdığında meydana gelir. Bu olaylar sadece çalışanlar için güvenlik riski oluşturmakla kalmaz, aynı zamanda makinelere zarar verebilir ve üretimi geciktirebilir. Elektrik kesintileri, uygunsuz soğutma veya mekanik arızalar gibi faktörler bu tür olayların olasılığını artırır, sürekli izleme ve hızlı müdahale önlemleri gerektirir.

Sürekli döküm sırasında hızlı soğutma, metalde küçük boşluklar oluşturarak gözeneklilik yaratabilir. Bu kusurlar nihai ürünün yapısal bütünlüğünü zayıflatır, bu da özellikle yüksek mukavemet ve dayanıklılık gerektiren uygulamalarda sorun yaratır. Gözenekliliğin giderilmesi genellikle ek kalite kontrol önlemleri gerektirir ve bu da üretim maliyetlerini ve süresini artırabilir.

Sürekli döküm, performansı korumak ve kusurları önlemek için düzenli bakım gerektirir. Kalıplar, merdaneler ve soğutma sistemleri gibi bileşenlerin sık sık kontrol edilmesi ve bakıma alınması gerekir, bu da işletme giderlerini artırır. Planlı bakım aynı zamanda duruş sürelerine neden olarak üretim programlarını aksatabilir ve

Sürekli döküm sistemlerinin işletilmesi sıcaklık kontrolü, soğutma oranları ve döküm hızı gibi karmaşık parametrelerin yönetilmesini gerektirir. Bu teknik gereklilikler, çatlaklar, inklüzyonlar veya düzensiz katılaşma gibi kusurları önlemek için vasıflı personel ve gelişmiş izleme sistemleri gerektirir. Uzmanlıktan veya kaynaklardan yoksun üreticiler için optimum koşullara ulaşmak önemli bir zorluk olabilir.

Erimiş metalde cüruf veya yabancı maddelerin bulunması, ürün kalitesini tehlikeye atan inklüzyonlara neden olabilir. Bu tür kusurları en aza indirmek için sürekli döküm, hammadde bileşimi ve saflaştırma süreçleri üzerinde hassas kontrol gerektirir. Bu konunun ele alınmaması, ürün güvenilirliğinin azalmasına ve kalite denetimleri sırasında daha yüksek ret oranlarına yol açabilir.

Sürekli Döküm Sistemlerinin Uygulanması ve Bakımı

Sürekli Döküm Uygulaması ve Bakımı

Bir sürekli döküm sisteminin uygulanması, üreticinin özel üretim gereksinimlerine uygun dikkatli bir planlama ve tasarımla başlar. Bu süreç, dökülecek uygun metal türünün seçilmesini, kütük, plaka veya blum gibi istenen şekillerin belirlenmesini ve üretim kapasitesi ihtiyaçlarının değerlendirilmesini içerir. Ayrıntılı bir fizibilite çalışmasının yürütülmesi, sistemin bütçe kısıtlamaları içinde kalırken operasyonel hedefleri karşılamasını sağlar.

Ekipman Seçimi ve Kurulumu

Ekipman seçimi, sürekli döküm prosesinin başarısı için kritik öneme sahiptir. Fırınlar, kalıplar, soğutma sistemleri ve merdaneler güvenilirlikleri ve üretim hedefleriyle uyumlulukları açısından seçilmelidir. Küçük yanlış hizalamalar bile ürün kalitesini etkileyebileceğinden, kurulum sırasında hassasiyet esastır. İzleme ve kontrol yazılımı da dahil olmak üzere gelişmiş otomasyon sistemleri, işlemleri kolaylaştırmak ve doğruluğu artırmak için entegre edilmelidir.

İşgücü Eğitimi

Sürekli döküm sistemlerinin çalıştırılması ve bakımı için kalifiye personel şarttır ve çalışanların ekipman işlevselliğini, güvenlik protokollerini ve sorun giderme yöntemlerini anlamalarını sağlamak için kapsamlı eğitim programları sağlanmalıdır. Operatörler sıcaklık kontrolü, döküm hızı ve soğutma oranları gibi parametreleri yöneterek üretim kalitesinin korunmasında kilit bir rol oynar.

İlk Test ve Kalibrasyon

Deneme operasyonları proses ayarlarında ince ayar yapılmasına, sorunların tespit edilmesine ve sistemin üretim standartlarını karşıladığının teyit edilmesine yardımcı olur. Bu testler sırasında, performansı optimize etmek ve tutarlı kaliteyi sağlamak için kalıp konfigürasyonlarında, soğutma oranlarında ve döküm hızlarında ayarlamalar yapılması gerekebilir.

Verimlilik için Bakım Uygulamaları

Kalıplar, silindirler ve soğutma sistemleri gibi kritik bileşenlerdeki aşınma ve yıpranmayı tespit etmek için düzenli denetimler hayati önem taşır. Korozyon, yanlış hizalama veya tıkanıklıkların kontrol edilmesi sorunsuz çalışmayı sağlar ve arıza süresini en aza indirir. Silindirler ve kılavuzlar gibi hareketli parçaların yağlanması sürtünmeyi azaltır, aşınmayı önler ve ekipman ömrünü uzatır. Kalıpların ve soğutma ünitelerinin temizlenmesi, inklüzyonlar veya gözeneklilik gibi kusurlara yol açabilecek yabancı maddelerin birikmesini önler.

Sıcaklık ve soğutma yönetimi, bakımın bir diğer önemli yönüdür. Fırın sıcaklıklarının, kalıp soğutma verimliliğinin ve su püskürtme sistemlerinin hassas bir şekilde kontrol edilmesi, homojen bir katılaşma sağlayarak çatlak veya pürüzlü yüzey riskini azaltır. Üreticiler ayrıca kalıplar ve merdaneler de dahil olmak üzere aşınmış bileşenleri üretim kalitesini tehlikeye atmadan önce değiştirmelidir. Yedek parça envanterinin tutulması, değişimler sırasında duruş süresini en aza indirmeye yardımcı olur.

Otomasyon sistemleri, işlevselliği artırmak ve gelişen üretim ihtiyaçlarını karşılamak için periyodik güncellemeler gerektirir. Gelişmiş izleme araçları dalgalanmaları veya kesintileri tespit ederek operatörlerin sorunları hızla çözmesine ve verimliliği korumasına olanak tanır.

Sık Karşılaşılan Sorunların Giderilmesi

Kopmalar, genellikle ekipman sorunları veya yetersiz soğutma nedeniyle erimiş metal kalıptan sızdığında meydana gelir. Kopmaların önlenmesi için kalıp sıcaklıklarının izlenmesi, uygun silindir hizalamasının sağlanması ve düzenli soğutma sistemi denetimlerinin yapılması gerekir.

Metal içindeki boşluklarla karakterize edilen gözeneklilik, tipik olarak hızlı soğumadan kaynaklanır. Soğutma hızlarının ayarlanması ve katılaşma sırasında eşit sıcaklık dağılımının sağlanması bu sorunu hafifletebilir. Kusur tespit özellikleriyle donatılmış otomasyon sistemleri, gözenekliliği prosesin erken aşamalarında tespit edebilir.

Silindirler, kalıplar veya kılavuz sistemleri gibi bileşenlerdeki mekanik arızalar üretimi aksatabilir ve ekipmana zarar verebilir. Önleyici bakım, aşınmış parçaların zamanında değiştirilmesi ve uygun yağlama, bu tür arızaları önlemek ve sürekli çalışmayı sağlamak için gereklidir.

Diğer Döküm Yöntemleri ile Karşılaştırma

Kum Döküm ile Karşılaştırıldığında Sürekli Döküm

Sürekli döküm, erimiş metali sürekli ve verimli bir süreçte katılaştırmak için soğutulmuş bir kalıp kullanır. Bu yöntem, yüksek hacimlerde plaka ve kütük gibi tek tip şekiller üretmek için idealdir, minimum kusur ve tutarlı kalite sağlar. Buna karşılık, kum dökümde karmaşık veya düzensiz şekiller oluşturmak için tek kullanımlık kum kalıpları kullanılır. Kum dökümü daha fazla tasarım esnekliği sunarken ve küçük seri üretim veya prototipler için daha uygun olsa da, genellikle daha düşük hassasiyet, daha yüksek kusur oranları ve artan işlem sonrası gereksinimlerle sonuçlanır.

Basınçlı Döküm ile Karşılaştırıldığında Sürekli Döküm

Basınçlı döküm, erimiş metalin yüksek basınç altında çelik bir kalıba enjekte edilmesini içerir ve mükemmel hassasiyet ve yüzey kalitesine sahip ayrıntılı ve karmaşık bileşenler üretir. Bu yöntem genellikle küçük parçalar ve seri üretim için kullanılır. Ancak sürekli döküm, levha ve çubuk gibi temel şekillerin büyük ölçekli üretimi için optimize edilmiştir. Daha verimlidir ve daha yüksek malzeme çıktısı sağlar, ancak karmaşık, küçük tasarımlar için gereken esneklik ve hassasiyetten yoksundur. Daha yüksek kalıp ve ekipman maliyetleri nedeniyle basınçlı döküm, sürekli döküme kıyasla büyük miktarlarda basit şekiller üretmek için daha az uygun maliyetlidir.

Sürekli Döküm ile Santrifüj Döküm Karşılaştırması

Santrifüj döküm, borular ve tüpler gibi silindirik nesneler oluşturmak için dönen kalıplar kullanır, homojen yoğunluk sağlar ve gözenekliliği ortadan kaldırır. Bu yöntem kusursuz silindirik yapılar üretmede başarılı olsa da, belirli şekiller ve uygulamalarla sınırlıdır. Sürekli döküm yüksek hacimli üretim için daha uygunken, santrifüj döküm mükemmel silindirik geometri gerektiren özel uygulamalar için idealdir.

Hassas Döküm ile Karşılaştırıldığında Sürekli Döküm

Hassas döküm, hassas parçalar üretmek için seramikle kaplanmış mum kalıpları kullanır. Çok yönlüdür, karmaşık geometrileri ve çok çeşitli alaşımları barındırır, bu da onu havacılık ve otomotiv gibi endüstriler için popüler hale getirir. Buna karşılık sürekli döküm, karmaşık tasarımlar için daha az uygundur, ancak uzun, tek tip şekilleri verimli bir şekilde üretmede mükemmeldir. Hassas döküm genellikle olağanüstü hassasiyet gerektiren daha küçük üretim hacimleri için ayrılırken, sürekli döküm tutarlılığı ve verimliliği nedeniyle yüksek hacimli uygulamalar için tercih edilir.

Kayıp Köpüklü Döküm ile Karşılaştırıldığında Sürekli Döküm

Kayıp köpük dökümde kum kalıplara yerleştirilen ve erimiş metalle temas ettiğinde buharlaşan köpük kalıplar kullanılır. Bu teknik özellikle ince duvarlı veya karmaşık şekiller oluşturmak için daha az işleme ihtiyacı ile etkilidir. Bununla birlikte, yüksek hızlı üretim ve homojenlik için tasarlanan sürekli dökümden daha yavaş ve daha az verimlidir. Kayıp köpük döküm gibi yöntemler özel veya düşük hacimli projeler için daha uygunken, sürekli döküm tutarlı kalitede büyük ölçekli çıktı gerektiren uygulamalar için idealdir.

Uygulamalardaki Temel Farklılıklar

Sürekli döküm, levha, kütük ve blum gibi standart şekillerin büyük ölçekli üretimi için yaygın olarak kullanılır ve bu da onu otomotiv, inşaat ve havacılık gibi sektörlerde temel bir unsur haline getirir. Kum, kalıp ve hassas döküm gibi yöntemler karmaşık tasarımlar, daha küçük partiler veya özel şekiller için daha uygundur. Sürekli döküm, büyük ölçekli üretim bağlamlarında üstün enerji verimliliği ve düşük maliyetlerle yüksek verim sağlama kabiliyetiyle öne çıkmaktadır.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

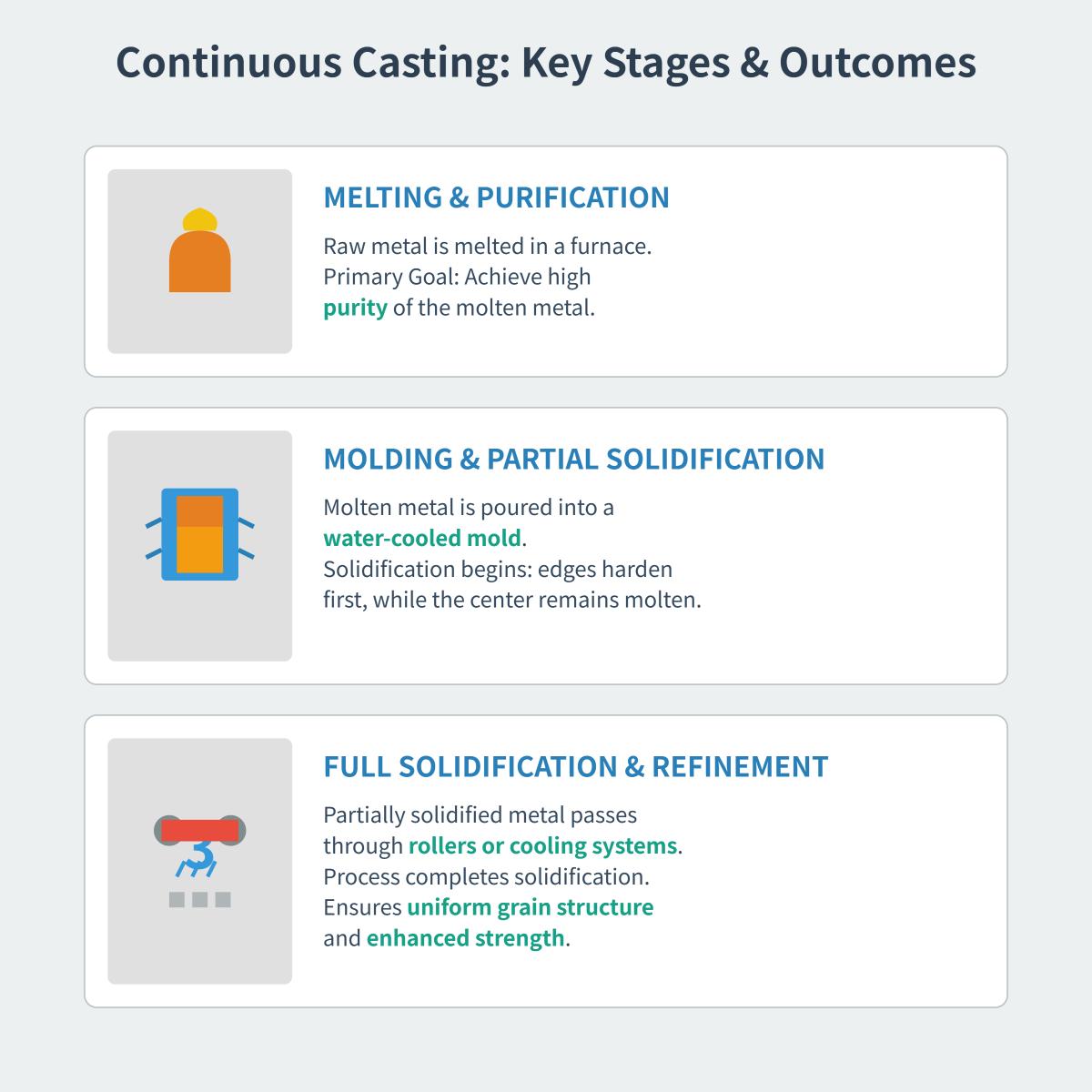

Sürekli döküm sürecinde yer alan temel adımlar nelerdir?

Sürekli döküm süreci birkaç temel adımdan oluşur. İlk olarak, saflığı sağlamak için ham metal bir fırında eritilir. Erimiş metal daha sonra su ile soğutulan bir kalıba dökülür ve burada katılaşmaya başlar, merkez erimiş halde kalırken kenarlar önce sertleşir. Kısmen katılaşmış metal, katılaşma sürecini tamamlamak için silindirlerden veya soğutma sistemlerinden geçerek düzgün tane yapısı ve daha fazla mukavemet sağlar.

Üreticiler sürekli döküm sistemlerini nasıl etkili bir şekilde uygulayabilir?

Sürekli döküm sistemlerini etkili bir şekilde uygulamak için, üreticiler öncelikle ekipmanın üretilen belirli metal alaşımlarıyla uyumluluğunu değerlendirmeli ve katılaşmayı optimize etmek için uygun kalıp tasarımını sağlamalıdır. Kalifiye teknisyen eğitimine ve gerçek zamanlı izleme ve otomasyon gibi gelişmiş teknolojilere yatırım yapmak süreç kontrolünü geliştirir, hataları azaltır ve verimliliği artırır. Geleneksel yöntemlerden geçiş sırasında kesintileri en aza indirmek için stratejik planlama şarttır; temizlik ve denetimler de dahil olmak üzere rutin bakım ise operasyonel güvenilirliği sağlar. Yüzey kusurları ve iç kalite sorunları gibi zorlukların elektromanyetik karıştırma gibi modern çözümlerle ele alınması başarılı uygulamayı daha da destekler.

Sürekli dökümün diğer yöntemlere kıyasla avantajları ve dezavantajları nelerdir?

Sürekli döküm, yüksek üretkenlik, tutarlı ürün kalitesi, maliyet etkinliği ve enerji verimliliği gibi avantajlar sunarak tek tip metal ürünlerin büyük ölçekli üretimi için idealdir. Bununla birlikte, kum döküm veya kalıp döküm gibi diğer yöntemlerle karşılaştırıldığında, yüksek ilk sermaye yatırımı, karmaşık veya özel şekiller için sınırlı esneklik, çalışma sırasında kırılmalara yatkınlık ve gözeneklilikle ilgili potansiyel sorunlar gibi dezavantajları vardır. Sürekli döküm verimlilik ve atık azaltma konusunda üstün olsa da, geleneksel yöntemler daha önce tartışıldığı gibi karmaşık tasarımlar veya daha küçük üretim ölçekleri için daha uyarlanabilir olabilir. Doğru yöntemin seçilmesi, özel üretim ihtiyaçlarına ve sektör gereksinimlerine bağlıdır.

Sürekli dökümde optimum performansı sağlamak için bakım uygulamaları nelerdir?

Sürekli döküm sistemlerinde optimum performansın sağlanması, önleyici ve kestirimci bakım uygulamalarının bir kombinasyonunu gerektirir. Kalıplar ve tandişler gibi bileşenlerin düzenli kontrolleri, uygun yağlama ve zamanında ayarlamalar, aşınmayı ve yanlış hizalamayı önlemek için gereklidir. Titreşim analizi, termografi ve yağ analizi gibi öngörücü teknikler potansiyel sorunların erkenden tespit edilmesine yardımcı olur. Soğutma sistemlerinin, hidrolik sistemlerin ve kuru yağ yollarının bakımı, termal gerilimi ve mekanik arızaları önlemek için kritik öneme sahiptir. Yüksek kaliteli yedek parçaların kullanılması ve öngörüye dayalı içgörüler için veri analitiğinden yararlanılması, operasyonel verimliliği daha da artırır ve arıza süresini en aza indirerek tutarlı çıktı kalitesi ve daha uzun ekipman ömrü sağlar.

Sürekli döküm üretim maliyetlerini ve verimliliği nasıl etkiler?

Sürekli döküm, enerji kullanımını optimize ederek, otomasyon yoluyla işgücü gereksinimlerini en aza indirerek ve malzeme kullanımını en üst düzeye çıkararak üretim maliyetlerini düşürür, bu da daha yüksek verim ve daha az atıkla sonuçlanır. Süreçleri düzene sokarak, daha hızlı üretim döngüleri sağlayarak ve büyük ölçekli operasyonlar için verimi artırarak verimliliği artırır. Yöntem, daha az kusurla tutarlı ürün kalitesi sağlayarak sonraki işlem ihtiyaçlarını azaltır. Bununla birlikte, daha önce de tartışıldığı gibi, zorluklar arasında yüksek kurulum maliyetleri ve hassas kontrol ve bakım gerektiren teknik karmaşıklıklar yer almaktadır.

Sürekli döküm teknolojisinden en çok yararlanan sektörler hangileridir?

Sürekli döküm teknolojisi en çok çelik üretimi, otomotiv, havacılık, inşaat, elektrik ve gıda işleme gibi endüstriler için faydalıdır. Çelik endüstrisinde verimliliği artırır ve üstün mekanik özelliklere sahip slab ve kütük gibi yarı mamul ürünler üretir. Otomotiv ve havacılık sektörleri, kritik uygulamalara göre uyarlanmış yüksek mukavemetli, hatasız bileşenler için ona güveniyor. İnşaat ve elektrik endüstrilerinde tutarlı kalite ve dayanıklılık sağlarken, gıda endüstrisi işleme ekipmanı için hijyenik, hatasız malzemelerden yararlanır. Bu endüstriler, üretim süreçlerini optimize etmek için sürekli dökümün sunduğu maliyet etkinliği, enerji verimliliği ve gelişmiş ürün kalitesinden yararlanmaktadır.