1. Geleneksel Sürtünme Kaynağı

Sürtünme kaynağı, göreceli hareket biçimine göre sınıflandırılır, döner sürtünme kaynağı ve sürtünme karıştırma kaynağı olarak ikiye ayrılır.

(1) Döner Sürtünme Kaynağı

Döner sürtünme kaynağının özelliği, kaynak işlemi sırasında en az bir iş parçasının (veya halkanın) birleşme yüzeyine dik bir eksen etrafında dönmesidir. Bu tip sürtünme kaynağı esas olarak dairesel kesitli iş parçalarının kaynağı için kullanılır (ve faz kontrolü yoluyla dairesel kesitli olmayan iş parçaları için de kullanılabilir) ve şu anda en yaygın kullanılan ve çeşitli sürtünme kaynağı şeklidir.

İş parçalarının dönme özelliklerine bağlı olarak, döner sürtünme kaynağı ayrıca sürekli tahrik sürtünme kaynağı, atalet sürtünme kaynağı ve hibrit döner sürtünme kaynağı vb. olarak ayrılabilir.

1) Sürekli Tahrikli Sürtünme Kaynağı.

Sürekli tahrikli sürtünme kaynağı, en yaygın kullanılan sürtünme kaynağı türüdür. Karakteristik özelliği, dönen iş parçasının doğrudan iş mili aynasına bağlı olması ve dönmeyen iş parçasının hidrolik punta destek plakası aynasına monte edilmesidir. Kaynak sırasında, punta destek plakası ilerletilerek iş parçaları sabit veya artan basınç altında temas ettirilir.

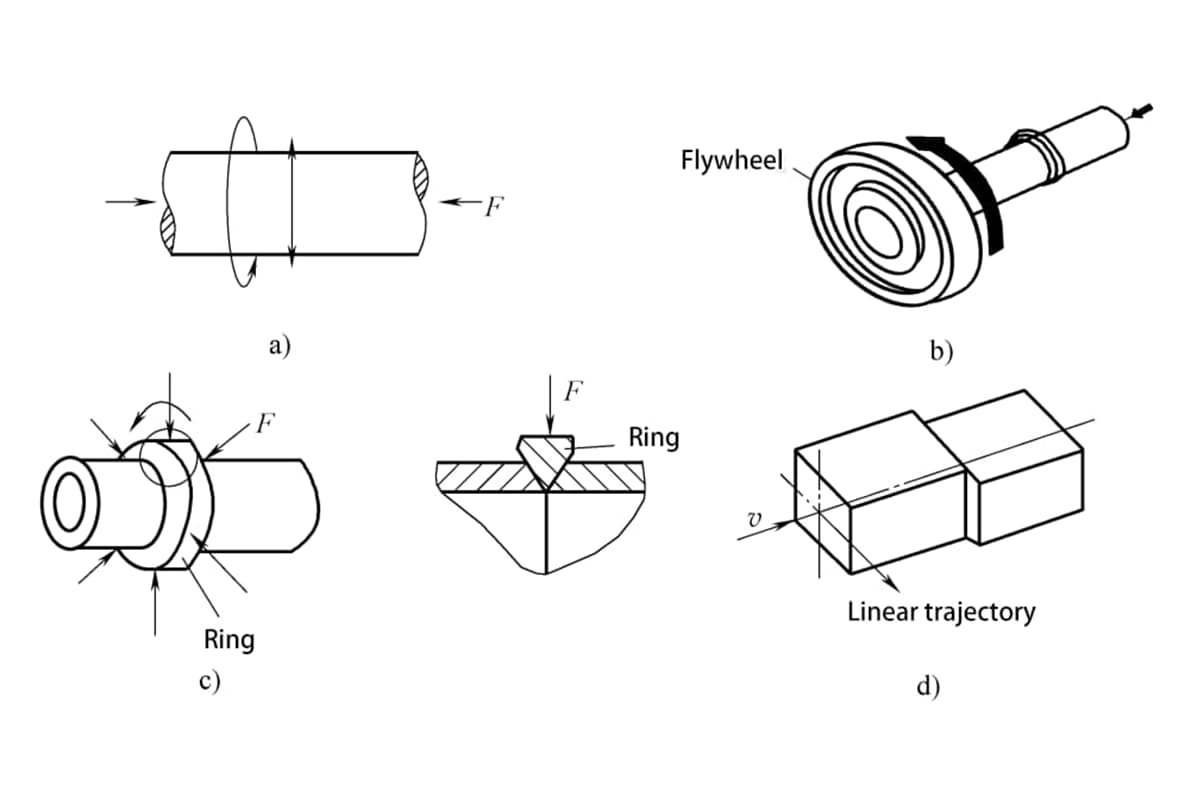

Dönen iş mili iş parçasını sürtünme yoluyla kaynak sıcaklığına kadar ısıttığında, iş milinin dönmesi durur ve dövme işlemi başlayarak kaynak tamamlanır. Sürekli tahrikli sürtünme kaynağında, iş parçası şekil 5-166a'da gösterildiği gibi dövme işleminin başlamasından hemen öncesine kadar döner cihazın ve sürekli tahrikin etkisi altında dönmeye devam eder.

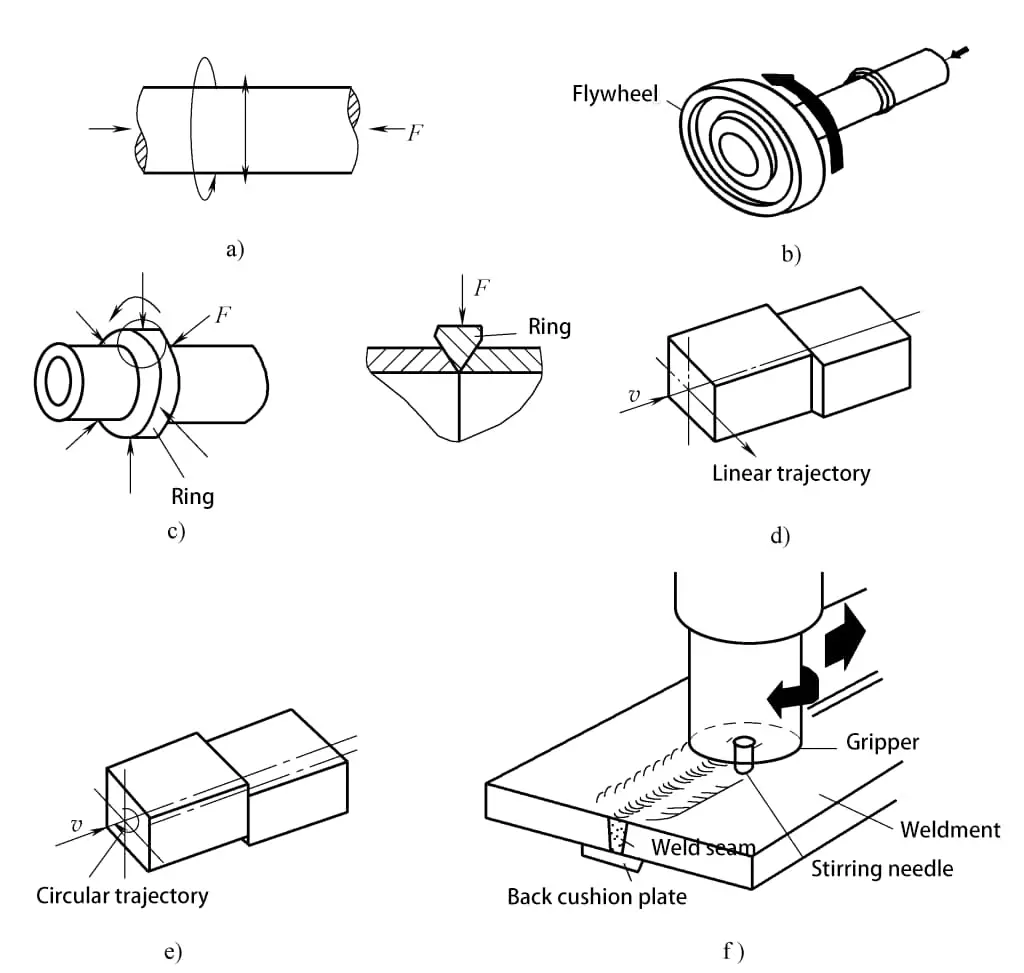

- a) Sürekli Tahrikli Sürtünme Kaynağı

- b) Atalet Sürtünme Kaynağı

- c) Radyal Sürtünme Kaynağı

- d) Doğrusal Sürtünme Kaynağı

- e) Palet Sürtünme Kaynağı

- f) Sürtünme Karıştırma Kaynağı

2) Atalet Sürtünme Kaynağı.

Atalet sürtünme kaynağının prensibi, dönen kaynak parçasının doğrudan mile bağlı olmaması, ancak mile bir volan aracılığıyla bağlı olması dışında sürekli tahrik sürtünme kaynağına benzer.

Kaynak başlangıcında, volan ve kaynak parçasının dönen ucu önce belirli bir hıza kadar hızlandırılır, ardından volan ana motordan ayrılır ve aynı zamanda kaynak parçasının hareketli ucu ileri doğru hareket eder. Kaynaklar temas ettiğinde, sürtünme ısıtması başlar. Sürtünme ısıtma işlemi sırasında, volan sürtünme torku tarafından frenlenir, sıfıra ulaşana kadar hızını kademeli olarak azaltır ve bu noktada kaynak işlemi sona erer.

Atalet sürtünme kaynağı, Şekil 5-166b'de gösterildiği gibi, serbestçe dönen volanın kinetik enerjisinin kaynak için gereken tüm ısıyı sağladığı, birleştirme ısıtması için enerji biriktirmek üzere atalet enerji depolama yöntemini (volan gibi) kullanır.

3) Hibrit Döner Sürtünme Kaynağı.

Hibrit döner sürtünme kaynağı, sürekli tahrik sürtünme kaynağı ile atalet sürtünme kaynağının bir kombinasyonudur. Bu tip kaynak makinesi, tahrik kaynağının bağlantısını kestikten sonra frenleme kuvveti uygulama ve uygulamama özelliği ile karakterize edilir.

(2) Sürtünme Karıştırma Kaynağı (FSW)

Sürtünme karıştırma kaynağı, 1991 yılında icat edilen ve temel araştırmadan pratik uygulamaya kadar önemli bir bilimsel ve teknolojik başarı olarak kabul edilen yeni bir katı hal birleştirme teknolojisidir. Başlangıçta alüminyum alaşımlarının kaynağı için kullanılan sürtünme karıştırma kaynağı, demir dışı malzemelerin kaynağında yaygın olarak uygulanmaktadır. metaller magnezyum ve titanyum alaşımlarının yanı sıra benzer olmayan malzemeler gibi.

Şekil 5-166f sürtünme karıştırma kaynağının şematik bir diyagramıdır. Sürtünme karıştırma kaynağı sırasında iş parçası sabitlenir ve kaynak esas olarak karıştırma kafası tarafından tamamlanır. Karıştırma kafası bir karıştırma pimi, bir tutucu ve bir silindirden oluşur.

Kaynak başlangıcında, karıştırma kafası yüksek hızda döner ve karıştırma pimi kaynak plakasının dikişini hızla deler. Karıştırma pimi ile temas eden metal, sürtünme nedeniyle ısı üreterek çok ince bir termoplastik tabaka oluşturur.

Karıştırma iğnesi kaynak yüzeyinin altına girdiğinde, bir miktar metal yüzeyden ekstrüde edilir. Ön omuz ve arka pedin sızdırmazlık etkisi nedeniyle, bir yandan omuz kaynaklı plakanın yüzeyine sürtünerek yardımcı ısı üretir; diğer yandan, karıştırma kafasının önünde sürekli olarak oluşan termoplastik metal, karıştırma kafasının arkasına aktarılır ve arkadaki boşluğu doldurur.

Kaynak işlemi boyunca boşlukların oluşumu ve dolumu süreklidir ve kaynak bölgesindeki metal ekstrüzyon, sürtünmeli ısıtma, plastik deformasyon, transfer, difüzyon ve yeniden kristalleşme gibi işlemlerden geçer.

2. Yeni tip sürtünme kaynağı

(1) Palet tipi sürtünme kaynağı

İz tipi sürtünme kaynağının özelliği, kaynak parçasının birleşme yüzeyindeki her noktanın başka bir kaynak parçasının birleşme yüzeyindeki bir noktaya göre aynı yörüngede hareket etmesidir. Hareket yörüngesi doğrusal veya doğrusal olmayan olabilir.

Kaynak işlemi sırasında, kaynak parçasının bir tarafı, palet tipi bir mekanizmanın etkisi altında kenetlenmiş olan diğer tarafın yüzeyine göre hareket eder ve eksenel basınç uygulanır. Sürtünme hareketi ilerledikçe, sürtünme yüzeyi temizlenir ve sürtünme ısısı üretir, sürtünme yüzeyindeki metal kademeli olarak viskoplastik bir duruma ulaşır ve deforme olur, ardından hareket durur ve kaynağı tamamlamak için dövme kuvveti uygulanır.

İz tipi sürtünme kaynağı, yalnızca silindirik kesitli kaynakların kaynaklanabildiği geleneksel döner sürtünme kaynağı sınırlamasını ortadan kaldırır ve bu sürtünme kaynağı türü kare, dairesel ve çokgen kesitli kaynakların kaynaklanmasını sağlayabilir.

Farklı hareket yörüngelerine bağlı olarak, iz tipi sürtünme kaynağı Şekil 5-166d ve e'de gösterildiği gibi doğrusal sürtünme kaynağı ve yörünge sürtünme kaynağı olarak ikiye ayrılır.

(2) Gömülü sürtünme kaynağı

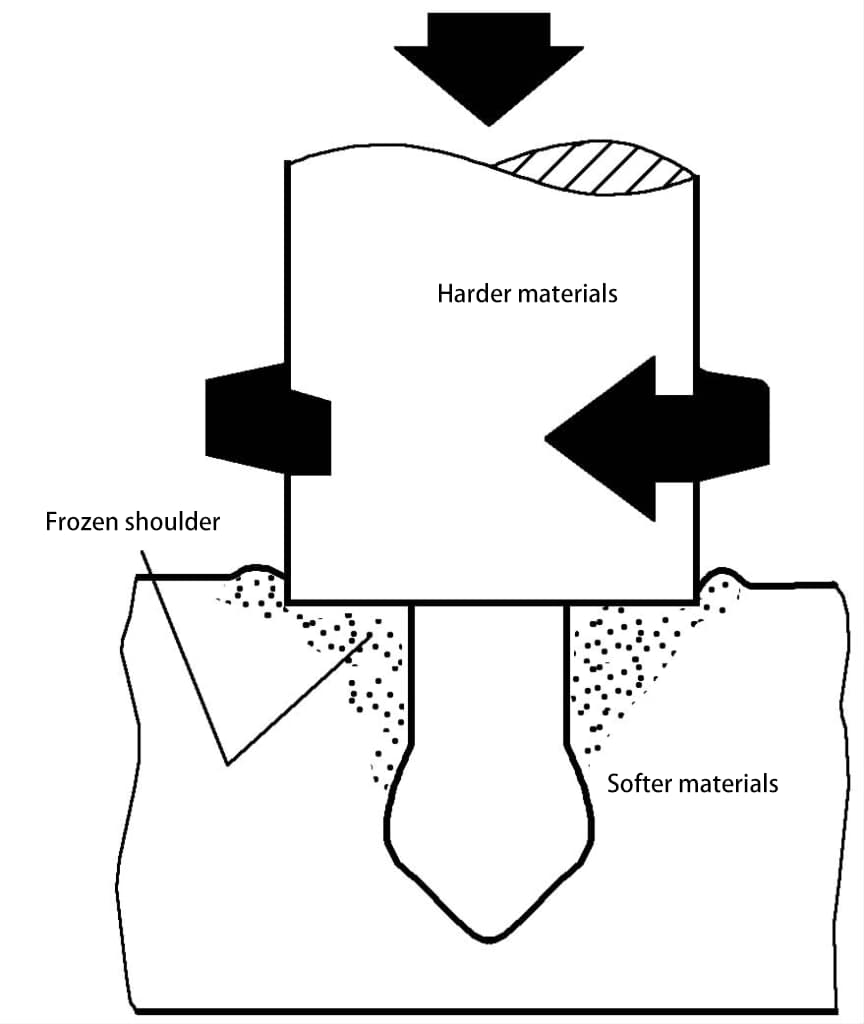

Gömülü sürtünme kaynağı, nispeten daha sert bir malzemeyi daha yumuşak bir malzemeye gömmek için sürtünme kaynağı prensibini kullanır.

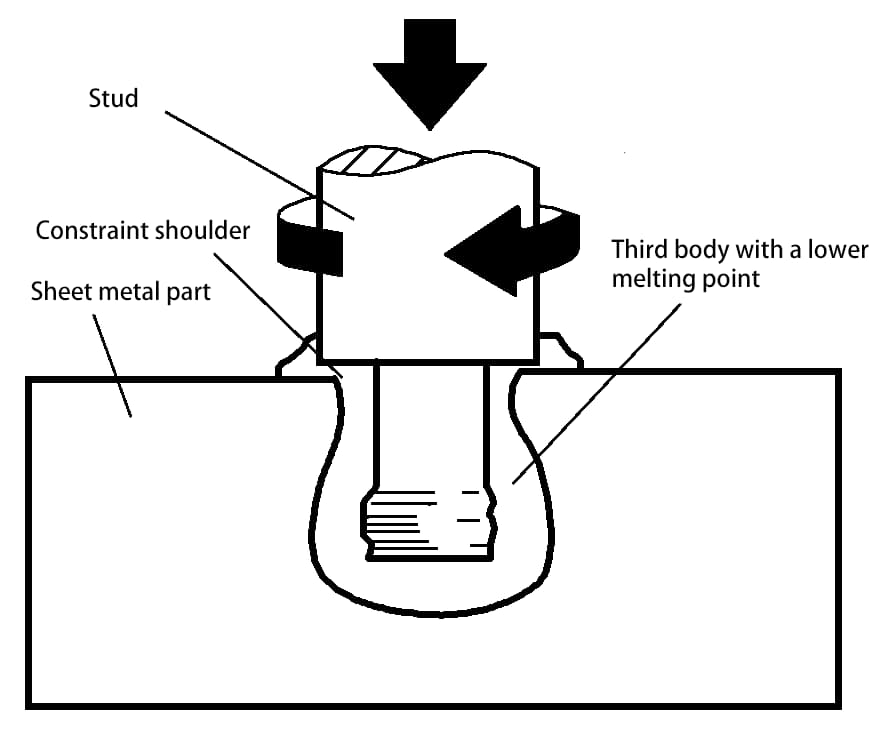

Şekil 5-167 gömülü sürtünme kaynağının çalışma prensibini göstermektedir. Çalışma sırasında, iki kaynak parçası arasındaki bağıl hareket tarafından üretilen sürtünme ısısı yumuşak malzemede yerel plastik deformasyona neden olur ve yüksek sıcaklıktaki plastik malzeme önceden işlenmiş sert malzemenin girintilerine akar. Sınırlayıcı omuz, yüksek sıcaklıktaki plastik malzemeyi sert malzemenin ekleminin etrafını sıkıca sarmaya zorlar. Dönme durduğunda ve kaynaklar soğuduğunda, güvenilir bir bağlantı oluşur ve kaynakların iki tarafı mekanik olarak birbirine kenetlenir.

Gömülü sürtünme kaynağı şu anda esas olarak güç, vakum ve kriyojenik uygulamalar gibi endüstrilerde alüminyum-bakır, alüminyum-çelik ve çelik-çelik gibi çok önemli malzeme bağlantılarında kullanılmaktadır. Gömülü sürtünme kaynağı ayrıca motor valf yuvaları, bağlantı uçları, basınç kapakları ve boru sac geçiş bağlantılarının üretiminde ve termoset malzemeler ile termoplastik malzemelerin birleştirilmesinde de kullanılabilir.

(3) Üçüncü gövde sürtünme kaynağı

Şekil 5-168 üçüncü gövde sürtünme kaynağının çalışma prensibini göstermektedir. Düşük erime noktasına sahip üçüncü bir malzeme, eksenel basınç torku altında bağlı parçalar arasındaki boşlukta sürtünme yoluyla ısı ve plastik deformasyon üretir. Bağıl sürtünme hareketi, akıya ve kontrol edilebilir koruyucu atmosfere ihtiyaç duymadan yeterli temizleme etkisi yaratabilir. Soğuduktan sonra üçüncü gövde malzemesi katılaşır ve böylece iki parçayı birbirine kilitleyerek güvenilir bir bağlantı oluşturur.

Üçüncü gövde sürtünme kaynağı yöntemi esas olarak seramik-seramik, metal-seramik, termoset-termoplastik kompozitler vb. gibi kaynak yapılması zor malzemeler için kullanılır ve yüksek mukavemetli bağlantılar oluşturmak için kullanılabilir.

(4) Faz kontrollü sürtünme kaynağı

Faz kontrollü sürtünme kaynağı, sürtünmeli ısıtma işlemi sırasında kaynak sonrası kaynak parçalarının mekanik senkron pim aracılığıyla faz kontrolünü içerir uydurma veya senkron tahrik sistemlerinde, kaynakların arka kenarlarını hizalamak, yönü düzeltmek veya faz gereksinimlerini karşılamak için kullanılır. Altıgen çelik, sekizgen çelik ve otomotiv kontrol rafları gibi özel konum gereksinimleri olan parçaların kaynağı için kullanılır.

(5) Radyal sürtünme kaynağı

Yukarıda bahsedilen döner sürtünme kaynağı, kaynak işlemi sırasında eksenel basınç içerirken, radyal sürtünme kaynağı radyal basınç uygular. Radyal sürtünme kaynağı, kaynak yapılacak iki borunun uçlarının eğimli hale getirilmesini, içine bir mandrel yerleştirilmesini, hizalanmasını ve birbirine sıkıştırılmasını ve ardından borularınkine benzer bir bileşime sahip katı bir halkanın birleşme eğimine yerleştirilmesini içerir. Bu halkanın iç konik bir yüzeyi vardır ve kaynak yapılmadan önce iç konik yüzey ilk olarak eğimin tabanına temas etmelidir.

Kaynak sırasında iş parçası sabit kalır, halka yüksek hızda döner ve boruların her iki ucuna radyal sürtünme basıncı uygular. Sürtünme ısıtması tamamlandıktan sonra halkanın dönüşü durur ve Şekil 5-166c'de gösterildiği gibi boruların her iki ucuna sıkıca kaynak yapmak için halkaya üst dövme basıncı uygulanır.

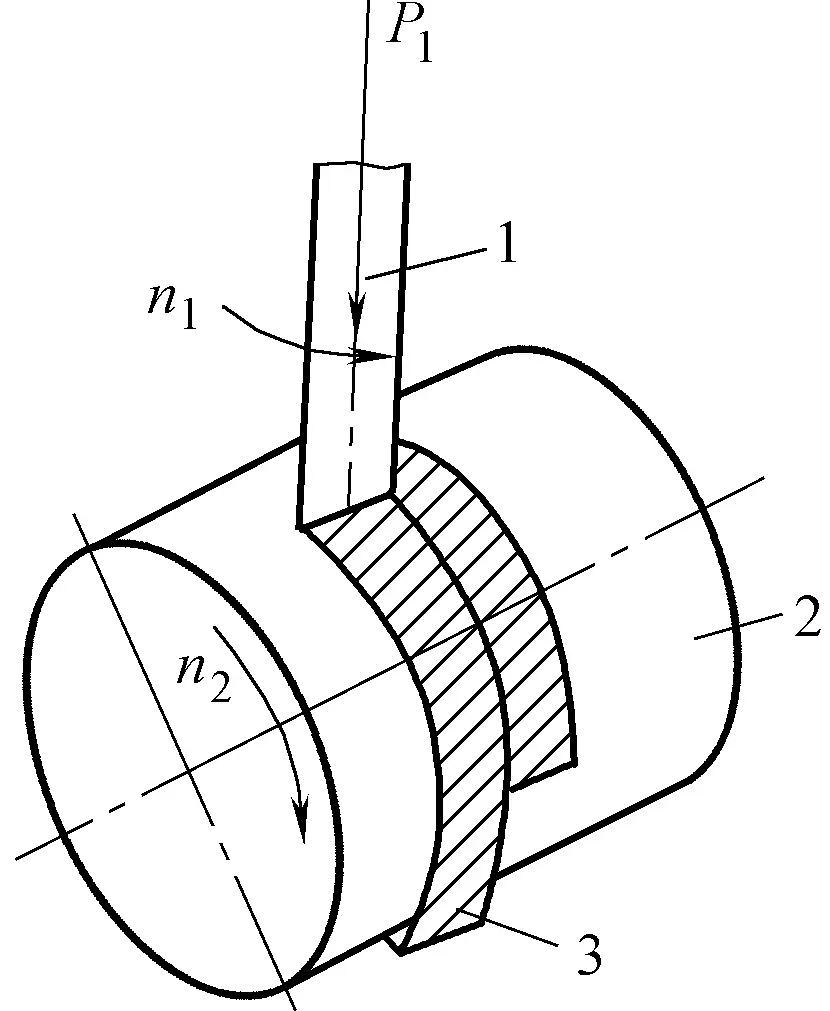

(6) Sürtünme yüzey kaplaması

Sürtünmeli yüzey kaplama prensibi Şekil 5-169'da gösterilmiştir. Yüzey kaplama metal çubuğu n iş parçasına göre döner ve ana malzeme (temel malzeme) de n2 hızında döner. P basıncının etkisi altında, çubuk ve ana malzeme sürtünme nedeniyle ısı üretir. Ana malzeme büyük bir hacme sahip olduğundan ve hızla soğuduğundan, yüzey kaplama metali ana malzemeye geçerek bir yüzey kaplama kaynağı oluşturur.

1-Yüzey kaplama metal çubuk 2-Yüzey kaplama iş parçası 3-Yüzey kaplama kaynak

Sürtünmeli yüzey kaplama, özellikle yüzey kaplama kaynak metali yüksek kafes distorsiyonuna, ince tanelere ve iyi tokluğa sahip olduğundan, yüzey kaplama için uygun hale getirdiğinden, benzer olmayan malzemelerin birleştirilmesi için uygundur.

(7) Süperplastik sürtünme kaynağı

Süperplastik sürtünme kaynağı, kaynak işlemi özelliklerine göre sınıflandırılır. Kaynak işlemi sırasında kaynak bölgesini süperplastik bir durumda tutmak için kontrol önlemlerini içerir. Avantajı, yüksek sıcaklıklarda sert ve kırılgan metaller arası bileşiklerin oluşumunu önleyebilmesi ve kaynaklı malzemenin ısıl işlem durumunu koruyabilmesidir. Kaynak edilmesi zor farklı metallerin birleştirilmesi için uygundur ve özel metallerin etkili bir şekilde bağlanması için de kullanılabilir.