I. Takım Tezgahı Kesiminin Temelleri

Ana mekanik işleme yöntemleri arasında tornalama, planyalama, taşlama, frezeleme, delme, şekillendirme vb. yer alır. Takım tezgahları iş parçalarını kesici takımlar kullanarak keser, bu nedenle sıkıştırma takımlarına ve kesici takımlara ve ayrıca çalışma hareketlerini gerçekleştirme yeteneğine sahip olmalıdırlar.

1. Takım Tezgahı Kesme Hareketleri

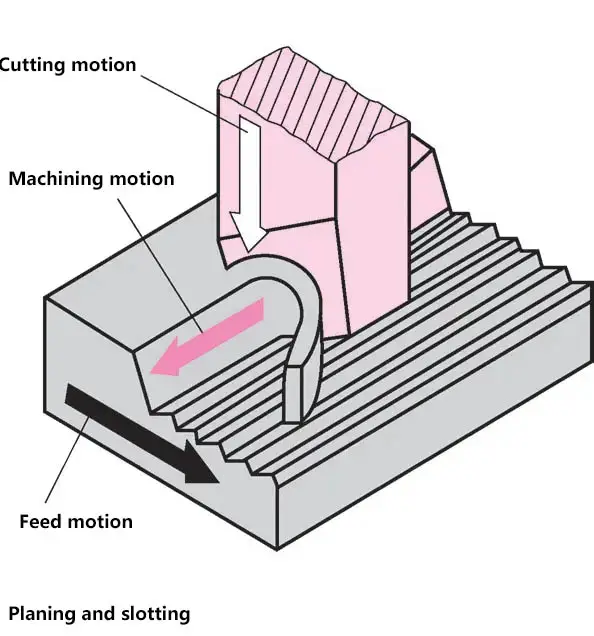

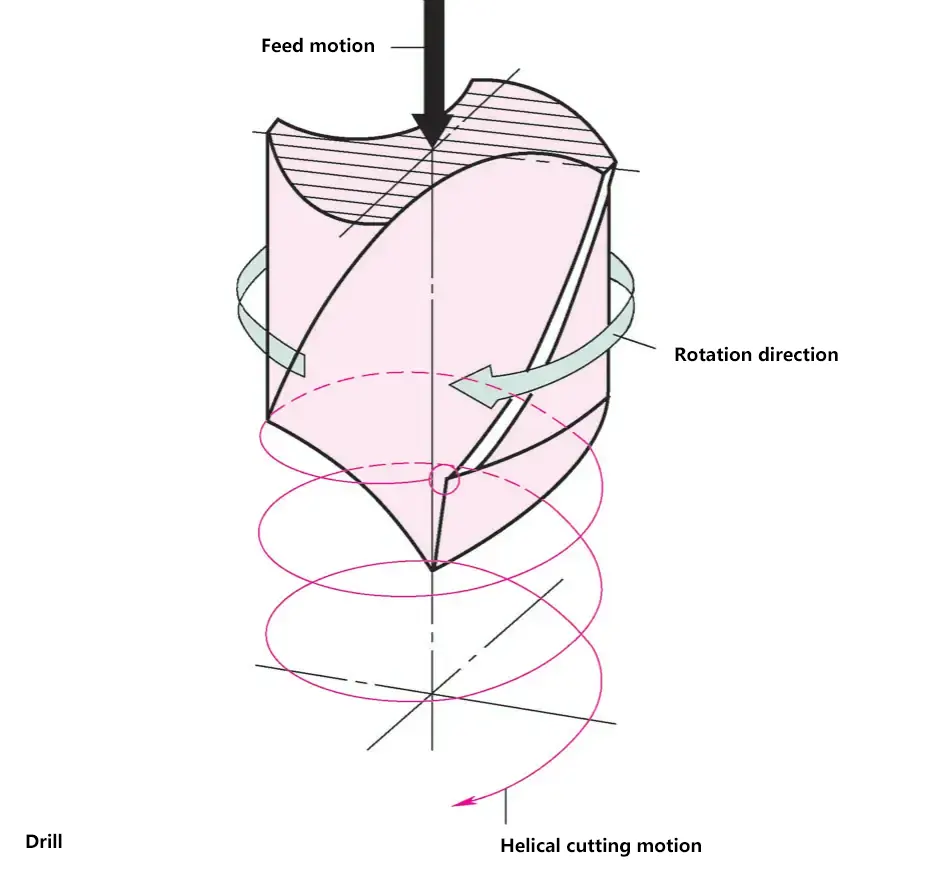

Kesici takım ile iş parçası arasındaki bağıl hareket, kesme işleminin koşuludur. Ana çalışma hareketleri birincil hareket ve ilerleme hareketini içerir.

(1) Birincil Hareket

Kesimi tamamlayan çalışma hareketi. Birincil hareket, dönme hareketi veya ileri geri doğrusal hareket şeklinde olabilir (iş parçası veya kesici takım tarafından gerçekleştirilir). Tornalama, taşlama, frezeleme ve delme işlemleri için birincil hareket dönme hareketidir.

(2) Besleme Hareketi

Takım tezgahı veya manuel güç tarafından sağlanan ve kesici takım ile iş parçası arasında ek bağıl hareket oluşturan hareket. Birincil hareketle birleştiğinde, iş parçasının sürekli veya aralıklı olarak kesilmesine olanak sağlar. Birincil hareket dönme hareketi olduğunda, besleme hareketi tornalama, delme ve frezelemede olduğu gibi süreklidir; birincil hareket doğrusal olduğunda, besleme hareketi planyalama ve şekillendirmede olduğu gibi aralıklıdır. Kesme derinliği ilerleme hareketine bağlıdır.

(3) Kesme Derinliği Hareketi

Kesme derinliğini belirler, bu da takımın iş parçasına girmesi olarak kendini gösterir.

(4) İşleme Hareketi

Tornalama, delme, frezeleme ve taşlamada, birincil hareket ve ilerleme hareketi aynı anda gerçekleştiğinde, ortaya çıkan birleşik harekete işleme hareketi denir.

2. Kesici Takım Geometrisi

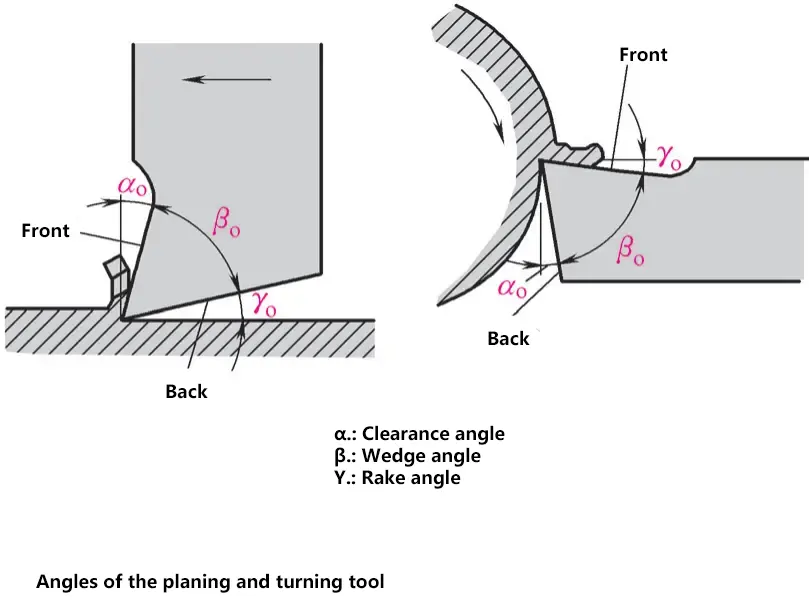

Takımın kama şeklindeki kesici kenarı iş parçası malzemesine nüfuz ederek talaşı malzemeden ayırır. Kesmeyi etkileyen ana faktörler takım geometrisi, takım malzemesi ve iş parçası malzemesidir. Takımın keskinliği, takımın çeşitli açıları ile tanımlanan şekli tarafından belirlenir.

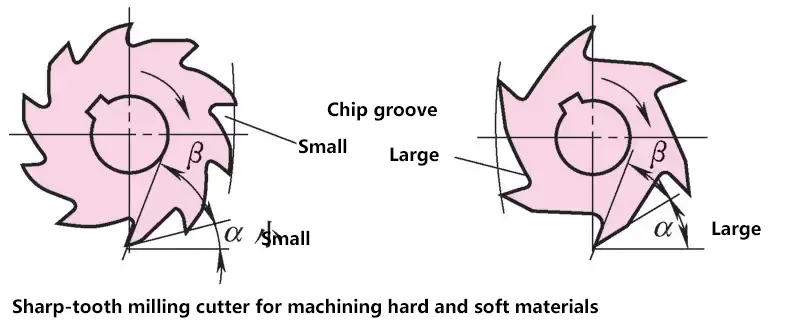

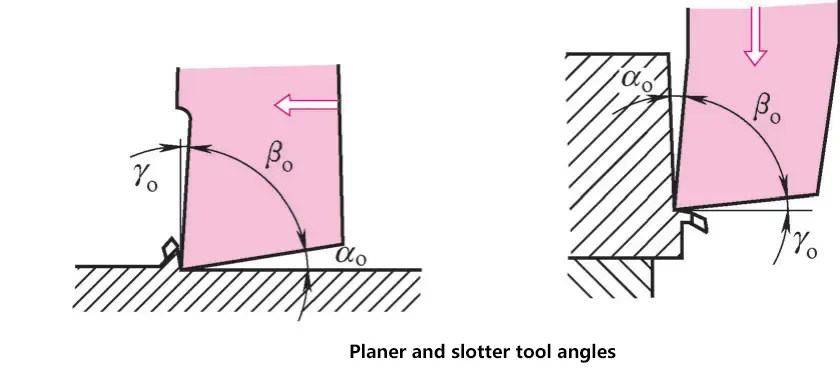

(1) Kama Açısı β

Ön yüz ile ana arka yüz arasındaki açı. Takımın kama açısı küçük olduğunda, takım keskindir ve kesmesi kolaydır, ancak sert malzemeleri keserken kenar talaşlanmasına eğilimlidir.

- Yumuşak kesimler için metaller: βo=40°~50°, alüminyum gibi.

- Yüksek süneklikteki metallerin kesimi için: βo42 çelik gibi =55°~75°.

- Sert ve kırılgan metallerin kesimi için: βo=75°~85°, bronz, döküm vb. gibi.

(2) Tırmık Açısı γo

Talaş oluşumunu ve kesme kuvvetini etkiler. Eğim açısı aralığı -5° ila 30°'dir ve boyutu iş parçası malzemesi ve takım malzemesi tarafından belirlenir.

Eğim açısı büyük olduğunda talaşlar kolayca akar ve kesme kuvveti küçük olur. Eğim açısı γ olduğundao küçük veya hatta negatiftir, kesme kuvveti büyüktür ve kesme kenarı mukavemeti yüksektir.

(3) Rölyef Açısı αo

Takım ve iş parçası arasındaki sürtünmeyi azaltabilir. Rölyef açısı aralığı 5° ila 12°'dir.

İş parçası malzemesi ne kadar yumuşaksa, iş parçası çapı ve kesme derinliği ne kadar büyükse, kabartma açısı αo buna bağlı olarak artar; α kabartma açısı büyüdükçeoişlenmiş yüzey ne kadar pürüzlü olursa.

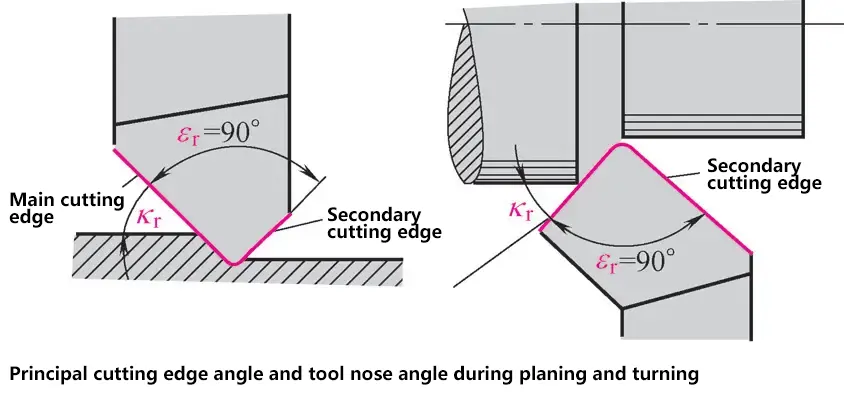

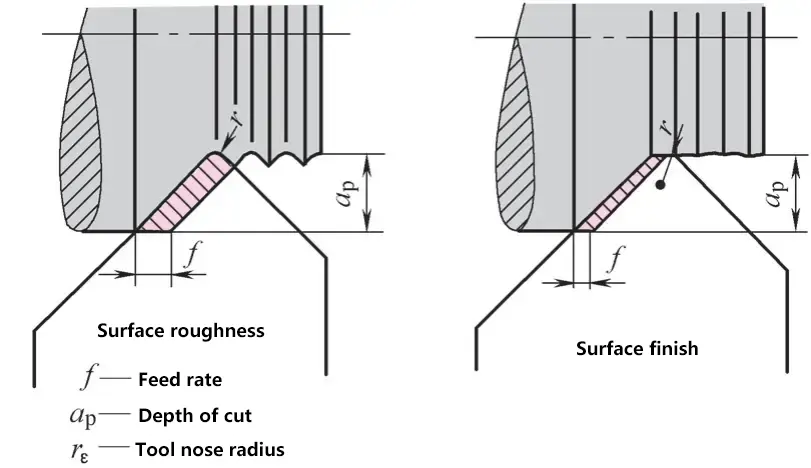

(4) Takım Burun Açısı εr

- İlerleme hızı yüksek olduğunda: Kalın talaşlar, yüksek kesme verimliliği

Takım ucu yarıçapı küçük olduğunda: İş parçası yüzeyinde derin takım izleri - İlerleme hızı düşük olduğunda: İnce talaşlar, düşük kesme verimliliği

Takım ucu yarıçapı büyük olduğunda: İş parçası yüzeyinde sığ takım izleri

Ana kesme kenarı ile ikincil kesme kenarının taban düzlemi üzerindeki çıkıntıları arasındaki açı. Büyük bir takım burnu açısı, takımın dış ısı dağıtma alanı daha büyük olduğundan daha fazla ısı dağıtımı ile sonuçlanır. Kesici kenar daha az ısı üretir ve körelme olasılığı daha düşüktür, böylece takım ömrü uzar. Takım ömrü, iki takım bileme arasındaki zaman aralığını ifade eder.

Besleme küçük olduğunda (≤ 1mm/r), ε=90°; besleme büyük olduğunda (> 1mm/r), ε > 90°.

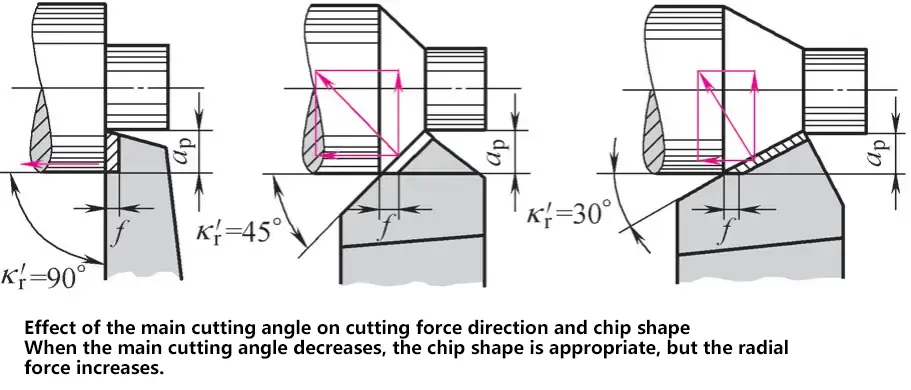

(5) Giriş Açısı Kr

Giriş açısı, kesme kuvvetinin yönünü ve talaş şeklini etkiler. Giriş açısı azaltıldığında talaş şekli daha uygun olur, ancak radyal kuvvet artar.

Ana kesme kenarı ile ilerleme yönü arasındaki açı. Kesme kuvvetlerinin ayrışmasını, talaş şeklini ve takım ömrünü etkiler. Giriş açısı kr 30° ila 90° aralığında seçilebilir, en avantajlı Kr=45°.

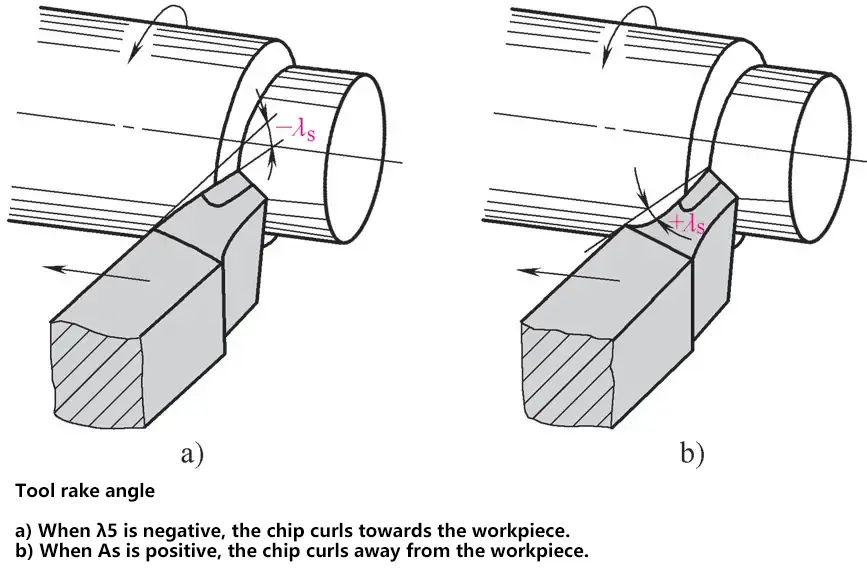

(6) Eğim Açısı λs

a) λs negatif olduğunda, talaş iş parçasına doğru kıvrılır

b) λs pozitif olduğunda, talaş iş parçasından uzağa kıvrılır

Ana kesme kenarı ile taban düzlemi arasındaki açı. Takım ucu ana kesme kenarı üzerindeki en alçak nokta olduğunda, eğim açısı negatif olarak tanımlanır; takım ucu ana kesme kenarı üzerindeki en yüksek nokta olduğunda, eğim açısı pozitiftir.

Daha yüksek yükler için eğim açısı daha büyüktür ve -10° ila 10° arasında değişir.

3. Çip Oluşumu

Talaş kesit alanı, kesme derinliği ap Talaş şekli giriş açısı κ'ya bağlıyken, kesme derinliği iş parçası şekli ve boyutları ile ilgilidir.

Talaş ayrılmadan önce, kesici kenar ilk olarak öndeki malzemeye nüfuz ederek çatlaklara neden olur. Kesme kenarı, kesme kenarının kama hareketi nedeniyle talaş ayrılana kadar nüfuz etmeye devam eder.

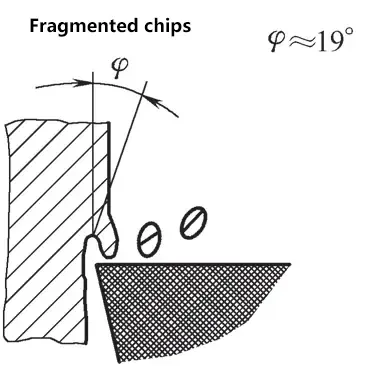

(1) Parçalanmış Çipler

Kesme sırasında, parçalanmış talaşlar üretilir ve talaşlar süreksizdir; işlenen iş parçası yüzeyi düzensizdir.

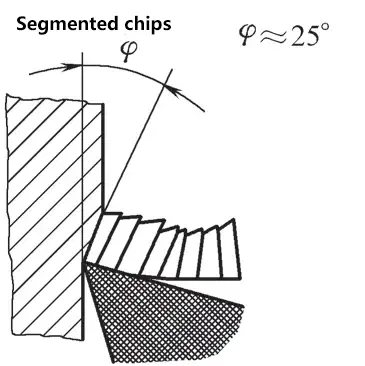

(2) Segmentli Çipler

Ayrılan yongalar segmentler şeklindedir. Bu parçalı talaşlar, sürekli bir talaş oluşturmak için kısmen birbirine kaynaklanır.

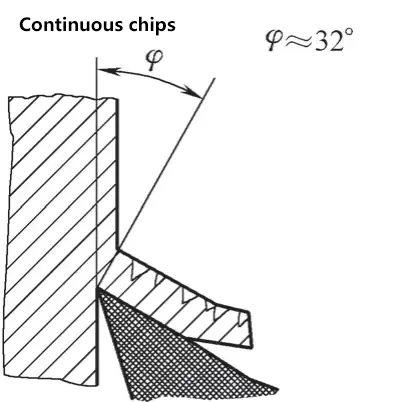

(3) Sürekli Çipler

Malzeme ayrılırken kesme bölgesinde akar; malzemede kırılma olmaz, bu da sürekli bir talaşla sonuçlanır.

Yerleşik Kenar: Daha yumuşak ve sünek malzemeleri keserken, kesme kenarında "yığma kenar" olarak bilinen istenmeyen yapışma oluşur. Bu durum pürüzlü bir işlenmiş yüzeye ve derin takım izlerine neden olur. Malzeme parçacıkları anlık olarak kesme kenarına yapışarak yığma kenarı oluşturur. Yığma kenar, iş parçası üzerinde takımın önündeki çatlaklara yerleşir ve ayrıldığında iş parçası yüzeyinde izler bırakır. Yığma kenar, aşağıdaki önlemler alınarak önlenebilir kesme hızı, kesme derinliğini artırma ve takımın ön yüzünü taşlama.

4. Kesme Sıvıları

Kesme işlemi sırasında, kesme sıvılarının doğru kullanımı kesme bölgesindeki sıcaklığı azaltabilir, yüzey kalitesini ve hassasiyeti artırabilir ve takım ömrünü uzatabilir.

(1) Kesme Sıvılarının İşlevleri

1) Soğutma

Sonra kesme sıvısı kesme alanına uygulandığında, kesme sıvısının ısı iletimi, konveksiyonu ve buharlaşması yoluyla talaşlardan, takımdan ve iş parçasından ısıyı dağıtır ve böylece bir soğutma etkisi sağlar.

2) Yağlama

Kesme sıvısı talaş, takım ve iş parçasının temas yüzeyleri arasına nüfuz ederek sürtünme katsayısını azaltmak ve biriken kenar oluşumunu bastırmak için metal yüzeyde yağlayıcı bir film oluşturur, böylece işlenen yüzeyin kalitesini iyileştirir ve takım ömrünü uzatır.

3) Temizlik

Kesme sıvısı, kesme işlemi sırasında oluşan ince talaşları veya aşındırıcı tozu yıkayarak temizler ve işlenmiş yüzeyde ve takım tezgahı kılavuz yollarında çizilmeleri önler.

4) Pas Önleme

Kesme sıvısına pas önleyici katkı maddeleri eklenerek metal yüzeyde koruyucu bir film oluşturulabilir ve böylece takım tezgahı, iş parçası ve kesme aleti çevredeki ortamın neden olduğu korozyondan korunabilir.

(2) Kesme Sıvılarının Seçimi

Yaygın kesme sıvıları arasında sulu çözeltiler, emülsiyonlar ve kesme yağları bulunur.

- Sulu çözeltiler, ana bileşeni su olan ve pas önleyici katkı maddeleri eklenmiş kesme sıvılarıdır ve öncelikle soğutma için kullanılır.

- Emülsiyonlar, işleme proseslerinde yaygın olarak kullanılan kesme sıvılarıdır. Yağ asitleri, sodyum sabunları ve potasyum sabunları gibi emülgatörler eklenmiş yağ ve su karışımlarıdır.

- Kesme yağları temel olarak yağlama sağlar ve toplam kayıp sistem yağları, hafif dizel yağı ve kerosen içerir.

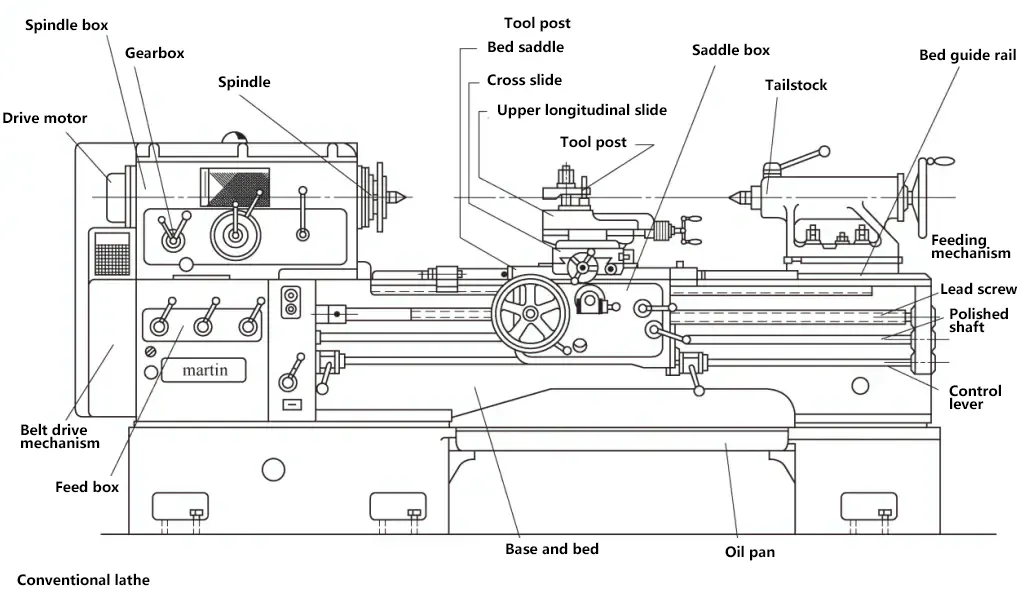

II. Dönüş

Yatay torna, çeşitli tornalama işlemlerini gerçekleştirebilen ve yaygın olarak kullanılan üniversal bir takım tezgahıdır. Çeşitli özel torna tezgahları seri üretim için uygundur; bazıları çok büyük iş parçalarını işlemek için uygundur; bazıları çok küçük iş parçalarını işlemek için uygundur; ve bazıları özel işlem işleme için uygundur.

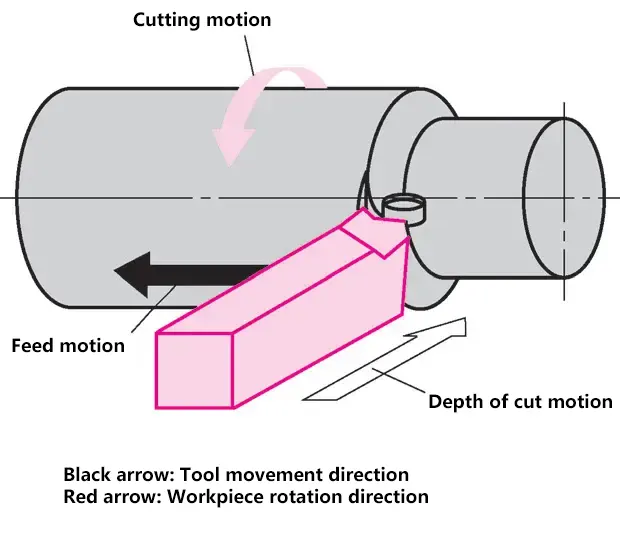

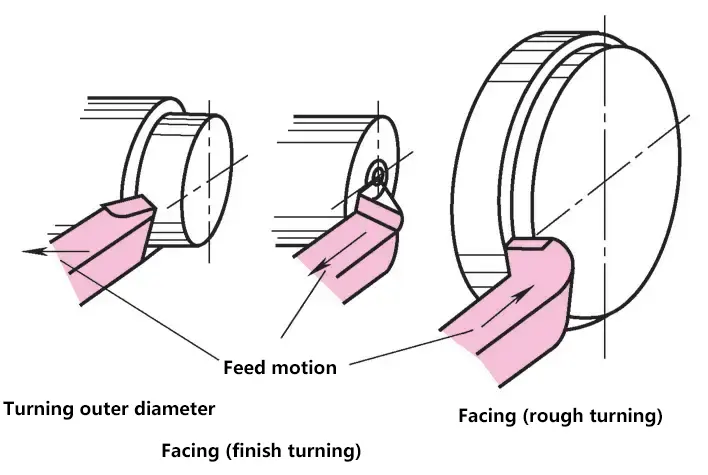

1. Tornalama Temelleri

(1) Genel Bakış

Tornalama, çeşitli dönel yüzeyleri işlemek için iş parçasının dönüşünü ve kesici takımın torna tezgahı üzerindeki hareketini kullanan bir kesme yöntemidir. Tornalamanın özellikleri arasında dönel parçaların işlenmesi, metal malzemelerin yanı sıra ahşap, plastik, kauçuk ve naylon gibi metal olmayan malzemelerin işlenmesi yer alır. Tornalama, IT6 ila IT11 arasında boyutsal doğruluk ve Ra0.1 ila 12.5μm yüzey pürüzlülüğü değerleri elde edebilir.

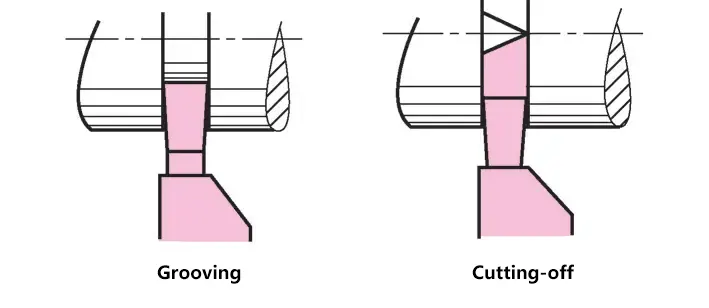

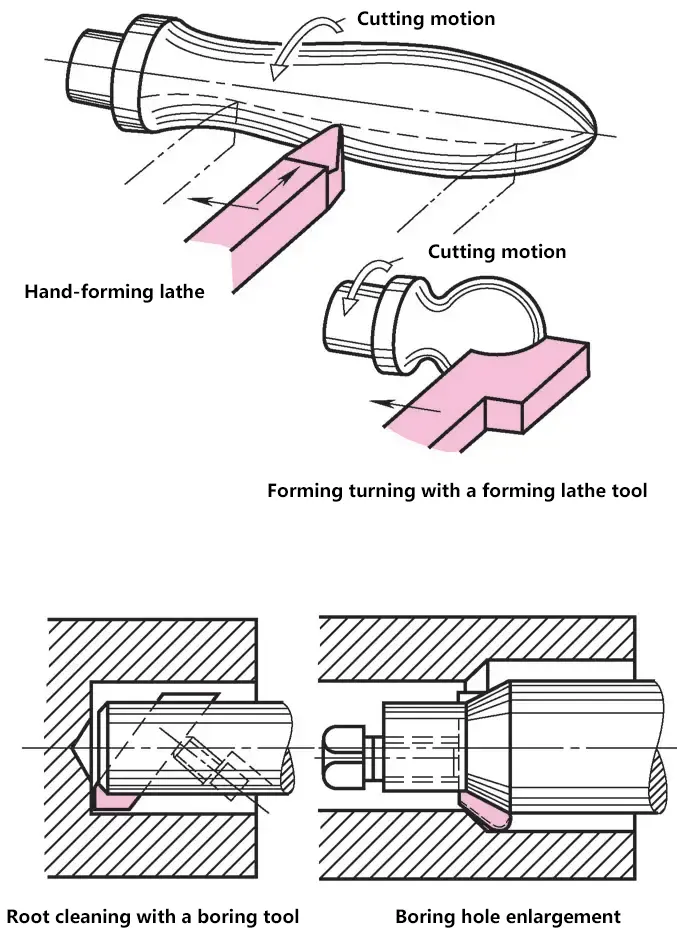

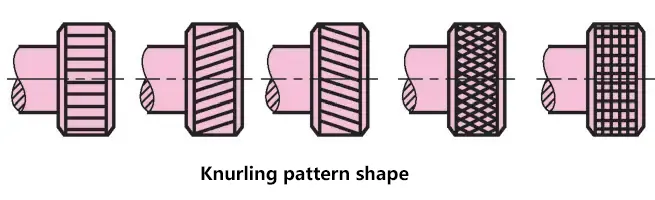

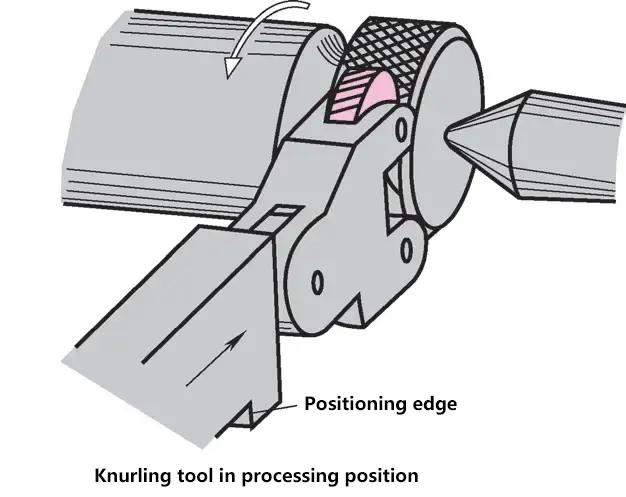

Tornalama, dış silindirlerin işlenmesi, merkez deliklerinin delinmesi, kanal açma, diş açma, kaplama, delik işleme, konik tornalama, tırtıl açma ve disk yaylarının işlenmesi gibi geniş bir uygulama yelpazesine sahiptir. Torna tezgahları, uygun fikstürler ve ataşmanlarla düz yüzeylerin taşlanması, parlatılması, perdahlanması, broşlanması ve frezelenmesinin yanı sıra iç ve dış silindirik yüzeylere sahip diğer özel ve karmaşık parçaların işlenmesini de gerçekleştirebilir.

(2) Ana Kesme Parametreleri

Metal kesme sırasında kesici takım ile iş parçası arasındaki bağıl harekete kesme hareketi denir. Kesme hareketi birincil hareket ve ilerleme hareketi olarak ikiye ayrılır. Kesilen katmanı doğrudan iş parçasından kaldıran ve talaşa dönüştüren harekete birincil hareket; kesilen katmanın tüm iş parçası yüzeyini kademeli olarak işlemek için kesme işlemine sürekli veya aralıklı olarak beslenmesini sağlayan harekete besleme hareketi denir.

Kesme işlemi sırasında, iş parçası yüzeyi işlenecek yüzeye, geçiş yüzeyine ve işlenmiş yüzeye ayrılır. Dış silindirik tornalamadaki üç yüzey şekilde gösterilmiştir.

İstenen işlenmiş yüzeyi elde etmek, işleme verimliliğini artırmak ve işleme maliyetlerini azaltmak için kesme hızı, ilerleme hızı ve kesme derinliği dahil olmak üzere uygun kesme parametrelerini seçmek gerekir.

1) Kesme hızı vc. Kesme kenarı üzerinde seçilen bir noktanın iş parçasının birincil hareketine göre anlık hızı, yani

vc=πdwn/100

Nerede

- vc-Kesme hızı (m/dak);

- dw-Kesme kenarı (veya takım) üzerinde seçilen noktanın çapı (mm);

- n--torna iş mili hızı (d/dak).

2) İlerleme hızı f. Takımın ilerleme yönünde iş parçasına göre yer değiştirmesi, tornalamada ilerleme hızı, takımın torna milinin devri başına hareketi (mm/r) olarak ifade edilir.

3) Kesme derinliği ap. Çalışma düzlemine dik yönde ölçülen ve kesici kenarın taban noktasından geçen kesme derinliği, yani

ap=(dw-dm)/2

Nerede

- ap-kesim derinliği (mm);

- dw-İşlenecek iş parçası yüzeyinin çapı (mm);

- dm-işlenmiş iş parçası yüzeyinin çapı (mm).

2. Torna Aletleri

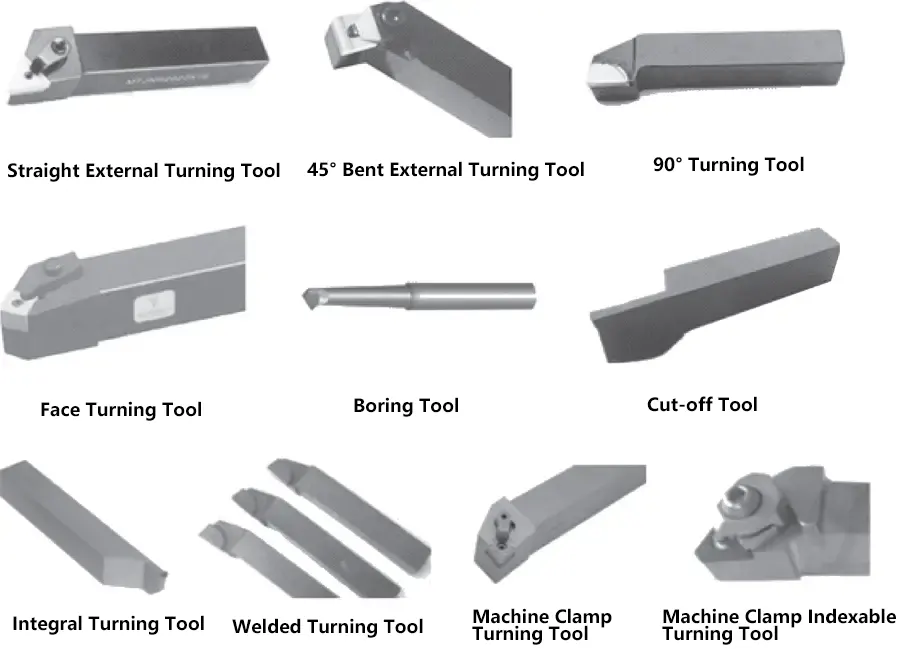

Tornalama işlemlerinde çeşitli tornalama takımları kullanılır ve bunlar amaçlarına göre düz dış tornalama takımları, 45° bükülmüş dış tornalama takımları, 90° tornalama takımları, alın tornalama takımları, delik işleme takımları, ayırma takımları vb. olarak sınıflandırılabilir. Yapılarına göre, entegre tornalama takımları, kaynaklı tornalama takımları, mekanik kelepçeli tornalama takımları, mekanik kelepçeli değiştirilebilir tornalama takımları vb. olarak sınıflandırılabilirler.

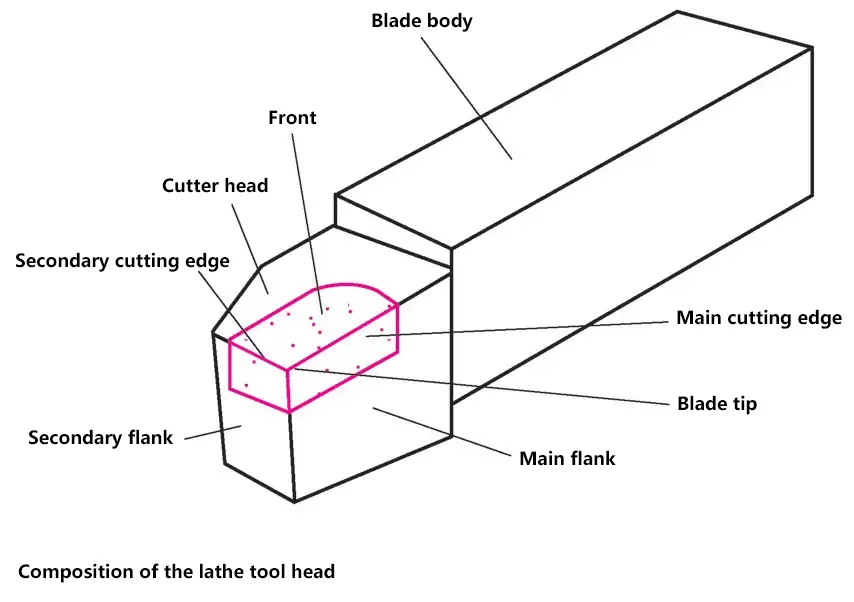

Bir tornalama takımı, kesme görevini yerine getiren bir kesme kafası ve bir takım şaftından oluşur; kesme kısmı üç yüzey, iki kenar ve bir noktadan oluşur.

(1) Tırmık yüzü

Talaşın üzerinden aktığı takım yüzeyi.

(2) Ana kanat

Ana kesme kenarını oluşturmak için talaş yüzeyi ile kesişen takımın arka yüzü.

(3) İkincil kanat

İkincil kesme kenarını oluşturmak için talaş yüzeyi ile kesişen takımın arka yüzü.

(4) Ana kesme kenarı

Tornalama takımları için, ana kesme görevini yerine getiren talaş yüzeyinin ve ana yanağın kesişme çizgisidir.

(5) İkincil kesme kenarı

Tornalama takımları için, kısmi kesme işine katılan talaş yüzeyinin ve ikincil kanadın kesişme çizgisidir.

(6) Alet ucu

Ana ve ikincil kesme kenarlarının birleştiği yerde kesme kenarının küçük bir kısmı. Takım ucunun mukavemetini artırmak için genellikle küçük bir geçiş kavisi şeklinde taşlanır.

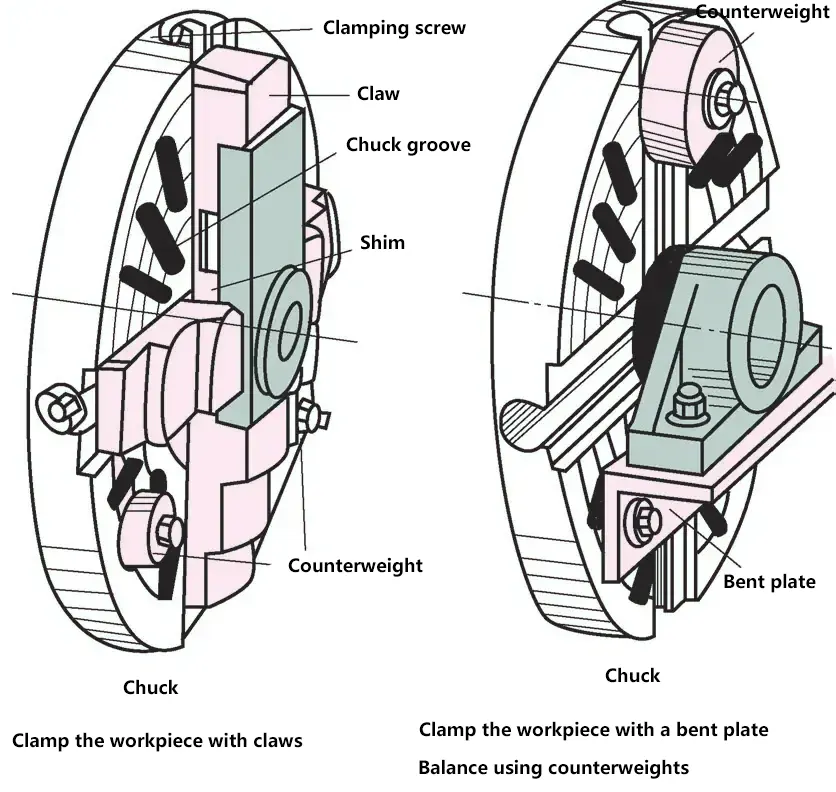

3. İş Parçası Sıkıştırma

Sıkıştırma takımlarının seçimi iş parçasının şekline, boyutuna, miktarına ve kalite gereksinimlerine bağlıdır. İş parçası fikstürü, iş parçasına dönme hareketi iletmeli ve kesme sırasında oluşan reaksiyon kuvvetlerine tam olarak dayanabilmelidir.

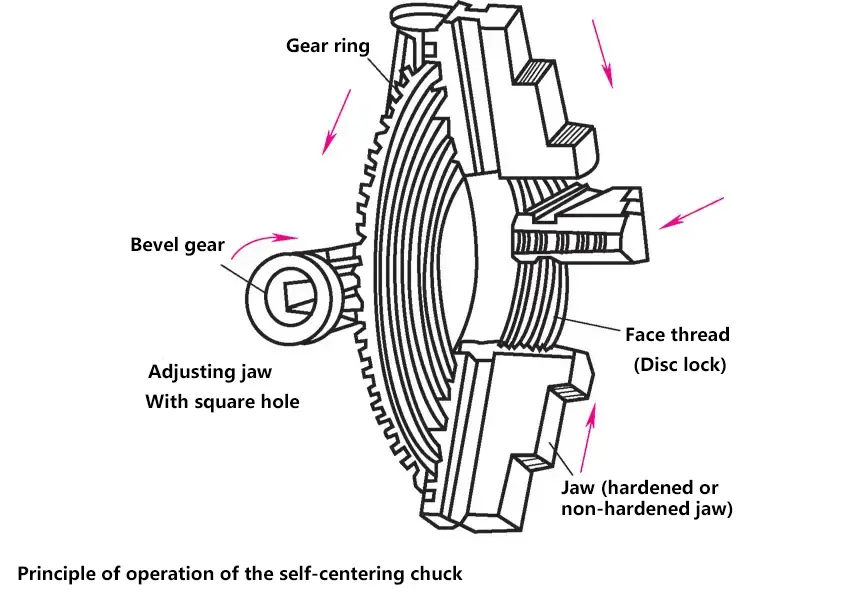

(1) Kendinden merkezlemeli ayna

Kendinden merkezlemeli aynalar dairesel, üçgen ve altıgen kesitli iş parçalarını sıkıştırmak için kullanılır.

Ayna anahtarı konik dişliyi döndürmek için döndürüldüğünde, çenelerin dışarıdan içeriye doğru sıkıştırabilen bir sıkıştırma hareketi oluşturur. Çenelerdeki basamaklar sıkıştırma aralığını genişletebilir. Uzun çubuk stoğunu sıkıştırırken, içi boş milin içine uzatılabilir.

(2) Bağımsız ayna

Kare ve sekizgen iş parçalarını sıkıştırmak için kullanılır.

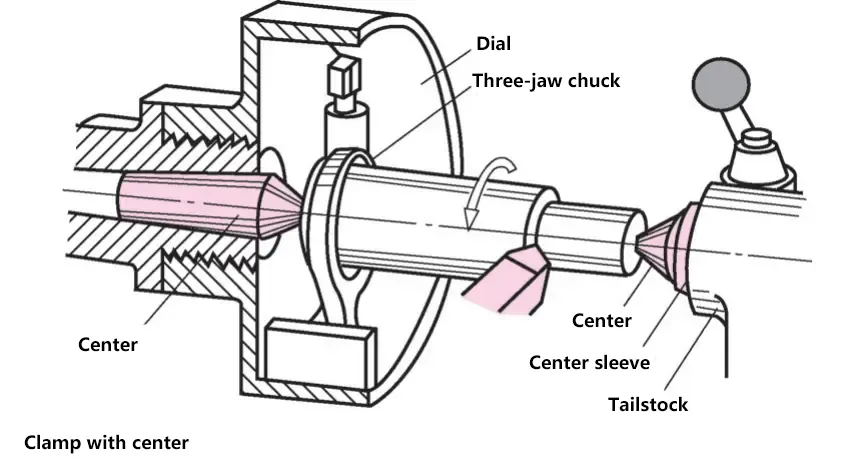

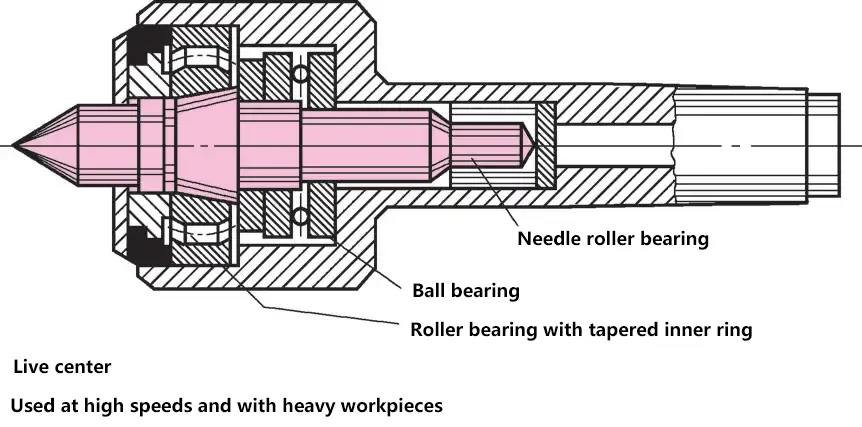

(3) Merkezler

İş parçası tamamen dairesel ise ve sık sık yeniden kelepçelenmesi gerekiyorsa, sol ve sağ merkezler arasında kelepçelenmelidir. Bir tahrik plakası ve bir köpek dönme hareketini iş parçasına iletir. Temas yüzeyi basıncını azaltmak ve merkezlere zarar vermekten kaçınmak için, bunlar canlı merkezler olarak yapılabilir.

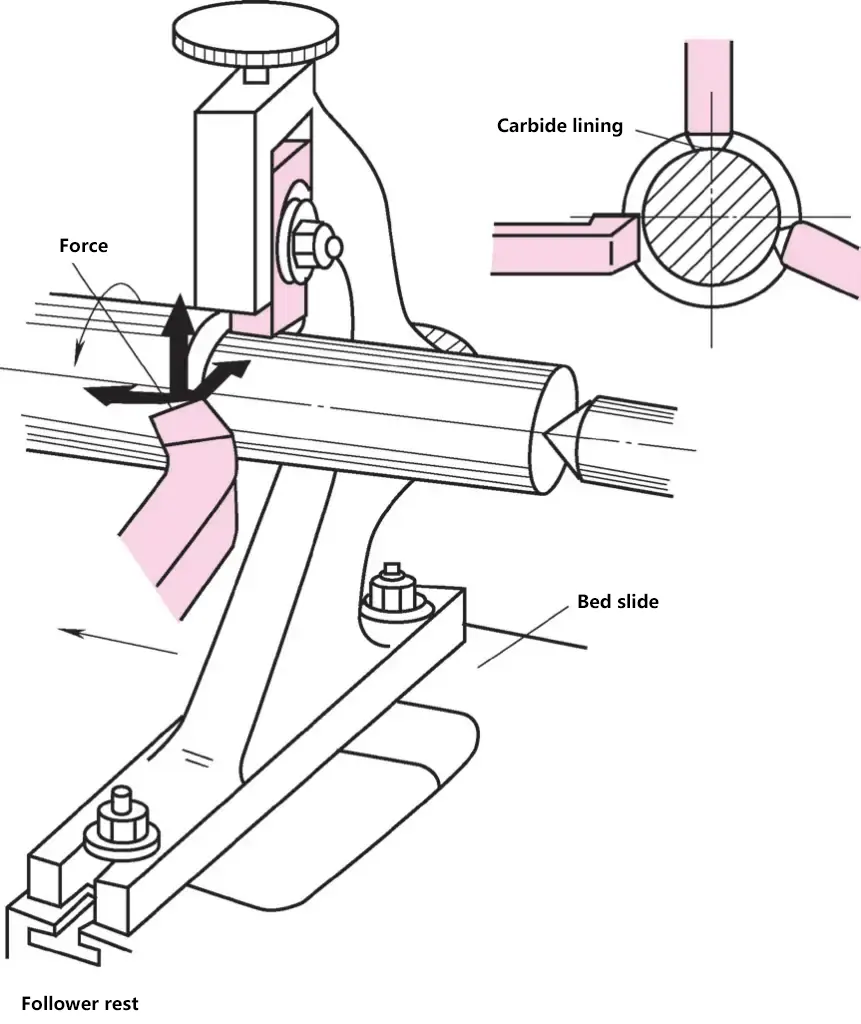

(4) Sabit dinlenme

Sabit dayanak, işleme sırasında sapma ve deformasyonu önlemek amacıyla uzun iş parçalarını desteklemek için kullanılır. Ayrıca uzun iş parçalarının uç yüzeyini işlerken de kullanılır. Sabit dayanak, torna yatağının kayar kılavuzuna sabitlenir. İş parçasının iyi yuvarlaklığı, destek çenelerinin kullanılması için bir koşuldur. Destek çeneleri ile iş parçası arasında sıkışmayı önlemek için çeneler sertleştirilmiş çelik, bronz, karbür veya plastik uçlardan yapılmalıdır.

(5) Mandrel

Delik ile iş parçasının dış çapı arasında yüksek eşmerkezlilik gerektiğinde bir mandrel kullanılır.

(6) Sabit mandrel

Çap, iş parçasının delik çapı ile aynıdır. Mandrel, sertleştirme ve taşlamadan sonra 1:400'lük çok küçük bir konikliğe sahiptir, bu nedenle büyük bir sıkıştırma kuvveti oluşturabilir.

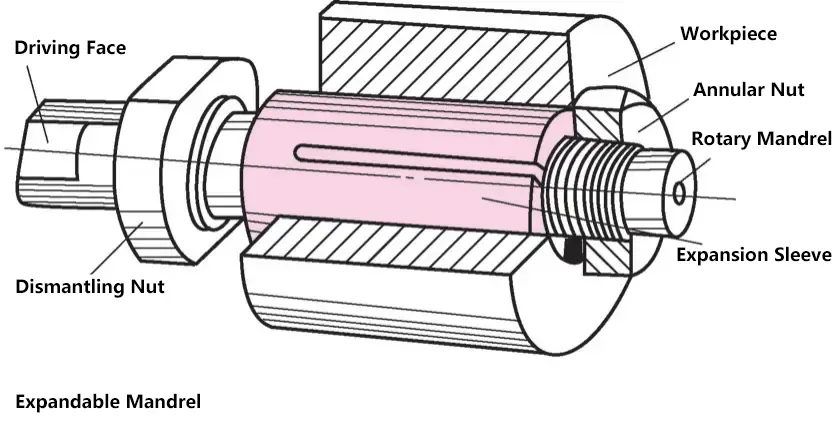

(7) Genişleyen mandrel

Konik bir iç yüzeye ve yan tarafta üç yuvaya sahip silindirik bir sıkıştırma manşonu, bir halka somun kullanılarak konik bir döner mandrel üzerine takılır. Sıkıştırma manşonu genişleyerek iş parçasının iç deliğini içten dışa doğru sıkıştırır. Genişleyen mandrel her iki uçtaki merkezler arasında sıkıştırılır.

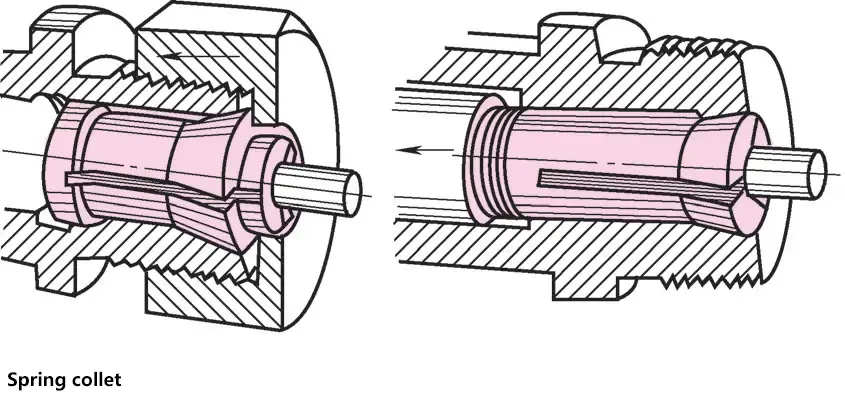

(8) Pens aynası

Kısa, küçük çaplı silindirik iş parçalarını sıkıştırmak için kullanılır. Sıkıştırma hızlı, hassas ve güvenlidir.

Pensin ön kısmında ters koniklik ve üç yuva bulunur. Bir dış somun kullanılarak iş milinin konik deliğine bastırılabilir veya içi boş iş milinden geçen bir sıkıştırma kolu kullanılarak iş milinin konik deliğine çekilebilir. Bununla birlikte, yalnızca cilalanmış, çapakları alınmış ve uygun boyutta silindirik iş parçalarının içine sıkıştırılması radyal salgı olmamasını sağlayabilir.

(9) Yüz plakası

Yüzey plakaları, büyük çaplı veya asimetrik şekilli iş parçalarını sıkıştırmak için kullanılır. Yüzey plakası bağımsız olarak ayarlanabilen dört çeneye sahiptir. Çeneler 180° döndürülebilir ve hem iç hem de dış çene olarak kullanılabilir.

Bir iş parçasını bağlarken, önce görsel olarak hizalayın, ardından iş parçasını ortalamak için bir işaretleme kadranı kullanın. Daha yüksek işleme hassasiyeti gerekiyorsa, iş parçasını ortalamak için bir kadranlı gösterge kullanın. Yüzey plakası birkaç radyal yuvaya sahip olduğundan, iş parçasını sıkıştırmak için vidalar, kelepçeler veya bükülmüş plakalar da kullanılabilir.

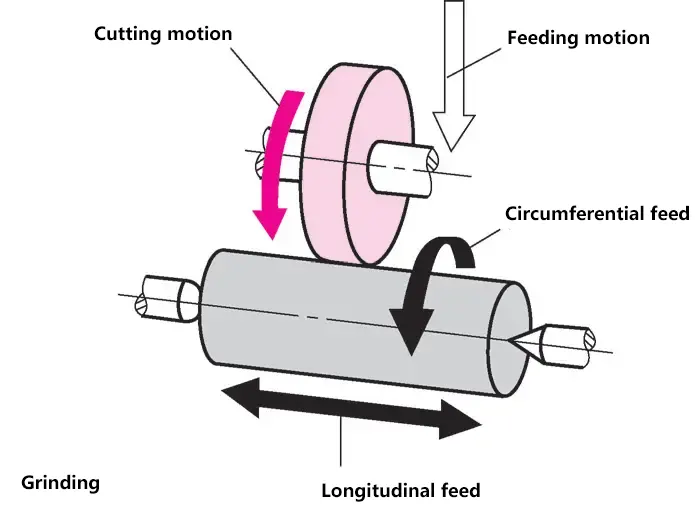

III. Taşlama

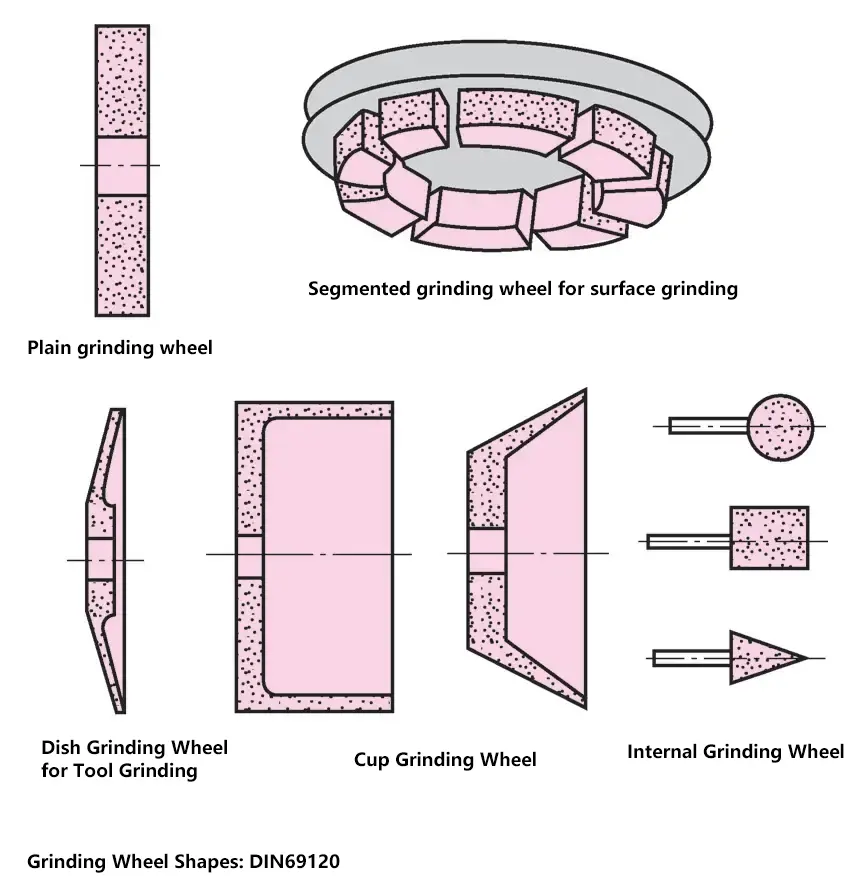

1. Taşlama taşı

Bir taşlama taşı, belirli bir şekle sahip aşındırıcı tanelerden ve bağlayıcı malzemeden oluşur. Taşlama taşı yüksek hızda döndüğünde, aşındırıcı taneler kesme işlemini gerçekleştirmek için iş parçası ile temas eder.

Donuk aşındırıcı taneler kırılır ve kırılan yüzeylerde yeni keskin taneler (kesici kenarlar) oluşturur.

Taşlama taşları, farklı şekil ve boyutlardaki taşlama yüzeylerine uyacak şekilde düz, tek tarafı içbükey, silindirik, çanak şeklinde, çanak şeklinde ve çift eğimli şekillerde üretilmektedir.

(1) Taşlama çarkının yapısı

Bir taşlama taşı aşındırıcı (taştaki aşındırıcı taneleri oluşturan malzeme), kum boyutu (aşındırıcı tanelerin iriliği), (bağlanma gücü), yapı (taşın gözenekliliği) ve bağlayıcı maddeden (aşındırıcı taneleri birbirine bağlayan malzeme) oluşur.

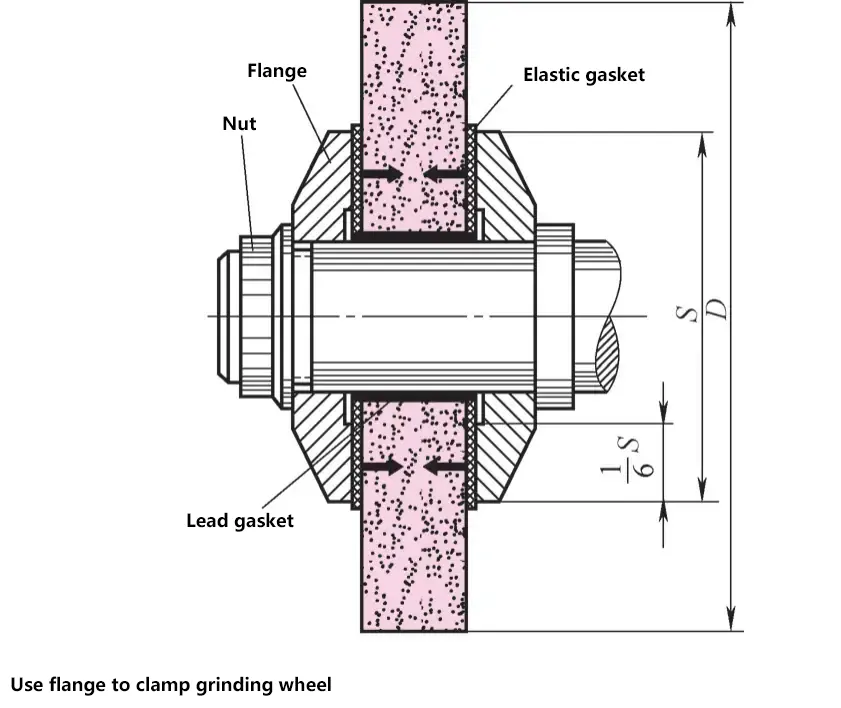

(2) Taşlama çarkının montajı

Taşlama çarkı takılmadan önce askıya alınmalı ve bir ses kontrolüne tabi tutulmalıdır (çarka hafifçe vurulduğunda herhangi bir garip ses olmadan net bir ses çıkmalıdır). Daha sonra gri dökme demir, çelik veya benzer malzemelerden yapılmış flanşlarla sıkıştırılır. Ardından, sert malzemelerden (çelik, dökme çelik vb.) yapılmış bir koruma takılır. Yüksek dönme hızı nedeniyle, takılan taşlama taşı statik ve dinamik denge kontrollerinden ve ayarlarından geçmelidir.

2. Öğütme işlemi

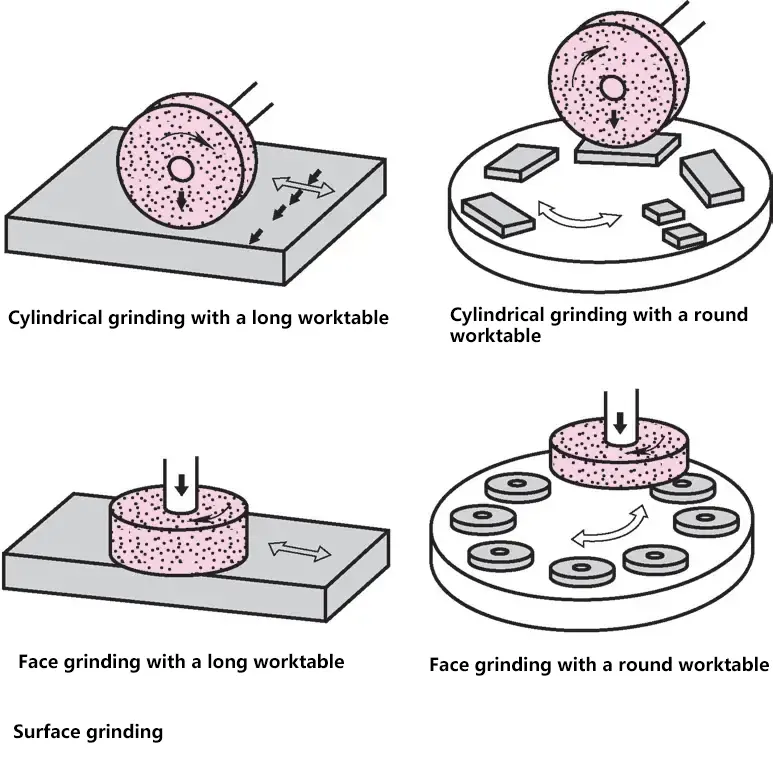

(1) Yüzey taşlama

Taşlama taşı ekseninin konumuna bağlı olarak, yüzey taşlama çevresel taşlama (yatay taş ekseni) ve yüzey taşlama (dikey taş ekseni) olarak ikiye ayrılır. Taşlama makineleri ya ileri geri hareket eden uzun bir çalışma tablasına ya da dönen dairesel bir çalışma tablasına sahiptir.

Taşlama üç aşamaya ayrılabilir:

1) Kaba taşlama.

Büyük malzeme kaldırma, iş parçası şeklini iyileştirme, işleme izlerini giderme. Tekerlek kum boyutu F40 ila F60, kesme derinliği 0,010 ila 0,030 mm.

2) Yarı finiş taşlama.

Yüzey kalitesinin iyileştirilmesi, boyutsal doğruluk IT5'e ulaşabilir. Tekerlek kum boyutu F80 ila F100, kesme derinliği 0,005 ila 0,015 mm.

3) Son taşlama.

Yüzey kalitesini daha da iyileştirir, boyutsal doğruluk IT3 ila IT4'e ulaşabilir. Tekerlek kum boyutu F220 ila F320, kesme derinliği 0,001 ila 0,008 mm.

Taşlama payı, iş parçası boyutuna bağlı olarak 0,1 ila 0,6 mm arasındadır.

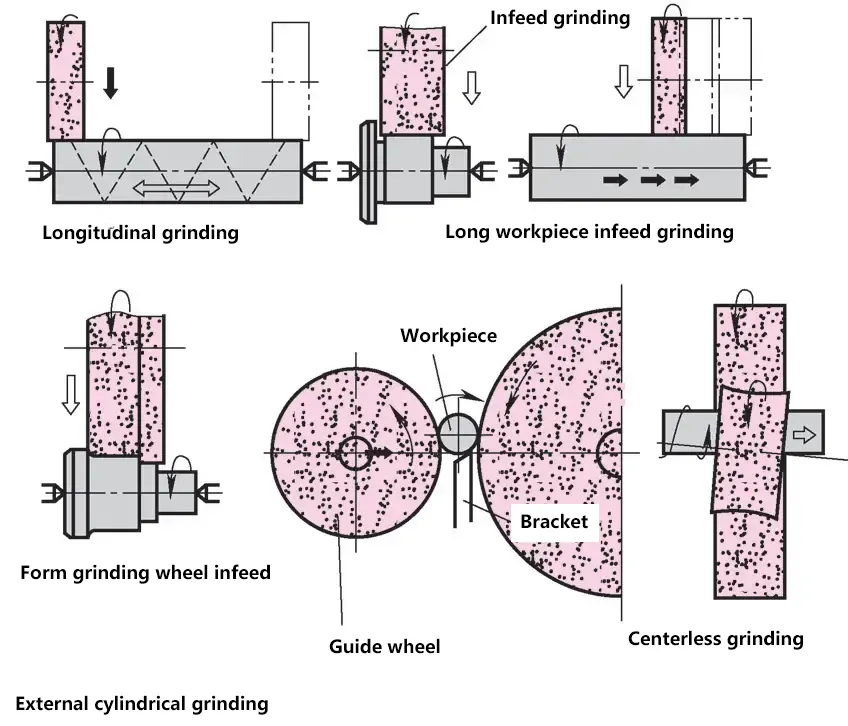

(2) Silindirik taşlama

İş parçası düşük bir hızda döner. Bu hareket besleme hareketidir ve taşlama çarkının dönüşü ile aynı yönde ya da ters yönde olabilir. Yardımcı harekete bağlı olarak şu şekilde sınıflandırılabilir:

- Travers taşlama. İş parçası döner ve eksenel olarak hareket eder.

- Daldırmalı taşlama. Taşlama taşı iş parçasına doğru radyal olarak hareket eder.

- Uzun iş parçalarının daldırmalı taşlaması. Her daldırmadan sonra, iş parçası eksenel olarak taşlama taşının genişliğinden daha az hareket eder.

- Şekillendirilmiş bir tekerlek ile daldırmalı taşlama. Bu taşlama türünde çaplar arasındaki fark çok büyük olmamalıdır.

- Merkezsiz taşlama. İş parçası, sıkıştırılmadan taşlama çarkı ile bir ayar çarkı arasına yerleştirilir. Taşlama çarkı iş parçasını nispeten yüksek bir hızda taşlar.

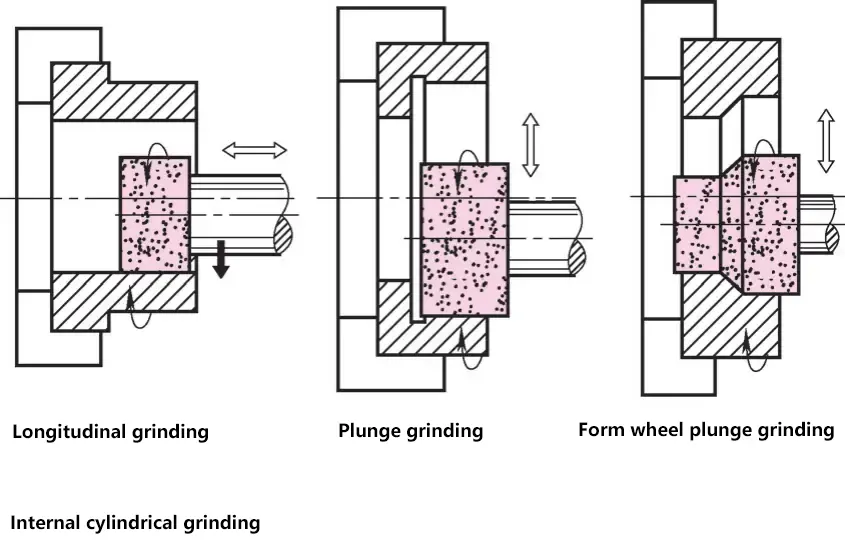

(3) İç taşlama

Delik taşlama genellikle travers taşlama ve dalma taşlama kullanılarak yapılır. Taşlama taşı ile iş parçası arasındaki temas alanının çok büyük olmamasını sağlamak için, taşlama taşının maksimum çapı delik çapının 2/3'ünü geçmemelidir. İç taşlamada karşılaşılan zorluklar sıcaklık artışı ve zayıf talaş kaldırma koşullarıdır.

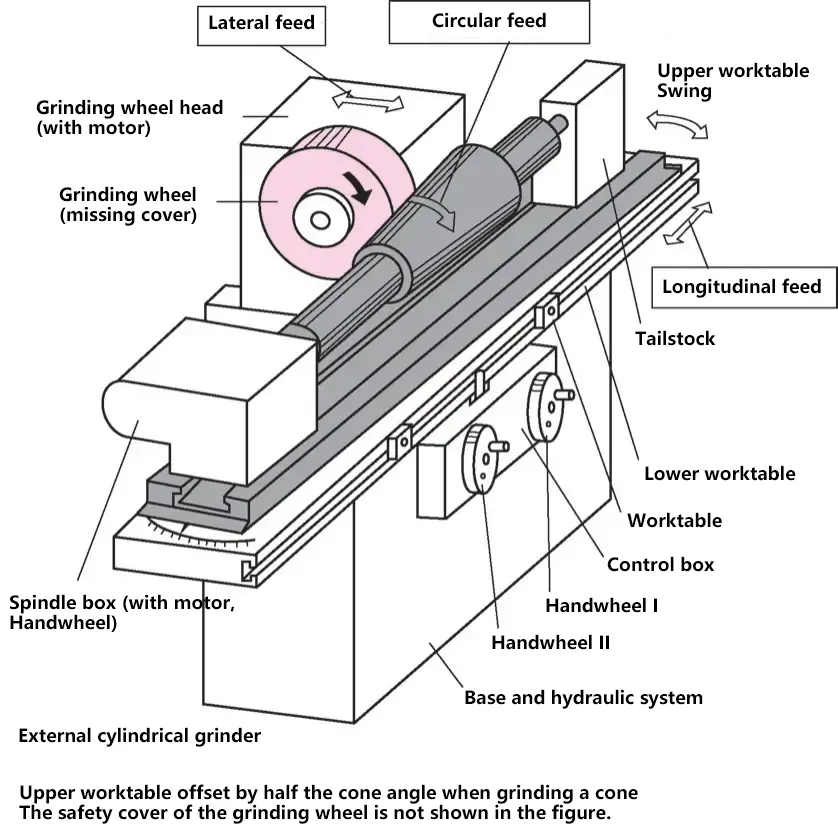

3. Taşlama makineleri

Taşlama makineleri yüksek hassasiyetli takım tezgahlarıdır. Taşlama makineleri tarafından işlenen iş parçaları yüksek geometrik doğruluk, boyutsal doğruluk ve yüzey kalitesine sahip olmalıdır.

Yaygın taşlama makineleri temel olarak yüzey taşlayıcıları, üniversal takım taşlayıcıları, silindirik taşlayıcılar, merkezsiz taşlayıcılar vb. içerir.

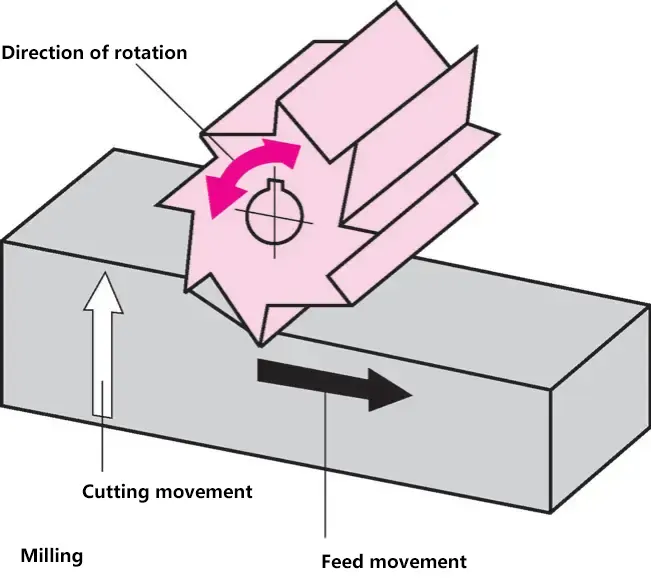

IV. Frezeleme

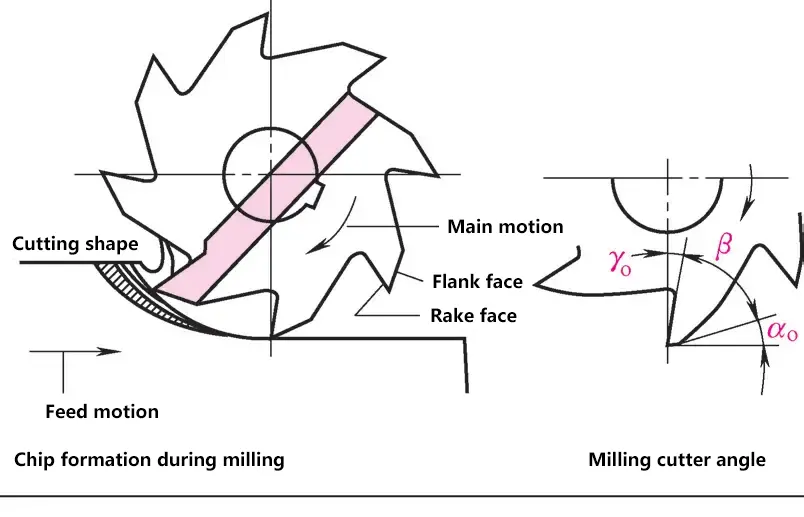

1. Frezelemenin temelleri

(1) Genel Bakış

Frezeleme şu anda en yaygın kullanılan metal kesme yöntemlerinden biridir. Dönen freze bıçağının birleşik hareketi ve iş parçasının kesiciye göre ilerleme hareketi yoluyla iş parçası yüzeyinden metal çıkarma işlemini ifade eder.

Frezeleme özellikleri: Kesme için çok kenarlı freze bıçakları kullanır, yüksek verimlilik ve geniş bir işleme aralığı sunar, çeşitli karmaşık şekilli parçaları işleyebilir; Ra1.6 ila 12.5μm yüzey pürüzlülüğü değerleri ile IT7 ila IT9'a ulaşan nispeten yüksek işleme hassasiyeti sağlar.

(2) Frezeleme işlemleri

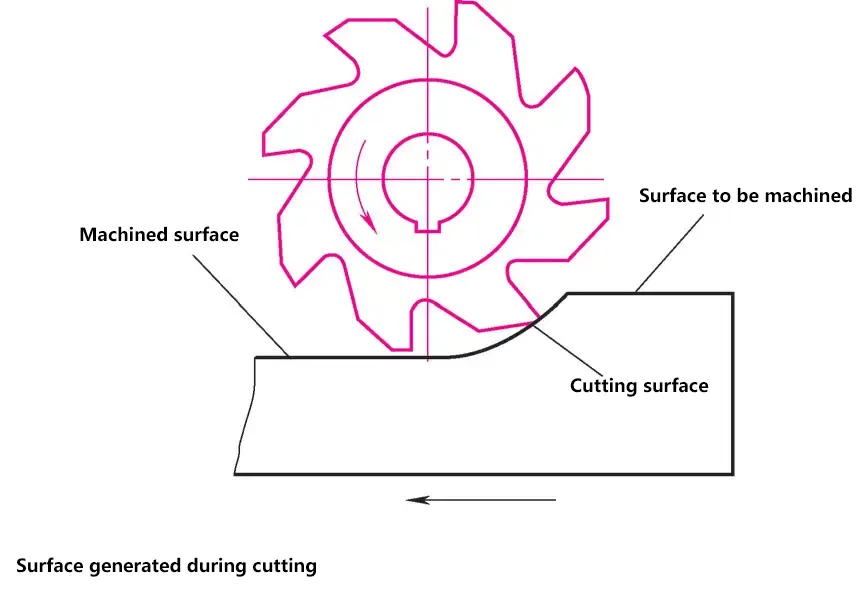

Kesme işi, freze bıçağı ile iş parçası arasındaki teması içerir, işleme sürecini ve işlenmiş yüzeyi üretir.

Yardımcı işler, işleme öncesi hazırlık işlerini (takımların ve iş parçalarının takılması, makine parametrelerinin ayarlanması, vb.) ve işleme sonrası yardımcı işleri (makinenin durdurulması, takımın geri çekilmesi, bitmiş ürünün çıkarılması, vb.)

1) Kesme hareketi.

Kesme işlemi sırasında, işlenmiş yüzeyi oluşturmak için gerekli olan takım ve iş parçası arasındaki bağıl hareket, birincil hareket ve ilerleme hareketi olarak ikiye ayrılır. Birincil hareket, makinenin kesme hızını oluşturan veya freze bıçağının dönüşü olan ana gücü tüketen harekettir. Besleme hareketi, iş parçasının hareketini ve dönüşünü ve freze bıçağının hareketini vb. içeren kesme katmanını oluşturmak için kesme için iş parçası malzemesini sürekli olarak besleyen harekettir.

2) Yardımcı hareket.

Freze tablasının iş parçasına hızla yaklaşması ve kesme işlemi tamamlandıktan sonra hızla geri dönmesi gibi, işleme sırasında yardımcı işleri tamamlamak için gerekli hareketler.

3) Kesme sırasında oluşan yüzeyler.

Kesme sırasında üretilen yüzeyler üç tipte sınıflandırılır: işlenecek yüzey, işlenmiş yüzey ve kesme yüzeyi.

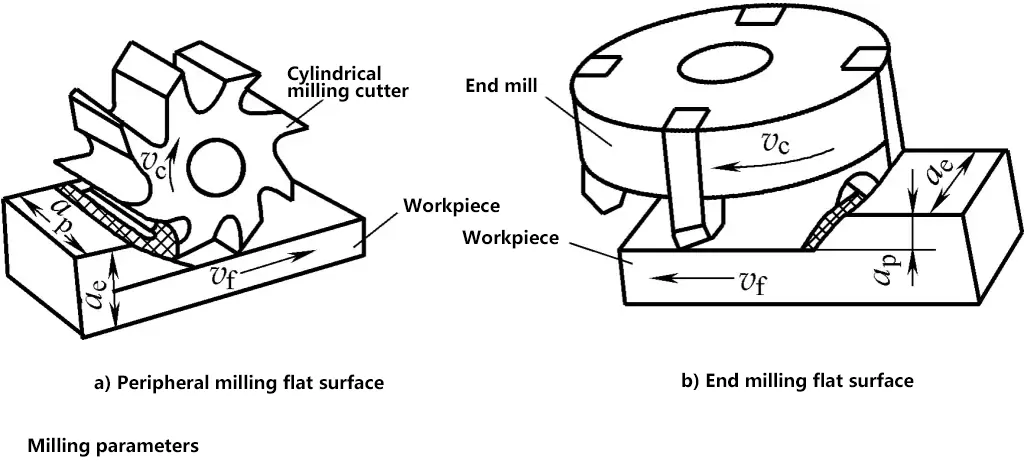

(3) Frezeleme parametreleri

Freze bıçağının kesme hareketi sırasında talaş kaldırma işlemi, temel parametreleri aşağıdaki gibi olan birçok unsuru içerir.

1) Frezeleme hızı.

Freze bıçağı üzerindeki merkezden en uzak noktanın 1 dakika içinde kat ettiği mesafe.

2) Besleme hızı.

Frezeleme işleminde, iş parçasının freze bıçağına göre hareket ettiği mesafe. İlerleme hızı, devir başına ilerleme ve diş başına ilerlemeyi içerir.

3) Eksenel kesme derinliği.

(Yüzey frezeleme çakıları için frezeleme derinliğine karşılık gelir, silindirik frezeleme çakıları için tersi) İş parçası düzlemine dik yönde ölçülen ve kesici kenarın taban noktasından geçen kesme derinliği, freze çakısının ekseni boyunca ölçülen takımın iş parçasına girme derinliğidir.

4) Radyal kesme derinliği.

(Yüzey frezeleme kesicileri için frezeleme genişliğine karşılık gelir, silindirik frezeleme kesicileri için tersi) Kesme kenarının taban noktasında iş parçası düzlemine paralel ve ilerleme yönüne dik yönde ölçülen kesme derinliği, frezeleme kesicisinin eksenine dik olarak ölçülen iş parçasının kesilen kısmının boyutudur.

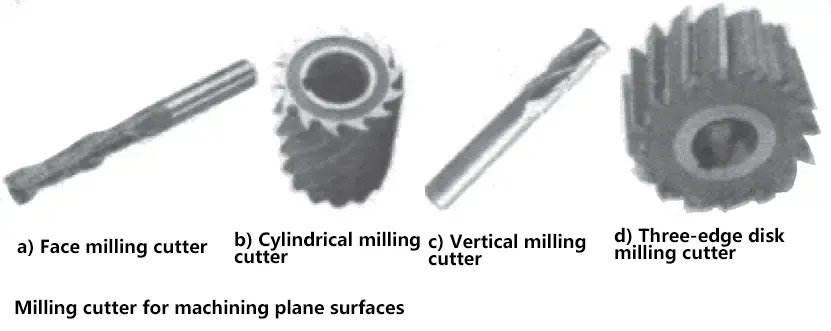

2. Freze çakılarının sınıflandırılması

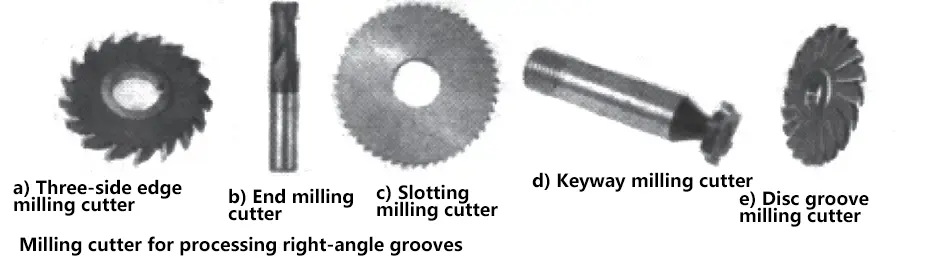

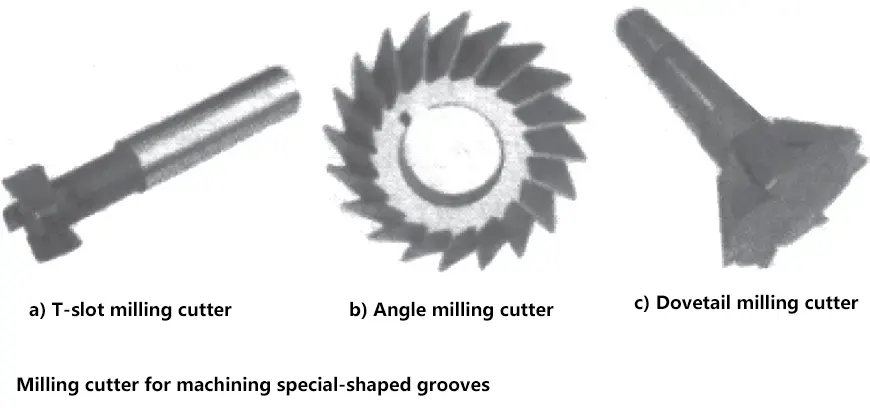

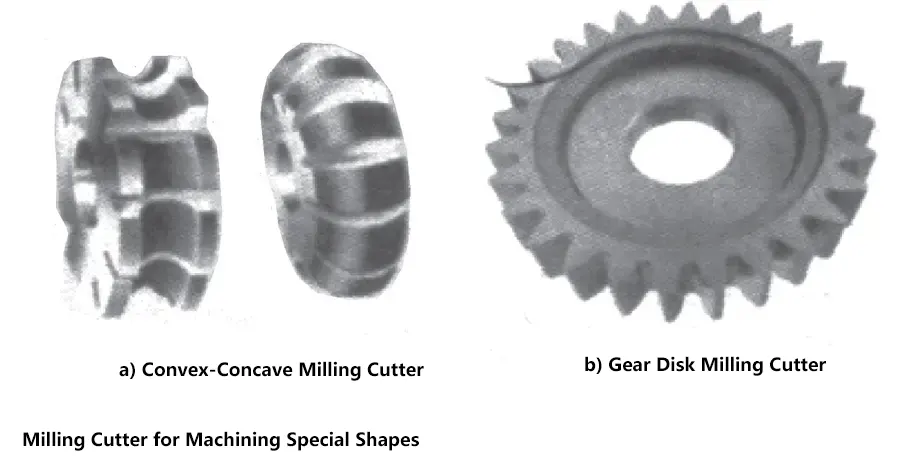

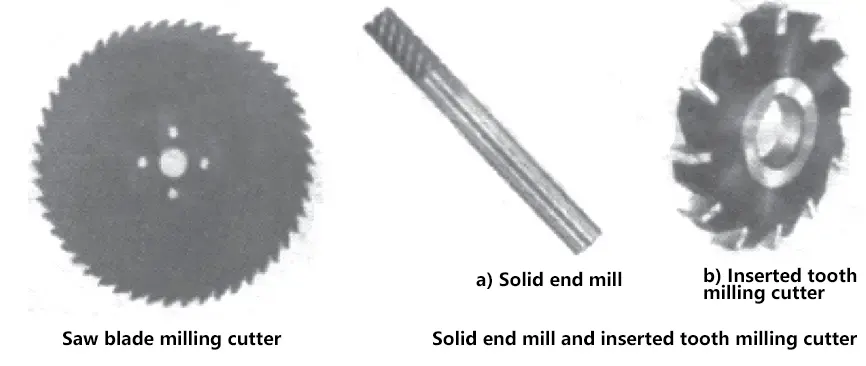

Birçok freze tipi vardır. Amaca göre, düz yüzeyleri, dik açılı olukları, özel şekilli olukları ve özel şekilli yüzeyleri işlemek için kullanılan kesiciler olarak ayrılabilirler. Şekle göre, katı ve eklenmiş diş frezeleme kesicileri olarak ayrılabilirler.

3. Temel frezeleme yöntemleri

Frezeleme, düz yüzeylerin, eğimli yüzeylerin, özel şekilli yüzeylerin, olukların ve diş şekillerinin işlenmesinde kullanılabilen önemli bir metal malzeme işleme yöntemidir.

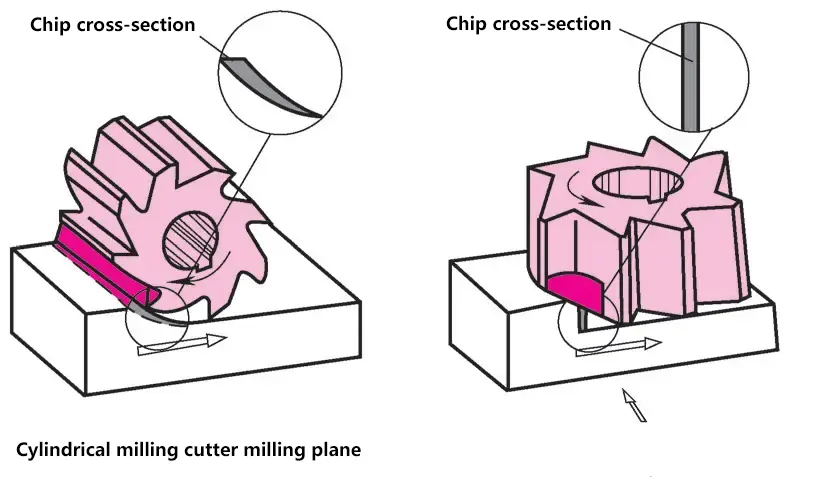

(1) Düz yüzeylerin frezelenmesi

İş parçaları üzerindeki düz yüzeyleri frezelemek için temel olarak iki yöntem vardır: çevresel frezeleme ve yüzey frezeleme.

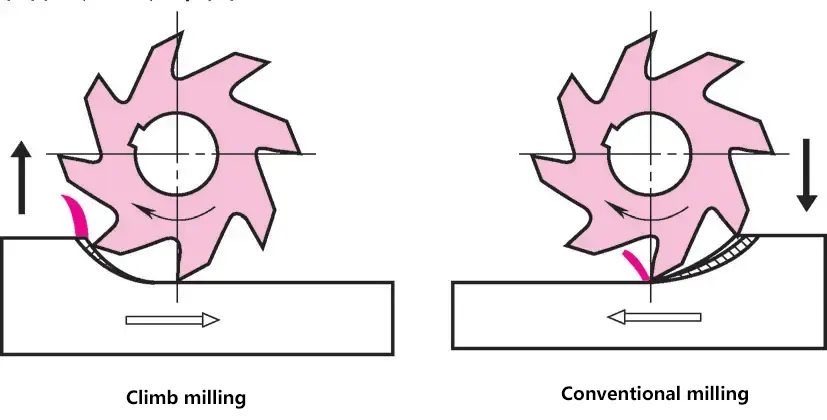

Çevresel frezeleme, düz bir yüzey oluşturmak için freze bıçağının silindirik yüzeyine dağıtılmış kesici kenarları kullanır. Yukarı frezeleme ve aşağı frezelemeyi içerir. Çevresel frezeleme esas olarak yatay freze makinelerinde gerçekleştirilir ve frezelenen yüzey çalışma tezgahı yüzeyine paraleldir.

Yukarı frezeleme ve aşağı frezeleme arasında seçim yapma ilkeleri şunlardır: yüksek makine hassasiyeti ve iyi sertlik, yukarı frezeleme ince işleme için uygundur; yukarı frezeleme parçaların iç köşelerinin ince işlenmesi için kullanılır; kaba işleme için aşağı frezeleme, ince işleme için yukarı frezeleme.

Yüzey frezeleme, düz bir yüzey oluşturmak için freze bıçağının uç yüzündeki kesici kenarları kullanır. Yüzey frezeleme yatay freze tezgahlarında gerçekleştirilebilir ve frezelenen yüzey çalışma tezgahı yüzeyine diktir.

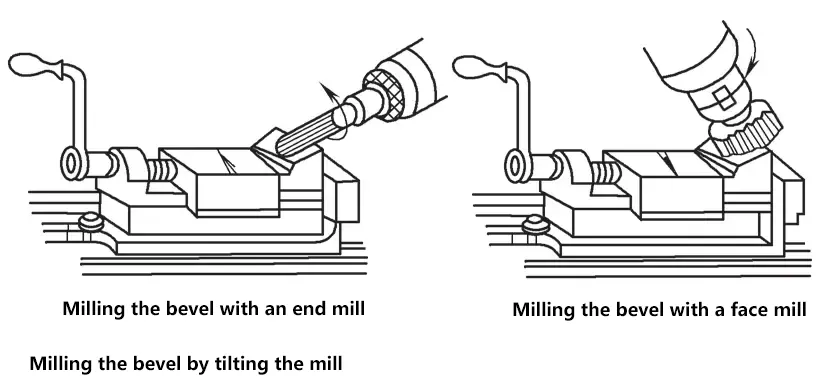

(2) Eğimli yüzeylerin frezelenmesi

Eğimli yüzey, iş parçası üzerinde referans düzlemine eğimli bir düzlemi, yani referans düzlemiyle gerekli açıda kesişen bir düzlemi ifade eder. Eğimli yüzeyleri frezelemek için üç yöntem vardır: iş parçasını eğmek, freze bıçağını eğmek ve açılı freze bıçağı kullanmak.

(3) Olukların frezelenmesi

Freze makinelerinde oluk işlemek için birçok yöntem vardır, yaygın olarak kullanılanlar arasında dik açılı oluklar, V şekilli oluklar, kırlangıç kuyruğu oluklar, T şekilli oluklar ve çeşitli kama kanalları bulunur. Ek olarak, yivler, dişliler ve dişli kavramalar da frezeleme ile işlenebilir, ancak frezeleme kesicileri için gereksinimler nispeten katıdır.

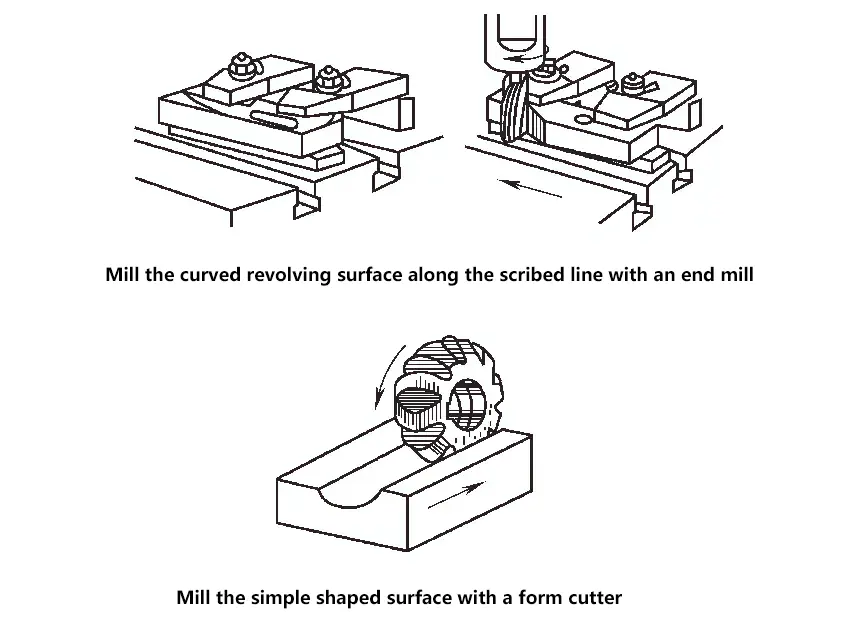

(4) Özel şekilli yüzeylerin frezelenmesi

Şekli bir veya daha fazla kesit yönünde dairesel olmayan bir eğri olan bir yüzeye özel şekilli yüzey denir. Şekli sadece bir kesit yönünde dairesel olmayan bir eğri olan özel şekilli bir yüzeye basit özel şekilli yüzey denir. Jeneratris kısa olduğunda, bir kamın çalışma profili gibi kavisli bir dönme yüzeyi olarak adlandırılır. Jeneratris uzun olduğunda, şekillendirilmiş yüzey olarak adlandırılır.

V. Planyalama ve Şekillendirme

Planya ve şekillendiriciler düz ve kavisli yüzeylerin işlenmesinde kullanılır.

1. İşleme süreci ve takımlar

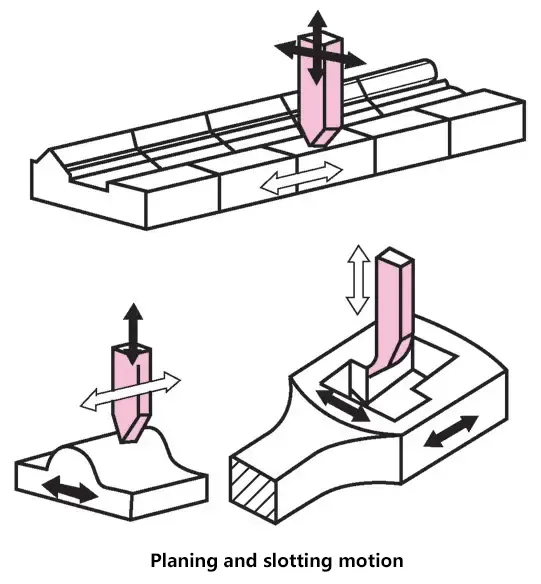

(1) Planyalama

Ana hareket çalışma tezgahı tarafından tamamlanırken, takım ilerleme ve kesme derinliği hareketlerini gerçekleştirir. Planyalama işlemi uzun ve dar yüzeylerin işlenmesi için uygundur. Koşullar izin verdiğinde, birden fazla iş parçası çalışma tezgahına kelepçelenebilir.

Frezeleme ile karşılaştırıldığında, planyalamanın avantajları iş parçasında daha az termal deformasyon, daha yüksek işleme hassasiyeti ve daha düşük takım maliyetidir; dezavantajları ise daha uzun işleme süresi ve ana hareket için daha yüksek güç tüketimidir.

(2) Şekillendirme

Ana hareket takım tarafından tamamlanırken, iş parçası ilerleme hareketini gerçekleştirir. Şekillendirme işlemi kısa yüzeylerin işlenmesi ve tek parça üretimi için uygundur. Yatay şekillendirme (bull-head shaper) çoğunlukla şekilli dış yüzeylerin işlenmesinde kullanılırken, dikey şekillendirme çoğunlukla şekilli iç yüzeylerin işlenmesinde kullanılır.

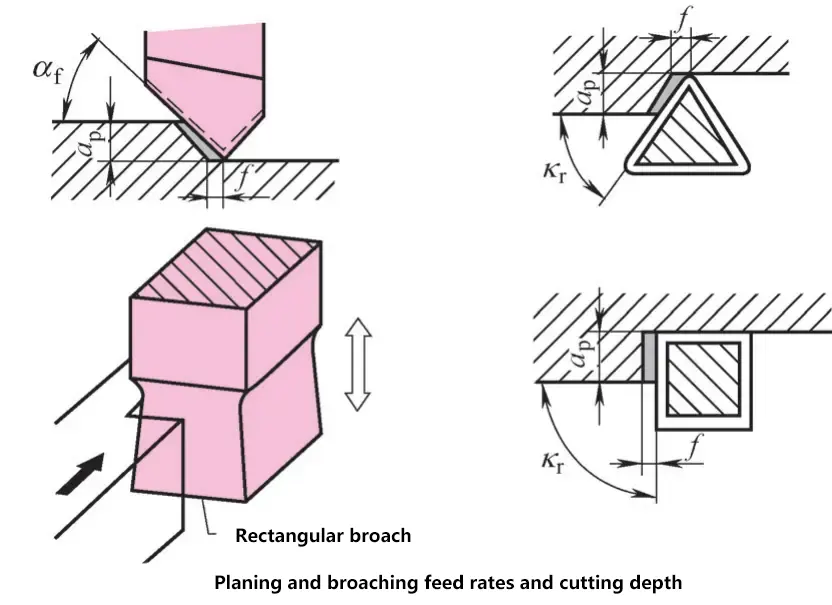

(3) İlerleme hızı f ve eksenel kesme derinliği ap

Dönüş strokundan çalışma strokuna geçerken, tornalamada olduğu gibi, ilerleme hızı küçük olmalı ve planyalama ve şekillendirmede eksenel kesme derinliği büyük olmalıdır. Giriş açısı kr 45° olmalıdır. Dikey şekillendirmede, çalışma tezgahı hareketi kesme kenarına paralel veya dik olduğundan, giriş açısı 90°'dir.

(4) Planyalama ve şekillendirme aletleri

Torna takımları gibi, karbür uçlarla donatılabilirler. Dikey şekillendirme özel aletler gerektirir.

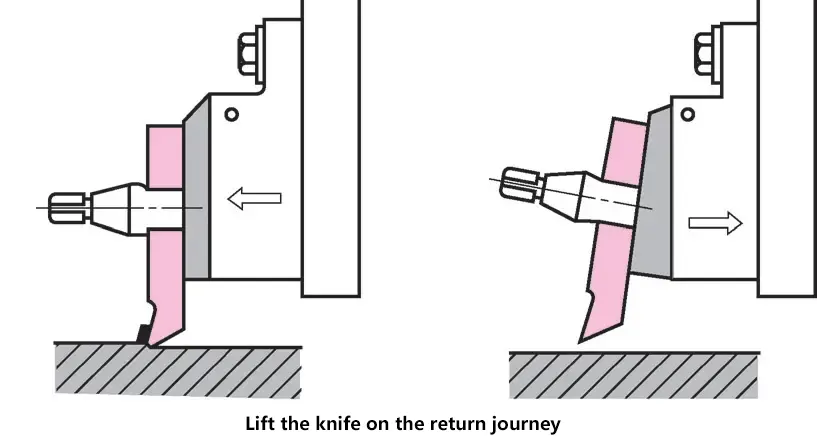

(5) Dönüş strokunda takım kaldırma

Dönüş stroku sırasında kesici kenarın iş parçasına sürtünmesini önlemek için, çalışma tezgahı geri döndüğünde takım iş parçasından kaldırılmalıdır. Makine otomatik bir takım kaldırma tertibatı ile donatılmıştır.

Çalışmaya başlamadan önce, aletin çalışma konumuna doğru bir şekilde geri dönüp dönmediğini kontrol edin, aksi takdirde alet kırılması, iş parçası hurdası ve kişisel kazalar gibi tehlikeler meydana gelebilir.

(6) Kesme hızı

Kesme hızı, iş parçasının ve takımın malzemelerine ve ilerleme hızının boyutuna bağlıdır. Şekillendirmede, kesme hızı ve vuruş sayısı operatör tarafından tahmin edilir. Uzun iş parçalarını planyalarken, uzun işleme süresi nedeniyle, kesme hızı ve ileri geri vuruş sayısı doğru bir şekilde hesaplanmalıdır.

Genellikle formül kullanılarak hesaplanır

Karşılıklı strok sayısı = Kesme hızı / (2 × Strok uzunluğu)

2. Planyalar ve şekillendiriciler

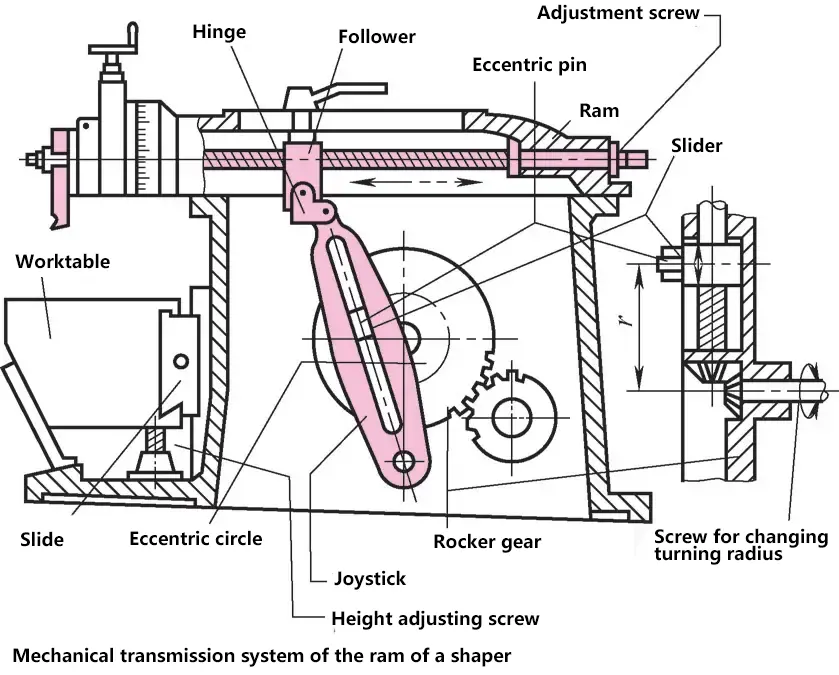

(1) Boğa başı şekillendiricinin yapısı

Boğa başlı şekillendiricinin koçu mekanik şanzıman (krank-rocker mekanizması) veya hidrolik şanzıman kullanır.

Bir boğa kafalı şekillendirici temel olarak bir yatak, koç, çalışma tablası çapraz rayı, çalışma tablası, ana hareket dişli kutusu ve besleme mekanizmasından oluşur.

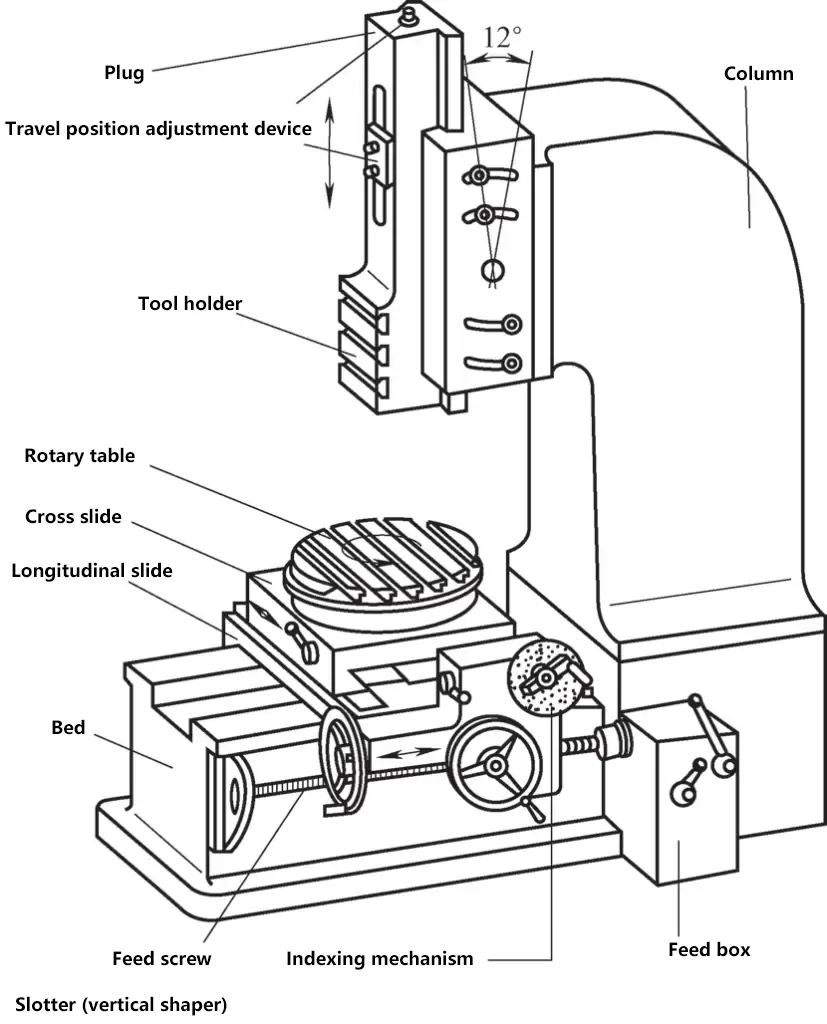

(2) Bir şekillendiricinin yapısı

Bir şekillendiricinin ana hareketi, takım tarafından gerçekleştirilen dikey doğrusal harekettir.

Şekillendiriciler, tek parçalı üretimde iç düz yüzeylerin veya iç kavisli yüzeylerin işlenmesi için uygundur. Bir şekillendirici temel olarak bir sütun, yatak, koç, çalışma masası, koç tahrik sistemi ve besleme mekanizmasından oluşur.

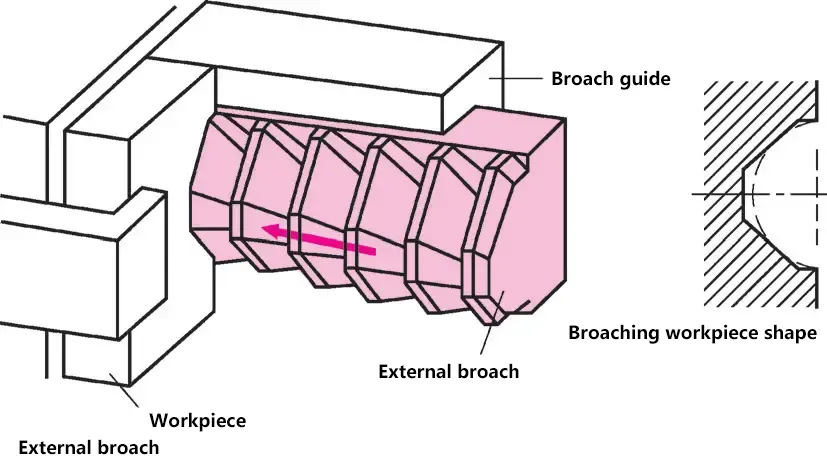

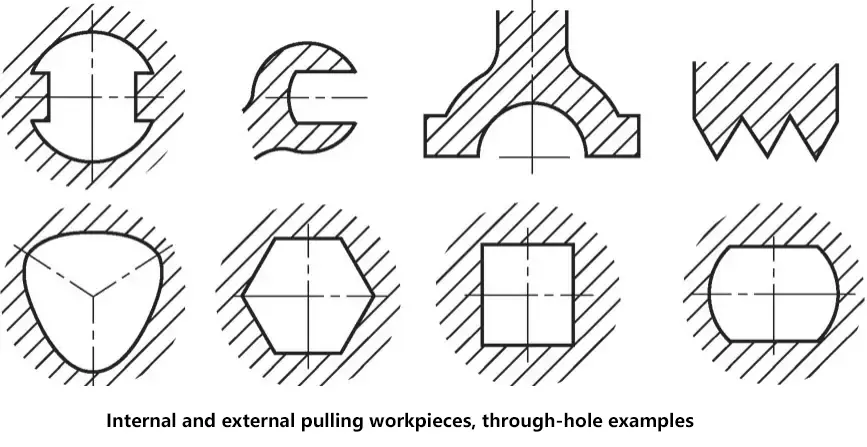

VI. Broşlama

Broşlama, iş parçasındaki bir delikten veya iş parçasının dış yüzeyi boyunca kesmek için uzun çubuk şeklinde bir takım (broş) kullanan bir kesme işlemidir. İşlenen yüzeyin özelliklerine göre, broşlama iç broşlama ve dış broşlama olarak ikiye ayrılır.

1. Broş, talaş oluşumu ve kesme parametreleri

Belirli bir iş parçası şeklinin işlenmesi için buna uygun bir broş şekli gerektiğinden, broşlama yalnızca seri üretim için uygundur.

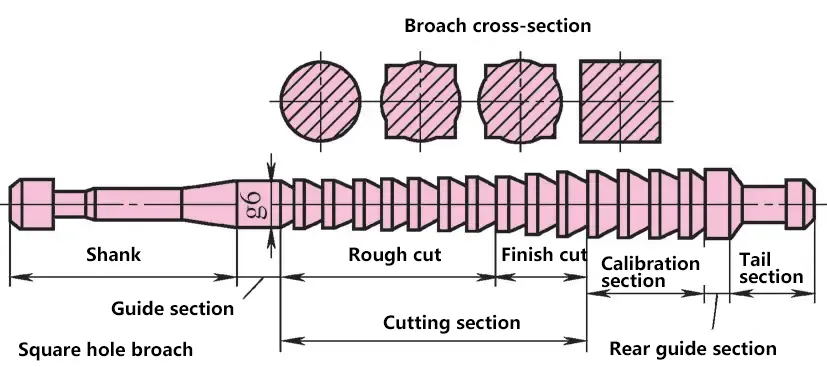

(1) Aletin parçaları

- Şaft - broşu sıkıştırmak ve gücü iletmek için kullanılır.

- Ön pilot bölüm - broşun eğilmesini önlemek için bir kılavuz görevi görür.

- Kesme bölümü - kaba işleme dişleri ve ince işleme dişlerinden oluşan kesme işini gerçekleştirir.

- Perdahlama bölümü - parlatma ve kalibre etme işlevi görür ve finisaj dişleri için yedek diş görevi görür.

- Broşun yapısı ve dişlerin şekli broşlama yöntemi ile ilgilidir.

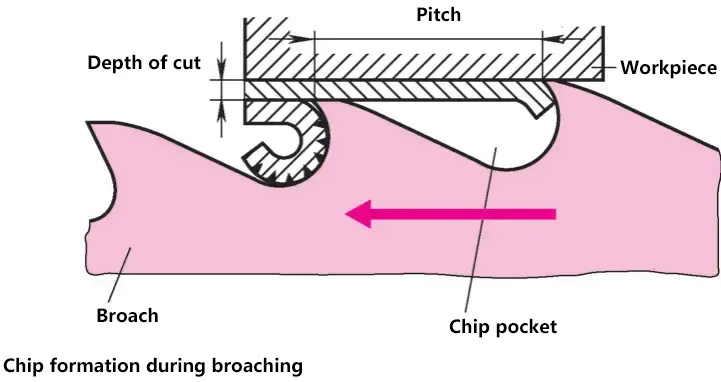

(2) Talaş oluşumu

Broş sadece uzunlamasına hareket (ana hareket) gerçekleştirir. Dişlerin boyutları önden arkaya doğru kademeli olarak arttığından, sürekli kesim elde etmek için bile ilerlemeye gerek yoktur. Diş başına artış (eksenel kesme derinliğine eşittir) malzemeye bağlıdır. Kör bir broşu yeniden keskinleştirirken, orijinal diş yükselmesi kesinlikle korunmalıdır. Talaş ceplerinde kıvrılmış talaşlar için yeterli alan sağlamak için, bunlar taşlanmalıdır.

(3) Dikkat edilmesi gereken noktalar

Broşlama işleminin verimliliğini en üst düzeye çıkarmak için aşağıdaki noktalara dikkat edilmelidir:

1) Doğru diş yükselmesi.

Diş yükselmesi çok büyükse, takım aşırı yüklenir ve ufalanmaya neden olur. Diş yükselmesi çok küçükse, broş büyük ölçüde uzatılmalı veya işleme birkaç geçişte yapılmalı ya da birkaç broş kullanılmalıdır.

2) Kesme hızının doğru seçilmesi.

Aşırı kesme hızı broşun ömrünü kısaltırken, çok düşük kesme hızı işleme süresini uzatacaktır.

3) Uygun yağlama ve soğutma.

Uygun yağlama ve soğutma, broş takımının ömrünü uzatabilir ve yüzey pürüzlülüğünü azaltabilir.

4) Zamanında alet bileme.

Zamanında takım bileme, yüzey pürüzlülüğünü ve broşlama kuvvetini azaltmak için bir ön koşuldur. Broş takımının körelme durumunu anlamak gerekir. Körelmiş bir broşun özellikleri şunlardır: yuvarlatılmış kesme kenarları; yüksek broşlama kuvveti; pürüzlü yüzeylere sahip büyük boyutlu işlenmiş iş parçaları.

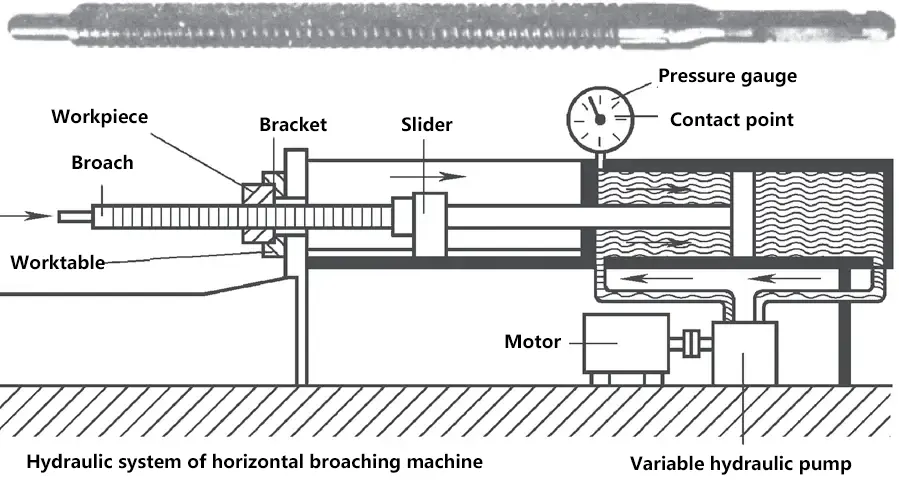

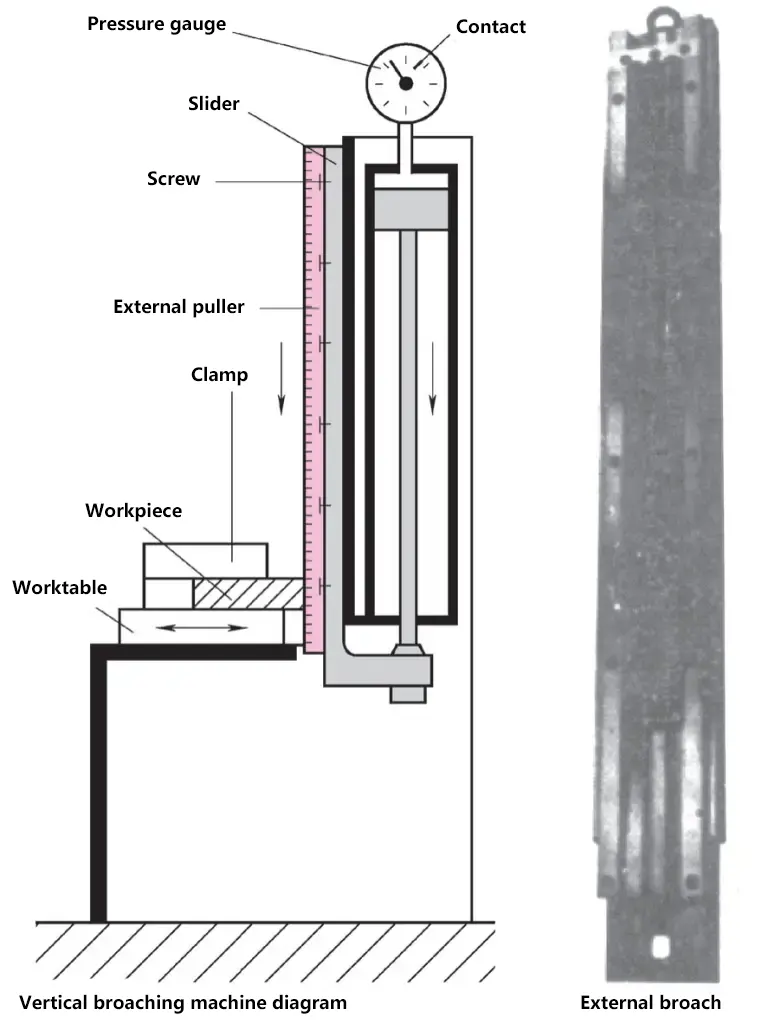

2. Broş makineleri

Broşlama yöntemleri genellikle iki kategoriye ayrılır: katman broşlama ve kesit broşlama.

Broşlamanın ekonomik verimliliğini sağlamak için büyük üretim partileri gereklidir. Broşlama makineleri seri üretim için uygundur.

Gerekli ve mümkün olduğunda, broşlama makineleri otomatik yükleme ile donatılabilir veya otomatik hatlara entegre edilebilir. Broş makineleri genellikle hidrolik şanzıman kullanır. Broşlama makinelerinin özellikleri aşağıdaki gibidir:

- Broşlama hareketi, darbe veya titreşim olmadan eşittir.

- Broşlama hızı kademesiz olarak ayarlanabilir.

- Broşlama kuvveti bir basınç göstergesi aracılığıyla kontrol edilebilir ve ayarlanabilir.