I. Kesme sonrası yüzey pürüzlülüğünü etkileyen faktörler

1. Geometrik faktörler

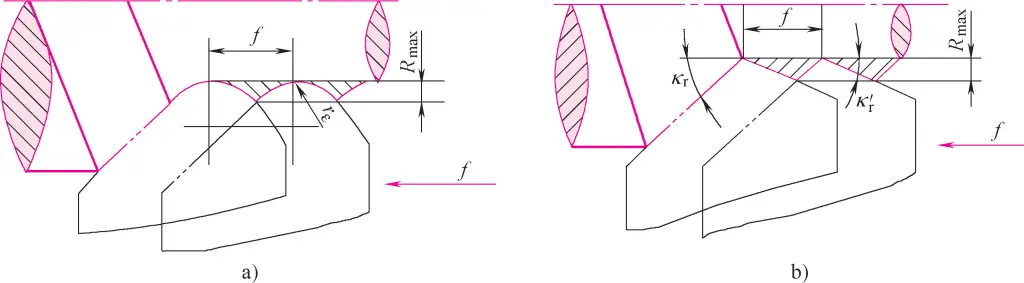

Geometrik faktörler temel olarak takımın şekli ve geometrik açıları, özellikle de takım ucu yarıçapı r ε , ana kesme kenarı açısı K r ve ikincil kesme kenarı açısı K' r f ilerleme hızı ve kesme kenarının yüzey pürüzlülüğünün yanı sıra.

İdeal kesme koşulları altında, maksimum yükseklik R maksimum geometrik faktörlerin neden olduğu teorik yüzey pürüzlülüğünün geometrik ilişkilerden hesaplanabilir.

Şekil 1'de gösterildiği gibi, r ε =0 ise, R maksimum =f/(cotK r +cosK' r ).

a) Yuvarlatılmış kenarlı tornalama

b) Keskin kenarlı tornalama

Gerçekte, takım ucu her zaman belirli bir yarıçapa sahiptir, yani rε ≠0. Bu durumda, Rmaksimum ≈f2 /(8rε ) elde edilebilir.

2. Fiziksel faktörler

İşlenen malzemenin özellikleri ve kesme mekanizması ile ilgili fiziksel faktörlerin varlığı nedeniyle, kesme işleminden sonraki gerçek yüzey pürüzlülüğü genellikle teorik yüzey pürüzlülüğünden önemli ölçüde farklıdır.

Plastik malzemeler için, belirli bir kesme hızıtakım yüzeyinde yüksek sertlikte bir yığma kenar oluşur, kesme işleminde kesici kenarın yerini alır ve böylece takımın geometrik açılarını ve kesme kalınlığını değiştirir.

Tırmık yüzeyindeki talaşların sürtünmesi ve soğuk kaynağı, talaşların periyodik olarak kalmasına neden olabilir, kesme katmanını itme ve sıkıştırmada takımın yerini alabilir, kesme katmanı ile iş parçası arasında yırtılmaya neden olarak pullar oluşturabilir. Ayrıca, yerleşik kenar ve talaş tutma süreleri sabit değildir, bu da yüzey pürüzlülüğü değerini büyük ölçüde artıracaktır.

Kesme işlemi sırasında, takımın kenar yarıçapı ve yan yüzün sıkıştırılması ve sürtünmesi, metal malzemenin plastik deformasyonuna neden olacak, teorik artık kesiti bozacak ve yüzey pürüzlülük değerini artıracaktır.

3. Teknolojik faktörler

(1) Aletin geometrik şekli, malzemesi ve taşlama kalitesi

Bu parametrelerin yüzey pürüzlülüğü üzerindeki etkisi, teorik artık alan, sürtünme, sıkıştırma ve plastik deformasyon ve titreşim olasılığı üzerindeki etkileri aracılığıyla analiz edilebilir. Örneğin, γ eğim açısının artırılması kesme kuvvetlerinin azaltılmasına yardımcı olarak plastik deformasyonu ve dolayısıyla yüzey pürüzlülüğünü azaltır; ancak γ çok büyükse, kesme kenarı iş parçasını kesme eğiliminde olur, daha kolay titreşim üretir ve böylece yüzey pürüzlülüğünü artırır.

Ayrıca, takım ucu yarıçapı rε geometrik açıdan yüzey pürüzlülüğünü azaltabilir, ancak kesme sırasında sıkıştırma ve plastik deformasyonu da artıracaktır. Bu nedenle, artan rε yüzey pürüzlülüğünü sadece belirli bir aralıkta azaltmak için faydalıdır.

Takım malzemeleri için ana hususlar sıcak sertlikleri, sürtünme katsayıları ve işlenen malzemeye olan yakınlıklarıdır. Yüksek sıcak sertlik, iyi aşınma direnci anlamına gelir; küçük bir sürtünme katsayısı talaş kaldırmayı kolaylaştırır; işlenen malzemeyle düşük afinite, yerleşik kenar ve tufal oluşumu olasılığını azaltır.

Takımın taşlama kalitesi öncelikle kesme kenarına yansır. Keskin bir kenar iyi bir kesme performansı sağlar; kenarın küçük bir yüzey pürüzlülük değeri, takım yüzey pürüzlülüğünün iş parçası üzerindeki kopyalanmasını azaltmaya yardımcı olur.

(2) Kesme parametreleri

İlerleme hızı f, teorik artık yüksekliği doğrudan etkiler ve kesme kuvvetlerini ve malzeme plastik deformasyonunu etkiler. F>0,15 mm/r olduğunda, f'yi azaltmak yüzey pürüzlülüğünü önemli ölçüde azaltabilir; f<0,15 mm/r olduğunda, plastik deformasyonun etkisi baskın hale gelir ve f'nin daha fazla azaltılmasının yüzey pürüzlülüğü üzerinde çok az etkisi vardır.

Genel olarak, kesme derinliği ap yüzey pürüzlülüğü üzerinde önemli bir etkisi yoktur. Bununla birlikte, birp ve f çok küçükse, yetersiz takım keskinliği ve sistem sertliği nedeniyle kesme gerçekleşmeyebilir ve bu da yüzey pürüzlülüğünü artıran sıkıştırmaya neden olur.

Daha yüksek bir kesme hızı v genellikle yığılmış kenarların ve pulların oluşmasını önler. Plastik malzemeler için, plastik deformasyon hızını aşan v ile yüksek hızlı kesme, tam malzeme deformasyonunu önler; kırılgan malzemeler için, yüksek hızlı kesme daha yüksek sıcaklıklar üreterek malzemeyi daha az kırılgan hale getirir, bu nedenle yüksek hızlı kesme yüzey pürüzlülüğünü azaltmak için faydalıdır.

(3) İş parçası malzemesi ve yağlama soğutması

Malzemenin plastiklik derecesi yüzey pürüzlülüğünü büyük ölçüde etkiler. Genel olarak, plastisite ne kadar yüksekse, biriken kenarların ve pulların oluşması ve büyümesi o kadar kolay olur ve bu da daha yüksek yüzey pürüzlülüğüne neden olur. İşlenmiş kırılgan malzemelerin yüzey pürüzlülüğü teorik yüzey pürüzlülüğüne daha yakındır.

Aynı malzeme için, daha büyük tane yapıları işleme sonrasında daha yüksek yüzey pürüzlülüğüne neden olur. Bu nedenle, işlemeden önce su verme ve temperleme gibi ısıl işlemler malzeme sertliğini artırabilir, plastisiteyi azaltabilir, tane yapısını rafine edebilir ve yüzey pürüzlülüğünü azaltabilir.

Doğru seçim kesme sıvısı deformasyonu ve sürtünmeyi azaltabilir, biriken kenarları ve pulları bastırabilir, kesme sıcaklığını düşürebilir, böylece yüzey pürüzlülüğünü azaltmaya yardımcı olabilir.

II. Taşlama sonrası yüzey pürüzlülüğünü etkileyen faktörler

1. Taşlama taşı

Taşlama sonrası yüzey pürüzlülüğünü etkileyen ana faktörler arasında tane boyutu, sertlik, yapı, malzeme, aşındırma ve taşlama taşının dönme dengesi kalitesi yer alır.

Daha ince tane boyutu, birim alan başına daha fazla aşındırıcı tane anlamına gelir, bu da işlenen yüzeyde daha ince ve daha düzgün çiziklere ve dolayısıyla daha düşük yüzey pürüzlülüğüne neden olur. Tabii ki, karşılık gelen kesme derinliği de daha küçük olmalıdır, aksi takdirde tekerleği tıkayabilir ve yanmaya neden olabilir.

Taşlama taşının sertliği, aşındırıcı tanelerin taştan ayrılma kolaylığını ifade eder. Seçimi, iş parçası malzemesine ve işleme gereksinimlerine bağlıdır. Taş çok sert olursa, kör taneler ayrılmaz; çok yumuşak olursa, taneler çok kolay ayrılır. Her iki senaryo da tanelerin kesme etkisini zayıflatarak daha düşük yüzey pürüzlülüğü elde etmeyi zorlaştırır.

Yapı, aşındırıcı tanelerin, bağlayıcı maddenin ve gözeneklerin oranını ifade eder. Yoğun bir yapı yüksek hassasiyet ve düşük yüzey pürüzlülüğü sağlayabilir. Gevşek bir yapının tıkanma olasılığı daha düşüktür ve daha yumuşak malzemelerin işlenmesi için uygundur.

Taşlama taşının malzemesi aşındırıcıyı ifade eder. Aşındırıcı seçerken hem işleme kalitesi hem de maliyet göz önünde bulundurulmalıdır. Örneğin, elmas taşlar son derece düşük yüzey pürüzlülüğü elde edebilir, ancak daha yüksek bir işleme maliyeti vardır.

Tekerlek aşındırma, zemin yüzey pürüzlülüğünü büyük ölçüde etkiler. Aşındırma sayesinde, tekerlek doğru geometrik şekle ve keskin mikro kenarlara sahip olabilir. Tekerlek aşındırma kalitesi, kullanılan aşındırma aleti ve aşındırma sırasında boylamasına ilerleme hızı ile yakından ilgilidir.

Çok küçük bir boylamasına ilerleme hızına sahip tek noktalı bir elmas taşlama makinesi kullanmak, çok düşük yüzey pürüzlülüğü elde eden bir taş üretebilir. Taşlama taşının dönme dengesi kalitesi de taşlanmış yüzey pürüzlülüğünü etkiler.

2. Öğütme parametreleri

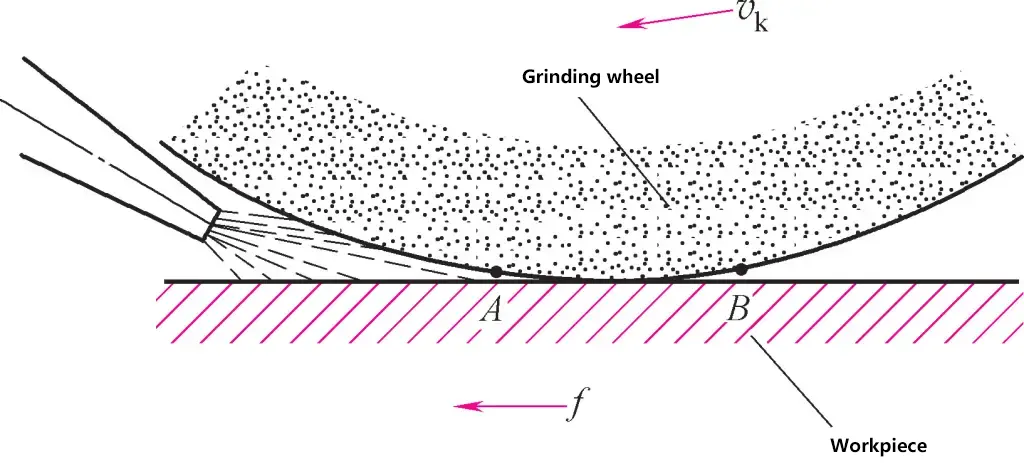

Ana taşlama parametreleri arasında tekerlek hızı, iş parçası hızı, ilerleme hızı, taşlama derinliği (kesme derinliği) ve kıvılcım çıkarma pasolarının sayısı bulunur.

Daha yüksek tekerlek hızı vs Her aşındırıcı tanenin birim zamanda daha az malzeme kaldırması, kesme kuvvetlerini azaltması, daha sığ bir ısıdan etkilenen bölge oluşturması, birim alan başına daha fazla çizik oluşturması ve muhtemelen malzemenin plastik deformasyon hızını aşması ve böylece daha düşük yüzey pürüzlülüğü ile sonuçlanması anlamına gelir. Daha yüksek vs aynı zamanda verimliliği de artırır, bu nedenle yüksek hızlı taşlama hızla gelişmektedir.

İş parçası hızının etkisi vg yüzey pürüzlülüğü üzerindeki etkisi vs daha yüksek vg yüzey pürüzlülüğünü artırır. Daha küçük eksenel ilerleme hızı f, birim zamanda işlenen daha az uzunluk, dolayısıyla daha düşük yüzey pürüzlülüğü anlamına gelir.

Kesme derinliği ap yüzey pürüzlülüğü üzerinde önemli bir etkiye sahiptir. Azaltılmasıp iş parçası malzemesinin plastik deformasyonunu azaltacak, böylece yüzey pürüzlülüğünü azaltacak, ancak aynı zamanda verimliliği de düşürecektir.

Bunu ele almak için, öğütme işlemi daha büyük bir a p sonra daha küçük bir a p ve son olarak sadece eksenel besleme ile ve enine besleme olmadan birkaç kıvılcım çıkarma geçişi gerçekleştirin.

Ayrıca, iş parçası malzemesinin özellikleri ve kesme sıvısının seçimi ve kullanımı da taşlanmış yüzey pürüzlülüğü üzerinde önemli etkilere sahiptir.

III. Yüzey tabakasının fiziksel ve mekanik özelliklerini etkileyen ana faktörler

1. İşlenmiş yüzeyin soğuk işle sertleştirilmesi

İşleme sırasında, işlenmiş yüzeyin mikrosertliği, plastik deformasyon nedeniyle soğuk iş sertleşmesinin, kesme ısısı nedeniyle malzeme yumuşamasının ve metalografik yapı değişikliklerinin neden olduğu sertlik değişikliklerinin birleşik etkilerinin sonucudur.

Kesme kuvvetleri metal yüzey tabakasında plastik deformasyona, taneler arasında kaymaya, kafes bozulmasına, tane uzamasına, parçalanmaya ve fibrizasyona neden olarak yüzey tabakası malzemesinin güçlenmesine, mukavemet ve sertliğin artmasına yol açar.

Kesme ısısının sertleşme üzerindeki etkisi daha karmaşıktır. Sıcaklık faz dönüşümü sıcaklığının altında olduğunda, kesme ısısı yüzey katmanını yumuşatır ve plastik olarak deforme olmuş katmanda toparlanmaya ve yeniden kristalleşmeye neden olarak malzemeyi zayıflatabilir. Daha yüksek sıcaklıklar faz dönüşümlerine neden olur, bu durumda dönüşüm sonrası sertlik değişimlerinin soğutma koşulları ile birlikte değerlendirilmesi gerekir.

Tornalama, frezeleme, planyalama ve diğer kesme işlemlerinde, kesme kuvvetlerinin neden olduğu plastik deformasyon baskın bir rol oynar ve iş sertleşmesi daha belirgindir. Taşlama sıcaklıkları kesme sıcaklıklarından çok daha yüksektir, bu nedenle taşlama işleminde, taşlama ısısı ve soğutma koşulları tarafından belirlenen yumuşama veya metalografik yapı değişiklikleri genellikle baskın bir rol oynar.

Öğütme sıcaklığı malzemenin temperleme sıcaklığını önemli ölçüde aşar ancak faz dönüşüm sıcaklığının altında kalırsa, termal etki malzemeyi yumuşatacak ve daha düşük sertlikte sorbit veya troostit ile sonuçlanacaktır.

Sertleştirilmiş çelik taşlanırsa, yüzey sıcaklığı faz geçiş sıcaklığını aşmıştır. En dış katmandaki en yüksek sıcaklık ve yeterli soğutma nedeniyle, genellikle nispeten yüksek sertliğe sahip ikincil bir su verilmiş martensit elde edilir. Alt dış katmanın sıcaklığı biraz daha düşüktür ve soğutma yetersizdir, bu da daha düşük sertliğe sahip temperlenmiş bir yapıya neden olur. Bu nedenle, iş parçasının yüzey tabakası sertliği, genel malzemeye kıyasla en dış tabakada nispeten daha yüksek ve alt dış tabakada biraz daha düşüktür.

Yüzey tabakası soğuk iş sertleşmesini etkileyen ana faktörler aşağıdaki gibidir:

(1) Kesme kuvveti

Kesme kuvveti ne kadar büyük olursa, plastik deformasyon o kadar büyük olur ve iş sertleşmesi o kadar şiddetli olur. Bu nedenle, ilerleme hızı f, kesme derinliği ap ve takım eğim açısının azaltılması γo ve açıklık açısı αo hepsi kesme kuvvetini artıracak ve şiddetli soğuk iş sertleşmesine neden olacaktır.

(2) Kesme sıcaklığı

Kesme sıcaklığı ne kadar yüksek olursa, yumuşatma etkisi o kadar büyük olur ve sertleşme derecesini azaltır.

(3) Kesme hızı

Kesme hızı çok yüksek olduğunda, takım ile iş parçası arasındaki temas süresi çok kısadır ve kesilen metalin deformasyon hızı çok hızlıdır, bu da işlenmiş yüzey metalinde yetersiz plastik deformasyona neden olur ve sonuç olarak ortaya çıkan iş sertleşmesi buna bağlı olarak daha küçük olacaktır.

Yukarıdaki üç açıdan etkili olan faktörler temel olarak takımın geometrik parametreleri, kesme parametreleri ve işlenen malzemenin mekanik özellikleridir. Bu nedenle, yüzey tabakası soğuk iş sertleşmesini azaltmaya yönelik önlemler aşağıdaki açılardan ele alınabilir:

- Takımın geometrik parametrelerini makul bir şekilde seçin, daha büyük eğim ve boşluk açıları kullanmaya çalışın ve taşlama sırasında kesme kenarı yarıçapını en aza indirin.

- Kesme parametrelerini makul şekilde seçin, daha yüksek kesme hızı v, daha küçük ilerleme hızı f ve daha küçük kesme derinliği a kullanınp .

- Aletler kullanılırken, arka yüzün aşınma derecesi makul ölçüde sınırlandırılmalıdır.

- Kesme sıvısını uygun şekilde kullanın; iyi soğutma ve yağlama soğuk iş sertleşmesini azaltabilir.

2. Yüzey tabakası metalografik yapı değişiklikleri ve taşlama yanıkları

Kesme işlemi sırasında, işleme alanındaki kesme ısısının etkisiyle işlenen yüzeyin sıcaklığı yükselecektir. Sıcaklık, metalografik yapı dönüşümünün kritik noktasının üzerine çıktığında, metalografik yapıda değişiklikler meydana gelecektir.

Taşlama sırasında birim hacimdeki malzemeyi kaldırmak için harcanan enerji genellikle diğer kesme işlemlerinin onlarca katıdır. Bu büyük enerji tüketiminin çoğu ısıya dönüştürülür. Taşlama talaşlarının küçük boyutu ve taşlama taşının zayıf termal iletkenliği nedeniyle, taşlama sırasında ısının yaklaşık 70% veya daha fazlası anında iş parçasına girer.

Taşlama bölgesindeki sıcaklık, çeliğin erime noktasını aşan 1500-1600°C'ye ulaşabilir; iş parçasının yüzey tabakası sıcaklığı, faz geçiş sıcaklığını aşarak 900°C'nin üzerine çıkabilir Ac3 . Farklı soğutma koşulları ile birleştiğinde, yüzey tabakasının metalografik yapısı oldukça karmaşık değişikliklere uğrayabilir.

(1) Ana taşlama yanığı türleri

Taşlama yanıklarını analiz etmek için örnek olarak su verilmiş çeliği ele alalım. Taşlama sırasında, iş parçasının yüzey tabakası sıcaklığı faz geçiş sıcaklığını aşarsa Ac 3 (genel orta karbonlu çelik için yaklaşık 720°C), yüzey tabakası östenite dönüşür.

Bu sırada, yeterli kesme sıvısı varsa, yüzey tabakası hızla soğuyarak temperlenmiş martenzitten daha yüksek sertliğe sahip olan ikincil su verilmiş martenzit oluşturur, ancak sertlik tabakası çok incedir ve altında temperlenmiş sorbit veya troostit bulunur. Bu sırada, genel yüzey sertliği azalır ve buna su verme yanığı denir.

Yüzey tabakası östenite dönüştükten sonra kesme sıvısı yoksa, yüzey tabakası tavlanır ve sertlik keskin bir şekilde düşer, buna tavlama yanığı denir. Taşlama sıcaklığı faz geçiş sıcaklığı ile martenzit dönüşüm sıcaklığı arasındaysa (orta karbonlu çelik için yaklaşık 300-720°C), martenzit temperlenmiş troostit veya sorbite dönüşür ve buna temperleme yanığı denir.

(2) Taşlama yanıklarını etkileyen ana faktörler ve önleme tedbirleri

Taşlama yanıklarını etkileyen faktörler arasında taşlama parametreleri, iş parçası malzemesi, taşlama taşı performansı ve soğutma koşulları yer alır.

Yanığın türü ne olursa olsun, şiddetli olması halinde parçanın hizmet ömrünü birkaç kat azaltacak, hatta tamamen kullanılamaz hale getirecektir.

Bu nedenle, taşlama sırasında yanıklardan kaçınmak için, taşlama yanıklarının temel nedeni taşlama bölgesindeki aşırı yüksek sıcaklıktır. Bu nedenle, taşlama yanıklarını önlemek için taşlama ısısının oluşumunu azaltmak ve taşlama ısısının dağılmasını hızlandırmak gerekir. Spesifik önlemler aşağıdaki gibidir:

1) Öğütme parametrelerini makul şekilde seçin.

Kesme derinliği a p öğütme sıcaklığının artışı üzerinde en büyük etkiye sahiptir, bu nedenle yanıkların azaltılması açısından çok büyük olmamalıdır. Besleme hızının f artırılması, öğütme gücünü ve öğütme bölgesinde birim zamanda ısı üretim oranını artıracaktır, ancak ısı kaynağının alanı da artacak ve üsdeki artış daha da büyük olacak, böylece öğütme bölgesinde birim alan başına ısı üretim oranı azalacaktır. Bu nedenle, f değerinin artırılması hem verimliliğin artırılması hem de yanıkların azaltılması için faydalıdır.

İş parçası hızı vg arttıkça, yüzey tabakası sıcaklığı t b artacaktır, ancak yüzey ile ısı kaynağı arasındaki temas süresi kısadır, bu da ısının iç tabakaya nüfuz etmesini zorlaştırır ve yanık tabakası incelir. Çok ince bir yanık tabakası, sonraki beslemesiz taşlama veya ince taşlama, lepleme, parlatma ve diğer işlemlerde çıkarılabilir.

Bu açıdan bakıldığında, mesele yüzey yanığı olup olmadığı değil, yanık tabakasının ne kadar derin olduğudur. Bu nedenle, artan vg hem taşlama yanıklarını azaltabilir hem de verimliliği artırabilir. Artan vg tek başına yüzey pürüzlülük değerini artıracaktır; pürüzlülük değerini azaltmak için taşlama taşı hızı vs eşzamanlı olarak uygun şekilde artırılabilir.

2) Taşlama taşını makul bir şekilde seçin ve zamanında giydirin.

İlk olarak, taşlama taşını makul bir şekilde seçin. Genel olarak, taşlama işlemi sırasında tekerleğin kendini bileme kabiliyetinin iyi olduğundan emin olmak için çok sert tekerlekler kullanmayın. Aşındırıcıları seçerken, farklı iş parçası malzemelerini taşlamaya uyarlanabilirliklerini göz önünde bulundurun.

Kauçuk bağlayıcılı jantların kullanılması yüzey yanıklarını azaltmaya yardımcı olur çünkü bu tür bağlayıcılar bir miktar esnekliğe sahiptir ve aşırı kesme kuvvetlerine maruz kaldıklarında aşındırıcı tanelerin otomatik olarak geri çekilmesini sağlayarak kesme derinliğini azaltır ve böylece kesme kuvvetlerini ve yüzey katmanı sıcaklığını düşürür. Tekerleğin tane boyutu ne kadar küçük olursa, talaşların tekerleği tıkaması o kadar kolay olur ve iş parçasının yanma olasılığı o kadar artar. Bu nedenle, daha yumuşak, daha büyük taneli taşları seçmek daha iyidir.

Taşlama kenarları arasındaki mesafenin artırılması, taş ile iş parçası arasında aralıklı temasa neden olarak iş parçasının ısınma süresini kısaltabilir ve ısı dağılımı koşullarını iyileştirerek termal hasar derecesini etkili bir şekilde azaltabilir.

Taşlama taşı köreldiğinde, aşındırıcı tanelerin çoğu kesme işlemi yapmadan yalnızca işlenen yüzeye baskı yapar ve sürtünür, bu da taşlama sıcaklığının yükselmesine neden olur. Bu nedenle, taşlama taşı zamanında giydirilmelidir.

3) Soğutma yöntemlerini iyileştirin ve soğutma etkilerini artırın.

Kesme sıvısı kullanmak soğutma etkilerini iyileştirebilir ve yanıkları önleyebilir. Önemli olan, kesme sıvısının kesme bölgesine nasıl iletileceğidir. Genel kesme yöntemleri (Şekil 2), yani geleneksel nozul dökme soğutma yöntemi kullanıldığında, taşlama taşının yüksek hızda dönmesi nedeniyle yüzeyde güçlü hava akışı oluşur ve bu da kesme sıvısının taşlama bölgesine girmesini zorlaştırır. Genellikle, taşlama bölgesini terk etmiş olan işlenmiş yüzeye yalnızca büyük miktarlarda püskürtülür ve bu da zayıf soğutma etkileriyle sonuçlanır.

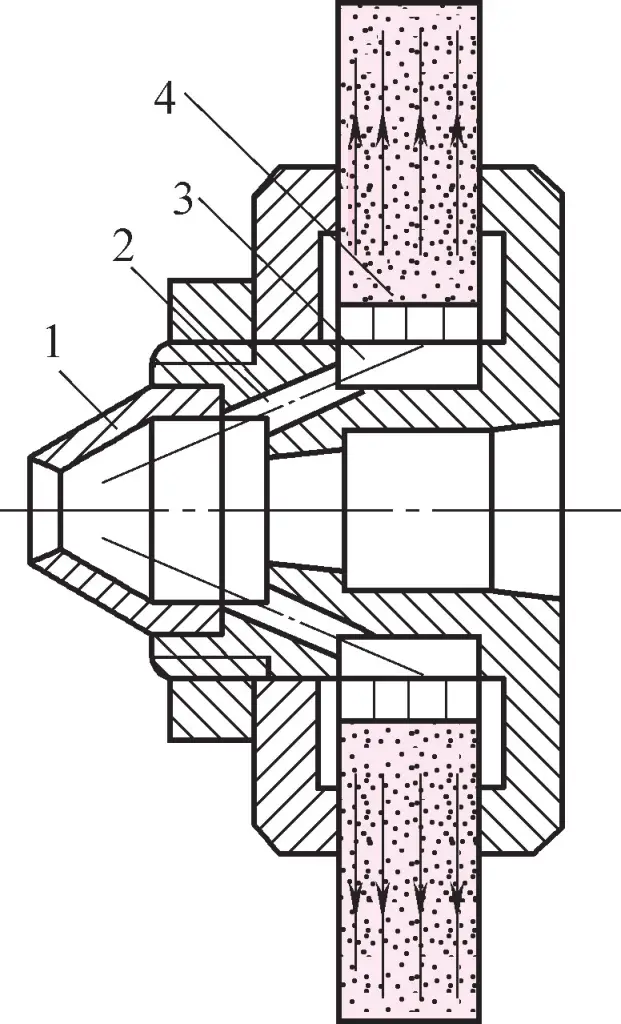

Genel olarak, aşağıdaki iyileştirme önlemleri alınabilir: ① Soğutma etkisini artırmak ve taşlama taşı yüzeyini durulamak için yüksek basınçlı, yüksek akışlı soğutma. Ancak, kesme sıvısının sıçramasını önlemek için takım tezgahı koruyucu bir kapakla donatılmalıdır. ② Dahili soğutma, kesme sıvısını içi boş bir konik kapak (Şekil 3) aracılığıyla taşlama taşının merkez boşluğuna sokar ve ardından merkezkaç kuvvetinin etkisi altında taşlama taşının gözeneklerinden doğrudan taşlama alanına girer.

1-Konik kapak

2-Kesme sıvısı geçişi

3-Taşlama çarkı merkez boşluğu

4-Küçük radyal delikli ince duvarlı manşon

Ancak, bu yöntem taşlama taşının gözenekli olmasını gerektirir ve soğutma sırasında büyük miktarda su buharı nedeniyle koruyucu bir örtü gereklidir.

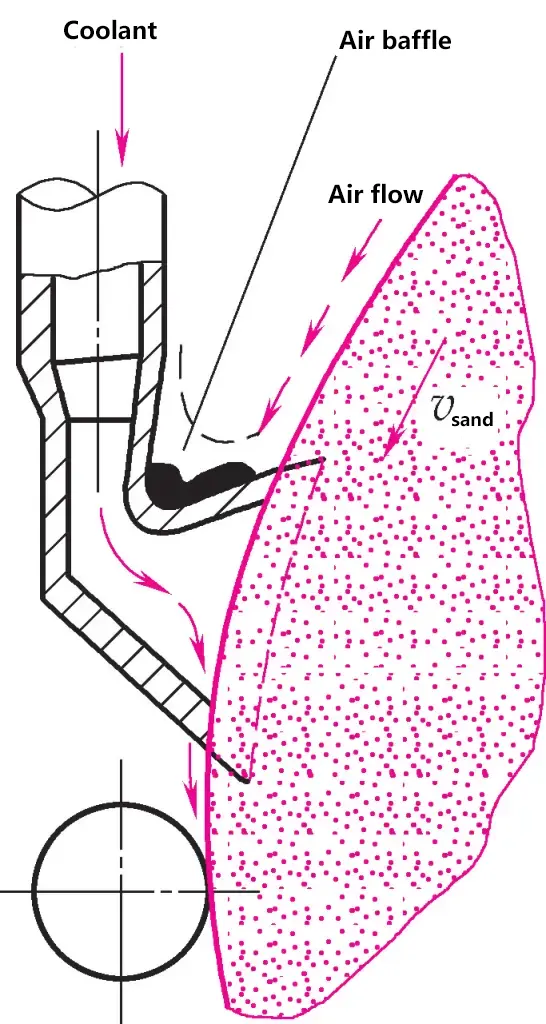

4) Hava bölmelerini takın.

Nozülün üzerindeki bölme, taşlama taşının yüzeyine yakındır ve yüksek hızda dönen taşlama taşının yüzeyindeki yüksek basınçlı bağlı hava akışını azaltır. Kesme sıvısı taşlama alanına uygun bir açıyla püskürtülür (Şekil 4). Bu yöntem yüksek hızlı taşlama için çok kullanışlıdır.

3. İşlenmiş yüzey katmanındaki artık gerilme

İşleme süreci sırasında, işlenmiş yüzey katmanı ana malzemeye göre şekil, hacim veya mikroyapı değişikliklerine uğradığında, yüzey katmanında artık gerilme oluşacaktır. Dış katmandaki gerilme, iç katmandakinin tersidir ve birbirlerini dengelerler.

Yüzey tabakasında artık gerilimin oluşmasının üç ana nedeni vardır:

(1) Soğuk plastik deformasyon

Soğuk plastik deformasyon esas olarak kesme kuvvetlerinden kaynaklanır. İşleme süreci sırasında, işlenmiş yüzey kesme kuvvetleri nedeniyle çekme gerilimine maruz kalır. Dış katmandaki gerilim daha büyüktür, uzama plastik deformasyonuna neden olarak yüzey alanını arttırır; iç katmandaki gerilim daha küçüktür, elastik bir deformasyon durumundadır.

Kesme kuvveti kaldırıldıktan sonra, iç katman malzemesi toparlanma eğilimindedir, ancak dış katmandaki plastik olarak deforme olmuş metal tarafından kısıtlanır. Bu nedenle, dış katmanda artık basınç gerilimi ve bunu dengelemek için alt dış katmanda artık çekme gerilimi vardır.

(2) Termal plastik deformasyon

Termal plastik deformasyon esas olarak kesme ısısından kaynaklanır. İş parçası, kesme ısısının etkisi altında genişler, dış katman sıcaklığı iç katmandan daha yüksektir, bu nedenle dış katmanın termal genleşmesi daha şiddetlidir, ancak iç katmanın daha düşük sıcaklığı dış katmanın genişlemesini engelleyecek ve böylece termal stres üretecektir.

Dış katman basınç gerilimi altındadır ve alt dış katman çekme gerilimi altındadır. Dış katmanın sıcaklığı yeterince yüksek olduğunda ve termal stres malzemenin akma sınırını aştığında, termal plastik deformasyon meydana gelecek ve dış katman malzemesi, basınç stresinin etkisi altında nispeten kısalacaktır.

Kesme işlemi sona erdiğinde ve iş parçası sıcaklığı oda sıcaklığına düştüğünde, dış katman halihazırda meydana gelen termal plastik deformasyon nedeniyle tamamen büzüşemeyecek ve malzeme nispeten kısalacaktır. Ayrıca alt tabaka tarafından sınırlandırılır, böylece dış tabakada çekme gerilimi ve alt dış tabakada basınç gerilimi üretir.

(3) Mikroyapı değişiklikleri

Kesme sıcaklığı malzemenin faz dönüşüm sıcaklığı Ac₃'yi aşacak kadar yüksek olduğunda, yüzey katmanında faz dönüşümüne neden olacaktır. Farklı mikroyapılar farklı yoğunluklara sahiptir, bu nedenle faz dönüşümü hacim değişikliklerine neden olacaktır.

Ana malzemenin kısıtlaması nedeniyle, yüzey tabakası hacim olarak genişlediğinde basınç gerilimi, büzüldüğünde ise çekme gerilimi oluşacaktır. Çeşitli yaygın mikro yapıların yoğunluk değerleri şunlardır: martenzit ρ₀ ≈ 7.75g/cm³, perlit ρ₁ ≈ 7.78g/cm³, ferrit ρ₂ ≈ 7.88g/cm³, östenit ρ₃ ≈ 7.96g/cm³.

Sertleştirilmiş çeliğin öğütülmesi örnek olarak alındığında, sertleştirilmiş çeliğin orijinal yapısı martenzittir. Taşlamadan sonra, yüzey tabakası temperlenmeye maruz kalabilir, bu da martensitin perlit yoğunluğuna yakın bir yoğunluğa sahip troostit veya sorbite dönüşmesine neden olur, yoğunluğu arttırır ve hacmi azaltır, yüzey tabakasında artık gerilme gerilimi üretir.

Yüzey sıcaklığı faz dönüşüm sıcaklığı Ac₁'yi aşarsa ve soğutma yeterliyse, yüzey katmanındaki tutulan östenit tekrar martenzite dönüşecek, hacim olarak genişleyecek ve yüzey katmanında artık basınç gerilimi üretecektir.

Gerçek üretimde, işlemeden sonra yüzey katmanındaki artık gerilme, yukarıdaki üç faktörün birleşik etkilerinin sonucudur. Artık gerilimi etkileyen teknolojik faktörler oldukça karmaşıktır.

Genel olarak, plastik deformasyonu azaltan ve işleme sıcaklığını düşüren faktörler, işlenmiş yüzeyin artık gerilme değerini azaltmaya yardımcı olur. Kesme işlemleri için, iş sertleşmesinin derecesini azaltan teknolojik önlemler genellikle artık gerilimi azaltmak için faydalıdır.

İçin öğütme süreçleriYüzey termal hasarını azaltabilecek önlemler, artık gerilimi önlemek veya azaltmak için faydalıdır. Yüzey tabakasındaki artık gerilme malzemenin mukavemet sınırını aştığında, malzeme yüzeyinde çatlaklar meydana gelecektir.