İşleme yüzey kalitesi, işleme sonrasında parçanın yüzey durumunu ifade eder. Ana içerikleri şunlardır: yüzeyin geometrik özellikleri (yüzey pürüzlülüğü ve yüzey dalgalılığı dahil) ve yüzey katmanının fiziksel ve mekanik özellikleri (yüzey katmanının iş sertleşmesi, yüzey katmanının metalografik yapısındaki değişiklikler ve yüzey katmanındaki artık gerilme vb. dahil). Mekanik parçaların kalitesini değerlendirmek için önemli kriterlerden biridir.

Mekanik parçaların arızalanması temel olarak parçaların aşınması, korozyonu ve yorulmasından kaynaklanmaktadır. Bu hasarların tümü parçaların yüzeyinden başlar, bu nedenle parçaların yüzey kalitesi parçaların performansını, özellikle de güvenilirlik ve kullanım ömrünü doğrudan etkileyecektir. Bu nedenle, işleme yüzey kalitesinin araştırılması ve incelenmesi ve yüzey kalitesini iyileştirmeye yönelik önlemlerde uzmanlaşılması, ürün kalitesinin sağlanması için büyük önem taşımaktadır.

I. Kesme yüzey pürüzlülüğünü etkileyen proses faktörleri ve iyileştirme önlemleri

1. Yüzey pürüzlülüğünün oluşumu

Bir iş parçasını metal bir kesici takımla işlerken, yüzey pürüzlülüğünün oluşmasının ana nedenleri aşağıdaki üç açıdan özetlenebilir:

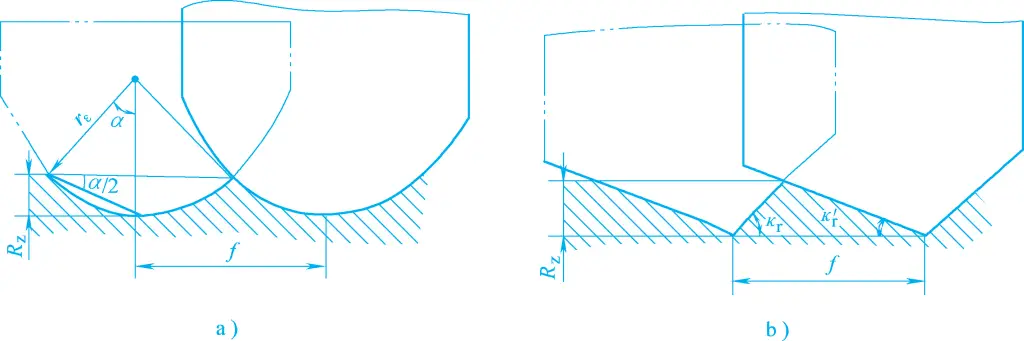

(1) Aletin geometrik açısı ile ilgili faktörler - geometrik nedenler

İdeal kesme koşulları altında, takım iş parçasına göre ilerlediğinde, işlenmiş yüzeyde kalan kesme tabakasının artık alanı (bkz. Şekil 1) teorik yüzey pürüzlülüğünü oluşturur. Değeri, takım burun yarıçapı r'den etkilenirε , ana kesme kenarı açısı kr , ikincil kesme kenarı açısı k'r ve ilerleme hızı f.

a) r'nin etkisiε ve R üzerinde fz

b) K₂'nin etkisi, k'r ve R üzerinde fz

(2) İşlenmekte olan malzemenin özellikleri ve kesme mekanizması ile ilgili faktörler - fiziksel nedenler

Kesme işleminden sonraki gerçek yüzey pürüzlülüğü teorik yüzey pürüzlülüğünden oldukça farklıdır. Bunun nedeni, gerçek kesme sırasında, takım ve iş parçası arasında oluşan kesme kuvveti ve sürtünme kuvvetinin yüzey tabakası metalinin plastik deformasyonuna neden olması ve biriken kenar ve çapakların yüzey pürüzlülük değerini artırmasıdır.

(3) Diğer nedenler

Kesme koşullarındaki değişiklikler, proses sisteminin titreşimi vb.

2. Yüzey pürüzlülük değerini azaltmak için önlemler

(1) Uygun takım geometrik parametrelerini seçin

- Ana kesme kenarı açısının azaltılması k r ve ikincil kesme kenarı açısı k' r ve takım burun yarıçapı r'nin artırılması ε kesme katmanının artık alanını azaltabilir ve böylece yüzey pürüzlülük değerini düşürebilir.

- Eğim açısının ve kabartma açısının uygun şekilde artırılması, takımın iş parçasını kesmesini kolaylaştırır, metalin plastik deformasyonunu azaltır ve kesme kuvvetini önemli ölçüde azaltır, bu da işlem sisteminin titreşimini etkili bir şekilde azaltır, böylece yüzey pürüzlülüğü değerini azaltır.

- Kesme kenarı eğim açısının artırılması λ s aynı zamanda yüzey pürüzlülük değerini azaltmak için faydalı olan gerçek çalışma eğim açısını da artırır.

(2) Kesme parametrelerini makul şekilde seçin

1) Daha yüksek bir kesme hızı v c

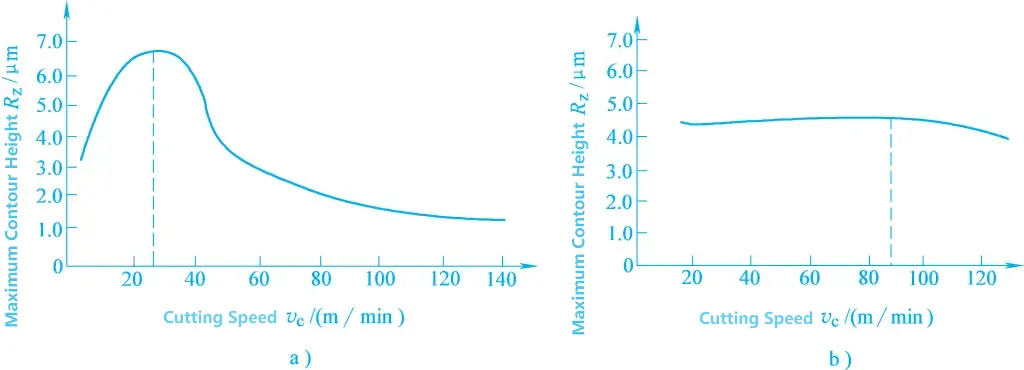

Kesme hızı ne kadar yüksek olursa, talaşların ve işlenmiş yüzeyin plastik deformasyonu o kadar küçük olur, dolayısıyla yüzey pürüzlülüğü değeri de o kadar küçük olur. Genel olarak, yığılmış kenar ve çapaklar, farklı iş parçası malzemeleri, takım malzemeleri ve takım eğim açılarına göre değişen daha düşük bir hız aralığında üretilir.

Daha yüksek bir kesme hızı kullanmak genellikle yığılmış kenar ve çapak oluşumunu önleyerek yüzey pürüzlülüğü değerini etkili bir şekilde azaltabilir. Şekil 2, farklı malzemeler işlenirken kesme hızının yüzey pürüzlülüğü üzerindeki etkisini göstermektedir.

a) Plastik malzemelerin işlenmesi

b) Kırılgan malzemelerin işlenmesi

2) Besleme hızını uygun şekilde azaltın f

İlerleme hızı ne kadar büyük olursa, işlenen yüzeydeki artık alan o kadar büyük olur ve yüzey pürüzlülük değerini artıran plastik deformasyon o kadar büyük olur. Bu nedenle, ilerleme hızının azaltılması yüzey pürüzlülük değerini etkili bir şekilde azaltacaktır.

Kesme derinliğinin yüzey pürüzlülüğü üzerindeki etkisi önemli değildir ve genellikle göz ardı edilebilir. Ancak, kesme derinliği çok küçükse, örneğin α p <0,02 mm, iş parçasının normal kesimini sürdürmek zorlaşır, genellikle ekstrüzyon ve sürtünme ile sonuçlanır, böylece yüzey pürüzlülük değeri artar. Bu nedenle, işleme sırasında aşırı küçük bir kesme derinliği seçilmemelidir.

(3) İş parçası malzemesinin organizasyonel performansını iyileştirmek

İş parçası malzemesinin organizasyonel performansının yüzey pürüzlülüğü üzerinde önemli bir etkisi vardır. Genel olarak, iş parçası malzemesinin plastisitesi ne kadar büyükse, işleme sonrası yüzey pürüzlülüğü değeri de o kadar büyük olur. Gevrek malzemeler işlenirken, yüzey pürüzlülük değeri teorik değere daha yakındır.

Aynı malzeme için, metal tane yapısı ne kadar kaba ve düzensiz olursa, işleme sonrası yüzey pürüzlülüğü değeri de o kadar yüksek olur. Bu nedenle, işlemeden önce malzemenin organizasyonel performansını iyileştirmek için makul bir ısıl işlem sürecinin benimsenmesi, yüzey pürüzlülüğü değerini azaltmanın etkili yollarından biridir.

(4) Takım malzemelerini makul şekilde seçin ve taşlama kalitesini iyileştirin

Takım malzemeleri ve taşlama kalitesi, biriken kenarların ve pulların oluşumu üzerinde önemli bir etkiye sahiptir ve dolayısıyla yüzey pürüzlülüğünü etkiler. Örneğin, elmas takımlar talaşlarla daha düşük bir sürtünme katsayısına sahiptir ve kesme sırasında yığılma kenarları oluşturmaz. Aynı kesme koşulları altında, işleme sonrası yüzey pürüzlülük değeri diğer takım malzemelerine kıyasla daha küçüktür.

Buna ek olarak, kesme sıvılarının makul bir şekilde seçilmesi ve soğutma ve yağlama etkilerinin iyileştirilmesi genellikle biriken kenarların ve pulların oluşumunu engelleyebilir, plastik deformasyonu azaltabilir ve yüzey pürüzlülüğü değerlerinin düşürülmesine yardımcı olabilir. Yukarıda belirtilen proses önlemlerinin yanı sıra, taşlama gibi işleme yöntemleri, honlama ve süper finisaj da çok düşük yüzey pürüzlülüğü değerlerine ulaşabilir.

II. Yüzey tabakasının fiziksel ve mekanik özelliklerini etkileyen proses faktörleri ve iyileştirme önlemleri

İşleme süreci sırasında, fiziksel ve mekani̇k özelli̇kler İş parçasının yüzey tabakası, kesme kuvveti ve kesme ısısının etkisi altında önemli değişikliklere uğrar, esas olarak yüzey tabakası iş sertleşmesi, metalografik yapı değişiklikleri ve artık gerilime yansır.

1. Yüzey tabakasının işle sertleştirilmesi

İşleme sırasında, iş parçasının işlenmiş yüzey tabakasındaki metal, kesme kuvvetinin etkisi altında plastik deformasyona uğrar ve kristal kaymasına, kafes uzamasına, bozulmaya ve hatta parçalanmaya neden olarak malzemenin güçlenmesine yol açar. Bu sırada, iş sertleşmesi (soğuk iş sertleşmesi olarak da adlandırılır) olarak bilinen bir fenomen olan sertliği ve mukavemeti artar.

Öte yandan, işleme sırasında ortaya çıkan kesme ısısı, belirli koşullar altında sertleştirilmiş metalin orijinal durumuna dönmesine, yani yumuşamasına neden olabilir. Bu nedenle, yüzey tabakasının nihai sertleşme derecesi, sertleşme hızının yumuşama hızına oranına bağlıdır.

Yüzey tabakası iş sertleşmesini etkileyen faktörler aşağıdaki üç açıdan analiz edilebilir:

(1) Kesme kuvveti

Kesme kuvveti ne kadar büyük olursa, plastik deformasyon o kadar büyük olur ve iş sertleşmesi o kadar şiddetli olur. Bu nedenle, f ilerleme hızının artırılması, kesme derinliği α p ve takım eğim açısının azaltılması γ o ve açıklık açısı α o hepsi kesme kuvvetini artıracak ve iş sertleşmesini daha şiddetli hale getirecektir.

(2) Kesme sıcaklığı

Kesme sıcaklığı ne kadar yüksek olursa, yumuşatma etkisi o kadar büyük olur ve sertleşme derecesini azaltır.

(3) Kesme hızı

Kesme hızı çok yüksek olduğunda, takım ile iş parçası arasındaki temas süresi çok kısadır ve kesilen metalin deformasyon hızı çok hızlıdır, bu da işlenmiş yüzey metalinde yetersiz plastik deformasyona neden olur ve bu nedenle ortaya çıkan iş sertleşmesi nispeten küçüktür.

Yukarıdaki üç etkileyici faktör temel olarak takımın geometrik parametreleri, kesme parametreleri ve işlenen malzemenin mekanik özellikleri ile ilgilidir. Bu nedenle, yüzey iş sertleşmesini azaltmaya yönelik önlemler aşağıdaki açılardan ele alınabilir:

- Takımın geometrik parametrelerini makul bir şekilde seçin, daha büyük talaş ve boşluk açıları kullanmaya çalışın ve taşlama sırasında takım ucu yarıçapını en aza indirin.

- Aleti kullanırken, aletin yan tarafının aşınmasını makul ölçüde sınırlayınız.

- Kesme parametrelerini makul şekilde seçin, daha yüksek kesme hızları, daha küçük ilerleme hızları ve daha küçük kesme derinlikleri kullanın.

- Makul kesme sıvıları kullanın.

- İşlenen malzemenin sertliğini uygun şekilde artırmak için makul bir ısıl işlem süreci benimseyin.

2. Yüzey Metalografik Yapısındaki Değişimler ve Taşlama Yanıkları

Kesme işlemi sırasında, işleme alanındaki kesme ısısı nedeniyle işlenen yüzeyin sıcaklığı yükselecektir. Sıcaklık, metalografik dönüşümün kritik noktasının üzerine çıktığında metalografik değişiklikler meydana gelecektir.

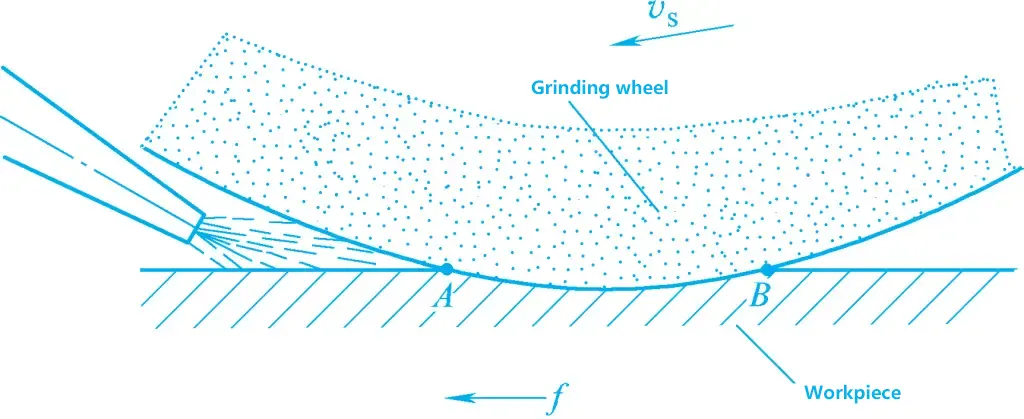

Taşlama, yüzey metalografik yapısında kolayca değişikliklere (taşlama yanıkları) neden olan tipik bir işleme yöntemidir. Bunun nedeni, taşlama sırasında birim alan başına üretilen kesme ısısının genel kesme yöntemlerinden on kat daha fazla olması ve ısının yaklaşık 70%'sinin anında iş parçasına girerek iş parçasının işlenmiş yüzeyindeki metalin faz dönüşüm noktasına çok kolay ulaşmasını sağlamasıdır.

Taşlama yanıklarını etkileyen faktörler arasında taşlama parametreleri, iş parçası malzemesi, taşlama taşı performansı ve soğutma koşulları yer alır. Su verilmiş çelik taşlanırken, taşlama bölgesi sıcaklığı martenzit dönüşüm sıcaklığını aşar ancak faz dönüşüm kritik sıcaklığını aşmazsa, yüzey martenziti daha düşük sertlikte temperlenmiş troostit veya sorbite dönüşür ve buna temperleme yanığı denir.

Öğütme bölgesi sıcaklığı martenzit dönüşüm sıcaklığını aşarsa, martenzit östenite dönüşür. Eğer yeterli kesme sıvısı Bu sırada, yüzey ikincil su verilmiş martenzit oluşturmak için hızla soğurken, alt katman su verme yanığı olarak bilinen daha yavaş soğuma nedeniyle daha düşük sertliğe sahip temperlenmiş bir yapı olarak kalır. Aksi takdirde, soğutma koşulları zayıfsa veya kesme sıvısı olmadan kuru taşlama yapılırsa, yüzey tavlama yanığı olarak bilinen tavlama işlemine tabi tutulur.

Yanığın türü ne olursa olsun, şiddetli olması halinde parçanın hizmet ömrünü önemli ölçüde azaltacak, hatta kullanılamaz hale getirecektir. Bu nedenle taşlama sırasında taşlama yanıklarından kaçınılmalıdır. Taşlama yanıklarının temel nedeni taşlama bölgesindeki aşırı yüksek sıcaklıktır. Bu nedenle, taşlama yanıklarını önlemek için taşlama ısısının oluşumunu azaltmak ve taşlama ısısının dağılmasını hızlandırmak için önlemler alınmalıdır. Spesifik önlemler aşağıdaki gibidir:

(1) Öğütme parametrelerini makul şekilde seçin

Kesme derinliğinin azaltılması iş parçasının yüzey sıcaklığını düşürebilir, bu da yanıkların önlenmesine veya azaltılmasına yardımcı olur, ancak üretkenliği etkileyecektir.

Boylamasına ilerleme hızının ve iş parçası hızının artırılması, işlenmiş yüzey ile taşlama taşı arasındaki temas süresini azaltacak, ısı yayma koşullarını iyileştirecek ve böylece yanıkları azaltacaktır. Ancak bu, yüzey pürüzlülüğü değerini artıracaktır. Yüksek üretkenliği ve düşük yüzey pürüzlülüğünü korurken yanıkları azaltmak için, daha yüksek bir iş parçası hızı, daha küçük kesme derinliği ve yüksek taşlama taşı hızı seçilmelidir.

(2) Taşlama çarkını makul bir şekilde seçin ve zamanında giydirin

Taşlama taşı sertliği çok yüksekse, kendi kendini bileme yeteneği zayıftır ve bu da yüksek taşlama sıcaklıklarına neden olur. Taşlama taşının tane boyutu ne kadar küçükse, talaşların taşı tıkaması o kadar kolay olur ve iş parçasını yanmaya daha yatkın hale getirir. Bu nedenle, iri taneli ve nispeten yumuşak bir taşlama taşı kullanmak daha iyidir. Taşlama taşı köreldiğinde, aşındırıcı tanelerin çoğu kesmeden sadece işlenmiş yüzeye bastırır ve sürtünür, bu da taşlama sıcaklığını artırır. Bu nedenle, taşlama taşına zamanında pansuman yapılmalıdır.

(3) Soğutma yöntemlerinin iyileştirilmesi ve soğutma etkilerinin artırılması

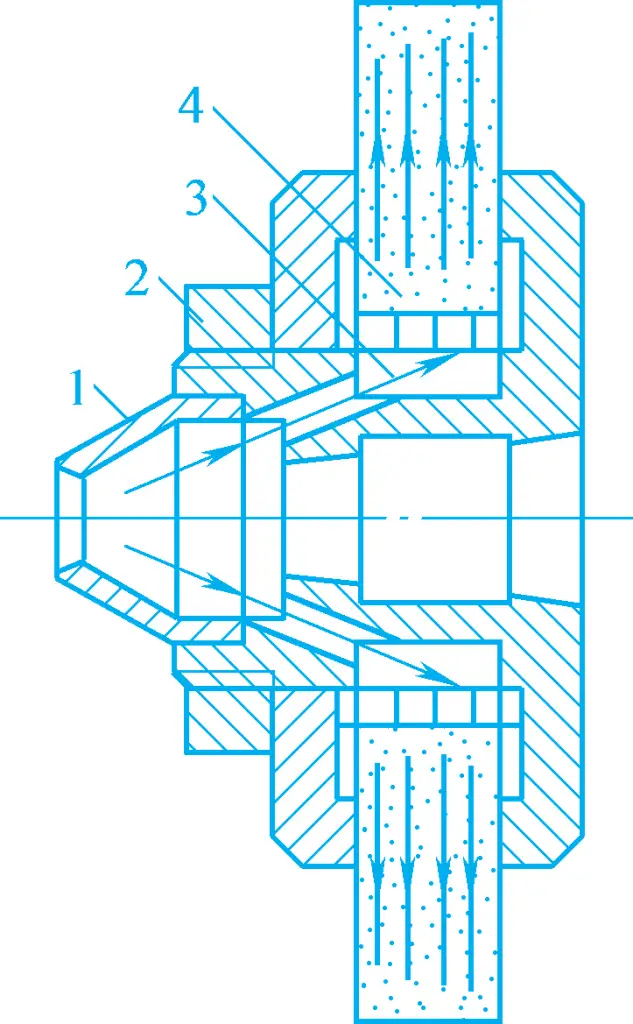

Kesme sıvısı kullanmak soğutma etkilerini iyileştirebilir ve yanıkları önleyebilir. Bununla birlikte, yaygın olarak kullanılan genel soğutma yöntemleri Şekil 1'de gösterildiği gibi daha az etkilidir. Taşlama taşının yüksek doğrusal hızı nedeniyle, taşlama bölgesine çok fazla kesme sıvısı giremez.

Daha etkili bir soğutma yöntemi, Şekil 2'de gösterildiği gibi iç soğutma yöntemidir. Kesme sıvısı, taşlama diskinin merkez boşluğuna girer ve merkezkaç kuvveti altında disk gözeneklerinden dışarı atılır, etkili soğutma sağlamak için doğrudan taşlama bölgesine girer.

1-Konik kapak

2-Delikten geçen soğutma sıvısı

3-Taşlama çarkı merkez boşluğu

4-Küçük radyal delikli ince duvarlı manşon

3. Yüzey Katmanındaki Artık Gerilme

Kesme ve taşlama sırasında, işlenmiş yüzey katmanının malzeme yapısı ana malzemeye göre şekil, hacim veya metalografik yapı olarak değiştiğinde, işleme sonrasında işlenmiş yüzey katmanı ile ana malzeme arasındaki arayüzde karşılıklı olarak dengelenmiş gerilmeler oluşacaktır. Bunlara yüzey katmanındaki artık gerilmeler denir ve bunlar sıkıştırma veya çekme şeklinde olabilir.

Artık gerilmenin nedenleri aşağıdaki gibidir:

(1) Soğuk plastik deformasyonun neden olduğu artık gerilim

Kesme kuvvetinin etkisi altında, işlenmiş yüzey katmanındaki metal yoğun plastik uzama deformasyonuna uğrarken, ana metal katman elastik olarak uzar. Kesme kuvveti kaldırıldıktan sonra, ana metal toparlanma eğilimindedir, ancak plastik olarak uzamış yüzey katmanı metali tarafından kısıtlanır, orijinal durumuna dönmesini engeller, böylece yüzey katmanında artık basınç gerilimi oluşturur.

(2) Termal plastik deformasyonun neden olduğu artık gerilme

İş parçasının işlenmiş yüzeyi, kesme ısısının etkisi altında termal genleşmeye uğrar, yüzey katmanı metal sıcaklığı ana malzeme sıcaklığından daha yüksektir ve yüzey katmanında termal basınç gerilimi oluşturur. Yüzey katmanı sıcaklığı malzemenin elastik deformasyon sınırını aştığında, termal plastik deformasyon meydana gelir (malzeme basınç gerilimi altında kısalır).

Kesme işlemi sona erdikten ve yüzey sıcaklığı düştükten sonra, termal plastik kısalma deformasyonuna uğrayan yüzey tabakası, ana malzeme tarafından sınırlandırılır ve yüzey tabakasında artık çekme gerilmesine neden olur.

(3) Metalografik değişikliklerin neden olduğu artık gerilim

Kesme sırasında oluşan yüksek sıcaklık, yüzey tabakası metalinin metalografik yapısında değişikliklere neden olabilir. Farklı metalografik yapılar, martenzit yoğunluğu ρ ≈ 7,75 g/cm³, östenit yoğunluğu ρ ≈ 7,96 g/cm³ ve perlit yoğunluğu ρ ≈ 7,78 g/cm³ gibi farklı yoğunluklara sahiptir.

Söndürülmüş çeliğin öğütülmesi örnek olarak alındığında, söndürülmüş çeliğin orijinal yapısı martenzittir. Öğütme işleminden sonra, yüzey tabakasında temperleme meydana gelebilir ve martensit, perlite yakın yoğunluklara sahip olan troostit veya sorbite dönüşebilir. Yoğunluk artar ve hacim azalır, bu da yüzey tabakasında artık çekme gerilmesine neden olur. Yüzey sıcaklığı Ac değerini aşarsa 3 ve soğutma yeterli olduğunda, yüzey tabakasındaki kalıntı östenit martenzite dönüşerek hacim genişlemesine ve yüzey tabakasında kalıntı basınç gerilmesine neden olur.

Özetle, yüzey katmanında artık gerilimin oluşması, nihai olarak kesme kuvveti ve kesme ısısının etkilerinden kaynaklanmaktadır. Belirli işleme koşulları altında, bu etkilerden biri baskın olabilir. Örneğin, kesme işleminde, kesme ısısı yüksek olmadığında, kesme kuvvetinin neden olduğu soğuk durum plastik deformasyonu yüzey katmanında baskın olur ve yüzey katmanında artık basınç gerilmesine neden olur.

Taşlama sırasında, genellikle daha yüksek taşlama sıcaklığı nedeniyle, genellikle taşlama çatlaklarının da temel nedeni olan artık çekme gerilimi oluşur. Yüzeydeki çatlakların varlığı parçaların hasar görmesini hızlandırabilir. Bu nedenle, taşlama çatlaklarının oluşmasını önlemek için taşlama ısısının oluşumunu sıkı bir şekilde kontrol etmek ve taşlama sırasında soğutma koşullarını iyileştirmek gerekir.