İş parçalarını kesmek için aşındırıcıları ve taşlama aletlerini (taşlama taşları, aşındırıcı kayışlar, taşlama taşları ve aşındırıcılar gibi) kullanan tüm makine aletleri taşlama makineleri kategorisine aittir. İş parçalarını kesmek, şekil, hassasiyet ve yüzey kalitesi açısından önceden belirlenmiş gereksinimleri karşılamalarını sağlamak için taşlama makinelerinde taşlama taşlarını ve diğer aşındırıcıları veya taşlama aletlerini kullanan herhangi bir işleme yöntemi taşlama olarak adlandırılır.

I. Taşlamanın Özellikleri ve İşlem Aralığı

1. Taşlamanın Özellikleri

(1) Düzensiz Kesme Kenarları

Taşlama çarkının yüzeyindeki her bir aşındırıcı tane, kesici kenarlarının şekli, boyutu ve dağılımı düzensiz ve rastgele olan bir kesici alet görevi görür. Tipik olarak, kesme işlemi büyük bir negatif eğim açısı ve küçük bir boşluk açısı içerir.

(2) Küçük Sırt Nişanı, Yüksek İşleme Kalitesi

Genel olarak, taşlama sırasında geri kavrama küçüktür ve tek bir vuruşta çıkarılan metal katman incedir. Taşlama işleminin boyutsal tolerans seviyesi IT7~IT5'tir ve yüzey pürüzlülüğü değeri Ra0.8~0.2μm'dir. Yüksek hassasiyetli taşlama yöntemleri kullanılarak, yüzey pürüzlülük değeri Ra0.1~0.006μm'ye ulaşabilir.

(3) Hızlı Taşlama Hızı, Yüksek Sıcaklık

Genel taşlama hızı 35m/s civarındadır ve yüksek hızlı taşlama sırasında 60m/s'ye ulaşabilir. Şu anda, taşlama hızları 120m/s'ye kadar gelişmiştir. Bununla birlikte, taşlama işlemi sırasında, taşlama taşı iş parçası üzerinde güçlü bir basınç ve sürtünme uygular, büyük miktarda kesme ısısı üretir ve taşlama alanındaki anlık sıcaklık yaklaşık 1000 ℃'ye ulaşır.

Üretim pratiğinde, taşlama sırasında kesme sıcaklığını düşürmek için alınan önlemler arasında büyük miktarda kesme sıvısıgeri angajmanı azaltarak, taşlama taşı hızını uygun şekilde düşürür ve iş parçası hızını artırır.

(4) Öğütme İşleminin Güçlü Uyarlanabilirliği

İş parçası malzemeleri açısından, taşlama hem yumuşak hem de sert malzemeleri işleyebilir; iş parçası yüzeyleri açısından, birçok yüzey taşlanabilir.

(5) Taşlama Taşının Kendiliğinden Bilenmesi

Taşlama işlemi sırasında, taşlama taşının yüzeyindeki aşındırıcı taneler yavaş yavaş körleşir. Aşındırıcı taneler üzerinde etkili olan kesme direnci artar ve kör tanelerin kırılıp düşmesine neden olarak kesmeye devam etmek için keskin kesme kenarlarını ortaya çıkarır. Bu, iyi kesme performansını koruyan taşlama taşının kendi kendini bilemesidir.

(6) Büyük Radyal Taşlama Kuvveti

Taşlama sırasında, birçok aşındırıcı tanecik aynı anda taşlamaya katıldığından ve negatif eğim açısıyla kesildiğinden, radyal taşlama kuvveti çok büyüktür, genellikle teğetsel kuvvetin 1,5 ~ 3 katıdır. Bu nedenle, şaft parçaları taşlanırken, iş parçasının sertliğini artırmak ve deformasyonun neden olduğu işleme hatalarını azaltmak için genellikle merkez destekler kullanılır. Taşlama işleminin son aşamasında, radyal besleme olmadan hafif taşlama genellikle belirli sayıda gerçekleştirilir.

2. Taşlamanın Uygulama Kapsamı

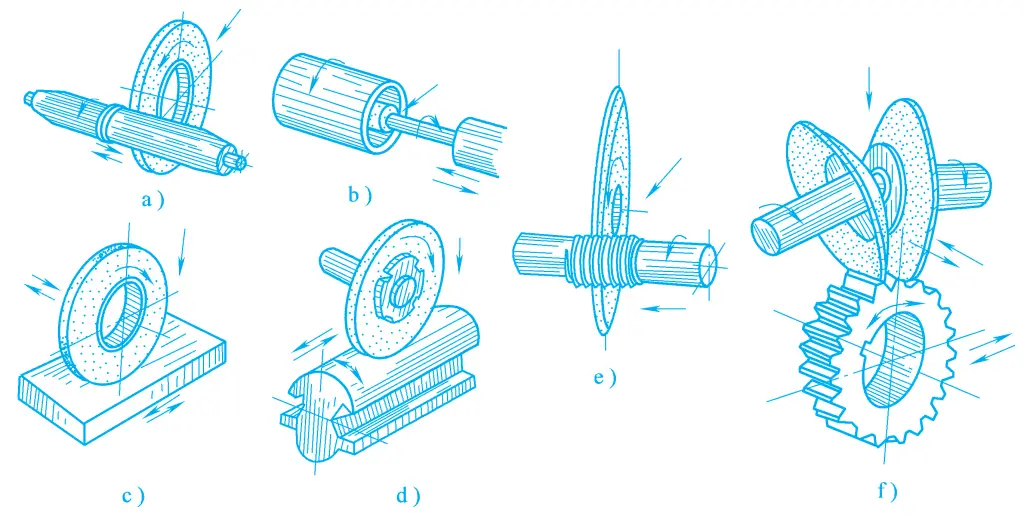

Taşlamanın uygulama kapsamı çok geniştir, Şekil 1'de gösterildiği gibi iç ve dış silindirik yüzeyleri, iç ve dış konik yüzeyleri, düz yüzeyleri, şekilli yüzeyleri ve birleşik yüzeyleri vb. işleyebilir.

a) Dış silindirik taşlama

b) İç taşlama

c) Yüzey taşlama

d) Form taşlama

e) Diş taşlama

f) Dişli taşlama

Şu anda, taşlama esas olarak finisaj, su verilmiş iş parçaları ve neredeyse sadece taşlama ile işlenebilen yüksek sertliğe sahip diğer özel malzemeler için kullanılmaktadır. Ayrıca taşlama, iş parçası yüzeylerinin kaba taşlanması, çelik külçeler ve dökümler üzerindeki sert kabuğun kaldırılması, dövme parçalardaki çapakların temizlenmesi, dökümlerdeki kapıların ve yükselticilerin parlatılması gibi kaba işleme için de kullanılabilir ve çeşitli sertlikteki profilleri kesmek için ince taşlama taşları da kullanabilir.

Modern makinelerdeki yüksek hassasiyetli, sertleştirilmiş parçaların sayısının artması nedeniyle, modern makine imalatında taşlama oranı artmaktadır. Ayrıca, hassas işlenmemiş parça imalat teknolojisinin gelişmesi ve yüksek verimli taşlama yöntemlerinin uygulanmasıyla, bazı parçaların doğrudan taşlama ile tamamlanması mümkün hale gelmiştir, bu da taşlama uygulamasını daha yaygın hale getirecektir.

II. Taşlama Makineleri

Taşlama makineleri, makine imalat endüstrisinde çok önemli bir konuma sahip olan en çeşitli takım tezgahı türüdür. Söndürülmüş ve diğer yüksek sertlikteki malzemelerin işlenmesinin yanı sıra, IT7'den daha yüksek tolerans derecesine sahip parçaların taşlama makinesinde işlenmesi, diğer takım tezgahlarına göre çok daha kolaydır ve aynı zamanda çok ekonomiktir. Taşlamada yüksek hassasiyetin kolayca elde edilebilmesi, taşlama takımının finisaj sırasında çok ince kesme paylarını kesebilmesinden kaynaklanmaktadır.

Ek olarak, taşlama makinesinin mili, yüksek dönme doğruluğu ve titreşim direncine sahip dinamik basınç veya hidrostatik yatakları benimser. Taşlama makinesinin besleme hareketi genellikle yarı otomatik ve otomatik çalışma elde etmek için elektrik kontrolü ile birlikte yumuşak hidrolik şanzıman kullanır. Otomatik ölçüm cihazlarının taşlama makinelerine uygulanmasıyla, taşlama işleme kalitesinin güvenilirliği büyük ölçüde artmıştır.

1. Taşlama Makinesi Çeşitleri

Başlıca türleri arasında aşağıdakilerin bulunduğu birçok taşlama makinesi türü vardır:

(1) Dış silindirik taşlama makineleri

Dış silindirik taşlama makineleri arasında üniversal dış silindirik taşlama makineleri, sıradan dış silindirik taşlama makineleri, merkezsiz dış silindirik taşlama makineleri vb. bulunur.

M1432A tipi üniversal harici silindirik taşlama makinesi, büyük bir iyileştirme geçirmiş sıradan hassasiyet seviyesine sahip üniversal bir harici silindirik taşlama makinesidir. Esas olarak, maksimum 320 mm taşlama dış çapı ve maksimum 100 mm taşlama iç delik çapı ile IT6 ila IT7 tolerans derecelerine sahip silindirik veya konik parçaların dış silindirik ve iç deliklerini taşlamak için kullanılır ve ayrıca kademeli şaftların omuzlarını, uç yüzeylerini ve yuvarlak köşelerini taşlayabilir.

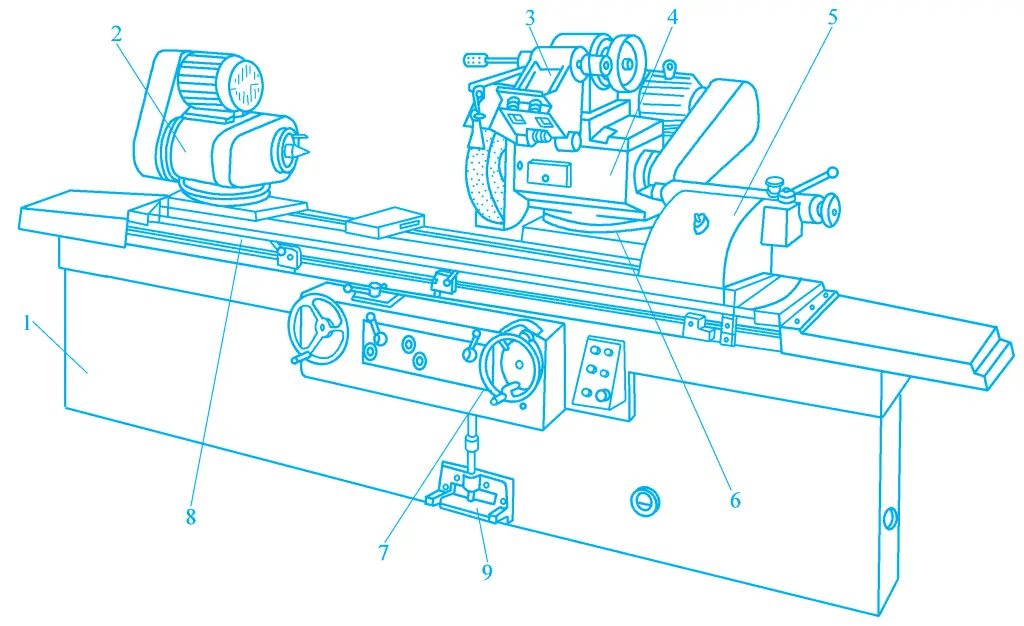

Yüzey pürüzlülük değerleri Ra1.25 ile 0.08μm arasındadır. Bu makine geniş bir işlem yelpazesine sahiptir, ancak üretkenliği düşüktür, tek parça, küçük seri üretim veya takım atölyelerinde ve makine tamir atölyelerinde kullanım için uygundur. Şekil 2, aşağıdaki ana parçalardan oluşan M1432A tipi üniversal dış silindirik taşlama makinesini göstermektedir.

1-Yatak

2-Başlık

3-İç taşlama cihazı

4-Tekerlekli kafa

5-Kuyruksokumu

6-Sürgülü sele

7-El Çarkı

8-Çalışma Masası

9-Ayaklı pedal kontrol panosu

1) Yatak

Yatak; mesnet, taşlama taşı çerçevesi, punta ve çalışma tablası gibi bileşenlerle donatılmış taşlama makinesinin temel destek bileşenidir. Yatağın içinde, çalışma masasının ve çapraz selenin hareketini sağlayan hidrolik silindirler ve diğer hidrolik bileşenler bulunur.

2) Başlık

Fener mili, iş parçasını sıkıştırmak ve dönüşünü sağlamak için kullanılır. Fener mili gövdesi bir açıyla döndüğünde, kısa bir konik yüzey taşlanabilir; fener mili yatay düzlemde saat yönünün tersine 90° döndüğünde, küçük bir düz yüzey taşlanabilir.

3) İç Taşlama Ataşmanı

İç taşlama ataşmanı, ayrı bir iç taşlama taşı motoru tarafından tahrik edilen iç deliklerin taşlanması için taşlama taşı mili bileşenini desteklemek için kullanılır.

4) Taşlama Taşı Çerçevesi

Taşlama taşı çerçevesi, taşlama taşı milinin yüksek hızlı dönüşünü desteklemek ve iletmek için kullanılır. Taşlama taşı çerçevesi sele üzerine monte edilmiştir ve kısa bir koni taşlanırken, taşlama taşı çerçevesinin konumu belirli bir açıda ±30° içinde ayarlanabilir.

5) Punta

Puntanın işlevi, iş parçasının hassas bir şekilde konumlandırılmasını sağlamak için punta kovanına monte edilmiş uç (arka uç) ve punta milindeki ön uç ile birlikte iş parçasını desteklemektir.

Punta, taşlama işlemi sırasında termal genleşme nedeniyle iş parçasının uzamasını otomatik olarak telafi etmek, iş parçasının bükülme deformasyonunu ve uç deliğinin aşırı aşınmasını önlemek için iş parçasına sıkıca bastırmak için yay kuvveti kullanır. Punta kovanının geri çekilmesi manuel veya hidrolik tahrikli olabilir.

6) Sele ve Çapraz Besleme Mekanizması

Çapraz besleme el çarkını döndürerek, çapraz besleme mekanizması seleyi ve taşlama taşı çerçevesini yanal olarak hareket ettirir. Hidrolik cihaz, taşlama taşı çerçevesinin hızlı ilerleme ve geri çekilme veya periyodik otomatik kesme beslemesi yapmasını sağlamak için de kullanılabilir.

7) Çalışma Masası

Çalışma tablası iki katmandan oluşur, üst çalışma tablası, küçük bir konikliğe sahip uzun konik yüzeylerin taşlanması için yatay düzlemde alt çalışma tablasına göre çok küçük bir açıyla dönebilir. Fener mili ve punta üst çalışma tezgahının yüzeyine monte edilmiştir ve çalışma tezgahı ile birlikte yatak kılavuzları boyunca uzunlamasına ileri geri hareket ederler.

(2) İç Taşlama Makinesi

(3) Yüzey Taşlama Makinesi

Farklı taşlama yöntemlerine göre, iç taşlama makineleri sıradan iç taşlama makineleri, gezegensel iç taşlama makineleri, merkezsiz iç taşlama makineleri vb. olarak ayrılabilir.

Taşlama taşı çalışma yüzeyinin ve çalışma tablasının farklı şekillerine göre, sıradan yüzey taşlama makineleri yatay milli dikdörtgen tablalı yüzey taşlama makineleri, dikey milli dikdörtgen tablalı yüzey taşlama makineleri, yatay milli döner tablalı yüzey taşlama makineleri, dikey milli döner tablalı yüzey taşlama makineleri vb. olarak ayrılabilir.

(4) Takım Öğütücü

Takım eğrisi taşlayıcıları, matkap ucu oluk taşlayıcıları vb. içerir.

(5) Kesici ve Bıçak Taşlama Makinesi

Üniversal takım taşlayıcıları, broş bıçağı taşlayıcıları, ocak bıçağı taşlayıcıları vb. içerir.

(6) Özel Taşlama Makinesi

Yivli mil taşlayıcıları, krank mili taşlayıcıları, dişli taşlayıcıları, diş taşlayıcıları vb. içerir.

(7) Diğer Taşlama Makineleri

Honlama makineleri, lepleme makineleri, bantlı taşlama makineleri, ultra hassas takım tezgahları, tekerlek makineleri vb. içerir.

2. Taşlama Makinelerinin Hareket ve İletimi

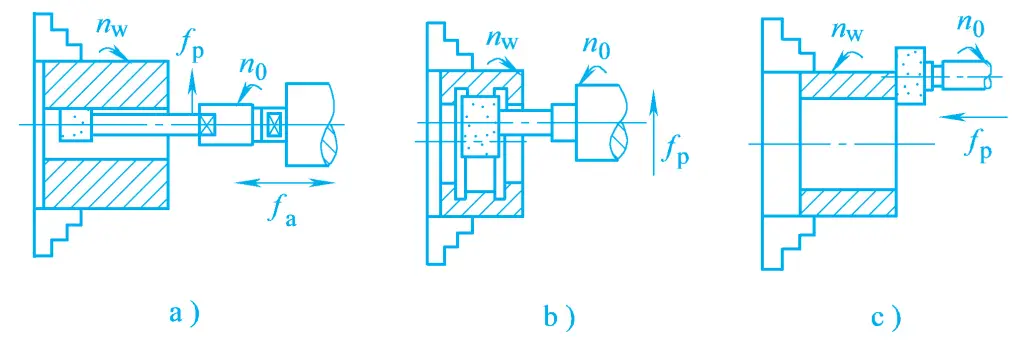

Genel olarak, taşlama işlemi ana hareket olarak taşlama çarkının yüksek hızlı dönüşünü kullanırken, besleme hareketi işlenen iş parçasının yüzey şekline ve kullanılan taşlama yöntemine bağlıdır. İş parçası veya taşlama taşı ya da her ikisi tarafından tamamlanabilir.

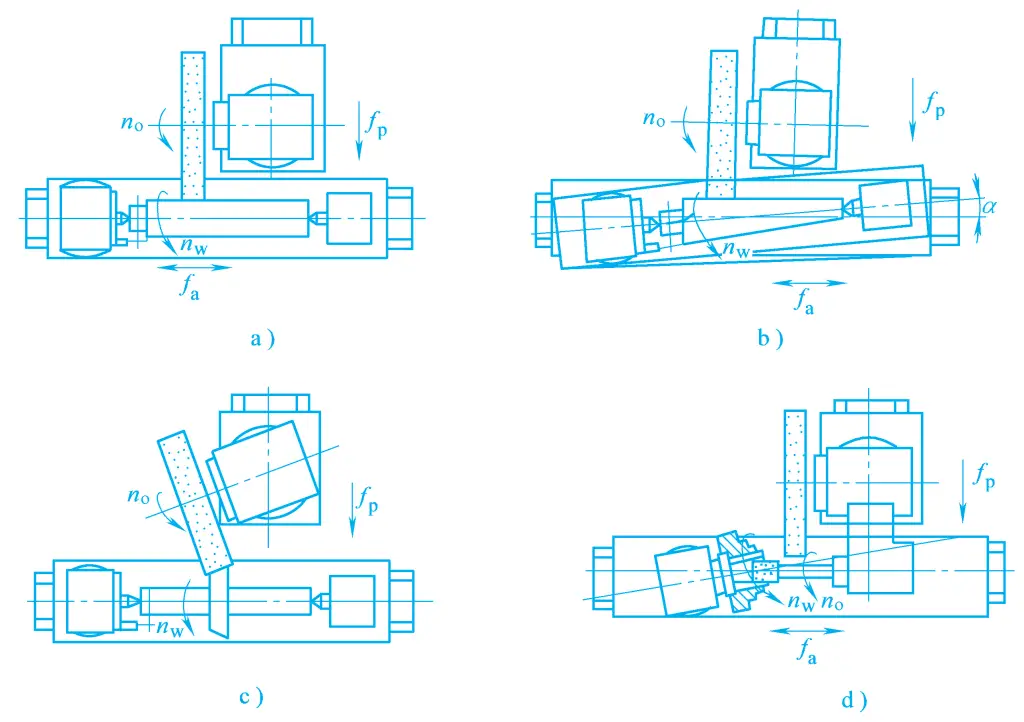

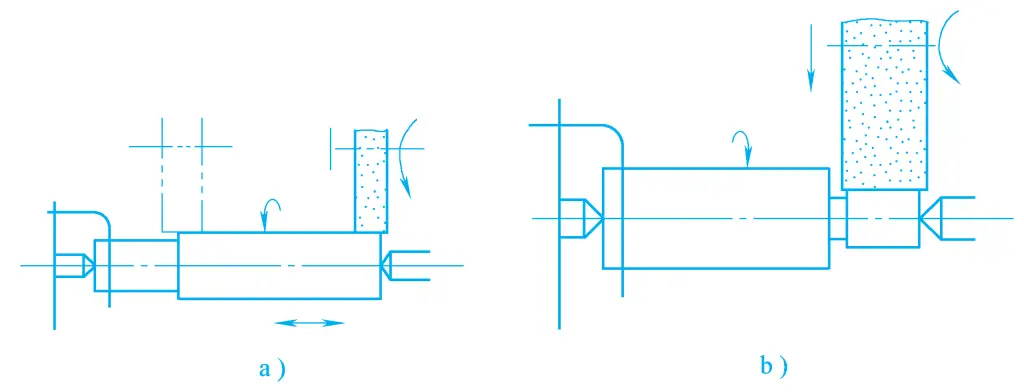

Şekil 3, üniversal silindirik taşlayıcılarda kullanılan birkaç tipik taşlama işleme yöntemini göstermektedir; Şekil 3a, 3b, 3d'de dış silindirik yüzeyleri ve iç/dış konik yüzeyleri taşlamak için boylamasına taşlama yöntemi kullanılmaktadır. Bu sırada, makinenin üç yüzey oluşturma hareketine ihtiyacı vardır: taşlama çarkının dönme hareketi n o , iş parçasının boylamasına ilerleme hareketi f a ve iş parçasının çevresel ilerleme hareketi n w .

a) Dış silindirik yüzeylerin boylamasına taşlanması

b) Çalışma tezgahını döndürerek uzun konik yüzeyleri taşlamak için boylamasına taşlama kullanmak

c) Kısa konik yüzeylerin taşlama taşı çerçevesini döndürerek besleme yöntemi ile taşlanması

d) Fener milini döndürerek iç konik yüzeyleri taşlamak için boylamasına taşlama kullanmak

Şekil 3c, sadece taşlama çarkının dönüşünün ve iş parçasının çevresel besleme hareketinin mevcut olduğu besleme yöntemiyle kısa konik yüzeylerin taşlanmasını göstermektedir. Belirli boyut gereksinimlerini karşılamak üzere işleme için, taşlama çarkının yanal ilerleme hareketine de ihtiyaç vardır f p (ileri geri uzunlamasına taşlama için, periyodik aralıklı bir beslemedir; besleme taşlama için, sürekli bir beslemedir). Buna ek olarak, takım tezgahı, iş parçasının yüklenmesini ve boşaltılmasını kolaylaştırmak için taşlama çarkının hızlı yanal ilerlemesi ve geri çekilmesi ve punta kovanının geri çekilmesi olmak üzere iki yardımcı harekete sahiptir.

III. Taşlama Taşı

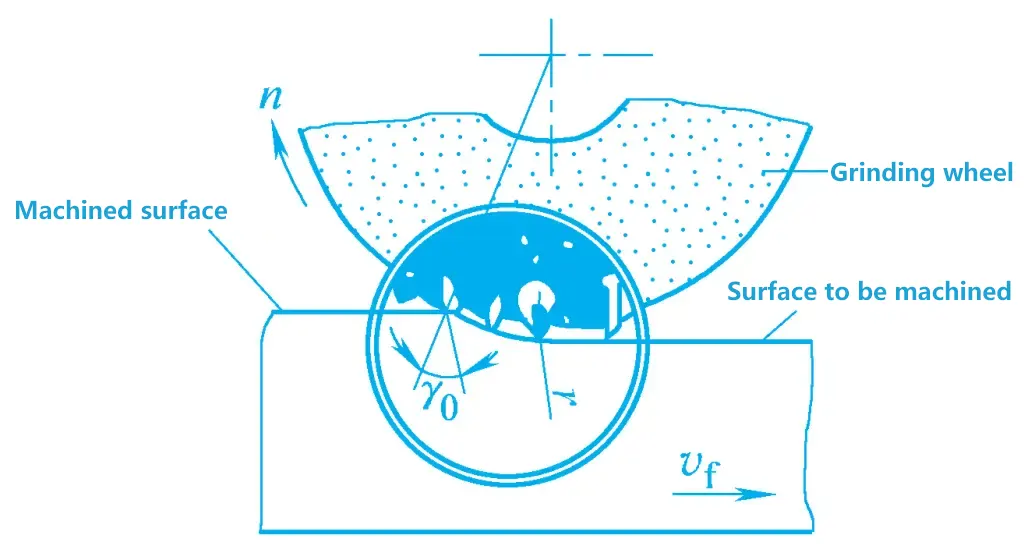

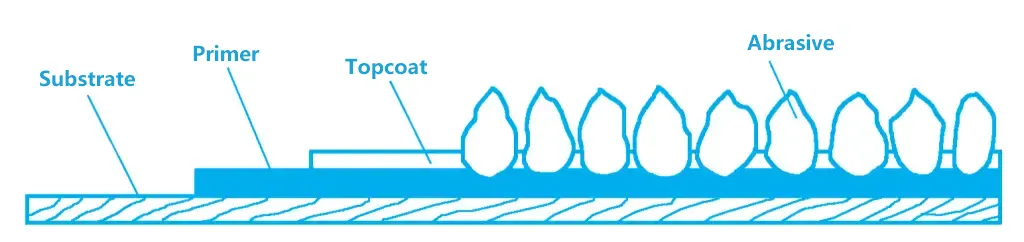

Taşlama işleminde en yaygın kullanılan alet, özel bir alet olan taşlama çarkıdır. Üzerindeki her bir aşındırıcı tane bir kesici alete eşdeğerdir ve aşındırıcı tanelerin taşlama taşı üzerindeki dağılımı Şekil 4'te gösterilmiştir.

Taşlama sırasında, keskin kenarlı çıkıntılı aşındırıcı taneler iş parçasının yüzeyinden ince talaşları keser; kör veya daha az çıkıntılı aşındırıcı taneler sadece iş parçasının yüzeyindeki ince olukları çizebilir; daha girintili aşındırıcı taneler iş parçasının yüzeyi ile kayma sürtünmesi üretir, son iki aşındırıcı tane türü taşlama sırasında toz üretir. Bu nedenle, taşlama işlemi genel kesme işleminden farklıdır, sadece kesme etkisine sahip değildir, aynı zamanda kazıma ve parlatma etkisine de sahiptir.

1. Taşlama Taşlarının Özellikleri ve Seçimi

Taşlama taşı, aşındırıcıların çeşitli bağlayıcılarla bağlanması ve ardından preslenmesi, kurutulması, fırınlanması ve işlenmesi ile yapılan bir taşlama aletidir. Bu nedenle, taşlama taşının yapısını oluşturan üç unsur aşındırıcılar, bağlayıcılar ve boşluk ağlarıdır ve performansı esas olarak beş faktör tarafından belirlenir: aşındırıcılar, taneciklilik, bağlayıcılar, sertlik ve yapı.

(1) Aşındırıcılar

Sıradan taşlama taşlarında esas olarak kullanılan aşındırıcılar korundum ve silisyum karbürdür. Saflıklarına ve eklenen elementlere göre, her tür farklı çeşitlere ayrılabilir. Tablo 1'de yaygın olarak kullanılan aşındırıcıların adları, kodları, ana özellikleri ve uygulamaları listelenmektedir.

Tablo 1 Yaygın Olarak Kullanılan Aşındırıcıların Performans ve Uygulama Aralığı

| Malzeme Adı | Kod | Ana Bileşenler | Renk | Mekanik Özellikler | Termal Kararlılık | Uygulanabilir Taşlama Aralığı | |

| Korundum Tipi | Kahverengi Korundum | A | Al2O3>95% TiO2=2%~3% | Kahverengi | İyi dayanıklılık Yüksek sertlik | 2100℃ Erime | Karbon çeliği, alaşımlı çelik, Dökme demir |

| Beyaz Korundum | WA | Al2O3>99% | Beyaz | Su verilmiş çelik, yüksek hız çeliği | |||

| Karbürizasyon Silikon bazlı | Siyah silisyum karbür | C | SiC>95% | Siyah | >1500℃ Oksidasyon | Dökme demir, pirinç, metal olmayan Malzemeler | |

| Yeşil silisyum karbür | GC | SiC>99% | Yeşil | Sert alaşım, vb. | |||

| Yüksek sertlik Aşındırıcı Kategori | Bor nitrür | CBN | Kübik bor nitrür | Siyah | Yüksek sertlik Yüksek mukavemetli | <1300℃ Kararlı | Sert alaşım, yüksek Hız çeliği |

| Sentetik elmas | SD | Karbon kristali | Süt beyazı | >700℃ Grafitleştirme | Sert alaşım, değerli taş | ||

(2) Granülerlik

Taneciklilik, taşlama çarkındaki aşındırıcı tanelerin boyutunu gösteren parametreyi ifade eder. Tanecikliliği belirlemek için iki yöntem vardır: mekanik eleme ile ayırt edilen daha büyük aşındırıcı taneler için taneciklilik, eleğin inç uzunluğu başına delik sayısı ile temsil edilir, kum numaraları F4 ila F220 arasındadır, kum numarası ne kadar büyükse, aşındırıcı tanelerin boyutu o kadar küçüktür; granülometri ile belirlenen ince aşındırıcı taneler (mikro toz olarak da bilinir) için, kum numaraları F230 ila F1200 arasındadır, kum numarası ne kadar küçükse, mikro tozun parçacıkları o kadar incedir.

Aşındırıcı taneciklerin granülerliğini seçme prensibi şudur:

- Kaba taşlama için, verimliliği artırmak amacıyla daha kaba aşındırıcı tanelere sahip bir taşlama taşı seçilmelidir.

- İnce taşlama için, daha küçük bir yüzey pürüzlülüğü değeri elde etmek amacıyla daha ince aşındırıcı tanelere sahip bir taşlama taşı seçilmelidir.

- Taşlama taşının hızı yüksek olduğunda veya taşlama taşı ile iş parçası arasındaki temas alanı büyük olduğunda, aynı anda kesmeye katılan aşındırıcı tanelerin sayısını azaltmak, aşırı ısınmayı önlemek ve iş parçasında yüzey yanıklarına neden olmak için daha kaba aşındırıcı tanelere sahip bir taşlama taşı seçilmelidir.

- Yumuşak ve sert taşlama yaparken metallertaşlama taşının erken tıkanmasını önlemek için daha kaba aşındırıcı tanelere sahip bir taşlama taşı seçilmelidir; sert ve kırılgan metalleri taşlarken, verimliliği artırmak için aynı anda taşlamaya katılan aşındırıcı tanelerin sayısını artırmak için daha ince aşındırıcı tanelere sahip bir taşlama taşı seçilmelidir. Yaygın olarak kullanılan kum numaraları, boyutları ve uygulama aralıkları Tablo 2'de gösterilmektedir.

Tablo 2 Yaygın olarak kullanılan aşındırıcı tane boyutları, boyutları ve uygulama aralıkları

| Kategori | Kum sayısı | Parçacık boyutu/μm | Uygulama aralığı |

| Aşındırıcı taneler | F12~F36 | 2000~1180 600 ~ 355 | Kaba taşlama Çapak alma |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Kaba taşlama Yarı bitirme, bitirme | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Yarı finisaj, finisaj, honlama | |

| Mikro toz | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Honlama, parlatma |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Parlatma Süper Son İşlem | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Parlatma, süper finisaj, ayna finisajı |

(3) Tahvil

Taşlama taşı, aşındırıcı tanelerin bir bağlayıcı ile birbirine bağlanmasıyla yapılır ve taşlama taşına belirli bir güç, sertlik, gözeneklilik ve korozyon ve neme karşı direnç kazandırır. Yaygın olarak kullanılan bağlayıcıların adları, kodları, özellikleri ve uygulama aralıkları Tablo 3'te gösterilmektedir.

Tablo 3 Yaygın olarak kullanılan bağlayıcıların adları, kodları, özellikleri ve uygulama aralıkları

| Binder | Kod | Özellikler | Uygulama aralığı |

| Seramik | V | Isıya dayanıklı, korozyona dayanıklı, yüksek gözeneklilik, şeklini koruması kolay, zayıf elastikiyet | En yaygın kullanılan, her türlü öğütme işlemi için uygun |

| Reçine | B | Seramik bağlayıcılardan daha yüksek mukavemet, iyi esneklik, zayıf ısı direnci | Yüksek hızlı taşlama, kesme, kanal açma vb. için uygundur. |

| Kauçuk | R | Reçine bağlayıcılara göre daha yüksek mukavemet, daha elastik, gözeneklilik Küçük, zayıf ısı direnci | Kesme, kanal açma için uygundur |

| Metal | M | En yüksek mukavemet, iyi elektrik iletkenliği, daha az aşınma, zayıf kendi kendini bileme | Elmas taşlama taşları için uygundur |

(4) Sertlik

Bir taşlama taşının sertliği, aşındırıcı tanelerin dış kuvvetlerin etkisi altında yüzeyinden düşme zorluğunu, yani aşındırıcı taneler ve bağlayıcılar arasındaki yapışma derecesini ifade eder. Sert bir taşlama taşı, aşındırıcı tanelerin düşmesinin zor olduğu, yumuşak bir taşlama taşı ise kolayca düştükleri anlamına gelir.

Bu nedenle, bir taşlama taşının sertliği esas olarak bağlayıcının yapışma gücü ile belirlenir ve aşındırıcı tanelerin sertliği ile ilgisi yoktur. Genel olarak, taşlama taşının yapısı gevşek olduğunda, bağlayıcı içeriği düşüktür ve taşlama taşının sertliği düşüktür, örneğin reçine bağlayıcılı bir taşlama taşının sertliği seramik bağlayıcılı bir taşlama taşından daha düşüktür. Taşlama taşlarının sertlik dereceleri ve kodları Tablo 4'te gösterilmektedir.

Taşlama taşı sertliğini seçme prensibi şudur: iş parçası malzemesi ne kadar sertse, taşlama taşı o kadar yumuşak seçilmelidir. Bunun nedeni, sert malzemelerin aşındırıcı taneleri kolayca aşındırması ve körelmiş aşındırıcı tanelerin zamanla düşmesine izin vermek için daha yumuşak bir taşlama taşı gerektirmesidir; iş parçası malzemesi ne kadar yumuşaksa, aşındırıcı tanelerin düşmesini yavaşlatmak ve taşlama etkisini artırmak için taşlama taşı o kadar sert olmalıdır.

Ancak demir dışı metaller, kauçuk, reçine vb. gibi yumuşak malzemeleri taşlarken, tıkanmış aşındırıcı tanelerin daha kolay düşmesini ve keskin yeni aşındırıcı tanelerin ortaya çıkmasını sağlamak için daha yumuşak bir taşlama taşı kullanılmalıdır.

Tablo 4 Taşlama taşlarının sertlik dereceleri ve kodları

| Sertlik derecesi | Çok yumuşak | Yumuşak | Orta | Sert | Çok zor | Son derece sert |

| Kod | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Ek olarak, taşlama işlemi sırasında, taşlama taşı ile iş parçası arasındaki temas alanı daha büyük olduğunda, aşındırıcı tanelerin aşınma olasılığı daha yüksektir ve daha yumuşak bir taşlama taşı seçilmelidir. İnce duvarlı iş parçaları ve zayıf termal iletkenliğe sahip iş parçaları için daha yumuşak bir taşlama taşı seçilmelidir.

Yarı finisaj ve kaba taşlama ile karşılaştırıldığında, daha yumuşak bir taşlama taşı gereklidir; ancak hassas taşlama ve form taşlama için, taşlama taşının profilini daha uzun süre korumak için daha sert bir taşlama taşı gereklidir. Mekanik işlemede, yaygın olarak kullanılan taşlama taşı sertlik dereceleri genellikle H ila N (orta~sert) arasındadır.

(5) Yapı

Bir taşlama taşının yapısı, aşındırıcı tanelerin, bağlayıcıların ve gözeneklerin hacim oranıyla ilgilidir. Yapının kompaktlık ve gevşeklik derecesini gösteren bir parametredir. Bir taşlama taşının yapısı, yapı numarasının büyüklüğü ile gösterilir ve taşlama takımındaki aşındırıcı tanelerin hacim yüzdesine (yani, tane oranı) yapı numarası denir. Taşlama taşlarının yapı numaraları ve uygulama aralığı Tablo 5'te gösterilmektedir.

Tablo 5 Taşlama çarkının organizasyon numarası

| Organizasyon numarası | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Aşındırıcı oranı (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Yoğunluk seviyesi | Yoğun | Orta | Gevşek | Geniş gözenekler | |||||||||||

| Uygulama aralığı | Ağır yük, şekillendirme, hassas taşlama, kırılgan sert malzemelerin işlenmesi | Dış, iç, merkezsiz taşlama ve takım taşlama, sertleştirilmiş iş parçaları ve kesici kenar taşlama vb. | Yüksek tokluğa ve düşük sertliğe sahip iş parçalarının kaba taşlanması ve taşlanması, ince duvarlı, ince iş parçalarının taşlanması için veya taşlama taşının iş parçası ile geniş bir temas yüzeyine sahip olduğu durumlarda ve yüzey taşlama vb. için uygundur. | Renkli metaller, plastikler, kauçuk ve ısıya duyarlı alaşımlar gibi metal olmayanlar | |||||||||||

2. Taşlama çarkının şekli ve kodu

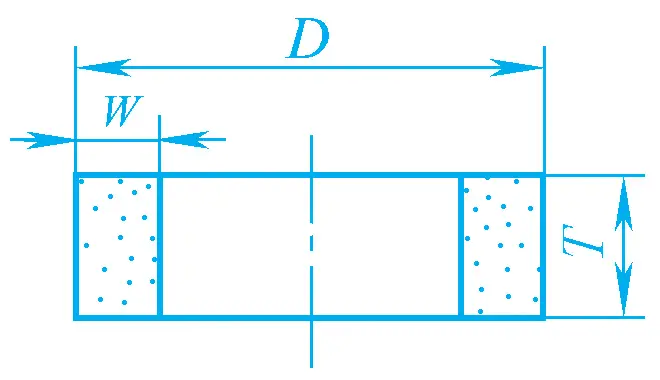

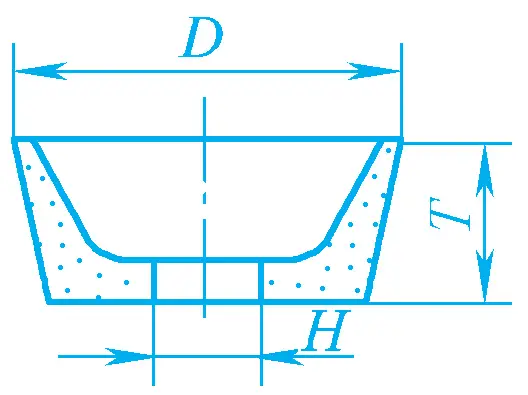

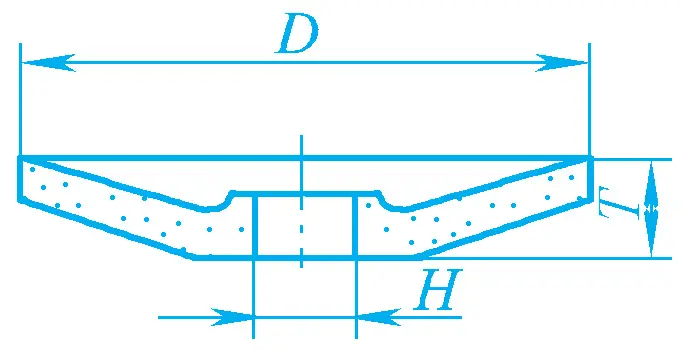

Farklı taşlama makinelerinde çeşitli şekillerdeki iş parçalarını taşlama ihtiyaçlarını karşılamak için, taşlama taşları birçok şekil ve boyutta gelir. Yaygın taşlama taşı şekilleri, kodları, boyutları ve ana uygulamaları Tablo 6'da gösterilmektedir.

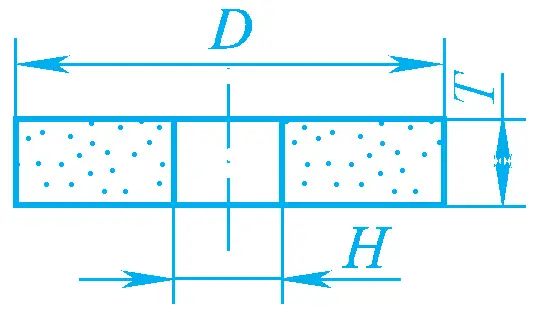

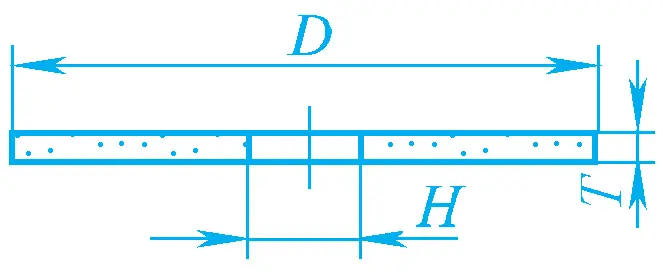

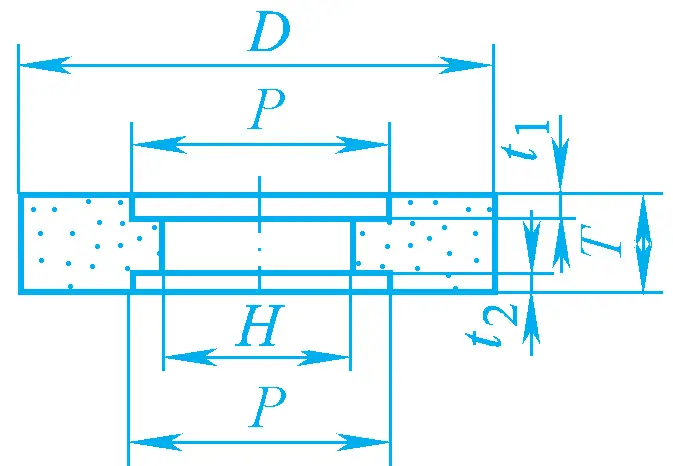

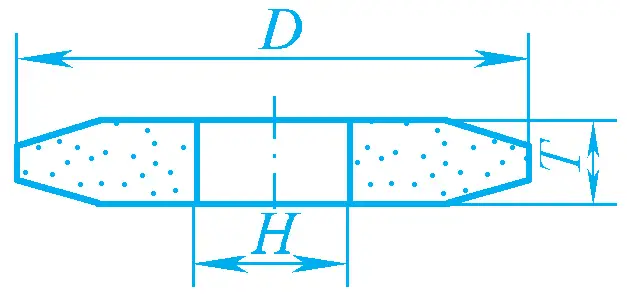

Tablo 6 Yaygın taşlama taşı şekilleri, kodları, boyutları ve ana uygulamaları (Birim: mm)

| Taşlama taşı tipi | Kesit şekli | Model | Ana boyutlar | Ana uygulamalar | ||

| D | T | H | ||||

| Düz taşlama taşı |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Dış çapların, iç deliklerin taşlanması, merkezsiz taşlama, yüzey taşlama ve takım bileme |

| Düz kesme diski |  | 41 | 50~400 | 6~127 | 0.2~5 | Kesme ve kanal açma |

| Çift taraflı içbükey No. 1 taşlama taşı |  | 7 | 200~900 | 75~ 305 | 50~400 | Puntasız taşlama için dış çapların, tekerleklerin ve kılavuz tekerleklerin taşlanması ve tornalama takımlarının arkasının bilenmesi |

| Çift eğimli kenar taşlama taşı |  | 4 | 125~500 | 20~ 305 | 8~32 | Dişlilerin ve dişlerin taşlanması |

| Silindirik taşlama taşı |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Düz yüzeylerin taşlanması |

| Fincan şeklinde taşlama taşı |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Düz yüzeylerin taşlanması Kesici takımların arkasının taşlanması |

| Disk şeklindeki taşlama taşı |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Kesici takımların ön kısmının taşlanması |

İşaretler, taşlama taşının uç yüzüne şu sırayla basılmıştır: şekil kodu, boyut, aşındırıcı, kum numarası, sertlik, yapı numarası, bağlayıcı, maksimum çalışma doğrusal hızı.

Örneğin, dış çapı 300 mm, kalınlığı 50 mm, delik çapı 75 mm, kahverengi korindon, kum boyutu 60, sertliği L, yapı numarası 5, seramik bağlayıcı ve maksimum çalışma doğrusal hızı 35 m/s olan paralel bir taşlama taşı şu şekilde işaretlenecektir:

Taşlama taşı 1-300×50×75-A/F60-L-5 V-35m/s

3. Taşlama taşlarının muayenesi, montajı, dengelenmesi ve giydirilmesi

(1) Taşlama taşlarının muayenesi

Bir taşlama çarkı takılmadan önce harici bir inceleme yapılmalı ve ardından çarkın yüksek hızlarda patlamasını önlemek için çatlaklara işaret eden herhangi bir sesi dinlemek için hafifçe vurulmalıdır.

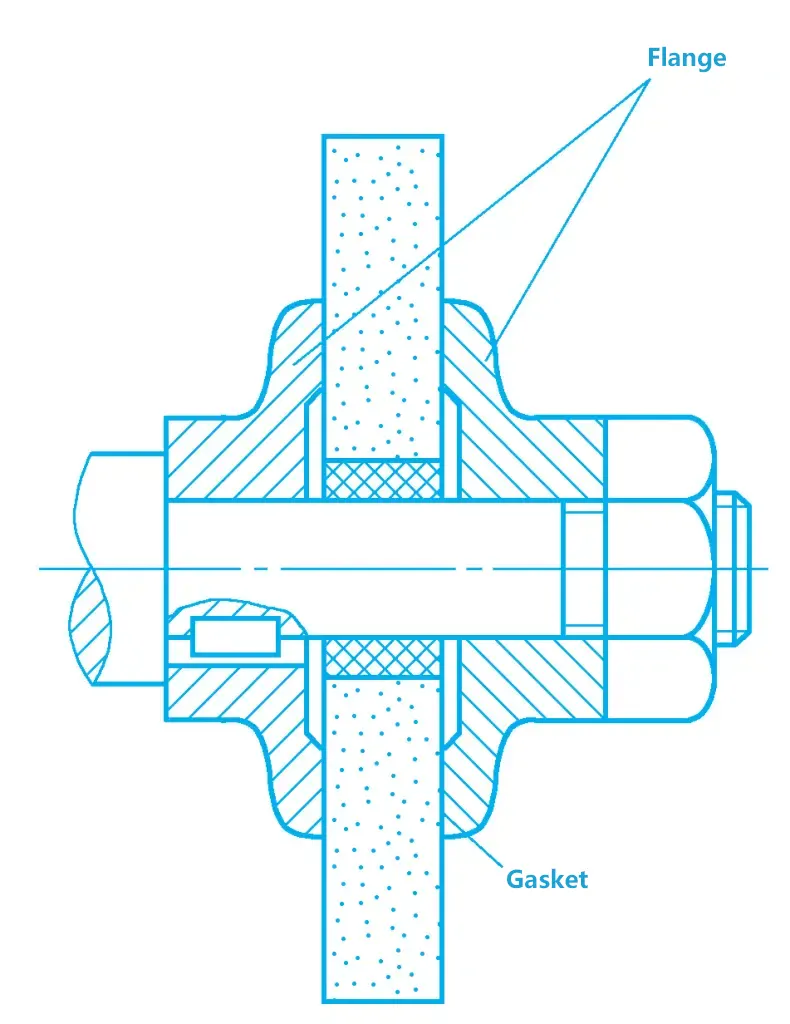

(2) Taşlama taşlarının montajı

Farklı şekiller ve boyutlar nedeniyle, taşlama taşlarının takılması için farklı yöntemler vardır. Bir taşlama taşı doğrudan mil üzerine monte edildiğinde, taşlama taşının iç deliği ile mil arasındaki boşluk genellikle 0,1 ila 0,8 mm arasında uygun olmalıdır.

Taşlama taşı, Şekil 5'te gösterildiği gibi, taşlama taşı ile flanş plakası arasına yerleştirilen 0,3 ~ 3 mm kalınlığında deri veya yağa dayanıklı kauçuk conta ile bir flanş plakası ve somunlarla sabitlenir. Büyük delikli paralel taşlama taşları önce kademeli bir flanş plakası ile monte edilebilir, ardından taşlama makinesi miline takılabilir.

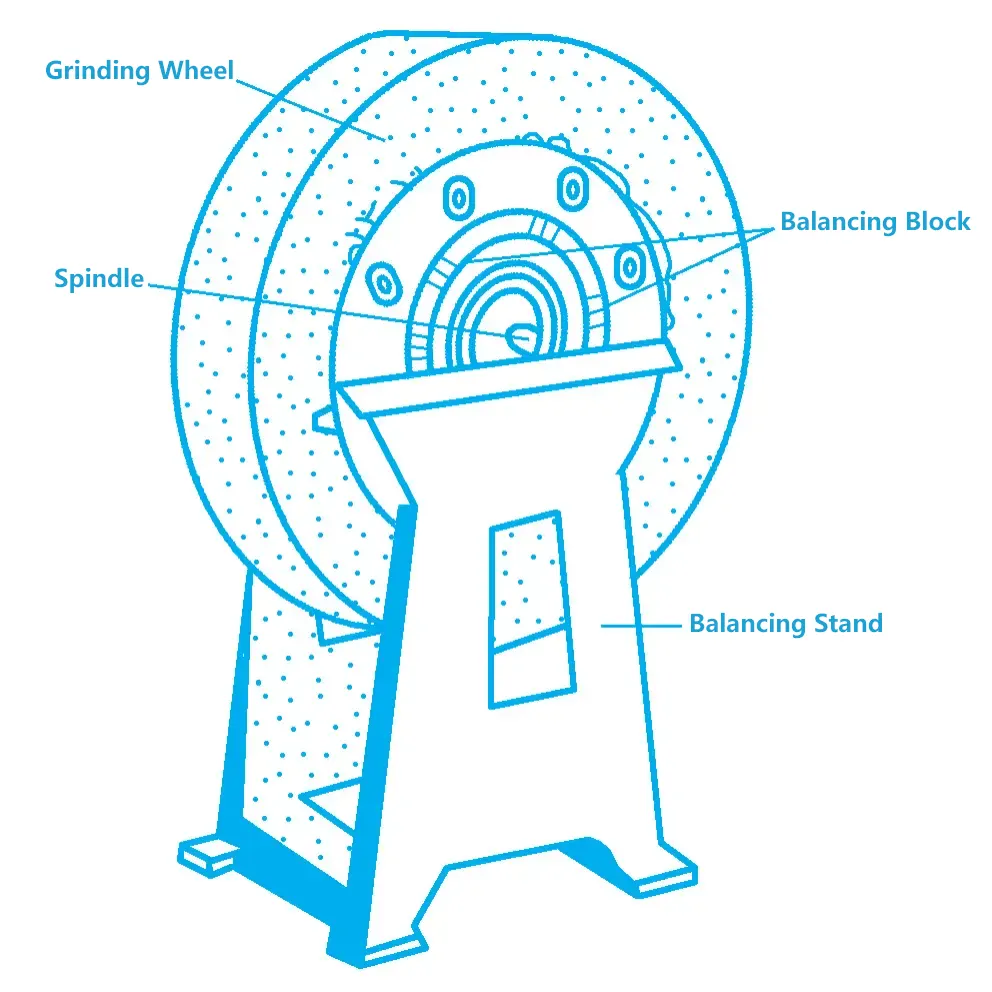

(3) Taşlama taşlarının dengelenmesi

Taşlama taşının düzgün çalışmasını ve minimum titreşimini sağlamak için, genellikle 125 mm veya daha büyük çaplı taşlar statik balans ayarı gerektirir. Özel yöntem şudur: taşlama çarkını mandrel üzerine monte edin, ardından denge çerçevesi kılavuz rayına yerleştirin. Eğer balans ayarı yapılmamışsa, daha ağır olan kısım daima aşağıya doğru dönecektir. Bu noktada, flanşın uç yüzündeki dairesel olukta bulunan denge blokları, Şekil 6'da gösterildiği gibi taşlama taşı kılavuz ray üzerinde herhangi bir konumda sabit kalana kadar tekrar tekrar hareket ettirilebilir ve ayarlanabilir.

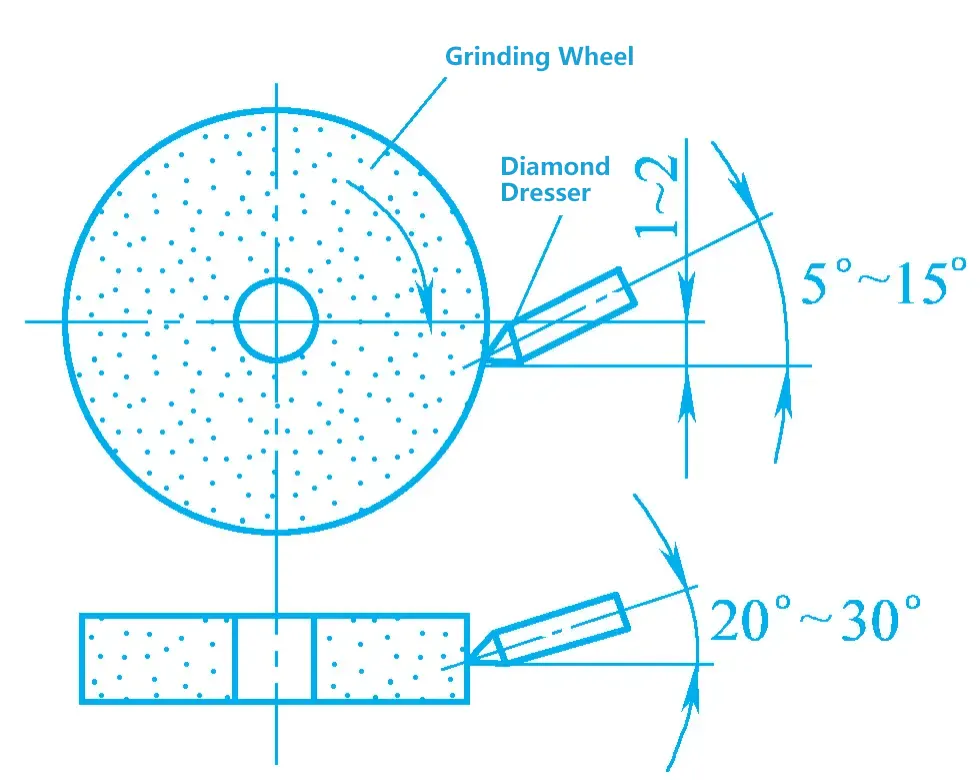

(4) Taşlama taşlarının giydirilmesi

Bir süre kullanıldıktan sonra, bir taşlama taşının aşındırıcı taneleri matlaşır, tekerleğin yüzey gözenekleri tıkanır ve tekerleğin geometrik şekli hatalı hale gelir, bu da taşlama kalitesinde ve üretkenliğinde düşüşe neden olur. Bu durumda, tekerleğin aşındırılması gerekir. Aşındırma sırasında, elmas aşındırıcı yatay düzleme 5°~15° ve dikey düzleme 20°~30° eğimli olmalı ve elmas aşındırıcının ucu Şekil 7'de gösterildiği gibi taşlama çarkının merkezinin 1~2mm altında olmalıdır.

IV. Öğütme yöntemleri

1. Dış silindirik taşlama

Dış silindirik taşlama, iş parçasının dış döner yüzeyini taşlamak için taşlama taşının dış çevresel yüzeyini kullanır. Silindirik yüzeyleri, uç yüzeyleri (basamak parçaları), ayrıca küresel yüzeyleri ve özel şekilli dış yüzeyleri işleyebilir. Dış silindirik taşlama genellikle dış silindirik taşlama makinelerinde veya merkezsiz taşlama makinelerinde gerçekleştirilir ve ayrıca bir kayış taşlama makinesi kullanılarak da yapılabilir.

(1) Dış çapın bir dış silindirik taşlama makinesinde taşlanması

1) İş parçasının kenetlenmesi

Harici bir silindirik taşlama makinesinde, iş parçası genellikle aşağıdaki yöntemler kullanılarak kelepçelenebilir.

① İş parçasını iki merkez ile sıkıştırma. İş parçası ön ve arka merkezler tarafından desteklenir ve iş parçası, ön plakaya takılan köpek tarafından döndürülerek çevresel ilerleme hareketi elde edilir. Bu bağlama yöntemi, "ölü merkez" çalışma yöntemi olarak bilinen iş parçasının dönme doğruluğunu ve iş mili rijitliğini geliştirmeye yardımcı olur. Özellikleri arasında uygun bağlama, yüksek konumlandırma doğruluğu ve işlenmiş yüzeyin daha yüksek yuvarlaklık ve eş eksenlilik doğruluğu elde etmesi kolaydır.

② İş parçasının üç çeneli kendinden merkezlemeli bir ayna veya dört çeneli bağımsız bir ayna ile sıkıştırılması. Harici bir silindirik taşlama makinesinde, silindirik iş parçalarını sıkıştırmak için üç çeneli kendinden merkezlemeli bir ayna kullanılabilir ve diğer otomatik merkezleme fikstürleri de silindirik iş parçalarını sıkıştırmak için uygundur. Dört çeneli bağımsız bir ayna genellikle düzensiz iş parçalarını sıkıştırmak için kullanılır.

③ İş parçasını bir mandrel ile sıkıştırma. Manşon tipi iş parçalarını taşlarken, iç delik mandrele kelepçelemek için konumlandırma referansı olarak kullanılabilir.

④ İş parçasını sıkıştırmak için bir ayna ve bir merkez kullanın. İş parçası uzun olduğunda, bir uç bir merkez deliği ile delinebilir ve diğer uç delinemez, o zaman bir uç bir ayna ile ve diğer uç bir merkez ile kelepçelenebilir.

2)Silindirik taşlama yöntemleri

Yaygın silindirik taşlama yöntemleri arasında uzunlamasına taşlama, enine taşlama, segmental taşlama ve derin taşlama yer alır.

① Boyuna taşlama yöntemi

Şekil 8a'da gösterildiği gibi, taşlama sırasında iş parçası çevresel bir ilerleme hareketi gerçekleştirir ve aynı zamanda iş tablası ile uzunlamasına hareket eder. Her uzunlamasına stroktan veya ileri geri stroktan sonra, taşlama taşı bir kez enine beslenir ve kalan miktar birden fazla beslemeden sonra taşlanır. Boyuna taşlamanın verimliliği düşüktür, ancak daha yüksek hassasiyet ve daha düşük yüzey pürüzlülüğü değerleri elde edebilir.

a) Boyuna taşlama yöntemi

b) Enine taşlama yöntemi

② Enine taşlama yöntemi

Şekil 8b'de gösterildiği gibi daldırmalı taşlama yöntemi olarak da bilinir. Taşlama sırasında, taşlama taşı sürekli veya aralıklı enine ilerleme hareketi gerçekleştirir ve iş parçası çevresel bir ilerleme hareketi gerçekleştirir. Taşlama çarkının genişliği, taşlanan iş parçası yüzeyinin uzunluğundan daha büyüktür, taşlama çarkı gerekli boyuta ulaşılana kadar yavaşça enine ilerler. Enine taşlamanın verimliliği yüksektir, ancak taşlama kuvveti büyüktür, taşlama sıcaklığı yüksektir ve soğutma için yeterli kesme sıvısı sağlanmalıdır.

③ Segmental taşlama yöntemi

Kapsamlı taşlama yöntemi olarak da bilinen bu yöntem, uzunlamasına taşlama ve enine taşlamanın bir kombinasyonudur, yani iş parçasını segmentler halinde kaba bir şekilde taşlamak için önce enine taşlama yöntemini kullanır, her segment için ince bir taşlama payı bırakır, bitişik segmentler arasında belirli bir miktar örtüşme sağlar ve son olarak ince taşlama için uzunlamasına taşlama yöntemini kullanır. Segmental taşlama yöntemi, enine taşlamanın yüksek verimliliğini ve boyuna taşlamanın iyi kalitesini bir araya getirir.

④ Derin taşlama yöntemi

Karakteristik özelliği, kalan miktarın tamamının tek bir uzunlamasına ilerlemede taşlanmasıdır. Taşlama sırasında, taşlama taşı konik veya kademeli bir uca sahip olacak şekilde giydirilir (bkz. Şekil 9) ve hem iş parçasının çevresel ilerleme hızı hem de uzunlamasına ilerleme hızı çok yavaştır. Bu yöntem daha yüksek üretkenliğe sahiptir, ancak taşlama taşının giydirilmesi karmaşıktır ve iş parçasının yapısı, taşlama taşının içeri ve dışarı kesmesi için yeterli uzunlukta olmasını sağlamalıdır.

a) Konik tekerlek taşlama

b) Kademeli taşlama taşı taşlama

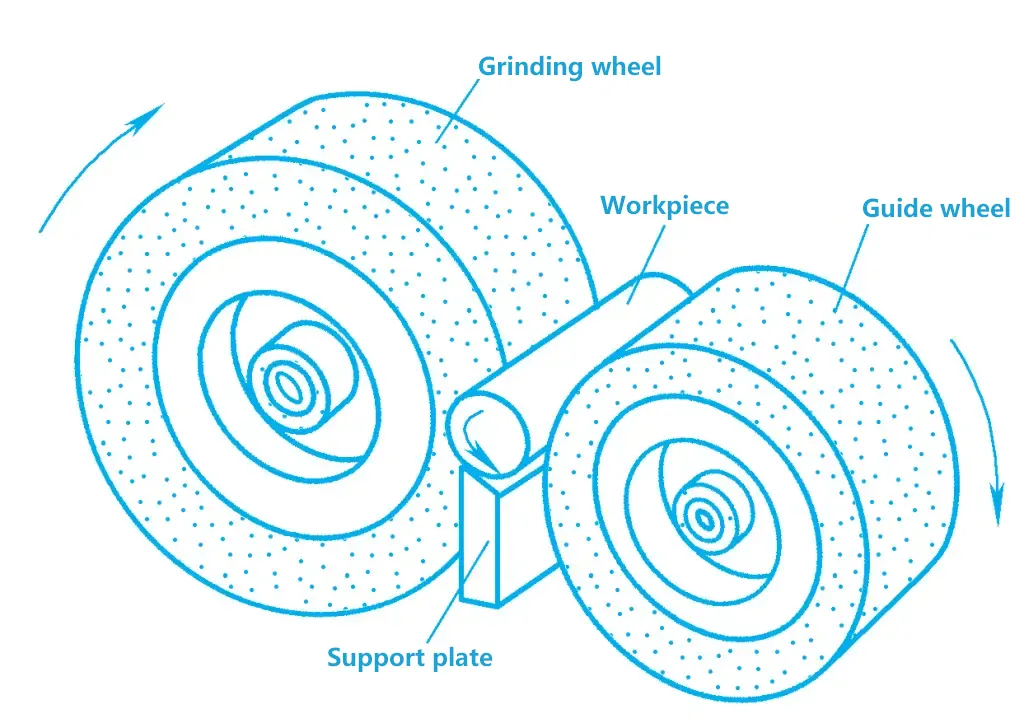

(2) Dış çapın merkezsiz silindirik taşlama makinesinde taşlanması

Şekil 10'da gösterildiği gibi, iş parçası, konumlandırma merkezi deliklerine gerek kalmadan, konumlandırma referansı olarak işlenecek yüzey olacak şekilde, taşlama çarkı ile kılavuz çark arasındaki destek plakasına yerleştirilir. İş parçası, kılavuz çark (kesme kabiliyeti olmayan ve daha yüksek sürtünme faktörlü reçine veya kauçuk bağlı çark) tarafından taşlama çarkına doğru itilir ve kılavuz çark ile iş parçası arasındaki sürtünme iş parçasının dönmesine neden olur. Kılavuz tekerleğin hızının değiştirilmesi, iş parçasının çevresel ilerleme hızını ayarlayabilir.

Merkezsiz silindirik taşlama kullanarak, iş parçasının yüklenmesi ve boşaltılması kolay ve hızlıdır, üretkenlik yüksektir ve otomasyonun elde edilmesi kolaydır. İşleme tolerans seviyesi IT6'ya ulaşabilir ve yüzey pürüzlülük değeri Ra1.25~0.32μm'dir. Bununla birlikte, merkezsiz taşlama, iş parçasının ilgili yüzeyleri arasındaki konumsal doğruluğu kolayca sağlayamaz ve kama yuvaları veya çentikleri olan şaft benzeri iş parçalarını taşlamak için kullanılamaz.

Ayrıca, dış çap bir kayış taşlama makinesi ile de taşlanabilir. Kayış taşlama, taşlama için kesici alet olarak yüksek hızda hareket eden bir aşındırıcı kayış kullanan yeni bir taşlama yöntemidir. Aşındırıcı kayış, Şekil 11'de gösterildiği gibi bir taban, bir bağlayıcı ve aşındırıcı tanelerden oluşur.

Yaygın temel malzemeler kraft kağıdı, kumaş (dimi kumaş, naylon elyaf, polyester elyaf, vb.) ve kağıt-bez kombinasyonlarıdır. Kağıt bazlı aşındırıcı bantlar düzdür ve küçük yüzey pürüzlülüğü değerlerine sahip iş parçaları üretir; kumaş bazlı aşındırıcı bantlar büyük bir taşıma kapasitesine sahiptir; kağıt-kumaş bazlı bu ikisi arasındadır.

Bağlayıcı (genellikle reçine) iki katmana sahiptir, elektrostatik kum ekiminden sonra, aşındırıcı taneler alt tutkal üzerine dışa doğru yapıştırılır, kurutulur ve daha sonra aşındırıcı taneler arasındaki konumu sabitlemek için belirli bir kalınlıkta karmaşık tutkal ile kaplanır, böylece aşındırıcı kayış yapılır. Aşındırıcı kayış, tek tip derecelendirilmiş aşındırıcı tanelerden oluşan tek bir katmana sahiptir, bu da kesici takımın iyi bir homojenliğe sahip olmasını ve işleme kalitesinin daha iyi olmasını sağlar.

2. İç taşlama

İş parçasının iç deliğinin bir taşlama taşı ile taşlanmasına iç taşlama denir ve bu işlem özel bir iç taşlama makinesinde veya bir iç taşlama kafası ile donatılmış evrensel bir silindirik taşlama makinesinde yapılabilir. İç taşlama, sıradan iç taşlama, merkezsiz iç taşlama ve gezegensel iç taşlama yöntemlerine ayrılabilir.

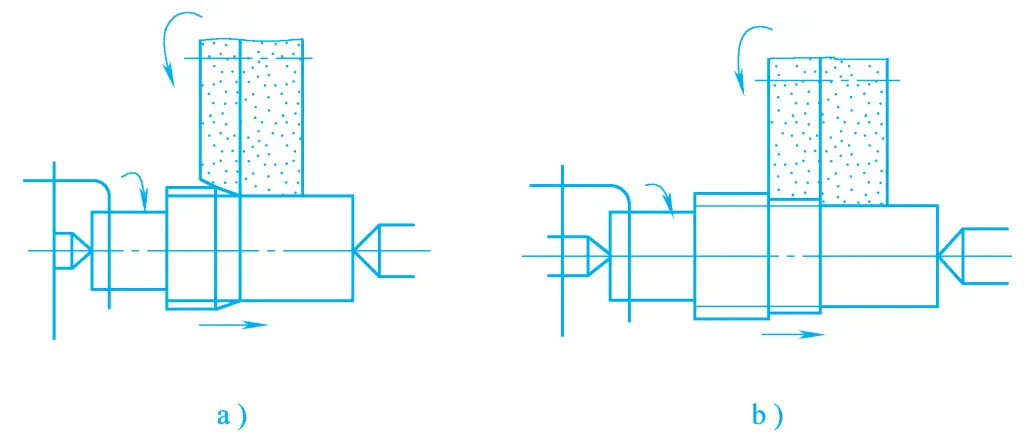

Sıradan bir iç taşlama makinesinde, iş parçasının iç deliğini taşlarken (bkz. Şekil 12), taşlama taşı ana hareket olarak yüksek hızda döner noiş parçası çevresel besleme hareketi için döner nwaynı zamanda, taşlama taşı veya iş parçası uzunlamasına ilerleme hareketi için kendi ekseni boyunca ileri geri hareket eder fave taşlama taşı aynı zamanda radyal ilerleme hareketi fp.

a) İç deliklerin boylamasına taşlanması

b) İç deliklerin taşlanması için kesme yöntemi

c) Uç yüzeylerin taşlanması

Dış silindirik taşlama ile karşılaştırıldığında, işlenen deliğin çapının sınırlandırılması nedeniyle, hem taşlama taşı hem de taşlama taşı milinin çapı nispeten küçüktür. Gerekli taşlama taşı hızına ulaşmak için taşlama taşı milinin hızını artırmak gerekir, ancak bu kolayca titreşime neden olarak iş parçasının yüzey kalitesini etkileyebilir.

Ayrıca, iç taşlama sırasında taşlama taşı iş parçasıyla geniş bir temas alanına sahip olduğundan, yoğun ısı üretimi, zayıf soğutma koşulları ve iş parçasında önemli termal deformasyonla sonuçlandığından, özellikle taşlama taşı mili zayıf sertliğe sahip olduğundan ve bükülmeye ve deformasyona eğilimli olduğundan, iç taşlamanın işleme hassasiyeti dış taşlama kadar yüksek değildir. Gerçek üretimde, iç delik işlemenin kalitesini artırmak için genellikle yanal besleme miktarını azaltmak ve parlatma pasolarının sayısını artırmak gibi önlemler kullanılır.

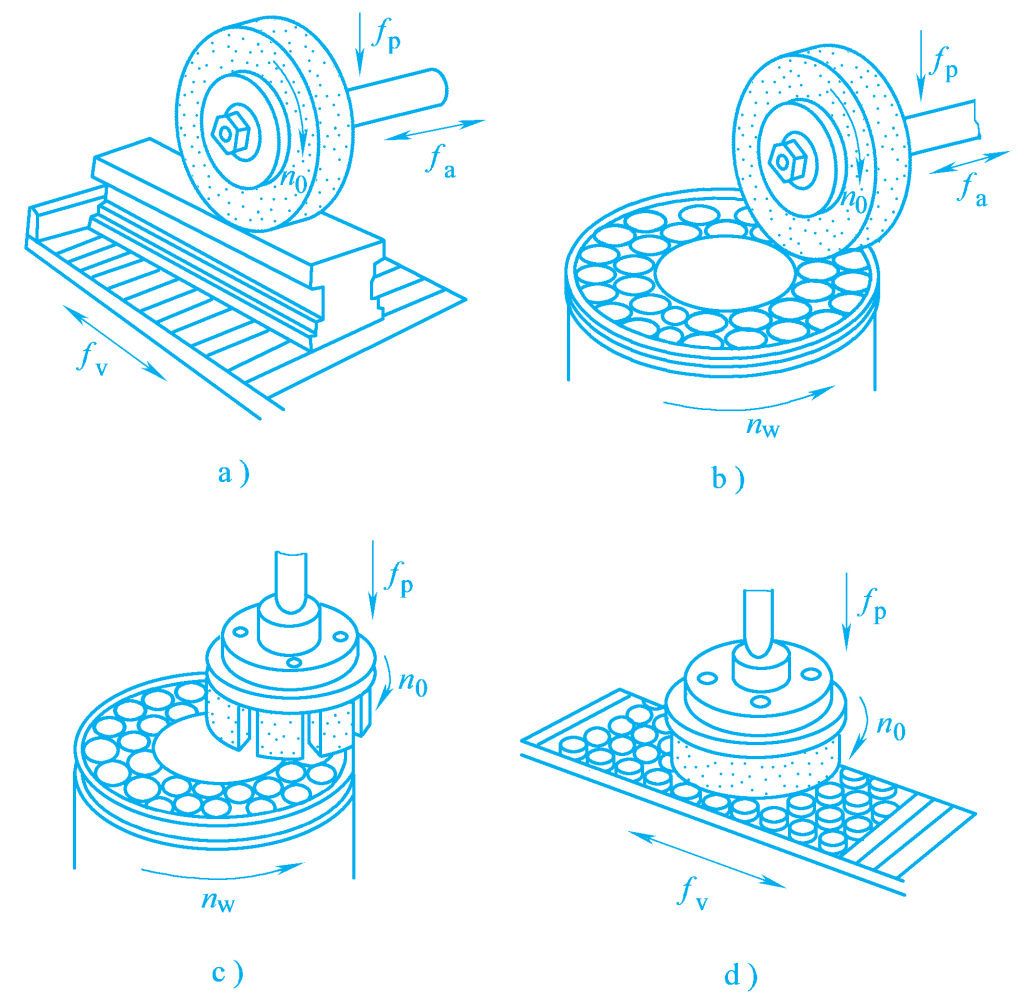

3. Yüzey taşlama

Şekil 13'te gösterildiği gibi dört yaygın yüzey taşlama yöntemi vardır. İş parçası, elektromanyetik bir ayna ile dikdörtgen veya dairesel bir çalışma tablasına sıkıştırılır ve uzunlamasına ileri geri doğrusal hareket veya dairesel besleme hareketi yapar. Taşlama taşı genişliğinin sınırlandırılması nedeniyle, taşlama taşının eksen yönü boyunca yanal bir ilerleme hareketi yapması gerekir. Tüm fazla malzemeyi kademeli olarak çıkarmak için, taşlama çarkının ayrıca taşlanan yüzeye dik bir yönde periyodik olarak beslenmesi gerekir.

a) Yatay milli dikdörtgen tablalı yüzey taşlama

b) Yatay milli döner tablalı yüzey taşlama

c) Dikey milli döner tablalı yüzey taşlama

d) Dikey milli dikdörtgen tablalı yüzey taşlama

Şekil 13a ve 13b çevresel taşlamaya aittir. Bu durumda, taşlama taşı ile iş parçası arasındaki temas alanı küçüktür, taşlama kuvveti küçüktür, talaş kaldırma ve soğutma koşulları iyidir, iş parçasının termal deformasyonu küçüktür ve taşlama taşının aşınması eşittir, bu nedenle işleme hassasiyeti nispeten yüksektir. Bununla birlikte, taşlama tekerleği mili, zayıf sertliğe sahip bir konsol durumundadır ve büyük bir taşlama miktarı kullanamaz, bu nedenle verimlilik düşüktür.

Şekil 13c ve 13d, taşlama taşının iş parçası ile geniş bir temas alanına sahip olduğu ve daha fazla aşındırıcı tanenin aynı anda taşlamaya katıldığı uç yüzey taşlamaya aittir. Ek olarak, iş mili basınç altındadır, bu da nispeten serttir, daha büyük bir taşlama miktarının kullanılmasına izin verir, dolayısıyla verimlilik yüksektir.

Bununla birlikte, taşlama işlemi sırasında, taşlama kuvveti büyüktür, ısı üretimi önemlidir, soğutma koşulları zayıftır, talaş kaldırma düzgün değildir, iş parçasında büyük termal deformasyona neden olur ve taşlama taşının uç yüzü farklı radyal noktalarda eşit olmayan doğrusal hızlara sahiptir, bu da taşlama taşının eşit olmayan aşınmasına neden olur, bu nedenle bu taşlama yönteminin işleme hassasiyeti yüksek değildir.