I. İşaretleme

Çizime göre işlenmek üzere sınırları işaretlemek için kaba veya işlenmiş bir iş parçasının yüzeyine çizgiler çizmeye işaretleme denir.

İş parçasını işaretledikten sonra, işleme için net göstergeler vardır. İş parçası yüzeyindeki işleme payını açıkça gösterir ve çizilen çizgiler aracılığıyla deliklerin veya yüzeylerin yerini belirlemeye yardımcı olur. Markalama sayesinde, işlenmemiş parçanın her bir parçasının boyutlarının gereksinimleri karşılayıp karşılamadığını önceden kontrol etmek mümkündür. Küçük toleranslara sahip bazı boşluklar için işaretleme, israfı önleyerek bunları kurtarmanın yollarını bulmaya da yardımcı olabilir.

İşaretleme aynı zamanda boşlukla ilgili sorunları önceden belirleyerek insan gücü ve kaynak israfını önleyebilir. İşlemedeki işlevlerine göre, çizilen çizgiler üç türe ayrılabilir: işleme çizgileri, doğrulama çizgileri ve hizalama çizgileri. Çizim gereksinimlerine göre işleme sınırları olarak parçaların yüzeyine çizilen çizgilere işleme çizgileri denir.

Parçaları işledikten sonra çeşitli hataları kontrol etmek ve hatta hataların nedenlerini analiz etmek için kullanılan hatlara doğrulama hatları denir. Genel olarak, doğrulama çizgileri ile işleme çizgileri arasındaki mesafe parçanın boyutuna ve şekline bağlı olarak 5-10 mm'dir, ancak diğer çizgilerle karıştırılabilecekleri durumlarda doğrulama çizgileri atlanabilir. İşleme çizgilerinin dışında çizilen çizgiler hizalama çizgileri olarak adlandırılır ve parçayı işlemeden önce hizalamak için kullanılır.

Hizalama çizgileri ve işleme çizgileri arasındaki mesafe, parçanın boyutuna bağlı olarak genellikle 3-10 mm'dir, ancak özel durumlarda 10 mm'den fazla olabilir. Genel durumlarda, işleme çizgileri hizalama çizgileri olarak da kullanılabilir. Çizilen çeşitli çizgiler net ve doğru olmalıdır. Önemli çizgilerin birden fazla aktarım ve işlemden sonra silinmesini veya bulanıklaşmasını önlemek için, çizgiler üzerinde zımba işaretleri yapılmalıdır.

Markalama düzlemsel markalama ve üç boyutlu markalama olarak ikiye ayrılabilir. Düzlemsel markalama, parçanın bir yüzeyinde, yani bir düzlemde yapılır; üç boyutlu markalama, parçanın birkaç farklı düzleminde, yani üç boyutta markalama yapılır.

İşaretleme aletleri arasında çiziciler, işaretleme mastarları, yüzey mastarları, kumpaslar, çekiçler, merkez zımbalar vb. bulunur. İşaretleme aletlerini kullanırken şunlara dikkat edin: işaretleme için kullanılan iğne uçlarının tümü sertleştirilmiş veya sert alaşımla uçlandırılmıştır ve çarpılmamalı veya vurulmamalıdır; yükseklik ölçer daha hassas bir işaretleme aletidir ve boş yüzeyde doğrudan işaretleme için değil, yalnızca ölçüm için kullanılmalıdır.

Merkez zımbalar takım çeliğinden yapılır ve su verme işlemiyle sertleştirilir, uç açıları genellikle 45°-60° olacak şekilde taşlanır. İşaretlemeden sonra, merkez zımbalar genellikle kolay gözlem için çizgiler üzerinde küçük, düzgün zımba işaretleri yapmak için kullanılır. Delik açarken veya yay çizerken, merkez zımbalar merkezi işaretlemek için de kullanılır, böylece matkap ucunun veya pusula noktasının merkezle hizalanması kolaylaşır.

Sıkıştırma ve destek araçları, iş parçasını sıkıştırmak ve desteklemek için kullanılan V-blokları, C-kelepçeleri, krikolar ve çeşitli şimleri içerir.

1. Datumun İşaretlenmesi

Parça çizimindeki noktaların, çizgilerin ve yüzeylerin konumunu belirlemek için kullanılan veriye tasarım verisi denir. Markalama referans noktası, markalama sırasında boyutları, geometrik şekilleri ve iş parçası üzerindeki çeşitli elemanların göreceli konumlarını belirlemek için kullanılan parça üzerindeki belirli noktaları, çizgileri ve yüzeyleri ifade eder. Diğer boyutsal çizgiler bu noktalardan, çizgilerden ve yüzeylerden başlayarak ölçülür.

İşaretleme referans noktasının doğru seçilmesi iyi bir çizgi işaretleme için çok önemlidir. Makul bir markalama referans noktası markalamayı kolay ve doğru hale getirebilirken, kötü seçilmiş bir referans noktası başarısız markalamaya yol açabilir. Bu nedenle, işaretlemeden önce parça için uygun referans noktasını seçmek için çizim ve işleme teknolojisini dikkatlice analiz etmek gerekir.

Referans noktası seçimi için genel ilkeler şunlardır: ilk olarak, işaretleme referans noktasını tasarım referans noktasıyla tutarlı hale getirmeye çalışın; ikinci olarak, işlenmemiş parçanın şeklini göz önünde bulundurun, tercihen işlenmemiş parçadaki delikleri veya geniş düz yüzeyleri işaretleme referans noktası olarak kullanın.

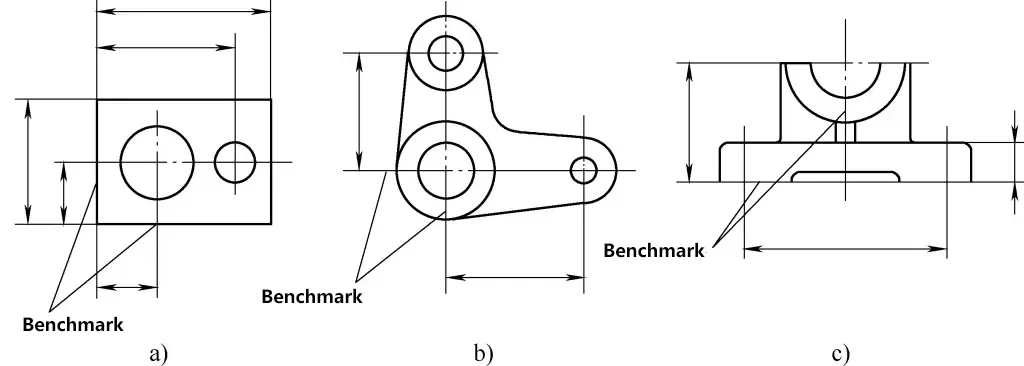

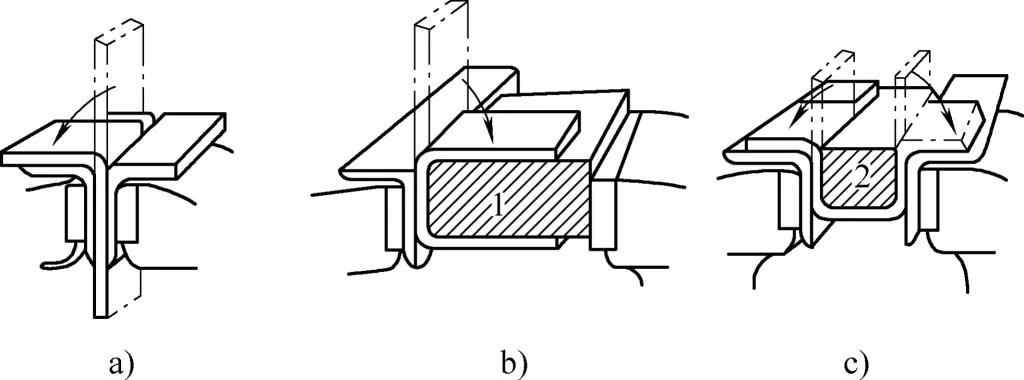

Aşağıdaki üç tip referans noktası seçimi yaygın olarak kullanılmaktadır:

(1) İki dik düzlemin referans noktası olarak kullanılması

Şekil 1a'da gösterildiği gibi, her yöndeki çoğu boyut bu iki yüzeye (çizimdeki tasarım referans noktası) göre işaretlenir. Bu durumda, bu iki yüzey işaretleme referans noktası olarak kullanılabilir.

(2) İki merkez çizgisinin referans noktası olarak kullanılması

Şekil 1b'de gösterildiği gibi, bu parçadaki çoğu boyut bu iki merkez çizgisinden işaretlenmiştir ve her iki yöndeki boyutlar kendi merkez çizgilerine göre simetriktir. Bu nedenle, bu iki merkez çizgisi işaretleme referans noktası olarak kullanılabilir.

(3) Referans noktası olarak bir düzlem ve bir merkez hattı kullanılması

Şekil 1c'de gösterildiği gibi, bu parçanın dikey boyutları alt çizgiye göre belirlenirken, yatay boyutlar merkez çizgiye göre simetriktir.

2. İşaretlemede Hizalama ve Malzeme Kullanımı

(1) Hizalama

Teknolojik nedenlerden dolayı, işlenecek döküm, dövme ve kaynaklı boşlukların boyutlarında ve şeklinde belirli hatalar ve kusurlar vardır. Hataların büyük olması iş parçasının hurdaya ayrılmasına neden olabilir. Bu nedenle markalamadan önce boşluklar üzerinde hizalama yapılmalı, markalama referansı belirlendikten sonra hizalama işlemi gerçekleştirilmelidir.

Hizalama sırasında aşağıdaki ilkelere uyulmalıdır:

1) Boş iş parçası üzerinde işlenmemiş yüzeyler olduğunda, markalamadan önce işlenmemiş yüzeye göre hizalayın. Bu, işlenmemiş yüzey ile işlenecek yüzey arasında tutarlı bir kalınlık sağlayacaktır.

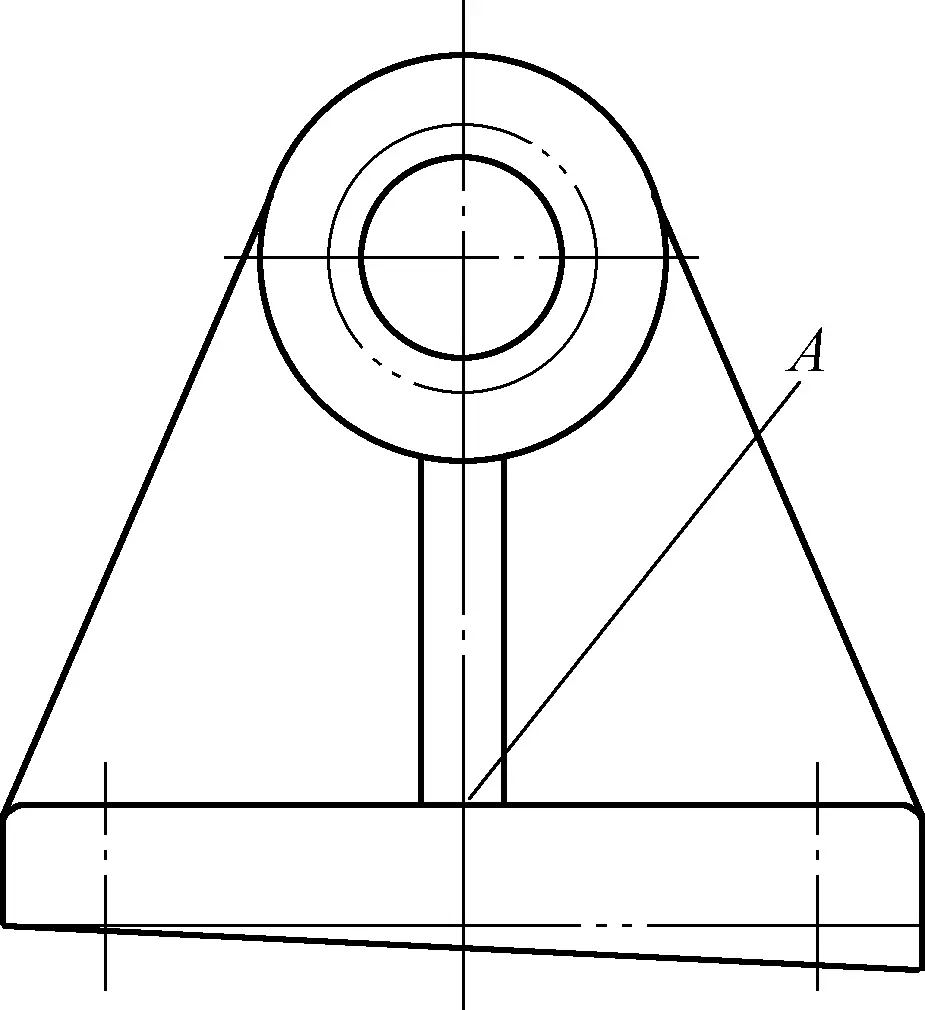

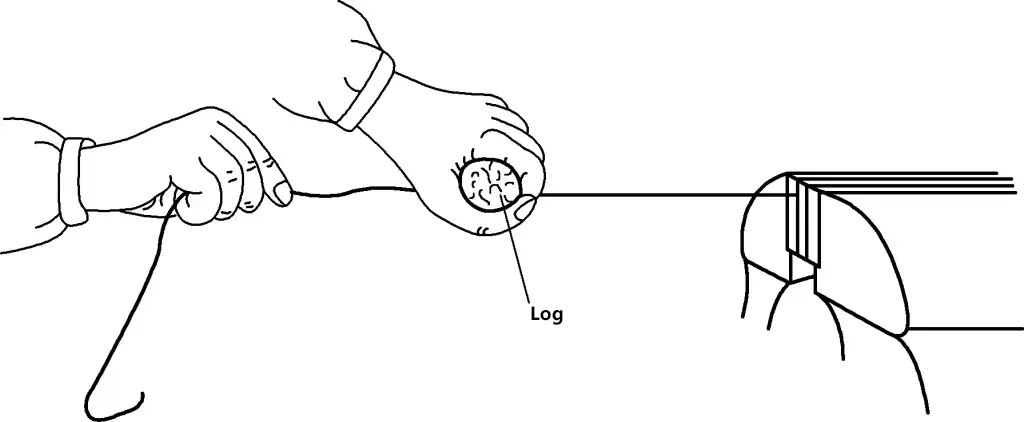

Şekil 2'de bir rulman yatağı boşluğu gösterilmektedir. Dış daire ve A yüzeyinin işlenmesine gerek yoktur. İç delik için işleme çizgisini işaretlerken, önce dış daireye göre hizalayın, deliğe bir dolgu maddesi (kurşun blok veya ayarlanabilir merkezleme aleti) yerleştirin, merkezi bulmak için bir işaretleme mastarı kullanın ve iç delik için işleme çizgisini merkeze göre işaretleyin.

Bu şekilde, iç delik ve dış daire temel olarak eşmerkezliliğe ulaşabilir. Benzer şekilde, alt yüzey için işleme çizgisini işaretlemeden önce, ilk olarak üst düzlem A'ya (işlenmemiş yüzey) göre hizalayın ve alt yüzey için işleme çizgisini işaretleyin. Bu, taban boyunca nispeten eşit kalınlık sağlar.

2) İşlenmemiş parçanın tüm yüzeyleri işlenecekse, işaretlemeden önce işlenecek her yüzeyin konumunu hizalayın. Bu, işlenecek her yüzeyde makul ve düzgün bir işleme payı dağılımı sağlar ve düzensiz veya çarpık payı önler.

Parçaların çeşitli yapısal şekilleri nedeniyle, hizalama işi iş parçasının gerçek durumuna göre yapılmalıdır. İş parçası üzerinde iki veya daha fazla işlenmemiş yüzey olduğunda, diğer daha az önemli işlenmemiş yüzeyleri göz önünde bulundururken, ana hizalama referansı olarak daha büyük, daha önemli veya daha yüksek görünüm kalitesine sahip yüzeyi seçin. Bu, ana işlenmemiş yüzeyler ile işlenecek yüzeyler arasındaki boyutların (muhafazanın duvar kalınlığı, çıkıntıların yüksekliği vb.) mümkün olduğunca eşit olmasını sağlamak ve ikincil veya daha az belirgin alanlardaki telafisi zor hataları yansıtmak içindir.

Parça üzerinde zaten işlenmiş yüzeyler varsa, işlenmiş yüzey hizalama referansı olarak kullanılmalıdır.

(2) Önemli Borçlanma

Boş parçanın şekli, boyutu ve konumundaki hatalar ve kusurlar hizalamadan sonra giderilemediğinde, durumu düzeltmek için malzeme ödünç alma yöntemini kullanmayı düşünün.

Uygun olmayan işlenmemiş parça küçük bir tolerans sapmasına sahip olduğunda, deneme işaretleme ve ayarlama yoluyla, işlenecek her yüzeyin işleme payını işlenmemiş parça üzerinde yeniden dağıtarak orijinal hatanın etkisini en aza indirir ve onu nitelikli bir ürüne dönüştürür. Bu düzeltici yönteme malzeme ödünç alma denir.

Malzeme ödünç alırken, malzeme ödünç alma yönünü ve boyutunu belirlemek için önce işlenmemiş parçanın çeşitli bölümlerinin boyutlarını ve ofsetlerini kontrol edin ve referans çizgilerini işaretleyin. Ardından, uygun olana kadar kalan çizgileri deneme amaçlı işaretleyin.

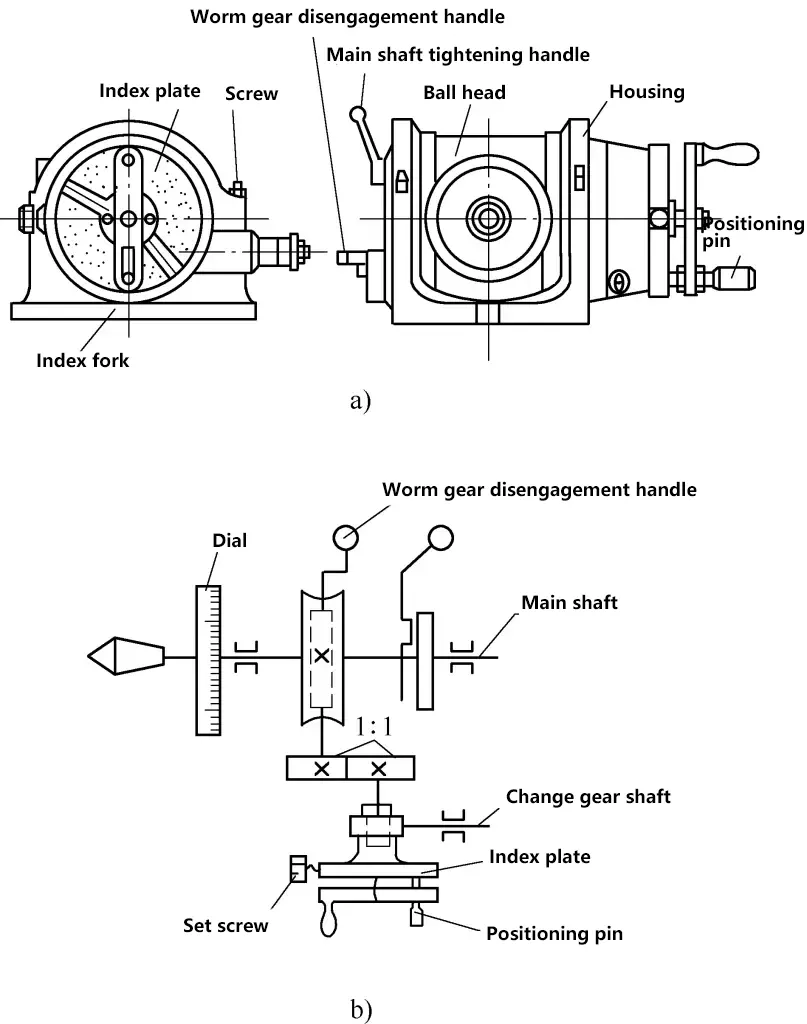

Şekil 3, bir döküm hatasının A deliğinin 6 mm sağa kaymasına neden olduğu ve merkez mesafesini tasarlanan 200 mm'den 194 mm'ye değiştirdiği bir dişli kutusu muhafazasını göstermektedir. Geleneksel olarak, her iki delik de çıkıntıların işlenmemiş dış dairelerine göre hizalansaydı, A deliğinin sağ tarafında işleme payı olmayacak ve hurdaya neden olacaktı.

Şimdi, malzeme ödünç alma yöntemini kullanarak, A ve B deliklerini sırasıyla 3 mm sola ve sağa kaydırın. Her iki deliğin merkez çizgilerini ve iç delik çevresi boyut çizgilerini deneme amaçlı işaretleyin. Bu şekilde, her iki delik de uygun işleme payına sahip olur. Bu yaklaşım, döküm hatasını her iki deliğin çıkıntılarının dış dairelerine eşit olarak dağıtır ve dış daire çıkıntıları ile iç delikler arasında hafif bir eksantrikliğe neden olur (bkz. Şekil 3b). Bununla birlikte, eksantriklik derecesi önemli değildir ve genellikle görünüm kalitesi üzerinde çok az etkisi vardır, genellikle parçanın gereksinimlerini karşılar.

(3) İşaretleme Adımları

1) Çizimi dikkatlice analiz edin, parçanın işlevini ve gereksinimlerini ve makinedeki ilgili işaretleme alanlarını netleştirin. Bazı daha karmaşık parçaların tamamlanması için birden fazla işaretleme ve işlem gerekir. Bu nedenle, markalamadan önce, parçanın tüm sürecine aşina olun ve bu süreç için çizgileri gerektiği gibi işaretleyin. İşaretleme yaparken, işleme sırasında kaldırılacak çizgileri işaretlemekten ve gereksiz çizgileri işaretlemekten kaçının.

2) İşaretleme referansını seçin.

3) İş parçasını temizleyin ve inceleyin. Yükselticileri, parlamayı, kumu, yağı vb. çıkarın.

4) İş parçasına renk uygulayın. Döküm ve dövme boşluklar için, beyaz kireç bulamacı (beyaz kireç, su tutkalı veya şeftali sakızının su ile karıştırılmasıyla yapılır) renklendirme için yaygın olarak kullanılır. İş parçasının yüzey pürüzlülüğü yüksek ve miktarı çok az olduğunda, iş parçasını renklendirmek için beyaz tebeşir de kullanılabilir.

İşlenmiş yüzeyler genellikle renklendirici (bazik boya) eklenmiş açık altın suyu (gomalak vernik ve alkol çözeltisi karışımı) ile renklendirilir. Kullanılan kaplama türü ne olursa olsun, net bir işaretleme sağlamak için ince ve eşit bir şekilde uygulanmalıdır. Çok kalın uygulanırsa soyulabilir.

5) Çizgileri işaretleyin.

6) İşaretli çizgilerin doğru olup olmadığını ve herhangi bir çizginin eksik olup olmadığını dikkatlice kontrol edin.

7) Çizgiler üzerinde zımba işaretleri. Merkez zımba kullanırken, uç çizginin veya deliğin merkeziyle hizalanmalı ve çekiç kuvveti uygun ve eşit olmalıdır. Zımba işaretleri çizgilerin ve deliklerin merkezinde olmalı, eğik olmamalıdır. Zımba işaretleri arasındaki mesafe ve boyutları, iş parçasının boyutuna, çizgilerin uzunluğuna ve deliklerin boyutuna göre belirlenmeli ve işleme için açıkça görülebilmeleri sağlanmalıdır.

Genel olarak, işleme hatları üzerindeki zımba işaretleri çok büyük veya derin olmamalıdır. Zımba işaretlerinin yoğunluğu "düz çizgilerde seyrek, eğrilerde yoğun ve kesişme noktalarında belirli" ilkesini izlemelidir. Kaba boşluklar ve delik merkezleri için, delme sırasında merkezlemeye yardımcı olduklarından daha büyük ve daha derin zımba işaretleri daha iyidir. İnce plakalarda veya ince iş parçalarında, deformasyonu önlemek için çok fazla güç kullanmayın. Daha yumuşak malzemelerde ve ince işlenmiş yüzeylerde zımba işaretleri yasaktır.

(4) Bir Bölme Başlığı Yardımıyla İşaretleme

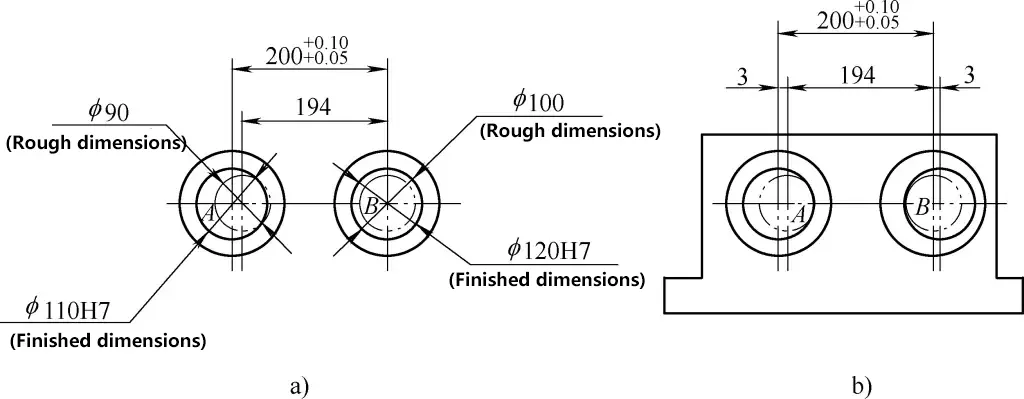

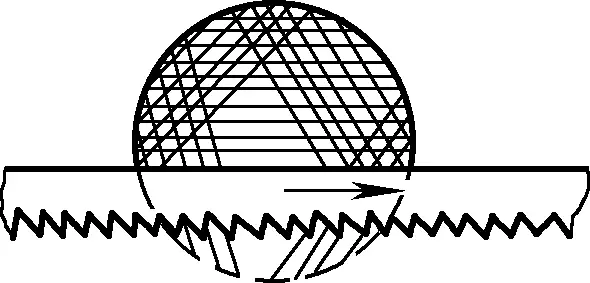

1) Bölme Başlığının Yapısı

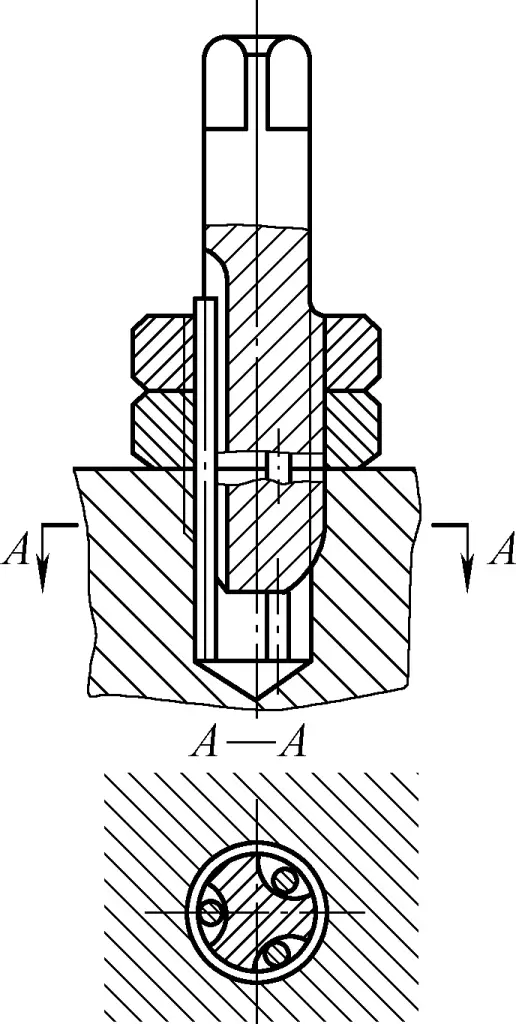

Bölme kafası, çevreyi eşit olarak bölmek için kullanılan bir araçtır ve genellikle işaretlemede kullanılır. Şekil 4a'da üniversal bir bölme kafasının dış şekli gösterilmektedir. Üniversal bölme kafası temel olarak bir kabuk, mil, tambur şeklinde dönen gövde, bölme plakası ve bölme çatalından oluşur.

a) Dış form

b) Tahrik sistemi

İş milinin ön ucunda, bir merkez yerleştirmek ve kendinden merkezlemeli bir aynayı monte etmek için kullanılabilen bir iç konik delik ve dış dişler bulunur. Bölme plakası da iş miline sabitlenir ve onunla birlikte döner, bölme için 0° ila 360° derecelendirmeler kullanılır.

Milin küresel kafası, kabuğun dairesel kılavuz rayı içinde dönebilir ve bu aralıktaki herhangi bir açıda dönerek çalışma tezgahı yüzeyine göre 90° yukarı ve 10° aşağı eğilmesine izin verir. Uygun açı seçildikten sonra, uygun işaretleme için kabuk üzerindeki vidalarla sabitlenebilir.

Bölme kafasının tahrik sistemi Şekil 4b'de gösterilmiştir. Bölme kafası kolunun bir ucu bölme plakasının ortasındaki manşona takılırken, diğer ucun dişlisi sonsuz mil üzerindeki dişliye geçer.

Basit bölme için, bölme plakasını sabitlemek için sabitleme vidasını kullanın, kolu çevirin ve dişli aktarımı yoluyla, sonsuz dişli çarkı bölme için dönmeye yönlendirir. Bölme plakasının arkasındaki değiştirme dişli mili, bölme için değiştirme dişlilerinin takılabileceği karmaşık bölme içindir.

2) Bölme Prensibi ve Hesaplama

Bölme kafası, çevreyi eşit olarak bölmek veya açı çizgilerini işaretlemek için kullanılabilir. İş parçasını bölme kafası milinin ön ucuna takın, bölme kafasını işaretleme platformuna yerleştirin ve yatay çizgileri, dikey çizgileri ve çeşitli açı çizgilerini işaretlemek için bir çizme bloğu ile birlikte kullanın.

Bölme kafasındaki sonsuz dişli çark diş sayısını tek marşlı bir sonsuz dişli ile 40'a ayarlayın. Kol bir tur döndüğünde, bölme kafası bir turun 1/40'ı kadar döner. İş miline monte edilen iş parçasının z eşit parçaya bölünmesi gerekiyorsa, yani her 1/z devrinde bir çizgi çizilmesi gerekiyorsa, kolun dönüş sayısı iletim ilişkisi formülüne göre hesaplanabilir. Yani

1/40=1/(zn)

n = 40/z

Nerede

- n - bölme kafası kolunun dönüş sayısı;

- z - iş parçasının eşit bölünme sayısı.

Örnek 1 Bir bölme başlığı kullanarak bir çevreyi sekiz eşit parçaya bölün.

Çözüm z=8 verildiğinde, n=40/z=40/8=5, yani kol, çevre üzerinde bir çizgi çizmek için 5 tur döner.

Örnek 2 Bir bölme başlığı kullanarak bir çevreyi altı eşit parçaya bölün.

Çözüm z=6 verildiğinde, n=40/z=40/6=63, yani iş parçasının bir devrin 1/6'sı kadar dönmesi için kol (6+2/3) devir döner.

Örnek 2'de görüldüğü gibi, üretimde, tutamağın tam sayı olmayan bir devir sayısında dönmesi gereken durumlarla karşılaşmak yaygındır. Bu gibi durumlarda hesaplama yapmak için aşağıdaki formülü kullanın. Yani

40/z=a+P/Q

Nerede

- a - bölme kolunun tamsayı devir sayısı;

- Q - bölme plakası üzerindeki belirli bir daire içindeki delik sayısı;

- P - kolun Q delikli daire üzerinde dönmesi gereken delik sayısı.

3) Bölme plakalarının seçimi

Bölme plakaları bölme sayımı için kullanılır. Bölme plakası üzerinde farklı sayılara sahip çok hassas küçük deliklerden oluşan birkaç daire vardır. Bölme işleminden sonra hesaplanan n değeri bir kesir içerdiğinde, bu kesrin pay ve paydası, paydayı bölme plakası üzerindeki belirli bir dairedeki delik sayısına eşit hale getirmek için aynı faktörle genişletilmelidir (veya azaltılmalıdır). Ortaya çıkan pay değeri, kolun dönmesi gereken delik aralığı sayısıdır.

Yukarıdaki Örnek 2'de olduğu gibi, kol 6 tur döndükten sonra hala bir turun 2/3'ünü dönmesi gerekmektedir. Tablo 1'e bakıldığında, pay ve paydanın her ikisi de 8 ile çarpılarak 2/3 16/24'e genişletilebilir, yani 24 delikli daire üzerinde 16 delik aralığı döndürülebilir.

Elbette 2/3, 44/66 olarak da genişletilebilir, yani 66 delikli daire üzerinde 44 delik açmak anlamına gelir, bu da benzer şekilde ana milin bir devrin 2/3'ü kadar dönmesine neden olur. Diğer birçok kata genişletilebilir, ancak daha fazla delikli daireler eksen merkezinden daha uzakta olduğundan, kolu çevirmek daha uygundur, bu nedenle genellikle bunlar kullanılır. Üniversal bölme kafası genellikle birden fazla bölme plakası ile birlikte gelir ve çeşitli bölme plakalarındaki delik sayıları Tablo 1'de görülebilir.

Tablo 1 Bölme plakaları üzerindeki delik sayısı

| Dahil olan plaka sayısı | Bölme plakaları üzerindeki delik sayısı |

| 1 tabak | Ön: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Sırt: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 tabak | 1. plakanın önü: 24, 25, 28, 30, 34, 37 Sırt: 38, 39, 41, 42, 43 2. plakanın önü: 46, 47, 49, 51, 53, 54 Sırt: 57, 58, 59, 62, 66 |

| 3 tabak | Blok 1: 15, 16, 17, 18, 19, 20 Blok 2: 21, 23, 27, 29, 31, 33 Blok 3: 37, 39, 41, 43, 47, 49 |

Bölme çatalı bölmeyi doğru ve hızlı hale getirebilir. Bölme çatalı, kolu çevirmeden önce ayarlanmalıdır. İki çatal ayağı arasındaki açı, delik aralıklarının sayısına göre ayarlanabilir.

Ayarlama yaparken, açılar arasındaki delik sayısı gerekli delik aralığı sayısından bir fazla olmalıdır, çünkü ilk delik sıfır olarak sayılır ve sadece ikinci delik bir delik aralığı olarak sayılır. Kolun her bir bölme dönüşünden sonra, bölme çatalı kolun dönüş yönünde yeni konumlandırma pozisyonuna (ikinci bölmenin başlangıç pozisyonu) döndürülmelidir.

Bölme kafasını kullanırken, her bölmeden önce mil kilitleme kolu gevşetilmelidir. Bölme sırasında, doğru bölmeyi sağlamak için bölme kolu tek yönde döndürülmelidir. Bölme kolu önceden belirlenmiş delik konumuna dönmek üzereyken, çok fazla dönmemesine dikkat edin; konumlandırma pimi deliğe tam oturmalıdır.

Çok ileri gittiğini fark ederseniz, yaklaşık yarım tur geri çevirmeli ve ardından tekrar önceden belirlenmiş delik konumuna çevirmelisiniz. Çizgileri bölerken ve çizerken, çizgi çizme işlemi sırasında gevşemesini önlemek için mili sıkın.

II. Testere ile kesme

Hammaddelerin veya iş parçalarının testere kullanılarak kesilmesi veya yarık açılması şeklindeki işleme yöntemine testere ile kesme denir.

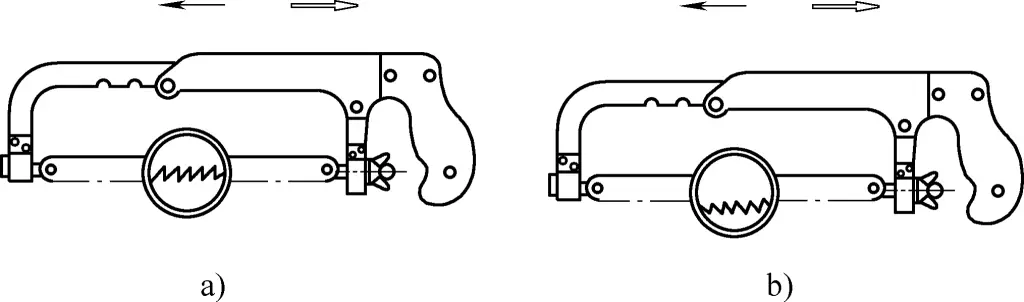

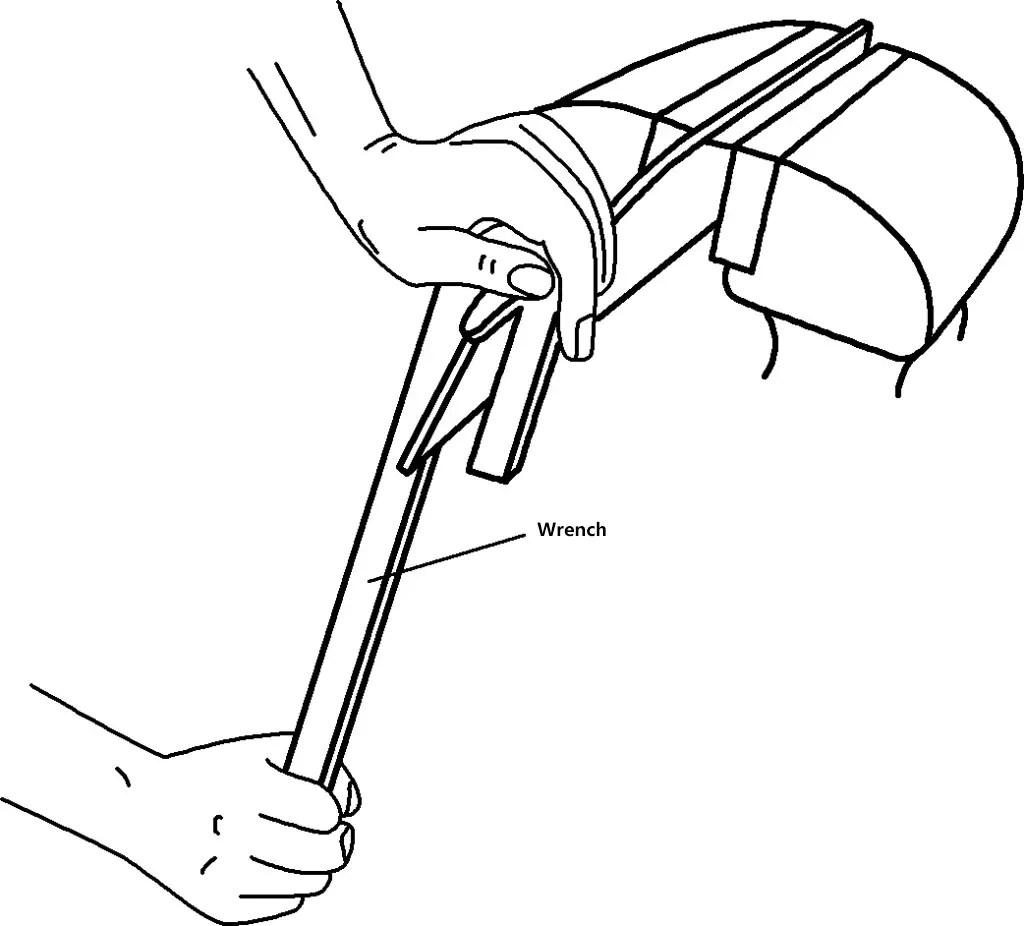

Testere bıçağı kesme parçasıdır. El testeresi bıçakları genellikle 300 mm uzunluğundadır, genellikle karbonlu takım çeliğinden veya alaşımlı çelikten yapılır ve ısıl işlemle sertleştirilir. El testereleri ileri itme sırasında kesim yapar, bu nedenle testere bıçağı dişleri öne bakacak şekilde takılmalıdır. Testere bıçağı geriye doğru takılırsa sadece normal kesim yapamaz, aynı zamanda diş aşınmasını da hızlandırır. Testere bıçağının montaj yöntemi Şekil 5'te gösterilmiştir.

a) Doğru

b) Yanlış

Testere dişlerinin kabalığı, testere bıçağının 25 mm uzunluğundaki diş sayısı ile ifade edilir ve 14, 18, 24 ve 32 seçenekleri vardır. Kaba dişli testere bıçakları daha büyük talaş kanallarına sahiptir ve yumuşak malzemelerin ve daha büyük kesitlerin kesilmesi için uygundur; ince dişli testere bıçakları ise sert malzemelerin, ince plakaların veya boruların kesilmesi için uygundur. Testere bıçağı kabalığının özellikleri ve uygulamaları Tablo 2'de gösterilmiştir.

Tablo 2 Testere bıçağı kabalığının özellikleri ve uygulamaları

| Testere dişi kabalığı | 25mm uzunluk başına diş sayısı | Uygulama |

| Kaba | 14~18 | Yumuşak çelik, pirinç, alüminyum, dökme demir, saf bakır ve yapay reçine malzemelerin kesilmesi |

| Orta | 22~24 | Orta sertlikte çelik, kalın duvarlı çelik borular, bakır boruların kesilmesi |

| Güzel | 32 | İnce saf metaller, ince duvarlı borular |

| İnce ila Orta | 32~20 | Genellikle fabrikalarda başlangıç kesimleri için kullanılır |

Testere bıçağının sıkılığı orta düzeyde olmalıdır ve testere çerçevesi üzerindeki kelebek somun kullanılarak ayarlanabilir. Çok sıkı olması halinde testere bıçağı yüksek gerilim altında kalacak ve gerekli esnekliğini kaybederek kırılmaya eğilimli hale gelecektir; çok gevşek olması halinde ise testere bıçağı kolayca bükülüp kırılabilir ve testere kesimi eğri hale gelebilir. Takılan testere bıçağı, düz bir testere kesimi sağlamak ve testere bıçağının kırılmasını önlemek için gerekli olan testere çerçevesi ile aynı orta düzlemde tutulmalıdır.

Testereyi iterken iki tür testere çerçevesi hareketi vardır: biri doğrusal harekettir, düz alt yüzeyli yuvalar veya ince duvarlı iş parçaları için uygundur; diğeri testere çerçevesinin yukarı ve aşağı sallanmasına izin verir, bu da kesme direncini azaltabilir, iş verimliliğini artırabilir ve el yorgunluğunu azaltarak kullanımı daha doğaldır.

Kesme hızı çok yüksek olduğunda, kesilen malzeme çok sert olduğunda veya uygun kesme sıvısı kullanılmazsa, diş kısmının aşırı ısınmasına, diş kenarlarının hızla aşınmasına, testere bıçağı ile testere kesiği arasındaki sürtünmenin artmasına ve testere dişlerinin daha da hızlı aşınmasına neden olabilir.

Kesmeye başlarken, başlangıç açısı çok büyükse, testere dişleri iş parçasının keskin kenarına takılırsa veya seçilen testere bıçağının diş kabalığı uygun değilse veya kesme sırasında itme açısı aniden değişirse veya kesilen malzemede aniden sert yabancı maddelerle karşılaşılırsa, bunların tümü diş kırılmasına neden olabilir; Testere bıçağı çok gevşek veya çok sıkı takılırsa, iş parçası sıkıca kenetlenmezse, testere dengesizse ve titreşim üretirse veya eğri bir testere kesiminde düzeltmeler çok ani yapılırsa, bunların tümü testere bıçağının kırılmasına neden olabilir.

Boruları ve ince plakaları keserken, ince dişli testere bıçakları kullanılmalıdır. Aksi takdirde, diş aralığı plaka kalınlığından daha büyükse, testere dişlerinin kancalanmasına ve diş kaybına veya kırılmasına neden olur. Bu nedenle, kesme sırasında, testere dişlerinin kancalanması ve kırılmaya neden olması olgusunu önlemek için en az iki veya daha fazla testere dişi kesit üzerinde aynı anda kesilmelidir.

Keserken, malzemenin şekline ve kalınlığına bağlı olarak, kesme yöntemleri aşağıdaki türlere ayrılabilir.

1. Çubuk stoğunun kesilmesi

Kesim için düzgün bir kesit gerekiyorsa, baştan sona sürekli olarak kesilmelidir (bkz. Şekil 6); kesilen kesit için gereksinimler yüksek değilse, birkaç yönde kesilebilir (bkz. Şekil 7), bu da daha küçük testere yüzeyi nedeniyle kesmeyi kolaylaştırır ve böylece iş verimliliğini artırır.

2. Boruların kesilmesi

Bir boruyu kesmeden önce, eksene dik bir testere çizgisi çizin. Testere çizgisi için gereksinimler yüksek olmadığından, en basit yöntem, iş parçasının dış çevresine testere boyutlarına göre dikdörtgen bir kağıt şerit (işaretleme için düz kenarlı) sarmak ve ardından bir kalemle işaretlemektir. Kesme işlemi sırasında boru doğru şekilde kelepçelenmelidir. İnce borular ve hassas işlenmiş borular için, borunun düzleşmesini veya yüzeye zarar vermesini önlemek için V şeklinde olukları olan iki ahşap ped arasına sıkıştırılmalıdır.

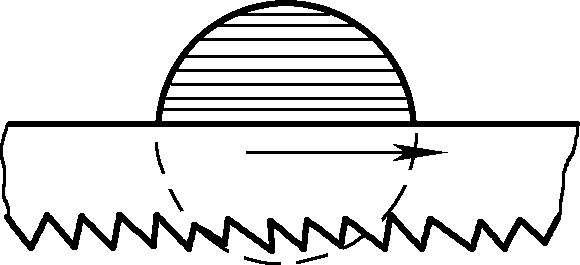

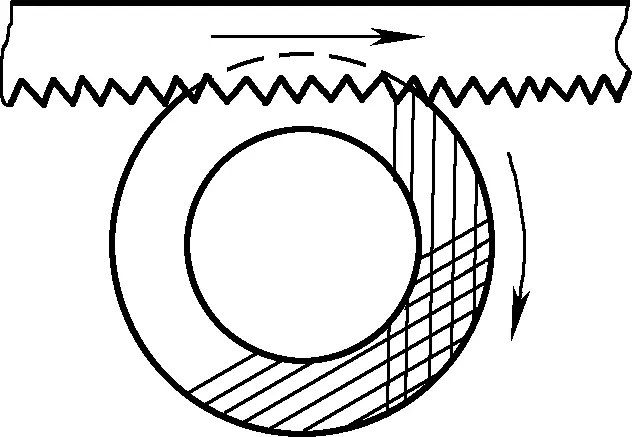

İnce duvarlı boruları keserken, başlangıçtan bitişe kadar sürekli olarak tek yönde kesmeyin. Aksi takdirde, testere dişleri boru duvarına takılır ve ufalanmaya neden olur. Doğru yöntem, önce borunun iç duvarını tek yönde kesmektir; ardından boruyu testere itme yönünde belirli bir açıyla döndürün, orijinal testere çentiğine bağlayın ve borunun iç duvarını tekrar kesin. Kademeli olarak yön değiştirin ve Şekil 8'de gösterildiği gibi kesilene kadar döndürmeye ve kesmeye devam edin.

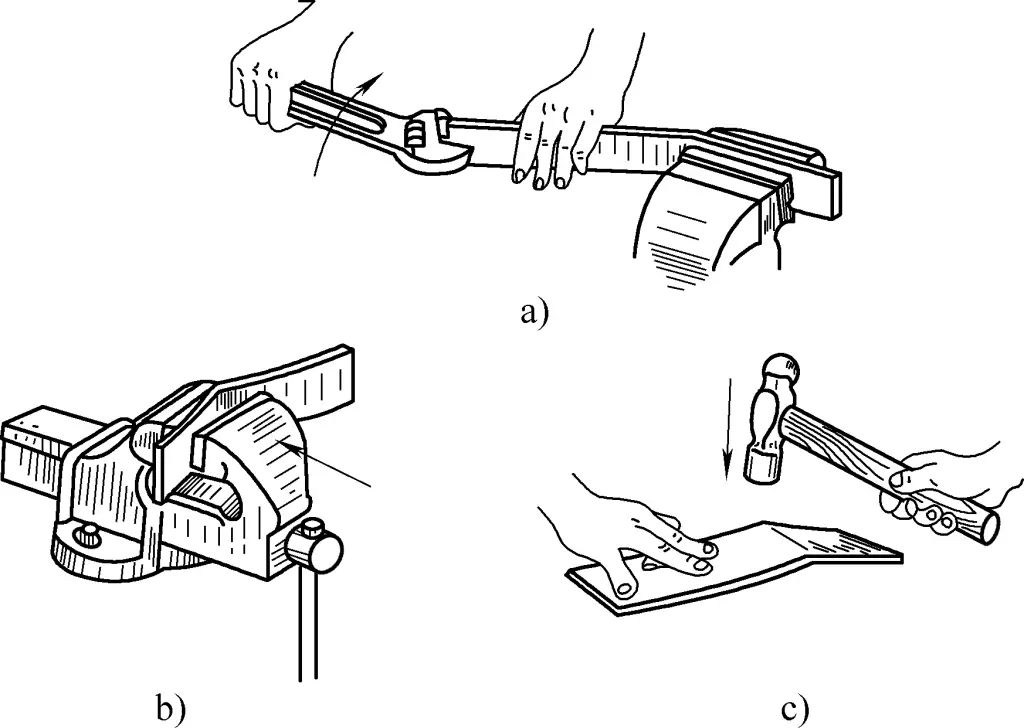

3. İnce malzemelerin kesilmesi

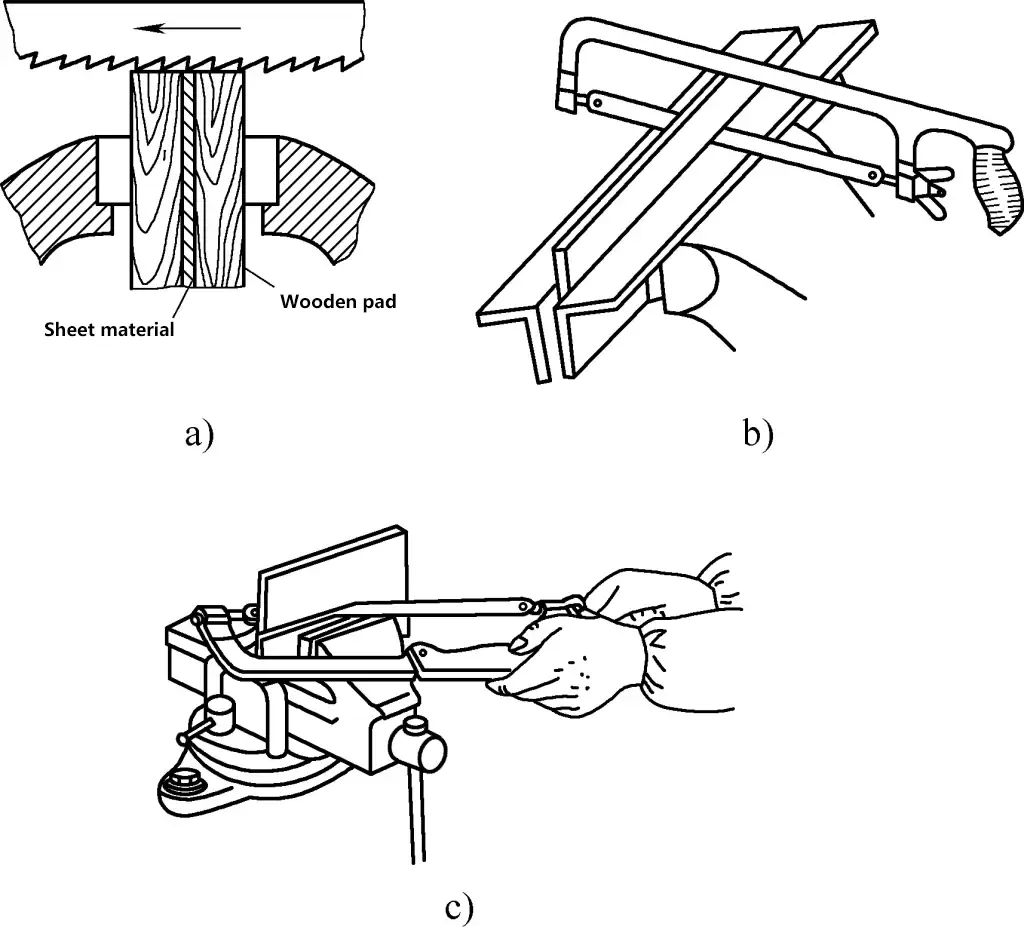

Nispeten ince sac malzemeleri keserken, kesme sırasında bükülme ve titreşim meydana gelebilir ve bu da ilerlemeyi imkansız hale getirebilir. Keserken mümkün olduğunca geniş yüzeyden kesmeye çalışın. Levhanın yalnızca dar yüzeyinden testere ile kesmek mümkün olduğunda, iki ahşap tahta kullanılarak levha sıkıştırılabilir ve ahşap tahtalarla birlikte testere ile kesilebilir. Bu, testere dişlerinin takılmasını önlemek ve ayrıca Şekil 9a'da gösterildiği gibi testere sırasında titreşimi önleyerek ince tabakanın sertliğini artırmak içindir.

Daha uzun bir sac malzeme kesiliyorsa, mengene çeneleri için destek plakası olarak iki köşebent kullanılabilir, sac malzeme sıkıca sıkıştırılabilir ve ardından Şekil 9b'de gösterildiği gibi köşebent boyunca kesilebilir. Alternatif olarak, ince sac malzeme bir tezgah mengenesine sıkıştırılabilir ve Şekil 9c'de gösterildiği gibi testere dişlerinin ufalanmasını önlemek için ince sac ile temas eden diş sayısı artırılarak bir el testeresi ile yatay olarak kesilebilir.

4. Derin oluk açma

Testere çentiğinin derinliği testere çerçevesinin genişliğini aştığında, testere bıçağı 90° döndürülmeli ve testere çerçevesi iş parçasının yan tarafına çevrilerek yeniden takılmalıdır. Çerçeve yana çevrildiğinde testere çerçevesinin yüksekliği hala yeterli değilse, testere bıçağı Şekil 10'da gösterildiği gibi dişleri testereye bakacak şekilde (bıçak çerçeve içinde 180° döndürülerek) takılabilir.

III. Yontma

Keskileme, bir keskiye çekiçle vurarak iş parçalarını işleme yöntemidir. Bu işleme keskileme denir. Keskileme esas olarak döküm parçalardaki çapakların alınması, sac malzemelerin kesilmesi, atık perçinlerin ve paslanmış vidaların çıkarılması, eşleşen parçalardaki yanlış hizalanmış çıkıntıların kesilmesi, yağ kanallarının kesilmesi gibi mekanik işlemenin uygun olmadığı durumlarda kullanılır. Bazen nispeten küçük alanların kaba işlenmesi için de kullanılır.

1. Keskiler

Keskinin kalitesi, keskileme kalitesini ve verimliliğini doğrudan etkiler. Keski kalitesini etkileyen ana faktörler, kesici kenarın rasyonel şekli ve sertliğidir.

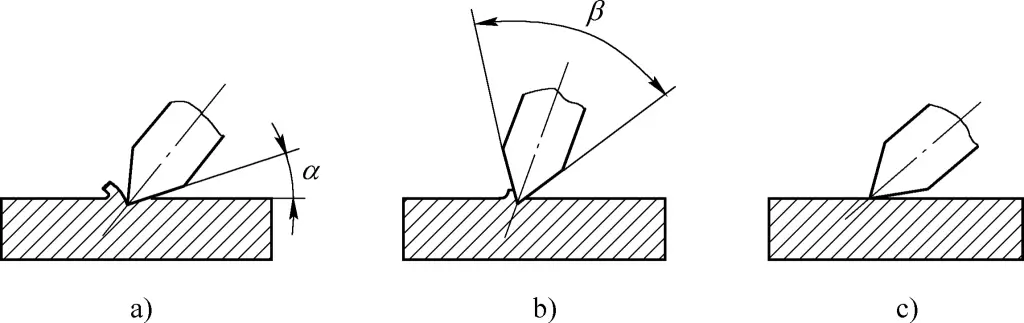

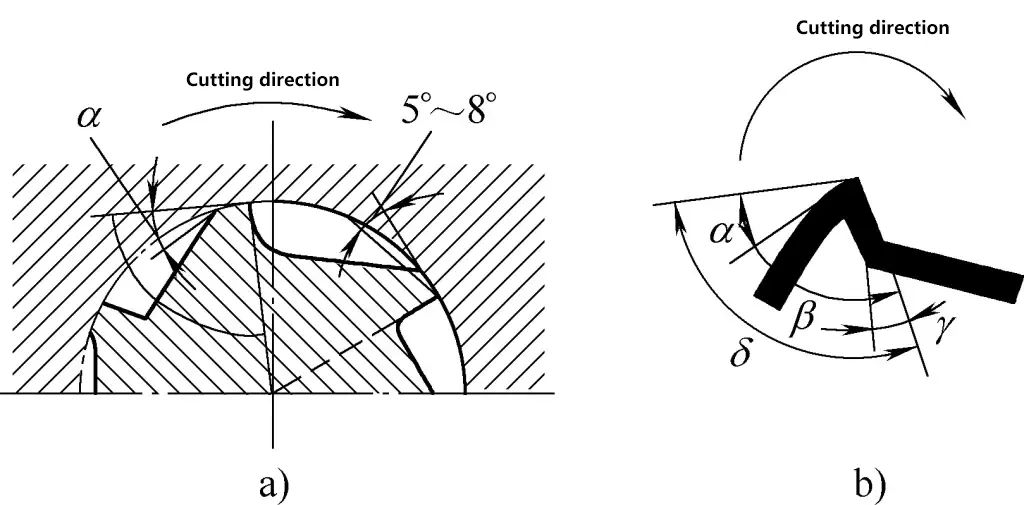

(1) Kama açısı β

Kesici kenarın (kesme parçası) şekli, kesici kenarın ön yüzü ile arka yüzü arasındaki açı olan kama açısı β ile temsil edilir. Kama açısı ne kadar büyük olursa keski kenarının mukavemeti o kadar yüksek olur, ancak kesme direnci de o kadar büyük olur; kama açısı ne kadar küçük olursa keski kenarı o kadar keskin olur. Bu nedenle, kama açısını seçerken, yeterli mukavemeti sağlarken mümkün olan en küçük değer alınmalıdır. Sert malzemeleri keserken, kama açısı daha büyük olmalı ve yumuşak malzemeleri keserken, kama açısı daha küçük olmalıdır.

Çelik veya dökme demir gibi sert malzemeler kesilirken kama açısı tipik olarak 60° ila 70°'dir; orta sertlikteki malzemeler için kama açısı 50° ila 60°'dir; bakır veya alüminyum gibi yumuşak malzemeler için kama açısı 30° ila 50°'dir.

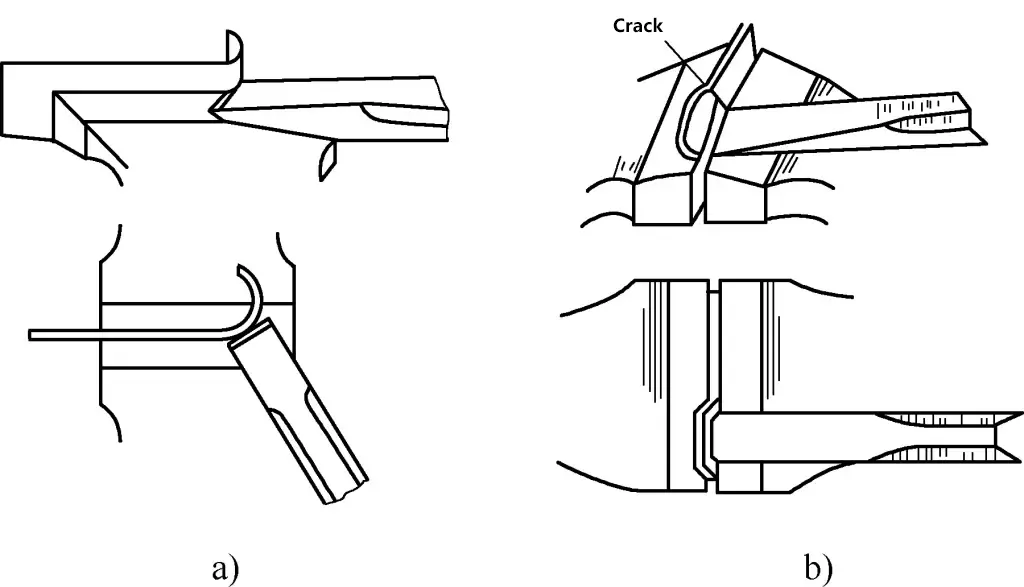

(2) Arka açı α

Keskinin arka yüzü ile kesme düzlemi arasındaki açıya arka açı denir. Arka açının büyüklüğü keskinin tutulduğu pozisyona göre belirlenir. Arka açının amacı, arka yüz ile kesme yüzeyi arasındaki sürtünmeyi azaltmak ve keskinin malzemeye nüfuz etmesini kolaylaştırmaktır. Arka açı genellikle deneyimle belirlenir, genellikle 5° ila 8° arasındadır. Çok küçükse kayabilir; çok büyükse Şekil 11'de gösterildiği gibi çok derin kesebilir.

Keski kenarının sertliği, kesilen iş parçasının sertliğinden daha yüksek olmalıdır. Keski kenarı ne kadar sert, keskin ve kıvrılmaya daha az eğilimli olursa o kadar iyidir. Ancak sertlik çok yüksekse keski kenarının kırılganlaşmasına ve kolayca yongalanmasına, hatta parçaların fırlayıp birini yaralamasına neden olabilir. Bu nedenle keskinin sertliği uygun olmalıdır.

Keskiler genellikle T7A takım çeliğinden dövülür ve ısıl işleme tabi tutulur. Keskilerin ısıl işlemi su verme ve temperleme işlemlerini içerir. "Sarı sıcaklığa" su verilmiş keskiler daha yüksek sertliğe ancak daha düşük tokluğa sahiptir; "mavi sıcaklığa" su verilmiş olanlar ise daha düşük sertliğe ancak daha yüksek tokluğa sahiptir. Genel olarak, bu ikisi arasında bir sertlik kullanılır - "altın sarısı ısıya" kadar su verilir.

Özel yöntem aşağıdaki gibidir: Keskinin yaklaşık 20 mm uzunluğundaki kesici kısmını bir ısıtma fırınında 750-800°C'ye (kiraz kırmızısı renk) ısıtın, ardından hızlıca çıkarın ve su verme işlemini tamamlamak için keskiyi soğuması için dikey olarak soğuk suya yerleştirin (daldırma derinliği 5-6 mm).

Keski suda soğutulurken, su yüzeyi boyunca hafifçe sallanmalıdır. Bu, soğumayı hızlandırmak, su verme sertliğini artırmak, bu çizgide keski kırılmasını önlemek için sertleştirilmiş ve sertleştirilmemiş parçalar arasında net bir sınır oluşmasını önlemek, keski yüzeyine yapışan hava kabarcıklarını gidermek ve su verme sırasında yumuşak noktaların oluşmasını önlemek için yapılır. Su verme işleminden sonra keskinin de temperlenmesi gerekir, bu da kendi artık ısısı kullanılarak yapılır.

Su verilmiş keskinin su yüzeyinin üzerindeki kısmı siyaha döndüğünde, sudan çıkarın, oksit ölçeğini silin ve keski kenarının renk değişimini gözlemleyin. Genel geniş keskiler için, kenar kısmı mora döndüğünde (morumsu kırmızı ile koyu mavi arasında) ve genel dar keskiler için, kenar kısmı kahverengimsi kırmızıya döndüğünde (sarımsı kahverengi ile kırmızı arasında), keskiyi soğuması için tekrar suya daldırın. Bu, keskinin tüm su verme-temperleme sürecini tamamlar.

Keskiyi tamamen soğuk suya daldırma zamanlaması, kesici kenarın sertliğini büyük ölçüde etkiler. Eğer çok erken olursa, kenar çok kırılgan olur; eğer çok geç olursa, kenar çok yumuşak olur. Sadece sürekli pratik yaparak ideal keski sertliğine ustalıkla ulaşılabilir. Kışın su verme işlemi için ılık su kullanılmalıdır, aksi takdirde kesici kenar kolayca kırılabilir.

Keskiyi keskinleştirirken, ön ve arka yüzlerin pürüzsüz ve düz olduğundan, kama açısının doğru ve keskin olduğundan emin olun. Gerekirse, bir tekerlek üzerinde taşlandıktan sonra, bir bileme taşında ince bir şekilde taşlanmalıdır. Taşlama sırasında, yüksek sıcaklıklar nedeniyle tavlamayı önlemek için sürekli olarak su ile soğutmak önemlidir.

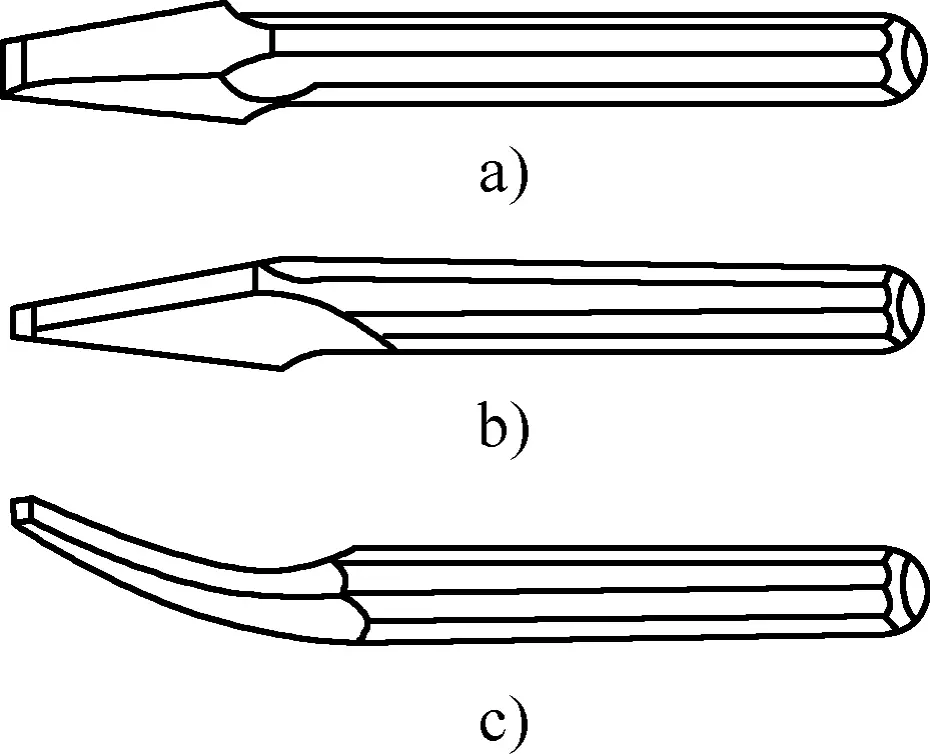

Şekil 12'de gösterildiği gibi düz keskiler, uç keskiler ve yağ oluklu keskiler dahil olmak üzere çeşitli keski türleri vardır.

a) Düz keski

b) Uç keski

c) Yağ oluklu keski

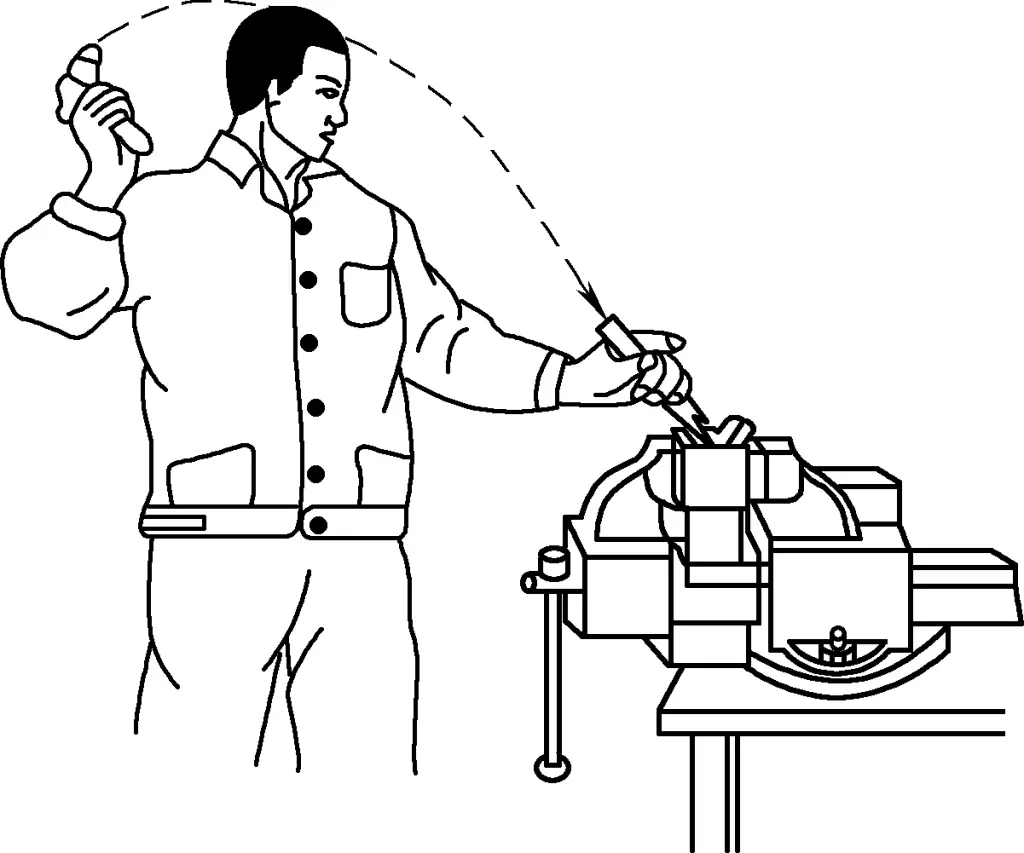

2. Yontma yöntemleri

Keski yaparken gözler keski kenarına odaklanmalıdır. Yeni başlayanlar genellikle çekiç veya keski sapını izler, bu yanlıştır. Çekiç sallanırken kol rahat olmalı ve kişi bilek gücünü kullanmayı öğrenmelidir. Keski ile iş parçası arasındaki açı uygun olmalıdır; keski çok fazla eğilirse çok derin keser; çok az eğilirse kesemez ve kayabilir. Doğru keskileme yöntemi Şekil 13'te gösterilmiştir.

(1) Düz yüzeylerin yontulması

Düz bir keski kullanırken, keskin köşeden başlamak daha kolaydır. Kesimin sonuna yaklaşırken, iş parçasının ucunun çatlamasını önlemek için dikkatli olun. Genellikle, uca yaklaşık 10 mm kaldığında, arkanızı dönebilir ve kalan kısmı diğer yönden kesebilirsiniz.

Dar düz bir yüzey yontulurken, keski kenarı kesmeyi kolaylaştırmak için ilerleme yönüne doğru bir açıyla eğilebilir. Daha geniş düz bir yüzeyi yontarken, genellikle önce bir oluk oluşturmak için dar (uç) bir keski kullanmak, ardından kalan malzemeyi çıkarmak için düz bir keski kullanmak daha etkilidir.

(2) Yağ oluklarının yontulması

Keskilemeden önce, yağ oluğu keskisinin kesici kısmını çizimdeki yağ oluğu uç yüzünün şekline göre doğru bir şekilde keskinleştirin. Keskileme sırasında keskinin eğim açısı, kesilen yağ oluğunun pürüzsüz ve derinlik bakımından tutarlı olmasını sağlamak için kavisli yüzeyle birlikte değişmelidir. Ayarlamalar gerekli olabilir ve yontma işleminden sonra oluk kenarlarındaki çapaklar düzeltilmelidir.

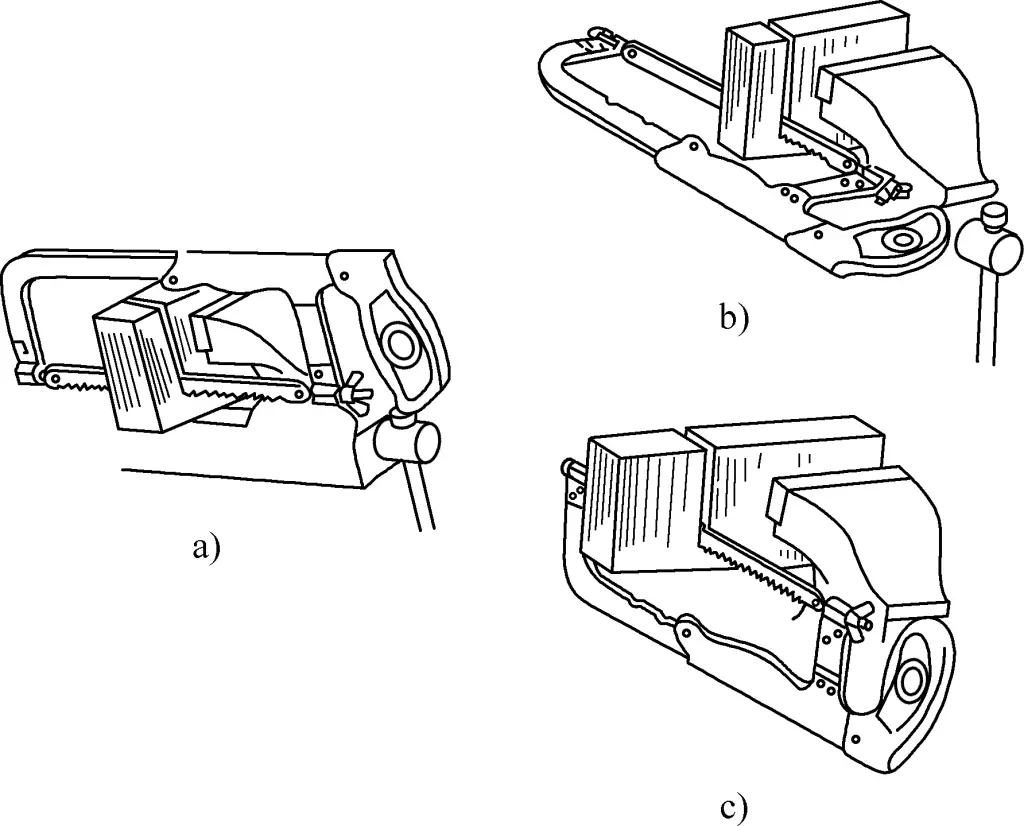

(3) Sac metal keskileme

Şekil 14'te gösterildiği gibi, ince sacları keserken, iş parçasının kesme çizgisi mengene çeneleri ile aynı hizada olmalıdır. İş parçasını sıkıca kelepçeleyin ve mengene çenesi boyunca sac yüzeyine bir açıyla (yaklaşık 45°) düz bir keski kullanın. Yontulan sacın kalınlığı çok kalın olmamalı, genellikle 4 mm'nin altında olmalıdır.

a) Doğru

b) Yanlış

Örs üzerinde büyük boyutlu sacları keserken, keski kenarının zarar görmesini önlemek için altına yumuşak bir demir ped yerleştirin.

Kavisli sacları keskilemek için genellikle önce kontur çizgisi boyunca yakın aralıklı bir dizi delik açın, ardından düz bir keski ile kademeli olarak kesin.

3. Keskileme sırasında güvenlik önlemleri

- Yontma işleminden önce, iş parçası mengene çenelerinden tipik olarak 10-15 mm yüksekliğinde çıkıntı yapacak şekilde sıkıca kenetlenmeli ve altına bir yastık yerleştirilmelidir.

- Kırılgan metalleri yontarken, kenarların ufalanmasını veya çatlamasını önlemek için her iki kenardan merkeze doğru yontun.

- Keskileme sırasında, uçan talaşların yaralanmaya neden olmasını önlemek için ön tarafta koruyucu bir perde kullanın ve operatör güvenlik gözlükleri takmalıdır.

- Keski talaşlarını temizlemek için bir fırça kullanın, elinizle silmeyin veya ağzınızla üflemeyin.

- Keskileme sırasında, keskileme alanının kaymasını önleyin. Bunun için keskiyi köreldiğinde hemen bileyin ve doğru kama açısını koruyun.

- Keski kafasında fark edilebilir çapaklar varsa, bunları derhal taşlayın.

- Keski yaparken, keskiyi ve çekici başkalarına doğru tutmayın. Çekicin kaymasını ve yaralanmaya neden olmasını önlemek için çalışma sırasında çekici tutan elinize eldiven giymeyin.

- Çekiç sapı gevşerse veya hasar görürse, derhal sabitleyin veya değiştirin. Ayrıca, çekiç başının veya tüm çekicin fırlayıp yaralanmaya neden olmasını önlemek için çekiç sapı yağlı olmamalıdır.

4. Yontulmuş düz yüzeylerdeki kusur türleri ve nedenleri (bkz. Tablo 3)

Tablo 3 Yontulmuş düz yüzeylerdeki kusur türleri ve nedenleri

| Kusur türü | Nedenler |

| Pürüzlü yüzey | 1. Keski kenarı yontulmuş veya kıvrılmış ve keskin değil 2. Düzensiz çekiç darbeleri 3. Keski kafası düz bir şekilde dövülerek kuvvet yönünün sürekli değişmesine neden olmuştur |

| Düz olmayan yüzey | 1. Keskileme sırasında belirli bir kesitte arka açı çok büyüktür, bu da kesilen yüzeyin içbükey olmasına neden olur 2. Keskileme sırasında belirli bir kesitte arka açı çok küçüktür ve kesilen yüzeyin dışbükey olmasına neden olur |

| Sırtlı yüzey | 1. Sol el keskiyi doğru konumlandırmadı ve tutmadı, bu da keski kenarının eğilmesine ve tekrar keski yaparken kenar açısının içeri girmesine neden oldu 2. Keski kenarı bileme sırasında ortası içbükey olacak şekilde taşlanmıştır |

| Yıpranma ve köşe çökmesi | 1. Keskiyi uca ulaştığında döndürmemek, kenar yontulmasına neden olmak 2. Köşenin çökmesine neden olacak şekilde çok büyük bir kesim yapmak |

| Boyutsal yanlışlık | 1. Keskiye başlarken yanlış ölçüler 2. Zamanında ölçüm ve denetim yapılmaması |

IV. Dosyalama

Çizimde belirtilen gerekli boyutları, şekli ve yüzey pürüzlülüğünü elde etmek için bir parçanın yüzeyinden fazla metali çıkarmak için eğe kullanmaya eğeleme denir. Keskileme veya testere ile kesme işleminden sonra parçaların ince işlenmesi için kullanılabilir. Hem düz hem de kavisli yüzey işleme için uygundur.

Eğeleme, 0,01 mm'ye kadar hassasiyet ve Ra0,8μm'ye kadar yüzey pürüzlülüğü ile nispeten ince bir manuel işleme yöntemidir. Törpüleme, tesisatçılar için temel bir beceri olan tesisatçılık işindeki ana çalışma yöntemlerinden biridir ve üretimde sıklıkla kullanılır.

1. Dosya

Eğeler yüksek karbonlu takım çeliği T12 veya T13'ten yapılır ve genellikle 62-67HRC sertlikte suda sertleştirilir. Eğe dişleri tek kesimli ve çift kesimli modellerde gelir.

Tek kesimli eğelerin sadece bir yönde dişleri vardır ve genellikle alüminyum ve kalay gibi yumuşak metallerin veya daha pürüzsüz bir yüzey gerektiren yüzeylerin eğelenmesi için kullanılır.

Çift kesimli eğelerde kesişen iki yönde düzenlenmiş dişler bulunur. Üretim sürecine göre, önce kesilen daha sığ dişler eğenin merkez hattıyla 55°'lik bir açı oluşturan alt dişlerdir; daha sonra kesilen daha derin dişler ise eğenin merkez hattıyla 75°'lik bir açı oluşturan üst dişlerdir. Alt ve üst dişlerin farklı açıları nedeniyle törpüleme sırasında törpü izleri üst üste gelmez ve daha pürüzsüz bir yüzey elde edilir.

Alt ve üst diş açıları aynı olsaydı, eğe dişleri eğenin merkez çizgisi boyunca kademelenmeden hizalanırdı, bu da eğelenmiş yüzeyde oluklara ve daha pürüzlü bir finisaja neden olurdu. Eğe dişlerinin inceliği, diş aralığının büyüklüğü ile ifade edilir. İncelik dereceleri aşağıdaki gibi sınıflandırılır:

(1) No. 1 kesim

Diş aralığı 2,3-0,83 mm olan kaba eğeler için kullanılır.

(2) No. 2 kesim

0,77-0,42 mm diş aralığına sahip orta eğeler için kullanılır.

(3) No. 3 kesim

Diş aralığı 0,33-0,25 mm olan ince eğeler için kullanılır.

(4) No. 4 kesim

Diş aralığı 0,25-0,20 mm olan ekstra ince eğeler için kullanılır.

(5) No. 5 kesim

Diş aralığı 0,20-0,16 mm olan süper ince eğeler için kullanılır.

Eğe kalınlığı seçimi genellikle iş parçasının işleme payına, gerekli işleme hassasiyetine ve malzeme sertliğine bağlıdır. Kaba eğeler daha geniş talaş boşluklarına sahiptir ve genellikle yumuşak malzemelerin yanı sıra daha büyük işleme payları veya daha düşük hassasiyet ve yüzey pürüzlülüğü gereksinimleri olan iş parçalarının eğelenmesi için uygundur. İnce eğeler ise bunun tam tersidir.

Yumuşak malzemeler üzerinde ince eğeler kullanıldığında, talaşlar eğeyi kolayca tıkayabilir, sadece iş parçası yüzeyini çizmekle kalmaz, aynı zamanda ciddi durumlarda eğeyi kullanılamaz hale getirebilir. Bu nedenle, ince eğeler yumuşak metallerin eğelenmesi için uygun değildir.

Eğelerin ömrünü uzatmak için sert metaller üzerinde yeni eğeler kullanmayın; suda sertleştirilmiş iş parçaları üzerinde eğe kullanmayın; sert derili dövme parçalar veya kumlu döküm parçalar için yarı keskin bir eğe kullanmadan önce bunları çıkarın; yeni bir eğenin önce bir tarafını kullanın ve köreldiğinde diğer tarafını kullanın; erken aşınmayı önlemek için eğeleri aşırı hızlarda kullanmaktan kaçının.

Eğeler, dişlerdeki talaşları gidermek için pirinç tel fırça ile düzenli olarak temizlenmelidir. Ayrıca paslanmayı ve kaymayı önlemek için su ve yağdan uzak tutulmalıdır. Kullanmadığınız zamanlarda eğeleri kuru bir yerde saklayın.

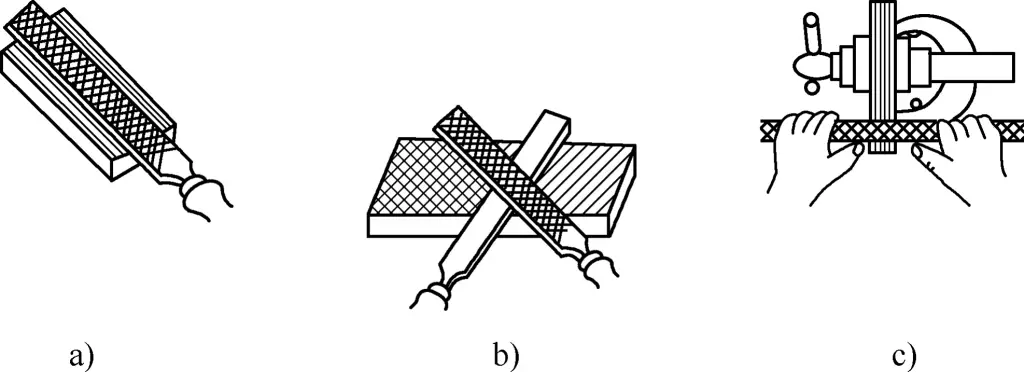

2. Dosyalama yöntemleri

(1) Dosyalama çizimi

Çekme eğeleme (bkz. Şekil 15a) iş parçasının aynı yönde eğelenmesini içerir. Bu, düzgün ve çekici, son parlatma için uygun düz eğe izleri üretir.

a) Dosyalama çizimi

b) Çapraz dosyalama

c) Travers dosyalama

(2) Çapraz dosyalama

Çapraz eğeleme (bkz. Şekil 15b), iş parçasının kesişen iki yönden eğelenmesini içerir. Eğeleme sırasında eğe ile iş parçası arasında daha fazla temas olur ve bu da eğeyi sabit tutmayı kolaylaştırır. Eğe izleri ayrıca yüzeydeki yüksek ve alçak noktaları göstererek düz bir yüzey elde etmeyi kolaylaştırır. Tamamlamaya yaklaştığınızda çekme eğelemeye geçin.

(3) Çapraz dosyalama

Çapraz eğeleme (bkz. Şekil 15c), eğenin her iki elle simetrik olarak tutulmasını ve eğeyi iş parçasının uzunluğu boyunca itmek için başparmakların kullanılmasını içerir. Dar, uzun düz yüzeylerin törpülenmesi ve boyutların ayarlanması için uygundur.

Düz yüzeyleri törpülerken, düzlüğü kontrol etmek için metal bir düzeç veya bıçak kenarı düzeç kullanın. Düz olmayan alanları belirlemek için uzunlamasına, enine ve çapraz yönlerde hafif boşluklar olup olmadığına bakın.

Düz yüzeyleri törpülerken, özellikle küçük düz yüzeylerde büyük eğeler kullanıldığında, eğeyi düz tutmak zor olabilir ve genellikle dışbükey bir orta ile sonuçlanır. Bu durumda, hafif bir yağ kalıntısı bırakmak için alçak alanları elinizle ovalayın. Tekrar eğeleme yaparken bu alanlar kayacak ve daha az eğelenecek, dışbükey alanlar ise daha fazla eğelenerek düz bir yüzey elde edilecektir.

Eğeleme işleminin sonuna yaklaşırken, daha pürüzsüz bir yüzey elde etmek için, finisaj için kullanılan ince eğenin dişlerine bir miktar tebeşir tozu uygulayın. Tebeşir tozu eğe dişleri arasındaki boşlukları doldurarak kesme derinliğini azaltır ve daha pürüzsüz, daha eşit bir yüzey elde edilmesini sağlar.

3. Düz yüzeyleri törpülerken dışbükey yüzeyler için nedenler

- Eğeleme sırasında, her iki el tarafından uygulanan kuvvet eğeyi dengede tutamazsa ve sol el strokun başında çok fazla basınç uygularsa, eğenin önü aşağı doğru bastırılır ve iş parçasının önünden ve arkasından daha fazla malzeme çıkarılmasına ve ortasından daha az malzeme çıkarılmasına neden olarak dışbükey bir yüzeye neden olur.

- Yanlış eğeleme duruşu, tüm yüzey boyunca eşit olmayan malzeme kaldırmaya neden olabilir.

- Eğenin kendisi içbükey ise, iş parçası üzerinde dışbükey bir yüzey oluşturacaktır.

V. Sondaj

Malzemelerde delik açmak için matkap ucu kullanma işlemine delme denir.

Makinenin türü ne olursa olsun, parçalar deliksiz monte edilemez. İki veya daha fazla parçayı birbirine bağlarken, çeşitli deliklerin açılması gerekir ve ardından bunları bağlamak için vidalar, perçinler veya diğer bağlantı elemanları kullanılır. Bu nedenle delme işlemi üretimde önemli bir rol oynar.

Delme sırasında iş parçası sabit kalırken matkap ucu aynı anda kesme hareketi ve iş parçasına ilerleme hareketi olan dönme ve aşağı doğru hareketleri gerçekleştirir. Her iki hareket de sürekli ve eşzamanlı olarak gerçekleştiğinden, matkap ucu delik açarken sarmal bir yol izler.

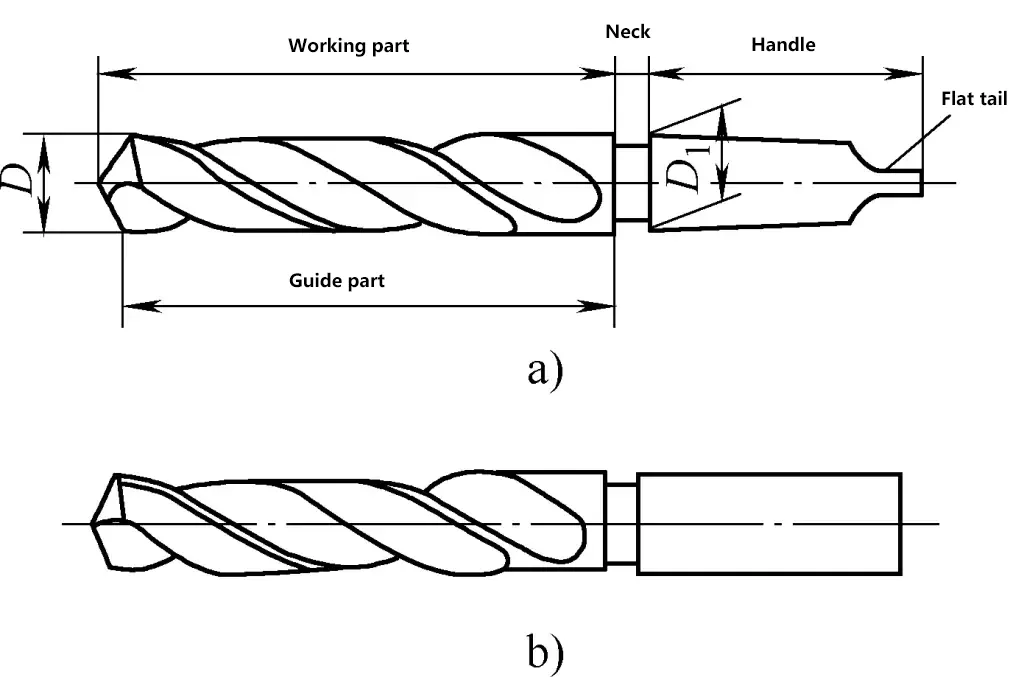

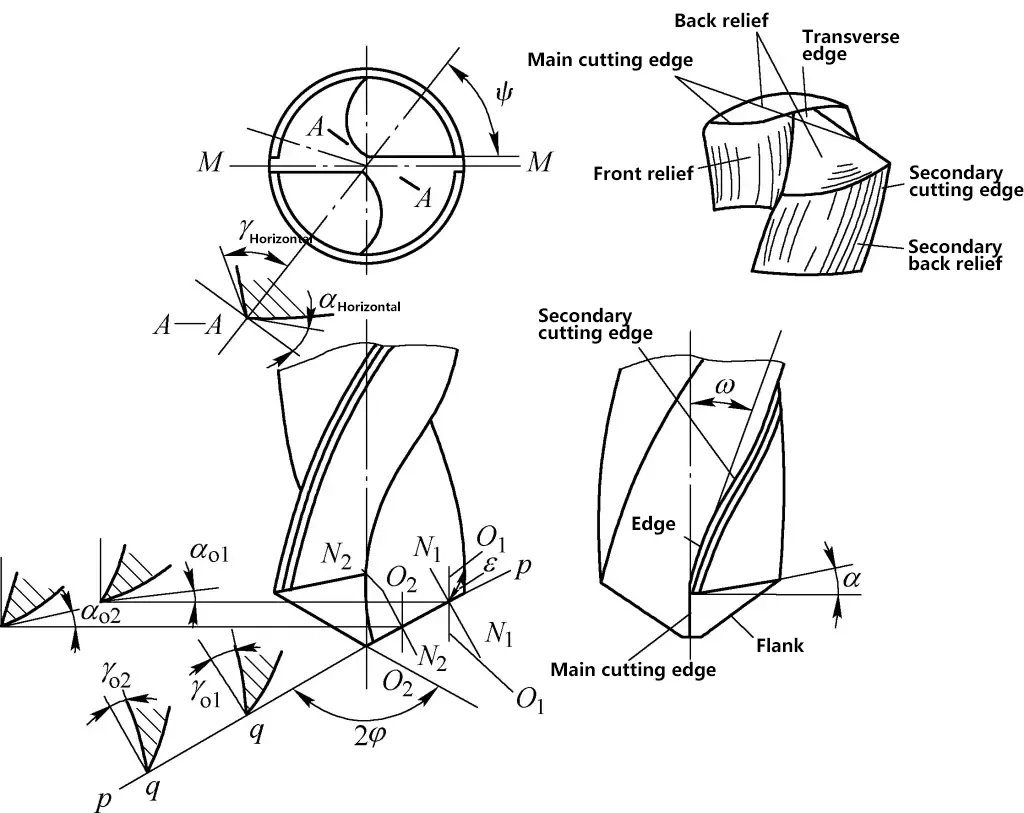

1. Bir burgulu matkabın yapısı

Burgulu matkap, Şekil 16'da gösterildiği gibi bir şaft, boyun ve çalışma parçasından oluşan ve yaygın olarak kullanılan bir matkap ucu türüdür.

a) Konik şaft

b) Düz şaft

Bir burgulu matkabın çalışma kısmı, kesme kısmı ve kılavuz kısmı olarak ikiye ayrılabilir. Kesme kısmı ana kesme işini gerçekleştirir ve iki ana kesme kenarına, bir keski kenarına, iki tırmık yüzüne ve iki yan yüze sahiptir. Şekil 17'de gösterildiği gibi kılavuz kısım, kesme işlemi sırasında matkabın düz delme yönünü korur ve aynı zamanda kesme kısmı için bir yedek görevi görür.

Kılavuz kısım aynı zamanda delik duvarını düzleştirme işlevi görür ve talaş kaldırma ve kesme sıvısı dağıtımına yardımcı olur. İki spiral kanala ve iki dar spiral kenara sahiptir ve kanal yüzeyleri iki kenar (ikincil kesme kenarları) oluşturmak üzere kesişir. Matkabın çapı, uçtan şafta doğru kademeli olarak azalır ve 10 mm uzunlukta tipik olarak 0,05-0,10 mm'lik bir koniklikle matkap ile delik duvarı arasındaki sürtünmeyi azaltır.

Burgulu matkabın çalışma bölümünün ekseni boyunca uzanan katı parçaya matkap göbeği denir. İşlevi, matkap ucunun gücünü ve sertliğini korumak için iki spiral kanalı birbirine bağlamaktır. Matkap göbeği, kesme kısmından şafta doğru kademeli olarak genişler.

Matkap ucunun çalışma parçasının malzemesi genellikle 62-68 HRC'ye su verilmiş yüksek hız çeliğinden yapılır.

2. Bükümlü matkap kesme parçasının geometrik parametreleri

Şekil 17'de gösterildiği gibi, delme sırasında kesme düzlemi şekildeki p-p düzlemidir ve taban düzlemi q-q'dur. İki düzlem birbirine diktir. Kesme sırasında burgulu matkabın geometrik parametreleri aşağıdaki gibidir:

(1) Nokta açısı (2φ)

Nokta açısı, matkabın iki ana kesici kenarının paralel M-M düzlemindeki çıkıntılarının oluşturduğu açıdır ve uç açısı veya nokta açısı olarak da bilinir. Standart bir burgulu matkabın uç açısı 2φ = 118° ± 2°'dir.

Nokta açısının seçimi malzemenin doğası ile ilgilidir. Nokta açısı, ana kesme kenarı üzerindeki geri kuvveti etkiler; nokta açısı ne kadar küçük olursa, besleme kuvveti o kadar küçük olur ve aynı zamanda matkabın dış kenarındaki kenar açısı da o kadar büyük olur, bu da ısı dağılımı ve matkabın ömrünün uzatılması için faydalıdır.

Bununla birlikte, aynı koşullar altında, nokta açısını azaltmak matkap üzerindeki kesme torkunu artıracak ve talaş tahliyesinde zorluklara neden olacak ve kesme sıvısının girişini engelleyecektir. Genellikle sert malzemeleri delmek için yumuşak malzemelere kıyasla daha büyük bir nokta açısı seçilir. Bükümlü matkap kesme açılarının seçimi Tablo 4'te gösterilmiştir.

Tablo 4 Bükümlü matkap kesme açılarının seçimi [Birim: (°)]

| Sondaj malzemesi | Nokta açısı 2φ | Rölyef açısı αo | Sarmal açısı ω |

| Genel çelik malzemeler | 116~118 | 12~15 | 20~32 |

| Genel sünek çelik malzemeler | 116~118 | 6~9 | 20~32 |

| Alüminyum alaşım (derin delik) | 118~130 | 12 | 32~45 |

| Alüminyum alaşım (delikli) | 90~120 | 12 | 17~20 |

| Yumuşak pirinç ve bronz | 118 | 12~15 | 10~30 |

| Sert bronz | 118 | 5~7 | 10~30 |

| Bakır ve bakır alaşımları | 110~130 | 10~15 | 30~40 |

| Yumuşak dökme demir | 90~118 | 12~15 | 20~32 |

| Soğuk (sert) dökme demir | 118~135 | 5~7 | 20~32 |

| Söndürülmüş çelik | 118~125 | 12~15 | 20~32 |

| Dökme çelik | 118 | 12~15 | 20~32 |

| Manganez çeliği [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| Yüksek hız çeliği | 135 | 5~7 | 20~32 |

| Nikel çelik (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Ahşap | 70 | 12 | 30~40 |

| Sert kauçuk | 60~90 | 12~15 | 10~20 |

(2) Tırmık açısı (γo)

N ortogonal düzleminde tırmık yüzeyi ile taban düzlemi arasındaki açıdır.1-N1 veya N2-N2 (ana kesme kenarı üzerindeki herhangi bir noktadan geçen ve kesme düzlemi ile taban düzlemine dik olan bir düzlem), yani γo1, γo2 Şekilde.

Eğim açısı ana kesme kenarı boyunca dış çapa doğru artar, dış kenarda 30° ve keski kenarı yakınında -30° ve keski kenarında -60° olur. Eğim açısı ne kadar büyük olursa, kesme işlemi o kadar kolay olur, ancak kesme parçasının mukavemeti o kadar düşük olur.

(3) Rölyef açısı (αo)

Rölyef açısı, silindirik kesitte yan yüzey ile kesme düzlemi arasındaki açıdır O1-O1 veya O2-O2 (αo1, αo2 şekilde). Rölyef açısı da, eğim açısının aksine kesme kenarının her noktasında eşit değildir; en küçük rölyef açısı dış kenarda, en büyüğü ise merkezdedir.

Kabartma açısı ne kadar küçük olursa, delme sırasında matkap ile iş parçasının kesme yüzeyi arasındaki sürtünme o kadar şiddetli olur; kabartma açısı ne kadar büyük olursa, matkap o kadar keskin olur, ancak kesme kenarı mukavemeti zayıflar, matkabın ömrünü etkiler ve ayrıca delme sırasında titreşime eğilimlidir, bu da poligonal deliklere neden olur.

Sert malzemeleri delerken, kesme kenarının mukavemetini sağlamak için kabartma açısı biraz daha küçük olabilir; yumuşak malzemeleri delerken, kabartma açısı biraz daha büyük olabilir. Bununla birlikte, demir içermeyen metalleri delerken, kabartma açısı çok büyük olmamalıdır, aksi takdirde dalmaya neden olabilir.

(4) Helis açısı (ω)

Helis açısı, ana kesme kenarının en dış kenarındaki spiralin teğet çizgisi ile matkabın ekseni arasındaki açıdır ve genellikle 18°~30°'dir. Mukavemeti artırmak için küçük çaplı matkaplarda daha küçük açılar kullanılır.

Helis açısı matkabın farklı dış çaplarında sabit değildir, dış kenardan merkeze doğru kademeli olarak azalır. Helis açısı genellikle dış kenardaki değerle temsil edilir.

(5) Keski kenar açısı (ψ)

Keski kenarı açısı, keski kenarı ile ana kesme kenarının paralel eksenel kesiti M-M arasındaki açıdır. Boyutu, kabartma açısının boyutuyla ilgilidir. Taşlamadan sonra matkabın kabartma açısı arttığında, keski kenarı açısı küçülür ve buna bağlı olarak keski kenarının uzunluğu uzar. Bu nedenle, bir burgulu matkabı taşlarken keski kenarı açısı, matkap çekirdeğinin yakınındaki kabartma açısının doğru taşlanıp taşlanmadığını değerlendirmek için kullanılabilir. Standart bir burgulu matkabın keski kenarı açısı ψ = 50°~55°'dir.

3. Bükümlü matkapların taşlanması

Matkap taşlamanın amacı, donuk veya hasarlı kesme parçalarını doğru geometrik şekle yeniden şekillendirmektir veya iş parçası malzemesi değiştiğinde, iyi kesme performansını korumak için matkabın kesme parçalarının ve açılarının da yeniden taşlanması gerekir.

Matkabın kesme kısmı, delme işleminin kalitesi ve verimliliği üzerinde doğrudan bir etkiye sahiptir. Aynı malzeme ve özelliklere sahip matkaplar, deneyimli işçiler tarafından taşlandığında çok daha yüksek hizmet ömrüne, verimliliğe ve hassasiyete sahip olabilir.

Bir burgulu matkabı taşladıktan sonra, nokta açısının 2φ doğru olup olmadığını kontrol edin ve dikey delme sağlamak için iki kesme kenarının uzunluğu ve yüksekliği aynı olmalıdır. Kabartma açısının α olup olmadığını kontrol edino matkabın dış kenarında ve merkezinde gereksinimleri karşılar. Taşlama sırasında, kesici kenarın temperlenmesini önlemek için matkap, kesici parçanın sertliğini korumak amacıyla sık sık suda soğutulmalıdır.

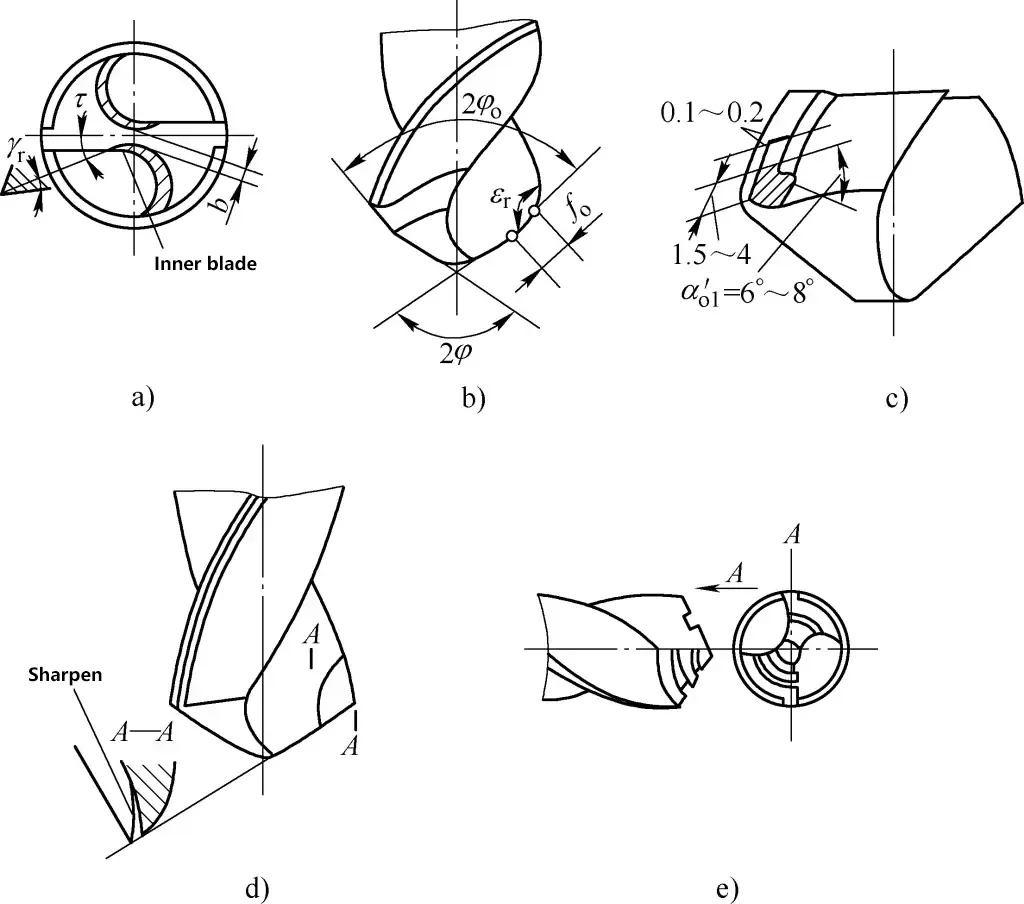

4. Matkap modifikasyonu

Farklı malzemelerin delinmesine uyum sağlamak ve farklı delme gereksinimlerini karşılamak ve matkabın performansını artırmak için matkabın kesme kısmının şeklinin değiştirilmesi gerekir. Bükümlü matkapların modifikasyonu Şekil 18'de gösterilmektedir.

a) Keski kenarının değiştirilmesi

b) Nokta açısının değiştirilmesi

c) Kenarın değiştirilmesi

d) Eğim yüzeyinin değiştirilmesi

e) Talaş kırıcı oluklar oluşturmak

(1) Keski kenarının değiştirilmesi

(Bkz. Şekil 18a) Amaç, keski kenarını kısaltarak matkap merkezine yakın eğim açısını artırmaktır. Genel olarak, çapları 5 mm'nin üzerinde olan matkap uçlarının keski kenarlarının taşlanması gerekir. Taşlamadan sonra, keski kenarının uzunluğu orijinal uzunluğun 1/3 ila 1/5'i kadar olmalı ve τ=20°~30° eğim açısına sahip bir iç kenar ve γτİç kenarda =0°~15°. Keski kenarının taşlanmasından sonra kesme koşulları iyileşir ve merkezleme hareketi güçlenir.

(2) Ana kesme kenarının uç açısının taşlanması

(Bkz. Şekil 18b) Genel olarak, nokta açısı 2φo=70°~75°, fo=0,2D (D delik çapıdır).

(3) Kenar boşluğunun taşlanması

(Bkz. Şekil 18c) Kenarın ana kesme kenarına yakın bir bölümünde, sürtünmeyi azaltmak ve matkap ucunun ömrünü uzatmak için orijinal kenar genişliğinin 1/3 ila 1/2'sini koruyarak 6°~8° ikincil boşluk açısı taşlayın.

(4) Tırmık yüzeyinin taşlanması

(Bkz. Şekil 18d) Bu alandaki eğim açısını azaltmak, kesme kenarı mukavemetini artırmak ve matkabın dolaşmasını önlemek için ana ve ikincil kesme kenarlarının kesişme noktasındaki eğim yüzeyinin bir kısmını taşlayın.

(5) Talaş kırıcı olukların taşlanması

(Bkz. Şekil 18e) Kanal açma işleminden sonra geniş talaşlar daralarak talaş tahliyesini kolaylaştırır.

5. Delme için kesme sıvıları ve kesme parametreleri

(1) Sondaj için kesme sıvıları

Kesme işlemi sırasında matkap uçları büyük miktarda ısı üretir, bu da kesme kenarının kolayca tavlanmasına neden olarak ciddi hasara ve kesme kabiliyetinin kaybına yol açabilir. Delme sırasında kesme sıcaklığını düşürmek, yağlama performansını artırmak, matkap ucu ömrünü, delik kalitesini ve verimliliği iyileştirmek için iş parçası malzeme özelliklerine göre uygun kesme sıvısı seçilmelidir.

Kesme sıvısı, matkap ucu metale girdiği andan itibaren sürekli olarak uygulanmalıdır. Dökme demir ve küçük çaplı deliklerin delinmesi dışında, diğer tüm malzemeler için genellikle kesme sıvısı kullanılmalıdır. Kesme sıvısı kullanırken, kesme işleminin gerçekleştiği deliğin iç kısmına uygulanmalıdır. Delme işleminde kesme sıvısı seçimi için Tablo 5'e bakın.

Tablo 5 Sondaj için kesme sıvısı seçimi

| Delme için iş parçası malzemesi | Kesme sıvısı |

| Karbon çeliği, dökme çelik, dövülebilir dökme demir | 3%~5% emülsiyon veya makine yağı |

| Alaşımlı çelik | Sülfürize kesme yağı veya 3%~5% emülsiyonu |

| Genel dökme demir | Kesme sıvısı yok |

| Soğutulmuş dökme demir | Gazyağı |

| Pirinç ve bronz | Kesme sıvısı veya 5%~8% emülsiyonu yok |

| Alüminyum ve alüminyum alaşımları | Kesme sıvısı veya emülsiyon yok |

| Sert kauçuk, bakalit, sunta | Kesme sıvısı yok |

| Magnezyum alaşımı | 4% tuzlu su |

| Paslanmaz çelik | 3% sabun artı 2% keten tohumu yağı su çözeltisi veya sülfürize kesme sıvısı |

| Takım çeliği | 3%~5% emülsiyon veya makine yağı |

(2) Delme için kesme parametrelerinin seçimi

1) Kesme elemanları

① Kesme hızı v.

Dönen matkap ucunun dış çapındaki bir noktanın doğrusal hızına kesme hızı (birincil hareket hızı) denir. Aşağıdaki formül kullanılarak hesaplanabilir:

v=πDn/1000

Nerede?

- v - kesme hızı (m/dak);

- D - matkap ucu çapı (mm);

- n - dakika başına matkap ucu devri (r/dak);

Yukarıdaki formüle dayanarak şu sonucu elde edebiliriz:

n=1000v/(πD)=318.3v/D

② Besleme hızı f.

Matkap ucunun her devirde aşağı doğru hareket ettiği mesafeye ilerleme hızı denir ve mm/r cinsinden ölçülür.

2) Kesme parametrelerinin seçimi

Kesme parametreleri, kesme hızı ve ilerleme oranını ifade eder. Kesme hızı, iş parçası malzeme özellikleri, matkap ucu çapı, matkap ucu malzemesi, ilerleme hızı ve soğutma yağı ile ilgilidir. Daha yüksek kesme hızları verimliliği artırır ancak uygun olmalıdır.

Aşırı kesme hızları matkap ucu sıcaklığının yükselmesine neden olarak tavlamaya ve kesme kenarının hasar görmesine yol açabilir. İlerleme hızı da uygun olmalı ve iş parçası malzemesi özellikleri gibi faktörlere göre seçilmelidir. İlerleme hızı çok yüksekse kesme kenarı hasar görebilir veya matkap ucu kırılabilir.

Delme için kesme parametreleri genellikle deneyime dayalı olarak seçilir. Genel olarak, küçük delikler için daha yüksek hızlar ve daha düşük ilerleme hızları; büyük delikler için daha yüksek ilerleme hızları kullanın. Sert malzemeler için daha düşük hızlar ve daha düşük ilerleme hızları kullanın; yumuşak malzemeler için daha yüksek hızlar ve daha yüksek ilerleme hızları kullanın. Sert malzemelerde küçük matkap uçları kullanırken hızı düşürmek uygun olabilir. Delme için kesme parametrelerinin seçimi için Tablo 6'ya bakın.

Tablo 6 Karbon çeliği delen yüksek hızlı matkap uçları için kesme hızları ve ilerleme oranları (kesme sıvısı ile)

| İlerleme hızı f/(mm/r) | Matkap çapı d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Kesme hızı v/(m/dak) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

VI. Raybalama ve Havşa Açma

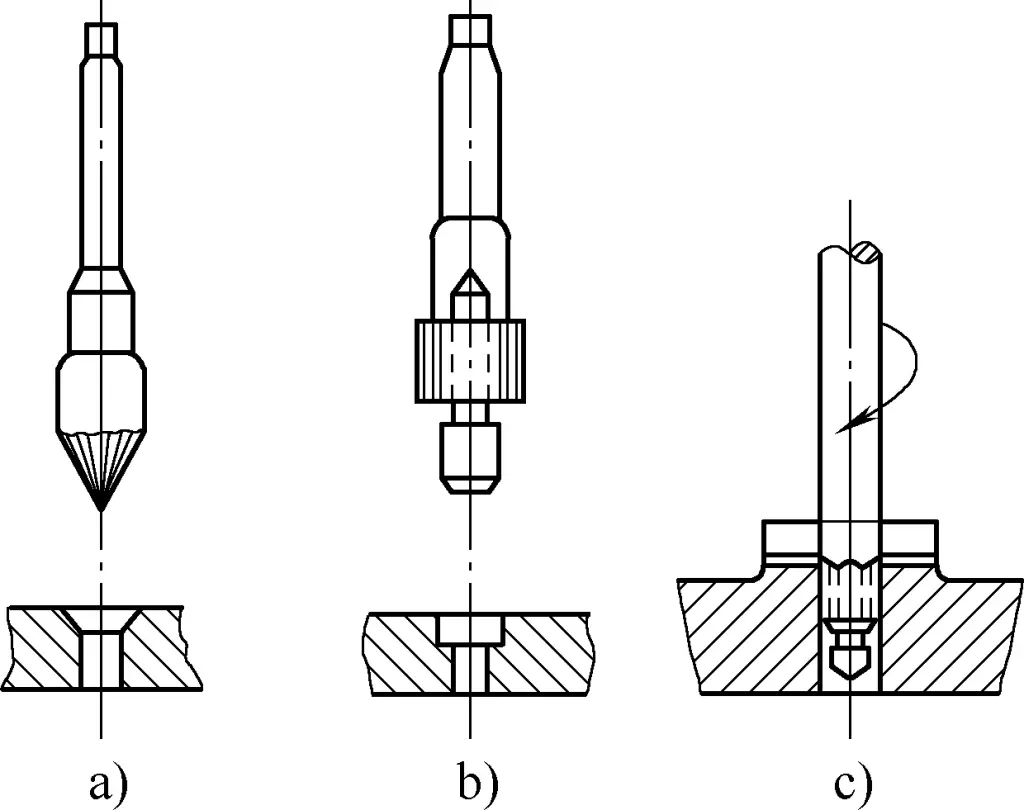

1. Raybalama

Parçalardaki mevcut delikleri büyütmek için rayba kullanmaya raybalama denir. Raybalama işleminin amacı, tek seferlik işlemenin etkisini azaltmak ve işlenen deliğin doğruluğunu artırmaktır. Raybalama genellikle delik delme için hazırlık olarak kullanılır.

Genel olarak, D>30 mm çapındaki delikler için, önce delik çapından 0,5~0,7 mm daha küçük bir matkap ucuyla delin, ardından raybalama yapın. Daha yüksek gereksinimleri olan delikler için, kaliteyi artırmak için raybalama iki kez yapılabilir.

Raybanın yapısı burgulu matkaba benzer, burgulu matkabın ucunun düzleştirilmesine (keski kenarının çıkarılmasına) eşdeğerdir. Raybalar genellikle 3-4 kesici kenara sahiptir, bu nedenle daha iyi kılavuzlama performansına sahiptir, doğru raybalama yönünü sağlar ve Şekil 19'da gösterildiği gibi daha küçük yüzey pürüzlülüğü değerleri elde edebilir.

2. Havşa açma

Düz tabanlı veya konik havşaları (veya göbekleri) işlemek için havşa açma yönteminin kullanılmasına havşa açma denir. Havşa açma için kullanılan ana aletler, Şekil 20'de gösterildiği gibi silindirik havşa delikleri, konik havşa delikleri ve yüzey frezeleridir.

a) Konik havşa açma

b) Silindirik karşı delik

c) Yüzey frezesi

(1) Silindirik karşı delik

Uç yüz kesme kenarı ana kesme rolünü oynar. Karşı deliğin eğim açısı ve helis açısı aynıdır, genellikle 15° ve boşluk açısı genellikle 8°'dir. Dış çemberdeki kesici kenar, genellikle 8°'lik ikincil bir boşluk açısı ile delik duvarını parlatmaya yarar. Karşı deliğin ön ucu, merkezlemeyi ve yönlendirmeyi sağlayabilen bir kılavuz sütundur.

Daha yaygın olarak kullanılan silindirik havşa deliğinin sinterlenmiş karbürden yapılmış kesme kenarları vardır ve kılavuz sütun merkeze göre dönebilir. Kılavuz sütun ile iş parçası arasında göreceli bir kayma olmadığından, kesme sırasında iş parçası deliğine zarar vermez.

(2) Konik havşa

Konik açısının dört tipi vardır: 60°, 75°, 90° ve 120°, bunlar iş parçası gereksinimlerine göre seçilebilir, 90° en yaygın kullanılanıdır. Koninin büyük uç çapı d 12 ~ 60 mm'dir ve diş sayısı genellikle 4 ~ 12'dir. Konik havşalar burgulu matkaplardan da değiştirilebilir, ancak etkisi özel konik havşalar kadar iyi değildir.

Havşa açma sırasında titreşim kolayca üretilir, bu nedenle işleme sırasında dikkat edilmelidir: burgulu matkaplardan modifiye edilen havşalar mümkün olduğunca kısa olmalı ve taşlama sırasında iki kesme kenarının eşit uzunlukta ve simetrik açılarda olmasına dikkat edilmelidir; havşanın dış kenarındaki boşluk açısı ve eğim açısı uygun şekilde azaltılmalıdır.

Kesme hızı delme işleminden daha yavaş olmalıdır. Daha yüksek hızlar daha şiddetli titreşim modellerine yol açar. Bunu önlemek için, havşa açma için kesme hızı delme hızının 1/3~1/2'sinde tutulmalıdır. Genellikle, daha yavaş geri çekme ile manuel besleme benimsenir. Çalışma sırasında, yağlama için kılavuz direğine ve kesme yüzeyine bir miktar makine yağı eklenebilir. Bu önlemler titreşimi azaltabilir ve havşa açma kalitesini artırabilir.

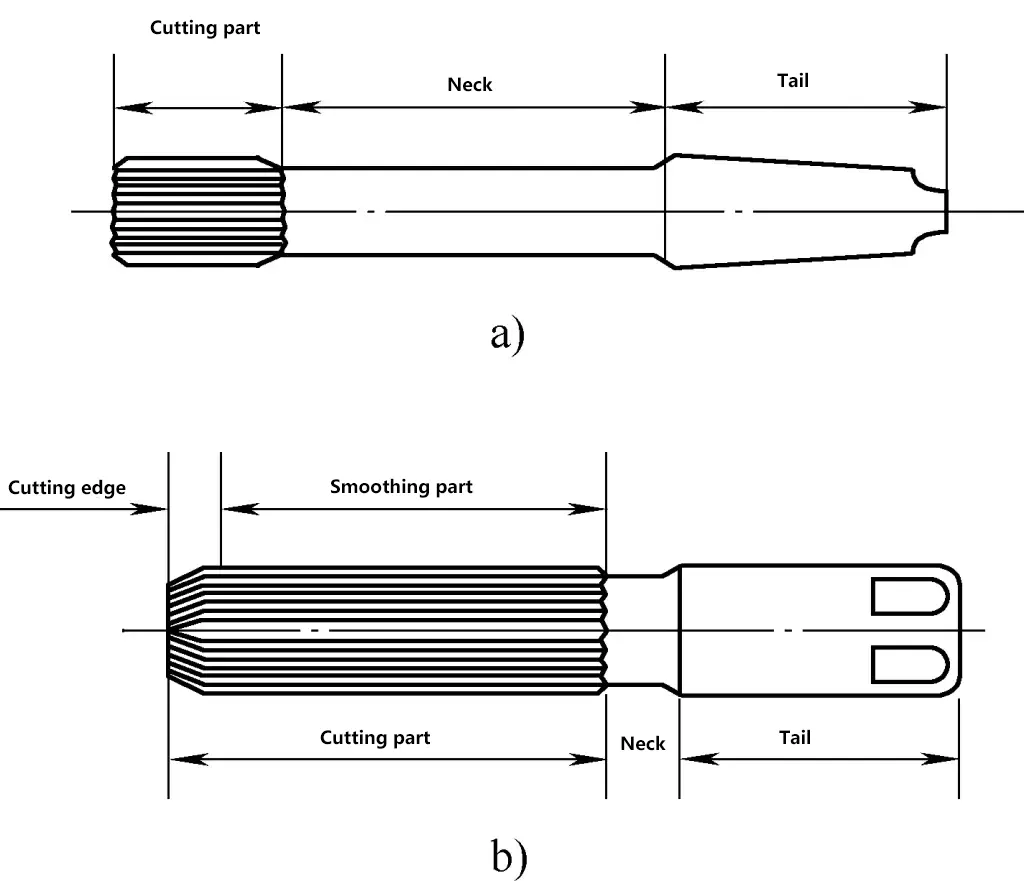

VII. Raybalama

Deliklerin doğruluğunu artırmak ve delik duvarlarının yüzey pürüzlülüğünü azaltmak için, ince işleme için bir rayba kullanmaya raybalama denir. Raybalama mekanik parçalarda yaygın olarak kullanılır. Bazı delikler yüksek hassasiyet ve düşük yüzey pürüzlülüğü değerleri gerektirir ve bunların çoğunun raybalar tarafından işlenmesi gerekir. Raybalama, hassasiyeti sağlamak için daha kolaydır ve diğer işleme yöntemlerine kıyasla daha yüksek verimliliğe sahiptir, özellikle küçük deliklerin ve yüksek hassasiyet gereksinimleri olan konik deliklerin işlenmesi için uygundur.

1. Rayba

Raybalar, Şekil 21'de gösterildiği gibi kullanım yöntemlerine göre makine raybaları ve el raybaları olarak ikiye ayrılır. Makine raybaları ile el raybaları arasındaki temel farklar şunlardır: birincisinin daha kısa bir çalışma parçası, daha az dişi ve daha uzun bir sapı vardır; ikincisi ise bunun tam tersidir. Farklı kullanım alanlarına göre raybalar silindirik raybalar ve konik raybalar olarak ikiye ayrılabilir. Silindirik raybalar ayrıca sabit raybalar ve ayarlanabilir raybalar olarak ikiye ayrılır.

a) Makine raybası

b) El raybası

Rayba, çok kenarlı bir kesici alettir ve yapısı temel olarak kesme kısmı, boyun ve kuyruktan oluşur. Diş sayısı, raybanın çapına bağlı olarak 4 ila 12 arasında değişir.

Kesme kenarının şekli kama şeklindedir. Kesme miktarı çok küçük olduğundan, eğim açısı 0°'dir ve kazıma işlevi görür. Yüksek hassasiyet gerekiyorsa, negatif bir eğim açısına değiştirilebilir. Eğim açısı genellikle -5° ila 0° arasındadır. Kesme kenarının mukavemeti ile ilgili olduğu için boşluk açısı çok büyük olmamalıdır (boşluk açısı ne kadar küçükse mukavemet o kadar yüksek olur). Genel olarak, boşluk açısı sert malzemelerin raybalanması için 8° ve kırılgan malzemeler için 5°'dir.

Doğru ölçüm için, kesici kenarların sayısı her zaman eşittir, ancak raybanın düzgün ve dengeli kesimini sağlamak ve delik duvarında çentik izlerini önlemek için eşit olmayan bir şekilde dağıtılmıştır. Raybanın kesici kenarları Şekil 22'de gösterilmiştir. Raybanın parlatma kısmı, raybanın merkezlenmesini sağlamaya, delik duvarını parlatmaya ve taşlama kısmı olarak işlev görmeye yarar. Rayba dişlerinin üst kısmında, delik konumunu hizalamak için 0,3~0,5 mm genişliğinde bir kenar bandı bulunur.

a) 0° eğim açılı kesici kenar

b) Negatif eğim açısına sahip kesici kenar

2. Raybalama çubuğu (Rayba anahtarı)

Raybalama çubuğu, manuel raybalama için kullanılan bir alettir ve ayarlanabilir tipi yaygın olarak kullanılır. İşleme sırasında rayba şaft kuyruğu sıkıca yerleştirilir ve kare zıvana rayba çubuğunun kare deliğine sıkıştırılır. Rayba çubuğu, raybayı döndürmek için döndürülür. Bu tip raybalama çubuğunun kare deliği ayarlanabilir, yani hareketli kolu çevirerek, kaydırıcı ileri geri hareket eder ve farklı boyutlardaki rayba kare kafalarını yerleştirmek için kare deliği genişletir veya daraltır.

3. Raybalama için kesme payı ve kesme sıvısı

Raybalama işleminden önceki işlem, raybalama için belirli bir işleme payı bırakmalıdır. Raybalama işleme payı, raybalanmış delik duvarının pürüzsüz olması için uygun olmalıdır. Pay çok büyükse, raybada kolayca aşınmaya neden olabilir, deliğin yüzey pürüzlülüğünü ve doğruluğunu etkileyebilir ve ayrıca poligonal bir şekle neden olabilir. Bu nedenle, makul bir raybalama payı bırakılmalıdır.

Raybalama payının boyutu genellikle aşağıdaki gibidir: Deliği tek geçişte raybalamak için bir rayba kullanılıyorsa ve delik çapı 20 mm'nin altındaysa, raybalama payı 0,1 ~ 0,2 mm'dir. Deliği iki geçişte raybalamak için kaba raybalama ve ince raybalama kullanılırsa, 5 ~ 80 mm'lik delik çapları için kaba raybalama payı 0,25 ~ 0,5 mm ve ince raybalama payı 0,05 ~ 0,15 mm'dir.

Rayba çalışırken, arka yüzü ile delik duvarı arasında çok fazla sürtünme vardır, bu nedenle raybalama sırasında kesme sıvısı kullanılmalıdır. Bu, sürtünmeyi azaltabilir, delik yüzeyi için daha küçük bir yüzey pürüzlülüğü değeri sağlayabilir, raybanın ısı nedeniyle genleşmesini ve delik çapını büyütmesini önleyebilir ve ayrıca raybanın ömrünü uzatabilir. Raybalama için kullanılan kesme sıvısı delme ile aynıdır.

4. Raybalama yöntemleri ve önlemleri

- Raybalama geçişlerinin sayısını belirleyin ve gereksinimlere göre rayba seçin.

- Raybalama işleminden önce, iş parçası doğru şekilde kelepçelenmelidir. Rayba rayba çubuğuna takıldıktan sonra, raybayı deliğe yerleştirin ve kontrol etmek için bir gönye kullanarak raybanın deliğin uç yüzüne dik olduğundan emin olun. Raybalama çubuğunun sapını iki elinizle tutun, hafif ve dengeli bir basınç uygulayın ve raybalama çubuğunu saat yönünde çevirerek raybalama işlemini gerçekleştirin.

- Raybalama sırasında ters dönüş kesinlikle yasaktır. Raybalama sırasında raybanın döndürülmesi zorlaşırsa, raybayı orijinal dönüş yönünde yukarı doğru kuvvetlice kaldırın, nedenini araştırın ve derhal ele alın.

- Rayba bir finisaj aletidir. Kullandıktan sonra talaşları temizleyin, yağ sürün ve paslanmayı veya hasarı önlemek için özel bir kutuda saklayın.

- Deliğin boyutsal doğruluğu ve yüzey kalitesi esas olarak takımdan elde edilir. Bu nedenle, işleme süreci sırasında, takımı zamanında değiştirmek için deliğin boyutsal doğruluğunu hesaplamak ve yüzey kalitesini gözlemlemek gerekir.

VIII. Diş Açma

1. İplik kavramı

Herhangi bir makinede çeşitli tipte dişler bulunabilir. Bu dişlerin bazıları takım tezgahlarında tornalanırken, diğerleri rulo şeklinde şekillendirilir. Hassas dişler işleme merkezlerinde frezelenebilir veya hatta diş taşlama makinelerinde taşlanabilir. Mekanik işlemeye ek olarak, tesisatçılar montaj ve bakım işlerinde genellikle manuel diş açma yöntemini kullanırlar. Diş açma genellikle nispeten küçük çaplı sıradan dişlerin işlenmesi için uygundur.

İç dişleri işlemek için bir kılavuz kullanmaya diş açma denir. Vida dişi açmayı tanıtmadan önce, vida dişlerinin yapısı, türleri ve çeşitli unsurlarının yanı sıra tesisatçıların sıklıkla karşılaştığı sıradan vida dişleri için standartları tanıtacağız.

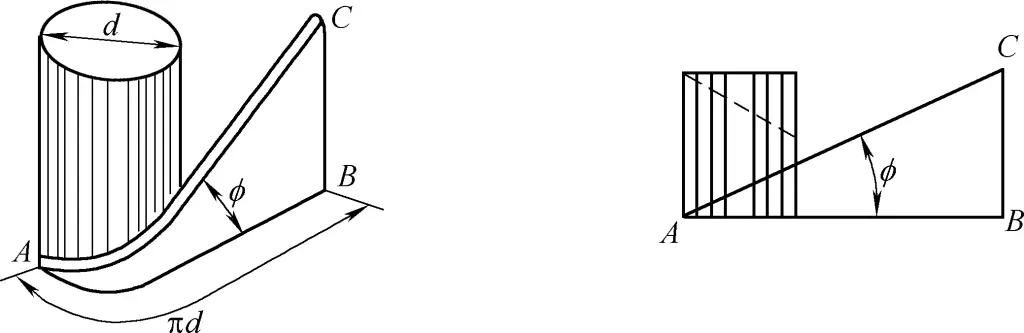

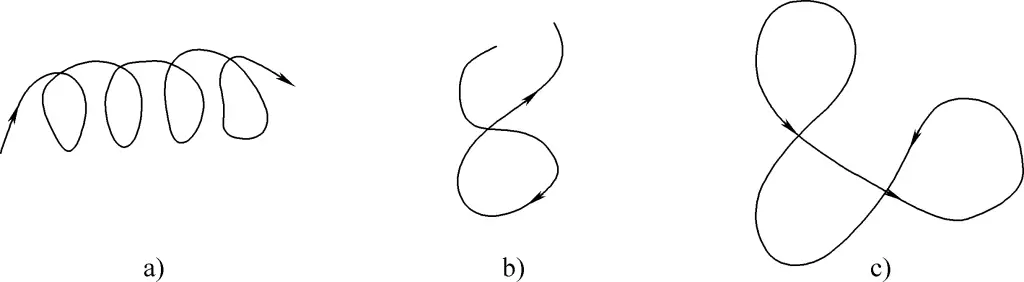

(1) Sarmal kavramı

Şekil 23'te gösterildiği gibi, bir kağıt dik açılı üçgen herhangi bir silindirik cismin etrafına sarılırsa, kağıt dik açılı üçgenin dik açılı kenarlarından birinin uzunluğu (AB kenarı) silindirik cismin taban dairesinin çevresine eşit olduğunda, hipotenüs (AC kenarı) silindirik cismin yüzeyinde bir eğri oluşturur. Bu eğriye sarmal denir.

Bir tam dönüşten sonra sarmalın başlangıç noktası ile bitiş noktası arasındaki mesafeye (yani BC dik açılı kenarının uzunluğuna) kurşun denir. Helisin yükselme açısına (dik açılı AB kenarı ile hipotenüs AC arasındaki φ açısı) helis açısı (kurşun açısı) denir. Helis boyunca belirli bir şekle sahip bir oluğun işlenmesi, silindirik yüzey üzerinde belirli bir şekle sahip bir diş oluşturur.

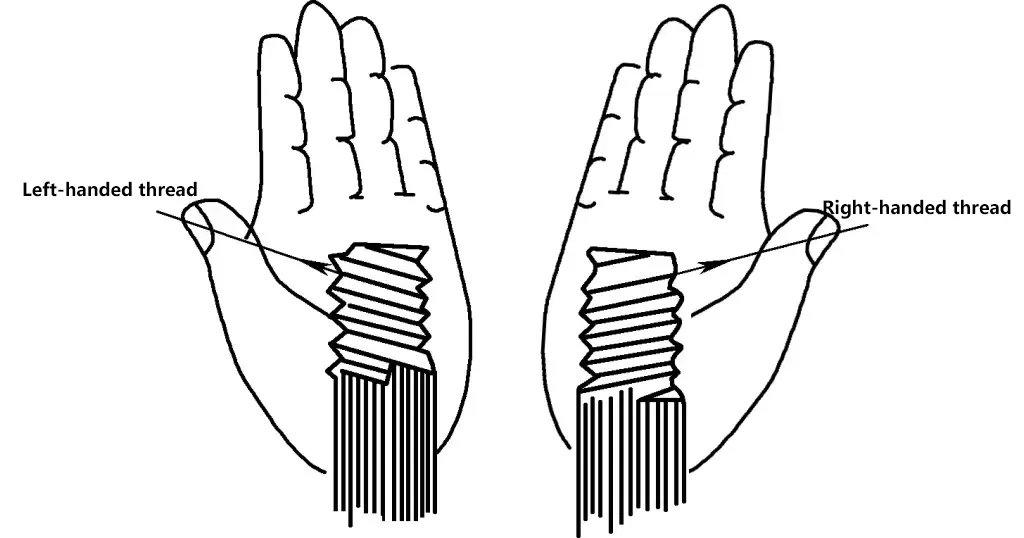

Dişin silindirik yüzeye sarılma yönüne göre, dişler sağ el (pozitif diş) veya sol el (negatif diş) olarak sınıflandırılabilir. Şekil 24'te gösterildiği gibi, soldan sağa doğru yükselen bir vida dişi sağ elli vida dişi olarak adlandırılır ve saat yönünde vidalanır; bunun tersi ise sol elli vida dişi olarak adlandırılır. Farklı kullanımlara bağlı olarak, silindirik yüzeydeki diş hattı sayısı tek, çift veya çoklu olabilir. Diş hattı sayısı arttıkça iletim hızı da artar.

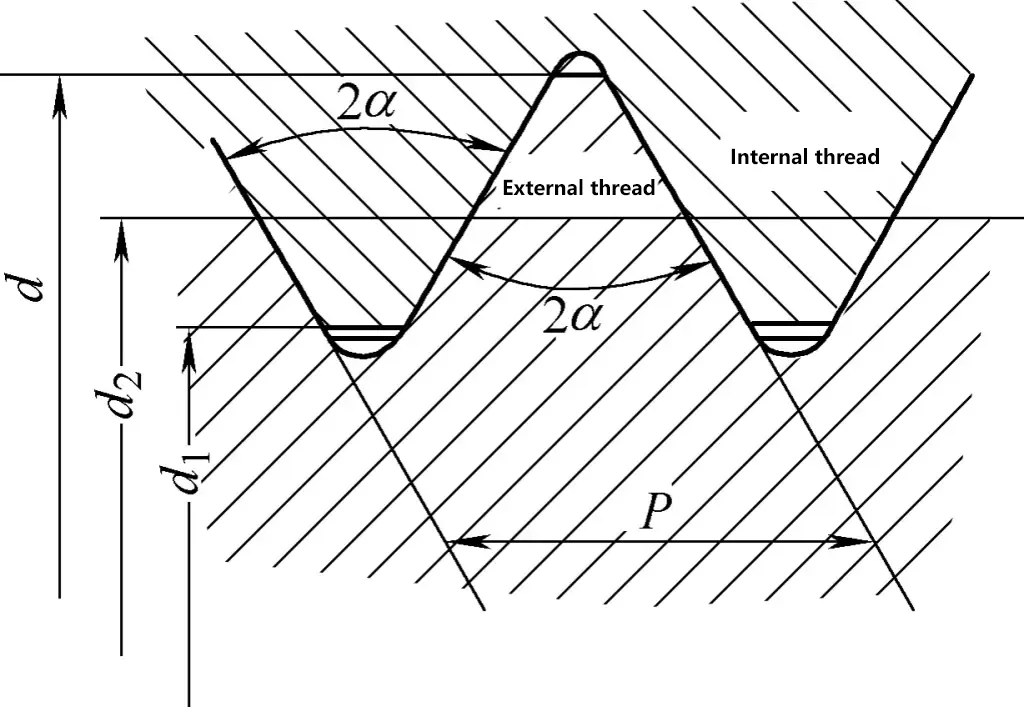

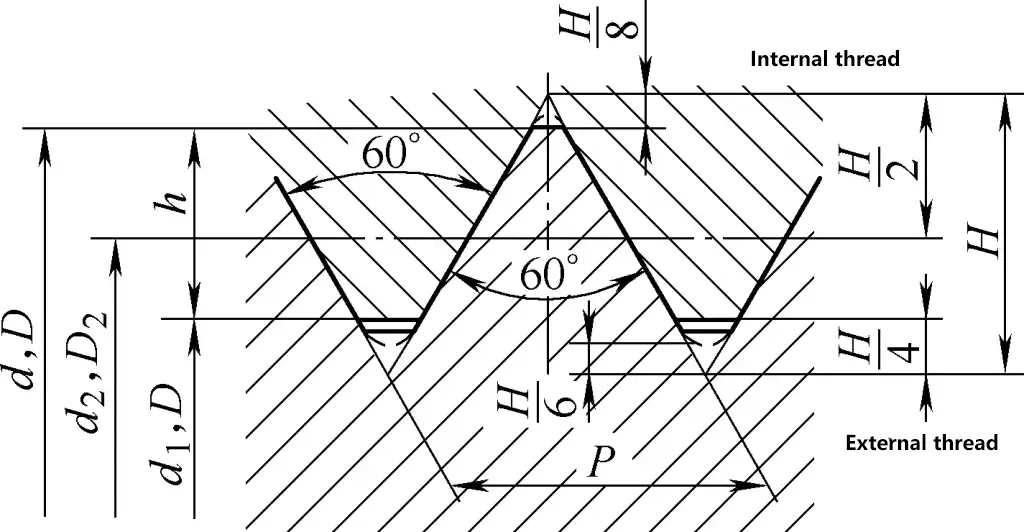

(2) Diş elemanları ve dişlerin ana boyutları

1) İplik elemanları

Diş unsurları arasında diş formu, ana çap, hatve, kurşun, başlangıç sayısı, tolerans ve dönüş yönü bulunur. Dişler bu unsurlara göre işlenir.

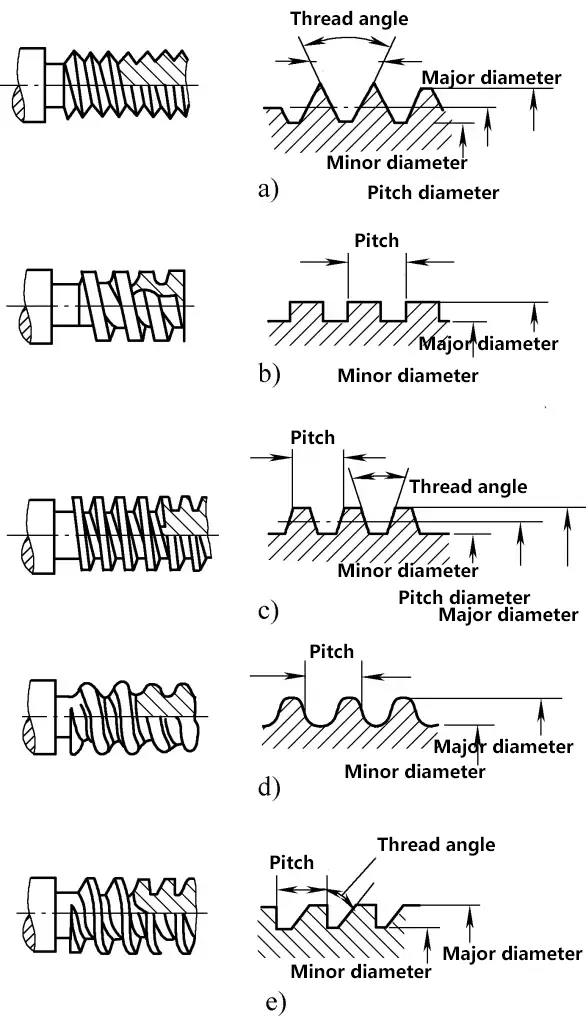

2) İplik formu

Diş formu, Şekil 25'te gösterildiği gibi, dişin eksenel bölümündeki şekli ifade eder.

a) Ortak konu

b) Kare iplik

c) Trapezoidal iplik

d) Yuvarlatılmış iplik

e) Payanda ipliği

3) Dişlerin ana boyutları

Ortak dişler örnek olarak alındığında, dişlerin ana boyutları Şekil 26 ve 27'de gösterilmektedir.

- Ana çap. Ana çap, dişin nominal çapı olan en büyük diş çapıdır (yani, dış dişlerin tepe çapı d, iç dişlerin kök çapı D).

- Minör çap. Minör çap, dişin en küçük çapıdır (yani, kök çapı d1 dış dişlerin, tepe çapı D1 iç dişlerin).

- Hatve çapı (d2, D2). Dişin etkin çapına hatve çapı denir. Bu çapta, diş kalınlığı ve oluk genişliği eşittir, yani diş kalınlığı hatvenin yarısıdır (hatve çapı, büyük ve küçük çapların ortalamasıdır).

- İplik profili yüksekliği (h). Diş eksenine dik olan dişin tepesinden köküne kadar olan mesafeye diş profili yüksekliği denir.

- Diş açısı (α). Diş profilinin iki kenarının oluşturduğu açıya diş açısı denir.

- Pitch (P). Nötr hat boyunca ölçülen iki bitişik diş üzerindeki karşılık gelen noktalar arasındaki eksenel mesafeye hatve denir.

- Kurşun (Ph). İplik bir tam devir yaptığında iplik üzerindeki bir noktanın eksen boyunca hareket ettiği mesafeye kurşun denir. Tek başlangıçlı dişler için kurşun hatveye eşittir. Kurşun ve hatve arasındaki ilişki şu şekilde ifade edilebilir: Çok başlangıçlı dişlerin hatvesi (Ph) = Başlangıç sayısı (z) × Hatve (P)

(3) İplik uygulamaları ve atamaları

1) İplik uygulamaları aralığı

- Sıradan dişler, örneğin ekipman için bağlantı cıvatalarında ve somunlarda yaygın olarak kullanılır.

- Trapez dişler ve kare dişler, tezgah mengenelerindeki dişler, takım tezgahı kurşun vidaları, kriko vidaları vb. gibi şanzıman ve yüksek yüklü makinelerde kullanılır.

- Boru dişleri esas olarak su borusu bağlantı parçaları üzerindeki dişler gibi boru bağlantıları için kullanılır.

- Payanda dişler, pres vidalarındaki dişler gibi tek yönlü basınca maruz kalan makinelerde kullanılır.

2) İplik tanımlamaları

Her iplik tipinin belirli bir standart tanımı vardır.

① Sıradan iplikler.

Diş açısı 60° ve ölçü birimi mm'dir. Kaba ve ince dişler olarak ikiye ayrılırlar; aralarındaki fark, ince sıradan dişlerin aynı ana çaptaki kaba sıradan dişlerden daha küçük bir hatveye sahip olmasıdır. GB/T 197-2003, diş tolerans derecelerini ince, orta ve kaba olarak belirtir. Aşağıdaki durumlarda, orta hassasiyetteki dişlerin tolerans sınıfı işaretlenmemiştir.

- İç dişler: 5H (≤1,4 mm nominal çaplar için); 6H (≥1,6 mm nominal çaplar için).

- Dış dişler: 6h (≤1,4 mm nominal çaplar için); 6g (≥1,6 mm nominal çaplar için).

② Boru dişleri.

Diş açısı 55° veya 60°'dir ve bir boyut tanımlamasıyla gösterilir. Örneğin, Rp3/4, 3/4 boyut tanımına sahip 55° sağ silindirik iç dişi gösterir.

③ Standart diş tanımlamaları.

Ulusal standartlara göre, standart diş tanımlamaları diş karakteristik kodunu, boyut tanımlamasını, tolerans sınıfı tanımlamasını, diş yönü tanımlamasını ve diş bağlantı uzunluğu tanımlamasını içerir. Standart diş tanımlamaları ve gösterimlerinin örnekleri Tablo 7'de gösterilmiştir.

Tablo 7 Standart diş tanımlamaları ve gösterim örnekleri

| İplik Türü | Karakteristik Kod | Tanımlama Örneği | Örnek Açıklama |

| Kaba sıradan iplik | M | M10 | Kaba normal diş, nominal çap 10 mm, tolerans sınıfı 6g |

| İnce sıradan iplik | M | M10×1 | İnce sıradan diş, nominal çap 10 mm, hatve 1 mm, tolerans sınıfı 6g |

| Trapezoidal iplik | Tr | Tr40×14(P7)LH | Trapez diş, nominal çap 40 mm, uç 14 mm, hatve 7 mm, sol el |

| Payanda ipliği | B | B70×10 | Payanda dişi, nominal çap 70 mm, hatve 10 mm |

| 55° Konik iç dişli | Rc | Rc3/4 | 55° Konik iç dişli, boyut tanımı 3/4 |

| 55° Silindirik iç dişli | Rp | Rp5/8 | 55° Silindirik iç dişli, boyut tanımı 5/8 |

| 55° Konik dış dişli | R | R11 | 55° Konik dış dişli, boyut tanımı 1 |

Standart olmayan dişler ve özel dişler (kare dişler gibi) belirli tanımlamalara sahip değildir; diş elemanları genellikle iş parçası çiziminde (büyütülmüş diş profili çizimi) işaretlenir.

Tesisatçının kılavuz çekme işlemlerinde yaygın olarak karşılaşılan kaba ve ince sıradan dişler, ilgili parametreleriyle birlikte Tablo 8'de gösterilmiştir.

Tablo 8 Normal dişlerin nominal çapları ve hatveleri (birim: mm)

| Nominal çap d, D | Pitch P | |

| Kaba | Güzel | |

| 3 | 0.5 | 0.35 |

| 4 | 0.7 | 0.5 |

| 5 | 0.8 | 0.5 |

| 6 | 1 | 0.75 |

| 8 | 1.25 | 1, 0.75 |

| 10 | 1.5 | 1.25, 1, 0.75 |

| 12 | 1.75 | 1.5, 1.25, 1 |

| 16 | 2 | 1.5, 1 |

| 20 | 2.5 | 2, 1.5, 1 |

| 24 | 3 | 2, 1.5, 1 |

| 30 | 3.5 | 2, 1.5, 1 |

| 36 | 4 | 3, 2, 1.5 |

| 42 | 4.5 | 3, 2, 1.5 |

| 48 | 5 | 3, 2, 1.5 |

| 56 | 5.5 | 4, 3, 2, 1.5 |

| 64 | 6 | 4, 3, 2, 1.5 |

(4) İplik ölçümü

Diş boyutlarını ve spesifikasyonlarını belirlemek için, işleme ve kalite kontrolüne yönelik olarak ana çap, hatve ve diş profilinin ölçülmesi gerekir. Yaygın diş ölçüm yöntemleri şunları içerir:

- Ana çapı ölçmek için bir sürmeli kumpas kullanın.

- Hatve ve profili belirlemek için bir diş ölçer kullanın. Diş mastarını ölçülen dişin üzerine yerleştirin; mastar profili iş parçası profiliyle eşleştiğinde, bu diş mastarı üzerinde işaretlenen spesifikasyon ölçülen dişin hatvesini gösterir.

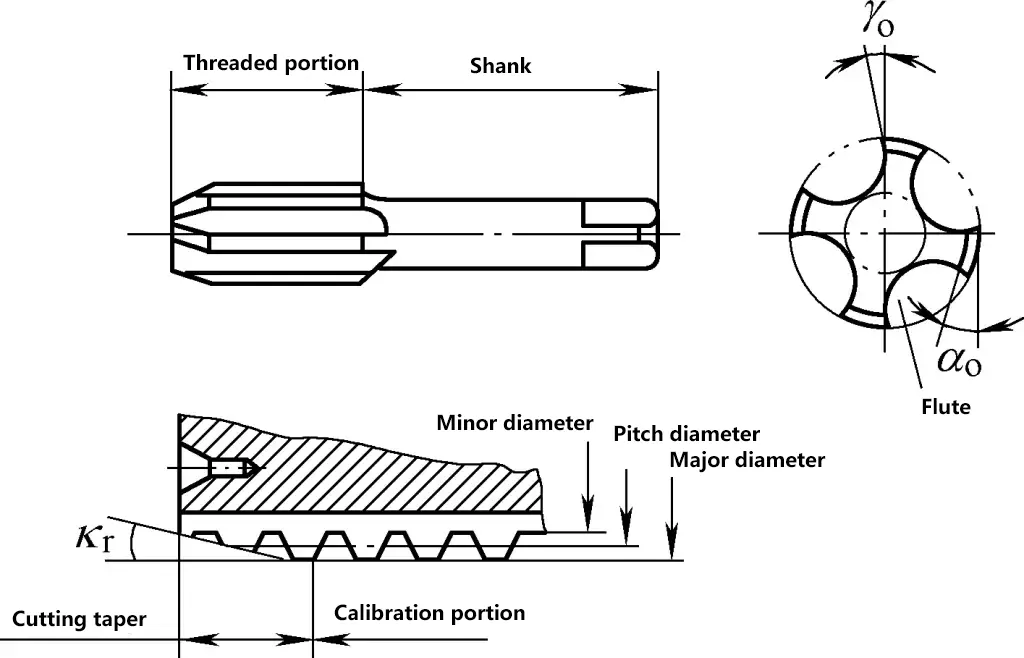

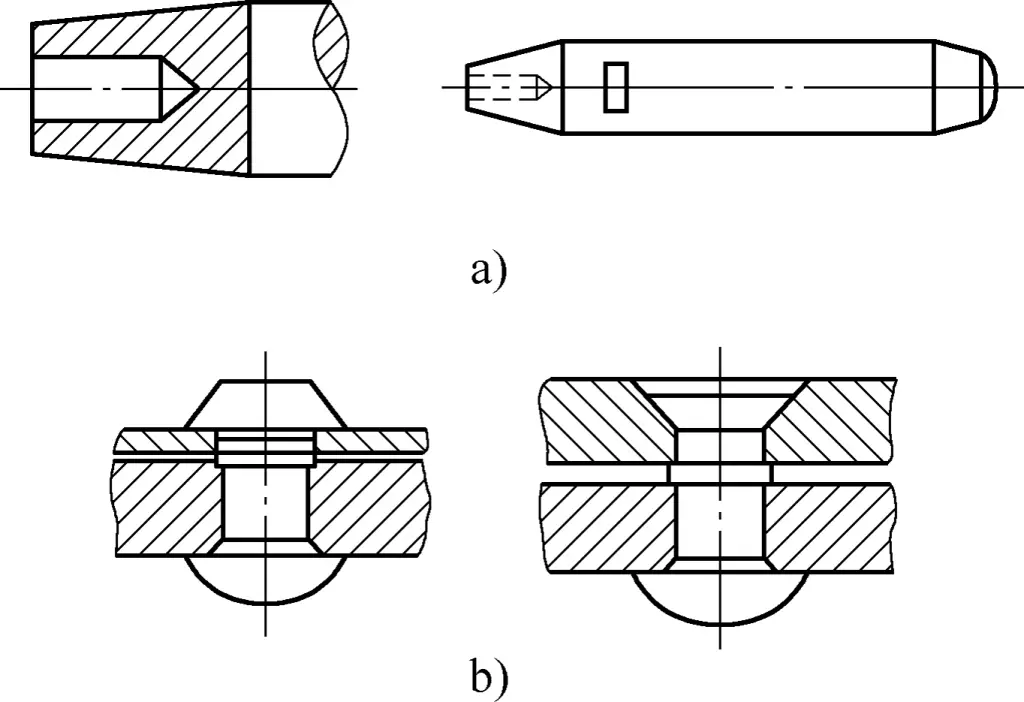

2. Dokunmak

(1) Muslukların yapısı

Bir kılavuz, Şekil 28'de gösterildiği gibi dişli kısım (pah ve yuva dahil), oluklar, boyun ve şafttan oluşur. Kılavuzun dişli kısmı yüksek hız çeliğinden veya alaşımlı çelikten yapılır ve ısıl işlemle sertleştirilir.

1) Pah

Ana kesme bölümü olarak hizmet veren keskin kesme kenarlarına sahip musluğun önündeki konik kısımdır. Kesici kenarın eğim açısı 8° ila 10° ve kabartma açısı 4° ila 6°'dir.

2) Arazi

Dişli deliğin çapını belirler, diş yüzeyini tamamlar, kılavuzun eksenel hareketini yönlendirir ve yeniden taşlama için bir rezerv görevi görür. Rölyef açısı 0°'dir.

3) Flütler

Talaşları yerleştirmeye ve çıkarmaya ve kesme kenarları oluşturmaya yararlar. Yaygın kılavuzların 3 veya 4 kanalı vardır.

4) Şaft

Şekli ve işlevi bir el raybası ile aynıdır.

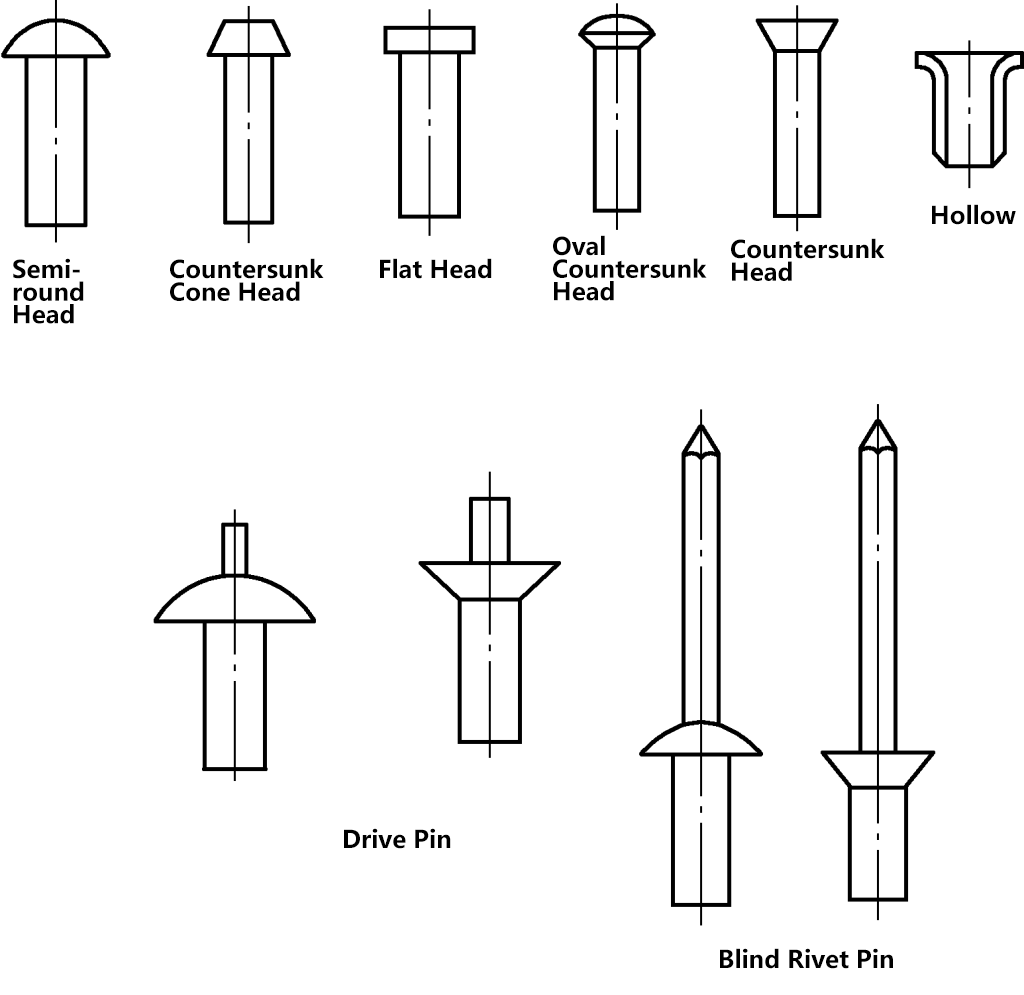

(2) Musluk tipleri ve uygulamaları

1) El muslukları

El muslukları genellikle ikili veya üçlü setler halinde gelir. Örnek olarak bir konik kılavuz seti ele alındığında, konik, ikinci ve dip kılavuzları olarak ayrılabilir. Her kılavuzun farklı bir pah açısı vardır ve arazinin ana çapı da değişir.

① Üç parçalı musluk seti

Konik kılavuz 4° ila 5°'lik bir pah açısına sahiptir, pahta 5 ila 7 eksik diş bulunur ve toplam kesme işinin 60%'sini tamamlar; ikinci kılavuz 10° ila 15°'lik bir pah açısına sahiptir, pahta 3 veya 4 eksik diş bulunur ve toplam kesme işinin 30%'sini tamamlar.

İnce konik kesme açısı 18° ila 23°'dir, kesme koniğinde 1 veya 2 eksik diş bulunur ve toplam kesme işinin 10%'si tamamlanır. Üç parçalı kılavuz seti dişleri üç geçişte kestiğinden, toplam kesme hacmi üç parçaya bölünür, böylece kesme alanı ve direnci azalır, diş açmayı kolaylaştırır ve daha pürüzsüz diş yüzeyleri elde edilir. Ayrıca kılavuz kırılmasını ve kesme kenarlarının hasar görmesini önler.

② İki parçalı musluk seti

İlk konik kesme açısı 7° olup, yaklaşık 6 eksik dişe sahiptir; ikinci konik kesme açısı 20° olup, yaklaşık 2 eksik dişe sahiptir.

③ Uygulama

Genellikle, M6 ila M12 diş açma için bir sette iki kılavuz bulunur; M6'nın altında ve M24'ün üzerinde diş açma için bir sette üç kılavuz bulunur. Bunun nedeni, küçük dişler için kılavuzların daha düşük mukavemete sahip olması ve kırılmaya eğilimli olmasıdır, bu nedenle üç tane sağlanır; büyük dişler için kılavuzlar yüksek kesme yüküne sahiptir ve birkaç geçişte kademeli kesme gerektirir, bu nedenle bunlar da üçlü setler halinde yapılır. İnce hatveli standart diş kılavuzları, boyut özelliklerinden bağımsız olarak ikişerli setler halinde gelir.

2) Boru dişi kılavuzları

Bunlar ayrıca düz boru dişi kılavuzları ve konik boru dişi kılavuzları olarak ikiye ayrılır. Düz boru dişi kılavuzları daha kısa bir çalışma parçasına sahiptir ve ikili setler halinde gelir; konik boru dişi kılavuzları tek parçadır, ancak daha büyük boyutlar da ikili setler halinde gelebilir. Boru dişi kılavuzları, boru bağlantı parçaları ve benzer uygulamalarda dişleri kesmek için kullanılır.

3) Makine muslukları

Makine kılavuzları mekanik diş kesimi için kullanılır. Kolay sıkıştırma için kılavuz şaftı daha uzundur. Genel olarak, makine kılavuzları tek parçadır ve diş açma işlemini tek geçişte tamamlar. Daha büyük bir kesme konik açısına sahiptirler ve daha uzundurlar, uzun deliklere diş açmak için uygundurlar ancak sığ delikler için uygun değildirler. Makine kılavuzları manuel diş açma için de kullanılabilir.

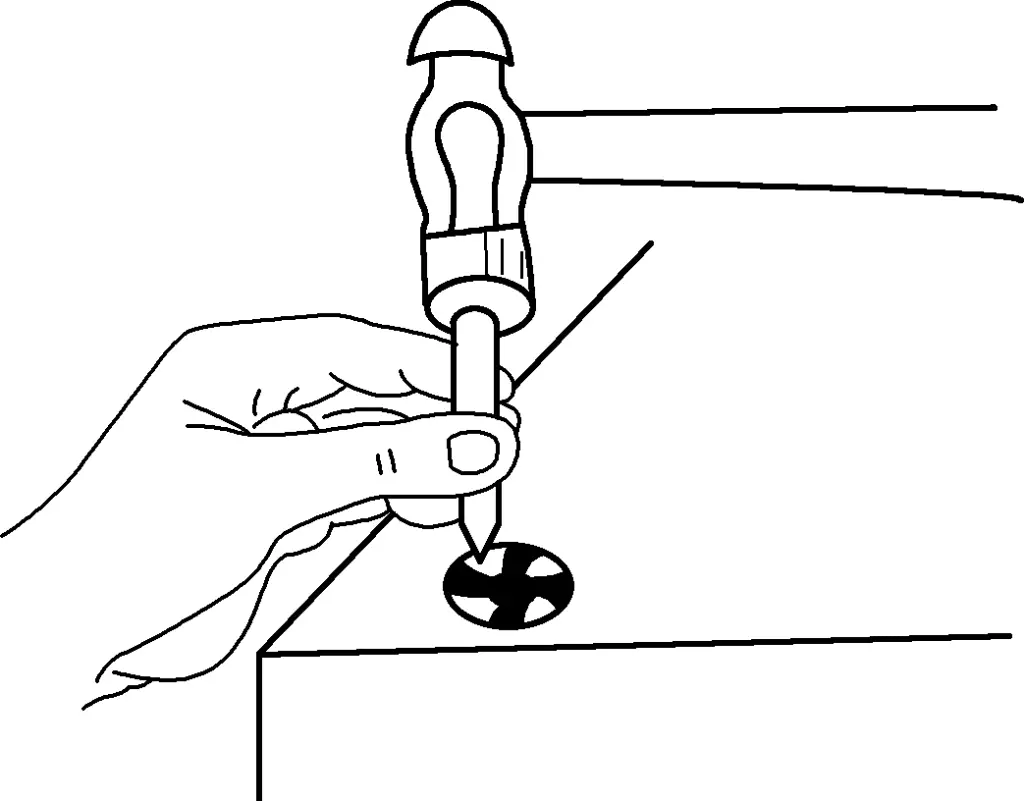

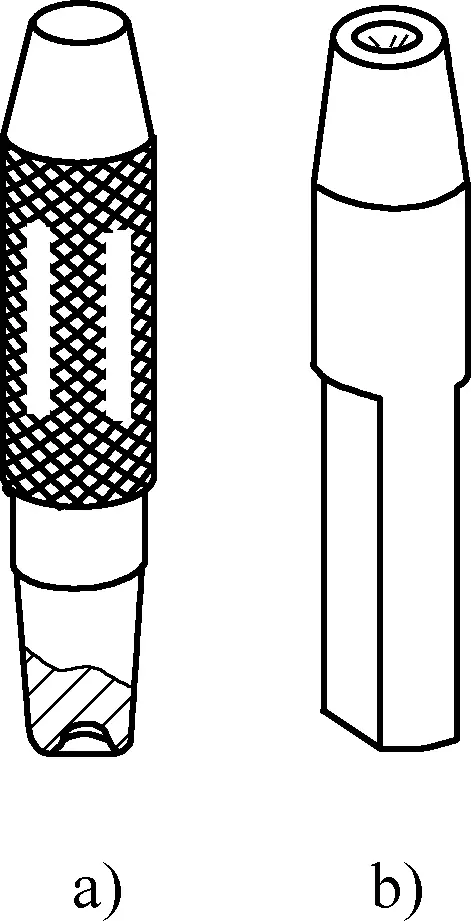

(3) Kılavuz anahtarları

Diş açmak için el muslukları kullanılırken, musluğu tutmak için bir musluk anahtarı kullanmak çok önemlidir. Kılavuz anahtarları iki kategoriye ayrılır: normal kılavuz anahtarları ve T saplı kılavuz anahtarları. Her tür ayrıca sabit ve ayarlanabilir musluk anahtarları olarak ikiye ayrılır.

1) Sabit kılavuz anahtarları

Bu musluk anahtarlarının her iki ucunda tutamaklar ve ortasında bir musluk karesi boyutuna uyan kare bir delik vardır. Kare deliğin boyutu sabit olduğundan, birden fazla boyuttaki musluk karesine uymaz. Kullanırken, musluğun boyutuna göre farklı özelliklerde musluk anahtarları seçin.

Bu tip musluk anahtarının avantajı, üretiminin kolay olmasıdır. Bir parça demir çubuğa bir delik açabilir ve bunu gerekli boyutta kare bir delik haline getirebilirsiniz. Belirli bir boyutta sık sık diş açmak için uygundur.

2) Ayarlanabilir musluk anahtarları

Bu tip musluk anahtarının kare delik boyutu, farklı boyutlardaki musluk karelerine uyacak şekilde ayarlanabilir ve bu da kullanımı çok kolay hale getirir.

Yaygın kılavuz anahtarı özellikleri Tablo 9'da gösterilmiştir.

Tablo 9 Yaygın kılavuz anahtarı özellikleri (birim: mm)

| Musluk çapı | ≤6 | 8-10 | 12-14 | ≥16 |

| Musluk anahtarı uzunluğu | 150-200 | 200-250 | 250-300 | 400-450 |

3) T saplı musluk anahtarları

Bu tip kılavuz anahtarı genellikle daha küçük kılavuzlarda kullanılır. Normal bir kılavuz anahtarının iş parçasına çarpabileceği bir iş parçası basamağının yakınında veya bir kutunun içinde diş açarken, T saplı kılavuz anahtarı kullanılır. Küçük T saplı kılavuz anahtarları genellikle sabittir ve M6 ve altında diş açmak için kullanılır. Kılavuz anahtarının uzunluğu, iş parçası gereksinimlerine göre belirlenir.

(4) Diş açmadan önce matkap deliği çapının belirlenmesi

Dişlere kılavuz çekerken, kılavuzun metal üzerinde hem kesme hem de ekstrüzyon etkileri vardır. Diş kök deliği çapı dişin küçük çapıyla aynıysa, metalin kılavuza tutunmasına neden olarak kılavuz hasarına ve kırılmasına yol açabilir.

Bu nedenle, diş kök deliği için matkap ucu çapı, dişin küçük çapından biraz daha büyük olmalıdır. Çok büyük olursa, yetersiz dişlere neden olur ve hurda oluşturur. Kök delik çapının belirlenmesi malzeme ile yakından ilgilidir ve Tablo 10-12'ye bakılarak belirlenebilir.

Tablo 10 Kılavuz çekmeden önce ortak dişli kök delikleri için matkap ucu çapları (birim: mm)

| Diş nominal çapı d | Diş aralığı D | Matkap ucu çapı | |

| Dökme demir, bronz, pirinç | Çelik, dövülebilir dökme demir, saf bakır, Laminat | ||

| 2 | 0.4 | 1.6 | 1.6 |

| 0.25 | 1.75 | 1.75 | |

| 2.5 | 0.45 | 2.05 | 2.05 |

| 0.35 | 2.15 | 2.15 | |

| 3 | 0.5 | 2.5 | 2.5 |

| 0.35 | 2.65 | 2.65 | |

| 4 | 0.7 | 3.3 | 3.3 |

| 0.5 | 3.5 | 3.5 | |

| 5 | 0.8 | 4.1 | 4.2 |

| 0.5 | 4.5 | 4.5 | |

| 6 | 1 | 4.9 | 5 |

| 0.75 | 5.2 | 5.2 | |

| 8 | 1.25 | 6.6 | 6.7 |

| 1 | 6.9 | 7 | |

| 0.75 | 7.1 | 7.2 | |

| 10 | 1.5 | 8.4 | 8.5 |

| 1.25 | 8.6 | 8.7 | |

| 1 | 8.9 | 9 | |

| 0.75 | 9.1 | 9.2 | |

| 12 | 1.75 | 10.1 | 10.2 |

| 1.5 | 10.4 | 10.5 | |

| 1.25 | 10.6 | 10.7 | |

| 1 | 10.9 | 11 | |

| 14 | 2 | 11.8 | 12 |

| 1.5 | 12.4 | 12.5 | |

| 1 | 12.9 | 13 | |

| 16 | 2 | 13.8 | 14 |

| 1.5 | 14.4 | 14.5 | |

| 1 | 14.9 | 15 | |

| 18 | 2.5 | 15.3 | 15.5 |

| 2 | 15.8 | 16 | |

| 1.5 | 16.4 | 16.5 | |

| 1 | 16.9 | 17 | |

| 20 | 2.5 | 17.3 | 17.5 |

| 2 | 17.8 | 18 | |

| 1.5 | 18.4 | 18.5 | |

| 1 | 18.9 | 19 | |

| 22 | 2.5 | 19.3 | 19.5 |

| 2 | 19.8 | 20 | |

| 1.5 | 20.4 | 20.5 | |

| 1 | 20.9 | 21 | |

| 24 | 3 | 20.7 | 21 |

| 2 | 21.8 | 22 | |

| 1.5 | 22.4 | 22.5 | |

| 1 | 22.9 | 23 | |

Tablo 11 Kılavuz çekmeden önce yaygın düz boru dişi kök delikleri için matkap ucu çapları

| Boyut kodu | Matkap ucu çapı/mm |

| 1/8 | 8.8 |

| 1/4 | 11.7 |

| 3/8 | 15.2 |

| 1/2 | 18.9 |

| 3/4 | 24.4 |

| 1 | 30.6 |

| 11/4 | 41.6 |

| 11/2 | 45.1 |

Tablo 12 Kılavuz çekmeden önce 55°, 60° konik boru dişi kök delikleri için matkap ucu çapları

| 55° konik boru dişi | 60° konik boru dişi | ||||

| Boyut kodu | 25,4 mm başına diş sayısı n | Matkap ucu çapı/mm | Boyut kodu | 25,4 mm başına diş sayısı n | Matkap ucu çapı/mm |

| 1/8 | 28 | 8.4 | 1/8 | 27 | 8.6 |

| 1/4 | 19 | 11.2 | 1/4 | 18 | 11.1 |

| 3/8 | 19 | 14.7 | 3/8 | 18 | 14.5 |

| 1/2 | 14 | 18.3 | 1/2 | 14 | 17.9 |

| 3/4 | 14 | 23.6 | 3/4 | 14 | 23.2 |

| 1 | 11 | 29.7 | 1 | 11.5 | 29.2 |

| 11/4 | 11 | 38.3 | 11/4 | 11.5 | 37.9 |

| 11/2 | 11 | 44.1 | 11/2 | 11.5 | 43.9 |

| 2 | 11 | 55.8 | 2 | 11.5 | 56 |

(5) Güç kılavuz çekme için çalışma yöntemleri

1) İş parçası malzemesine, diş derinliğine ve kılavuz boyutuna göre uygun bir kılavuz çekme emniyet aynası seçin.