Hassasiyeti ve çok yönlülüğü ile bilinen TIG kaynağı, metal imalat dünyasında temel bir unsurdur. Yine de, her kaynakçının üstesinden gelmesi gereken kendi zorlukları ve avantajları ile birlikte gelir. TIG kaynağının neden MIG'den daha yavaş olma eğiliminde olduğunu veya aşırı ısınmayı önlemek için ısıyı nasıl etkili bir şekilde yöneteceğinizi hiç merak ettiniz mi? Bu sorular, yüksek kaliteli kaynaklar elde etmek ve projelerinizde verimliliği korumak için çok önemlidir. Bu makalede, TIG kaynağının inceliklerini inceleyecek, üstün kontrol ve temiz kaynaklar gibi avantajlarının yanı sıra daha yavaş süreç ve daha yüksek beceri gereksinimleri gibi dezavantajlarını keşfedeceğiz. Bu yönleri anlayarak, TIG kaynağını tam potansiyeliyle ne zaman ve nasıl kullanacağınızı belirlemek için daha donanımlı olacaksınız. Kalın çelik plakaların nasıl işleneceğini veya ısı yönetimi tekniklerinizi nasıl optimize edeceğinizi mi merak ediyorsunuz? Kaynak yeterliliğinizi artırabilecek çözümleri keşfetmek için okumaya devam edin.

TIG Kaynağını Anlamak

TIG Kaynağı Nedir?

TIG (Tungsten İnert Gaz) kaynağı veya Gaz Tungsten Ark Kaynağı (GTAW), kaynağı oluşturmak için sarf malzemesi olmayan bir tungsten elektrot kullanır. İşlem, kaynak alanını atmosferik kirlenmeden korumak için tipik olarak argon olmak üzere inert bir koruyucu gaza dayanır. TIG kaynağı, hassasiyeti ve çeşitli metaller üzerinde yüksek kaliteli kaynaklar üretme kabiliyeti ile ünlüdür, bu da onu güçlü, temiz ve estetik açıdan hoş kaynaklar gerektiren uygulamalar için tercih edilen bir seçim haline getirir.

TIG Kaynağının Temel Bileşenleri

TIG Torç

TIG torcu, TIG kaynak kurulumunun kritik bir bileşenidir. Tungsten elektrodu barındırır ve kaynak arkını kontrol etmek için gerekli araçları sağlar. Torç, kaynakçının kolayca manevra yapmasına ve kaynak işlemi sırasında elini sabit tutmasına olanak tanıyacak şekilde hafif ve ergonomik olarak tasarlanmıştır. Torç ayrıca uzun süreli kullanım sırasında aşırı ısınmayı önlemek için genellikle su veya hava kullanan bir soğutma sistemi içerir.

Koruyucu Gaz

Tipik olarak saf argon olan koruyucu gaz, kaynak banyosunu oksidasyondan ve diğer atmosferik kirleticilerden koruyarak ve kararlı arklar üreterek TIG kaynağında hayati bir rol oynar. Bazı durumlarda, özellikle daha kalın malzemelerle veya belirli metal alaşımlarıyla çalışırken kaynak nüfuziyetini ve ısı transferini artırmak için argon-helyum karışımları kullanılabilir.

Yüzey Hazırlığı

Yüksek kaliteli TIG kaynakları için uygun yüzey hazırlığı çok önemlidir ve yağ, gres, kir ve oksit tabakaları gibi kirleticileri gidermek için metal yüzeylerin temizlenmesini gerektirir. Alüminyum kaynağı için oksit tabakasının giderilmesi, kaynak kalitesini etkileyebileceğinden özellikle önemlidir. Kaynak başlamadan önce temiz bir yüzey sağlamak için fırçalama, kimyasal temizleme ve taşlama gibi teknikler yaygın olarak kullanılır.

Yaygın TIG Kaynak Uygulamaları

Çok yönlülüğü ve hassasiyeti sayesinde TIG kaynağı, aşağıdakiler de dahil olmak üzere birçok sektörde yaygın olarak kullanılmaktadır:

- Havacılık ve uzay: Havacılık ve uzay endüstrisi, yüksek yapısal bütünlük ve hassasiyet gerektiren kritik bileşenlerin imalatı ve onarımı için TIG kaynağına güvenmektedir.

- Otomotiv: TIG kaynağı, otomotiv sektöründe özellikle alüminyum ve paslanmaz çelikten yapılan parçaların hem üretimi hem de onarımı için kullanılır.

- Sanatsal Metal İşleri: Sanatçılar ve heykeltıraşlar, karmaşık metal heykeller oluşturmak için TIG kaynağını kullanır ve temiz, estetik açıdan hoş kaynaklar üretme yeteneğini takdir ederler.

- İmalat: TIG kaynağı, tıbbi cihazlar, elektronik ve endüstriyel ekipmanlar gibi yüksek kaliteli metal ürünler üretmek için imalat süreçlerinde kullanılır.

TIG Kaynak Zorluklarının Ele Alınması

Aşırı Isınma Riskleri ve Çözümleri

TIG kaynağı sırasında aşırı ısınma metalin renginin solması, kırılganlık ve kaynak kusurları gibi çeşitli sorunlara yol açabilir. Bu sorunları önlemek ve yüksek kaliteli kaynaklar sağlamak için etkili ısı kontrolü çok önemlidir.

Isı Kontrolünün Önemi

TIG kaynağında ısı kontrolü, kaynağın bütünlüğünü ve ana malzemenin özelliklerini korumak için çok önemlidir. Doğru ısı yönetimi, özellikle ince malzemelerde kaynağı zayıflatabilecek ve eğrilmeye neden olabilecek aşırı ısınmayı önler.

Aşırı Isınmayı Önleme Teknikleri

TIG kaynağı sırasında ısıyı etkili bir şekilde yönetmek için çeşitli teknikler kullanılabilir:

- Titriyor: Pulslama, yüksek ve düşük akım seviyeleri arasında geçiş yaparak kaynağın pulslar arasında hafifçe soğumasını sağlar. Bu, ısı girişini kontrol etmeye yardımcı olur ve aşırı ısınma riskini azaltır.

- Soğutma Sistemleri: Su soğutmalı TIG torçlarının kullanılması, ısının daha verimli bir şekilde dağıtılmasına yardımcı olarak torcu ve iş parçasını daha serin tutabilir.

- Ön Isıtma ve Son Isıtma: Kontrollü ön ısıtma ve son ısıtma, termal gradyanların yönetilmesine yardımcı olabilir ve çatlama ve diğer kusurlara yol açabilecek termal şok riskini azaltabilir.

Isı Yönetimi için Pedal Kontrolünün Optimize Edilmesi

Ayak pedalı, TIG kaynağı sırasında ısıyı kontrol etmek için çok önemli bir araçtır. Pedalın doğru kullanımı, kaynakçıların akım akışını dinamik olarak ayarlamasına olanak tanıyarak ısı girişi üzerinde hassas kontrol sağlar.

- Sabit Kontrol: Tutarlı bir ısı uygulaması sağlamak için ayağınızı pedal üzerinde sabit tutmaya çalışın. Basınçtaki ani değişiklikler tutarsız kaynaklara ve aşırı ısınmaya yol açabilir.

- Kademeli Ayarlamalar: Gerektiğinde ısıya ince ayar yapmak için pedalda kademeli ayarlamalar yapın. Bu yaklaşım, sabit bir arkın korunmasına yardımcı olur ve aşırı ısınmayı önler.

Yavaş Süreç ve Yüksek İşgücü Maliyetleri

TIG kaynağı, hassasiyeti ve titiz kontrolü nedeniyle MIG veya çubuk kaynağı gibi diğer yöntemlerden daha yavaştır ve bu da daha yüksek işçilik maliyetlerine yol açabilir.

Hassasiyete Karşı Hız: TIG Kaynağı Neden Daha Yavaştır?

TIG kaynağının yüksek hassasiyeti, torcun ve dolgu malzemesinin dikkatli bir şekilde manipüle edilmesini gerektirir ve bu da genellikle daha yavaş ilerlemeye neden olur. Kaliteyi sağlamak için her kaynak dikkatle izlenmelidir, bu da zaman alıcı olabilir.

Verimliliği Artırmaya Yönelik Stratejiler

Hassasiyet ve hızı dengelemek için aşağıdaki stratejileri göz önünde bulundurun:

- Kolaylaştırılmış İş Akışı: Kaynaklar arasındaki kesinti süresini en aza indirmek için kaynak sürecini düzenleyin. Gecikmeleri azaltmak için tüm alet ve malzemelerin kolayca ulaşılabilecek bir yerde olmasını sağlayın.

- Kaynak Öncesi Hazırlık: İşlem sırasında ayarlama ihtiyacını azaltmak için kaynak yapmadan önce iş parçasını iyice hazırlayın. Buna uygun yüzey temizliği ve montaj da dahildir.

- İleri Teknikler: Hassasiyeti korurken verimliliği artırabilen otomatik TIG kaynak sistemleri gibi gelişmiş kaynak tekniklerini kullanın.

Kaynak Hatalarının Önlenmesi

Kaynak hataları, kaynağın bütünlüğünü ve görünümünü tehlikeye atabilir. TIG kaynağındaki yaygın kusurlar arasında kaynak kraterleri, çatlama ve kirlenme yer alır.

Yaygın Kusurlar: Kaynak Kraterleri, Çatlama, Kirlenme

TIG kaynağındaki yaygın hatalar arasında kaynak kraterleri, çatlama ve kirlenme yer alır. Bunları önlemek için, kraterleri önlemek amacıyla arkı kesmeden önce akımı kademeli olarak azaltın, çatlamayı önlemek için soğutma hızlarını kontrol edin ve kirlenmeyi önlemek için yüzeyleri iyice temizleyin.

Koruyucu Gazların Karşılaştırılması

Argon vs Argon-Helyum Karışımı

TIG kaynağı için koruyucu gazları karşılaştırırken, saf argon ve argon-helyum karışımlarının özelliklerini ve uygulamalarını anlamak, kaynak performansını optimize etmek için çok önemlidir.

Saf Argon

Saf argon, alüminyum, paslanmaz çelik ve yumuşak çelik dahil olmak üzere çoğu TIG kaynak uygulaması için standart seçimdir.

Avantajlar:

- Stabil Ark: Argon kararlı bir ark sağlayarak düzgün kaynak başlangıcı ve tutarlı performans sağlar. Bu kararlılık özellikle yüksek frekanslı ateşleme için faydalıdır ve temiz ve hassas kaynakların üretilmesini kolaylaştırır.

- Uygun Maliyetli: Argon genellikle helyum ve helyum bazlı karışımlardan daha ucuzdur, bu da onu birçok kaynak projesi için uygun maliyetli bir seçenek haline getirir.

- Çok yönlülük: Saf argon, kontrollü ısı girişi sayesinde ince malzemelerin kaynağı ve hassas kaynakların elde edilmesi için uygundur. Bu çok yönlülük onu çeşitli uygulamalarda popüler bir seçim haline getirir.

Dezavantajlar:

- Sınırlı Penetrasyon: Argon, helyuma kıyasla daha düşük termal iletkenliğe sahiptir ve bu da daha kalın metallerin kaynağında etkinliğini sınırlayabilir. İstenen nüfuziyeti elde etmek için birden fazla geçiş yapmanız gerekebilir.

- Isı Kısıtlamaları: Daha düşük termal iletkenlik aynı zamanda yüksek kalınlıktaki uygulamalarda kaynak havuzu akışkanlığının azalması anlamına gelir ve bu da ayarlama yapılmadan kalın kesitlerin kaynağı için daha az uygun hale getirir.

Argon-Helyum Karışımları

Argon-helyum karışımları, özellikle daha kalın malzemelerle veya belirli metal alaşımlarıyla çalışırken kaynak işlemini geliştirmek için sıklıkla kullanılır.

Ortak Oranlar:

- 75% Argon / 25% Helyum

- 50% Argon / 50% Helyum

Avantajlar:

- Dengeli Performans: Argonun kararlılığı ile helyumun ısı artışını birleştirerek, kalın alüminyum veya bakır kaynağı için ideal olan dengeli bir performans elde edersiniz. Bu karışım, ark stabilitesinden ödün vermeden nüfuziyeti ve kaynak hızını artırır.

- Azaltılmış Gözeneklilik: Argon-helyum karışımları, yüksek hızlı kaynaklarda gözenekliliği azaltarak ve genel kaynak kalitesini iyileştirerek kirlenme risklerini en aza indirebilir.

Dezavantajlar:

- Maliyet: Helyumun dahil edilmesi gaz karışımının maliyetini artırarak saf argondan daha pahalı hale getirir.

- Akış Hızı Hassasiyeti: Türbülans ve kontaminasyonu önlemek için bu karışımlarda hassas gaz akışı ayarlamalarına ihtiyacınız vardır. Akış hızlarının doğru yönetimi, ekranlama verimliliğini korumak için kritik öneme sahiptir.

Uygulama Uygunluğu

Saf Argon:

- Alüminyum, paslanmaz çelik ve ince metaller için en uygunudur.

- Sabit arklar ve hassas kaynaklar gerektiren uygulamalar için idealdir.

- Çok yönlülüğü ve maliyet etkinliği nedeniyle havacılık, otomotiv ve sanatsal metal işlerinde yaygın olarak kullanılır.

Argon-Helyum Karışımları:

- Daha kalın metaller ve yüksek hızlı kaynak uygulamaları için idealdir.

- Kalın alüminyum ve bakır alaşımları gibi yüksek ısı ve penetrasyon gerektiren malzemeler için uygundur.

- Genellikle sağlam ve derin kaynak gerektiren endüstriyel üretim süreçlerinde kullanılır.

Maliyet Değerlendirmeleri

Saf argon ve argon-helyum karışımları arasında seçim yaparken maliyet önemli bir faktördür. Saf argon daha uygun fiyatlı olsa da, argon-helyum karışımları daha pahalı olmalarına rağmen, belirli uygulamalarda ek maliyeti haklı çıkarabilecek performans avantajları sunar. Kaynak uzmanları, malzeme kalınlığına, istenen kaynak kalitesine ve proje gereksinimlerine bağlı olarak maliyet ve performans arasındaki dengeleri değerlendirmelidir.

TIG Kaynağında Malzeme Uygulamaları

Alüminyum vs Çelik

Alüminyum ve çeliğin benzersiz özelliklerini anlamak, her metal için kullanılan kaynak tekniklerini doğrudan etkilediğinden, etkili TIG kaynağı için çok önemlidir.

Alüminyum:

- Oksit Tabakası: Alüminyum, temiz kaynaklar sağlamak için kaynaktan önce çıkarılması gereken doğal bir oksit tabakası oluşturur. Bu, kimyasal temizleme veya mekanik aşındırma yoluyla yapılabilir.

- Isı İletkenliği: Yüksek ısı iletkenliği nedeniyle alüminyum, bükülmeyi önlemek ve uygun penetrasyonu sağlamak için dikkatli bir ısı yönetimi gerektirir.

- AC Kaynak: AC veya alternatif akım, alüminyum için tercih edilir çünkü oksit tabakasının giderilmesine yardımcı olarak daha iyi kaynak kalitesi sağlar.

Çelik:

- Yüzey Hazırlığı: Kaynak hatalarını önlemek için çelik yüzeyler kaynaktan önce pas, yağ veya kir gibi kirleticilerden temizlenmelidir.

- Isı Yönetimi: Çeliğin düşük ısı iletkenliği daha kolay ısı kontrolü sağlar ve doğru akım (DC) kaynağı yaygın olarak kullanılır.

- Koruyucu Gaz: Saf argon genellikle çeliğin TIG kaynağı için kullanılır, kararlı ark özellikleri ve iyi kaynak kalitesi sağlar.

İnce Metallerin Kaynağı

İnce metallerin kaynağı, çarpılma ve yanma gibi yaygın tuzaklardan kaçınmak için hassasiyet ve beceri gerektirir.

Çarpılmayı Önleme Teknikleri:

- Düşük Isı Girişi: Isı girişini azaltmak ve bükülme riskini en aza indirmek için daha düşük amperaj ayarları kullanın.

- Titriyor: Isı dağılımını kontrol etmek ve kaynak alanının periyodik olarak soğumasına izin vermek için darbeli teknikler kullanın.

- Hızlı Seyahat Hızı: Metale uygulanan ısı süresini azaltmak için torcun hareket hızını artırın.

Isı Yönetimi Stratejileri:

- Isı Emici: Fazla ısıyı emmek ve bozulmayı önlemek için ısı emiciler veya destek çubukları kullanın.

- Aralıklı Kaynak: Pasolar arasında soğumaya izin vermek için kısa, aralıklı patlamalar halinde kaynak yapın.

- Ön ısıtma: Bükülmeye neden olabilecek termal gradyanları azaltmak için metali eşit şekilde önceden ısıtın.

Kalın Malzemelerin Taşınması

Kalın malzemelerin TIG kaynağı, nüfuziyet ve ısı kontrolü açısından zorluklar ortaya çıkarır.

TIG Kaynağı 1/2-İnç Çelik Plakaları İşleyebilir mi?

TIG kaynağı, uygun tekniklerle 1/2 inç kalınlığa kadar olanlar da dahil olmak üzere kalın çelik plakaların üstesinden gelebilir.

- Yüksek Amperaj: Daha derin penetrasyon elde etmek için daha yüksek amperaj ayarları kullanın.

- Çoklu geçişler: Kaynağı oluşturmak ve tam nüfuziyet sağlamak için birden fazla kaynak pasosu uygulayın.

- Dolgu Malzemesi: Ana metale uyması ve güçlü, dayanıklı kaynaklar sağlaması için uygun dolgu malzemesi seçin.

Etkili Isı Kontrolü için Teknikler:

- Argon-Helyum Karışımı: Argonun helyumla karıştırılması ısı girdisini artırabilir, bu da kalın malzemelerde daha derin kaynak penetrasyonu elde edilmesine yardımcı olur.

- Ön ısıtma: Çatlama riskini azaltmak ve kaynak kalitesini artırmak için kalın malzemeyi önceden ısıtın.

- Soğutma: Artık ısıyı yönetmek ve stres kaynaklı kusurları önlemek için kaynak sonrası soğutma tekniklerini kullanın.

Alüminyum için Özel Hazırlama Yöntemleri

Başarılı bir TIG kaynağı için alüminyum yüzeylerin uygun şekilde hazırlanması çok önemlidir.

Oksit Giderme:

Oksit tabakasını alüminyumdan çıkarmak için, onu çözmek üzere kimyasal temizleyiciler veya mekanik aşındırma için özel bir paslanmaz çelik fırça kullanabilirsiniz.

Fırçalama Teknikleri:

- Paslanmaz Çelik Fırça: Kirlenmeyi önlemek için alüminyuma özel paslanmaz çelik bir fırça kullanın.

- Tek tip basınç: Ana metale zarar vermeden oksit tabakasının tutarlı bir şekilde çıkarılmasını sağlamak için eşit basınç uygulayın.

İnce Metaller için TIG ve MIG Karşılaştırması

Hassasiyet ve Kontrol

TIG kaynağı hassasiyeti ve kontrolü ile bilinir, bu da onu özellikle ince metallerle çalışmak için uygun hale getirir. Isı girişini ve dolgu maddesi birikimini bağımsız olarak yönetme yeteneği, kaynak kalitesi üzerinde üstün kontrol sağlar; bu da bükülmeye veya yanmaya eğilimli ince, hassas malzemeler için kritik öneme sahiptir. Ayrıca, TIG kaynağı daha pürüzsüz yüzeylere sahip temiz, sıçramasız kaynaklar üretir, bu da özellikle görünür otomotiv veya mimari işler için avantajlıdır.

Minimum Isı Bozulması

TIG kaynağının önemli avantajlarından biri de minimum ısı bozulmasıdır. Proses, daha düşük ısı girdisi ile odaklanmış bir ark oluşturarak ince saclarda çarpılma riskini azaltır. Bu özellik, malzemenin bütünlüğünü korumanın çok önemli olduğu otomotiv karoseri veya havacılık bileşenleri gibi uygulamalar için çok önemlidir.

Hız ve Verimlilik

TIG kaynağı yüksek hassasiyet sunarken, MIG kaynağına kıyasla daha yavaştır. TIG'nin daha yavaş biriktirme oranları, üretim hattı otomotiv panelleri gibi büyük projeler için işçilik süresini artırır. Bununla birlikte, titiz kontrol ve hassasiyet, özellikle kaynak kalitesinin çok önemli olduğu uygulamalarda, genellikle daha yavaş hızı haklı çıkarır.

Beceri Bağımlılığı

TIG kaynağı, kaynakçıların torç açısını, dolgu beslemesini ve pedal kontrollü amperajı aynı anda yönetmesini gerektiren gelişmiş operatör uzmanlığı gerektirir. Bu beceri bağımlılığı, kapsamlı eğitim ve uygulama gerektirdiğinden bir dezavantaj olabilir. Buna karşılık, MIG kaynağının kullanımı genellikle daha kolaydır, bu da onu daha az deneyimli kaynakçılar ve yüksek hacimli, kritik olmayan ince metal işleri için uygun hale getirir.

Ekipman Maliyetleri

TIG kaynak makinelerinin ilk kurulum maliyetleri, özellikle darbeli ark varyantları için MIG kaynağına kıyasla daha yüksektir. Bu yüksek maliyet, ince metaller için kaynak yöntemlerini değerlendiren işletmeler için dikkate alınması gereken bir husus olabilir. İlk yatırımın daha yüksek olmasına rağmen, TIG kaynağının hassasiyeti ve kalitesi onu kritik uygulamalar için genellikle tercih edilen seçenek haline getirir.

Uygulama Uygunluğu

TIG Kaynağı:

- İnce (

TIG Kaynağında Maliyet Faktörleri

Birincil Maliyet Bileşenleri

Doğru bütçe yapmak ve maliyetleri etkili bir şekilde yönetmek için TIG kaynağının ana maliyet bileşenlerini anlamak çok önemlidir.

İşçilik Maliyetleri

İşçilik maliyetleri, gereken yüksek beceri seviyesi nedeniyle TIG kaynağında önemli bir faktördür. Yetenekli kaynakçılar tipik olarak $20 ila $50 arasında değişen saatlik ücretlere sahiptir ve özel projeler için ücretler saat başına $75-$125'e kadar yükselebilir. Bunun nedeni, kapsamlı eğitim ve deneyim gerektiren TIG kaynağında gerekli olan hassasiyet ve titiz kontroldür.

Sarf Malzemeleri

Tungsten elektrotlar, koruyucu gaz ve dolgu metalleri gibi sarf malzemeleri TIG kaynağında tekrarlayan giderlerdir. Tungsten elektrotların maliyeti, tipine ve boyutuna bağlı olarak genellikle $2 ile $5 arasındadır. Yaygın olarak kullanılan koruyucu gaz olan argon, silindir başına $30-$60'a mal olurken, belirli uygulamalar için argon-helyum karışımları daha pahalıdır. Dolgu metalleri, alüminyum veya paslanmaz çelik gibi kaynak yapılan malzemeye bağlı olarak pound başına $5 ila $20 arasında değişir.

Ekipman Maliyetleri

TIG kaynak ekipmanı için ilk kurulum maliyetleri MIG gibi diğer kaynak yöntemlerine kıyasla daha yüksektir. Buna TIG kaynak makinesi, soğutma sistemleri ve ayak pedalları ve gaz mercekleri gibi özel aksesuarlar dahildir. Ön yatırım önemli olsa da, TIG kaynağı özellikle oksi-asetilen kaynağı ile karşılaştırıldığında daha düşük uzun vadeli işletme maliyetleri sunabilir.

Genel Giderler

Genel giderler tesis bakımı, enerji tüketimi ve güvenlik standartlarına uyum gibi dolaylı masrafları kapsar. Bu maliyetler güvenli ve verimli bir çalışma ortamı sağlamak için kritik öneme sahiptir ve genel bütçeye dahil edilmelidir.

TIG Kaynağının Avantajları

TIG kaynağı, özellikle yüksek hassasiyet ve kalite gerektiren projeler için daha yüksek maliyetlerini haklı çıkarabilecek çeşitli avantajlar sunar.

Hassasiyet ve Kalite

TIG kaynağı, minimum işlem sonrası ile temiz, sıçramasız kaynaklar üretme kabiliyetiyle ünlüdür. Bu hassasiyet, TIG kaynağını ince metallerin ve karmaşık bağlantıların kaynağı için ideal hale getirerek malzeme israfının azalmasını ve estetik kalitenin artmasını sağlar.

Çok Yönlülük

TIG kaynağının çok yönlülüğü, paslanmaz çelik, alüminyum ve titanyum dahil olmak üzere çok çeşitli metallerle çalışmasına olanak tanır. Bu uyarlanabilirlik özellikle havacılık, otomotiv ve sanatsal metal işleri gibi endüstriler için faydalıdır.

Maliyet Verimliliği

İlk yatırım ve işçilik maliyetleri yüksek olsa da, TIG kaynağı uzun vadede maliyet açısından verimli olabilir. Kaynakların yüksek kalitesi ile birlikte yeniden işleme ve işlem sonrası ihtiyaçların azalması, yüksek değerli projelerde genel tasarruf sağlayabilir.

TIG Kaynağının Dezavantajları

Avantajlarına rağmen, TIG kaynağının maliyetleri ve zaman çizelgelerini etkileyebilecek bazı dezavantajları vardır.

Yüksek İşgücü Maliyetleri

TIG kaynakçıları için gerekli olan kapsamlı eğitim, daha yüksek saatlik ücretlerle sonuçlanır. Bu da TIG kaynağını işçilik açısından MIG veya çubuk kaynağı gibi diğer yöntemlere kıyasla daha pahalı hale getirmektedir.

Daha Yavaş Süreç

TIG kaynağında gerekli olan hassasiyet ve kontrol, daha yavaş biriktirme oranlarıyla sonuçlanır, bu da proje süresini ve ilgili işçilik maliyetlerini artırabilir. Bu durum özellikle hızın kritik olduğu büyük ölçekli projeler için geçerlidir.

Malzeme Hassasiyeti

TIG kaynağı malzeme hazırlama ve yerleştirme konusunda hassastır. Kötü montaj veya kirlenme kaynak hatalarına yol açabilir, yeniden işleme maliyetlerini artırabilir ve proje zaman çizelgelerini etkileyebilir.

Özel Ekipmanlar

Gaz mercekleri, ayak pedalları ve yüksek frekanslı başlatıcılar gibi özel ekipmanlara duyulan ihtiyaç, ön maliyetleri artırır. Bu özel ekipman, TIG kaynağında gereken hassas kontrolü elde etmek için gereklidir.

Maliyet Optimizasyon Stratejileri

TIG kaynağı ile ilişkili yüksek maliyetleri yönetmek için çeşitli stratejiler kullanılabilir.

Otomasyon

Orbital TIG kaynak sistemleri gibi otomasyonların kullanılması, tekrar eden görevlerde işçilik süresinden tasarruf sağlayabilir. Bu yaklaşım verimliliği artırır ve hassasiyeti korur, bu da onu belirli projeler için uygun maliyetli bir seçenek haline getirir.

Eğitim

Kaynakçı eğitimine yatırım yapmak ve beceri kazandırmak hataları en aza indirebilir ve yeniden işleme ihtiyacını azaltabilir. Nitelikli kaynakçıların hata yapma olasılığı daha düşüktür, bu da daha yüksek kaliteli kaynaklar sağlar ve genel işçilik maliyetlerini azaltır.

Sarf Malzemesi Yönetimi

Gaz akış hızlarını yönetmek ve uygun elektrot taşlama gibi sarf malzemelerinin kullanımını optimize etmek, israfı azaltabilir ve malzeme maliyetlerini düşürebilir. Etkili sarf malzemesi yönetimi, maliyet verimliliğini korumak için çok önemlidir.

Ekipman Bakımı

TIG kaynak ekipmanının düzenli bakımı, arıza sürelerini önler ve makinelerin kullanım ömrünü uzatır. Uygun bakım, tutarlı performans sağlar ve maliyetli onarım veya değiştirme riskini azaltır.

Karşılaştırmalı Maliyet Analizi

TIG kaynak maliyetlerinin diğer kaynak yöntemleriyle karşılaştırmalı analizi, karar verme süreci için değerli bilgiler sağlayabilir.

| Faktör | TIG Kaynağı | MIG Kaynağı | Çubuk Kaynak |

|---|---|---|---|

| Saatlik Ücret | $75-$125 | $65-$90 | $50-$75 |

| Malzeme Çok Yönlülüğü | Yüksek | Orta düzeyde | Düşük |

| İşgücü Becerisi | Uzman | Orta seviye | Temel |

| Proje Hızı | Yavaş | Hızlı | Orta düzeyde |

Metale Özel Maliyet Değişimleri

TIG kaynağının maliyeti, kaynak yapılan metalin türüne bağlı olarak önemli ölçüde değişebilir.

| Metal | İnç Başına Maliyet | Temel Zorluklar |

|---|---|---|

| Hafif Çelik | $0.50-$2.00 | Daha düşük beceri gereksinimi |

| Paslanmaz Çelik | $1.00-$3.50 | Isı bozulma yönetimi |

| Alüminyum | $1.25-$4.00 | AC TIG ve özel dolgu maddeleri gerektirir |

Son Trendler (2023-2024)

TIG kaynak maliyetlerini etkileyen son trendler şunlardır:

- İşgücü Kıtlığı: Nitelikli kaynakçı kıtlığı nedeniyle artan ücretler, genel işgücü maliyetlerini etkiliyor.

- Gaz Fiyatlarındaki Dalgalanma: Tedarik zincirindeki aksaklıklar nedeniyle argon fiyatlarındaki dalgalanmalar.

- Otomasyonun Benimsenmesi: Maliyetleri düşürmek ve verimliliği artırmak için darbeli TIG ve hibrit proseslerin kullanımının artması.

Sıkça Sorulan Sorular

Aşağıda sıkça sorulan bazı soruların yanıtları yer almaktadır:

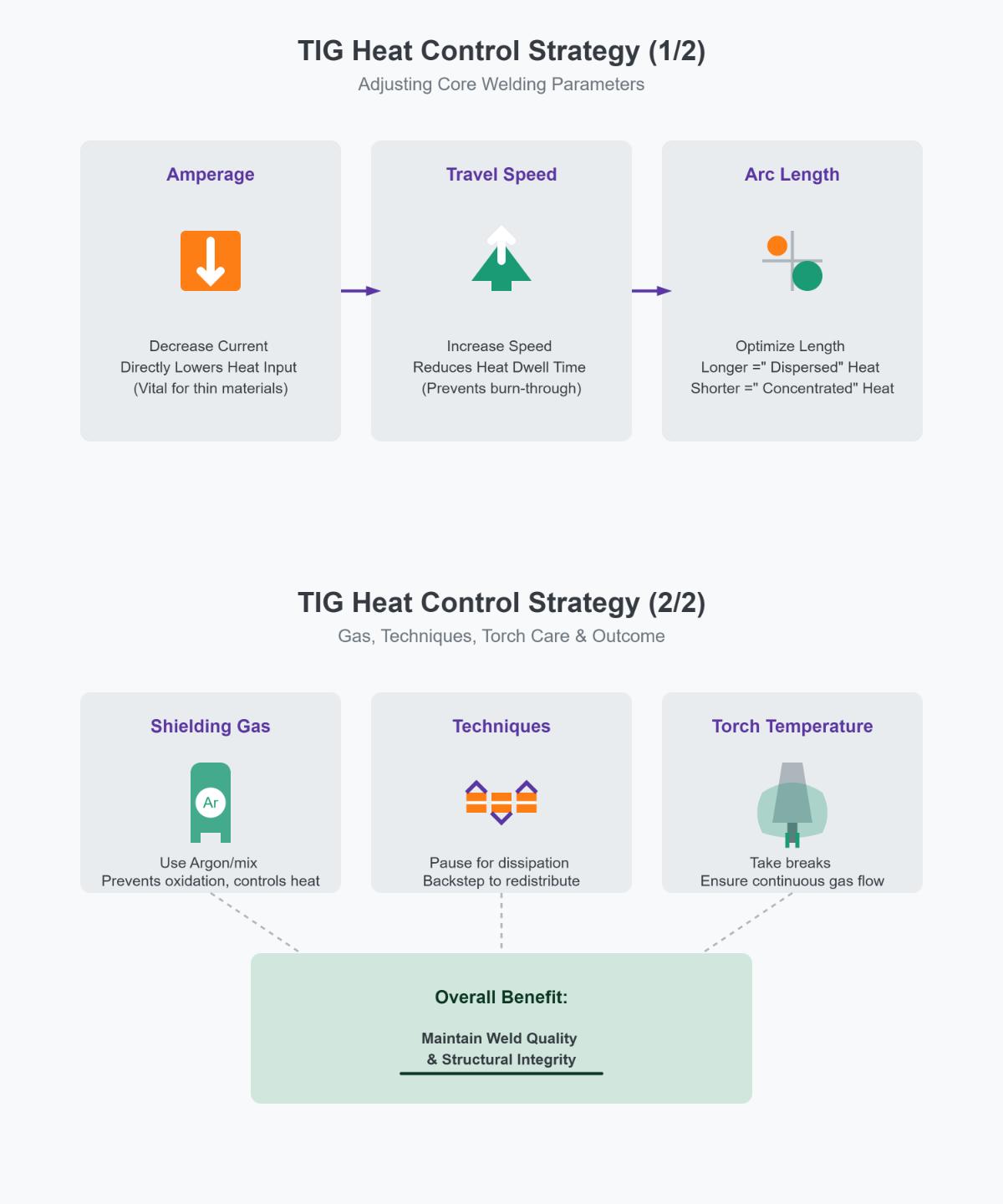

TIG kaynağı sırasında aşırı ısınma nasıl önlenir?

TIG kaynağı sırasında aşırı ısınmayı önlemek için, ısıyı etkili bir şekilde yönetmek üzere çeşitli stratejiler kullanılabilir. Kaynak parametrelerinin ayarlanması çok önemlidir; amperajın düşürülmesi ısı girişini doğrudan azaltabilir, özellikle ince malzemeler için yararlıdır. Hareket hızının artırılması da herhangi bir alana uygulanan ısı süresini sınırlandırarak yardımcı olabilir ve böylece yanma riskini azaltır.

Optimum ark uzunluğunu korumak bir başka önemli faktördür. Daha kısa bir ark ısıyı daha hassas bir şekilde yoğunlaştırır, ancak biraz uzatmak ısının kaynak alanı boyunca daha eşit bir şekilde dağılmasına yardımcı olarak aşırı ısınmayı önleyebilir. Argon gibi koruyucu gazların doğru kullanımı, oksidasyonu önlemek ve ısıyı kontrol etmek için gereklidir.

Isı dağılımına izin vermek için kaynak sırasında duraklama ve geri adım atma gibi teknikler ısıyı yeniden dağıtarak aşırı ısınma olasılığını azaltabilir. Molalar vererek ve sürekli gaz akışı sağlayarak torç sıcaklığını yönetmek de torcun aşırı ısınmasını önleyebilir. Bu kombine yaklaşımlar kaynak kalitesinin ve yapısal bütünlüğün korunmasına yardımcı olur.

TIG kaynağı neden MIG'den daha yavaştır?

TIG kaynağı, manuel yapısı ve gereken hassasiyet seviyesi nedeniyle genellikle MIG kaynağından daha yavaştır. TIG kaynağında kaynakçı hem torcu hem de dolgu çubuğunu manuel olarak kontrol etmelidir, bu da daha fazla beceri ve dikkat gerektirir. Bu manuel kontrol, tel beslemesinin otomatik olduğu MIG kaynağı ile tezat oluşturarak daha hızlı işleme olanağı sağlar. Ayrıca TIG kaynağı, temizliği sağlamak ve kirlenmeyi önlemek için titiz bir yüzey hazırlığı gerektirir ve bu da süreci daha da yavaşlatır. Bir pedal kullanarak hassas ısı kontrolü ihtiyacı da gereken süreyi artırır, çünkü tutarlı kaynak kalitesini korumak çok önemlidir. Bu faktörler bir araya geldiğinde TIG kaynağı, daha hızlı ve otomatik MIG kaynağına kıyasla daha hassas olsa da daha yavaş bir yöntem haline gelir.

TIG kaynağı 1/2 inç çelik plakaları işleyebilir mi?

TIG kaynağı teknik olarak 1/2 inç çelik plakaları işleyebilir, ancak çeşitli doğal dezavantajları nedeniyle tipik olarak pratik değildir. TIG kaynağı hassasiyet ve kontrol açısından mükemmeldir, bu da onu ayrıntılı çalışmanın gerekli olduğu daha ince malzemeler için ideal hale getirir. Ancak 1/2 inçlik çelik plakalar için süreç verimsiz ve zorlu hale gelir. Başlıca sorunlar arasında kaynak süresini önemli ölçüde uzatan yavaş biriktirme hızı ve daha kalın malzemelerde daha zor hale gelen hassas ısı kontrolü ihtiyacı yer alır. Aşırı ısınma riskleri daha yüksektir ve potansiyel olarak kırılganlık veya bükülme gibi kusurlara yol açar.

Ayrıca, kalın çeliğin TIG ile kaynaklanması genellikle birden fazla paso gerektirir, bu da zaman ve işçilik maliyetlerini daha da artırır. Uzun süren kaynak işlemi sırasında inklüzyon veya kirlenme gibi kusurları önlemek için yüksek operatör becerisi gereklidir. Bu zorluklar nedeniyle, kalın çelik plakalar için genellikle daha hızlı ve daha verimli çözümler sunan MIG veya çubuk kaynağı gibi alternatif yöntemler tercih edilir. Bazı durumlarda, hassasiyeti verimlilikle birleştirmek için ilk kök pasosu için TIG kaynağı ve sonraki dolgu pasoları için MIG'ye geçerek hibrit bir yaklaşım kullanılabilir.

İnce metaller için TIG ve MIG kaynağı arasındaki farklar nelerdir?

TIG (Tungsten İnert Gaz) kaynağı ve MIG (Metal İnert Gaz) kaynağı, ince metallere uygulandığında belirgin farklılıklara sahiptir. TIG kaynağı, ısı girişi üzerindeki olağanüstü hassasiyeti ve kontrolü ile bilinir, bu da onu yanma ve bozulmayı en aza indirdiği için hassas malzemeler için ideal hale getirir. Minimum sıçrama ile daha temiz kaynaklar üretir ve kaynak sonrası temizliği azaltır. Ayrıca, TIG kaynağı alüminyum ve bakır gibi demir dışı metallerde çok yönlüdür ve hassas ark kontrolü ve daha az kusur nedeniyle daha güçlü kaynaklar sağlar.

Ancak TIG kaynağı, kaliteli sonuçlar elde etmek için daha yüksek bir beceri seviyesi ve daha fazla pratik gerektirir. MIG kaynağına kıyasla daha yavaştır çünkü iki el gerektiren daha karmaşık bir süreç içerir ve bu da onu büyük ölçekli üretim için daha az uygun hale getirir. TIG kaynağı için ekipman daha karmaşık olabilir ve özellikle tungsten elektrotlar ve gaz koruyucu ile ilgili olarak ayrıntılı bakım gerektirir.

Öte yandan, MIG kaynağı daha büyük projeler için daha hızlı ve daha verimlidir, bu da onu üretim ortamları için daha iyi bir seçim haline getirir. Kaynak üzerinde daha az manuel kontrol sağlayan daha basit süreci nedeniyle yeni başlayanlar için bile öğrenmesi ve kullanması daha kolaydır. MIG kaynağı çeşitli metal kalınlıklarını ve türlerini işleyebilirken, çok ince veya demir içermeyen metaller için TIG ile aynı hassasiyet seviyesini sunmayabilir.

TIG kaynağında sık karşılaşılan hatalar nelerdir ve nasıl önlenir?

TIG kaynağındaki yaygın hatalar arasında kraterler, tungsten kalıntıları, eksik füzyon, bozulma, gözeneklilik ve çatlaklar bulunur.

Kraterler ani ark sonlandırması ve yetersiz dolgu malzemesi nedeniyle oluşur. Önleme, kaynak sonunda ısı girişini kademeli olarak azaltmayı, kraterleri dolgu metaliyle doldurmayı ve gelişmiş TIG makinelerinde krater zamanlayıcı işlevlerini kullanmayı içerir.

Tungsten kalıntıları, tungsten elektrot ile iş parçası arasındaki temastan veya yanlış elektrot taşlamasından kaynaklanır. Bunu önlemek için, sabit bir ark uzunluğu sağlayın, elektrotları doğru şekilde keskinleştirin ve aşırı akımdan kaçının.

Eksik füzyon yetersiz ısı girişi, uygun olmayan torç açısı veya kirlenmiş ana metallerden kaynaklanır. Ana metalleri iyice temizlemek, amperajı malzeme kalınlığına uyacak şekilde ayarlamak ve 15°-20° torç açısını korumak düzgün bir füzyon elde etmeye yardımcı olabilir.

Distorsiyon, eşit olmayan ısı dağılımı ve aşırı kaynak hızından kaynaklanır. Aralıklı kaynak teknikleri kullanın, kalın malzemeleri önceden ısıtın ve termal gerilimi en aza indirmek için aparatlar veya fikstürler kullanın.

Gözeneklilik, kontamine baz metaller, yetersiz koruyucu gaz veya dolgu çubuklarındaki nemden kaynaklanır. Uygun argon akışının (15-25 CFH) sağlanması, daha iyi kapsama için gaz merceklerinin kullanılması ve dolgu çubuklarının kuru koşullarda saklanması gözenekliliği önleyebilir.

Çatlaklar yüksek artık gerilim, hızlı soğutma veya uyumsuz dolgu metallerinden kaynaklanır. Yüksek karbonlu çelikler gibi malzemelerin ön ısıtmaya tabi tutulması, düşük hidrojenli dolgu maddelerinin kullanılması ve kaynak sonrası ısıl işlem uygulanması etkili önleme stratejileridir.

Bu uygulamalar yüksek kaliteli, hatasız TIG kaynakları sağlayarak hem performansı hem de güvenilirliği artırır.

TIG kaynağı için maliyet hususları nelerdir?

TIG kaynağı, hem ilk kurulumu hem de devam eden işlemleri etkileyen çeşitli maliyet hususlarını içerir. Birincil ekipman maliyeti TIG kaynak makinesidir; giriş seviyesi modellerin fiyatları $500 ila $1.500 arasında başlar ve gelişmiş modeller $2.000'i aşar. Tungsten elektrotlar, koruyucu gazlar ve dolgu metalleri gibi sarf malzemeleri yinelenen masrafları artırır. Tungsten elektrotların her biri $2 ila $5 arasında, koruyucu gazlar fit küp başına $0,50 ila $3,00 arasında ve dolgu metalleri pound başına $5 ila $20 arasındadır.

Kalifiye kaynakçılar, deneyim ve konuma bağlı olarak saat başına $20 ila $50 ücret aldıklarından, işçilik maliyetleri önemlidir. Proje süresi de işçilik maliyetlerini etkiler, daha uzun projeler daha yüksek masraflara neden olur. Ayrıca, özel projeler daha fazla eğitim gerektirebilir ve bu da toplam maliyeti artırır.

TIG kaynak makinesini çalıştırmak için enerji kullanımı ve ekipmanı optimum durumda tutmak için düzenli bakım, devam eden masraflara katkıda bulunur. İlk yatırım ve beceri gereksinimleri yüksek olsa da, TIG kaynağı hassasiyeti ve kalitesi sayesinde uzun vadeli işletme maliyeti avantajları sunar ve belirli uygulamalar için ekonomik hale getirir.