Genellikle TIG kaynağı olarak adlandırılan Tungsten İnert Gaz (TIG) kaynağı, tüketilemeyen bir elektrot ile iş parçası arasında ısı üreten bir ark kaynağı türüdür.

Elektrot çubuğu, kaynak havuzu, ark ve iş parçasının ısıtılan bölgesinin çevresi bir gaz kalkanı ile atmosferik kirlenmeden izole edilir. Bu kalkan, az miktarda hava kirliliği bile kaynak dikişini bozabileceğinden tam koruma sağlaması gereken, tipik olarak inert bir gaz olan sabit bir gaz veya gaz karışımı akışı ile sağlanır.

TIG Kaynak Prensibi

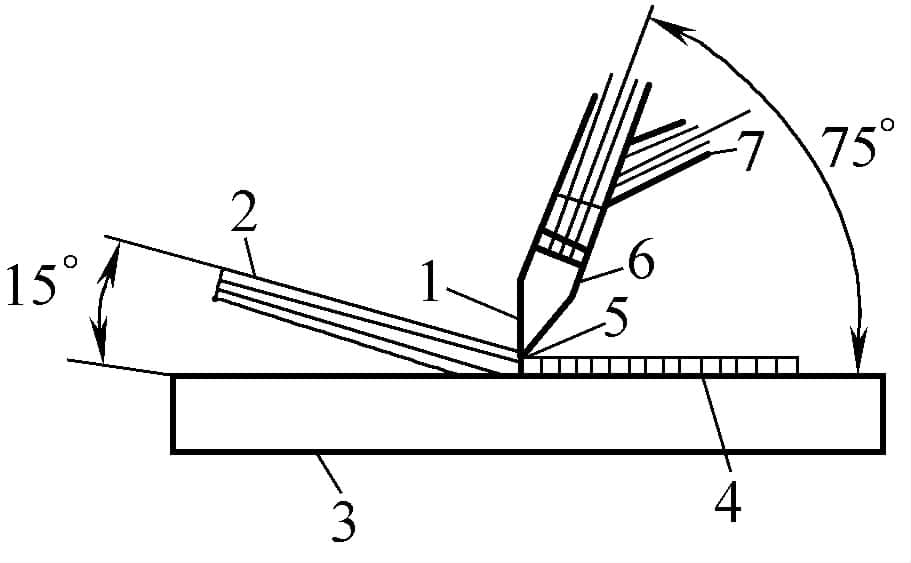

Elektrot olarak refrakter metal saf tungsten veya aktifleştirilmiş tungsten (toryum tungsten, serileştirilmiş tungsten) kullanan, elektrodu, ark bölgesini ve erimiş metali korumak için argon gazı kullanan ve genellikle tungsten inert gaz (TIG) kaynağı olarak bilinen bir ark kaynağı yöntemi Şekil 5-53'te gösterilmiştir.

Argon inert bir gazdır ve sıvı metal içinde çözünmez. Kaynak sırasında ark, elektrot ile iş parçası arasında yanar ve argon gazı metal havuzunu, erimiş damlacıkları ve tungsten elektrot ucunu havadan izole eder.

TIG Kaynağının Özellikleri

(1) Avantajlar

1-Tungsten Elektrot 2-Dolgu Metali 3-İş Parçası 4-Kaynak Metali 5-Ark 6-Nozul 7-Koruyucu Gaz

1) Refrakter metal tungsten veya aktif tungstenden yapılmış elektrot kaynak sırasında erimez. Atmosferi izole etmek için argon gazı kullanılması, oksijen, nitrojen ve hidrojen gibi gazların ark ve erimiş havuz üzerindeki etkilerini önler ve kaynaklı metal ve kaynak telinin elemanları kolayca yanmaz (sadece çok azı yanar).

Bu nedenle, sabit bir ark uzunluğunu korumak kolaydır, kaynak işlemi kararlıdır ve kaynak kalitesi iyidir.

2) Kaynak sırasında akı gerekmez ve kaynak yüzeyinde cüruf yoktur, bu da erimiş havuzun ve kaynak oluşumunun gözlemlenmesini kolaylaştırır ve kusurlar derhal tespit edilebilir. Kusurları ortadan kaldırmak için kaynak işlemi sırasında uygun önlemler alınabilir.

3) Tungsten inert gaz kaynağı iyi bir stabiliteye sahiptir ve kaynak akımı 10A'dan az olduğunda ark hala stabil bir şekilde yanabilir. Bu nedenle, özellikle ince plakaların kaynağı için uygundur.

Isı kaynağı ve dolgu teli ayrı ayrı kontrol edildiğinden, ısı ayarı uygundur ve kaynağa ısı girişini kontrol etmeyi kolaylaştırır. Bu nedenle, çeşitli pozisyonlarda kaynak yapmak için uygundur ve ayrıca çift taraflı oluşum ile tek taraflı kaynağı kolaylaştırır.

4) Argon gazı akışı arkı sıkıştırır, böylece ısı daha konsantre olur ve erimiş havuz daha küçük olur; Argon gazının dikiş alanına yakın soğutma etkisi nedeniyle, ısıdan etkilenen bölge daralır ve iş parçasının deformasyonu azalır.

Kaynak bağlantı yapısı kompakttır ve genel mekanik özellikler daha iyidir; paslanmaz çelik kaynağı yapılırken, kaynağın korozyon direnci, özellikle de taneler arası korozyona karşı direnci özellikle iyidir.

5) Dolgu teli kaynak akımını taşımadığından, erimiş damlacık geçişi nedeniyle ark voltajı ve akımındaki değişikliklerden kaynaklanan sıçrama üretmez ve pürüzsüz bir kaynak yüzeyi elde etmek için iyi koşullar sağlar.

Tungsten inert gaz kaynağındaki ark parlak bir arktır, kaynak işlemi parametreleri sabittir, izlenmesi ve kontrol edilmesi kolaydır ve mekanize ve otomatik kaynak için elverişlidir.

(2) Dezavantajlar

1) Tungsten inert gaz kaynağı koruma için gaz kullanır ve yanal rüzgara karşı zayıf bir dirence sahiptir. Nüfuziyet sığdır, biriktirme hızı düşüktür ve verimlilik düşüktür.

Az miktarda tungsten buharlaşması vardır ve kaynak havuzuna giren tungsten parçacıkları, özellikle akım çok yüksek olduğunda, tungsten elektrot yanması şiddetli olduğunda ve tungsten katılımı belirgin olduğunda, kaynak kalitesini etkileyen tungsten katılımına neden olabilir.

2) Korumalı metal ark kaynağı ile karşılaştırıldığında, kullanımı daha zordur, ekipman daha karmaşıktır ve kaynaklar için temizlik gereksinimleri özellikle yüksektir. Üretim maliyeti, korumalı metal ark kaynağından daha yüksektir, tozaltı ark kaynağıve CO2 kaynağı.

TG Kaynağının Uygulama Alanı

Tungsten inert gaz kaynağı oksitlenebilir demir dışı malzemelerin kaynağını yapabilir metaller ve alaşımları, paslanmaz çelik, yüksek sıcaklık alaşımları, titanyum ve titanyum alaşımlarının yanı sıra refrakter aktif metaller (molibden, niyobyum, zirkonyum) vb. esas olarak 3 mm'den daha az kalınlığa sahip ince plakaların kaynağı için kullanılır.

Basınçlı kaplar ve boru hatları gibi büyük kalınlığa sahip önemli yapılar için kök paso kaynağı için kullanılabilir. Tungsten inert gaz kaynağı

Uygulanabilirlik

Tungsten İnert Gaz (TIG) kaynağı, ister manuel ister otomatik olarak gerçekleştirilsin, sürekli kaynak, aralıklı kaynak (bazen "atlama kaynağı" olarak da adlandırılır) ve punta kaynağı. Elektrodunun sarf malzemesi olmadığı göz önüne alındığında, dolgu metali eklemeye gerek kalmadan sadece ana metalin eritilmesiyle kaynak yapılabilir. Bununla birlikte, belirli bağlantılar için, özel ihtiyaçlara göre dolgu metali gerekebilir.

TIG kaynağı, özellikle 0,005 inç kadar ince sacların kaynağı için uygun olan çok yönlü bir kaynak yöntemidir.

1. Kaynak için Metaller

TIG kaynağının özellikleri, çoğu metal ve alaşımın kaynağında kullanılmasına olanak tanır. TIG ile kaynak yapılabilen metaller arasında karbon çeliği, alaşımlı çelik, paslanmaz çelik, ısıya dayanıklı alaşımlar, refrakter metaller, alüminyum alaşımları, magnezyum alaşımları, berilyum alaşımları, bakır alaşımları, nikel alaşımları, titanyum alaşımları ve zirkonyum alaşımları bulunur.

Kurşun ve çinkonun TIG ile kaynaklanması zordur. Bu metallerin düşük erime noktaları, kaynak işleminin kontrolünü son derece zorlaştırır. Çinko, ark sıcaklığından oldukça düşük bir sıcaklık olan 1663°F'de buharlaşır ve çinkonun buharlaşması kaynak kordonunu bozabilir. Kurşun, kalay, çinko, kadmiyum veya alüminyum ile kaplanmış çelik yüzeyler ve daha yüksek sıcaklıklarda eriyen diğer metaller ark kaynağı yapılabilir, ancak özel prosedürler gerektirir.

Kaplanmış metallerin kaynaklı bağlantılarında, "intermetalik bileşiklerin" oluşması nedeniyle mekanik özellikler azalabilir. Kaplanmış metallerin kaynağı sırasında intermetalik oluşumunu önlemek için, kaynak yapılacak bölgedeki yüzey kaplaması kaldırılmalı ve kaynaktan sonra onarılmalıdır.

2. Ana Metal Kalınlığı

TIG kaynağı çok çeşitli metal kalınlıklarına uygulanabilir. Özellikle 3 mm'den daha az kalınlıktaki nesnelerin kaynağı için uygundur, çünkü ark yüksek konsantrasyonda ısı üreterek yüksek kaynak hızlarına neden olur. Dolgu metali kullanılarak çoklu kaynak pasoları yapılabilir.

Diğerlerine rağmen kaynak yöntemleri̇ tipik olarak 6,25 mm'den daha kalın ana metaller için kullanılır, yüksek kaliteli, kalın kaynaklar çok pasolu kaynak için TIG kaynağı gerektirebilir. Örneğin, 8 m çaplı bir roket motoru için 15 mm kalınlığında bir kabuğun üretiminde, çoklu boylamasına ve çevresel kaynaklar için dolgu metalli TIG kaynağı kullanılır. Bu yöntem bu tür kalın metaller için daha yavaş olmasına rağmen, kaynak boncuğunun yüksek kalite gereksinimleri nedeniyle TIG kaynağı kullanılmaktadır.

TIG kaynağı çeşitli "folyo kalınlığındaki" alaşımları başarıyla kaynaklayabilir. İnce sac kaynağı hassas ekipman sabitlemesi gerektirir. Folyo kalınlığındaki metaller için mekanik veya otomatik kaynak gereklidir. "Yüksek Sıcaklık İyon Ark Kaynağı" genellikle TIG kaynağının bir varyasyonu olarak kabul edilir ve ince sac kaynağı için daha fazla avantaj sunar.

3. İş Parçası Şekli

Otomatik yöntemler kullanılırken karmaşık şekiller için manuel kaynak gereklidir. Manuel çalışma, kısa kaynak kordonlarına ihtiyaç duyan düzensiz şekilli nesneler için veya ulaşılması zor alanlarda kaynak yapmak için uygundur. Manuel çalışma tüm pozisyonlarda kaynak için de uygundur.

Otomatik ekipman kavisli ve düz yüzeylere kaynak yapabilir. Örneğin, dalga şeklindeki bir titanyum elektrodun iki ucunun bileşenlere karşı kaynaklanması için özel bir sinüzoidal kaynak yöntemi kullanılır. Bu tür sinüzoidal kaynak için, mekanik bir kılavuz ünitesi kaynak torcunu yönlendirmek için metal bir şablonu takip eder. Bu tür bir kaynağın manuel olarak çalıştırılması aşırı kontrol zorlukları ortaya çıkarır.

TIG'in Temelleri

Tungsten İnert Gaz (TIG) kaynağında, elektrot ile iş parçası arasında ısı üretilir ve elektrotun kenarları eritilir. Uygun füzyon için katılaşma sonrasında kaynak havuzunun temiz tutulması çok önemlidir. TIG ile yüksek kaliteli kaynaklar elde etmek için, kaynak yapılacak tüm yüzeyler ve bitişik alanlar ile kullanılan tüm dolgu metalleri iyice temizlenmelidir.

Bir diğer temel gereksinim, özellikle yüksek hassasiyet gerektiğinde ve iş parçası ince ve karmaşık şekilli olduğunda, kaynak yapılacak bileşenlerin doğru ve sabit konumlandırılmasıdır. Dolgu metali olmadan kaynak yaparken veya otomatik kaynak sırasında özel fikstürlere ihtiyaç duyulabilir.

1. Ark Başlatma

"Ark başlatma" için yaygın yöntemler elektron emisyonu ve gaz iyonizasyonunun tetiklenmesini içerir. Bu, enerjilendirilmiş elektrodun iş parçasından gerekli ark uzunluğuna kadar hızla geri çekilmesiyle veya bir pilot ark ya da elektrot ile iş parçası arasında yüksek frekanslı bir kıvılcım üreten yardımcı bir cihaz kullanılarak gerçekleştirilebilir.

Elektrodun iş parçasından mekanik olarak geri çekilmesi sadece DC kaynak makineleri ile mekanize kaynak için kullanılabilir. Bununla birlikte, pilot ark başlatma yöntemi manuel ve mekanize kaynak için kullanılabilir, ancak aynı zamanda DC kaynak makineleri ile sınırlıdır. Yüksek frekanslı kıvılcım başlatma yöntemi, AC veya DC kaynak makineleri ile manuel kaynağa uygulanabilir. Birçok kaynak makinesinde ark başlatma ve stabilizasyon için yüksek frekanslı kıvılcım üreten cihazlar bulunmaktadır.

2. Elektrot Çubuğu ve Dolgu Metalinin Konumlandırılması

Manuel tungsten ark kaynağında, ark başlatıldıktan sonra, kaynak torcunu elektrot çubuğu iş parçasının yüzeyinden yaklaşık 75º uzakta olacak ve kaynak yönüne doğru bakacak şekilde tutun. Kaynak başlangıcında, ark normalde uygun boyutta bir erimiş havuz oluşturmak için yeterli ana metal eriyene kadar dairesel bir şekilde hareket eder.

Yeterli füzyon elde edildiğinde, kaynak torcunu iş parçası bağlantısının bitişik kenarları boyunca kademeli olarak hareket ettirin. İş parçasının bu kademeli kaynaşması tipik olarak, dolgu metali elle eklendiğinde iş parçasının yüzeyinden yaklaşık 15º'lik bir açıda tutulurken ve yavaşça erimiş havuza girerken yapılır.

Gaz kalkanını bozmaktan veya elektrot çubuğuna dokunmaktan ve dolgu çubuğu ucunun veya elektrot çubuğunun oksidasyonundan kaynaklanan kirlenmeye neden olmaktan kaçınmak için dolgu metalini beslerken dikkatli olunmalıdır. Dolgu metali çubuğu sürekli olarak eklenebilir veya tekrar tekrar "daldırılabilir" ve "çekilebilir".

Dolgu metali, dolgu çubuğu ile kaynak yolu arasında doğrusal bir düzen sağlanarak (genellikle V şeklinde bir bağlantıya sahip çok geçişli bağlantılarda kullanılır) veya dolgu çubuğunu erimiş havuza beslemek için dolgu çubuğu ve kaynak torcu sağa sola sallanarak (genellikle bir yüzey kaplama işleminde kullanılır) sürekli olarak eklenebilir.

Kaynağı durdururken, dolgu metalini erimiş havuzdan çekin ancak dolgu metalinin oksitlenmesini önlemek için geçici olarak gaz koruması altında tutun. Ardından, arkı söndürmeden önce, kaynak torcunu erimiş havuzun ön kenarına doğru hareket ettirin, kaynak torcunu arkı söndürmek için doğru yüksekliğe kaldırın, ancak kraterleşmeye ve elektrot çubuğu kirlenmesine neden olacak kadar değil. En iyi uygulama, kaynak torcunu kaldırmaya gerek kalmadan ayak pedalı kontrol yöntemini kullanarak akımı kademeli olarak azaltmaktır.

3. Ark Uzunluğu

Birçok tam otomatik tungsten ark kaynağı uygulamasında, kullanılan ark uzunluğu elektrot çubuğunun çapının yaklaşık 1,5 katıdır, ancak özel uygulamaya veya kaynakçının tercihine bağlı olarak değişebilir.

Bununla birlikte, ark uzunluğu ne kadar uzun olursa, çevre atmosfere yayılan ısı o kadar yüksek olur ve uzun ark genellikle kaynağın istikrarlı ilerlemesini (bir dereceye kadar) engelleyebilir. Boru hattındaki "soket bağlantısı" bir istisnadır; resmi eksenli dikey kaynakta, uzun bir ark kısa bir arktan daha düzgün bir köşe kaynağı üretebilir.

4. Manuel ve Otomatik İşlemler

Manuel ve tam otomatik tungsten inert gaz (TIG) kaynağı arasında bir ayrım vardır: manuel kaynak "kaynakçılar" tarafından gerçekleştirilirken, otomatik kaynak "operatörler" tarafından gerçekleştirilir. Örneğin, kaynak akımının manuel kontrolü ve ayak pedalı ile anahtarlama, otomasyona doğru yönelen erken gelişmelerdir.

Kaynak tabancasını sabit veya planlanmış bir hızda çalıştıran, ark voltajını (ark uzunluğu) otomatik olarak ayarlayan ve otomatik olarak başlatıp durduran bir cihazın kullanılması, tam otomatik kaynağı oluşturur.

5. Kaynak Teknikleri

Operatörlerin seçimi ve eğitimi esas olarak kullanılan ekipmanın "otomasyon derecesine" bağlıdır. TIG kaynağı genellikle aşağıdakiler için kullanıldığından metal levhaların birleştirilmesi parçaları ve uygulamasında kaynakçılar nispeten küçük bileşenleri kolayca işleyebilir.

Bu nedenle, kaynakçılar genellikle zamanlarının bir kısmını temizlik, cihazları birleştirme ve sabitleme ve nokta kaynağı işlemleri için harcarlar. İyi kalitede kaynak boncukları elde etmek için yüksek el becerisi ve sabırlı bir eğitim gerektirmesinin yanı sıra, kaynak yapılacak bileşenlerin düzgün bir şekilde birleştirilmesi ve sabitlenmesi için bazen mekanik teknikler de gereklidir.

Bir kaynak yönteminden diğerine geçerken belirli kaynak tekniklerine duyulan ihtiyaç değişecektir. Örneğin, manuel gaz korumalı kaynakta usta olan bir kaynakçının TIG kaynağına hak kazanması için ek eğitim alması gerekecektir. Ayrıca, bazı uygulamalar, sarf malzemesi destek halkalarının yerleştirilmesi ve kaynaklanması ve onarım kaynağı gibi özel teknikler gerektirir.

6. Denetim

TIG kaynağının muayenesi, yüzeyin altındaki (iç) potansiyel kusurları kontrol etmek için sac metal kaynaklarının yüzey muayenesinden daha kalın kaynakların radyografik (X-ışını) ve ultrasonik muayenesine kadar tüm tahribatsız yöntemleri içerir.

Kaynak Akımı

Herhangi bir kaynak işleminde "akım", nüfuziyet derinliği ile ilgili olduğu için en kritik operasyonel koşuldur, kaynak hızı, katılaşma hızı ve kaynak kordonunun kalitesi.

Temel olarak, aralarından seçim yapabileceğiniz üç tür kaynak akımı vardır: (a) Doğru Akım Elektrot Pozitif (DCEP), (b) Doğru Akım Elektrot Negatif (DCEN), (c) Alternatif Akım (AC). Bu üç akım türünün üzerine yüksek frekanslı akım bindirilerek istenen bazı etkiler elde edilebilir.

1. Doğru Akım Elektrot Pozitif (DCEP)

DCEP, TIG kaynağı için en yaygın kullanılan akım türüdür ve neredeyse tüm genel olarak kaynaklanabilir metallerde ve alaşımlarda iyi kaynak boncukları üretebilir.

DCEP kaynağında, elektrot çubuğu negatif ve iş parçası metali pozitiftir, bu nedenle elektron akışı elektrot çubuğundan iş parçası metaline doğrudur. Tüm DC arklarındaki ısının 70%'si arkın pozitif veya anot ucunda üretildiğinden, belirli bir boyuttaki elektrot çubuğu daha fazla pozitif akıma ve daha az negatif akıma dayanabilir.

Benzer şekilde, belirli bir boyuttaki elektrot çubuğu en sıcak arkı gerektiriyorsa, DCEP gerekli akım türüdür.

DCEP derin, dar kaynak kordonları oluşturabilir ve "nüfuziyeti" diğer iki akım türünden daha üstündür. Bununla birlikte, dar kaynak boncuğu ve daha derin nüfuziyet, DCEP'in ince metal nesnelerin kaynağını zorlaştırır. DCEN veya AC'nin aksine, DCEP alüminyum, magnezyum veya berilyum bakırdaki yüzey oksitlerini gideremez.

Ancak alüminyum DCEP ile kaynaklanırsa, kaynaktan önce mekanik veya kimyasal temizlik ile birlikte özel olarak değiştirilmiş bir kaynak yöntemi kullanılmalıdır. DCEP kaynağı, yüksek frekanslı stabilize AC ark kaynağına kıyasla daha fazla beceri gerektirir, çünkü DCEP ark vururken yüksek frekanslı kılavuz deşarjına sahip değildir.

Bu nedenle, DCEP üzerine yüksek frekanslı bir akım bindirmek için standart makineye özel bir cihaz eklenebilir.

2. Doğru Akım Ters Polarite

Doğru Akım Ters Polarite (DCRP) kaynağında, elektrot çubuğu kaynak makinesinin pozitif terminaline bağlanırken, iş parçası metali negatif terminale bağlanır. Sonuç olarak, elektron akışı iş parçasından elektrot çubuğuna doğru hareket eder.

Bu işlem elektrot çubuğunda daha yüksek ısı ve iş parçasında daha düşük ısı üretir. Aynı amperaj ve ark uzunluğu göz önüne alındığında, DCRP arkının voltajı DCSP arkınınkinden biraz daha yüksektir, bu da DCRP arkı için daha büyük bir toplam enerji ile sonuçlanır.

DCRP, düz, geniş ve sığ kaynak yolları üretme eğilimi nedeniyle üç tip elektrik akımı arasında en az kullanılanıdır. DCRP ile kaynak, aynı düşük kaynak akımı değerleri için daha büyük elektrot çubuklarının kullanılmasını gerektirdiğinden gelişmiş beceriler gerektirir. Bu nedenle genellikle kullanılmaz. DCRP "en soğuk" etkili arkı sağlar, ancak iş parçası yüzeyinden oksitleri çıkarmada üstün özelliklere sahiptir.

DCRP ile alüminyum kaynağı özellikle zordur, çünkü erimiş havuz elektrot çubuğunun ucuna doğru kolayca çekilir. Elektrot alüminyum ile temas ettiğinde kirlenir.

Bununla birlikte, DCRP ince alüminyum levhaların (0,6 mm) birleştirilmesinde etkili bir şekilde kullanılabilir. Öte yandan, DCRP'nin doğal ark etkisinden etkilenmeyen ve bu nedenle kirlenme sorunlarıyla karşılaşmayan magnezyum, 3 mm'ye kadar kalınlıklar için DCRP kullanılarak kaynaklanabilir.

3. Oksit Giderimi için DCRP

DCRP'nin neden belirli baz metallerin yüzeyinden oksitleri çıkarabildiğini açıklayan çeşitli teoriler bulunmaktadır. Genel olarak kabul edilen açıklama aşağıdaki gibidir:

Elektrot pozitif olduğunda, argon veya helyum iyonları ana metalin yüzeyine doğru hareket eder. Çevredeki inert gaz bulutunda, arkın etkisiyle yüklü gaz iyonları oluşur. Bu iyonlar önemli bir kütleye sahip olduklarından, metal yüzeye doğru koşarken çok fazla kinetik enerji kazanırlar. Metal yüzeyle çarpıştıklarında, oksit parçacıklarını kumlama tarzında koparırlar ve böylece yüzeyi temizlerler.

Bu eylem, arkın pozitif ucuna kıyasla ana metal üzerinde daha az ısı üreterek minimum penetrasyonla sonuçlanır. Elektrot çubuğu negatif ve iş parçası pozitif ise, iyonlar elektrot çubuğuna doğru hareket eder ve iş parçası metali üzerinde temizleme etkisi olmaz. Elektronların "bombardımanı" iş parçası metalinde önemli ölçüde ısı ve nüfuziyete neden olur.

Paslanmaz çelik, karbon çeliği ve bakır gibi metaller Tungsten İnert Gaz (TIG) kaynağını önemli ölçüde etkileyen bir oksit tabakası oluşturmaz.

4. Kaynak Makinasının Polaritesinin Belirlenmesi

Otomatik TIG kaynağında, tekrarlanan işlem nedeniyle kaynak işlemine yanlış polarite ile başlama riski vardır. Manuel kaynakta, makinenin terminal bağlantısı zaman zaman ters çevrilerek polarite değiştirilebilir. Elektrotta potansiyel hasarı önlemek için kaynak işlemine başlamadan önce polariteyi test etmek en iyisidir (küçük bir elektrot çubuğuna ters polarite akımı uygulanırsa oluşabilir).

Manuel çubuk kaynağı için elektrot tutucuyu devreye bağlayın ve polariteyi test edin. Tüm pozisyonlarda manuel çubuk kaynağı için çubuğu (E6010 sınıfı) ters polarite ile başlatın. Polarite pozitifse ark güçlü, kuvvetli bir tıslama sesi çıkaracaktır. Gerçek bir ters polarite E6010 arkı güçlü bir çatlama sesi üretmeyecektir.

5. Alternatif Akım (AC)

Alternatif akım, DCSP ve DCRP arasındaki sürekli salınım olarak tanımlanabilir ve akımın yönü saniyede 120 kez değişir. AC'de voltaj, her döngüde maksimum pozitif değerinden maksimum negatif değerine değişir ve bu değişim her gerçekleştiğinde ark söner.

İnert bir atmosferde kaynak yaparken, geleneksel ark kaynağı transformatörleri ark söndükten sonra yeniden oluşturmak için yeterince yüksek bir voltaj üretemez. Benzer şekilde, yeterli doğal gerilime sahip bir transformatör kullanılmadığı sürece, her yarım döngüde kaynak arkını yeniden oluşturmak için ark üzerine yüksek frekanslı bir akım eklenmelidir.

AC iyi bir nüfuziyet sağlar ve yüzey oksitlerini azaltır (veya geri döndürür). AC tungsten inert gaz (TIG) kaynağı ile üretilen kaynak ağzı DCSP'ninkinden daha geniş ve sığdır, ancak DCRP'ninkinden daha dar ve derindir. Ayrıca, AC kaynak kordonunun takviyesi DCSP veya DCRP'ninkinden daha büyüktür, bu da AC'yi alüminyum, magnezyum ve berilyum bakırın kaynağı için daha uygun hale getirir.

6. AC'de Rektifikasyonun Önlenmesi

Gerilimin pozitif ve negatif yarım döngüleri AC ark sırasında eşit olmayan akım direnci oluşturduğundan, bu dengesiz bir akım sinüs dalgasına yol açarak doğrultma etkisinde bir artışa neden olur. Bu etki, AC arkında ark patlamasına ve kararsızlığa neden olacak kadar yüksek bir doğru akım voltajı kısmı oluşturur.

Tungsten İnert Gaz (TIG) kaynağında kullanılan eski transformatörler, modern dengeli dalga formu bileşenlerinden yoksun oldukları için rektifikasyona daha yatkındır.

Rektifikasyon, elektrot çubuğundan ve kaynak metalinden eşit olmayan elektron emisyonu nedeniyle meydana gelir. Elektrot ucundaki ve iş parçasındaki arkın akım yoğunluğundan (bu onların sıcaklığını kontrol eder), ayrıca ark uzunluğundan ve bir dereceye kadar kullanılan koruyucu gazdan etkilenir. Doğrultma, alüminyum kaynağında 12V'a kadar doğru akım voltaj bileşeni oluşturabilir.

DC bileşeni yüksek olduğunda, parlak erimiş alüminyum havuzu kararır ve boyutu DC bileşeninin boyutuyla doğru orantılı olan bir oksit filmi oluşturur.

Dengeli dalga formu transformatörleri rektifikasyonu ve zararlı etkilerini ortadan kaldırmak için kullanılabilir. Bu tür üniteler kaynak devresine seri bağlı bir kondansatör içerir. Bu kapasitörün kapasitansı, akışın bir kısmını bloke ederken AC kaynak akımının etkin akışına izin verir. Bu bileşenler genellikle 100-150 volt aralığında bir açık devre voltajına sahip olacak şekilde tasarlanmıştır ve ark başlatma için yüksek frekanslı bir akım gerektirir ve alüminyum ve magnezyum alaşımlarının kaynağında yaygın olarak kullanılır.

7. Darbeli Akım Kaynağı

Darbeli akım tungsten inert gaz (TIG) kaynağı, yüksek akım yükselme ve azalma hızlarında yüksek tekrarlama darbe hızıyla çalışarak hassas bileşenlerin birleştirilmesinde yaygın olarak kullanılır. Mekanize boru kaynağı ve diğer mekanize kaynak uygulamaları için daha yavaş bir akım darbe hızı kullanılır.

Günümüzde, darbeli TIG kaynağında ark geriliminin otomatik olarak hassas bir şekilde kontrol edilmesini sağlayan devreler geliştirilmiştir. Bu devreler, yüksek darbeli akımlar kullanarak ark gerilimleri üretir ve döngünün geri kalanı boyunca kilitleme kontrolleri yapar. Değiştirilmiş şekilli darbeli akım kaynak makinelerinde, aşağıdaki fonksiyonlar bağımsız olarak başlatılabilir.

Darbeli akım TIG kaynağının avantajları aşağıdaki gibidir:

1. Kaynakta artan "derinlik-genişlik" oranı: Kısa süreli yüksek akım kaynak darbeleri ve küçük, saf toryum tungsten elektrot çubukları kullanılarak, paslanmaz çelik kaynağında üretilen ark kuvveti, kaynakta 2:1 derinlik/genişlik oranı üretir.

2. "Sarkan" yüksek akımların ortadan kaldırılması: Kısa süreli darbeler kaynağın veya ince iş parçası metalinin köküne "nüfuz edebilir" ve erimiş havuz sarkacak kadar genişlemeden önce katılaşabilir.

3. Isıdan etkilenen bölgenin minimize edilmesi: Yüksek darbe yüksekliği ve süresinin düşük darbe yüksekliği ve süresine uygun bir oranı ile ısıdan etkilenen bölge en aza indirilebilir. Bazen düşük darbe yüksekliği sıfıra ayarlanarak yüksek akım darbeleri arasında sınırlı bir boşluk bırakılır.

4. Erimiş havuzda karıştırma: Yüksek akım darbeleri tarafından üretilen ark ve elektromanyetik kuvvet, sabit akım kaynağı tarafından üretilenlerden çok daha fazladır. Bu yüksek kuvvetler eriyik havuzunu karıştırarak ek yerinin alt kısmında iğne delikleri ve eksik füzyon olasılığını azaltır. Düşük akım kaynağında palslama ile üretilen sert ark, düşük sabit akımlarda oluşabilecek ark saçılması kararsızlığını ortadan kaldırır.

Kaynak Makineleri

Tungsten İnert Gaz (TIG) kaynağı için kaynak makineleri şunları içerir:

(a) Doğru Akım (DC) çıkışlı transformatör-doğrultucu tipi.

(b) Alternatif Akım (AC) çıkışlı transformatör tipi.

(c) Güç tahrikli jeneratör - Elektrik motoru tahrikli (sadece AC çıkışı için) veya motor tahrikli (AC veya DC çıkışı için).

Transformatör ve redresör tipi kaynak makinelerinin güç tahrikli jeneratörlere göre çeşitli avantajları vardır: daha düşük başlangıç maliyeti, ısınma sırasında akım düşüşü olmaması, sessiz çalışma, düşük bakım ve işletme maliyetleri, hareketli parça olmaması, duraklamalar sırasında düşük güç girişi. Motor tahrikli jeneratörlerin avantajı, güç kaynağı olmayan alanlarda kullanılabilmeleridir.

1. Yüksek Frekans Stabilizasyonu

Ark başlatma ve bazı durumlarda sürekli kullanım için kaynak transformatörü devresine büyük bir hava aralığı veya tüp osilatör bağlanır. Yüksek frekanslı stabilize AC ile yapılan ilk TIG kaynaklarının çoğunda, "radyo paraziti" oldukça fazla soruna neden olmuştur.

Ancak günümüzde titreşimli elektrik istasyonları, "elektron tüpü" frenleme cihazları ve benzersiz fazlara sahip yüksek frekanslı transformatörler daha zayıf kıvılcım deşarjları sağlayarak "radyo paraziti" olaylarını azaltmaktadır.

Bazı eski transformatörleri güçlendirmek için, kontak ark başlatma için yüksek frekanslı bir stabilizasyon devresi kurulur. AC kaynak makinesine, çalıştırma için bir ayak şalteriyle birlikte bir manyetik kontaktör eklenebilir.

Bu kurulumla, kaynakçı elektrot çubuğunu iş parçası kapağının altındaki başlangıç noktasına doğru konumlandırabilir ve ardından ayak şalterine basabilir. Elektrot çubuğu iş parçasından kaldırıldığında ark başlatılır. Bu işlem basittir ve kaynak akımını durdurmak için kaynakçının sadece ayak şalterini bırakması gerekir.

Gerekli olan yüksek frekanslı indüksiyon deşarjının yoğunluğu, bağlantı tasarımına, elektrot çubuğunun çıkıntı uzunluğuna ve kaynakçının minimum yüksek frekanslı indüklenmiş akımla bir ark başlatma yeteneğine bağlıdır. Derin oluklu bağlantılarda kaynak yapılıyorsa, yüksek frekanslı akım yoğunluğu daha düşük olmalıdır; aksi takdirde, ark oluk genişliğini köprüleyecek ve bağlantının köküne girmeyecektir.

Aşırı yüksek frekans stabilizasyonu aşağıdaki olumsuz etkilere neden olabilir:

1. Operatörün elektrik çarpması olasılığının artması.

2. Kararsız kaynak arkı.

3. Metal bir meme kullanılıyorsa, memenin "elektriklendirilmesi".

4. Yüksek frekanslar yalıtıma nüfuz edebileceğinden kaynak kablosunun ömrünün kısalması.

5. Artan radyo alımı paraziti.

Kaynak akımına yüksek frekanslı bir devre eklerken, elektrot çubuğunu takmadan veya ayarlamadan önce ya da elleri kaynak kafasının metal kısmına veya yakınına koymadan önce gücü kapatmak zorunludur. Aksi takdirde, özellikle operatör iş parçasının yakınındaki sıcak hava ile temas ettiğinde ciddi bir elektrik çarpması meydana gelebilir.

Yüksek frekanslı stabilize AC ile kaynak yaparken, ark söndükten sonra ve çubuk hala sıcakken elektrot çubuğunun ucunda mor bir hale belirir. Elektrot çubuğu soğudukça, mor hale dramatik bir şekilde kaybolur ve çubuk belirli bir sıcaklığa ulaştığında aniden kaybolur. Mor hale görünür durumdayken, elektrot çubuğu iş parçasından önemli bir mesafede ark başlatabilir, bu nedenle istenmeyen yerlerde ani ark başlatılmasını ve ark yanmasını önlemek için dikkatli olunmalıdır.

2. "Sıcak Başlatma" Cihazı

Belirli kaynak işlemlerinde, kaynak işlemini (ark başlangıcı) mümkün olan en kısa sürede başlatmak için bir akım dalgası (normal seviyeden önemli ölçüde daha yüksek) verilmesi gerekir. Bu özellikle otomatik veya yarı otomatik kaynakta kullanışlıdır. Bu ilk akım dalgalanmasını sağlamak için devreye bir sıcak başlatma cihazı bağlanır. Bu cihaz tipik olarak gerekli ekstra akımı ve istenen süreyi sağlamak için önceden ayarlanabilir.

3. Güç Dalgalanmalarını Azaltma

Kısa süreli yüksek akım ve sık başlatma içeren kaynak işlemlerinde, hattaki güç dalgalanmalarını azaltmak için kaynak makinesinin terminalleri arasında paralel olarak bir endüksiyon motoru kullanılabilir. Harici yükü olmayan bu motor, kaynak makinesinin KVA değerini aşan bir nominal beygir gücüne sahip olmalıdır.

Ark başlatma sırasında akım dalgalanmasına neden olan bir kısa devre nedeniyle hat voltajı düşerse, dönen armatür, hatta beslenen önemli elektrik gücüne dönüşmek için yeterli kinetik enerjiye sahip olacaktır. Hattaki keskin voltaj düşüşleri motorun yavaşlamasına neden olur ve motordaki dönme enerjisi elektrik enerjisine dönüştürülerek, ark başlatma sırasında hat voltajı düşüşünü acilen azaltmak için kullanılmadığı sürece, hat voltajındaki artışın korunmasına yardımcı olur. Ancak, böyle bir düzeneği uygulamadan önce dikkatli bir maliyet analizi yapılmalıdır.

4. Krater Dolgusu için Akımın Azaltılması

Bazı uygulamalarda, kaynak yolunun sonu, kaynak krateri içindeki söndürme noktasında ani çöküntülerden kaçınarak simetrik bir finiş gerektirir. Alüminyum ve magnezyum alaşımlarının kaynağında, kaynak akımı bitirmeden hemen önce azaltılmalıdır.

Bununla birlikte, "titreşime" karşı çok hassas olan nikel bazlı ve kobalt bazlı alaşımlar gibi metallerin, arkı söndürmek için akımlarının kademeli olarak azaltılması ve erimiş dolgu metalinin sıcaklığına yardımcı olması gerekir (bu aynı zamanda su birikintisi miktarını da azaltabilir).

Aksi takdirde krater çatlaması kaçınılmazdır. Söndürmeden sonra kraterde "susuzluk" veya çöküntülerden kaçınmak için, kaynak yolu son noktadan sonra devam etmeli ve akım kademeli olarak metalin artık erimediği bir seviyeye düşürülmelidir. Aksi takdirde, ark durduğunda iş parçasında çöküntüler veya ark izleri oluşacaktır ve bu izler ve potansiyel mikroskobik çatlaklar korozyona duyarlılığı artırabilir.

5. Kaynak Torcu

Manuel tungsten ark kaynağı için kaynak torcu sağlam, hafif ve tamamen yalıtılmış olmalıdır. Basınç uygulaması ve koruyucu gazın ark bölgesine iletilmesi için bir el tutamağına sahip olmalıdır.

Ayrıca, kaynak akımını tungsten elektrot çubuğuna güvenli bir şekilde bastırmak ve yönlendirmek için bir tüp kelepçesine veya bir kelepçe kafasına veya başka bir yönteme sahip olmalıdır. Bir kaynak torcu tertibatı tipik olarak torcu güç kaynağına, gaza ve suya bağlamak için çeşitli farklı kablolar, hortumlar ve bağlantı parçaları içerir.

Şekil 3'te tipik bir su soğutmalı manuel kaynak torcu gösterilmektedir. Koruyucu gazın geçtiği tüm sistem hava geçirmez olmalıdır. Hortum bağlantısındaki sızıntı önemli gaz kaybına ve erimiş havuzun yetersiz korunmasına neden olabilir. Gaz sistemine hava girmesi genellikle önemli bir sorundur ve hava geçirmez bir gaz sistemi sağlamak için dikkatli bir bakım gerektirir.

Tungsten ark kaynağı torcu, birkaç ons ile yaklaşık bir pound arasında değişen ağırlıklarla farklı boyutlarda ve tiplerde gelir. Kaynak torcunun boyutu, kullanılabilecek maksimum kaynak akımına bağlıdır ve farklı boyutlarda elektrot çubukları ve farklı tip ve boyutlarda nozullarla donatılabilir.

Elektrot çubuğu ile sap arasındaki açı da farklı kaynak torçlarına göre değişir. En yaygın açı yaklaşık 120°'dir, ancak 90° kafa açısına sahip kaynak torçları, düz hatlı kaynak torçları ve hatta ayarlanabilir açılı kaynak torçları da vardır. Bazı kaynak torçlarının saplarında yardımcı anahtarlar ve gaz valfleri bulunur.

Tungsten ark kaynağı torçları arasındaki temel ayrım, hava soğutmalı veya su soğutmalı olmalarıdır. Hava soğutmalı torçlarda soğutmanın çoğu gaz koruması ile sağlanır. Bu nedenle, daha doğru bir terim "gaz soğutmalı" olacaktır. Gerçek hava soğutması yalnızca çevredeki havaya radyasyon yoluyla sağlanır. Öte yandan, su soğutmalı kaynak torçlarının soğutmasının bir kısmı koruyucu gaz tarafından sağlanır, ancak geri kalanı ek soğutma için torç içinde dolaşan sudan gelir.

Hava soğutmalı kaynak torçları genellikle hafif, kompakt ve dayanıklıdır ve su soğutmalı kaynak torçlarına göre daha ucuzdur. Bununla birlikte, tipik olarak yaklaşık 125 amper veya daha düşük kaynak akımlarıyla sınırlıdırlar ve normalde düşük kullanım oranlarına sahip ince plakaların kaynağında kullanılırlar. Tungsten elektrot çubuğunun çalışma sıcaklığı su soğutmalı kaynak torçlarından daha yüksektir ve sonuç olarak, saf tungsten elektrot çubukları kullanıldığında veya nominal akım kapasitesine yakın kaynak yapıldığında, tungsten parçacıkları erimiş havuza düşebilir.

Su soğutmalı kaynak torcu, sürekli yüksek akım kaynağı için tasarlanmıştır ve 200 ampere kadar kaynak akımlarıyla sürekli olarak çalışabilir. Bazıları, hava soğutmalı kaynak torçlarından daha ağır ve daha pahalı olan 500 amperlik maksimum kaynak akımları için tasarlanmıştır.

Kaynak torcu su borularına ve ilgili konektörlere bağlanır. Tipik olarak, kaynak makinesinden elektrot çubuğuna akım taşıyan kablo, su soğutma sisteminin çıkış boru hattı içine yerleştirilir. Bu, kablo için soğutma sağlar ve küçük çaplı, hafif ve esnek kabloların kullanılmasına olanak tanır. Bazen buna bağlantı parçaları, akış anahtarları ve sigortalar da dahildir. Kaynak torcundaki bir su veya gaz kaçağı ya da nem içeren bir sistem kaynak yolunu kirletebilir ve düzgün çalışmayı engelleyebilir.