I. Torna Takımının Yapısı

Tornalama takımları yapılarına göre dört tipe ayrılır: entegre, kaynaklı, mekanik sıkıştırmalı ve endekslenebilir, yapısal özellikleri ve uygulanabilir durumları Tablo 1'de gösterilmiştir.

Tablo 1 Tornalama Takımlarının Yapısal Özellikleri ve Uygulanabilir Durumları

| İsim | Özellikler | Uygulanabilir Durumlar |

| İntegral Tornalama Aleti | Entegre yüksek hız çeliğinden yapılmıştır, kenarı çok keskin bir şekilde bilenebilir | Küçük torna tezgahları veya demir dışı malzemelerin işlenmesi metaller |

| Kaynaklı Tornalama Aleti | Kaynaklı karbür bıçak, kompakt yapı, esnek kullanım | Her türlü torna takımı, özellikle küçük takımlar |

| Mekanik Sıkma Tornalama Aleti | Kaynaktan kaynaklanan gerilme ve çatlaklar gibi kusurları önler, yüksek takım sapı kullanımı, bıçak bileme yoluyla gerekli parametreleri elde edebilir; esnek ve rahat kullanım | Dış tornalama takımları, uç yüzey tornalama takımları, iç delik tornalama takımları, kesme tornalama takımları, diş açma tornalama takımları, vb. |

| Endekslenebilir Tornalama Aleti | Kaynaklı tornalama takımlarının dezavantajlarını önler, bıçak hızlı bir şekilde değiştirilebilir ve indekslenebilir; yüksek verimlilik; kararlı talaş kırma; kaplamalı bıçaklar kullanılabilir | Otomatik hatlar için uygun dış daireler, uç yüzeyler, delik işleme için büyük ve orta ölçekli tornalar, CNC makine araçlar |

II. Torna Takımının Bileşimi ve Açıları

Tornalama takımı, tek kenarlı kesici takımın en basit şeklidir ve diğer tüm karmaşık takımlar tornalama takımının kombinasyonları ve evrimleri olarak düşünülebilir. Tornalama takım açılarının tanımları diğer takımlar için de geçerlidir.

1. Torna Takımının Bileşimi

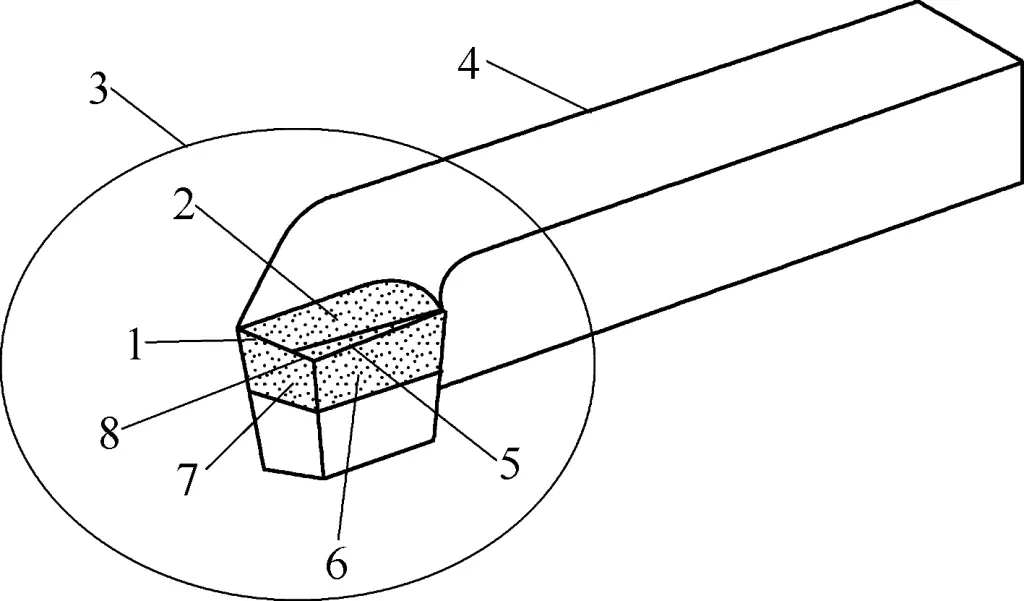

Tornalama takımı, takım kafası (kesme parçası) ve takım gövdesinden (tutma parçası) oluşur. Tornalama takımının kesme kısmı üç yüzey, iki kenar ve bir uçtan oluşur. Tornalama takımının bileşimi Şekil 1'de gösterilmiştir.

1-İkincil kesme kenarı

2-Ön yüz

3-Takım başlığı

4-Alet gövdesi

5-Ana kesme kenarı

6-Ana arka yüz

7-İkincil arka yüz

8-Alet ucu

(1) Ön yüz

Kesme sırasında talaşların dışarı aktığı yüzey.

(2) Ana arka yüz

Kesme sırasında işlenen iş parçası yüzeyinin karşısındaki yüzey.

(3) İkincil arka yüz

Kesme sırasında iş parçasının halihazırda işlenmiş yüzeyinin karşısındaki yüzey.

(4) Ana kesme kenarı

Ön yüz ile ana arka yüzün kesişimi. Ana kesme işini taşıyan düz veya kavisli olabilir.

(5) İkincil kesme kenarı

Ön yüz ile ikincil arka yüzün kesişimi. Genellikle az miktarda kesme işi üstlenir.

(6) Alet ucu

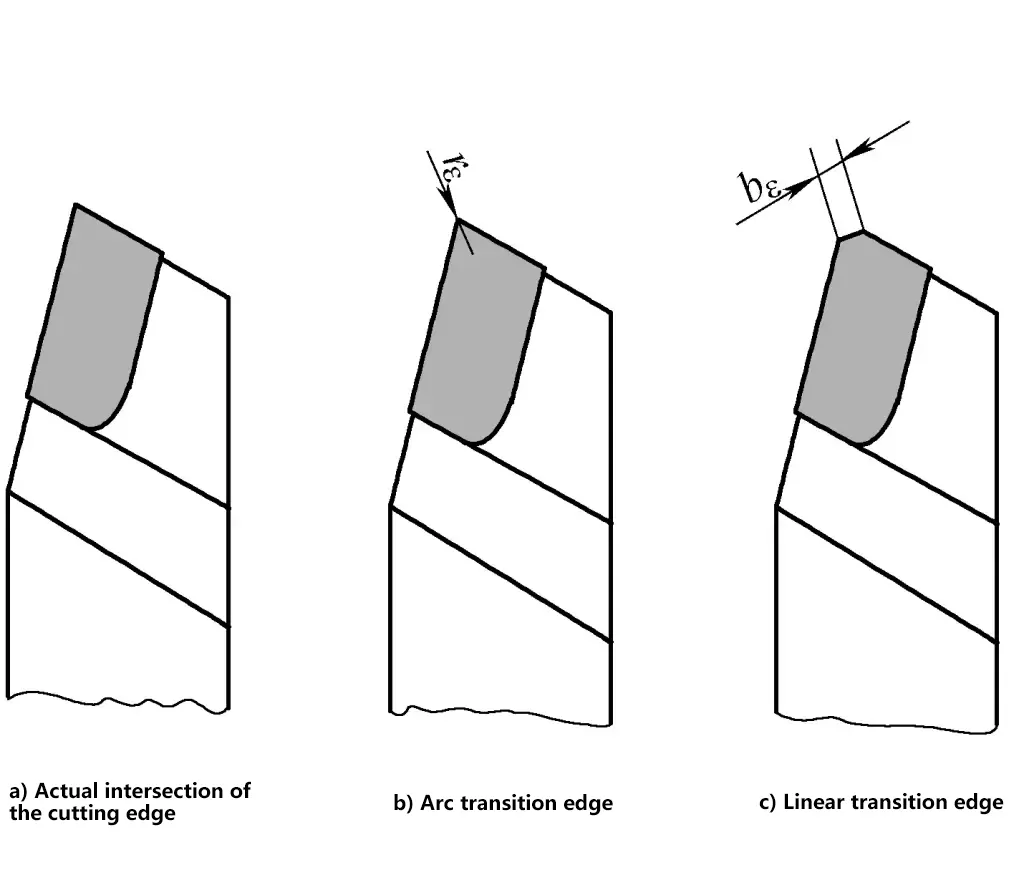

Ana kesici kenar ile ikincil kesici kenarın kesiştiği kısım. Takım ucunu güçlendirmek için, Şekil 2'de gösterildiği gibi bir geçiş kenarı oluşturmak üzere genellikle yuvarlak bir yay veya kısa bir düz çizgi şeklinde taşlanır.

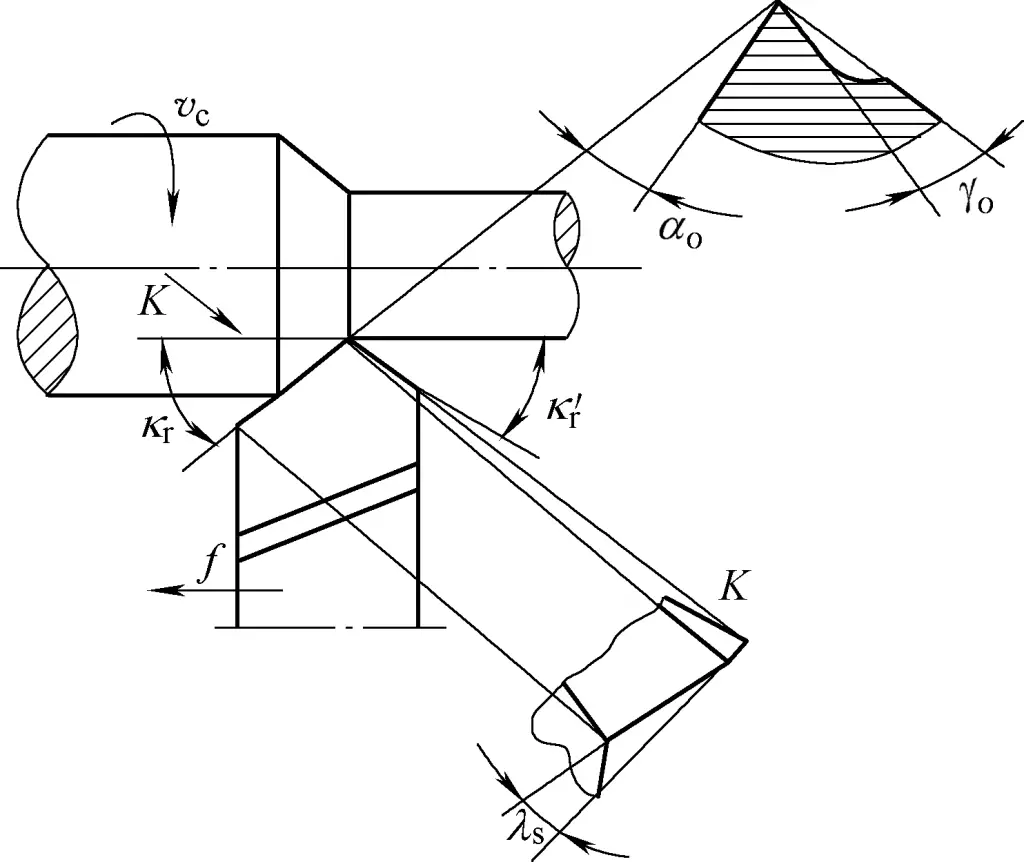

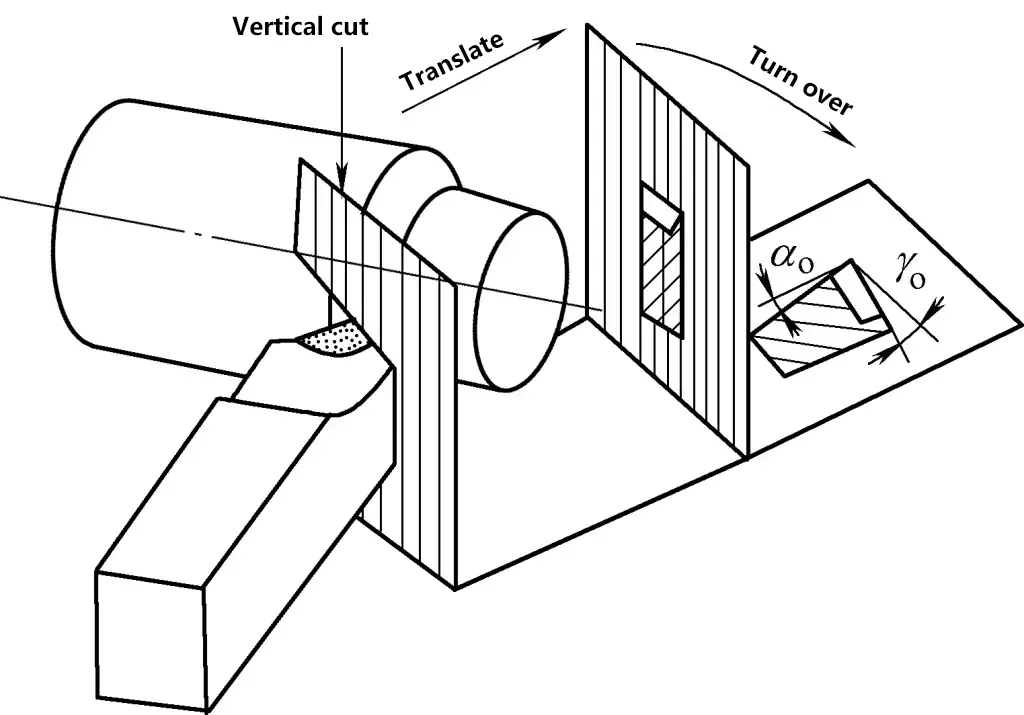

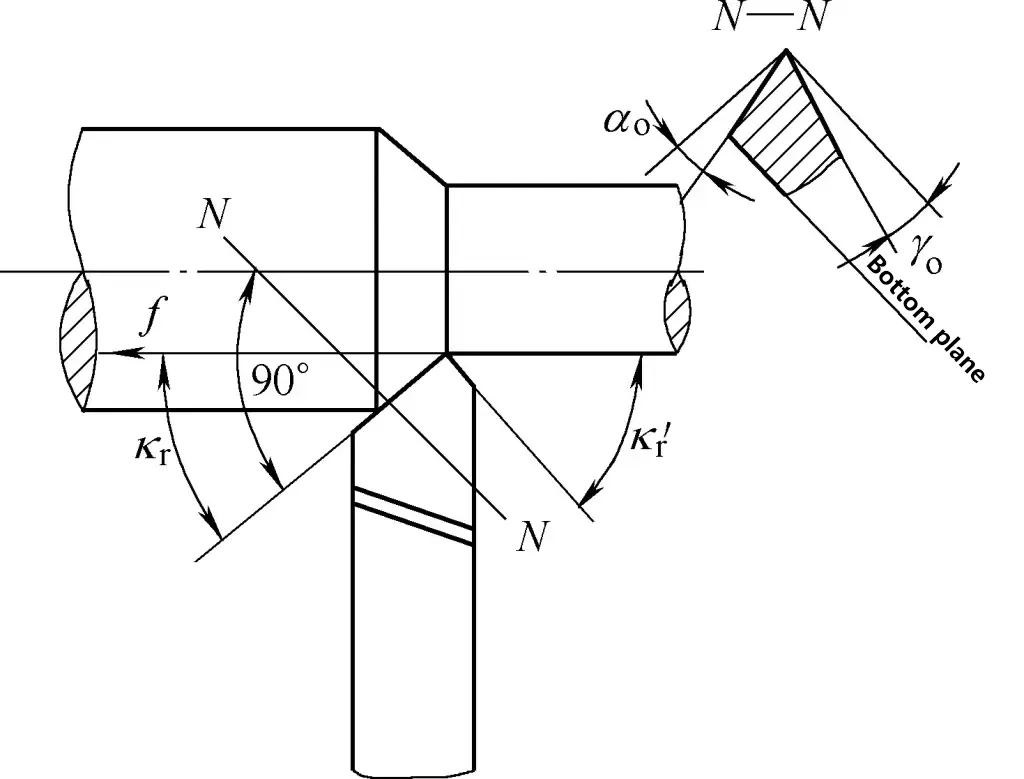

2. Tornalama Takımının Açıları

Tornalama takımının ana açıları arasında eğim açısı γ o , boşluk açısı α o , ana kesme kenarı açısı k r , ikincil kesme kenarı açısı k' r ve eğim açısı λ s Şekil 3'te gösterildiği gibi. Tornalama takımının açıları, işleme kalitesi ve verimliliğinde önemli bir rol oynar.

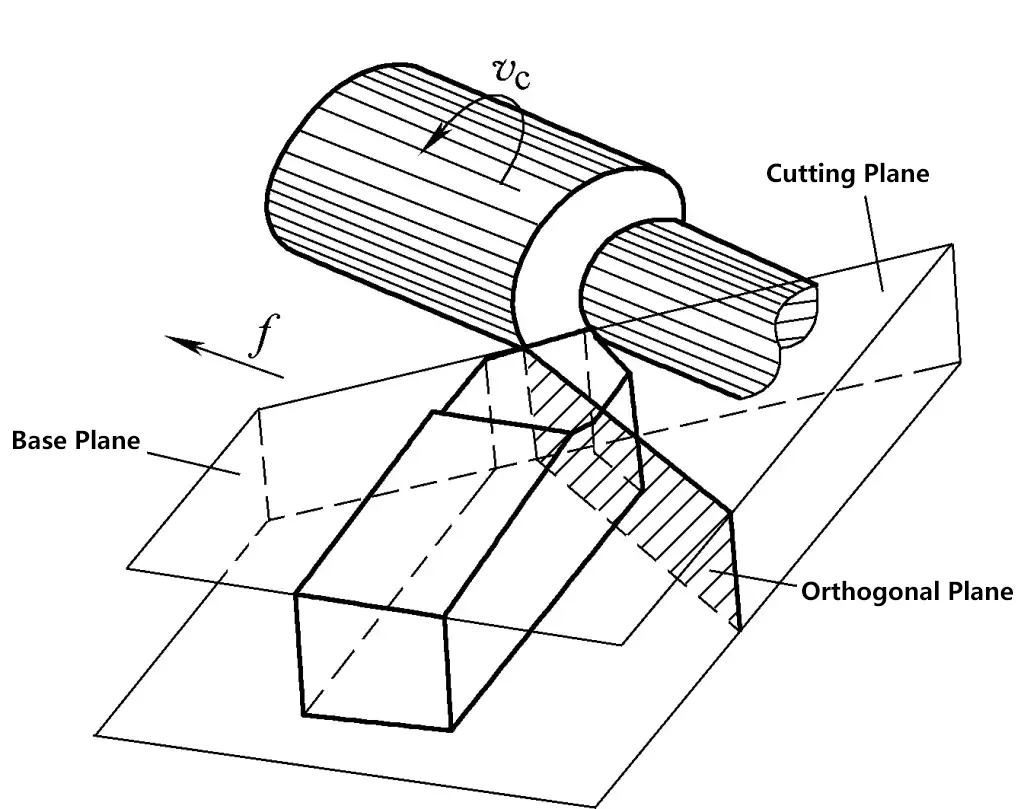

Kesme sırasında takım kafası, tornalama takımının gerçek etkili açılarını oluşturan üç yüzey, iki kenar ve bir uç oluşturur. Tornalama takımının tabanı yataydır ve tornalama takımının tabanına paraleldir. Kesme düzlemi, ortogonal düzlem ve taban, Şekil 4'te gösterildiği gibi birbirine diktir.

(1) Tırmık açısı γo

Eğim yüzü ile taban düzlemi arasındaki açıdır ve eğim yüzünün eğimini gösterir. Eğim açısı pozitif, negatif veya sıfır olabilir. Eğim yüzeyi taban düzleminin altındaysa eğim açısı pozitiftir; aksi takdirde negatiftir; çakışıyorsa sıfırdır. Genel olarak, bahsedilen eğim açısı pozitif eğim açısını ifade eder.

Şekil 5'te eğim açısı ve boşluk açısının kesit görünümü gösterilmektedir. Eğim açısının artırılması kesme kenarını daha keskin hale getirebilir, kesme kuvvetini azaltabilir, kesme sıcaklığını düşürebilir, takım aşınmasını azaltabilir ve yüzey finiş kalitesini artırabilir. Ancak, çok büyük bir eğim açısı kesme kenarının mukavemetini azaltarak hasara açık hale getirecektir.

Çelik parçaların (plastik malzemeler, vb.) karbür tornalama takımlarıyla işlenmesi için talaş açısı genellikle 10°~20° olarak seçilir ve gri dökme demirin (kırılgan malzemeler, vb.) işlenmesi için talaş açısı genellikle 5°~15° olarak seçilir. Son işlem için daha büyük bir eğim açısı seçilebilir ve kaba işleme için daha küçük bir açı seçilmelidir. İş parçası malzemesinin mukavemeti ve sertliği yüksek olduğunda, daha küçük bir eğim açısı, hatta bazen negatif bir değer seçilir.

(2) Açıklık açısı αo

Ana yanak yüzeyi ile kesme düzlemi arasındaki açıdır ve ana yanak yüzeyinin eğimini gösterir. Boşluk açısının işlevi, ana yan yüzey ile iş parçası arasındaki sürtünmeyi azaltmaktır ve kesme kenarının mukavemetini ve keskinliğini etkiler. Genel olarak, boşluk açısı α o 5°~7° olarak seçilebilir.

(3) Ana kesme kenarı açısı kr

Ana kesme kenarı ile taban düzlemine yansıtılan ilerleme yönü arasındaki açıdır. Ana kesme kenarı açısının işlevi, kesme kenarının çalışma uzunluğunu, geri kuvvetini, uç mukavemetini ve ısı dağıtma koşullarını etkilemektir. Ana kesme kenarı açısı ne kadar küçükse, kesme kenarının çalışma uzunluğu o kadar uzun, ısı dağıtma koşulları o kadar iyi, ancak geri kuvvet o kadar büyük olur.

Tornalama takımları için yaygın olarak kullanılan ana kesme kenarı açıları 45°, 60°, 75°, 90°'dir. İş parçası iyi bir sertliğe sahip olduğunda daha küçük bir değer seçilebilir. İnce şaftları tornalarken, geri kuvveti azaltmak ve iş parçasının bükülme deformasyonunu önlemek için daha büyük bir değer seçilmelidir. Tornalama takımının ana kesme kenarı açısı Şekil 6'da gösterilmiştir.

(4) İkincil kesme kenarı açısı k'r

İkincil kesme kenarı ile taban düzlemine yansıtılan ilerleme yönü arasındaki açıdır. İkincil kesme kenarı açısının işlevi yüzeyi etkilemektir pürüzlülük işlenmiş yüzeyin pürüzlülük değerini düşürürken, ikincil kesme kenarı açısını azaltmak işlenmiş yüzeyin pürüzlülük değerini düşürebilir. Tornalama takımının ikincil kesme kenarı açısı Şekil 6'da gösterilmiştir. k' r genellikle 5°~15°, ince tornalama için 5°~10° ve kaba tornalama için 10°~15° olarak seçilir.

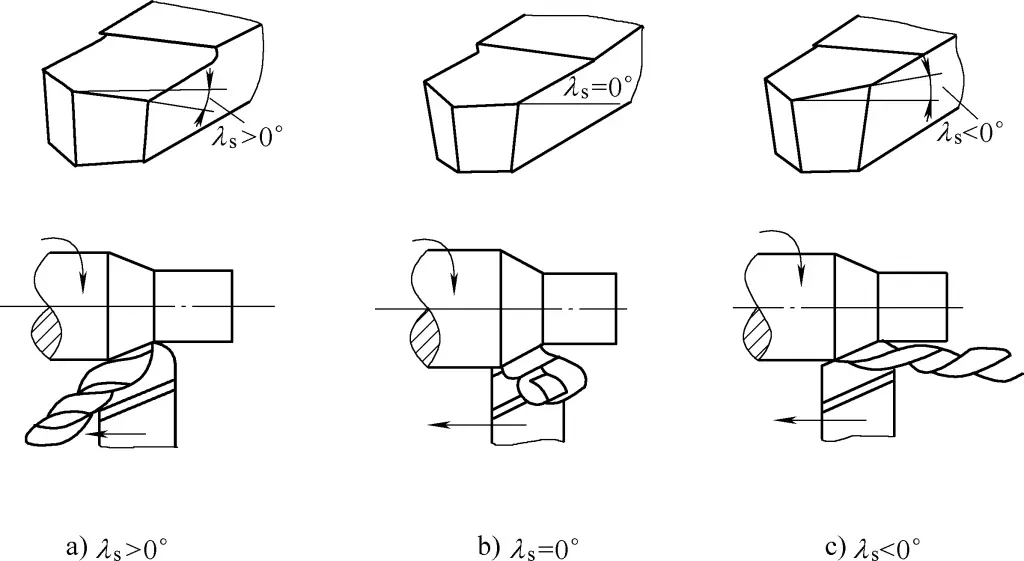

(5) Kurşun açısı λs

Ana kesme kenarı ile taban düzlemi arasındaki açıdır, takım ucu pozitif bir değer olarak kesme kenarının en yüksek noktasıdır, aksi takdirde negatif bir değerdir. Uç açısının işlevi esas olarak ana kesme kenarının gücünü etkiler ve talaş akış yönünü kontrol eder.

Takım sapının alt yüzeyi referans olarak kullanıldığında, takım ucu ana kesme kenarının en yüksek noktası olduğunda, λ s >0° olduğunda, talaşlar Şekil 7a'da gösterildiği gibi işlenecek yüzeye doğru akar; ana kesme kenarı takım sapının alt yüzeyine paralel olduğunda, λ s =0° olduğunda, talaşlar Şekil 7b'de gösterildiği gibi ana kesme kenarına dik bir yönde akar; takım ucu ana kesme kenarının en alt noktası olduğunda, λ s <0°, talaşlar Şekil 7c'de gösterildiği gibi işlenmiş yüzeye doğru akar.

Genel olarak, λs -5°~+5° arasında seçilir. Kaba işleme için, λs genellikle negatiftir, talaşlar işlenmiş yüzeye doğru akmasına rağmen, ana kesme kenarının mukavemetini sağlar. İnce işleme için, λs genellikle pozitiftir, talaşların işlenecek yüzeye doğru akmasını sağlar, böylece işlenen yüzeyi çizmez.

III. Tornalama takımının bilenmesi

Tornalama takımının körleştikten sonra yeniden bilenmesi bir taşlama diski üzerinde yapılır. Yüksek hızlı çelik tornalama takımlarını alüminyum oksit taşlama taşıyla (beyaz) ve karbür takım uçlarını silikon karbür taşlama taşıyla (yeşil) taşlayın.

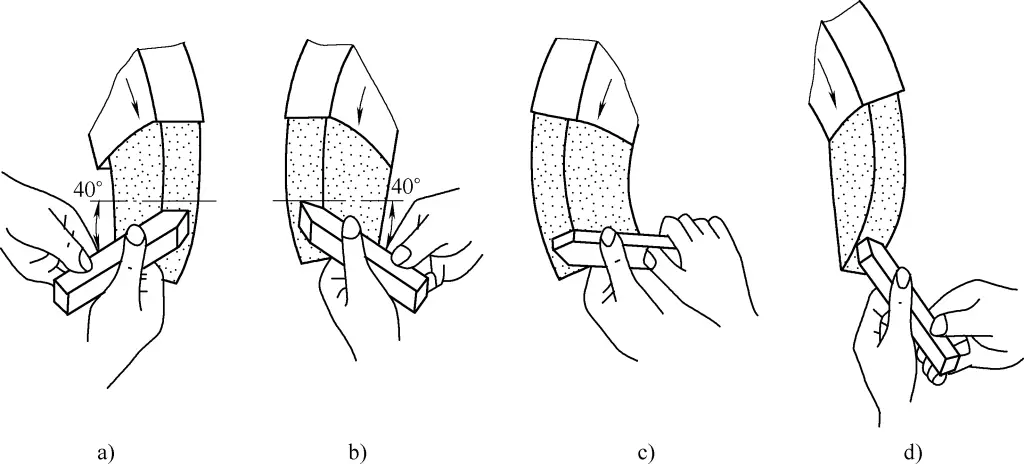

1. Tornalama takımını bileme adımları

- Şekil 8a'da gösterildiği gibi ana yan yüzeyi taşlayın ve aynı zamanda ana kesme kenarı açısını ve ana boşluk açısını taşlayın.

- Şekil 8b'de gösterildiği gibi ikincil kesme kenarı açısını ve ikincil boşluk açısını taşlarken ikincil yan yüzeyi de taşlayın.

- Şekil 8c'de gösterildiği gibi eğim açısını taşlarken eğim yüzeyini de taşlayın.

- Şekil 8d'de gösterildiği gibi her bir yüzü ve ucu keskinleştirin.

2. Tornalama takımını bilemek için duruş ve yöntem

- Tekerleğin parçalanması durumunda fırlayan parçalardan kaynaklanan yaralanmaları önlemek için taşlama tekerleğinin yanında durun.

- Aleti iki elinizle tutarken, belirli bir mesafeyi koruyun ve bileme sırasında titreşimi azaltmak için dirseklerinizi belinize sıkıştırın.

- Bir takımı keskinleştirirken, kesici takım taşlama taşının yatay merkezine yerleştirilmeli ve ucu hafifçe yukarı doğru 3° ila 8° eğilmelidir. Kesici takım taşlama taşına temas ettikten sonra, sol ve sağ yönde yatay olarak hareket etmelidir. Kesici takım taşlama taşını terk ettiğinde, bilenmiş kesme kenarının taşlama taşı tarafından hasar görmesini önlemek için yukarı doğru kaldırılması gerekir.

- Aletin arka yüzeyini keskinleştirirken, alet çubuğunun kuyruğu birincil boşluk açısına eşit bir açıyla sola doğru eğilmelidir; ikincil arka yüzeyi keskinleştirirken, alet çubuğunun kuyruğu ikincil boşluk açısına eşit bir açıyla sağa doğru eğilmelidir.

- Uç yarıçapını taşlarken, kesici takımın ön ucunu sol elle bir pivot olarak tutmak ve kesici takımın kuyruğunu sağ elle döndürmek yaygındır.

IV. Kesici Takımların Taşlanması için Güvenlik Bilgisi

- Aletleri taşlamadan önce, taşlama taşında herhangi bir çatlak olup olmadığını kontrol etmek, taşlama taşı mili somununun sıkıldığından emin olmak ve taşlama taşının kırılmasını veya fırlayarak yaralanmaya neden olmasını önlemek için bir deneme çalışmasından sonra kullanmak gerekir.

- Elinizin kaymasına ve taşlama taşının yüzeyiyle temas etmesine neden olarak endüstriyel kazalara yol açabileceğinden, aletleri taşlarken çok fazla güç uygulamayın.

- Aletleri keskinleştirirken kum ve talaşların göze kaçmasını önlemek için koruyucu gözlük takın.

- Kazaları önlemek için aletleri keskinleştirirken doğrudan taşlama çarkının dönüş yönünün önünde durmayın.

- Küçük takım kafaları bilenirken, takım çubuğuna monte edilmelidir.

- Taşlama taşı tutucusu ile taşlama taşı arasındaki boşluk 3 mm'den fazla olmamalıdır; çok büyük olduğu tespit edilirse, buna göre ayarlanmalıdır.

V. Kesici Takımların Montajı

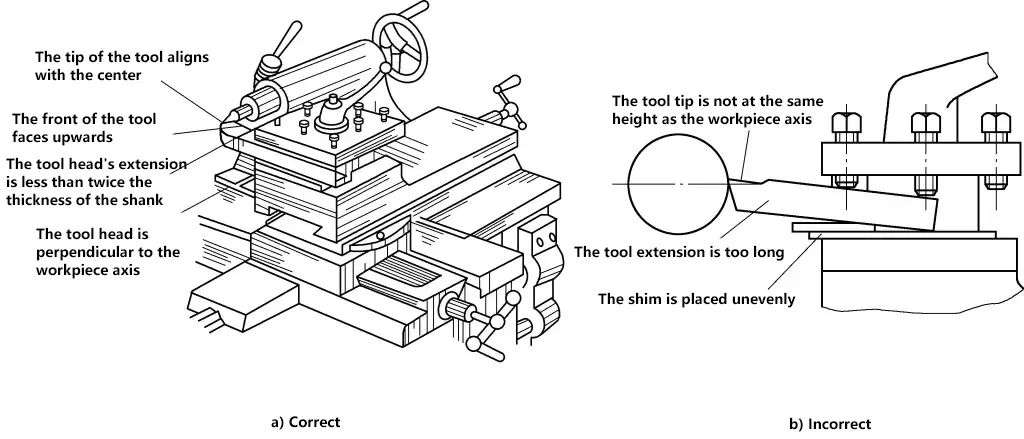

Kesici takım, Şekil 9'da gösterildiği gibi takım tutucuya doğru ve güvenli bir şekilde takılmalıdır. Kesici takımı takarken, uç iş parçasının dönme merkezi ile tam olarak hizalanmalıdır, aksi takdirde iş parçasının merkez çıkıntısını çıkarmak zor olacaktır; ve mümkün olduğunca merkezden dışa doğru besleyin, gerekirse seleyi kilitleyin. Kesici takım takılırken aşağıdaki noktalara dikkat edilmelidir:

1. Alet kafası çok uzun çıkıntı yapmamalıdır

Takım kafası çok uzun çıkıntı yapmamalıdır, aksi takdirde kesme sırasında kolayca titreşerek iş parçasının işleme hassasiyetini ve yüzey pürüzlülüğünü etkileyecektir. Genel olarak, takım kafasının çıkıntı uzunluğu takım çubuğunun kalınlığının 1,5 ila 2 katını geçmemelidir ve takım ucunun kesimini görmek için yeterlidir.

2. Takım ucu torna milinin merkez çizgisi ile aynı yükseklikte olmalıdır

Kesici takım çok yükseğe monte edilirse, arka açı azalacak ve kesici takımın ana arka yüzeyi ile iş parçası arasında yoğun sürtünmeye neden olacaktır; çok alçak monte edilirse, ön açı azalacak, kesmeyi zorlaştıracak ve takım ucunun talaşlanmasına neden olacaktır. Takım ucunun yüksekliği punta merkezinin yüksekliğine göre ayarlanabilir. Kesici takımın montajı Şekil 9a'da gösterilmiştir.

3. Kesici takımın altındaki şim düz olmalıdır

Kesici takımın altındaki şim düz olmalı ve şim sayısını azaltmak için mümkün olduğunca kalın şimler kullanılmalıdır. Takım ucunun yüksekliğini ayarladıktan sonra, kesici takımı sıkmak için dönüşümlü olarak en az iki vida kullanılmalıdır.