İş parçasının dönme hareketinden ve takımın torna tezgahı üzerindeki hareketinden yararlanarak kesme işleme yöntemine tornalama işleme denir. İş parçasının dönme hareketi ana harekettir ve takımın takım tezgahı üzerindeki hareketi besleme hareketidir. Tornalama işlemi, metal kesme işleminin en temel yöntemidir ve makine imalat endüstrisinde yaygın olarak kullanılmaktadır.

I. Tornalama İşleminin Özellikleri

1. Geniş süreç yelpazesi

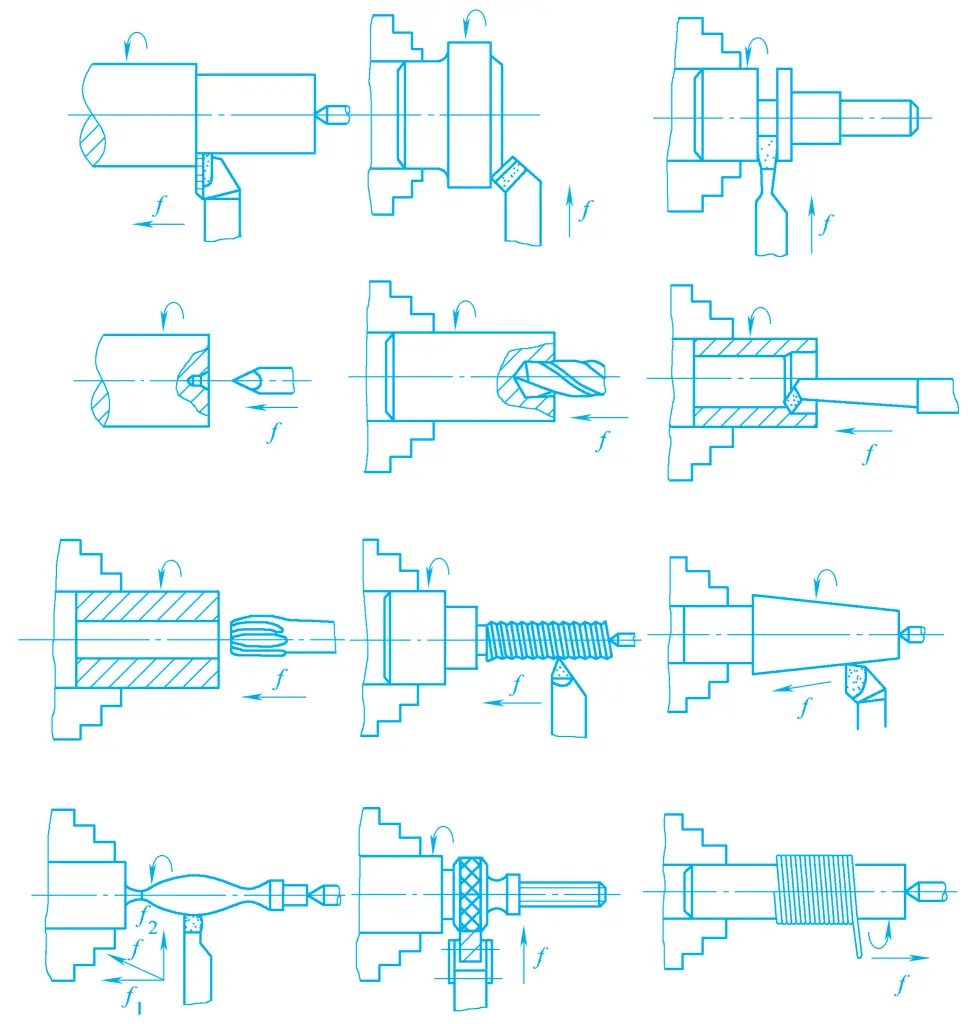

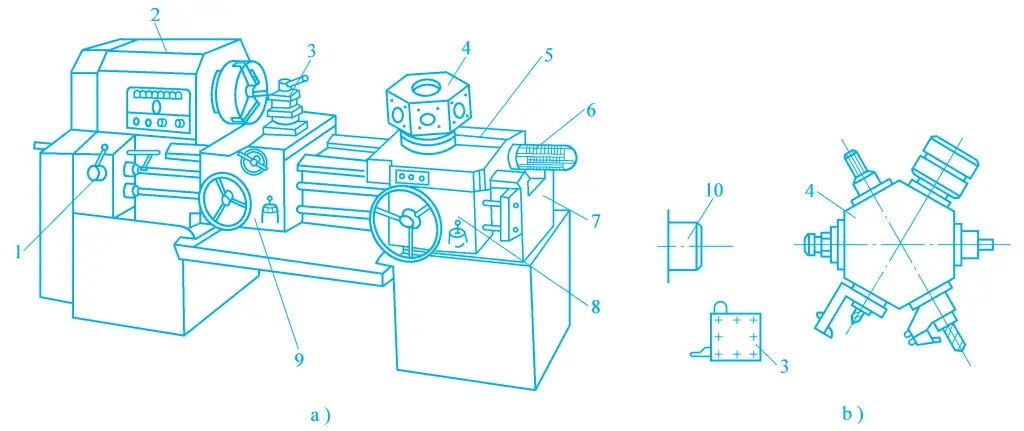

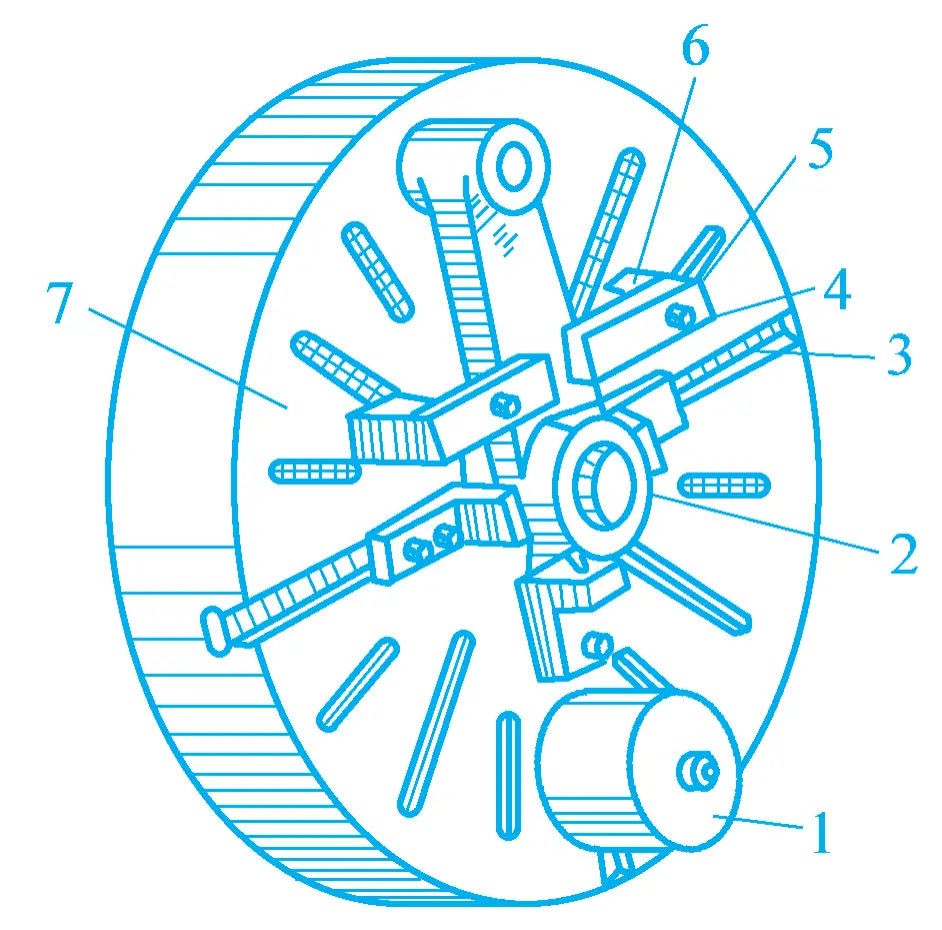

Tornalama işlemi esas olarak çeşitli dönen yüzeyleri ve dönen gövdelerin uç yüzeylerini işlemek için kullanılır ve Şekil 1'de gösterildiği gibi kesme, kanal açma, diş açma, delme, raybalama ve delik açma işlemlerini de gerçekleştirebilir. Torna tezgahına aksesuarlar takılırsa veya özel torna tezgahı fikstürleri kullanılırsa, daha karmaşık şekillere sahip parçalar işlenebilir; torna tezgahı uygun şekilde değiştirilirse, delik açma, taşlama, parlatma ve diğer işlemleri de gerçekleştirebilir.

2. Yüksek üretkenlik

Tornalama sırasında, iş parçasının dönüşü genellikle atalet kuvvetleri tarafından sınırlandırılmaz ve iş parçası, temelde darbe olayları olmaksızın işleme işlemi sırasında her zaman tornalama takımıyla temas halindedir, bu nedenle çok yüksek kesme hızları kullanılabilir. Buna ek olarak, takım tutucunun takım yuvasından dışarı uzanan uzunluğu çok kısa olabilir, takım tutucunun boyutu daha büyük olabilir ve büyük bir geri kesme derinliği ve ilerleme hızı seçilebilir, dolayısıyla yüksek verimlilik elde edilebilir.

3. Düşük işleme maliyeti

Tornalama takımının yapısı basittir ve bileme ve kurulum çok uygundur. Ayrıca, genel parçaların bağlama ihtiyaçlarını karşılayabilen, üretim hazırlık süresi kısa, dolayısıyla tornalama işleme maliyeti daha düşük olan torna aksesuarları olarak birçok torna fikstürü üretilmiştir.

4. Geniş işleme hassasiyeti aralığı

Parçaların kullanım gereksinimlerine bağlı olarak tornalama, düşük, orta ve oldukça yüksek işleme hassasiyetine ulaşabilir.

(1) Kaba dönüş

İşlenmemiş parça serbest bir dövme veya büyük bir döküm olduğunda, işleme payı büyük ve düzensizdir, kaba tornalama payların çoğunu kaldırabilir, geometrik hataları azaltabilir ve kaba tornalama için boyutsal tolerans derecesi genellikle IT18 ~ IT15'tir, yüzey pürüzlülüğü Ra>80μm.

(2) Yarı kaba tornalama

Orta ve küçük dövme ve dökümler doğrudan yarı kaba tornalanabilir, yarı kaba tornalamadan sonraki tolerans derecesi IT13 ~ IT11 ve yüzey pürüzlülük değeri Ra30 ~ 12.5μm'dir.

(3) Yarı finiş tornalama

Yüksek boyutsal hassasiyet gerektirmeyen veya ince işleme sürecinden önce iş parçaları yarı finiş tornalama için düzenlenebilir, yarı finiş tornalamadan sonraki tolerans derecesi IT10 ~ IT8, yüzey pürüzlülük değeri Ra6.3 ~ 3.2μm'dir.

(4) Tornalamayı bitirin

Genellikle son işlem veya finiş için ön işleme işlemi olarak, finiş tornalamadan sonra iş parçasının tolerans derecesi IT8 ~ IT7'ye ulaşabilir, yüzey pürüzlülük değeri Ra1.6 ~ 0.8μm'dir.

5. Yüksek hızlı hassas tornalama, demir dışı metallerin yüksek hassasiyetli döner yüzeylerinin işlenmesi için ana yöntemdir

Yüksek hızlı hassas tornalama, yüksek kesme hızları, küçük geri kesme derinliği ve ilerleme hızı kullanarak sert alaşım, kübik bor nitrür veya elmas takımlarla iş parçalarını ince işleme yöntemidir.

Demir içermeyenler için metallerTaşlama kullanılırsa, talaşların taşlama taşının yüzeyine yapışması kolaydır, bu da normal taşlamaya devam etmeyi imkansız hale getirir. Bununla birlikte, yüksek hassasiyetli bir torna tezgahında, yüksek hızlı kesim için elmas takımlar kullanmak çok iyi sonuçlar elde edebilir, boyutsal tolerans derecesi genellikle IT6 ~ IT5'e ulaşabilir, yüzey pürüzlülük değeri Ra1.0 ~ 0.1μm'dir.

Buna ek olarak, CNC torna tezgahları çok yüksek geometrik doğruluk gereksinimleri olan parçaları işleyebilir. Yatay torna tezgahlarında, adımların eş eksenli olmasını, uç yüzün eksene dik olmasını vb. sağlamak kolaydır, ancak çok adımlı bazı parçalar, katı konumlandırma boyutları veya küresel yüzeyler, özel şekiller vb. gibi yüksek şekil doğruluğu gereksinimleri için yatay torna tezgahlarında sağlamak kolay değildir.

Şu anda CNC torna tezgahları kullanılabilir. CNC torna tezgahları, genel torna tezgahlarında işlenmesi zor veya imkansız olan karmaşık yüzeyleri tamamlayabilir, çok yüksek işleme doğruluğu elde edebilir ve ürün kalitesi yüksek verimlilikle sabittir.

II. Torna Tezgahı Çeşitleri

Sıradan mekanik üretim tesislerinde torna tezgahları, metal kesme tezgahlarının en büyük oranını, toplam metal kesme tezgahı sayısının yaklaşık 20% ~ 35%'sini oluşturur ve birçok türü vardır.

Torna tezgahları, alet torna tezgahları, otomatik torna tezgahları, yarı otomatik torna tezgahları, taret torna tezgahları, dikey torna tezgahları, zemin torna tezgahları, yatay torna tezgahları, kopyalama torna tezgahları, krank mili ve eksantrik mili torna tezgahları, dişli şekillendirme torna tezgahları vb. olarak ayrılabilir ve bunlar arasında en yaygın kullanılanı yatay torna tezgahlarıdır.

1. Yatay torna tezgahı

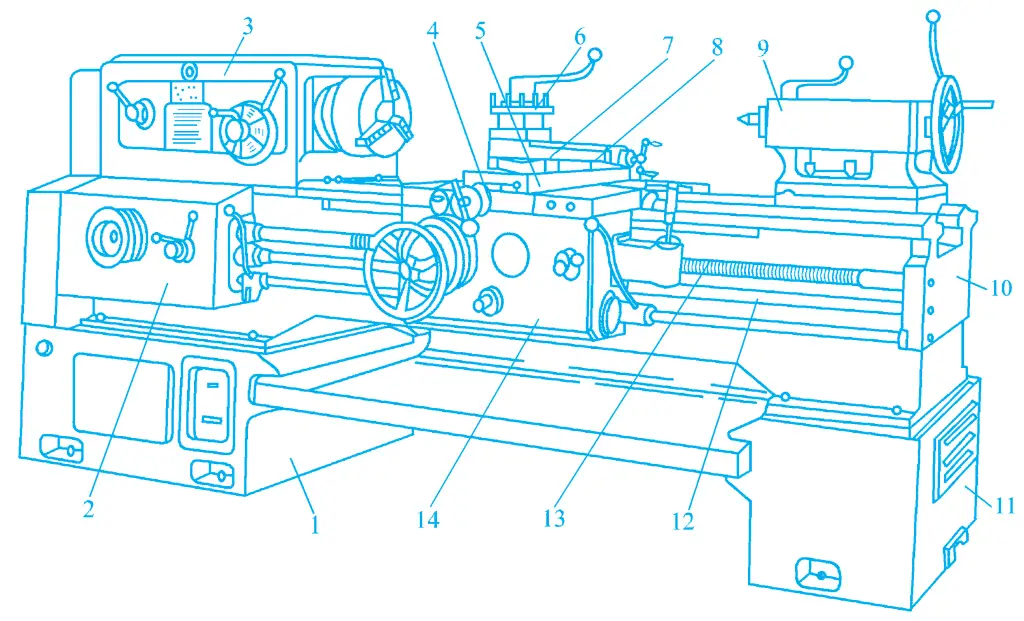

Aşağıda, yatay torna tezgahının bileşenlerini ve işlevlerini açıklamak için CA6140 model yatay torna tezgahı (bkz. Şekil 2) örnek olarak alınmaktadır.

1, 11-Bacaklar

2-Besleme kutusu

3-Headstock

4-Saddle

5-Orta kaydırma tahtası

6-Alet tutucu

7-Döner masa

8-Küçük kaydırma tahtası

9-Kuyruksokumu

10 Yataklı

12-Pürüzsüz çubuk

13-Kurşun vida

14-Slayt kutusu

(1) Mil kutusu

İş mili kutusu 3, yatağın 10 sol ucuna sabitlenmiştir ve iç kısmında bir iş mili ve aktarım milinin yanı sıra hız değişimi, yön değişimi, yağlama vb. mekanizmalar bulunmaktadır. İş milini döndürmek, ana hareketi sağlamak ve gerekli hızı ve yönü elde etmek için bir hız değiştirme mekanizması aracılığıyla bir elektrik motoru tarafından tahrik edilir. İş milinin ön ucu, üç çeneli kendinden merkezlemeli ayna, dört çeneli tek etkili ayna ve iş parçalarını sıkıştırmak için diğer fikstürlerle donatılabilir.

(2) Besleme kutusu

Besleme kutusu 2, yatağın 10 sol ön tarafına sabitlenmiştir ve işlenmekte olan ipliğin ucunu veya güç beslemesinin besleme miktarını değiştirmek için kullanılır.

(3) Slayt kutusu

Kaydırma kutusu 14 selenin 4 altına sabitlenmiştir, işlevi besleme kutusundan gelen hareketi düz çubuk veya kılavuz vida aracılığıyla takım tutucuya iletmek ve takım tutucunun uzunlamasına besleme, enine besleme veya diş açma hareketi yapmasını sağlamaktır.

Ayrıca, uzunlamasına ve enlemesine tutamaklar ve yukarıdaki elektrik düğmeleri çalıştırılarak, kızak kutusuna monte edilmiş yüksek hızlı bir elektrik motoru çalıştırılabilir ve takım tutucunun uzunlamasına ve enlemesine hızlı hareketi gerçekleştirilebilir. Kayar kutu, takım tezgahını rahatça çalıştırabilen çeşitli kollar ve düğmelerle donatılmıştır.

(4) Sele

Sele 4, yatağın 10 üst kısmında yer alır ve yatak üzerindeki kılavuz raylar boyunca uzunlamasına hareket edebilir. Orta kızak tahtası 5, döner tabla 7, küçük kızak tahtası 8 ve takım tutucu 6 ile donatılmıştır ve takımın uzunlamasına, enine veya çapraz besleme hareketi yapmasını sağlar.

(5) Punta

Punta 9, yatağın 10 kuyruk kılavuz rayına monte edilir ve kılavuz ray boyunca uzunlamasına ayarlanabilir, ardından farklı uzunluklardaki iş parçalarını yerleştirmek için gerekli konumda sabitlenebilir. Punta üzerindeki manşon, iş parçasını desteklemek veya iş parçası üzerinde delik işleme gerçekleştirmek için merkezler ve çeşitli delik işleme aletleri ile donatılabilir. El çarkının döndürülmesi manşonu hareket ettirerek takımın boylamasına ilerlemesini sağlar.

(6) Yatak

Yatak 10, sol yatak ayağı 1 ve sağ yatak ayağı 11 üzerine sabitlenmiştir. Yatak, torna tezgahının temel destek parçasıdır ve torna tezgahının tüm ana bileşenleri üzerine monte edilmiştir. Bileşenler arasındaki doğru göreceli konumları korur ve kesme kuvveti ile bileşenlerin ağırlığını taşır.

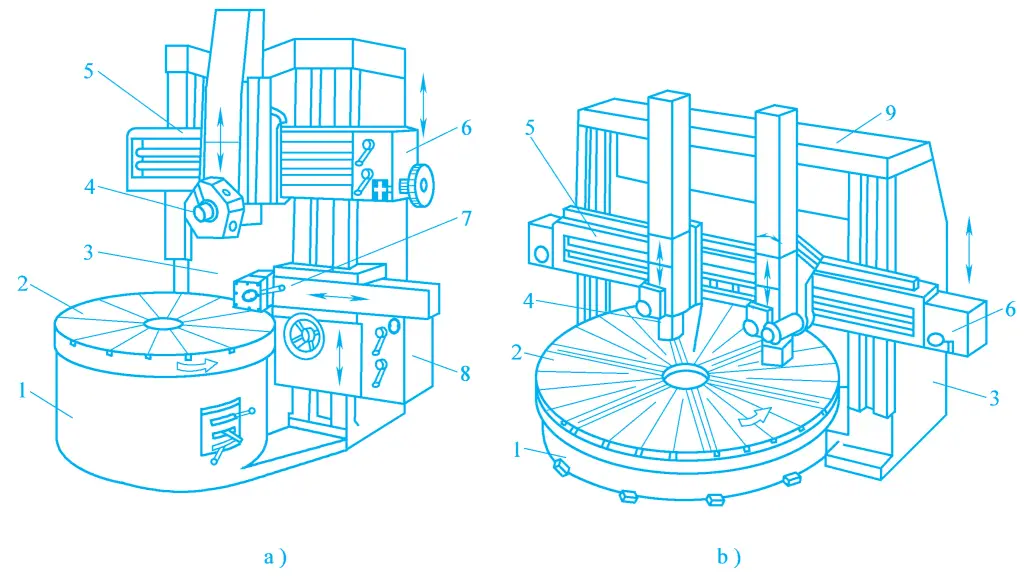

2. Dikey torna tezgahı

Dikey torna esas olarak büyük radyal boyutlara ve nispeten küçük eksenel boyutlara ve karmaşık şekillere sahip büyük veya ağır parçaların işlenmesinde kullanılır. Buhar türbinleri, ağır hizmet tipi elektrik motorları, madencilik ve metalürji gibi ağır makineler üreten fabrikalarda vazgeçilmez bir işleme ekipmanıdır ve genel makine fabrikalarında da yaygın olarak kullanılır.

Dikey torna yapısının ana özelliği, iş milinin dikey olarak düzenlenmesi ve iş parçalarını sıkıştırmak için dairesel bir çalışma tablasının bulunmasıdır (bkz. Şekil 3). Çalışma tablası yatay olarak düzenlendiğinden, hacimli parçaları sıkıştırmak çok uygundur.

a) Tek kolonlu dikey torna tezgahı

b) Çift kolonlu dikey torna tezgahı

1-Baz

2-Çalışma Masası

3 Sütunlu

4-Dikey alet direği

5-Crossbeam

6-Dikey alet direği besleme kutusu

7-Yan takım direği

8-Yan takım direği besleme kutusu

9-Üst kiriş

Dikey torna tezgahları iki tiptir: tek kolonlu ve çift kolonlu. Şekil 3a, genellikle 1600 mm'den daha küçük çaplı iş parçalarını işleyen tek kolonlu tiptedir. Çalışma tablası 2, taban 1'in içine yerleştirilmiş dikey iş mili tarafından döndürülmek üzere tahrik edilir, iş parçası çalışma tablasına kenetlenir ve ana hareket olan onunla birlikte döner.

Besleme hareketi dikey takım direği 4 ve yan takım direği 7 tarafından gerçekleştirilir. Dikey takım direği 4, yanal besleme için çapraz kiriş kılavuz rayı üzerinde hareket edebilir ve ayrıca takım direği kızak tabanının kılavuz rayı boyunca dikey olarak beslenebilir, dış daireleri, uç yüzeyleri, iç delikleri vb. döndürebilir. Takım direği bir açıyla döndürülerek, iç ve dış konik yüzeyleri döndürmek için çapraz olarak beslenebilir.

Dikey takım direği üzerinde, tornalama takımlarını monte etmenin yanı sıra çeşitli delik işleme takımlarını da monte edebilen ve işleme aralığını genişleten beşgen bir taret bulunmaktadır. Çapraz kiriş 5 normalde kolon 3 üzerine kelepçelenmiştir ve iş parçasının yüksekliğine uyum sağlamak için, çapraz kirişin dikey konumunu ayarlamak üzere kelepçeleme cihazı gevşetilebilir. Yan takım direği 7, dış daireleri, uç yüzeyleri, olukları ve pahları tornalamak için yanal ve dikey besleme gerçekleştirebilir.

Şekil 3b, maksimum işleme çapı 2500 mm'den fazla olan çift kolonlu bir dikey torna tezgahıdır. Yapısı ve hareketi temelde tek sütunlu dikey torna tezgahınınkine benzerdir, aradaki fark, çift sütunlu dikey torna tezgahının iki sütuna sahip olması ve sütunların üst kısımlarını birbirine bağlayan bir üst kiriş ile daha ağır parçaların işlenmesi için uygun, yüksek sertliğe sahip kapalı bir çerçeve yapısı oluşturmasıdır.

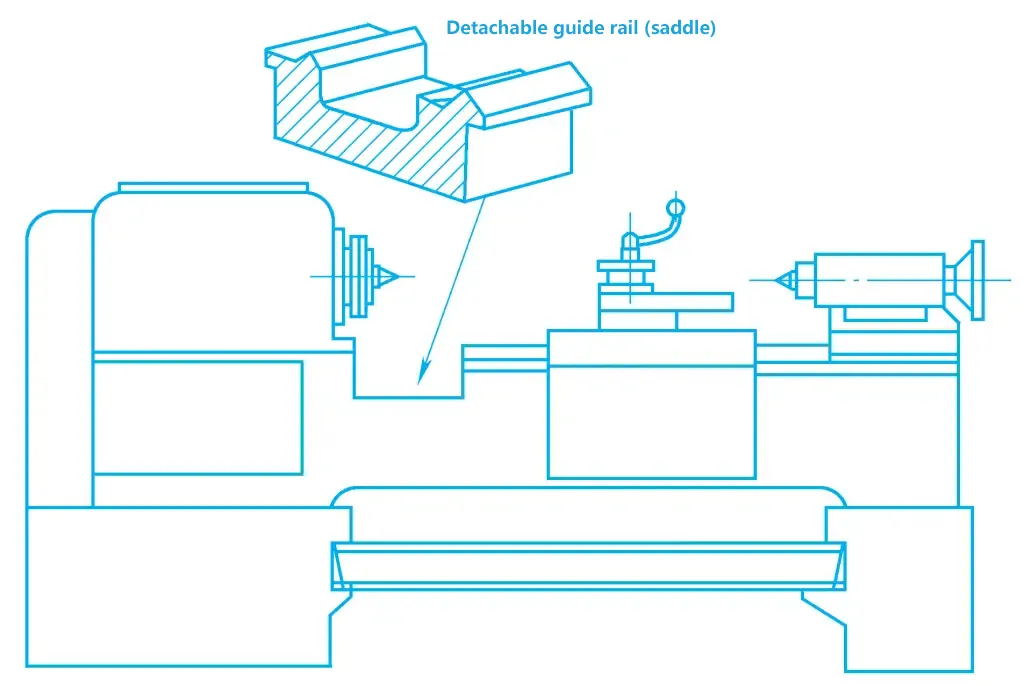

3. Eyer torna tezgahı

Semer torna, Şekil 4'te gösterildiği gibi temel yatay torna tipinin bir çeşididir. Yatay tornadan temel farkı, mesnet ucunun yakınında eyer şeklinde çıkarılabilir bir kılavuz ray ile donatılmış olmasıdır. Eyer kılavuz rayının çıkarılması, işlenmekte olan iş parçasının maksimum çapını artırabilir ve böylece işleme aralığını genişletebilir.

Bununla birlikte, sele kılavuz rayının sık sık takılıp sökülmesi nedeniyle, sertliği ve çalışma hassasiyeti azalır. Bu nedenle, bu tip makineler çoğunlukla daha az ekipmana ve küçük seri üretime sahip küçük fabrikalarda ve tamir atölyelerinde kullanılır.

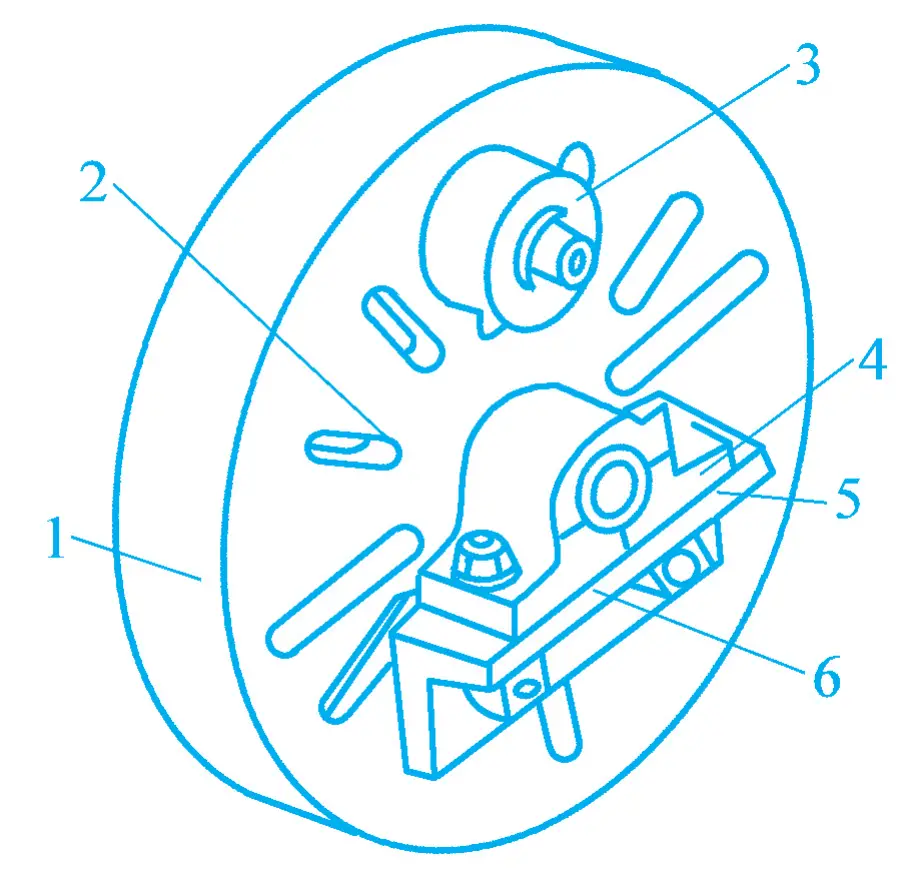

4. Taret torna tezgahı

Yatay torna tezgahı daha fazla esnekliğe ve daha geniş bir işleme aralığına sahip olmasına rağmen, kare takım direği yalnızca dört takım tutabilir ve punta yalnızca bir delik işleme takımı tutabilir, bu da manuel

hareketi, puntanın gerekli konuma sıkılması ve punta üzerine monte edilen takımın otomatik olarak beslenememesi.

Özellikle iç delikleri ve iç dişleri olan karmaşık parçaları işlerken, sık sık takım değiştirme, takım ayarı, punta hareketi, deneme kesimi, ölçüm vb. ihtiyacı yardımcı zamanı uzatır, üretkenliği azaltır, iş yoğunluğunu artırır, özellikle seri üretimde bu eksiklikler özellikle belirgindir.

Taret torna tezgahı, yukarıda belirtilen eksiklikleri gidermek için yatay torna tezgahı temel alınarak geliştirilmiştir. Bu tip torna tezgahı ile yatay torna tezgahı arasındaki temel fark, punta ve kılavuz vidanın çıkarılması ve torna tezgahının punta pozisyonuna çok konumlu bir taretin monte edilmesidir.

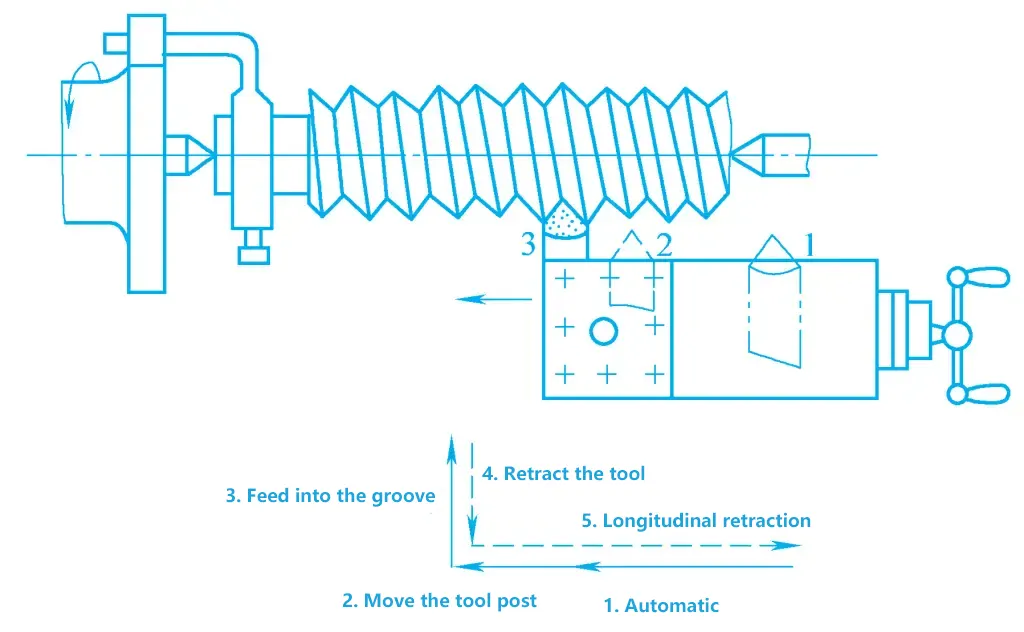

Bu torna tezgahlarının yaygın türleri arasında ırgat torna tezgahı, eyer tipi taret torna tezgahı ve kızak tipi taret torna tezgahı bulunmaktadır. Örnek olarak eyer tipi taret torna tezgahı ele alınarak, bu torna tezgahı tipinin özellikleri ve uygulamaları tanıtılmaktadır. Şekil 5'te gösterildiği gibi, ön takım direğine 3 ek olarak, eyer tipi taret torna tezgahında ayrıca yatağın arkasında dikey bir eksen etrafında dönebilen ve yatak kılavuz rayı boyunca uzunlamasına hızlı ilerleme, hızlı geri çekilme ve çalışma beslemesi gerçekleştirebilen bir taret bulunmaktadır.

1-Yem kutusu

2-Başlık

3-Ön takım direği

4-Taret

5-Uzunlamasına kaydırak

6-Sabit durdurma cihazı

7-Yatak

8-Taret sürgü kutusu

9-Ön takım direği kızak kutusu

10-Ana mil

Taret takım direği altıgen şeklindedir ve yardımcı bir takım yardımıyla her bir yüze bir tornalama takımı veya delik işleme takımı takılabilir, esas olarak iç ve dış silindirik yüzeylerin işlenmesi için kullanılır. Bu tip torna tezgahının kılavuz vidası yoktur ve diş açamaz, ancak taret takım direği, daha kısa iç ve dış dişlere kılavuz çekme ve diş açma için kılavuzlar ve kalıplarla donatılabilir; ön takım direği, büyük silindirik yüzeyleri, uç yüzeyleri, olukları, kesmeyi vb. tornalamak için uzunlamasına ve enine beslenebilir.

Taret torna tezgahı, işlemeden önce takım konumlarının iş parçası işleme sürecine göre önceden ayarlanmasını ve ayrıca makine üzerindeki uzunlamasına ve enine durdurucuları gerektirir. İşleme sırasında, her işlem adımı tamamlandıktan sonra, takım direği bir kez döner ve ardından tamamlanana kadar bir sonraki adım gerçekleştirilir.

Taret torna tezgahı birden fazla takımla donatıldığından, makine ayarlandıktan sonra, sık sık takım değiştirme, takım ayarı veya ölçüm yapmaya gerek kalmadan sırayla işler ve bu da üretkenliği büyük ölçüde artırır. Küçük, nispeten karmaşık döner iş parçalarının toplu işlenmesi için uygundur, ancak işlemeden önce durakların ve takımların ayarlanması zaman alıcıdır, bu da tek parça ve küçük parti üretimindeki uygulamasını sınırlar.

III. Torna Aksesuarları

Torna işlemede, genel amaçlı fikstürler yaygın olarak kullanılır ve birçok genel amaçlı fikstür, kullanıcıların ihtiyaçlarını karşılamak için özel takım tezgahı aksesuar fabrikaları tarafından tek tip özelliklerde üretilen torna aksesuarları haline gelmiştir. Ana torna aksesuarları arasında aynalar, kadran plakaları, merkezler, ön yüz plakaları, merkez dayanakları ve takip dayanakları vb. bulunur.

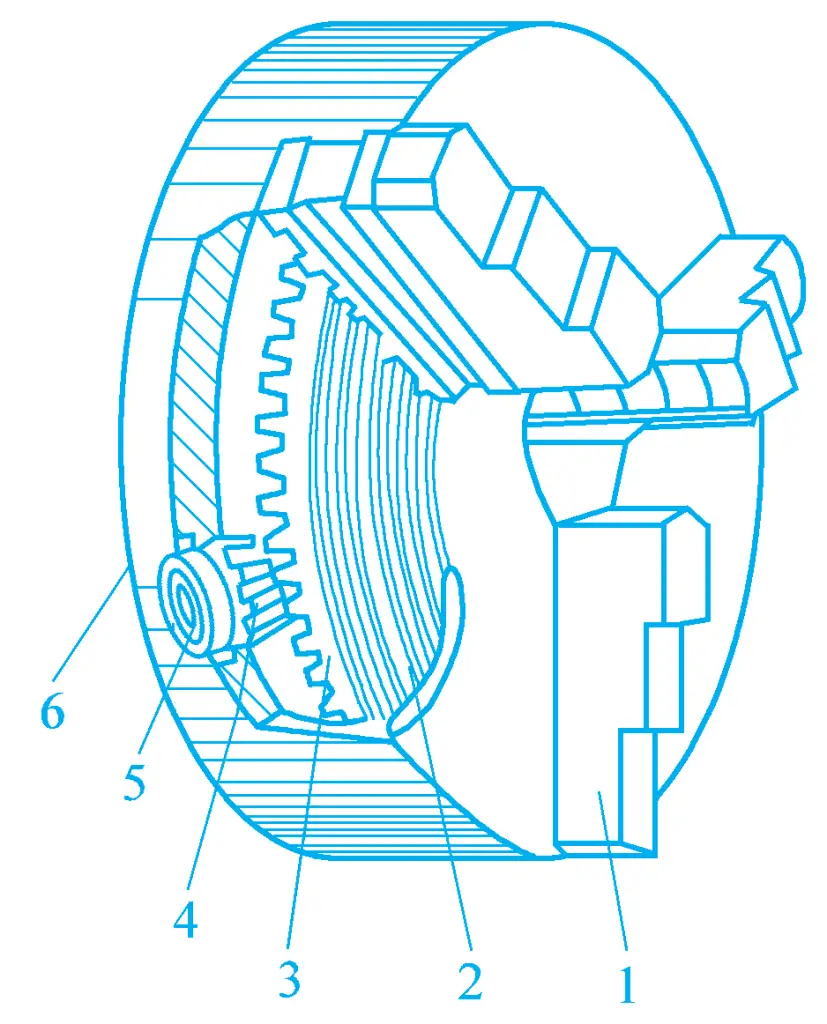

1. Üç çeneli kendinden merkezlemeli ayna

Üç çeneli kendinden merkezlemeli aynanın yapısı Şekil 6'da gösterilmiştir ve bir flanş aracılığıyla ana iş miline monte edilebilir. Ayna gövdesinin 6 içinde, anahtar delikleri 5 olan eşit dağılımlı üç küçük konik dişli ile birbirine geçen büyük bir konik dişli 3 bulunmaktadır.

Küçük konik dişliyi döndürmek için anahtar deliğine 5 bir anahtar sokularak büyük konik dişli döndürülebilir ve büyük konik dişlinin 2 arkasındaki düz dişler üç çenenin 1 arkasındaki düz dişlere geçebilir. Büyük konik dişli döndükçe, çeneler 1 radyal olarak içe veya dışa doğru hareket edebilir, böylece iş parçasını sıkıştırabilir veya serbest bırakabilir.

Üç çeneli kendinden merkezlemeli ayna, hizalamaya gerek kalmadan iş parçasını otomatik olarak merkezleyebilir, özellikle dairesel, eşkenar üçgen, altıgen kesitli vb. iş parçalarını tutmak için uygundur. Bununla birlikte, üç çeneli kendinden merkezlemeli ayna küçük bir sıkıştırma kuvvetine sahiptir ve büyük bir tork iletmez, yalnızca orta ve küçük iş parçalarını sıkıştırmak için uygundur.

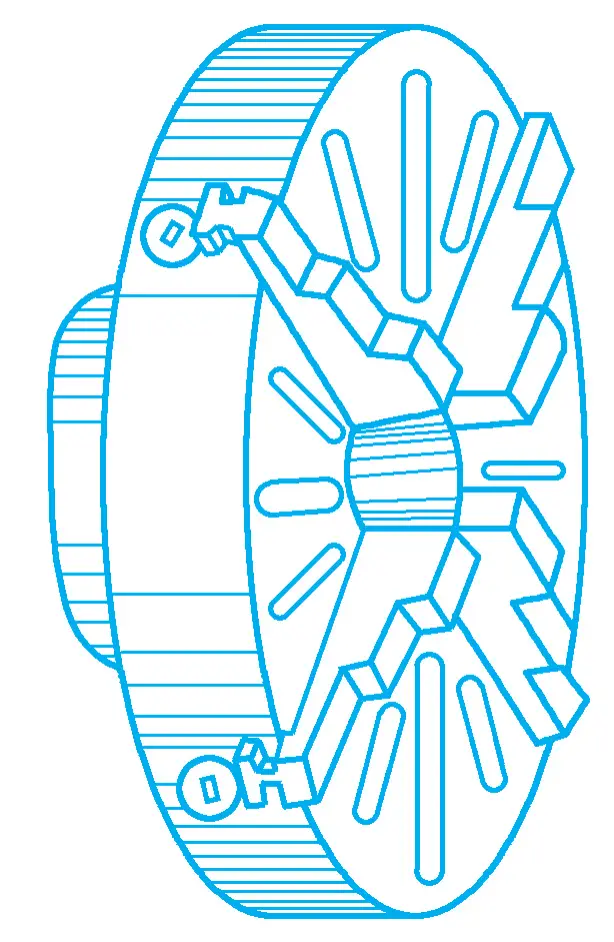

2. Dört çeneli bağımsız ayna

Dört çeneli bağımsız aynanın yapısı Şekil 7'de gösterilmiştir, dört çenesi birbirinden bağımsızdır, her çenenin arkasında bağımsız ayarlamaya izin veren bir vida ile birbirine geçen yarım dişli bir iç diş vardır. Bu nedenle, dört çeneli bağımsız ayna sadece dairesel kesitli iş parçalarını tutmakla kalmaz, aynı zamanda kare, dikdörtgen, eliptik ve diğer düzensiz şekillere sahip iş parçalarını da tutabilir.

Dört çeneli bağımsız mandren, iş parçası üzerinde daha büyük bir sıkıştırma kuvvetine sahiptir ve otomatik olarak merkezlenemediği için iş parçasını sıkıştırırken dikkatli bir hizalama gerekir. Bu nedenle, operatörden daha yüksek bir beceri seviyesi gerektirir ve daha çok tek parça, küçük parti üretimi ve büyük iş parçası üretiminde kullanılır.

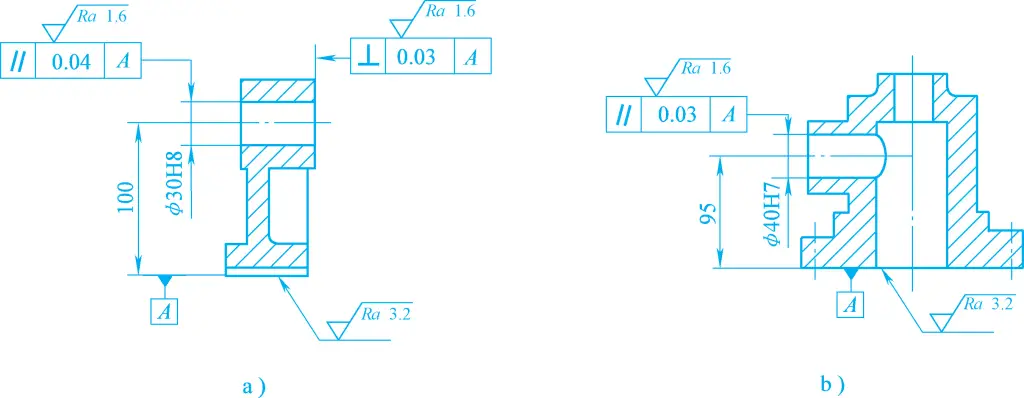

3. Ön panel, bükme plakası

Ön plaka, ana iş miline monte edilmiş büyük bir disktir, uç yüzü düzdür ve iş mili eksenine diktir. Uç yüzü düz değilse veya iş mili eksenine dik değilse, kullanım sırasında torna tezgahında ince bir şekilde döndürülebilir. Ön yüzün uç yüzünde, iş parçasını bastırmak için cıvataların geçirilebileceği birçok uzun yuva bulunur.

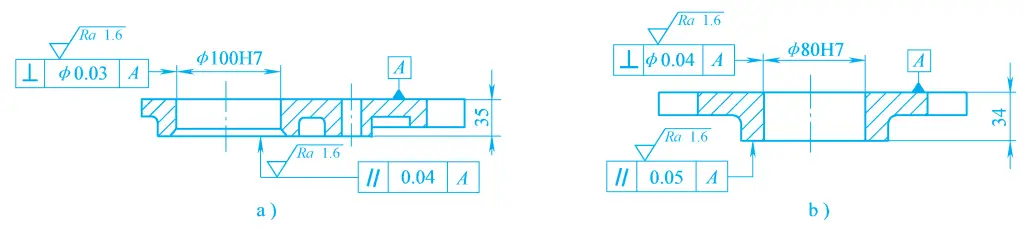

Ön panel esas olarak Şekil 8'de gösterildiği gibi A referans yüzeyine paralellik ve A taban yüzeyine döner eksenin dikliğini gerektiren asimetrik karmaşık iş parçalarının işlenmesinde kullanılır. A referans yüzeyi, A yüzeyi ön yüz plakasına karşı olacak şekilde önceden işlenebilir, delik konumu işarete göre hizalandıktan sonra kelepçelenebilir, ardından delik ve A yüzeyine paralel düzlem döndürülebilir.

Şekil 9'da bir bağlantı çubuğunun ön yüz plakası üzerindeki sıkıştırma diyagramı gösterilmektedir. Bağlantı çubuğunun iki uç yüzünün paralel olması ve büyük uç deliğinin ekseninin uç yüze dik olması gerekir, bu nedenle bağlantı çubuğunun bir uç yüzü referans olarak kullanılmalı ve ön panel düzlemine temas etmeli, deliği ve diğer uç yüzü işlemelidir. Sıkıştırma sırasında, iş parçasının deformasyonunu önlemek için baskı plakasını yerleştirmek için uygun bir konum seçilmelidir. İş parçası bir tarafa doğru eğimli ise, bir denge bloğu yerleştirilmelidir.

1-Balans bloğu

2-İş parçası

3-Vida yuvası

4-Vida

5-Baskı plakası

6-Shim

7-Ön panel

İş parçası üzerinde işlenecek düzlemin A referans yüzeyine göre bir diklik gereksinimi olduğunda veya işlenecek deliğin veya dış dairenin ekseninin A referans yüzeyine göre bir paralellik gereksinimi olduğunda (bkz. Şekil 10), Şekil 11'de gösterildiği gibi ön yüz bükme plakasına kelepçelenebilir.

1-Çiçek diski

2-Vida yuvası

3-Balans bloğu

4-İş parçası

5-Konumlandırma referans yüzeyi

6-Bükme plakası

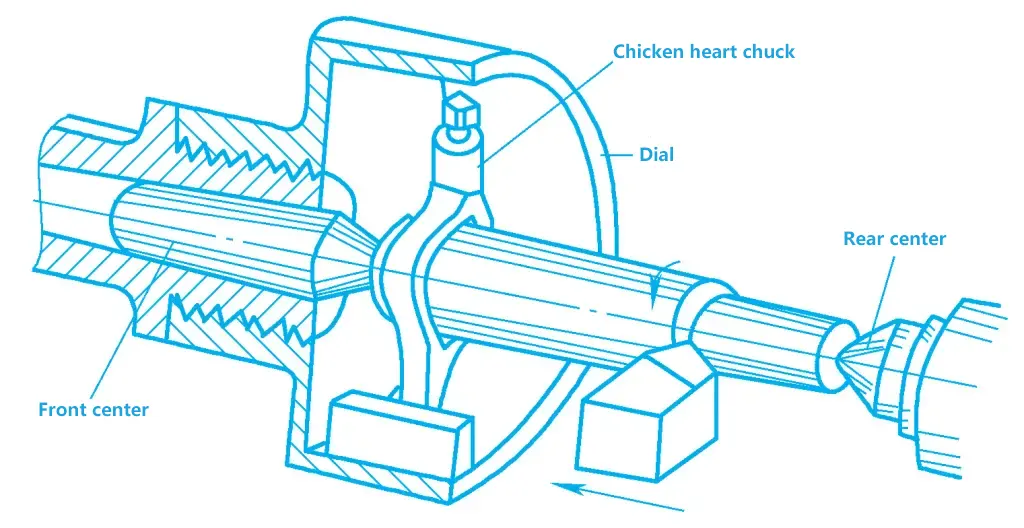

4. Merkez, pens, kadran

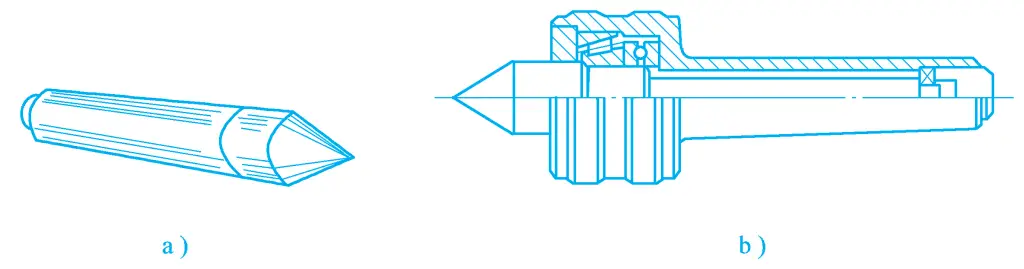

Mil tipi iş parçalarını tornalarken, Şekil 12'de gösterildiği gibi iş parçalarını sıkıştırmak için merkezler, pensler (bir türüne tavuk kalbi aynası da denir) ve kadranlar kullanmak yaygındır. Merkez, Şekil 13'te gösterildiği gibi şaft tipi iş parçalarının işlenmesinde sıklıkla kullanılan bir aksesuardır.

a) Sabit merkez

b) Canlı merkez

İş parçası, fener miline monte edilmiş merkez ve puntaya monte edilmiş merkez tarafından desteklenir, kadran ve pens tarafından döndürülmek üzere tahrik edilir. Ön merkez iş miliyle birlikte dönerken, arka merkez iş parçasıyla birlikte döner ve canlı merkez olarak bilinir. İş parçası ile birlikte dönmeyen merkeze sabit merkez denir.

Sabit merkezin avantajı, merkezlemede daha doğru olması, iyi bir rijitliğe sahip olması ve iş parçasını daha dengeli bir şekilde sıkıştırmasıdır, ancak daha fazla ısı üretir ve merkez ve merkez deliği yüksek hızlarda yanabilir, daha düşük hızlarda ve yüksek hassasiyet gereksinimlerinde kesim için uygundur. Hareketli merkez yüksek hızlı kesim için uygundur, ancak işleme hassasiyeti daha düşüktür. İş parçasını bir merkezle sıkıştırmak için, önce iş parçasının uç yüzünde bir merkez deliği açılmalıdır.

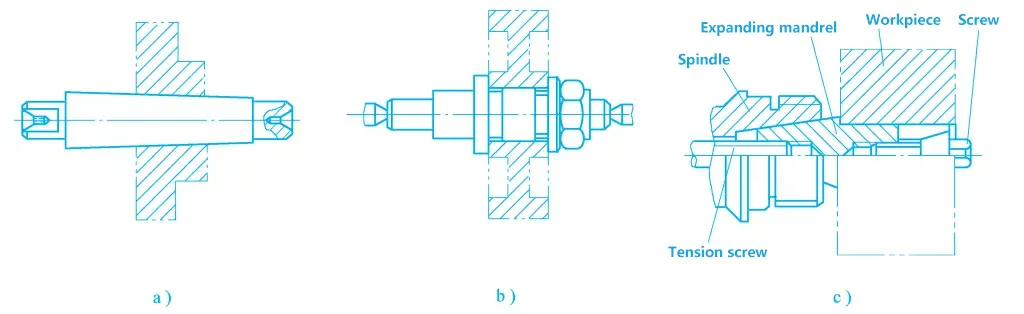

5. Mandrel

Delikli disk manşon tipi iş parçalarının dış çemberini ve uç yüzünü işlerken, iş parçasını bir mandrel üzerine monte etmek yaygındır. Birçok mandrel türü vardır, yaygın olarak kullanılanlar arasında Şekil 14'te gösterildiği gibi konik mandreller, silindirik mandreller ve genişletilebilir mandreller bulunur.

a) Konik mandrel

b) Silindirik mandrel

c) Genişletilebilir mandrel

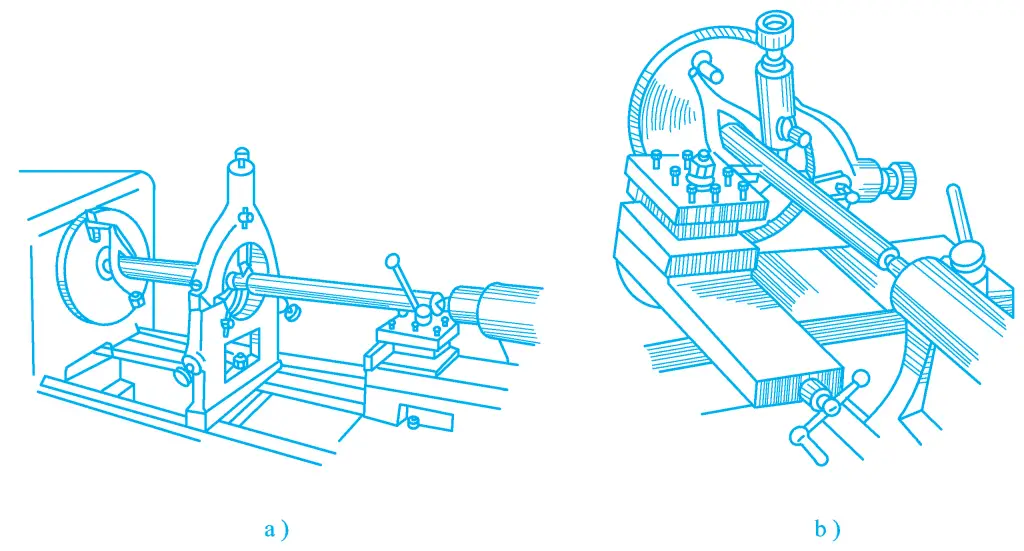

6. Merkez dayanağı ve takipçi dayanağı

Merkez dayanak ve takipçi dayanağın yapısı Şekil 15'te gösterilmiştir. İnce miller tornalanırken, iş parçasının zayıf rijitliği nedeniyle, kendi ağırlığı, merkezkaç kuvveti ve kesme kuvvetinin etkisi altında bükülme ve titreşim meydana gelir, bu da işlemeyi zorlaştırır, bu nedenle merkez dayanakları, takipçi dayanakları vb. gibi yardımcı bağlama mekanizmalarının kullanılması gerekir.

a) Uzun şaftları döndürmek için merkez dayanağının kullanılması

b) Uzun şaftları döndürmek için takipçi dayanağının kullanılması

Merkez dayanağın tabanı, vidalar ve baskı plakaları ile yatağa sabitlenir ve ayrı ayrı ayarlanabilen üç destek pençesi, genellikle dökme demir, bakır vb. malzemelerden yapılan iş parçasını destekler. İş parçasının yüzeyi pürüzlü olduğunda, önce destek pençelerinin montaj konumunda pürüzsüz bir şaft boynu döndürülmelidir.

Merkez dayanağının kullanılması, ince şaftların destek rijitliğini etkili bir şekilde artırabilir ve böylece işleme hassasiyetini geliştirebilir. Merkez dayanağı ayrıca uzun şaftların uç yüzeylerinin, uzun manşon tipi iş parçalarının işlenmesinin yanı sıra delme, kesme vb. işlemler için de kullanılabilir.

Takip dayanağı torna selesine sabitlenir ve takımla birlikte hareket eder, bu da radyal kesme kuvvetine direnmek ve iş parçasının bükülmesini ve deforme olmasını önlemek için etkili bir önlemdir. Takip dayanağı ile kaba tornalama yaparken, önce iş parçasının sağ ucunda dış dairenin bir bölümü tornalanmalı, takip dayanağının destek tırnaklarının sıkılığı dış daireye göre ayarlanmalı, kesici takım destek tırnaklarının soluna ve destek tırnaklarına mümkün olduğunca yakın yerleştirilmeli, ardından tornalama gerçekleştirilebilir.

Hafif şaftı bitirirken, takım destek tırnağının sağ tarafına ve destek tırnağının bitirme işleminden sonra yüzeyi çizmesini önlemek için mümkün olduğunca destek tırnağına yakın yerleştirilmelidir. Merkez çerçeve ve takipçi takım tutucu kullanılırken, iş mili hızı çok yüksek olmamalı ve destek tırnağında yağlama için makine yağı eklenmelidir.

IV. Alet Tutucu

Takım tutucu, metal kesme işlemlerinde en yaygın kullanılan kesme aletidir. Torna tezgahında dış daireleri, uç yüzeyleri, iç delikleri, pah kırmayı, kanal açmayı ve kesmeyi, diş açmayı ve yüzeyleri şekillendirmeyi vb. işlemek için kullanılabilir.

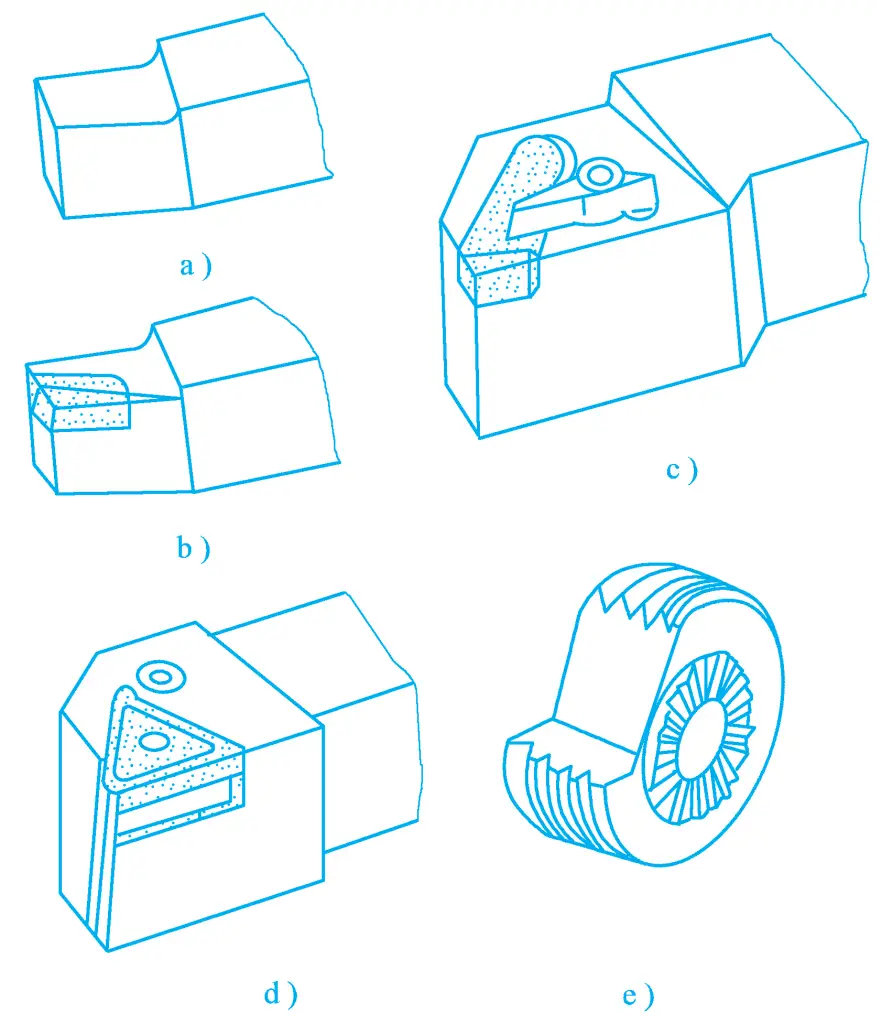

Şekil 16'da gösterildiği gibi dış daire takım tutucuları, iç delik takım tutucuları vb. olarak ayrılabilen birçok takım tutucu türü vardır. Yapılarına göre, Şekil 17'de gösterildiği gibi entegre tip takım tutucular, kaynaklı tip takım tutucular, mekanik sıkıştırma tipi takım tutucular, endekslenebilir tip takım tutucular ve şekillendirme takım tutucular vb. olarak ayrılabilirler.

1-45° dirsek takım tutucu

2-90° dış daire takım tutucu (90° sağ ofset takımı)

3-Dış dişli takım tutucu

4-75° dış daire takım tutucu

5-Forming takım tutucu

6-90° dış daire takım tutucu (90° sol ofset takımı)

7-Yiv açma aleti

8-İç delik kanal açma aleti

9-İç dişli takım tutucu

10-Deliksiz takım tutucu

11-Delikli takım tutucu

a) İntegral tip takım tutucu

b) Kaynaklı tip takım tutucu

c) Mekanik sıkıştırma tipi takım tutucu

d) Endekslenebilir tip takım tutucu

e) Şekillendirme takım tutucusu

1. Karbür kaynaklı tip takım tutucu

Kaynaklı tip takım tutucu, bir karbür bıçağın yapısal bir çelik sap üzerine kaynaklanmasıyla oluşturulur. Avantajları basit yapısı, uygun üretimi, iyi takım sertliği ve esnek kullanımıdır, bu nedenle Çin'de hala yaygın olarak kullanılmaktadır.

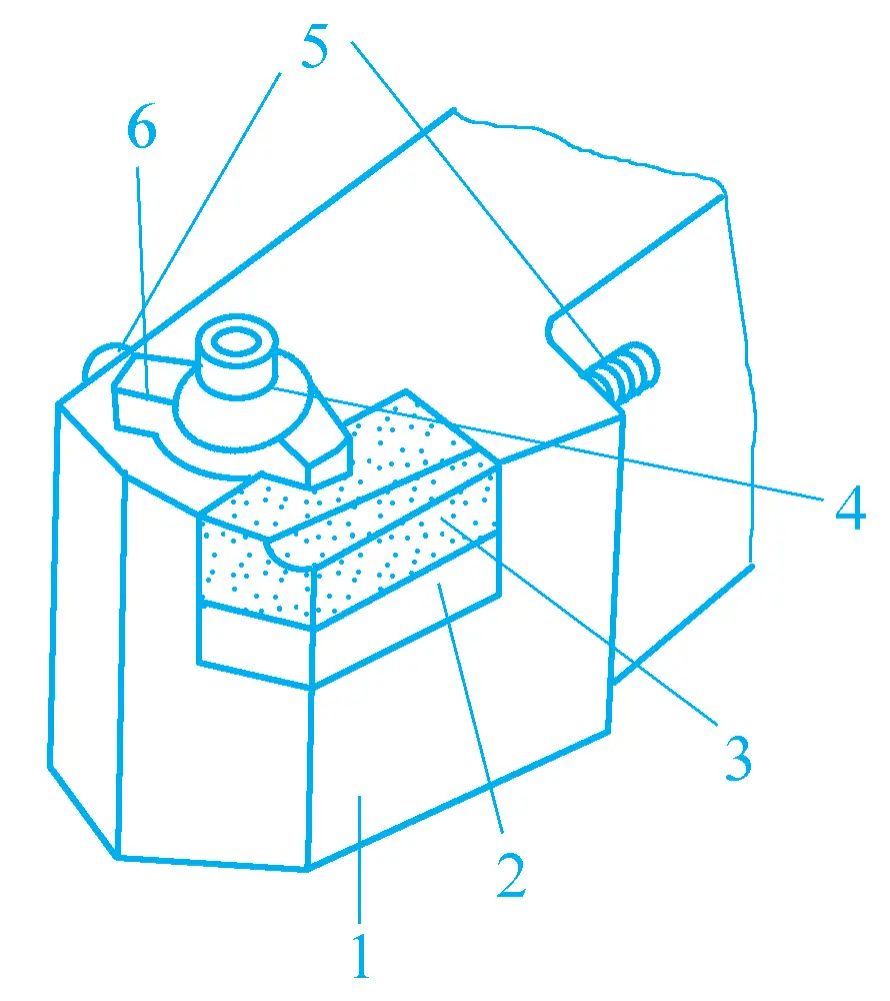

2. Karbür mekanik sıkıştırma tipi takım tutucu

Mekanik sıkıştırma tipi takım tutucu, bıçağa kaynak yapmaz ancak Şekil 18'de gösterildiği gibi mekanik olarak sapa sıkıştırır. Karbür mekanik sıkıştırmalı tip takım tutucular, mekanik sıkıştırmalı yeniden taşlama tipi ve değiştirilebilir tip olarak ikiye ayrılır.

1-Kolu

2-Shim

3-Bıçaklı

4-Vidayı sıkın

5-Ayarlama vidası

6-Basınç plakası

(1) Ağır hizmet tipi kelepçeli tornalama aleti

Bu tornalama takımının ana avantajı, bıçağın yüksek sıcaklıkta kaynağa maruz kalmaması, sertlik azalması, çatlaklar ve talaşlanma gibi kusurları önlemesi ve böylece takım ömrünü uzatmasıdır.

Kesici kenar köreldiğinde, yalnızca bıçağın çıkarılması ve taşlanması gerekir ve kurulumdan sonra tekrar kullanılabilir. Takım tutucu birden çok kez tekrar kullanılabilir ve bıçaklar toplu olarak taşlanabilir, bu da işleme kalitesini ve verimliliğini artırmak için faydalı olan ve aynı zamanda maliyetleri düşüren taşlama kalitesini sağlar. Kelepçe tipi tornalama takımlarının birçok yapısal formu vardır.

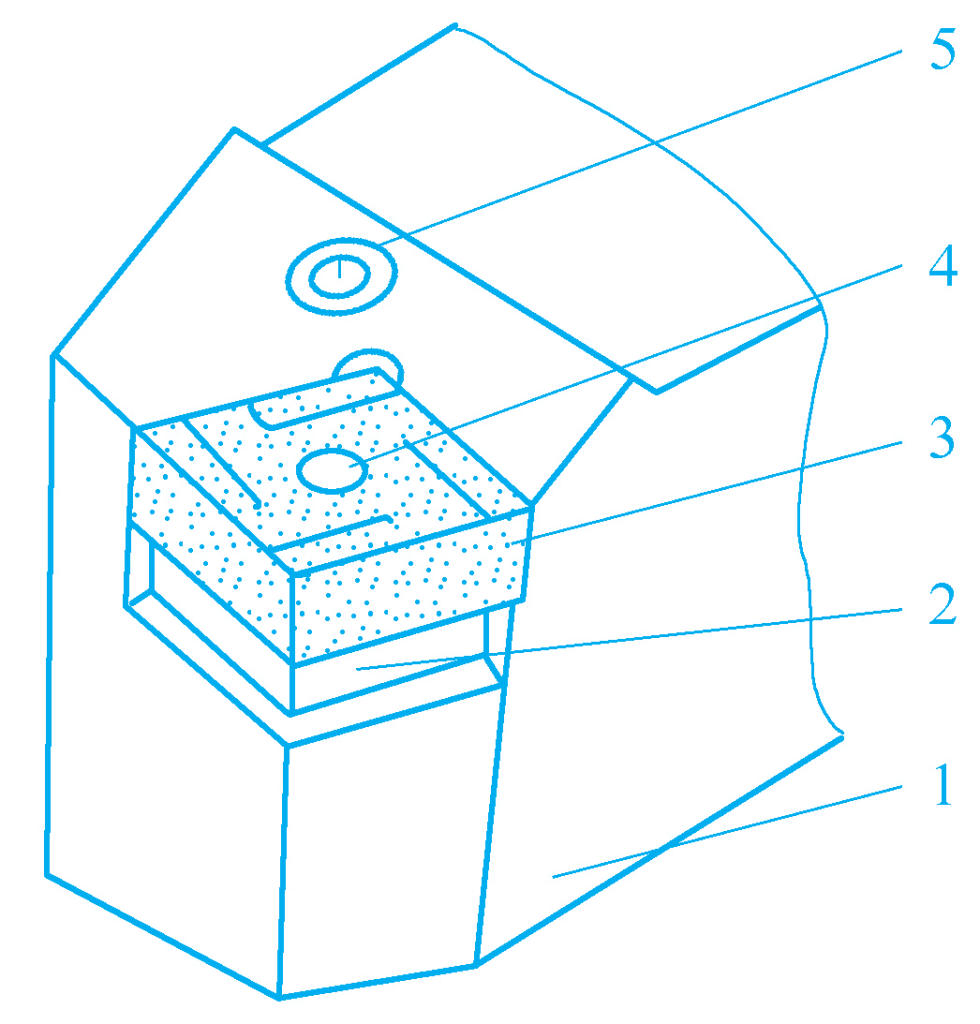

(2) Endekslenebilir tornalama takımı

Değiştirilebilir tornalama takımı, değiştirilebilir bir karbür (seramik) kesici ucun takım tutucu üzerine mekanik olarak sıkıştırılmasıyla oluşturulan bir tornalama takımıdır. Şekil 19'da gösterildiği gibi, kullanılan değiştirilebilir karbür (seramik) kesici uçlar uzman üreticiler tarafından üretilir ve her biri indeksleme için üçten fazla kesici kenara sahip birçok kesici uç türü vardır.

1-Alet tutucu

2-Shim

3-Ekle

4, 5-Kelepçeleme elemanları

Bir kesici kenar köreldiğinde, sıkıştırma cihazını gevşetin, kesici ucu yeni bir kesici kenara döndürün, tekrar sıkıştırın ve tüm kesici kenarlar körelene kadar kullanmaya devam edin, ardından yeni bir kesici uçla değiştirin. Çıkarılan kesici uç yeniden taşlanmaz, bu nedenle kesici ucun parametreleri taşlama seviyesinden etkilenmez. Bu, şu anda tanıtılmakta olan bir takımdır ve değiştirilebilir kesici uç türleri için GB/T2076-2007 ulusal standardına başvurabilirsiniz.

V. Tipik yüzey tornalama işlemleri

1. Dış silindirik tornalama

Dış silindirik tornalama, tornalama işinin en temel türüdür.

(1) Dış silindirik tornalama için yaygın olarak kullanılan tornalama takımları

90° yan takım, 45° eğik başlı tornalama takımı, 75° düz başlı tornalama takımı, dış silindirik tornalama için üç temel tornalama takımıdır.

Tornalama sırasında, makul geometrik açılar sağlamak ve takımın performansını ortaya çıkarmak için tornalama takımının doğru şekilde takılması gerekir. İlk olarak, takımın sertliğini artırmak için kare takım direğinden uzanan takımın uzunluğu mümkün olduğunca kısa olmalıdır; ikinci olarak, takımın ön açısı ve arka açısının çalışma sırasında taşlama açısına eşit olarak değişmemesini sağlamak için takımın ucu makine milinin merkezi ile aynı yükseklikte olmalıdır.

Takım, makine milinin merkezinden daha yükseğe monte edilirse, ön açıyı artıracak ve arka açıyı azaltacaktır. Bazen, kaba tornalama sırasında verimliliği artırmak için, ön açı makine milinin merkezinin biraz üzerine çıkarılabilir. Takım merkezden daha alçakta monte edilirse, ön açı azalacak ve arka açı artacaktır. Takım merkezin dışına monte edilirse, ana kesme kenarı açısı ve ikincil kesme kenarı açısı da değişecektir.

(2) İş parçası bağlama yöntemlerinin seçimi

Dış silindirleri tornalarken iş parçalarını bağlamak için her biri kendi özelliklerine, avantajlarına ve dezavantajlarına sahip olan ve iş parçasının boyutuna, şekline, işleme gereksinimlerine ve üretim hacmine bağlı olarak kapsamlı bir şekilde değerlendirilmesi gereken birkaç farklı yöntem vardır.

Bir bağlama yöntemi seçerken, aşağıdaki noktalar esas olarak dikkate alınmalıdır:

1) Düzensiz şekilli, büyük boyutlu tek parçalar veya küçük ham iş parçası partileri için, sıkıştırma için dört çeneli bağımsız aynalar kullanılmalıdır. Dört çeneli bağımsız bir aynada kelepçelemenin uygun olmadığı durumlarda, bir ön plaka veya ön plaka bükme plakası üzerinde kelepçelemeyi düşünün; orta ve üzeri parti üretiminde, kelepçeleme için özel fikstürler kullanmayı düşünün.

2) Dış silindirik tornalamadan sonra frezeleme, taşlama vb. gerektiren daha uzun şaft veya vida tipi iş parçaları için, kelepçelemeye yardımcı olmak için kadran plakaları ve canlı merkezler ile kelepçeleme için çift merkezler kullanılmalıdır.

3) Daha ağır uzun şaftlı iş parçaları için, dış silindiri kaba tornalarken, bir uç bir ayna ile sıkıştırılmalı ve diğer uç bir merkez tarafından desteklenmelidir.

4) Bir iç delikle işlenmiş ve dış silindirle eş eksenli olması gereken ve uzunluğu kısa olan iş parçaları için, sıkıştırma için bir mandrel kullanılabilir.

5) Büyük uzunluk/çap oranına ve büyük kesme hacmine sahip uzun şaftların veya çevrilmesi gereken uzun şaftların tornalanması için, sıkıştırma için bir merkez dayanağı kullanılabilir.

6) Az miktarda kesme payı olan ve etrafında dönmeye izin verilmeyen ince şaftların ince tornalanması için, sıkıştırma için bir takip dayanağı kullanılabilir.

(3) Dış silindirik tornalama için adımlar

1) Dış silindirik tornalama kaba tornalama, yarı finiş tornalama ve finiş tornalama olarak ayrılabilir. Tornalamaya başlamadan önce kaba tornalama, yarı finiş tornalama ve finiş tornalama için paylar belirlenmelidir.

2) Kaba tornalama sırasında, takımın ve makinenin performansından tam olarak yararlanılmalı ve kaba işleme payını tek bir çalışma strokunda tamamlamak için arka kesme derinliği mümkün olduğunca büyük olmalıdır. Dövme veya döküm dış silindirler için, yüzey daha sert olduğundan veya kum kalıpları olduğundan, takım aşınmasını önlemek için önce iş parçasına pah kırın, ardından tornalama için daha büyük bir geri kesme derinliği seçin.

3) Finiş tornalamada, boyutu kontrol etmek için deneme kesimi yöntemini kullanın. Tornalama sırasında, arka kesme derinliğini belirlemek için yalnızca kadran üzerindeki ölçeklere güvenerek doğruluğu sağlamak zordur. Tek parçalı ve küçük partili üretimde, deneme kesimi yöntemi boyutsal doğruluk elde etmenin yaygın bir yoludur. Finiş tornalama sırasında, semente karbür takımlarla yüksek hızlı finiş tornalama veya yüksek hızlı çelik geniş bıçaklı takımlarla düşük hızlı finiş tornalama kullanılabilir.

4) Kaba tornalamadan sonra temperlenmesi veya normalize edilmesi gereken iş parçaları aşağıdakilerin etkisini dikkate almalıdır ısıl işlem iş parçası üzerinde deformasyon ve 1,5 ~ 2,5 mm'lik bir kenar boşluğu bırakılmalıdır.

5) Taşlama gerektiren iş parçalarının finiş tornalanması gerekmez ve yarı finiş tornalama sırasında bir taşlama payı bırakılabilir. Tek parça ve küçük seri üretimde, sadece finiş tornalama gerektiren iş parçaları için, yüzey pürüzlülüğü gereksinimleri karşılamıyorsa, zımpara bezi veya eğe ile uygun şekilde parlatılabilir.

6) Dış silindirik tornalamaya başlamadan önce, işleme sırasında uzunluk yönündeki boyutu belirlemek için önce uç yüzey tornalanmalıdır.

7) Kademeli bir şaft tornalanırken, iş parçasının rijitliğini sağlamak için önce daha büyük çaplı dış silindir, ardından daha küçük çaplı dış silindir işlenmelidir.

2. Konik yüzey tornalama

Konik yüzeylerin tornalanması, yalnızca boyutsal doğruluk, geometrik doğruluk ve yüzey pürüzlülüğü değil, aynı zamanda açı veya koniklik doğruluğu da gerektiren nispeten zor bir iştir. Yüksek gereksinimleri olan konik yüzeyler için, yüzeyin boyutuna ve temas alanına bağlı olarak doğruluğunu değerlendirmek üzere renklendirme yöntemi incelemesi için bir konik mastar kullanılmalıdır.

Aşağıdaki üç yöntem, torna tezgahında konik yüzeyleri işlemek için yaygın olarak kullanılır.

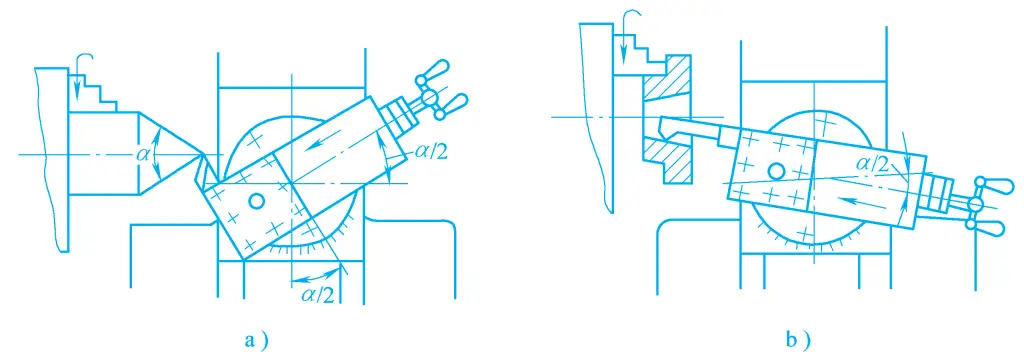

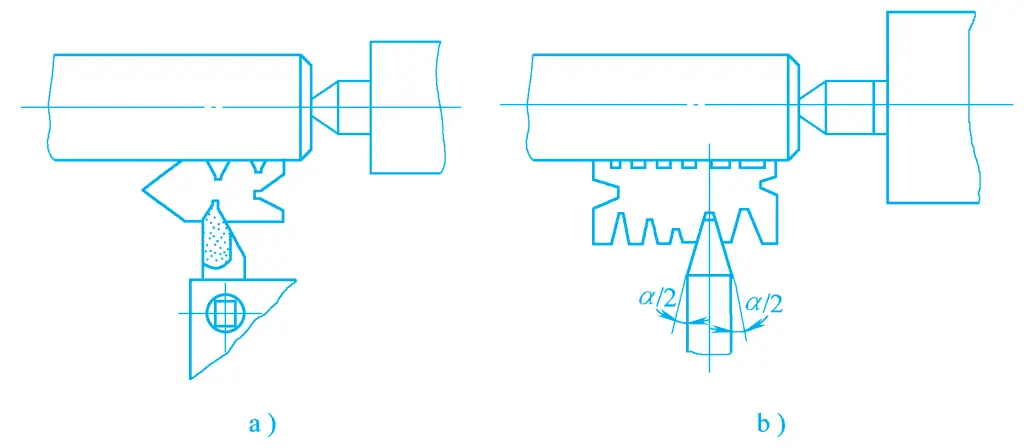

(1) Küçük slayt panosu yeniden konumlandırma yöntemi

Şekil 20'de gösterildiği gibi, iç ve dış konik yüzeylerin konik açısı α olduğunda, küçük takım ucunun α/2 oranında yeniden konumlandırılması işlemeyi gerçekleştirebilir. Bu yöntemin kullanımı basittir ve herhangi bir koni açısına sahip iç ve dış konik yüzeyleri işleyebilir. Bununla birlikte, yalnızca manuel olarak beslenebilir ve kısa uzunlukların işlenmesi için uygundur.

a) Dış konik yüzeylerin işlenmesi

b) İç konik yüzeylerin işlenmesi

Küçük kayar levhanın dönüş açısı çok hassas olamayacağından, konik yüzeyin dönüşü, küçük kayar levhanın açısını döndürürken ve ayarlarken ölçülerek yapılır. Dış koniler için, halka mastarlar ve evrensel açı cetvelleri muayene için kullanılabilir ve iç koniler için, fiş mastarlar ve renklendirme yöntemi muayene için kullanılabilir.

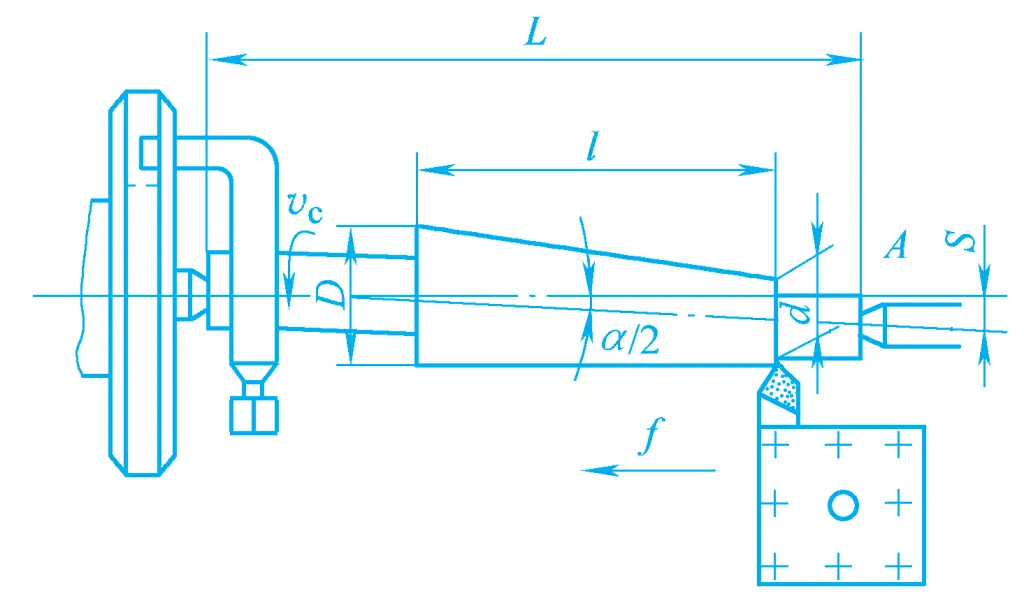

(2) Punta ofset yöntemi

Şekil 21'de gösterildiği gibi punta ofseti yöntemi, yalnızca şaft tipi iş parçalarının veya bir mandrel üzerine monte edilmiş disk manşon tipi iş parçalarının dış konik yüzeylerini işleyebilir.

İş parçası veya mandrel ön ve arka merkezler arasına sıkıştırılır ve arka merkez belirli bir S mesafesi kadar ileri veya geri kaydırılarak iş parçasının dönme ekseninin tornanın ana iş mili ekseniyle α/2 koni açısının yarısına eşit bir açı oluşturması sağlanır ve böylece otomatik ilerlemeli tornalamaya izin verilir. Bu yöntem, daha uzun uzunluklara, daha küçük konikliklere ve daha düşük hassasiyet gereksinimlerine sahip iş parçalarının işlenmesi için uygundur.

(3) Şablon yöntemi

Şablon yöntemi, bir şablon cihazı kullanarak konik yüzeyleri döndürmenin bir yoludur. Şablon yönteminin avantajı, iyi merkez delik teması ve yüksek kalite ile hem kullanışlı hem de doğru olmasıdır. Genellikle 12°'nin altında bir eğim açısı ile dış konik yüzeylerin güç beslemeli tornalanmasına olanak tanır ve seri üretim için uygundur. CNC torna tezgahlarının yaygın kullanımı nedeniyle, konik yüzeylerin tornalanması için şablon yöntemi nadiren kullanılmaktadır.

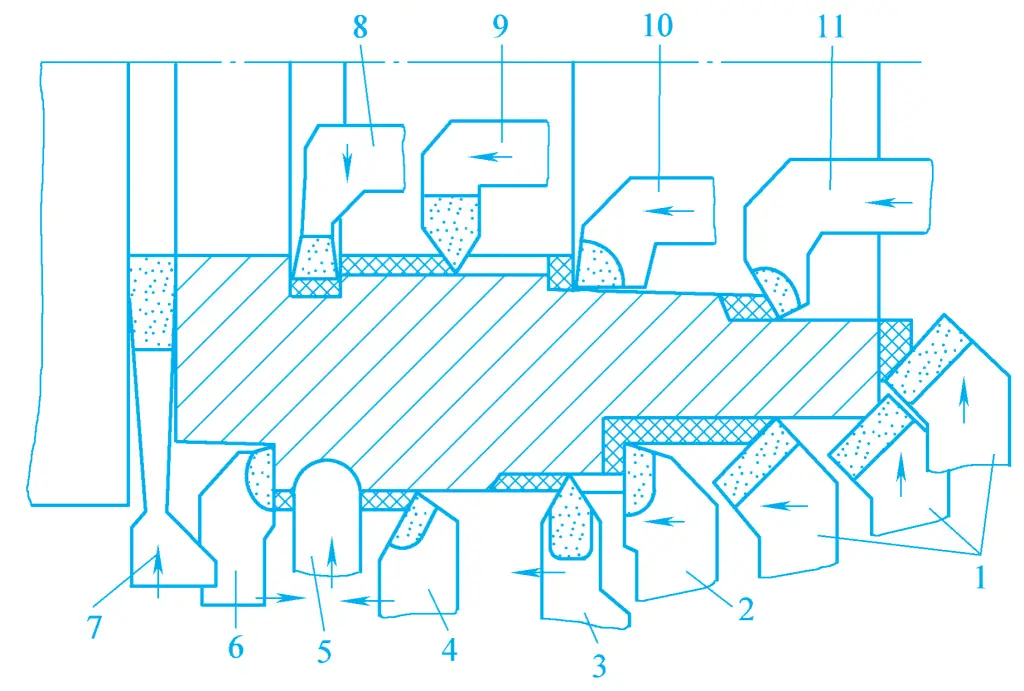

3. İplik tornalama işlemi

İplik tornalama, yaygın bir iplik işleme yöntemidir. Birçok iplik türü olmasına rağmen, işleme prensipleri aynıdır.

(1) Aletin kesici kenarının taşlanması

1) Üçgen diş tornalama takımının taşlanması

Yaygın bir diş tornalama takımının uç açısı 60°, emperyal üçgen diş tornalama takımının uç açısı 55°, takımın eğim açısı γ p sıfır derece olmalıdır ve diş helis açısının etkisi nedeniyle her iki taraftaki kabartma açıları farklı olmalıdır, ancak küçük hatveli dişler için aynı olabilir.

Düşük hızlarda yüksek hızlı çelik takımlarla diş tornalarken, küçük bir uç açısı düzgün bir diş yüzeyi elde etmeyi zorlaştırır. Eğim açısı γ kullanıldığında p =5°~15°, işleme çok düzgündür, ancak kesme kenarı iş parçası ekseninden geçmediğinden, diş profili düz bir çizgi değil, bir eğridir. Bu hata, düşük gereksinimli dişler için göz ardı edilebilir, ancak daha büyük bir uç açısı, uç açısını önemli ölçüde etkiler.

Ne zaman γ p =10°~15°, tornalama takımının uç açısı 40′~1°40' azaltılmalıdır. Yüksek hassasiyete sahip dişler için eğim açısı γ p yüksek hız çeliği tornalama takımları için 0°~5° olmalıdır ve sinterlenmiş karbür tornalama takımları için γ p 0° olmalıdır.

Semente karbür tornalama takımları, dişlerin yüksek hızda kesilmesi için uygundur. Tornalama sırasında, iş parçasının diş profili açısı artacaktır, bu nedenle uç açısı 30' azaltılmalıdır. Daha yüksek sertlikteki dişleri tornalarken, iki kesme kenarında 0,2~0,4 mm genişliğinde negatif bir pah taşlayın, γ o1 =-5°. Taşlamanın doğru olup olmadığı bir şablon ile kontrol edilebilir.

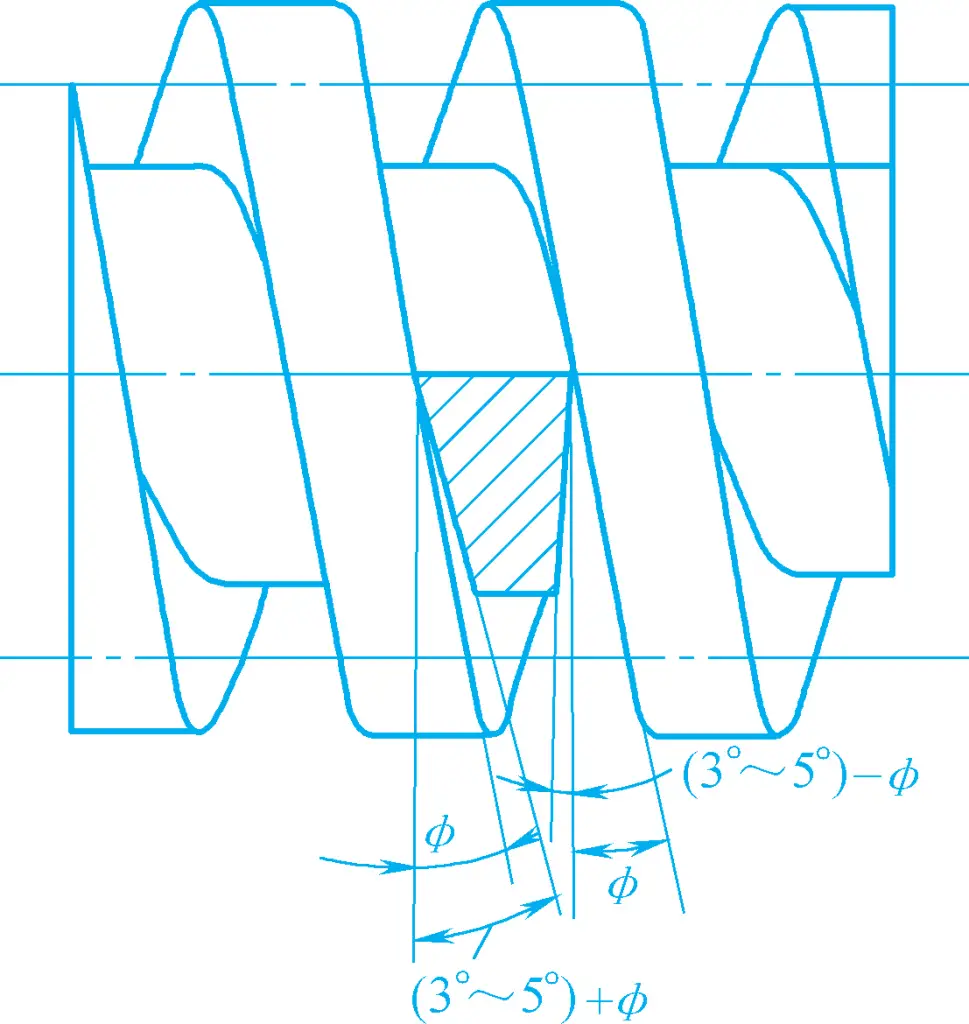

2) Dikdörtgen ve trapez dişli takımların taşlanması

Diş tornalarken, ilerleme hareketinin etkisiyle kesme düzleminin ve taban düzleminin konumu değişir, bu da çalışma sırasında takımın ön açısını ve arka açısını taşlanmış takımın ön açısından ve arka açısından farklı hale getirir. Değişim derecesi, diş açma açısının boyutuna bağlıdır. Dikdörtgen dişler, trapez dişler ve çok başlangıçlı dişler genellikle büyük bir kurşun ve daha büyük bir helis açısına sahiptir, bu nedenle taşlama sırasında bu konu dikkate alınmalıdır.

Tornalama takımının her iki tarafındaki arka açının değişimi. Tornalama takımının her iki tarafındaki çalışma arka açısı, Şekil 22'de gösterildiği gibi genellikle 3°~5° olarak alınır. Sağ taraftaki dişler tornalanırken, kesme düzleminin eğimi nedeniyle, sol taraftaki çalışma arka açısı φ diş açma açısı kadar azalacak ve tornalama takımının normal çalışamamasına neden olacaktır.

Bu nedenle, zemin geri açısı α oL sol taraftaki çalışma arka açısı artı diş açma açısı φ'ye eşit olmalıdır. Tornalama takımının sağlamlığını sağlamak için, taşlanmış arka açı α oR sağ taraftaki çalışma arka açısı eksi diş açma açısı φ'ye eşit olmalıdır. Sol vida dişlerini döndürürken durum tersine döner.

αoL=(3°~5°)+ φ

αoR = (3° ~ 5°) - φ

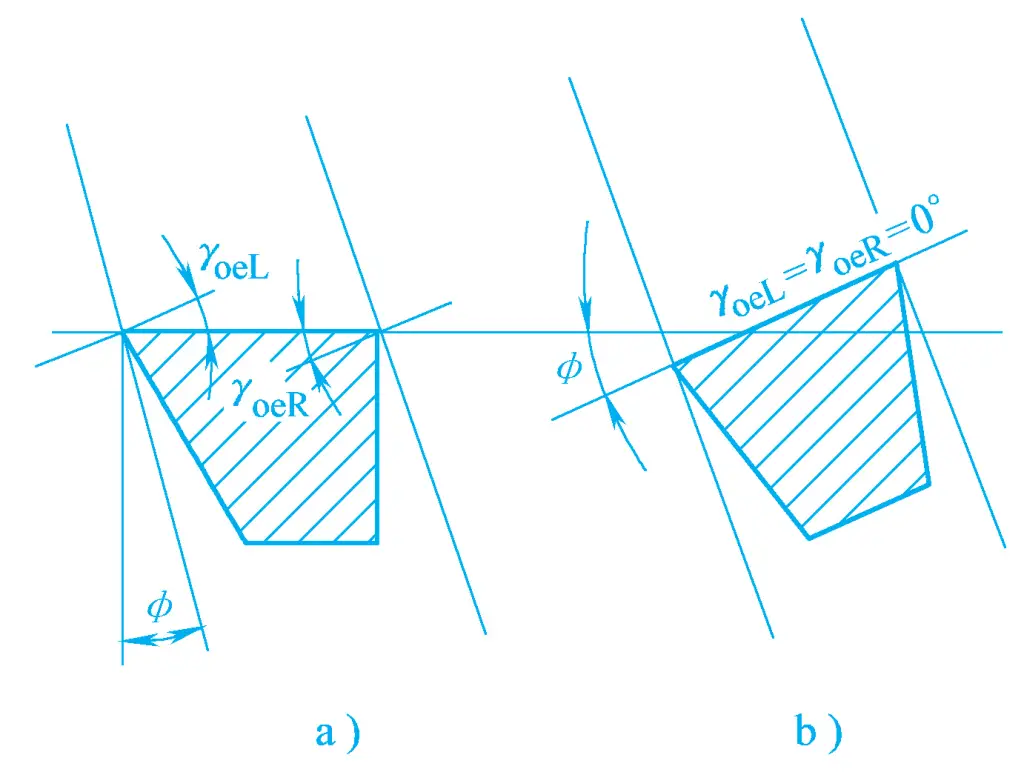

Tornalama takımının her iki tarafındaki ön açının değişimi. Taban düzleminin konumundaki değişiklik nedeniyle, tornalama takımının her iki tarafındaki çalışma ön açısı, zemin ön açısına eşit olmaz (bkz. Şekil 23). Sağ dişler tornalanırken takımın her iki tarafındaki zemin ön açısı 0° ise, çalışma ön açısı γ oeR sağ tarafta negatif hale gelir, bu da kesmeyi zorlaştırır.

a) Aletin yatay kurulumu

b) Aletin normal kurulumu

Kesme durumunu iyileştirmek için, takımın ön yüzü helis hattına dik olarak kelepçelenir, yani normal kurulum, daha sonra takımın her iki tarafındaki çalışma ön açıları eşittir, γ oeL =γ oeR =0°; takım yatay olarak da monte edilebilir ve ön açıyı artırmak için ön yüzün her iki tarafında büyük talaş kanalları taşlanarak işlemenin pürüzsüz olması sağlanır.

(2) Aletin montajı

Diş açma takımını takarken, diş profilinin doğruluğunu sağlamak için takımın ucu iş parçasının diş ekseni ile aynı yükseklikte olmalı ve takım ucu açısının açıortayı iş parçasının eksenine dik olmalıdır. Diş açma takımları, Şekil 24'te gösterildiği gibi, takımın montaj için doğru konumunu bulmak için genellikle şablonlar kullanır.

a) Üçgen ipliklerin döndürülmesi

b) Trapez dişlerin tornalanması

(3) Diş açma için aleti besleme yöntemleri

1) Doğrudan besleme yöntemi

Tornalama sırasında, her ileri geri hareketten sonra takım yanal olarak beslenir. Birden fazla ileri geri hareket ve yanal besleme sayesinde diş iyi bir şekilde döndürülür. Bu yöntem tornalama sırasında her iki tarafı aynı anda keser, bu da takım sıkışmasına eğilimlidir, bu nedenle genellikle küçük adımlı üçgen dişleri kesmek için kullanılır.

2) Sol ve sağ kesim yöntemi

Tornalama işlemi sırasında, yanal beslemeye ek olarak, küçük kızak da takımı hafifçe sola veya sağa beslemek için kullanılır. Bunu birkaç kez tekrarlamak dişi iyi döndürür. Bu yöntem, takımın tek bir kenarla kesim yapmasını sağlayarak kuvvet dağılımını iyileştirir ve daha küçük pürüzlülük değerine sahip bir yüzey elde edebilir.

Kaba tornalamada kolaylık sağlamak için küçük kızak tek yönde hareket edebilirken, finiş tornalamada küçük kızak her iki tarafı parlatmak için dönüşümlü olarak sola ve sağa hareket etmelidir. Finiş tornalama işleminin son bir veya iki kesimi, diş profilinin doğruluğunu sağlamak için doğrudan besleme yöntemini kullanabilir.

(4) Çapraz diş açma nedenleri ve önleme yöntemleri

Genel olarak, diş işlemenin tamamlanması için birden fazla paso gerekir. Takımın ucu bir önceki pasoda kesilen diş oluğu ile aynı hizada değil de sola veya sağa kaymışsa, çapraz diş açmaya neden olur. Bu olaya çapraz diş açma denir.

Çapraz diş açmanın ana nedeni, kılavuz vidanın bir kez dönmesi, ancak iş parçasının tam bir dönüşü tamamlamamasıdır. Diş açarken hem iş parçası hem de kılavuz vida dönmektedir. Yarım somunu kaldırdıktan sonra, tekrar aşağı bastırmadan önce kılavuz vidanın bir dönüşü tamamlamasını beklemek gerekir. Kılavuz vida bir kez döndüğünde ve iş parçası tam bir tur döndüğünde, takım çapraz diş açmaya neden olmadan önceden kesilmiş spiral oluğa girebilir. Kılavuz vida bir kez döndükten sonra iş parçası tam bir tur dönmemişse, çapraz diş oluşacaktır.

Yukarıdaki prensibe göre, P 丝 /P 工 bir tam sayıya eşittir ve tam sayı olmadığında meydana gelecektir. CA6140 torna tezgahında, emperyal ve modül dişlerin geçirilmesi de çapraz diş açma ile sonuçlanır. Çapraz diş açma olmadan diş açarken, takımı geri çekmek için yarım somun açılabilir.

Çapraz diş açmayı önlemek için, işleme işlemi sırasında yarım somunu keyfi olarak açmayın veya kapatmayın, ancak ileri ve geri tornalama yöntemini kullanın, yani ilk geçişin sonunda yarım somunu kapalı tutun, takımı radyal olarak geri çekin, ardından ana mili ters çevirin, takımı uzunlamasına geri çekin ve ardından bir sonraki kesime geçin.

Bu şekilde, ana iş mili, kılavuz vida ve takım direği arasındaki aktarım, ileri geri hareket işlemi sırasında hiçbir zaman kesilmediğinden, çapraz diş açma meydana gelmez.

(5) Takım hizalama yöntemi

Tornalama işlemi sırasında, takımı değiştirdikten veya taşladıktan sonra yeniden hizalanmalıdır (bkz. Şekil 25), önce yarım somunu kapatın, takımı 1 konumuna getirin, makineyi çalıştırın ve kurşun vida ile somun arasındaki boşluğu ortadan kaldırmak için takımı 2 konumuna getirmek için takım direğini bir mesafe ileri hareket ettirin, ardından takımı orijinal diş kanalına düşürmek için küçük kızağı ve orta kızağı çevirin, takımı 3 konumuna getirin, takımı yanal olarak geri çekin, ardından tornalamaya devam etmek için takımı iş parçasının sağ uç yüzeyinin birkaç milimetre dışına taşıyın.

(6) Sıradan dişlerin yüksek hızda kesilmesi

Sıradan dişler, yalnızca nispeten düşük kesme hızlarını kullanabilen yüksek hız çeliği takımlarla işlenir ve ileri geri çalışma stroklarının sayısı yüksektir. Örneğin, 2 mm hatveli bir dişi tornalamak için genellikle en az 12 ileri geri çalışma stroku gerekir. Bununla birlikte, karbür tornalama takımları kullanılarak, daha az ileri geri çalışma stroku ile çok yüksek kesme hızları benimsenebilir, böylece üretkenlik ve işleme kalitesi büyük ölçüde artırılabilir. Spesifik yöntemler aşağıdaki gibidir:

Kesme hızları 50~100m/dak olan karbür tornalama takımları kullanın, takımı doğrudan besleyin ve talaşların eksene dikey olarak veya küresel bir şekilde dışarı atılması idealdir. Kesim yaparken, sol ve sağ besleme yöntemini kullanmayın, çünkü bu diğer taraftaki diş yüzeyini çekecektir.

Dış dişleri yüksek hızda keserken, tornalama takımının sıkıştırması dişin radyal boyutunun genişlemesine neden olacaktır. Bu nedenle, dişi tornalamadan önceki dış çap, dişin ana çapından daha küçük olmalıdır. Orta karbonlu çelik için, 1,5 ~ 3,5 mm aralıklı metrik dişleri tornalarken, dış çap 0,2 ~ 0,4 mm daha küçük olabilir.

İç dişleri yüksek hızda keserken, iç dişi döndürmeden önceki delik çapı, iç dişin küçük çapından biraz daha büyük olmalıdır ve aşağıdaki formülle yaklaşık olarak hesaplanabilir:

Sünek metaller için D delik ≈D-P

Kırılgan metaller için Ddelik ≈D-1.05P

Nerede

- D - Dişin ana çapı (mm);

- P - Dişin hatvesi (mm).

Nitelikli parçaların işlenmesini sağlamak için diş yüksekliği formülü h 1 =0,5413P diş yüksekliğini hesaplamak ve her zaman için geri kesme miktarını tahsis etmek için kullanılmalıdır. Kaba tornalama sırasında genellikle 0,2~0,3 mm civarında daha büyük bir değerle başlayın ve finiş tornalama sırasında 0,1~0,15 mm alın.

Bir dişi 1,5 mm adımla işlemek için, işlemeyi tamamlamak üzere sadece 3~5 ileri geri çalışma stroku gerekir. Daha büyük hatveler için daha fazla kesme geçişi yapılır ve son finiş tornalama için geri kesme miktarı 0,1 mm'den az olamaz, bundan sonra iş parçası ölçüm aletleriyle incelenebilir.