I. Mekanik İmalat Endüstrisinde Tornalama Görevleri

Mekanik imalat endüstrisinde, karmaşık makineler çoğunlukla torna operatörleri tarafından kaba ve ince işleme yoluyla tamamlanması gereken çeşitli şaftlar, kovanlar, diskler, dişler, koniler ve düzensiz parçalardan oluşur.

Teknolojinin gelişmesiyle birlikte, bazı parçalar hassas döküm ve soğuk işleme yoluyla yapılsa da, çoğu hala metal kesme işlemi olmadan yapamaz. Özellikle yüksek hassasiyet gerektiren parçalar için hala tornalama ve taşlama yoluyla işlenmeleri gerekmektedir.

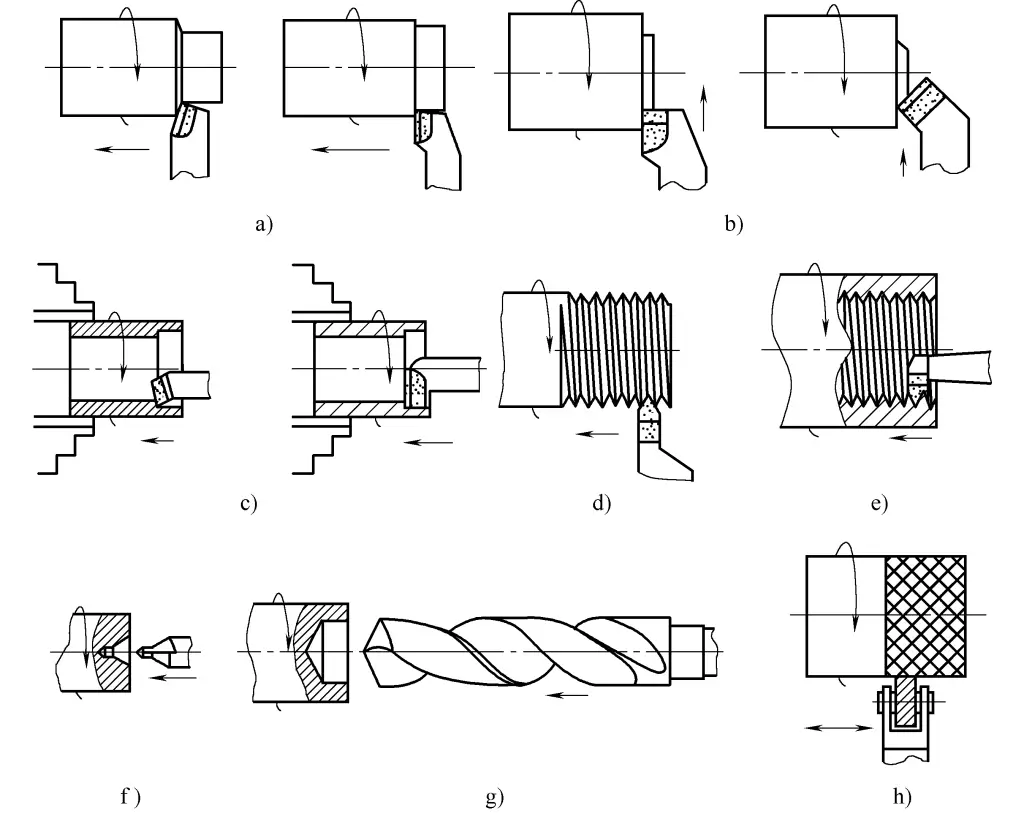

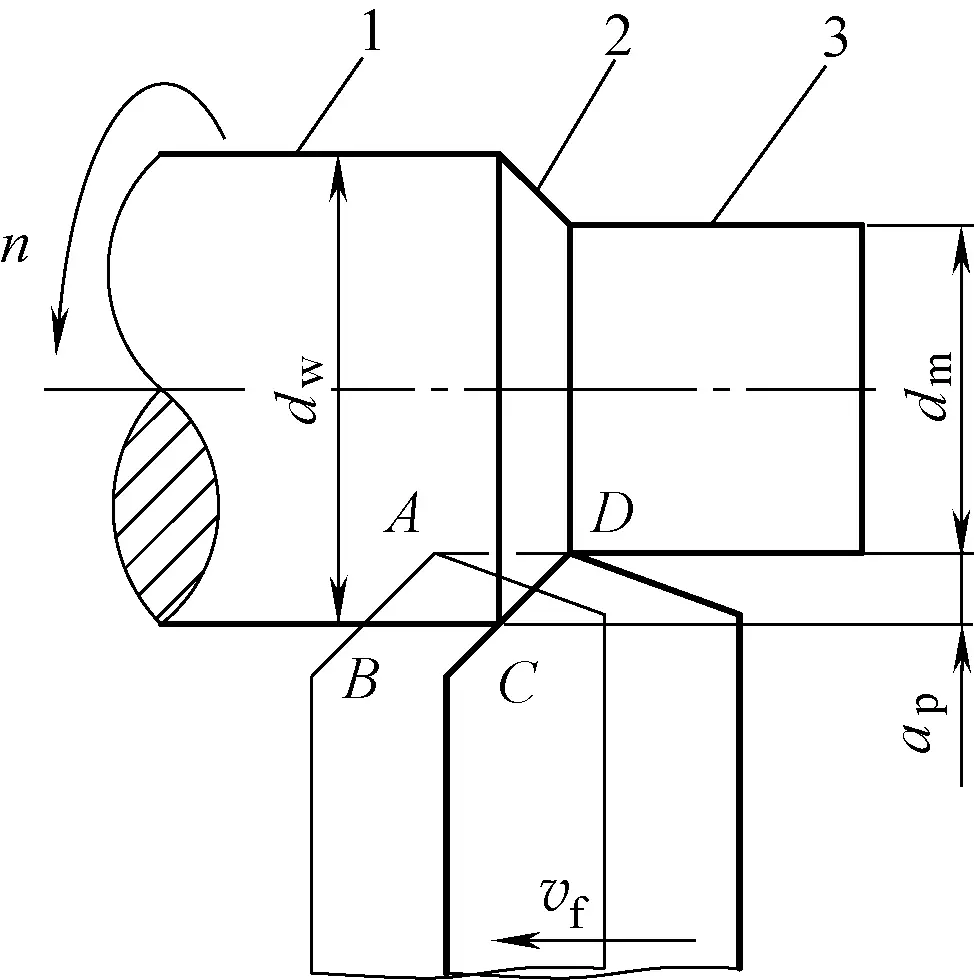

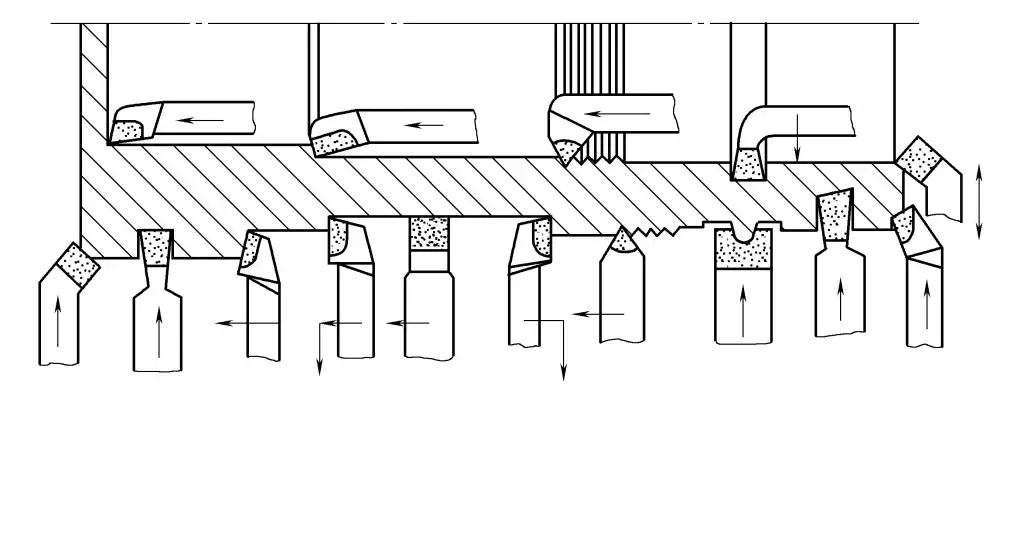

Tornalama işlemlerinin kapsamı şunları içerir: Şekil 1'de gösterildiği gibi dış silindirleri tornalama, kaplama, iç delikleri delme, dış dişleri kesme, iç dişleri kesme, merkez delikleri delme, delme, tırtıklama, dış/iç kanalları ayırma veya kesme, kanalları kaplama, yayları sarma, dış konikleri tornalama ve yüzeyleri şekillendirme.

a) Dış silindirin döndürülmesi

b) Yüzleşme

c) İç delik açma

d) Dış diş kesme

e) İç diş kesme

f) Merkez delik delme

g) Sondaj

h) Tırtıklama

i) Dış/iç yivin ayrılması veya kesilmesi

j) Karşılıklı oluk

k) Sargı yayı

l) Dış konikliğin tornalanması

m) Şekillendirme yüzeyi

II. Kesme Hareketi ve Kesme Parametreleri ile İlgili Temel Kavramlar

Metal kesme işleminde iş parçası, işleme sürecinde işlenen nesne için kullanılan genel bir terimdir. Herhangi bir iş parçası, hammaddeden bitmiş ürüne kadar olan süreçten geçmelidir.

Bu işlemde takım ile iş parçası üzerinde kesme işlemleri gerçekleştirerek çeşitli yüzeyler oluşturmak için takım ile iş parçası arasında bağıl hareket olması gerekir. Metal kesme işlemindeki bu bağıl harekete kesme hareketi denir. Kesme hareketi, işlevine göre ana hareket ve ilerleme hareketi olarak ikiye ayrılabilir.

1. Ana Hareket

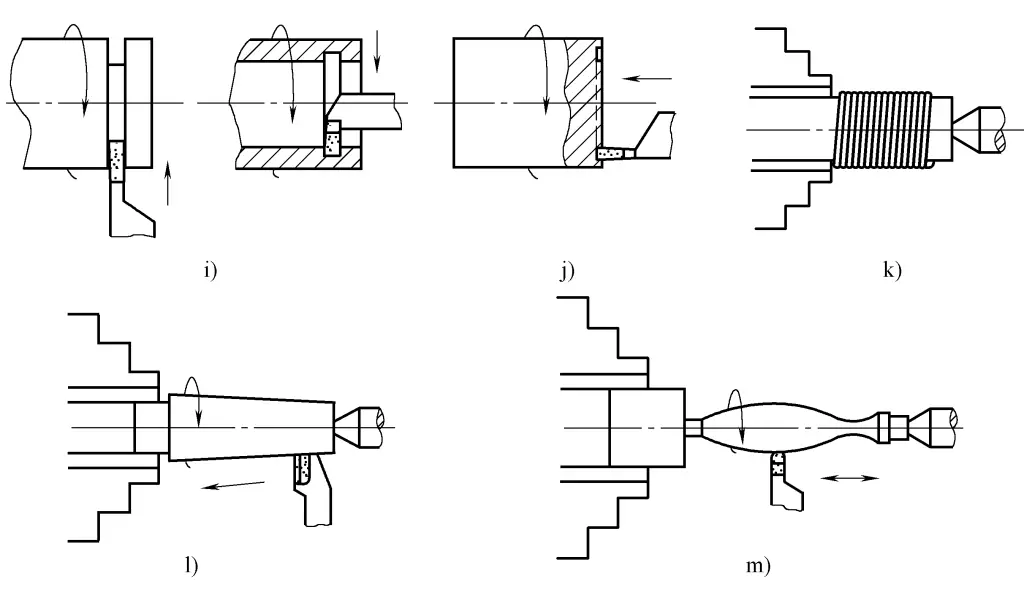

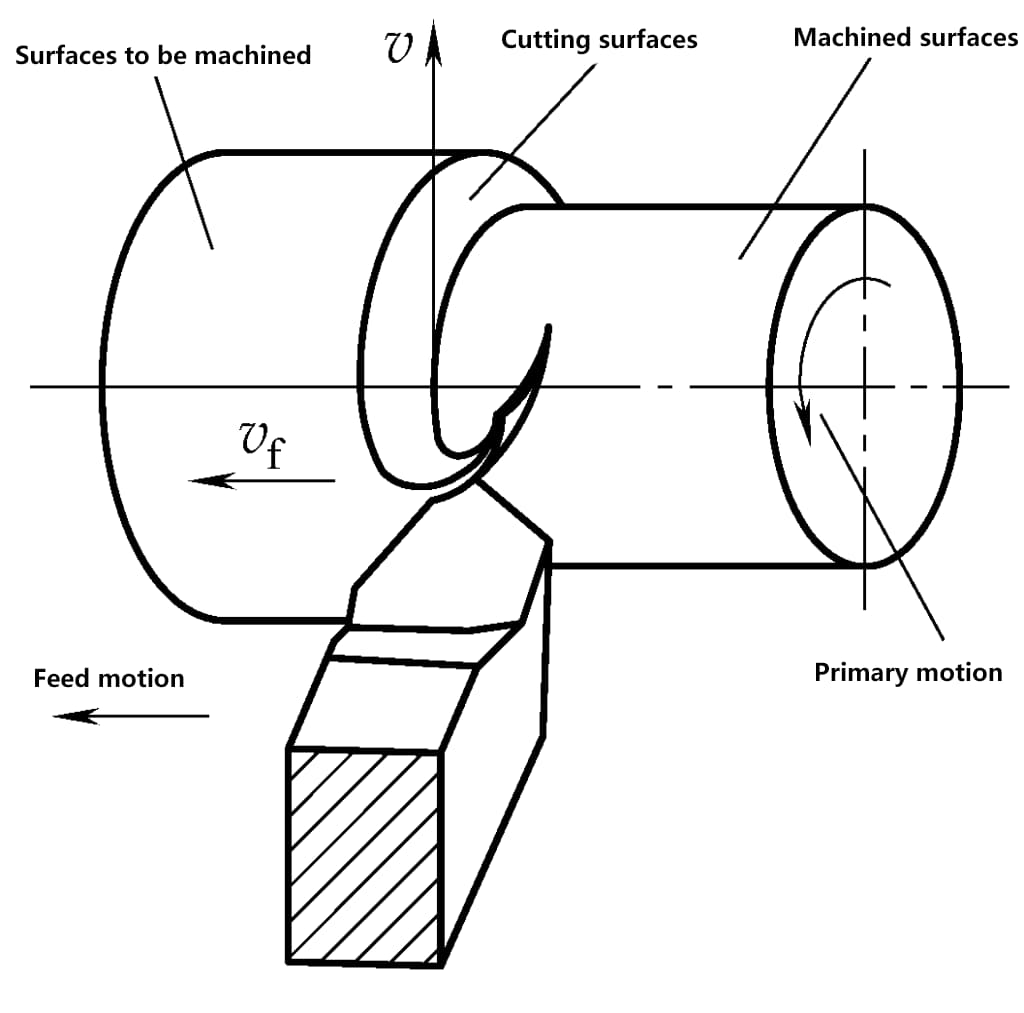

Ana hareket, iş parçasından fazla metal tabakaları çıkarmak ve yeni yüzeyler oluşturmak için gerekli olan harekettir. Kesme işlemlerinde en temel ve önemli harekettir, genellikle en yüksek hıza sahiptir ve en fazla makine gücünü tüketir. Örnekler arasında tornalama işlemlerinde iş parçasının dönme hareketi (Şekil 2), frezeleme, delik açma ve delme işlemlerinde takımın dönme hareketi ve planyalama işlemlerinde planya takımının doğrusal hareketi yer alır (Şekil 3).

2. Besleme Hareketi

Besleme hareketi, kesilecek metal tabakayı kesme işlemine aralıklı veya sürekli olarak sokan bir harekettir. Ana hareketle birlikte, istenen yüzeyi elde etmek için metal katmanları sürekli olarak kaldırır.

Besleme hareketinin özellikleri düşük hız ve düşük güç tüketimidir. Bir veya daha fazla hareketten oluşabilir. Dış silindirik tornalamada, iş parçası ekseni boyunca uzunlamasına besleme hareketi sürekli iken, iş parçası çapı boyunca enine besleme hareketi aralıklıdır.

3. Kesme İşlemi Sırasında İş Parçası Üzerinde Oluşan Yüzeyler

Kesme işlemi sırasında iş parçası üzerinde üç yüzey oluşur. İşlenecek yüzey, iş parçası üzerinde kesilmek üzere olan yüzeyi, yani Şekil 4'teki yüzey 1'i ifade eder. Geçiş yüzeyi, Şekil 4'teki yüzey 2 gibi kesici kenarın o anda kesmekte olduğu iş parçası üzerindeki yüzeydir. İşlenmiş yüzey, Şekil 4'teki yüzey 3 gibi kesme işleminden sonra iş parçası üzerinde oluşan yüzeyi ifade eder.

4. Kesim Parametreleri

Kesme parametreleri, kesme hareketinin büyüklüğünü ölçmek için kullanılır. Kesme hızı, ilerleme hızı ve kesme derinliği kesme parametrelerinin üç unsuru olarak bilinir. Sadece kesme parametrelerinin makul bir şekilde belirlenmesiyle kesme işlemi sorunsuz bir şekilde gerçekleştirilebilir, bu da ürün kalitesini sağlamanın ve işgücü verimliliğini artırmanın etkili bir yoludur.

(1) Kesme derinliği a p

Kesme derinliği, ana hareket ve ilerleme hareketinin yönüne dik çalışma düzleminde ölçülen takımın kesme kenarı ile iş parçasının kesme yüzeyi arasındaki temas uzunluğudur. Dış silindirik tornalama için kesme derinliği, işlenen yüzey ile iş parçası üzerinde işlenecek yüzey arasındaki mm cinsinden ölçülen dikey mesafedir. Yani

ap=1/2(dw-dm)

Formülde

- dw - İşlenecek iş parçası yüzeyinin çapı (mm);

- dm - iş parçasının işlenmiş yüzeyinin çapı (mm).

(2) Besleme hızı f.

İlerleme hızı, takımın ilerleme hareketi yönünde iş parçasına göre yer değiştirmesidir. Kullanılan farklı takımlar ve kesme hareketi biçimleri nedeniyle farklı işleme yöntemleri, ilerleme hızı için farklı ifadelere ve ölçüm yöntemlerine sahiptir.

İlerleme hızı birimi mm/r (tornalama, delik delme vb. için kullanılır) veya mm/stroktur (planyalama, taşlama vb. için kullanılır). İlerleme hızı, ilerleme hareketinin hızını gösterir. İlerleme hareketinin hızı, ilerleme hızı v olarak da ifade edilebilirf (birim mm/s) veya diş başına ilerleme f z (frezeler ve raybalar gibi çok dişli takımlar için kullanılır, birim mm/z'dir). Genel olarak

vf=nf-dzfz

Formülde

- n - ana hareketin dönüş hızı (m/dak);

- z - takım dişlerinin sayısı.

(3) Kesme hızı v.

Bu kesme hızı m/dak veya m/s cinsinden ölçülen, iş parçasının ana hareketine göre takımın kesme kenarı üzerinde seçilen noktanın hızıdır. Kesme kenarı üzerindeki farklı noktalardaki kesme hızı farklı olduğundan, hesaplamalarda takımın kesme hızını temsil etmek için genellikle maksimum kesme hızı kullanılır. Bir torna takımıyla harici bir silindir tornalanırken kesme hızını hesaplamak için formül şöyledir

v=πdwn/1000

Formülde

- dw - İşlenecek iş parçası yüzeyinin çapı (mm);

- n - iş parçasının dönme hızı (r/s).

Frezelemede, freze bıçağı çok dişli bir takım olduğundan, ilerleme hızı birimi mm/r'ye ek olarak diş başına ilerleme olarak belirtilir ve a f mm/z birimiyle ölçülür. v, f ve a arasındaki ilişki f o

vf=nf=nafz

Burada z, çok dişli takımdaki diş sayısıdır.

Özetle, gerçek üretimde iş parçası çapı genellikle bilinir ve kesme hızı iş parçası malzemesi, takım malzemesi ve işleme özellikleri gibi faktörlere göre belirlenir. Daha sonra kesme hızı, makine ayarı için torna hızına dönüştürülür. Torna tezgahının isim plakasında listelenen hızlarla eşleşen bir hız seçmeye çalışın.

5. Kesme Parametrelerini Seçme Prensipleri

Kesme parametrelerinin makul bir şekilde seçilmesi, iş parçası işleme kalitesini sağlayabilir, kesme verimliliğini artırabilir, takım ömrünü uzatabilir ve işleme maliyetlerini azaltabilir. Kesme işlemleri için farklı işleme özelliklerinin gerekliliklerine göre, kesme parametreleri farklı şekilde seçilecektir.

Kaba işleme için öncelik, yüksek talaş kaldırma oranı ve gerekli takım ömrünü sağlamak olmalıdır. Genel olarak, önce büyük bir kesme derinliği seçilir, ardından nispeten büyük bir ilerleme hızı seçilir ve son olarak takım ömrüne göre uygun bir kesme hızı belirlenir.

Finiş işleme için iş parçasının işleme kalitesi sağlanmalıdır. Genel olarak, mümkün olan en yüksek kesme hızı ile daha küçük bir ilerleme hızı ve kesme derinliği seçilir.

(1) Kesme derinliği seçimi.

Kaba işleme için kesme derinliği, iş parçasının işleme payına göre belirlenmeli ve mümkünse tüm payın tek geçişte çıkarılması hedeflenmelidir. İşleme payı çok büyük olduğunda, makine gücü yetersiz olduğunda, teknolojik sistemin rijitliği düşük olduğunda, takım gücü yetersiz olduğunda veya aralıklı kesme veya önemli darbe titreşimi olduğunda, birden fazla paso gerekli olabilir.

Sert bir yüzey tabakasına sahip döküm veya dövme parçalarda, takım ucunu korumak için kesme derinliği sert tabakanın kalınlığından daha fazla olmalıdır. Yarı finisaj payı (1-3 mm) ve finisaj payı (0,1-0,5 mm) tek geçişte kaldırılabilir. Yarı finiş ve finiş için kesme derinliği, kaba işlemeden sonra kalan pay ile belirlenir ve gerekli işleme hassasiyetine ve yüzey pürüzlülüğü.

Karbür tornalama takımları ile kesim yaparken, kesici kenar taşlama taşında kolayca bilenemediğinden, son paso için kesme derinliği çok küçük olmamalı, tercihen p =0,1 mm olmalıdır, aksi takdirde iş parçasında gerekli yüzey pürüzlülüğünü elde etmek zor olacaktır. Endekslenebilir tornalama takımları kullanılıyorsa, finiş işleme payı kesici ucun R burun yarıçapına göre belirlenmelidir.

(2) İlerleme hızı seçimi.

Kaba işleme için, ilerleme hızı seçimi esas olarak kesme kuvveti ile sınırlıdır. Teknolojik sistemin rijitliği ve gücü iyi olduğunda, daha büyük bir ilerleme hızı seçilebilir. Yarı finiş ve finiş için, ilerleme hızı işlenen iş parçasının yüzey pürüzlülüğünü büyük ölçüde etkilediğinden, ilerleme hızı genellikle daha küçük ayarlanır.

Genellikle, iş parçası malzemesi, takım ucu yarıçapı, kesme hızı ve diğer koşullar gibi faktörler göz önünde bulundurularak iş parçasının yüzey pürüzlülüğü gereksinimlerine göre makul bir ilerleme hızı seçilir. Kesme hızı artırıldığında, takım ucu yarıçapı daha büyük olduğunda veya takım bir silici kenarla taşlandığında, verimliliği artırmak için daha büyük bir ilerleme hızı seçilebilir.

(3) Kesme hızı seçimi.

Kesme derinliği ve ilerleme hızı belirlendikten sonra, makul takım ömrünün sağlanması koşulu altında uygun bir kesme hızı belirlenebilir. Kaba işleme sırasında, hem kesme derinliği hem de ilerleme hızı büyüktür ve kesme hızı genellikle daha düşük olan takım ömrü ve makine gücü ile sınırlıdır.

Finiş işleme için, hem kesme derinliği hem de ilerleme hızı daha küçük ayarlanır ve kesme hızı esas olarak iş parçası işleme kalitesi ve takım ömrü ile sınırlıdır, genellikle daha yüksek ayarlanır. Kesme hızını seçerken, iş parçası malzemesinin işlenebilirliği gibi faktörler de göz önünde bulundurulmalıdır.

Örneğin: Alaşımlı çelik, yüksek manganlı çelik, paslanmaz çelik, dökme demir vb. işlemek için kesme hızı, sıradan orta karbonlu çelik için olandan 20% ila 30% daha düşük olmalıdır. Demir dışı metalleri işlerken, 1 ila 3 kat artırılmalıdır. Aralıklı kesme ve büyük parçaların, ince parçaların veya ince duvarlı parçaların işlenmesi için daha düşük bir kesme hızı seçilmelidir.

Karbür tornalama takımları ile kesim yaparken genellikle daha yüksek kesme hızları (80-100m/dak) kullanılır. Yüksek hızlı çelik tornalama takımları ile kesim yaparken daha düşük kesme hızları tercih edilir.

III. Tornalama Aletlerinin Türleri ve Kullanım Alanları

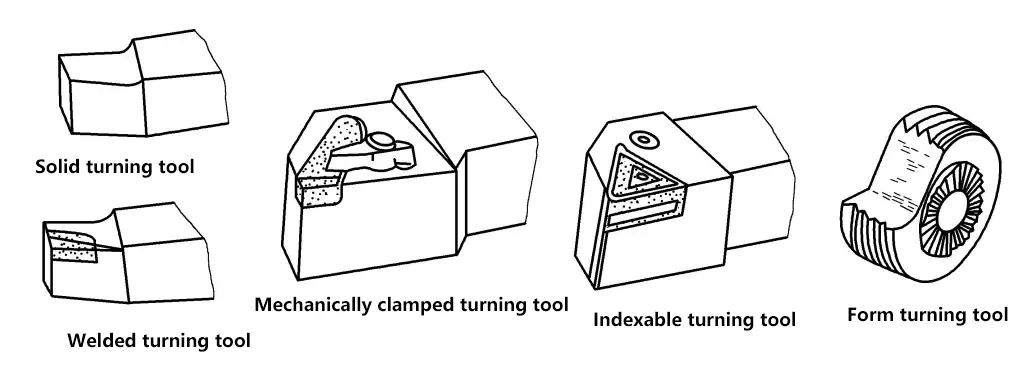

Tornalama takımları, kullanımlarına göre Şekil 5'te gösterildiği gibi dış tornalama takımları, yüzey takımları, ayırma takımları, form takımları, diş açma takımları ve delik işleme takımları olarak sınıflandırılabilir.

Tornalama takımları bir takım kafası ve takım gövdesinden oluştuğu için, yapılarına göre Şekil 6'da gösterildiği gibi katı takımlar, lehimli takımlar, mekanik olarak kenetlenmiş takımlar, değiştirilebilir kesici uçlu takımlar ve form takımları olarak da sınıflandırılabilirler.

Yaygın tornalama aletlerinin temel kullanımları aşağıdaki gibidir:

- 90° dış tornalama takımı (yan kesme takımı): İş parçasının dış silindirini, omzunu ve yüzünü döndürmek için kullanılır, sol ve sağ yan kesme takımlarına ayrılır.

- 45° bükülmüş takım: İş parçasının dış silindirini, yüzeyini ve pahını tornalamak için kullanılır.

- Ayırma aleti: İş parçasını kesmek veya iş parçası yüzeyinde oluklar açmak için kullanılır.

- Delme aleti: Delik delme takımları ve kör delik delme takımları dahil olmak üzere iş parçalarının iç deliklerini delmek için kullanılır.

- Form tornalama takımı: Filetoları, basamaklardaki dairesel kanalları veya özel şekilli iş parçalarını tornalamak için kullanılır.

- Diş kesme aleti: Diş kesmek için kullanılır.

IV. Temel Torna İşlemlerine Giriş

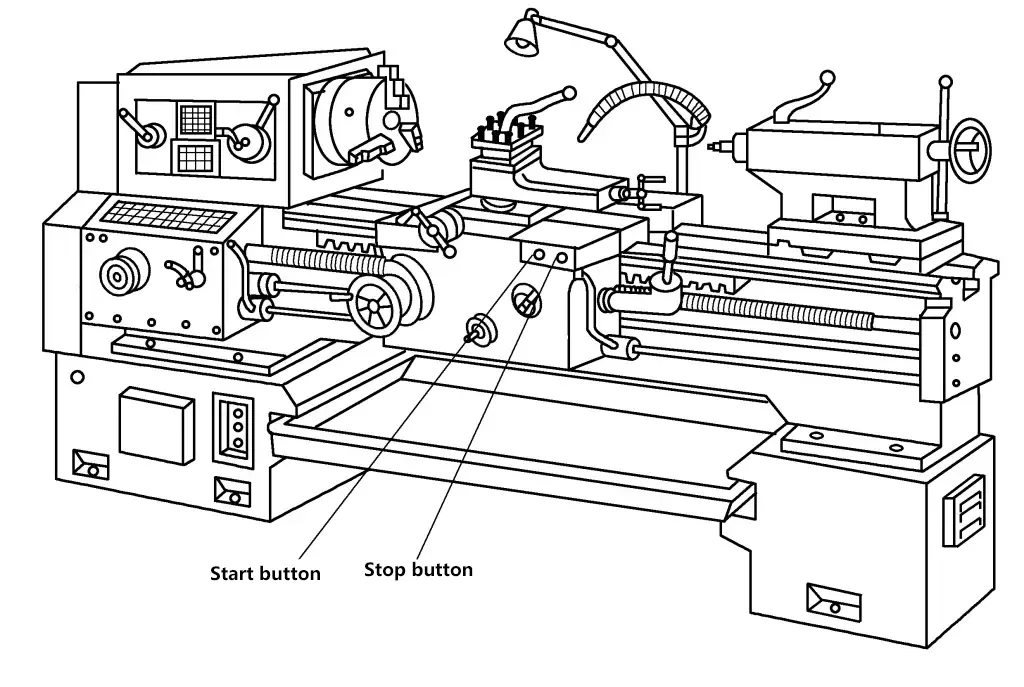

Makineyi başlatmadan ve çalıştırmadan önce aşağıdaki öğeler dikkatlice kontrol edilmelidir:

- Tornanın tüm hız kontrol kollarının nötr konumda, debriyajın doğru konumda ve kontrol kolunun durma durumunda olduğunu kontrol edin. Her şeyin doğru olduğunu onayladıktan sonra torna tezgahının ana güç anahtarını açın.

- Motoru çalıştırmak için taşıyıcı üzerindeki başlat düğmesine basın (Şekil 7).

- İleri mil dönüşü için apronun sağ tarafındaki kontrol kolu kolunu yukarı kaldırın; mili durdurmak için kolu orta konuma getirin; geri mil dönüşü için kolu aşağı bastırın.

- Sürekli anahtarlama işlemleri nedeniyle aşırı anlık akımın neden olduğu elektrik arızalarını önlemek için ileri ve geri iş mili dönüşü arasındaki değişim, iş milinin dönüşü durduktan sonra yapılmalıdır.

- Motoru durdurmak için taşıyıcı üzerindeki durdurma düğmesine basın.

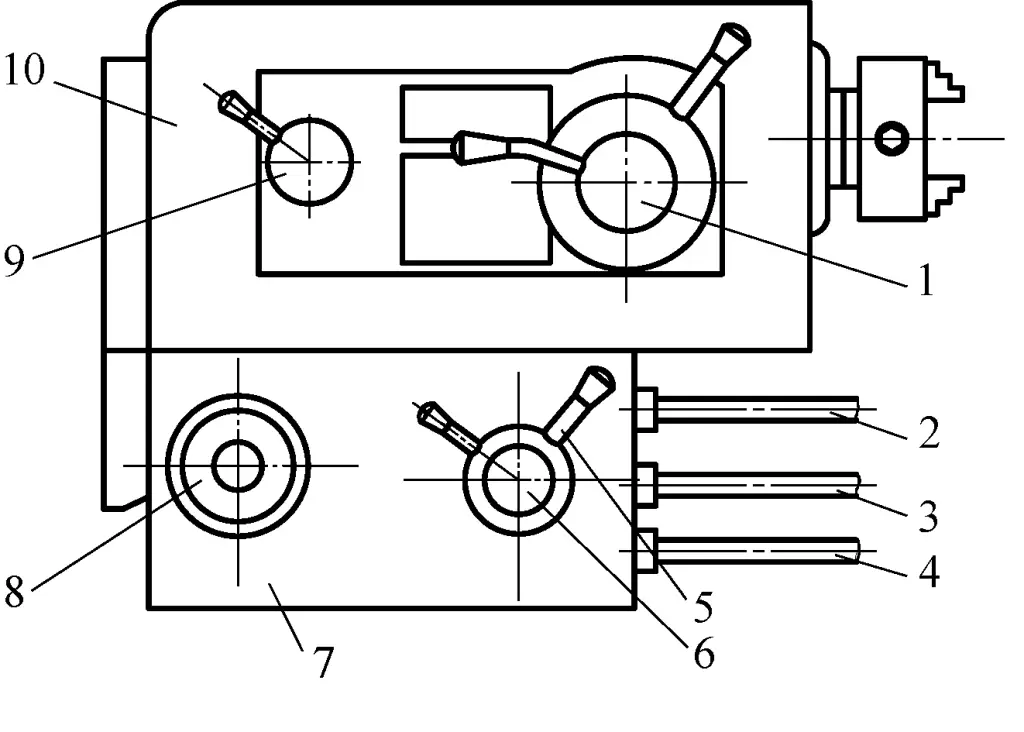

(1) Fener mili yapısı ve hız değiştirme işlemi

Torna mili hız değişimi, başlığın sağ ön tarafındaki iç içe geçmiş iki kolun konumu değiştirilerek kontrol edilir. Ön kolun 6 dişlisi vardır, her dişlinin arka kol tarafından kontrol edilen 4 hız seviyesi vardır, böylece iş mili Şekil 8'de gösterildiği gibi toplam 24 hız seviyesine sahiptir.

1-İş mili hız değiştirme iç içe kolları

2-Kurşun vida

3-Besleme çubuğu

4-Kontrol kolu

5-Besleme hızı değiştirme kolu

6-Kurşun vida ve besleme çubuğu değiştirme kolu

7-Besleme kutusu

8-Besleme hızı değiştirme el çarkı

9-İplik yönü değiştirme kolu

10-Başlık

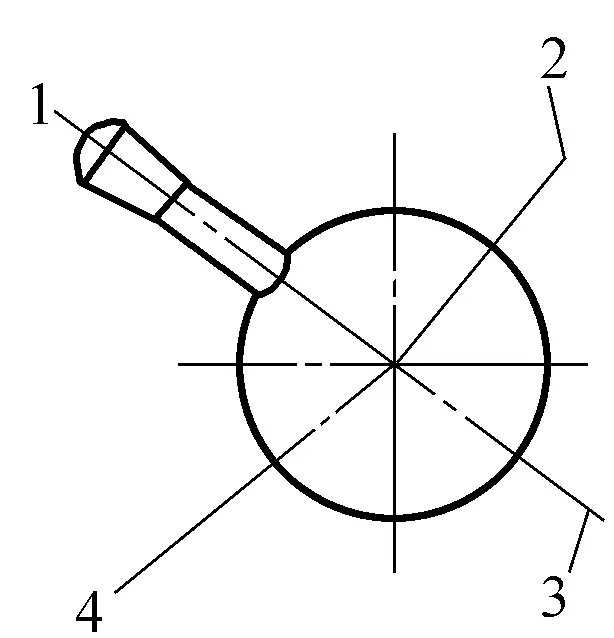

Fener milinin sol ön tarafındaki kol, sol ve sağ el dişleri arasında geçiş yapmak ve diş hatvesini artırmak için kullanılır. Şekil 9'da gösterildiği gibi 4 konumu vardır: sağ el dişi, sol el dişi, sağ el artırılmış adım dişi ve sol el artırılmış adım dişi.

1-Sağ diş

2-Sol vida dişi

3-Sol el artırılmış hatve dişi

4-Sağ el artırılmış hatve dişi

(2) Besleme kutusunun yapısı ve çalışması

CA6140 torna besleme kutusu, sol ön tarafta 8 konumlu bir el çarkına sahiptir; sağ tarafta, iç içe geçmiş iki tutamak vardır, ön tutamak kılavuz vida ve besleme çubuğu arasında geçiş yapmak içindir ve arka tutamak, diş hatvesini veya besleme hızını ayarlamak için el çarkı ile birlikte çalışan I, II, III, IV konumlarına sahiptir.

İşleme gereksinimlerine göre gerekli diş hatvesini veya besleme hızını ayarlamak için, el çarkı kolunun belirli konumunu belirlemek üzere besleme kutusu yağ tankı kapağındaki yapılandırma tablosuna başvurabilirsiniz.

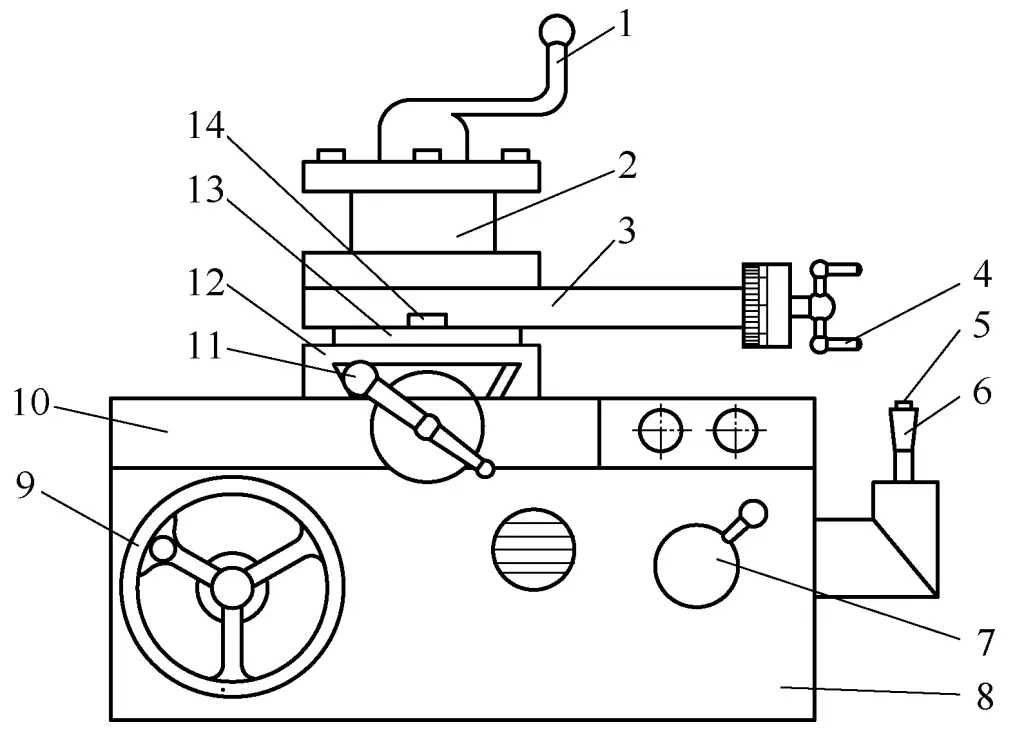

(3) Taşıma tertibatının yapısı ve çalışması

Taşıyıcı tertibatı, Şekil 10'da gösterildiği gibi apron, sele, çapraz kızak, bileşik dayanak ve takım direğini içerir.

1-Alet direği sapı

2-Alet direği

3-Bileşik dinlenme

4-Bileşik dinlenme kolu

5-Hızlı travers düğmesi

6-Otomatik besleme kolu

7-Yarım somun kolu

8-Apron

9-Büyük el çarkı

10-Saddle

11-Çapraz sürgü el çarkı

12-Çapraz kaydırak

13 Dereceli kadran

14-Kilit somunu

Taşıyıcı tertibatı, tornalama sırasında besleme hareketlerinin çoğunu gerçekleştirir: sele ve apron uzunlamasına hareket eder, çapraz kızak enine hareket eder ve bileşik dayanak uzunlamasına veya açılı olarak hareket edebilir. İki tür besleme hareketi vardır: manuel besleme ve güç beslemesi.

1) Sele ve apronun uzunlamasına hareketi, apronun sol ön tarafındaki büyük el çarkı ile kontrol edilir.

El çarkı saat yönünde çevrildiğinde sele ve apron sağa doğru hareket eder; saat yönünün tersine çevrildiğinde ise sola doğru hareket eder. El çarkı eksenindeki dereceli kadran 300 bölüme ayrılmıştır ve el çarkının döndüğü her bölüm için sele ve apron uzunlamasına 1 mm hareket eder.

2) Çapraz kızağın enine hareketi çapraz kızak kolu tarafından kontrol edilir.

Kol saat yönünde çevrildiğinde, çapraz kızak operatörden uzaklaşır (yani, enine besleme); saat yönünün tersine çevrildiğinde, operatöre doğru hareket eder (yani, enine geri çekme). Çapraz kızak kılavuz vidası üzerindeki dereceli kadran 100 bölüme ayrılmıştır ve kolun döndüğü her bölüm için çapraz kızak enine 0,05 mm hareket eder.

3) Bileşik dayanak, bileşik dayanak kolu tarafından kontrol edilen kısa boylamasına hareketler yapabilir.

Bileşik dayanak kolu saat yönünde çevrildiğinde bileşik dayanak sola doğru hareket eder; saat yönünün tersine çevrildiğinde ise sağa doğru hareket eder. Bileşik dayanak vidası üzerindeki dereceli kadran 100 bölüme ayrılmıştır ve kolun döndüğü her bölüm için bileşik dayanak uzunlamasına (veya açılı olarak) 0,05 mm hareket eder.

Bileşik desteğin dereceli kadranı, takım ucunun kısa koniklerin tornalanması için bir açıyla beslenmesi gerektiğinde 90°'lik bir aralıkta saat yönünde veya saat yönünün tersine döndürülebilir. Ayarlamak için önce kilit somununu gevşetin, bileşik dayanağı istenen açı konumuna döndürün, ardından bileşik dayanağı sabitlemek için kilit somununu sıkın.

4) CA6140 torna tezgahı, uzunlamasına ve enlemesine güç beslemesi ve hızlı travers için tek kollu bir kontrol kullanır.

Otomatik besleme kolu apronun sağ tarafındadır ve çapraz yuva boyunca uzunlamasına ve enlemesine hareket ettirilebilir. Kol hareketinin yönü, takım direği hareketinin yönüne karşılık gelir, bu da işlemi basit ve kullanışlı hale getirir. Kol çapraz yuvanın ortasına geldiğinde besleme hareketi durur.

Otomatik besleme kolunun üstünde bir hızlı travers düğmesi vardır. Düğmeye basıldığında, hızlı travers motoru çalışır ve sele veya çapraz kızak, tutamağın hareketi yönünde hızla hareket eder. Bırakıldığında, hızlı travers motoru durur ve hızlı hareket sona erer.

5) Apronun sağ ön tarafında, apron ile kılavuz vida arasındaki hareket bağlantısını kontrol etmek için kullanılan yarım somunlu bir çalıştırma kolu bulunmaktadır.

Diş açılmamış yüzeyleri döndürürken, yarım somun kolu üst konumdadır; diş keserken, yarım somunu kapatmak için yarım somun kolunu saat yönünde çevirin ve kılavuz vida ile birleştirin, kılavuz vidanın hareketini aprona aktarın, apron ve selenin önceden ayarlanmış diş adımına (veya ucuna) göre uzunlamasına beslenmesini sağlayın. Diş kesme işlemini tamamladıktan sonra, yarım somun kolunu hemen orijinal konumuna geri getirin.

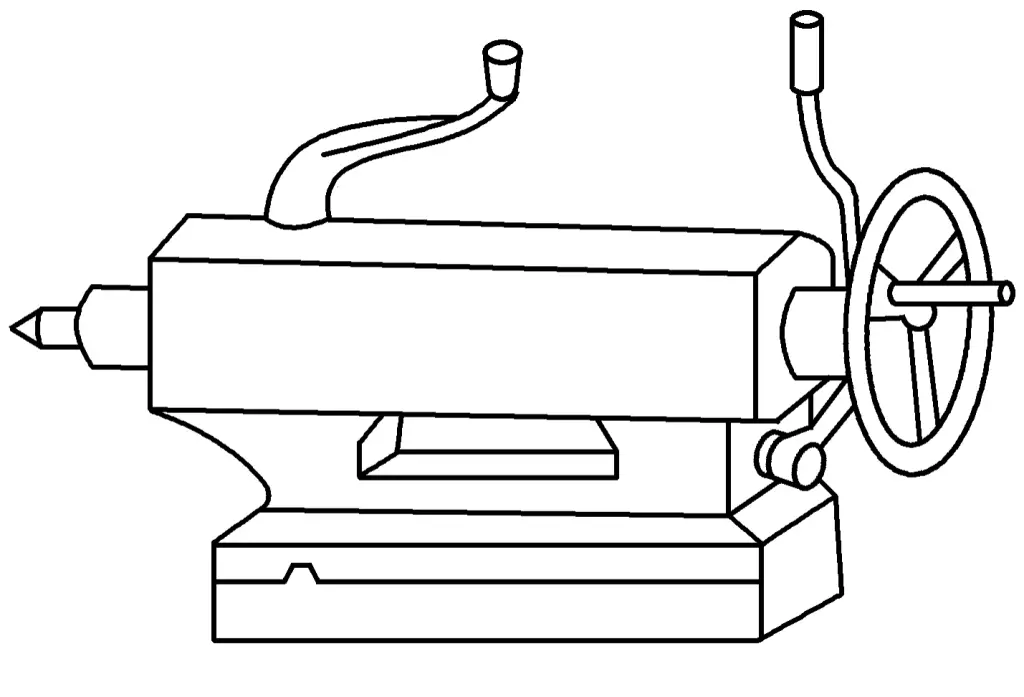

(4) Puntaların yapısı ve çalışması

CA6140 torna tezgahının punta kısmı Şekil 11'de gösterilmiştir.

1) Puntayı yatak yolları boyunca manuel olarak uygun bir konuma getirin, puntayı sabitlemek için puntayı sıkıştırma kolunu saat yönünün tersine çevirin. Puntayı hareket ettirirken aşırı güç kullanmamaya dikkat edin.

2) Quill sıkıştırma kolunu saat yönünün tersine hareket ettirin (gevşetmek için), quill'i ilerletmek veya geri çekmek için el çarkını çevirin. Quill'i seçilen konumda sabitlemek için quill sıkıştırma kolunu saat yönünde çevirin.

3) Punta deliğini ve merkezin konikliğini temizleyin, punta merkezini takın; punta sıkıştırma kolunu gevşetin, el çarkını çevirerek puntayı geri çekin ve punta merkezini çıkarın.