1. Kaynak öncesi hazırlık

(1) Yiv formu ve boyutu

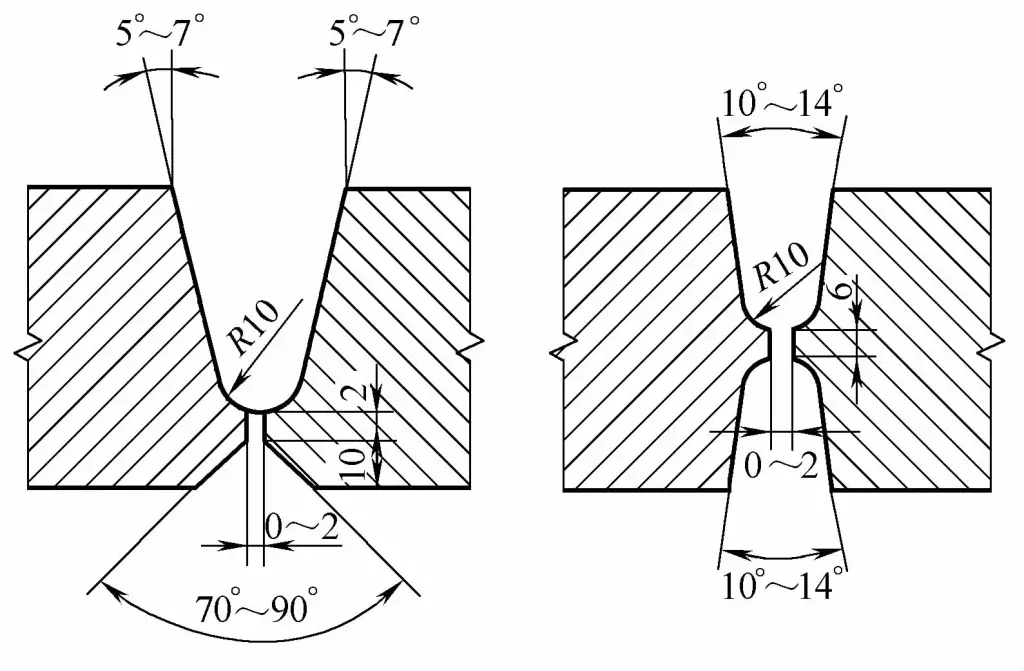

Kaynak yaparken, yüksek akım kullanımı nedeniyle, çelik plakanın kalınlığı 14 mm'den az olduğunda, genellikle oluk açmak gerekli değildir, ancak kalınlık 14 mm'den fazla olduğunda, kaynak kalitesini sağlamak için belirli bir oluk şekli yapılmalıdır. Karbon çeliği ve düşük alaşımlı çelik tozaltı kaynak bağlantıları için, GB/T985.2-2008 "Tozaltı Ark Kaynağı için Önerilen Oluklar" hükümlerine göre oluklar açılmalıdır.

(2) Yiv işleme

Oluk işleme, kenar planyaları, gaz kesme makineleri veya karbon ark oluk açma gibi ekipmanlar kullanılarak yapılabilir ve işlenen oluk kenarları düz olmalı ve belirtilen teknik gereksinimleri karşılamalıdır.

(3) Kaynak alanının temizlenmesi

Kaynak yapmadan önce, oluğun ve oluğun her iki tarafındaki 20 ~ 50 mm'lik alanın aşındırma, yağ, nem, oksitler vb. ile temizlenmesi gerekir. Temizleme yöntemleri arasında çelik tel fırçalar, tel tekerlekler, taşınabilir öğütücüler, parlatma makineleri, kumlama ve oksi-yakıt alevli pişirme yer alabilir.

(4) Kaynak parçalarının montajı

Kaynak parçalarının montajı, eşit boşluklar, düz yüzeyler ve yanlış hizalama olmamasını sağlamak için yüksek hassasiyet gerektirir.

(5) Kaynak malzemelerinin temizlenmesi

Tozaltı ark kaynağı tel ve eritken, kaynağın bileşimini, yapısını ve mekanik özelliklerini büyük ölçüde etkileyen kaynak metalurjik reaksiyonuna katılır. Bu nedenle, kaynak telinin temizliğini arttırmak ve kaynaktan önce eritkeni kurutmak gerekir.

1) Piyasada satılan kaynak telleri genellikle pas önleyici bakır kaplamaya sahiptir.

Kullanmadan önce, hidrojen gözeneklerini önlemek için kaynak telinin yüzeyindeki yağ ve diğer kirleticileri temizlemek gerekir. Kaynak telinin pas önleyici bakır kaplaması yoksa, kaynak yapmadan önce yüzeydeki pas ve oksit kalıntılarını da temizlemek gerekir.

2) Flux kullanılmadan önce gerektiği gibi kurutulmalıdır.

Asidik flaks 250°C'de kurutulmalı ve 1~2 saat sıcak tutulmalıdır; doğru akımla sınırlı olan yüksek florürlü flaks 300~400°C'de kurutulmalı ve 2 saat sıcak tutulmalıdır ve kuruduktan hemen sonra kullanılmalıdır.

2. Punto kaynağı

Yapıştırma kaynağının doğruluğunu sağlamak için kaynak öncesi montaj sırasında mümkün olduğunca fikstürler kullanılmalıdır. Genellikle punta kaynağından sonra fikstürler kaldırılır. Kaynağın fikstürlerle yapılması gerekiyorsa, fikstürler kaynak işlemine müdahale etmemelidir. Hafif ve ince iş parçaları fikstürler veya punta kaynağı kullanılarak sabitlenmelidir; orta kalınlıktaki veya daha büyük iş parçaları punta kaynağı kullanılarak sabitlenmelidir.

Yapıştırma kaynak dikişi ilk kaynak dikişinin arkasında olmalıdır ve yapıştırma kaynak dikişinin uzunluğu ve aralığı plakanın kalınlığına göre belirlenmelidir. Kaynaklı parçanın kalınlığı 25mm olduğunda, punta kaynak dikişi 50~60mm uzunluğunda, 250~300mm aralıklı olur.

Puntalama kaynağı genellikle korumalı metal ark kaynağı yöntemini kullanır. Puntalama kaynağı için kullanılan kaynak malzemeleri iş parçası malzemelerinin performansına uygun olmalıdır. Puntalama kaynağından sonra, kaynak dikişindeki cüruf kabuğu ve sıçrama derhal temizlenmeli ve çatlaklar ve diğer aşırı kusurlar için kontrol edilmeli, bulunursa keski ile çıkarılmalı ve yeniden puntalama kaynağı yapılmalıdır. Düz dikişler kaynaklanırken, iş parçası ile aynı kalınlıkta, 100~150mm uzunluğunda ve 70~100mm genişliğinde bir başlangıç plakası ve bir kaçış plakası eklenmelidir.

Tozaltı kaynağı için ana kaynak parametreleri arasında kaynak akımı, kaynak voltajı, kaynak hızı, güç kaynağı ve polarite, tel çapı ve temas ucundan çıkıntı yapan tel uzunluğu yer alır.

3. Kaynak Parametrelerinin Seçimi

(1) Kaynak Akımının Seçimi

Otomatik tozaltı kaynağında kaynak banyosunun derinliği (nüfuziyet derinliği olarak adlandırılır) kaynak akımı tarafından belirlenir ve yaklaşık ampirik formülü şöyledir

h =ki

Nerede?

- h---penetrasyon derinliği, mm;

- i---kaynak akımı, A;

- k---katsayısı, akım türü, polarite ve tel çapına göre belirlenir, genellikle 0,01 (DC elektrot pozitif) veya 0,011 (DC elektrot negatif, AC) olarak alınır.

Kaynak akımı nüfuziyet derinliğini belirleyen ana faktördür. Belirli bir aralık içinde, kaynak akımı arttıkça, kaynağın hem nüfuziyet derinliği hem de takviyesi artarken, kaynağın genişliği önemli ölçüde artmaz.

Kaynak akımının artırılması verimliliği artırabilir, ancak belirli bir kaynak hızında, aşırı kaynak akımı ısıdan etkilenen bölgenin çok büyük olmasına ve kaynak topakları ve yanma gibi kusurlara neden olur; kaynak akımı çok küçükse, nüfuziyet yetersizdir, bu da zayıf füzyon, eksik nüfuziyet, cüruf katılması ve zayıf kaynak oluşumuna yol açabilir.

Kaynağın estetik oluşumunu sağlamak için, kaynak akımını artırırken, uygun bir orantılı ilişkiyi korumak için ark voltajını artırmak gerekir, ilgili kaynak voltajı için Tablo 5-35'e bakın.

Tablo 5-35 Kaynak akımı için karşılık gelen kaynak gerilimi

| Kaynak akımı/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Kaynak gerilimi/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Kaynak gerilimi seçimi

Kaynak gerilimi eriyiğin genişliğini belirleyen ana faktördür. Kaynak voltajı artırıldığında ark uzunluğu artar, nüfuziyet derinliği azalır, kaynak daha geniş olur ve fazla yükseklik azalır. Kaynak gerilimi çok yüksek olursa eriyen eritken miktarı artar, ark kararsız hale gelir, alttan kesme ve gözeneklilik gibi hatalar oluşabilir. Bu nedenle kaynak gerilimini arttırırken kaynak akımını da arttırmak uygun olur.

(3) Kaynak hızı seçimi

Kaynak hızının hem nüfuziyet derinliği hem de genişliği üzerinde önemli bir etkisi vardır. Kaynak hızı artırıldığında, nüfuziyetin hem derinliği hem de genişliği azalır. Bu nedenle, nüfuziyeti sağlamak ve kaynak hızını artırmak için, hem kaynak akımını hem de voltajı aynı anda artırmak gerekir. Bununla birlikte, çok yüksek bir akım ve çok hızlı bir kaynak hızı, alttan kesme, eksik nüfuziyet, ark darbesi ve gözeneklilik gibi hatalara neden olabilir. Tersine, çok yavaş bir kaynak hızı, aşırı aşırı yüksekliğe, büyük bir erimiş havuzun oluşmasına, taşmaya, kaba kaynak oluşumuna ve cüruf içermesine neden olur. Bu nedenle, kaynak hızı ne çok yüksek ne de çok düşük olmalıdır.

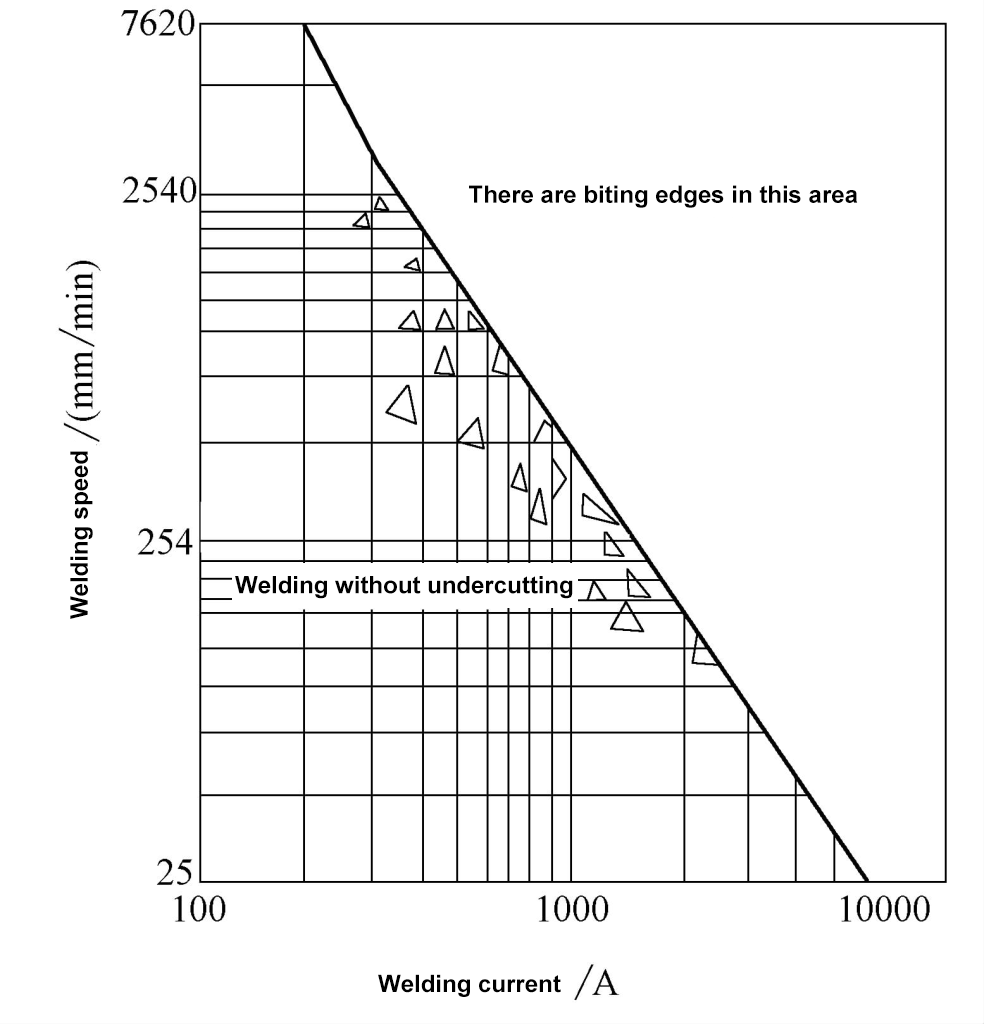

Kaynak akımı ve kaynak hızı arasındaki uygun ilişki Şekil 5-43'te gösterilmiştir. Belirli bir kaynak akımı için, kaynak oluşumunun estetik olduğu uygun bir kaynak hızı aralığı vardır; kaynak hızı bu aralığın üst sınırını aştığında, alttan kesme gibi hatalar meydana gelecektir. Kaynak hızı bu aralığın alt sınırının altında olduğunda, cüruf eklenmesi gibi hatalar meydana gelecektir.

(4) Güç kaynağı ve polarite seçimi

1) Dış özellikler.

Düşen bir dış karakteristik kullanın. Sabit hızlı tel beslemeli bir tozaltı kaynak makinesi kullanırken, yavaş düşen bir karakteristik kullanılmalıdır; otomatik ark ayarlama sistemine sahip bir kaynak makinesi kullanırken, dik düşen bir karakteristik kullanılmalıdır. İnce telli ince plakaların kaynağı için DC düz karakteristikli bir güç kaynağı kullanılmalıdır.

2) Polarite.

DC ters polarite genellikle kullanılır ve biriktirme kaynağı için DC düz polarite kullanılmalıdır.

(5) Kaynak teli çapının seçimi

Sabit bir akımla, tel çapı ne kadar ince olursa, nüfuziyet o kadar derin ve kaynak oluşum faktörü o kadar küçük olur. Bununla birlikte, belirli bir tel çapı için, kullanılan akım aralığı çok büyük olmamalıdır, aksi takdirde, tel aşırı direnç ısısı nedeniyle kırmızıya dönecek ve telin performansını ve kaynak işleminin kararlılığını etkileyecektir. Farklı tel çapları için kaynak akımı aralığı Tablo 5-36'da gösterilmiştir.

Tablo 5-36 Farklı tel çapları için kaynak akımı aralığı

| Tel çapı/mm | 2 | 3 | 4 | 5 | 6 |

| Akım yoğunluğu / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Kaynak akımı / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) İletken nozuldan çıkıntı yapan tel uzunluğunun seçimi

Telin çıkıntı uzunluğunun artırılması direnci artırır, telin erimesini hızlandırır ve fazla yüksekliği artırır. Çıkıntı uzunluğu çok küçükse, telin çıkıntılı kısmı kırmızıya döner, hatta bölümler halinde erir; çıkıntı uzunluğu çok kısaysa, ark tarafından üretilen ısı iletken nozüle kolayca zarar verebilir. Telin genel çıkıntı uzunluğu 30 ~ 40 mm'dir.

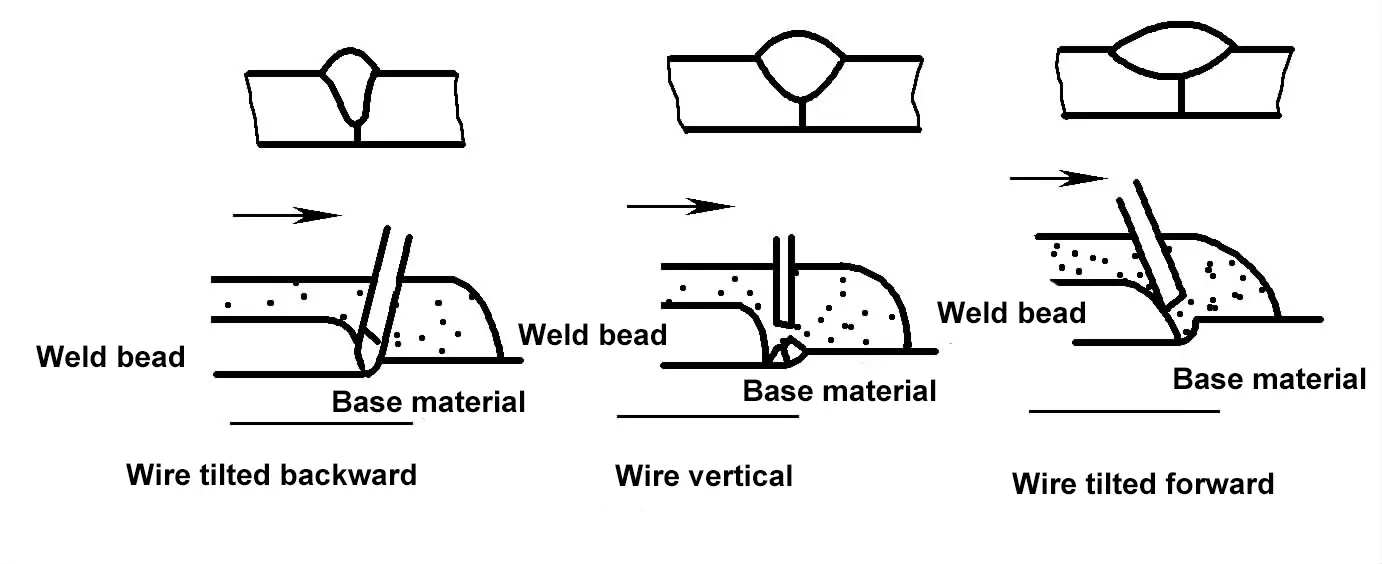

(7) Tel ile iş parçası arasındaki eğim açısının seçimi

Tek telli tozaltı kaynağında, tel genellikle iş parçasına diktir, ancak çift veya üçlü tel kaynağında, her telin farklı bir işlevi olduğundan, belirli bir eğim açısı uygundur. Tel öne doğru eğildiğinde (tel ile kaynak yönü arasındaki açı 90°'dir), nüfuziyet önemli ölçüde azalır ve kaynak oluşumu zayıftır, genellikle çok telli kaynakta yalnızca öndeki tel için kullanılır. Tel geriye doğru eğildiğinde, nüfuziyet artar, fazla yükseklik artar ve kaynak derin ve dardır.

(8) Akı tabakası kalınlığının ve akı tanecikliliğinin seçimi

Akı tabakası kalınlığı çok küçükse, ark koruması zayıftır ve hatta açık ark meydana gelir, bu da kararsız ark, gözeneklilik ve çatlaklara eğilimlidir. Akı tabakası kalınlığı çok büyükse, kaynağı daha dar hale getirir ve kaynak şekli faktörü azalır (kaynak şekli faktörü, kaynak genişliğinin penetrasyona oranıdır ve ψ ile gösterilir). Akı tabakasının genel kalınlığı 20 ~ 30 mm'dir.

Eritkenin tanecikliliğinin arttırılması nüfuziyeti biraz azaltır, genişliği biraz arttırır ve ayrıca fazla yüksekliği biraz azaltır. Akının taneciği sabit olduğunda, akım çok yüksekse, dengesiz ark ve kaynak boncuğunun düzensiz kenarlarına neden olabilir. Kaynak akımı 600A'den az olduğunda, akının tanecikliği 0,25 ~ 1,6 mm'dir; kaynak akımı 600 ~

1200A, akının tanecikliği 0,4 ~ 2,5 mm'dir; kaynak akımı 1200A'dan büyük olduğunda, akının tanecikliği 1,6 ~ 3,0 mm'dir.

(9) Diğer kaynak parametrelerinin seçimi

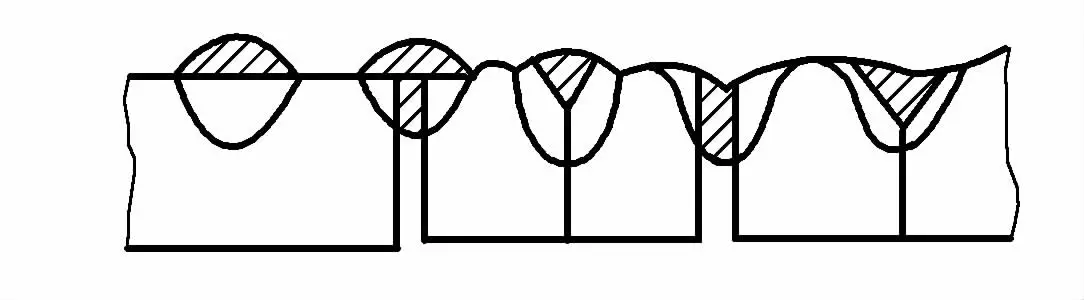

1) Oluk şekli.

Diğer kaynak parametreleri değişmeden kaldığında, oluğun derinliğinin ve genişliğinin artırılması, kaynağın nüfuziyet derinliğini artırarak kaynak takviyesini ve kaynaşma oranını önemli ölçüde azaltır.

2) Kök boşluğu.

Alın kaynaklarında, iş parçalarının kök boşluğunun arttırılması da nüfuziyet derinliğini arttırır.

3) İş parçalarının kalınlığı ve ısı yayma koşulları.

İş parçalarının kalınlığı daha fazla olduğunda ve ısı yayma koşulları daha iyi olduğunda, kaynak genişliği azalacak ve takviye artacaktır.

4. Kaynak parametrelerinin kaynak kalitesi ve oluşumu üzerindeki etkisi

Kaynak parametrelerinin kaynak kalitesi ve oluşumu üzerindeki etkisi Tablo 5-37'de gösterilmiştir.

Tablo 5-37 Kaynak parametrelerinin kaynak kalitesi ve oluşumu üzerindeki etkisi

| Kaynak Parametreleri | Kaynak Kalitesi ve Oluşumu Üzerindeki Etkisi | Şematik Diyagram |

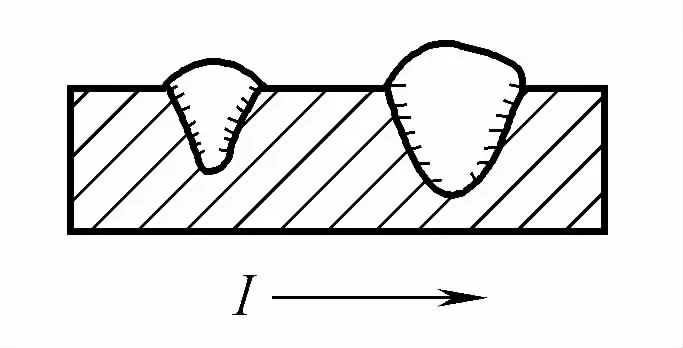

| Kaynak Akımı I | 1. Belirli bir aralık içinde, I'daki bir artış hem füzyon derinliğini hem de takviyeyi artırarak verimliliği artırır 2. Kaynak hızı sabit olduğunda, çok yüksek I yanmaya ve aşırı büyük bir ısıdan etkilenen bölgeye neden olabilir 3. Çok düşük I, yetersiz nüfuziyete ve zayıf füzyon, nüfuziyet eksikliği ve cüruf eklenmesi gibi kusurlara neden olarak kaynak oluşumunu kötüleştirir |  |

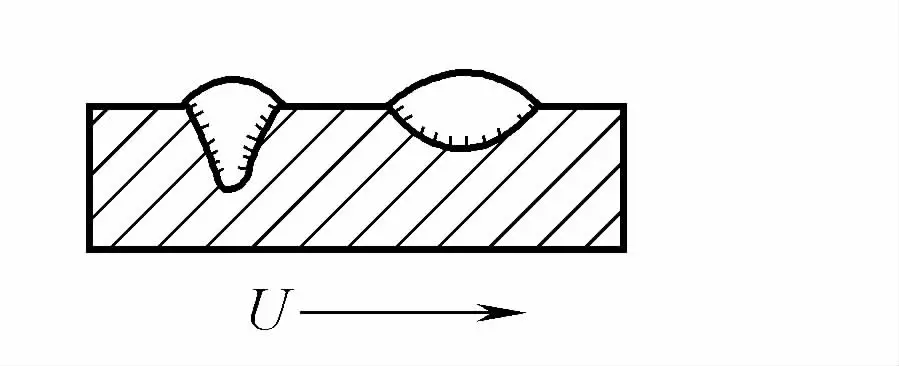

| Ark Gerilimi U | 1. U'daki bir artış, kaynaşma ve takviye derinliğini azaltarak kaynağı genişletir 2. Çok yüksek U eriyen flaks miktarını artırır, arkı bozar ve ayrıca kaynakta gözeneklilik gibi kusurlara neden olabilir |  |

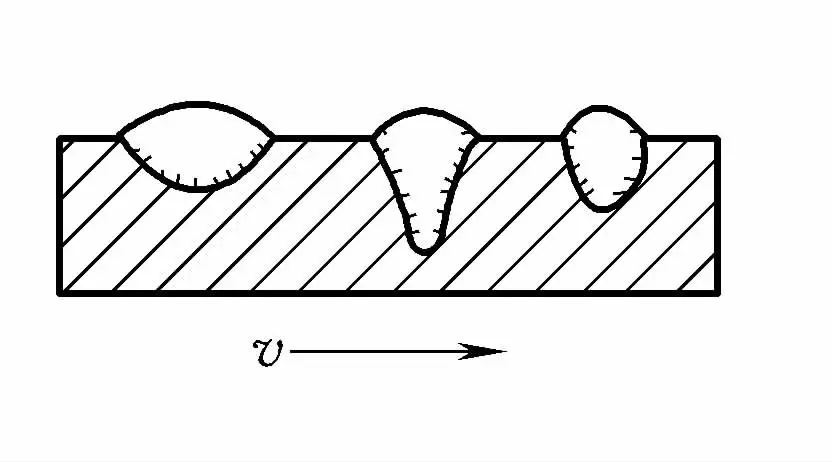

| Kaynak hızı v | 1. v arttıkça, temel malzeme erime oranı ① azalır 2. Çok yüksek v kolayca alttan kesme, eksik nüfuziyet, ark darbesi ve gözeneklilik gibi kusurlara neden olarak kötü kaynak oluşumuna yol açabilir 3. Çok yavaş v aşırı takviye, geniş ve sığ kaynak havuzu, pürüzlü kaynak yüzeyi, taşma eğilimi, kaynak topakları veya yanma ile sonuçlanır; U da çok yüksekse, kolayca çatlamaya neden olabilir |  |

| Tel çapı ve çıkış uzunluğu | 1. Sabit I ile, tel çapının azaltılması nüfuziyet derinliğini artırır ve kaynak oluşum faktörü ② azalır 2. Tel çıkış uzunluğunun artırılması biriktirme oranını artırır ③ ve takviye | - |

| Tel açısı (telden iş parçasına) | 1. Tek telli kaynakta, tel iş parçasına diktir 2. Tel öne doğru eğildiğinde, penetrasyon sığdır, kaynak geniştir, ince plakaların kaynağı için uygundur Kaynak teli geriye doğru eğildiğinde, nüfuziyet ve aşırı yükseklik artar, kaynak genişliği önemli ölçüde azalır ve kaynak oluşumu zayıftır; genellikle çok telli kaynakta yalnızca önde gelen kaynak teli için kullanılır. |  |

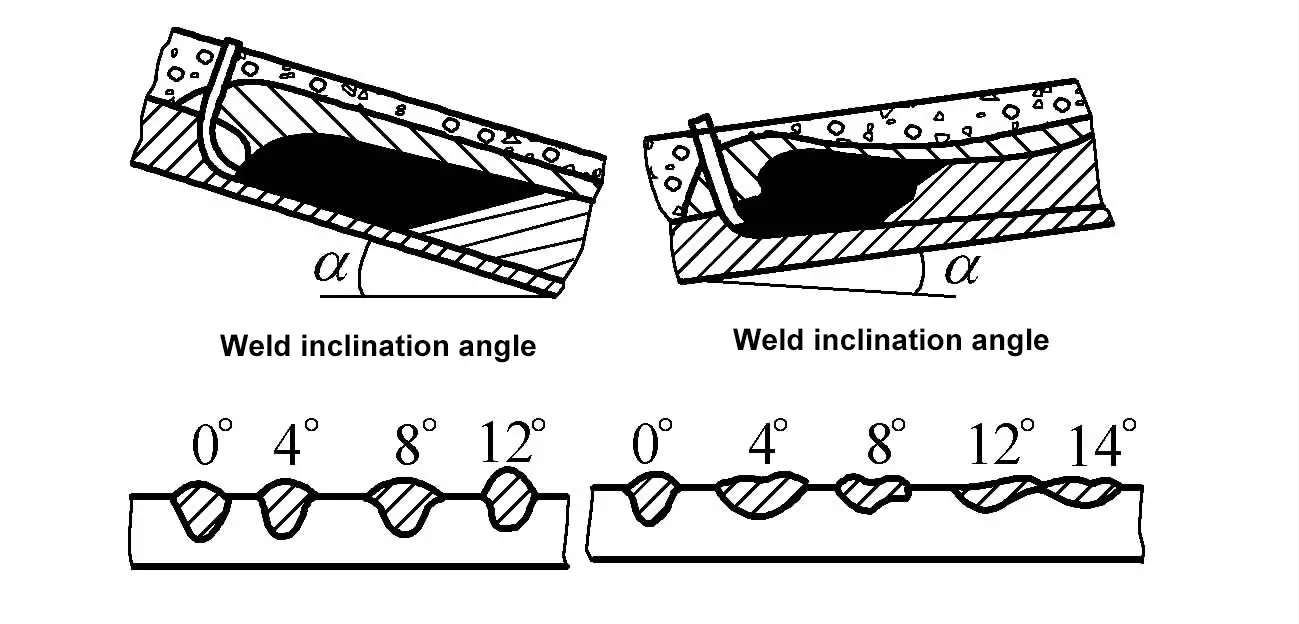

| Kaynak eğim açısı | 1. Yokuş yukarı kaynak sırasında, nüfuziyet ve fazla yükseklik büyüktür, kaynak genişliği dardır ve yokuş yukarı açı çok büyük olduğunda, fazla yükseklik çok büyüktür ve kolayca alttan kesmeye neden olur. 2. Yokuş aşağı kaynak sırasında nüfuziyet ve fazla yükseklik azalır, kaynak genişliği artar ve aşırı eğim açısı yetersiz nüfuziyete ve kaynak taşmasına neden olabilir. |  |

| Montaj boşluğu ve oluk açısı | Diğer koşullar değişmeden montaj boşluğu ve oluk açısı arttığında, fazla yükseklik h azalırken, nüfuz derinliği H artar ve kaynak kalınlığı h + H kabaca değişmeden kalır. |  |

| Akı tabakası kalınlığı ve tanecikliliği | 1. Akı tabakası çok inceyse, ark açığa çıkar, ark koruması zayıftır ve gözenek veya çatlak üretmek kolaydır; çok kalınsa, kaynak daralır ve kaynak oluşum faktörü azalır. 2. İnce plakaları ince kaynak teli ile kaynaklarken, akı partikülleri çok büyükse, ark kararsızdır ve kaynak yüzeyi pürüzlüdür; partiküller küçük olduğunda, kaynak yüzeyi pürüzsüz ve iyi şekillendirilmiş olur. | - |

① Erime oranı: Eritme kaynağı sırasında, kaynak metali içinde eriyen ana malzemenin yüzdesi.

② Kaynak oluşum faktörü: Eritme kaynağı sırasında, tek bir kaynak pasosunun enine kesitinde kaynak kalınlığının hesaplanan kaynak kalınlığına oranı.

③ Biriktirme oranı: Biriktirme işlemi sırasında birim zamanda iş parçası üzerinde biriken metal miktarı (kg/saat).

5. Tozaltı kaynak işlemi yöntemi

(1) Alın bağlantıları için tek taraflı kaynak işlemi yöntemi

1) Çift taraflı formasyon ile tek taraflı kaynak.

① Akı destek yöntemi.

Özlü destek, kaynağın oluşmasına yardımcı olmak için iş parçasının arkasını belirli bir basınçla destekler. Flux destek üzerinde çift taraflı oluşum ile tek taraflı kaynak için tozaltı ark kaynağı parametreleri Tablo 5-38'de gösterilmiştir. Kaynak sırasında eritkenin her zaman iş parçası ile yakın temas halinde olması gerektiğinden ve kaynağın arka taraf oluşumunun stabilize edilmesi zor olduğundan, kaynağın sarkmasını ve desteğin sıkıca yapışmamasını önlemek için genellikle bir basınç çerçevesi, elektromanyetik platform vb. ile bastırılır.

Tablo 5-38 Tozaltı kaynağında özlü destek üzerinde çift taraflı oluşum ile tek taraflı kaynak için kaynak parametreleri

| İş parçası kalınlığı/mm | Montaj boşluğu/mm | Kaynak teli çapı/mm | Kaynak akımı/A | Ark gerilimi/V | Kaynak hızı/(m/h) | Akı pedi basıncı/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24 ila 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Bakır ped yöntemi ve flux-bakır ped yöntemi.

4mm veya daha az ince plakalar kaynaklanırken, montaj boşlukları ihmal edilebilir ve tek taraflı kaynak ve çift taraflı oluşum elde etmek için doğrudan bakır destek plakası üzerine kaynak yapılabilir. Daha kalın plakalar kaynaklanırken, arka taraf oluşum koşullarını iyileştirmek için genellikle akı-bakır ped yöntemi kullanılır.

Bu sırada, iş parçasının eğimi yoktur, uygun bir montaj boşluğu ayrılır ve ardından kaynak için bağlantıya eşit şekilde eritken serpilir. Kaynak sırasında, iş parçası bakır destek plakasına sıkıca kenetlenmelidir. Akı bakır destek plakası üzerinde tek taraflı alın kaynağı için kaynak parametreleri için Tablo 5-39'a bakın.

Tablo 5-39 Akı bakır destek plakası üzerinde tek taraflı alın kaynağı için kaynak parametreleri.

| Bakır destek plakası tipi | Çelik levha kalınlığı /mm | Montaj boşluğu /mm | Kaynak teli çapı /mm | Kaynak akımı /A | Ark gerilimi /V | Kaynak hızı /(cm/dak) | Bakır destek plakası oluk boyutu /mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Akı pedi yöntemi ile elektromanyetik platform.

14mm'den daha ince alın bağlantı plakaları için tek taraflı tam nüfuziyetli kaynak mümkündür. 14mm'nin üzerindeki kalınlıklar için bir eğim veya boşluk kullanılmalıdır. 5 ~ 6 mm'lik bir boşluk, eğim olmadan 20 mm'lik tam nüfuziyetli kaynağa izin verir.

Eğim vermenin amacının sadece tek geçişli kaynak nüfuziyetinin miktarını artırmak olmadığı, aynı zamanda kaynaşma oranının kontrol edilmesinde ve kaynak takviyesinin ayarlanmasında da önemli bir rol oynadığı unutulmamalıdır.

Tablo 5-40 Elektromanyetik platform - Bir eritken ped üzerinde tek taraflı alın kaynağı için kaynak parametreleri

| Plaka kalınlığı/mm | Montaj boşluğu/mm | Tel çapı/mm | Kaynak akımı/A | Ark gerilimi/V | Kaynak hızı/(cm/dak) | Akım türü | Akı pedindeki akı partikülleri | Akı pedi hortumundaki hava basıncı /kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Doğru akım (ters bağlantı) | Minik | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | AC | Minik | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | AC | Minik | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | AC | Minik | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | AC | Normal | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | AC | Normal | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | AC | Normal | 101-152 |

④ Gantry pres çerçevesi akı bakır ped yöntemi.

Portal pres çerçevesinin çapraz kirişi üzerinde birden fazla silindir bulunmaktadır. Basınçlı hava verildikten sonra, silindirler iş parçasını kaynak için akı bakır ped üzerine bastırmak üzere sıkıştırma cihazını tahrik eder. Kaynak işleminden sonra silindirler, iş parçasını kaldırmak ve çıkarmak için üç yollu bir valf aracılığıyla sıkıştırma cihazını tahrik eder.

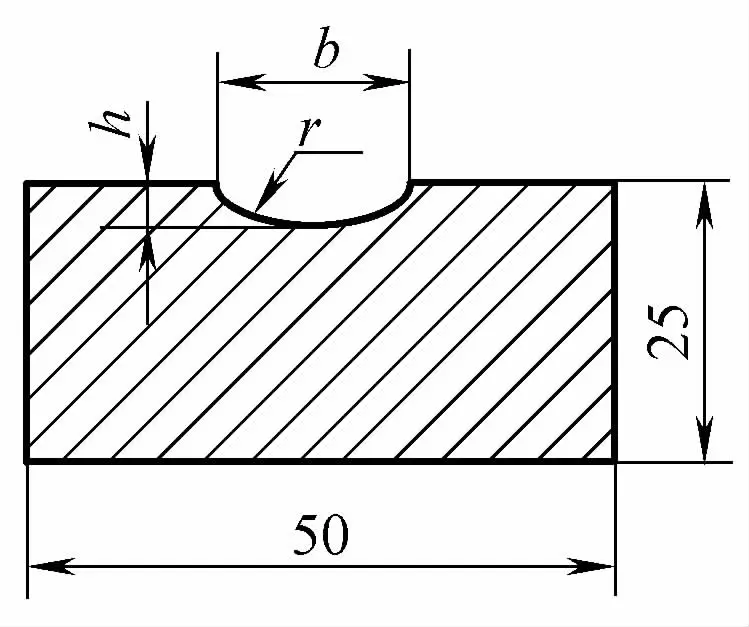

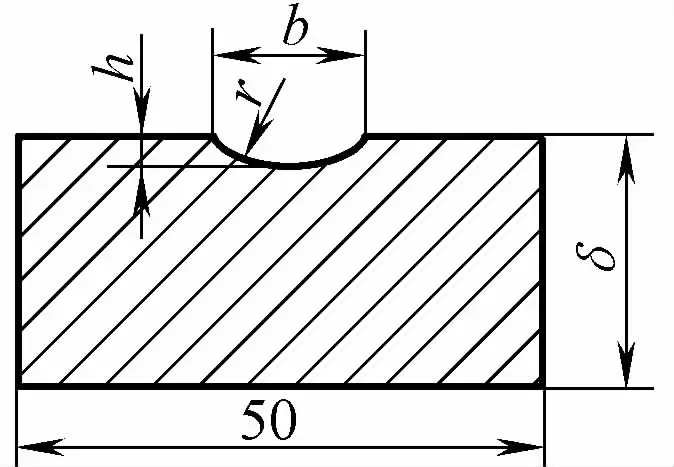

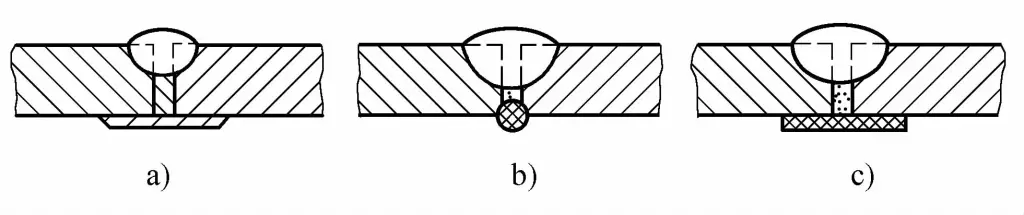

Kaynağın arkasındaki şekillendirme cihazı, arka tarafın şekillendirilmesini sağlamak için bakır ped üzerinde bir şekillendirme oluğu bulunan bir akı bakır ped kullanır. Bakır astar şekillendirme oluğunun enine kesit şekli Şekil 5-44'te ve akı bakır pedinin enine kesit boyutları Tablo 5-41'de gösterilmiştir.

Tablo 5-41 Akı bakır ped kesit boyutları (birim: mm)

| Kaynak Kalınlığı | Bakır Ped Genişliği | Bakır Ped Kalınlığı | Oluk genişliği b | Yiv derinliği h | Yiv Eğrilik Yarıçapı r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Kaynak alanını temizleyin, kaynak platformundaki konveyör makaralarını kullanarak kaynağı montaj için besleyin, belirli bir montaj boşluğu bırakın ve boşluğun merkez hattını şekillendirme oluğunun merkez hattı ile hizalayın, ark başlatma plakasını ve çıkış plakasını kaynağın her iki ucunda kaynaklayın, kaynağı bastırmak için kızağı indirin, bakır pedi sıkın, kaynaktan önce bakır pedin şekillendirme oluğunu ince kaynak eriyiği ile eşit şekilde doldurun ve ardından öngörülen kaynak parametrelerine göre kaynak yapın. Portal basınç çerçevesi akı bakır ped kaynak parametreleri için Tablo 5-42'ye bakın.

Tablo 5-42 Gantry Basınçlı Çerçeve-Akış Bakır Ped Kaynağı Parametreleri

| Kaynak Kalınlığı /mm | Montaj boşluğu/mm | Tel çapı/mm | Kaynak akımı/A | Kaynak gerilimi/V | Kaynak hızı/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

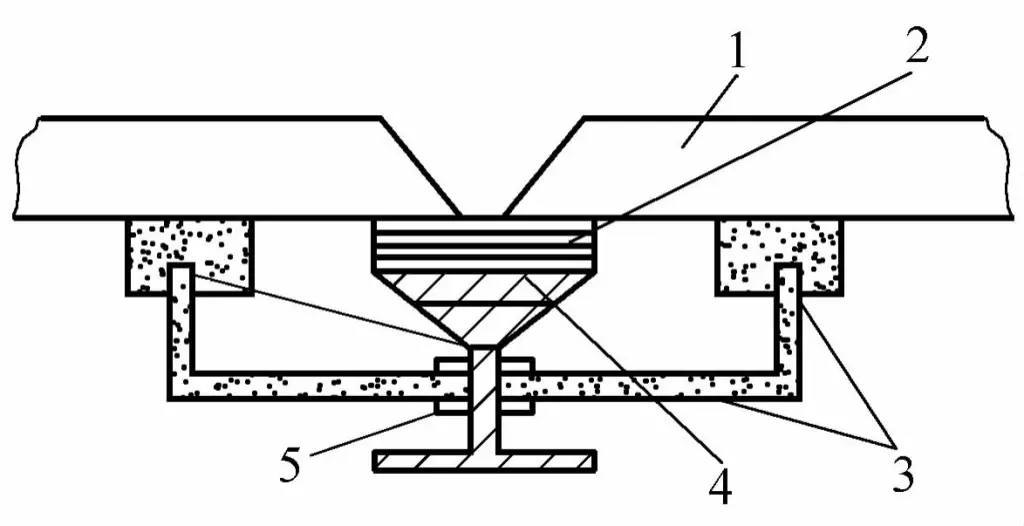

⑤ Termoset akı pedi yöntemi.

Termoset flaks, genel flaksa belirli bir oranda termoset ajanlar eklenerek yapılır. Isıtıldığında belirli bir sertliğe sahip bir destek plakası haline gelir, erimiş havuz metalini güvenilir bir şekilde destekler ve arka tarafta kaynak dikişinin oluşumuna yardımcı olur. Flux ped, kolay destek montajı için çift taraflı yapışkan banda sahiptir ve uydurma. Şekil 5-45'te gösterildiği gibi, kullanım sırasında manyetik kelepçelerle iş parçasına da sabitlenebilir.

1-İş parçası

2-Thermosetting flux ped

3-Mıknatıs

4-Destek Plakası

5-Ayarlama Vidası

Bu tip flux ped kullanıldığında, iş parçaları genellikle V şeklinde (küt kenarlı) bir oluğa sahiptir. Verimliliği artırmak için, oluğun içine belirli bir yükseklikte ferroalyaj tozu istiflenebilir. Bu işlem iş parçasının yapısından, konumundan ve boyutundan minimum düzeyde etkilendiğinden geniş bir uygulama alanına sahiptir. Termoset eritken tampon tozaltı ark kaynağının kaynak parametreleri için Tablo 5-43'e bakınız.

Tablo 5-43 Termoset Akışkan Tampon Tozaltı Kaynak Parametreleri

| İş Parçası Kalınlığı/mm | V Şeklinde Oluk | Kaynak Sırası | Kaynak Akımı/A | Ark Gerilimi/V | Kaynak hızı / (m/h) | Metal tozu kalınlığı / mm | |

| Açı (°) | Boşluk/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

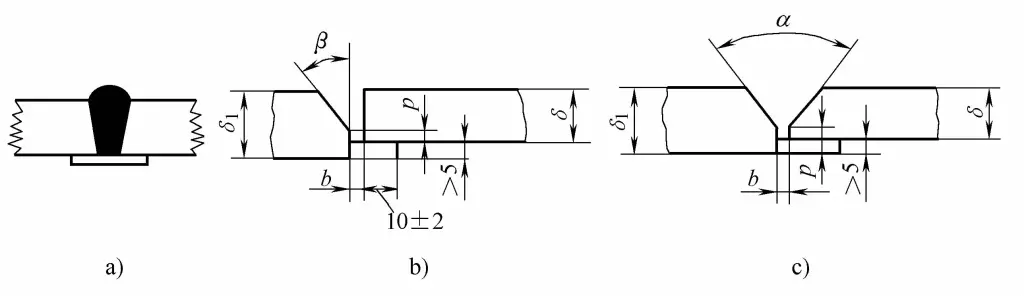

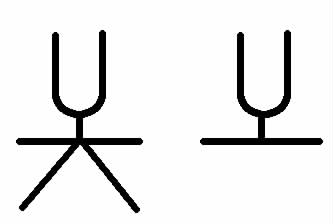

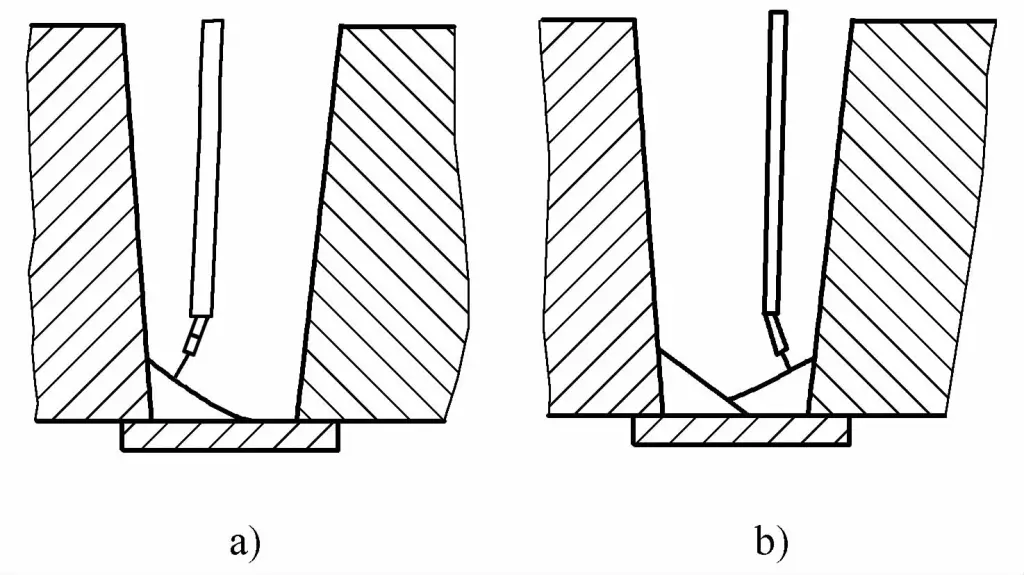

2) Destek şeridi ve kilit eklemi ile tek taraflı kaynak.

İş parçasının yapısı veya proses ekipmanı çift taraflı formasyonla tek taraflı kaynak uygulamasını sınırladığında, Şekil 5-46'da gösterildiği gibi bir destek şeridi veya bir kilit bağlantısı ile tek taraflı kaynak kullanılabilir. Destek şeridinin malzemesi iş parçası ile aynı olmalıdır. Destek şeridini monte ederken, kaynak hatalarını önlemek için iş parçasına 1 mm'den daha az bir boşlukla sıkıca tutturulmalıdır. Destek şeridi ile tek taraflı tozaltı ark kaynağının kaynak parametreleri için Tablo 5-44'e bakın.

a) Destek şeridi ile tek taraflı kaynak

b), c) Kilit eklemi tek taraflı kaynak oluğu formu

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Tablo 5-44 Destek şeridi ile tek taraflı tozaltı ark kaynağı için kaynak parametreleri

| Kaynak kalınlığı/mm | Montaj boşluğu/mm | Kaynak teli çapı/mm | Kaynak akımı/A | Kaynak gerilimi/V | Kaynak hızı/(m/h) | Destek plakası boyutu/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

Destek plakalı tek taraflı kaynak genellikle küçük çaplı silindirler (LPG silindirleri gibi) ve orta ve düşük basınçlı boru hattı çevresel dikiş kaynağı için kullanılır.

3) Diğerlerinin tek taraflı kaynağı kaynak yöntemleri̇ kök geçiş için.

Kök paso için korumalı metal ark kaynağı veya gaz korumalı kaynak kullanılarak yapılan tek taraflı kaynağı ve ardından tozaltı kaynağını ifade eder. Genel olarak, tozaltı kaynağı sırasında yanmayı önlemek için kök paso tabakasının kalınlığının 6 mm'nin üzerinde olması gerekir.

(2) Kenetleme bağlantıları için çift taraflı kaynak işlemi yöntemi

1) Akı destekli çift taraflı kaynak.

Akı destekli çift taraflı kaynak, orta ve kalın levha kaynağı için uygun olan tozaltı ark kaynağı alın kaynağında en yaygın kullanılan yöntemdir. Genel olarak, kaynağın ilk tarafı flux ped üzerinde desteklenir ve diğer tarafı kaynaklamak için çevirirken, nüfuziyeti sağlamak için, kökü düzgün bir şekilde temizlemek için karbon ark oluk açma veya diğer mekanik işleme yöntemleri kullanılabilir. Flux destekli çift taraflı kaynağın kaynak parametreleri için Tablo 5-45'e bakın.

Tablo 5-45 Eritken dolgu ile çift taraflı kaynak için kaynak parametreleri

| İş parçası kalınlığı/mm | Ortak form | Tel çapı/mm | Kaynak akımı/A | Ark gerilimi/V | Kaynak hızı/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Not: Kaynaklı parçanın malzemesi karbon çeliğidir. Düşük alaşımlı yüksek mukavemetli çelik kaynaklanırken, akım yaklaşık 10% azaltılmalıdır. Oluk formunun ayrıntılı boyutları 985.2-2008 GB/T Yönetmeliklerine göredir.

2) Geçici işlem destek plakası yöntemi çift taraflı kaynak.

Geçici işlem destek plakasının işlevi, boşluğa doldurulan akıyı desteklemektir. Düz dikişlerin kaynağında destek plakası 3~4mm kalınlığında ve 30~50mm genişliğinde bir çelik şerittir veya asbest halat ve tahta da destek olarak kullanılabilir. İnce taneli akının girebilmesini sağlamak için ilk tarafı kaynaklamadan önce belirli bir boşluk bırakılmalıdır.

İlk tarafı kaynakladıktan sonra, iş parçasını çevirin ve desteği, boşluktaki eritkeni ve kaynak kökündeki cüruf kabuğunu çıkarın, ardından ikinci tarafın kaynağına devam edin. Flux pad yöntemi ile çift taraflı kaynak için kaynak parametreleri için Tablo 5-45'e bakın. Geçici işlem destek plakalarının çeşitli biçimleri Şekil 5-47'de gösterilmiştir.

a) İnce çelik şerit ped

b) Asbest halat pedi

c) Asbest levha pedi

3) Süspansiyon yöntemi çift taraflı kaynak.

Askı yöntemi kullanılarak kaynak yapılırken, iş parçasının arkasına destek eklenmez ve herhangi bir yardımcı ekipman veya cihaza ihtiyaç duyulmaz. Boşluktan erimiş metal kaybını veya yanmayı önlemek için, boşluğun sıkı bir şekilde kontrol edilmesi gerekir ve genellikle boşluk bırakılmaz veya montaj sırasında boşluk ≤1 mm'dir.

Kaynağın ön tarafındaki kaynak parametreleri, iş parçasının kalınlığının yarısından daha az bir nüfuziyet derinliği ile daha küçük olmalıdır; iş parçasını çevirdikten sonra, arka tarafı kaynaklayın ve nüfuziyeti sağlamak için, nüfuziyet derinliğinin iş parçasının kalınlığının 60% ~ 70%'sine ulaşmasını sağlamak için kaynak akımını uygun şekilde artırın. Baş üstü çift taraflı kaynağın kaynak parametreleri için Tablo 5-46'ya bakın.

Tablo 5-46 Üstten Çift Taraflı Kaynak Parametreleri

| İş Parçası Kalınlığı /mm | Tel Çapı /mm | Kaynak Sırası | Kaynak Akımı /A | Kaynak Gerilimi /V | Kaynak Hızı /(m/h) |

| 6 | 4 | Doğrudan | 300~420 | 30 | 34.6 |

| Ters | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Doğrudan | 440 ~480 | 30 | 30 |

| Ters | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Doğrudan | 530~570 | 31 | 27.7 |

| Ters | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Doğrudan | 620~660 | 35 | 25 |

| Ters | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Doğrudan | 680~720 | 37 | 24.6 |

| Ters | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Doğrudan | 800 ~ 850 | 34~36 | 38 |

| Ters | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Doğrudan | 850 ~ 900 | 35~37 | 36 |

| Ters | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Doğrudan | 850 ~ 900 | 36~38 | 36 |

| Ters | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Doğrudan | 850 ~ 900 | 36~38 | 35 |

| Ters | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Doğrudan | 900 ~ 950 | 37~39 | 32 |

| Ters | 1000 ~1050 | 38~40 | 24 |

4) Kalın levha alın kaynağı.

İş parçasının kalınlığı büyük olduğunda, çoğunlukla çok katmanlı kaynak kullanılır. Kaynak kordonunun enine kesiti, genel tozaltı ark kaynağı yönteminin yalnızca 70%'sidir ve kenar kaynak kordonu, füzyon için eğime teğet olmalı ve uygun şekilde içbükey pürüzsüz bir geçiş oluşturmalıdır. Kapak yüzeyini kaynaklarken, önce eğimin kenarlarını kaynaklayabilir, ardından orta kaynak boncuğunu kaynaklayabilir veya yüzeyi bir bantlama düzeninde art arda kaplayabilirsiniz.

Kalın levha alın kaynağı için oluk formu. Kalınlığı 22~36mm olan kaynaklar için V-şekilli (küt kenarlı) veya X-şekilli (küt kenarlı) oluklar yaygın olarak kullanılır. Kalınlığı >38mm olan kaynaklar için, Şekil 5-48'de gösterildiği gibi U-şekilli (küt kenarlı), UV-şekilli (küt kenarlı) veya çift U-şekilli (küt kenarlı) olukların kullanılması tavsiye edilir. Yivler için mekanik işlem kullanmak en iyisidir.

Kaynak işlemi sırasında cürufu uzaklaştırması ve zamanında geri kazanması kolay olan kaynak flaksını seçin.

Tek telli kaynak sırasında sallanabilir temas ucu ile çift geçişli çok katmanlı kaynak kullanın, belirli bir salınım açısına sahip (≤6°), temas ucunun salınım açısı Şekil 5-49'da gösterilmiştir; çift telli kaynak sırasında ön tel sallanır ve arka tel düzdür.

Kalın levha derin oluk için kaynak parametreleri Tablo 5-47'de gösterilmiştir.

Tablo 5-47 Kalın levha derin oluk kaynağı parametreleri

| Tel çapı/mm | Kaynak akımı/A | Ark Gerilimi /V | Kaynak Hızı /m/h | |

| AC | DC Ters Polarite | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

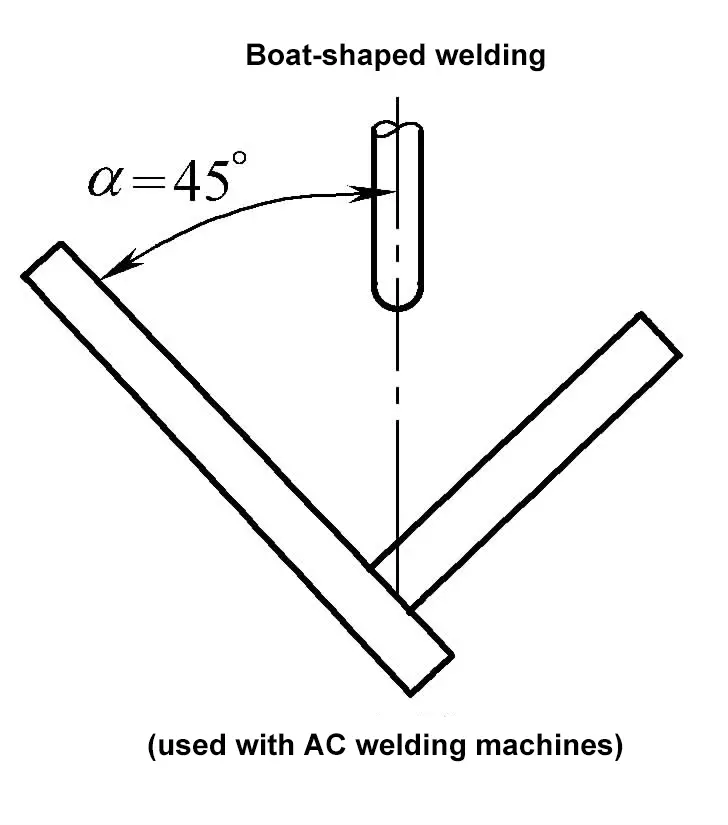

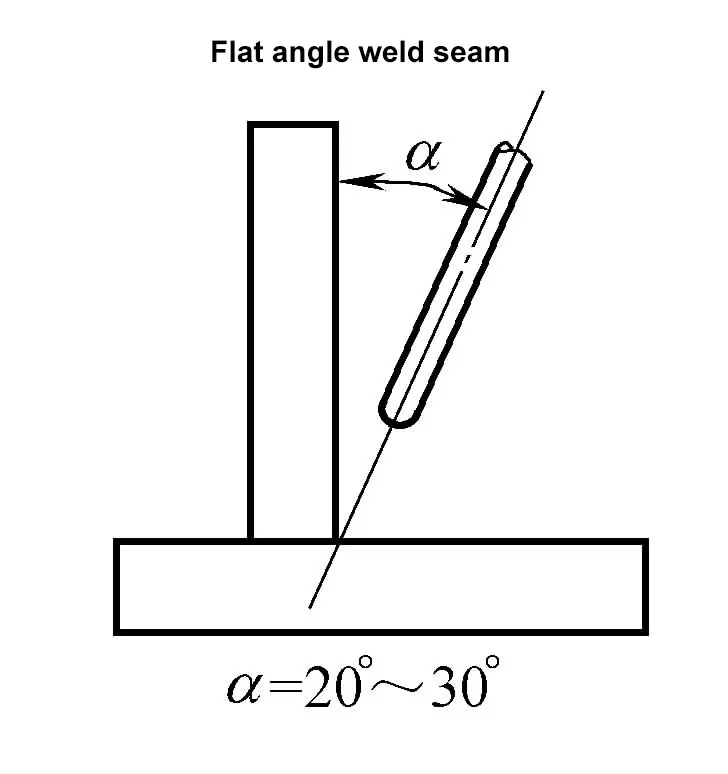

(3) İç köşe kaynakları için kaynak işlemi yöntemi

T bağlantıları ve bindirme bağlantıları köşe kaynaklarını oluşturur. Tekne şeklinde kaynak ve düz açılı kaynak yöntemleri kullanılabilir, köşe kaynaklarının tozaltı ark kaynağı için referans kaynak parametreleri için Tablo 5-48'e bakın. Düz açılı enine kaynak sırasında, kaynak ucunun maksimum uzunluğu ≤8 mm olmalıdır, aksi takdirde metal taşması ve alttan kesme gibi kusurlar meydana gelecektir.

Tablo 5-48 Köşe kaynaklarının tozaltı ark kaynağı için referans kaynak parametreleri

| Kaynak Yöntemi | Kaynak Burun Uzunluğu/mm | Tel Çapı/mm | Kaynak Akımı/A | Ark Gerilimi/V | Kaynak Hızı/(cm/dak) | Not |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Montaj boşluğu <1,5 mm, aksi takdirde erimiş metal kaybını önlemek için önlemler alınmalıdır |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | DC Kaynakçı |

| 4 | 2 | 280~300 | 28~30 | 92 | AC kaynak makinesi ile ince taneli flux HJ431 kullanın | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Çevresel dikişler için kaynak işlemi yöntemi

1) Kaynak sırası:

Genel olarak, önce iç çevresel dikişi, ardından dış çevresel dikişi, kaynağın başlangıç ve bitiş noktalarında 30 mm'lik bir üst üste binme ile kaynaklayın.

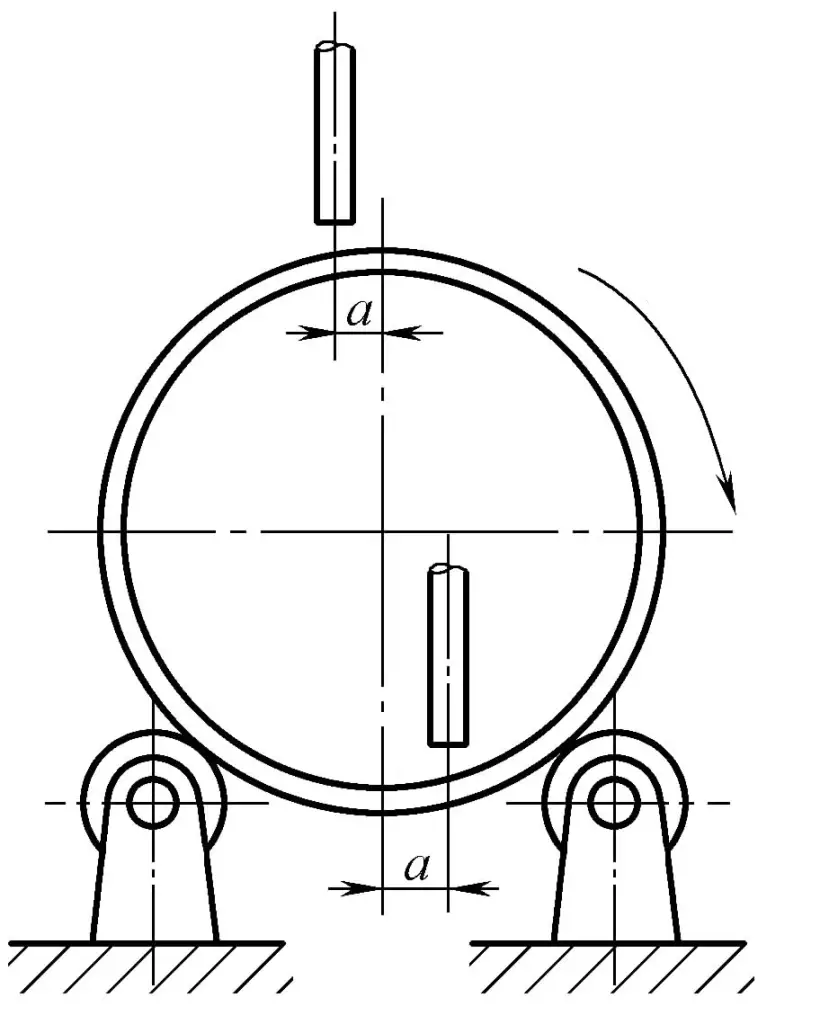

2) Ofset Seçimi:

Otomatik çevresel dikiş kaynağı sırasında, iyi bir kaynak oluşumu sağlamak için kaynak teli, Şekil 5-50'de gösterildiği gibi, iş parçasının dönüş yönünün tersine iş parçasının merkezine göre bir ofsete sahip olmalıdır. Ofset a'nın optimum değeri de kaynak oluşumunun kalitesine göre ayarlanmalıdır. Kaynak teli ofsetinin seçimi Tablo 5-49'da gösterilmiştir.

Tablo 5-49 Kaynak Teli Ofsetinin Seçimi

| Silindir Çapı/mm | Ofset a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |