Çeşitli kaynak pozisyonlarında çalışmak için ortak kural, doğru elektrot açısını korumak, elektrot hareketinin üç eylemine hakim olmak, kaynak havuzunun şeklini ve sıcaklığını kontrol etmek, kaynak metalindeki metalurjik reaksiyonların tamamlanmasını sağlamak, gazları ve safsızlıkları tamamen ortadan kaldırmak ve ana malzeme ile iyi bir füzyon elde etmektir.

Kaynak havuzunun sıcaklığı, şekli ve boyutu ile ilgilidir. Değişimlerini dikkatlice gözlemleyerek ve elektrot açısını ve hareketini sürekli ayarlayarak, kaynak havuzunun sıcaklığı kaynağın kalitesini sağlamak için kontrol edilebilir.

1. Düz pozisyon kaynağı

(1) Düz pozisyon kaynağının özellikleri

Elektrottan gelen metal damlacıkları esas olarak yerçekimi ile kaynak havuzuna geçer, bu da kaynak havuzunun şeklini ve metalini korumayı kolaylaştırır. Aynı kalınlıktaki iş parçalarını kaynaklarken, düz pozisyondaki kaynak akımı diğer pozisyonlara göre daha yüksektir ve bu da daha yüksek kaynak verimliliği sağlar. Cüruf ve kaynak metali, özellikle cürufun öne geçip cüruf kalıntıları oluşturabileceği iç köşe kaynakları sırasında kolayca karışabilir.

Yanlış kaynak parametreleri ve işlemleri eksik nüfuziyet, alttan kesme veya aşırı takviye gibi hatalara yol açabilir. Düz alın kaynağı sırasında, kaynak parametreleri veya sırası yanlış seçilirse, kaynak distorsiyonu kolayca meydana gelebilir. Çift taraflı oluşumla tek taraflı kaynak yaparken, ilk kaynak düzensiz nüfuziyete ve zayıf arka taraf oluşumuna neden olabilir.

(2) Düz konumda elektrot açısı

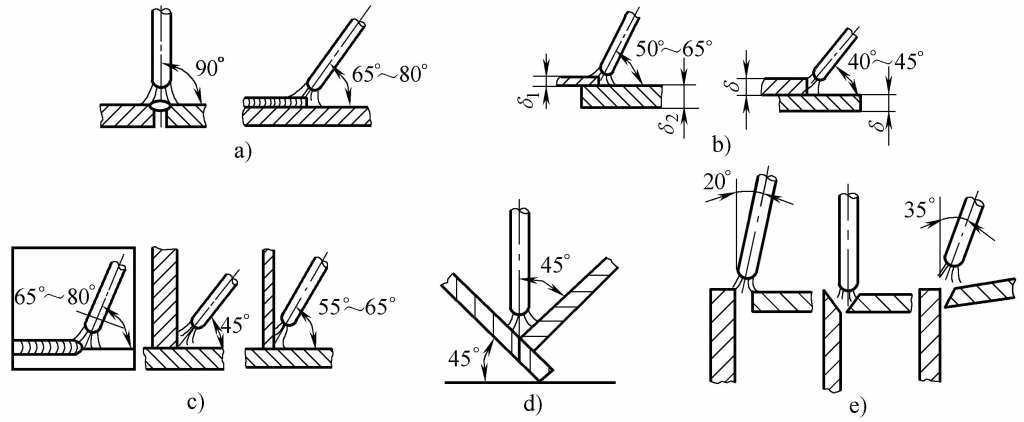

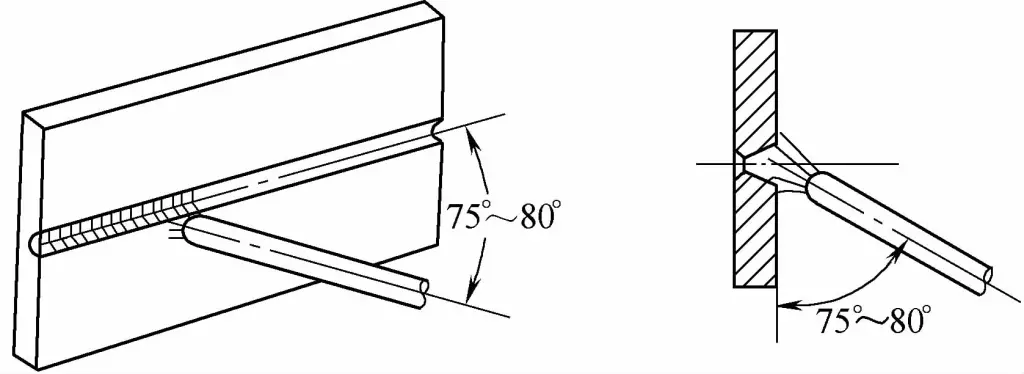

Düz pozisyon kaynağı, kaynak bağlantısının şekline göre alın birleştirme düz kaynağı, bindirme birleştirme köşe kaynağı, T birleştirme köşe kaynağı, tekne şeklinde kaynak ve köşe birleştirme düz kaynağı olarak ayrılabilir. Düz pozisyon kaynağı için elektrot açısı Şekil 5-26'da gösterilmiştir.

a) Alın birleştirme düz kaynağı

b) Bindirmeli bağlantı köşe kaynağı

c) T-eklem köşe kaynağı

d) Tekne kaynağı

e) Köşe bağlantı düz kaynağı

(3) Düz pozisyonda kaynak yapmanın kilit noktaları

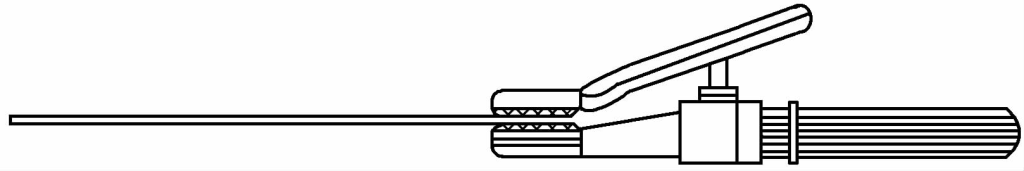

İş parçasını düz kaynak pozisyonuna getirin, kaynakçı kaynak maşasını kaynak çubuğu üzerine kenetlenir, yüz bir yüz siperi (kask tarzı veya elde tutulan) ile korunur, iş parçasına bir ark vurur, kaynak çubuğunun metalini ve ana metali eritmek için elektrik arkının yüksek sıcaklığını (6000 ~ 8000K) kullanır, metallerin erimiş parçaları erimiş bir havuz oluşturmak için birbirine kaynaşır. Kaynak çubuğunu uzaklaştırdıktan sonra, kaynak erimiş havuzu, iki ayrı ana malzemeyi sıkıca birleştiren ve düz konumda kaynak sağlayan bir kaynak dikişi oluşturmak için soğur.

1) Plaka kalınlığına bağlı olarak, daha kalın bir kaynak çubuğu kullanılabilir ve daha büyük bir kaynak akımı ile kaynak yapılabilir. Aynı plaka kalınlığı koşulları altında, düz pozisyondaki kaynak akımı dikey, yatay ve baş üstü pozisyonlarındakinden daha büyüktür.

2) Yüksek sıcaklıktaki arkın ısı kaybını azaltabilen ve erimiş havuzun derinliğini artırabilen kısa ark kaynağı kullanmak en iyisidir. Ark çevresindeki zararlı gazların erimiş havuza girmesini önleyerek kaynak metal elemanlarının oksidasyonunu ve kaynakta gözeneklilik olasılığını azaltır.

3) Kaynak sırasında, kaynak çubuğu ve iş parçası 40 ° ~ 90 ° açı oluşturur, cüruf ve erimiş metalin ayrılmasını iyi kontrol eder ve cürufun öne çıkmasını önler.

4) Plaka kalınlığı ≤6mm olduğunda, alın düz kaynağı genellikle I şeklinde bir oluk kullanır ve ön kaynak, ф3.2 ~ ф4mm kaynak çubuğu çapına sahip kısa bir ark kaynağı kullanmalıdır, penetrasyon derinliği iş parçasının kalınlığının 2 / 3'üne ulaşmalıdır. Geri yontma kaynağından önce, kaynak kökünü çıkarmak gerekli değildir (önemli bileşenler hariç), ancak cüruf temizlenmelidir ve kaynak akımı daha yüksek olabilir.

5) Alın düz kaynağı sırasında cüruf ve erimiş havuz metalinin net bir şekilde karışmaması olgusu olduğunda, ark uzatılabilir, kaynak çubuğu öne doğru eğilebilir ve cürufu erimiş havuzun arkasına doğru itmek için eylemler yapılabilir.

6) Yatay eğimli dikişler kaynaklanırken, cürufun erimiş havuzun önüne akmasını önlemek ve kaynakta cüruf içerme hatalarını önlemek için yokuş yukarı kaynak kullanılmalıdır.

7) Çok katmanlı ve çok pasolu kaynak kullanırken, kaynak pasolarının sayısının ve sırasının seçilmesine dikkat edilmelidir.

8) T ek yeri, köşe ek yeri ve bindirme ek yeri köşe kaynaklarında, iki plakanın kalınlığı farklıysa, her iki plakanın da eşit şekilde ısınmasını sağlamak için arkı daha kalın plakaya doğru eğmek üzere kaynak çubuğunun açısını ayarlayın.

(4) Çubuğu hareket ettirme yöntemini doğru seçin

1) Plaka kalınlığı <6mm, I-oluklu alın düz kaynağı için, çift taraflı kaynak kullanarak, ön kaynak düz bir çubuk hareketi kullanmalı, biraz yavaş, arka kaynak da düz bir çubuk hareketi kullanmalı, kaynak akımı ön kaynak için kullanılandan biraz daha yüksek olmalı ve çubuk hareketi hızlı olmalıdır.

2) Plaka kalınlığı ≥6mm için, tasarım gereksinimlerine göre, alın düz kaynağı için I oluğunun yanı sıra diğer oluk türleri (V-şekli, çift V-şekli, Y-şekli, vb.) kullanılabilir ve çok katmanlı kaynak veya çok katmanlı çok geçişli kaynak benimsenebilir.

İlk katmanda (kök paso) kaynak için küçük çaplı bir kaynak çubuğu, düşük kaynak akımı, düz veya testere dişli çubuk hareketi kullanılmalıdır. Sonraki katmanlar için daha büyük çaplı kaynak çubukları ve kısa ark kaynağı ile daha yüksek kaynak akımları kullanılabilir. Testere dişi çubuk hareketi oluğun her iki tarafında duraklamalı ve bitişik katmanların kaynak yönü, kademeli bağlantılarla ters olmalıdır.

3) Kaynak ayağı boyutu <6 mm olan T-eklem köşe kaynakları için düz, eğik halka veya testere dişi çubuk hareketleriyle tek katmanlı kaynak kullanılabilir; daha büyük kaynak ayağı boyutları için çok katmanlı kaynak veya çok katmanlı çok pasolu kaynak kullanılmalıdır. Kök paso her zaman düz çubuk hareketi kullanır, sonraki katmanlar eğik testere dişi veya eğik halka çubuk hareketleri kullanabilir. Çok katmanlı çok pasolu kaynakta tercihen kaynak için düz çubuk hareketi kullanılmalıdır.

4) Bindirmeli bağlantı ve köşe bağlantı köşe kaynakları için çubuk hareket işlemi T-bağlantı köşe kaynaklarına benzer.

5) Gemi şeklindeki kaynağın çalışması, oluklu düz alın kaynağına benzer.

2. Dikey kaynak pozisyonu

(1) Dikey kaynak pozisyonunun özellikleri

Dikey kaynakta, erimiş metal ve cüruf yerçekimi nedeniyle ayrılma eğilimindedir. Havuz sıcaklığı çok yüksek olduğunda, erimiş metal aşağı doğru akma eğilimi göstererek kaynak boncukları, alttan kesme ve cüruf içerme kusurları oluşturur ve kaynak dikişini düzensiz hale getirir. T-eklem kaynağının kökü eksik nüfuziyete eğilimlidir.

Penetrasyon derinliğinin kontrolü kolaydır, düz kaynağa göre daha fazla elektrot tüketir, ancak verimlilik düz kaynaktan daha düşüktür. Dik açılı kaynakta arktan gelen ısı iş parçasına üç yönde aktarıldığı için soğuma hızlıdır. Bu nedenle, dikey alın kaynağı ile aynı koşullar altında, iki plakanın iyi bir şekilde kaynaşmasını sağlamak için kaynak akımı biraz daha yüksek olabilir.

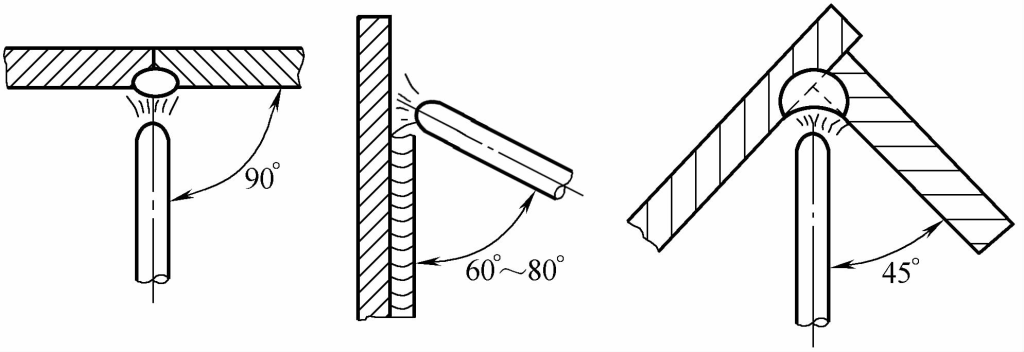

(2) Dikey kaynak pozisyonunda elektrot açısı

Dikey kaynak pozisyonları, ince levha alın dikey kaynağı ve kalın levha alın dikey kaynağı dahil olmak üzere iş parçasının kalınlığına göre değişir; bağlantı türüne göre, I-oluk alın dikey kaynağı ve T-eklem açısı kaynağı olarak ayrılabilir; kaynak yöntemine göre, yukarı dikey kaynak ve aşağı dikey kaynak olarak ayrılabilir. Dikey kaynak pozisyonundaki elektrot açısı Şekil 5-27'de gösterilmektedir.

(3) Dikey kaynak pozisyonunun kilit noktaları

Dikey kaynak sırasında, elektrot kaynak maşası tarafından sıkıştırıldıktan sonra, maşa ve elektrot Şekil 5-28'de gösterildiği gibi düz bir çizgide olmalıdır. Kaynakçının vücudu doğrudan kaynağa bakmamalı, kaynak maşasını tutan sağ elin (sol elini kullananlar için) çalışmasını kolaylaştırmak için hafifçe sola veya sağa (sol elini kullananlar için) bakmalıdır.

Üretimde, dikey yukarı kaynak yaygın olarak kullanılır ve dikey aşağı kaynak, kaynak kalitesini sağlamak için özel elektrotlar gerektirir. Dikey yukarı kaynak yaparken, kaynak akımı düz kaynakta olduğundan 10% ila 15% daha az olmalı ve doğru elektrot açısını koruyarak daha küçük bir elektrot çapı (<4mm) kullanılmalıdır. Damlacık geçişinden kaynak havuzuna olan mesafeyi azaltmak için kısa bir ark kullanın.

(4) Elektrot manipülasyon yönteminin doğru seçilmesi

1) İnce levha I-oluklu alın bağlantılarının dikey yukarı kaynağı için, yaygın olarak kullanılan maksimum ark uzunluğu ≤6 mm olmalıdır ve düz çizgi, zikzak, hilal şeklinde elektrot manipülasyonu veya atlama kaynağı kullanılabilir.

2) Diğer oluk alın dikey kaynak biçimleri için, ilk kaynak katmanı genellikle atlama kaynağı veya hilal şeklinde, küçük genlikli üçgen elektrot manipülasyonu kullanılarak yapılır ve sonraki katmanlar hilal şeklinde veya zikzak elektrot manipülasyon yöntemlerini kullanabilir.

3) T-eklemli dikey kaynak için, elektrot kaynağın her iki tarafında ve üst köşesinde uygun bekleme süresine sahip olmalı ve elektrot salınım genliği kaynak genişliğini aşmamalıdır. Elektrot manipülasyon işlemi, diğer oluk alın kaynağı biçimlerine benzer.

4) Örtü tabakasını kaynaklarken, elektrot manipülasyon yöntemi kaynak yüzeyinin gereksinimlerine göre seçilmelidir. Kaynak yüzeyinde biraz daha yüksek gereksinimler için hilal şeklindeki elektrot manipülasyonu kullanılabilir ve sadece pürüzsüz bir kaynak yüzeyi gerekiyorsa zikzak yöntemi kullanılabilir.

3. Yatay kaynak pozisyonu

(1) Yatay kaynak pozisyonunun özellikleri

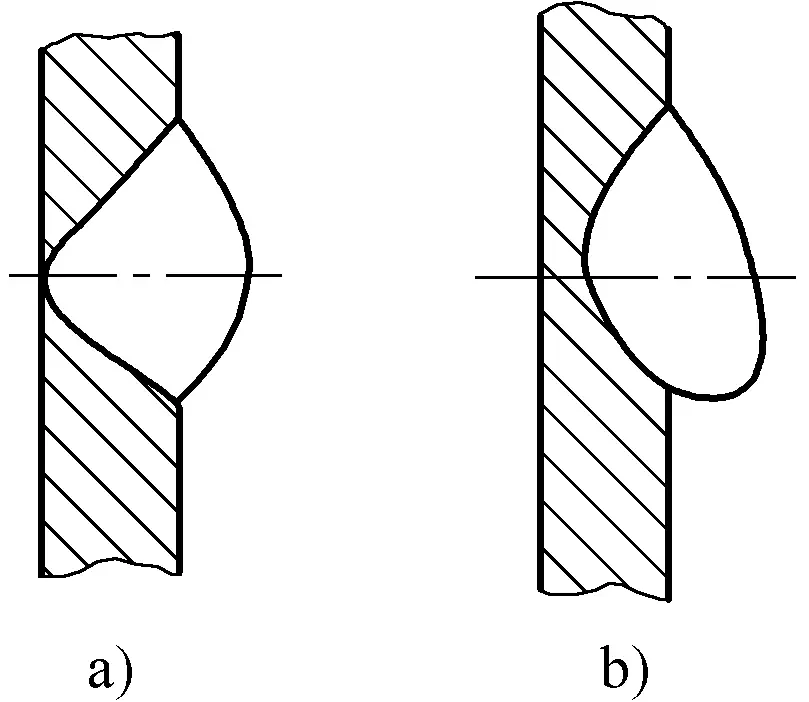

Erimiş metal kendi ağırlığı nedeniyle oluğun üzerine düşme eğilimindedir, bu da oluğun üst tarafında alttan kesme kusurlarına neden olur ve Şekil 5-29b'de gösterildiği gibi gözyaşı damlası şeklinde bir kaynak oluşturur. Erimiş metal ve cürufun ayrılması kolaydır.

a) Normal Yatay Kaynak Dikişi

b) Gözyaşı Damlası Şeklinde Yatay Kaynak Dikişi

(2) Yatay Kaynak Pozisyonunda Elektrot Açısı

Yatay kaynak sırasında kaynakçının ayakta durarak çalışması en iyisidir. Mümkünse, yüz siperini tutan el veya kol, kaynakçının ayakta dururken ve kaynak yaparken vücudunu sabit tutmak için en iyi destektir. Ark başlangıç noktası doğrudan kaynakçının önünde olmalıdır.

Kaynak sırasında, her elektrodu tamamladıktan sonra, kaynakçının ayakta durma pozisyonunu her zaman doğrudan kaynak dikişine bakacak şekilde hareket ettirmesi gerekir. Kaynakçının vücudunun üst kısmı arkla birlikte ileriye doğru hareket etmelidir, ancak gözlerin yine de kaynak arkından belirli bir mesafeyi koruması gerekir. Ayrıca, erimiş metalin aşırı damlamasını önlemek için elektrot ile iş parçası arasındaki açıyı korumaya dikkat edin. Yatay kaynak pozisyonundaki elektrot açısı Şekil 5-30'da gösterilmiştir.

(3) Yatay Kaynak Pozisyonunun Önemli Noktaları

1) Alın yatay kaynak için, genellikle V şeklinde veya K şeklinde bir oluk kullanın ve 3 ~ 4 mm levha kalınlığına sahip alın bağlantıları için, çift taraflı kaynak için I şeklinde bir oluk kullanın.

2) Küçük çaplı bir elektrot kullanın, kaynak akımı düz kaynaktan daha küçük olmalıdır; kısa ark işlemi erimiş metal akışını daha iyi kontrol edebilir.

3) Kalın plakaları yatay olarak kaynaklarken, çok katmanlı ve çok geçişli kaynak kullanılması tavsiye edilir. kaynak yöntemleri̇ Kök paso dışındaki kaynaklar için.

4) Çok katmanlı ve çok pasolu kaynak sırasında pasolar arasındaki bindirme mesafesine özellikle dikkat edilmelidir. Kaynakta düzgünsüzlüğü önlemek için her paso bir önceki kaynağın 1/3'ünden başlamalıdır.

5) Özel duruma bağlı olarak, uygun bir elektrot açısını koruyun ve kaynak hızı biraz hızlı ve eşit olmalıdır.

(4) Elektrot manipülasyon yönteminin doğru seçilmesi

1) I-oluklu yatay alın kaynağı yaparken, alın kaynağı için ileri geri düz çizgi elektrot manipülasyon yöntemi, biraz daha kalın parçalar için düz çizgi veya hafif sarmal form ve arka kaynak için uygun şekilde artırılmış kaynak akımı ile düz çizgi yöntemi kullanmak daha iyidir.

2) Diğer oluk türleriyle alın kaynağı ve çok katmanlı yatay kaynak için, boşluk küçük olduğunda düz çizgi elektrot manipülasyonu kullanılabilir; boşluk büyük olduğunda kök paso kaynağı için, ileri geri düz çizgi yöntemi kullanılmalıdır ve çok katmanlı kaynakta sonraki katmanlar için sarmal bir form kullanılabilir ve çok katmanlı ve çok pasolu kaynak için düz çizgi yöntemi tavsiye edilir.

4. Baş üstü pozisyonda kaynak

(1) Baş üstü pozisyonda kaynak yapmanın özellikleri

Yerçekimi nedeniyle, erimiş metal düşme eğilimindedir, bu da kaynak havuzunun şeklini ve boyutunu kontrol etmeyi zorlaştırır. Elektrot manipülasyonu zordur ve kaynak parçasında pürüzsüz bir yüzey elde etmek zordur, bu da cüruf eklenmesi, eksik penetrasyon, içbükey kaynak boncukları ve zayıf kaynak oluşumu gibi kusurlara yol açar. Akan erimiş metal sıçramaya ve yayılmaya eğilimlidir ve uygun şekilde korunmazsa kolayca yanık kazalarına neden olabilir. Baş üstü kaynak, diğer uzamsal pozisyonlarda kaynak yapmaktan daha az verimlidir.

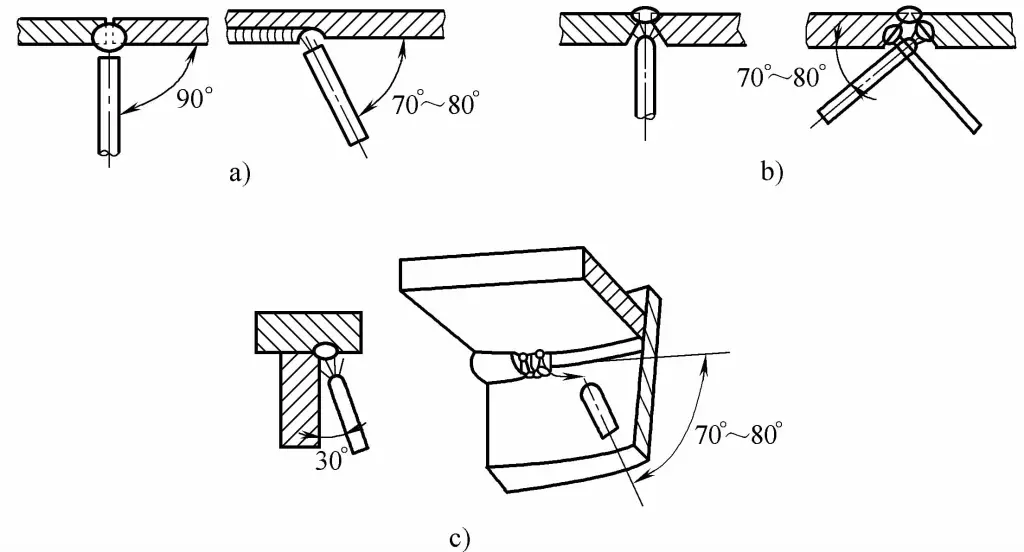

(2) Baş üstü pozisyonda elektrot açısı

Kaynakçının iş parçasına olan mesafesine bağlı olarak, kaynakçı ayakta durma, çömelme veya oturma pozisyonlarını benimseyebilir ve bazı durumlarda, kaynakçının yüz üstü yere yattığı ve kaynak maşasını başının üzerinde tuttuğu bir yatma pozisyonu benimseyebilir. Baş üstü kaynak yaparken, emek yoğunluğu yüksektir ve kaynak kalitesi dengesizdir, genellikle acil onarımlar için kullanılır, seri imalat üretimi için uygun değildir.

Kaynak sırasında, kaynakçının kolları vücuttan uzakta olmalı, ön kol dik olmalı, üst kol ve ön kol doğal olarak destek için bir açı oluşturmalı, ağırlık merkezi üst kolun tabanındaki eklemde veya dirsekte olmalı, kaynak çubuğunun hareketi bilek tarafından gerçekleştirilmeli, kaynak çubuğu eridikçe üst kol kademeli olarak yükselmeli ve öne doğru hareket etmeli, gözler kaynağı gözlemlemek için arkın hareketini takip etmeli ve kaynak çubuğu hareket ettikçe baş ve üst vücut da hafifçe öne doğru eğilmelidir.

Baş üstü kaynak yapmadan önce, kaynakçı baş üstü kaynak için gerekli koruyucu giysileri giymeli, düğmeleri bağlamalı, boynuna sıkıca bir havlu sarmalı, erimiş demirin düşmesini ve sıçrayan metalin cildi haşlamasını önlemek için bir şal başlık ve ısıya dayanıklı ayakkabılar giymelidir. Kaynakçı kaynak maşasını tutar ve kaynak çubuğunun açısını özel duruma göre değiştirir ve ayrıca kaynak yapılacak parçayı düz veya yatay kaynak konumuna çevirebilir. Kaynak çubuğunun baş üstü pozisyondaki açısı Şekil 5-31'de gösterilmiştir.

a) I-oluklu alın üstten kaynağı

b) Diğer oluk alın üstten kaynağı

c) T-eklemli baş üstü açı kaynağı

(3) Baş üstü pozisyonda kaynak yapmanın kilit noktaları

1) İş parçasının kalınlığı ≤4 mm olduğunda, 3,2 mm çapında bir kaynak çubuğu ile üstten kaynak için I-oluklu alın kaynağı kullanılır ve kaynak akımı uygun olmalıdır. İş parçasının kalınlığı ≥5mm olduğunda, V-oluklu çok katmanlı çok pasolu kaynak kullanılır.

2) Kaynak ucu 8 mm olduğunda, çok katmanlı çok pasolu kaynak kullanın.

3) Damlacık geçişini kolaylaştırmak, kaynak sırasında metal damlamasını ve sıçramasını azaltmak için mümkün olan en kısa ark uzunluğu kullanılmalıdır.

4) Kök paso kaynağı için, kaynağın her iki tarafında alttan kesme ve cüruf birikmesini önlemek için küçük çaplı bir elektrot ve düşük kaynak akımı kullanın.

(4) Elektrot manipülasyon yöntemini doğru seçin

1) Küçük boşluklar için, I-oluklu alın kaynağı için düz bir elektrot manipülasyonu kullanın; daha büyük boşluklar için düz ileri geri elektrot manipülasyonu kullanın.

2) Diğer oluk alın çok katmanlı üstten kaynak türleri için, kök paso için elektrot manipülasyon yöntemi, oluk boşluğunun boyutuna göre düz veya ileri geri düz bir yöntem kullanılarak seçilmelidir. Sonraki katmanlar zikzak veya hilal manipülasyon yöntemini kullanabilir. Çok katmanlı çok pasolu kaynakta düz manipülasyon yöntemi kullanılmalı ve kullanılan yöntemden bağımsız olarak erimiş metalin havuza her geçişinde aşırıya kaçılmamalıdır.

3) T-eklem üstten kaynağı için, köşe boyutu küçükse, tek katmanlı kaynakla tamamlanan düz veya ileri geri düz elektrot manipülasyon yöntemi kullanılabilir; köşe boyutu büyükse, çok katmanlı veya çok geçişli kaynak kullanılabilir, ilk katman düz bir manipülasyon kullanır ve sonraki katmanlar eğik bir üçgen veya eğik halka manipülasyon yöntemi kullanabilir.