Boru bükmenin birçok yöntemi vardır; bunlar bükme yöntemine göre pres bükme, çekme bükme, itme bükme, rulo bükme ve rulo şekillendirme; bükme sırasında ısıtılıp ısıtılmadığına göre soğuk bükme ve sıcak bükme; bükme sırasında dolgu olup olmadığına göre çekirdekli (dolgu) bükme ve çekirdeksiz (dolgu) bükme olarak ayrılabilir.

Bazen, boru bağlantı parçalarının özel şekil gereksinimlerini karşılamak veya bükme işleminin zorluğunu azaltmak için, kıvrımlı bükme yöntemi vb. gibi diğer özel bükme yöntemleri de kullanılır. Çeşitli bükme işlemi yöntemlerinin özeti aşağıdaki gibidir.

1. Bükme yöntemine göre sınıflandırma

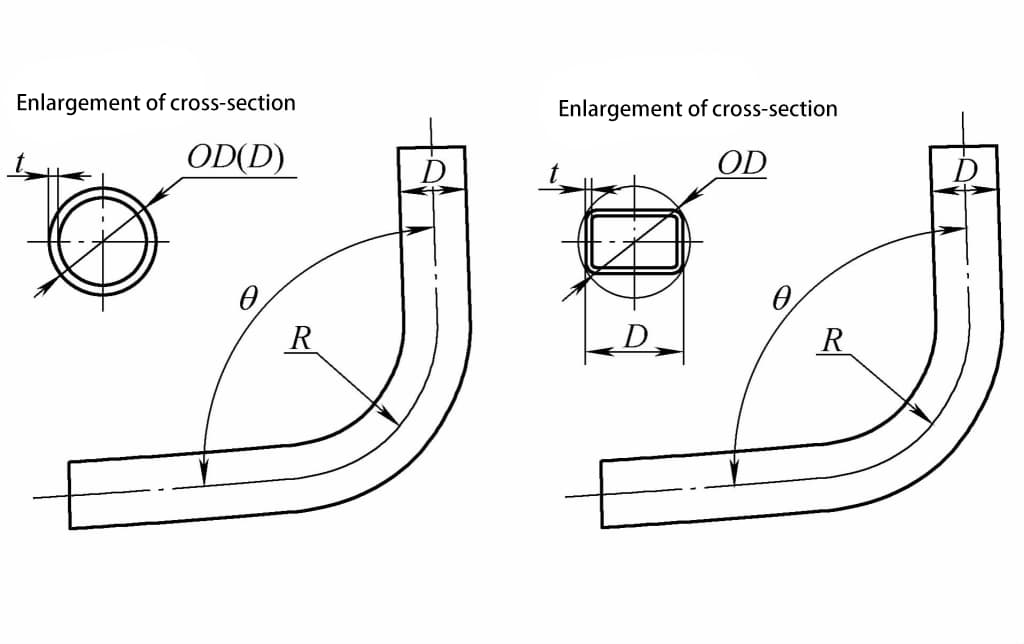

(1) Bükmeye basın

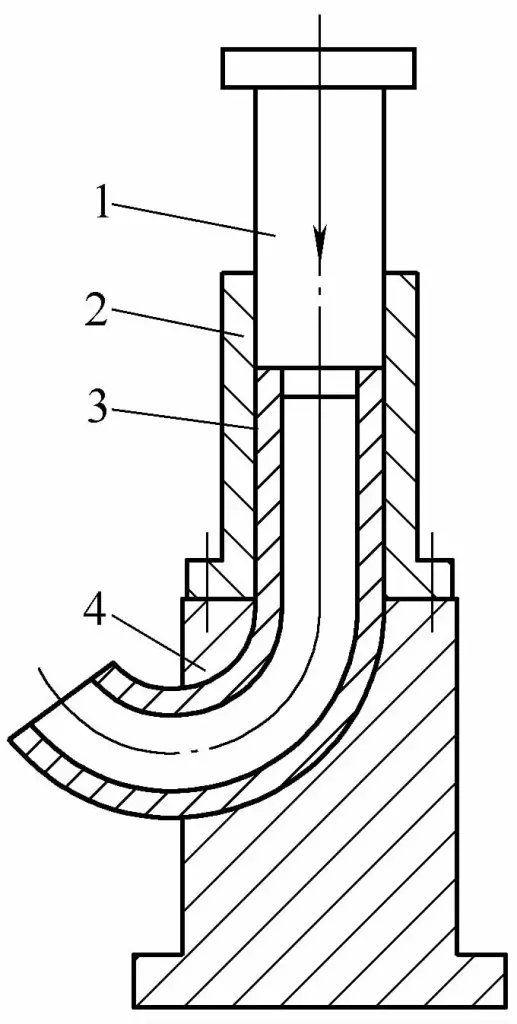

Presle bükme, boru bükme için kullanılan en eski işlem yöntemidir. Boş borunun hidrolik bir pres üzerinde bükülmesini veya mekanik pres bir kalıp veya mandrel kullanarak. Presle bükme prensibi Şekil 4-10'da gösterilmektedir. Presle bükme yöntemi, düz kesitli boru bağlantı parçalarının yanı sıra dirsekleri bükmek için de kullanılabilir. Şu anda, pres bükme esas olarak dirseklerin preslenmesi için kullanılmaktadır ve dirsek üretiminde yaygın olarak uygulanmaktadır.

1-Punch

2-Billet

3-Dönen içbükey kalıp

(2) Çekme bükme

Çekerek bükme, boruyu sabit bir dışbükey kalıba doğru bastırma, borunun her iki ucuna aynı anda eksenel çekme kuvveti F ve bükme momenti uygulama yöntemidir, böylece boru Şekil 4-11'de gösterildiği gibi dışbükey kalıp boyunca oluşturulur. Genel olarak bükme şekillendirmemaksimum bükülme açısı yaklaşık 180°'dir.

1-Boru bağlantı parçaları

2-Sabit bükme plakası

3-Sabit kalıp

Bükme sırasında boru, iç kısımdaki kırışıklığın üstesinden gelmek ve kesit içindeki gerilim dağılımını iyileştirmek, geri yaylanmayı azaltmak ve şeklin doğruluğunu artırmak için bükülürken eksenel çekme kuvvetine maruz kalır. Diğer bükme işlemleriyle karşılaştırıldığında, bükerek şekillendirme aşağıdaki özelliklere sahiptir:

1) Karmaşık uzamsal yapılara sahip parçalar oluşturabilir.

2) Daha büyük şekil ve mukavemet oranına sahip parçaları bükebilir.

3) Yüksek bükme hassasiyeti, küçük geri yaylanma.

4) Bükülmüş malzeme içindeki artık gerilimi etkili bir şekilde ortadan kaldırabilir, iyi ürün boyutu kararlılığı.

5) Metal malzemelerin soğuk sertleşmesi nedeniyle, malzemenin kapsamlı mekanik özellikleri gerdirerek bükme işleminden sonra iyileştirilebilir.

Bununla birlikte, gerdirerek bükme yönteminin bükülmüş boşluğun kesit şeklini koruması zordur, esas olarak kuvvet destekleyici parçalara sahip açık kesitli profiller için uygundur ve bu yöntem ince duvarlı boruların oluşturulması için uygun değildir.

(3) İtme bükme

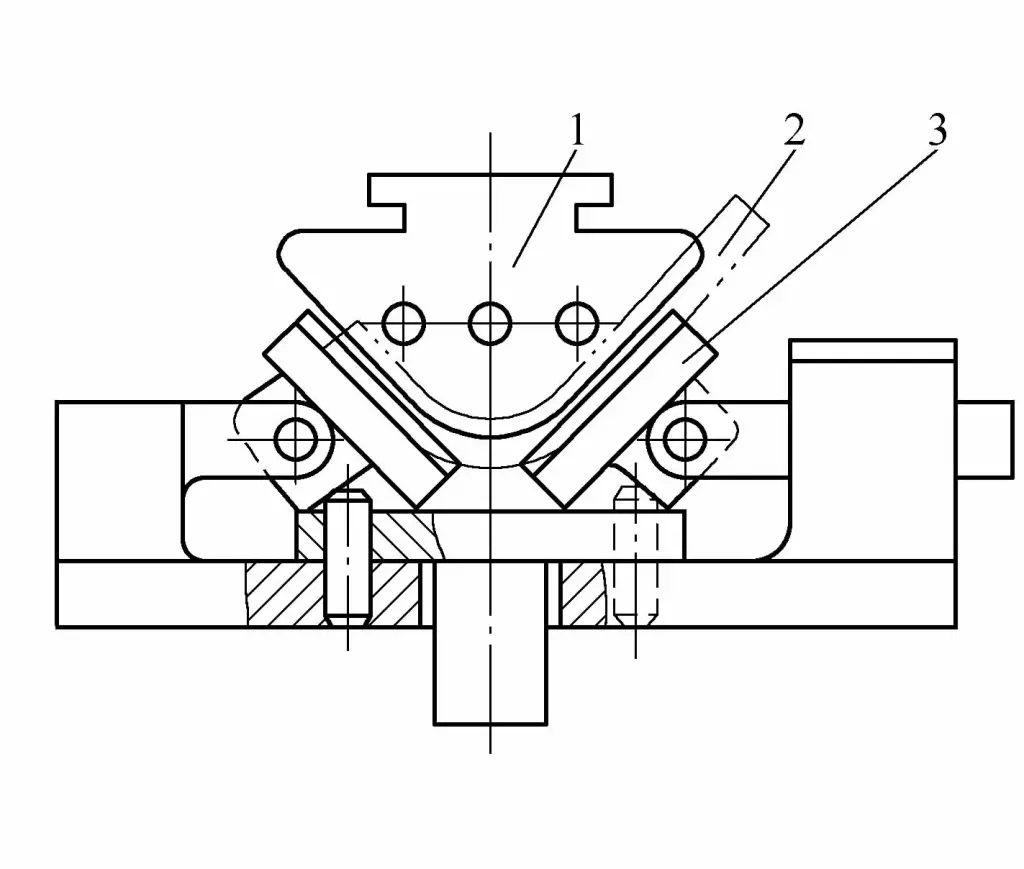

İtmeli bükme, bükülecek boruyu önce bükme kalıbının kılavuz manşonuna yerleştirmektir, zımbanın itme kuvveti altında, boş boru sıkıştırma gerilimi durumundadır ve kalıptan geçme sürecinde, Şekil 4-12'de gösterildiği gibi gerekli eğrilik şekline bükülür.

1-Basınç kolonu

2-Kılavuz kılıf

3-Billet

4-Bükme kalıbı

İtmeli bükme, genel bir preste gerçekleştirilen bir bükme işlemidir, hidrolik presveya özel itme makinesi, esas olarak dirsekleri bükmek için kullanılır. Bununla birlikte, itmeli bükme yöntemi, bükme kalıbından tamamen geçmeyi gerektirir, bu nedenle bu yöntem düz kesitli dirsekler yapamaz ve ayrıca küçük bükme yarıçaplı boruları bükmek için de uygun değildir.

İtmeli bükme işleminin özelliklerine göre iki türe ayrılabilir: kalıpla soğuk itmeli bükme ve mandrel ile sıcak itmeli bükme. Kalıpla soğuk itmeli bükme, kütüğün oda sıcaklığında bükme boşluğu olan bir kalıba bastırılması ve böylece bir boru dirseği oluşturulmasıdır.

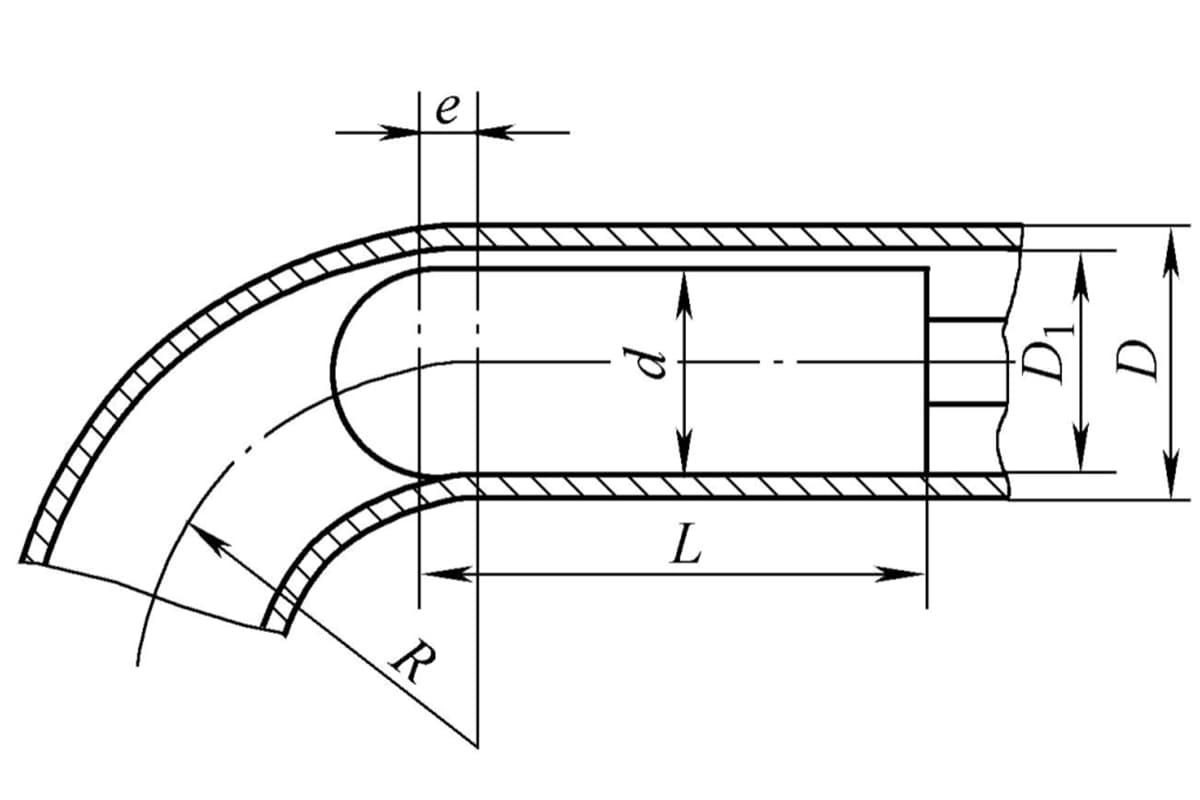

Bir mandrel ile sıcak itmeli bükme, itme etkisi ve bullhorn mandrelin direnci altında gerçekleştirilir, itme sırasında ısınır, kütüğün çevresel genişleme ve eksenel bükme deformasyonuna uğramasına neden olur, böylece daha küçük çaplı kütüğü daha büyük çaplı bir dirseğe iter. Çalışma prensibi Şekil 4-13'te gösterilmektedir.

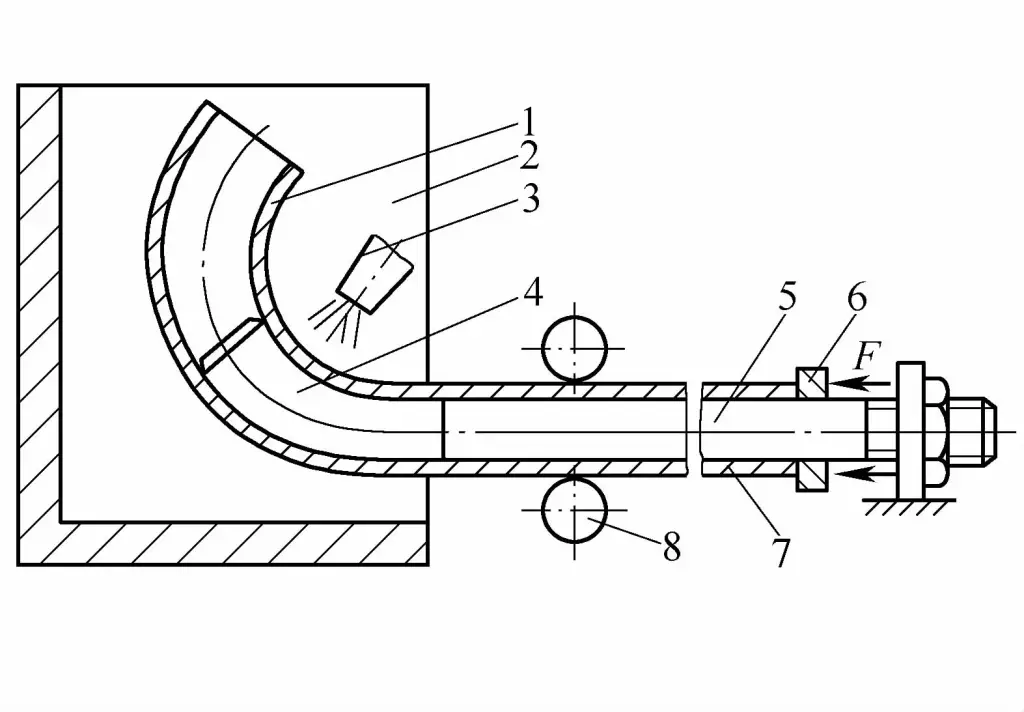

1-Yay

2-Refleksiyon ısıtma fırını

3-Isı kaynağı

4-Bullhorn mandrel

5 Çekirdekli çubuk

6-İtme plakası

7-Boru boş

8-Destekçi

(4) Sargı bükme

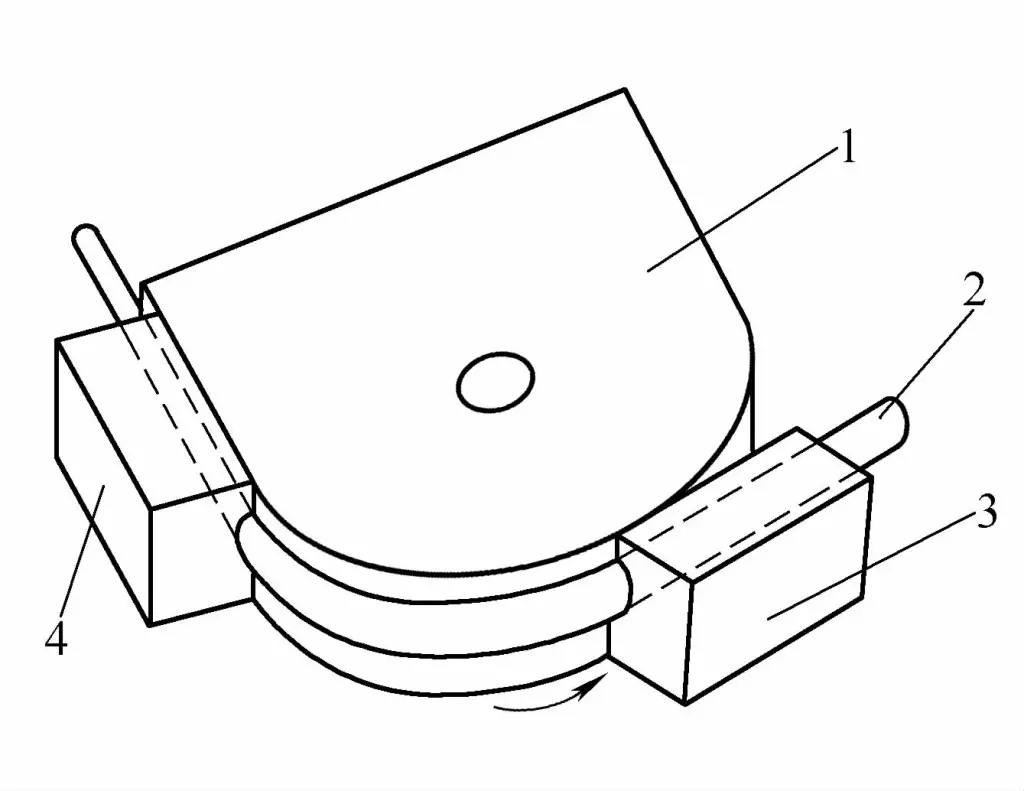

Bükme, Şekil 4-14'te gösterildiği gibi sıkıştırma modu ve germe modu olarak ikiye ayrılan, aktif kalıbın bükme gerçekleştirmek için sabit bükme kalıbı etrafında döndüğü bir işleme biçimidir. İki yöntem arasındaki temel fark, zımbanın boru malzemesiyle birlikte dönüp dönmemesidir. Zımbanın boru malzemesiyle birlikte dönmediği yöntem sıkıştırma modudur, aksi takdirde germe modudur. Bu yöntem nispeten büyük kesit bozulmasına sahiptir ve ince duvarlı boruların şekillendirilmesi için de uygun değildir.

1-Sabit zımba

2-Boru uydurma

3-Dönen kalıp

4-İçbükey kalıbı sıkın

Bükme, manuel bükme ve makine bükmesi olarak ikiye ayrılır.

Manuel bükme, basit bir bükme cihazı kullanarak boş boruyu bükme işlemidir. Bükme sırasında ısıtma uygulanıp uygulanmadığına bağlı olarak, soğuk bükme ve sıcak bükme olarak ikiye ayrılabilir. Genellikle, küçük çaplı (boru boş çapı D≤25mm) boru boşlukları için, daha küçük bükme torku nedeniyle soğuk bükme kullanılırken; daha büyük çaplı boru boşlukları çoğunlukla sıcak bükülür. Manuel bükme, özel bükme ekipmanı gerektirmez, bükme cihazının üretim maliyeti düşüktür ve ayarlanması ve kullanılması uygundur, bu nedenle özel bükme ekipmanı olmadan küçük seri üretim için uygundur. Dezavantajı ise çok fazla iş gücü gerektirmesi ve düşük üretkenliğe sahip olmasıdır.

Makine bükümü, dikey veya yatay bir bükme makinesinde gerçekleştirilen bükme işlemidir. İşlem özelliklerine göre üç tipe ayrılabilir: mandrelli bükme, mandelsiz bükme ve itmeli bükme. Makine bükümü soğuk durumda gerçekleştirildiğinden, bu tip bükme makinesi soğuk bükme makinesi olarak da adlandırılır. Makine bükme sırasında, boş boru malzeme ile doldurulmaz, ancak bir mandrel kullanılarak veya mandrel olmadan bükülür, bu da yüksek üretim verimliliği ve iyi bükme kalitesi ile sonuçlanır, bu nedenle seri üretimde yaygın olarak kullanılır.

(5) Rulo bükme

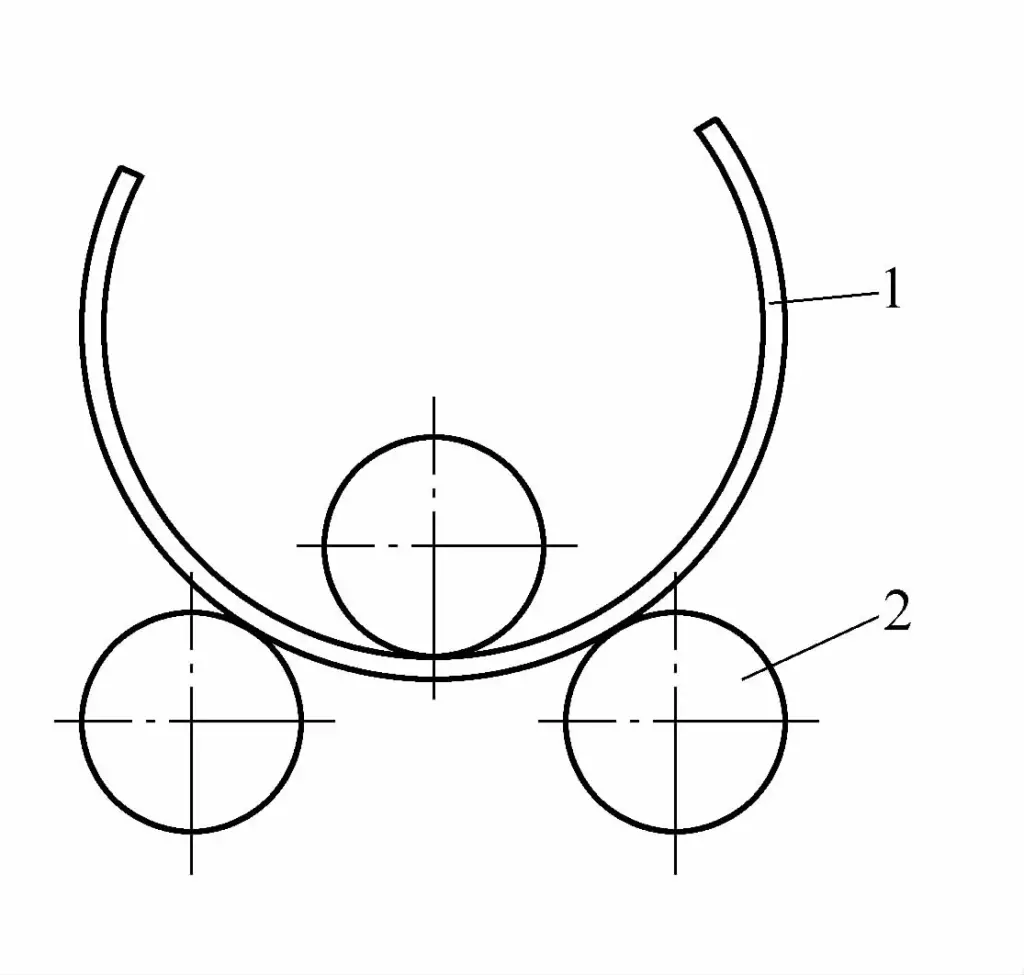

Rulo bükme, boru malzemesinin Şekil 4-15'te gösterildiği gibi üç veya dört tahrikli silindir kullanılarak bükülmesi işlemidir. Rulo bükme yönteminin çalışma prensibi temelde plaka rulo bükme ile aynıdır, tek fark boru rulo bükme için kullanılan silindirlerin bükülmüş boru boşluğunun enine kesit şekline uyan çalışma yüzeylerine sahip olmasıdır.

1-Bükülmüş parça

2-Tahrik silindiri

Silindirler arasındaki aralık değiştirilerek, herhangi bir eğrilik yarıçapının bükülmesi sağlanabilir. Merdane bükme yönteminde belirli sınırlamalar vardır bükülme yarıçapıve sadece büyük bir eğrilik yarıçapı gerektiren kalın duvarlı boru parçaları için uygundur, özellikle halka şeklindeki veya spiral şeklindeki boru parçalarını bükmek için uygundur.

2. Küflerin varlığı veya yokluğuna göre sınıflandırılır

(1) Kalıplanmış bükme

Boş tüpün bükme deformasyon alanı, pres bükme, çekme bükme, itme bükme, rulo bükme vb. gibi yaygın yöntemler dahil olmak üzere doğrudan sert kalıp tarafından etkilenir. Özellikleri yüksek tekrarlanabilirlik ve yüksek hızdır. Bükme doğruluğunu artırmak için, genellikle parça boşaltıldıktan sonra oluşan geri yaylanmayı telafi etmek için sert kalıbın çalışma parçasının şeklini ve boyutunu ayarlamak gerekir. Telafi miktarının doğru bir şekilde hesaplanması zordur ve genellikle deneyimle belirlenmesi gerekir.

(2) Kalıpsız bükme

Bükme deformasyon alanı doğrudan sert bir kalıp tarafından etkilenmez ve borunun nihai şekli, takımın ve iş parçasının göreceli hareketi ile belirlenir. Lazer bükme kalıpsız bükmeye aittir.

3. Isıtma uygulanıp uygulanmadığına göre sınıflandırılır

(1) Soğuk bükme

Soğuk bükme, boruyu oda sıcaklığında mekanik kuvvetle bükme işleme teknolojisini ifade eder. Soğuk bükme sırasında metalde iş sertleşmesi meydana geldiğinden, soğuk bükmeden sonraki metal boru, sıcak bükmeden sonraki metal borudan çok daha serttir, ancak soğuk bükme metalin orijinal özelliklerini yok etmez.

Soğuk bükmeden sonra, oksit kabuğunu temizlemek ve çıkarmak gerekli değildir ve termal deformasyon meydana gelmez. Sıcak bükme ile karşılaştırıldığında, soğuk bükme daha fazla bükme gücü tüketir ve hem geri yaylanma hem de artık gerilme önemli ölçüde artar. Ayrıca, soğuk bükme çok küçük yarıçaplı keskin bükümleri bükemez.

(2) Sıcak bükme

Boru bağlantı parçasını bükmeden önce boru bağlantı parçasının belirtilen bükme sıcaklığına kadar ısıtan işleme teknolojisi. Sıcak bükme, soğuk bükme ile kıyaslanamayacak bir uyarlanabilirliğe sahiptir. Örneğin, bir boru üzerindeki iki bitişik dirsek arasındaki düz mesafe çok küçük tutulabilir, hatta düz bir boru kesiti aralığı bırakmadan sürekli bükme yapılabilir; soğuk sünekliği zayıf olan malzemeler dirsek olarak işlenebilir; soğuk bükme sırasında çok fazla mekanik enerji gerektiren dirsekler işlenebilir ve soğuk bükme sırasında çatlamaya eğilimli kırılgan malzemeler bükülerek şekillendirilebilir.

Sıcak bükme, borulardaki küçük yarıçaplı dirsekleri bükebilir. Karbon çelik borular ve çoğu alaşımlı çelik boru için, sıcak bükmenin bükme yarıçapı soğuk bükmeye göre çok daha küçüktür ve bükme yarıçapı borunun dış çapının 0,7 ila 1,5 katı kadar küçük olabilir. Bununla birlikte, sıcak bükmenin şu dezavantajları vardır: karmaşık ekipman, yüksek işleme maliyetleri, düşük üretim verimliliği ve yüksek yüzey pürüzlülüğü değerleri. Bakır borular için soğuk bükme işlemi kullanılır ve yüksek sıcaklıkta ısıtmadan kaçınıldığı için "hidrojen hastalığı" olasılığı ortadan kalkar.

4. CNC nümerik kontrollü boru bükme işlemlerinin sınıflandırılması

CNC sayısal kontrolün alınması boru bükme i̇şlemi̇ Yituo Şirketinin örnek olarak, kullanılan bükme ekipmanı bir CNC sayısal kontrol boru bükücüsüdür ve sayısal kontrol boru bükme için kullanılan boru bükme işlemi, sayısal kontrol boru bükücüsünün şekillendirme prensibine göre çekme bükme ve itme bükme olarak ikiye ayrılan soğuk bükme boru bükmedir.

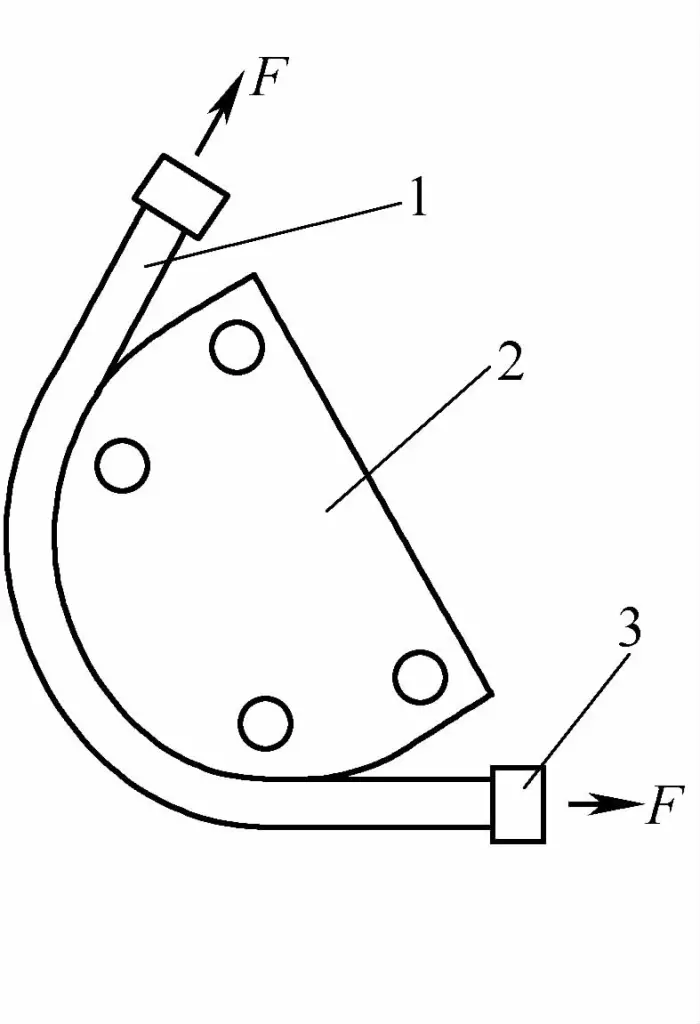

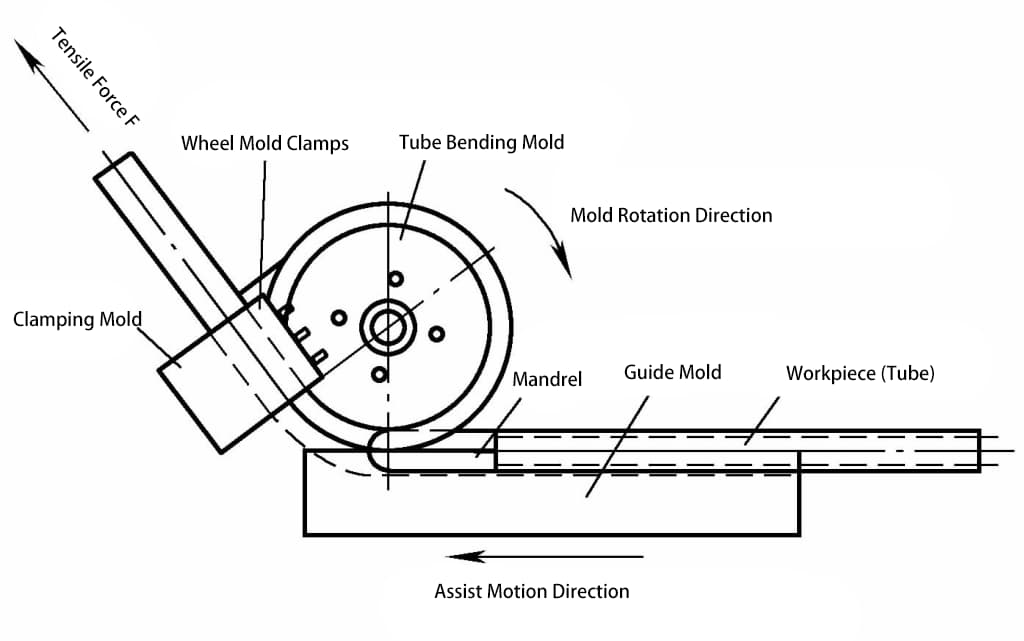

Çekerek bükme şekillendirme prensibi: Boru fittingini tekerlek kalıbının ön ucunda tutan F çekme kuvvetinin etkisi altında, boru fittingi tekerlek kalıbının belirli bir yarıçapı ile döner ve boruyu Şekil 4-16'da gösterildiği gibi bükmek ve şekillendirmek için kalıbın etrafına sarar. Çekerek bükme, endüstrideki bükme işlemine benzer.

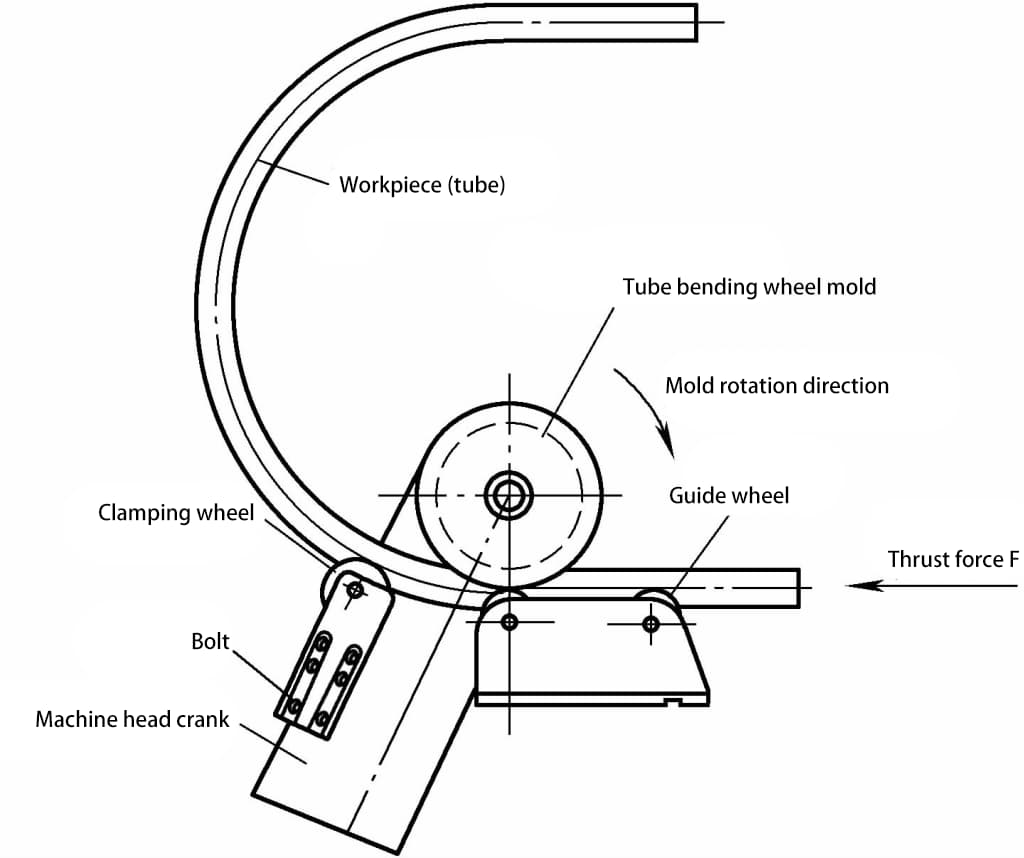

İtmeli bükme şekillendirme prensibi: Boru bağlantı parçasının arkasına uygulanan itme kuvveti F'nin etkisi altında boru şekillendirilir ve Şekil 4-17'de gösterildiği gibi makine kafası bükme kolunun konumlandırma açısı kullanılarak yayın eğrilik yarıçapı belirlenir. İtmeli bükme, endüstrideki rulo bükmeye benzer.

Boru şekillendirme yönteminin seçilmesinin temeli aşağıdaki gibidir:

Çekme bükme: Çekme bükme şekillendirme 2,5≤R koşulu altında kullanılır s ≤6.

İtmeli bükme: İtmeli bükme şekillendirme, R s ≥6.

Not: R s =R/D burada R bükülmüş bir boru bağlantısının nötr tabaka yarıçapıdır; D borunun bükülme yönündeki çapıdır (bkz. Şekil 4-18).