I. Döküm

Döküm, bir kalıp boşluğunun sıvı döküm malzemesi ile doldurulması işlemini ifade eder. Sıvı metal katılaştıktan sonra malzeme belirli bir şekil alır.

1. Temel Bilgi

- Döküm işlemleri iki ana kategoriye ayrılır: kum döküm ve özel döküm.

- Yaygın döküm malzemeleri arasında dökme demir, dökme çelik ve demir dışı alaşımlar bulunur.

2. Kalıp Yapısı

Bir kalıbın ana yapıları arasında kum kalıbı, kum maçası ve yolluk sistemi bulunur.

Kalıp boşluğu, kalıp çıkarıldıktan sonra elde edilir. İki kalıp arasındaki birleşme yüzeyine ayırma çizgisi denir. Kum maçalar dökümün iç boşluklarını ve deliklerini oluşturur ve maça ucunun uzatılmış kısmına maça baskısı denir. Maça yuvası, maça baskısının yerleştirildiği kalıp içindeki boşluktur ve kalıp kullanılarak kum kalıpla birlikte yapılır.

Yolluk sistemi bir dökme kabı, girişler, yolluk ve yolluktan oluşur. Kum kalıp ve kum maça üzerindeki havalandırma delikleri, dökme sırasında hava çıkışını kolaylaştırmak içindir. Dökme sırasında, erimiş metal dış kapıya dökülür, yolluktan, yolluktan akar ve kalıp boşluğuna girer. Yükseltici, kalıp boşluğunun en yüksek noktasına yerleştirilir, metal sıvının kalıbı doldurup doldurmadığını gözlemlemek için kullanılır ve aynı zamanda bir havalandırma görevi görür.

Döküm kalıbı olarak da adlandırılan kalıp, kalıp boşluğunu oluşturmak için kullanılan bir işlem ekipmanıdır. Genellikle ahşap, metal veya diğer malzemelerden yapılır. Kalıbın şekli döküme benzer, ancak dökümdeki deliklerin ve boşlukların kalıpta bulunmaması bakımından farklılık gösterir; bunun yerine maça baskıları yapılır. Maça baskı kalıbı, kalıp boşluğundaki maça yuvasını oluşturur.

3. Manuel Kalıplama Aletleri

(1) Yaygın olarak kullanılan kalıplama aletleri

Demir kürek, elek, kum tokmağı, sıyırıcı, havalandırma teli, çekme çivisi ve çekme pimi, kayganlaştırıcı, çubuk, toz torbası, el körüğü ve pnömatik tokmak vb.

(2) Yaygın olarak kullanılan kalıp bitirme aletleri

Mala, kum kancası, yarım yuvarlak alet, yuvarlak burunlu alet, flanş omurgası, şekilli mala, kaşık, çift uçlu pirinç kaşık, vb.

II. Haddeleme, Çekme, Presleme

Haddelenmiş ürünler üretilirken, gerekli özelliklere sahip külçeler önce çelik külçe kalıplarında dökülür, ardından bir fırında (1200°C) ısıtılır ve son olarak haddehaneler aracılığıyla levhalar, profiller ve borular halinde haddelenir.

1. Kesit ve Plaka Üretimi

İki yüksek haddehanenin iki merdanesi zıt yönlerde döner. Yivsiz silindirik valsler plakaları haddelemek için kullanılırken, yivli silindirik valsler kesitleri haddelemek için kullanılır.

İki yüksekliğe sahip bir haddehanede valslerin her geçişten sonra yön değiştirmesi gerektiğinden, valslerin soğuma süresi uzundur. Üç yükseklikli bir haddehanede dikey bir çizgi halinde düzenlenmiş üç vals bulunur, bu nedenle valslerin geçişler arasında dönüş yönünü değiştirmesi gerekmez.

2. Tel Üretimi

Çapı 5 mm'den az olan teller bir çekme makinesi kullanılarak üretilebilir. Halka şeklinde bir çizim kalıbı huni şeklinde bir delik ile istenen çapta tel çekmek için kullanılır. İnce tel, karbür veya elmas çekme kalıplarından çekilir. İş sertleşmesi nedeniyle telin ara ısıtmaya ihtiyacı vardır.

3. Tüp Üretimi

(1) Kaynaklı Çelik Borular

Şerit çelik, şekillendirme silindirleri aracılığıyla bir boru şekline getirilir, daha sonra tünel tipi sürekli ısıtma fırınından geçer, yanlara yerleştirilmiş gaz brülörleri ile kaynak sıcaklığına kadar ısıtılır ve son olarak kaynak silindirleri aracılığıyla sonsuz bir boruya kaynaklanır.

(2) Dikişsiz Çelik Borular

1) Katı bir kütüğü delmek için bir Mannesmann eğri haddeleme delme frezesi kullanın, ardından istenen boru boyutlarına getirmek için özel bir yöntem (periyodik oluk haddeleme gibi) kullanın.

2) Erhardt itme tezgahı yöntemi önce sıcak bir kare çelik kütüğü silindirik bir kalıp boşluğunda fincan şeklindeki bir boru kütüğüne ekstrüde eder, ardından boru kütüğünü uzun bir mandrel üzerine oturtur ve birkaç kalıptan (her biri bir öncekinden daha küçük) geçirir. Bu yöntem aynı iç çapa sahip ince duvarlı borular üretebilir.

4. Derin Çizim

Derin çekme, sac metalin içi boş şekillere işlenmesi veya başlangıçta çekilmiş içi boş gövdelerin daha fazla gerilmesi anlamına gelir.

Derin çekme kalıbı bir zımba, kalıp boşluğu ve işlenmemiş parça tutucusundan oluşur.

Kalıp boşluğuna sabitlenmiş bir ara blok sacı ortalar. İşlenmemiş parça tutucusu sacı sıkıştırdıktan sonra zımba aşağı doğru hareket ederek sacı kalıp boşluğundan çeker (derin çekme sırasında iş parçasının alt kenarında yuvarlak köşeler oluşur).

Zımbanın iş parçasını kalıp boşluğundan tamamen çektiği durumlarda, iş parçası dönüş strokunda zımbaya yapışabilir. Bunu önlemek için bir sıyırıcı plaka kullanılır. İş parçası üst kenarda sıkışırsa, iş parçasını kalıp boşluğundan yukarı doğru itmek için yay tahrikli bir ejektör kullanılır.

Sadece derin çekme için uygun malzemeler şiddetli deformasyon altında çatlamayı önleyebilir. Bu malzemeler yeterli mukavemetin yanı sıra iyi sünekliğe de sahip olmalıdır.

Yüksekliğin kesit alanına oranı yüksek olan iş parçalarının birkaç aşamada çekilmesi gerekir. Çekme aşamalarının sayısı aşağıdaki prensibe göre belirlenir: silindirik çekilmiş bir parça için, bir sonraki çekmenin zımba çapı bir önceki çekmeden yaklaşık 1/3 daha küçük olmalıdır; ilk çekmenin çapı malzeme çapından 1/5 daha küçük olmalıdır.

5. Geriye Doğru Ekstrüzyon

Belirli malzemelerin akış özelliklerine bağlı olarak, disk (plaka) boşluklarından ince duvarlı içi boş parçaları işlemek için geriye doğru ekstrüzyon kullanılabilir.

Geriye doğru ekstrüzyon için uygun malzemeler temel olarak kurşun, çinko, bakır, alüminyum, bakır alaşımları ve yumuşak pirinçtir.

Nihai ürünle aynı kesit şekline sahip disk şeklinde bir işlenmemiş parçayı kalıp boşluğuna yerleştirin. Ekstrüzyon zımbası ile kalıp boşluğu arasındaki çap farkı, bitmiş ürünün duvar kalınlığının iki katına eşittir. Presin ekstrüzyon zımbası disk şeklindeki işlenmemiş parçayı sıkıştırdığında, malzeme zımba ve kalıp arasındaki boşluk Yumruğun hareketinin tersi yönde boşluk.

Malzeme akışını kolaylaştırmak için, ekstrüzyon zımbasının uç yüzü belirli bir dışbükeyliğe veya konikliğe sahiptir. Ekstrüzyon zımbasının çapı, iş parçasının iç çapından yaklaşık 0,2 mm daha küçüktür. Zımbanın dönüş stroku sırasında, sıyırıcı plaka iş parçasını zımbadan çıkarır. Geriye doğru ekstrüzyon, tüp, teneke kutu ve diğer ince duvarlı içi boş parçaların üretimi için ekonomik bir yöntemdir.

III. Dövme

Dövme, iş parçasına çekiç, örs, dövme makinelerinin zımbası veya kalıplar aracılığıyla basınç uygulandığı ve ürünün istenen şeklini ve boyutlarını elde etmek için plastik deformasyona neden olan şekillendirme sürecini ifade eder.

1. Temel İlkeler

(1) Dövme sırasında tane yapısında meydana gelen değişiklikler

Dövme parçalardaki elyaf akış dağılımı, işlenmiş parçalara göre daha iyidir ve daha fazla yük taşıma kapasitesine sahiptirler. Karbon içeriği arttıkça çeliğin dövülebilirliği azalır. Çelikteki kükürt sıcak kısalığa neden olurken, fosfor soğuk kısalığa neden olur, bu nedenle çelikteki kükürt ve fosforun toplam içeriği 0,1%'yi (kütle oranı) geçmemelidir.

Dövme sırasında malzemenin gerilme mukavemeti elastik sınırını aşmalıdır.

1. bölgede, tane deformasyonu küçüktür; 2. bölgede, tane deformasyonu ve kayma büyüktür; 3. bölgede, tane deformasyonu ve kayma da küçüktür.

(2) Dövme sıcaklığı

Bu dövme sıcaklığı dövme malzemesine bağlıdır. İş parçasının ısıtma süresi mümkün olduğunca en aza indirilmelidir. Aşırı ısıtma süresi veya yoğunluğu, çelik yapının kabalaşmasına ve gevrekleşmesine neden olarak mukavemetini azaltacaktır. Çelik beyaz-sıcak halde kıvılcım çıkarmaya ve pullanmaya başlar. Aşırı ısınmış çelik dövülemez. Çelik, temperleme sıcaklıklarında (290-350°C) özellikle zayıf sünekliğe sahiptir.

Soğuk dövme, başlangıçta sertleşme olarak ortaya çıkan ve sonunda çatlaklar oluşturan taneler arası gerilme üretir. Tavlama iç gerilimleri ortadan kaldırabilir. Saf bakır soğuk dövülebilir. Dövme sıcaklığı, bakırdaki alaşım elementlerinin içeriğiyle birlikte maksimum 800°C'ye kadar artar.

Alüminyum için dövme sıcaklığı 400-500°C'dir.

(3) Isı kaynakları

Kullanılan başlıca ısıtma fırını türleri arasında reverberasyon fırınları, ağır yağ fırınları ve gaz fırınları, kömür gazı dövme fırınları ve rezistans fırınları bulunmaktadır.

2. Dövme Ekipmanları

1) Yaygın olarak kullanılan serbest dövme ekipmanı dövme çekiçleri ve presleri içerir. Yaygın dövme çekiçleri arasında havalı çekiçler ve buhar-hava çekiçleri bulunur. Yaygın presler arasında hidrolik presler ve yağ presleri bulunur.

2) Yaygın olarak kullanılan kalıp dövme ekipmanı, kalıp dövme çekiçleri, krank presleri, düz kalıp dövme makineleri, sürtünme presleri, vidalı presler, madeni para presleri, kama çapraz haddeleme makineleri vb. içerir.

3. Dövme İşlemleri

(1) Serbest dövme

Basit dövme aletleri kullanarak iş parçasını şekillendirme.

(2) Dışarı çekme

Önce bir demirci keskisi kullanarak örs köşesinde veya kenarında uzunlamasına çizin, ardından örs yüzeyinde düzleştirin.

(3) Üzücü

Dövme boşluğunu ısıttıktan sonra, önce üzülecek alanı sınırlayın, ardından örs yüzeyinde veya örs standında üzmek için bir çekiç kullanın.

(4) Denkleştirme

İlk olarak, kaba işlenmemiş parçanın bir kısmını diğerine göre kaydırın, ardından kaydırılmış parçayı gerekli kesitte dövün.

(5) Kesme

Kesmek için sıcak dövme keski kullanın.

(6) Yumruklama

Delme çekici, zımbayı kendi ekseni etrafında dönen ve delme yastığı üzerindeki delikten geçen iş parçasına doğru hareket ettirir.

(7) Yiv açma

Önce iş parçasının her iki ucunda yarıklar açmak için bir delik keskisi kullanın, ardından yarığı gerekli delik şekline genişletin.

(8) Dövme kaynağı

Dövme kaynağı, iki iş parçasının (karbon içeriği 0,2%'den az olan çelik) viskoz bir durumda dövme yöntemleriyle bir araya getirilmesini ifade eder. İlk olarak, dövme kaynağı yapılacak iş parçalarını bir ısırma kaynağı veya bindirme kaynağı şeklinde işleyin ve kaynak sıcaklığına (1300-1400 ° C) ısıtın, ardından ölçeği çıkarın ve hızlı dövme kaynağı yapın. Dövme kaynağının kaynak mukavemeti, ana malzeme mukavemetinin 70%-85%'sidir.

4. Kalıp Dövme

Kalıpla dövme, iş parçasının dövme sıcaklığına kadar ısıtılması ve ardından kalıp boşluğunda bir veya birden fazla kalıpla dövme aşamasında orijinal formundan istenen şekle getirilmesi sürecini ifade eder.

Kalıplar kapandıktan sonra, malzeme kalıp boşluğunu doldurur ve fazla malzeme flaş olarak ekstrüde edilir. Kalıpta dövme sırasında malzeme önce altüst edilir, ardından boşluk içinde akar ve son olarak nihai şekle getirilir.

Kalıpların yüksek maliyeti nedeniyle, kalıpla dövme yalnızca seri üretim için uygundur. Kalıpta dövme için uygun malzemeler arasında alaşımlı ve alaşımsız çelikler, bakır ve bakır alaşımları, magnezyum alaşımları vb. bulunur.

Kalıp, üst ve alt kalıplardan oluşur.

Dövme kalıpları kalıcı kalıplardır. Dövme sıcaklığına kadar ısıtılan önceden şekillendirilmiş iş parçası dövme kalıbına yerleştirilir ve kalıp boşluğunun şekline göre preslenir. Daha büyük veya karmaşık şekilli iş parçaları, birden fazla dövme kalıbında birkaç işlemle dövülür. Kalıpla dövmenin avantajları arasında düşük işleme maliyeti, doğru boyutlar ve nispeten pürüzsüz yüzey yer alır.

(1) Kalıp malzemeleri

Suyla su verilmiş karbon çeliği (kütlece 0,9% karbon içeriği ile) sığ boşluklu kalıpların yapımı için uygundur. Daha büyük deformasyonlar için krom-nikel-molibden alaşımlı çelik kullanılır. Kalıplar katı kalıp çeliğinden frezelenir. Kalıptan çıkarmayı kolaylaştırmak için, kalıp üzerindeki çekim açısı iç boşluklar için 1:5 ve dış boşluklar için 1:10'dur.

Malzeme büzülmesi ve kalıp termal genleşmesi nedeniyle, 1,2%-1,5%'lik bir büzülme oranı dikkate alınmalıdır. Kalıp boşluğu parlatılır ve sert, aşınmaya dayanıklı, ısıya dayanıklı, ayrıca basınca dayanıklı ve çatlamaya dayanıklı olmalıdır. Hassasiyet gereksinimlerine bağlı olarak, bir dövme kalıbı 6.000 ila 25.000 iş parçası üretebilir.

(2) Çalışma sırası

Kütük kalıpta serbest dövme - kalıpta dövme - gerilim giderme tavlaması.

Temel şekillendirme işi, nihai kalıpta iş parçasının dövme hassasiyetini artırmak ve nihai kalıbın hizmet ömrünü uzatmak için esas olarak ön dövme, serbest dövme ve ara kalıp dövme ile tamamlanır.

(3) Düz dövme

Düz dövme sonrasında orijinal malzeme kesiti artar.

Düz dövme makinesinin iki sıkıştırma kızağı işlenmemiş parçayı sıkıştırır. Ana kızak üzerine monte edilmiş dışbükey kalıp üzme işlemi için kullanılır. Çok oluklu üzme işlemi sadece bir ısıtma gerektirir.

Kalıpla dövme ile karşılaştırıldığında, düz dövmenin avantajı, çekim açısı olmaması, daha az yanma kaybı ve bu nedenle daha ekonomik olmasıdır.

IV. Bükme

Bükme, şekillendirme bölgesindeki (metal) akışın esas olarak bükme momentinden kaynaklandığı bir şekillendirme yöntemidir.

1. Temel ilkeler

(1) Malzeme yapısındaki değişiklikler

İş parçasının bükme performansı, iş parçası malzemesinin sünekliğine bağlıdır. Birçok metal ve alaşım soğuk bükülebilir; bazı metaller ve alaşımlar ise sünekliği azaltmak için belirli bir sıcaklığa kadar ısıtılmalıdır. bükülme yarıçapıÖrneğin: çinkonun 150°C'ye, magnezyum alaşımının ise 300°C'ye ısıtılması gerekir.

Bükme sırasında iç taneler sıkıştırılır, dış taneler gerilir ve sadece nötr tabaka değişmeden kalır.

Taneler içinde atomların kayması söz konusudur. Dış katmandaki çekme gerilimi kırılma sınırına yaklaşır ve bükülmüş kısımdaki çekme gerilimi alanının enine kesitinde belirgin bir enine daralma olurken, basınç alanında boyuna daralma olur. Bu nedenle, yapının gerilmesi ve sıkıştırılması sadece uzunlamasına deformasyona değil, aynı zamanda enine deformasyona da neden olabilir. Germe kesiti azaltırken, sıkıştırma kesiti artıracaktır.

(2) İş parçasının bükülme mukavemeti

İş parçasının bükülme mukavemeti sıcaklık, iş parçası malzemesi, kesit boyutları ve bükme eksenine göre göreceli konum gibi faktörlerle ilişkilidir.

Eğilme mukavemeti iş parçasının genişliği ile orantılıdır. Genişlik iki katına çıkarsa, gerilim ve sıkıştırma altındaki liflerin sayısı da iki katına çıkmalıdır. Aynı bükme yarıçapı altında, yükseklik yönünde gerilim ve sıkıştırma altındaki liflerin miktarı genişlik yönünden çok daha fazladır, bu nedenle birincisi için gerekli bükme kuvveti ikincisinden çok daha büyük olmalıdır.

(3) Bükülme yarıçapı

Bükme yarıçapı minimum değerden daha düşük olmamalıdır. Bükme yarıçapı malzemenin uzaması, iş parçası kalınlığı, iş parçası kesit şekli ve haddeleme yönü ile ilgilidir. Çubuk malzemeler için, çelik ve yumuşak alüminyum için bükme yarıçapı kalınlığının 1,5 katı, sert alüminyum için kalınlığının 2-4 katı ve bakır ve çinko alaşımları için 1/3 ila 1/2'dir.

Bükme sırasında plaka yüzeyinin yüksek çentik hassasiyeti nedeniyle, plaka yüzeyi pürüzsüz ve gözeneksiz olmalıdır.

Daha küçük bir bükme açısı daha büyük olandan daha avantajlıdır. Bükme yarıçapı ve açısı izin verilen değerlerden küçükse, sıcak bükme kullanılmalıdır.

2. Sac metal bükme

Küçük parçalar bir makine mengenesinde bükülebilir. Gerekli bükme yarıçapını elde etmek için kenarları yivli bir durdurma bloğu kullanın. Köşeler çok keskin bir şekilde bükülürse, sac metalin bükülmüş alanında çatlaklar oluşacaktır.

Minimum bükülme yarıçapı = Sac kalınlığı × Dönüştürme faktörü

Minimum bükülme yarıçapı için dönüştürme faktörleri

| Malzeme | Yumuşak çelik | Orta sertlikte çelik | Bakır | Pirinç | Alüminyum alaşım (su verilmiş) |

| Dönüşüm faktörü | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Örnek: 3 mm kalınlığında orta sertlikte bir çelik levha bir makine mengenesinde bir kelepçeye bükülür. Minimum bükülme yarıçapı = 3mm × 0.55 = 1.65mm.

Bükme işlemi:

1) İş parçasını işaretleyin ve bir makine mengenesi kullanarak bir ucunu dik açıyla bükün.

2) Yüksekliği işaretleyin ve ahşap bir durdurma bloğu kullanarak ikinci dik açıyı bükün.

……

4) Ahşap bir durdurma bloğu yerleştirin ve dördüncü bükümü yapın.

Eğilme mukavemeti, bir nesnenin eğilme deformasyonuna direnme kabiliyetidir. Köşeli çelik ve I-kirişler gibi genişlik-yükseklik oranı büyük olan iş parçaları yüksek eğilme mukavemetine sahiptir. Sertlik, yiv açma, haddeleme, bükme veya katlama gibi yöntemler kullanılarak artırılabilir.

3. Boru bükme

Boruların bükülme yarıçapı küçük olduğunda, boruyu düzleştirebilir. Bükme sırasında borunun içine dolgu maddesi eklenmeli veya kılavuz tekerlekli bükme ekipmanı kullanılmalıdır. Büyük bükme yarıçapları için borunun içine dolgu gerekmeyebilir. Küçük çaplı çekilmiş veya haddelenmiş borular soğuk bükülebilir.

Sıcak bükme için, kırışmayı önlemek amacıyla, borunun iç kısmındaki ısıtma sıcaklığı dış kısmından daha yüksek olmalıdır. Bükme yarıçapı boru çapının en az üç katı olmalıdır. Bükme sırasında çekme ve basma gerilmelerini önlemek için borunun kaynak dikişi nötr bölgede olmalıdır.

4. Yapısal çeliğin bükülmesi

Yapısal çeliğin bükülmesi zordur. Köşebent çeliği, U-kanal çeliği veya I-kirişlerini daha keskin açılara bükmek için bükme noktasında çentikler açılması gerekir ve bükme işleminden sonra kesilen kenarlar birbirine kaynaklanır.

Çentiğin şekli bükme açısına ve açılı çelik kenarın kalınlığına bağlıdır. Bükümün iç kısmı sıkıştırma altında olduğundan, iki eğimli kenar arasında belirli bir mesafe olmalıdır (yani, kesme kenarı mesafesi a). Bu mesafe, daha kalın köşebent çelik kenarları ve daha küçük bükme açıları için daha büyük olmalıdır.

a=Stanα/2

Sıkışmayı önlemek için, sıkışan kısımdaki metal delinmelidir. Matkap ucu çapı d = Sa/100.

Yapısal çelik, bir yapısal çelik bükme makinesi kullanılarak daireler halinde bükülür. Bu bükme makinesinin üst ve alt silindirleri ayarlanabilir değildir ve manuel olarak veya bir elektrik motoruyla tahrik edilir. Üst silindir ayarlanabilir ve ayarlanması bükme yarıçapını değiştirebilir.

V. Doğrultma

Doğrultmanın amacı sac, tel ve çubuk malzemelerin düzlük ve düzlemsellik hatalarını azaltmaktır.

1. Temel ilkeler

İç gerilim, tek taraflı ısıtma veya soğutma, darbe, çarpma ve tek taraflı kesme işlemi, malzemenin eğrilmesine ve bükülmesine neden olan nedenlerdir. İş parçaları basınç, çekiçleme veya alevle ısıtma yoluyla düzleştirilebilir ve düzleştirilebilir.

2. Çekiçleme veya basınçla doğrultma

Malzeme kalınlığına göre soğuk doğrultma veya sıcak doğrultmayı seçin.

Küçük doğrultma kuvvetleri için iş parçasını bir doğrultma plakası üzerine yerleştirin; büyük kuvvetler için bir doğrultma makinesi kullanın.

(1) Sac metal düzleştirme

Yumuşak (bakır, çinko, alüminyum) sac üzerindeki çıkıntılar tahta çekiç, lastik tokmak veya plastik çekiç kullanılarak düzleştirilebilir. Daha sert saclarda, germek için çıkıntının dış kenarı boyunca içten dışa doğru spiral bir şekilde çekiçleyin.

Sac metal doğrultma silindirlerinden geçtiğinde, düz olana kadar eşit şekilde gerilir ve sıkıştırılır. Genel olarak, sac metal için bir rulo doğrultma makinesi kullanmak daha ekonomiktir.

(2) Tel doğrultma

Teli düzeltmek için, bir tezgah mengenesine sıkıştırılabilir ve iki ahşap bloktan düz bir şekilde çekilebilir veya bir tel doğrultma makinesi kullanılabilir.

(3) Çubuk ve profil doğrultma

Sırasıyla çubuk doğrultma makineleri ve profil doğrultma makineleri kullanılır.

3. Isı ile düzleştirme

Alevli ısıtma üç form içerir: noktasal ısıtma, noktasal hatlı ısıtma ve kama ısıtma. Isıtma formunun seçimi iş parçasının şekline, boyutuna ve kalınlığına bağlıdır. Çarpık yüzey ısıtılır, yani çarpıklığı artırmak için önce uzun taraf ısıtılır.

Bununla birlikte, aynı zamanda, ısıtılan alandaki hacim artışı nedeniyle büyük basınç gerilmeleri ortaya çıkar. Malzemenin akma noktasına kadar ısıtılmaya devam edilmesi, iç basıncın uzun tarafı sıkıştırmasına neden olur. Soğutma sırasında, sıkıştırılan kısım büzülür ve iş parçasının kendini düzeltmesiyle sonuçlanır. Bu işlem çekiçleme ile birlikte gerçekleştirilir.

Sac ve çubuklar için noktasal ısıtma veya noktasal hatlı ısıtma kullanılır; haddelenmiş profiller için kamalı ısıtma kullanılır ve kamalı ısıtma kama ucundan başlamalıdır.

Doğrultma, bükme, çekiçleme ve çekme de malzemenin soğuk iş sertleşmesine neden olabilir ve tavlama yoluyla ortadan kaldırılabilecek sertliğini artırabilir.

VI. Damgalama

Damgalama, sac, şerit, boru ve profil malzemelere dış kuvvet uygulamak için presler ve kalıplar kullanan, istenen şekil ve boyutlarda iş parçaları (damgalanmış parçalar) elde etmek için plastik deformasyona veya ayrılmaya neden olan bir şekillendirme işlemidir. Diğerlerinin yanı sıra bükme kalıpları, kıvırma kalıpları ve şekillendirme kalıpları vardır.

1. Ölür

(1) Damgalama işlemi

Soğuk şekillendirme sırasında, malzemenin bükülmüş kenarındaki yük elastik sınırını aşarak (plastik) deformasyonu başlatır ve devam ettirir. Malzemenin dış kenarı soğuk şekillendirme sırasında en büyük gerilme ve gerilmeye maruz kalır. Çatlamayı önlemek için, soğuk şekillendirme için yüksek uzama ve orta mukavemete sahip malzemeler seçilir.

(2) Kalıp bükme

Bükme kalıpları, sac veya şerit malzemeleri köşebent çeliğe, Z şekilli veya U şekilli çeliğe bükmek için kullanılabilir. Bükme işlemi malzeme kalınlığının değiştirilmesini gerektirmez. Bükme kalıpları bir zımba ve bir kalıp boşluğundan oluşur.

Bükülen alanda çatlamayı önlemek için, bükme yarıçapı izin verilen minimum değerden daha küçük olmamalıdır. Bükme sonrası geri yaylanma etkisi nedeniyle, zımba ve kalıp boşluğu tarafından oluşturulan bükme açısı, bitmiş iş parçasının bükme açısından biraz daha küçük olmalıdır. İş parçasının geri yaylanma kuvveti, bükme yarıçapı, malzeme kalınlığı ve malzeme özellikleri gibi faktörlerle ilgilidir.

(3) Curling

Sac metal, kıvrılma yoluyla menteşe kulakları, takviyeler ve güçlendirme kenarları haline getirilebilir. Kıvrılmadan önce sac metal önceden bükülmelidir (aksi takdirde düz olur), daha sonra önceden bükülmüş iş parçası alt kalıba yerleştirilir ve sıkıştırılır ve ilgili profile sahip bir kıvrılma zımbası kıvrılmayı gerçekleştirmek için aşağı doğru hareket eder.

(4) Form bükme

Bu kalıp türü, içi boş gövdeleri veya herhangi bir şekildeki takviye nervürlerini (kutu kapakları, araba logoları) bükebilir. Üst ve alt kalıplar ilgili şekilde yapılır ve sac metal istenen şekle damgalanır. Form bükme sırasında sac kalınlığı temelde değişmeden kalır.

2. Presler

Presler, kızağın yukarı ve aşağı hareketine göre, dövme ekipmanına benzer şekilde sürtünme presleri, krank presleri, eksantrik presler, hidrolik presler vb. olarak sınıflandırılır. Kesme ve çekme kalıplarının dışbükey kalıbı veya üst zımbası pres kızağına sıkıştırılır. İşleme doğruluğunu artırmak için pres kızağı hassas bir şekilde yönlendirilmelidir. İçbükey kalıp pres yatağına monte edilir.

(1) Sürtünme presi

Sürtünme presi, basınçlı işleme için çeşitli endüstrilerde yaygın olarak kullanılan çok yönlü bir basınçlı işleme makinesidir. Mekanik imalat endüstrisinde, sürtünme presleri daha da yaygın olarak kullanılır ve kalıp dövme, üzme, bükme, doğrultma ve hassas presleme gibi görevleri tamamlamak için kullanılabilir. Bazı flaşsız dövme işlemlerinde de bu tip presler kullanılır.

(2) Krank pres, eksantrik pres

Krank mili muylusuna monte edilen eksantrik kovan, mil ucundaki sökülebilir bir tırnaklı kaplin aracılığıyla tahrik miline bağlanır. Tırnak halkasını gevşeterek, eksantrik kovan strok uzunluğunu ayarlamak için döndürülebilir.

Bu iki tip pres, motorun dönme hareketini bir krank mili veya eksantrik mil aracılığıyla bir biyel kolu veya bilyeli mafsal vasıtasıyla kızağın doğrusal hareketine dönüştürür.

(3) Hidrolik pres

A hidrolik pres enerjiyi iletmek ve çeşitli işlemler gerçekleştirmek için Pascal prensibine dayalı olarak sıvıyı çalışma ortamı olarak kullanan bir makinedir. Hidrolik presler genellikle üç bölümden oluşur: ana makine, güç sistemi ve hidrolik kontrol sistemi.

VII. Makaslama

Makaslama, malzemeleri ayırmak için çift kenarlı kesici aletlerin kullanıldığı bir işlemdir.

1. Makas ile kesme

Genel takımlar, iş parçası malzemesini kesmek için tek bir kesici kenar kullanırken kesme işlemiiki kama şeklindeki kesici kenar malzeme üzerinde nispeten çalışır. Üst ve alt bıçakların kama şeklindeki iki kesici kenarı yanlardan birbirlerinin yanından kayarak geçer. Başlangıçta, iş parçası iki kesme kenarından her iki tarafta oluklar halinde kesilir.

Kama şeklindeki kesici kenarın basıncı malzeme yapısını yoğunlaştırır. Malzeme direnci arttığında, bıçak malzemeyi yalnızca belirli bir derinliğe kadar kesebilir. Basıncın malzemenin akma noktasının ötesinde daha da artırılması, yapının ayrılmasına neden olur ve iki kırılma yüzeyi birbirinden ayrılır. İş parçasının ayrılan yüzeyi, farklı kesme işlemleri nedeniyle düzensizdir; dış yüzey pürüzsüz, iç yüzey ise pürüzlü ve çatlaktır.

2. Basit sac malzemelerin elle kesilmesi

El makasları, kalınlığı 1,5 mm'den fazla olmayan levhaları kesmek için kullanılabilir.

(1) Düz el makası

Düz, hafif kavisli, kısa kesimler için kullanılır.

(2) Düz makaslar

Uzun, düz iş parçalarını kesmek için kullanılır.

(3) Delik makası

Bıçak, iç kavisleri kesmek için kullanılan sivri bir uca sahiptir.

(4) Yuvarlak makaslar

Bıçak, çeşitli şekillere uyum sağlamak için ince ve uzundur.

(5) Elektrikli el makası

Çalışma sırasında, üst bıçak kesme hareketini gerçekleştirirken alt bıçak sabit kalır.

3. Manuel makine makasları

(1) Kollu makaslar

Büyük iş parçalarını kesmek için uygundur.

(2) Makine makası

Paralel bıçak olarak da bilinir makaslama maki̇nesi̇Üst bıçak, bir kılavuz ray içinde dikey olarak hareket eder. Üst bıçak eğik veya alt bıçağa paralel olabilir.

(3) Dairesel makaslar, eğri makaslar

Herhangi bir daireyi ve eğriyi kesmek için kullanılır. Eğrileri keserken, tabaka manuel olarak beslenir.

4. Kesme kusurları

Kesim kenarında büyük çapaklar, yüksek kesme kuvveti tüketimi, bıçak talaşı ve kesimin işaretli çizgiden sapması.

5. Delme aletleri

Delik açmak için zımba kullanmak da bir kesme işlemidir. İnce levhalar, karton, yaylı çelik levhalar ve sızdırmazlık halkaları için zımbalama, delme işleminden daha hızlıdır. Daha kalın malzemelerde delik açmak için verimli olan ve talaş üretmeyen zımbalama basınç makineleri kullanılır. Yumuşak malzemelerde delik açmak için kenar tipi zımbalama kalıpları kullanılır.

VIII. Karartma

Körleme kalıpları, sac malzemelerden herhangi bir şekli delebilen bir zımba (erkek kalıp) ve bir kalıptan (dişi kalıp) oluşur. Her şekil bir kalıp seti gerektirdiğinden, bu yöntem seri üretim için uygundur.

Malzemenin soğuk deformasyonu nedeniyle, sac zımbaya ilk temas ettiğinde kolayca bastırılır. Zımbanın küçük yuvarlak köşeleri varsa, sacın alt kenarı da küçük yuvarlak köşelere sahip olacaktır. Zımba aşağı doğru hareket etmeye devam ettikçe, kesme kuvveti malzemenin kesme mukavemetini aşar ve malzeme yapısı nispeten pürüzsüz bir kesme yüzeyi ile ayrılır. Zımba, kesme kenarı ve kalıp kesme kenarı kesişmeden önce, malzemenin kalan kırılma yüzeyleri ayrılır. Kalıp deliği kademeli konik bir yapıya sahiptir.

Körleme, malzemenin veya iş parçasının bir kısmını malzemenin, iş parçasının veya atığın başka bir kısmından ayırmak için bir kalıp kullanan bir presleme işlemidir. Körleme; kesme, kesme, delme, çentik açma, yarma, ayırma, yontma, kırpma, dilleme, kesme, açma ve bitirme gibi ayırma işlemleri için kullanılan genel bir terimdir.

Körleme genellikle rondelaların, bisiklet aynakollarının, alet dişlilerinin, kamların, vites çatallarının, alet panellerinin yanı sıra motorlar ve elektrikli aletler için silikon çelik levhaların ve entegre devrelerdeki konektörlerin doğrudan işlenmesinde kullanılır.

IX. Temel tezgah çalışması işlemleri

Tezgah çalışması için yaygın ekipmanlar şunları içerir:

1) Çalışma Tezgahı

İş parçalarını ve çeşitli aletleri ve ölçüm cihazlarını yerleştirmek için kullanılan, tezgah çalışanları için ana çalışma alanı.

2) Tezgah mengenesi

İş parçalarını tutmak için kullanılan evrensel bir fikstür.

1. Yerleşim işaretleme

Yerleşim işaretleme, tasarım çizimleri veya gerçek nesneler tarafından istenen boyutlara göre iş parçası boşlukları veya yarı mamul ürünler üzerinde işleme sınırlarını işaretleme veya referans noktaları ve çizgileri bulma işlemidir. Yerleşim işaretlemesi sayesinde, iş parçasının işleme yüzeyinin işleme payı ve konumu belirlenebilir, işlenmemiş parçanın şekli ve boyutları çizim gereksinimlerini karşılayıp karşılamadıklarını görmek için kontrol edilebilir ve işleme payı makul bir şekilde tahsis edilebilir.

(1) Yaygın olarak kullanılan yerleşim işaretleme araçları

Yaygın yerleşim işaretleme araçları arasında yerleşim plakaları, çiziciler, yerleşim diskleri, bölücüler, merkez zımbalar, V-bloklar ve krikolar bulunur.

(2) Temel yerleşim işaretleme teknikleri

Kullanılan alet bir çizicidir. Doğru yöntem, çiziciyi çelik cetvelin dışına doğru 15° ila 20° eğmek ve aynı zamanda işaretleme yönünde 45° ila 75° eğmektir.

1) Düz çizgilerin işaretlenmesi.

İşaretleme yaparken, çelik cetveli sol elinizle tutun, çiziciyi sağ elinizin baş ve işaret parmağıyla kavrayın, çizici ucu cetvelin kılavuz yüzeyine sıkıca oturacak şekilde çiziciyi bastırmak için orta parmağınızı kullanın ve net bir düz çizgi çizmek için çizicinin arkasına doğru çekin.

2) Dik çizgilerin işaretlenmesi.

Dik çizgiler geometrik yapı, bir kare cetvel veya bir çizme diski kullanılarak çizilebilir. En basit yöntem, bitişik bir kenarı referans olarak kullanmak ve bir kare cetvelle kolayca bir dik çizgi çizmektir.

3) Paralel çizgilerin işaretlenmesi.

Üç yöntem kullanılabilir: geometrik yöntem, kare cetvel işaretleme ve kazıma diski işaretleme.

4) Yayların işaretlenmesi.

Kullanılan alet bir bölücüdür. Kullanırken, bölücünün iki ayağını iki elinizle açarak ayarlayın, ardından sağ elinizle bölücünün eklem kısmını kavrayın. Bir daire çizerken, hem saat yönünde hem de saat yönünün tersinde çizerek iki yarım daire yayını birleştirin.

5) Ortadan delme.

Sonraki işlemlerde iş parçalarının hizalanmasını kolaylaştırmak için, merkez zımbalar uygun boyutta ve tek tip olmalıdır. Zımba noktası işleme hattının merkezinde olmalı ve sapmamalıdır, çünkü sapmış zımba noktaları sonraki hat takviyesini yanlış yönlendirecektir.

Çalıştırırken, merkez zımbayı sol elinizle hafifçe öne eğik tutun, zımbanın ucunu çizginin ortasıyla hizalayın. Hizaladıktan sonra, zımbayı çizginin merkezine dik olacak şekilde düzeltin ve merkez işareti yapmak için zımbanın ucuna hafifçe vurmak için bir çekiç kullanın.

2. Yontma

Keskileme, iş parçasını kesmek için bir keskiye vurmak üzere çekiç kullanan bir işleme yöntemidir. Keskileme esas olarak, flanşların çıkarılması, malzemelerin ayrılması, yağ oluklarının yontulması veya ince iş parçalarının kesilmesi, kaba işleme vb. dahil olmak üzere mekanik işlemenin elverişsiz olduğu durumlarda kullanılır.

(1) Keskiler

Üç türü vardır: düz keskiler, sivri uçlu keskiler ve yağ oluklu keskiler. Bir keskiyi tutmanın üç yolu vardır: normal tutuş, ters tutuş ve dikey tutuş.

(2) Çekiçler

Bir çekici kavramanın iki yolu vardır: sıkı kavrama ve gevşek kavrama. Sıkı tutuş: kaldırırken veya vururken beş parmağın da çekici sıkıca kavramasını gerektirir; Gevşek tutuş: çekici kaldırırken başparmak ve işaret parmağı sıkıca kavrarken küçük parmak, yüzük parmağı ve orta parmak hafifçe gevşetilir. Vuruş sırasında, çekiç darbe noktasına yaklaşırken, küçük parmak, yüzük parmağı ve orta parmak düşen çekicin vuruş kuvvetini artırmak için aniden sıkılır.

Çekici sallamanın üç yöntemi vardır: el sallama, dirsek sallama ve kol sallama.

(3) Yontma duruşu

Operatör tezgahın önünde durur, sol ayağı tezgah mengenesinin merkez çizgisine 35° açı yapacak şekilde ve sağ ayağı tezgah mengenesinin merkez çizgisine 75° açı yapacak şekilde durur, böylece ayakta dururken ve çekici sallarken darbe noktasının keskinin ucuyla aynı hizada olmasını sağlar. Keskiyi tutan elin ön kolu yatay tutulmalı, keskinin kesme açısını etkilememek için dirsek sarkıtılmamalı veya kaldırılmamalıdır.

3. Testere ile kesme

Testereleme, metal malzemeleri kesmek veya iş parçalarında oluklar açmak için bir el testeresi kullanma işlemidir. Çeşitli malzemeleri veya yarı mamul ürünleri ayırmanın yanı sıra iş parçalarının fazla kısımlarını kesmek veya yuvaları kesmek için de kullanılabilir.

(1) Testere aletleri

1) Testere çerçevesi

Testere bıçağını germek için kullanılan testere çerçeveleri sabit ve ayarlanabilir tiplere ayrılır.

2) Testere bıçağı

Malzemeleri veya iş parçalarını doğrudan kesen bir alet. Uzunluk, her iki uçtaki montaj delikleri arasındaki merkez mesafesi olarak ifade edilir. Yaygın olarak kullanılan el testeresi bıçakları 300 mm uzunluğunda, 12 mm genişliğinde ve 0,8 mm kalınlığındadır.

3) Testere bıçağı montajı

El testereleri yalnızca ileri itme sırasında kesim yapar, bu nedenle el testeresini takarken diş uçları ileriyi göstermelidir.

(2) Testere duruşu

1) Testere çerçevesi nasıl tutulur

Doğru tutuşun testere kalitesi üzerinde önemli bir etkisi vardır. Doğru yöntem, testere çerçevesinin ön tarafını sol elle desteklemek ve testere kolunu sağ elle kavramaktır.

2) Ayakta durma pozisyonu

Testereyle kesim yaparken operatör, sol ayağı tezgah mengenesinin merkez çizgisine 35° açı yapacak ve sağ ayağı tezgah mengenesinin merkez çizgisine 75° açı yapacak şekilde merkez çizgisinin bir tarafında tezgah mengenesine dönük olarak durur.

3) Testere duruşu

Sağ el testereyi iterken vücut da buna uygun olarak öne doğru eğilir. Bu vücut hareketi sağ elin itme kuvvetini artırabilir, sağ el yorgunluğunu azaltabilir ve iş verimliliğini artırabilir. Testereyle kesme sırasında itme kuvveti tamamen sağ el tarafından kontrol edilir. Sol el tarafından uygulanan basınç çok büyük olmamalıdır; ana işlevi testere çerçevesini düz tutmaktır.

(3) Temel kesme yöntemleri

1) İş parçası bağlama

İş parçası, kullanım kolaylığı için genellikle tezgah mengenesinin sol tarafına sıkıştırılır. İş parçası mengene çenelerinden çok fazla çıkıntı yapmamalıdır; testere kesimi, kesme sırasında titreşimi önlemek için mengene çenelerinin yanından yaklaşık 20 mm uzakta olmalıdır. Testere kesimi mengene çenelerinin yan tarafına paralel olmalıdır. Hasar veya deformasyonu önlemek için iş parçası sıkıca ve güvenli bir şekilde kelepçelenmelidir.

2) Hız ve strok uzunluğu kontrolü

Testere dişlerindeki aşınmayı azaltmak için testereyi iterken uygun kuvvet uygulayın ve geri çekerken basıncı serbest bırakın. Testere ile kesim yaparken testere bıçağının etkin uzunluğunu kullanmaya çalışın. İleri ve geri vuruşların sıklığı

uygun olmalıdır, normal çelik için dakikada 30-40 kez ve yumuşak metaller ve metal olmayanlar için dakikada 50-60 kez.

3) Testerenin çalıştırılması

Testere bıçağının ön veya arka ucunu, testere bıçağı çalışma yüzeyine 15° açı yapacak şekilde bir yüzeyin kenarına dayayarak kesmeye başlamak için kullanın. En az üç testere dişi aynı anda iş parçası ile temas halinde olmalıdır. Denge ve doğruluk için başparmağınızla testere bıçağını bloke ederek doğru konumda tutabilirsiniz.

4) Yuvarlak boruların kesilmesi için yöntem

İnce dişli bir testere bıçağı seçin. Boru duvarı kesildiğinde, boruyu hemen testere itme yönünde uygun bir açıyla döndürün ve ardından kesmeye devam edin. Boru tamamen kesilene kadar bu döndürme işlemini tekrarlayın.

5) Çubuk stoğunun kesilmesi

Düz bir kesit gerekiyorsa, testerelemeye bir yönden başlayın ve bitene kadar devam edin; gereksinim yüksek değilse, testere yüzeyini azaltmak ve verimliliği artırmak için birkaç yönden testereleyebilirsiniz.

6) İnce sacların kesilmesi

Mümkünse geniş taraftan kesmeye çalışın. Dar taraftan kesmeniz gerekiyorsa, iki ahşap ara parçayı sıkıştırabilir ve bunları levha ile birlikte kesebilirsiniz veya ince levhayı doğrudan tezgah mengenesine sıkıştırabilir ve çapraz olarak itmek için bir el testeresi kullanabilirsiniz.

7) Yassı çelik testere

Kesme çizgisini işaretleyin, ardından geniş tarafın her iki ucundan kesin. İki testere kesimi birleşmek üzereyken, kırmak ve ayırmak için hafifçe vurun.

4. Dosyalama

Eğe, dişli bir kesici alettir.

Dosyalama, iş parçalarının dış yüzeyini, iç deliklerini, oluklarını ve çeşitli karmaşık şekillerini işleyebilir. Dosyalama hassasiyeti 0,01 mm'ye ulaşabilir.

(1) Dosyalar

Eğeler arasında tezgah eğeleri, şekillendirme eğeleri ve özel eğeler bulunur. Tezgah eğeleri, kesit şekillerine göre düz eğeler, kare eğeler, yuvarlak eğeler, üçgen eğeler ve yarım yuvarlak eğeler olarak ayrılır. Şekillendirme

Eğeler, iş parçaları üzerindeki küçük alanları işlemek için kullanılır. Özel yüzeyleri işlemek için özel eğeler kullanılır. İş parçasının şekline, sertliğine, işleme payına ve hassasiyet gereksinimlerine göre seçilebilecek birçok eğe türü, özelliği ve modeli vardır.

(2) Bir dosya nasıl tutulur

Bıçak sapını sağ elinizle sıkıca tutun, sap ucu başparmağınızın dibinde avuç içine dayanır. Başparmağınızı sapın üst kısmına yerleştirin ve diğer parmaklarınızı sapın etrafına aşağıdan yukarıya doğru sarın. Sol elinizle, başparmağınızın tabanındaki kası eğe başına bastırın, başparmağınızı doğal bir şekilde uzatın, diğer dört parmağınızı avucunuza doğru kıvırın ve eğenin ön ucunu sıkıştırmak için orta ve yüzük parmaklarınızı kullanın. Eğeleme sırasında el eğeyi iter ve hareket yönünü belirler, sol el ise eğeyi dengede tutmak için sağ el ile birlikte çalışır.

(3) Dosyalama duruşu

Dosyalama sırasında operatör, sol ayağı tezgah mengenesinin merkez çizgisine 35° açı yapacak ve sağ ayağı tezgah mengenesinin merkez çizgisine 75° açı yapacak şekilde merkez çizgisinin bir tarafında tezgah mengenesine dönük olarak durur.

Eğeleme yaparken, her iki ayağınızla sağlam durun, vücudu öne doğru eğin, ağırlık merkezini sol ayağa yerleştirin, vücudu bükülmüş sol dize doğru eğin, her iki omuzu doğal olarak düz tutun, eğeleme yüzeyine bakın ve sağ ön kolu temelde eğeleme yüzeyine paralel tutun.

(4) Temel dosyalama yöntemleri

1) Düz yüzeylerin törpülenmesi

Üç yöntem vardır: düz dosyalama, çapraz dosyalama ve itmeli dosyalama.

2) Dış yayların dosyalanması

Yaygın olarak iki yöntem kullanılır: çapraz eğeleme ve rulo eğeleme. Çapraz törpüleme yayların kaba işlenmesi için kullanılırken, rulo törpüleme yayların ince işlenmesi için veya küçük bir pay olduğunda kullanılır.

3) İç yayların dosyalanması

Yaygın olarak iki yöntem kullanılır: çapraz eğeleme ve iterek eğeleme. Çapraz eğeleme, dış yayların kaba işlenmesi için kullanılır. İtmeli eğeleme yöntemi kullanılırken, üç hareket aynı anda tamamlanır: ileri hareket, sola veya sağa hareket ve eğenin merkez çizgisi etrafında dönüş.

5. Kazıma ve Taşlama

Kazıma ve taşlama, yüzey kalitesini ve boyutsal doğruluğu iyileştirmek için kullanılan manuel hassas işleme süreçleridir.

Mekanik işlemenin (perdahlama, haddeleme) yanı sıra, kazıma ve taşlama genellikle birçok işleme sürecinin son adımlarıdır. Kalan pürüzlü tepeleri giderirler. Yüzey pürüzlülüğü, gerçek yüzey kalitesinin belirtilen yüzeyden sapmasıdır. 1/1000 mm olarak ifade edilir. İnce işlemeden sonra, destek yüzeylerinin, eşleşme yüzeylerinin ve sızdırmazlık yüzeylerinin yük taşıma alanı 80%'ye yükseltilebilir. Kazınmış yüzeyler tamamen kapatılmalıdır.

(1) Kazıma

Sıyırıcılar ince talaşları kesebilmelidir. Düz sıyırıcılar düz yüzeyler için kullanılırken, kaşık şeklindeki sıyırıcılar ve üçgen sıyırıcılar kavisli yüzeyler için kullanılır. Kama açısı negatif ön açı ile 85°-95°'dir.

Uzun şerit kazıma yoluyla, kalan pürüzlü tepeler kaldırılabilir ve yüzey izleri azaltılabilir. Kazıma sırasında kazıyıcı izlere karşı açılı olmalıdır, aksi takdirde takılabilir. İleri doğru kazıma yaparken hafif basınç uygulayın ve çöküntüleri önlemek için her kazıma hareketinin sonunda basıncı azaltın.

Not: Kazıyıcılar korundum veya silisyum karbür taşlama diskleri ile bilenmeli, ardından bileme taşı ile parlatılmalıdır.

(2) Taşlama

Çok küçük pürüzleri belirlemek için düz yüzeye renk uygulayın. Önce kazıma plakasına bir kat renk uygulayın, ardından iş parçasını platforma yerleştirin. Büyük iş parçaları için, iş parçası yüzeyine renk uygulayın, ardından kazıma plakasını veya kazıma cetvelini üstüne yerleştirin ve hareket ettirin.

Yüksek noktalar parlak görünecektir ve bir kazıyıcı ile temizlenmelidir. Kazıma hareketleri kısa ve hafif kavisli olmalıdır. Tüm yüzeydeki noktalar mümkün olduğunca çok sayıda ve eşit olarak dağılana kadar işleme devam edin. Her kazıma turundan sonra kazıma yönünü değiştirin.

Kazınan yüzeyde santimetrekare başına 5-10 noktanın görülebilmesi yeterlidir.

X. Delik İşleme (Delme, Havşa Açma, Raybalama)

Delik işleme, bir tezgah çalışanı için önemli operasyonel becerilerden biridir. Temel olarak iki tür delik işleme yöntemi vardır: biri katı iş parçalarında delikler oluşturmak, yani doğrudan burgulu matkaplar, merkez matkaplar vb. ile delmek; diğeri ise mevcut delikleri işlemek, yani delik büyütme, havşa açma ve raybalama için büyütme matkapları, havşa matkapları ve raybalar kullanmaktır. Raybalama, bir rayba kullanarak önceden delinmiş delikleri işleme yöntemidir. Havşa açma, bir deliğin ucunda düz bir yüzey veya çeşitli şekilli delik açıklıkları oluşturmak için havşa matkabı kullanan bir delme yöntemidir.

1. Yaygın Kullanılan Araçlar

(1) Matkap uçları

Bükümlü matkaplar, düz matkaplar, derin delik matkapları, merkez matkaplar vb. dahil olmak üzere birçok türü vardır. En yaygın olarak kullanılanı, düz şaftlı ve konik şaftlı çeşitleri bulunan burgulu matkaptır.

(2) Büyütme matkapları

Delikleri büyütmek için aletler. Matkap uçlarının aksine, büyütme matkaplarının 3-4 kesme kenarı vardır ve çapraz kenar yoktur, bu da daha iyi delik hassasiyeti ve yüzey kalitesi sağlar.

(3) Raybalar

El raybaları, makine raybaları, ayarlanabilir konik raybalar vb. gibi çeşitli tiplerde mevcut olan delikleri raybalama aletleri.

(4) Havşa matkapları

Konik, silindirik, uç yüzeyli ve diğer stillerde mevcut havşa açma aletleri.

2. İşletim Yöntemleri

(1) Sondaj

Çizgileri işaretleyin ve merkez noktalarını delin; merkezlemeyi kontrol etmek için delik çapının yaklaşık 1/4'ü kadar sığ bir test deliği açın; delerken çok fazla besleme kuvveti uygulamayın, talaşları temizlemek için sık sık kaldırın ve kesme sıvısı. Matkap ucunu kırabilecek kesme kuvvetindeki ani artışı önlemek için delik kırılmak üzereyken ilerleme hızını azaltın.

(2) Delikleri büyütme

Önceden işlenmiş delikleri büyütmek için, genellikle delikler için yarı bitirme işlemi olarak kullanılır.

(3) Raybalama

Boyutsal doğruluğu ve yüzey kalitesini iyileştirmek için delik duvarından küçük bir metal tabakasını kaldırmak için bir rayba kullanın. Paylar ve delik boyutları için ilgili kılavuzlara bakın.

(4) Havşa açma

Amaç, deliğe bağlı parçaların doğru konumlandırılmasını ve güvenilir bir şekilde bağlanmasını sağlamak için delik uç yüzeyinin delik merkez hattına dik olmasını sağlamaktır.

XI. İplik İşleme

1. İplik Oluşumu

Bir düzlem şekil (üçgen, dikdörtgen veya yamuk gibi) silindirik veya konik bir yüzey üzerinde sarmal bir çizgi boyunca hareket ederek bu yüzey üzerinde sürekli çıkıntılar ve oluklar oluşturduğunda bir iplik oluşur. Bir silindirin (veya koninin) dış yüzeyinde oluşan dişlere dış dişler, silindirik (veya konik) bir deliğin iç yüzeyinde oluşanlara ise iç dişler denir.

2. İpliklerin Geometrik Parametreleri

(1) Ana çap d (dış çap) (D)

Dış dişin tepesine denk gelen hayali bir silindirin çapı, nominal çap olarak da adlandırılır.

(2) Minör çap d1 (iç çap) (D1)

Mukavemet hesaplamalarında kritik kesit için hesaplama çapı olarak kullanılabilen, dış dişin köküyle çakışan hayali bir silindirin çapı.

(3) Hatve çapı d2

Diş genişliğinin ve dişler arasındaki genişliğin eksenel kesitte eşit olduğu hayali bir silindirin çapı. Yaklaşık olarak dişin ortalama çapına eşittir, yani d2 ≈ 0,5(d+d1).

(4) Diş aralığı P

Hatve silindirinin jeneratör hattı üzerindeki bitişik dişlerin karşılık gelen noktaları arasındaki eksenel mesafe.

(5) Kurşun (Lh)

Hatve silindirinin jeneratör hattı üzerinde aynı helis üzerindeki bitişik dişlerin karşılık gelen noktaları arasındaki eksenel mesafe.

(6) Başlangıç sayısı n

Dişteki helisel hatların sayısı, üretim kolaylığı için genellikle n ≤ 4; hatve, kurşun ve başlangıç sayısı arasındaki ilişki Lh = nP.

(7) Helis açısı ψ

Helisin hatve silindiri üzerindeki teğeti ile diş eksenine dik düzlem arasındaki açı.

(8) Diş açısı α

Dişin eksenel düzleminde diş profilinin iki tarafı arasındaki açı.

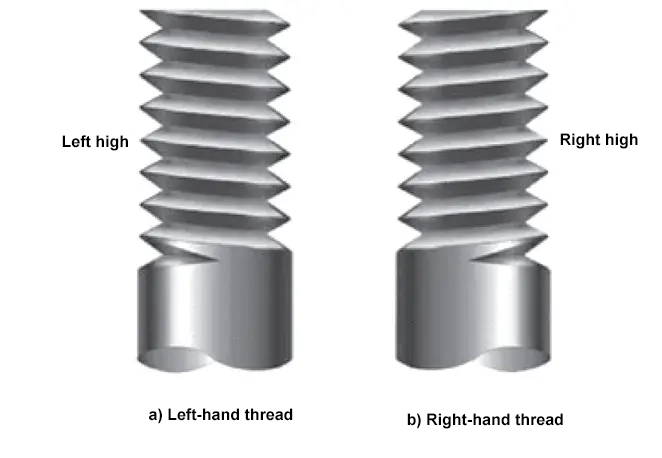

(9) Dönüş yönü

Dişler sağ elle veya sol elle kullanılabilir. Sağ elle kullanılan bir iplik saat yönünde döndürüldüğünde ilerlerken, sol elle kullanılan bir iplik saat yönünün tersine döndürüldüğünde ilerler.

3. İplik Profilleri

(1) Üçgen dişler

Geniş bir diş açısına, iyi kendinden kilitleme özelliklerine, kalın köke ve yüksek mukavemete sahiptirler. Bağlantılar için yaygın olarak kullanılırlar. Yaygın türleri arasında metrik dişler, inç dişler ve boru dişleri bulunur.

1) Metrik dişler.

Ulusal standartlarda, diş açısı α = 60° olan üçgen metrik dişler metrik dişler olarak adlandırılır ve ana çap nominal çaptır. Aynı nominal çap birden fazla hatveye sahip olabilir, en büyük hatveye kaba diş ve diğerlerine ince diş denir. Kaba dişler en yaygın kullanılanlardır.

İnce dişler daha büyük bir küçük çapa ve daha küçük helis açısına sahiptir, bu da daha iyi kendinden kilitleme özellikleri ve daha yüksek mukavemet sağlar, ancak aşınmaya daha az dayanıklıdır ve sıyrılmaya eğilimlidirler. İnce duvarlı parçalar, dinamik yüklere maruz kalan bağlantılar ve ince ayar cihazlarındaki ayar mekanizmaları için uygundurlar.

2) İnç dişler

Diş açısı α = 55°'dir, inç cinsinden ölçülür ve hatve inç başına diş sayısı olarak ifade edilir. Ayrıca kaba ve ince versiyonları da vardır.

3) Boru dişleri

Diş açısı α = 55° ve yuvarlatılmış tepelere sahiptirler. Birleşen dişler arasında radyal boşluk yoktur, bu da iyi sızdırmazlık özellikleri sağlar. Nominal çap, borunun nominal deliğidir. Su, gaz, yağlama ve diğer boru sistemlerinde yaygın olarak kullanılırlar.

(2) Trapez dişler

Diş profili, diş açısı α = 30° olan bir ikizkenar yamuktur. Kare dişlerden daha düşük verimliliğe sahiptirler ancak üretimleri daha kolaydır, iyi merkezleme özelliklerine ve daha yüksek kök mukavemetine sahiptirler. Yarıklı somunlar kullanıldığında, aşınmanın neden olduğu boşluğu da ortadan kaldırabilirler. Bu nedenle vida tahriklerinde yaygın olarak kullanılırlar.

(3) Kare dişler

Diş profili α = 0° diş açısı ile dikdörtgen şeklindedir ve diş kalınlığı adımın yarısı kadardır. Daha küçük bir eşdeğer sürtünme katsayısına ve daha yüksek verimliliğe sahiptirler, ancak daha düşük kök mukavemetine sahiptirler. Aşınmadan kaynaklanan eksenel boşluğun telafi edilmesi zordur ve merkezleme hassasiyeti düşüktür. Ayrıca finisajları daha zordur ve daha az kullanılırlar.

(4) Payanda dişleri

Payanda dişlerin çalışma yüzeyinde 3° yan açısı ve çalışma yüzeyinde 30° yan açısı vardır. Kare dişlerin yüksek verimliliğini trapez dişlerin yüksek kök mukavemeti ile birleştirirler ancak sadece tek yönde yük taşıyabilirler. Vida presleri ve krikolar gibi tek yönlü yüklere sahip vida tahrikleri için uygundurlar.

4. İplik İşaretleri

(1) Metrik dişler

1) Kaba metrik dişlerin hatvesi işaretlenmezken, ince dişlerin hatvesi belirtilmelidir. Örneğin, M20 2,5 mm hatve ile kaba diştir (işaretlenmemiştir); M20×2 2 mm hatve ile ince diştir (işaretlenmiştir).

2) Sol elle kullanılan dişler LH ile işaretlenir, sağ elle kullanılan dişler işaretlenmez.

3) Diş tolerans derecesi sembolleri, hatve çapı ve ana çap tolerans derecelerini içerir. Dış diş tolerans derecelerinde küçük harfler, iç diş tolerans derecelerinde büyük harfler kullanılır. Örneğin, M20-5g6g, hatve çapı tolerans derecesi 5g ve ana çap tolerans derecesi 6g olan bir dış dişi gösterir. Hatve çapı ve ana çap tolerans dereceleri aynıysa, örneğin M20-7H, iç diş için hem hatve çapı hem de ana çap toleranslarının 7H olduğu anlamına gelir.

4) Metrik dişlerin geçme uzunluğu kısa (S), orta (N) veya uzun (L) olarak belirtilir. Orta bağlantı uzunluğunun (N) işaretlenmesine gerek yoktur. Örnekler: M24-5g6g-L, M20×1.5-6H-S-LH veya M20×1-6g. Bağlantı uzunluğu belirli bir değer ise, 40 mm'lik bir bağlantı uzunluğunu gösteren M20-5g6g-40 gibi doğrudan işaretlenebilir.

(2) Trapez dişler

İşaretleme, 40 mm nominal çaplı, 7 mm hatveli, solak, hatve çapı tolerans bandı kodu 7H ve uzun geçme uzunluğuna sahip bir trapez dişi temsil eden Tr40×7LH-7H-L gibi sıradan dişlerle aynıdır.

(3) 55° Sızdırmaz boru dişleri

55° sızdırmaz boru dişleri için, dış dişlerin A ve B olmak üzere iki tolerans derecesi vardır ve bunların belirtilmesi gerekir; iç dişlerin ise sadece bir tolerans derecesi vardır ve bunların belirtilmesi gerekmez. Örneğin, G1/4 A, boyut kodu 1/4 ve tolerans derecesi A olan sızdırmaz boru dişi, dış dişi gösterir; G1/4, boyut kodu 1/4 olan sızdırmaz boru dişi, iç dişi gösterir.

5. Ortak dişli bağlantı elemanları

Sökülebilir bağlantılar oluşturmak için cıvatalar, vidalar ve somunlar kullanılabilir.

(1) Cıvatalar ve vidalar

Başlı cıvatalar ve vidalar çeşitli baş şekillerine sahiptir ve sıkıştırma cıvataları, geçiş cıvataları veya uydurma Cıvatalar.

1) Sıkıştırma cıvataları

Kapak plakalarını, flanşları, baskı plakalarını ve diğer makine parçalarını sabitlemek için kullanılır. Yerleştirme derinliği çift uçlu saplamalarla aynıdır. İç altıgenlere sahip silindirik cıvatalar havşa açılabilir ancak yine de altıgen cıvatalar gibi sıkılabilir.

2) Cıvatalar aracılığıyla

Kilitleme için somun ve pullara ihtiyaç vardır. Cıvata başı, somun ve pul arasındaki temas yüzeylerinin düzlüğüne dikkat edin.

3) Bağlantı cıvataları

Makine parçalarını yerine sabitlemek veya yanal kuvvetleri taşımak için kullanılır. Bu bağlantı türü bir geçme (H7/k6) gerektirir ve bu da onu daha pahalı hale getirir. Bir veya iki bağlantı pimi ile birlikte bir geçiş cıvatası kullanmak daha ekonomiktir.

(2) Oluklu vidalar

Oluklu vidaların çeşitli kafa şekilleri vardır. Bu vidalar sadece tornavida ile sıkılabilir, bu da anahtarla sıkılan vidalara kıyasla daha düşük sıkma kuvvetine neden olur. Çapraz yarıklı vidaların baş kısmında bir yarık bulunmaz, dolayısıyla mukavemet zayıflamaz. Daha yüksek mukavemete sahiptirler, daha sıkı sıkılabilirler ve daha iyi bir görünüme sahiptirler.

(3) Kendinden kılavuzlu vidalar

Şirket işaretlerini, koruyucu plakaları vb. sac üzerine sabitlemek için kullanılır.

(4) Saplamalar

Saplamalar bir yerleştirme ucu (pahlı), şaft ve somun ucundan (üstte) oluşur. Sıkıştırma cıvataları ile aynı amaca hizmet ederler. Avantajı, sıkıştırma cıvataları birden fazla gevşetmeden sonra dişlere zarar verebilirken, saplamaların yerleştirme ucu her zaman vidalanabilir. Saplamalarla sabitlenmiş bir parçayı çıkarmak için sadece somunun çıkarılması gerekir. Saplama kırılmasını önlemek için yerleştirme derinliği şaft malzemesinin mukavemetine uygun olmalıdır.

Çift uçlu saplamaların yerleştirme derinliği

| Malzeme | Çelik Bronz | Gri dökme demir Tabanca metali | Alüminyum alaşım | Yumuşak metaller Yalıtım malzemeleri |

| Yerleştirme derinliği | 1d | 1.25d | 2d | 2.5d |

(5) Ayar vidaları

Ayar vidalarının tüm uzunlukları boyunca dişleri vardır ve uçlarında yerleştirme ve sıkma için bir yuva bulunur. Hareketi veya bükülmeyi önlemek için konumlandırma halkalarını, burçları ve diğer makine parçalarını sabitlemek için kullanılırlar. Saplamalar, çıkarılabilir parçaları sabitlemek için kullanılan bir vida çeşididir.

(6) Kuruyemiş türleri

Aşağıdaki şekilde çeşitli standart somun şekilleri gösterilmektedir. Somunun diş uzunluğu, somun-vida bağlantısının mukavemeti için çok önemlidir. Diş uzunluğu, yük taşıyan diş dönüşlerinin sayısını belirler. Çoğu somun için somun yüksekliği diş uzunluğuna eşittir. İstisnalar kör somunları içerir.

Standart somunların yüksekliği = 0,8 × nominal diş çapı. İnce somunların yüksekliği 1+d.

6. İplik üretimi

(1) İplik kesme

Dişler helisel hatlar prensibine göre üretilir. Aşağıdaki şekilde bir torna tezgahında diş açma gösterilmektedir. İşleme sırasında, silindirik iş parçası sabit bir hızda dönerken, kesici takım iş parçasıyla temas halinde sabit bir hızda eksenel olarak hareket eder ve takım ucunun iş parçasına göre helisel bir hareketini oluşturur. Farklı kesici kenar şekilleri nedeniyle, iş parçası yüzeyinde kaldırılan malzemenin kesit şekli değişir ve çeşitli diş tiplerinin üretilmesine izin verir.

Diğer diş üretim yöntemleri şunlardır: iç dişler için kılavuz çekme, dış dişler için kalıpla diş açma; diş kalıplama; ovalama; diş frezeleme, taşlama ve lepleme vb.

(2) Kılavuz çekme ve diş açma

Kılavuz çekme, bir delikteki iç dişlerin bir kılavuz kullanılarak kesilmesi işlemidir; pafta diş açma ise bir çubuk veya boru üzerindeki dış dişlerin bir pafta kullanılarak kesilmesi işlemidir.

1) Ortak araçlar

① Musluklar ve musluk anahtarları

Kılavuzlar, diş açmak için kullanılan özel kesme aletleridir. Basit bir yapıya sahiptirler, kullanımları kolaydır ve küçük boyutlu iç diş imalatında yaygın olarak kullanılırlar. Kılavuzlar, diş boyutuna göre kaba dişli kılavuzlar ve ince dişli kılavuzlar olarak; işlevlerine göre ise somun kılavuzları, kalıp kılavuzları, konik dişli kılavuzlar, trapez dişli kılavuzlar vb. olarak sınıflandırılabilir.

Kılavuz anahtarları, kılavuzun kare ucunu kavramak ve kesmek için döndürmek için kullanılan aletlerdir.

② Kalıplar ve kalıp stokları

Kalıplar dış dişleri kesmek için kullanılan aletlerdir ve sabit ve ayrık tipleri vardır. Sabit kalıplar yaygın olarak kullanılır, deliğin her iki ucunda 60° konik bölümler bulunur ve bunlar kalıbın kesme kısmını oluşturur, arka dişler ise kılavuz görevi görür.

Kalıp stokları, kalıpları tutmaya yarayan araçlardır ve farklı boyutlardaki kalıpların karşılık gelen kalıp stokları vardır.

2) Kılavuz çekme yöntemleri

- Kılavuz çekmeden önce bir pilot delik açın. Pilot deliğin çapı ilgili kılavuzlara bakılarak seçilebilir veya bir formül kullanılarak hesaplanabilir.

- Dişlere kılavuz çekmeden önce, kılavuzun konumlandırılmasını ve girişini kolaylaştırmak için deliğin girişi pahlanmalıdır.

- Kılavuz çekmeye başlarken, kılavuz anahtarının ortasına bastırmak için sağ avuç içini kullanın, kılavuzun ekseni boyunca basınç uygulayın ve saat yönünde döndürmek için sol elinizi kullanın.

- Dikliği kontrol edin. Kılavuz 1-2 tur döndükten sonra, kılavuz ile delik uç yüzü arasındaki dikliği kontrol etmek için bir gönye kullanın. Dik değilse hemen düzeltin. Dik olup olmadığını görsel olarak inceleyebilir ve iki yönden kontrol etmek için bir kare cetvel kullanabilirsiniz.

- İpliğe kılavuz çekin. Kılavuz kesmeye başladığında ve kılavuz parçası iş parçasına girdiğinde, kolu basınç uygulamadan paralel olarak döndürebilirsiniz. Bu sırada, her 1-2 turda bir, talaşları kırmak ve dişe zarar vermelerini önlemek için 1/4 tur geri çevirin. Kılavuz çekerken kesme sıvısı ekleyin.

- Talaş kaldırma. Kör delikler için, kılavuz üzerinde derinliği işaretlemenin yanı sıra, talaşları temizlemek için kılavuz sık sık geri çekilmelidir.

3) Dış dişlere diş açma yöntemi

- Önce çubuk çapını belirleyin. Çok büyükse, diş açmak zordur; çok küçükse, dişler oluşmaz. Bir formül kullanarak hesaplayabilirsiniz.

- İlk diş açma tekniği, iç dişlere kılavuz çekme ile aynıdır.

- Diş açarken, kalıbı çubuğa dik tutun. Çubuğa 30° ila 45° açıyla pah kırın. Teknik, kılavuz çekme ile aynıdır. Döndürmeye başlarken basınç uygulayın. Kılavuz parça kesildikten sonra, kolu iki elinizle paralel olarak döndürün. Talaşları kırmak ve kesme sıvısı eklemek için sık sık ters çevirin.

7. Dişli bağlantılar

(1) Cıvata bağlantıları

Sıradan cıvata bağlantıları ve hassas cıvata bağlantıları olarak ikiye ayrılır.

1) Sıradan cıvata bağlantılarında, bağlı parçalar çok kalın değildir. Cıvatanın bir kafası vardır, geçiş deliği dişli değildir ve cıvata delikten geçer ve bir somunla eşleşir. Montajdan sonra, delik ve cıvata arasında çalışma sırasında kaybolmaması gereken bir boşluk vardır. Yapı basittir, montajı ve sökülmesi kolaydır, birden çok kez monte edilebilir ve yaygın olarak kullanılır.

2) Hassas cıvata bağlantılarının montajdan sonra boşluğu yoktur ve esas olarak yanal yükleri taşır. Konumlandırma için de kullanılabilirler. Cıvata bağlantıları için oyulmuş deliklere sahip temel delik sistemi fitleri kullanırlar (örn. H7/m6, H7/n6).

(2) Çift uçlu saplama bağlantıları

Cıvatanın başı yoktur ancak her iki ucunda dişler vardır. Montaj sırasında bir uç bağlı parçaya vidalanır ve diğer uca bir somun takılır. Sık sık sökülmesi gereken ve bağlı parçalardan birinin daha kalın olduğu durumlar için uygundur. Sökme sırasında, saplamayı bağlı parçadan sökmeden sadece somunun çıkarılması gerekir.

(3) Vida bağlantıları

Bağlı parçalardan birinin (üstünde dişli bir delik bulunan) sık sık takılıp sökülmesi gerekmeyen, bir ucunda vida başı bulunan, somuna ihtiyaç duymayan ve nispeten küçük yükler taşıyan durumlar için uygundur.

(4) Ayar vidası bağlantıları

Sıkıldıktan sonra, vidanın ucu başka bir parçanın yüzeyine bastırır veya parçaların göreceli konumunu sabitlemek için parçadaki karşılık gelen bir çentiğe döner. Küçük eksenel kuvvetleri veya torkları iletebilir.

8. İplik kilitleme

Dişli bağlantılar sarsıntı, darbe veya titreşim olan yerlerde kullanılırsa vidalar gevşeyebilir. Bu bağlantılar kişisel güvenlikle ilgili yerlerde emniyete alınmalıdır. Güvenlik yönetmeliklerine göre, arabalar, asansörler, demiryolları, teleferikler, elektrikli fanlar vb. yerlerde kilitleme uygulanmalıdır. Başlıca gevşeme önleyici tedbirler aşağıdaki gibidir.

(1) Sürtünme kilitleme

En yaygın kullanılan gevşeme önleme yöntemidir. Bu yöntem, dişli çiftler arasında dış kuvvetlerle değişmeyen normal bir basınç üreterek dişli çiftlerin göreceli olarak dönmesini engelleyen bir sürtünme kuvveti oluşturur. Bu normal basınç, dişli çiftlerin eksenel veya eşzamanlı iki yönlü sıkıştırılmasıyla elde edilebilir, ancak gevşemeyi tamamen önleyemez. Elastik pullar, çift somunlar, kendinden kilitlemeli somunlar ve naylon geçmeli kilit somunları gibi yöntemlerin tümü sürtünme kilitlemesine aittir.

(2) Mekanik kilitleme

Bir durdurucu kullanarak dişli çiftlerin göreceli dönüşünü doğrudan kısıtlar. Bağlantı ancak durdurucu çıkarıldıktan sonra sökülebilir. Yöntemler arasında oluklu somunlu ayrık pimler, bağlantı teli ve kilitleme pulları bulunur.

(3) Kalıcı kilitleme

Sıkma işleminden sonra, dişli çiftin kinematik çift özelliklerini kaybetmesi ve sökülemeyen bir bağlantı haline gelmesi için çekiçleme, kaynak veya yapışkan yapıştırma gibi yöntemler kullanılır. Bunun özelliği, cıvatanın yalnızca bir kez kullanılabilmesi ve sökülmesinin çok zor olmasıdır. Sökmek için dişli çiftin yok edilmesi gerekir.

XII. Gaz Kesme

Gazlı kesme, oksijenle karıştırılmış yanıcı gazların yanmasıyla oluşan alevleri kullanarak malzemelerin termal olarak kesilmesi anlamına gelir ve oksijenle kesme veya alevle kesme olarak da bilinir. Gazlı kesme, çeşitli endüstriyel sektörlerde yaygın olarak kullanılan bir metal termal kesme yöntemidir. Manuel gaz kesme esnek ve kullanışlıdır ve fabrikalarda düzensiz malzeme kesme, atık ürün sökme, takma ve çıkarma işleri için vazgeçilmez bir işlem yöntemidir.

1. Gaz kesme işlemi

Kesme ve şekillendirme, malzemeleri kesmek için gaz yakıt-oksijen alevleri kullanılarak yapılır. Koşul, malzemenin erime noktasının altında tutuşabilmesi ve yanabilmesidir. Karbon içeriği 1.6%'nin (kütle oranı) altında olan çelikler bu koşulu karşılayabilir çünkü erime sıcaklıkları 1500°C'dir, oksitlerin 1350°C'deki erime sıcaklığından daha yüksektir, bu nedenle sadece oksitler erir ve erimiş dikişten dışarı üflenir.

Çeliğin karbon içeriği arttıkça erime noktası düşer. Karbon içeriği 1,6%'den (kütle oranı) fazla olan çelikler gazlı kesim için uygun değildir.

2. Kesici torç

Kesme torcunun işlevi, bir ön ısıtma alevi oluşturmak için oksijen ve asetileni orantılı olarak karıştırmak ve kesilen iş parçasına yüksek basınçlı saf oksijen püskürtmek ve kesilen metalin oksijen jet akışında yanmasına neden olmaktır. Oksijen jeti akımı, yanma ürünlerinin erimiş cürufunu üfleyerek bir kesme çentiği oluşturur. Kesme torcu, iş parçalarının gazlı kesimi için ana araçtır.

3. Kesme işlemi

Alev konisinin iş parçasına temas etmemesini sağlayarak nozuldan iş parçasına olan mesafeyi belirleyin. Kesme noktası akkor haline ulaştığında, kesmeye başlamak için oksijen valfini açın.

Kesme hızınozul mesafesi, kesme ve ısıtma nozullarının boyutu ve oksijen basıncı malzeme kalınlığına göre seçilmelidir.

4. Uygulama aralığı

Gaz kesme esas olarak konteyner imalatı, çelik yapı imalatı, makine imalatı, gemi yapımı, atık arıtma, boru hattı döşeme vb. alanlarda uygulanır.

XIII. Kaynak

Kaynak, iki iş parçası arasında ısıtma, basınç veya her ikisi yoluyla atomik bağ sağlayan bir işleme ve birleştirme yöntemidir. Kaynak yaygın olarak kullanılır ve hem metallere hem de metal olmayan malzemelere uygulanabilir.

Kaynak teknolojisi esas olarak metal bazlı malzemelere uygulanır. Yaygın yöntemler ark kaynağını içerir, TIG kaynağı, CO2 korumalı kaynak, oksijen-asetilen kaynağı, lazer kaynağı, elektroslag basınç kaynağı ve diğerleri. Plastikler gibi metalik olmayan malzemeler de kaynaklanabilir. 40'ın üzerinde metal kaynak yöntemleri̇esas olarak üç kategoriye ayrılır: füzyon kaynağı, basınçlı kaynak ve sert lehimleme.

1. Füzyon kaynağı

Füzyon kaynağı, iş parçası arayüzeyini erimiş bir duruma kadar ısıtan ve basınç uygulamadan kaynağı tamamlayan bir yöntemdir. Eritme kaynağı sırasında, ısı kaynağı kaynak yapılacak iki iş parçasının arayüzeyini hızla ısıtır ve eriterek erimiş bir havuz oluşturur. Erimiş havuz ısı kaynağıyla birlikte ilerler ve soğuduktan sonra iki iş parçasını birbirine bağlayan kesintisiz bir kaynak dikişi oluşturur.

Füzyon kaynağı işlemi sırasında, atmosferin yüksek sıcaklıktaki erimiş havuza doğrudan temas etmesi halinde, atmosferdeki oksijen metali ve çeşitli alaşım elementlerini oksitleyecektir. Atmosferden erimiş havuza giren azot ve su buharı da sonraki soğutma işlemi sırasında kaynakta gözenekler, inklüzyonlar, çatlaklar ve diğer kusurları oluşturarak kaynağın kalitesini ve performansını bozacaktır.

Füzyon kaynağı ayrıca, ısı kaynağı olarak elektrik ark ısısını kullanan sarf elektrot kaynağı ve sarf olmayan elektrot kaynağı olarak ikiye ayrılır.

2. Basınç kaynağı

Basınç kaynağı, katı hal kaynağı olarak da bilinen, basınç koşulları altında katı haldeki iki iş parçası arasında atomik bağlanma sağlayan bir kaynak yöntemidir. Yaygın olarak kullanılan bir basınçlı kaynak işlemi, iki iş parçasının bağlantı uçlarından akım geçtiğinde yüksek direnç nedeniyle sıcaklığın yükseldiği dirençli alın kaynağıdır. Plastik bir duruma kadar ısıtıldıklarında, eksenel basınç altında bir araya getirilirler. Basınç kaynağının özelliği, kaynak işlemi sırasında dolgu malzemesi eklenmeden basınç uygulanmasıdır.

3. Lehimleme

Sert lehim, iş parçasından daha düşük erime noktasına sahip metal malzemelerin dolgu malzemesi olarak kullanıldığı bir yöntemdir. İş parçası ve sert lehim malzemesi, sert lehim malzemesinin erime noktasından daha yüksek ancak iş parçasınınkinden daha düşük bir sıcaklığa kadar ısıtılır. İş parçasını ıslatmak, arayüz boşluğunu doldurmak ve iş parçası ile karşılıklı atomik difüzyon sağlamak için sıvı sert lehim malzemesini kullanır ve böylece kaynağı gerçekleştirir.

XIV. Perçinleme

1. Prensip

Perçinleme, parçaların perçin deliği içindeki perçin sapını kalınlaştırmak ve iki veya daha fazla parçayı birbirine bağlayan bir perçin başı oluşturmak için eksenel kuvvet kullanan bir işlemdir.

(1) Soğuk perçinleme

Perçinleme oda sıcaklığındaki perçinlerle gerçekleştirilir. Çelik perçinler kullanılıyorsa, perçinlerin plastisitesini artırmak için soğuk perçinlemeden önce tavlama işleminden geçirilmelidir.

(2) Sıcak perçinleme

Sıcak perçinleme kaynak değildir; sıcaklığı yükselterek iki metalin bağlantı yerlerini değiştirir, hatta eritir.

(3) Perçin malzemeleri

Belirli bir plastisite ve tokluğa sahip olmalı, 340-520MPa mukavemetli öldürülmüş ve yarı öldürülmüş çeliklerden, bakırdan, bakır alaşımlarından, alüminyumdan ve plastiklerden yapılmalıdır. Paslanmayı önlemek için mümkün olduğunca ana malzemeye benzer malzemeler seçilmelidir.

2. Perçinleme işlemi

Perçinleme işlemi: Delik delme - (Havşa açma) - (Çapak alma) - Perçin yerleştirme - Destekleme (Bucking bar) - Perçin tutma - Perçinleme makinesi ile şekillendirme (veya manuel - Upsetting - Kalınlaştırma - Kubbe şeklinde şekillendirme).

3. Perçinli bağlantılar

Perçinli bağlantılar parçalar arasındaki bağlantı şeklidir. Bindirmeli bağlantı, üst üste binen çelik plakaların perçinlenmesidir. Kapak plakası perçinleme, parçaların kenarlarının hizalanması ve bir veya iki kapak plakası ile birlikte perçinlenmesi anlamına gelir.

Perçinler tekli veya çoklu sıralar halinde düzenlenebilir, çoklu sıralar paralel veya kademeli olabilir.

- Özel perçinleme yöntemi - Flush perçinleme. Birçok farklı perçinleme formu ile ince plaka perçinleme için kullanılır.

- İçi boş perçinler. İnce plakaları, kartonu ve deriyi perçinlemek için kullanılabilir.

- Tek taraflı perçinleme yöntemi. Perçinlemenin sadece tek taraftan yapılabildiği yerlerde, zımbalı içi boş perçinler veya sıcak perçinleme perçinleri kullanılarak kullanılır.

4. Perçinleme kusurları

Kusurlar perçinleme mukavemetini ve perçin yapışmasını azaltacaktır. Başlıca perçinleme kusurları arasında yanlış hizalanmış matkap delikleri, bükülmüş perçinler, büyük boyutlu perçin delikleri, çok gevşek veya çok sıkı perçinler ve çok kısa perçinler yer alır.

XV. Yapıştırma (Metal, Plastik)

Yapıştırma, iki iş parçasının yapışkan bir tabaka aracılığıyla birleştirilmesi anlamına gelir.

Metal yapıştırma teknolojisi, metal onarım maddeleri kullanarak metal-metal ve metal-metal olmayan katı arayüzleri bağlama tekniğidir. Yapıştırma kuvveti, fiziksel bağlantı kuvvetleri ve kimyasal bağ bağlantı kuvvetlerinin toplamıdır. Yapıştırma arayüzü sadece gerilimi aktarmakla kalmaz, aynı zamanda sızdırmazlık sağlar ve korozyonu önler. Yüzey ve genel yapı tornalama, delme ve frezeleme gibi mekanik işlemlerden geçebilir.

1. Yapıştırıcıların sınıflandırılması

Genellikle aşağıdaki gibi sınıflandırılabilen birçok yapıştırıcı türü vardır:

(1) Malzeme kaynağına göre sınıflandırma

1) Doğal yapıştırıcılar

Nişasta, protein, dekstrin, hayvan tutkalı, gomalak, deri tutkalı, reçine gibi biyolojik yapıştırıcıların yanı sıra asfalt gibi mineral yapıştırıcılar da dahil olmak üzere doğadaki maddelerden elde edilir.

2) Yapay yapıştırıcılar

Bunlar, su camı gibi inorganik yapıştırıcılar ve sentetik reçineler ve sentetik kauçuklar gibi organik yapıştırıcılar dahil olmak üzere üretilmiş maddelerdir.

(2) Kullanım özelliklerine göre sınıflandırma

1) Suda çözünen yapıştırıcılar

Suyu çözücü olarak kullanan yapıştırıcılar, özellikle nişasta, dekstrin, polivinil alkol, karboksimetil selüloz vb.

2) Sıcakta eriyen yapıştırıcılar

Bunlar ısıtma yoluyla eritildikten sonra kullanılan katı yapıştırıcılardır. Genellikle poliüretan, polistiren, poliakrilat, etilen-vinil asetat kopolimeri vb. gibi termoplastik reçineler kullanılabilir.

3) Solvent bazlı yapıştırıcılar

Suda çözünmeyen ancak gomalak, bütil kauçuk vb. gibi belirli çözücülerde çözünen yapıştırıcılar.

4) Emülsiyon yapıştırıcılar

Polivinil asetat reçinesi, akrilik reçine, klorlu kauçuk, vb. gibi genellikle suda süspanse edilir.

5) Solvent içermeyen sıvı yapıştırıcılar

Bunlar, epoksi reçineler gibi oda sıcaklığında viskoz sıvılardır.

2. Yapışma prensipleri

Yapıştırıcıların etkinliği, yapıştırıcı ile iş parçası arasındaki yapışma kuvvetine ve yapıştırıcı içindeki kohezif kuvvete bağlıdır.

3. Yapıştırma işlemi

(1) Ön işlem

Yapıştırıcı moleküllerinin malzemeye sıkıca yapışabilmesi için yapıştırma yüzeyi kir ve yağdan arındırılarak iyice temizlenmelidir. Yapışma alanını artırmak için yüzey ayrıca zımpara kağıdı, kumlama veya asitle aşındırma kullanılarak pürüzlendirilebilir.

(2) Yapıştırma işlemi

Yapıştırma, yapıştırılan parçaların sıkıca yerleştirilmesini gerektirir. Pürüzlü yüzeylerin her iki tarafı da yapıştırıcı ve kürleme maddesi ile kaplanmalıdır, pürüzsüz yüzeylerin ise sadece bir tarafının kaplanması gerekir. Yapışkan tabaka 25-100μm kalınlığında olmalıdır. Yapıştırılan iki parça tam kürlenmeden önce hareket ettirilmemelidir. Epoksi reçine kullanıldığında, kendi basıncı yeterli olduğundan harici bir basınca gerek yoktur.

4. Bağ yapısı ve formları

Yapışkan tabaka bir çekme aleti ile yırtılarak açılabilir. Başarısız olursa, çekmeden önce bir kaynak makinesi ile yaklaşık 120°C'ye kadar ısıtın.

XVI. Anahtar ve pin bağlantıları

1. Anahtar bağlantılar

Anahtarlar, torku iletmek için milleri ve mil üzerindeki aktarım parçalarını (dişliler, kasnaklar gibi) bağlamak için kullanılan standart parçalardır. İki yan yüzü ve alt yüzü iş parçasına temas eder, basit bir yapıya sahiptir.

(1) Paralel anahtarlar

1) Ortak paralel anahtarlar

① Yaygın paralel anahtar türleri

Anahtarlar standart parçalardır. Yaygın paralel anahtarlar üç tipe ayrılır: A (yuvarlak başlı), B (kare başlı) ve C (yarı dairesel başlı).

② Ortak paralel anahtarların işaretlenmesi

Anahtarın nominal boyutu milin çapıdır. Yaygın paralel anahtarların boyutları ve kama kanallarının kesit boyutları, nominal mil çapına bağlı olarak ilgili ulusal standartlarda bulunabilir.

Ortak paralel anahtarların işaretlenmesinde, A tipi paralel anahtarlar için "A" atlanabilirken, B ve C tipi paralel anahtarlar için "B" veya "C" işaretlenmelidir.

③ Ortak paralel anahtarların bağlantısı

Yaygın bir paralel anahtar için örnek işaretleme: Genişliği b=16mm, yüksekliği h=10mm, uzunluğu L=100mm olan B tipi paralel anahtar şu şekilde işaretlenmiştir: GB/T 1096 Anahtar B16×10×100

2) Tüy tuşlar ve kayar tuşlar

① Tüy anahtarlar

Şaft üzerine sabitlenir, çalışma sırasında şaft üzerindeki parçaların eksen boyunca kaymasına izin verir.

② Kayar tuşlar

Göbeğe sabitlenir, çalışma sırasında göbekle birlikte şaft üzerindeki kama yuvası boyunca hareket eder.

(2) Woodruff anahtar bağlantıları

Woodruff anahtarları da standart anahtarlardır ve boyutları nominal mil çapına bağlı olarak ilgili standartlarda bulunabilir.

Bir Woodruff anahtarı için örnek işaretleme: Genişliği b=6mm, yüksekliği h=10mm, çapı D=25mm olan bir Woodruff anahtarı şu şekilde işaretlenir: GB/T 1099.1

Anahtar 6×10×25

(3) Kama anahtarları

Kama anahtarları ortak kama anahtarları ve kancalı kama anahtarları olarak ikiye ayrılır. Yaygın kama anahtarları ayrıca A, B ve C tiplerine ayrılır. Kama anahtarlarının üst yüzeyi 1:100 eğime sahiptir. Çalışma sırasında kama anahtarları, üst ve alt yüzeyler ile mil ve tekerleğin olukları arasındaki sıkıştırma tarafından üretilen sürtünme yoluyla hareket ve güç iletir.

Kama anahtarı işaretlerine örnekler:

Genişliği b=16mm, yüksekliği h=10mm, uzunluğu L=100mm olan yaygın bir A tipi kama anahtarı şu şekilde işaretlenir: GB/T 1564 Anahtar 16×100

Genişliği b=16mm, yüksekliği h=10mm, uzunluğu L=100mm olan yaygın bir B tipi kama anahtarı şu şekilde işaretlenir: GB/T 1564 Anahtar B16×100

Genişliği b=16mm, yüksekliği h=10mm, uzunluğu L=100mm olan yaygın bir C tipi kama anahtarı şu şekilde işaretlenir: GB/T 1564 Anahtar C16×100

(4) Spline'lar

1) Genel Bakış

Mil ve göbek üzerinde birden fazla çıkıntı ve oluktan oluşan eksenel bağlantı parçaları. Yivli bağlantılar iç ve dış yivlerden oluşur. Hem iç hem de dış yivler çok dişli parçalardır, iç yivler iç silindirik yüzeyde ve dış yivler dış silindirik yüzeydedir. Kamalar standart yapılardır.

2) Spline'ların özellikleri

- Sığ oluklar nedeniyle, dişlerin kökündeki stres konsantrasyonu daha azdır, bu da şaftın ve göbek mukavemetinin daha az zayıflamasına neden olur.

- Daha fazla dişle, toplam temas alanı daha büyüktür ve daha fazla yük taşımasına izin verir.

- Yüksek hızlı ve hassas makineler için önemli olan parçaların şaft üzerinde daha iyi merkezlenmesi.

- Dinamik bağlantılar için önemli olan iyi bir rehberlik.

- İşleme hassasiyetini ve bağlantı kalitesini artırmak için taşlama yöntemleri kullanılabilir.

- Üretim süreci nispeten karmaşıktır, bazen özel ekipman gerektirir ve bu da daha yüksek maliyetlere neden olur.

3) Uygun uygulamalar

Yüksek merkezleme hassasiyeti, büyük tork aktarımı veya sık kayma gerektiren bağlantılar. Yüksek eşmerkezlilik gereksinimleri olan yüksek hızlı şaftlar ve mekanizmalar için uygundur.

2. Pin bağlantıları

(1) Pimlerin işlevleri ve sınıflandırmaları

Pimler iki parçadaki deliklerden geçer ve esas olarak konumlandırma, bağlama ve kılavuzluk işlevlerine hizmet eder.

Yapılarına göre pimler silindirik pimler, konik pimler, yivli pimler, pim milleri ve kamalı pimler olarak sınıflandırılır; işlevlerine göre ise yerleştirme pimleri, bağlantı pimleri ve emniyet pimleri olarak sınıflandırılabilirler.

(2) Pin bağlantıları

Konumlandırma için pimler kullanılırken, pimin çıkarılmasını kolaylaştırmak için delikler mümkünse açık delikler olmalıdır; açık deliklere izin verilmiyorsa, iç dişli pimler kullanılmalıdır; konik pimler için, uygun konik yüzey uyumunu sağlamak için, pim ucu ile konik deliğin tabanı arasında bir boşluk olmalıdır.

XVII. Meclis bilgisi

1. Montaja genel bakış

(1) Montaj konsepti

Ürünler çeşitli parça ve bileşenlerden oluşur. Belirlenen teknik gerekliliklere göre birkaç parçayı bileşenler halinde birleştirme veya birkaç parça ve bileşeni ürünler halinde birleştirme iş sürecine montaj denir. İlkine bileşen montajı, ikincisine ise genel montaj denir. Genel olarak montaj, ayarlama, muayene ve test, boyama ve paketlemeyi içerir.

1) Montaj birimleri

Etkili bir montaj çalışması sağlamak için, makineler genellikle bağımsız olarak monte edilebilen birkaç montaj birimine ayrılır.

Parçalar bir makineyi oluşturan en küçük birimlerdir. Bir set, bir veya daha fazla parçanın bir temel parça üzerine monte edilmesiyle oluşturulur. Bir grup, birkaç parça ve setin bir temel parça üzerine monte edilmesiyle oluşturulur. Bir bileşen, birkaç grubun, setin ve parçanın bir temel parça üzerine monte edilmesiyle oluşturulur. Bir makine veya ürün, bileşenlerin, grupların, setlerin ve parçaların bir temel parça üzerine monte edilmesiyle oluşturulur.

2) Montaj süreci

Montaj süreci, parçalar, setler, gruplar ve bileşenler arasında belirli konumsal ilişkiler kurar.

(2) Montaj doğruluğu

Montaj doğruluğu, montaj sürecinin bir kalite göstergesidir. Boyutsal doğruluk, göreceli hareket doğruluğu, karşılıklı konum doğruluğu ve parçalar ve bileşenler arasındaki temas doğruluğunu içerir. Parçalar ve bileşenler arasındaki boyutsal doğruluk, uyum doğruluğu ve mesafe doğruluğunu içerir.

Genel olarak, montaj doğruluğu ilgili bileşen parçaların işleme doğruluğu ile garanti edilir. Yüksek montaj doğruluğu gereksinimleri olan bazı öğeler veya birçok parçadan oluşan bileşenler için, montaj doğruluğunun tamamen ilgili parçaların işleme doğruluğu ile doğrudan garanti edilmesi durumunda, her parça için çok yüksek işleme doğruluğu gerekecektir, bu da işlemede zorluklar yaratacak ve hatta işlemeyi imkansız hale getirecektir.

(3) Montaj boyut zinciri

Makine montaj ilişkilerinde, ilgili parçaların boyutlarının veya karşılıklı konum ilişkilerinin oluşturduğu boyut zincirine montaj boyut zinciri denir. Montaj boyut zincirindeki montaj doğruluğu kapanış halkası, ilgili parçaların tasarım boyutları ise kurucu halkalardır.

1) Doğrusal boyut zinciri

Paralel baklalara sahip uzunluk boyutlarından oluşan bir montaj boyutu zinciri. Şekilde gösterildiği gibi, bir dişli bir mil üzerine gevşek bir şekilde takılır ve bir montaj boyutu zinciri A1, A2, A3, A4, A5belirli bir boşluğu sağlamak için A0 dişli ve tutucu halka arasında.

2) Açısal boyut zinciri

Açılar, paralellik, diklik vb. unsurlardan oluşan bir montaj boyut zinciri. Açısal boyut zinciri, torna montajı için makul bir açı sağlamak üzere α, a₂ ve O-O ve A-A eksenleri arasındaki paralellikten oluşur.

3) Düzlemsel boyut zinciri

Hepsi aynı düzlem veya paralel düzlemler içinde belirli açısal ilişkiler oluşturan uzunluk boyutlarından ve bunlara karşılık gelen açısal boyutlardan oluşur.

4) Mekânsal boyut zinciri

Uzayda kesişen düzlemlerde bulunan doğrusal boyutlar ve açısal boyutlardan oluşur.

2. Montaj işinin ana içeriği

(1) Temizlik

1) Amaç

Parçalara yapışan toz, talaş ve yağ lekelerini çıkarmak ve parçalara belirli bir pas direnci sağlamak için.

2) Yöntemler

Silme, daldırma, püskürtme, ultrasonik titreşim vb.

3) Temizlik solüsyonları

Yaygın olarak kullanılanlar arasında gazyağı, benzin, alkali çözeltiler ve kimyasal temizleme çözeltileri bulunur.

(2) Bağlantı

Yaygın bağlantı yöntemleri ve formları

| Bağlantı yöntemleri | Sınıflandırma | Uygulama yöntemi |

| Sabit bağlantı | Sökülemez | Kaynak, perçinleme, genleşme fittingi, girişim fittingi, Döküm bağlantı, yapışkan bağlantı, plastik malzemelerin sıkıştırma kalıplaması vb. |

| Ayrılabilir | Dişli bağlantı, anahtarlı bağlantı, pimli bağlantı vb. | |

| Hareketli bağlantı | Sökülemez | Bilyalı rulmanlar, makaralı rulmanlar, yağ keçeleri, vb. |

| Ayrılabilir | Silindirik, konik, küresel ve dişli yüzeyler Açıklık uyumu ve diğer malzeme yöntemlerini elde etmek için |

(3) Hizalama, ayarlama ve montaj

1) Hizalama

Hizalama ve çeşitli parçalar arasındaki göreceli konumların karşılık gelen ayarı. Montajdaki ayarlama yöntemi ve modifikasyon yöntemi hizalama içeriğini içerir. Parçalar birbiriyle değiştirilebilir olduğunda veya montaj armatürleri doğruluğu sağlamak için hizalama gerekli değildir. Hizalama işi daha çok büyük güçlü mekanik ekipmanlarda kullanılır.

2) Ayarlama