1. Boruların serbest bükülmesi için yeni teknoloji

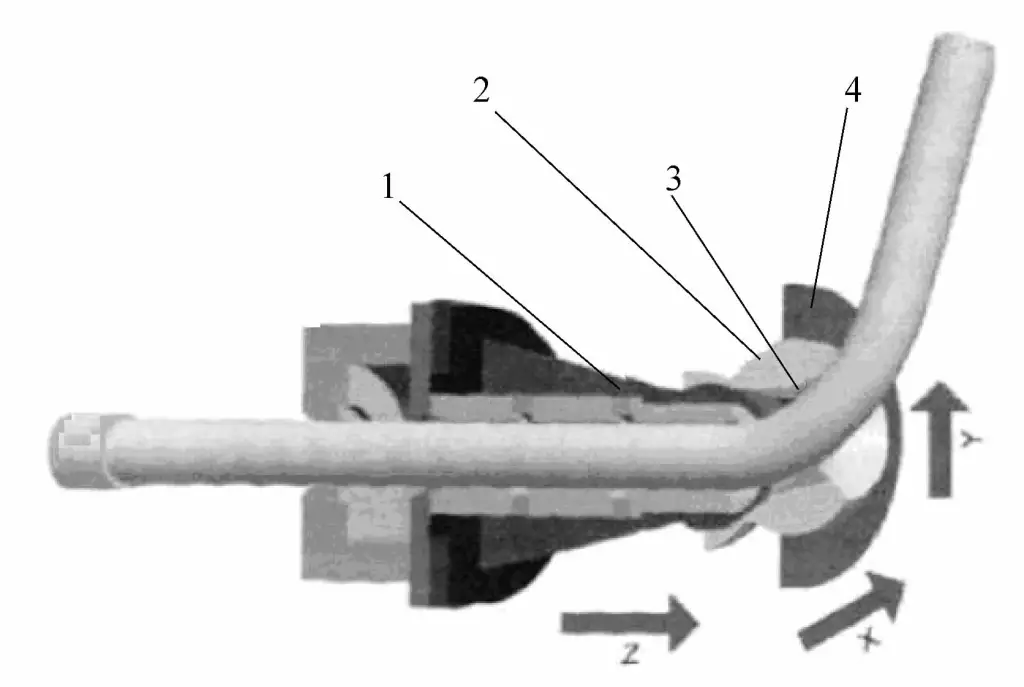

Boruların serbest bükülmesine yönelik yeni teknoloji esas olarak otomotiv endüstrisinde kullanılmaktadır. İşlemin prensibi Şekil 4-87'de gösterilmektedir. Bükme işlemi esas olarak kılavuz kalıp ve bükme kalıbı üzerinden Z yönünde besleme ile tamamlanırken, bükme kalıbı kılavuz kalıba bir bilyalı yatak aracılığıyla bağlanır. Boru bükme sırasında, sadece bir AC servo motor aracılığıyla bilyalı yatağın X ve Y yönünü değiştirmek gerekir.

1-Kılavuz kalıp

2-Bükme kalıbı

3-Seramik veya karbür uçlar

4-Bilyalı rulmanlar

Serbest bükme prosesi, hızlı bükme hızı ve çoklu bükmelerde veya sadece az miktarda geçişli spiral bükmelerde bile boruyu yeniden kelepçelemeye gerek kalmadan tamamen özel bükme geometrilerine göre şekillendirme yeteneği gibi birçok avantaja sahiptir. Ayrıca, özellikle profillerin ve boruların bükülmesi için uygundur ve serbest bükmeyi otomotiv üretiminde daha uygulanabilir hale getirir. bükme parçalari.

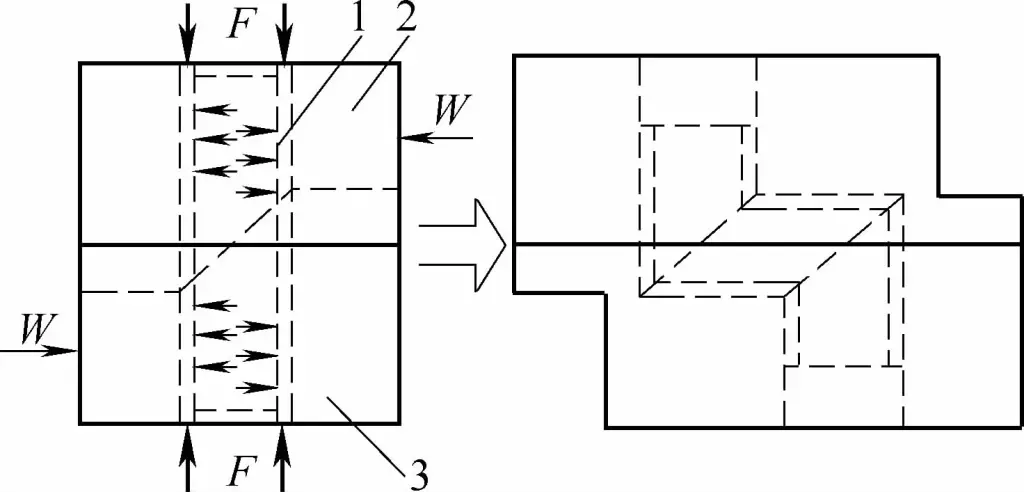

2. Sıfır yarıçaplı bükme işlemi

Klima üniteleri, sıcak su cihazları vb. için ısı eşanjörlerinin imalatında, boru tesisatı alanının sınırlandırılması nedeniyle bükülme yarıçapı mümkün olduğunca. Son yıllarda, bükme işlemini hidrolik ile birleştirerek sıfır bükme yarıçapına sahip bir bükme işlemi başarıyla geliştirilmiştir. Şekil 4-88'de gösterildiği gibi, kalıp bir üst kalıp 2 ve bir alt kalıp 3'ten oluşur. Üst ve alt kalıplara bir çelik boru yerleştirilir, borunun içine P iç basıncı uygulanır ve üst ve alt kalıplar W itme kuvvetinin etkisi altında birbirlerine göre hareket ederek çelik borunun sıfır yarıçaplı bükülmeye maruz kalmasına neden olur.

1-Tüp boş

2-Üst kalıp

3-Alt kalıp

Bükme deformasyonu sırasında yerel kırılmayı önlemek için çelik borunun her iki ucuna F basıncı uygulanır. Uygun iç basınç P, basınç F ve kalıp hareket kuvveti W'nin seçilmesi, çelik borunun bükülmesi sırasında kusur olasılığını azaltmada faydalıdır. tüp bükme şekillendirme işlemi, böylece yüksek kaliteli bükülmüş borular elde edilir.

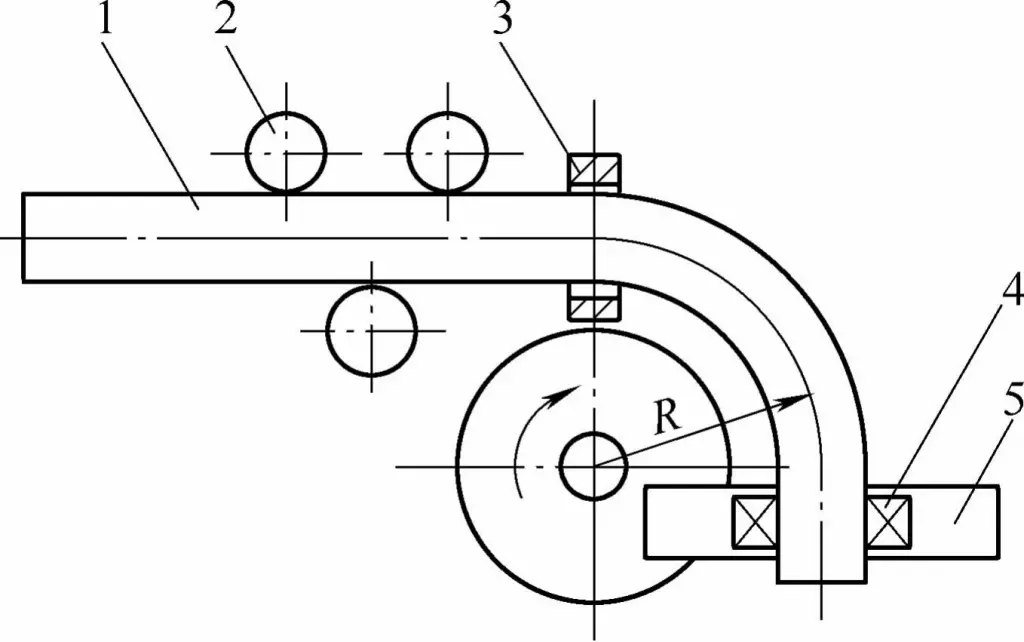

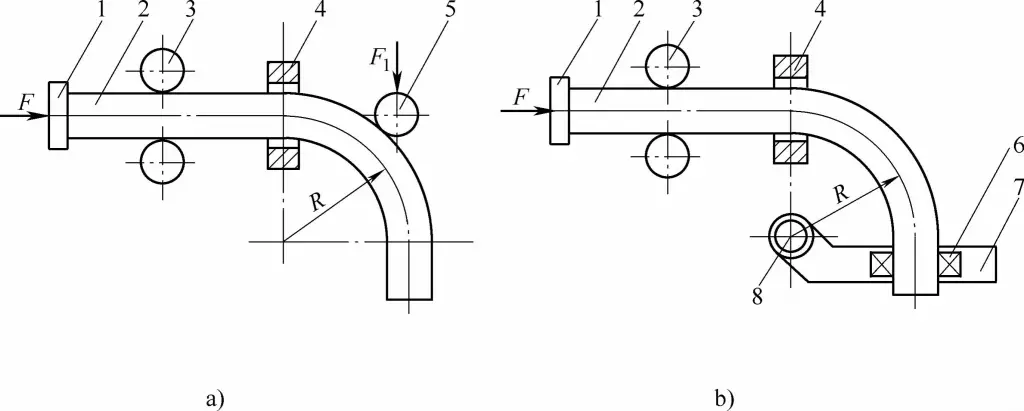

3. Orta frekanslı indüksiyon sıcak bükme işlemi

Orta frekanslı bükme ve alevli bükme, sıcak bükme işlemine ait olan sürekli bir ısıtma, bükme ve soğutma işlemidir. Orta frekanslı bükme, boru boşluğunun etrafına orta frekanslı bir indüksiyon bobini yerleştirmeyi, boru boşluğunu gerekli yüksek sıcaklığa yerel olarak ısıtmak için orta frekanslı indüksiyon akımına güvenmeyi, ardından ısıtılmış parçayı bükmeyi ve bükmeden sonra soğutmak için hemen su püskürtmeyi içerir, böylece gerekli bükülmüş boru bağlantı parçaları elde edilir.

Orta frekanslı bükme, orta frekanslı indüksiyon elektrikli bükme makineleri gibi özel ekipmanlar gerektirir. Bükme makinesi tarafından bükme torku uygulamanın farklı yöntemlerine göre, çekme bükme ve itme bükme olarak ikiye ayrılır (bkz. Şekil 4-89 ve 4-90).

1-Boru boş

2-Destek silindiri

3-İndüksiyon bobini

4-Kelepçe

5-Salıncak kolu

1-Transfer bölmesi

2-Boru boş

3-Destek Silindiri

4-İndüksiyon Bobini

5-Top Silindir

6-Chuck

7-Salıncaklı Kol

8-Şaft

4. Termal Stres Bükme İşlemi

Termal stres bükme işlemi, iş parçasının deformasyonunu sağlamak için iş parçasının içindeki eşit olmayan sıcaklık dağılımı tarafından üretilen termal stresi kullanan özel bir şekillendirme yöntemidir. Dış kuvvet, kalıp ve yerinde kolay kullanım avantajlarına sahiptir. Termal stres oluşturmanın olağan yöntemleri, iş parçasının yerel olarak ısıtılmasını veya soğutulmasını içerir. Isıtma yöntemleri arasında alevli yerel ısıtma ve bir ısıtma fırınında genel ısıtma; soğutma yöntemleri arasında hava soğutma, su spreyi soğutma ve daldırma soğutma bulunur.

Benimsenecek özel yöntem, gerçek işleme koşullarına ve iş parçasının özelliklerine göre seçilmelidir. Pekin Elektromekanik Teknoloji Enstitüsü, boruların termal gerilimle bükülmesi konusunda ilgili araştırmalar yapmış ve fırında genel ısıtma ve ardından daha iyi bükme etkileri elde edebilen daldırma soğutma şeması tasarlamıştır. İlk olarak borunun bir bütün olarak belirli bir yüksek sıcaklığa ısıtılmasını, ardından belirli bir hızda yatay olarak suya daldırılmasını içerir. Boru tamamen soğutulduktan sonra, en son suya daldırılan tarafa doğru bükülür.

5. Lazer Şekillendirme Bükme

Lazer bükme, bir lazer ışını bir malzemenin yüzeyini ışınladığında oluşan tekdüze olmayan iç termal gerilme alanını malzeme şekillendirme elde etmek için kullanan yeni bir teknolojidir. Lazerin özü bükme şekillendirme teknolojisi, makul bir sıcaklık dağılımı elde etmek için ısıtma parametrelerini değiştirerek malzemelerin termal genleşme ve büzülme özelliklerine dayanır, böylece malzeme içinde üretilen termal gerilimin boyutunu ve yönünü kontrol eder, malzemenin plastik deformasyonunun önceden belirlenmiş yönde gelişmesini sağlar ve son olarak şekillendirme yönteminin gerekli deformasyon boyutunu üretir.

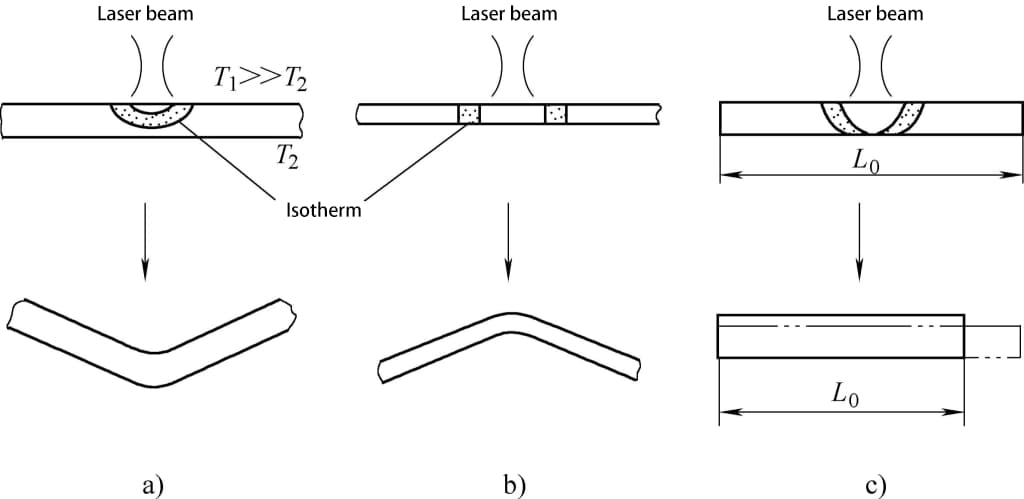

Deformasyon mekanizması çok karmaşıktır ve genellikle çeşitli mekanizmaların bir karışımıdır. Şu anda, yurtiçi ve yurtdışındaki birçok akademisyen, Şekil 4-91'de gösterildiği gibi, Sıcaklık Gradyan Mekanizması (TGM), Burkulma Mekanizması (BM) ve Altüst Etme Mekanizması (UM) olmak üzere üç ana deformasyon mekanizması şeklinde özetlenebilecek olan lazerle ısıl şekillendirmenin özel mekanizması üzerine birçok araştırma çalışması yapmıştır.

a) Sıcaklık Gradyanı Mekanizması

b) Burkulma Mekanizması

c) Altüst Etme Mekanizması

Lazerlerle bükülmüş tüpler oluştururken, ayarlayarak lazer i̇şleme parametreleri̇ ve uygun tarama yörüngesini seçerek, herhangi bir şekle sahip bükülmüş tüpler oluşturmak mümkündür. Önemli avantajları aşağıdaki gibidir:

1) Kalıpsız şekillendirme, kısa üretim döngüsü, yüksek esneklik, özellikle büyük parçaların küçük seri üretimi için uygundur.

2) Temassız şekillendirme, deforme olan parça dış kuvvetlere maruz kalmaz, toz geri tepme deformasyonu ve diğer ilgili problemler üretmez.

3) Sıcak hal şekillendirmeye aittir, toplam deformasyon çoklu taramalarla biriktirilir, böylece oda sıcaklığında deforme olması zor olan malzemeleri oluşturabilir.

Lazer işleme, iş parçası ile lazer ışını arasında temaslı mekanik eylemin olmadığı esnek bir üretim yöntemidir; parça şekilleri oluşturmak için malzemeyi doğrudan iş parçasından çıkarabilen, yüksek hassasiyeti koruyan ve tüm işleme sürecini otomatikleştiren doğrudan bir yöntemdir; lazer işleme, sert alaşımlar, titanyum alaşımları ve nikel alaşımları gibi işlenmesi zor malzemeleri şekillendirmek için uygundur; mikromekanik işleme yeteneğine sahiptir.

Yukarıdaki avantajlar nedeniyle, lazer işleme artık şu alanlarda yaygın olarak kullanılmaktadır lazer kesimlazer kaynağı, lazer markalama, lazer yüzey modifikasyon işlemi, lazer delme ve diğer yönler. Lazer işleme teknolojisinin sürekli gelişmesiyle birlikte, lazer işlemenin yüksek esnekliği, geniş uygulanabilirliği ve güçlü penetrasyonu, lazer teknolojisini bazı geleneksel teknolojilere tanıtmak için yarışan birçok akademisyenin büyük ilgisini çekmiştir.