Yumruk Hareket Yönü

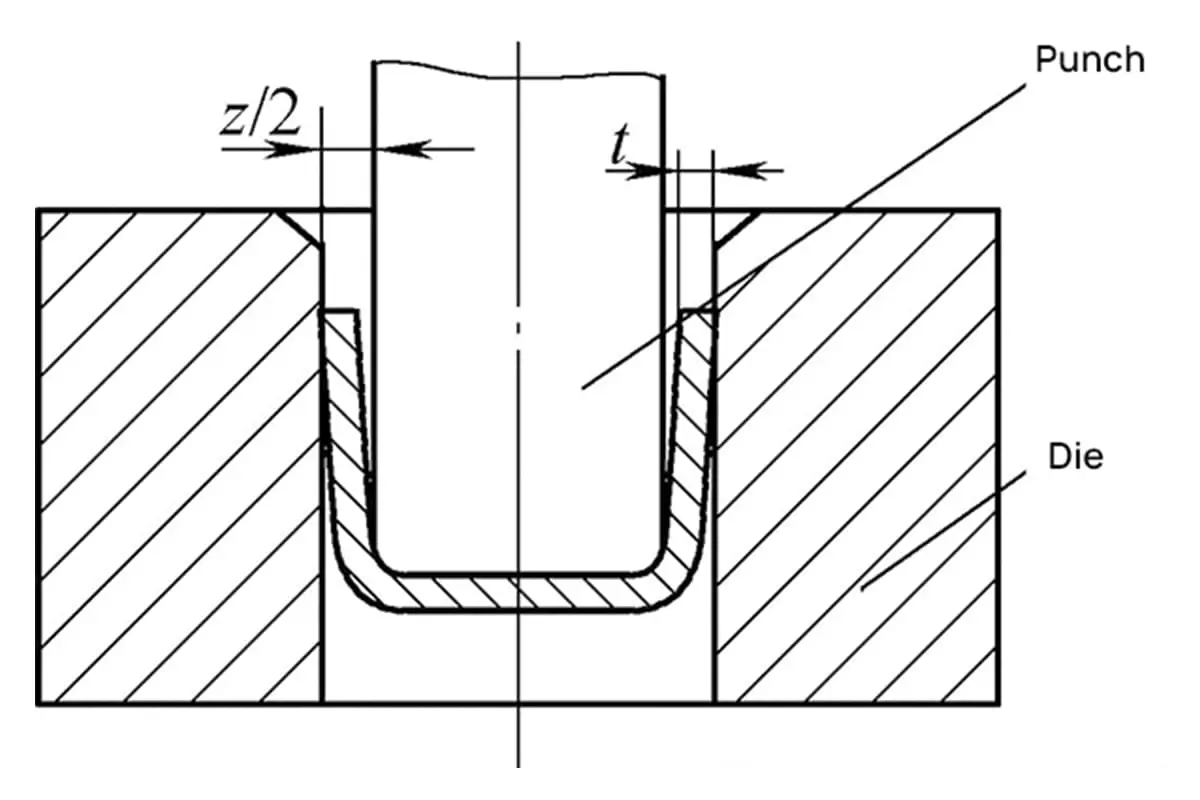

Zımba hareketinin yönü, zımbalama kalıbının ömrüyle kritik bir şekilde bağlantılıdır. İdeal olarak, malzeme veya yarı mamul ürün zımba eksenine dik olarak kesilmelidir. yumrukYani iş parçasının zımbalama düzlemi, zımba hareket yönüne dikeydir.

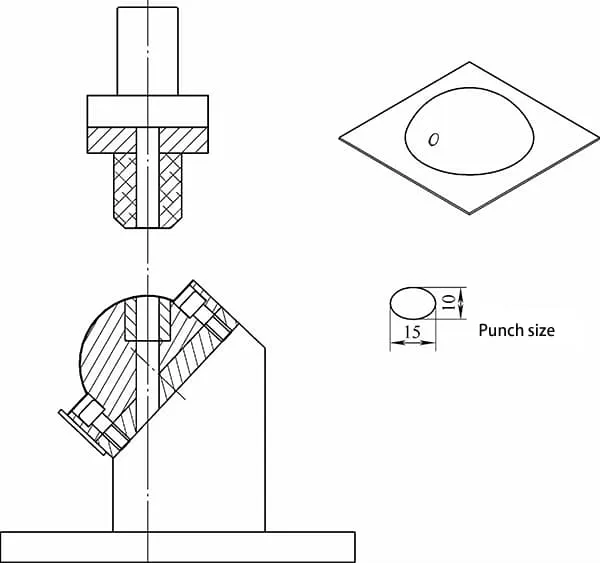

Bu koşulun karşılanamadığı bazı özel durumlarda, Şekil 2-5'te gösterildiği gibi, ağırlık merkezinin veya kesilen profilin simetrik merkezinin zımba eksenine dik olarak hizalandığından emin olmak yine de önemlidir.

Zımbanın kalıp kesim yüzeyine dik kalmasını sağlamak ve böylece zımbanın ekseninin presin koçunun veya üst çalışma tablasının hareket yönüyle aynı hizaya gelmesini önlemek için, kaydırıcılı eğimli bir kama veya rulmanlı ve burçlu eğimli bir kama kullanan bir yöntem kullanılmalıdır.

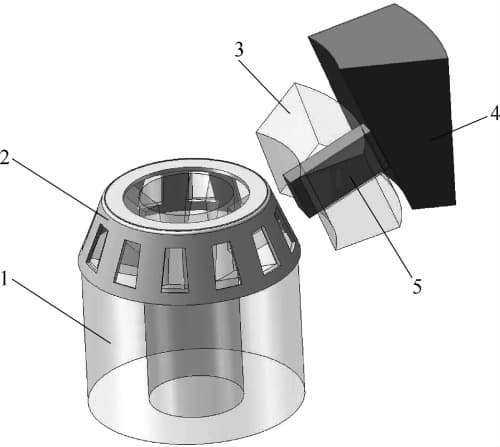

Kalıp kesme kalıplarında, Şekil 2-6'da gösterildiği gibi, halka şeklindeki parçalar için delme kalıplarında bir sürgü ile eğimli bir kama kullanımı daha yaygındır. Bu yöntem bazen büyük çizilmiş kapak parçalarının delinmesi ve kırpılması için de kullanılır.

Delme Kalıbı Sınıflandırması

Bir delme kalıbının birincil işlevi malzemeyi ayırmaktır ve bu öncül altında delme kalıplarını kategorize etmenin çok sayıda yolu vardır.

İşlemin doğasına bağlı olarak, delme kalıpları körleme kalıpları, delme kalıpları, kesme kalıpları, düzeltme kalıpları ve hassas delme kalıpları olarak ayrılabilir.

İşlem kombinasyonları açısından, zımbalama kalıpları tek işlemli kalıplar, bileşik kalıplar ve aşamalı kalıplar olarak sınıflandırılır.

Ayrıca, yönlendirme yöntemi, malzeme tutma yöntemi ve erkek ve dişi kalıplar için kullanılan malzemeler gibi başka sınıflandırma yöntemleri de vardır.

Bu kitapta, farklı kalıp özelliklerini analiz etmek için basit ve kapsamlı bir yaklaşım olan parça çıkarma yöntemine göre sınıflandırıyoruz. Bu temelde, zımbalama kalıpları aşağıdaki gibi kategorize edilebilir:

1) Alt parça çıkarma özelliğine sahip standart kalıp.

2) Üst parça çıkarma özellikli standart kalıp.

3) Ters çevrilmiş bileşik kalıp.

4) Üst hurda çıkarma ile ters çevrilmiş kalıp.

5) Hurda sıyırma kalıbı, hurdayı kırparak çıkaran, genellikle aşamalı kalıplarda kullanılır.

6) İlerici kalıp.

7) Basitleştirilmiş aşamalı kalıp.

8) Rotary makaslama Kalıp, rulo kesme kalıpları ve döner kesme kalıpları olarak ikiye ayrılabilir.

1-Kalıp 2-İş Parçası 3-Kaydırma 4-Eğimli Yaka 5-Delme

Punch ve Kalıp Seçimi

Doğru zımba ve kalıbın seçilmesi, kalıbın üretim maliyetlerini, kullanım ömrünü ve çalışma yöntemini belirleyen çok önemli bir adımdır; yalnızca ürünün kalitesini ve birim maliyetini değil, aynı zamanda operatörün kişisel güvenliğini de etkiler, bu nedenle dikkatli bir şekilde düşünülmesi gereken bir karardır.

Zımba ve kalıp setlerinin özelliklerinin analizine dayanarak, bir zımba ve kalıp için çalışma yöntemi seçerken aşağıdaki hususlar dikkate alınmalıdır:

1) Deliksiz ve yüksek düzlük gereksinimi olmayan iş parçaları için, derin çekilmiş veya bükülmüş parçalar gibi bir alt boşaltma körleme kalıbı önerilir. Bu kalıp türü basit bir yapıya, uzun kullanım ömrüne, yüksek güvenlik faktörüne sahiptir ve diğer kalıplara göre kullanımı ve bakımı daha kolaydır.

2) Delikler arasında veya delikler ile dış hat arasında yüksek hassasiyet gerektiren iş parçaları için, ters boşaltmalı delici bileşik bir kalıp seçilmelidir.

3) Boyut hassasiyetinin çok talep edilmediği delikli iş parçaları için, basit bir adım kalıbı veya ters deşarj delici bileşik kalıp seçilebilir.

4) Delikler arasındaki boşluktaki hassasiyetin kritik olduğu ancak dış hatlara göre hassasiyetin kritik olmadığı iş parçaları için basit bir aşamalı kalıp uygundur.

5) Ortasında dar pabuçlar ve delikler bulunan iş parçalarında, dar pabuçların kalıp boşluğunu tıkamasını ve zımba üzerindeki yükü artırarak zımbanın bükülmesine veya düzensiz bir görüntü oluşmasına neden olmasını önlemek için alttan boşaltmalı körleme kalıbı yerine uçan bir hurda çıkarma kalıbı veya üstten boşaltmalı körleme kalıbı kullanılmalıdır. zımba ve kalıp arasındaki boşluk.

6) Çok sayıda küçük deliği olan veya delikler arasındaki mutlak mesafenin 6 mm'den az olduğu iş parçaları için aşamalı bir kalıp düşünülmelidir.

7) İki maksimum kenarı düz ve besleme yönüne paralel olan dar, uzun iş parçaları için dilme kalıbı veya progresif kalıba öncelik verilmelidir. Bu yaklaşım şu sorunları ortadan kaldırabilir delme kuvveti iki uzun kenar için gerekli, kalıbın gücünü artırır, kalıbın ömrünü önemli ölçüde artırır ve daha yüksek iş parçası kalitesi ve hassasiyeti sağlar.

8) Artık malzemeden hurda delmek için üstten boşaltmalı körleme kalıbı, alttan boşaltmalı körleme kalıbı veya bileşik kalıp gibi tek işlemli bir kalıp kullanılabilir. Bu kalıplar genellikle kılavuz direkler ve burçlar gerektirmez ve düzensiz malzemelere daha fazla uyarlanabilirlik sağlar. Kılavuz direkler gerekli olduğunda, malzemenin boşluğa sıkışmasını ve kazalara neden olmasını önlemek için burçlar takılmalıdır.

9) Diskli makasın kesici kenarı, malzeme çapındaki değişikliklere uyum sağlayacak şekilde ayarlanan bir çift silindirdir. Bu nedenle, diskli makas çok yönlü bir malzeme ayırma kalıbıdır. Kesme çapı D ≥350mm olduğunda, bir disk makası bir kesme kalıbının yerini alabilir, önemli miktarda kalıp malzemesi tasarrufu sağlar ve bir kesme kalıbı üretme süresini azaltır, böylece üretim döngüsünü kısaltır.

10) Döner makaslar karmaşık bir yapıya sahiptir ve tasarımı ve üretimi zordur; özellikle önceki işlem derin çekme içeriyorsa, iyi işleme koşullarına sahip büyük ölçekli üretim için uygundurlar.

11) Kalıp tipi, iş parçasının boyutu, şekli ve karmaşıklığına göre belirlenmelidir. Genel olarak, büyük iş parçalarında tek işlemli kalıplar kullanılırken, daha küçük, daha karmaşık şekillerde genellikle bileşik veya aşamalı kalıplar kullanılır.

12) Zımba ve kalıp operasyon yönteminin seçimi de üretim hacmine göre yapılmalıdır. Küçük ölçekli üretim için, kalıplar basit ve düşük maliyetli olmalı, tek operasyonlu kalıplar tercih edilmelidir; kalıp maliyetinin delme maliyetinin daha küçük bir oranı olduğu büyük ölçekli üretim için, bileşik veya aşamalı kalıplar kullanılabilir.