Genel metal malzemelerle karşılaştırıldığında, işlenmesi zor metal malzemeler kimyasal bileşim, metalografik yapı, fiziksel ve mekanik özellikler açısından önemli farklılıklara ve zayıf işlenebilirliğe sahiptir. Bu nedenle, kesme işlemi sırasında, işlenen malzemenin özelliklerine göre kesme prensibi bilgisini esnek bir şekilde uygulamak ve torna takım malzemelerini ve takım geometrik açılarını özel olarak seçmek gerekir.

Bu malzemelerin çok çeşitli olması nedeniyle, burada sadece daha yaygın olan işlenmesi zor metal malzemelerden birkaçı tanıtılacaktır.

I. İşlenebilirliği etkileyen faktörler

Metal malzemelere birçok alaşım elementinin eklenmesi nedeniyle, fiziksel ve kimyasal özellikleri kullanım gereksinimlerini karşılayacak şekilde uyarlanmış, ancak bu durum metal kesme işlemine büyük zorluklar getirmiştir.

Bu bölümde, üretimdeki bazı yaygın ve temsili özel, işlenmesi zor metal malzemeler ve metal olmayan malzemeler için kesme performansı, takım malzemesi seçimi, takım açısı seçimi ve kesme parametrelerinin belirlenmesi kısaca tanıtılmaktadır.

1. Güç ve sertlik

İş parçası malzemesinin mukavemeti veya sertliği ne kadar yüksekse, kesme kuvveti o kadar büyük ve kesme sıcaklığı o kadar yüksek olur, bu da takım aşınmasını hızlandırır.

Ek olarak, yüksek sertlikteki malzemeleri keserken, kesme kenarı ile talaş arasındaki temas uzunluğu daha kısadır ve kesme kuvveti ve ısı kesme kenarının yakınında yoğunlaşarak kesme kenarının kolayca soyulmasına ve hatta talaşlanmasına neden olur. Bu durum semente karbür gibi kırılgan takım malzemeleri için daha belirgindir. Bu nedenle, bu tür malzemelerin işlenebilirliği zayıftır.

2. Plastiklik

İş parçası malzemesinin plastikliği arttıkça, talaş deformasyonu da artar, daha fazla kesme ısısı oluşur ve talaşların takıma yapışması kolaylaşır, böylece takım aşınması hızlanır.

Bununla birlikte, iş parçası malzemesinin plastikliği çok düşükse, kesme kenarı ile talaş arasındaki temas uzunluğu çok kısa olacak ve bu da ciddi takım aşınmasına neden olacaktır. Bu nedenle, iş parçası malzemesinin plastikliği çok yüksek veya çok düşük olsun, işlenebilirlik zayıftır.

3. Isı direnci

İş parçası malzemesinin ısı direnci ne kadar iyi olursa, yüksek sıcaklıklarda yüksek mukavemet ve sertliği o kadar fazla koruyabilir ve kesmeyi daha zor hale getirir.

4. Aletler üzerinde aşındırıcı yetenek

İş parçası malzemesinin aşındırma kabiliyeti ne kadar güçlüyse, takımdaki aşınma o kadar fazla olur ve işlenebilirlik o kadar zayıflar.

5. Termal iletkenlik

İş parçası malzemesinin termal iletkenliği ne kadar düşükse, kesme ısısı o kadar az dağılır, kesme sıcaklığı o kadar yüksek olur, takım aşınması o kadar şiddetli olur ve işlenebilirlik o kadar zayıf olur.

II. Özel metal malzemelerin tornalanması

1. Paslanmaz çelik tornalama

(1) Paslanmaz çelik tornalama özellikleri

Paslanmaz çelik, kimyasal bileşimine göre krom paslanmaz çelik (Cr13, 4Cr14 vb. gibi) ve krom-nikel paslanmaz çelik (1Cr18Ni9Ti gibi) olarak sınıflandırılabilir. Paslanmaz çeliğin tornalama özellikleri aşağıdaki gibidir:

1) Paslanmaz çelik yüksek sıcaklıklarda yüksek mukavemet ve sertliğe sahiptir. Örneğin, östenitik paslanmaz çelik yüksek sıcaklıklarda mekani̇k özelli̇kler 700°C'ye kadar olan sıcaklıklarda bile kesmeyi zorlaştırır ve yüksek kesme direncine neden olur.

2) Yüksek plastisite ve iyi tokluk, büyük kesme deformasyonuna ve buna bağlı olarak yüksek kesme kuvvetlerine ve ısıya neden olur.

3) Orta karbonlu çeliğin 1/4 ila 1/2 termal iletkenliği ile zayıf termal iletkenlik, tornalama takımında daha yüksek kesme sıcaklıklarına neden olarak takım aşınmasını hızlandırır.

4) Güçlü yapışma eğilimi. Kesme işlemi sırasında talaşlar takıma kolayca yapışarak biriken kenarlar oluşturur, iyi bir yüzey kalitesi elde etmeyi zorlaştırır ve kesme kenarında kolayca aşınmaya neden olur.

5) Paslanmaz çeliğin işlenmiş yüzeyi, takım aşınmasını daha da kötüleştiren iş sertleşmesine eğilimlidir.

6) Yüksek tokluk, talaşların kırılmasını ve kıvrılmasını zorlaştırır. Kesme işlemi sırasında talaşlar kolayca tıkanabilir, yüzey kalitesini etkileyebilir ve kesme kenarına zarar verebilir.

(2) Paslanmaz çelik tornalama takımları için geometrik parametrelerin seçimi

Aletin kesme kısmı, yüksek sertliğe, iyi tokluğa ve ısı direncine ve paslanmaz çeliğe düşük yapışma özelliğine sahip malzemelerden yapılmalıdır.

Yüksek hız çeliği kullanılırken, W2Mo9Cr4VCo8 vb. gibi kobalt içeren yüksek hız çeliği ve süper sert molibden içeren yüksek hız çeliği seçilmelidir. Semente karbür kullanılırken, YG8, YG6, YG8N ve YG6X gibi YG tipleri seçilmelidir. Genellikle YT tipleri kullanılmaz veya niyobyum karbür eklenmiş YW1 ve YW2 kullanılır.

Tornalama takımının geometrik parametreleri aşağıdaki gibi seçilir:

1) Eğim açısı genellikle γ₀ = 12° ila 30° olarak seçilir. Martensitik paslanmaz çelik (2Cr13 gibi) işlenirken daha büyük bir eğim açısı kullanılabilir; östenitik + ferritik paslanmaz çelik işlenirken daha küçük bir eğim açısı kullanılır; daha düşük sertliğe sahip paslanmaz çelik işlenirken daha büyük bir eğim açısı kullanılabilir.

2) Boşluk açısı genellikle α₀ = 6° ila 12° olarak alınır ve kesme kalınlığı küçük olduğunda daha büyük bir boşluk açısı tercih edilir.

3) Giriş açısı genellikle K₀ = 60° ila 75° olarak seçilir.

4) Uç kesme kenarı açısı mümkün olduğunca küçük seçilmelidir, dış silindirlerin kaba tornalanması için k'₀ = 8° ila 15°; dış silindirlerin ince tornalanması için daha büyük seçilebilir, ancak takım ucu açısının 90°'den az olmamasını sağlayın.

5) Eğim açısı genellikle negatif bir değer olarak alınır, yani λ₀ = -8° ila -3°. Kesintili kesim için daha büyük bir mutlak negatif değer alınır, yani λ₁ = -10° ila -5°.

6) Takım burun yarıçapı r₀ = 0,5 ila 1 mm. Talaş tahliyesini ve kıvrılmasını kolaylaştırmak için genellikle yay şeklinde bir talaş kırıcı oluk kullanılır.

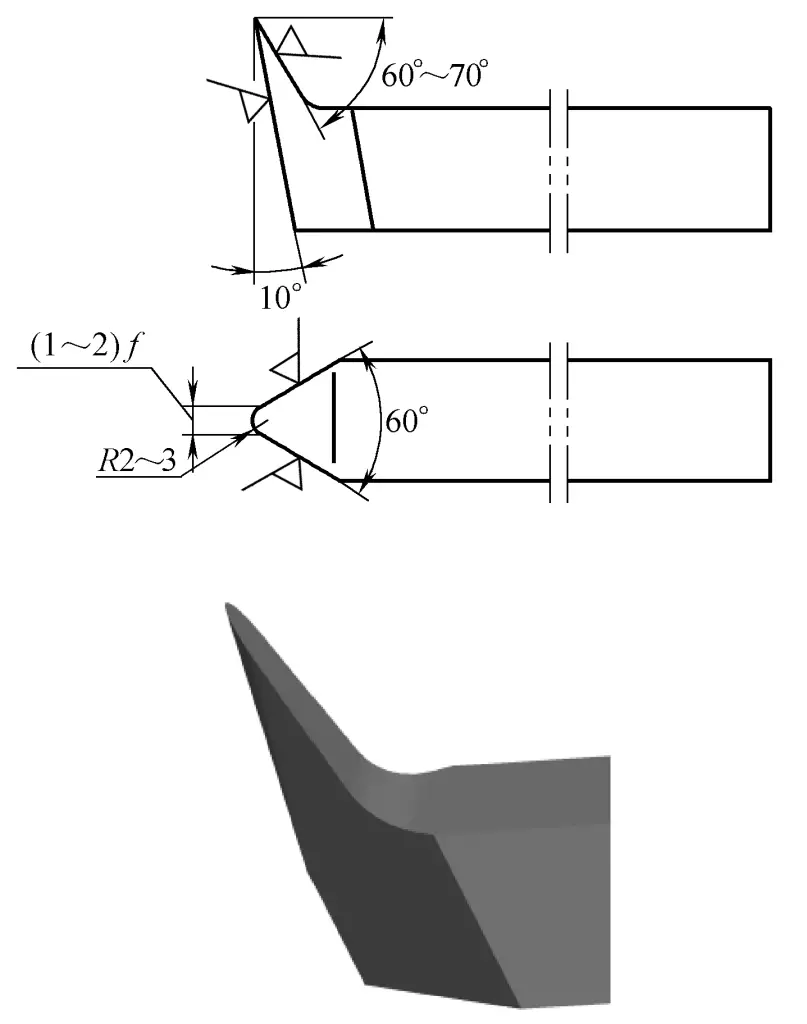

(3) Paslanmaz çelik tornalama takımlarına örnekler

Örnek 1

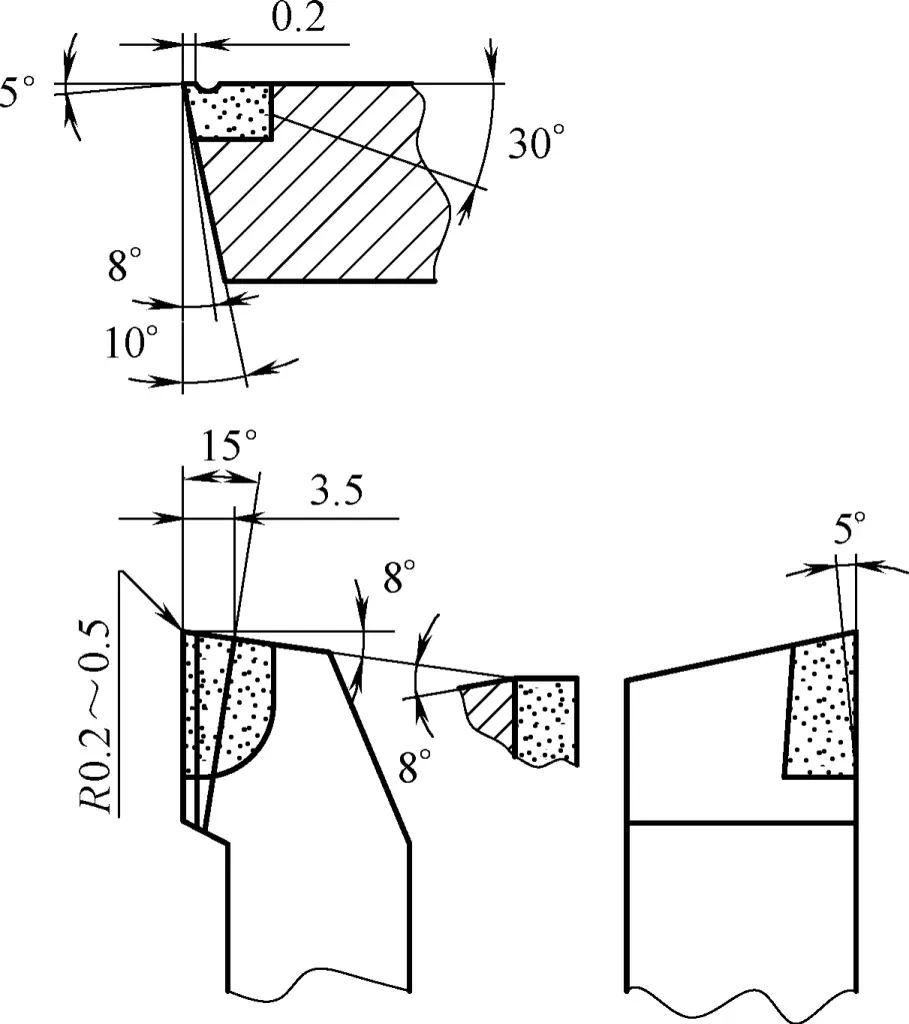

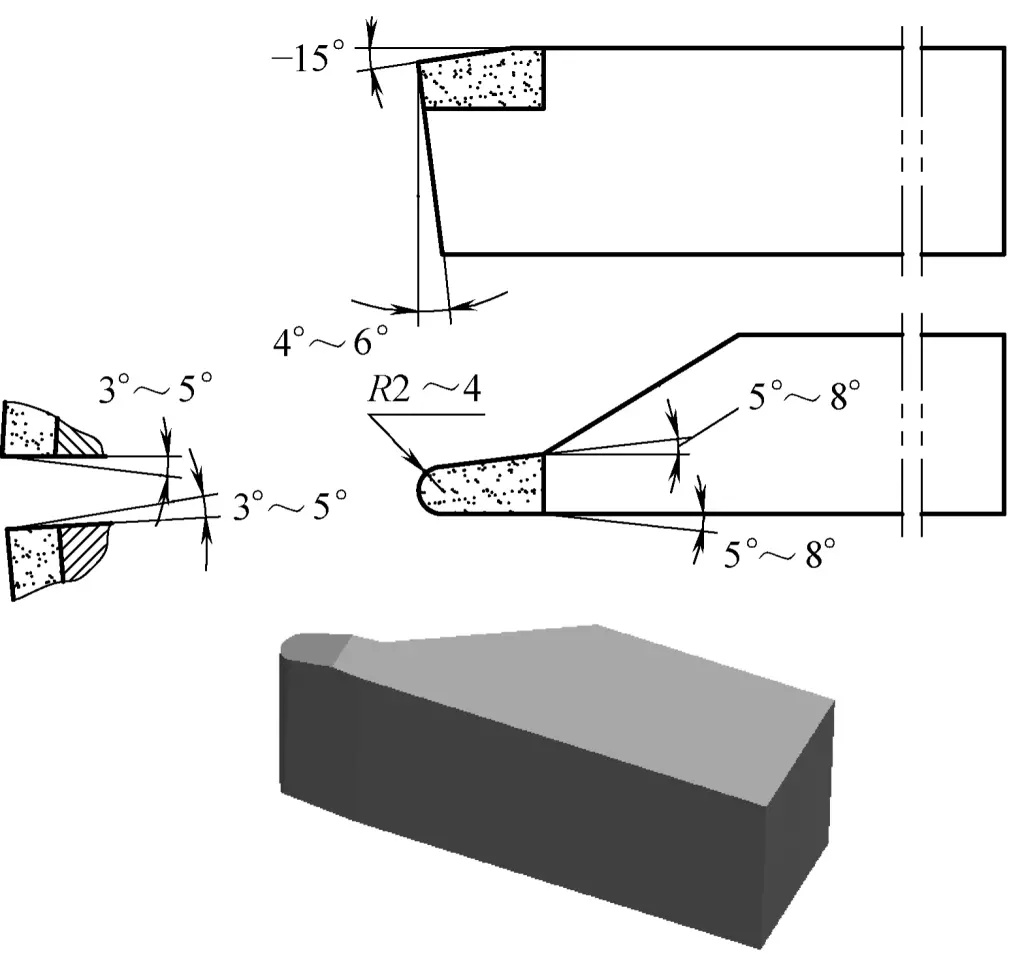

Şekil 1, paslanmaz çelik için aşağıdaki takım özelliklerine sahip 90° dış silindirik tornalama takımını göstermektedir:

1) Kesici uç malzemesi: YG8 semente karbür.

2) Takım özellikleri: Takımın ana özelliği geniş bir eğim açısı ve yay şeklinde bir talaş kırıcı oluktan oluşur. Talaş kırıcı oluğu 15° eğim açısına sahiptir, daha geniş bir ön ve daha dar bir arka şekil oluşturarak talaşın işlenecek yüzeye doğru dönmesine ve takımın arkasına veya iş parçasının geçiş yüzeyine çarptığında kırılmasına neden olur.

3) Kesme parametreleri: Kesme işlemi v₀ = 120-150m/dak, f = 0,2-0,4mm/r, a₁ = 1-2mm aralığında, iyi talaş kırma etkisi ile pürüzsüzdür.

4) Uygulama aralığı: Zayıf sertliğe sahip 1Cr18Ni9Ti paslanmaz çelik şaft tipi iş parçalarının tornalanması için uygundur.

Örnek 2

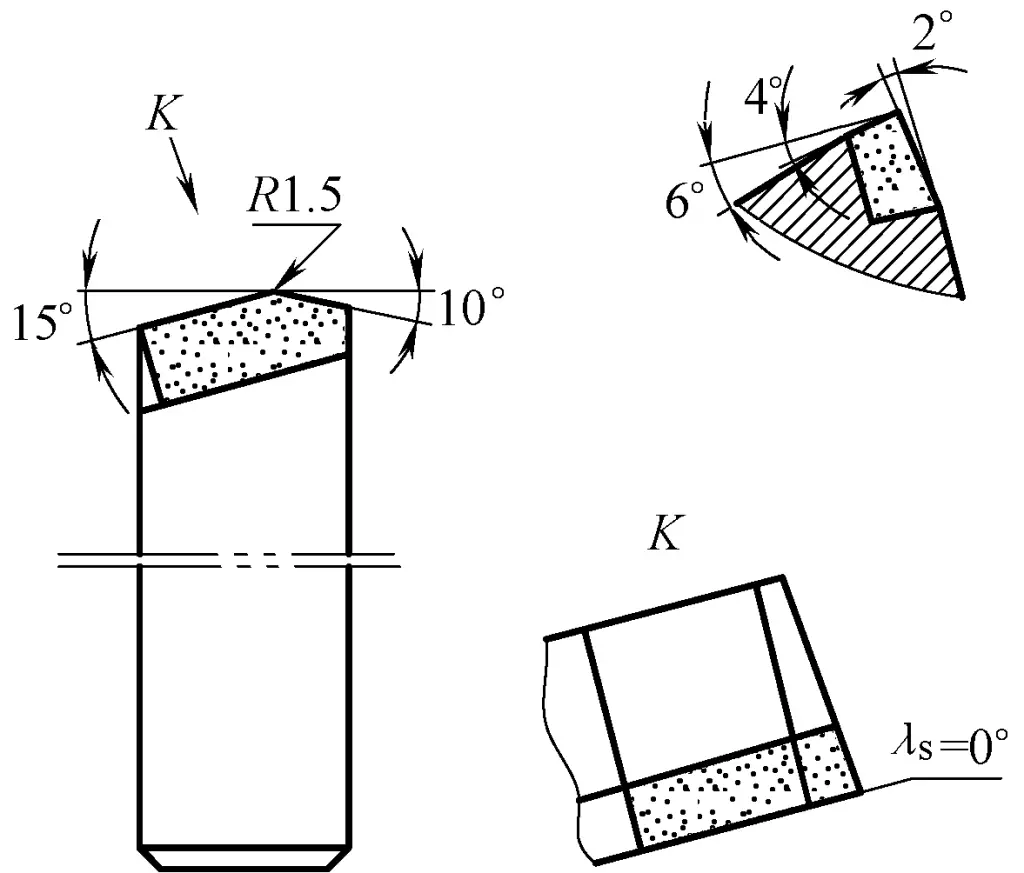

Şekil 2, paslanmaz çelik için aşağıdaki takım özelliklerine sahip 45° dış silindirik tornalama takımını göstermektedir:

1) Kesici uç malzemesi: YW1 semente karbür.

2) Takım özellikleri: Takım son derece dar (b₀ = 0,1 mm) ve yüksek eğimli (γ₁ = -10°) bir negatif pahın yanı sıra mukavemeti artırmak, pürüzsüz talaş kırma elde etmek, "yapışma" olgusunun üstesinden gelmek ve yüksek takım ömrü elde etmek için γ₂ = 12° ila 15° eğim açısı ve R = 10 mm yaydan oluşan bir talaş kırıcı oluğa sahiptir.

Takım burnu yarıçapı nispeten büyüktür ve iyi bir ısı dağılımı sağlar. İşlenmiş yüzey pürüzlülüğü Ra değeri 3,2 ila 1,6μm'ye ulaşabilir.

3) Kesme parametreleri: vc = 120-180m/dak; f = 0,4-1mm/r; ap = 4-7mm.

4) Uygulama aralığı: CA6140 yatay torna tezgahında krom-nikel sistem paslanmaz çeliğin yarı finiş tornalanması için uygundur.

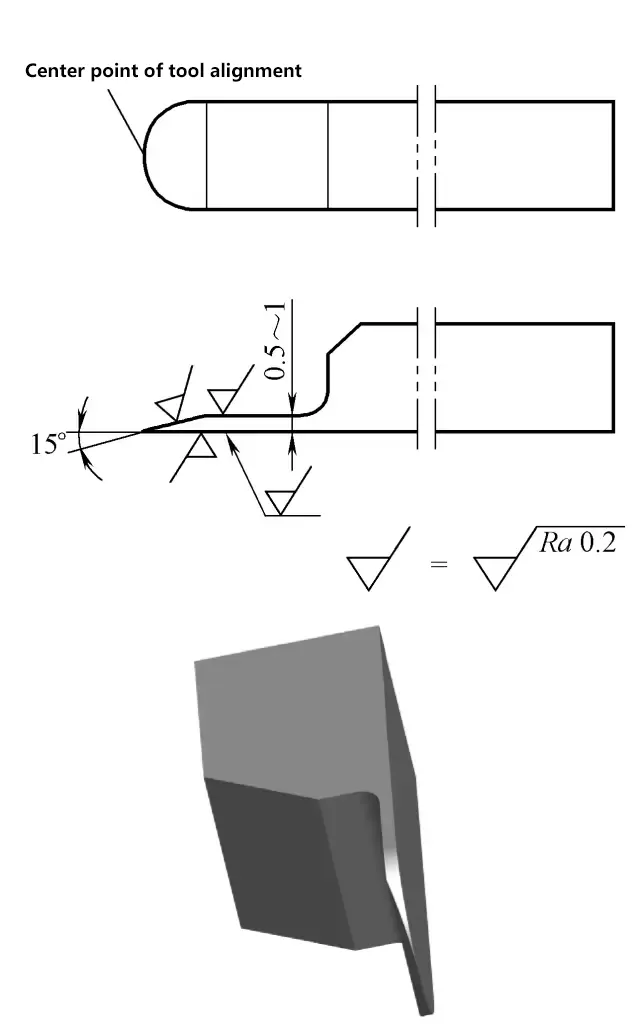

Örnek 3

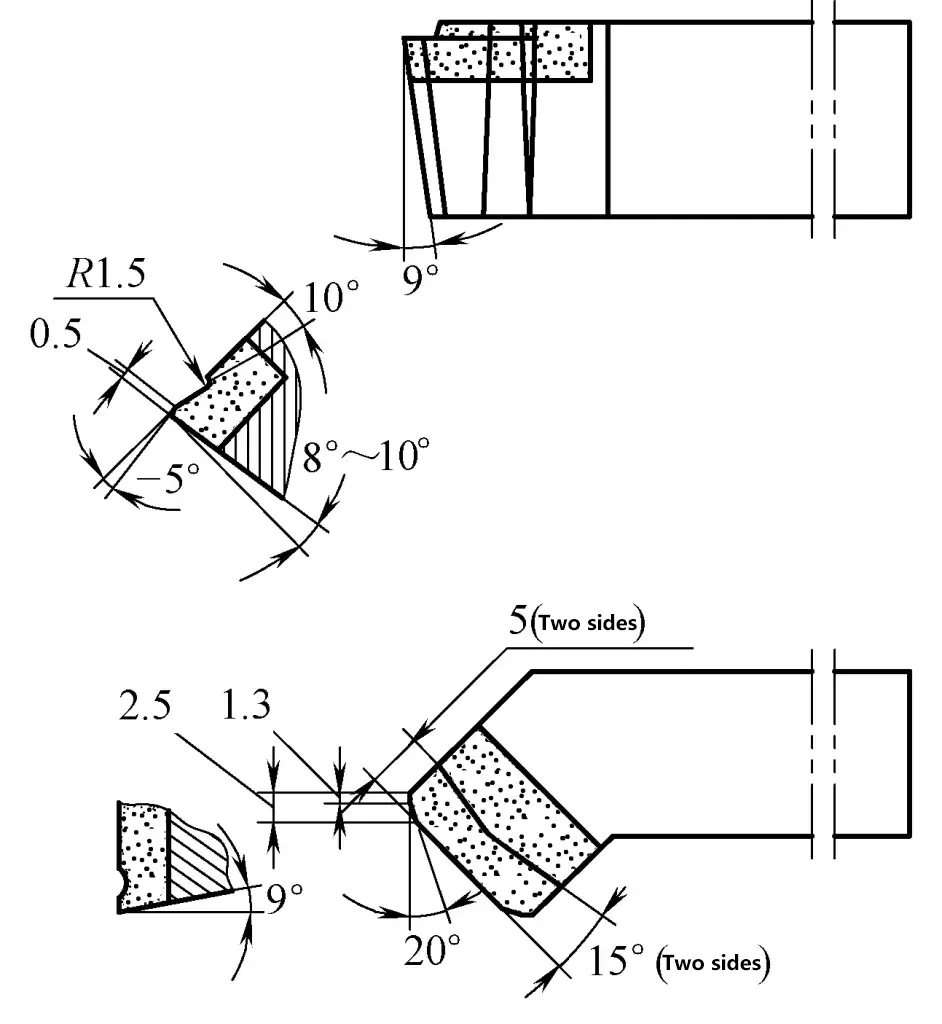

Şekil 3, aşağıdaki takım özelliklerine sahip paslanmaz çelik bir ayırma takımını göstermektedir:

1) Kesici uç malzemesi: YW1 semente karbür.

2) Takım özellikleri: Son derece dar (b₀ = 0,1-0,15 mm) ve yüksek eğimli (γ₁ = -30° ila -20°) bir pahın yanı sıra 12° ila 15° eğim açısı ve R = 10 mm yay ile oluşturulan bir talaş kırıcı oluğa sahiptir, kesme kuvvetini azaltır ve kesme işlemleri sırasında daha yüksek ilerleme hızlarına izin verir.

Ayrıca, paslanmaz çelik talaş yapışmasının neden olduğu takım ucu ufalanması kusurunun üstesinden gelir ve sorunsuz talaş tahliyesine izin verir.

3) Kesme parametreleri: vc = 120-200m/dak; f = 0,2-0,5mm/r.

4) Uygulama aralığı: CA6140 veya CA630 yatay torna tezgahlarında 1Cr18Ni9Ti gibi paslanmaz çelik iş parçalarını ayırmak için.

2. Söndürülmüş sertleştirilmiş çelik için tornalama takımları

(1) Tornada su verilmiş sertleştirilmiş çeliğin özellikleri

Tornalama işlemi sırasında bazen şunlarla karşılaşıyoruz sertliğe sahip çelik su verme işleminden sonra 40-60 HRC. Bu tür su verilmiş sertleştirilmiş çeliğin tornalama özellikleri şunlardır:

1) Su verilmiş sertleştirilmiş çelik yüksek sertliğe ve büyük birim kesme direncine sahiptir. Örneğin, 45 çeliğin sertliği 44 HRC olduğunda, birim kesme direnci normalleştirilmiş durumdakinden 35% daha yüksektir.

2) Söndürülmüş sertleştirilmiş çelik düşük ısı iletkenliğine sahiptir. Yüksek kesme direnci nedeniyle kesme sıcaklığı yüksektir. Örneğin, 44 HRC sertliğe sahip 45 çeliğin kesme sıcaklığı, normalleştirilmiş duruma göre yaklaşık 45% daha yüksektir, bu da takım aşınmasını hızlandırır ve kolayca hasara neden olur.

3) Su verme işleminden sonra, sertleştirilmiş çeliğin plastisitesi azalır, bu da kesme sırasında daha az plastik deformasyona neden olur, bu da işlenmiş yüzeyin pürüzlülüğünü azaltabilecek yerleşik kenarlar oluşturma olasılığını azaltır.

(2) Söndürülmüş sertleştirilmiş çelik tornalama takımları için geometrik parametrelerin seçimi

Tornalama takımının kesme kısmı, iyi ısı direnci, aşınma direnci ve yüksek sertliğe sahip sinterlenmiş karbür takım malzemelerinden yapılmalıdır. Kaba tornalama için YT5, YW2; yarı finiş ve finiş tornalama için YT30, YN10, YH1 ve YH2'yi seçin.

Tornalama takımının geometrik parametreleri aşağıdaki gibi seçilir:

1) Eğim açısı genellikle γ₀ = 0° ila -10° olarak seçilir. Sertlik ne kadar yüksek olursa, negatif eğim açısının mutlak değeri de o kadar büyük olmalıdır. γ₁ = 0° seçildiğinde, 2-3 mm genişliğinde bir negatif pahın taşlanması gerekir.

2) Boşluk açısı α₀ = 6° ila 10° olarak seçilir.

3) Giriş açısı genellikle K₀ = 30° ila 60° olarak alınır. Teknolojik sistemin rijitliği iyi ise, daha küçük bir giriş açısı seçilebilir.

4) Uç kesme kenarı açısı genellikle K'₀ = 6° ila 15° olarak alınır, yarı finiş tornalama için daha büyük değerler ve finiş tornalama için daha küçük değerler.

5) Eğim açısı λs yarı bitirme için daha büyük bir negatif değer ile -5° ila 0° olarak alınır ve λs Son işlem için = 0°. Darbe koşulları altında, λs = -20° ila -10°.

6) Burun yarıçapı r olarak alınırε = 1 ila 2 mm.

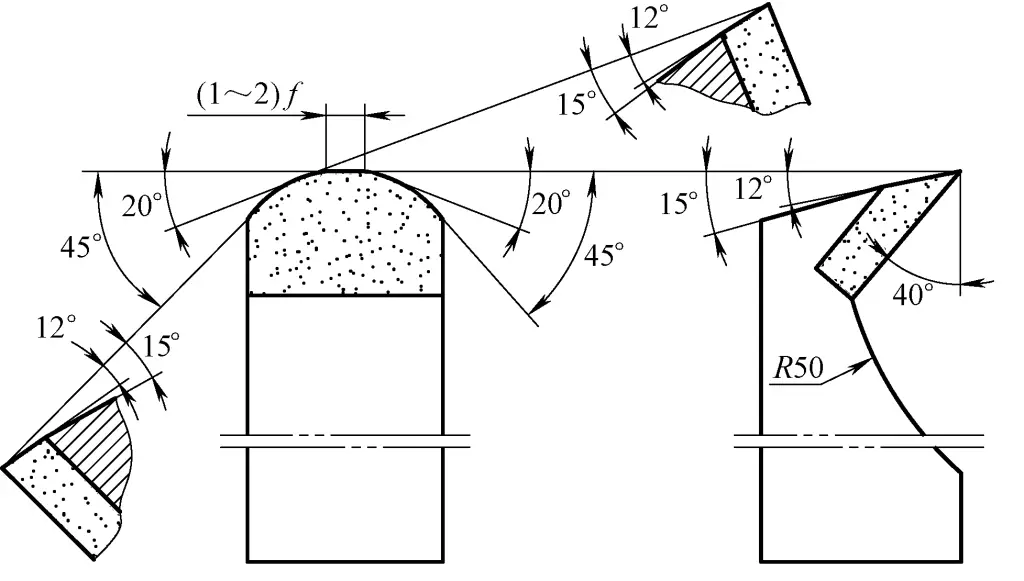

(3) Sertleştirilmiş çelik için tornalama takımı örneği

Örnek 1

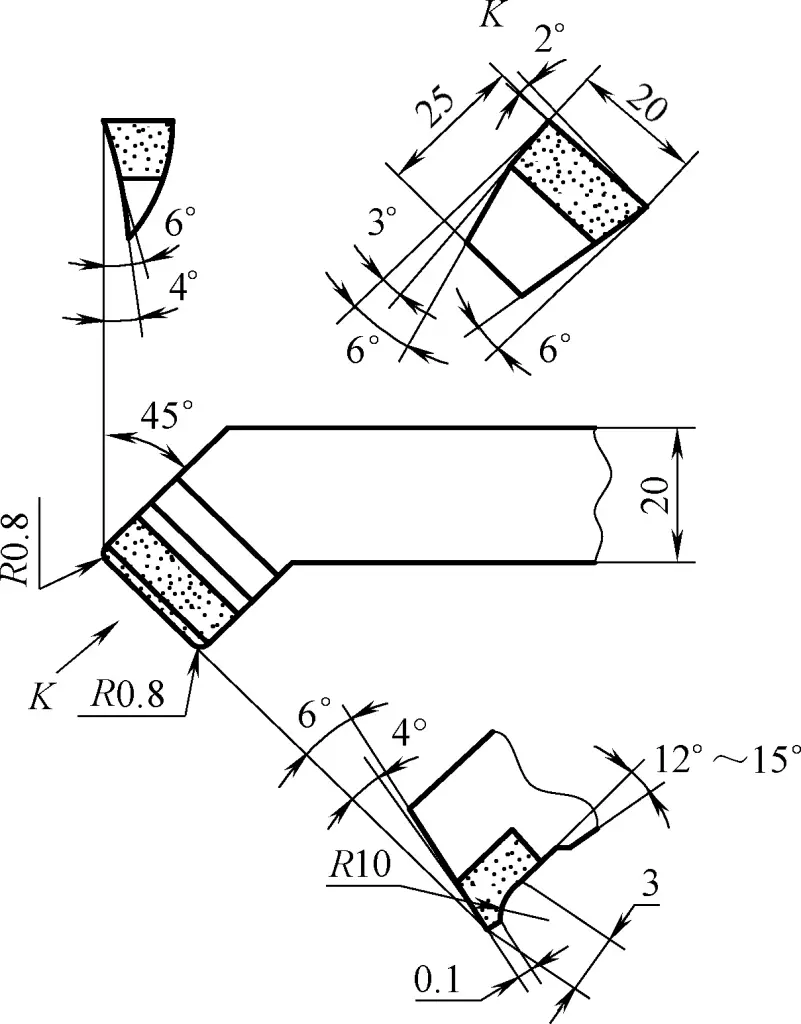

Şekil 4, sertleştirilmiş çelik için aşağıdaki özelliklere sahip bir tornalama takımını göstermektedir:

1) Takım kesici uç malzemesi: YW1, YW2 veya YT30 karbür.

2) Takım özellikleri: Takım geniş bir burun açısına ve burun yarıçapına sahiptir, böylece kesme parçası için daha iyi mukavemet ve ısı dağılımı sağlar. Takım negatif bir eğim açısı γ kullanır o = -15° ila -10°, bu da kesme kenarını güçlendirir.

3) Kesme parametreleri: vc = 75-80m/dak; f = 0,3-0,4mm/r; ap = 0,8-1,2 mm.

4) Uygulama aralığı: C616, C6140 veya C630 yatay tornalarda 40-58HRC sertliğe sahip sertleştirilmiş çelik iş parçalarının tornalanması için uygundur.

Örnek 2

Şekil 5, sertleştirilmiş çelik için aşağıdaki özelliklere sahip kavisli bir finisaj takımını göstermektedir:

1) Takım kesici uç malzemesi: YG3 veya YW1 karbür.

2) Takım özellikleri: Tırmık açısı γo = -15°, kesme kenarını güçlendirir. Yuvarlatılmış takım ucu, artık yüksekliğin azaltılmasına, iş parçası yüzey pürüzlülüğünün azaltılmasına ve uç mukavemetinin artırılmasına yardımcı olur.

Burun yarıçapının boyutu iş parçası gereksinimlerine göre taşlanabilir. Ön ve arka yüzler, yüzey pürüzlülüğü Ra değeri 0,4μm olacak şekilde taşlanmalıdır.

3) Kesme parametreleri: vc = 130-160m/dak; f = 0,2-0,3mm/r; ap = 0,02-0,3 mm.

4) Uygulama aralığı: 45-55HRC sertlikte sertleştirilmiş orta karbonlu çeliğin, silindir dışbükey ve içbükey ark profillerinin, uç yüzey oluklarının vb. finisajı için.

3. Soğutulmuş dökme demir için torna takımları

Soğutulmuş dökme demir, haddehaneler ve tekerlekler gibi büyük iş parçalarının üretiminde kullanılır.

(1) Soğutulmuş dökme demirin dönme özellikleri

Soğutulmuş dökme demir, yüksek sertliğe ve yüksek basınç dayanımına sahip, yüksek basınç altında aşınma direnci olan aşınmaya dayanıklı bir dökme demirdir. Soğutulmuş dökme demir için tornalama takımları taşlanırken, aşağıdaki tornalama özellikleri anlaşılmalıdır.

1) 8-40 mm'lik soğutulmuş katman derinliği ve yüksek termal mukavemet ile yüksek yüzey sertliği. Çok düşük plastisiteye, kısa takım-çip temas uzunluğuna, yüksek kesme direncine ve kesme kenarının yakınında yoğunlaşan yüksek kesme sıcaklığına sahiptir, bu da kesme kenarını ufalanmaya eğilimli hale getirir.

2) Soğutulmuş dökme demir parçalar genellikle büyük yapısal boyutlara ve büyük toplam işleme payına sahiptir, bu da işleme zorluğunu daha da artırır.

3) Soğutulmuş dökme demirin yüzey tabakası sert ve kırılgan olan beyaz dökme demirdir. Kesme sırasında kolayca talaş oluşturarak ıskartaya neden olabilir.

4) Soğutulmuş dökme demir iş parçaları, düzensiz yüzey payı ve hava delikleri ve kum kalıntıları gibi kusurlarla döküm yoluyla oluşturulur. Kaba tornalama sırasında, takıma kolayca zarar verebilecek önemli bir darbe vardır.

(2) Soğutulmuş dökme demir tornalama takımları için geometrik parametrelerin seçimi

Takımın kesme parçası malzemesi genellikle YG (YG6, YG8 gibi), YW ve YH sınıfı karbürlerden seçilir. Ayrıca kompozit alümina veya silisyum nitrür seramikler de soğutulmuş dökme demirin finisajı ve yarı finisajı için çok etkilidir.

Tornalama takımının geometrik parametrelerinin seçimi aşağıdaki gibidir:

1) Daha küçük bir eğim açısı seçin, genellikle negatif bir değer alır, γo = yaklaşık -2°. Sertlik ne kadar yüksekse, negatif eğim açısının mutlak değeri de o kadar büyük olmalıdır.

2) Rölyef açısı çok büyük olmamalıdır, αo = 4°-8°.

3) Uç açısı, uç kesme kenarı açısı, eğim açısı ve burun yarıçapı için seçim ilkeleri, sertleştirilmiş çelik tornalama takımları için olanlara başvurabilir.

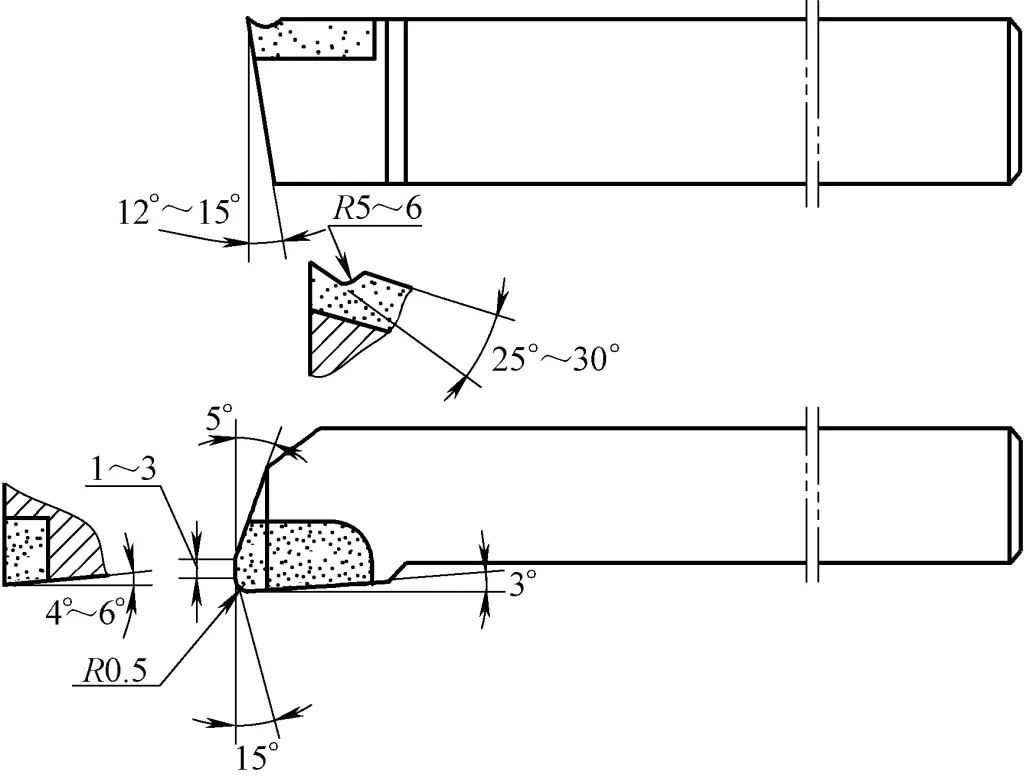

(3) Soğutulmuş dökme demir için tornalama aleti

Örnek

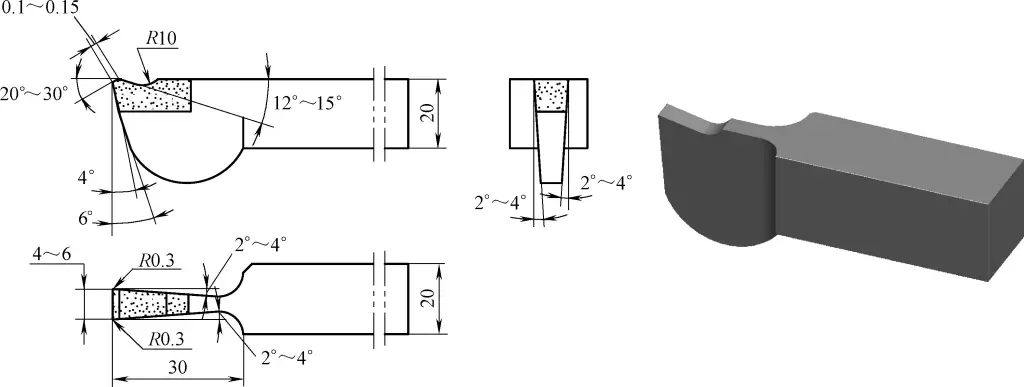

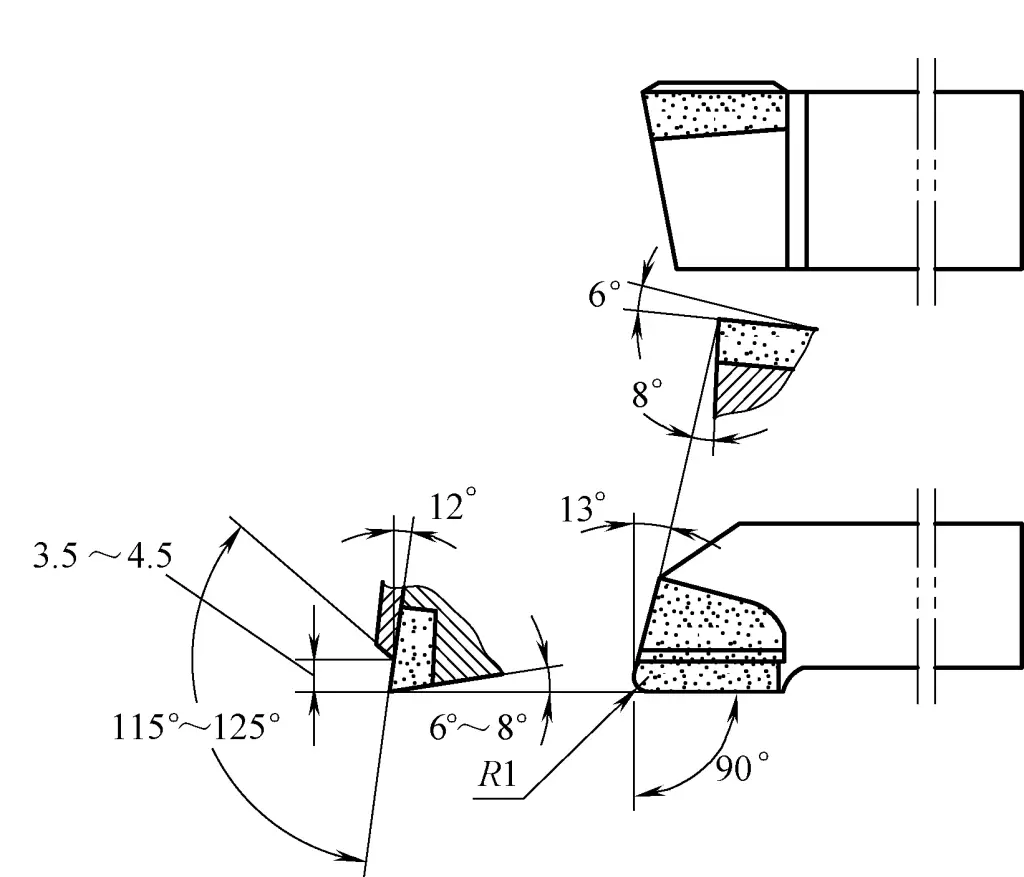

Şekil 6, soğutulmuş dökme demir merdaneler için aşağıdaki takım özelliklerine sahip bir tornalama takımını göstermektedir:

1) Takım kesici uç malzemesi: YG6 karbür.

2) Takım özellikleri: Merdane yüzey tabakasının yüksek sertliği nedeniyle, daha küçük bir eğim açısı γo = -2° olarak seçilmiştir. Kurşun açısı K olarak alınırr Nispeten küçük olan = 15°, takım kafasının ısı yayma koşulunu iyileştirmeyi, takım ömrünü uzatmayı ve ayrıca takım giriş ve çıkışını daha kararlı hale getirerek merdane kenarı ufalanması ve takım kırılması olasılığını azaltmayı amaçlamaktadır.

Burun yarıçapı rε = 1-1,5 mm zemin ve λ eğim açısıdır.s = 0° alınarak takım ucuna çok yüksek mukavemet ve ısı yayma kapasitesi kazandırılır ve kesme stabilitesi iyileştirilir.

3) Kesme parametreleri: vc =4~7m/dak; f=0,5~0,8mm/r; ap =3~6mm.

4) Uygulama aralığı: Merdane tornalarında soğutulmuş dökme demir merdanelerin dış çapını döndürmek için uygundur.

4. İşlenmesi zor diğer metal malzemeler için tornalama takımları

Örnek

(1) Isıya dayanıklı alaşımlı çelik için tornalama takımı

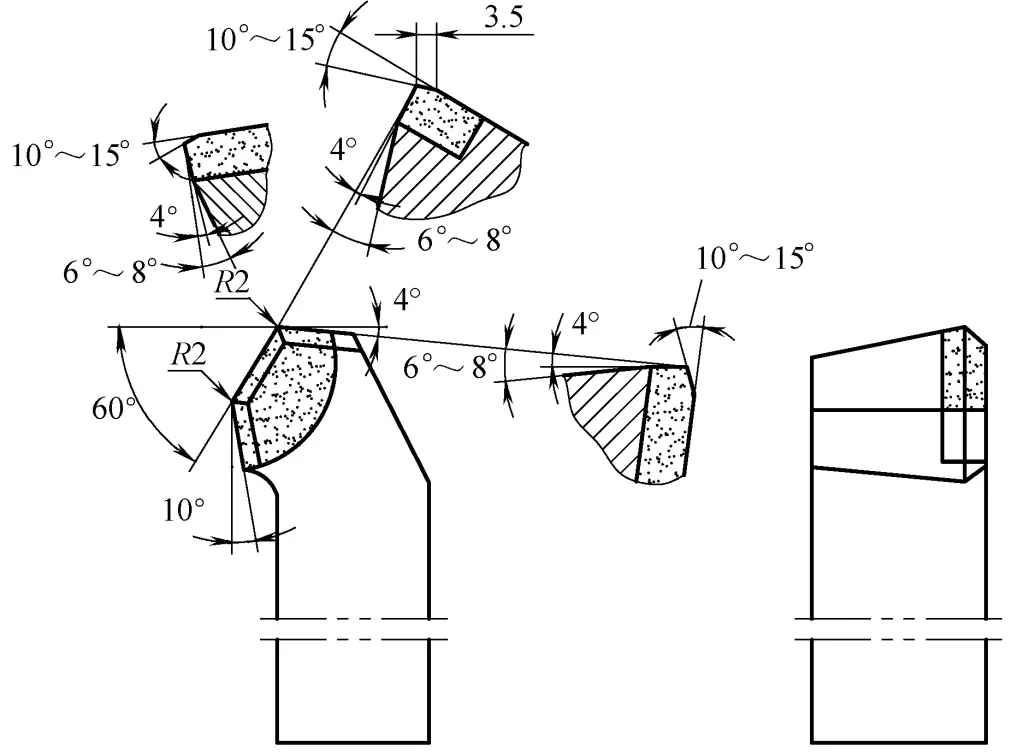

Isıya dayanıklı alaşımlı çelik için tornalama takımı, aşağıdaki takım özellikleri ile Şekil 7'de gösterilmiştir:

1) Takım malzemesi: YT15, YG8 karbür.

2) Alet özellikleri: Çift geçiş kenarı ve bitirme kenarı vardır; br1 =0,5 mm, γo1 =-5°. Negatif pah ve ön açı γo =10° ark talaş kırıcı oluk, iyi uç mukavemeti, iyi talaş kırma, büyük ilerleme ve dış çap ve uç yüzün ağır hizmet tipi kesimi için uygundur.

3) Kesme parametreleri: vc =50~100m/dak; f=0,5~1mm/r; ap =1,5~3mm.

4) Uygulama aralığı: Krom-nikel çeliği, krom-nikel-molibden çeliği ve ısıya dayanıklı alaşımlı çeliğin dış çapının ve uç yüzeyinin tornalanması.

(2) Yüksek hız çeliği tornalama takımı

Yüksek hız çeliği tornalama takımı aşağıdaki özellikleriyle Şekil 8'de gösterilmiştir:

1) Takım ucu YG8 karbürdür; talaş kırıcı W9Cr4V2 yüksek hız çeliğidir; takım sapı 45 çeliktir ve su verme ve temperleme işleminden geçmiştir.

2) Takım özellikleri: γ pozitif eğim açısına sahiptiro =12° ve ayrı bir yüksek hızlı çelik talaş kırıcı kaynaklanmıştır, eğim açısı λs =-6°, tornalama sırasında iyi talaş kırma etkisi.

3) Kesme parametreleri.

- Yüksek hız çeliğinin tornalanması: vc =40~60m/dak; f=0,3~1 mm/r; ap =1~4mm.

- Isıya dayanıklı çelik tornalama: vc =40~60m/dak; f=0,2~0,6mm/r; ap =1~10mm.

4) Uygulama aralığı: Yüksek hız çeliği ve ısıya dayanıklı alaşımlı çeliğin dış çapının tornalanması.

(3) Kesme parametrelerinin ve kesme sıvısının seçimi

vc =150~500m/dak; ap ve f normal çelik için olanlarla aynıdır. Ancak, talaş tahliyesi düzgün olmadığında, ilerleme hızı f uygun şekilde azaltılmalıdır.

Emülsiyon, kaba tornalama sırasında soğutma ve yağlama için kullanılabilir, ancak finiş tornalama sırasında emülsiyon kullanmak iş parçasında korozyona neden olabilir, bu nedenle gazyağı veya basınçlı hava soğutması kullanılabilir.

III. Metalik olmayan malzemelerin tornalanması

1. Dönen kauçuk

(1) Kauçuğun dönme özellikleri

Zayıf ısı iletkenliği ve düşük mukavemet gibi metalik olmayan malzemelerin ortak özelliklerine ek olarak, kauçuk malzemeler de son derece yüksek elastikiyete sahiptir. Bu nedenle, tornalama sırasında malzeme yüksek elastikiyet ve esnekliğe, aşınma direncine ve iyi kimyasal korozyon direncine ve yalıtım özelliklerine sahiptir.

Bu durum özellikle yumuşak kauçuk iş parçaları için geçerlidir. Bu nedenle kauçuk ürünler endüstride yaygın olarak kullanılmaktadır. Kauçuk ürünlerin büyük çoğunluğu kalıplarda sıcak presleme ile şekillendirilir, ancak az sayıda bileşenin kesilerek şekillendirilmesi gerekir.

(2) Takım malzemelerinin ve geometrik açıların seçimi

Yaygın olarak seçilen takım malzemeleri şunlardır: T8A, T10A, T12A karbon takım çeliği ve W18Cr4V yüksek hız çeliği. Daha fazla kirlilik içeren sert kauçuk tornalanırken, yüksek hız çeliği ve diğer takım malzemelerinin zayıf aşınma direnci nedeniyle, özel koşullara bağlı olarak karbür takım malzemeleri de kullanılabilir.

Takımın ana özelliği, geniş bir γ eğim açısı kullanarak düzgün tornalama sağlamak ve tornalama takımını mümkün olduğunca keskin hale getirmektir.o =65°~75° ve nispeten büyük bir kabartma açısı. Aksi takdirde, tornalama sırasında gerekli hassasiyeti ve iyi yüzey kalitesini elde etmek zordur.

Tornalama takımının arkası ile iş parçası yüzeyi arasındaki sürtünmeyi azaltmak, kesme kuvvetlerini ve ısıyı dağıtmak için tornalama takımı R2~3mm dairesel geçiş kenarı ve b' ile bir bitirme kenarı ile taşlanır.ε =(1~2)f, K' ε =0°.

Düzgün talaş tahliyesini sağlamak için tornalama takımının ön kısmı, büyük bir eğim açısı düzlemi ve bir yay şeklinden oluşan bir talaş oluğu şeklinde taşlanır. Yaygın olarak kullanılan kauçuk dış çap tornalama takımları için açı seçimi: Şekil 9 ve 10'da gösterildiği gibi eğim açısı 60°~75°, kabartma açısı yaklaşık 10°, kama açısı 10°~15°'dir.

(3) İş parçası bağlama yöntemi

Kauçuğun düşük mukavemeti ve iyi esnekliği nedeniyle, tornalama sırasında elastik deformasyon meydana gelmesi muhtemeldir, bu nedenle iş parçası bağlama yöntemine özel dikkat gösterilmelidir. Örneğin: kauçuk levhaları çivilemek için aynaya düz bir ahşap tahta monte edilebilir veya kauçuğun kesmeye direnme kabiliyetini artırmak için manşonları ve halka şeklindeki iş parçalarını sıkıştırmak için ahşap bir göbek mili kullanılabilir.

(4) Kesme parametrelerinin seçimi

Sert ve yumuşak kauçuğun kesme performansı büyük ölçüde değişir ve kesme formu, tornalama takımı açısı ve farklı kauçuk türlerine göre seçilmelidir. Genel olarak, daha yüksek bir kesme hızı seçilir. Kesme parametreleri genellikle şunlardır: vc =100~150m/dak, f=0,5~0,75mm/r, ap =2~6mm.

Yağ şu şekilde kullanılmamalıdır kesme sıvısı Yağın kauçuğu aşındırmasını ve deformasyona neden olmasını önlemek için tornalama sırasında. Özel olarak ihtiyaç duyulursa, su soğutma kullanılabilir.

(5) Daha fazla kirlilik içeren sert kauçuk tornalanırken, karbür tornalama takımları da kullanılabilir.

Ancak, bu tür malzemelerin ısı iletkenliği düşük olduğundan ve ısı kolayca dağıtılamadığından, iyi ısı iletkenliğine sahip tungsten-kobalt karbürler seçilmelidir: YG8, YG6.

Takım geometrisi parametreleri: Kaba tornalama için talaş açısı γo =40°~45°, kabartma açısı αo =8°~12°; finiş tornalama için eğim açısı γo =45°~55°, kabartma açısı αo =10°~15°, genellikle bir kesme kaması açısı βo =20°~30° uygundur.

Takım sapı ile ön yüzü birleştiren kısım, düzgün talaş tahliyesine izin vermek için büyük bir yay şeklinde taşlanır. Şekil 11, büyük kauçuk parçaların dış çapını tornalamak için kullanılan kauçuk için bir karbür dış çap tornalama takımını göstermektedir.

2. Akrilik tornalama

(1) Akriliğin dönme özellikleri

Akrilik tornalanırken en belirgin özellikler şunlardır: yüksek kesme sıcaklığı deformasyona ve hatta nodüller halinde yerel erimeye neden olur; daha düşük sıcaklıklarda ve aşırı kesme kuvvetlerinde kırılgan kırılma meydana gelebilir; ayrıca, belirli bir yüzey parlaklığı elde etmek oldukça zordur.

(2) Takım malzemelerinin ve geometrik açıların seçimi Yaygın olarak kullanılan malzemeler arasında YG6, YG8 ve W18Cr4V bulunur. Akrilik tornalama takımları 30°~40° eğim açısı, 10°~12° kabartma açısı, 5°~20° eğim açısı ve genel tornalama takımlarına benzer diğer geometrik açıları kullanır.

(3) Kesme parametrelerinin seçimi

İlerleme hızı 0,08 ~ 0,3 mm / r'dir; Kesme hızı: Kaba tornalama için, kesme hızı genel çelikten biraz daha yüksektir; ince duvarlı iş parçalarının tornalanması ve finiş tornalama için, kesme ısısının neden olduğu deformasyonu azaltmak için kesme hızı çelik parçaların tornalanmasından biraz daha düşük olmalıdır. Kesme derinliği, genel çelik parçalar referans alınarak seçilebilir.

(4) Döndürme yöntemi

Tornalama şu şekilde ayrılabilir: taşlama için pay bırakarak finiş tornalama; takım izlerini gidermek için su ile F400 su zımpara kağıdı kullanarak yarı finiş taşlama; taşlama için su ile F600 su zımpara kağıdı kullanarak finiş taşlama; parlatma için makine yağı ve parlatma macunu ile temiz pamuk veya yumuşak bez kullanarak parlatma.

Uygulamalar, cilalama için diş macunu kullanmanın da çok iyi sonuçlar verdiğini göstermiştir. Parlatma işleminden sonra yıkayın ve havayla kurutun.

Akrilik malzemeleri çevirirken aşağıdaki noktalara dikkat edin:

1) İş parçası deformasyonunu ve düşük yüzey kalitesini önlemek için kesme kenarı keskin olmalıdır. Talaşların işlenmiş yüzeyi çekmesini önlemek için pozitif bir eğim açısı kullanın.

2) İş parçasının kırılmasını ve deformasyonunu önlemek için kesme derinliği ve ilerleme hızı çok büyük olmamalıdır.

3) Deformasyona neden olan aşırı sıcaklığı ve gevrek kırılmaya neden olan aşırı kesme kuvvetini önleyin. Bunu başarmak için, kesme sıcaklığını kontrol etmek amacıyla işleme sırasında soğutma için basınçlı hava veya az miktarda kesme sıvısı kullanılabilir.

3. Metalik olmayan dış çap finiş tornalama takımı

Şekil 12, aşağıdaki özelliklere sahip metalik olmayan bir dış çap finiş tornalama takımını göstermektedir:

1) Takım kesici uç malzemesi YG8, YG6 karbürdür.

2) Tornalama takımı daha büyük bir eğim açısına sahiptir, ark talaş kırıcı oluk ile taşlanmıştır ve λ eğim açısı ile taşlanmıştırs =5°, pürüzsüz talaş tahliyesi ile hafif ve pürüzsüz kesim yapar ve daha küçük yüzey pürüzlülüğü için 1 ~ 3mm son işlem kenarı sağlar.

3) Kesme parametreleri: vc =150~180m/dak, f=0,3~0,5mm/r, ap =0.1~0.5mm.

4) Tornalama aleti, kumaş takviyeli bakalit, sert ahşap, akrilik ve fiberglas ve diğer metalik olmayan malzemeleri tornalamak için uygundur.