1. مقدمة في تصنيع الصفائح المعدنية

1.1 التعريف:

لا يوجد حتى الآن تعريف كامل لتصنيع الصفائح المعدنية. ووفقًا لتعريف من إحدى المجلات المهنية في الخارج، يمكن تعريفها على أنها عملية شاملة للعمل على البارد للصفائح المعدنية (عادةً ما تكون أقل من 6 مم)، بما في ذلك القص، واللكم/القطع/التثقيب/التركيب، والطي، واللحام، والتثبيت، والتجميع، والتشكيل (مثل هياكل السيارات)، إلخ. وتتمثل ميزتها المهمة في أن سمك نفس الجزء يكون متسقًا، كما أنها تعالج الصفائح المعدنية مثل ألواح الصلب وألواح الألومنيوم وألواح النحاس، إلخ.

1.2 تدفق عملية تصنيع الصفائح المعدنية:

لأي جزء من الصفائح المعدنية عملية معالجة معينة، والتي تسمى تدفق العملية. بالنسبة لأجزاء الصفائح المعدنية ذات الهياكل المختلفة، قد يكون تدفق العملية مختلفًا أيضًا. بالاقتران مع وضع شركتنا، فإن العملية العامة هي كما يلي:

طلب العميل → إعداد الرسومات → الرسم كشف النقاب عن (برمجة التحكم العددي) ← القطع (التثقيب العددي) ← التثقيب الشائع ← الثني ← الثني ← التثقيب بالضغط ← اللحام.

قراءة ذات صلة: أفضل معدات تصنيع الصفائح المعدنية: دليل إرشادي

2. المعرفة الأساسية بالرسم الهندسي للصفائح المعدنية

2.1 مقدمة في الرسم الميكانيكي:

ينتمي الرسم الهندسي لتصنيع الصفائح المعدنية إلى فئة الرسم الميكانيكي. الرسم الميكانيكي هو تخصص يستخدم الأنماط لتمثيل الشكل الهيكلي والحجم ومبدأ العمل والمتطلبات الفنية للآلات بدقة.

تتألف الأنماط من رسومات ورموز ونصوص وأرقام وما إلى ذلك. وهي مستندات فنية تعبر عن نوايا التصميم ومتطلبات التصنيع وتبادل الخبرات، ويطلق عليها عادةً لغة الصناعة الهندسية.

وتشمل البنود المنصوص عليها في معايير الرسم الميكانيكي: شكل الرسم والتنسيق والمقياس والخط والخط والخطوط، الخ. يحدد تنسيق الرسم والشكل حجم تنسيق الرسم القياسي والحجم المقابل للإطار في الرسم. يشير المقياس إلى نسبة طول البعد في النموذج إلى الحجم الفعلي لجزء الماكينة.

باستثناء الرسم بمقياس 1:1، يُسمح فقط بنسب التصغير والتكبير المحددة في المعايير. في الصين، يشترط أن تكتب الأحرف الصينية بخط سونغ المقلد الطويل، ويجب كتابة الحروف والأرقام بالهيكل المحدد.

يتم تحديد ثمانية أنواع من الخطوط للرسم، مثل الخطوط المتصلة العريضة للخطوط الكنتورية المرئية، والخطوط المنقطة للخطوط الكنتورية غير المرئية، والخطوط المتقطعة ذات النقاط الدقيقة لخطوط المحور ومركز التماثل، والخطوط المتصلة الرفيعة لخطوط الأبعاد والمقاطع، إلخ.

وتشمل الرسومات الميكانيكية أساسا رسومات الأجزاء ورسومات التجميع. وتعبّر رسومات الأجزاء عن الشكل والحجم والتصنيع والمتطلبات الفنية لفحص الأجزاء؛ وتعبر رسومات التجميع عن علاقات التجميع ومبادئ العمل بين الأجزاء والمكونات التي تنتمي إلى الماكينة؛ وتعبر بيانياً عن هيكل وشكل الأجزاء، وتشمل المناظر المستخدمة عادةً المنظر الأمامي والمنظر المقطعي والمنظر المقطعي وما إلى ذلك.

المناظر هي أشكال رسومية يتم الحصول عليها عن طريق إسقاط الأجزاء على مستوى الإسقاط وفقًا لطريقة الإسقاط التقويمي. واعتماداً على اتجاه الإسقاط وموضع مستوى الإسقاط المقابل، تنقسم المناظر إلى مناظر رئيسية، ومناظر علوية، ومناظر يسارية، وما إلى ذلك. تُستخدم المناظر بشكل أساسي للتعبير عن الشكل الخارجي لأجزاء الماكينة. يتم تمثيل الخطوط الكنتورية التي لا يمكن رؤيتها في الشكل بخطوط منقطة.

عند إسقاط جزء على مستوى الإسقاط، يكون هناك موضعان نسبيان بين الراصد والجزء ومستوى الإسقاط. عندما يقع الجزء بين مستوى الإسقاط والمراقب، تسمى طريقة الإسقاط بالزاوية الأولى. وعندما يقع مستوى الإسقاط بين الجزء والراصد، تُسمَّى طريقة الإسقاط من الزاوية الثالثة. يمكن أن تعبر طريقتا الإسقاط بشكل جيد عن شكل أجزاء الماكينة. وتنص المعايير الوطنية الصينية على استخدام طريقة الإسقاط من الزاوية الأولى.

2.2 مقدمة في الإسقاط التقويمي

الإسقاط المتعامد هو طريقة رسم تمثل بدقة هندسة الجسم وحجمه وشكله من خلال إسقاط مخططه على مستوى.

يحتوي الجسم على ستة مناظر: منظر أمامي يعكس شكل الجزء الأمامي من الجسم عند إسقاطه من الأمام، ومنظر علوي يعكس شكل الجزء العلوي من الجسم عند إسقاطه من أعلى، ومنظر يساري يعكس شكل الجانب الأيسر من الجسم عند إسقاطه من الجانب الأيسر، وثلاثة مناظر أخرى غير شائعة الاستخدام.

تُسمى المناظر الثلاثة الرئيسية - الأمامية والعلوية واليسرى - معًا الإسقاط التقويمي أو الإسقاط متعدد المناظر.

يمكن لكل منظر أن يُظهر شكل اتجاه واحد فقط من الجسم ولا يمكن أن يعكس الشكل الهيكلي للجسم بالكامل. الرسومات ثلاثية العرض هي نتيجة لإسقاط نفس الجسم من ثلاثة اتجاهات مختلفة. وبالإضافة إلى ذلك، تُستخدم المناظر المساعدة مثل المناظر المقطعية والمناظر نصف المقطعية للتعبير عن بنية الجسم بشكل كامل.

قواعد الإسقاط للإسقاط التقويمي هي:

- منظر أمامي ومنظر علوي- خط أبعاد الطول محاذاة.

- المنظر الأمامي والمنظر الأيسر- خط بُعد الارتفاع محاذاة.

- المنظر الأيسر والمنظر العلوي- خط أبعاد العرض محاذاة.

2.3 طريقة التعرف على الرسم

عند النظر إلى رسم ثلاثي الأبعاد، كيف يمكننا فهم شكله المكاني؟ هذه عملية من فضاء ثنائي الأبعاد إلى فضاء ثلاثي الأبعاد. صفائح معدنية الرسومات بسيطة نسبيًا، ويتم تقديم طريقة أساسية لعرضها هنا - تحليل الشكل.

يتضمن تحليل الأشكال تحليل الأشكال الأساسية التي يتكون منها الجسم، وإيجاد مسقط كل شكل أساسي، وتصور شكلها المكاني، ثم دمج الأشكال الأساسية ومواضعها النسبية لتصور الشكل المكاني الكلي.

نظرًا لأن كل منظر يمكن أن يُظهر شكل اتجاه واحد فقط من الجسم، يجب الجمع بين عدة مناظر لفهم بنية الجسم بشكل كامل. بالنسبة للأجسام الأكثر تعقيدًا، قد لا تكفي ثلاث مناظر وحدها للتعبير عن شكلها بوضوح.

قد تكون هناك حاجة إلى مناظر إسقاط إضافية، مثل المنظر الأيمن أو المنظر الخلفي العلوي أو المنظر الخلفي أو المناظر المساعدة مثل المناظر المقطعية والمناظر المقطعية ومناظر المقاطع ومناظر التكبير المحلي.

2.4 مقدمة في الإسقاط من الزاوية الثالثة

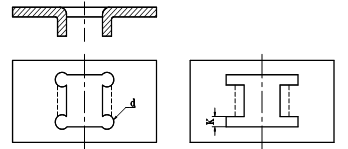

هناك طريقتان لرسم رسم ثلاثي المنظر: الإسقاط من الزاوية الثالثة والإسقاط من الزاوية الأولى، وكلاهما يتوافق مع معيار ISO الدولي.

في الوقت الحالي، تستخدم الصين وألمانيا ودول أخرى طريقة الإسقاط من الزاوية الأولى، بينما تستخدم الولايات المتحدة واليابان ودول أخرى طريقة الإسقاط من الزاوية الثالثة. في عملية الإنتاج الفعلية، غالبًا ما نرى أيضًا رسومات تستخدم طريقة الإسقاط من الزاوية الثالثة.

الفرق بين طريقتين الإسقاطين هو:

تضع طريقة الإسقاط من الزاوية الأولى الجسم بين الراصد ومستوى الإسقاط.

تضع طريقة الإسقاط من الزاوية الثالثة مستوى الإسقاط بين الراصد والجسم. ولذلك، تكون طرق العرض التي يتم الحصول عليها بواسطة طريقتي الإسقاط متعاكستين في تمثيل العلاقة بين الأمام والخلف للجسم:

بالنسبة لطريقة الإسقاط من الزاوية الأولى: يتم وضع المنظر الأيسر في الجانب الأيمن، والمنظر الأيمن في الجانب الأيسر، والمنظر العلوي في الجانب الأسفل، وهكذا.

بالنسبة لطريقة الإسقاط من الزاوية الثالثة: يتم وضع المنظر الأيسر على الجانب الأيسر، والمنظر الأيمن على الجانب الأيمن، والمنظر العلوي على الجانب الأعلى، وهكذا.

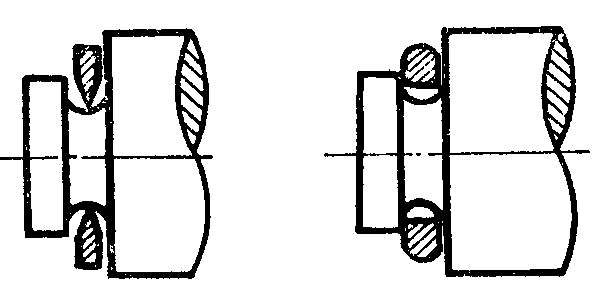

للتمييز بين طريقتي الإسقاط، ينص المعيار الدولي على رموز مختلفة لكل منهما، كما هو موضح في الشكل.

3. حساب تفكيك الصفائح المعدنية

3.1 مبدأ حساب التفكيك:

خلال عملية ثني الصفائح المعدنيةوتتعرض الطبقة الخارجية لإجهاد الشد، وتتعرض الطبقة الداخلية لإجهاد الانضغاط، وتوجد طبقة متعادلة بينهما لا تتعرض للشد ولا للانضغاط.

يظل طول الطبقة المحايدة دون تغيير أثناء الانحناء، لذا فهي بمثابة مرجع لـ حساب التكشُّف طول الجزء المنحني. يعتمد موضع الطبقة المحايدة على درجة التشوه.

عندما يكون نصف قطر الانحناء كبيرة وزاوية الانحناء صغيرة، تكون درجة التشوُّه صغيرة، وتقع الطبقة المحايدة بالقرب من مركز سُمك الصفيحة المعدنية. عندما يصبح نصف قطر الانحناء أصغر وتزداد زاوية الانحناء، تزداد درجة التشوه، ويتحرك موضع الطبقة المحايدة تدريجيًا نحو داخل مركز الانحناء.

3.2 طريقة الحساب:

هناك العديد من الطرق لحساب كشف الصفائح المعدنية، وقد لا تكون طرق الحساب التي يستخدمها كل مصنع للصفائح المعدنية هي نفسها. وتستخدم شركتنا طريقة خصم بسيطة وعملية لحساب حجم التفكيك.

المعادلة الأساسية لفك الطي هي طول التفكيك = البعد الخارجي + البعد الخارجي - معامل التفكيك (قيمة K).

| أنواع الانحناء | مخطط تخطيطي | الصيغة الحسابية |

| ثني الزاوية اليمنى |  | الأبعاد غير المطوية = A+B-K |

| ثني غير الزاوية اليمنى |  | الأبعاد غير المطوية=A+B- (q/90°) *K |

| ثني القوس (R/T> 5) |  | الأبعاد غير المطوية=A+B-0.43T |

| شفة مستقيمة (منحنى Z) |  | 1. عندما تكون H≧5T، يجب أن تتشكل على خطوتين وتحسب وفقًا لانحناءين قائمي الزاوية; 2. عندما تكون H<5T، يجب أن تتشكل في خطوة واحدة، وL=A+B+K (راجع الجدول 3.2.4 لمعرفة قيمة K). |

| شفة بزاوية (Z- منحنى Z) |  | 1. عندما تكون H<2T، أ. عندما تكون q ≤70°، L=A+B+C+0.2 ب. عندما تكون q>70°، L=A+B+K (راجع الجدول 3.2.4 لمعرفة قيمة K، أي مفكوكة وفقًا لاختلاف الأضلاع المستقيمة) 2-عندما تكون H≧2T، يجب أن تتشكل على خطوتين وتحسب وفقًا لانحناءين غير قائمين.؛ |

الجدول 3-1 جدول معامل التفكيك لألواح الصلب (الوحدة: مم)

| سُمك اللوحة T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| ك (الصفيحة الباردة) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| ك (فولاذ مقاوم للصدأ) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

الجدول 3-2 جدول معامل التفكيك لألواح الألومنيوم (الوحدة: مم)

| سُمك اللوحة T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

الجدول 3-3 جدول معامل التفكيك للألواح النحاسية (الوحدة: مم)

| سُمك اللوحة T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

الجدول 3-4 جدول معامل التفكيك لفرق الحافة المستقيمة (الوحدة: مم)

| هـ ت | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 كشف الحساب الحساب شائع الاستخدام المعرفة الرياضية

3.3.3.1 وحدات الأبعاد

وحدة الطول الأساسية في الصين هي المتر (م)، وعلاقة التحويل هي:

- 1 متر (م) = 100 سنتيمتر (سم)

- 1 سنتيمتر (سم) = 10 ملليمتر (مم)

- 1 ملليمتر (مم) = 1000 ميكرومتر (ميكرومتر)

تُستخدم وحدات الطول الإنجليزية في دول مثل المملكة المتحدة والولايات المتحدة، مع التدرج التالي:

- 1 ياردة = 3 أقدام

- 1 قدم (1′) = 12 بوصة (12 بوصة)

علاقة التحويل بين البوصة والملليمتر: 1 بوصة (1″) = 25.4 مم

3.3.3.2 الصيغ الحسابية الشائعة الاستخدام

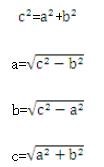

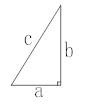

| قانون جيوب التمام والكمال |  |  |

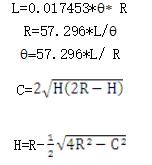

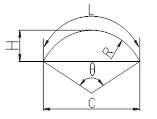

| حساب حجم القوس |  |  |

| الصيغ الحسابية للدوال المثلثية للمثلثات القائمة الزاوية | sinA=a/c جتا أ=ب/ج تان أ=أ/ب جوتأ=ب/أ |  |

4. مقدمة في الاستخدامات الشائعة الاستخدام مواد الصفائح المعدنية

4.1 مقدمة للوحات شائعة الاستخدام

4.1.1 الصفيحة الفولاذية الرقيقة العادية المدرفلة على البارد، والمعروفة أيضًا باسم الصفيحة الباردة، هي اسم مختصر للوحة الفولاذ الهيكلي الكربوني العادي المدرفلة على البارد. إنها مصنوعة من صفيحة فولاذية مدلفنة على الساخن من الفولاذ الهيكلي الكربوني العادي ومدلفنة على البارد بسماكة أقل من 4 مم.

نظرًا لأنه يتم دحرجته في درجة حرارة الغرفة ولا ينتج عنه قشور، فإن جودة السطح جيدة، ودقة الأبعاد عالية، ومع المعالجة بالتلدين، فإن خصائصه الميكانيكية والعملية جيدة. إنها المادة المعدنية الأكثر استخدامًا في معالجة الصفائح المعدنية.

الدرجات الشائعة: المعيار الوطني GB (Q195، Q215، Q235، Q275)، المعيار الياباني JIS (SPCC، SPCD، SPCE)

4.1.2 تشير الصفيحة الفولاذية الرقيقة المجلفنة بالكهرباء باستمرار، والمعروفة باسم الصفيحة الإلكتروليتية، إلى ترسيب الزنك من محلول مائي عميق من ملح الزنك على سطح صفيحة باردة معدة مسبقًا تحت تأثير مجال كهربائي على خط إنتاج الزنك المطلي بالكهرباء، مما ينتج عنه طبقة من الطبقة المجلفنة على سطح الصفيحة الفولاذية، مما يمنحها مقاومة جيدة للتآكل.

الدرجات: المعيار الوطني GB (DX1، DX2، DX3، DX4)، المعيار الياباني JIS (SECC، SECD، SECE)

4.1.3 تتميز الصفيحة الفولاذية الرقيقة المجلفنة بالغمس الساخن باستمرار، والتي يشار إليها عمومًا باسم الصفيحة المجلفنة أو الصفيحة الحديدية البيضاء، بسطح جميل مع أنماط بلورية تشبه الكتلة أو ورقة الشجر، والطلاء متين، مع مقاومة ممتازة للتآكل في الغلاف الجوي.

وفي الوقت نفسه، تتميز الصفيحة الفولاذية بأداء لحام جيد وأداء تشكيل على البارد. وبالمقارنة مع سطح الصفيحة المجلفنة كهربائيًا، فإن طلاءها يكون أكثر سمكًا، ويستخدم بشكل أساسي لأجزاء الصفائح المعدنية التي تتطلب مقاومة قوية للتآكل.

الدرجات: المعيار الوطني GB (Zn100-PT، Zn200-SC، Zn275-JY)، المعيار الياباني JIS (SGCC، SGCD1، SGCD2، SGCD3)

4.1.4 صفيحة الفولاذ المقاوم للصدأ هي نوع من الفولاذ المقاوم للصدأ المقاوم للوسائط الضعيفة للتآكل مثل الهواء والبخار والماء ووسائط التآكل الكيميائي مثل الأحماض والقلويات والملح. ويطلق عليه أيضاً الفولاذ المقاوم للأحماض غير القابل للصدأ. في الاستخدام الفعلي، غالباً ما يُشار إلى الفولاذ المقاوم للوسائط الضعيفة المسببة للتآكل باسم الفولاذ المقاوم للصدأ، بينما يُشار إلى الفولاذ المقاوم للوسائط الكيميائية باسم الفولاذ المقاوم للأحماض.

يُصنَّف الفولاذ المقاوم للصدأ عادةً وفقاً لبنية مصفوفته:

1. الفولاذ المقاوم للصدأ الحديدي.

يحتوي على كروم 12% إلى 30%. تزداد مقاومته للتآكل والليونة وقابلية اللحام مع زيادة محتوى الكروم، كما أن مقاومته للتآكل الإجهادي للكلوريد أفضل من الأنواع الأخرى من الفولاذ المقاوم للصدأ.

2. الفولاذ الأوستنيتي المقاوم للصدأ.

محتوى الكروم أكبر من 18%، مع حوالي 8% من النيكل وكميات صغيرة من الموليبدينوم والتيتانيوم والنيتروجين وعناصر أخرى. ويتمتع بخصائص شاملة جيدة ويمكنه تحمل التآكل بفعل الوسائط المختلفة.

3. الفولاذ الأوستنيتي - الفريتي المزدوج غير القابل للصدأ.

ويتميز بمزايا الفولاذ الأوستنيتي والفولاذ المقاوم للصدأ الحديدي واللدونة الفائقة.

الفولاذ المرتنزيتي المقاوم للصدأ. قوة عالية، ولكن اللدونة وقابلية اللحام ضعيفة. وتجدر الإشارة إلى أن قوة صفيحة الفولاذ المقاوم للصدأ عالية، وتتسبب في زيادة تآكل الأداة في مكابس التثقيب CNC. وهي غير مناسبة بشكل عام لمعالجة التثقيب المتحكم فيه عدديًا.

الدرجات: هناك العديد من أنواع الفولاذ المقاوم للصدأ، والأنواع الشائعة الاستخدام في معالجة الصفائح المعدنية هي نوع من الفولاذ الأوستنيتي المقاوم للصدأ (1Cr18Ni9Ti). المعيار الياباني JIS (SUS)

4.1.5 صفيحة الألومنيوم، الألومنيوم هو معدن أبيض فضي خفيف الوزن ذو توصيل حراري جيد وموصلية كهربائية وليونة. يتميز الألومنيوم النقي بقوة منخفضة ولا يمكن استخدامه كمادة هيكلية. يمكن تقسيم صفيحة سبائك الألومنيوم المستخدمة عادة في معالجة الصفائح المعدنية إلى ثماني سلاسل وفقًا لمحتوى عناصر السبائك، وهي سلسلة 1000، سلسلة 2000 ~ سلسلة 8000.

السلاسل الشائعة الاستخدام هي سلسلة 2000 وسلسلة 3000 وسلسلة 5000. السلسلة 2000 عبارة عن سبيكة من النحاس والألومنيوم، تتميز بالصلابة العالية، والمعروفة أيضًا باسم الألومنيوم الصلب؛ ويمكن استخدامها لمختلف الأجزاء والمكونات متوسطة القوة. السلسلة 3000 عبارة عن سبيكة ألومنيوم منجنيز-ألومنيوم ذات أداء جيد مضاد للصدأ، لذلك يطلق عليها أيضًا الألومنيوم المضاد للصدأ. السلسلة 5000 عبارة عن سبيكة ألومنيوم مغنيسيوم-ألومنيوم، والتي تتميز بكثافة منخفضة وقوة شد عالية واستطالة عالية.

إن وزن سبائك الألومنيوم والمغنيسيوم أقل من وزن السلاسل الأخرى تحت نفس المساحة.

الدرجات الشائعة: 3A21 (الدرجة القديمة LF21)، 5A02 (الدرجة القديمة LF2)، 2A06 (الدرجة القديمة LY6)

4.1.6 صفيحة النحاس الأصفر، والنحاس الأصفر هو الاسم الشائع للنحاس النقي، الذي يتميز بمظهر أرجواني وموصلية كهربائية ممتازة وموصلية حرارية وليونة ومقاومة للتآكل. ومع ذلك، فهو باهظ الثمن ويستخدم بشكل أساسي كمواد موصلة للكهرباء والحرارة، ويستخدم بشكل عام للأجزاء التي تحمل تيارات كبيرة في مصادر الطاقة. يتميز النحاس الأصفر بقوة منخفضة ولا يمكن استخدامه بشكل عام كأجزاء هيكلية.

الدرجات: ت 1، ت 2، ت 3

4.1.7 صفيحة سبائك النحاس، النحاس الأصفر عبارة عن سبيكة من النحاس والزنك ذات قوة عالية وخصائص تشغيل باردة وساخنة ممتازة، ولكنها عرضة للتشقق الناتج عن التآكل ورخيصة نسبيًا، وتستخدم على نطاق واسع.

الدرجات الشائعة: H59، H62، H70، H59، H62، H70

4.2 حساب وزن الألواح شائعة الاستخدام

معادلة الحساب الأساسية: وزن المادة = الطول (م) * العرض (م) * السماكة (مم) * كثافة المادة

| اسم المادة | صفيحة فولاذية | صفيحة من الفولاذ المقاوم للصدأ | صفيحة ألومنيوم | صفيحة نحاسية أرجوانية | صفيحة نحاسية |

| الكثافة | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 معلومات السحابة الشائعة

السحابات هي مصطلح عام للأجزاء الميكانيكية المستخدمة لربط جزأين أو أكثر (أو مكونات) في كل واحد. وتشمل أدوات التثبيت الشائعة الاستخدام البراغي والبراغي والصواميل والغسالات والدبابيس وغيرها.

4.3.1 معالجة الخيط 4.3.1

تمثيل الخيوط المشتركة:

يتم تمثيل اللولب الخشن بالحرف "M" والقطر الاسمي. على سبيل المثال، رمز اللولبة الخشنة ذات القطر الاسمي 24 مم هو M24.

يتم تمثيل اللولب الرفيع بالحرف "M"، والقطر الاسمي، ودرجة اللولبة مثل M24*1.5.

معادلة حساب قطر الفتحة السفلية قبل النقر هي: قطر الفتحة السفلية = القطر الخارجي للولبة - درجة الانحدار.

يمكن أيضاً البحث عن ذلك مباشرة:

الجدول 4-1.

| مواصفات الخيط | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| قطر الفتحة السفلية | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 الأبعاد الهيكلية للفتحة الغاطسة للبراغي

الجدول 4-2 أبعاد الثقب الغاطس للبراغي

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| الحد الأدنى لسُمك الصفيحة المفضلة | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

4.3.3.3 مبدأ عمل صامولة البرشام، وصامولة البرشام ذات البرشام ذات البرهان السائب وبرغي البرشام هو المعالجة المسبقة للفتحات ذات الحجم المقابل على قطعة العمل، ثم الضغط من خلال معدات مثل مكبس التثقيب أو آلة التثبيت، بحيث يتم ضغط أسنان صامولة البرشام وبرغي البرشام في اللوحة، مما يتسبب في تشوه البلاستيك حول الفتحة. يتم بثق المادة المشوهة في أخدود التوجيه، مما ينتج عنه تأثير قفل.

الجدول 4-3 جدول الاستعلام عن أبعاد معالجة صواميل البرشام، ومسامير البرشام، وثقوب قاع صامولة اللحام التي تستخدمها شركتنا عادةً.

| نوع المواصفات | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| عمود صامولة التثبيت بالكبس | Φ5.4 | Φ6.1 | Φ7.2 | من خلال الفتحة Φ8 | |||

| ثقب أعمىΦ8.5 | |||||||

| برغي التثبيت بالكبس | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| صامولة برشام التمدد | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| برغي بخاصية مقاومة الفك | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| صامولة اللحام | Φ5 | Φ6 | Φ7 | Φ9 |

5. المعرفة الأساسية بأدوات القياس الشائعة

تسمى الأدوات المستخدمة لقياس عناصر الأجزاء الميكانيكية، مثل القطر والزاوية، أدوات القياس. هناك العديد من عناصر الأجزاء الميكانيكية، وهناك أيضًا العديد من المتطلبات لدقة هذه العناصر. لذلك، هناك العديد من أنواع أدوات القياس لقياس العناصر. تشمل أدوات القياس التي تستخدمها شركتنا بشكل شائع الشريط الفولاذي، والفرجار، والميكرومتر، والمسطرة العامة للزاوية، إلخ.

بوجه عام، تتمثل مواصفات أدوات القياس هذه في النطاق وقيمة التدرج. المدى هو نطاق القياس، وقيمة التدرج هي قيمة أصغر مقياس على الأداة. كلما كانت قيمة التدرج أصغر، كانت أداة القياس أكثر دقة.

لا يؤثر استخدام أداة القياس بشكل صحيح على دقة أداة القياس نفسها فحسب، بل يؤثر أيضًا بشكل مباشر على دقة قياس حجم قطعة العمل بل ويسبب حوادث الجودة، مما يؤدي إلى خسائر غير ضرورية للشركة. ولذلك، يجب علينا أن نولي أهمية كبيرة للاستخدام الصحيح لأدوات القياس، والسعي لتحقيق التميز في تكنولوجيا القياس، وضمان الحصول على نتائج قياس دقيقة، وضمان جودة المنتج.

فيما يلي مقدمة موجزة عن بعض أدوات القياس التي نستخدمها بشكل متكرر:

5.1 شريط فولاذي 5.1:

غالبًا ما يستخدم الشريط الفولاذي في الحياة اليومية والعمل، وهو سهل الاستخدام نسبيًا. نستخدمه بشكل أساسي لقياس أبعاد طول قطع العمل. ينقسم إلى الفئة الأولى والفئة الثانية وفقًا للدقة، بقيمة تخرج 1 مم. دقتها منخفضة نسبيًا، ونطاق الطول 3 أمتار أو 5 أمتار أو 10 أمتار أو أكثر؛ وهي مناسبة لقياس أبعاد الطول لقطع العمل ذات الحجم الأكبر مع متطلبات دقة الحجم المنخفضة.

5.2 الفرجار 5.2:

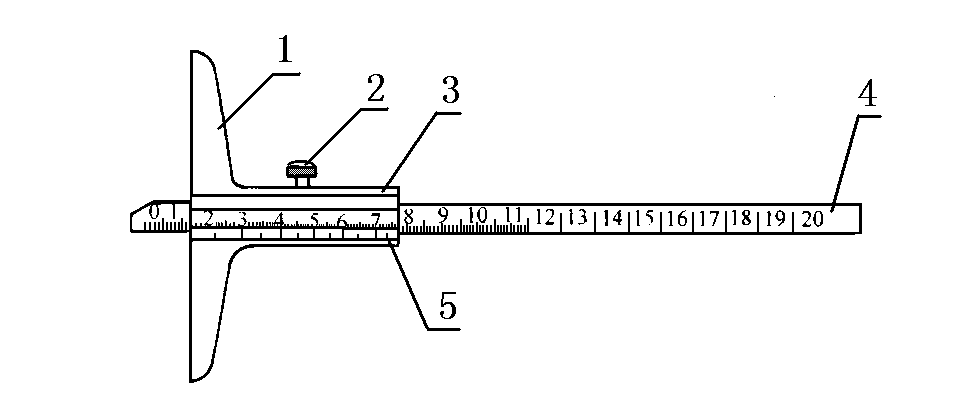

الفرجار هو أداة قياس شائعة الاستخدام تتميز بخصائص الهيكل البسيط، والاستخدام المريح، والدقة المتوسطة، ومجموعة واسعة من الأحجام المقاسة. لديها مجموعة واسعة من التطبيقات ويمكن استخدامها لقياس القطر الخارجي والقطر الداخلي والطول والعرض والسماكة والعمق وتباعد الفتحات لقطع العمل. وفقًا لطرق ومبادئ القراءة المختلفة، هناك الفرجار ذو الورنية، والفرجار ذو القرص، والفرجار الرقمي، وما إلى ذلك. يشيع استخدام الفرجار ذو الورنية من قبل شركتنا. نظرًا لأن الفرجار هو أداة القياس الأكثر استخدامًا في عملنا، دعنا نركز على مبدأ واستخدام الفرجار الورنيير:

5.2.1 يمكن تقسيم الفرجار ذو الورنية إلى فرجار أحادي الجانب، وفرجار مزدوج الجانب، وفرجار ثلاثي الاستخدام، وما إلى ذلك وفقًا لهياكلها.

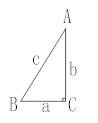

(1) تحتوي الفرجار أحادي الجانب على فكين قياس داخلي وخارجي ويمكنه قياس الأبعاد الداخلية والخارجية (الشكل 1-1).

(2) يحتوي الفرجار ذو الوجهين على فك قياس خارجي على شكل سكين على الفك العلوي وفكي قياس داخلي وخارجي على الفك السفلي، والذي يمكنه قياس الأبعاد الداخلية والخارجية (الشكل 1-2).

(3) تحتوي الفرجار ثلاثي الاستخدام على فك قياس داخلي على شكل سكين يستخدم لقياس الأبعاد الداخلية؛ وفكي قياس خارجي بأسطح قياس مسطحة وسكينية الشكل يستخدم لقياس الأبعاد الخارجية؛ ومقياس عمق على ظهر المسطرة يستخدم لقياس العمق والارتفاع (الشكل 1-3).

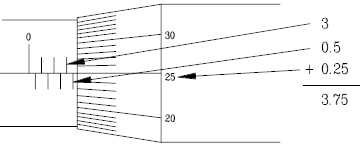

5.2.2.2 مبدأ القراءة وطريقة قراءة الفرجار الورنيير

من أجل إتقان الاستخدام الصحيح للفرجار ذات الورنية، من الضروري تعلم كيفية القراءة الدقيقة والتشغيل بشكل صحيح. يتكون جهاز قراءة الفرجار ذو الورنية من جسم المسطرة والورنية. عندما يكون فك القياس المتحرك على إطار المسطرة ملامسًا لفك القياس الثابت على جسم المسطرة، يكون الخط "0" (المشار إليه بخط الصفر في المسطرة) على إطار المسطرة بمحاذاة الخط "0" على جسم المسطرة، وتكون المسافة بين فكي القياس صفرًا. أثناء القياس، يجب تحريك إطار المسطرة إلى موضع معين على المقياس، وتكون المسافة بين فك القياس المتحرك وفك القياس الثابت هي الحجم المقاس، كما هو موضح في الشكل 1-4.

إذا كان خط الصفر في المسطرة محاذيًا تمامًا للمقياس الذي يشير إلى 30 مم على جسم المسطرة، فماذا نفعل إذا كانت القيمة التي يشير إليها خط الصفر في المسطرة أكبر قليلًا من 30 مم؟ في هذه الحالة، يمكن قراءة الجزء الصحيح من الحجم المقيس (30 مم) من خط التدريج على جسم المسطرة على يسار خط الصفر على المسطرة (المشار إليه بالسهم في الشكل)، ويمكن قراءة الجزء العشري الأصغر من 1 مم بمساعدة المسطرة (المشار إليه بالخط ● في الشكل، وهو 0.7 مم). مجموع الاثنين يساوي 30.7 مم، وهي السمة المشتركة لأدوات قياس الورنية. ومن ثم، يمكن ملاحظة أن مفتاح قراءة الفرجار الورنيشي يكمن في قراءة الجزء العشري.

تتمثل طريقة قراءة الجزء العشري من الورنية في تحديد الخط الموجود على الورنية أولاً الذي يحاذي خطًا على جسم المسطرة. ثم، اضرب رقم رتبة هذا الخط على الورنية في قيمة قراءة الورنية، والناتج هو قراءة الورنية. وهذا يعني، قراءة الورنية = قيمة قراءة الورنية * رقم رتبة خط المحاذاة على الورنية.

عند قراءة الفرجار الورنيه، يمكن تقسيمها إلى ثلاث خطوات:

- اقرأ أولاً الجزء الصحيح: انظر إلى قيمة خط التدريج الأقرب إلى يسار خط الصفر على جسم المسطرة واقرأ الجزء الصحيح من الحجم المقيس.

- ثم اقرأ الجزء العشري: انظر إلى يمين خط الصفر على الورنية واحسب أي خط على الورنية يحاذي خطًا على جسم المسطرة. اقرأ الجزء العشري من الحجم المقيس بضرب قيمة قراءة الورنية في رقم ترتيب خط المحاذاة على المسطرة.

- احسب الحجم المقيس: اجمع الأجزاء الصحيحة والعشرية التي تم الحصول عليها من الخطوتين السابقتين، ويكون المجموع هو الحجم المقيس للفرجار.

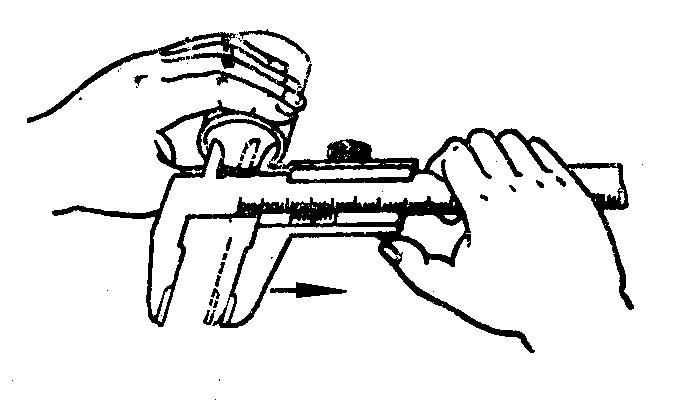

5.2.3 كيفية استخدام الفرجار ذو الورنية

عند استخدام الفرجار ذو الورنية لقياس حجم قطعة العمل، يجب ملاحظة النقاط التالية:

(1) قبل القياس، امسح الفرجار نظيفًا وتحقق مما إذا كان سطحا القياس وحواف القياس في الفرجار مسطحة وغير تالفة. عندما يتم تثبيت فكي القياس بإحكام، يجب ألا تكون هناك فجوة واضحة، ويجب أن يكون خطا الصفر على الورنية والمقياس الرئيسي متحاذيين مع بعضهما البعض. تُسمى هذه العملية بالتحقق من موضع الصفر في الفرجار ذي الورنية.

(2) عند تحريك إطار المسطرة، يجب أن تكون الحركة سلسة، دون أن تكون مرتخية جدًا أو ضيقة جدًا، ويجب ألا يكون هناك اهتزاز. عند تثبيت إطار المسطرة بمسمار التثبيت، يجب ألا تتغير قراءة الفرجار. عند تحريك إطار المسطرة، لا تنسى فك برغي التثبيت، ولا ينبغي أن يكون مرتخيًا جدًا لتجنب السقوط.

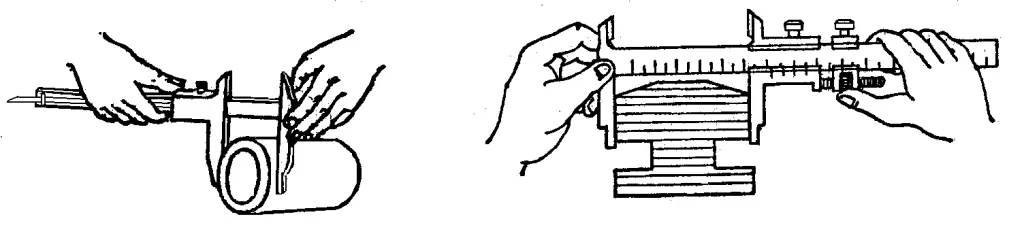

(3) عند قياس الأبعاد الخارجية لقطعة الشغل: يجب أن يكون الخط الواصل بين سطحي القياس للفرجار عموديًا على السطح المقاس لقطعة الشغل ويجب ألا يكون منحرفًا. أثناء القياس، يمكن هز الفرجار برفق لتصحيح الوضع الرأسي، كما هو موضح في الشكل 1-5. وإلا، إذا كانت فكوك القياس في الموضع الخاطئ كما هو موضح في الشكل 1-5، فستكون نتيجة القياس "أ" أكبر من الحجم الفعلي "ب". أولاً، افتح فك القياس المتحرك للفرجار بحيث يمكن إدخال فكي القياس بحرية في قطعة العمل.

ثم ضع قطعة العمل مقابل فك القياس الثابت، وحرّك إطار المسطرة لجعل فك القياس المتحرك يلامس قطعة العمل بضغط خفيف. إذا كان الفرجار مزودًا بجهاز ميكرومتر، فيمكنك إحكام ربط برغي التثبيت على جهاز الميكرومتر في هذا الوقت، ثم أدر صامولة الضبط لجعل فكي القياس يلامسان قطعة العمل وقراءة الحجم. لا تقم أبدًا بضبط فكي القياس في الفرجار ليكونا قريبين من الحجم المقاس أو حتى أصغر منه، وإجبار الفرجار على التثبيت على قطعة العمل. سيؤدي ذلك إلى تشوه فكي القياس أو تآكلهما قبل الأوان، مما يتسبب في فقدان الفرجار للدقة المطلوبة.

الأشكال 1-5: المواضع الصحيحة وغير الصحيحة لقياس الأبعاد الخارجية

عند قياس الأخاديد، يجب استخدام سطح القياس في الفرجار للقياس بحافة الشفرة، ومن الأفضل تجنب قياس الأبعاد الخارجية باستخدام شفرة القياس الطرفية ومخالب القياس على شكل سكين. بالنسبة لقياس حجم الأخاديد الدائرية، يجب استخدام مخالب القياس على شكل سكين للقياس، ويجب عدم استخدام شفرة القياس المسطحة للقياس، كما هو موضح في 1-6.

الشكل 1-6: المواضع الصحيحة وغير الصحيحة لقياس الأخاديد

عند قياس عرض الأخدود، يجب أيضًا ضبط موضع الفرجار ذو الورنية بشكل صحيح. يجب أن يكون الخط الواصل بين حافتي قياس الفرجار عمودياً على الأخدود وليس مائلاً. وبخلاف ذلك، إذا كان مخلب القياس في الموضع الخاطئ كما هو موضح في الشكل 1-7، فستكون نتيجة القياس غير دقيقة (ربما تكون كبيرة جدًا أو صغيرة جدًا).

الشكل 1-7: المواضع الصحيحة وغير الصحيحة لقياس عرض الأخدود

(4) عند قياس الأبعاد الداخلية لقطعة العمل: كما هو موضح في الشكل 1-8. يجب أن تكون المسافة بين مخالب القياس أصغر من البعد الداخلي المقاس. بعد الدخول إلى الثقب الداخلي لقطعة الشغل، افتح ببطء ولمس السطح الداخلي لقطعة الشغل برفق. بعد تثبيت الفرجار بمسمار التثبيت، قم بإزالة الفرجار برفق لقراءة القياس.

عند إخراج مخلب القياس، يجب أن تكون القوة متساوية، ويجب أن ينزلق الفرجار على طول اتجاه خط الوسط للفتحة دون إمالة، وذلك لتجنب التواء مخالب القياس وتشوهها وتآكلها وتمزقها غير الضروري. وفي الوقت نفسه، سيجعل إطار الميزان يتحرك ويؤثر على دقة القياس. يجب أن تكون حافتي القياس في الفرجار على قطر الثقب وليس منحرفًا.

يوضح الشكل 1-9 المواضع الصحيحة وغير الصحيحة لقياس الثقوب الداخلية باستخدام الفرجار المزود بمخالب قياس على شكل سكين ومخالب قياس السطح الأسطوانية. عندما يكون مخلب القياس في الوضع الخاطئ، ستكون النتيجة المقاسة أصغر من الفتحة الفعلية D.

(5) عند قياس الأبعاد الداخلية باستخدام سطح القياس الخارجي لمخلب القياس السفلي، يجب إضافة سُمك مخلب القياس إلى نتيجة القياس عند قراءته. أي أن القراءة على الفرجار ذو الورنية بالإضافة إلى سُمك مخلب القياس هو البعد الداخلي لقطعة العمل المقاسة. يبلغ سُمك مخلب القياس في الفرجار ذي الورنية مع نطاق قياس أقل من 500 مم بشكل عام 10 مم. ومع ذلك، عندما يتآكل مخلب القياس أو يتم إصلاحه، يكون سمك مخلب القياس أقل من 10 مم، ويجب أيضًا أخذ قيمة التصحيح هذه في الاعتبار عند قراءة نتيجة القياس.

(6) عند استخدام الفرجار الورنييه لقياس قطعة العمل، لا يُسمح بالضغط المفرط، ويجب أن يؤدي الضغط المستخدم إلى ملامسة مخالبي القياس لسطح قطعة العمل. إذا كان ضغط القياس مرتفعًا جدًا، فلن يؤدي ذلك إلى ثني مخالب القياس أو تآكلها فحسب، بل سيتسبب أيضًا في حدوث تشوه مرن لمخالب القياس تحت الضغط، مما يؤدي إلى نتائج قياس غير دقيقة (أبعاد خارجية أصغر من الحجم الفعلي، وأبعاد داخلية أكبر من الحجم الفعلي).

(7) عند قراءة نتيجة القياس على الفرجار ذي الورنية، أمسك الفرجار أفقيًا ووجهه نحو اتجاه الضوء الساطع، مع جعل خط الرؤية عموديًا قدر الإمكان على سطح المقياس لتجنب أخطاء القراءة الناجمة عن انحراف خط الرؤية.

(8) للحصول على نتائج قياس دقيقة، يمكن إجراء قياسات متعددة. أي إجراء القياسات في اتجاهات مختلفة على نفس الجزء من قطعة العمل. بالنسبة لقطع العمل الأطول، يجب أخذ القياسات في أجزاء مختلفة من الطول بالكامل للحصول على نتيجة قياس دقيقة نسبيًا.

5.3. مقياس العمق:

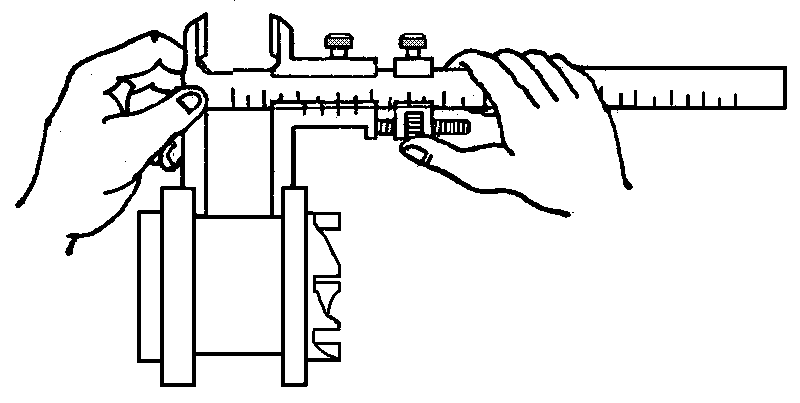

يُستخدم مقياس العمق الموضح في الشكل 1-10 لقياس عمق قطعة العمل أو ارتفاع درجة أو عمق أخدود. وتتمثل ميزته الهيكلية في أن مخالبي القياس في إطار الميزان 3 متصلان معًا لتشكيل قاعدة قياس 1 ذات ورنية، والوجه النهائي للقاعدة والوجه النهائي لجسم الميزان 4 هما سطحا القياس. عند قياس عمق ثقب داخلي، يجب أن يكون الوجه الطرفي للقاعدة متصلًا بإحكام بالوجه الطرفي للفتحة المقيسة، ويجب إدخال جسم الميزان موازيًا للخط المركزي للفتحة المقيسة. المسافة بين الوجه الطرفي لجسم الميزان والوجه الطرفي للقاعدة هي بُعد عمق الشُّغْلَة المقيسة.

طريقة قراءته هي بالضبط نفس طريقة قراءة الفرجار ذو الورنية.

- 1- قاعدة القياس;

- 2- برغي التثبيت;

- 3- إطار المقياس;

- 4- هيئة الميزان;

- 5- فيرنييه

5.4. ميكرومتر:

يُعرف أيضًا باسم الميكرومتر اللولبي، وهو أداة قياس مصنوعة باستخدام مبدأ القياس الدقيق اللولبي. دقة قياسه أعلى من دقة قياس الفرجار اللولبي، وهو أكثر مرونة في القياس. ولذلك، غالبًا ما يُستخدم عند الحاجة إلى دقة عالية في التصنيع.

وفقًا لدقة القراءة، ينقسم المقياس إلى مقياس من مائة ومقياس من ألف. وتبلغ قيمة قراءة المقياس المئوي 0.01 مم، وقيمة قراءة المقياس الألفي 0.001 مم. في المصانع، يُشار عادةً إلى المقياس المئوي والمقياس الألفي باسم الفرجار الورنيير أو الفرجار المليمتري. تستخدم مصانع تصنيع الصفائح المعدنية في الغالب الفرجار ذات المقياس المئوي بمقياس الورنية بمقياس مائة بقيمة قراءة 0.01 مم.

5.4.1 طريقة استخدام ميكرومتر بمقياس الألف:

- الخطوة 1: اختر النطاق المناسب للفرجار ذي الورنية وفقًا للمتطلبات.

- الخطوة 2: تنظيف جسم الميزان وأوجه القياس بالميكرومتر.

- الخطوة 3: قم بتثبيت الميكروميتر على حامل الميكروميتر وتثبيته ثم تصفيره.

- الخطوة 4: ضع قطعة العمل بين وجهي الشغل، واضبط الكشتبان حتى يلامس وجه الشغل قطعة العمل بسرعة، ثم اضبط جهاز قوة القياس حتى تسمع ثلاث "نقرات".

5.4.2 طريقة قراءة الميكرومتر بمقياس الألف:

- الخطوة 1: اقرأ حجم خط التدرج المكشوف على الغلاف الثابت، مع الانتباه إلى عدم تفويت قيمة خط التدرج 0.5 مم الذي يجب قراءته.

- الخطوة 2: اقرأ المقاس الموجود على الكشتبان، وانظر أي شبكة على محيط الكشتبان تحاذي مع معيار خط الوسط للكم الثابت، ثم اضرب عدد الشبكات في 0.001 مم للحصول على المقاس الموجود على الكشتبان.

- الخطوة 3: اجمع الرقمين أعلاه للحصول على البُعد المقيس على الفرجار الورنيش.

مثال: كما هو موضّح في الشكل أدناه، اقرأ المقياس العلوي للكم على أنه 3، والمقياس السفلي بعد 3، مما يعني 3+0.5=3.5. ثم اقرأ مقياس الكم بمحاذاة 25، أي 25×0.001=0.025. وبجمعهما معًا نحصل على الناتج 3.525.

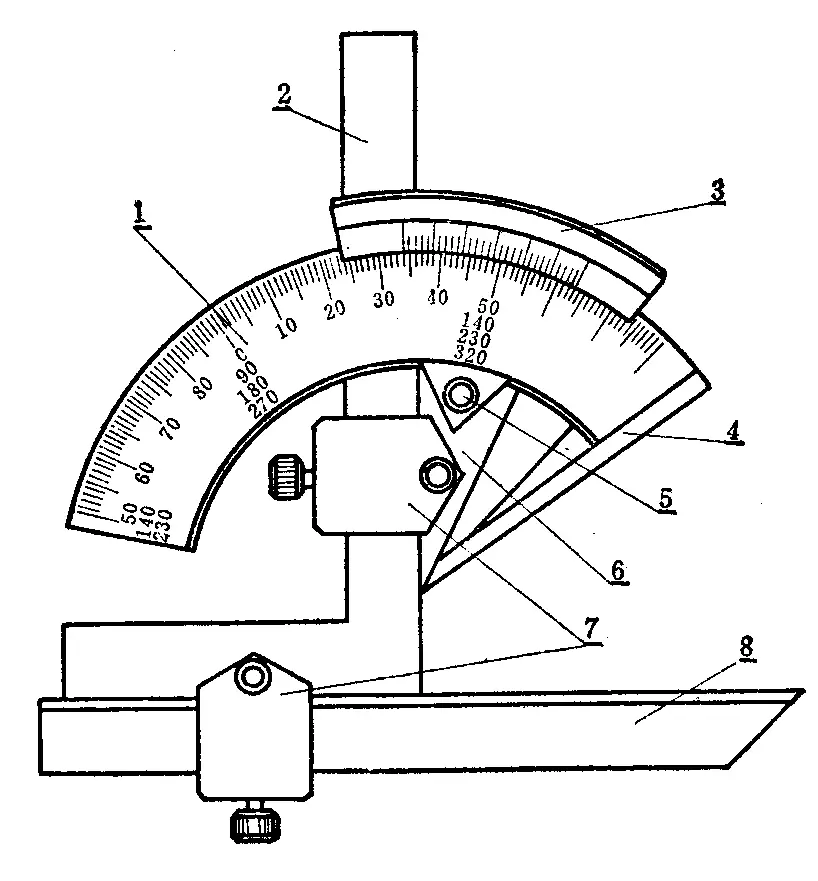

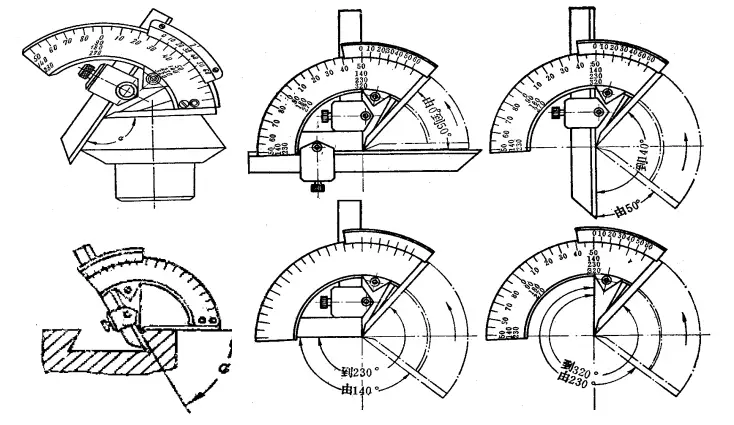

5.5. مسطرة زاوية عالمية:

وهي أداة لقياس الزوايا تُستخدم لقياس الزوايا الداخلية والخارجية للأجزاء الدقيقة أو لتحديد الزوايا.

طريقة استخدام المسطرة العالمية للزوايا وقراءتها:

تتألف آلية قراءة المسطرة العالمية للزوايا كما هو موضح في الشكل على اليمين من قاعدة مقياس 1 مع خطوط تدرج زوايا أساسية ورنيه 3 مثبتة على لوحة القطاع 6. يمكن للوحة القطاع أن تدور وتتحرك على القاعدة (مع مكابح 5) لتكوين آلية قراءة رنيه مماثلة لآلية قراءة الفرجار الورنيش.

تبلغ درجة كل شبكة من الخطوط المتدرجة على المسطرة العالمية للزوايا درجة واحدة. وبما أن المسطرة تحتوي على 30 شبكة، والتي تشغل زاوية إجمالية قدرها 29º، فإن فرق الدرجة بين كل خط من خطوط الشبكة يساوي

وبالتالي، فإن دقة المسطرة العالمية للزوايا هي 2′.

طريقة قراءة المسطرة العامة للزاوية هي نفس طريقة قراءة المسطرة ذات الزاوية العامة للفرنير. أولاً، اقرأ الزاوية قبل خط الصفر على الورنية ثم اقرأ القيمة "الدقيقة" للزاوية من الورنية. وبجمع القيمتين نحصل على قيمة زاوية الجزء المقيس.

في المسطرة ذات الزاوية العالمية، تُثبَّت المسطرة القاعدية 4 على القاعدة، وتُثبَّت مسطرة الزاوية 2 على لوحة القطاع بواسطة كتلة مشبك 7. يتم تثبيت المسطرة المتحركة 8 على مسطرة الزاوية بواسطة كتلة مشبك. إذا تمت إزالة مسطرة الزاوية 2، يمكن أيضًا تثبيت المسطرة المستقيمة 8 على لوحة القطاع. ونظرًا لإمكانية تحريك المسطرة الزاوية 2 والمسطرة المستقيمة 8 واستبدالها، يمكن للمسطرة ذات الزاوية العالمية قياس أي زاوية من 0 درجة إلى 320 درجة، كما هو موضح في الشكل 1-11.

كما هو موضح في الشكل 1-11، عندما يتم تركيب مسطرة الزوايا والمسطرة المستقيمة بالكامل، يمكن قياس الزوايا الخارجية من 0º إلى 50º. عند تركيب المسطرة المستقيمة فقط، يمكن قياس الزوايا من 50 درجة إلى 140 درجة. عند تركيب مسطرة الزاوية فقط، يمكن قياس الزوايا من 140 درجة إلى 230 درجة مئوية. عند إزالة كل من مسطرة الزوايا والمسطرة المستقيمة معًا، يمكن قياس الزوايا من 230 درجة مئوية إلى 320 درجة مئوية (أي الزوايا الداخلية من 40 درجة مئوية إلى 130 درجة مئوية).

تتراوح خطوط التدرج الأساسية للزاوية على قاعدة مقياس المسطرة ذات الزاوية العامة فقط من 0 درجة إلى 90 درجة. إذا كانت الزاوية المقيسة للجزء أكبر من 90 درجة، يجب إضافة قيمة أساسية (90 درجة، 180 درجة، 270 درجة) إلى القراءة. عندما تكون زاوية الجزء: >90º إلى 180º، فإن الزاوية المقاسة = 90º + قراءة المسطرة العامة للزاوية؛ >180º إلى 270º، فإن الزاوية المقاسة = 180º + قراءة المسطرة العامة للزاوية؛ >270º إلى 320º، فإن الزاوية المقاسة = 270º + قراءة المسطرة العامة للزاوية.

عند استخدام المسطرة العالمية للزاوية لقياس زاوية جزء ما، يجب محاذاة المسطرة الأساسية مع خط الأساس لاتجاه زاوية الجزء، ويجب أن يلامس الجزء سطحي القياس لمقياس الزاوية بالكامل لتجنب أخطاء القياس.

6. مقدمة في تقنيات المعالجة الرئيسية

6.1 عملية الختم

6.1.1.1 الحد الأدنى لمتطلبات حجم التثقيب نظرًا لمحدودية قوة قالب التثقيب، لا يمكن أن تكون الفتحة صغيرة جدًا. ويعتمد الحد الأدنى لحجم الثقب المثقوب على شكل الثقب والخصائص الميكانيكية للمادة وسمك المادة.

يسرد الجدول 6-1 الحد الأدنى لأحجام الثقوب للتثقيب.

| المواد | الحد الأدنى للقطر أو الحد الأدنى لطول الجانب (t هو سمك المادة) للتثقيب | ||

| ثقب دائري D (حيث D هو القطر) | ثقب مربع L (حيث L هو طول كل ضلع) | ثقب مستدير الخصر، ثقب مستطيل أ (حيث أ هو الحد الأدنى لطول الضلع) | |

| الصلب الكربوني العالي والمتوسط | ≥1.3t | ≥1.2t | ≥1t |

| الفولاذ منخفض الكربون والنحاس الأصفر | ≥1t | ≥0.8t | ≥0.8t |

| الألومنيوم والزنك | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 الحد الأدنى لطبقة التثقيب

إن الحد الأدنى للمسافة بين حافة الجزء المثقوب والمخطط له حدود معينة اعتمادًا على شكل الجزء والثقب، كما هو موضح في الشكل 1-12

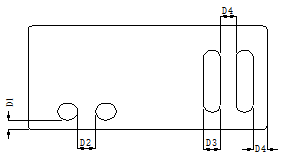

6.1.3 متطلبات التثقيب المتداخل

من السهل نسبيًا ضمان دقة الثقوب والخطوط العريضة والثقوب والثقوب والثقوب التي تتم معالجتها بواسطة القوالب المركبة، كما أن كفاءة المعالجة عالية. ومع ذلك، يجب أن تكون المسافة بين الثقوب والثقوب وبين الثقوب والخطوط العريضة قادرة على تلبية الحد الأدنى لمتطلبات سمك الجدار الأدنى للقالب المركب، كما هو مبين في الشكل 1-13

الجدول 6-2: الحد الأدنى لحجم التداخل لمعالجة القوالب المركبة لقطع التثقيب والتقطيع.

| ر (أقل من 0.8) | t (0.8~1.59) | t (1.59~3.18) | ر (3.2 以3.2) | |

| D1 | 3 مم | 2t | ||

| D2 | 3 مم | 2t | ||

| D3 | 1.6 مم | 2t | 2.5t | |

| D4 | 1.6 مم | 2t | 2.5t | |

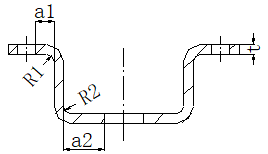

6-1-4 تثقب قبل الثني لضمان عدم تشوه الثقوب. المسافة الدنيا بين الثقوب والحواف المنحنية موضحة في الشكل 1-14. معادلة هذه المسافة هي X≥2t+R.

عند ثقب الثقوب في الأجزاء المسحوبة بعمق، كما هو موضح في الشكل 1-15، من أجل ضمان الشكل والدقة الموضعية للثقوب وقوة القالب، يجب الحفاظ على مسافة معينة بين جدار الثقب والجدار المستقيم للجزء. يجب أن تفي المسافات a1 و a2 بالمتطلبات التالية:

- a1 ≥ R1 + 0.5t

- a2 ≥ R2 + 0.5t

حيث R1 و R2 هما نصف قطر التقريب، و t هو سُمك الصفيحة.

6.1.6 القضايا والمتطلبات التي يجب ملاحظتها أثناء التثقيب العددي:

من السهل تشويه المواد التي يقل سمكها عن 0.6 مم، كما أن نطاق التشغيل الآلي محدود بالقالب والمشبك، لذا فإن التثقيب العددي غير مناسب للاستخدام بشكل عام.

المواد ذات الصلابة والمتانة المعتدلة لها خصائص تثقيب وقطع جيدة. إذا كانت الصلابة عالية جدًا، فإن قوة اللكم سيزداد، مما قد يكون له تأثير سلبي على رأس المثقاب ودقته. إذا كانت الصلابة منخفضة جدًا، فسيكون التشوه أثناء التثقيب شديدًا، مما يحد من الدقة بشكل كبير.

تُعد اللدونة العالية في المواد مفيدة لعمليات التشكيل، ولكنها قد لا تكون مناسبة للقضم أو التثقيب المستمر، وليست مناسبة جدًا للتثقيب والتهذيب. الصلابة المناسبة مفيدة للتثقيب، حيث يمكنها كبح درجة التشوه أثناء التثقيب. ومع ذلك، يمكن أن تسبب الصلابة العالية ارتدادًا خطيرًا بعد التثقيب، مما قد يؤثر على الدقة.

عند ختم ألواح الصلب العادية منخفضة الكربون، يجب أن يكون قطر القالب وعرضه أكبر من سمك المادة. على سبيل المثال، لا يمكن للقالب الذي يبلغ قطره Φ1.4 أن يثقب مادة بسماكة 1.5 مم. يمكن أن تكون قوالب تثقيب ألواح سبائك الألومنيوم وسبائك النحاس أصغر، ولكن يجب أن تكون قوالب تثقيب ألواح الفولاذ المقاوم للصدأ وألواح الفولاذ عالي الكربون أكبر. وإلا فإن القالب يكون عرضة للكسر والتلف.

لا تصلح ألواح الفولاذ المقاوم للصدأ بشكل عام للتثقيب العددي. وبالطبع، يمكن معالجة ألواح الفولاذ المقاوم للصدأ بسماكة تتراوح من 0.8 مم إلى 2.5 مم باستخدام التثقيب العددي، ولكن هذا يؤدي إلى زيادة تآكل القالب ويؤدي إلى ارتفاع معدل الخردة مقارنة بألواح الفولاذ العادية.

6.2 عملية الانحناء

يشير الانحناء في الصفائح المعدنية إلى عملية تغيير زاوية الصفيحة أو المكون، مثل ثني الصفائح المعدنية إلى شكل حرف V، أو شكل حرف U، إلخ. وعمومًا، هناك طريقتان لثني الصفائح المعدنية: إحداهما هي ثني القوالب، والتي تستخدم في الهياكل المعقدة وصغيرة الحجم والإنتاج على نطاق واسع لهياكل الصفائح المعدنية؛ والأخرى هي ثني آلات الثني، والتي تستخدم لمعالجة هياكل الصفائح المعدنية ذات الأبعاد الكبيرة نسبيًا أو أحجام الإنتاج المنخفضة. حاليًا، تستخدم منتجات شركتنا بشكل أساسي آلات الثني للمعالجة.

6.2.1 المبادئ الأساسية لتسلسل عملية الثني:

- انحني من الداخل إلى الخارج;

- ينحني من الصغير إلى الكبير;

- ثني الأشكال الخاصة أولاً، ثم ثني الأشكال العامة;

- يجب ألا يتداخل تشكيل العملية السابقة مع العمليات اللاحقة.

6.2.2.2 نصف قطر الانحناء

عند ثني المادة، تتمدد الطبقة الخارجية بينما تنضغط الطبقة الداخلية في منطقة الزاوية المستديرة. عندما يكون سُمك المادة ثابتًا، كلما كان نصف القطر الداخلي r أصغر، زادت شدة تمدد المادة وانضغاطها. عندما يتجاوز إجهاد الشد في الزاوية الخارجية القوة القصوى للمادة، قد تحدث تشققات وكسر. لذلك، يجب أن يتجنب التصميم الهيكلي للأجزاء المنحنية أنصاف أقطار الانحناء الصغيرة. إن الحد الأدنى من الانحناء يظهر نصف القطر للمواد الشائعة في الجدول أدناه.

الجدول 6-1: قائمة بأنصاف أقطار الانحناء الدنيا للمواد المعدنية شائعة الاستخدام

| لا يوجد | المواد | الحد الأدنى لنصف قطر الانحناء |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15 、 20 、 20 、 س 235 、 س 235 、 س 235 أ 、 س 15 و | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13 、 H62 (M 、 Y 、 Y2 、 مدرفلة على البارد) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、 0 、 0Cr18Ni9 、SUS302 | 2.0t |

- يشير نصف قطر الانحناء إلى نصف القطر الداخلي للجزء المثني، حيث يشير حرف "t" إلى سُمك المادة.

- يمثل الحرف "t" سُمك المادة، ويشير الحرف "M" إلى الحالة الملدنة، والحرف "Y" إلى الحالة المتصلبة، والحرف "Y2" إلى الحالة المتصلبة نصف المتصلبة.

6.2.3 الجدول المرجعي للحد الأدنى لأبعاد حافة الثني للوحة الصلب القابلة للطي

| سُمك المادة | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| حافة الانحناء الدنيا | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

بالنسبة للأجزاء التي تتطلب أبعاد ثني أصغر من المواصفات المذكورة أعلاه، يجب استخدام قالب منفصل للمعالجة.

6.2.4 الحد الأدنى للمسافة من الثقوب والثقوب الإهليلجية إلى حواف الانحناء:

كما هو موضّح في الشكل 1-16، إذا كانت حافة الثقب في منطقة الانحناء قريبة جداً من خط الانحناء، لا يمكن رفع المادة أثناء الانحناء، مما يؤدي إلى تشوّه شكل الثقب. لذلك، يجب أن تكون المسافة بين حافة الثقب وخط الانحناء أكبر من الحد الأدنى لمسافة حافة الثقب X≥t+R.

الجدول 6-2: الحد الأدنى للمسافة من الثقوب المستديرة إلى حواف الانحناء.

| سُمك المادة | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| الحد الأدنى للمسافة X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

كما هو مبين في الشكل 1-17، إذا كان الثقب الإهليلجي قريبًا جدًا من خط الانحناء، سيتم رفع المادة أثناء الانحناء، مما يؤدي إلى تشوه شكل الثقب. ولذلك، يجب أن تكون المسافة بين حافة الثقب وخط الانحناء أكبر من الحد الأدنى لمسافة حافة الثقب وفقاً للجدول 1-14.

الجدول 6-3: الحد الأدنى للمسافة من الثقوب البيضاوية إلى حواف الانحناء.

| L | <26 | 26~50 | >50 |

| الحد الأدنى للمسافة X | 2ت+ر | 2.5 طن + ص | 3ت+ر |

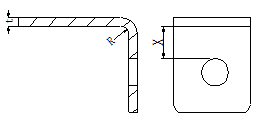

6.2.5 ثقوب وفتحات وشقوق المعالجة من أجل ثني الأجزاء:

أثناء عملية الثني، إذا كانت الحافة المثنية للقطعة تحتاج إلى ثني الحافة الداخلية للفراغ، يوصى بإضافة ثقوب أو فتحات أو شقوق للمعالجة لمنع التمزق والتشوه، كما هو موضح في الشكل 1-18.

- يجب أن يكون قطر فتحة المعالجة ≥t.

- يجب أن يكون عرض شق العملية ≥t ويجب أن يكون العمق ≥1.5t.