1. Einführung in die Blechbearbeitung

1.1 Definition:

Es gibt noch keine vollständige Definition für die Blechbearbeitung. Nach einer Definition aus einer ausländischen Fachzeitschrift kann sie als ein umfassendes Kaltverarbeitungsverfahren für Metallbleche (in der Regel unter 6 mm) definiert werden, das Scheren, Stanzen/Schneiden/Verbinden, Falzen, Schweißen, Nieten, Zusammenbau, Umformen (z. B. von Automobilkarosserien) usw. umfasst. Sein wesentliches Merkmal ist, dass die Dicke desselben Teils gleichbleibend ist, und es verarbeitet Bleche wie Stahlplatten, Aluminiumplatten, Kupferplatten usw.

1.2 Der Prozessablauf der Blechbearbeitung:

Für jedes Blechteil gibt es einen bestimmten Bearbeitungsprozess, der als Prozessablauf bezeichnet wird. Für Blechteile mit unterschiedlichen Strukturen kann der Prozessablauf auch unterschiedlich sein. In Verbindung mit der Situation in unserem Unternehmen ist der allgemeine Prozess wie folgt:

Kundenauftrag → Zeichnungserstellung → Entfaltung der Zeichnung (numerische Programmierung) → Schneiden (numerisches Stanzen) → gewöhnliches Stanzen → Biegen → Nieten → Schweißen.

Weiterführende Lektüre: Top-Ausrüstung für die Blechbearbeitung: Ein Leitfaden

2. Grundkenntnisse im technischen Zeichnen von Blechen

2.1 Einführung in das mechanische Zeichnen:

Die technische Zeichnung für die Blechbearbeitung gehört zur Kategorie des mechanischen Zeichnens. Das mechanische Zeichnen ist eine Disziplin, die Muster verwendet, um die strukturelle Form, die Größe, das Funktionsprinzip und die technischen Anforderungen von Maschinen genau darzustellen.

Muster setzen sich aus Grafiken, Symbolen, Text, Zahlen usw. zusammen. Es handelt sich um technische Dokumente, in denen Konstruktionsabsichten, Fertigungsanforderungen und Erfahrungsaustausch zum Ausdruck kommen und die gemeinhin als die Sprache der technischen Industrie bezeichnet werden.

Zu den in den Normen für mechanische Zeichnungen festgelegten Punkten gehören: Zeichnungsformat und -format, Maßstab, Schriftart, Linien usw. Zeichnungsformat und -format geben die Größe des genormten Zeichnungsformats und die entsprechende Größe des Rahmens in der Zeichnung an. Der Maßstab bezieht sich auf das Verhältnis zwischen der Länge der Abmessung im Muster und der tatsächlichen Größe des Maschinenteils.

Außer beim Zeichnen im Maßstab 1:1 sind nur die in den Normen festgelegten Verkleinerungs- und Vergrößerungsfaktoren zulässig. In China ist vorgeschrieben, dass chinesische Schriftzeichen in der langen Song-Imitationsschrift geschrieben werden müssen und dass Buchstaben und Zahlen in der vorgeschriebenen Struktur geschrieben werden müssen.

Für das Zeichnen sind acht Linientypen festgelegt, z. B. fette durchgezogene Linien für sichtbare Umrisslinien, gepunktete Linien für unsichtbare Umrisslinien, feine punktgestrichelte Linien für Achsen- und Symmetriemittellinien und dünne durchgezogene Linien für Bemaßungs- und Schnittlinien usw.

Zu den mechanischen Zeichnungen gehören hauptsächlich Einzelteilzeichnungen und Montagezeichnungen. Teilezeichnungen drücken die Form, Größe, Herstellung und die technischen Anforderungen der Teile aus; Montagezeichnungen drücken die Montagebeziehungen und die Funktionsprinzipien zwischen den Teilen und Komponenten der Maschine aus und drücken grafisch die Struktur und Form der Teile aus.

Ansichten sind grafische Formen, die durch Projektion von Teilen auf die Projektionsebene nach der orthografischen Projektionsmethode entstehen. Abhängig von der Projektionsrichtung und der Position der entsprechenden Projektionsebene werden Ansichten in Hauptansichten, Draufsichten, Linksansichten usw. unterteilt. Ansichten werden hauptsächlich verwendet, um die äußere Form der Maschinenteile darzustellen. Die Konturlinien, die in der Abbildung nicht zu sehen sind, werden durch gepunktete Linien dargestellt.

Bei der Projektion eines Teils auf eine Projektionsebene gibt es zwei relative Positionen zwischen dem Beobachter, dem Teil und der Projektionsebene. Befindet sich das Teil zwischen der Projektionsebene und dem Beobachter, spricht man von der Erstwinkelprojektionsmethode. Befindet sich die Projektionsebene zwischen dem Teil und dem Beobachter, spricht man von der Methode der Dritt-Winkel-Projektion. Beide Projektionsmethoden können die Form der Maschinenteile gleich gut wiedergeben. Die nationalen chinesischen Normen schreiben die Verwendung der Erstwinkelprojektionsmethode vor.

2.2 Einführung in die orthographische Projektion

Die orthografische Projektion ist eine Zeichenmethode, die die Geometrie, Größe und Form eines Objekts durch Projektion seines Umrisses auf eine Ebene genau darstellt.

Ein Objekt hat sechs Ansichten: eine Vorderansicht, die die Form der Vorderseite des Objekts wiedergibt, wenn es von vorne projiziert wird; eine Draufsicht, die die Form der Oberseite des Objekts wiedergibt, wenn es von oben projiziert wird; eine Linksansicht, die die Form der linken Seite des Objekts wiedergibt, wenn es von der linken Seite projiziert wird, und drei weitere Ansichten, die im Allgemeinen nicht verwendet werden.

Die drei Hauptansichten - vorne, oben und links - werden zusammen als orthografische Projektion oder Multiview-Projektion bezeichnet.

Jede Ansicht kann nur die Form einer Richtung des Objekts zeigen und kann die strukturelle Form des Objekts nicht vollständig wiedergeben. Zeichnungen in drei Ansichten sind das Ergebnis der Projektion desselben Objekts aus drei verschiedenen Richtungen. Darüber hinaus werden Hilfsansichten wie Schnittansichten und Halbschnittansichten verwendet, um die Struktur des Objekts vollständig wiederzugeben.

Die Projektionsregeln für die orthografische Projektion lauten:

- Vorderansicht und Draufsicht - Längenmaßlinie ist ausgerichtet.

- Vorderansicht und linke Ansicht - Die Höhenmaßlinie ist ausgerichtet.

- Linke Ansicht und Ansicht von oben - Die Linie für die Breitenbemaßung ist ausgerichtet.

2.3 Zeichnungserkennungsmethode

Wie können wir die räumliche Form einer dreidimensionalen Zeichnung verstehen, wenn wir sie betrachten? Dies ist ein Prozess vom zweidimensionalen zum dreidimensionalen Raum. Bleche Zeichnungen sind relativ einfach, und hier wird eine grundlegende Methode zu ihrer Betrachtung vorgestellt - die Formanalyse.

Bei der Formanalyse wird analysiert, aus welchen Grundformen das Objekt besteht, die Projektion jeder Grundform ermittelt, ihre räumliche Form visualisiert und dann die Grundformen und ihre relativen Positionen kombiniert, um die räumliche Gesamtform zu visualisieren.

Da jede Ansicht nur die Form einer Richtung des Objekts zeigen kann, müssen mehrere Ansichten kombiniert werden, um die Struktur des Objekts vollständig zu verstehen. Bei komplexeren Objekten reichen drei Ansichten allein möglicherweise nicht aus, um ihre Form klar darzustellen.

Zusätzliche Projektionsansichten, wie z. B. die rechte Ansicht, die Draufsicht, die Rückansicht oder Hilfsansichten, wie z. B. Schnittansichten, Querschnittsansichten und lokale Vergrößerungsansichten, können erforderlich sein.

2.4 Einführung in die Dritt-Winkel-Projektion

Es gibt zwei Möglichkeiten, eine Drei-Ansicht-Zeichnung zu zeichnen: die Dritt-Winkel-Projektion und die Erst-Winkel-Projektion, die beide der internationalen ISO-Norm entsprechen.

Gegenwärtig verwenden China, Deutschland und andere Länder die Methode der Erstwinkelprojektion, während die Vereinigten Staaten, Japan und andere Länder die Methode der Drittwinkelprojektion anwenden. In der Praxis sehen wir auch oft Zeichnungen, die die Methode der Dritt-Winkel-Projektion verwenden.

Der Unterschied zwischen den beiden Projektionsmethoden ist:

Bei der Erstwinkelprojektionsmethode befindet sich das Objekt zwischen dem Beobachter und der Projektionsebene.

Bei der Methode der Dritt-Winkel-Projektion befindet sich die Projektionsebene zwischen dem Beobachter und dem Objekt. Daher sind die mit den beiden Projektionsmethoden gewonnenen Ansichten in Bezug auf die Darstellung des Verhältnisses zwischen Vorder- und Rückseite des Objekts entgegengesetzt:

Bei der Methode der Erstwinkelprojektion wird die linke Ansicht auf die rechte Seite, die rechte Ansicht auf die linke Seite und die obere Ansicht auf die untere usw. gelegt.

Bei der Methode der Dritt-Winkel-Projektion wird die linke Ansicht auf die linke Seite, die rechte Ansicht auf die rechte Seite und die obere Ansicht auf die obere Seite usw. gelegt.

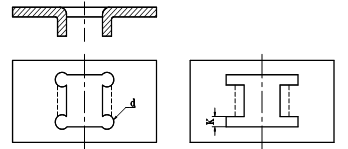

Um zwischen den beiden Projektionsmethoden zu unterscheiden, sieht die internationale Norm unterschiedliche Symbole vor, wie in der Abbildung dargestellt.

3. Blechabwicklungsberechnung

3.1 Prinzip der Entfaltungsberechnung:

Während der Biegeverfahren für BlecheDie äußere Schicht wird auf Zug beansprucht, die innere Schicht auf Druck, und dazwischen befindet sich eine neutrale Schicht, die weder auf Zug noch auf Druck beansprucht wird.

Die Länge der neutralen Schicht bleibt während des Biegens unverändert und dient daher als Referenz für die Berechnung der Entfaltung Länge des gebogenen Teils. Die Lage der neutralen Schicht hängt vom Grad der Verformung ab.

Wenn der Biegeradius groß und der Biegewinkel klein ist, ist der Verformungsgrad gering, und die neutrale Schicht befindet sich in der Nähe der Mitte der Blechdicke. Wenn der Biegeradius kleiner wird und der Biegewinkel zunimmt, nimmt der Verformungsgrad zu, und die Position der neutralen Schicht verschiebt sich allmählich in Richtung der Innenseite des Biegezentrums.

3.2 Berechnungsmethode:

Es gibt viele Möglichkeiten, die Abwicklungsgröße von Blechen zu berechnen, und die von den einzelnen Blechwerken verwendeten Berechnungsmethoden sind möglicherweise nicht identisch. Unser Unternehmen verwendet eine einfache und praktische Ableitungsmethode zur Berechnung der Abwicklungsgröße.

Die Grundformel für die Entfaltung lautet: Abwicklungslänge = Außenmaß + Außenmaß - Abwicklungskoeffizient (K-Wert).

| Biegearten | schematische Darstellung | Berechnungsformel |

| Rechtwinkliges Biegen |  | Abmessungen ungefaltet=A+B-K |

| Nicht rechtwinkliges Biegen |  | Abmessungen im ungefalteten Zustand=A+B-(q/90°)*K |

| Bogenbiegen (R/T>5) |  | Abmessungen im ungefalteten Zustand=A+B-0,43T |

| Gerader Flansch (Z-Bogen) |  | 1. Wenn H≧5T, sollte es in zwei Schritten gebildet und nach zwei rechtwinkligen Biegungen berechnet werden; 2. Wenn H<5T, sollte es in einem Schritt gebildet werden, und L=A+B+K (siehe Tabelle 3.2.4 für den Wert von K). |

| Abgewinkelter Flansch (Z-Bend) |  | 1. Wenn H<2T, a. Wenn q≤70°, L=A+B+C+0,2 b. Wenn q>70°, L=A+B+K (siehe Tabelle 3.2.4 für den Wert von K, d. h. erweitert nach der Differenz der geraden Seiten) 2. wenn H≧2T in zwei Schritten gebildet und nach zwei nicht rechtwinkligen Biegungen berechnet werden soll ;. |

Tabelle 3-1 Entfaltungskoeffiziententabelle für Stahlbleche (Einheit: mm)

| Blechdicke T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K(kalte Platte) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| K(Edelstahl) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

Tabelle 3-2 Abwicklungskoeffiziententabelle für Aluminiumplatten (Einheit: mm)

| Blechdicke T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

Tabelle 3-3 Entfaltungskoeffiziententabelle für Kupferbleche (Einheit: mm)

| Blechdicke T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

Tabelle 3-4 Entfaltungskoeffiziententabelle für den Unterschied zwischen geraden Kanten (Einheit: mm)

| H T | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 Entfaltung des allgemein verwendeten mathematischen Wissens

3.3.1 Maßeinheiten

Die Grundeinheit der Länge in China ist Meter (m), und die Umrechnungsbeziehung lautet:

- 1 Meter (m) = 100 Zentimeter (cm)

- 1 Zentimeter (cm) = 10 Millimeter (mm)

- 1 Millimeter (mm) = 1000 Mikrometer (μm)

Englische Längeneinheiten werden in Ländern wie dem Vereinigten Königreich und den Vereinigten Staaten verwendet, und zwar in der folgenden Reihenfolge:

- 1 Yard = 3 Fuß

- 1 Fuß (1′) = 12 Zoll (12″)

Das Umrechnungsverhältnis zwischen Zoll und Millimetern: 1 Zoll (1″) = 25,4 mm

3.3.2 Häufig verwendete Berechnungsformeln

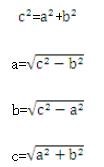

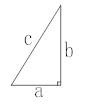

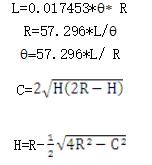

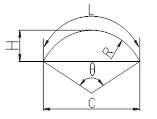

| Kosinussatz |  |  |

| Berechnung der Bogengröße |  |  |

| Berechnungsformeln für trigonometrische Funktionen von rechtwinkligen Dreiecken | sinA=a/c cosA=b/c tanA=a/b cotA=b/a |  |

4. Einführung in die allgemein verwendeten Blechmaterialien

4.1 Einführung in die gebräuchlichen Platten

4.1.1 Kaltgewalztes normales dünnes Stahlblech, auch bekannt als Kaltblech, ist eine Kurzbezeichnung für kaltgewalztes normales Kohlenstoff-Baustahlblech. Es wird aus warmgewalztem Stahlblech aus gewöhnlichem Kohlenstoffbaustahl hergestellt und anschließend auf eine Dicke von weniger als 4 mm kaltgewalzt.

Da es bei Raumtemperatur gewalzt wird und keinen Zunder bildet, ist die Oberflächenqualität gut, die Maßgenauigkeit hoch, und mit einer Glühbehandlung sind seine mechanischen und Verarbeitungseigenschaften gut. Es ist das am häufigsten verwendete Metallmaterial in der Blechverarbeitung.

Gängige Sorten: Nationale Norm GB (Q195, Q215, Q235, Q275), japanische Norm JIS (SPCC, SPCD, SPCE)

4.1.2 Kontinuierlich elektrolytisch verzinktes dünnes Stahlblech, allgemein bekannt als elektrolytisches Blech, bezieht sich auf die Abscheidung von Zink aus einer tiefen Zinksalzlösung auf einer vorbereiteten kalten Blechoberfläche unter der Einwirkung eines elektrischen Feldes in der galvanischen Zinkproduktionslinie, was zu einer verzinkten Schicht auf der Oberfläche des Stahlblechs führt und ihm eine gute Korrosionsbeständigkeit verleiht.

Güteklassen: Nationale Norm GB (DX1, DX2, DX3, DX4), japanische Norm JIS (SECC, SECD, SECE)

4.1.3 Kontinuierlich feuerverzinktes dünnes Stahlblech, allgemein als verzinktes Blech oder weißes Eisenblech bezeichnet, hat eine schöne Oberfläche mit block- oder blattartigen kristallinen Mustern, und die Beschichtung ist fest, mit ausgezeichneter atmosphärischer Korrosionsbeständigkeit.

Gleichzeitig verfügt das Stahlblech über gute Schweiß- und Kaltverformungseigenschaften. Im Vergleich zur Oberfläche des galvanisch verzinkten Blechs ist die Beschichtung dicker und wird hauptsächlich für Blechteile verwendet, die eine hohe Korrosionsbeständigkeit erfordern.

Güteklassen: Nationale Norm GB (Zn100-PT, Zn200-SC, Zn275-JY), japanische Norm JIS (SGCC, SGCD1, SGCD2, SGCD3)

4.1.4 Bleche aus nichtrostendem Stahl sind eine Stahlsorte, die gegen schwach korrosive Medien wie Luft, Dampf, Wasser und chemische Korrosionsmedien wie Säuren, Laugen und Salze beständig ist. Er wird auch als nichtrostender säurebeständiger Stahl bezeichnet. In der Praxis wird Stahl, der gegen schwache korrosive Medien beständig ist, oft als rostfreier Stahl bezeichnet, während Stahl, der gegen chemische Medien beständig ist, als säurebeständiger Stahl bezeichnet wird.

Nichtrostender Stahl wird in der Regel nach seiner Matrixstruktur eingeteilt:

1. Ferritischer rostfreier Stahl.

Enthält 12% bis 30% Chrom. Seine Korrosionsbeständigkeit, Duktilität und Schweißbarkeit nehmen mit zunehmendem Chromgehalt zu, und seine Beständigkeit gegen Chlorid-Spannungskorrosion ist besser als bei anderen Arten von nichtrostendem Stahl.

2. Austenitischer rostfreier Stahl.

Der Chromgehalt beträgt mehr als 18%, mit etwa 8% Nickel und geringen Mengen an Molybdän, Titan, Stickstoff und anderen Elementen. Es hat gute umfassende Eigenschaften und kann der Korrosion durch verschiedene Medien widerstehen.

3. Austenitisch-ferritischer nichtrostender Duplexstahl.

Er hat die Vorteile von austenitischem und ferritischem rostfreiem Stahl und besitzt eine hohe Plastizität.

Martensitischer rostfreier Stahl. Hohe Festigkeit, aber schlechte Plastizität und Schweißbarkeit. Es sollte beachtet werden, dass die Festigkeit von rostfreiem Stahlblech hoch ist, und es verursacht einen höheren Werkzeugverschleiß für CNC-Stanzpressen. Sie ist im Allgemeinen nicht für die numerisch gesteuerte Stanzbearbeitung geeignet.

Güteklassen: Es gibt viele Arten von rostfreiem Stahl, und der in der Blechverarbeitung am häufigsten verwendete ist eine Art austenitischer rostfreier Stahl (1Cr18Ni9Ti). Japanische Norm JIS (SUS)

4.1.5 Aluminiumblech, Aluminium ist ein silberweißes Leichtmetall mit guter Wärmeleitfähigkeit, elektrischer Leitfähigkeit und Verformbarkeit. Reines Aluminium hat eine geringe Festigkeit und kann nicht als Konstruktionsmaterial verwendet werden. Die in der Blechverarbeitung üblicherweise verwendeten Aluminiumlegierungsplatten lassen sich nach dem Gehalt an Legierungselementen in acht Serien unterteilen, nämlich 1000er, 2000er und 8000er Serie.

Die am häufigsten verwendeten sind die Serien 2000, 3000 und 5000. Die Serie 2000 ist eine Kupfer-Aluminium-Legierung, die sich durch eine hohe Härte auszeichnet und auch als Hartaluminium bezeichnet wird; sie kann für verschiedene mittelstarke Teile und Komponenten verwendet werden. Die 3000er Serie ist eine Mangan-Aluminium-Legierung mit guter Rostschutzwirkung, weshalb sie auch als rostfreies Aluminium bezeichnet wird. Die 5000er Serie ist eine Magnesium-Aluminium-Legierung, die sich durch geringe Dichte, hohe Zugfestigkeit und hohe Dehnung auszeichnet.

Das Gewicht der Aluminium-Magnesium-Legierung ist geringer als das anderer Serien im gleichen Bereich.

Gängige Sorten: 3A21 (alte Sorte LF21), 5A02 (alte Sorte LF2), 2A06 (alte Sorte LY6)

4.1.6 Messingblech, Messing ist eine gebräuchliche Bezeichnung für reines Kupfer, das ein violettes Aussehen und eine ausgezeichnete elektrische Leitfähigkeit, Wärmeleitfähigkeit, Duktilität und Korrosionsbeständigkeit aufweist. Es ist jedoch teuer und wird hauptsächlich als Leit- und Wärmewerkstoff verwendet, im Allgemeinen für Teile, die große Ströme in Stromquellen führen. Messing hat eine geringe Festigkeit und kann im Allgemeinen nicht für Konstruktionsteile verwendet werden.

Klassenstufen: T1, T2, T3

4.1.7 Kupferlegierte Bleche, Messing ist eine Kupfer-Zink-Legierung mit hoher Festigkeit und ausgezeichneten Kalt- und Warmverformungseigenschaften, aber es ist anfällig für Korrosionsrisse und relativ billig, und ist weit verbreitet.

Gängige Sorten: H59, H62, H70

4.2 Berechnung des Gewichts der üblicherweise verwendeten Platten

Grundlegende Berechnungsformel: Materialgewicht = Länge (m) * Breite (m) * Dicke (mm) * Materialdichte

| Material Name | Stahlplatte | Platte aus rostfreiem Stahl | Aluminium Platte | Lila Kupferplatte | Messingplatte |

| Dichte | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 Allgemeine Informationen zu Verbindungselementen

Verbindungselemente sind ein allgemeiner Begriff für mechanische Teile, die dazu dienen, zwei oder mehr Teile (oder Komponenten) zu einem Ganzen zu verbinden. Zu den üblicherweise verwendeten Verbindungselementen gehören Bolzen, Schrauben, Muttern, Unterlegscheiben, Stifte usw.

4.3.1 Thread-Verarbeitung

Darstellung von Gemeinsamkeiten:

Das Grobgewinde wird durch den Buchstaben "M" und den Nenndurchmesser dargestellt. Der Code für ein Grobgewinde mit einem Nenndurchmesser von 24 mm lautet zum Beispiel M24.

Das Feingewinde wird durch den Buchstaben "M", den Nenndurchmesser und die Steigung dargestellt, z. B. M24*1,5.

Die Formel zur Berechnung des unteren Lochdurchmessers vor dem Gewindeschneiden lautet: Unterer Lochdurchmesser = Gewindeaußendurchmesser - Steigung.

Dies kann auch direkt nachgeschlagen werden:

Tabelle 4-1.

| Gewinde-Spezifikationen | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| Durchmesser des Bodenlochs | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 Konstruktive Abmessungen der Senkbohrung für Schrauben

Tabelle 4-2 Abmessungen der Senkbohrung für Schrauben

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Bevorzugte Mindestblechdicke | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

4.3.3 Das Funktionsprinzip der Nietmutter, der Nietmutter mit loser Dichtung und der Nietschraube besteht darin, dass das Werkstück mit Löchern der entsprechenden Größe vorbearbeitet wird und dann mit Hilfe von Geräten wie einer Stanzpresse oder einer Nietmaschine Druck ausgeübt wird, so dass die Zähne der Nietmutter und der Nietschraube in die Platte gepresst werden und eine plastische Verformung um das Loch herum verursachen. Das verformte Material wird in die Führungsnut gepresst, wodurch ein Verriegelungseffekt entsteht.

Tabelle 4-3 Abfragetabelle für Verarbeitungsmaße von Nietmuttern, Nietschrauben und Schweißmuttern, die von unserem Unternehmen üblicherweise verwendet werden.

| Spezifikationen Typ | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| Pressnietmutter-Säule | Φ5.4 | Φ6.1 | Φ7.2 | Durchgangsbohrung Φ8 | |||

| SacklochΦ8.5 | |||||||

| Drucknietschraube | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| Spreiznietmutter | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| Schraube mit Losdrehsicherung | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| Mutter schweißen | Φ5 | Φ6 | Φ7 | Φ9 |

5. Grundkenntnisse der gängigen Messwerkzeuge

Instrumente zur Messung von Elementen mechanischer Teile, wie Durchmesser und Winkel, werden als Messwerkzeuge bezeichnet. Es gibt viele Elemente von mechanischen Teilen, und es gibt auch viele Anforderungen an die Präzision dieser Elemente. Daher gibt es viele Arten von Messwerkzeugen zum Messen von Elementen. Zu den von unserem Unternehmen üblicherweise verwendeten Messwerkzeugen gehören Stahlband, Messschieber, Mikrometer, Universal-Winkelmesser, usw.

Im Allgemeinen werden die Spezifikationen dieser Messgeräte durch den Bereich und den Teilungswert dargestellt. Der Bereich ist der Messbereich, und der Teilungswert ist der Wert der kleinsten Skala auf dem Gerät. Je kleiner der Teilungswert ist, desto präziser ist das Messgerät.

Die richtige Verwendung des Messwerkzeugs wirkt sich nicht nur auf die Genauigkeit des Messwerkzeugs selbst aus, sondern hat auch direkte Auswirkungen auf die Messgenauigkeit der Werkstückgröße und verursacht sogar Qualitätsunfälle, die dem Unternehmen unnötige Verluste bescheren. Daher müssen wir der korrekten Verwendung von Messwerkzeugen große Bedeutung beimessen, nach Spitzenleistungen in der Messtechnik streben, genaue Messergebnisse erzielen und die Produktqualität sicherstellen.

Im Folgenden finden Sie eine kurze Einführung in einige der von uns häufig verwendeten Messinstrumente:

5.1 Stahlband:

Das Stahlband wird im täglichen Leben und bei der Arbeit häufig verwendet und ist relativ einfach zu handhaben. Wir verwenden es hauptsächlich zum Messen der Längenmaße von Werkstücken. Es wird je nach Genauigkeit in Klasse I und Klasse II eingeteilt, mit einem Teilungswert von 1 mm. Seine Genauigkeit ist relativ gering, und der Längenbereich beträgt 3 m, 5 m, 10 m oder mehr; es eignet sich zum Messen der Längenmaße von größeren Werkstücken mit geringen Genauigkeitsanforderungen.

5.2 Messschieber:

Der Messschieber ist ein häufig verwendetes Messwerkzeug, das sich durch einen einfachen Aufbau, eine bequeme Handhabung, eine mittlere Genauigkeit und eine große Bandbreite an Messgrößen auszeichnet. Er hat ein breites Anwendungsspektrum und kann zum Messen des Außendurchmessers, Innendurchmessers, der Länge, Breite, Dicke, Tiefe und des Lochabstands von Werkstücken verwendet werden. Je nach den verschiedenen Ablesemethoden und -prinzipien gibt es Messschieber, Messuhren, digitale Messschieber usw. Der Messschieber wird von unserem Unternehmen am häufigsten verwendet. Da der Messschieber das am häufigsten verwendete Messwerkzeug bei unserer Arbeit ist, wollen wir uns auf das Prinzip und die Verwendung des Messschiebers konzentrieren:

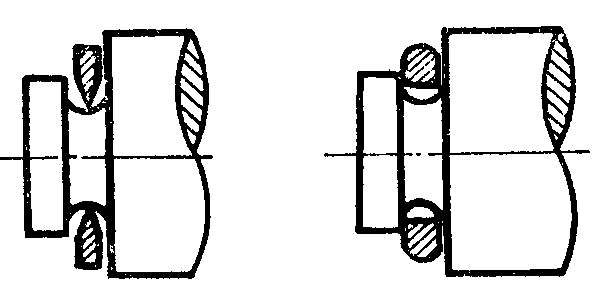

5.2.1 Messschieber können je nach ihrer Struktur in einseitige Messschieber, doppelseitige Messschieber, dreifache Messschieber usw. unterteilt werden.

(1) Einseitige Messschieber haben Innen- und Außenmessbacken und können Innen- und Außenmaße messen (Abbildung 1-1).

(2) Doppelseitige Messschieber haben eine messerförmige äußere Messbacke an der oberen Backe und innere und äußere Messbacken an der unteren Backe, die innere und äußere Maße messen können (Abbildung 1-2).

(3) Dreifach-Messschieber haben eine messerförmige Innenmessbacke zum Messen von Innenmaßen, Außenmessbacken mit flachen und messerförmigen Messflächen zum Messen von Außenmaßen und einen Tiefenmesser auf der Rückseite des Lineals zum Messen von Tiefe und Höhe (Abbildung 1-3).

5.2.2 Ableseprinzip und Ablesemethode des Messschiebers

Um den richtigen Gebrauch von Messschiebern zu beherrschen, muss man lernen, wie man genau abliest und richtig arbeitet. Die Ablesevorrichtung des Messschiebers besteht aus dem Linealkörper und dem Messschieber. Wenn die bewegliche Messbacke auf dem Linealrahmen mit der festen Messbacke auf dem Linealkörper in Berührung kommt, wird die "0"-Linie (die so genannte Nonius-Nulllinie) auf dem Linealrahmen mit der "0"-Linie auf dem Linealkörper ausgerichtet, und der Abstand zwischen den Messbacken ist Null. Während der Messung muss der Linealrahmen in eine bestimmte Position auf der Skala bewegt werden, und der Abstand zwischen der beweglichen Messbacke und der festen Messbacke ist die gemessene Größe, wie in Abbildung 1-4 dargestellt.

Wenn die Null-Linie des Nonius genau auf die Skala ausgerichtet ist, die 30 mm auf dem Körper des Lineals anzeigt, was ist dann zu tun, wenn der von der Null-Linie des Nonius auf dem Körper des Lineals angezeigte Wert etwas größer als 30 mm ist? In diesem Fall kann der ganzzahlige Teil der gemessenen Größe (30 mm) an der Skalenlinie auf dem Linealkörper links von der Null-Linie des Nonius abgelesen werden (in der Abbildung durch den Pfeil gekennzeichnet), und der Dezimalteil, der kleiner als 1 mm ist, kann mit Hilfe des Nonius abgelesen werden (in der Abbildung durch die ●-Linie gekennzeichnet, die 0,7 mm beträgt). Die Summe dieser beiden Werte beträgt 30,7 mm, was ein gemeinsames Merkmal von Nonius-Messgeräten ist. Daraus ergibt sich, dass der Schlüssel zum Ablesen eines Messschiebers in der Ablesung des Dezimalteils liegt.

Die Ablesemethode für den Dezimalteil des Nonius besteht darin, zunächst festzustellen, welche Linie auf dem Nonius mit einer Linie auf dem Linealkörper übereinstimmt. Dann wird die Ordnungsnummer dieser Linie auf dem Nonius mit dem Ablesewert des Nonius multipliziert, und das Ergebnis ist der Ablesewert des Nonius. Das Ergebnis ist der Ablesewert des Nonius, d. h.: Ablesewert des Nonius = Ablesewert des Nonius * Ordnungsnummer der Ausrichtungslinie auf dem Nonius.

Das Ablesen eines Messschiebers kann in drei Schritte unterteilt werden:

- Lesen Sie zunächst den ganzzahligen Teil ab: Schauen Sie sich den Wert des Skalenstrichs an, der sich am nächsten links von der Null-Linie des Lineals befindet, und lesen Sie den ganzzahligen Teil der gemessenen Größe ab.

- Lesen Sie dann den dezimalen Teil ab: Schauen Sie rechts von der Null-Linie des Nonius und zählen Sie, welche Linie auf dem Nonius mit einer Linie auf dem Linealkörper übereinstimmt. Lesen Sie den Dezimalteil der gemessenen Größe ab, indem Sie den Nonius-Ablesewert mit der Ordnungszahl der Ausrichtungslinie auf dem Nonius multiplizieren.

- Berechnen Sie die gemessene Größe: Addieren Sie die ganzzahligen und dezimalen Werte aus den beiden vorangegangenen Schritten, und die Summe ergibt die gemessene Größe des Messschiebers.

5.2.3 Verwendung eines Messschiebers

Bei der Verwendung des Messschiebers zum Messen der Größe des Werkstücks sind folgende Punkte zu beachten:

(1) Wischen Sie den Messschieber vor der Messung sauber und prüfen Sie, ob die beiden Messflächen und Messkanten des Messschiebers eben und unbeschädigt sind. Wenn die beiden Messbacken fest angebracht sind, sollte kein offensichtlicher Spalt vorhanden sein, und die Null-Linien auf dem Nonius und der Hauptskala sollten miteinander fluchten. Dieser Vorgang wird als Überprüfung der Nullstellung des Messschiebers bezeichnet.

(2) Beim Bewegen des Linealrahmens sollte die Bewegung gleichmäßig sein, ohne zu locker oder zu fest zu sein, und es sollte kein Zittern auftreten. Bei der Fixierung des Linealrahmens mit einer Feststellschraube darf sich der Messwert des Messschiebers nicht verändern. Vergessen Sie beim Bewegen des Linealrahmens nicht, die Befestigungsschraube zu lösen, und sie darf auch nicht zu locker sein, damit sie nicht herunterfällt.

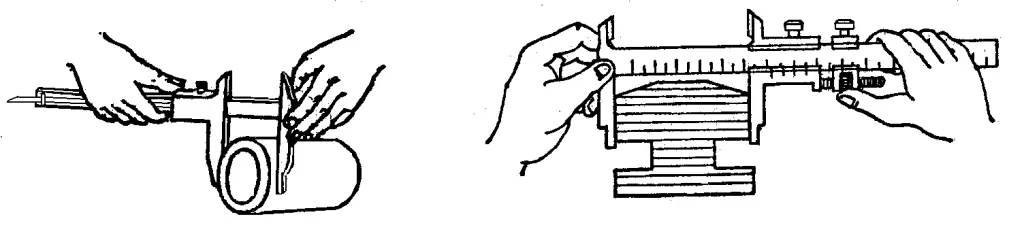

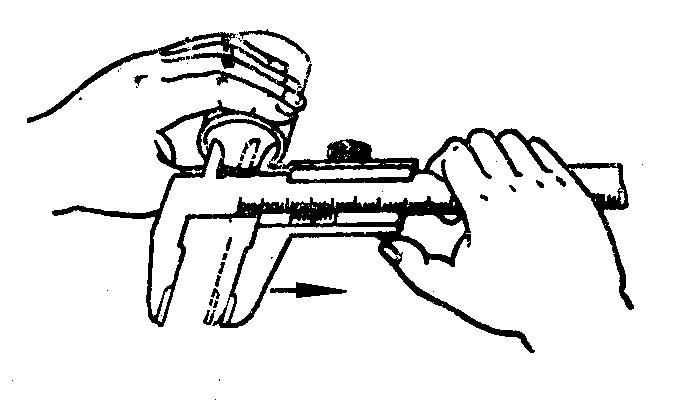

(3) Beim Messen der Außenabmessungen des Werkstücks: Die Verbindungslinie der beiden Messflächen des Messschiebers sollte senkrecht zur gemessenen Oberfläche des Werkstücks verlaufen und nicht schief sein. Während der Messung kann der Messschieber leicht geschüttelt werden, um die vertikale Position zu korrigieren, wie in Abbildung 1-5 gezeigt. Wenn sich die Messbacken in der falschen Position befinden, wie in Abbildung 1-5 dargestellt, ist das Messergebnis "a" größer als die tatsächliche Größe "b". Öffnen Sie zunächst die bewegliche Messbacke des Messschiebers, so dass die Messbacken frei in das Werkstück eingeführt werden können.

Legen Sie dann das Werkstück gegen die feste Messbacke und bewegen Sie den Linealrahmen, damit die bewegliche Messbacke das Werkstück mit leichtem Druck berührt. Wenn der Messschieber mit einer Messschraube ausgestattet ist, können Sie zu diesem Zeitpunkt die Feststellschraube der Messschraube anziehen und dann die Einstellmutter drehen, damit die Messbacken das Werkstück berühren und die Größe abgelesen werden kann. Stellen Sie die beiden Messbacken des Messschiebers niemals so ein, dass sie nahe an der gemessenen Größe oder sogar kleiner als diese sind, und zwingen Sie den Messschieber, auf das Werkstück zu drücken. Dies führt dazu, dass sich die Messbacken verformen oder vorzeitig verschleißen, wodurch der Messschieber seine erforderliche Genauigkeit verliert.

Abbildungen 1-5: Richtige und falsche Positionen für die Messung der Außenabmessungen

Bei der Messung von Nuten sollte die Messfläche des Messschiebers zum Messen mit der Klingenkante verwendet werden, und es ist am besten, die Messung von Außenmaßen mit der Endmessklinge und den messerförmigen Messklauen zu vermeiden. Für die Größe kreisförmiger Nuten sollten die messerförmigen Messklauen für die Messung verwendet werden, und die flache Messklinge sollte nicht für die Messung verwendet werden, wie in 1-6 gezeigt.

Abbildung 1-6: Richtige und falsche Positionen für Messrillen

Bei der Messung der Rillenbreite sollte auch die Position des Messschiebers richtig eingestellt werden. Die Verbindungslinie zwischen den beiden Messkanten des Messschiebers sollte senkrecht zur Nut verlaufen und nicht schräg. Befindet sich die Messzange in der falschen Position, wie in Abbildung 1-7 dargestellt, ist das Messergebnis ungenau (möglicherweise zu groß oder zu klein).

Abbildung 1-7: Richtige und falsche Positionen für die Messung der Rillenbreite

(4) Beim Messen von Innenabmessungen des Werkstücks: wie in Abbildung 1-8 gezeigt. Der Abstand zwischen den Messklauen sollte kleiner sein als das gemessene Innenmaß. Nach dem Eindringen in die Innenbohrung des Werkstücks langsam öffnen und die Innenfläche des Werkstücks vorsichtig berühren. Nachdem Sie den Messschieber mit einer Befestigungsschraube fixiert haben, entfernen Sie ihn vorsichtig, um den Messwert abzulesen.

Beim Herausnehmen der Messklaue sollte die Kraft gleichmäßig sein, und der Messschieber sollte entlang der Mittellinie des Lochs gleiten, ohne zu kippen, um Verdrehungen, Verformungen und unnötigen Verschleiß der Messklauen zu vermeiden. Gleichzeitig wird dadurch der Maßstabsrahmen verschoben und die Messgenauigkeit beeinträchtigt. Die beiden Messkanten des Messschiebers sollten auf dem Durchmesser des Lochs liegen und nicht schief sein.

Abbildung 1-9 zeigt die richtigen und falschen Positionen für die Messung von Innenbohrungen mit Messschiebern, die mit messerförmigen Messklauen und zylindrischen Oberflächenmessklauen ausgestattet sind. Wenn sich die Messklaue in der falschen Position befindet, ist das Messergebnis kleiner als die tatsächliche Öffnung D.

(5) Bei der Messung von Innenmaßen mit der äußeren Messfläche der unteren Messklaue muss beim Ablesen des Messergebnisses die Dicke der Messklaue hinzugerechnet werden. Das heißt, die Ablesung am Messschieber plus die Dicke der Messklaue ist das Innenmaß des gemessenen Werkstücks. Die Dicke der Messklaue des Messschiebers mit einem Messbereich unter 500 mm beträgt im Allgemeinen 10 mm. Wenn die Messklaue jedoch abgenutzt oder repariert ist, ist die Dicke der Messklaue geringer als 10 mm, und dieser Korrekturwert sollte beim Ablesen des Messergebnisses ebenfalls berücksichtigt werden.

(6) Wenn der Messschieber zum Messen eines Werkstücks verwendet wird, darf kein übermäßiger Druck ausgeübt werden, und der verwendete Druck sollte dafür sorgen, dass die beiden Messklauen gerade die Oberfläche des Werkstücks berühren. Ein zu hoher Messdruck führt nicht nur dazu, dass sich die Messklauen verbiegen oder abnutzen, sondern auch zu einer elastischen Verformung der Messklauen unter Druck, was ungenaue Messergebnisse zur Folge hat (Außenmaße kleiner als die tatsächliche Größe und Innenmaße größer als die tatsächliche Größe).

(7) Wenn Sie das Messergebnis auf dem Messschieber ablesen, halten Sie den Messschieber waagerecht und richten Sie ihn in Richtung des hellen Lichts aus, so dass die Sichtlinie so senkrecht wie möglich zur Skalenoberfläche verläuft, um Ablesefehler aufgrund der Schräglage der Sichtlinie zu vermeiden.

(8) Um genaue Messergebnisse zu erhalten, können Mehrfachmessungen durchgeführt werden. Das heißt, es werden Messungen in verschiedenen Richtungen am gleichen Abschnitt des Werkstücks vorgenommen. Bei längeren Werkstücken sollten Messungen an verschiedenen Stellen der gesamten Länge vorgenommen werden, um ein relativ genaues Messergebnis zu erhalten.

5.3. Tiefenmessgerät:

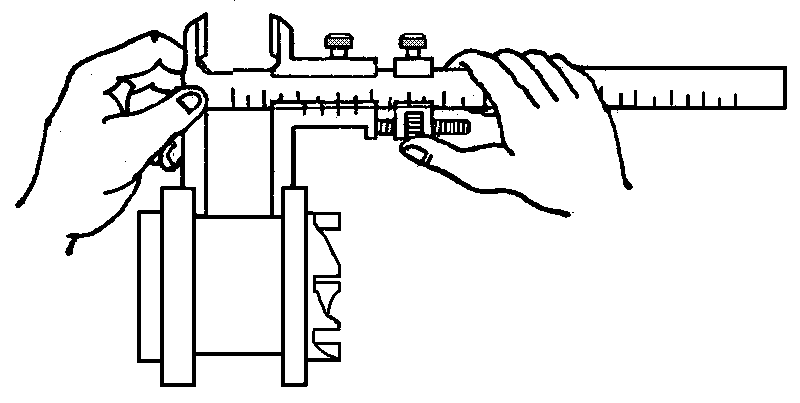

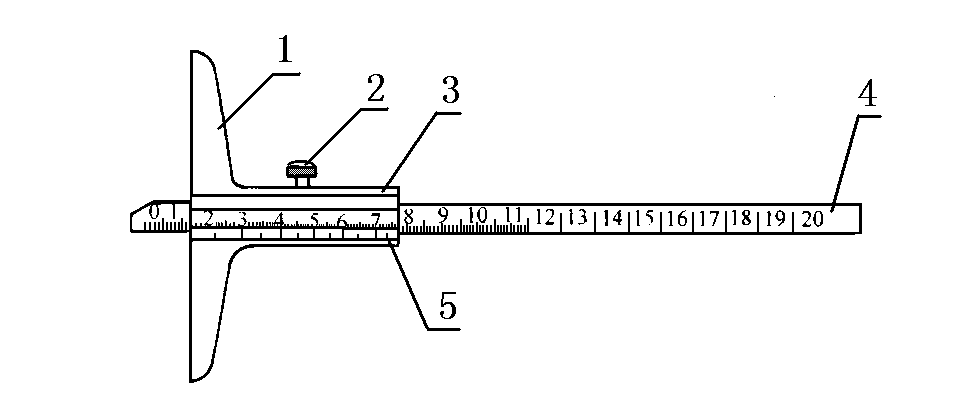

Der in Abbildung 1-10 gezeigte Tiefenmesser dient zum Messen der Tiefe eines Werkstücks, der Höhe einer Stufe oder der Tiefe einer Nut. Sein Konstruktionsmerkmal besteht darin, dass die beiden Messklauen des Skalenrahmens 3 miteinander verbunden sind, um eine Messbasis 1 mit einem Nonius zu bilden, und die Endfläche der Basis und die Endfläche des Skalenkörpers 4 sind seine beiden Messflächen. Bei der Messung der Tiefe einer Innenbohrung sollte die Endfläche der Basis fest an der Endfläche der gemessenen Bohrung angebracht werden, und der Maßstabskörper sollte parallel zur Mittellinie der gemessenen Bohrung eingesetzt werden. Der Abstand zwischen der Endfläche des Maßstabskörpers und der Endfläche der Basis ist das Tiefenmaß des gemessenen Werkstücks.

Seine Ablesemethode ist genau dieselbe wie die des Messschiebers.

- 1- Messbasis;

- 2- Befestigungsschraube;

- 3- Skalenrahmen;

- 4- Skala Körper;

- 5- Vernier

5.4. Mikrometer:

Das auch als Schraubenmikrometer bezeichnete Messgerät beruht auf dem Prinzip der Mikromessung mit Schrauben. Seine Messgenauigkeit ist höher als die eines Messschiebers, und es ist flexibler in der Messung. Daher wird es häufig verwendet, wenn eine hohe Bearbeitungsgenauigkeit erforderlich ist.

Je nach Ableseauflösung wird sie in eine hundertste und eine tausendste Skala unterteilt. Der Ablesewert der Hundertstel-Skala beträgt 0,01 mm und der Ablesewert der Tausendstel-Skala 0,001 mm. In Fabriken werden die Hundertstel- und Tausendstel-Skala üblicherweise als Messschieber oder Millimeterzirkel bezeichnet. In der Blechbearbeitung werden meist Hundertstel-Skalen-Messschieber mit einem Ablesewert von 0,01 mm verwendet.

5.4.1 Verfahren zur Verwendung eines Tausendstel-Mikrometers:

- Schritt 1: Wählen Sie den geeigneten Messbereich des Messschiebers entsprechend den Anforderungen.

- Schritt 2: Reinigen Sie den Skalenkörper und die Messflächen der Messschraube.

- Schritt 3: Montieren Sie die Messschraube auf dem Messschraubenständer, befestigen Sie sie und stellen Sie sie dann auf Null.

- Schritt 4: Legen Sie das Werkstück zwischen die beiden Arbeitsflächen, stellen Sie die Kausche so ein, dass die Arbeitsfläche das Werkstück schnell berührt, und stellen Sie dann das Messkraftmessgerät so ein, dass Sie drei "Klicks" hören.

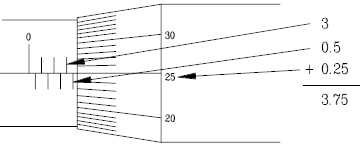

5.4.2 Ablesemethode der Tausendstelmikrometer:

- Schritt 1: Lesen Sie die Größe des Teilstrichs ab, der sich auf der festen Hülse befindet. Achten Sie darauf, dass Sie den Wert des Teilstrichs von 0,5 mm nicht verpassen, der abgelesen werden sollte.

- Schritt 2: Lesen Sie die Größe auf der Kausche ab und schauen Sie, welches Raster auf dem Umfang der Kausche mit der Mittellinie der festen Hülse übereinstimmt. Multiplizieren Sie dann die Anzahl der Raster mit 0,001 mm, um die Größe auf der Kausche zu erhalten.

- Schritt 3: Addieren Sie die beiden obigen Zahlen, um das auf dem Messschieber gemessene Maß zu erhalten.

Beispiel: Wie in der Abbildung unten gezeigt, lesen Sie die obere Skala der Hülse als 3 ab und die untere Skala nach 3, was 3+0,5=3,5 bedeutet. Dann lesen Sie die Skala der Hülse an 25 ab, was 25×0,001=0,025 ergibt. Die Addition ergibt das Ergebnis 3,525.

5.5. Universal-Winkellineal:

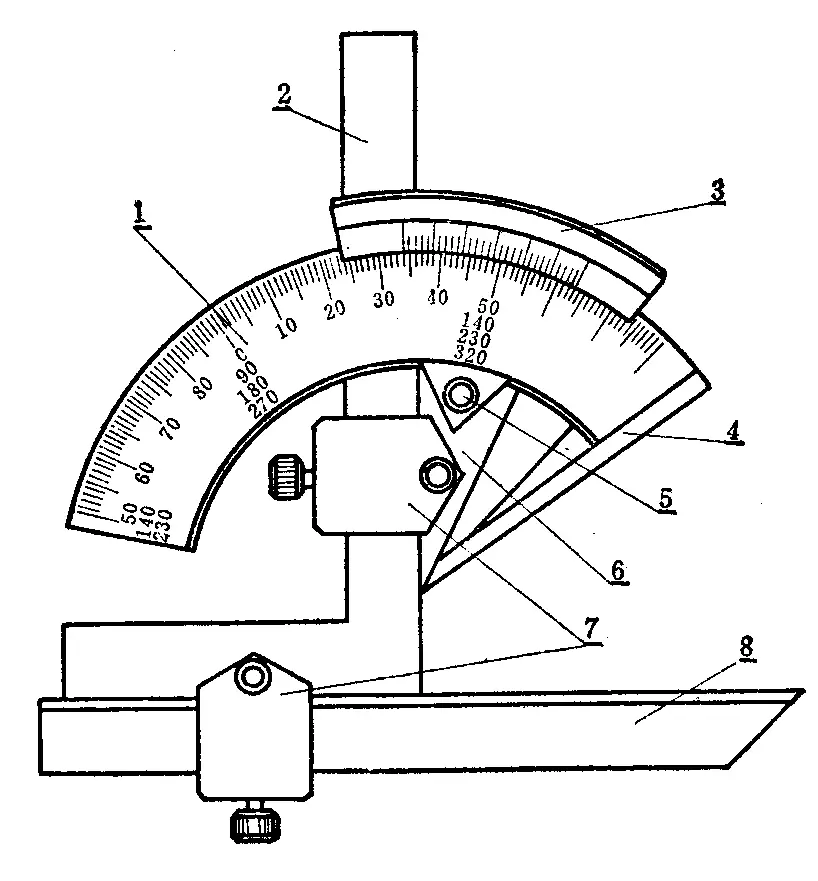

Es ist ein Winkelmessgerät, das zum Messen von Innen- und Außenwinkeln von Präzisionsteilen oder zum Anzeichnen von Winkeln verwendet wird.

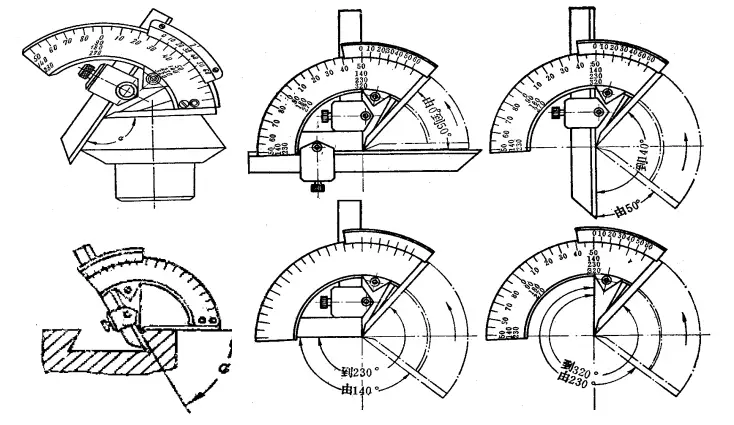

Methode zur Verwendung und zum Ablesen des Universal-Winkelmessgeräts:

Der Ablesemechanismus des Universal-Winkelmessgeräts besteht, wie in der Abbildung rechts dargestellt, aus einer Skalenbasis 1 mit grundlegenden Winkelteilungslinien und einem auf der Sektorplatte 6 befestigten Nonius 3. Die Sektorplatte kann sich auf der Basis drehen und bewegen (mit einer Bremse 5), um einen Ablesemechanismus zu bilden, der dem eines Messschiebers ähnelt.

Jedes Raster der Skalenstriche auf dem Universal-Winkellineal hat eine Gradzahl von 1º. Da der Nonius 30 Raster hat, die einen Gesamtwinkel von 29º einnehmen, beträgt der Gradunterschied zwischen den einzelnen Rasterlinien

Die Genauigkeit des Universal-Winkelmessgeräts beträgt also 2′.

Die Ablesemethode des Universal-Winkelmessers ist die gleiche wie die des Messschiebers. Lesen Sie zunächst den Winkel vor der Nulllinie auf dem Nonius ab und lesen Sie dann den "Minutenwert" des Winkels auf dem Nonius ab. Das Addieren der beiden Werte ergibt den Winkelwert des gemessenen Teils.

Beim Universal-Winkellineal ist das Grundlineal 4 auf dem Sockel und das Winkellineal 2 mit einem Klemmblock 7 auf der Sektorplatte befestigt. Das bewegliche Lineal 8 ist mit einem Klemmblock auf dem Winkellineal befestigt. Wenn das Winkellineal 2 entfernt wird, kann das gerade Lineal 8 ebenfalls auf der Sektorplatte befestigt werden. Da das Winkellineal 2 und das Lineal 8 beweglich und austauschbar sind, kann das Universal-Winkellineal jeden Winkel von 0º bis 320º messen, wie in Abbildung 1-11 dargestellt.

Wie in Abbildung 1-11 gezeigt, können bei vollständig installiertem Winkellineal und Lineal Außenwinkel von 0º bis 50º gemessen werden. Wenn nur das Lineal installiert ist, können Winkel von 50º bis 140º gemessen werden. Wenn nur das Winkellineal installiert ist, können Winkel von 140º bis 230º gemessen werden. Wenn sowohl das Winkellineal als auch das Lineal entfernt werden, können Winkel von 230º bis 320º gemessen werden (d. h. Innenwinkel von 40º bis 130º).

Die grundlegenden Winkel-Teilstriche auf der Skalenbasis des Universal-Winkelmessgeräts reichen nur von 0º bis 90º. Wenn der gemessene Winkel des Teils größer als 90º ist, sollte ein Basiswert (90º, 180º, 270º) zum Messwert hinzugefügt werden. Wenn der Winkel des Werkstücks beträgt: >90º bis 180º, ist der gemessene Winkel = 90º + die Ablesung des Universalwinkellineals; >180º bis 270º, ist der gemessene Winkel = 180º + die Ablesung des Universalwinkellineals; >270º bis 320º, ist der gemessene Winkel = 270º + die Ablesung des Universalwinkellineals.

Bei der Verwendung des Universal-Winkellineals zum Messen des Winkels eines Teils sollte das Basislineal an der Grundlinie der Winkelrichtung des Teils ausgerichtet sein, und das Teil sollte die beiden Messflächen des Winkelmessers vollständig berühren, um Messfehler zu vermeiden.

6. Einführung in die wichtigsten Prozesstechnologien

6.1 Stanzprozess

6.1.1 Mindestanforderung an die Stanzgröße Aufgrund der Festigkeitsbegrenzung des Stanzwerkzeugs kann die Öffnung nicht zu klein sein. Die Mindestgröße des gestanzten Lochs hängt von der Form des Lochs, den mechanischen Eigenschaften des Materials und der Materialstärke ab.

In Tabelle 6-1 sind die Mindestlochgrößen für das Stanzen aufgeführt.

| Materialien | Der Mindestdurchmesser oder die Mindestseitenlänge (t ist die Materialstärke) für das Stanzen | ||

| Kreisförmiges Loch D (wobei D der Durchmesser ist) | Quadratisches Loch L (wobei L die Länge der beiden Seiten ist) | Rundes Loch in der Taille, rechteckiges Loch a (wobei a die minimale Seitenlänge ist) | |

| Stahl mit hohem und mittlerem Kohlenstoffgehalt | ≥1.3t | ≥1.2t | ≥1t |

| kohlenstoffarmer Stahl und Messing | ≥1t | ≥0.8t | ≥0.8t |

| Aluminium und Zink | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 Minimaler Stanzabstand

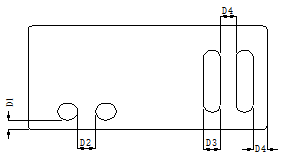

Der Mindestabstand zwischen der Kante des gestanzten Teils und der Kontur unterliegt bestimmten Beschränkungen, die von der Form des Teils und des Lochs abhängen, wie in Abbildung 1-12 dargestellt

6.1.3 Anforderungen für überlappendes Stanzen

Die Genauigkeit von Löchern und Konturen sowie von Löchern und Löchern, die mit Verbundwerkzeugen verarbeitet werden, ist relativ leicht zu gewährleisten, und die Verarbeitungseffizienz ist hoch. Der Abstand zwischen Löchern und Konturen sowie zwischen Löchern und Konturen muss jedoch den Anforderungen an die Mindestwandstärke des Verbundwerkzeugs entsprechen, wie in Abbildung 1-13 dargestellt

Tabelle 6-2: Mindestgröße der Überlappung bei der Verbundwerkzeugbearbeitung von Stanz- und Schneidteilen.

| t (unter 0,8) | t (0.8~1.59) | t (1.59~3.18) | t (3.2以上) | |

| D1 | 3mm | 2t | ||

| D2 | 3mm | 2t | ||

| D3 | 1,6 mm | 2t | 2.5t | |

| D4 | 1,6 mm | 2t | 2.5t | |

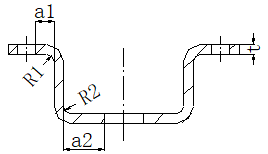

6.1.4 Lochen Sie vor dem Biegen, um sicherzustellen, dass die Löcher nicht deformiert werden. Der Mindestabstand zwischen den Löchern und den gebogenen Kanten ist in Abbildung 1-14 dargestellt. Die Formel für diesen Abstand lautet X≥2t+R.

Beim Stanzen von Löchern in Tiefziehteile, wie in Abbildung 1-15 dargestellt, sollte ein bestimmter Abstand zwischen der Lochwand und der geraden Wand des Teils eingehalten werden, um die Form- und Positionsgenauigkeit der Löcher und die Festigkeit der Form zu gewährleisten. Die Abstände a1 und a2 sollten die folgenden Anforderungen erfüllen:

- a1 ≥ R1 + 0,5t

- a2 ≥ R2 + 0,5t

Dabei sind R1 und R2 der Radius der Rundung und t die Dicke der Platte.

6.1.6 Zu beachtende Punkte und Anforderungen beim numerischen Stanzen:

Materialien mit einer Dicke von weniger als 0,6 mm lassen sich leicht verformen, und der Bearbeitungsbereich ist durch die Form und die Spannvorrichtung begrenzt, so dass das numerische Stanzen im Allgemeinen nicht geeignet ist.

Materialien mit mittlerer Härte und Zähigkeit haben gute Stanz- und Schneideigenschaften. Wenn die Härte zu hoch ist, kann die Stanzkraft zunimmt, was sich negativ auf den Stempelkopf und die Genauigkeit auswirken kann. Wenn die Härte zu niedrig ist, kommt es beim Stanzen zu starken Verformungen, was die Genauigkeit stark einschränkt.

Eine hohe Plastizität der Werkstoffe ist für Umformprozesse von Vorteil, eignet sich aber möglicherweise nicht für das Nibbeln oder kontinuierliche Stanzen und ist für das Stanzen und Beschneiden nicht sehr geeignet. Eine angemessene Zähigkeit ist für das Stanzen von Vorteil, da sie den Grad der Verformung während des Stanzens unterdrücken kann. Eine hohe Zähigkeit kann jedoch einen starken Rückprall nach dem Stanzen verursachen, was die Genauigkeit beeinträchtigen kann.

Beim Stanzen von gewöhnlichen kohlenstoffarmen Stahlplatten müssen der Durchmesser und die Breite der Form größer sein als die Materialstärke. Zum Beispiel kann eine Form mit einem Durchmesser von Φ1,4 kein Material von 1,5 mm stanzen. Die Formen zum Stanzen von Platten aus Aluminium- und Kupferlegierungen können kleiner sein, aber die Formen zum Stanzen von Platten aus rostfreiem Stahl und kohlenstoffreichem Stahl müssen größer sein. Andernfalls ist die Form anfällig für Brüche und Beschädigungen.

Bleche aus nichtrostendem Stahl sind im Allgemeinen nicht für das numerische Stanzen geeignet. Natürlich können Bleche aus rostfreiem Stahl mit einer Dicke von 0,8 mm bis 2,5 mm mit dem numerischen Stanzen bearbeitet werden, aber dies führt zu einem höheren Verschleiß der Form und zu einer höheren Ausschussrate im Vergleich zu normalen Stahlblechen.

6.2 Biegeverfahren

Das Biegen von Blechen bezieht sich auf den Prozess der Veränderung des Winkels des Blechs oder der Komponente, wie z. B. das Biegen eines Blechs in eine V-Form, U-Form usw. Im Allgemeinen gibt es zwei Methoden für das Biegen von Blechen: die eine ist das Formenbiegen, das für komplexe Strukturen, kleine Mengen und die Großserienproduktion von Blechstrukturen verwendet wird; die andere ist das Biegen mit Biegemaschinen, das für die Verarbeitung von Blechstrukturen mit relativ großen Abmessungen oder geringen Produktionsmengen verwendet wird. Derzeit werden die Produkte unseres Unternehmens hauptsächlich mit Biegemaschinen bearbeitet.

6.2.1 Grundlegende Prinzipien des Ablaufs des Biegeprozesses:

- Biegen Sie von innen nach außen;

- Von klein bis groß biegen;

- Biegen Sie zuerst spezielle Formen, dann allgemeine Formen;

- Die Umformung des vorhergehenden Prozesses sollte die nachfolgenden Prozesse nicht beeinträchtigen.

6.2.2 Biegeradius

Wenn das Material gebogen wird, wird die äußere Schicht gedehnt, während die innere Schicht im Bereich der abgerundeten Ecke zusammengedrückt wird. Je kleiner der Innenradius r ist, desto stärker wird das Material gedehnt und gestaucht, wenn die Materialstärke konstant ist. Wenn die Zugspannung an der Außenecke die Bruchfestigkeit des Materials übersteigt, kann es zu Rissen und Brüchen kommen. Daher sollten bei der Konstruktion von gebogenen Teilen kleine Biegeradien vermieden werden. Die Mindestbiegung Radius für gängige Materialien ist in der nachstehenden Tabelle aufgeführt.

Tabelle 6-1: Liste der Mindestbiegeradien für üblicherweise verwendete metallische Werkstoffe

| Nein. | Material | Minimaler Biegeradius |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、Cold-rolled) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、0Cr18Ni9、SUS302 | 2.0t |

- Der Biegeradius bezieht sich auf den Innenradius des gebogenen Teils, wobei "t" die Materialstärke ist.

- "t" steht für die Dicke des Materials, "M" für den geglühten Zustand, "Y" für den gehärteten Zustand und "Y2" für den halbgehärteten Zustand.

6.2.3 Referenztabelle für minimale Biegekantenabmessungen von Stahlblechabkantungen

| Dicke des Materials | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| Minimale Biegekante | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

Für Teile mit einer Biegeanforderung, die kleiner als die oben genannten Spezifikationen ist, sollte eine separate Form für die Verarbeitung verwendet werden.

6.2.4 Mindestabstand von Löchern und elliptischen Löchern zu Biegekanten:

Wie in Abbildung 1-16 dargestellt, kann das Material während des Biegens nicht angehoben werden, wenn der Lochrand des Biegebereichs zu nahe an der Biegelinie liegt, was zu einer Verformung der Lochform führt. Daher muss der Abstand zwischen dem Lochrand und der Biegelinie größer sein als der minimale Lochrandabstand X≥t+R.

Tabelle 6-2: Mindestabstand von Rundlöchern zu Biegekanten.

| Dicke des Materials | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| Mindestabstand X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

Wie in Abbildung 1-17 dargestellt, wird das Material während des Biegens angehoben, wenn das elliptische Loch zu nahe an der Biegelinie liegt, was zu einer Verformung der Lochform führt. Daher muss der Abstand zwischen dem Lochrand und der Biegelinie größer sein als der minimale Lochrandabstand gemäß Tabelle 1-14.

Tabelle 6-3: Mindestabstand von elliptischen Löchern zu Biegekanten.

| L | <26 | 26~50 | >50 |

| Mindestabstand X | 2t+R | 2,5t+R | 3t+R |

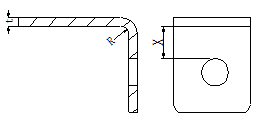

6.2.5 Bearbeitung von Löchern, Schlitzen und Kerben für Biegeteile:

Wenn während des Biegevorgangs die gebogene Kante des Teils zur Innenkante des Rohlings gebogen werden muss, wird empfohlen, Bearbeitungslöcher, Schlitze oder Kerben hinzuzufügen, um ein Reißen und Verziehen zu verhindern, wie in Abbildung 1-18 gezeigt.

- Der Durchmesser des Prozesslochs sollte ≥t betragen.

- Die Breite der Prozesskerbe sollte ≥t und die Tiefe ≥1,5t betragen.