I. Komposisi sambungan las

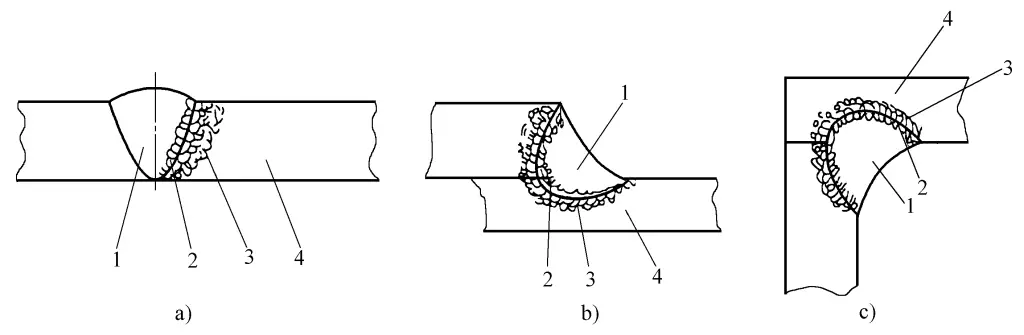

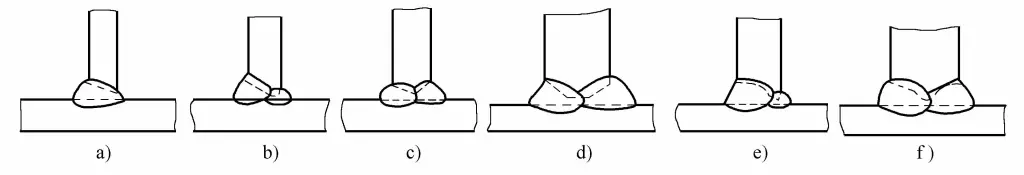

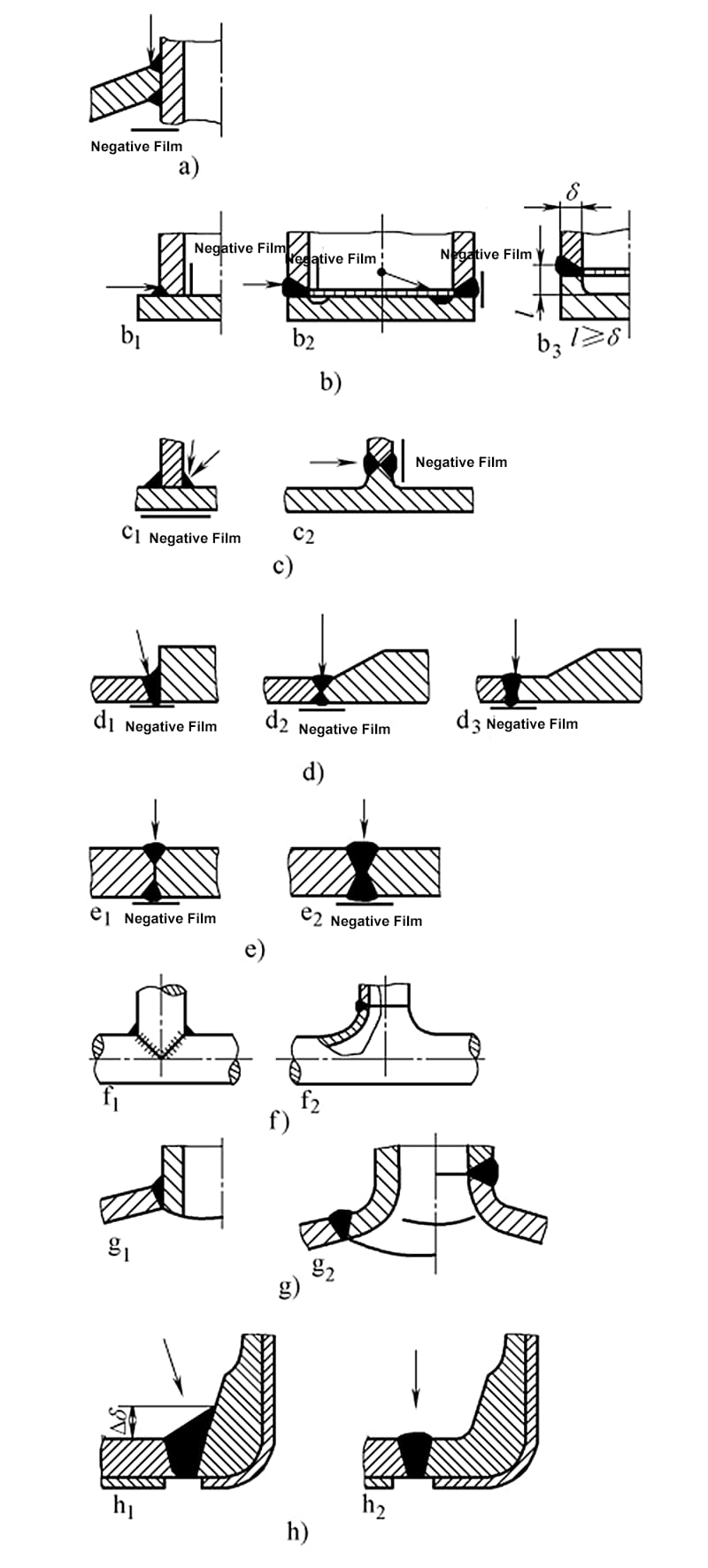

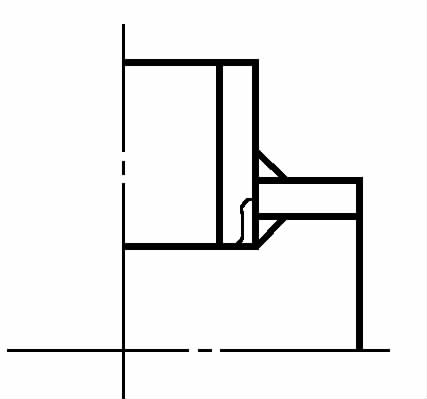

Sambungan las, yang biasa disebut sebagai sambungan, dibentuk dengan menyambungkan dua atau lebih benda kerja atau bagian dengan menggunakan metode pengelasan. Mengambil contoh sambungan las fusi, sambungan ini terdiri dari logam las, zona fusi, dan zona yang terpengaruh panas, seperti yang ditunjukkan pada Gambar 2-8.

a) Sambungan pantat

b) Sambungan pangkuan

c) Sambungan sudut

1-Las logam

Zona 2-Fusi

3-Zona yang terpengaruh panas

Bahan dasar 4

II. Fungsi sambungan las

Fungsi sambungan las secara garis besar dapat dibagi ke dalam tiga jenis berikut ini:

1. Sambungan kerja

Sambungan ini dapat mentransfer gaya yang bekerja pada struktur yang dilas dari satu bagian ke bagian lainnya. Perhitungan kekuatan harus dilakukan pada sambungan yang berfungsi untuk memastikan sambungan tersebut aman dan andal.

2. Sambungan penghubung

Sambungan ini menghubungkan dua bagian atau lebih menjadi satu kesatuan untuk mempertahankan posisi relatifnya. Meskipun pengelasan yang menghubungkan sambungan ini terkadang berpartisipasi dalam transmisi gaya atau menanggung beberapa gaya yang bekerja, fungsi utamanya adalah sambungan, sehingga perhitungan kekuatan biasanya tidak dilakukan untuk sambungan ini.

3. Sambungan penyegelan

Melalui pengelasan, ini memastikan kedap udara atau kedap air dari struktur, dan mencegah kebocoran adalah tugas utamanya. Sambungan penyegelan juga bisa berupa sambungan kerja atau sambungan penghubung.

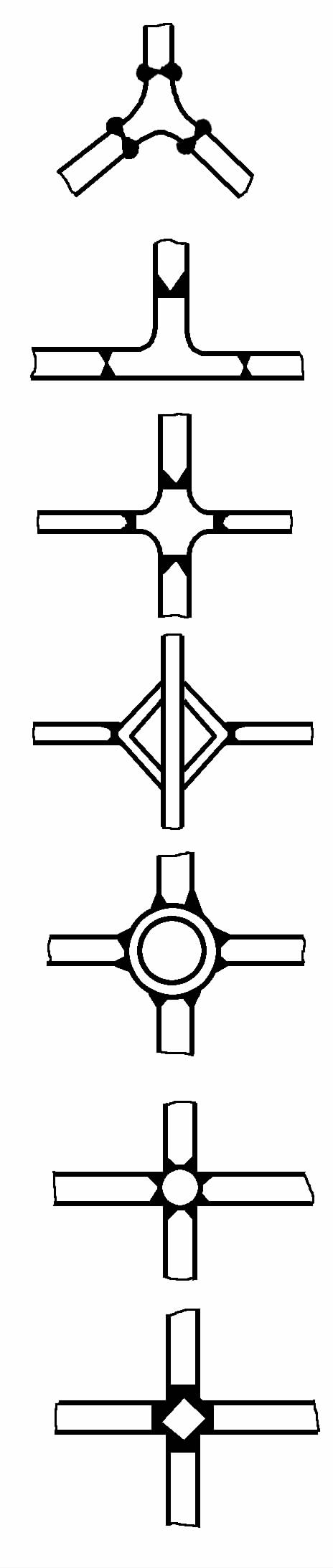

III. Klasifikasi sambungan las

Sambungan las adalah elemen penghubung antara komponen struktural, dan juga menyalurkan dan menanggung gaya struktural. Sambungan las diklasifikasikan menurut perannya dalam struktur, metode pengelasandan bentuk struktur sambungan sebagai berikut:

1. Klasifikasi berdasarkan peran sambungan dalam struktur

1) Las kontak: Lasan tidak mentransmisikan atau menyalurkan beban yang sangat sedikit, hanya berfungsi sebagai sambungan.

2) Las penahan beban: Lasan dan benda kerja yang sedang dilas berada dalam rangkaian, menyalurkan seluruh beban.

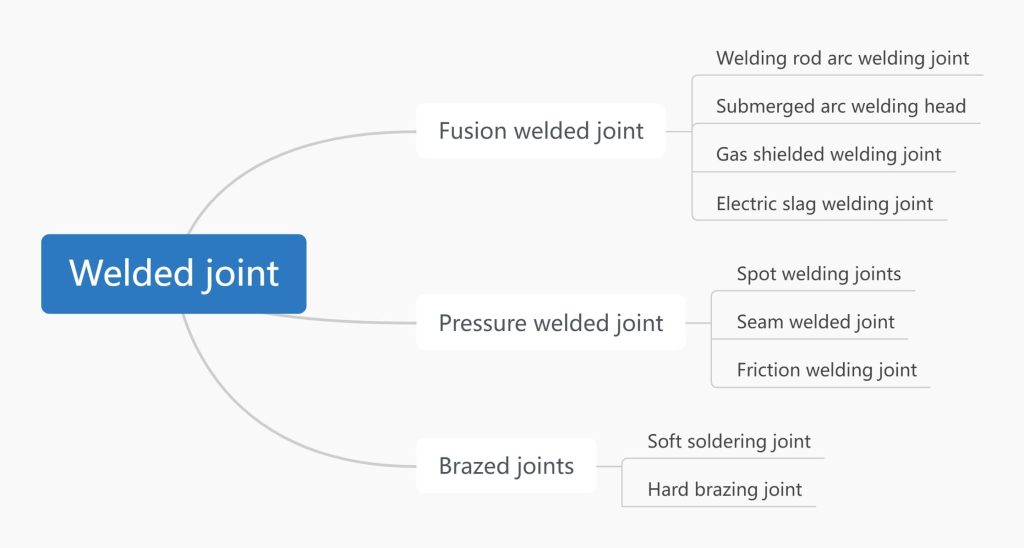

2. Diklasifikasikan berdasarkan metode pengelasan

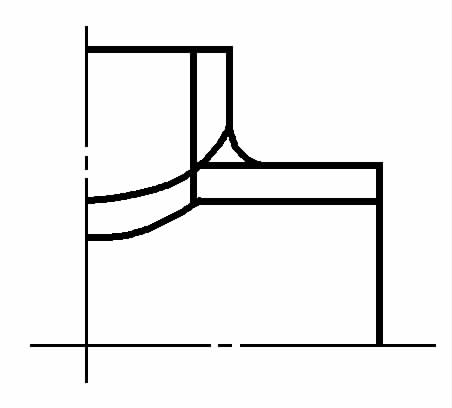

Termasuk sambungan las fusi, sambungan las bertekanan, sambungan brazing, dll., yang diklasifikasikan seperti yang ditunjukkan pada Gambar 2-9.

3. Diklasifikasikan berdasarkan bentuk struktural sambungan

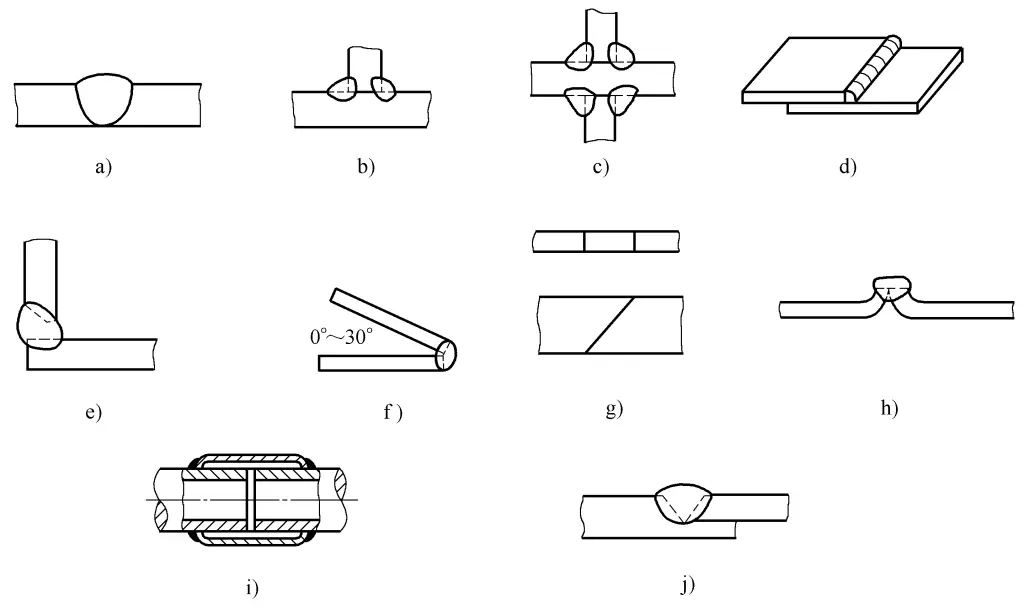

Berdasarkan bentuk struktural sambungan, ada sepuluh jenis: sambungan butt, sambungan T, sambungan silang, sambungan pangkuan, sambungan sudut, sambungan ujung, sambungan lengan, sambungan butt miring, sambungan bergelang, dan sambungan butt terkunci, seperti yang ditunjukkan pada Gambar 2-10.

a) Sambungan pantat

b) T-joint

c) Sambungan duri

d) Sambungan pangkuan

e) Sambungan sudut

f) Sambungan akhir

g) Sambungan pantat miring

h) Sambungan bergelang

i) Sambungan lengan

j) Sambungan pantat bawah yang terkunci

IV. Empat jenis sambungan las yang paling banyak digunakan

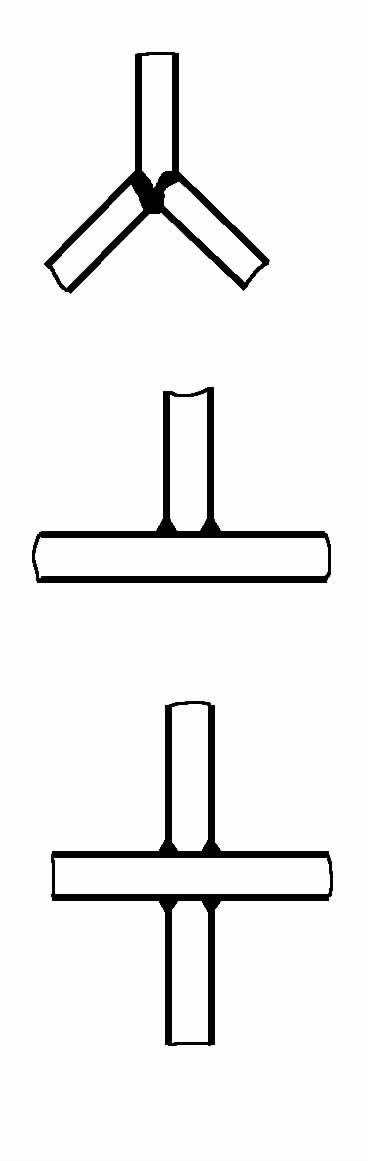

1. Sendi pantat

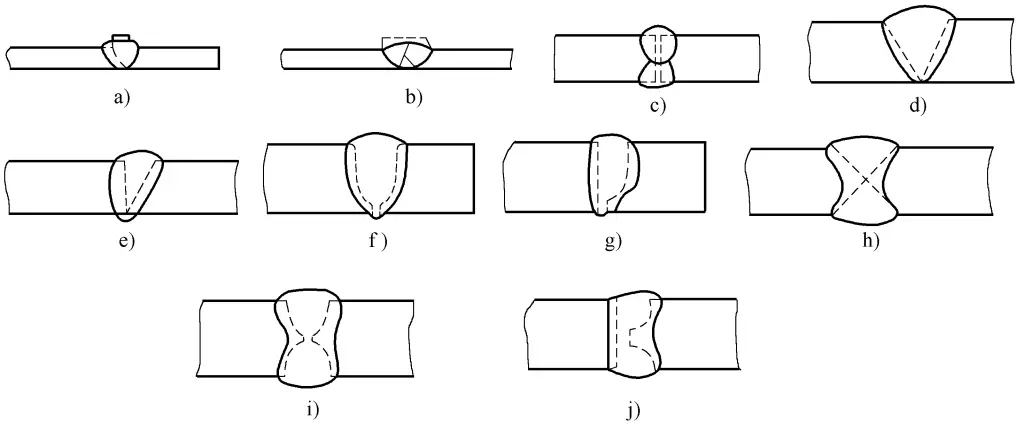

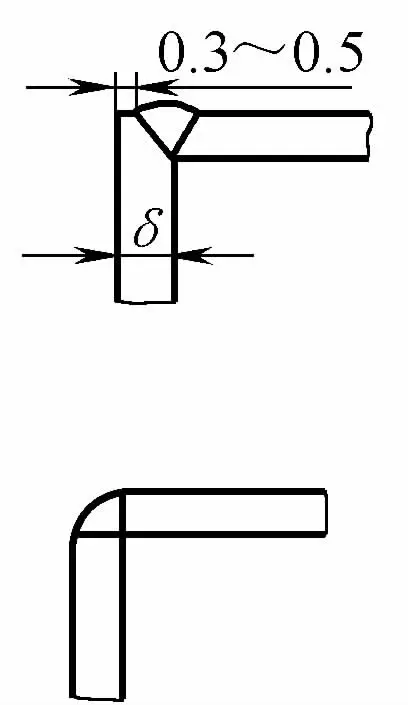

Sambungan butt digunakan untuk mengelas dua benda kerja pada bidang yang sama relatif satu sama lain, membentuk sambungan yang memiliki kondisi tegangan yang lebih baik, konsentrasi tegangan yang lebih sedikit, mengkonsumsi lebih sedikit bahan las, dan memiliki deformasi pengelasan yang lebih sedikit. Oleh karena itu, sambungan butt adalah bentuk sambungan yang relatif ideal. Untuk memastikan kualitas pengelasan, pengelasan bevel butt sering dilakukan, seperti yang ditunjukkan pada Gambar 2-11.

a) Flensa satu sisi

b) Flensa dua sisi

c) Bentuk-I

d) Bentuk V

e) Bentuk V satu sisi

f) Bentuk U dengan ujung tumpul

g) Bentuk J dengan ujung tumpul

h) Bentuk V ganda

i) Dengan ujung tumpul bentuk U ganda

j) Dengan ujung tumpul bentuk J ganda

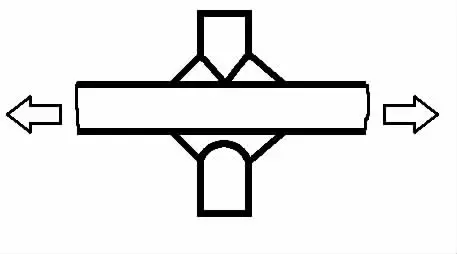

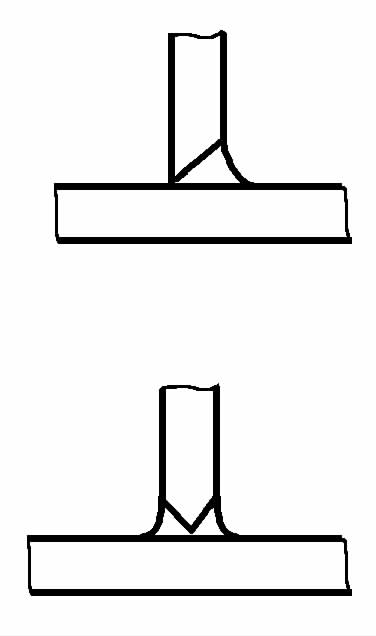

2. Bentuk T dan sambungan silang

Sambungan bentuk T dan sambungan silang adalah sambungan yang menghubungkan benda kerja secara tegak lurus satu sama lain dengan menggunakan las fillet, yang merupakan jenis sambungan las busur yang khas. Sambungan bentuk-T dan sambungan silang dapat ditembus sepenuhnya atau tidak. Sambungan tanpa alur biasanya tidak dapat ditembus sepenuhnya, dan apakah sambungan beralur dapat ditembus sepenuhnya tergantung pada bentuk dan ukuran alur.

Sambungan beralur yang ditembus penuh memiliki kemampuan yang lebih kuat untuk menahan beban dinamis, dan kekuatannya dapat dihitung sebagai sambungan butt. Sambungan bentuk-T dan sambungan silang ditunjukkan pada Gambar 2-12.

a) Bentuk V satu sisi

b) Dengan bentuk V satu sisi tepi tumpul

c) Bentuk V satu sisi ganda

d) Dengan bentuk V satu sisi ganda tepi tumpul

e) Dengan ujung tumpul berbentuk J

f) Dengan ujung tumpul bentuk J ganda

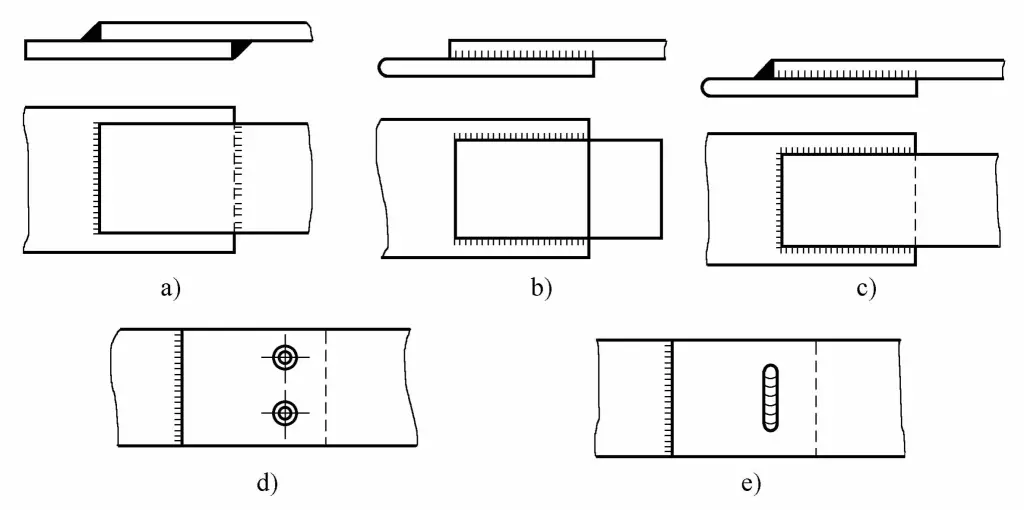

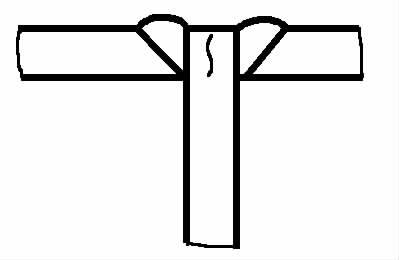

3. Sambungan pangkuan

Sambungan pangkuan adalah sambungan yang menghubungkan dua benda kerja dengan cara menindihnya sebagian atau menambahkan bagian pangkuan khusus dengan menggunakan las fillet, las tusuk, atau las alur. Sambungan lap banyak digunakan karena kesederhanaan persiapan dan perakitan pra-las, dan bentuk umumnya ditunjukkan pada Gambar 2-13.

a) Sambungan las fillet depan

b) Sambungan las fillet samping

c) Sambungan las fillet gabungan

d) Sambungan las fillet depan + sambungan las steker

e) Sambungan las fillet depan + sambungan las alur

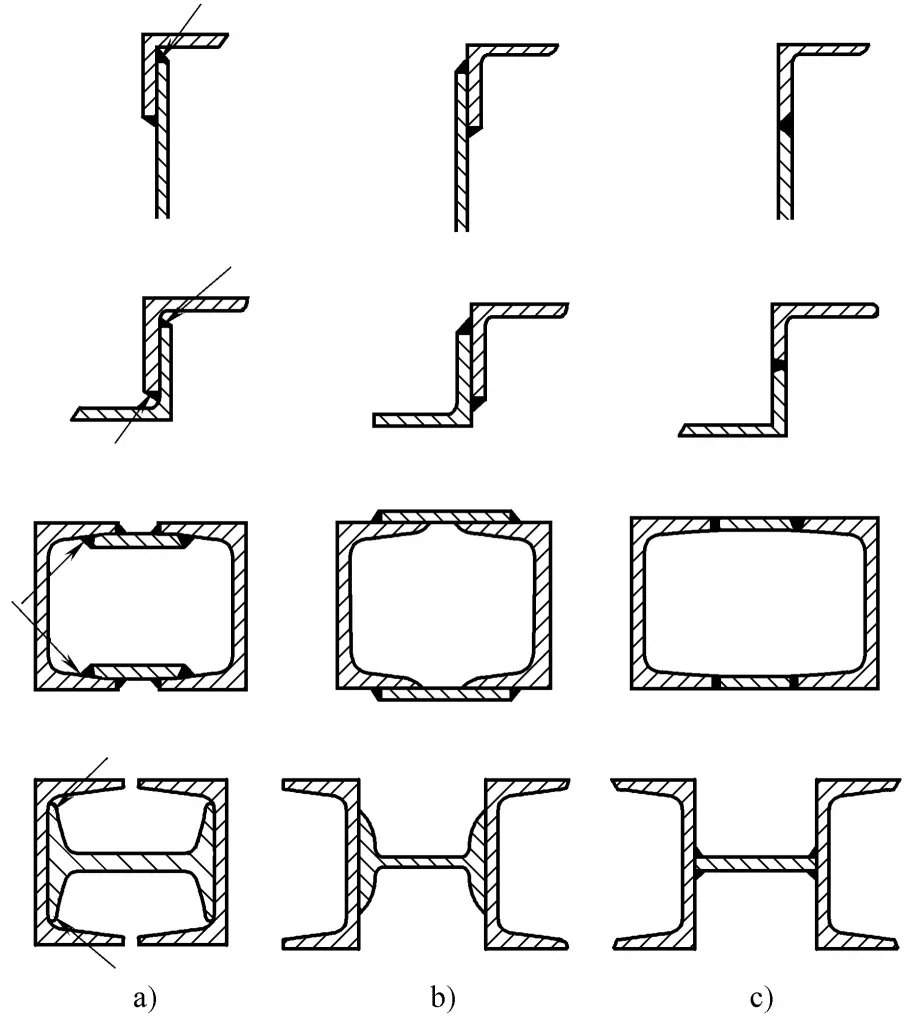

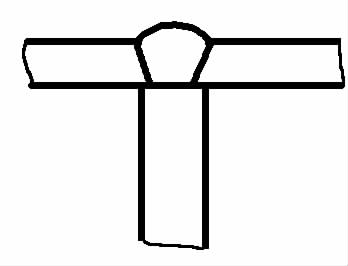

4. Sambungan sudut

Sambungan sudut adalah sambungan di mana permukaan ujung dua benda kerja yang akan dilas membentuk sudut lebih besar dari 30° dan kurang dari 135°. Sambungan sudut biasanya digunakan pada komponen berbentuk kotak, dan bentuk sambungan yang umum ditunjukkan pada Gambar 2-14.

a) Las sudut satu sisi tanpa alur

b) Las sudut dua sisi tanpa alur

c) Sambungan sudut beralur

V. Pemilihan bentuk sambungan las yang rasional

1. Aksesibilitas sambungan las

Setiap lasan pada struktur yang dilas harus mudah diakses untuk pengelasan; oleh karena itu, perlu untuk memastikan bahwa ada ruang di sekitar lasan agar tukang las dapat beroperasi dengan bebas dan untuk peralatan pengelasan berfungsi secara normal. Pengantar singkat tentang kondisi pengelasan yang diperlukan untuk berbagai metode pengelasan adalah sebagai berikut.

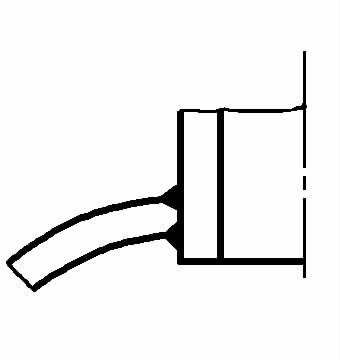

(1) Pengelasan busur logam berpelindung

Saat menggunakan las busur logam berpelindung, perlu dipastikan bahwa tukang las dapat mendekati lasan, melihat bagian pengelasan dengan jelas selama operasi, dan memindahkan elektroda dengan nyaman. Tukang las harus mencoba mengelas dengan postur tubuh yang normal.

Sebagai contoh, Gambar 2-15 menunjukkan struktur las yang terdiri dari berbagai profil. Las yang ditunjukkan oleh anak panah pada gambar tidak dapat dilas dan harus didesain sebagai struktur di tengah atau di sebelah kanan gambar.

a) Tidak masuk akal

b) Peningkatan

c) Terbaik

Gambar 2-16 menunjukkan desain yang masuk akal dan tidak masuk akal dari berbagai sambungan las busur. Pada Gambar 2-16a~e, sudut tajam yang ditunjukkan oleh anak panah sulit untuk dilas; ubahlah ke desain yang masuk akal di sebelah kanan untuk menghindari pembentukan sudut tajam; Gambar 2-16f menunjukkan sambungan pantat, bagian atas adalah desain yang tidak masuk akal, ubahlah ke bagian bawah dengan celah sambungan yang lebih besar untuk desain yang masuk akal, hindari kemungkinan tidak dapat dilas.

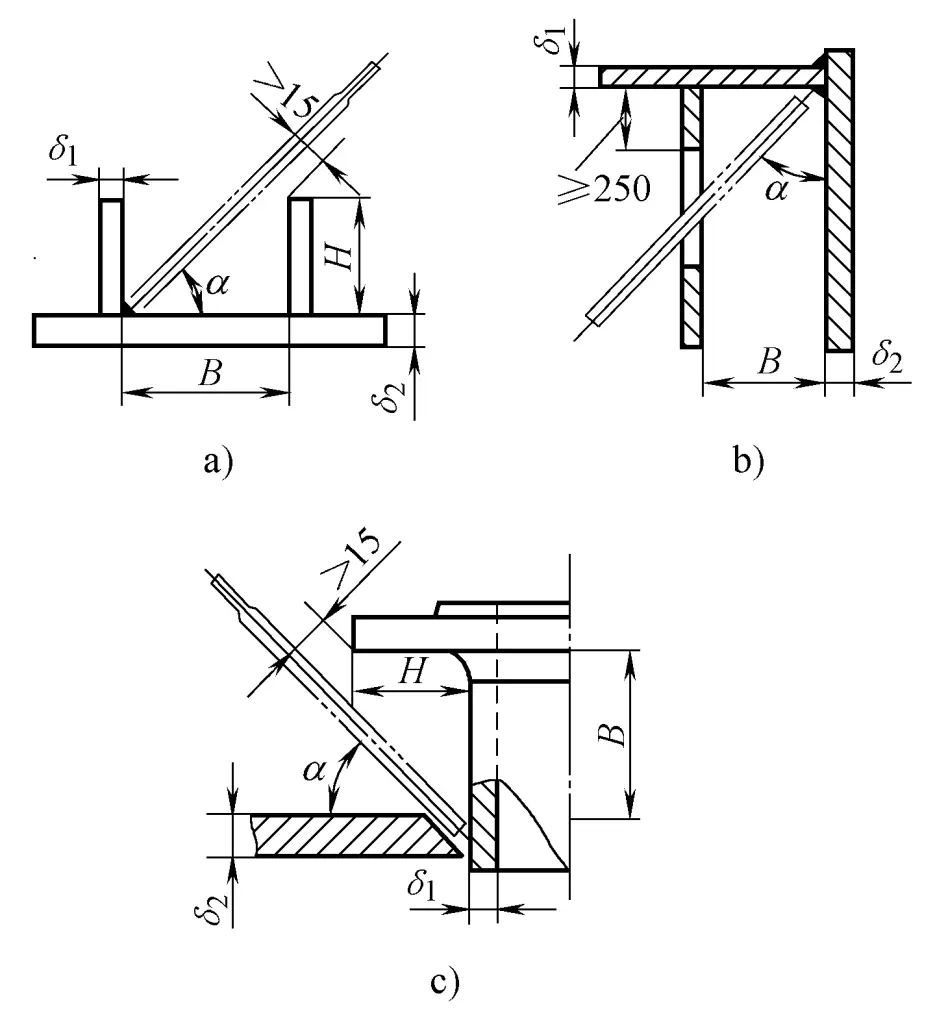

Gambar 2-17a menunjukkan struktur dengan dua atau lebih sambungan T paralel. Untuk memastikan kualitas las sudut struktur ini, perlu dipertimbangkan jarak B dan tinggi H antara dua pelat vertikal untuk memastikan elektroda dapat dimiringkan pada sudut tertentu α dan memiliki ruang gerak. Sudut kemiringan α terkait dengan ketebalan pelat datar dan pelat vertikal.

(Apabila B≤400mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400mm, H tidak dibatasi)

Gambar 2-17b memulai lubang proses untuk memastikan lapisan las internal dapat diakses. Gambar 2-17c adalah ruang operasi yang diperlukan untuk mengelas sambungan sudut annular antara nosel flensa dan silinder pada bejana silinder.

Gambar 2-18 adalah sambungan T miring. Ruang pada sisi di mana sudut θ kurang dari 90° adalah kecil, sehingga menyulitkan pengamatan dan penanganan. Oleh karena itu, sudut θ tidak boleh terlalu kecil dalam berbagai posisi pengelasan.

(Untuk pengelasan datar, θ≥60°; untuk pengelasan vertikal, θ≥70°; untuk pengelasan di atas kepala, θ≥80°)

Untuk struktur pengelasan tertutup, ada dua kasus berikut ini.

1) Struktur di mana pengelasan tidak dapat dilakukan di dalam.

Sambungan ini harus didesain sebagai sambungan las satu sisi, biasanya menggunakan bentuk las bevel satu sisi. Untuk mencegah burn-through, pelat penyangga permanen dapat ditempatkan di bagian belakang, seperti yang ditunjukkan pada Gambar 2-19a dan b. Untuk ketebalan pelat yang berbeda, sambungan bevel berbentuk V dengan tepi pengunci dapat didesain, seperti yang ditunjukkan pada Gambar 2-19c.

a) Sambungan pantat dengan pelat belakang

b) Sambungan berbentuk T dengan spacer

c) Sambungan pantat terkunci

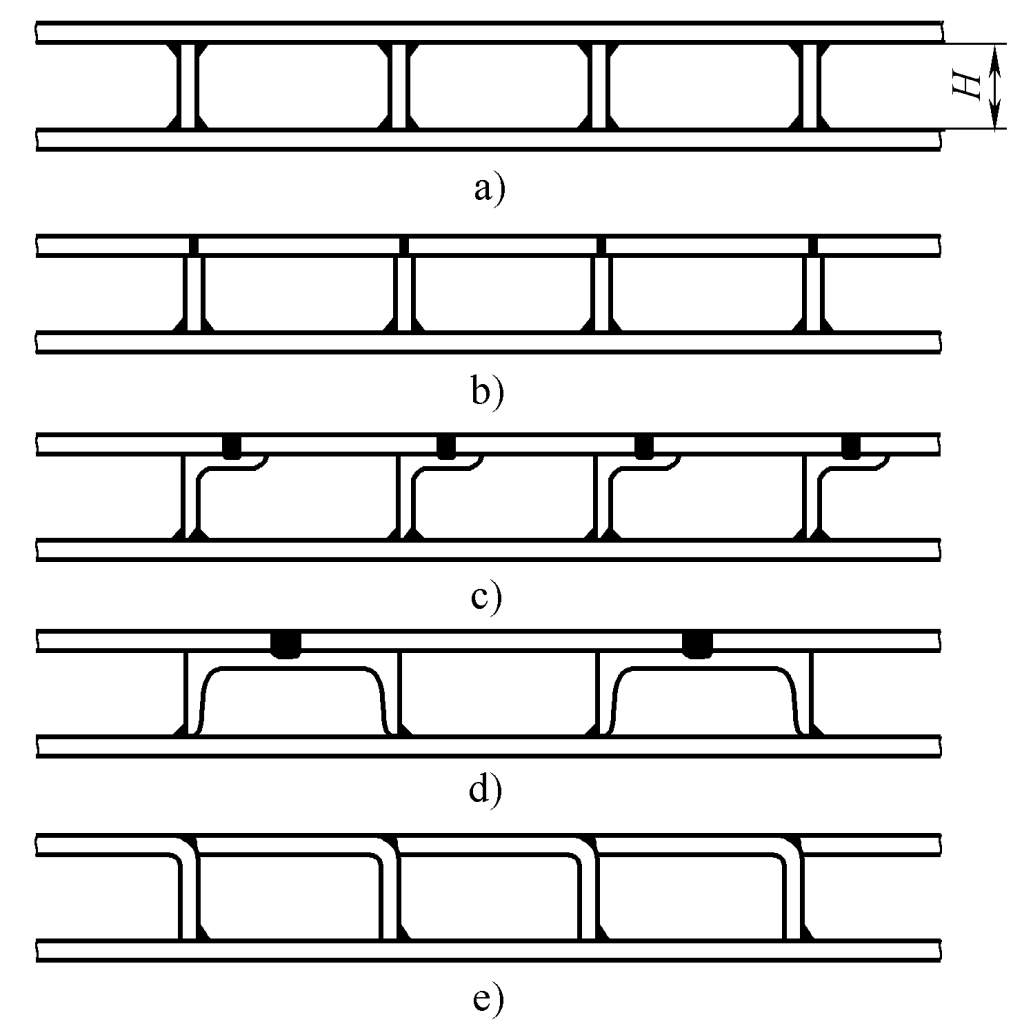

Gambar 2-20a menunjukkan struktur dinding ganda dengan rusuk, yang tidak dapat dilas karena ukuran H yang kecil. Jika diubah menjadi struktur b, c, d, e pada Gambar 2-20, pelat dinding atas dan rusuk dapat diselesaikan dari luar melalui pengelasan butt, pengelasan steker, atau pengelasan alur.

Beberapa struktur yang dilas dapat memanfaatkan lubang penerangan struktur itu sendiri untuk mencapai pengelasan internal. Sebagai contoh, dua lapisan melingkar di dalam bodi roda gigi yang dilas pelat web ganda, seperti yang ditunjukkan pada Gambar 2-21.

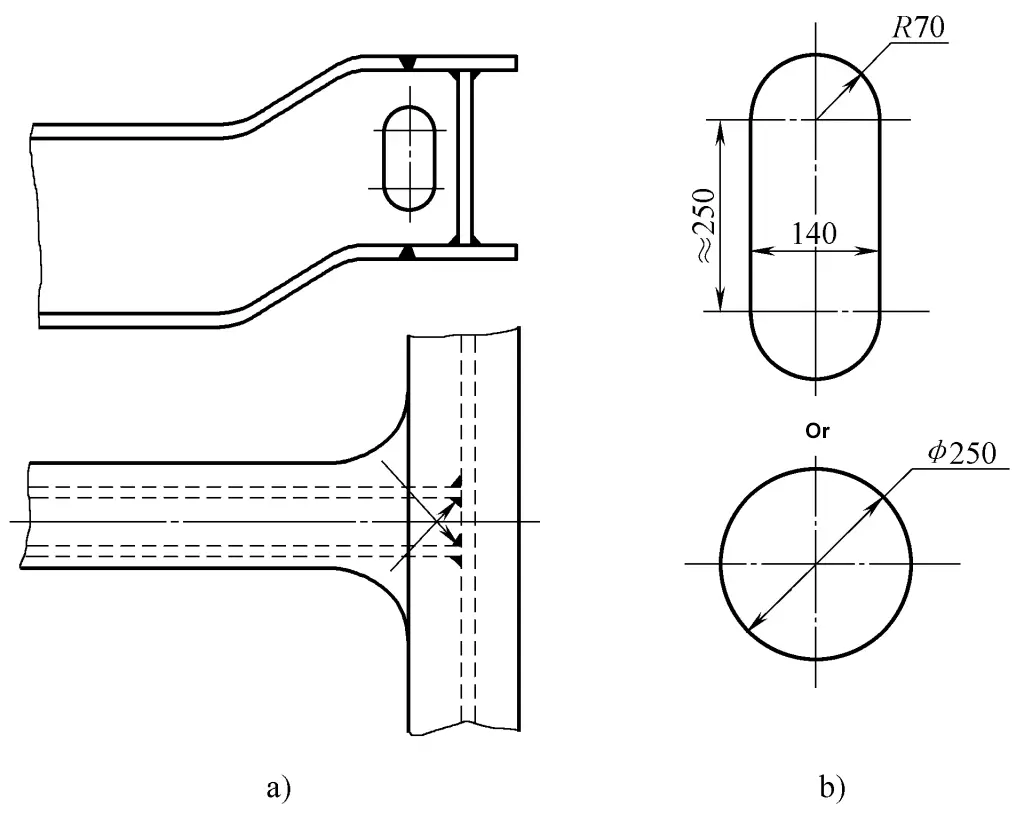

Ketika sambungan harus dilas dari kedua sisi dan tidak ada lubang pencerah yang tersedia, lubang teknologi dapat dibuka pada posisi yang tidak kritis untuk pengelasan sambungan internal, dan kemudian disegel setelah pengelasan selesai, seperti yang ditunjukkan pada Gambar 2-22. Untuk ukuran lubang teknologi, lihat Gambar 2-22b, yang dapat dibuat menjadi lubang berbentuk slot atau lubang bundar, tetapi pastikan ada jarak sekitar 250mm dari pusat lubang ke bagian pengelasan.

a) Contoh aplikasi

b) Bentuk dan ukuran lubang teknologi

2) Struktur yang dapat dilas di dalamnya.

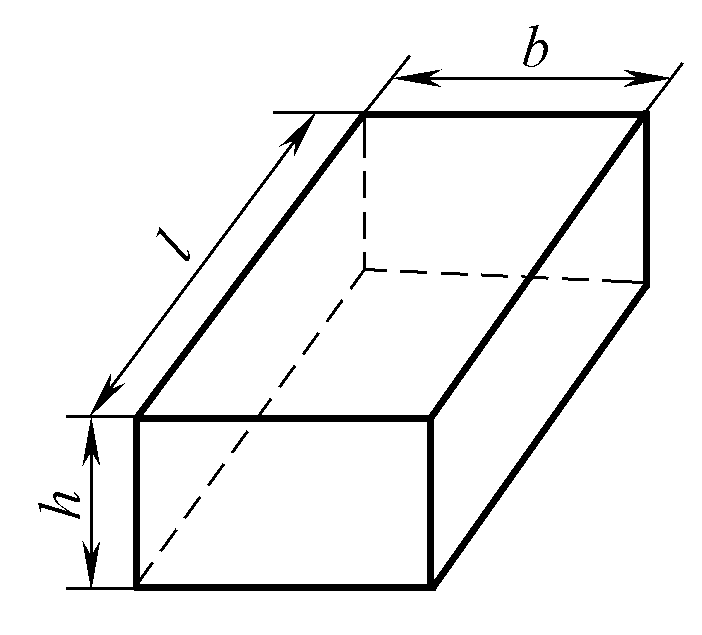

Karena kondisi pengelasan yang buruk di dalam struktur, perlu untuk meminimalkan jumlah pekerjaan pengelasan di dalam, seperti menggunakan bevel asimetris yang dangkal di dalam dan dalam di luar, dan meningkatkan ruang operasi internal sebanyak mungkin untuk mengurangi konsentrasi asap, dll. Dimensi ruang minimum untuk pengelasan di dalam kotak kosong ditunjukkan pada Tabel 2-1.

Tabel 2-1 Ruang operasi pengelasan di dalam kotak kosong (satuan: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

Seiring dengan bertambahnya panjang l, lebar b dan tinggi h harus ditambah secara tepat. Urutan perakitan yang wajar juga harus diadopsi, mengelas semua lasan internal sebelum membentuk struktur tertutup, dan kemudian memasang bagian terakhir yang tersisa dan menyegelnya dari luar.

Karakteristiknya adalah paling cocok untuk pengelasan las lurus panjang dan las melingkar dalam posisi horizontal (ke bawah), dan memerlukan perangkat bantu yang diperlukan untuk bekerja sama. Oleh karena itu, saat mendesain sambungan las busur terendam, pertimbangkan ruang gerak relatif antara kepala las busur terendam dan benda kerja, serta lokasi di mana perangkat bantu yang sesuai dapat ditempatkan.

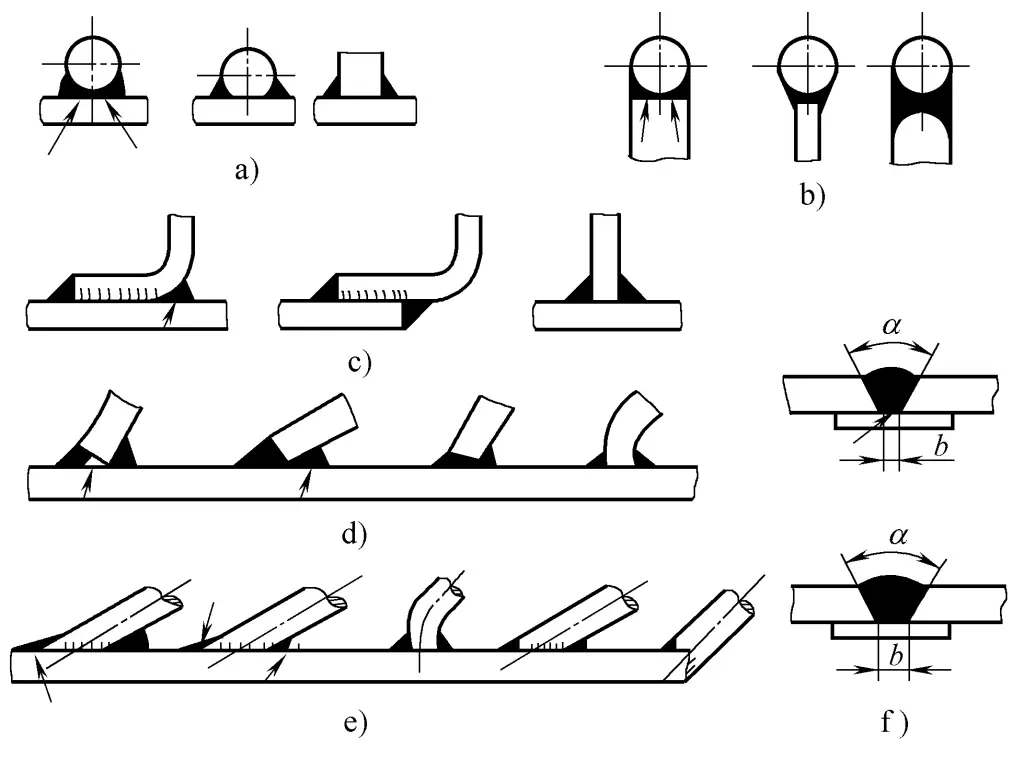

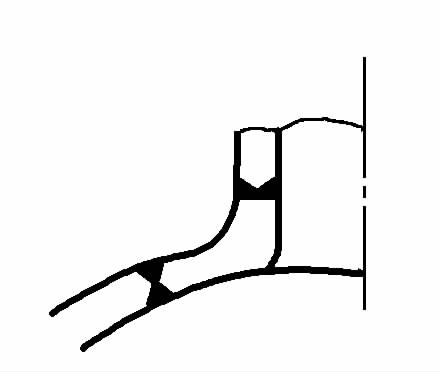

(3) Pengelasan berpelindung gas CO2

Saat mendesain struktur untuk pengelasan CO2, pertimbangkan bahwa pistol las harus memiliki posisi dan ruang operasi yang benar untuk memastikan pembentukan las yang baik. Posisi pistol las ditentukan berdasarkan bentuk lasan, bentuk dan ukuran pistol las (seperti dimensi eksternal nosel), panjang tonjolan kawat las, dan ukuran sudut kemiringan α. Posisi pistol las yang diperlukan untuk beberapa sambungan ditunjukkan pada Gambar 2-23.

a) Pengelasan fillet

b) Pengelasan datar sambungan pantat alur berbentuk V atau berbentuk U

c) Pengelasan datar sambungan pantat celah sempit

d) Pengelasan datar sambungan butt joint berbentuk J dengan sudut α-alur sudut kemiringan pistol las θ

2. Aksesibilitas pemeriksaan kualitas las

Pengelasan pada struktur las yang memerlukan pemeriksaan kualitas harus memiliki kondisi yang sesuai untuk deteksi cacat, dengan metode deteksi cacat yang berbeda yang memiliki persyaratan yang sesuai, lihat Tabel 2-2.

Tabel 2-2 Kondisi yang diperlukan untuk berbagai metode deteksi cacat

| Metode deteksi cacat | Persyaratan untuk posisi spasial deteksi cacat | Persyaratan untuk permukaan deteksi | Persyaratan untuk bagian belakang area deteksi |

| Deteksi cacat sinar | Memerlukan posisi spasial yang besar untuk mengakomodasi penempatan kepala sinar dan penyesuaian panjang fokus | Permukaan tidak perlu dikerjakan, hanya perlu menghilangkan hal-hal yang memengaruhi tampilan cacat; harus ada tempat untuk menempatkan nomor timah, panah timah, dan densitometer | Dapat menempatkan kotak gelap |

| Deteksi cacat ultrasonik | Membutuhkan ruang yang lebih kecil, hanya perlu menempatkan probe dan ruang untuk probe bergerak | Harus ada rentang permukaan untuk gerakan probe, pemesinan permukaan harus dilakukan sebanyak mungkin untuk memfasilitasi penggabungan akustik | Apabila menggunakan metode pantulan untuk pendeteksian cacat, bagian belakang memerlukan permukaan pantulan yang baik |

| Pemeriksaan partikel magnetik | Membutuhkan posisi spasial untuk memagnetisasi area inspeksi untuk menyebarkan bubuk magnetik dan mengamati cacat | Singkirkan oksida dan kontaminan lain yang memengaruhi akumulasi partikel magnetik, dan pastikan ada ruang bagi probe untuk bekerja | - |

| Pengujian penetrasi | Diperlukan ruang untuk mengaplikasikan penetran dan mengamati cacat | Kontaminan permukaan harus dihilangkan | Jika menggunakan minyak tanah untuk pengujian, diperlukan ruang di bagian belakang untuk mengoleskan minyak tanah, dan kontaminan yang menghambat penetrasi minyak tanah harus dihilangkan |

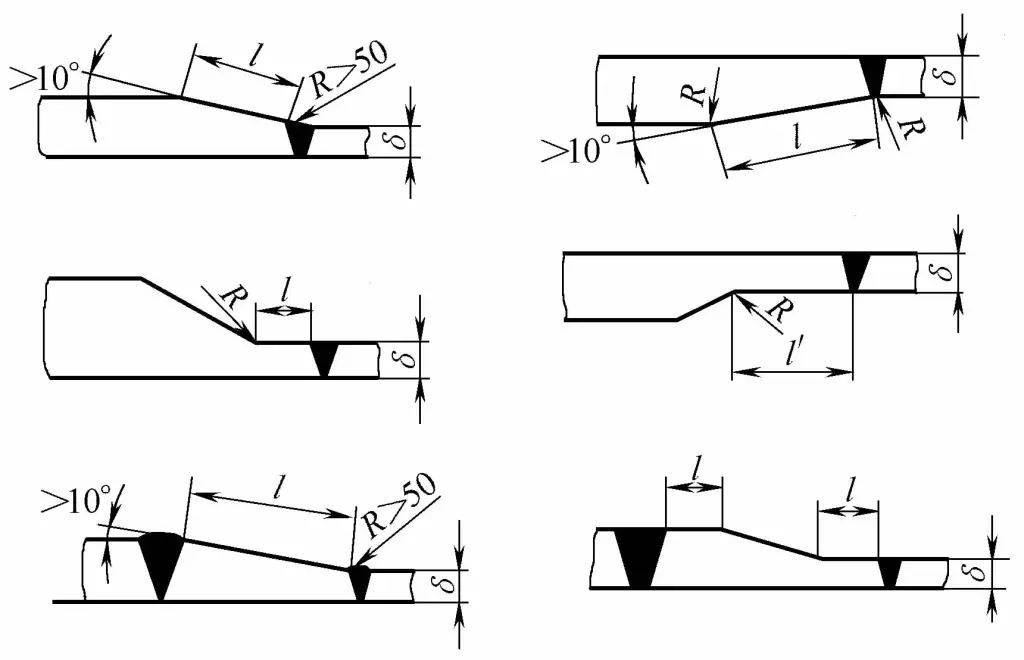

(1) Cocok untuk pengujian radiografi sambungan las

Saat ini, radiografi dengan metode fotografi secara luas digunakan dalam pengujian sinar-X. Untuk mendapatkan kemampuan penetrasi tertentu dan meningkatkan kejernihan gambar cacat pada film, jarak fokus untuk pelat dengan ketebalan sedang disesuaikan dalam kisaran 400 ~ 700mm. Berdasarkan hal ini, jarak dari kepala mesin penguji ke permukaan deteksi lasan dapat ditentukan, sehingga menyisakan ruang operasional di sekitar lasan.

Sebelum melakukan pengujian, Anda juga harus memilih arah pencahayaan berdasarkan bentuk geometris dan jenis sambungan lasan, dan menempatkan kotak gelap secara tepat (pasang film) pada arah ini.

Secara umum, sambungan pantat paling cocok untuk pengujian radiografi, dan dapat diselesaikan dengan satu kali pencahayaan. Sambungan T dan sambungan sudut sering kali memerlukan beberapa eksposur dari arah yang berbeda untuk menghindari cacat yang terlewatkan. Pemilihan yang benar dari berbagai sambungan las fusi untuk pengujian radiografi ditunjukkan pada Gambar 2-24. Diantaranya, Gambar 2-24a adalah sambungan sudut tipe sisipan, di mana lasan tidak dapat diletakkan mendatar atau ditekuk saat menempatkan film.

Gambar 2-24b menunjukkan sambungan sambungan antara alas dan bodi yang disederhanakan. Gambar 2-24b 1 dan Gambar 2-24b 2 tidak cocok untuk pemeriksaan radiografi, hanya Gambar 2-24b 3 cocok untuk pemeriksaan radiografi. Gambar 2-24c menunjukkan sambungan-T, di mana Gambar 2-24c 1 tidak cocok untuk pemeriksaan radiografi, dan Gambar 2-24c 2 hanya dapat diperiksa menggunakan radiografi melalui bagian pengganti (penempaan atau pengecoran, diproses dengan pemotongan).

Transisi pada Gambar 2-24d 1 terlalu mendadak, sehingga menyulitkan pemeriksaan; transisi pada Gambar 2-24d 2 lebih halus, tetapi perbedaan lokal dalam ketebalan dinding masih mempengaruhi pemeriksaan; memindahkan sambungan pada Gambar 2-24d 3 di luar area transisi paling cocok untuk pemeriksaan radiografi. Gambar 2-24e 1 menunjukkan las butt yang tidak digunakan, yang tidak dapat diperiksa dengan radiografi, hanya Gambar 2-4e 2 dapat diperiksa.

Desain sambungan pada Gambar 2-24f 2 memfasilitasi pemeriksaan radiografi. Karena perbedaan ketebalan dan kelengkungan spasial, Gambar 2-24g 1 tidak cocok untuk pemeriksaan radiografi, berubah menjadi bentuk sambungan Gambar 2-24g 2 membuat inspeksi menjadi lebih mudah. Sambungan sudut pada Gambar 2-24h, jika diubah menjadi sambungan pantat, dapat sepenuhnya diperiksa dengan radiografi.

(2) Sambungan las yang cocok untuk pemeriksaan ultrasonik

Untuk mendeteksi berbagai cacat di dalam sambungan las secara sensitif selama pemeriksaan ultrasonik, probe harus memiliki area pergerakan yang memadai. Area pergerakan probe untuk pemeriksaan ultrasonik sambungan butt ditunjukkan pada Gambar 2-25. Ukuran area pergerakan probe ditentukan oleh rumus pada Tabel 2-3.

Tabel 2-3 Penentuan ukuran area pergerakan probe

| Kisaran ketebalan pelat / mm | Rumus untuk menghitung ukuran area pergerakan probe | Penjelasan |

| 8~46 | l ≥ 2δK + L | Permukaan pendeteksi cacat di kedua sisi las dinding bagian dalam atau luar |

| >46 ~ 120 | l≥δK + L | Permukaan pendeteksi cacat pada kedua sisi lasan dinding bagian dalam dan luar |

Catatan: ukuran area pergerakan l-probe dalam mm; δ-ketebalan objek yang sedang diperiksa, dalam mm; Panjang L-probe, umumnya 50mm; Nilai K-tangen dari sudut bias β dari probe bersudut, yang dapat ditentukan oleh ketebalan pelat, untuk ketebalan 8 hingga 25mm, k = 2,0 hingga 3,0; untuk ketebalan 25 hingga 46mm, K = 1,5 hingga 2,5; untuk ketebalan 46 hingga 120mm, k = 1,0 hingga 2,0.

Area pergerakan probe untuk deteksi cacat ultrasonik pada pengelasan sambungan butt joint dengan ketebalan yang berbeda ditunjukkan pada Gambar 2-26. Ukuran minimum area pergerakan probe l ditentukan oleh rumus pada Tabel 2-4.

Tabel 2-4 Ukuran minimum area pergerakan probe untuk deteksi cacat ultrasonik pada pengelasan sambungan butt joint dengan ketebalan berbeda

| Ketebalan pelat / mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Probe sudut bias / (°) | 70 | 60 | 45 ,60 | |

| Area pergerakan probe / mm | lEksterior | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lInterior | 0.7 lEksterior | 0.7 lEksterior | 0.7 lEksterior | |

Area pergerakan probe untuk deteksi cacat ultrasonik pada sambungan las silinder bejana tekan ditunjukkan pada Gambar 2-27, dengan ukuran minimum ditunjukkan pada Tabel 2-5.

Tabel 2-5 Ukuran minimum area pergerakan probe pengujian ultrasonik untuk pengelasan silinder bejana tekan

| Ketebalan pelat δ/mm | R + l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

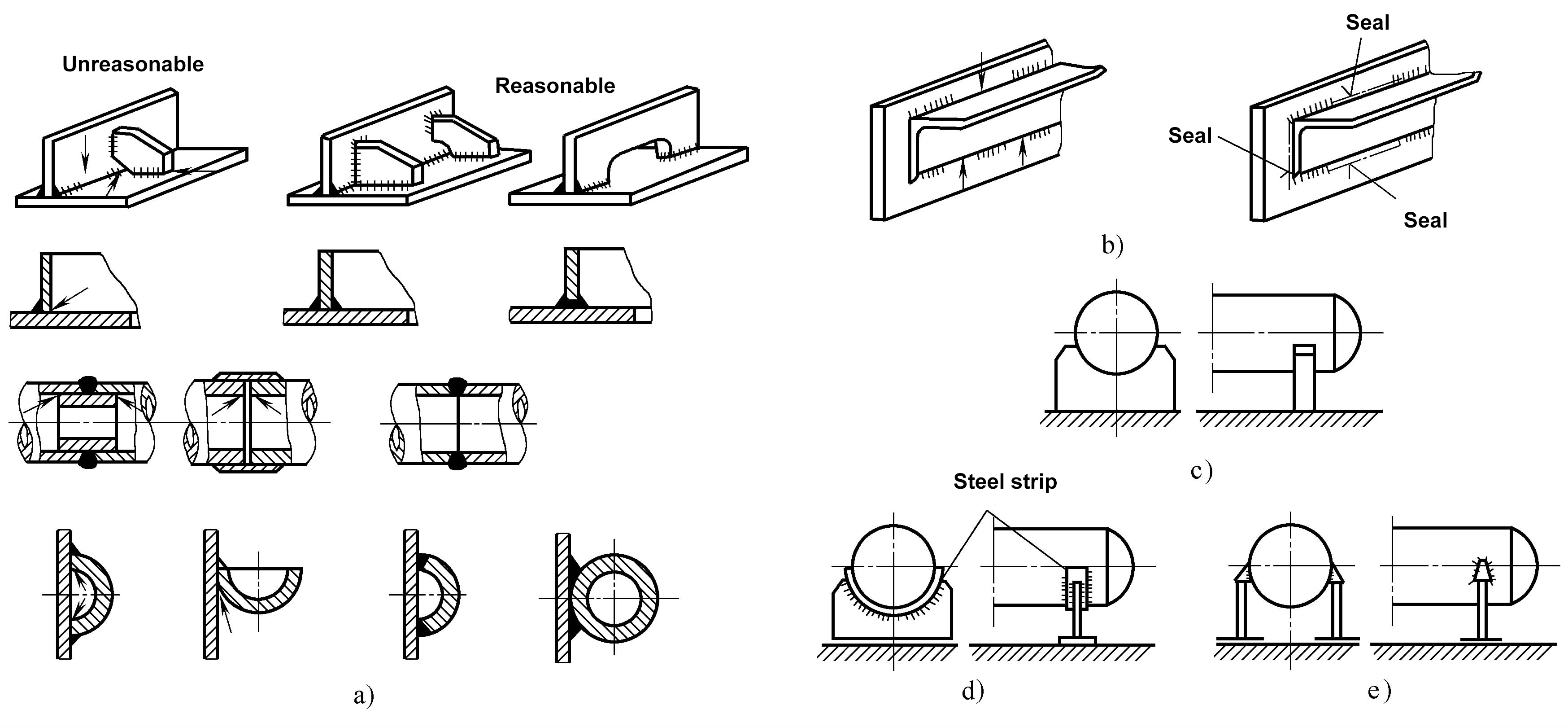

3. Pemilihan sambungan untuk mengurangi korosi celah

Ketika media korosif secara langsung menyentuh permukaan logam, korosi lokal yang intens sering terjadi pada celah-celah dan sudut-sudut tajam. Hal ini disebabkan oleh akumulasi cairan dan sedimen yang menggenang di area ini. Jenis korosi ini disebut korosi celah.

Metode untuk mencegah dan mengurangi korosi celah meliputi yang berikut ini:

1) Sebaiknya gunakan pengelasan butt, dengan penetrasi las yang sempurna, dan jangan gunakan sambungan dengan penetrasi akar satu sisi.

2) Hindari celah sambungan dan sudut tajam, pastikan media cair dapat dikeringkan sepenuhnya dan mudah dibersihkan, dan cegah pengendapan material padat di bagian bawah struktur.

3) Untuk menghindari korosi celah, minimalkan penggunaan pengelasan terputus-putus, pengelasan satu sisi, pengelasan putaran, dan penetrasi yang tidak sempurna, serta tutup celah las yang tidak dapat dihindari seperti yang ditunjukkan pada Gambar 2-28.

a) Hindari celah yang disebabkan oleh pengelasan terputus-putus, pengelasan satu sisi, pengelasan putaran, dan penetrasi yang tidak sempurna (ditunjukkan dengan panah)

b) Penyegelan las intermiten yang tidak dilas

c) Celah yang terbentuk antara wadah yang ditempatkan secara longgar dan rak pelana

d) Tambahkan pengelasan strip baja

e) Braket las empat titik dapat mengurangi permukaan bantalan

4. Pemilihan sambungan untuk mencegah robeknya lamela

Untuk struktur pengelasan mesin besar atau berat, pelat baja canai mulai dari 30 hingga 100mm atau bahkan lebih tebal sering digunakan untuk membentuk struktur pengelasan. Perhatian khusus harus diberikan untuk mencegah robekan pipih.

Sobekan lamelar terutama terjadi di zona yang terpengaruh panas atau logam dasar yang jauh dari zona yang terpengaruh panas pada sambungan las sudut, sambungan T, dan sambungan silang. Untuk mencegah robek pipih, perlu untuk mengurangi atau menghindari tegangan atau regangan penahan pada arah ketebalan pelat baja dari struktur, dan memilih bentuk sambungan yang masuk akal, lihat Tabel 2-6.

Tabel 2-6 Bentuk-bentuk sambungan untuk mencegah robeknya lamela

| Sendi yang rentan terhadap robekan pipih | Sambungan yang bisa diperbaiki | Deskripsi |

|  | Arah yang ditunjukkan oleh panah adalah arah di mana tegangan penahan dapat terjadi selama pengelasan, atau arah gaya ketika komponen sedang beroperasi |

|  | Kurangi tegangan penyusutan ke arah ketebalan dengan membuka alur atau mengubah bentuk lasan, umumnya membuka alur pada sisi yang menanggung tegangan ke arah ketebalan |

|  | Hindari efek gaya penyusutan las pada arah ketebalan pelat |

|  | Kurangi tegangan penahan nosel ke arah ketebalan pelat |

|  | Di bawah premis untuk memastikan penetrasi penuh, sudut alur harus sekecil mungkin, dan tanpa meningkatkan sudut alur, tingkatkan ukuran ujung las sebanyak mungkin untuk meningkatkan area gaya las dan kurangi nilai tegangan ke arah ketebalan |

|  | Sisipan tanpa sobekan lamelar, biasanya menggunakan profil yang digulung. Bentuk sambungan yang lebih baik, yang menghindari robekan lamelar dan juga menghindari pengelasan yang terlalu padat, sehingga mengurangi konsentrasi tegangan |

|  | Ini adalah sambungan antara nosel dan cangkang di bejana tekan, menggunakan sisipan untuk penguatan lubang pada sambungan, yang juga dapat mengurangi robekan lamelar dan mengurangi konsentrasi tegangan pada lasan |

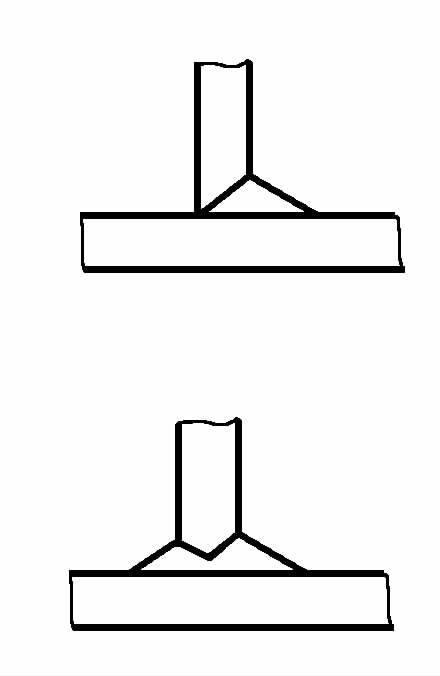

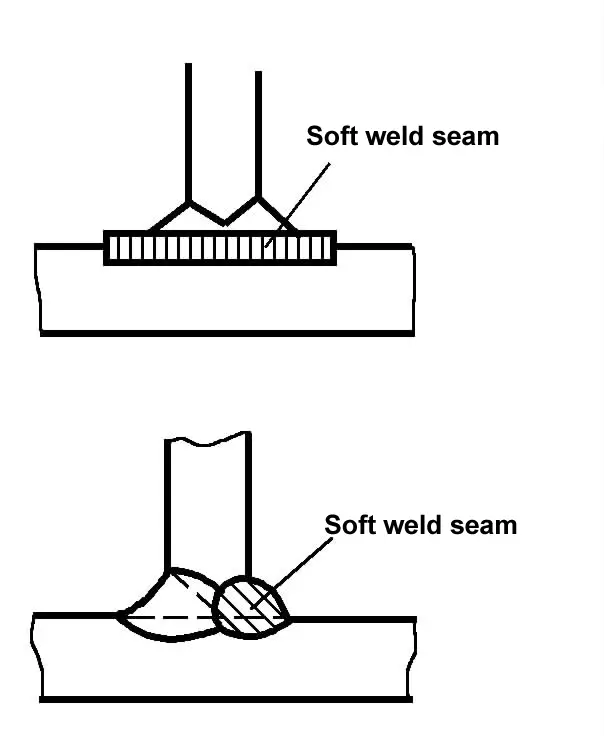

|  | Gunakan las lunak dengan plastisitas yang baik untuk meringankan tegangan pada arah ketebalan logam dasar. Gambar atas adalah lapisan transisi logam lunak yang diendapkan pada permukaan yang akan dilas; gambar bawah adalah las logam lunak pada sisi yang akan dilas terlebih dahulu |