I. Proses Pembentukan Pembengkokan Manual

Metode pemrosesan pembengkokan lembaran logam atau profil dengan menggunakan mesin dan alat manual sederhana disebut pembentukan pembengkokan manual. Pembentukan pembengkokan manual tidak memerlukan kondisi pemrosesan yang tinggi dan sangat fleksibel dalam pengoperasiannya. Namun, metode ini melibatkan intensitas tenaga kerja yang tinggi, presisi bagian yang dibengkokkan yang rendah, dan produktivitas yang rendah. Oleh karena itu, sering digunakan untuk pemrosesan pembengkokan ketika hanya ada sedikit bagian. Selain itu, ini juga biasa digunakan untuk pembengkokan manual ketika kondisi peralatan kurang atau pembentukan mekanis sulit dilakukan.

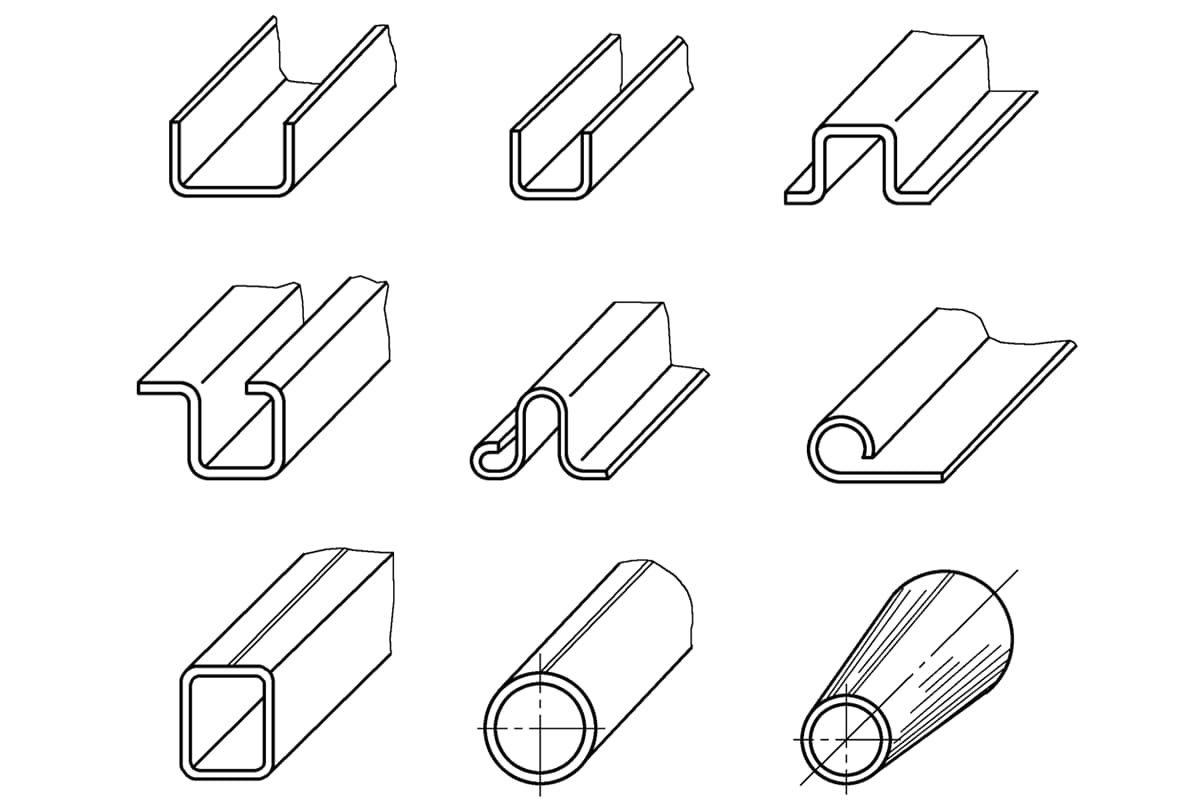

Gambar 4-1 menunjukkan berbagai bagian lembaran logam yang ditekuk secara umum.

1. Membengkokkan bagian bersudut

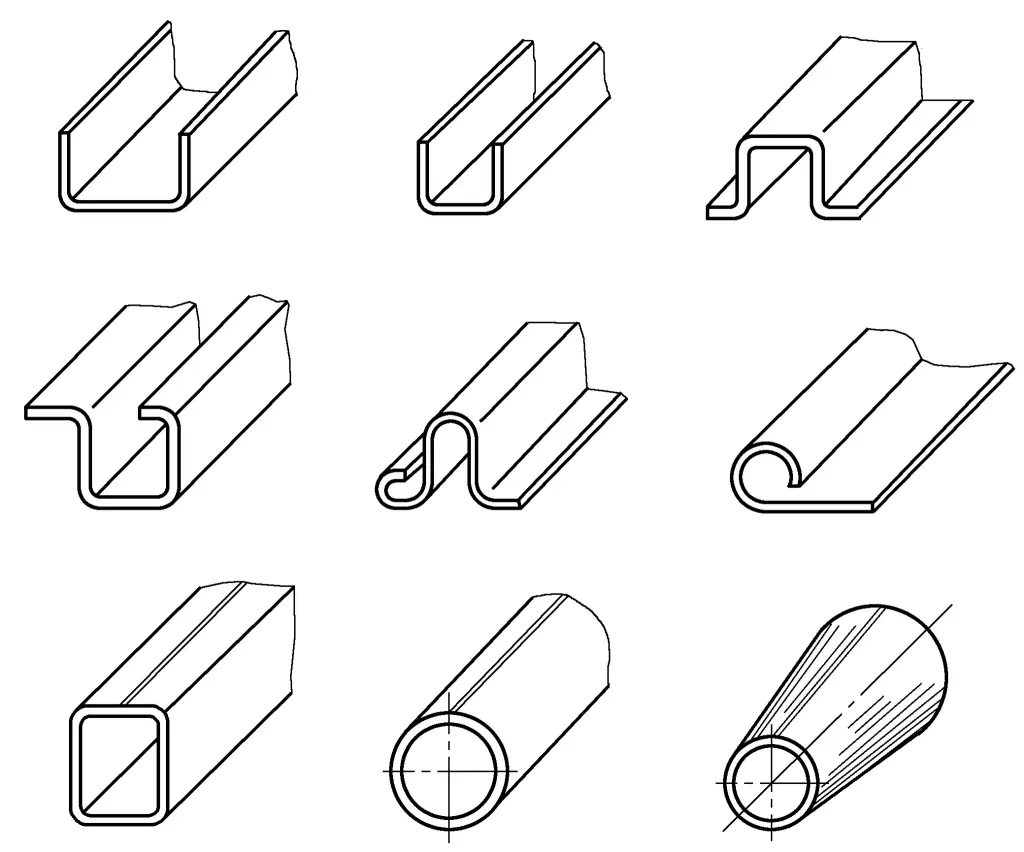

(1) Membengkokkan dengan besi persegi

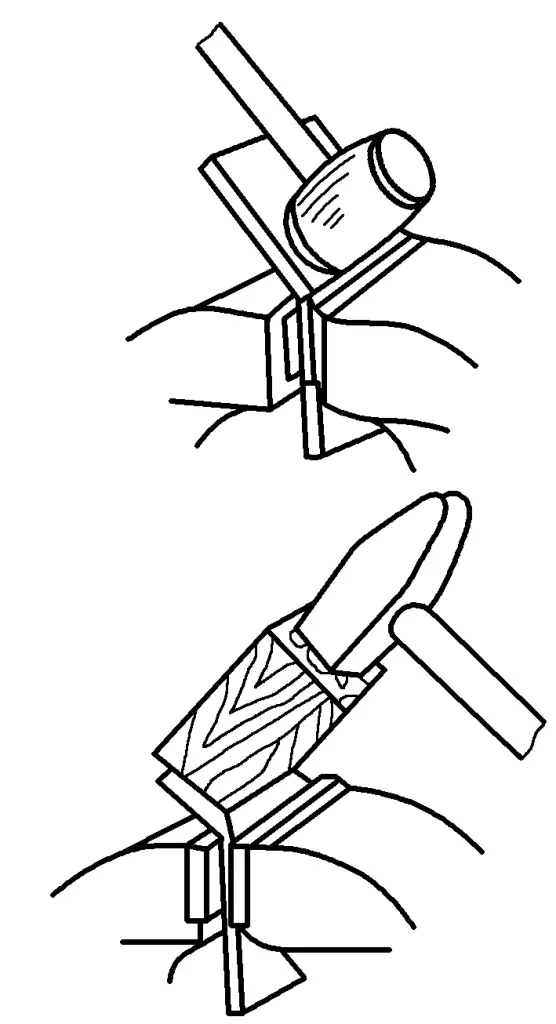

Pertama, gambar garis tekukan pada lembaran, kemudian sejajarkan garis tekukan dengan sudut besi persegi, pegang lembaran dengan tangan kiri, dan gunakan palu kayu dengan tangan kanan untuk menekuk kedua ujungnya ke sudut tertentu untuk pemosisian, lalu tekuk sepenuhnya ke dalam bentuk, seperti yang ditunjukkan pada Gambar 4-2.

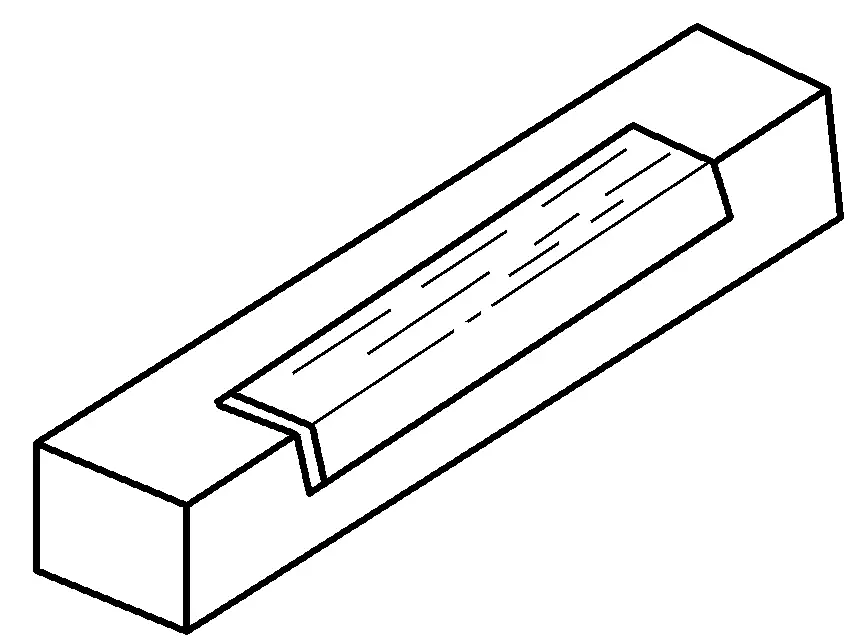

(2) Membengkokkan dengan besi siku

Saat membengkokkan lembaran yang lebar dan tebal, Anda dapat menjepit lembaran di antara dua besi siku pada ragum, atau menggunakan penjepit berbentuk busur untuk menahan lembaran, kemudian membengkokkannya dengan palu kayu seperti yang ditunjukkan pada Gambar 4-3.

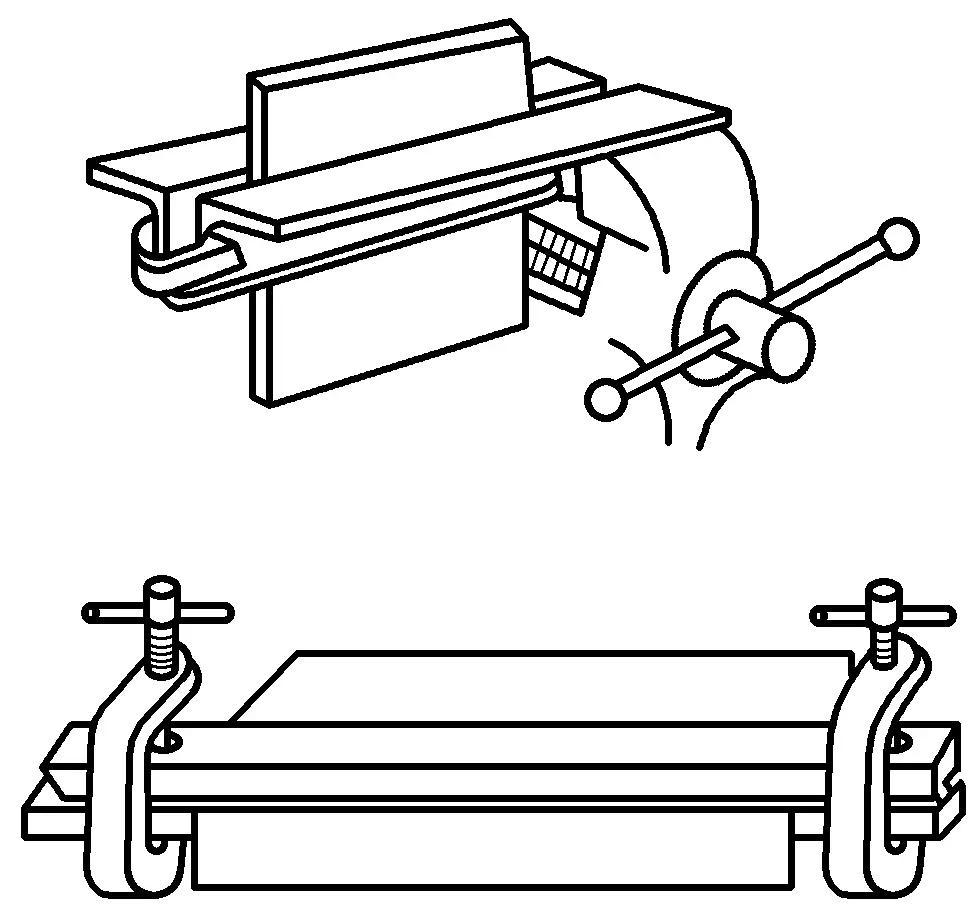

(3) Menekuk dengan catok bangku

Pertama, buat garis di sudut tekukan lembaran, sejajarkan garis dengan rahang catok dan jepit, kemudian gunakan palu kayu untuk memalu sepanjang dasar lembaran. Jika panjang ujung lembaran yang menonjol pendek, Anda dapat menempatkan balok kayu di sudut tekukan dan menggunakan palu kayu untuk memalu secara tidak langsung untuk membengkokkannya, seperti yang ditunjukkan pada Gambar 4-4.

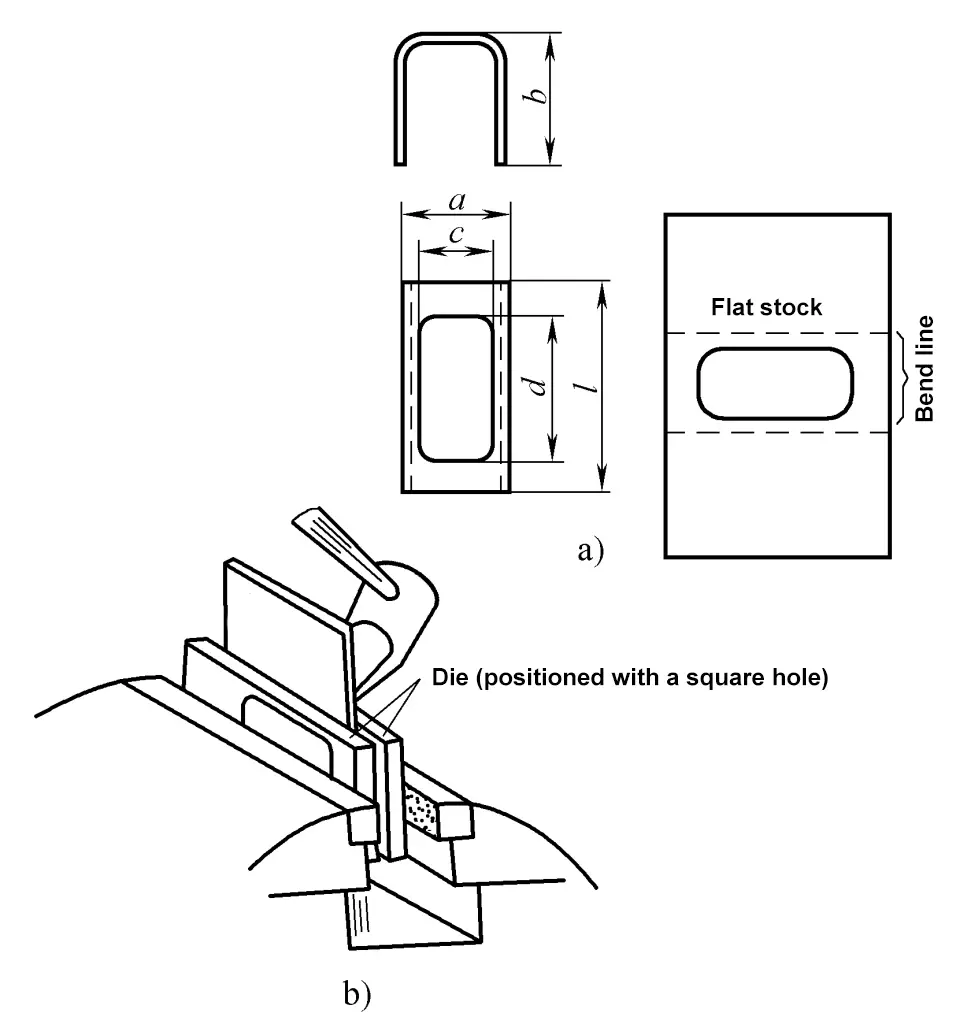

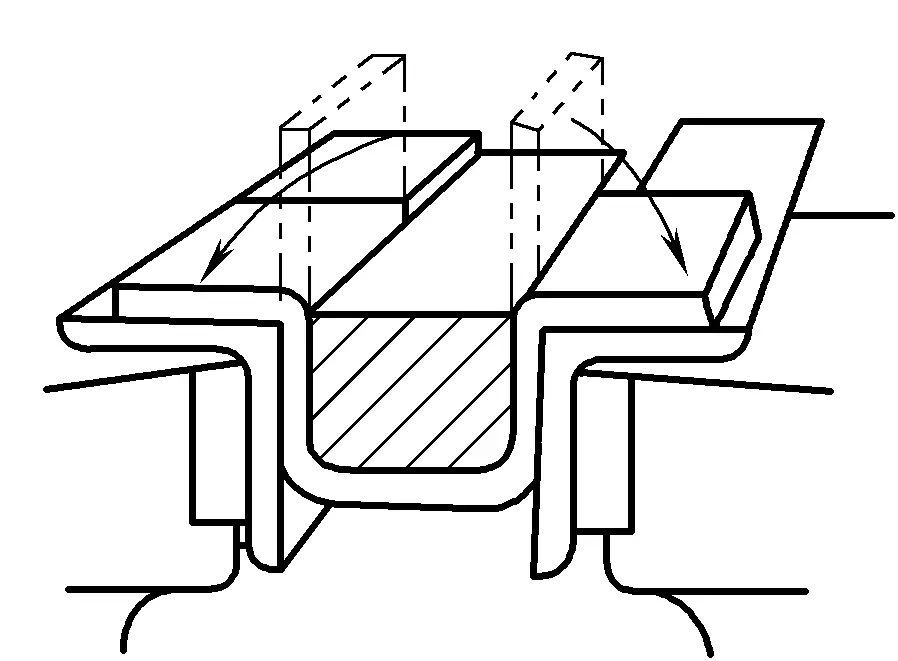

2. Membengkokkan bagian berbentuk U

Seperti ditunjukkan pada Gambar 4-5a, bagian yang akan ditekuk dan blanko yang tidak dilipat diperlihatkan. Jika lubang dibor pada blanko sebelum ditekuk, karena dimensi c dan a berdekatan, maka jarak antara garis tekukan dan tepi bagian dalam lubang menjadi sangat kecil, sehingga meningkatkan kesulitan penekukan. Oleh karena itu, cetakan dapat digunakan untuk menjepitnya pada ragum bangku, menggunakan lubang persegi pada blanko untuk pemosisian, seperti yang ditunjukkan pada Gambar 4-5b, lalu membengkokkannya dengan cara dipalu dengan palu kayu.

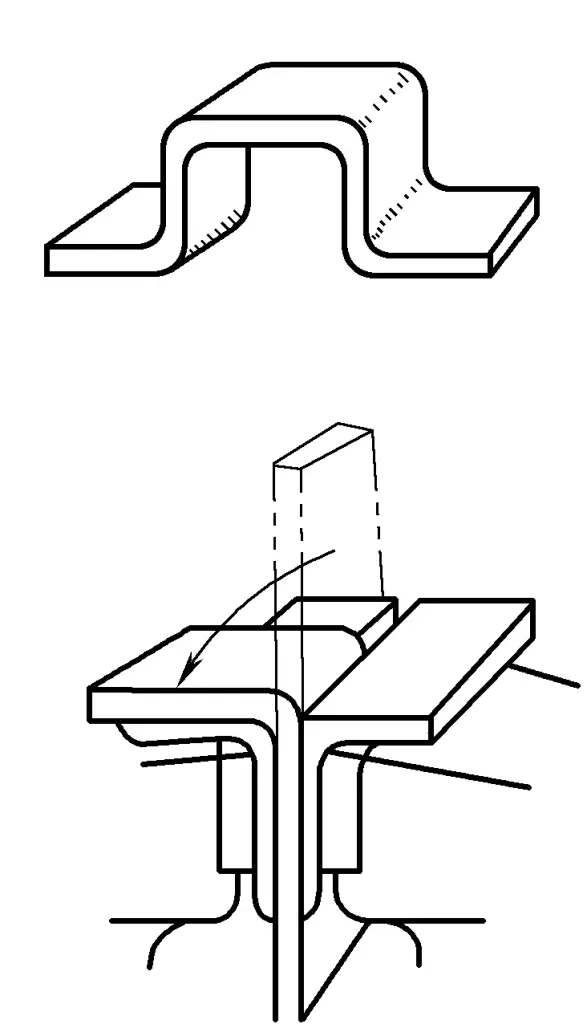

3. Melipat bagian berbentuk U yang ditekuk

1) Gambarkan empat garis tekukan pada sudut blanko sebagai acuan untuk menekuk, jepit blanko pada ragum, dan tekuk salah satu sudut tengahnya, seperti ditunjukkan pada Gambar 4-6.

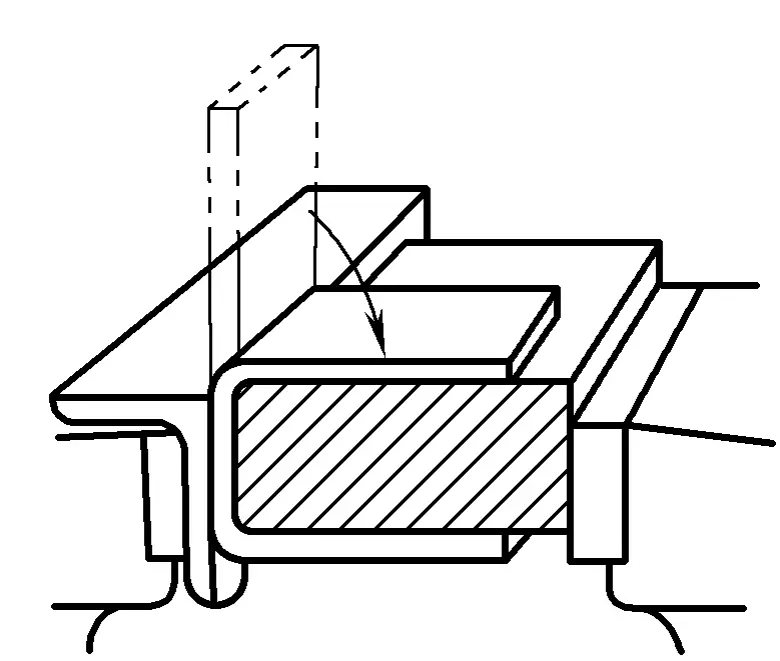

2) Jepit blanko pada ragum bangku dengan shim, tekuk sudut yang lain, ketebalan shim harus lebih kecil daripada jarak antara kedua sudut, seperti ditunjukkan pada Gambar 4-7.

3) Gunakan shim lain untuk membengkokkan dua sudut terakhir, seperti ditunjukkan pada Gambar 4-8.

4. Pembengkokan permukaan silinder

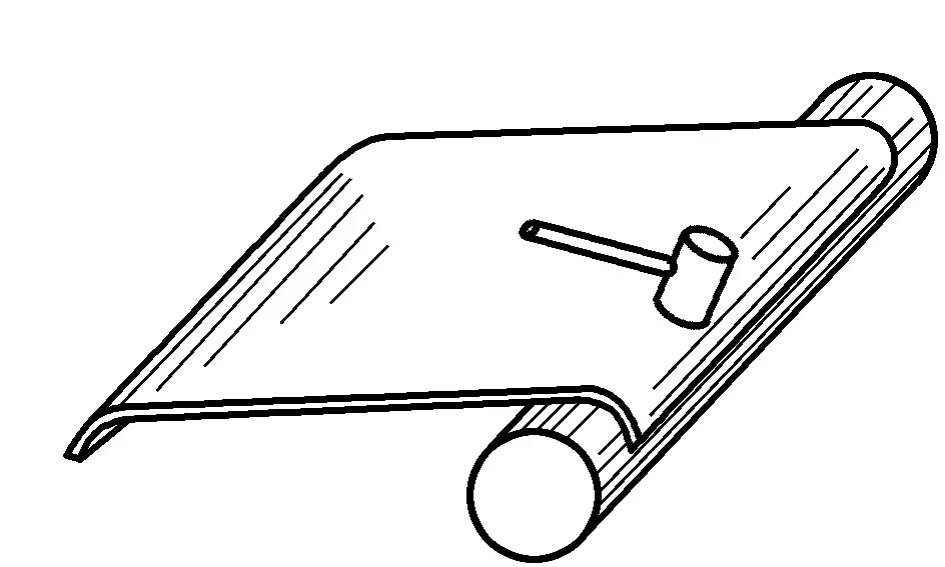

1) Gambarkan garis yang sejajar dengan garis tekukan pada lembaran logam sebagai referensi untuk memalu saat membulatkan; gunakan baja bundar atau mandrel untuk menekuk kedua ujung lembaran logam sehingga jari-jari kelengkungannya sama atau sedikit kurang dari yang dibutuhkan radius lentur. Seperti yang ditunjukkan pada Gambar 4-9.

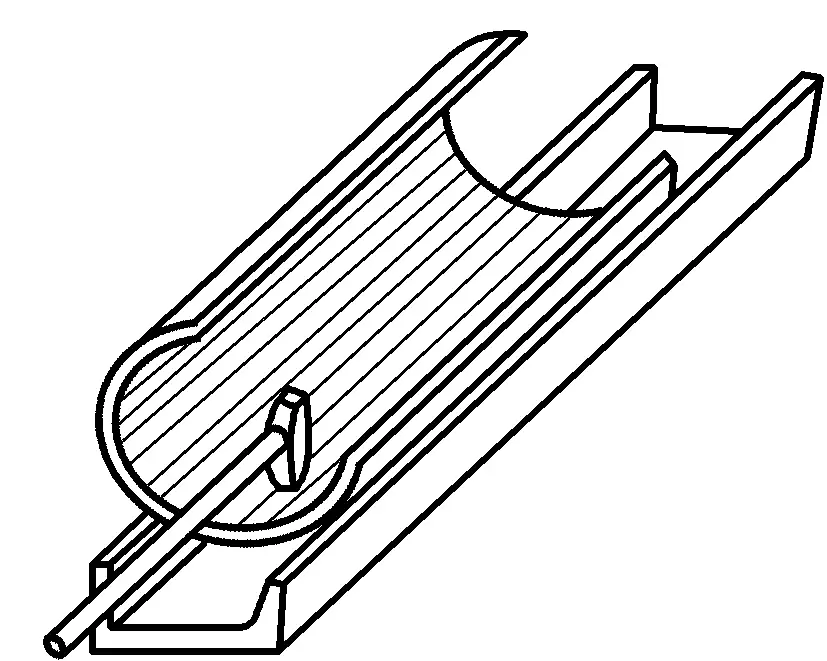

2) Tempatkan ujung-ujung lembaran logam yang tertekuk pada baja kanal atau di samping rel, dan palu dengan palu berbentuk, tekuk dari kedua ujungnya ke arah tengah. Seperti yang ditunjukkan dalam Gambar 4-10.

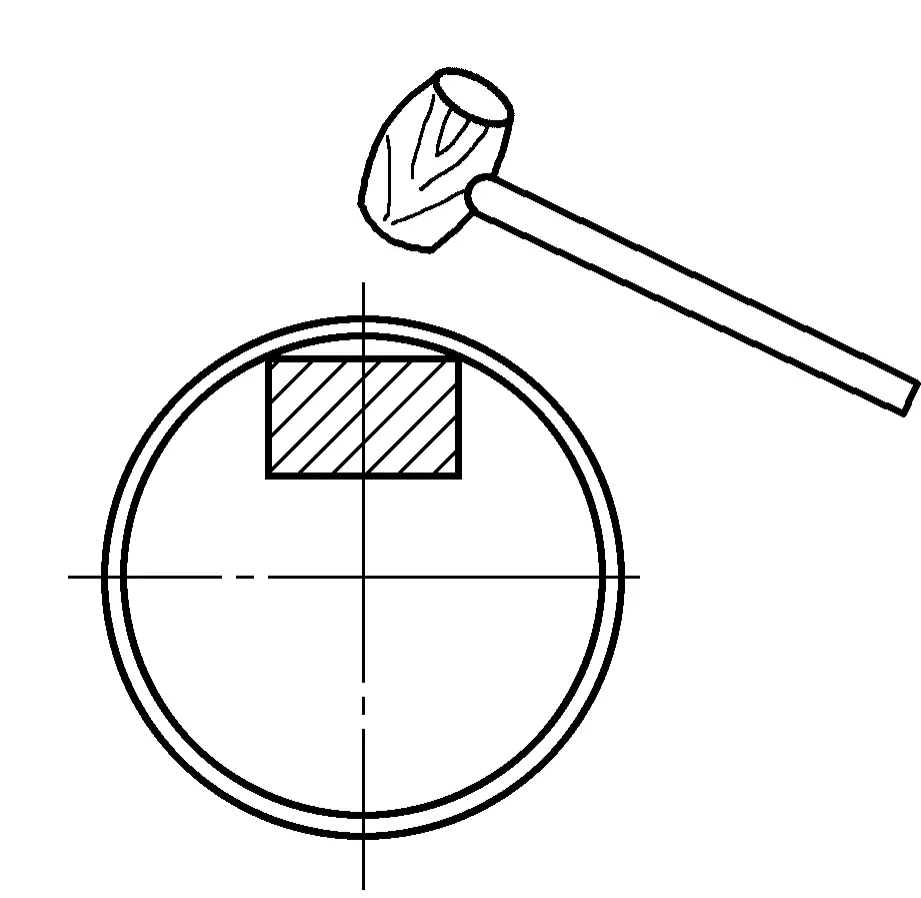

3) Pasangkan silinder di atas mandrel untuk pembulatan. Seperti yang ditunjukkan pada Gambar 4-11.

5. Pembengkokan permukaan berbentuk kerucut

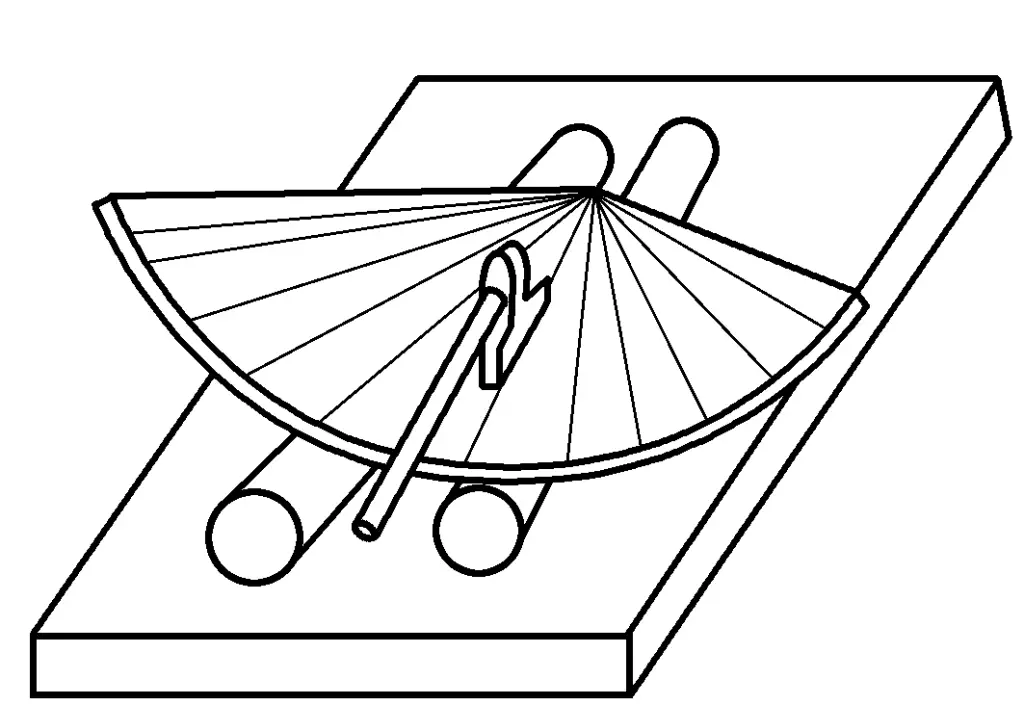

Pertama, gambar garis tekukan radial pada lembaran logam, kemudian letakkan lembaran logam pada dua baja bundar, dan gunakan palu berbentuk untuk menekuk sepanjang sumbu lembaran logam, tekuk ujungnya terlebih dahulu dan kemudian bagian tengahnya. Seperti yang ditunjukkan pada Gambar 4-12.

II. Langkah-langkah untuk Mencegah Cacat pada Pembentukan Tekukan Manual

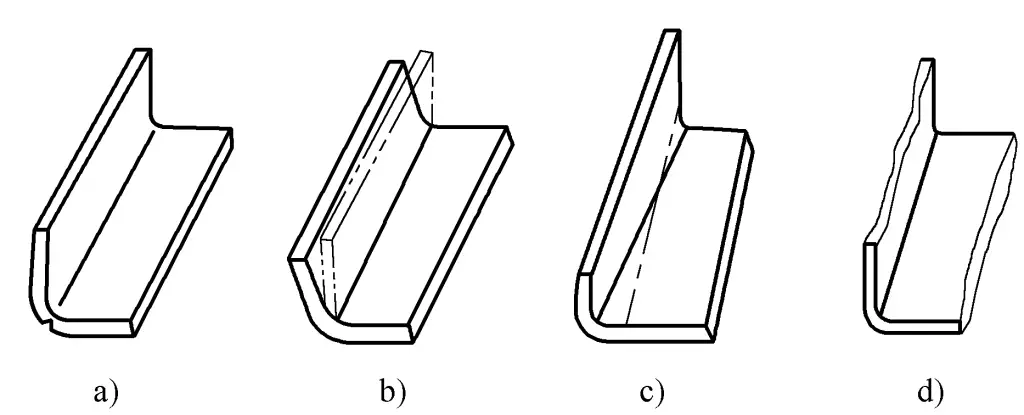

Selama proses pembengkokan, cacat seperti retakan pembengkokan, springback, offset, dan tepi pembengkokan yang tidak rata sering terjadi, seperti yang ditunjukkan pada Gambar 4-13.

a) Retak lentur

b) Pegas kembali

c) Offset

d) Tepi tekukan yang tidak rata

Di antara semuanya, retak lentur adalah cacat yang lebih serius dan umum terjadi.

Retak tekuk sangat terkait dengan radius tekuk minimum, sifat mekanik material, kualitas permukaan lembaran, kualitas permukaan yang dicukur, dan arah serat material. Untuk mencegah retak tekuk, langkah-langkah berikut ini sering dilakukan:

1) Jari-jari tekukan harus lebih besar dari jari-jari tekukan minimum.

2) Gunakan pembengkokan panas atau anil lembaran sebelum ditekuk untuk meningkatkan plastisitasnya.

3) Meningkatkan kualitas permukaan geser atau menggiling dengan roda gerinda untuk menghilangkan faktor konsentrasi tegangan.

4) Apabila menata bahan, hindari agar garis tekukan tidak bertepatan dengan arah serat bahan.

5) Panjang tepi lurus dari bagian yang ditekuk umumnya tidak boleh kurang dari dua kali ketebalan pelat untuk memastikan torsi tekukan yang memadai.

Jika kurang dari dua kali, ujung lurus dapat diperpanjang secara tepat, dan dipotong setelah ditekuk.

6) Untuk mencegah distorsi penampang kosong, lebar tekukan lembaran umumnya tidak boleh kurang dari tiga kali ketebalan pelat. Jika kurang dari tiga kali, beberapa bagian harus ditekuk bersama pada lembaran yang sama dan kemudian dipotong terpisah setelah ditekuk.

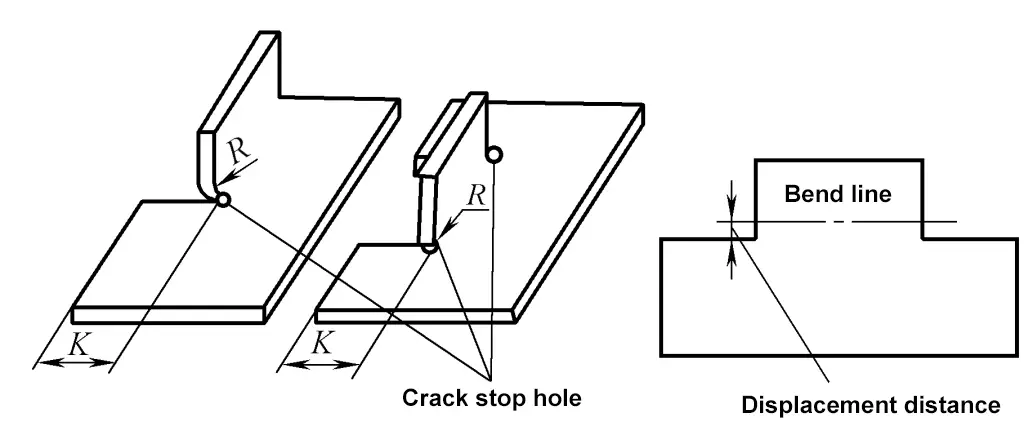

7) Untuk bagian yang perlu ditekuk ke tepi secara lokal, untuk menghindari retakan bengkok pada sudut, lakukan pengeboran terlebih dahulu untuk menghentikan lubang retakan, atau pindahkan garis bengkok ke arah luar dengan jarak tertentu, seperti yang ditunjukkan pada Gambar 4-14.

8) Ketika radius bagian yang ditekuk kecil, untuk menghindari retakan tekukan, perhatikan kualitas permukaan blanko, singkirkan gerinda dan cacat permukaan lainnya dari permukaan geser, atau letakkan permukaan berkualitas buruk di bagian dalam tikungan sehingga berada di bawah kompresi dan kecil kemungkinannya untuk retak.

9) Saat pemanasan diperlukan untuk pembengkokan, suhu pemanasan material harus dikontrol dengan baik, dan suhu permukaan pemanasan harus seragam. Selama pembengkokan, harus berhati-hati agar suhu cetakan tidak terlalu tinggi untuk mencegah deformasi.

10) Pembentukan lentur operasi harus dilakukan secara ketat sesuai dengan peraturan teknis keselamatan yang relevan dari perusahaan.