Pengosongan dengan mesin press harus dilakukan melalui shearing die. Dalam proses geser, pada dasarnya, tidak ada perbedaan mendasar antara blanking shearing die dan blanking shear bed. Desain pisau dari shearing die dan shear bed pada dasarnya sama.

I. Karakteristik struktural dan klasifikasi cetakan geser

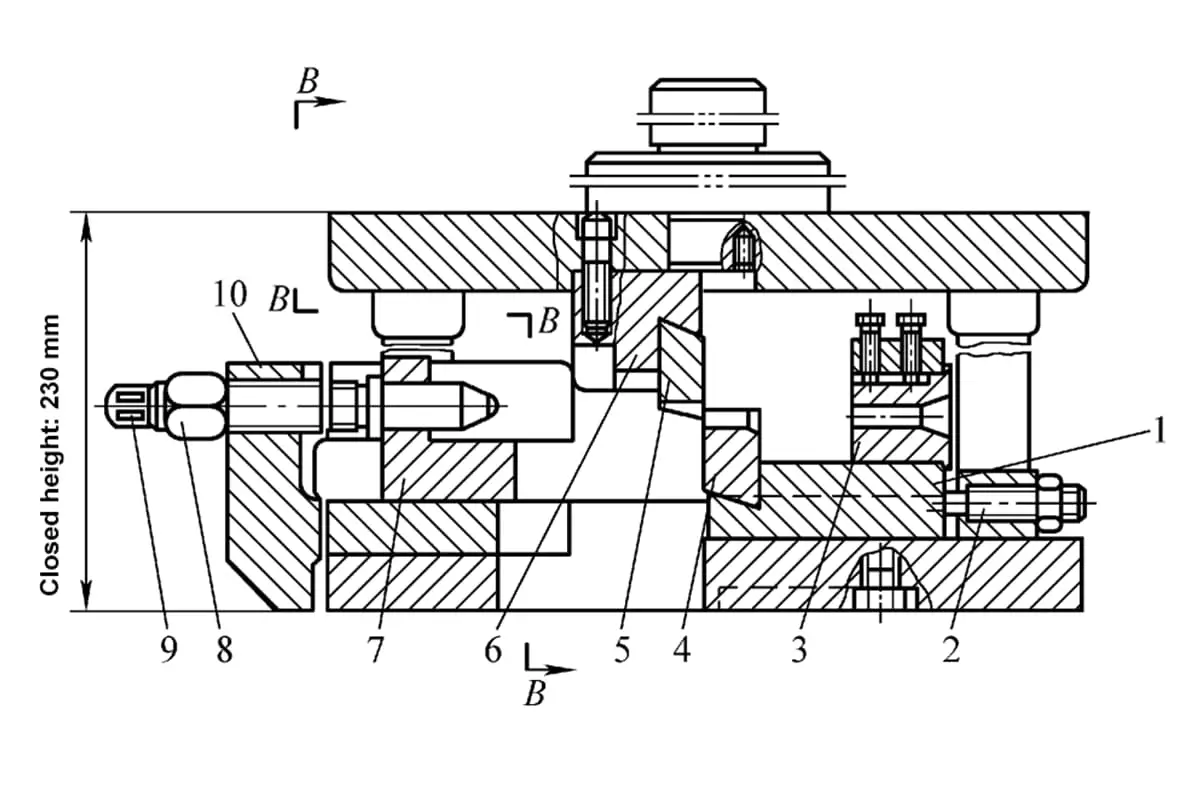

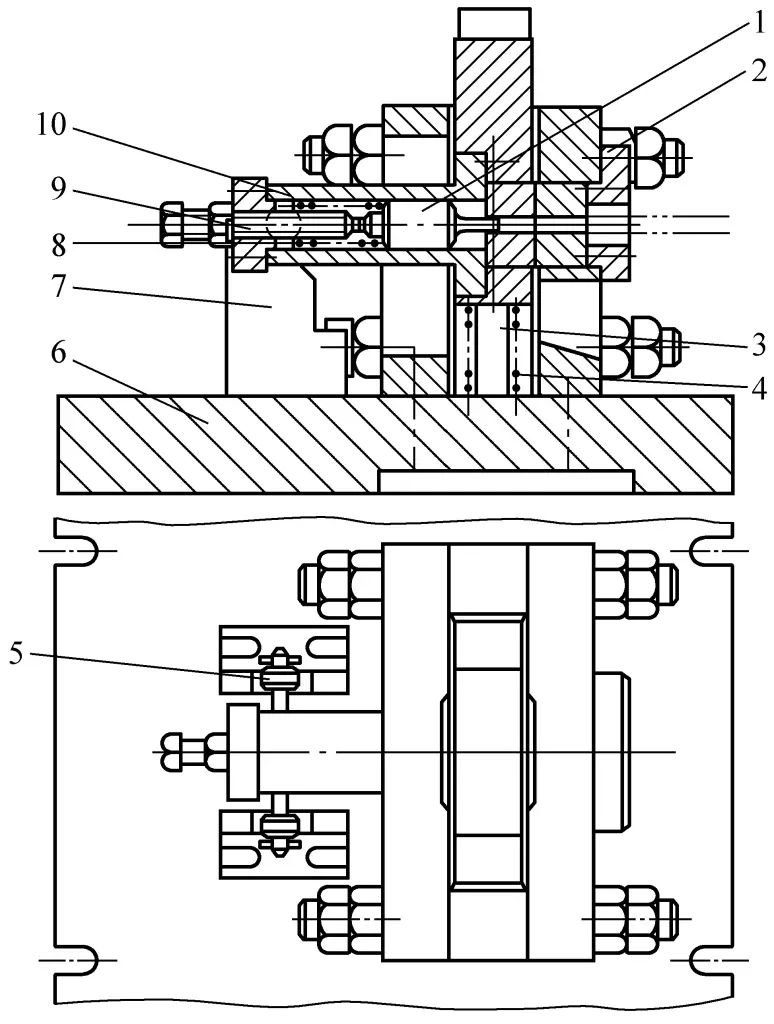

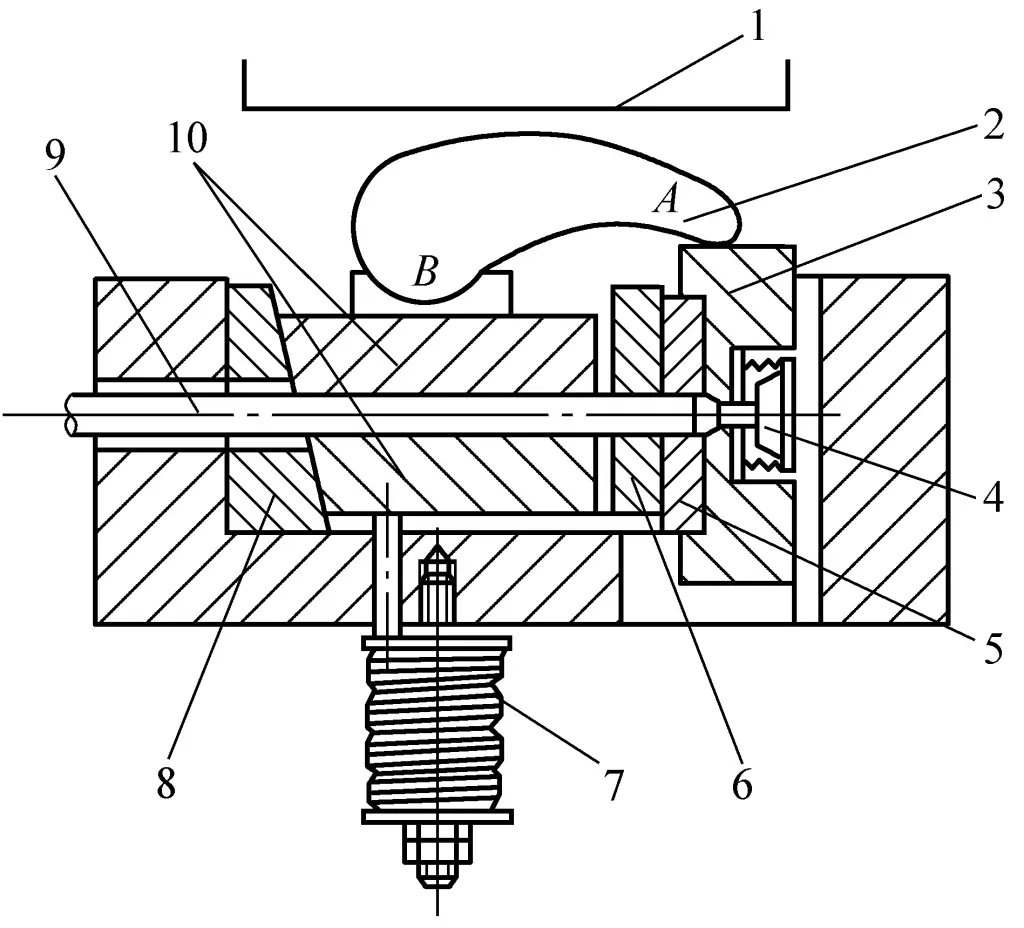

- Pelat 1-dasar

- Pin 2-Stop

- Bushing 3-pemandu

- 4,5-Bawah, Bilah atas

- 6-Penahan alat atas

- 7-Slider

- 8-Kacang

- 9-Sekrup

- 10-Braket

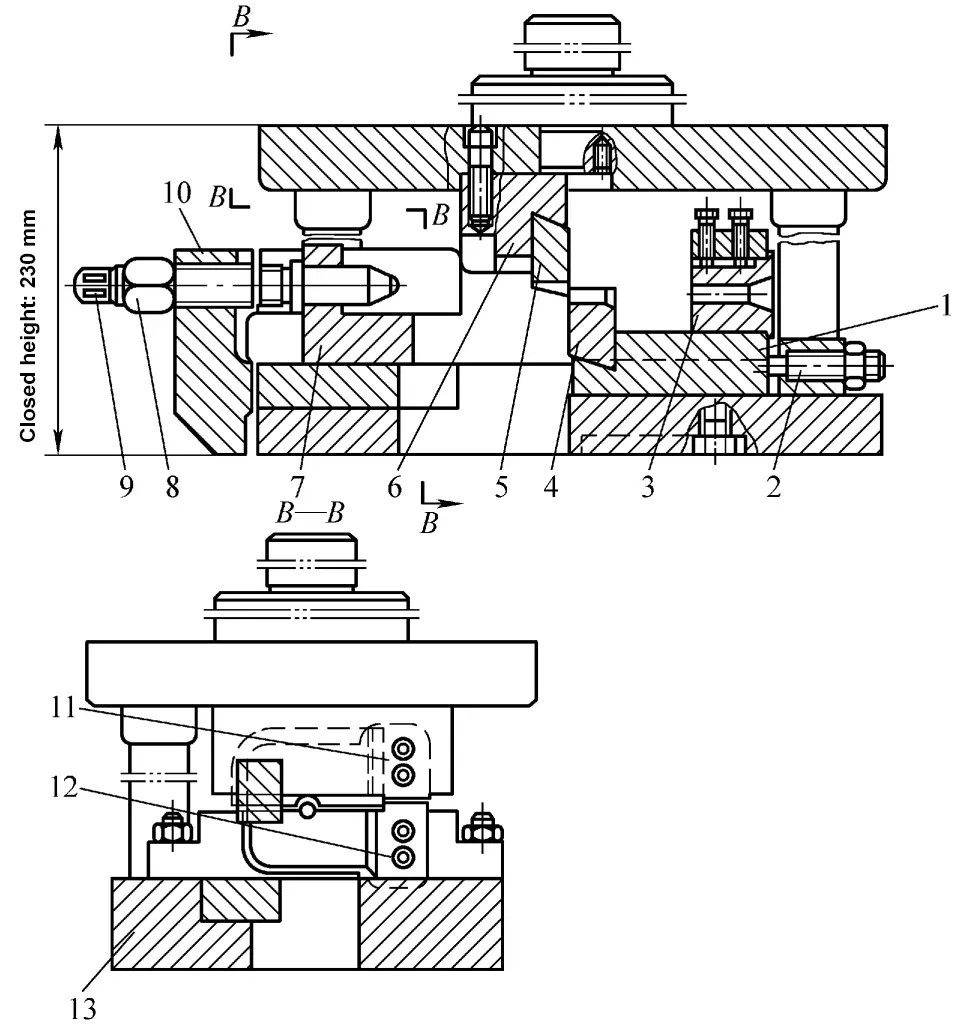

- 11,12-Atas, Pelat tekanan lebih rendah

- 13-Penahan alat yang lebih rendah

1. Karakteristik struktural dari cetakan geser (lihat Tabel 1)

Tabel 1 Karakteristik struktural dari geser mati

| Komponen dasar | Karakteristik |

| 1) Pelat cetakan atas untuk menjepit bilah yang bergerak dan pelat cetakan bawah untuk menjepit bilah tetap 2) Perangkat pemandu pelat cetakan atas 3) Memposisikan perangkat blok untuk mengontrol panjang potongan kosong 4) Perangkat penjepit untuk mencegah batang membalik saat dipotong | 1) Akurasi pemotongan harus lebih tinggi dari pada alas geser, dan diameter pemotongan umumnya di bawah Φ40mm 2) Saat memilih peralatan berdasarkan gaya geser, tidak hanya tonase nominal mesin press yang harus dipertimbangkan, tetapi juga kurva beban mesin press yang digunakan |

2. Klasifikasi cetakan geser (lihat Tabel 2)

Tabel 2 Klasifikasi cetakan geser

| Metode klasifikasi | Jenis | Struktur cetakan |

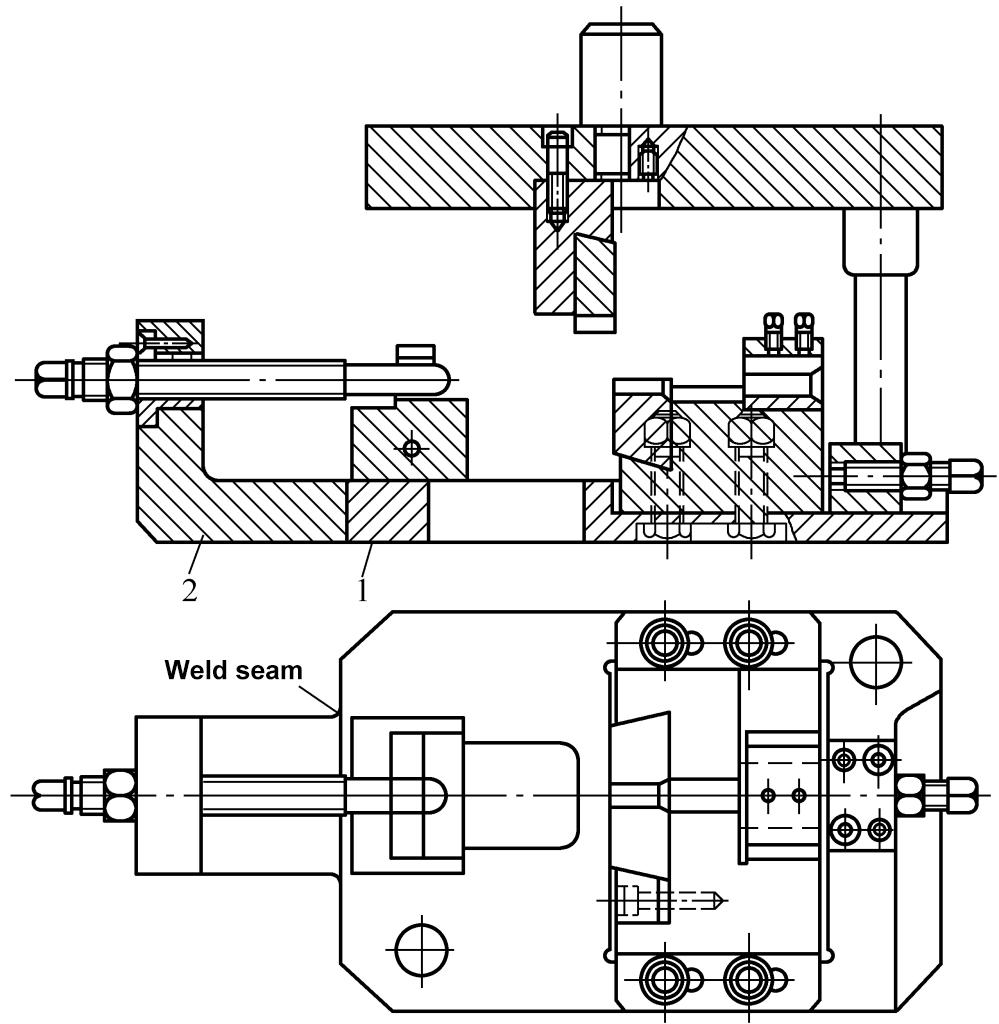

| Menurut struktur alur | Geser Umum | 1) Buka cetakan geser (lihat Gambar 1) 2) Cetakan geser semi-tertutup (lihat Gambar 2) 3) Cetakan geser tertutup (lihat Gambar 3) |

| Geser Presisi | 1) Cetakan geser palu berkecepatan tinggi (lihat Gambar 4) 2) Cetakan geser penjepit radial (lihat Gambar 5) 3) Die geser diferensial (lihat Gambar 6) 4) Cetakan geser tekanan aksial (lihat Gambar 7) 5) Geseran massa (lihat Tabel 5) | |

| Menurut jenis jumlah slot | 1) Die geser slot tipe tunggal (lihat Gambar 8) 2) Die geser slot tipe ganda (lihat Gambar 9) 3) Cetakan geser slot tipe ganda (lihat Gambar 10) | |

1-Pelat dasar 2-Braket

Catatan: 1. Diagram ini adalah diagram cetakan geser yang digunakan pada mesin press 500kN, strukturnya pada dasarnya sama dengan diagram terlampir pada Tabel 1, kecuali braket 2 dilas pada pelat dasar 1.

2. Saat menggeser material batang canai panas, radius tepi bilah dapat dipilih sesuai dengan Tabel 3. Ukuran selongsong pemandu D dipilih menurut Tabel 4.

Tabel 3 Dimensi radius tepi bilah (unit: mm)

| Diameter batang d | R |

| 8 | 4.3 |

| 9 | 4.8 |

| 10 | 5.4 |

| 11 | 5.9 |

| 12 | 6.4 |

| 13 | 6.9 |

| 14 | 7.4 |

| 15 | 7.9 |

| 16 | 8.4 |

| 17 | 8.9 |

| 18 | 9.4 |

Tabel 4 Dimensi Diameter Selongsong Pemandu (unit: mm)

| Diameter Batang d | D |

| 8 | 6.5 |

| 9 | 9.5 |

| 10 | 10.5 |

| 11 | 11.7 |

| 12 | 12.7 |

| 13 | 13.7 |

| 14 | 14.5 |

| 15 | 16 |

| 16 | 17 |

| 17 | 18 |

| 18 | 19 |

Tabel 5 Geseran Massa yang Sama

| Nomor Seri | Metode | Deskripsi |

| 1 | Metode Penimbangan | Gunakan timbangan elektronik untuk menimbang bagian pertama dari massa billet, dan secara otomatis mengoreksi posisi stopper berdasarkan perbedaan dari massa billet yang diberikan. Karena akurasi timbangan elektronik yang tinggi dalam beberapa tahun terakhir, akurasi massa billet dapat dikontrol dengan baik. Namun, kepala bahan rumah tangga seringkali tidak beraturan, yang akan mempengaruhi keakuratannya. Metode pengukuran massa bagian kedua dari blanko dapat digunakan untuk mencapai tujuan massa yang sama. |

| 2 | Metode Pengukuran Luas Penampang Material Batang | Sebelum melakukan pemotongan, ukur luas penampang material batang dan hitung panjang billet yang diperlukan untuk menyesuaikan posisi stopper secara otomatis. Umumnya, alat untuk mengukur luas penampang material batang dipasang di ujung lain konveyor rol tempat material diumpankan, dan pengukuran dilakukan sebelum pemotongan. |

| 3 | Metode Penimbangan Keseluruhan | Sebelum melakukan pemotongan, timbang seluruh batang dengan dua timbangan elektronik dan ukur panjang total batang untuk menghitung panjang billet yang diperlukan, dengan demikian menyesuaikan posisi stop block |

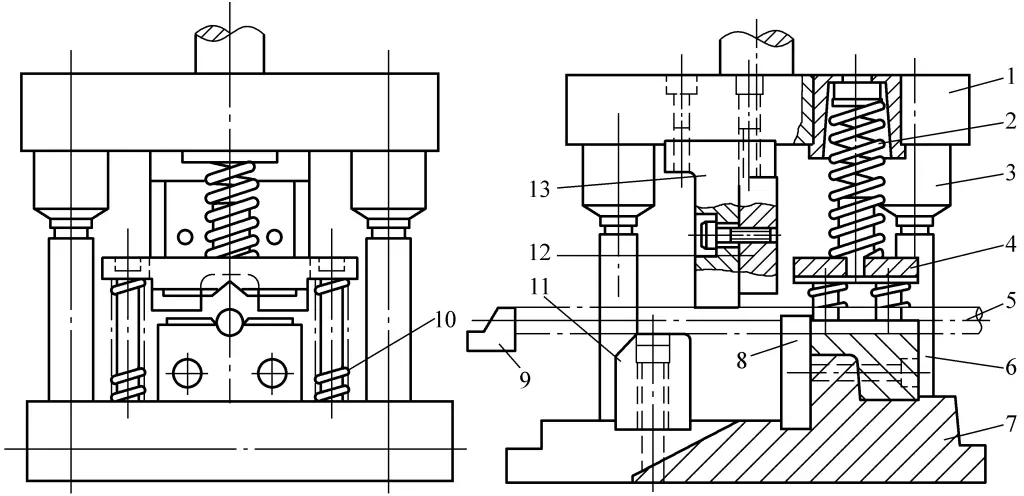

- Templat 1-Atas

- Tempat Pisau 2-Atas

- Pisau 3-Atas

- 4-Basis

- Pelat 5-Penyangga

- 6-Meja Kerja

- Braket Penghenti 7 Bahan

- 8-Baffle

- Blok pemandu 9

- Blok pemosisian 1

- 2-Spacer

- Batang inti 3 pegas

- Pegas 4-kembali

- 5-Roller

- Templat 6-bawah

- Piring 7-miring

- 8-Lengan

- 9-Baut

- 10-Pegas

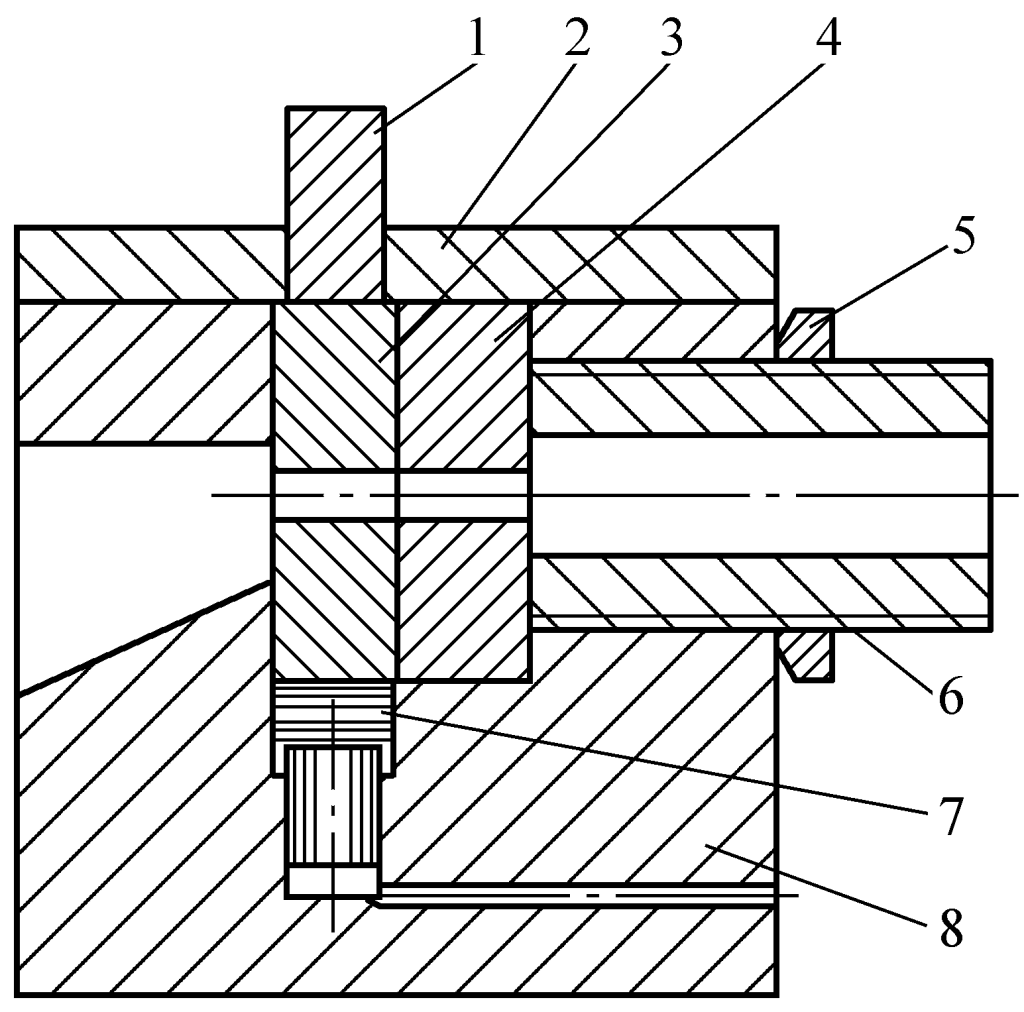

1-Pukulan

Pelat 2-penutup

3-Bilah yang bergerak

4-Bilah tetap

5-Menyesuaikan mur

6-Menyesuaikan tabung berulir

Perangkat 7-Buffer

Pemegang 8-Die

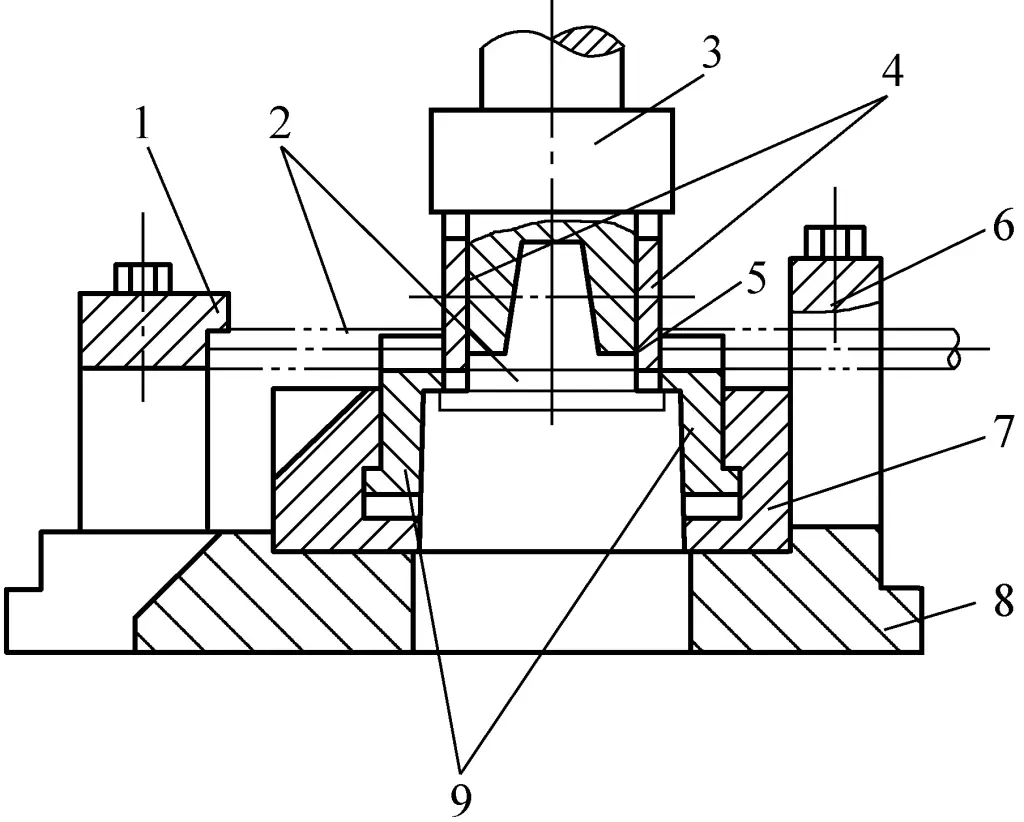

1-Blok tekanan blade yang bergerak

Blok pemosisian 2

Pelat dinding 3-depan

4-Penahan pisau yang bergerak

5-Blok tekanan blade tetap

6-Pelat dinding belakang

7-Bilah yang bergerak

Stok 8-Bar

Pisau 9-tetap

10-Penahan bilah tetap

11-Pelat dasar

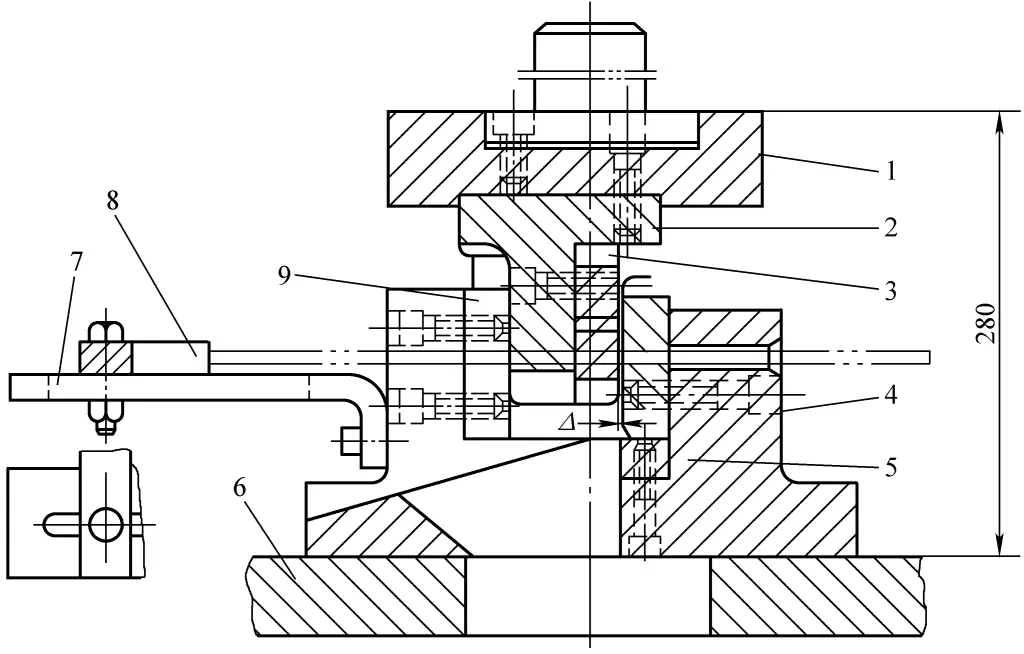

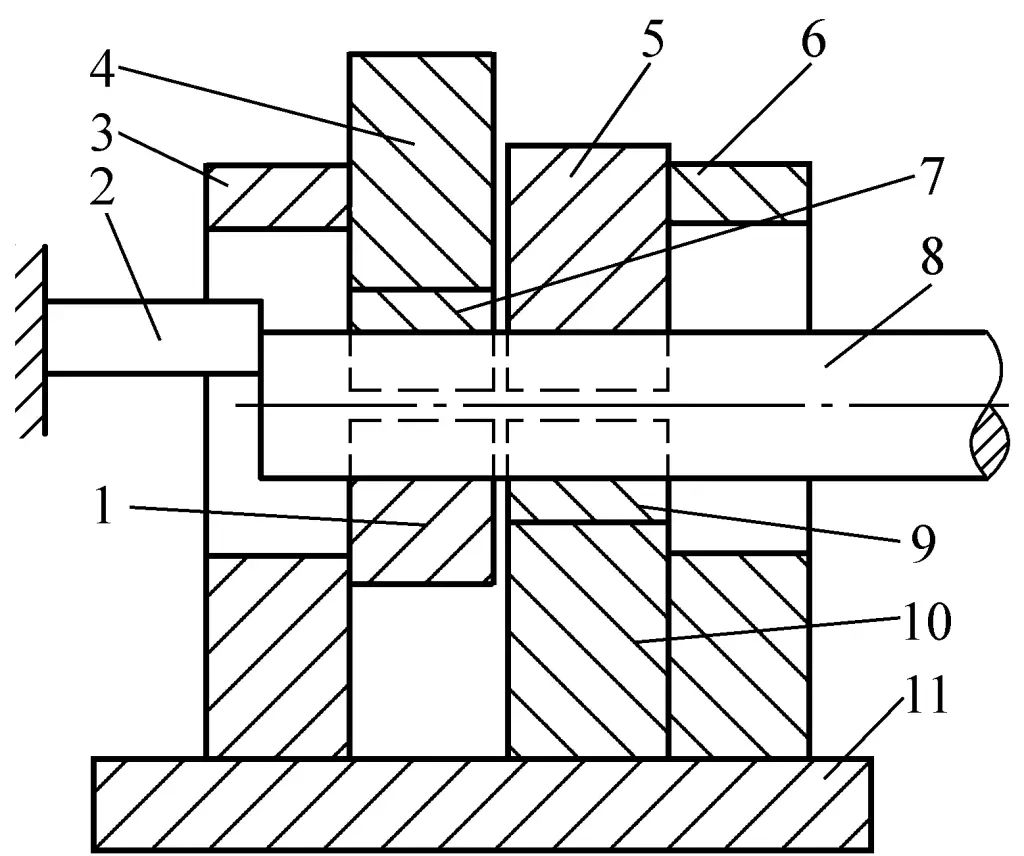

Piring 1-Atas

2-Besi miring belakang

Irisan 3-belakang

Stok 4-Bar

5, 10-Pegas

Penjepit 6-belakang (dengan bilah tertanam)

Piring 7-dasar

8-Besi miring depan

Irisan 9-depan

Penjepit 11-depan (dengan bilah tertanam)

Catatan: 1. Proses kerja cetakan geser diferensial: Pelat atas 1 dan besi miring depan dan belakang 8, 2 berada pada posisi tertinggi, klem depan dan belakang 11, 6 berada dalam keadaan terbuka di bawah aksi pegas 10, 5, pada saat ini bahan batang 4 dimasukkan; slide pers turun; tekanan diterapkan ke pelat atas, melalui besi miring depan dan belakang serta baji depan dan belakang 9, 3 yang memaksa klem depan dan belakang untuk mengatasi hambatan pegas, menjepit bahan batang; slide turun lebih jauh, besi miring belakang memaksa baji belakang untuk memindahkan penjepit belakang ke kanan, sedangkan besi miring depan memaksa baji depan untuk memindahkan penjepit depan ke kiri, ketika sejumlah gerakan relatif tercapai, bahan batang dicukur.

2. Kualitas geser dari cetakan geser diferensial ditunjukkan pada Tabel 6.

Tabel 6 Kualitas Geseran Die Geser Diferensial

| Kualitas Geser | Geser panas cetakan umum | Geser Dingin Diferensial |

| Vertikalitas | ≈5° | <1° |

| Jumlah Penyelesaian / mm | 2~3 | 0.5~0.6 |

| Kesalahan Panjang / mm | 1~2 | ±0.2 |

| Bagian Kualitas | Ketidakrataan Kasar | Datar dan Halus |

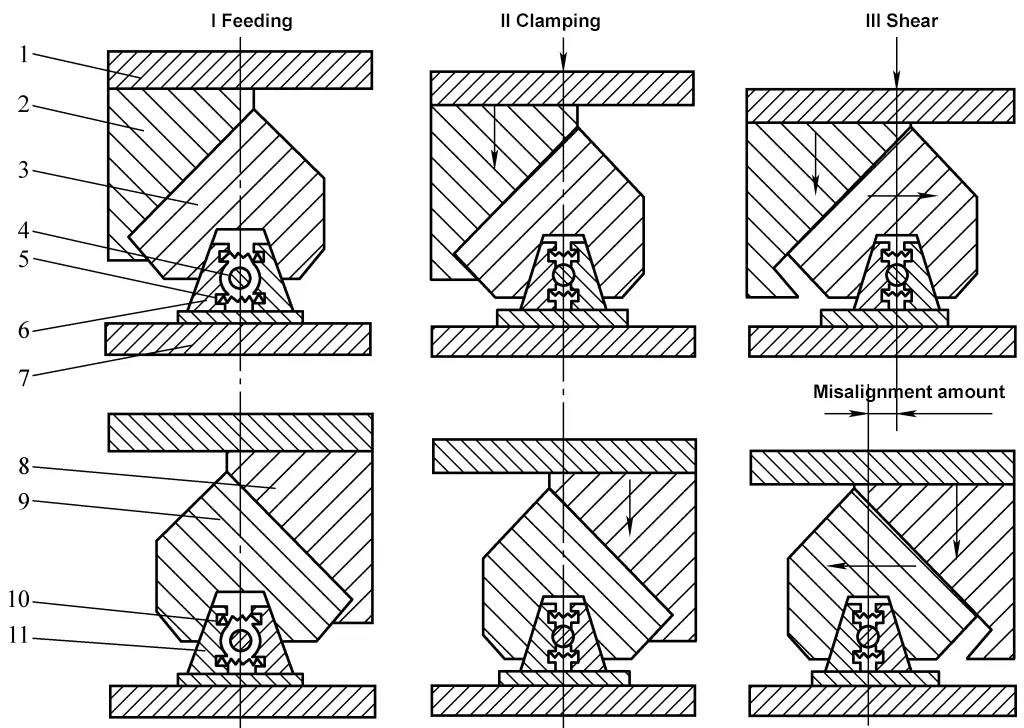

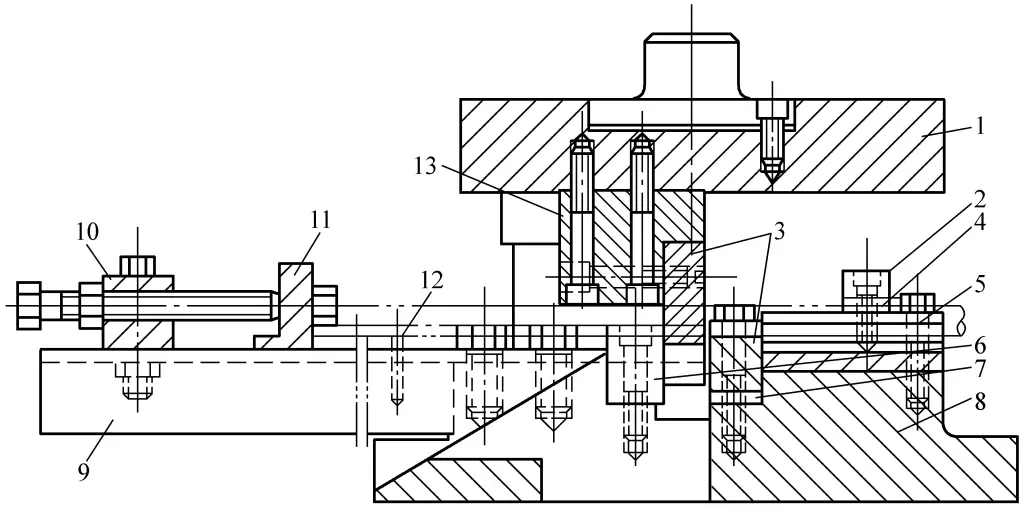

Geser 1-Tekan

Tuas Kontrol 2

Cetakan 3-Aktif

4-End block ejector

5-Bilah geser aktif

6-Bilah geser tetap

7-Pegas

8-Wedge

Stok 9-Bar

Cetakan penjepit 10-dibagi

Catatan:

(1) Proses kerja geser tekanan aksial: Stok batang 9 ditempatkan dalam cetakan penjepit yang dapat dibagi 10, slide pers 1 bergerak ke bawah menekan tuas kontrol 2, dan menyebabkannya berputar di sekitar titik A (karena ada tahanan geser dari stok batang, cetakan aktif 3 tidak bergerak), dengan demikian menerapkan gaya penjepitan ke cetakan penjepit yang dapat dibagi, dan dengan bantuan baji 8, gaya aksial diterapkan pada stok batang, sehingga menghasilkan tegangan tekan aksial pada stok batang.

(2) Setelah semua celah pada baji menghilang, slide mendorong tuas untuk berputar di sekitar titik B, memaksa bilah geser aktif untuk menggeser stok batang. Ketika langkah ke bawah dari bilah geser aktif berakhir, ini akan mengaktifkan ejektor 4, mengeluarkan billet di bawah bilah geser tetap 6. Komponen horizontal dari gaya penjepitan yang dihasilkan oleh baji juga memastikan bahwa bilah geser tetap dan aktif ditekan dengan kuat selama pemotongan.

Templat 1-Atas

2-Pegas kompresi

Selongsong 3-pemandu

Blok 4-kompresi

Bahan 5-Batang

6-Pos panduan

Templat 7-bawah

8-Pisau tetap

Blok pemosisian 9

10-Pegas balik blok kompresi

11-Blok tekanan belakang

12-Bilah yang bergerak

Genggaman 13 daya

1-Bingkai penyangga

Kosong 2-geser

Kursi mati 3-atas

4-Bilah atas

Stok 5-Bar

Bingkai 6-pemandu

7-Penahan pisau

Pemegang 8-Die

9-Pisau bawah

Templat 1-Atas

Pelat 2-penekan

3-Pisau atas dan bawah

4-Pencuci

Piring 5-pemandu

Blok pemandu 6

Bantalan 7-Pendukung

8-Basis

9-Braket

Pelat 10-Pendukung

Piring 11-Henti

Batang Pendukung 12

Tempat Alat 13-Atas

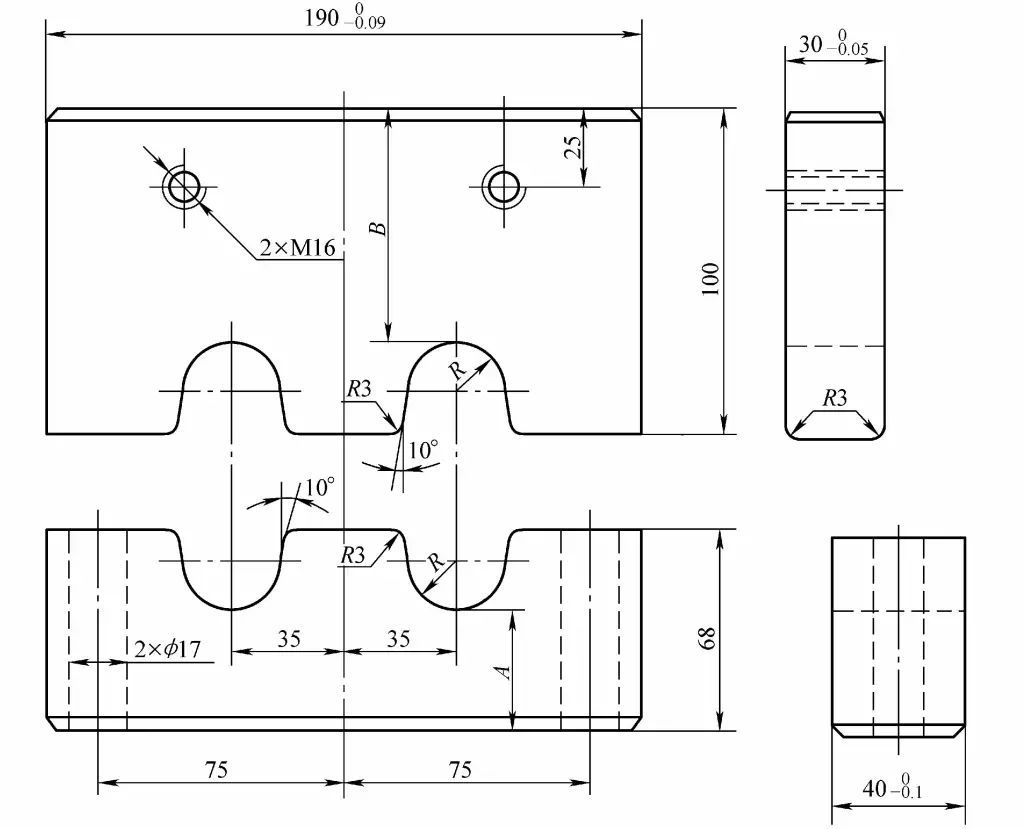

II. Tekan Pisau Pemotong

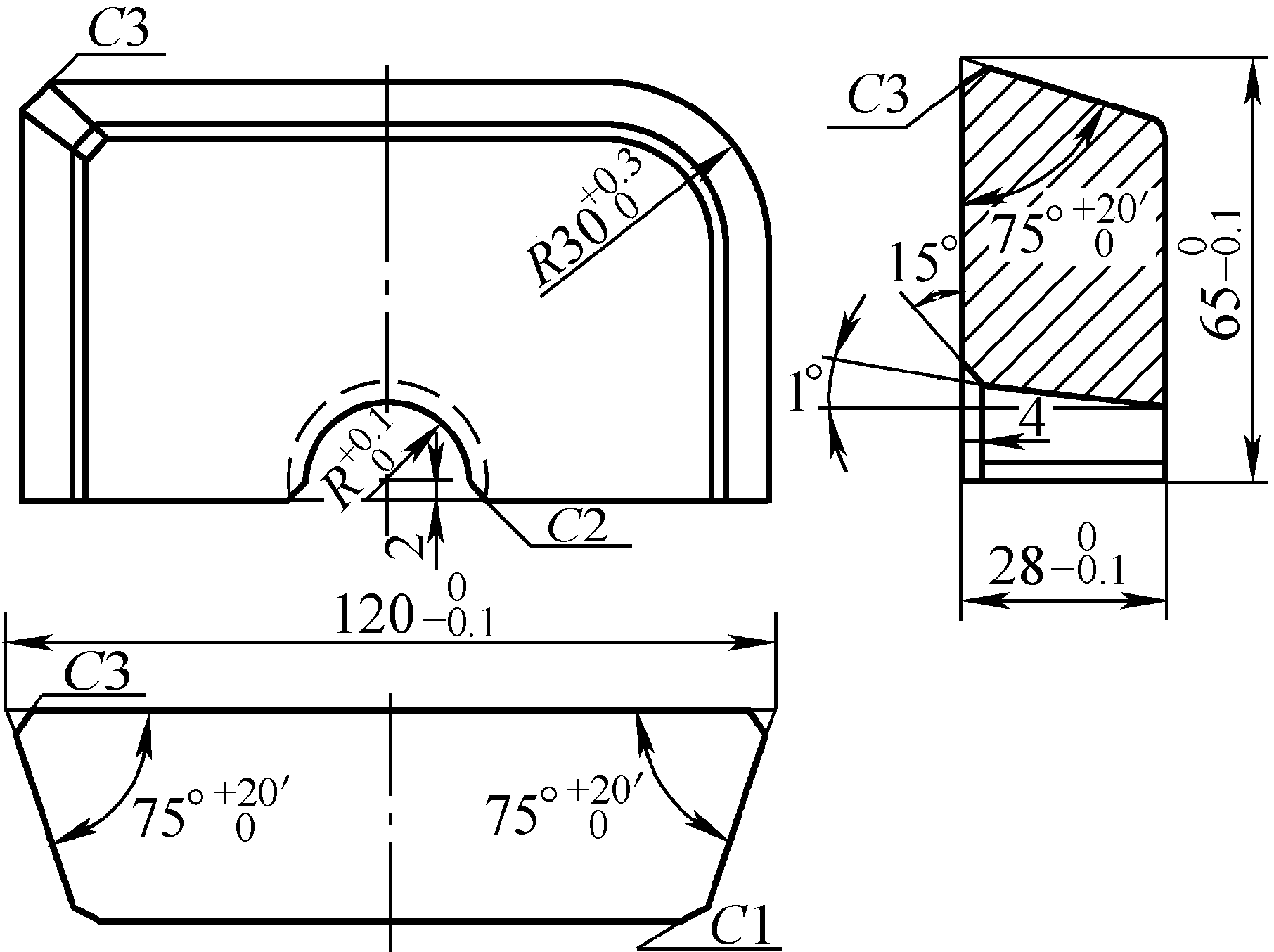

1. Struktur dan Dimensi Bilah Alur Tunggal (lihat Tabel 7)

Tabel 7 Struktur dan Dimensi Pisau Alur Tunggal (unit: mm)

| Bilah atas | Bilah bawah | |

| Diagram yang Disederhanakan |  |  |

| Diameter batang d | R | |

| 11 | 5.85 | |

| 12 | 6.35 | |

| 13 | 6.85 | |

| 14 | 7.35 | |

| 15 | 8 | |

| 16 | 8.5 | |

| 17 | 9 | |

| 18 | 9.5 | |

| 19 | 10 | |

| 20 | 10.5 | |

| 21 | 11. 0 | |

| 22 | 11. 5 | |

| 23 | 12. 0 | |

| 24 | 12.5 | |

| 25 | 13 | |

| 26 | 13.5 | |

| 27 | 14 | |

| 28 | 14.5 | |

| 29 | 15 | |

| 30 | 15.5 | |

| 31 | 16 | |

| 32 | 16.5 | |

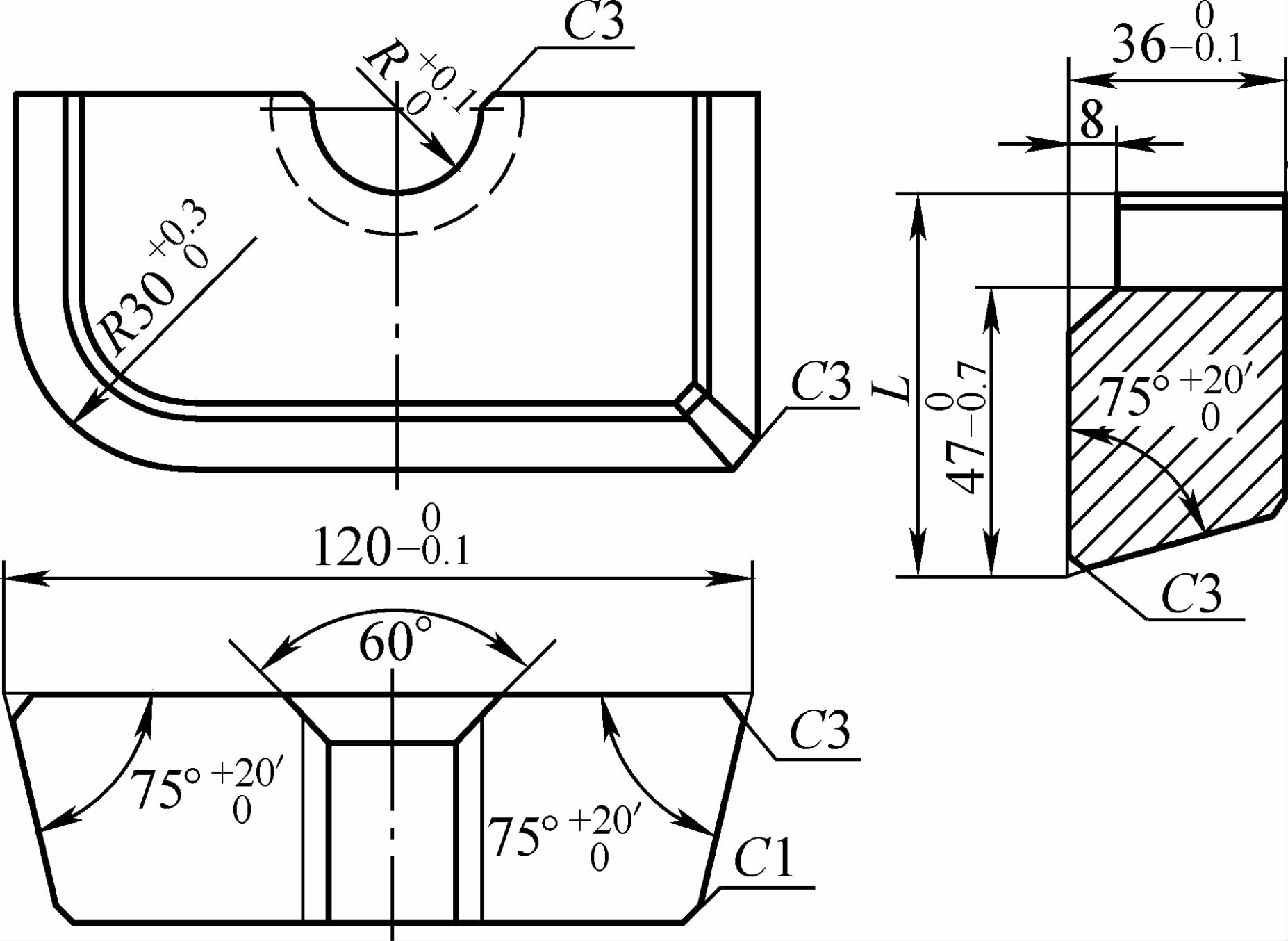

2. Struktur dan dimensi bilah alur ganda (lihat Tabel 8)

Tabel 8 Struktur dan dimensi bilah alur ganda (unit: mm)

| Diameter batang d | 28 | 30 | 32 | 34 | 36 |

| R | 14.5 | 15.5 | 16.5 | 17.5 | 18.5 |

| A | 40 | 40 | 41 | 42 | 42 |

| B | 65 | 65 | 64 | 63 | 63 |

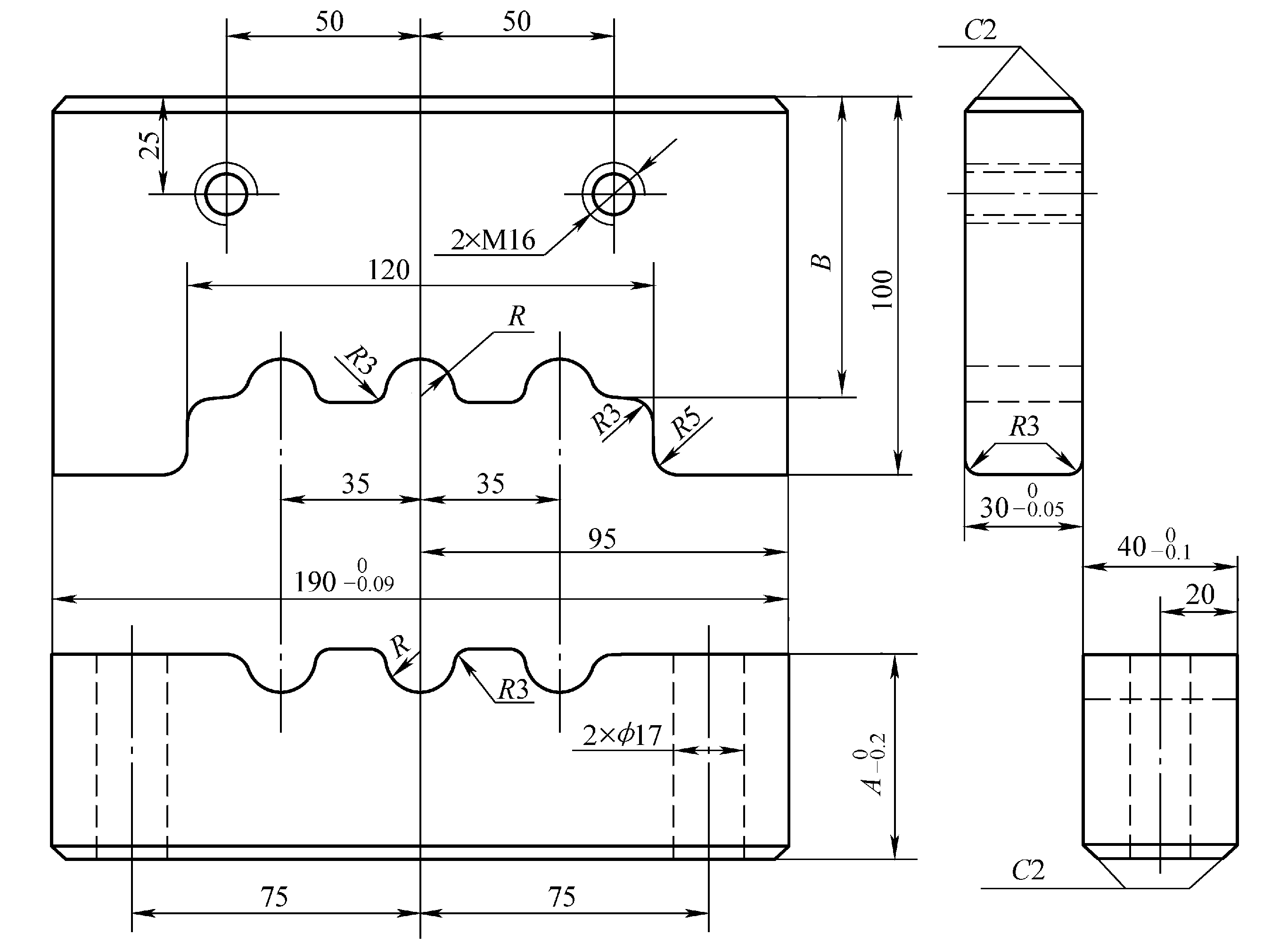

3. Struktur dan dimensi bilah multi-alur (lihat Tabel 9)

Tabel 9 Struktur dan dimensi bilah multi-alur (unit: mm)

| Diameter batang d | 14 | 16 | 18 | 20 | 22 | 25 | 28 |

| R | 7.5 | 8.5 | 9.5 | 10.5 | 11.5 | 13 | 14.5 |

| A | 45 | 46 | 48 | 48.5 | 50 | 52 | 54.5 |

| B | 78 | 78 | 79 | 80.5 | 81 | 82 | 82.5 |

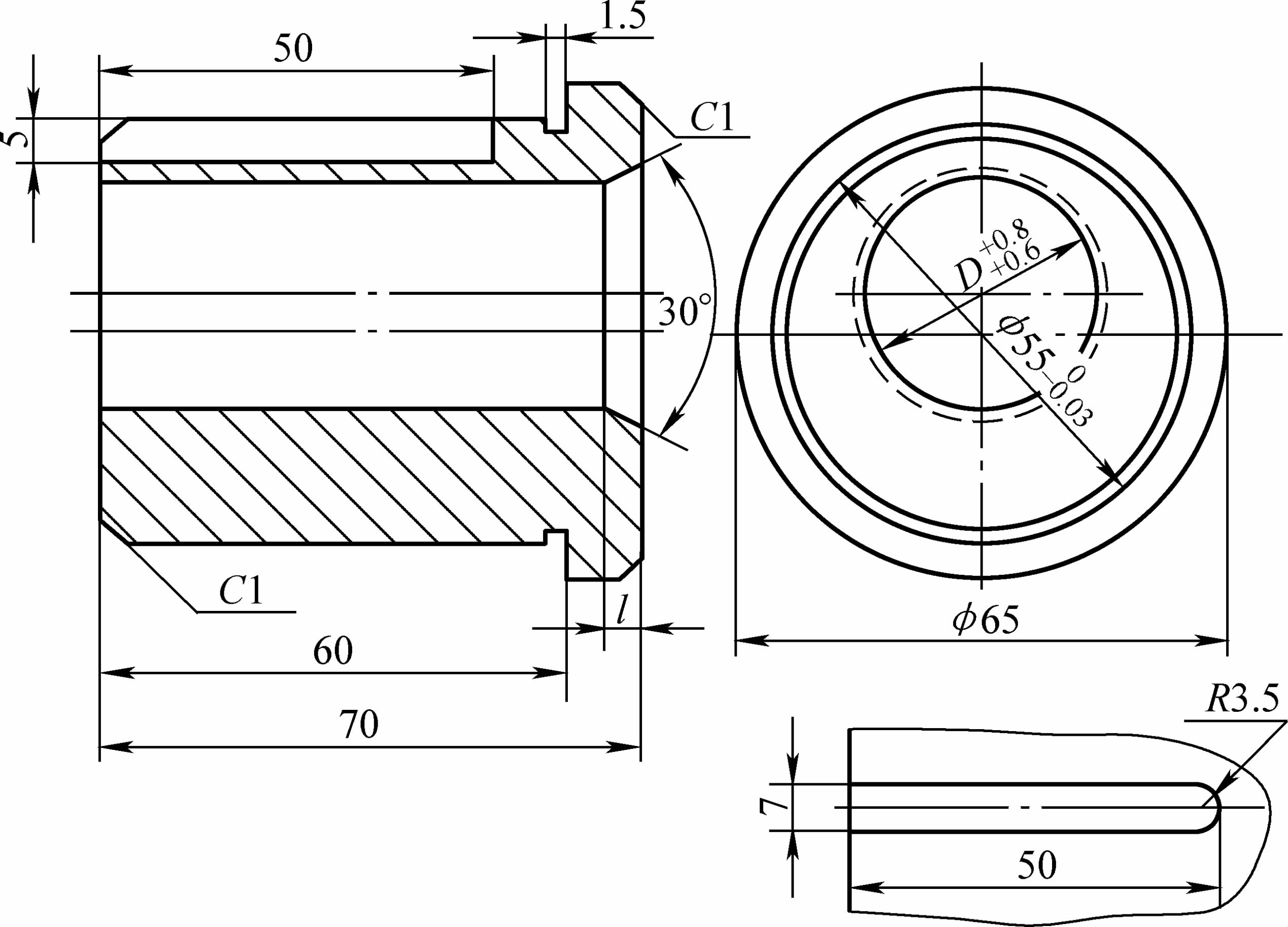

III. Memandu struktur dan dimensi bushing

Lihat Tabel 10 untuk struktur dan dimensi selongsong pemandu.

Tabel 10 Struktur dan Dimensi Selongsong Pemandu (Satuan: mm)

| Diameter batang d | D | l |

| 11 | 11.7 | 12 |

| 12 | 12.7 | 13 |

| 13 | 13.7 | 14 |

| 14 | 14. 7 | 15 |

| 15 | 16 | 16 |

| 16 | 17 | 17 |

| 17 | 18 | 18 |

| 18 | 19 | 19 |

| 19 | 20 | 20 |

| 20 | 21 | 21 |

| 21 | 22 | 22 |

| 22 | 23 | 23 |

| 23 | 24 | 24 |

| 24 | 25 | 25 |

| 25 | 26 | 26 |

| 26 | 27 | 10 |

| 27 | 28 | 10 |

| 28 | 29 | 5 |

| 29 | 30 | 5 |

| 30 | 31 | 4 |

| 31 | 32 | 4 |

| 32 | 33 | 4 |

IIII, Penyimpangan Kosong dari Pers

Lihat Tabel 11 untuk deviasi blanko dari pers.

Tabel 11 Penyimpangan Kosong dari Press (Satuan: mm)

| Diameter batang atau panjang sisi bahan persegi | Panjang kosong | |||

| <300 | 300~600 | 600~1000 | >1000 | |

| <10 | ±0.5~±0.6 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 |

| 10~20 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 |

| 20~30 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.2 |

| 30~40 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.1 | ±1.2~±1.5 |