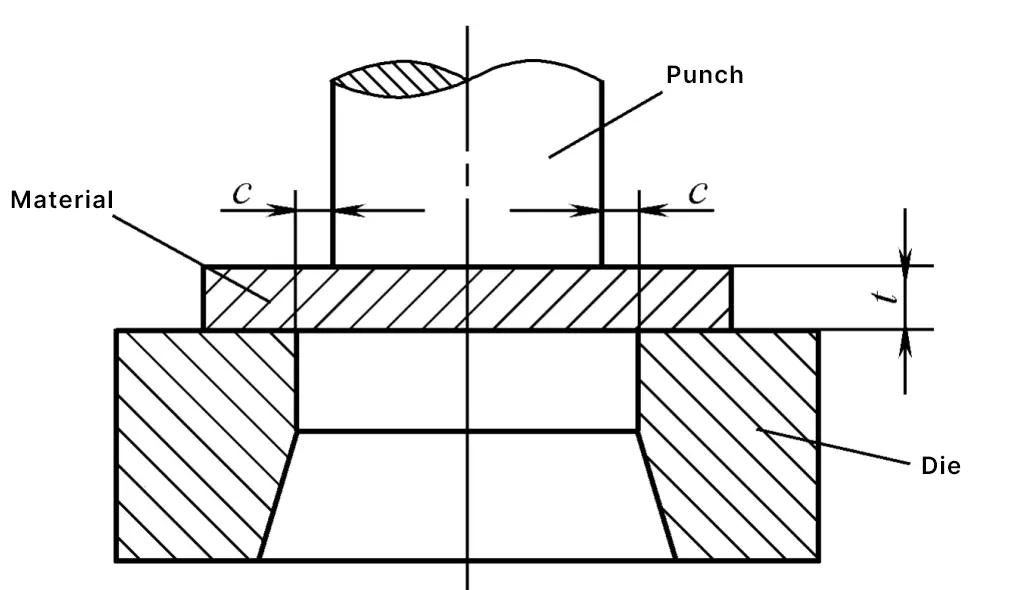

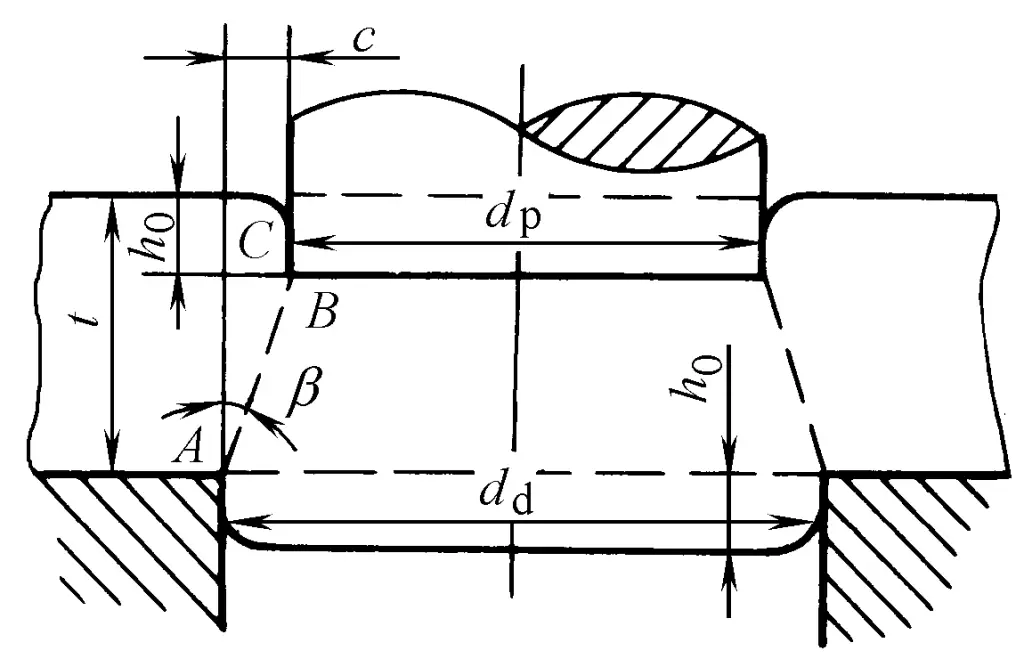

Jarak bebas dalam pelubangan mengacu ke jarak antara celah lubang dan tepi cetakan, dilambangkan dengan simbol c (lihat Gambar 1). Dengan mempertimbangkan arti yang tepat dan fungsi praktis dari jarak bebas, dan untuk mengakomodasi persyaratan metode pembuatan cetakan dan metode pengukuran jarak bebas, disarankan untuk menggunakan jarak bebas satu sisi.

Jarak bebas adalah parameter yang sangat penting dalam proses pelubangan dan desain cetakan. Untuk membuat penilaian yang benar tentang apakah jarak bebas masuk akal, pertama-tama perlu mempelajari dampak jarak bebas terhadap kualitas bagian yang dilubangi (termasuk kualitas penampang, akurasi dimensi, dan pembengkokan), masa pakai cetakan, dan konsumsi energi, serta memiliki pemahaman yang komprehensif baik secara kualitatif maupun kuantitatif.

Jarak bebas pelubangan tidak hanya secara signifikan memengaruhi kualitas komponen yang dilubangi, tetapi juga berdampak pada masa pakai die, kekuatan meninjugaya pengupasan, dan gaya ejeksi. Oleh karena itu, jarak bebas adalah parameter penting dalam desain punching dies.

I. Dampak Jarak Bebas pada Kualitas Komponen yang Dilubangi

Kualitas komponen yang dilubangi adalah dasar utama untuk mengevaluasi jarak bebas yang wajar. Setelah mempelajari dampak jarak bebas terhadap kualitas komponen yang dilubangi, jarak bebas yang sesuai dapat dipilih berdasarkan persyaratan teknis komponen.

Kualitas komponen yang dilubangi mencakup tiga aspek: kualitas penampang melintang, akurasi dimensi, dan pembengkokan, yang sekarang dibahas secara terpisah.

1. Kualitas Penampang Melintang

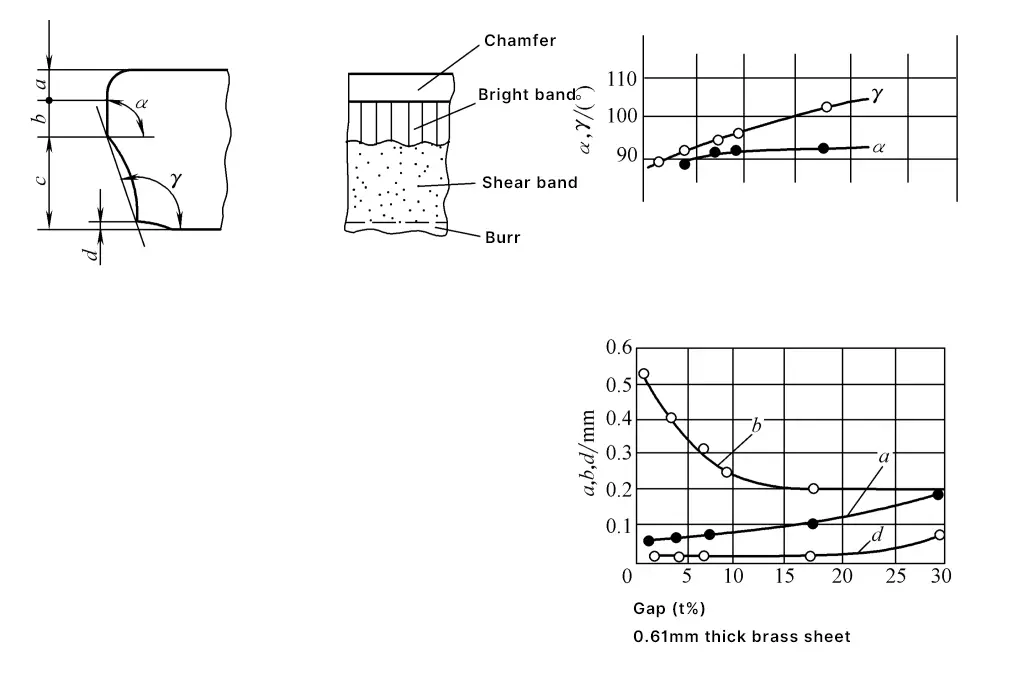

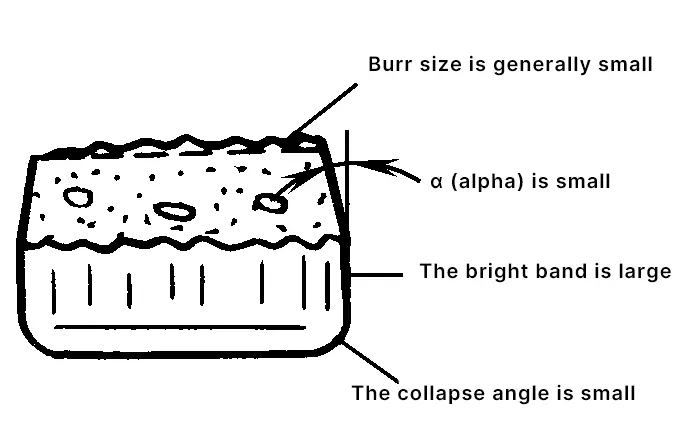

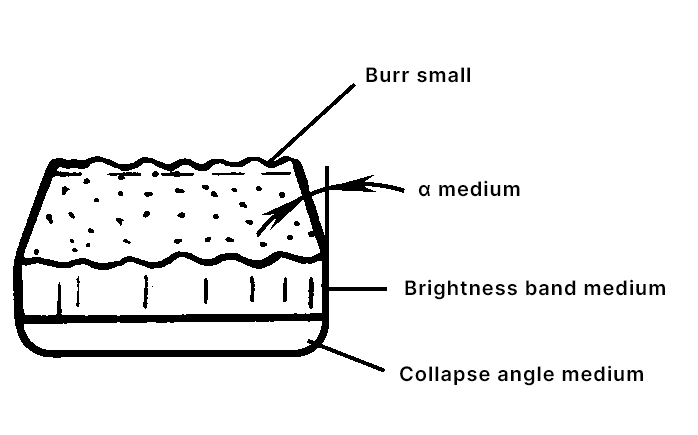

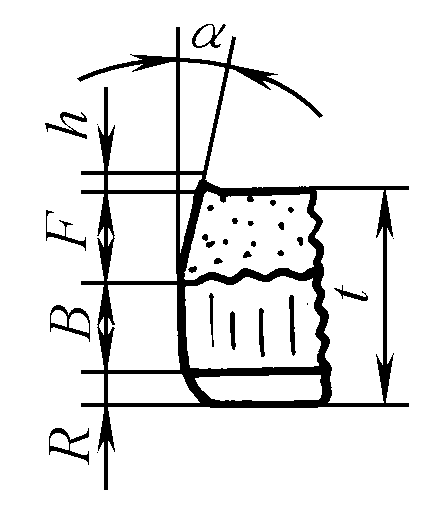

Dampak jarak bebas pada kualitas penampang pelubangan ditunjukkan pada Gambar 2. Seperti yang ditunjukkan pada gambar, saat jarak bebas meningkat, pita terang secara bertahap berkurang, dan sudut keruntuhan serta gerinda meningkat. Sebelum jarak bebas mencapai 20%t, ketinggian gerinda kecil dan sedikit berubah, area ini adalah zona gerinda yang stabil. Pada jarak bebas yang lebih kecil, sedikit perubahan pada jarak bebas secara signifikan memengaruhi pita terang, tetapi ketika jarak bebas mencapai nilai tertentu (14%t ~ 24%t), dampaknya pada pita terang menjadi lebih kecil.

- a-Sudut runtuh

- b-Bright band

- c-Zona fraktur

- d-Burr

- α-Sudut pita terang

- γ-Sudut dari zona rekahan

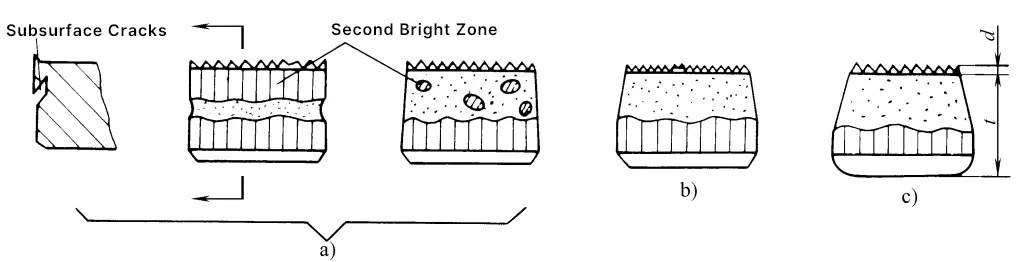

Dengan bertambahnya celah, kemiringan permukaan rekahan juga meningkat. Ketika celahnya sesuai, retakan atas dan bawah bertemu dan tumpang tindih dalam satu garis, pada saat ini permukaan geser rapi dan rapi, pita terang menyumbang sekitar 1/3 dari ketebalan pelat, dan sudut runtuh, gerinda, dan kemiringan juga kecil (lihat Gambar 3), yang dapat memenuhi persyaratan bagian pelubangan umum.

a) Celah terlalu kecil

b) Kesenjangan sedang

c) Kesenjangan yang berlebihan

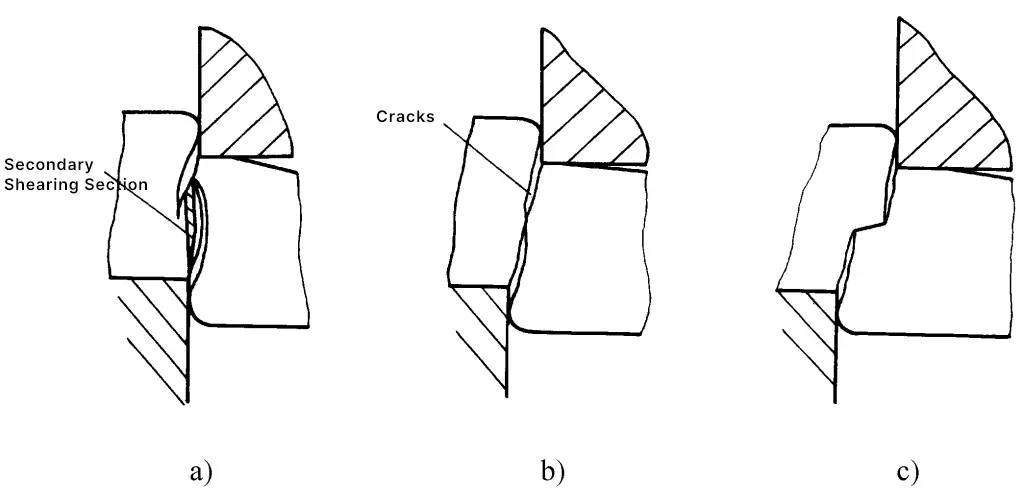

Jika celahnya terlalu besar atau terlalu kecil, retakan tidak dapat disejajarkan dengan baik (lihat Gambar 4). Ketika celah terlalu kecil, retakan di tepi cetakan cembung tidak sejajar ke luar (lihat Gambar 4a), dan material yang tertutup di antara retakan atas dan bawah akan dicukur untuk kedua kalinya, membentuk pita terang kedua dan lapisan pada bidang geser (lihat Gambar 3a).

a) Celah terlalu kecil

b) Kesenjangan sedang

c) Kesenjangan yang berlebihan

Ketika celah terlalu besar, retakan di tepi cetakan cembung tidak sejajar ke dalam (lihat Gambar 4c), material mengalami peregangan yang signifikan, pita terang menjadi kecil, dan sudut keruntuhan serta kemiringan gerinda meningkat, terkadang menghasilkan lekukan (lihat Gambar 3c).

Apabila celah terlalu kecil, maka akan menghasilkan gerinda yang diekstrusi; apabila celah terlalu besar, maka akan menghasilkan gerinda yang memanjang. Apabila tepi cetakan cembung dan cekung menjadi tumpul, maka akan muncul gerinda dengan dasar yang membesar seperti ditunjukkan pada Gambar 5, yang sulit dihilangkan dan harus segera diasah.

Apabila celahnya sesuai dan bilahnya tajam, maka gerinda akan kecil, tetapi tidak mungkin untuk sepenuhnya menghindari gerinda, baik pada pelubangan biasa maupun pelubangan presisi (kecuali untuk pelubangan dua sisi, yaitu, pemotongan tanpa gerinda). Umumnya, bagian yang dicap memiliki gerinda dengan derajat yang berbeda-beda, tetapi jika ketinggian gerinda melebihi batas tertentu, maka akan mempengaruhi kualitas dan kinerja produk.

Oleh karena itu, dalam produksi aktual, ketinggian gerinda yang diijinkan (lihat JB/T4129-1999 Bagian Stamping Tinggi Duri) harus ditetapkan sebagai salah satu indikator pemeriksaan kualitas untuk komponen. Selain itu, untuk komponen stamping dengan persyaratan kualitas yang ketat, perlu mengadopsi metode deburring yang efektif.

2. Akurasi Dimensi

Akurasi dimensi bagian yang dilubangi mengacu pada perbedaan antara ukuran aktual bagian yang dilubangi dan ukuran dasar; semakin kecil perbedaannya, semakin tinggi akurasinya. Perbedaan ini mencakup dua aspek deviasi: satu adalah deviasi bagian yang dilubangi relatif terhadap ukuran cetakan jantan atau betina, dan yang lainnya adalah deviasi pembuatan cetakan itu sendiri.

Dengan asumsi presisi tertentu dalam pembuatan cetakan, alasan penyimpangan antara bagian yang dilubangi dan ukuran cetakan jantan dan betina adalah karena material didorong keluar dari cetakan betina (bagian pengosongan) atau diturunkan dari cetakan jantan (bagian pelubangan), yang disebabkan oleh pemulihan elastisitas selama proses pelubangan akibat deformasi kompresi, pemanjangan serat, dan kubah. Selain itu, deformasi elastis dan keausan die jantan dan betina di bawah pengaruh kekuatan meninju juga menyebabkan perubahan dalam dimensi bagian yang dilubangi.

Saat mengukur deviasi antara dimensi bagian yang dilubangi dan cetakan jantan dan betina, referensi untuk bagian blanking adalah cetakan betina, dan untuk bagian yang dilubangi adalah cetakan jantan.

- Mengosongkan: ΔD = Diameter luar bagian yang dilubangi - Diameter lubang cetakan betina

- Punching: ΔD = Diameter Punching - Diameter luar die jantan

Idealnya, selama blanking, diameter luar benda kerja harus sesuai dengan diameter lubang cetakan betina, dan selama pelubangan, diameter pelubangan harus sesuai dengan diameter luar cetakan jantan (yaitu, ΔD harus nol), sehingga mencapai akurasi dimensi tertinggi.

Namun demikian, karena alasan-alasan yang disebutkan di atas, penyimpangan tidak dapat dihindari. Faktor-faktor yang mempengaruhi nilai deviasi antara lain: celah pelubangan; sifat material, ketebalan, dan arah penggulungan; serta bentuk dan ukuran benda kerja, di antaranya celah merupakan faktor yang paling berpengaruh.

Di bawah kondisi celah yang berbeda, akan terdapat penyimpangan positif dan negatif. Umumnya, hasil rebound membuat diameter lubang bagian yang dilubangi lebih kecil (ΔD adalah nilai negatif), dan diameter luar bagian blanking lebih besar (ΔD adalah nilai positif); ketika celahnya besar, hasil rebound membuat diameter lubang bagian yang dilubangi lebih besar (ΔD adalah nilai positif), dan diameter luar bagian yang dikosongkan lebih kecil

(ΔD adalah nilai negatif).

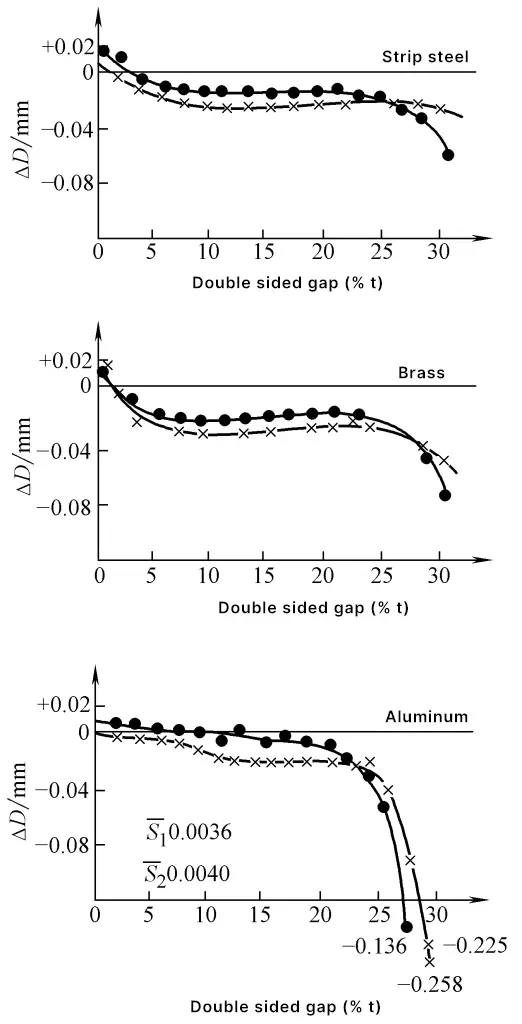

Gambar 6 menunjukkan dampak celah pada deviasi ukuran bagian blanking. Ketika celah berada dalam 5% dari ketebalan pelat, saat celah meningkat, ukuran diameter luar bagian blanking berkurang. Dari 5% hingga 25% dari ketebalan pelat, ukuran benda kerja tidak berubah dengan bertambahnya celah. Ketika celah melebihi 25% dari ketebalan pelat, ukuran benda kerja akan berkurang lagi. Namun, ketika celah di bawah 2% dari ketebalan pelat, ukuran diameter luar benda kerja sebenarnya lebih besar dari ukuran lubang cetakan.

- S 1 , S 2 - Nilai rata-rata kerataan ukuran

- ----- Arah putaran (S 1 )

- -×-×- Tegak lurus terhadap arah penggulungan (S 2 )

- ΔD = Diameter luar bagian yang dilubangi - Diameter lubang cetakan

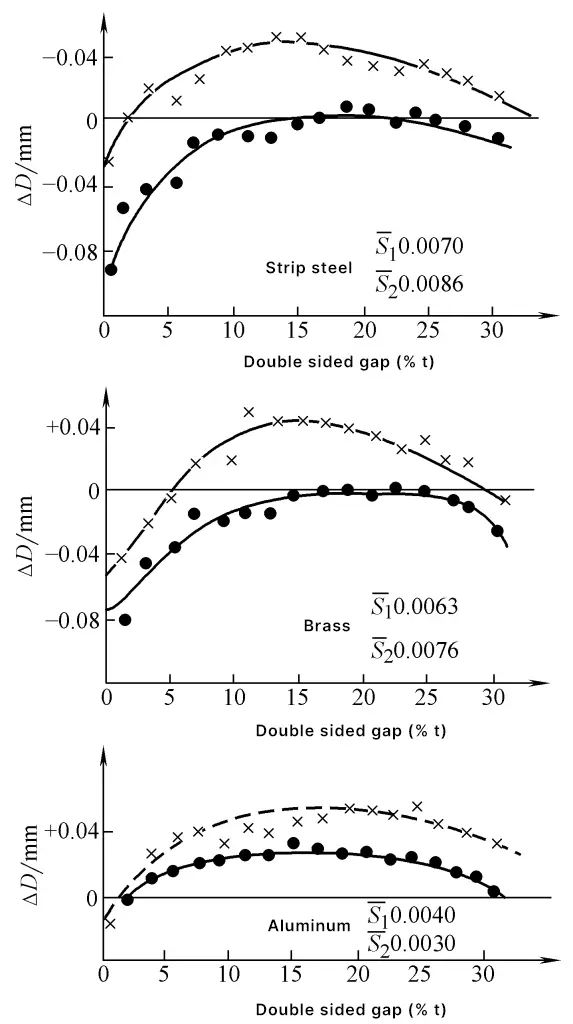

Gambar 7 menunjukkan dampak celah pada deviasi ukuran lubang yang dilubangi. Apabila celah di bawah 5% dari ketebalan pelat, ukuran lubang lebih kecil daripada diameter luar punch. Saat celah meningkat, ukuran lubang meningkat. Selain itu, ketika celah sekitar 15% dari ketebalan pelat, ukuran lubang adalah yang terbesar, dan kemudian ketika celah meningkat, ukuran lubang berkurang secara terbalik.

S 1 , S 2 - Kerataan ukuran rata-rata

----- Arah putaran (S 1 )

-×-×- Tegak lurus terhadap arah penggulungan (S 2 )

ΔD = Diameter pelubangan - Diameter luar pelubangan

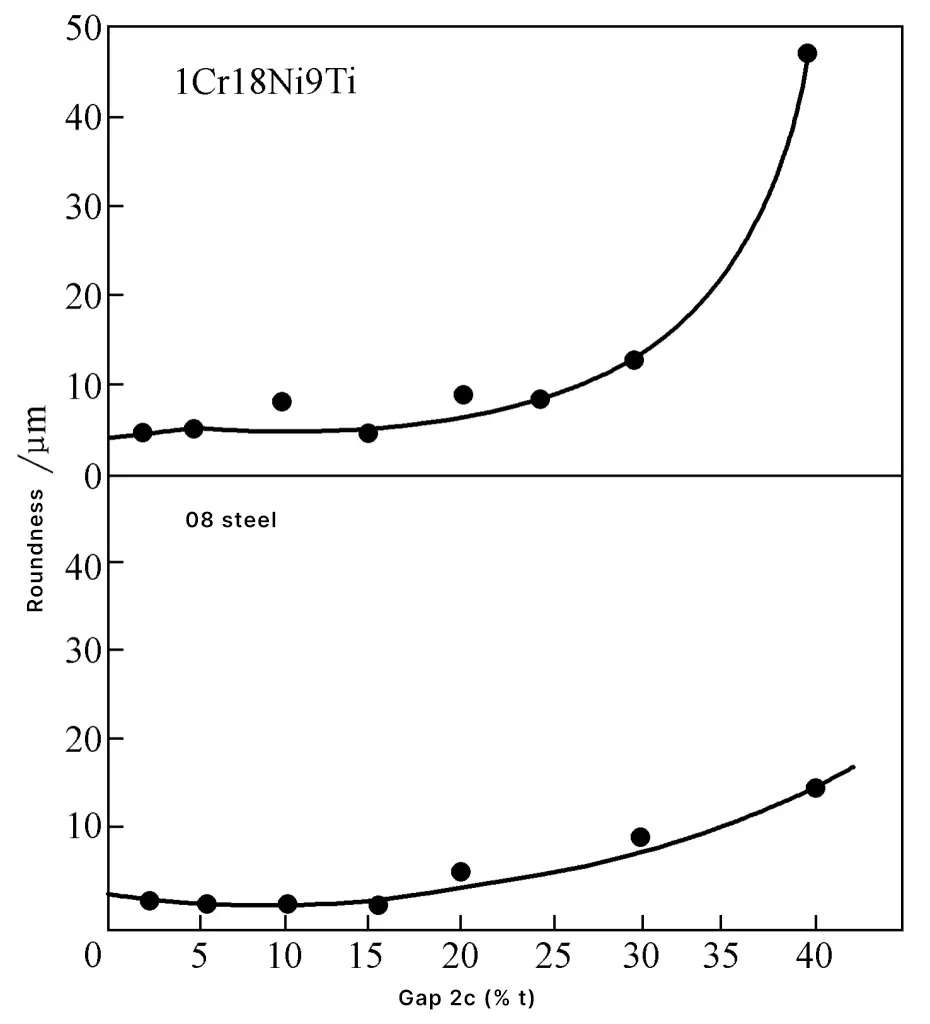

Selain itu, ketika melubangi profil melingkar, karena eksentrisitas punch dan die, defleksi press, arah penggulungan pelat, lebar tumpang-tindih pelubangan, dan keberadaan perangkat penjepit, bagian yang dilubangi akan memiliki tingkat ovalitas tertentu. Gambar 8 menunjukkan dampak celah pada ovalitas bagian yang dilubangi, dengan peningkatan ovalitas yang signifikan apabila celahnya terlalu besar.

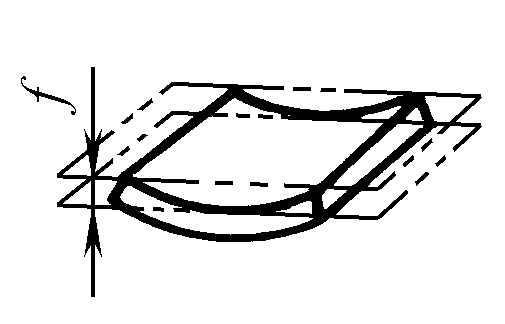

3. Derajat pembengkokan

Dalam proses pelubangan, material di bawah lubang menekuk karena momen lentur. Jika deformasi mencapai kisaran pembengkokan plastis, benda kerja akan mempertahankan beberapa deformasi pembengkokan sisa bahkan setelah pegas.

Hubungan antara tingkat pembengkokan dan celah ditunjukkan dalam Gambar 9. Biasanya, semakin besar celah, semakin jelas pembengkokannya, tetapi terkadang dengan celah yang kecil, karena bagian yang dilubangi lebih besar daripada lubang cetakan, bagian yang dilubangi juga dapat memberikan efek tekanan pada sisi cetakan, sehingga menghasilkan pembengkokan yang lebih besar. Tingkat pembengkokan juga terkait dengan sifat material dan ketebalannya (lihat Gambar 9 dan 10).

1-t = 0,5 mm (D d /t =40)

2-t = 1.0mm (D d /t =20)

3-t = 1.6mm (D d /t =12.5)

Untuk mengurangi pembengkokan, pelat tekanan balik dapat ditambahkan di bawah punch. Apabila kerataan yang tinggi dari bagian yang dicap diperlukan, proses perataan tambahan harus ditambahkan.

II. Dampak pembersihan terhadap umur pakai die

Umur die dihitung berdasarkan jumlah suku cadang yang memenuhi syarat yang diproduksi, yang satu adalah umur di antara dua penggerindaan, dan yang lainnya adalah umur total setelah keausan total.

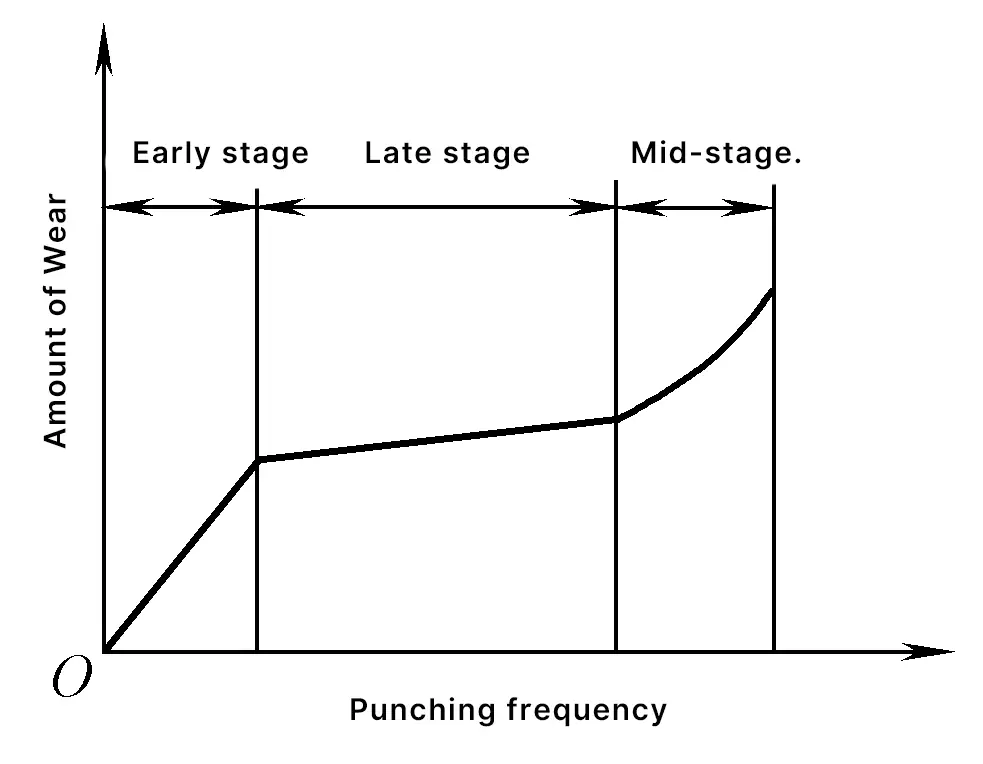

Proses keausan blanking die dapat dibagi menjadi tiga tahap (lihat Gambar 11): keausan awal, keausan tengah, dan keausan akhir.

Keausan awal, di mana keausan terutama terkonsentrasi pada mata potong, karena konsentrasi tekanan yang berlebihan di sini, mata potong yang tajam rentan terhadap penggulungan atau pengelupasan, dan keausan berlangsung cepat.

Keausan tengah, juga dikenal sebagai keausan stabil, ujung tombak sedikit membulat, konsentrasi tekanan berkurang, memasuki keausan gesekan normal, keausan lambat. Semakin lama periode keausan tengah, semakin tinggi umur die.

Keausan akhir, juga dikenal sebagai keausan yang berlebihan, keausan gesekan mencapai batas kelelahan, memasuki fase peningkatan keausan yang cepat, keausan yang cepat, pada saat ini penggerindaan harus dilakukan.

Menurut bagian keausan punch dan die, dapat dibagi menjadi: keausan permukaan ujung dan keausan permukaan samping. Gambar 12 menunjukkan perubahan bentuk mata potong setelah jumlah pengosongan yang berbeda.

Faktor utama yang mempengaruhi umur cetakan meliputi: komposisi kimia bahan cetakan, perlakuan kekerasan dan penguatan permukaan, kekasaran permukaan bagian mesin presisi dari bagian kerja cetakan, jarak bebas cetakan, rasionalitas struktur cetakan, metode batasan bahan yang sedang diproses dan metode pemandu cetakan atas dan bawah, komposisi kimiawi bahan yang sedang diproses, sifat mekanik dan kondisi kekerasan, perlakuan permukaan bahan (lapisan isolasi dari bahan anorganik, semi-organik, organik, dll.), kondisi pelumasan dan pendinginan, tepi dan jari-jari kontur bagian yang dicap, ketepatan dan kekakuan mesin cetak, dan kecepatan injakan, dll.

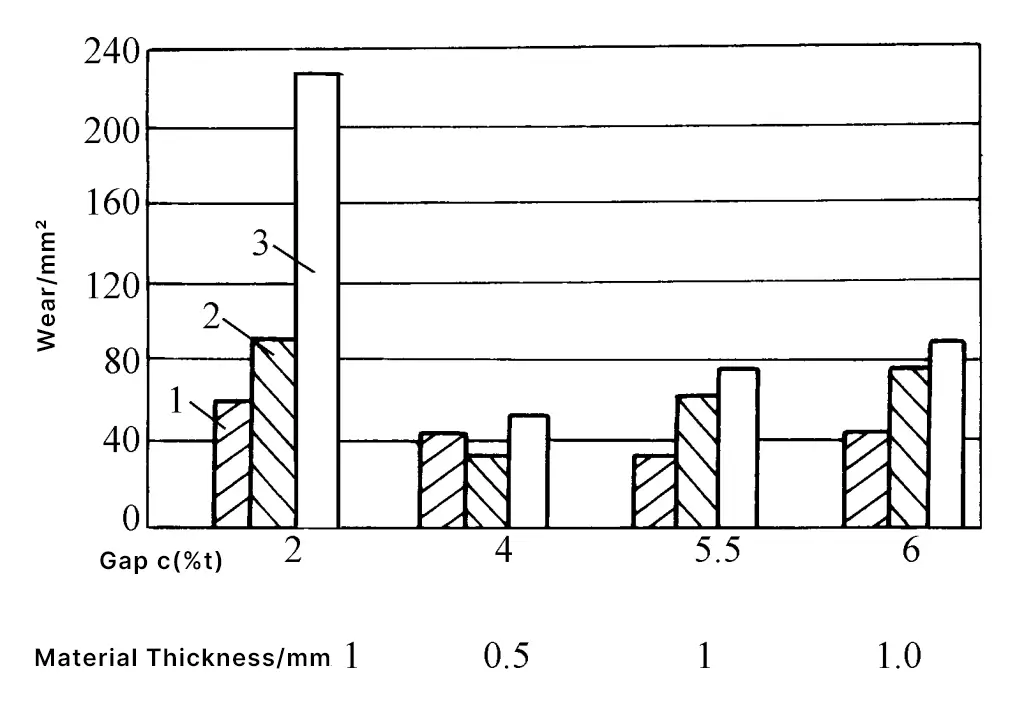

Di antara faktor-faktor yang memengaruhi umur cetakan stamping, jarak bebas adalah salah satu faktor penting. Gambar 13 menunjukkan efek jarak bebas pada keausan blade setelah 100.000 operasi stamping.

- Geser kondisi: Tidak ada pelat tekanan

- Bahan cetakan: Baja Mn

- Kekerasan pendinginan: 59HRC

- Bentuk cetakan: ϕ8 cetakan cembung bulat

- Bahan yang sedang diproses: Pelat baja lunak

- Ketebalan bahan: 1mm

- Keausan wajah 1-pukulan

- Keausan wajah 2-Die

- Keausan samping 3-pukulan

Situasi ini menunjukkan bahwa pada jarak bebas yang kecil, kondisi gesernya keras, ekstrusi kompresi parah, gesekan meningkat secara dramatis, dan keausan meningkat, terutama keausan samping yang lebih jelas. Selain itu, pada jarak bebas yang kecil, pembengkakan die, kerusakan punch (pukulan kecil), dan kerusakan abnormal seperti saling menggigit antara punch dan die dapat terjadi. Selain itu, jarak bebas yang terlalu kecil dapat menyebabkan peningkatan gesekan dan suhu yang lebih tinggi.

Ketika tekanan ekstrusi kompresi tinggi, mudah untuk menghasilkan adhesi antara cetakan dan material, yang membawa banyak masalah pada produksi.

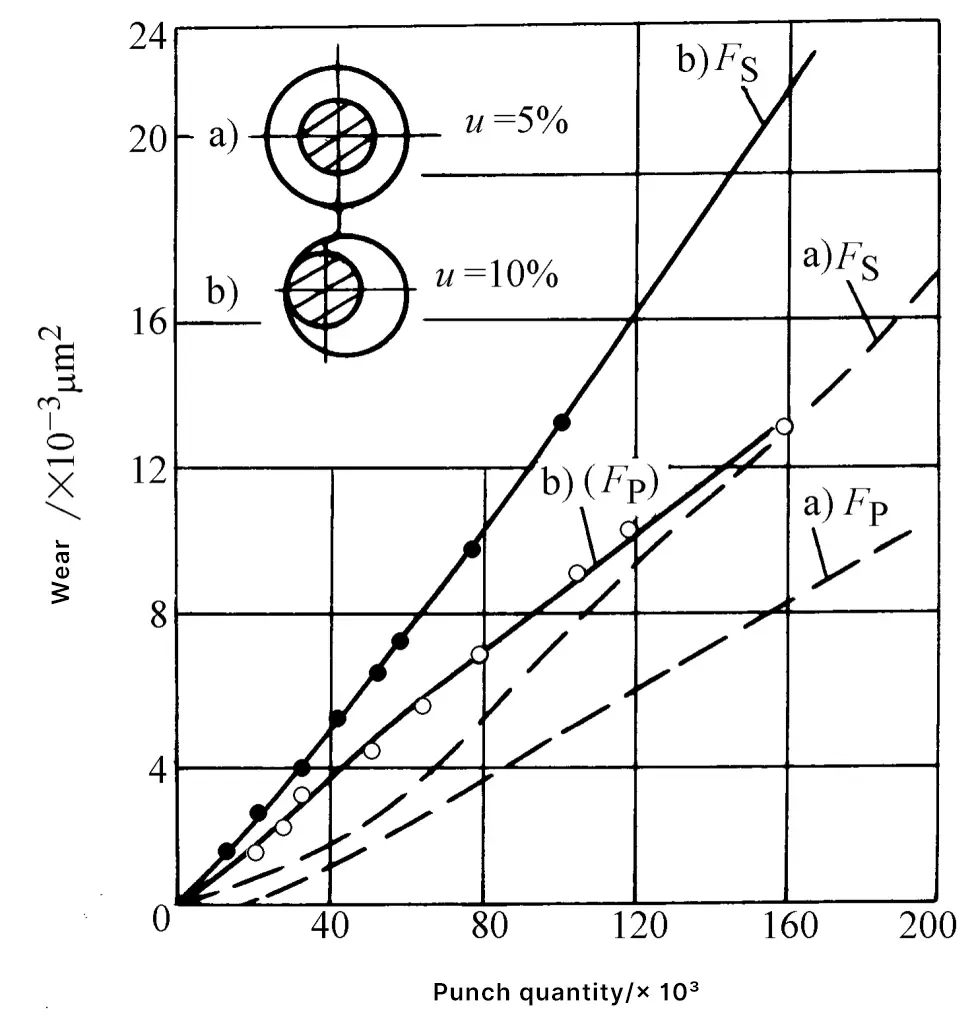

Selain itu, jarak bebas yang tidak merata juga merusak umur cetakan; dibandingkan dengan jarak bebas yang seragam, keausan meningkat secara signifikan (lihat Gambar 14).

- Bentuk: Melingkar

- Cetakan 210Cr12

- (w (C) = 2,1%, w (Cr) = 12%)

- Bahan yang sedang diproses: Pelat baja listrik setebal 0.5mm

- F S : Keausan pukulan

- F P : Keausan mati

Praktik produksi massal menunjukkan bahwa menggunakan jarak bebas yang besar dapat secara signifikan meningkatkan masa pakai cetakan, umumnya 2~3 kali lebih lama dibandingkan dengan jarak bebas yang kecil, dan pada sebagian kasus hingga 6~7 kali lipat, dengan manfaat ekonomi yang sangat signifikan. Namun, jarak bebas yang terlalu besar tidak hanya mengurangi kualitas penampang benda kerja, meningkatkan gerinda dan pembengkokan, tetapi juga membuat keausan pada ujung punch dan die menjadi kontradiksi utama.

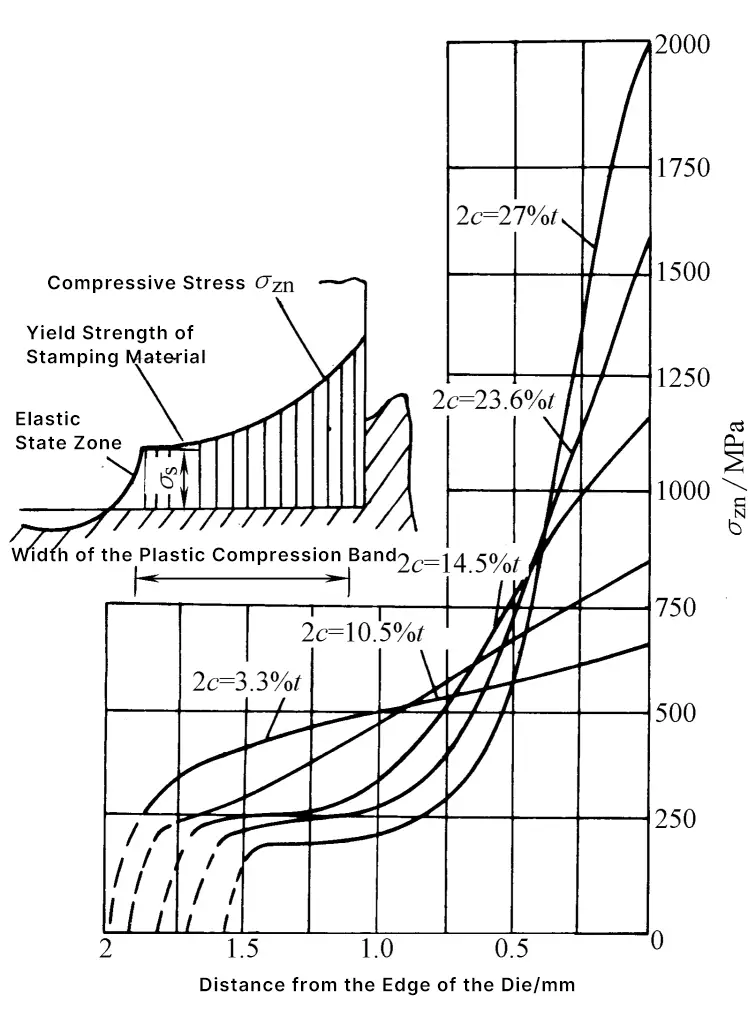

Para ahli Soviet menghitung distribusi tegangan tekan di dekat tepi permukaan ujung punch dan die berdasarkan deformasi kompresi pita penekan plastik dari bagian yang dilubangi (lihat Gambar 15), dan menunjukkan bahwa dengan jarak bebas yang kecil, gesekan pada sisi punch dan die menjadi besar, dan keausan sisi menjadi parah selama proses pelubangan, pembongkaran, dan pendorongan yang sering terjadi.

Tetapi jarak bebas yang terlalu besar meningkatkan tegangan terkonsentrasi di tepi permukaan ujung punch dan die, menyebabkan tegangan tekan meningkat tajam, terutama membentuk puncak yang besar di tepi mata pisau, menyebabkan tepi mata pisau cepat luluh dan berubah bentuk, sehingga kehilangan ketajamannya. Oleh karena itu, ini juga meningkatkan gaya tinju, yang selanjutnya menyebabkan tepi pisau lebih cepat aus dan tumpul, sehingga mengurangi masa pakai cetakan.

III. Dampak dari jarak bebas terhadap konsumsi energi

Dari perspektif penghematan energi dan tenaga, memilih jarak bebas sedang dan besar akan memberikan hasil yang baik, pada saat ini, gaya meninju, gaya bongkar muat, gaya dorong, dan pekerjaan meninju semuanya lebih kecil.

1. Kekuatan meninju

Secara umum, seiring bertambahnya celah, tegangan tekan pada zona geser berkurang dan tegangan tarik meningkat, sehingga retakan lebih mungkin terjadi dan mengurangi kekuatan geser. Gaya tinju sebanding dengan kekuatan geser, sehingga juga menurun secara proporsional seiring bertambahnya celah. Namun, ketika celah cukup besar, karena retakan atas dan bawah tidak bertepatan, penurunan kekuatan geser sangat sedikit, dan bahkan mungkin ada tren rebound (lihat Gambar 16).

- 1-t = 0,5 mm (D d /t=40)

- 2-t = 1.0mm (D d /t=20)

- 3-t = 1.6mm (D d /t=12.5)

2. Gaya bongkar dan gaya ejektor

Gambar 17 menunjukkan kurva hubungan antara celah dan gaya bongkar. Baik itu baja lunak, baja tahan karat, kuningan, atau paduan aluminium, gaya bongkar mencapai nilai minimumnya ketika celahnya sekitar 20% dari ketebalan material. Gaya bongkar meningkat tajam ketika celah kurang dari 10% atau lebih dari 30% dari ketebalan material.

Ketika celah lebih besar dari 10% hingga 15% dari ketebalan material, setelah pelubangan selesai, ukuran bagian yang dilubangi menyusut karena deformasi tarik dan pegas, tidak lagi menghalangi di dalam cetakan, membuat gaya ejektor hampir nol.

3. Pekerjaan meninju

Pekerjaan meninju mengacu ke area yang tercakup di bawah kurva gaya-stroke (diagram indikator). Pekerjaan meninju adalah dasar utama untuk memilih atau memeriksa kekuatan motor utama mesin cetak.

Pekerjaan meninju sedikit berfluktuasi dengan perubahan pada celah. Jika celah terlalu kecil atau terlalu besar, pekerjaan pelubangan akan meningkat. Apabila celahnya sesuai, membuat retakan atas dan bawah bertemu dan bertepatan, maka pekerjaan pelubangan akan diminimalkan (lihat Gambar 18).

Bahan: Bahan pelat kuningan tebal 3.3mm tetap meninju lubang bundar

IV. Penentuan jarak bebas yang wajar

Jarak bebas antara punch dan die sangat memengaruhi kualitas penampang, akurasi dimensi, umur die, dan konsumsi energi dari bagian yang dilubangi. Saat mendesain cetakan, sangat penting untuk memilih jarak bebas yang wajar. Singkatnya, dengan menyeimbangkan dampak jarak bebas pada kualitas, akurasi dimensi, umur die, dan konsumsi energi dari komponen yang dilubangi, tidak ada satu pun nilai jarak bebas yang wajar yang memenuhi semua persyaratan.

Terlebih lagi, die aus sewaktu digunakan, dan jarak bebas tidak bisa tetap, tetapi selalu bervariasi dalam kisaran tertentu. Selain itu, terdapat sejumlah perbedaan antara jarak bebas statis dalam kondisi cetakan yang dirakit dan jarak bebas dinamis dalam kondisi kerja.

Oleh karena itu, dalam produksi aktual, kisaran yang sesuai biasanya dipilih sebagai jarak bebas yang wajar. Batas bawah kisaran ini disebut jarak bebas minimum yang wajar c min dan batas atas disebut jarak bebas maksimum yang wajar c maks . Dengan mempertimbangkan bahwa keausan pada cetakan akan meningkatkan jarak bebas, maka nilai jarak bebas minimum yang wajar harus digunakan saat merancang dan membuat cetakan baru.

Metode untuk menentukan jarak bebas yang wajar meliputi:

1. 1. Metode penentuan teoretis

Dasar utama dari metode penentuan teoritis adalah untuk memastikan terjadinya retak untuk mendapatkan penampang geser yang baik. Gambar 19 menunjukkan kondisi sesaat inisiasi retak pada awal proses pelubangan. Jarak bebas c dapat ditentukan dari segitiga △ABC pada gambar.

c = (t-h0 )tanβ = t(1-h0 /t)tanβ

Di mana

- h 0 - kedalaman penetrasi pukulan (mm);

- t-Ketebalan material (mm);

- β-Sudut antara arah tegangan geser maksimum dan garis vertikal (°).

Hal ini dapat dilihat dari rumus di atas: c = f(t, h 0 /t, β), dan h 0 /t, β terkait dengan sifat material (lihat Tabel 1), oleh karena itu, faktor utama yang memengaruhi nilai celah adalah sifat dan ketebalan material. Semakin keras dan tebal material, semakin besar nilai celah yang wajar.

Tabel 1 h 0 /t dan nilai β

| Bahan | h0/t | β /(°) | ||

| Anil | Pengerasan | Anil | Pengerasan | |

| Baja lunak, tembaga murni, kuningan lunak | 0.5 | 0.35 | 6 | 5 |

| Baja sedang-keras, kuningan keras | 0.3 | 0.2 | 5 | 4 |

| Baja keras, perunggu keras | 0.2 | 0.1 | 4 | 4 |

2. Metode penentuan empiris

Nilai clearance yang digunakan di masa lalu dipilih terutama berdasarkan akurasi dimensi, dan secara umum terbukti terlalu kecil dan tidak dapat diterapkan secara luas. Pada sebagian kasus, cetakan yang dibuat dengan nilai jarak bebas ini menghasilkan komponen dengan pita terang ganda pada penampang melintang dan gerinda yang signifikan.

Selain itu, karena gesekan yang tinggi antara die dan material, terjadi pemanasan yang parah, menyebabkan material melekat pada mata potong, mempercepat keausan mata potong, dan mengurangi masa pakai die. Sering juga terjadi kerusakan abnormal seperti pembengkakan cetakan dan punch pecah.

Berdasarkan hasil penelitian terbaru dan pengalaman produksi, serta mengacu pada standar izin Amerika Serikat, Jerman, Jepang, dan bekas Uni Soviet, standar nasional "Punching Clearance" GB/T16743-1997 ditetapkan pada tahun 1997 (sekarang menggunakan standar baru GB/T16743-2010).

Standar ini, berdasarkan prinsip "menentukan jarak bebas berdasarkan kualitas", membagi jarak bebas pelubangan bahan logam menjadi tiga kategori sesuai dengan faktor utama seperti keakuratan dimensi bagian pelubangan, kualitas penampang, masa pakai cetakan, dan konsumsi energi, untuk memenuhi persyaratan teknis bagian pelubangan yang berbeda dan memilih jarak bebas secara rasional dan tepat sasaran. Hal ini memastikan keakuratan dimensi dan kualitas penampang bagian pelubangan sekaligus mencapai umur die yang sesuai.

Saat memilih jarak bebas pelubangan, pertama-tama harus menentukan kategori jarak bebas yang diinginkan menurut Tabel 2, berdasarkan persyaratan teknis, karakteristik penggunaan, dan kondisi produksi komponen pelubangan, lalu memilih rasio yang sesuai dari kategori jarak bebas tersebut dari Tabel 3. Setelah perhitungan, nilai jarak bebas yang sesuai dapat diperoleh.

Tabel 2 Klasifikasi Jarak Bebas Pelubangan Bahan Logam

| Dasar Klasifikasi | Kelas I | Kelas II | Kelas III | ||

| Kualitas Bagian Punching | Karakteristik Permukaan Geser |  |  |  | |

| Tinggi Sudut Runtuh R | (4 ~ 7) %t | (6 ~ 8) %t | (8 ~ 10) %t | |

| Ketinggian Pita Terang B | (35 ~ 55) %t | (25 ~ 40) %t | (15 ~ 25) %t | ||

| Tinggi Pita Fraktur F | Kecil | Sedang | Besar | ||

| Tinggi duri h | Umum | Kecil | Umum | ||

| Sudut fraktur α | 4~7° | >7~8° | >8~11° | ||

| Ketepatan bagian pengosongan | Kerataan |  | Sedikit lebih kecil | Kecil | Lebih besar |

| Presisi Ukuran | Bagian yang kosong | Ukuran yang mendekati Ukuran Mati | Sedikit Lebih Kecil dari Ukuran Die | Lebih kecil dari Ukuran Die | |

| Potongan yang dilubangi | Dekat dengan Ukuran Pukulan | Sedikit lebih besar dari ukuran pukulan | Lebih besar dari ukuran pukulan | ||

| Kehidupan jamur | Lebih rendah | Lebih lama | Terpanjang | ||

| Konsumsi energi | Kekuatan meninju | Lebih besar | Kecil | Minimum | |

| Bongkar muat, gaya dorong | Lebih besar | Minimum | Kecil | ||

| Kekuatan meninju | Lebih besar | Kecil | Sedikit lebih kecil | ||

| Kesempatan yang berlaku | Apabila diperlukan kualitas tinggi dan akurasi dimensi dari bagian yang dilubangi, gunakan jarak bebas yang kecil. Masa pakai die relatif singkat. | Apabila kualitas dan akurasi dimensi bagian yang dilubangi secara umum diperlukan, gunakan jarak bebas sedang. Karena tegangan sisa yang kecil, ini dapat mengurangi terjadinya fraktur, cocok untuk benda kerja yang mengalami deformasi plastis lebih lanjut. | Apabila kualitas dan akurasi dimensi bagian yang dilubangi tidak tinggi, prioritaskan penggunaan jarak bebas yang besar untuk membantu meningkatkan usia pakai die. | ||

Tabel 3 Nilai Jarak Bebas Pelubangan Bahan Logam

| Bahan | Kekuatan Geser τb/ MPa | Jarak Bebas Awal (Jarak Bebas Satu Sisi) (% t) | ||

| Tipe I | Tipe II | Tipe III | ||

| Baja karbon rendah 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Baja karbon sedang 45 Baja tahan karat 1Cr18Ni9Ti, 4Cr13 Paduan ekspansi (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Baja karbon tinggi T8A, T10A Baja pegas 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Aluminium murni 1060, 1050A, 1035, 1200 Paduan aluminium (lunak) 5A21 Kuningan (lunak) H62 Tembaga murni (lunak) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Kuningan (keras) H62 Kuningan timbal HPb59-1 Tembaga murni (keras) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Paduan aluminium (keras) 5A12 Perunggu fosfor timah QSn4-4-2.5 Aluminium perunggu QA17 Perunggu berilium QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Paduan magnesium MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Baja silikon listrik D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Apabila diperlukan kualitas tinggi dan presisi penampang melintang bagian yang dicap, jarak bebas yang kecil harus digunakan, tetapi umur cetakan lebih pendek. Jika persyaratan kualitas dan presisi penampang melintang bagian yang dicap sedang, jarak bebas sedang harus digunakan, yang mengkonsumsi lebih sedikit daya dan memperpanjang masa pakai cetakan.

Ketika persyaratan kualitas dan presisi penampang bagian yang dicap tidak tinggi, disarankan untuk memprioritaskan penggunaan jarak bebas yang besar, yang memiliki keuntungan menonjol dari umur cetakan terpanjang, dan bagian yang dicap memiliki gaya ekspansi yang lebih sedikit di cetakan, memungkinkan penggunaan cetakan silinder lurus, sehingga memungkinkan untuk memotong cetakan jantan dan betina dengan pemotongan kawat, "satu billet untuk penggunaan ganda" dapat menghemat baja cetakan yang mahal, dan dengan gaya bongkar yang kecil yang menyederhanakan perangkat bongkar muat, gaya injakan rendah, meningkatkan kondisi kerja cetakan, dan memiliki manfaat ekonomi yang jelas.

Jarak bebas untuk pencetakan hanya dapat dicantumkan dalam tabel data berdasarkan faktor utama yang memengaruhi. Namun demikian, dengan mempertimbangkan perbedaan besar dalam kondisi produksi dan faktor teknologi aktif, terkadang perlu untuk menangani masalah secara fleksibel sehubungan dengan kondisi produksi aktual, dengan menyesuaikan nilai jarak bebas secara tepat. Standar ini merangkum pengalaman di bidang ini.

Standar ini juga merekomendasikan nilai jarak bebas pelubangan untuk bahan non-logam yang umum digunakan, lihat Tabel 4.

Tabel 4 Nilai jarak bebas pelubangan bahan non-logam

| Bahan | Jarak bebas awal (jarak bebas satu sisi) (% t) |

| Laminasi fenolik | 1.5 – 3.0 |

| Papan asbes | |

| Lembaran karet | |

| Lembaran kaca organik | |

| Kain kaca fenolik epoksi | |

| Karton merah | 0.5 – 2.0 |

| Karton | |

| Papan selotip | |

| Lembaran mika | 0.25 – 0.75 |

| Kulit | |

| Kertas | |

| Papan serat | 2.0 |

| Merasa | 0~0.2 |

Selain itu, dua jenis izin mati nilai yang direkomendasikan. Di sektor seperti radio, instrumentasi, dan mesin presisi, di mana akurasi dimensi yang tinggi dari komponen yang dicap diperlukan, nilai jarak bebas yang lebih kecil yang tercantum dalam Tabel 5 dapat digunakan. Di sektor seperti otomotif, mesin pertanian, dan perangkat keras barang sehari-hari, di mana rentang toleransi untuk dimensi komponen yang dicap lebih besar, nilai jarak bebas yang lebih besar yang tercantum dalam Tabel 6 dapat digunakan.

Tabel 5 Jarak bebas satu sisi awal c untuk pemotongan cetakan (unit: mm)

| Ketebalan bahan / mm | Aluminium lunak | Tembaga murni, kuningan, baja lunak (0,08 ~ 0,2) %c | Paduan aluminium keras, baja sedang-keras (0,3 ~ 0,4) %c | Baja keras (0,5 ~ 0,6) %c | ||||

| Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Catatan:

1. Nilai minimum izin awal setara dengan nilai nominal izin.

2. Nilai maksimum jarak bebas awal memperhitungkan nilai tambah karena toleransi produksi dari cetakan jantan dan betina.

3. Selama penggunaan, karena keausan pada bagian cetakan yang bekerja, jarak bebas akan meningkat, sehingga nilai penggunaan maksimum jarak bebas harus melebihi nilai yang tercantum.

Tabel 6 Jarak bebas satu sisi awal c untuk cetakan pelubang (unit: mm)

| Ketebalan Bahan / mm | 08,10,35 09Mn, Q235 | Q345 (16 juta) | 40,50 | 65Mn | ||||

| Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | |

| Kurang dari 0,5 | Jarak Bebas Minimal | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Prinsip Pemilihan Nilai Jarak Bebas Pukulan dan Die

Analisis proses stamping mengungkapkan bahwa saat ini tidak ada nilai clearance tetap yang dapat memenuhi semua persyaratan untuk kualitas bagian yang optimal, akurasi dimensi tertinggi, deformasi lengkungan minimal, umur die terpanjang, dan gaya tinju, gaya bongkar, dan gaya lontar bagian yang minimal.

Oleh karena itu, dalam produksi stamping yang sesungguhnya, kisaran jarak bebas terutama ditentukan berdasarkan faktor-faktor seperti kualitas bagian, akurasi dimensi, dan umur cetakan. Selama jarak bebas berada dalam kisaran ini, komponen yang dicap dapat diterima dan umur cetakan yang lebih lama dapat dicapai.

Kisaran ini dikenal sebagai jarak bebas yang wajar, dengan nilai minimum disebut sebagai jarak bebas yang wajar minimum dan nilai maksimum sebagai jarak bebas yang wajar maksimum. Sewaktu mendesain dan membuat, harus diperhitungkan bahwa keausan selama penggunaan akan meningkatkan jarak bebas antara punch dan die; oleh karena itu, secara umum, yang terbaik adalah menentukan jarak bebas die berdasarkan nilai jarak bebas minimum yang wajar.

Semakin kecil jarak bebas yang dipilih selama desain, semakin tinggi presisi manufaktur dan perakitan yang diperlukan, yang juga meningkatkan biaya. Jarak bebas yang lebih kecil juga menuntut kekuatan dan presisi yang lebih tinggi dari cetakan, sehingga menghasilkan masa pakai yang lebih pendek dan kemungkinan pemeliharaan yang lebih tinggi. Oleh karena itu, tingkat jarak bebas pelubangan biasanya dipilih berdasarkan kriteria berikut ini:

(1) Kekuatan geser material

Material dengan kekuatan geser yang lebih rendah memiliki kemampuan pembentukan regangan yang lebih baik dan lebih rentan terhadap gerinda, sehingga jarak bebasnya harus lebih kecil. Contohnya, jarak bebas pelubangan untuk material tembaga dengan kekerasan sedang adalah 70% dari material baja dengan ketebalan yang sama, dan 60% untuk material aluminium.

(2) Persyaratan presisi benda kerja

Produk untuk industri elektronik dan peralatan rumah tangga memerlukan presisi tinggi, sedangkan produk untuk produk luar ruangan, listrik, dan industri mesin pertanian memiliki persyaratan presisi yang lebih rendah. Karenanya, jarak bebas cetakan bisa lebih besar.

(3) Area benda kerja dan panjang tepi

Area benda kerja yang lebih besar atau yang memiliki tepi yang panjang cenderung mengakumulasi kesalahan yang lebih besar selama pembuatan dan perakitan cetakan, sehingga jarak bebas cetakan yang lebih besar harus dipilih. (Pengecualian dibuat untuk cetakan blanking persegi panjang dengan tepi yang panjang karena selama pencetakan, benda kerja memberikan gaya tekan pada cetakan cekung, menyebabkan tepi cetakan garis lurus mengembang).

(4) Posisi dalam aliran proses

Apabila gerinda yang dihasilkan oleh pelubangan berdampak buruk pada operasi berikutnya atau produk akhir, maka jarak bebas cetakan harus lebih kecil. Jika tidak ada dampak yang merugikan, jarak bebas yang lebih besar lebih disukai.

(5) Struktur cetakan

Apabila struktur cetakan dibatasi oleh bentuk material dan tidak dapat memastikan jarak bebas punch dan cetakan yang optimal (seperti pada pemotongan tabung atau cetakan pelubangan pada permukaan miring), jarak bebas yang lebih besar harus dipilih.

VI. Perhitungan Cepat Nilai Jarak Bebas Antara Punch dan Die untuk Benda Kerja Kelas Ekonomi

Dalam produksi sehari-hari, benda kerja kelas ekonomi menyumbang lebih dari 80% dari total beban kerja. Jika geometri benda kerja adalah poligon eksternal, atau memiliki tonjolan internal atau slot dengan lebar tidak kurang dari 12 kali ketebalan material (12t), benda kerja tersebut masih dapat diperlakukan sebagai benda kerja kelas ekonomi. Dalam kasus seperti itu, jarak bebas bilateral (C) antara punch dan die dihitung sebagai 10% dari ketebalan material: C = 0,1t.

Jika jarak bebas yang dihitung kurang dari 0,02 mm, maka harus diproses seolah-olah tidak ada jarak bebas, yang berarti punch harus didesain untuk tidak masuk ke dalam cetakan.

Metode untuk pelubangan bebas jarak melibatkan penggunaan beberapa lapis bahan untuk menumpuk pelubangan. Teknik ini cocok untuk blanking dies tetapi harus didekati dengan hati-hati untuk meninju dies.

Pelubangan bebas izin membutuhkan presisi tinggi dalam pers mekanis gerakan. Jarak bebas antara slide dan pemandu harus antara 0,005 mm dan 0,015 mm, dan jarak bebas aksial antara batang penghubung dan tutup bola tidak boleh melebihi 0,02 mm; tidak boleh terlalu longgar. Lingkungan kerja harus bersih dan rapi.

Sedikit pelumas harus ditambahkan selama pelubangan, dan harus berhati-hati untuk mencegah partikel asing atau debu mencemari bahan dan pelumas.

VII. Prinsip-prinsip untuk Memilih Arah Izin

1) Untuk blanking, gunakan ukuran cetakan sebagai referensi, dengan ukuran punch adalah ukuran cetakan dikurangi nilai jarak bebas.

2) Untuk meninju, gunakan ukuran pukulan sebagai referensi, dengan ukuran cetakan adalah ukuran pukulan ditambah nilai jarak bebas.