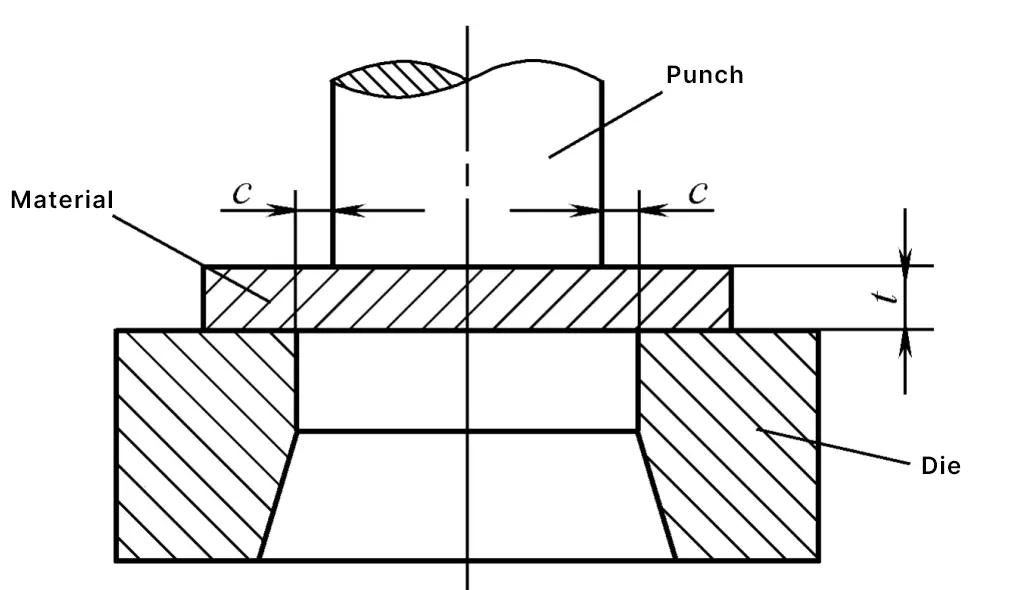

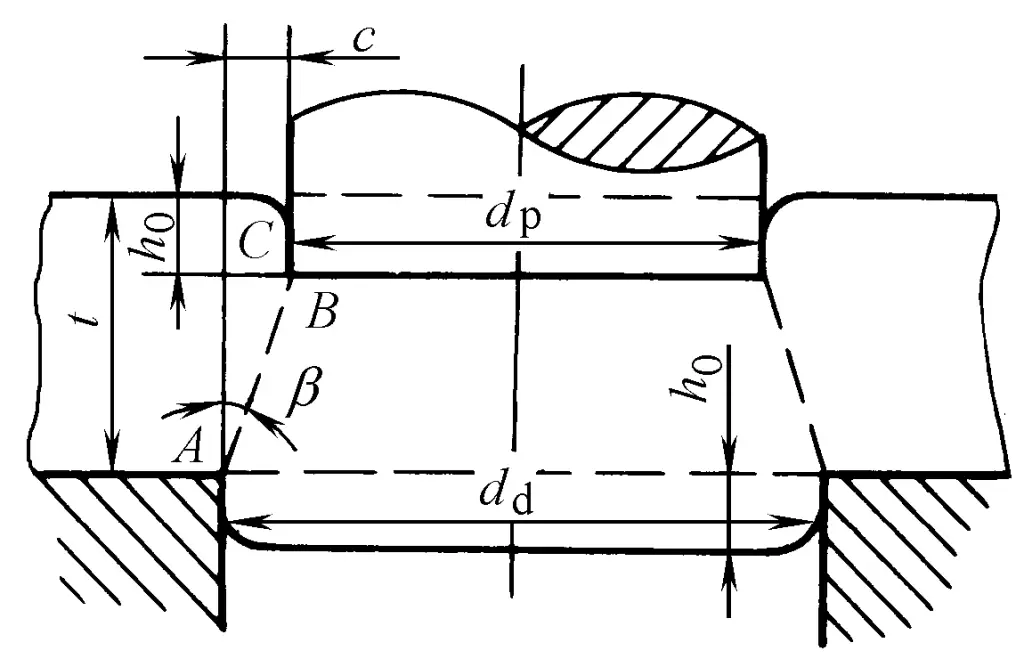

Das Spiel beim Stanzen bezieht sich auf den Abstand zwischen dem Spalt des Stempels und den Kanten der Matrize, der mit dem Symbol c gekennzeichnet ist (siehe Abbildung 1). In Anbetracht der genauen Bedeutung und der praktischen Funktion des Spaltes und um den Anforderungen der Formenbauverfahren und der Spaltmessverfahren gerecht zu werden, ist es ratsam, einen einseitigen Spalt zu verwenden.

Der Freiraum ist ein äußerst wichtiger Parameter bei Stanzprozessen und der Konstruktion von Formen. Um richtig beurteilen zu können, ob das Spiel angemessen ist, müssen zunächst die Auswirkungen des Spiels auf die Qualität der Stanzteile (einschließlich Querschnittsqualität, Maßhaltigkeit und Biegung), die Lebensdauer der Form und den Energieverbrauch untersucht werden, um ein umfassendes Verständnis sowohl in qualitativer als auch in quantitativer Hinsicht zu erhalten.

Das Stanzspiel hat nicht nur einen erheblichen Einfluss auf die Qualität der Stanzteile, sondern auch auf die Lebensdauer der Matrize, Stanzkraft, Abstreifkraft und Auswurfkraft. Daher ist das Spiel ein entscheidender Parameter für die Konstruktion von Stanzwerkzeugen.

I. Auswirkung des Spielraums auf die Qualität der gestanzten Teile

Die Qualität der Stanzteile ist die wichtigste Grundlage für die Bewertung eines angemessenen Abstands. Nach der Untersuchung der Auswirkungen des Abstands auf die Qualität der Stanzteile kann ein angemessener Abstand auf der Grundlage der technischen Anforderungen der Teile ausgewählt werden.

Die Qualität von Stanzteilen umfasst drei Aspekte: die Qualität des Querschnitts, die Maßhaltigkeit und die Biegung, die nun getrennt behandelt werden.

1. Qualität im Querschnitt

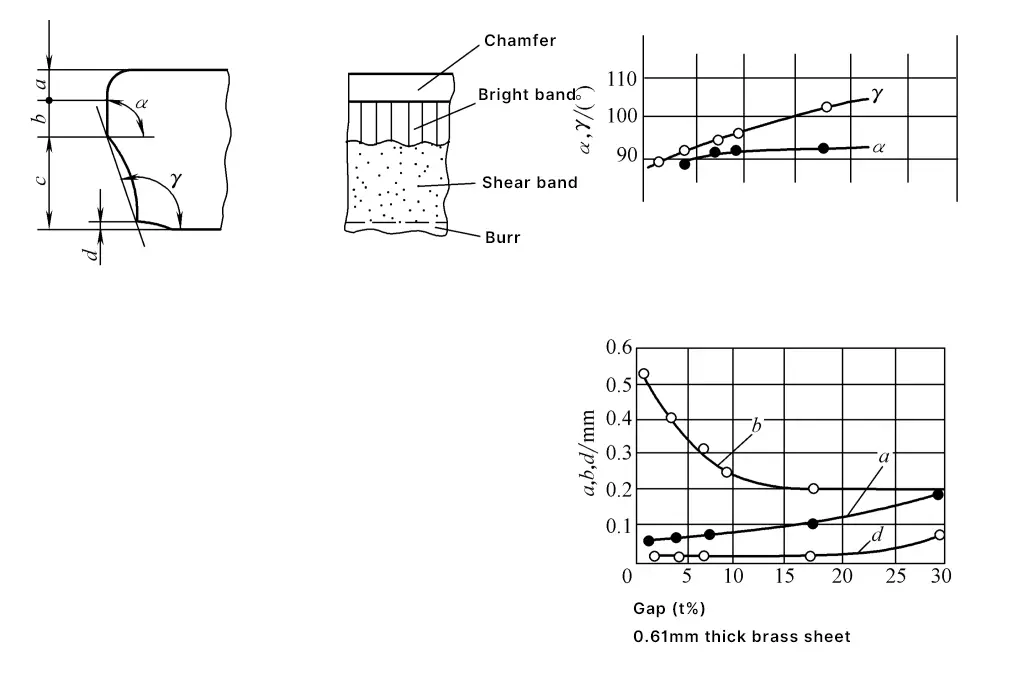

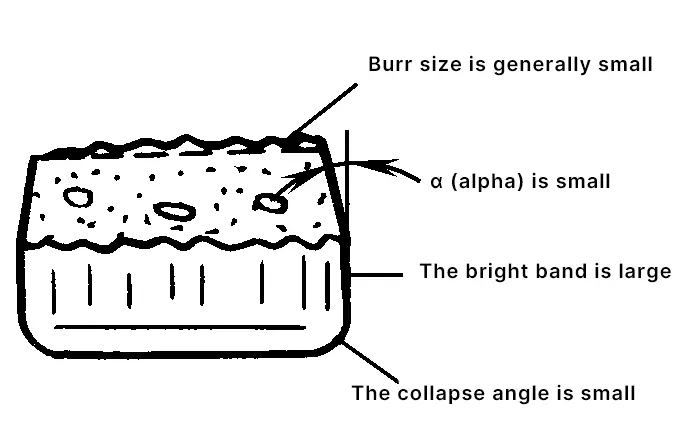

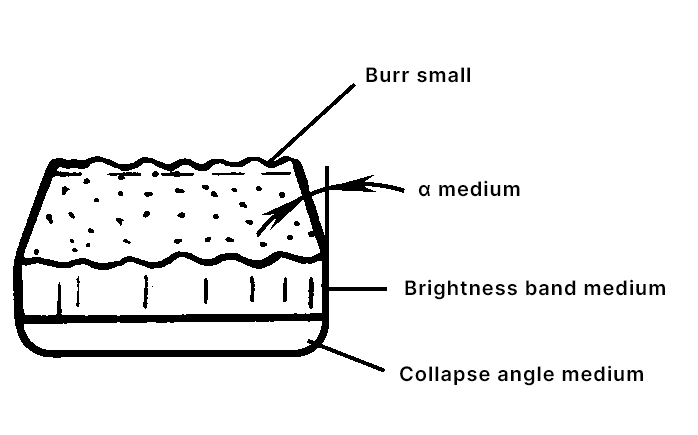

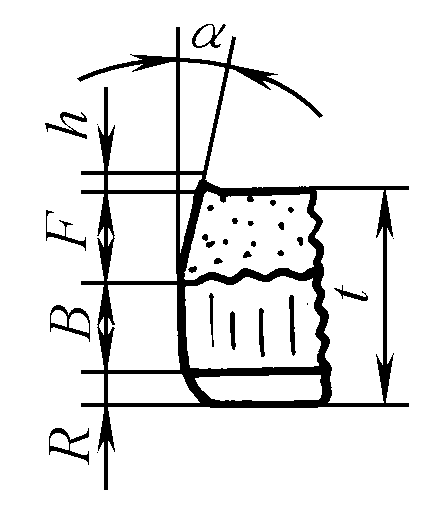

Die Auswirkungen des Abstands auf die Querschnittsqualität des Stanzens sind in Abbildung 2 dargestellt. Wie in der Abbildung zu sehen ist, nimmt das helle Band mit zunehmendem Abstand allmählich ab, und der Einfallwinkel und die Grate nehmen zu. Bevor der Abstand 20%t erreicht, ist die Höhe der Grate gering und ändert sich nur wenig, dieser Bereich ist die stabile Gratzone. Bei kleineren Abständen wirken sich geringfügige Änderungen des Abstands erheblich auf das helle Band aus, aber wenn der Abstand einen bestimmten Wert erreicht (14%t~24%t), sind die Auswirkungen auf das helle Band geringer.

- a-Kollapswinkel

- b-Hellband

- c-Bruchzone

- d-Grat

- α-Winkel des hellen Bandes

- γ-Winkel der Bruchzone

Mit zunehmendem Spalt nimmt auch die Neigung der Bruchfläche zu. Wenn der Spalt angemessen ist, treffen die oberen und unteren Risse aufeinander und überlappen sich in einer Linie. Zu diesem Zeitpunkt ist die Scherfläche sauber und ordentlich, das helle Band macht etwa 1/3 der Blechdicke aus, und der Einfallwinkel, die Grate und die Neigung sind ebenfalls gering (siehe Abbildung 3), was die Anforderungen an allgemeine Stanzteile erfüllen kann.

a) Lücke zu klein

b) Mäßiger Abstand

c) Übermäßiger Abstand

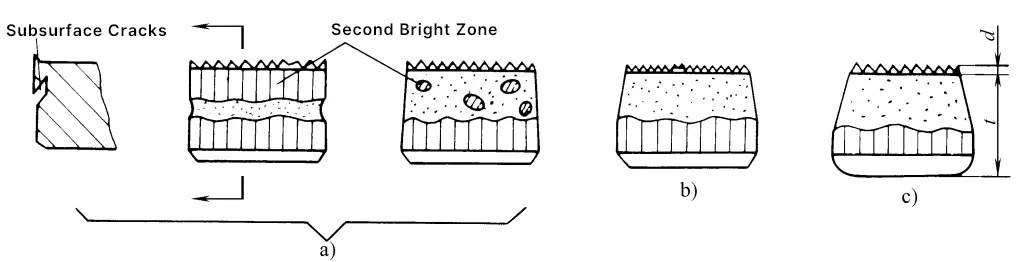

Egal, ob der Spalt zu groß oder zu klein ist, die Risse können sich nicht gut ausrichten (siehe Abbildung 4). Wenn der Spalt zu klein ist, sind die Risse am Rand der konvexen Matrize nach außen versetzt (siehe Abbildung 4a), und das zwischen den oberen und unteren Rissen eingeschlossene Material wird ein zweites Mal geschert, wobei sich ein zweites helles Band und eine zweite Zwischenschicht auf der Scherebene bilden (siehe Abbildung 3a).

a) Lücke zu klein

b) Mäßiger Abstand

c) Übermäßiger Abstand

Wenn der Spalt zu groß ist, sind die Risse an der Kante der konvexen Matrize nach innen versetzt (siehe Abbildung 4c), das Material wird stark gedehnt, das helle Band ist klein, und der Zusammenbruchswinkel und die Neigung der Grate nehmen zu, was manchmal zu Vertiefungen führt (siehe Abbildung 3c).

Ist der Spalt zu klein, führt er zu extrudierten Graten, ist er zu groß, führt er zu länglichen Graten. Wenn die Kanten der konvexen und konkaven Matrizen stumpf werden, entstehen Grate mit vergrößerter Basis, wie in Abbildung 5 dargestellt, die schwer zu entfernen sind und sofort geschärft werden sollten.

Wenn der Spalt angemessen und die Klinge scharf ist, sind die Grate gering, aber es ist unmöglich, Grate vollständig zu vermeiden, ob beim normalen Stanzen oder beim Präzisionsstanzen (außer beim beidseitigen Stanzen, d. h. beim gratfreien Schneiden). Im Allgemeinen weisen Stanzteile Grate unterschiedlichen Grades auf, aber wenn die Höhe der Grate eine bestimmte Grenze überschreitet, beeinträchtigt dies die Qualität und Leistung des Produkts.

Daher sollte in der tatsächlichen Produktion die zulässige Grathöhe (siehe JB/T4129-1999 Stamping Parts Burr Height) als einer der Qualitätsprüfungsindikatoren für Teile festgelegt werden. Darüber hinaus ist es bei Stanzteilen mit strengen Qualitätsanforderungen erforderlich, wirksame Entgratungsmethoden anzuwenden.

2. Maßgenauigkeit

Die Maßgenauigkeit von Stanzteilen bezieht sich auf die Differenz zwischen der tatsächlichen Größe der Stanzteile und der Basisgröße; je kleiner die Differenz, desto höher die Genauigkeit. Diese Differenz umfasst zwei Aspekte der Abweichung: zum einen die Abweichung der Stanzteile im Verhältnis zur Patrizen- oder Matrizengröße und zum anderen die Fertigungsabweichung der Matrize selbst.

Geht man von einer gewissen Präzision bei der Herstellung von Stanzwerkzeugen aus, sind die Gründe für die Abweichung zwischen den gestanzten Teilen und den Größen von Patrize und Matrize darin zu suchen, dass das Material aus der Matrize herausgedrückt (Stanzteile) oder aus der Patrize entladen wird (Stanzteile), was durch die elastische Rückstellung während des Stanzvorgangs aufgrund von Druckverformung, Faserdehnung und Doming verursacht wird. Darüber hinaus führen die elastische Verformung und der Verschleiß der Patrize und der Matrize unter der Einwirkung der Stanzkraft auch zu Änderungen der Abmessungen der gestanzten Teile.

Bei der Messung der Abweichung zwischen den Abmessungen von Stanzteilen und Patrize und Matrize ist die Referenz für Stanzteile die Matrize und für Stanzteile die Patrize.

- Stanzen: ΔD = Außendurchmesser des Stanzteils - Durchmesser der Matrizenbohrung

- Stanzen: ΔD = Stanzdurchmesser - Außendurchmesser der Matrize

Im Idealfall sollte der Außendurchmesser des Werkstücks beim Stanzen mit dem Durchmesser der Matrizenöffnung übereinstimmen, und beim Stanzen sollte der Stanzdurchmesser mit dem Außendurchmesser der Patrize übereinstimmen (d. h. ΔD sollte Null sein), wodurch die höchste Maßgenauigkeit erreicht wird.

Aus den oben genannten Gründen sind Abweichungen jedoch unvermeidlich. Zu den Faktoren, die den Abweichungswert beeinflussen, gehören: der Stanzspalt, die Materialeigenschaften, die Dicke und die Walzrichtung sowie die Form und Größe des Werkstücks, wobei der Spalt der Haupteinflussfaktor ist.

Bei unterschiedlichen Spaltbedingungen kommt es zu positiven und negativen Abweichungen. Im Allgemeinen macht das Ergebnis des Rückpralls den Lochdurchmesser des Stanzteils kleiner (ΔD ist ein negativer Wert) und den Außendurchmesser des Stanzteils größer (ΔD ist ein positiver Wert); wenn der Spalt groß ist, macht das Ergebnis des Rückpralls den Lochdurchmesser des Stanzteils größer (ΔD ist ein positiver Wert) und den Außendurchmesser des Stanzteils kleiner

(ΔD ist ein negativer Wert).

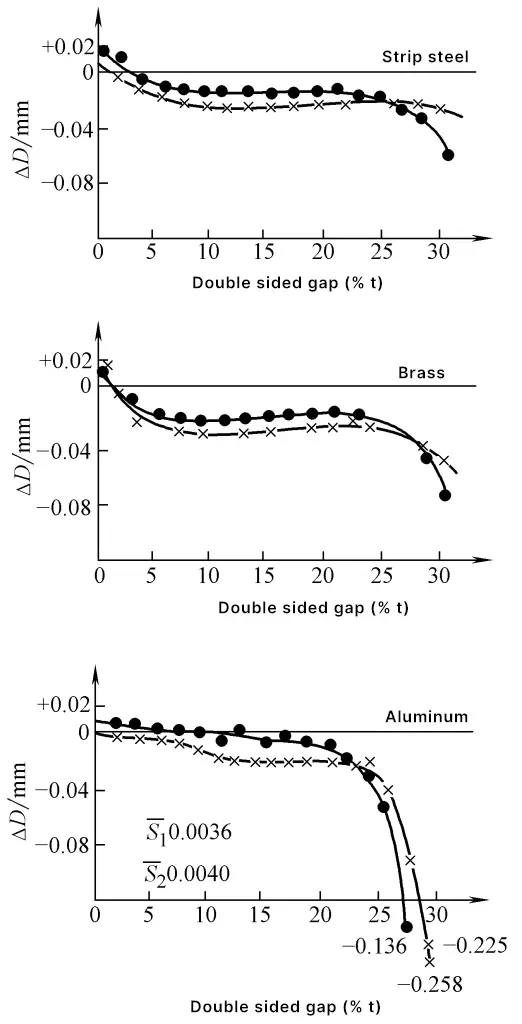

Abbildung 6 zeigt, wie sich der Spalt auf die Größenabweichung der Stanzteile auswirkt. Wenn der Spalt innerhalb von 5% der Blechdicke liegt, nimmt die Größe des Außendurchmessers der Stanzteile mit zunehmendem Spalt ab. Von 5% bis 25% der Blechdicke ändert sich die Größe des Werkstücks nicht mit der Vergrößerung des Spalts. Wenn der Spalt 25% der Blechdicke überschreitet, nimmt die Größe des Werkstücks wieder ab. Liegt der Spalt jedoch unter 2% der Blechdicke, ist der Außendurchmesser des Werkstücks tatsächlich größer als die Größe des Matrizenlochs.

- S1, S2- Durchschnittswert der Ebenheit der Größe

- ----- Rollende Richtung (S1)

- -×-×- Senkrecht zur Walzrichtung (S2)

- ΔD = Außendurchmesser des Stanzteils - Durchmesser des Matrizenlochs

Abbildung 7 zeigt den Einfluss des Spaltes auf die Größenabweichung der gestanzten Löcher. Wenn der Spalt weniger als 5% der Blechdicke beträgt, ist die Größe des Lochs kleiner als der Außendurchmesser des Stempels. Je größer der Spalt ist, desto größer wird das Loch. Wenn der Spalt 15% der Blechdicke beträgt, ist die Größe des Lochs am größten, und wenn der Spalt größer wird, nimmt die Größe des Lochs umgekehrt ab.

S1, S2- Durchschnittliche Ebenheit der Größe

----- Rollende Richtung (S1)

-×-×- Senkrecht zur Walzrichtung (S2)

ΔD = Stanzdurchmesser - Außendurchmesser der Stanze

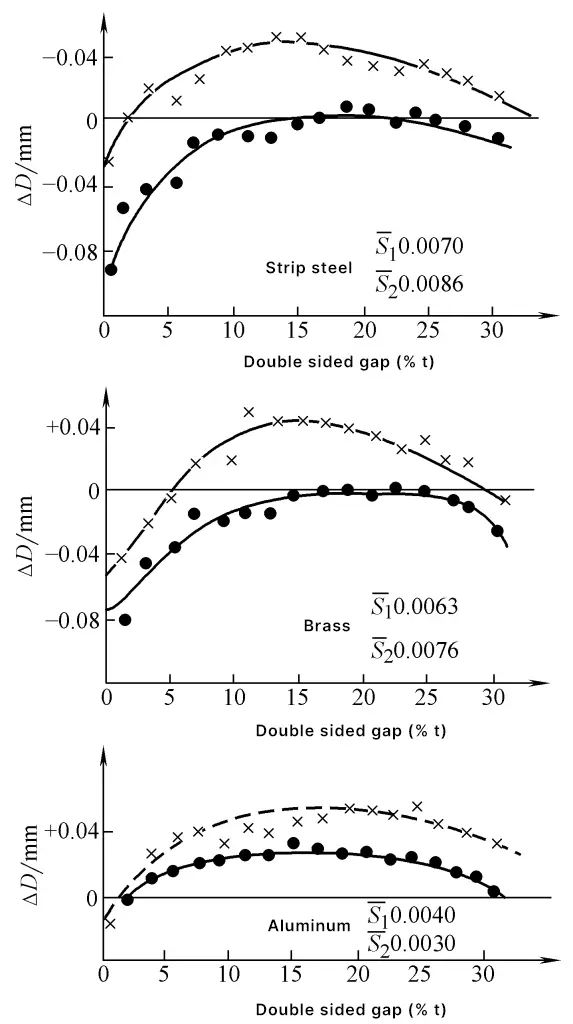

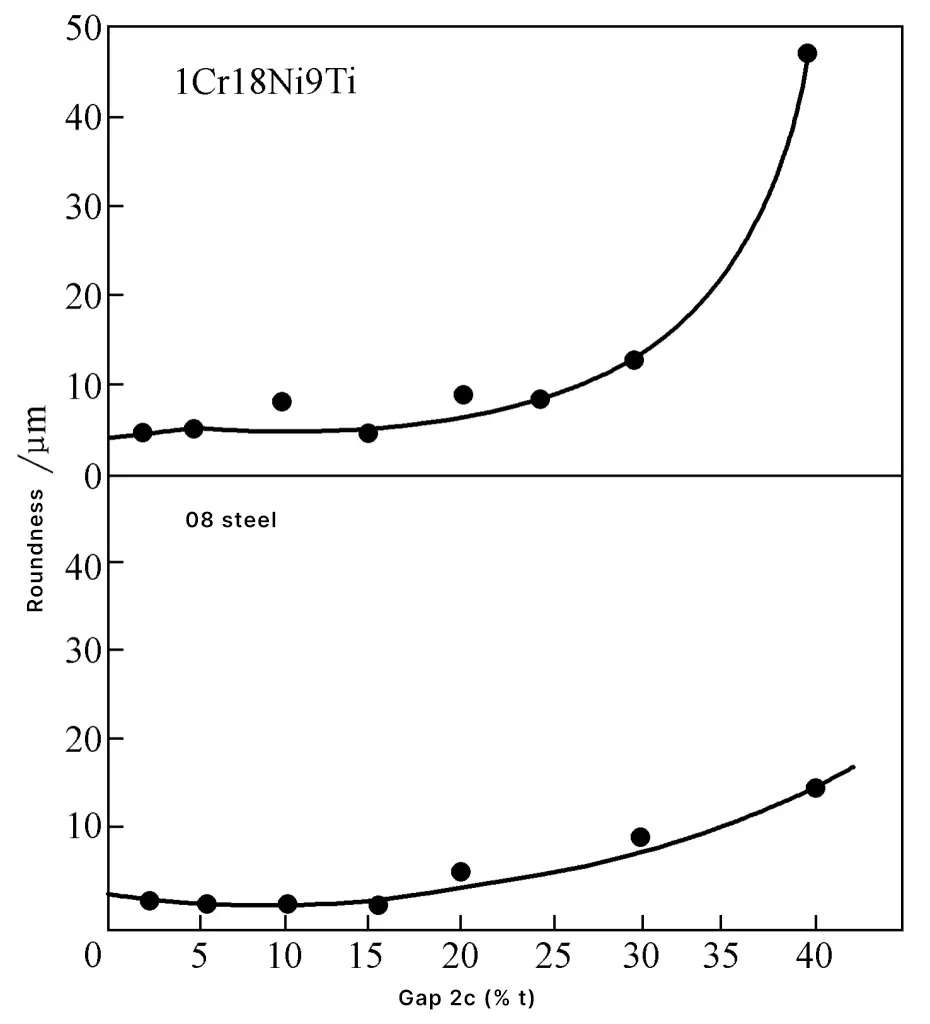

Beim Stanzen kreisförmiger Profile kommt hinzu, dass die Stanzteile aufgrund der Exzentrizität von Stempel und Matrize, der Durchbiegung der Presse, der Walzrichtung des Blechs, der Breite der Stanzüberlappung und des Vorhandenseins einer Spannvorrichtung eine gewisse Ovalität aufweisen. Abbildung 8 zeigt den Einfluss des Spaltes auf die Ovalität der Stanzteile, wobei die Ovalität bei einem zu großen Spalt deutlich zunimmt.

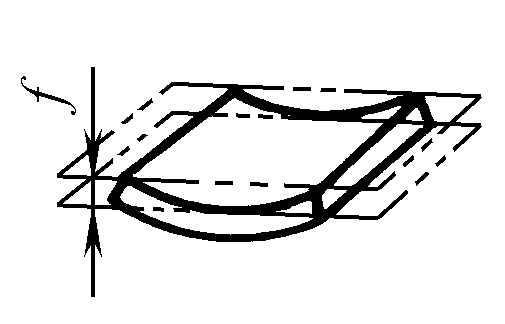

3. Grad der Biegung

Beim Stanzvorgang verbiegt sich das Material unter dem Stempel aufgrund des Biegemoments. Wenn die Verformung den Bereich der plastischen Biegung erreicht, behält das Werkstück auch nach der Rückfederung eine gewisse Restbiegeverformung.

Die Beziehung zwischen dem Grad der Biegung und dem Spalt ist in Abbildung 9 dargestellt. In der Regel ist die Biegung umso ausgeprägter, je größer der Spalt ist. Da das gestanzte Teil jedoch größer ist als das Matrizenloch, kann das gestanzte Teil bei einem kleinen Spalt auch eine Druckwirkung auf die Seite der Matrize ausüben, was zu einer stärkeren Biegung führt. Der Grad der Biegung hängt auch von den Materialeigenschaften und der Dicke ab (siehe Abbildungen 9 und 10).

1-t=0,5mm (Dd/t =40)

2-t=1,0mm (Dd/t =20)

3-t=1,6mm (Dd/t =12.5)

Um die Biegung zu reduzieren, kann eine Rückdruckplatte unter dem Stempel angebracht werden. Wenn eine hohe Ebenheit der gestanzten Teile erforderlich ist, muss ein zusätzlicher Richtvorgang durchgeführt werden.

II. Der Einfluss des Spiels auf die Lebensdauer der Matrize

Die Lebensdauer der Matrize wird durch die Anzahl der produzierten qualifizierten Teile berechnet, zum einen durch die Lebensdauer zwischen zwei Schleifvorgängen und zum anderen durch die Gesamtlebensdauer nach vollständigem Verschleiß.

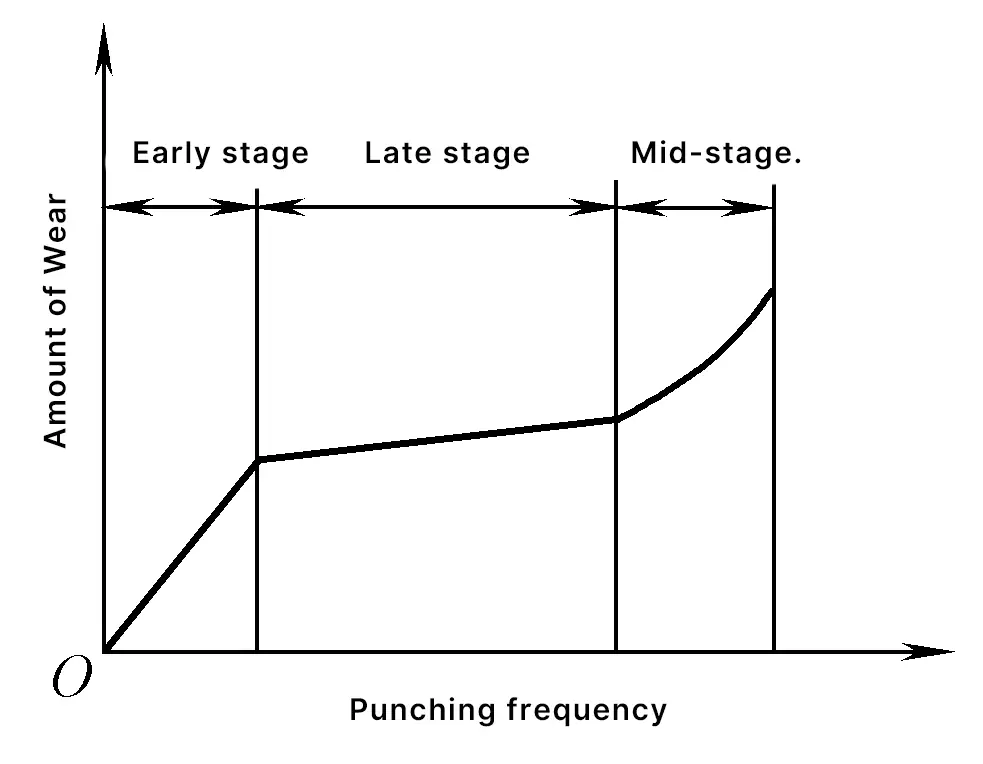

Der Verschleißprozess des Stanzwerkzeugs lässt sich in drei Phasen unterteilen (siehe Abbildung 11): Anfangsverschleiß, mittlerer Verschleiß und später Verschleiß.

Anfänglicher Verschleiß, bei dem sich der Verschleiß hauptsächlich auf die Schneide konzentriert, da sich hier der Druck zu stark konzentriert, die scharfe Schneide zum Abrollen oder Ausbrechen neigt und der Verschleiß schnell voranschreitet.

Mittlerer Verschleiß, auch bekannt als stabiler Verschleiß, die Schneide ist leicht abgerundet, die Druckkonzentration wird gemildert, der normale Reibungsverschleiß tritt ein, der Verschleiß ist langsam. Je länger die mittlere Verschleißperiode, desto höher die Lebensdauer der Matrize.

Späte Abnutzung, auch bekannt als übermäßiger Verschleiß, Reibungsverschleiß erreicht die Ermüdungsgrenze, in eine Phase der raschen Zunahme der Abnutzung, Verschleiß ist schnell, zu diesem Zeitpunkt sollte Schleifen durchgeführt werden.

Je nach den Verschleißteilen des Stempels und der Matrize kann man zwischen Stirnflächen- und Seitenflächenverschleiß unterscheiden. Abbildung 12 zeigt die Veränderungen in der Form der Schneidkante nach einer unterschiedlichen Anzahl von Stanzvorgängen.

Zu den wichtigsten Faktoren, die sich auf die Lebensdauer der Form auswirken, gehören: die chemische Zusammensetzung des Formmaterials, die Härte und die Oberflächenverfestigung, die Oberflächenrauheit des präzisionsbearbeiteten Teils des Formarbeitsteils, das Formspiel, die Rationalität der Formstruktur, die Art der Begrenzung des zu verarbeitenden Materials und die Führungsmethode der Ober- und Unterformen, die chemische Zusammensetzung des zu verarbeitenden Materials, die mechanischen Eigenschaften und der Härtezustand, die Oberflächenbehandlung des Materials (Isolierbeschichtung aus anorganischen, halborganischen, organischen Stoffen usw.), die Schmier- und Kühlbedingungen, die Kante und der Konturradius der Stanzteile, die Präzision und Steifigkeit der Presse und die Stanzgeschwindigkeit usw.), die Schmier- und Kühlbedingungen, die Kante und der Radius der Kontur der Stanzteile, die Präzision und Steifigkeit der Presse sowie die Stanzgeschwindigkeit usw.

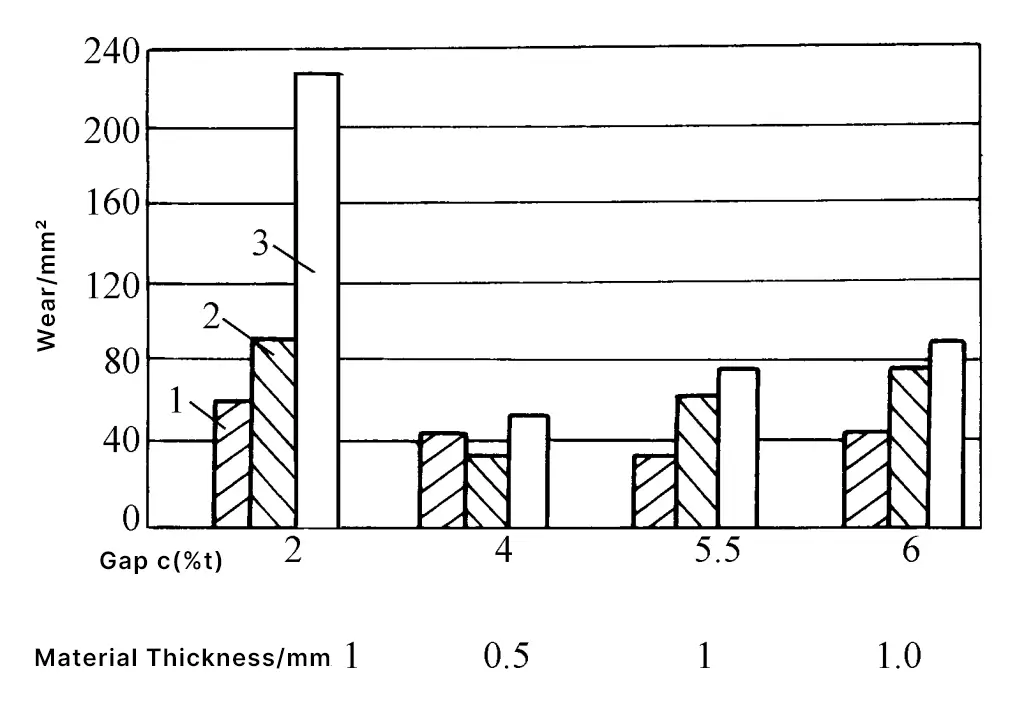

Unter den Faktoren, die die Lebensdauer des Stanzwerkzeugs beeinflussen, ist das Spiel einer der wichtigsten Faktoren. Abbildung 13 zeigt die Auswirkungen des Spiels auf den Messerverschleiß nach 100.000 Stanzvorgängen.

- Scherbedingungen: Keine Druckplatte

- Werkstoff der Form: Mn-Stahl

- Härte beim Abschrecken: 59HRC

- Form: ϕ8 runde konvexe Form

- Verarbeitetes Material: Weiches Stahlblech

- Materialstärke: 1mm

- 1-Punch-Gesichtsbekleidung

- 2-Die Gesichtsabnutzung

- 3-Loch Seitenverschleiß

Die Situation zeigt, dass bei geringem Spiel die Scherbedingungen hart sind, die Druckextrusion stark ist, die Reibung drastisch zunimmt und der Verschleiß steigt, insbesondere der seitliche Verschleiß ist deutlicher. Darüber hinaus kann es bei geringem Spiel zum Aufblähen der Matrize, zum Bruch des Stempels (kleine Stempel) und zu anormalen Schäden, wie z. B. gegenseitiges Einstechen zwischen Stempel und Matrize, kommen. Außerdem kann ein zu kleines Spiel zu erhöhter Reibung und höheren Temperaturen führen.

Wenn die Druck-Extrusionsspannung hoch ist, kann es leicht zu einer Adhäsion zwischen der Form und dem Material kommen, was eine Menge Probleme bei der Produktion mit sich bringt.

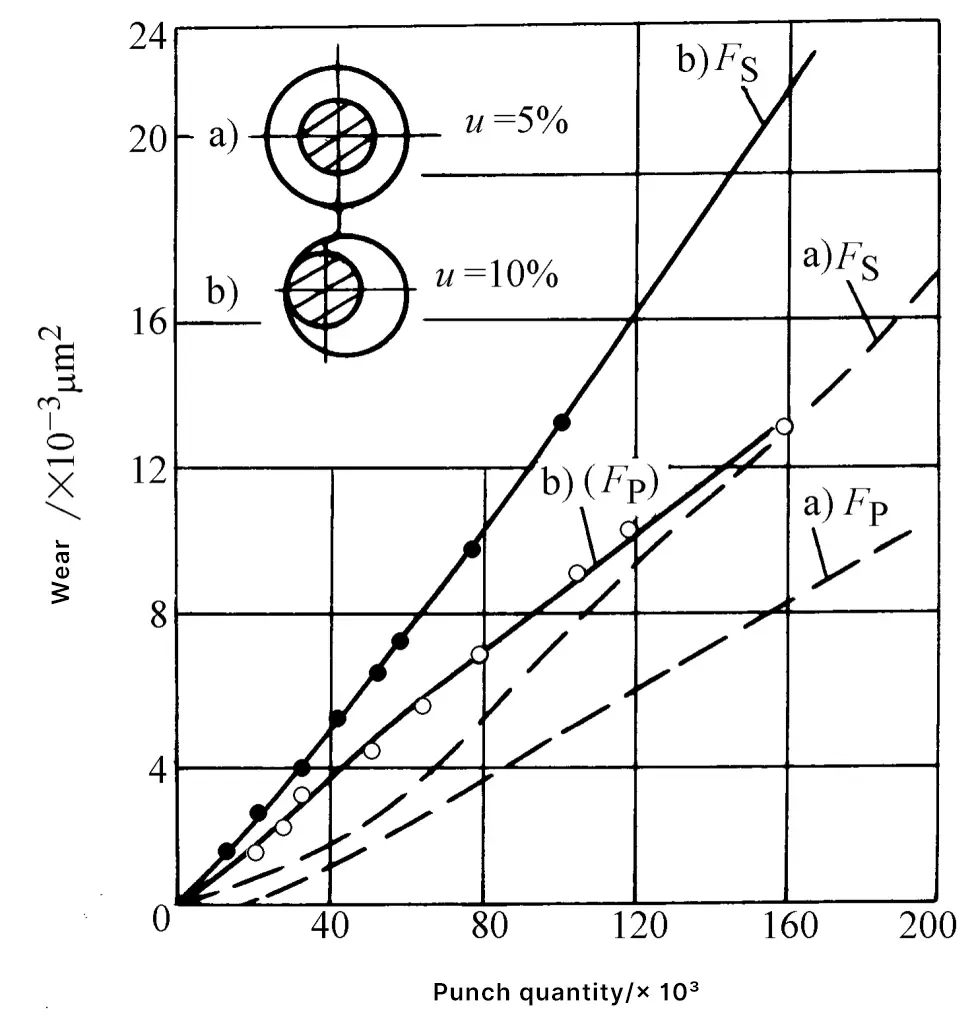

Außerdem wirkt sich ein ungleichmäßiges Spiel nachteilig auf die Lebensdauer der Form aus; im Vergleich zu einem gleichmäßigen Spiel erhöht sich der Verschleiß erheblich (siehe Abbildung 14).

- Die Form: Kreisförmig

- Form 210Cr12

- (w(C)=2,1%, w(Cr)=12%)

- Verarbeitetes Material: Elektrostahlblech 0,5 mm dick

- FS: Locher tragen

- FP: Würfelverschleiß

Die Praxis der Massenproduktion zeigt, dass ein großes Spiel die Lebensdauer der Form erheblich verlängern kann, im Allgemeinen um das 2-3-fache, in einigen Fällen sogar um das 6-7-fache, was erhebliche wirtschaftliche Vorteile mit sich bringt. Allerdings verringert ein zu großes Spiel nicht nur die Qualität des Werkstückquerschnitts, erhöht Grate und Biegungen, sondern macht auch den Verschleiß der Stempel und Matrizenendflächen zum Hauptwiderspruch.

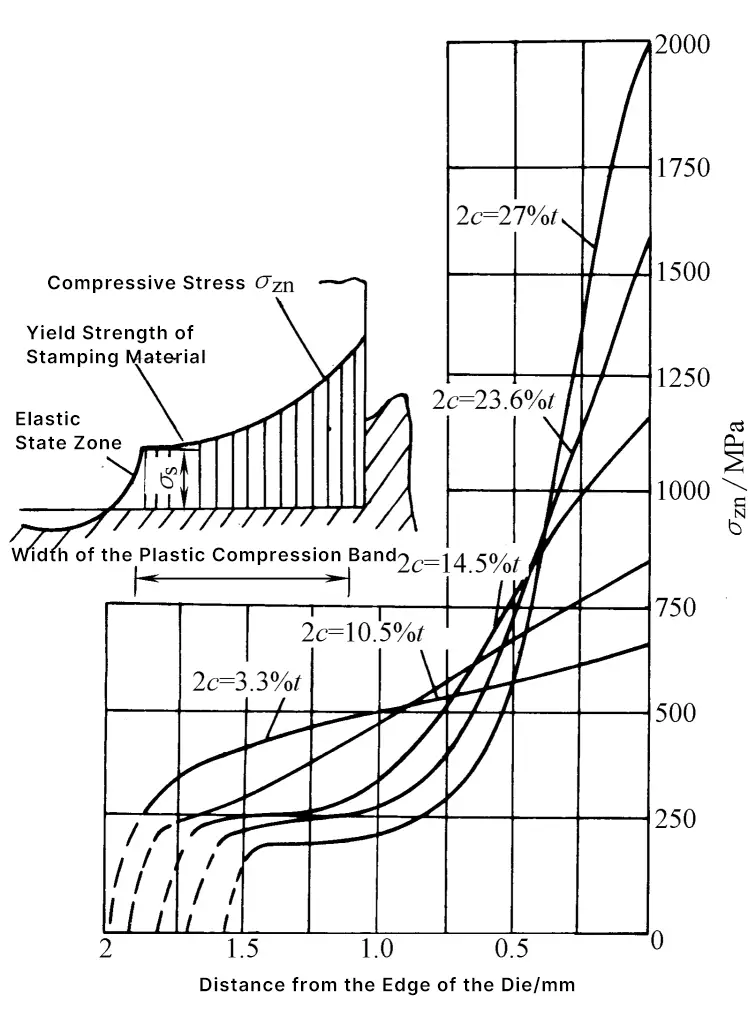

Sowjetische Wissenschaftler berechneten die Verteilung der Druckspannung in der Nähe des Randes der Stempel- und Matrizenendflächen auf der Grundlage der Druckverformung des plastischen Pressbandes der gestanzten Teile (siehe Abbildung 15) und wiesen darauf hin, dass bei einem geringen Spiel die Reibung an den Seiten des Stempels und der Matrize groß ist und der Seitenverschleiß bei häufigen Stanz-, Entlade- und Schiebevorgängen stark ist.

Ein zu großes Spiel erhöht jedoch die konzentrierte Spannung an den Kanten der Stempel- und Matrizenendflächen, wodurch die Druckspannung stark ansteigt und insbesondere an der Kante der Klinge eine große Spitze bildet, wodurch die Klingenkante schnell nachgibt und sich verformt und ihre Schärfe verliert. Dadurch erhöht sich auch die Stanzkraft, was wiederum dazu führt, dass die Schneide schneller verschleißt und stumpf wird, was die Lebensdauer der Form verkürzt.

III. Die Auswirkungen der Räumung auf den Energieverbrauch

Unter dem Gesichtspunkt der Energie- und Kraftersparnis führt die Wahl mittlerer und großer Abstände zu guten Ergebnissen, da zu diesem Zeitpunkt die Stanzkraft, die Entladekraft, die Druckkraft und die Stanzarbeit geringer sind.

1. Stanzkraft

Generell gilt, dass mit zunehmendem Spalt die Druckspannung in der Scherzone abnimmt und die Zugspannung zunimmt, wodurch die Wahrscheinlichkeit des Auftretens von Rissen steigt und die Scherfestigkeit sinkt. Die Durchstanzkraft ist proportional zur Scherfestigkeit, so dass sie mit zunehmendem Spalt ebenfalls proportional abnimmt. Wenn der Spalt jedoch groß genug ist, da die oberen und unteren Risse nicht zusammenfallen, ist die Abnahme der Scherfestigkeit sehr gering, und es kann sogar ein Rückpralltrend auftreten (siehe Abbildung 16).

- 1-t=0,5mm (Dd/t=40)

- 2-t=1,0mm (Dd/t=20)

- 3-t=1,6mm (Dd/t=12.5)

2. Entladekraft und Ausstoßkraft

Abbildung 17 zeigt die Beziehungskurve zwischen dem Spalt und der Entlastungskraft. Unabhängig davon, ob es sich um weichen Stahl, rostfreien Stahl, Messing oder eine Aluminiumlegierung handelt, erreicht die Entlastungskraft ihren Mindestwert, wenn der Spalt etwa 20% der Materialdicke beträgt. Die Entlastungskraft nimmt stark zu, wenn der Spalt weniger als 10% oder mehr als 30% der Materialdicke beträgt.

Wenn der Spalt größer als 10% bis 15% der Materialdicke ist, schrumpft die Größe des gestanzten Teils nach Abschluss des Stanzens aufgrund von Zugverformung und Rückfederung und blockiert nicht mehr in der Matrize, so dass die Ausstoßkraft nahezu null ist.

3. Stanzarbeiten

Die Stanzarbeit bezieht sich auf den Bereich, der von der Kraft-Hub-Kurve (Indikatordiagramm) eingeschlossen wird. Die Stanzarbeit ist die wichtigste Grundlage für die Auswahl oder Überprüfung der Leistung des Hauptmotors der Presse.

Die Stanzarbeit schwankt leicht mit der Veränderung des Spaltes. Ist der Spalt zu klein oder zu groß, erhöht sich die Stanzarbeit. Wenn der Spalt angemessen ist, so dass die oberen und unteren Risse sich treffen und übereinstimmen, wird die Stanzarbeit minimiert (siehe Abbildung 18).

Material: 3,3 mm dickes Messingblech Material festes rundes Loch stanzen

IV. Bestimmung des angemessenen Abstands

Das Spiel zwischen dem Stempel und der Matrize hat großen Einfluss auf die Schnittqualität, die Maßgenauigkeit, die Lebensdauer der Matrize und den Energieverbrauch der gestanzten Teile. Bei der Konstruktion der Matrize ist es wichtig, ein angemessenes Spiel zu wählen. Zusammenfassend lässt sich sagen, dass es bei Abwägung der Auswirkungen des Spiels auf die Qualität, die Maßgenauigkeit, die Lebensdauer der Matrize und den Energieverbrauch der Stanzteile keinen einzigen angemessenen Spielwert gibt, der alle Anforderungen erfüllt.

Außerdem verschleißt die Matrize während des Gebrauchs, und das Spiel kann nicht konstant bleiben, sondern schwankt immer innerhalb eines bestimmten Bereichs. Außerdem besteht ein gewisser Unterschied zwischen dem statischen Spiel im montierten Zustand der Matrize und dem dynamischen Spiel im Arbeitszustand.

In der Praxis wird daher in der Regel ein geeigneter Bereich als angemessenes Spiel gewählt. Die untere Grenze dieses Bereichs wird als minimales angemessenes Spiel c min und die obere Grenze wird als maximaler angemessener Abstand c max . In Anbetracht der Tatsache, dass die Abnutzung der Matrize das Spiel vergrößert, sollte bei der Konstruktion und Herstellung neuer Matrizen der minimale angemessene Spielwert verwendet werden.

Zu den Methoden zur Bestimmung eines angemessenen Abstands gehören:

1. Theoretische Bestimmungsmethode

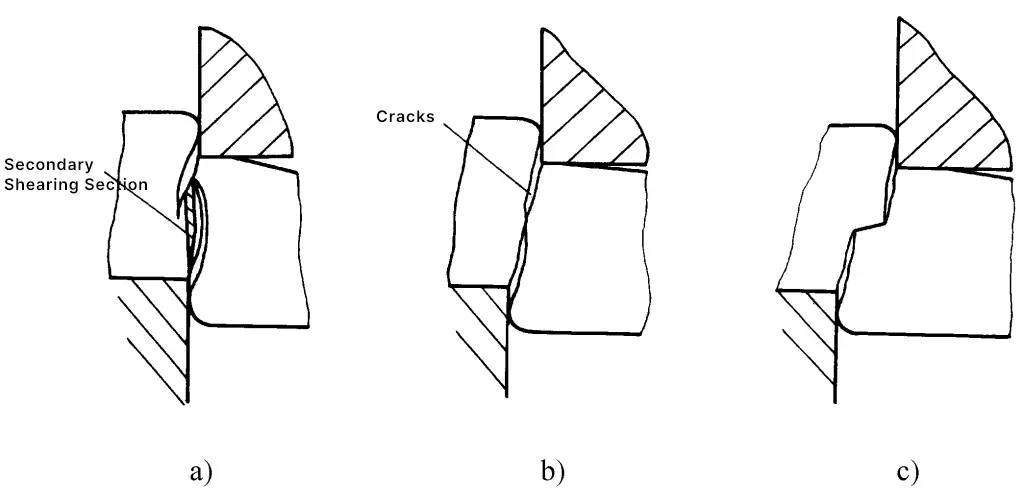

Die wichtigste Grundlage der theoretischen Bestimmungsmethode ist die Gewährleistung der Risskoinzidenz, um einen guten Scherschnitt zu erhalten. Abbildung 19 zeigt den momentanen Zustand der Rissentstehung zu Beginn des Stanzprozesses. Der Abstand c kann aus dem Dreieck △ABC in der Abbildung bestimmt werden.

c=(t-h0)tanβ=t(1-h0/t)tanβ

Wo

- h0- Eindringtiefe des Stempels (mm);

- t - Dicke des Materials (mm);

- β-Winkel zwischen der Richtung der maximalen Scherspannung und der Senkrechten (°).

Aus der obigen Formel ist ersichtlich: c=f(t, h 0 /t, β), und h 0 /t, β hängt mit den Materialeigenschaften zusammen (siehe Tabelle 1), daher sind die Hauptfaktoren, die den Spaltwert beeinflussen, die Materialeigenschaften und die Dicke. Je härter und dicker das Material ist, desto größer ist der angemessene Spaltwert.

Tabelle 1 h 0 /t und β-Werte

| Material | h0/t | β /(°) | ||

| Glühen | Aushärtung | Glühen | Aushärtung | |

| Weicher Stahl, reines Kupfer, weiches Messing | 0.5 | 0.35 | 6 | 5 |

| Mittelharter Stahl, hartes Messing | 0.3 | 0.2 | 5 | 4 |

| Harter Stahl, harte Bronze | 0.2 | 0.1 | 4 | 4 |

2. Empirische Bestimmungsmethode

Die in der Vergangenheit verwendeten Spielwerte wurden hauptsächlich aufgrund der Maßgenauigkeit gewählt und haben sich im Allgemeinen als zu klein und nicht allgemein anwendbar erwiesen. In einigen Fällen führen die mit diesen Spielwerten hergestellten Formen zu Teilen mit doppelten hellen Streifen im Querschnitt und erheblichen Graten.

Außerdem kommt es aufgrund der hohen Reibung zwischen der Matrize und dem Material zu einer starken Erwärmung, die dazu führt, dass das Material an der Schneidkante haftet, was den Verschleiß der Schneidkante beschleunigt und die Lebensdauer der Matrize verkürzt. Außerdem kommt es häufig zu anormalen Schäden wie dem Aufquellen der Matrize und dem Bruch des Stempels.

Auf der Grundlage aktueller Forschungsergebnisse und Produktionserfahrungen sowie unter Bezugnahme auf die Spielraumnormen der USA, Deutschlands, Japans und der ehemaligen Sowjetunion wurde 1997 die nationale Norm GB/T16743-1997 für den Stanzspielraum" festgelegt (jetzt unter Verwendung der neuen Norm GB/T16743-2010).

Diese Norm, die auf dem Prinzip der "Bestimmung des Abstands durch die Qualität" basiert, teilt den Stanzabstand von metallischen Werkstoffen in drei Kategorien ein, die sich nach den Hauptfaktoren wie Maßgenauigkeit der Stanzteile, Querschnittsqualität, Lebensdauer der Matrize und Energieverbrauch richten, um den technischen Anforderungen der verschiedenen Stanzteile gerecht zu werden und den Abstand rationell und gezielt zu wählen. Dadurch wird die Maßgenauigkeit und Querschnittsqualität der Stanzteile bei entsprechender Standzeit der Matrize gewährleistet.

Bei der Auswahl des Stanzspiels sollte man zunächst die vorgesehene Spielkategorie gemäß Tabelle 2 auf der Grundlage der technischen Anforderungen, der Nutzungsmerkmale und der Produktionsbedingungen der Stanzteile bestimmen und dann das entsprechende Verhältnis dieser Spielkategorie aus Tabelle 3 auswählen. Nach der Berechnung kann der entsprechende Wert für das Lagerspiel ermittelt werden.

Tabelle 2 Klassifizierung der Stanzabstände von Metallwerkstoffen

| Grundlage der Klassifizierung | Klasse I | Klasse II | Klasse III | ||

| Qualität der Stanzabteilung | Merkmale der Scherfläche |  |  |  | |

| Höhe der zusammengeklappten Ecke R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Helles Band Höhe B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Höhe des Bruchbandes F | Klein | Mittel | Groß | ||

| Grathöhe h | Allgemein | Klein | Allgemein | ||

| Bruchwinkel α | 4~7° | >7~8° | >8~11° | ||

| Präzision der Stanzteile | Ebenheit |  | Geringfügig kleiner | Klein | Größere |

| Größe Präzision | Stanzteil | Nahe an der Würfelgröße | Geringfügig kleiner als die Würfelgröße | Kleiner als die Würfelgröße | |

| Gestanztes Stück | Nahe der Stanzgröße | Etwas größer als die Stempelgröße | Größer als die Stempelgröße | ||

| Lebensdauer der Form | Unter | Länger | Längste | ||

| Energieverbrauch | Stanzkraft | Größere | Klein | Minimum | |

| Entladung, Schubkraft | Größere | Minimum | Klein | ||

| Durchschlagskraft | Größere | Klein | Geringfügig kleiner | ||

| Anwendbare Anlässe | Wenn eine hohe Qualität und Maßgenauigkeit des gestanzten Abschnitts erforderlich ist, sollten Sie einen kleinen Abstand verwenden. Die Lebensdauer der Matrize ist relativ kurz. | Wenn die Qualität und die Maßgenauigkeit des gestanzten Abschnitts im Allgemeinen erforderlich sind, verwenden Sie ein mittleres Spiel. Aufgrund der geringen Eigenspannung kann er das Auftreten von Brüchen verringern und eignet sich für Werkstücke, die einer weiteren plastischen Verformung unterliegen. | Wenn die Qualität und Maßgenauigkeit des gestanzten Abschnitts nicht hoch ist, sollten Sie einen großen Abstand wählen, um die Lebensdauer der Matrize zu verlängern. | ||

Tabelle 3 Stanzspielwerte für Metallwerkstoffe

| Material | Scherfestigkeit τb/ MPa | Initialer Freiraum (einseitiger Freiraum) (% t) | ||

| Typ I | Typ II | Typ III | ||

| Stahl mit niedrigem Kohlenstoffgehalt 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Stahl mit mittlerem Kohlenstoffgehalt 45 Rostfreier Stahl 1Cr18Ni9Ti, 4Cr13 Ausdehnungslegierung (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Stahl mit hohem Kohlenstoffgehalt T8A, T10A Federstahl 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Reines Aluminium 1060, 1050A, 1035, 1200 Aluminiumlegierung (weich) 5A21 Messing (weich) H62 Reines Kupfer (weich) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Messing (hart) H62 Blei-Messing HPb59-1 Reines Kupfer (hart) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Aluminiumlegierung (hart) 5A12 Zinn-Phosphor-Bronze QSn4-4-2,5 Aluminium-Bronze QA17 Beryllium-Bronze QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Magnesiumlegierung MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Elektrischer Siliziumstahl D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Wenn hohe Anforderungen an die Qualität und Präzision des Querschnitts der Stanzteile gestellt werden, sollte ein kleines Spiel verwendet werden, aber die Lebensdauer des Werkzeugs ist kürzer. Wenn die Anforderungen an die Qualität und Präzision des Querschnitts der Stanzteile mäßig sind, sollte ein mittleres Spiel verwendet werden, das weniger Energie verbraucht und die Lebensdauer der Matrize verlängert.

Wenn die Qualitäts- und Präzisionsanforderungen an den Querschnitt der Stanzteile nicht hoch sind, ist es ratsam, einen großen Freiraum zu verwenden, der den herausragenden Vorteil der längsten Lebensdauer der Matrize hat, und die Stanzteile haben weniger Expansionskraft in der Matrize, was die Verwendung von geraden Zylindermatrizen ermöglicht, so dass möglicherweise sowohl männliche als auch weibliche Matrizen mit Drahtschneiden geschnitten werden können, "ein Knüppel für doppelte Verwendung" kann teuren Matrizenstahl sparen, und mit der kleinen Entladekraft, die die Entladevorrichtung vereinfacht, ist die Stanzkraft gering, was die Arbeitsbedingungen der Matrize verbessert und offensichtliche wirtschaftliche Vorteile hat.

Das Stanzspiel kann nur anhand der Haupteinflussfaktoren in einer Datentabelle aufgeführt werden. In Anbetracht der großen Unterschiede in den Produktionsbedingungen und der aktiven technologischen Faktoren ist es jedoch manchmal notwendig, die Probleme in Verbindung mit den tatsächlichen Produktionsbedingungen flexibel zu behandeln und die Spielwerte entsprechend anzupassen. Die vorliegende Norm fasst die Erfahrungen auf diesem Gebiet zusammen.

In dieser Norm werden auch die Durchstanzwerte für üblicherweise verwendete nichtmetallische Werkstoffe empfohlen, siehe Tabelle 4.

Tabelle 4 Durchstanzwerte für nicht-metallische Werkstoffe

| Material | Anfangsspiel (einseitiges Spiel) (% t) |

| Phenolisches Laminat | 1.5 – 3.0 |

| Asbesttafel | |

| Gummiplatte | |

| Organische Glasscheibe | |

| Epoxid-Phenol-Glasgewebe | |

| Roter Karton | 0.5 – 2.0 |

| Pappe | |

| Klebebandtafel | |

| Glimmer Blatt | 0.25 – 0.75 |

| Leder | |

| Papier | |

| Faserplatten | 2.0 |

| Filz | 0~0.2 |

Darüber hinaus werden zwei Arten von Stanzspielwerten empfohlen. In Branchen wie der Radio-, Messgeräte- und Präzisionsmaschinenindustrie, in denen eine hohe Maßgenauigkeit der Stanzteile erforderlich ist, können die in Tabelle 5 aufgeführten kleineren Werte verwendet werden. In Bereichen wie Automobilbau, Landmaschinen und Haushaltswaren, in denen der Toleranzbereich für die Abmessungen von Stanzteilen größer ist, können die in Tabelle 6 aufgeführten größeren Werte verwendet werden.

Tabelle 5 Anfänglicher einseitiger Abstand c beim Stanzen (Einheit: mm)

| Materialstärke / mm | Weiches Aluminium | Reines Kupfer, Messing, weicher Stahl (0,08~0,2)%c | Harte Aluminiumlegierung, mittelharter Stahl (0,3~0,4)%c | Harter Stahl (0,5~0,6)%c | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Anmerkung:

1. Der Mindestwert des Anfangsspiels entspricht dem Nennwert des Spiels.

2. Der Höchstwert des Anfangsspiels berücksichtigt den Mehrwert, der sich aus den Fertigungstoleranzen der Patrize und der Matrize ergibt.

3. Während des Gebrauchs wird sich das Spiel aufgrund der Abnutzung der Arbeitsteile der Form vergrößern, so dass der maximale Nutzungswert des Spiels die aufgeführten Werte übersteigen sollte.

Tabelle 6 Anfängliches einseitiges Spiel c für Stanzwerkzeuge (Einheit: mm)

| Material Dicke / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| Weniger als 0,5 | Minimaler Freiraum | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Auswahlprinzip der Stempel- und Matrizenspielwerte

Die Analyse des Stanzprozesses zeigt, dass es derzeit keinen festen Abstandswert gibt, der alle Anforderungen an eine optimale Profilqualität, höchste Maßgenauigkeit, minimale Verformung, längste Lebensdauer der Matrize und minimale Stanz-, Entlade- und Auswurfkräfte erfüllen kann.

Daher wird in der tatsächlichen Stanzproduktion ein Spielbereich in erster Linie auf der Grundlage von Faktoren wie Profilqualität, Maßgenauigkeit und Werkzeuglebensdauer festgelegt. Solange das Spiel innerhalb dieses Bereichs liegt, können akzeptable Stanzteile und eine längere Lebensdauer des Werkzeugs erreicht werden.

Dieser Bereich wird als angemessenes Spiel bezeichnet, wobei der Mindestwert als minimales angemessenes Spiel und der Höchstwert als maximales angemessenes Spiel bezeichnet wird. Bei der Konstruktion und Fertigung ist zu berücksichtigen, dass sich das Spiel zwischen Stempel und Matrize durch Verschleiß vergrößert; daher ist es in der Regel am besten, das Matrizenspiel auf der Grundlage des Mindestwertes für das angemessene Spiel zu bestimmen.

Je kleiner das bei der Konstruktion gewählte Spiel ist, desto höher ist die erforderliche Fertigungs- und Montagepräzision, was die Kosten entsprechend erhöht. Ein kleineres Spiel erfordert auch eine höhere Festigkeit und Präzision der Matrize, was zu einer kürzeren Lebensdauer und einer höheren Wahrscheinlichkeit von Wartungsarbeiten führt. Daher wird die Höhe des Stanzspiels in der Regel nach folgenden Kriterien gewählt:

(1) Scherfestigkeit des Materials

Werkstoffe mit geringerer Scherfestigkeit lassen sich besser dehnen und verformen und sind anfälliger für Gratbildung, so dass der Abstand kleiner sein sollte. So beträgt beispielsweise das Stanzspiel für Kupferwerkstoffe mittlerer Härte 70% des Stanzspiels für Stahlwerkstoffe der gleichen Dicke und 60% für Aluminiumwerkstoffe.

(2) Anforderungen an die Präzision des Werkstücks

Produkte für die Elektronik- und Haushaltsgeräteindustrie erfordern eine hohe Präzision, während Produkte für die Outdoor-, Elektro- und Landmaschinenindustrie geringere Präzisionsanforderungen haben. Dementsprechend kann der Schneidspalt größer sein.

(3) Werkstückfläche und Kantenlänge

Größere Werkstückflächen oder solche mit langen Kanten neigen dazu, während der Herstellung und Montage der Matrize größere Fehler zu akkumulieren, weshalb ein größerer Matrizenspielraum gewählt werden sollte. (Eine Ausnahme bilden rechteckige Stanzwerkzeuge mit langen Kanten, da das Werkstück während des Stanzens eine Druckkraft auf das konkave Werkzeug ausübt, wodurch sich die geraden Werkzeugkanten ausdehnen).

(4) Position im Prozessablauf

Wenn sich die beim Stanzen entstehenden Grate negativ auf die nachfolgenden Arbeitsgänge oder das Endprodukt auswirken, sollte der Matrizenspielraum kleiner sein. Wenn es keine nachteiligen Auswirkungen gibt, ist ein größeres Spiel vorzuziehen.

(5) Würfelstruktur

Wenn die Struktur der Matrize durch die Form des Materials eingeschränkt ist und kein optimaler Abstand zwischen Stempel und Matrize gewährleistet werden kann (z. B. beim Schneiden von Rohren oder beim Stanzen von Matrizen auf schrägen Oberflächen), sollte ein größerer Abstand gewählt werden.

VI. Schnelle Berechnung von Spielwerten zwischen Stempel und Matrize für Werkstücke der Economy-Klasse

In der alltäglichen Produktion machen die Werkstücke der Economy-Klasse mehr als 80% der gesamten Arbeitslast aus. Handelt es sich bei der Werkstückgeometrie um ein äußeres Polygon oder um innere Vorsprünge oder Schlitze mit einer Breite von mindestens dem 12-fachen der Materialdicke (12t), so kann es dennoch als Economy-Grade-Werkstück behandelt werden. In solchen Fällen wird das beidseitige Spiel (C) zwischen dem Stempel und der Matrize als 10% der Materialdicke berechnet: C = 0,1t.

Wenn das berechnete Spiel weniger als 0,02 mm beträgt, sollte es so bearbeitet werden, als ob kein Spiel vorhanden wäre, d. h. der Stempel sollte so konstruiert werden, dass er nicht in die Matrize eindringt.

Eine Methode zum spielfreien Stanzen ist die Verwendung mehrerer Materialschichten zum Stapeln von Stempeln. Diese Technik ist für Stanzwerkzeuge geeignet, sollte aber bei Stanzwerkzeugen mit Vorsicht genossen werden.

Spielfreies Stanzen erfordert hohe Präzision bei der mechanische Presse Bewegung. Das Spiel zwischen dem Schlitten und der Führung sollte zwischen 0,005 mm und 0,015 mm liegen, und das Axialspiel zwischen der Verbindungsstange und der Kugelkalotte sollte 0,02 mm nicht überschreiten; es darf nicht zu locker sein. Die Arbeitsumgebung sollte sauber und aufgeräumt sein.

Während des Stanzens sollte eine kleine Menge Schmiermittel hinzugefügt werden, und es sollte darauf geachtet werden, dass keine Fremdkörper oder Staub das Material und das Schmiermittel verunreinigen.

VII. Grundsätze für die Auswahl von Freigaberichtungen

1) Beim Stanzen wird die Matrizengröße als Referenz verwendet, wobei die Stempelgröße der Matrizengröße abzüglich des Abstandswertes entspricht.

2) Beim Stanzen wird die Stempelgröße als Referenz verwendet, wobei die Matrizengröße der Stempelgröße plus dem Abstandswert entspricht.