Dalam proses ekstrusi dingin, karena serangkaian faktor teknologi, gaya ekstrusi sulit dihitung secara akurat. Hal ini khususnya terjadi pada komponen yang berbentuk rumit, di mana tidak ada metode penghitungan yang mapan, atau rumus atau bagan yang praktis dan dapat diandalkan.

Saat ini, metode yang umum digunakan untuk menghitung gaya ekstrusi selama ekstrusi dingin meliputi perhitungan sederhana, perhitungan grafis, dan metode analisis grafis.

Metode Perhitungan Sederhana

Nilai perkiraan gaya ekstrusi satuan untuk berbagai bahan yang berbeda, dapat dilihat pada Tabel 3-13, dan kemudian dikalikan dengan area kerja ekstrusi aktual untuk mendapatkan perkiraan gaya ekstrusi. Rumusnya adalah:

P = pA (3-9)

Dimana:

- A adalah area kerja ekstrusi (mm²). Untuk komponen dengan bentuk yang rumit, perhitungan didasarkan pada area yang diproyeksikan.

- p adalah satuan gaya ekstrusi (MPa), yang dapat ditemukan pada Tabel 3-13.

Praktik telah membuktikan bahwa estimasi yang dibuat dengan data empiris di atas mendekati situasi aktual dan pada dasarnya dapat memenuhi persyaratan.

Metode Perhitungan Grafis

Juga dikenal sebagai metode nomogram, pendekatan ini mengasumsikan kondisi deformasi logam yang seragam selama proses ekstrusi dingin. Metode ini memperhitungkan faktor-faktor seperti laju reduksi penampang ekstrusi, ukuran blanko, sifat mekanik material, dan bentuk bagian kerja cetakan.

Kondisi lain untuk menggunakan metode perhitungan grafis adalah blanko mengalami pelunakan, perlakuan permukaan, dan pelumasan sebelum diekstrusi.

(1) Metode Grafis untuk Menghitung Gaya Ekstrusi Satuan Bahan Baja

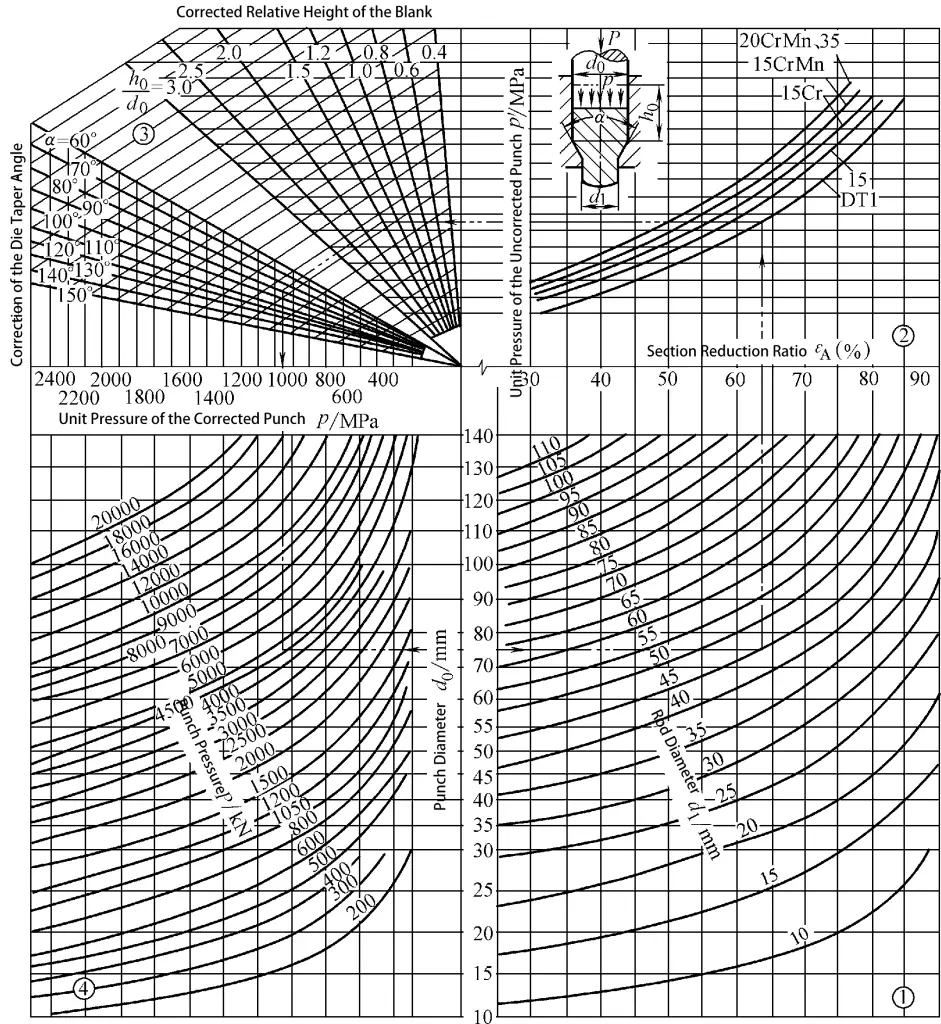

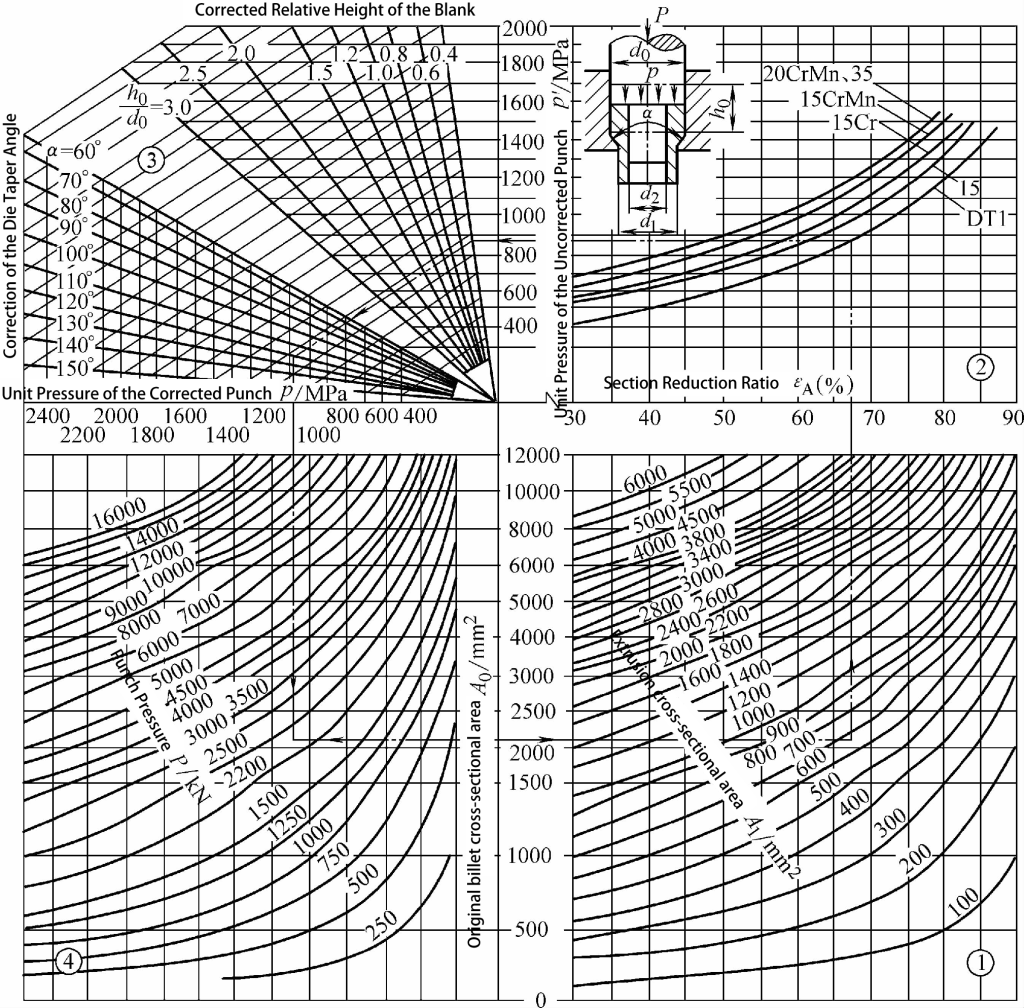

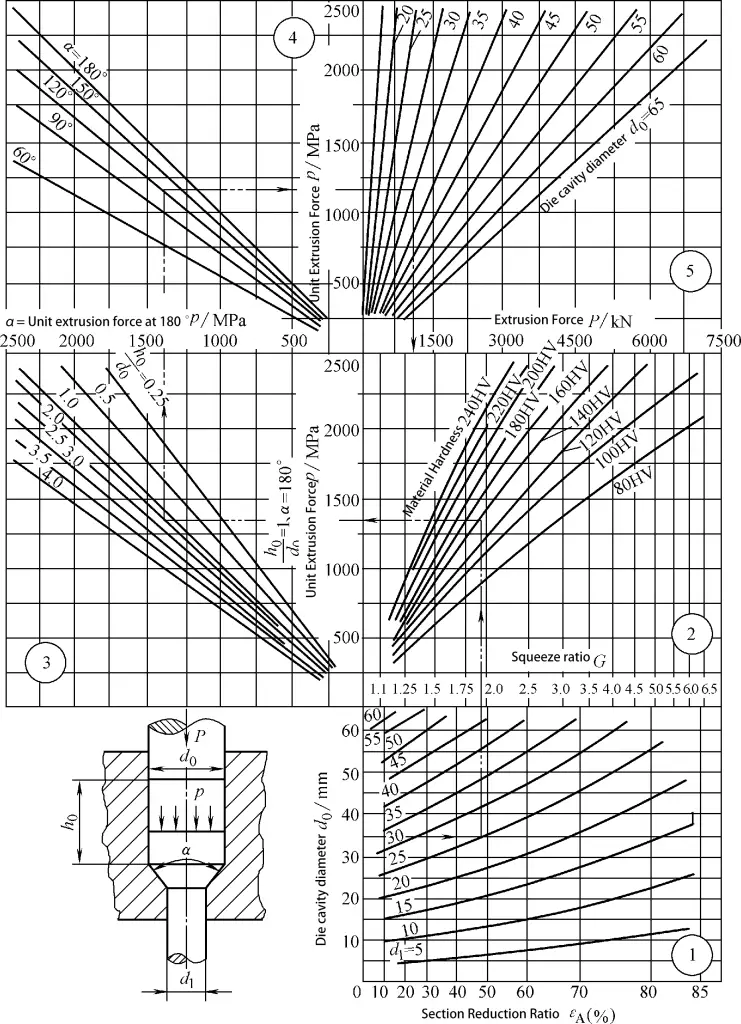

Perhitungan grafis gaya ekstrusi satuan untuk ekstrusi padat ditunjukkan pada Gambar 3-9. Perhitungan grafis gaya ekstrusi satuan untuk ekstrusi berongga ditunjukkan pada Gambar 3-10.

Tabel 3-13 Nilai Perkiraan Gaya Ekstrusi Unit Selama Ekstrusi

| Bahan | Status Deformasi | |||||

| Ekstrusi Langsung | Ekstrusi Tidak Langsung | Pembentukan Cetakan Tertutup | ||||

| Tingkat Pengurangan Penampang Melintang εA (%) | Kekuatan Ekstrusi Unit ρ / MPa | Tingkat Pengurangan Penampang Melintang εA (%) | Kekuatan Ekstrusi Unit ρ / MPa | Tingkat Pengurangan Penampang Melintang εA (%) | Kekuatan Ekstrusi Unit ρ / MPa | |

| Aluminium Murni | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Paduan Aluminium | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Kuningan | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Baja | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Baja | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Baja | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Metode Grafis: Lanjutkan ke arah yang ditunjukkan oleh tanda panah pada gambar untuk menemukan gaya ekstrusi satuan dan gaya ekstrusi total yang diperlukan.

Misalnya, untuk menemukan satuan dan gaya ekstrusi total selama ekstrusi langsung dari benda padat: Asumsikan diameter billet d1 adalah 75mm, diameter batang ekstrusi d0 adalah 45mm, tinggi billet h adalah 110mm, dan sudut kerucut die α adalah 90 derajat. Bahannya adalah besi murni DT1. Mengacu pada Gambar 3-9, kami menemukan gaya ekstrusi satuan p adalah 1050MPa, dan gaya ekstrusi total P adalah 4600kN.

Demikian pula, untuk menemukan satuan dan gaya ekstrusi total selama ekstrusi langsung dari benda berlubang: Asumsikan diameter billet d0 adalah 95mm, diameter luar benda yang diekstrusi d1 adalah 85mm, diameter bagian dalam d2 adalah 80mm, tinggi billet h0 adalah 50mm, dan sudut kerucut die α adalah 120 derajat. Bahannya adalah besi murni DT1. Mengacu pada Gambar 3-10, kami menemukan gaya ekstrusi satuan p adalah 1080MPa, dan gaya ekstrusi total P adalah 2230kN.

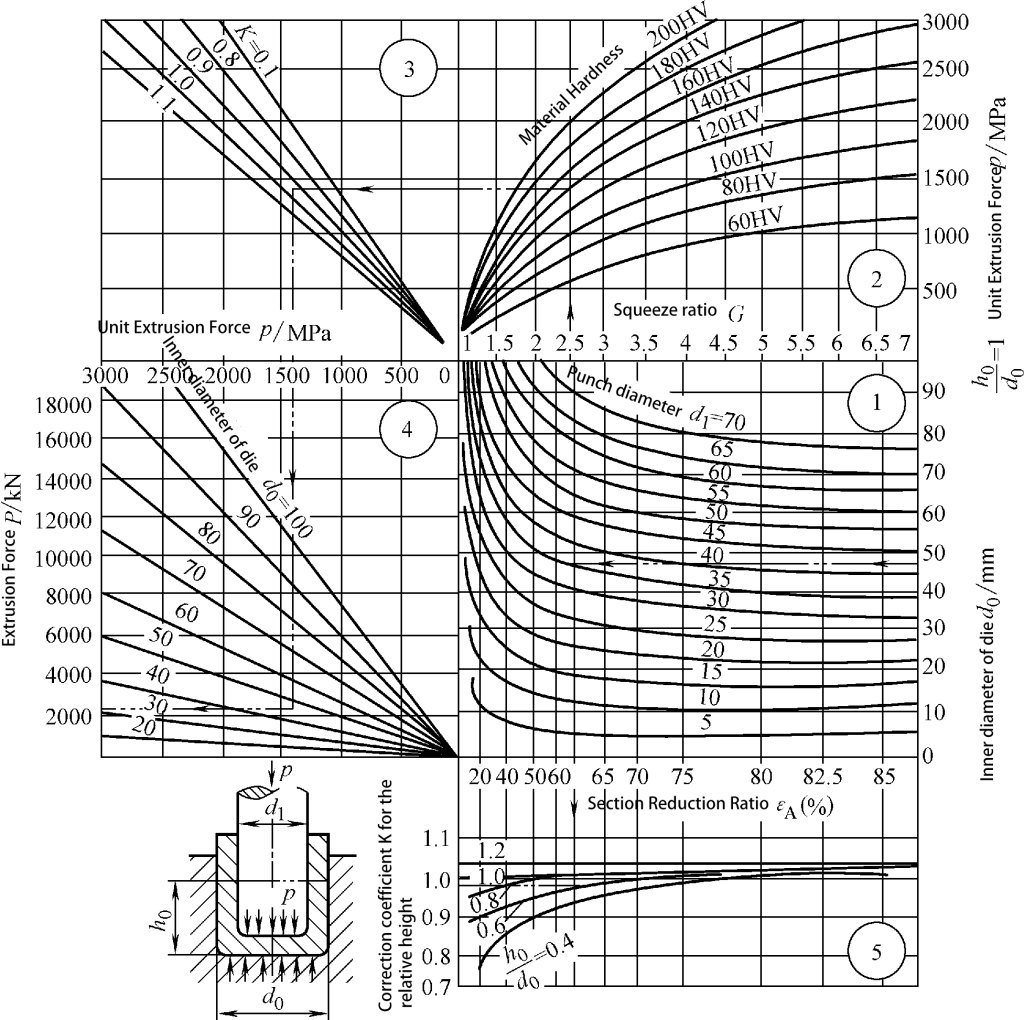

(2) Perhitungan Grafis Gaya Ekstrusi Unit untuk Material Baja dalam Ekstrusi Mundur

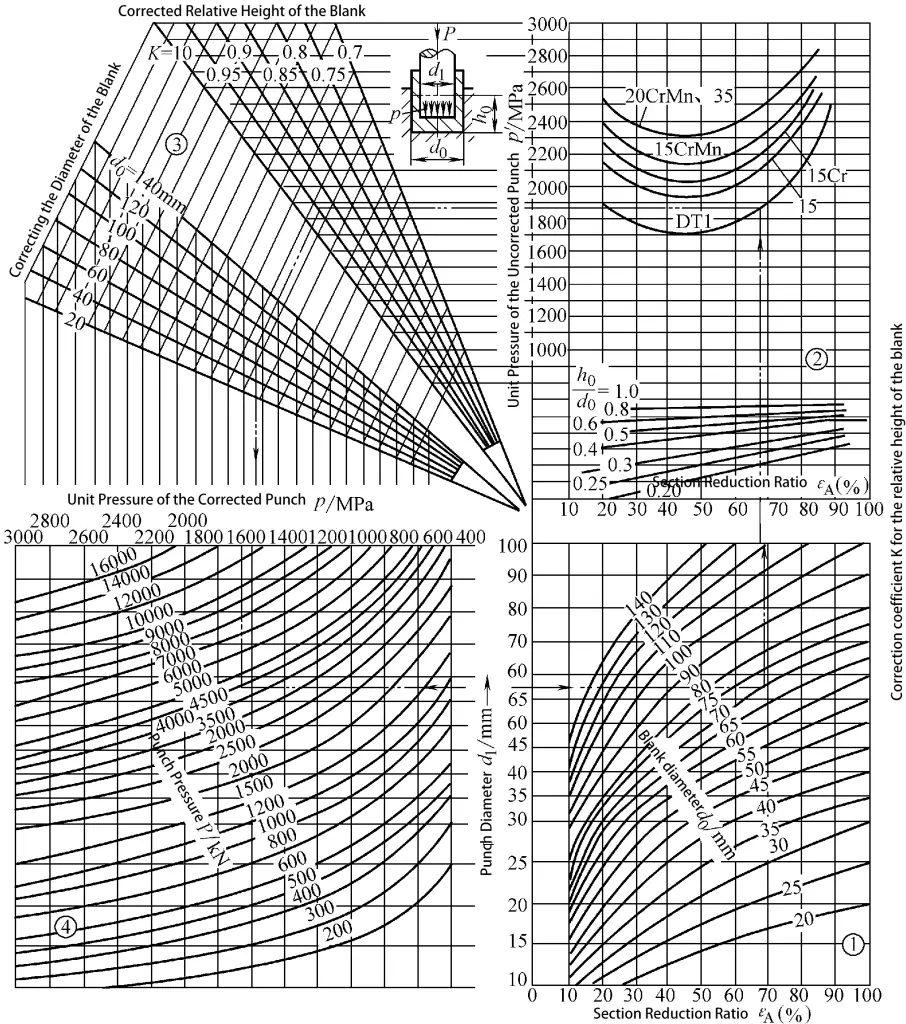

Gaya ekstrusi satuan dan gaya ekstrusi total untuk ekstrusi mundur bagian berbentuk cangkir baja dapat dihitung secara grafis seperti yang ditunjukkan pada Gambar 3-11.

Cara menggunakan grafik: Ikuti arah panah pada gambar untuk menemukan satuan gaya ekstrusi yang diperlukan dan gaya ekstrusi total.

Sebagai contoh, diberikan diameter billet (d0) dari 70mm, diameter pukulan (d1) sebesar 58mm, tinggi billet (h0) sebesar 35mm, dan bahan besi murni (DT1), dari Gambar 3-11, kita dapat menentukan bahwa gaya ekstrusi satuan (p) adalah 1660 MPa, dan gaya ekstrusi total (P) adalah 4400 kN.

Perlu dicatat bahwa bagan ini hanya mencantumkan sebagian bahan logam. Untuk yang tidak terdaftar logamAnda dapat menemukan logam dengan kandungan karbon yang sama pada grafik, kemudian mengalikan rasio kekuatan tarik (Rm) dari kedua logam setelah anil dengan gaya ekstrusi yang terdapat pada bagan untuk mendapatkan gaya ekstrusi dari bahan yang diekstrusi.

Misalnya, untuk mencari gaya ekstrusi satuan baja bantalan GCr15 dalam ekstrusi maju, kita tahu bahwa kandungan karbon baja GCr15 dan 35 tidak sama, dan Rm GCr15 setelah anil adalah 650 ~ 750 MPa, sedangkan Rm baja 35 setelah anil adalah 530 ~ 550 MPa.

Dari Gambar 3-9, satuan gaya ekstrusi (p) untuk bagian baja 35 dengan ukuran yang sesuai adalah 2000 MPa, sehingga satuan gaya ekstrusi untuk GCr15 adalah sekitar 2000 x (750/550) MPa, yaitu sekitar 3000 MPa.

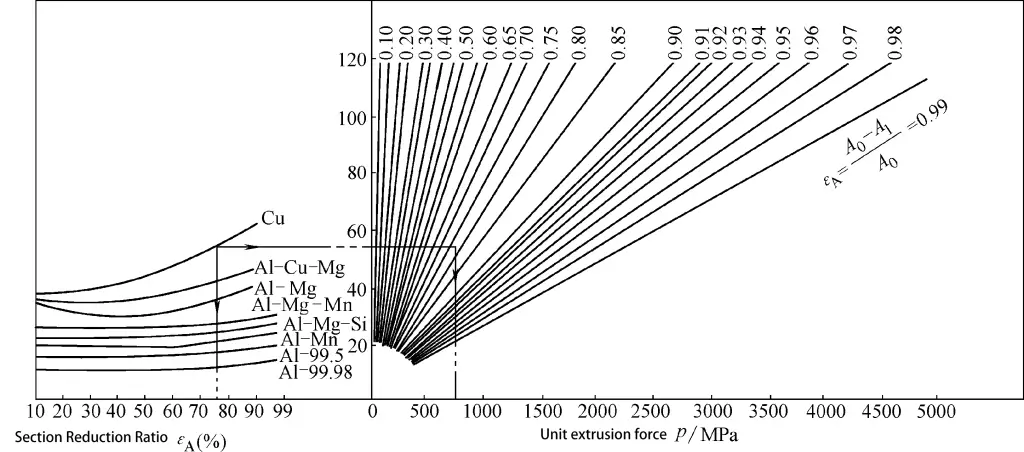

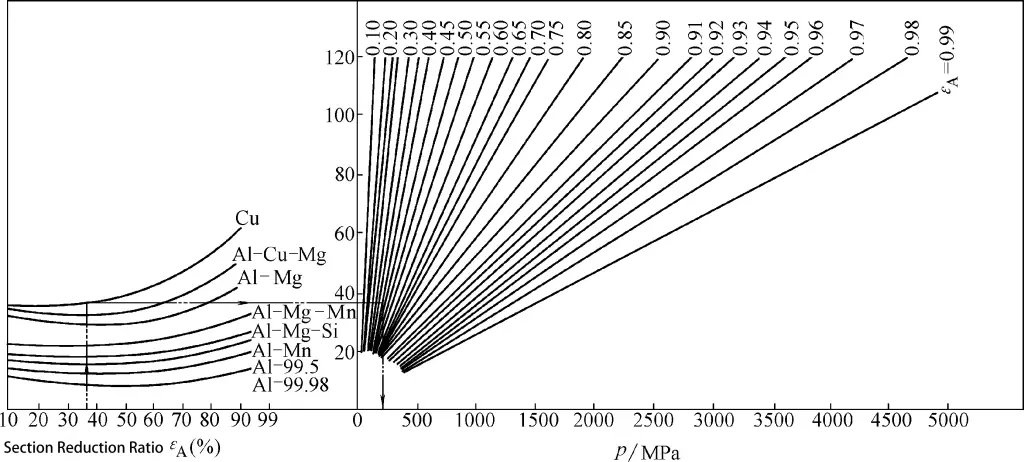

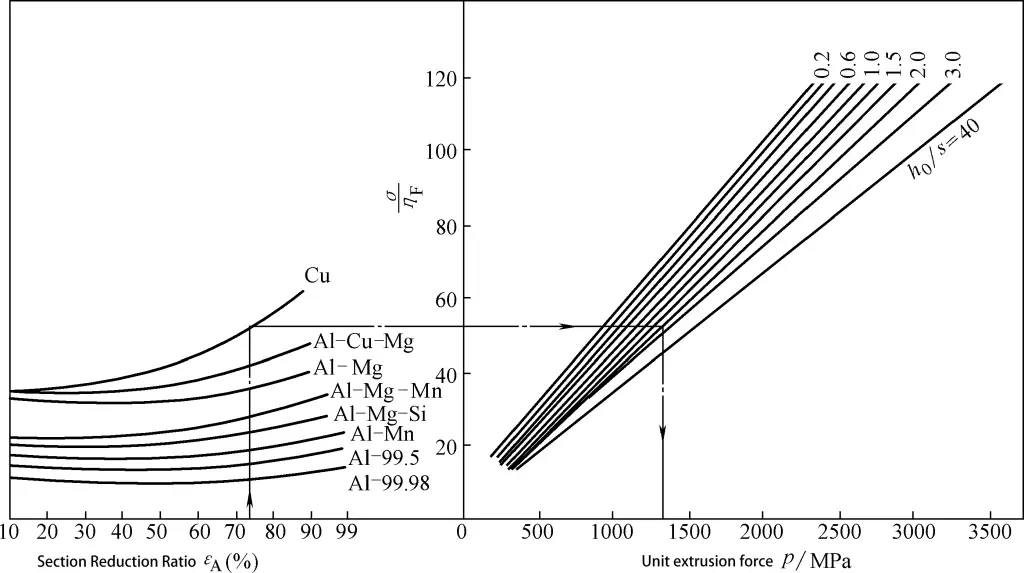

(3) Metode Perhitungan Grafis untuk Gaya Ekstrusi Satuan Logam Nonferrous

Grafik gaya ekstrusi satuan untuk ekstrusi langsung benda padat dan berongga, serta ekstrusi balik benda berbentuk cangkir pada logam nonferrous, ditunjukkan pada Gambar 3-12 hingga 3-14. Dalam grafik-grafik ini, σ mewakili ketahanan deformasi rata-rata dari material; efisiensi deformasi bervariasi dengan ketinggian kosong dan laju reduksi penampang.

Metode untuk Membaca Grafik: Satuan gaya ekstrusi yang diperlukan dapat diperoleh dengan mengikuti arah yang ditunjukkan oleh tanda panah dalam grafik.

Misalnya, untuk menghitung satuan gaya ekstrusi dari benda padat yang diekstrusi langsung dari bahan tembaga. Diberikan diameter kosong (d0) dari 50mm dan diameter batang yang diekstrusi (d1) 24mm, kita dapat merujuk ke Gambar 3-12 untuk mengetahui bahwa satuan gaya ekstrusi (p) adalah 760MPa.

(4) Metode Perhitungan Grafis untuk Gaya Ekstrusi Satuan Berdasarkan Kekerasan Vickers yang Diketahui dari Material Baja

Grafik yang dibuat dengan mempertimbangkan jenis bahan logam sebagai faktor, tidak mungkin mencantumkan semua bahan. Untuk material yang tidak terdaftar, akan merepotkan untuk mengonversikan berdasarkan kandungan karbonnya. Gambar 3-15 dan 3-16 menampilkan grafik yang dibuat dengan parameter Kekerasan Vickers (HV) setelah anil bahan baja. Karena nilai kekerasan dalam grafik ini bervariasi, maka satuan gaya ekstrusi yang dihasilkan juga harus bervariasi.

Metode Referensi Bagan: Ikuti arah panah pada grafik untuk menemukan tekanan ekstrusi unit dan tekanan ekstrusi total yang diperlukan.

Misalnya, untuk menemukan tekanan ekstrusi unit dan tekanan ekstrusi total untuk ekstrusi langsung dari benda padat.

Mengingat bahwa diameter kosong d0 adalah 35mm, tinggi h0 adalah 35mm, diameter bagian yang diekstrusi d1 adalah 25mm, dan kekerasan Vickers material adalah 140HV, dengan sudut die α sebesar 120°; mengacu pada Gambar 3-15, tekanan ekstrusi satuan p dapat ditemukan menjadi 1220MPa, dan tekanan ekstrusi total P adalah 1180kN.

Metode Analisis Grafis

Tekanan ekstrusi benda kerja berbentuk batang atau cangkir sederhana dapat diperkirakan dengan menggunakan rumus atau bagan empiris yang ada. Namun demikian, tidak ada metode kalkulasi yang komprehensif atau bagan kolom yang praktis dan dapat diandalkan untuk tekanan ekstrusi benda kerja berbentuk kompleks.

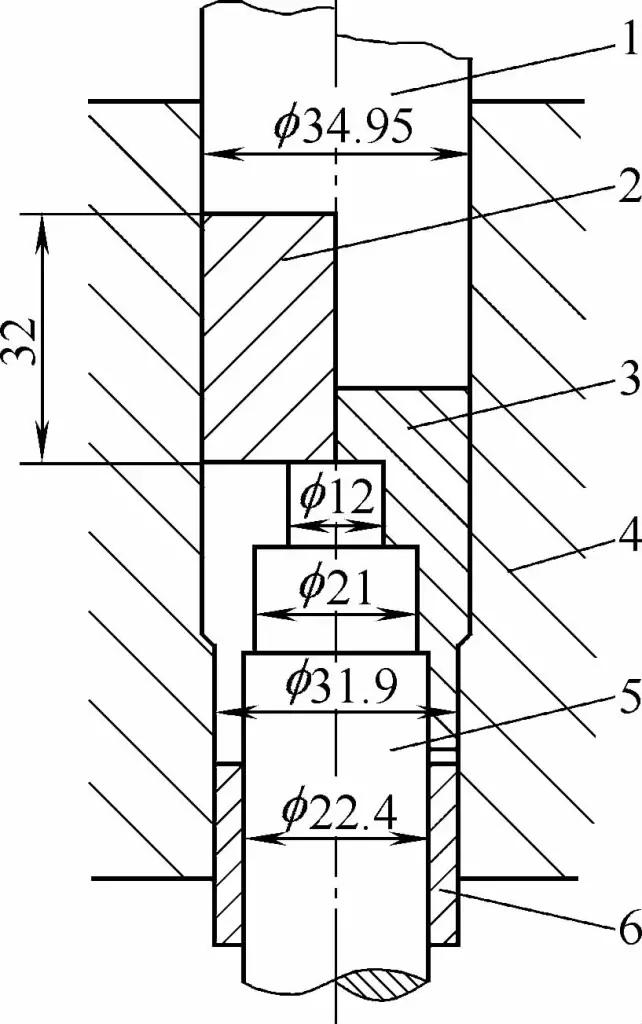

Sebagai contoh, tidak ada rumus atau bagan siap pakai yang dapat langsung diadopsi untuk menghitung tekanan ekstrusi bagian yang ditunjukkan pada Gambar 3-17 di bawah ekstrusi langsung. Oleh karena itu, perlu secara khusus menganalisis dan menguraikannya menjadi bagian berbentuk cangkir sederhana untuk perhitungan, seperti yang ditunjukkan pada Gambar 3-18.

1-Pukulan

2-Kosong

Bagian 3-Diekstrusi

4-Mati

Pukulan 5-Lebih Rendah

Selongsong Pelontar 6-Annular

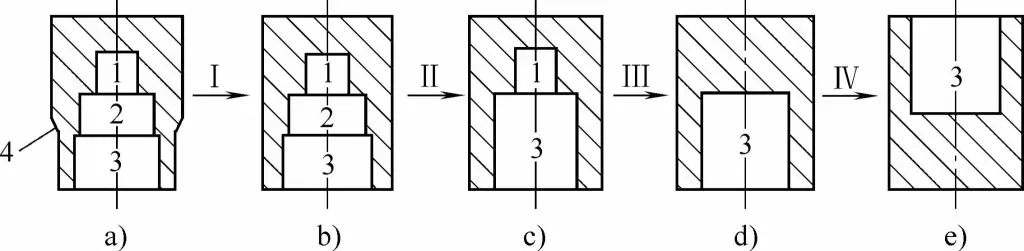

Saat menghitung, langkah eksternal 4 dari bagian yang diekstrusi yang ditunjukkan pada Gambar 3-18a pertama-tama disederhanakan menjadi bagian silinder berdinding lurus (lihat Gambar 3-18b), ini adalah penyederhanaan bentuk yang pertama. Karena ukuran lubang 2 dan 3 relatif sama, kedua lubang tersebut dapat dianggap sebagai satu lubang besar, berubah menjadi bentuk yang ditunjukkan pada Gambar 3-18c, ini adalah penyederhanaan bentuk yang kedua.

1, 2, 3 - Lubang; 4 - Langkah

Jika lubang kecil 1 juga dipertimbangkan secara terpisah, maka bentuk setelah penyederhanaan ketiga adalah potongan berbentuk cangkir ekstrusi langsung yang disederhanakan (lihat Gambar 3-18d). Sebagai alternatif, perhitungan dapat dimulai dengan potongan berbentuk cangkir di bawah ekstrusi terbalik (lihat Gambar 3-18e).

Pada titik ini, proses penyederhanaan terakhir selesai. Dengan cara ini, setelah analisis dan penyederhanaan khusus, bagian yang kompleks dengan bentuk seperti anak tangga internal dan eksternal dapat diperlakukan sebagai bagian berbentuk cangkir ekstrusi terbalik yang khas untuk menghitung tekanan ekstrusi yang diperlukan, yang jauh lebih sederhana dan mudah.

Dalam perhitungan, kita harus mulai dari bentuk akhir yang disederhanakan dan bekerja dengan cara kita kembali. Selama proses perhitungan, kita harus mempertimbangkan dampak setiap bentuk pada gaya ekstrusi, dan dengan demikian secara bertahap menentukan gaya ekstrusi yang diperlukan. Gaya ekstrusi dari potongan berbentuk cangkir yang diekstrusi terbalik (lihat Gambar 3-18e) dilambangkan sebagai P, dan nilainya dapat diperoleh dari rumus dan bagan yang ada, yang tidak akan kami uraikan di sini.

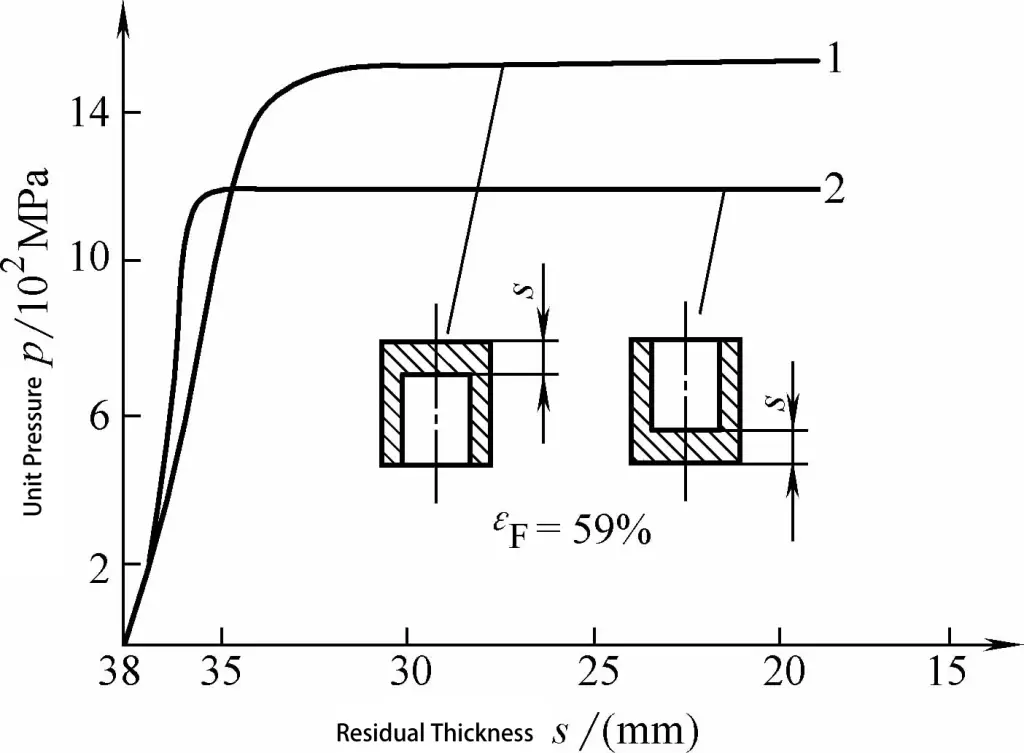

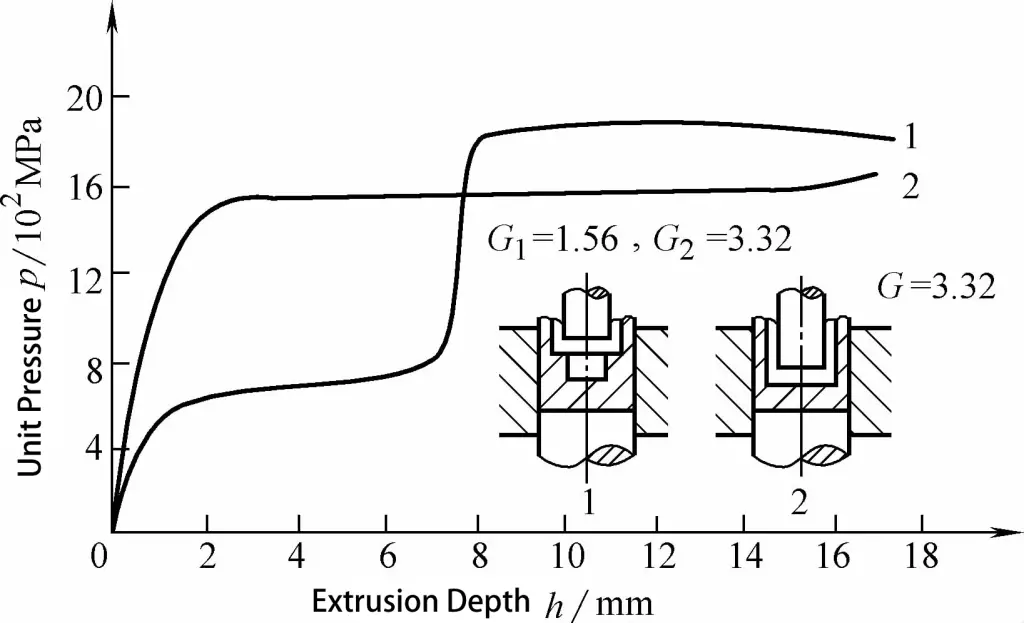

Jika potongan berbentuk cangkir diproses menggunakan metode ekstrusi langsung (lihat Gambar 3-18d), gaya ekstrusi akan menjadi 15% hingga 20% lebih tinggi, seperti yang ditunjukkan pada Gambar 3-19. Oleh karena itu, gaya ekstrusi pada titik ini adalah 1,2P. Secara umum, keberadaan lubang berundak akan meningkatkan gaya ekstrusi sekitar 20%, seperti yang terlihat pada Gambar 3-20. Oleh karena itu, gaya ekstrusi untuk bentuk yang ditunjukkan pada Gambar 3-18c adalah 1,44P (1,2P x 1,2).

1. Ekstrusi Tidak Langsung dengan Lubang Bertingkat

2. Ekstrusi Tidak Langsung dengan Lubang Lurus

Karena ukuran lubang berundak (lubang 2 dan 3) sedikit berbeda, dampaknya dapat diabaikan. Itulah mengapa gaya ekstrusi untuk bentuk yang ditunjukkan pada Gambar 3-18b tetap 1,44P. Pengaruh langkah eksternal 4 (lihat Gambar 3-18a) dianggap sebagai peningkatan gaya ekstrusi sebesar 10%, sehingga gaya ekstrusi untuk bentuk yang ditunjukkan pada Gambar 3-18a menjadi 1,58P (1,44P x 1,1).

Dengan mengasumsikan ukuran kosong bagian ini adalah 34,94 mm x 32 mm, dan derajat deformasi adalah 40% (Gambar 3-18e), maka gaya ekstrusi yang diperoleh dari bagan umum adalah sekitar 800kN. Oleh karena itu, gaya ekstrusi yang diperlukan untuk bagian berundak ekstrusi langsung yang ditunjukkan pada Gambar 3-17 adalah 1264kN (800kN x 1,58).

Dengan demikian, rumus untuk menghitung gaya ekstrusi komponen berbentuk kompleks adalah:

P = P1C1C2 (3-10)

dimana:

- P1 adalah gaya ekstrusi dari potongan berbentuk batang atau cangkir sederhana (N);

- C1 adalah faktor kerumitan bentuknya;

- C2 adalah faktor dampak metode deformasi.

Faktor kerumitan ditentukan oleh kerumitan bentuk potongan ekstrusi, terutama mempertimbangkan dampak bentuk berundak pada gaya ekstrusi. Ini dapat dipilih secara kasar berdasarkan bahan desain yang relevan dan kurva eksperimental. Pilihan yang tepat dari faktor kompleksitas C1 terkait erat dengan pengalaman perancang.

Faktor dampak metode deformasi terutama mempertimbangkan perbedaan gaya deformasi antara ekstrusi langsung, ekstrusi balik, dan kombinasi keduanya. Biasanya dipilih sekitar peningkatan 20%, yaitu, C2 ≈ 1,2.

Oleh karena itu, proses analisis grafis untuk menghitung gaya ekstrusi komponen berbentuk kompleks adalah:

1) Secara bertahap menyederhanakan potongan ekstrusi berbentuk rumit menjadi potongan berbentuk batang atau cangkir sederhana, yang berfungsi sebagai bentuk awal untuk perhitungan.

2) Menganalisis perbedaan antara masing-masing tubuh dan mempertimbangkannya sebagai faktor independen.

3) Menganalisis secara komprehensif proses dekomposisi dan penyederhanaan grafik, dan menggunakannya sebagai model teknologi untuk menghitung gaya ekstrusi dingin yang sebenarnya dari potongan ekstrusi.

Menggunakan analisis grafis untuk menyelesaikan gaya ekstrusi adalah metode perhitungan teknik yang sederhana, praktis, dan efektif. Akurasi estimasi dari metode ini cukup memadai untuk memenuhi persyaratan.

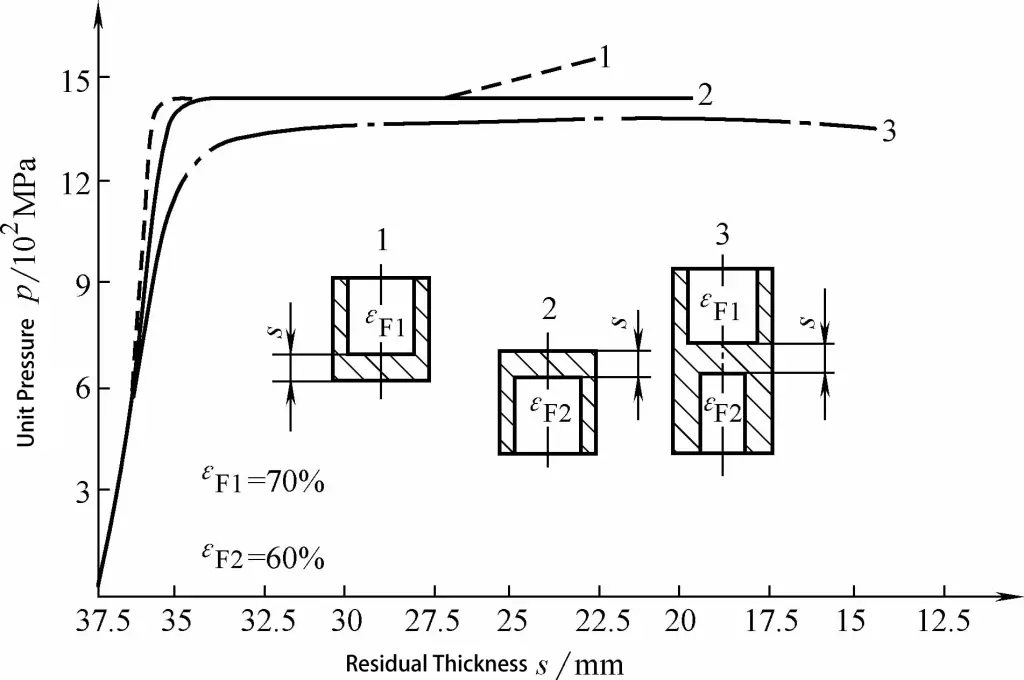

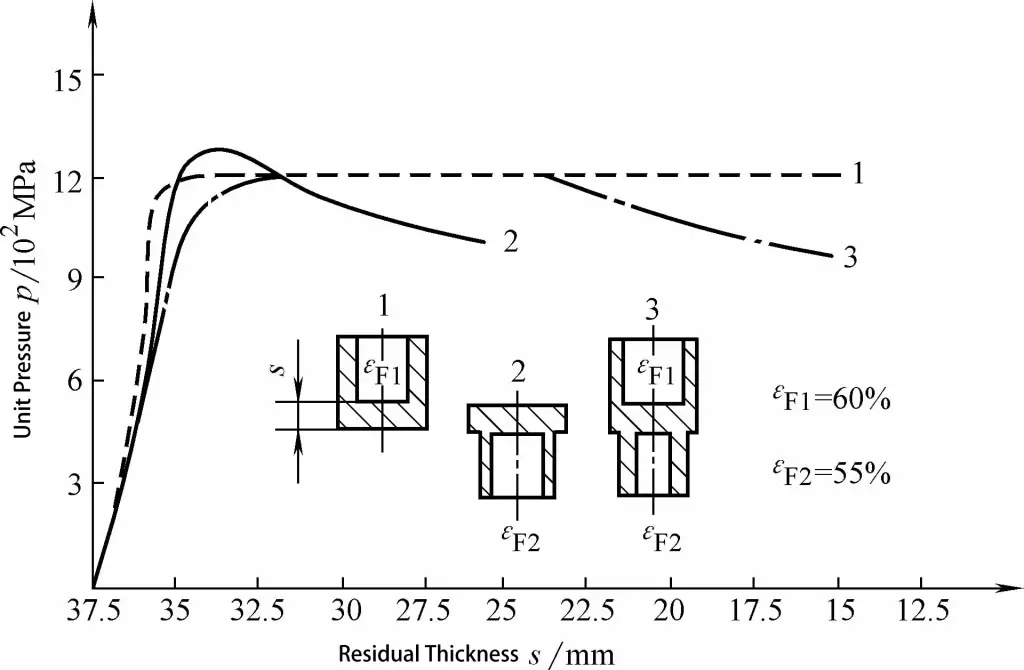

Metode perhitungan untuk gaya ekstrusi ekstrusi majemuk adalah: gaya ekstrusi yang diperlukan untuk ekstrusi majemuk sama dengan atau sedikit lebih rendah daripada nilai yang diperlukan untuk ekstrusi searah dengan tingkat deformasi yang lebih kecil, seperti yang terlihat pada Gambar 3-21 dan 3-22. Ini berarti bahwa ketika menghitung tekanan untuk ekstrusi majemuk, kita hanya perlu menyelesaikan nilai gaya ekstrusi untuk arah dengan tingkat deformasi yang lebih kecil.

1. Ekstrusi Tidak Langsung

2. Ekstrusi Langsung

3. Ekstrusi Komposit

1. Ekstrusi Tidak Langsung

2. Ekstrusi Langsung

3. Ekstrusi Komposit

Ketika ekstrusi komposit tidak membatasi ukuran ke arah tertentu, yaitu, ketika logam mengalir bebas ke kedua arah dengan cetakan terbuka di kedua ujungnya, tekanan didefinisikan sebagai:

Pcomp=Plangsung (Plangsung<Ptidak langsung) (3-11)

Pcomp=Ptidak langsung(Ptidak langsung<Plangsung (3-12)

Dimana:

- Plangsung adalah tekanan yang diperlukan untuk ekstrusi tidak langsung searah dengan ukuran billet dan derajat deformasi yang sama (N).

- Ptidak langsung adalah tekanan yang diperlukan untuk ekstrusi langsung searah dengan ukuran billet dan tingkat deformasi yang sama (N).

Ketika ekstrusi komposit membatasi ukuran pada arah tertentu, misalnya, ketika ekstrusi penutupan diperlukan pada salah satu ujungnya saat proses ekstrusi akan berakhir, tekanan didefinisikan sebagai:

- Pcomp=Plangsung jika ukurannya dibatasi dalam arah ekstrusi tidak langsung (3-13)

- Pcomp=Ptidak langsung jika ukurannya dibatasi dalam arah ekstrusi langsung (3-14)