Dall'analisi risulta evidente che le condizioni di lavoro delle matrici per l'estrusione a freddo sono estremamente severe e ne determinano una breve durata. Ciò è particolarmente vero per le matrici utilizzate nell'estrusione a freddo di materiali in acciaio. Pertanto, per promuovere lo sviluppo della tecnologia di estrusione a freddo, una ricerca approfondita sulla durata di vita delle filiere di estrusione a freddo è un tema fondamentale.

Gli aspetti principali per prolungare la durata di vita delle matrici per estrusione a freddo sono due:

Riduzione della forza di estrusione unitaria

a) Scelta del metodo di deformazione appropriato

Quando una parte può essere formata con diversi metodi di estrusione, il metodo con l'unità più bassa forza di estrusione è opportuno scegliere. Ad esempio, l'utilizzo di un albero di processo per convertire l'estrusione diretta o indiretta semplice in estrusione composta è una misura efficace per ridurre la forza di estrusione unitaria e prolungare la durata della matrice.

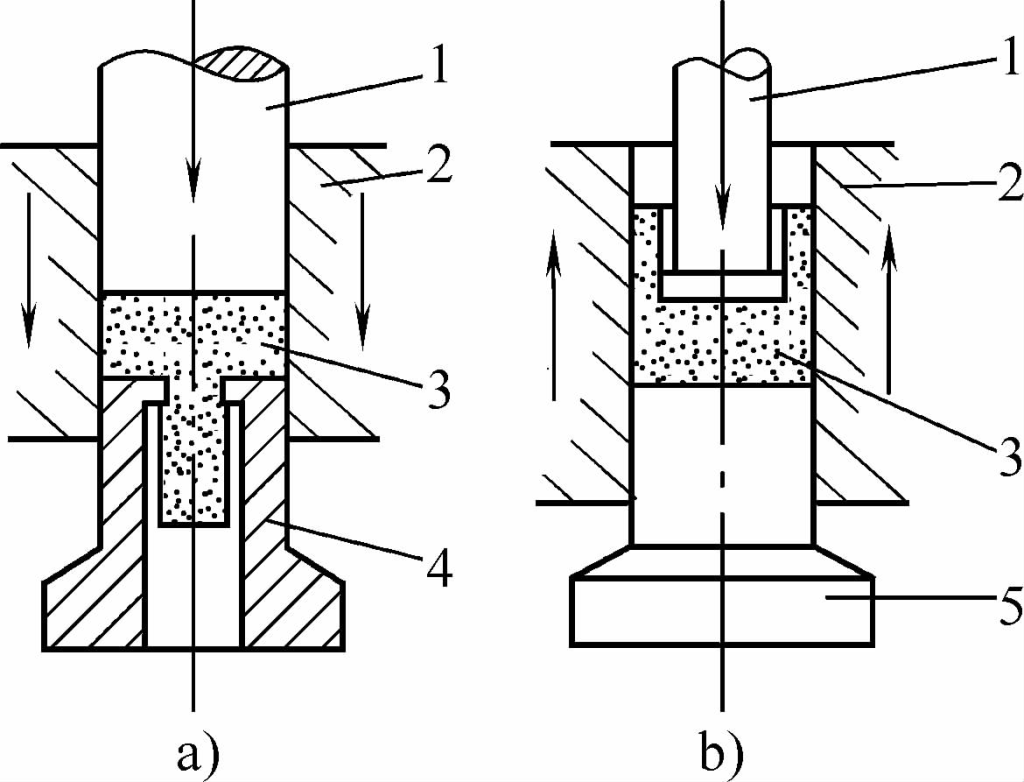

Durante lo stampaggio per estrusione, la direzione della resistenza di attrito è sempre opposta alla direzione del flusso del metallo. Pertanto, i metodi di estrusione illustrati nella Figura 9-15 possono essere utilizzati per ridurre la forza di estrusione unitaria.

a) estrusione diretta e b) estrusione indiretta.

I componenti sono numerati come segue:

1 - Punzone

2 - Cilindro di estrusione

3 - Parte estrusa

4 - Morire

5 - Asta di espulsione

b) Scegliere il giusto grado di deformazione

Nella produzione reale, per aumentare la produttività e ridurre il numero di operazioni di deformazione, si adotta spesso il metodo di aumentare il grado di deformazione, che è inappropriato. Questo aumenta inevitabilmente la forza di estrusione unitaria, portando a un cedimento precoce della matrice. Pertanto, durante la progettazione del processo, il grado di deformazione consentito deve essere rigorosamente controllato.

c) Utilizzo della forma ottimale dello stampo

Indipendentemente dal fatto che si tratti di una matrice per estrusione diretta o indiretta, deve esistere una forma ottimale che minimizzi la forza di estrusione unitaria. Pertanto, nella produzione reale, si dovrebbe ricorrere alla simulazione numerica del flusso di metallo per trovare la forma ottimale della matrice per ridurre la forza di estrusione unitaria e prolungare la durata della matrice.

d) Scegliere la forma giusta dello spezzone

I dati disponibili indicano che l'utilizzo di una forma ragionevole dello sbozzo può ridurre la forza di estrusione unitaria. Pertanto, gli spezzoni utilizzati per l'estrusione a freddo non sono ricavati direttamente dalla materia prima tagliata, ma vengono lavorati attraverso un'operazione di preformatura.

e) Pretrattamento rigoroso del grezzo

Un trattamento ragionevole di ricottura e lubrificazione superficiale del grezzo prima dell'estrusione a freddo può ridurre significativamente la forza di estrusione unitaria. Ad esempio, nel estrusione a freddo di materiali in acciaioLa forza di estrusione varia di circa la metà a seconda che venga utilizzato un trattamento di fosfatazione prima dell'estrusione.

Migliorare la resistenza della muffa ai danni

(1) Miglioramento della qualità dei materiali per stampi e sviluppo di nuovi materiali

Il miglioramento della qualità dei materiali degli stampi esistenti e lo sviluppo di nuovi sono metodi fondamentali per estendere la durata di vita degli stampi.

1) Il modo principale per migliorare la qualità dei materiali per stampi è chiedere agli impianti metallurgici di migliorare la loro qualità metallurgica. Ciò richiede non solo la garanzia della composizione chimica dell'acciaio, ma anche la purezza e l'uniformità dell'acciaio per stampi. Per i produttori è fondamentale rafforzare l'ispezione delle materie prime e adottare tempestivamente misure di processo efficaci per migliorare la qualità dei materiali per stampi.

2) Negli ultimi anni sono stati compiuti progressi significativi nello sviluppo di nuovi materiali per stampi sia a livello nazionale che internazionale. Sono stati sviluppati numerosi materiali innovativi per stampi, come i nuovi acciai ad alta velocità, le leghe dure legate all'acciaio, gli acciai di base e i materiali ceramici, che forniscono i presupposti favorevoli per migliorare la resistenza degli stampi e prolungarne la durata.

Tuttavia, è fondamentale comprendere appieno le proprietà di questi nuovi materiali e sceglierli correttamente in base alle specifiche condizioni di lavoro per evitare un uso improprio, che potrebbe comportare gravi sprechi ed effetti d'uso potenzialmente insoddisfacenti.

(2) Selezione corretta dei materiali dello stampo

La scelta corretta del materiale dello stampo in base alle condizioni di lavoro dello stampo per estrusione a freddo è una misura fondamentale per prolungare la durata dello stampo e ridurre i costi. Per questo motivo, nella scelta dei materiali dello stampo è necessario considerare i due aspetti seguenti.

1) La scelta dei materiali dello stampo deve basarsi sulle condizioni di lavoro dello stampo. Le condizioni di lavoro effettive degli stampi per estrusione a freddo spesso variano e le modalità di guasto non sono del tutto identiche. Se lo stampo si rompe principalmente a causa dell'usura, non è necessario scegliere materiali per stampi ad alta resistenza, bensì materiali per stampi con un'elevata resistenza all'usura.

Se lo stampo è soggetto a grandi forze eccentriche e cede principalmente per rottura (come gli stampi per punzonatura), è necessario scegliere materiali per stampi con elevata tenacità. L'esperienza dimostra che se il materiale selezionato per lo stampo non è in grado di soddisfare i requisiti di utilizzo per alcuni aspetti, può ridurre la durata dello stampo e causare guasti precoci.

2) La scelta dei materiali per stampi deve considerare anche i vantaggi economici. Come è noto, i prezzi dei materiali per stampi sono generalmente piuttosto elevati, soprattutto per alcuni materiali avanzati. Pertanto, nella scelta dei materiali per stampi, è necessario optare per materiali più convenienti, pur rispettando i requisiti di utilizzo, ed evitare assolutamente l'uso arbitrario di materiali per stampi avanzati.

(3) Progettazione di una struttura di stampi ragionevole

Una struttura ragionevole dello stampo è una misura importante per migliorare la capacità di carico dello stampo e prolungarne la durata. In sintesi, occorre considerare i seguenti punti.

1) Assicurarsi che lo stampo abbia sufficiente resistenza, rigidità, affidabilità e buone prestazioni di guida.

2) Evitare il più possibile la formazione di una struttura dello stampo con grandi concentrazioni di stress. Ad esempio, le parti di transizione dovrebbero essere progettate con un raggio di raccordo sufficientemente ampio; le strutture divise dovrebbero essere adottate per le parti della cavità dello stampo che sono soggette a cricche, ecc.

3) I metodi di ottimizzazione devono essere scelti in base al tipo di materiale utilizzato per lo stampo. Ad esempio, quando si utilizzano leghe dure o leghe dure legate all'acciaio per lo stampo, il progetto di ottimizzazione deve mirare a zero tensioni di trazione sulla parete interna dello stampo.

Quando si utilizza l'acciaio per utensili per lo stampo, sia lo stampo che il materiale dell'anello precompresso dovrebbero produrre simultaneamente come funzione obiettivo per la progettazione dell'ottimizzazione. In questo modo, è possibile sfruttare appieno il potenziale del materiale dello stampo.

4) Adottare nuove strutture di stampo collaudate. Ad esempio, l'utilizzo di uno stampo per l'avvolgimento di nastri d'acciaio o di uno stampo per l'avvolgimento di fili può garantire un'elevata resistenza dello stampo, riducendone al contempo le dimensioni e il peso; l'utilizzo di uno stampo combinato a gradini può sopportare una pressione interna radiale maggiore rispetto a uno stampo combinato a bocca piatta delle stesse dimensioni.

(4) Adottare un processo di forgiatura ragionevole

La distribuzione e la forma dei carburi nell'acciaio da stampo hanno un impatto decisivo sulle sue proprietà meccaniche; la deformazione di forgiatura è il metodo principale per rompere i carburi a blocchi e a bande nell'acciaio, rendendoli uniformemente distribuiti come minuscole particelle per eliminare l'anisotropia del materiale e migliorare la qualità interna.

Sebbene i materiali per stampi forniti dalle acciaierie siano stati sottoposti a un certo grado di lavorazione a pressione, non possono soddisfare i requisiti di utilizzo e devono essere sottoposti a rifusione. Quando si riformano gli acciai per stampi, occorre tenere presente i seguenti aspetti.

1) Comprendere appieno che lo scopo principale della rifusione dei materiali di stampo è quello di migliorare le proprietà meccaniche e solo in secondo luogo di modificare la forma.

2) Prestare particolare attenzione alle differenze tra i materiali degli stampi di forgiatura e i materiali generali di forgiatura e attenersi rigorosamente alle specifiche del processo di forgiatura dei materiali degli stampi.

3) Per rompere completamente i carburi e farli disperdere in modo uniforme, è necessario adottare un rapporto di forgiatura elevato e un metodo di estrusione multidirezionale per la forgiatura.

(5) Adottare un processo di trattamento termico ragionevole

Secondo le statistiche nazionali e internazionali sui guasti precoci degli stampi, la maggior parte dei guasti precoci degli stampi è causata da processi di trattamento termico irragionevoli. L'esperienza dimostra che il processo di trattamento termico dello stampo è uno dei mezzi più importanti per migliorare le proprietà meccaniche dei materiali dello stampo.

Per garantire allo stampo un'elevata resistenza, durezza, resistenza all'usura e durezza al calore, oltre ai metodi di trattamento termico di tempra e rinvenimento è necessario aggiungere processi di rafforzamento della superficie. In questo modo è possibile migliorare significativamente la durezza, la resistenza all'usura e la resistenza alla fatica della superficie di lavoro dello stampo. Attualmente, per l'acciaio da stampo per estrusione a freddo si utilizzano i seguenti processi di trattamento termico di rafforzamento superficiale.

1) Carbonitrurazione

L'infiltrazione simultanea di carbonio e azoto nella superficie dell'acciaio è chiamata carbonitrurazione. Appartiene a un tipo di trattamento termico chimico di coinfiltrazione a più elementi.

La carbonitrurazione presenta diversi vantaggi rispetto alla carburazione.

La superficie dello strato infiltrato presenta una durezza e una resistenza all'usura superiori a quelle dell'acciaio carburato, nonché una certa durezza al calore e resistenza alla corrosione.

② L'azoto disciolto nell'austenite aumenta la stabilità dell'austenite superraffreddata, migliorando così la temprabilità dello strato infiltrato.

③ L'introduzione di azoto può abbassare la temperatura di formazione dell'austenite, impedendo la coartazione dei grani.

④ La deformazione della carbonitrurazione è inferiore a quella della cementazione.

Grazie alla serie di vantaggi sopra menzionati, la carbonitrurazione sta attualmente sostituendo la carburazione nel processo di trattamento termico di rafforzamento superficiale degli stampi.

I processi di carbonitrurazione possono essere suddivisi in carbonitrurazione solida, liquida e gassosa a seconda dello stato dei materiali utilizzati. La carbonitrurazione con cianuro è stata eliminata negli ultimi anni a causa della sua elevata tossicità. La carbonitrurazione gassosa, invece, non è tossica, offre buone condizioni di lavoro, è facile da usare e da controllare. Pertanto, la carbonitrurazione gassosa è attualmente ampiamente utilizzata.

2) Nitrocarburazione a gas

Si riferisce a un tipo di carbonitrurazione gassosa che prevede principalmente l'infiltrazione di azoto a temperature inferiori alla temperatura eutettica del sistema ternario Fe-C-N. La superficie dello stampo dopo la nitrocarburazione a gas presenta una maggiore resistenza, resistenza all'usura e resistenza alla fatica. Attualmente, questo processo di trattamento termico di rafforzamento della superficie ha iniziato a essere utilizzato negli stampi per estrusione a freddo e ha ottenuto buoni risultati.

Ad esempio, lo stampo a punzone utilizzato da una certa fabbrica per l'estrusione a freddo di 15 sedi di strumenti in acciaio, se realizzato in acciaio base CG-2 senza trattamento di nitrocarburazione a gas, aveva una durata di 14.500 pezzi, ma dopo il trattamento di nitrocarburazione, la durata media ha raggiunto i 27.500 pezzi, con il massimo di 45.600 pezzi.

Le specifiche del processo di nitrocarburazione a gas sono: la temperatura di riscaldamento è di 530~570℃ e il tempo di mantenimento è generalmente di 1~16h.

Inoltre, la nitrurazione ionica, la cromatura dura, la deposizione di vapore di TiC, l'infiltrazione di vanadio in bagno di sale, l'infiltrazione di boro, nonché le tecnologie di ingegneria delle superfici delle terre rare e di nano-ingegneria delle superfici vengono applicate anche nel trattamento termico di rafforzamento della superficie dell'acciaio per stampi per estrusione a freddo. Tutte queste tecnologie possono migliorare la resistenza della superficie dello stampo in misura diversa e prolungarne la durata.

(6) Garantire la qualità della lavorazione e adottare nuovi metodi di lavorazione

1) Garantire rigorosamente la qualità della lavorazione.

Una qualità di lavorazione più elevata può prolungare la vita utile dello stampo. Pertanto, è necessario adottare misure di processo efficaci per garantire il rispetto dei requisiti tecnici specificati. L'esperienza dimostra che per ottenere una qualità di lavorazione superiore nella lavorazione meccanica delle matrici per estrusione a freddo, è necessario sottolineare i seguenti punti:

i) Dopo la lavorazione finale dello stampo di punzonatura, tutte le parti di transizione devono essere lisce e senza giunzioni. La parte di lavoro deve essere coassiale con la parte di bloccaggio e la sua forma deve essere rigorosamente simmetrica. In caso contrario, non solo lo spessore del pezzo estruso non sarà uniforme, ma la matrice stessa potrebbe piegarsi a causa di sollecitazioni unilaterali.

ii) Per garantire l'elevata resistenza dello stampo di punzonatura ed evitare cricche dovute alla concentrazione di tensioni, lo stampo di punzonatura non deve presentare fori centrali residui su entrambe le estremità. Pertanto, durante la lavorazione dello stampo di punzonatura, è necessario riservare una "protuberanza" sulla superficie superiore per la punzonatura del foro centrale.

iii) La rugosità superficiale della matrice di punzonatura deve generalmente rispettare determinati requisiti in base al tipo di materia prima del pezzo estruso. Per le matrici di estrusione inversa in acciaio, la rugosità superficiale Ra deve essere <0,2μm; per le matrici non ferrose, la rugosità superficiale Ra deve essere <0,2μm. metalli come l'alluminio puro, è sufficiente una rugosità superficiale Ra di 0,8μm.

Tuttavia, per la parte del nastro di lavoro, indipendentemente dal fatto che il materiale estruso sia acciaio o metallo non ferroso, è necessario mantenere una rugosità superficiale Ra di <0,2μm.

iv) Quanto più bassa è la rugosità superficiale della cavità della matrice di estrusione anteriore o posteriore, tanto meglio è; in genere dovrebbe essere Ra<0,2μm. La cavità della matrice rettificata e poi lucidata può ridurre la forza di estrusione unitaria, prolungando in modo significativo la durata della matrice.

v) La rettifica o la lucidatura della parte lavorante dello stampo deve essere eseguita dopo il trattamento termico finale. Il margine di lavorazione lasciato prima della rettifica non deve superare 0,1 mm e la rugosità superficiale Ra deve essere <1,6μm. Per eliminare le tensioni residue dopo la rettifica, è preferibile eseguire un trattamento di ricottura di distensione al termine della rettifica.

2) Adottare nuovi metodi di lavorazione.

Oltre ai metodi generali di lavorazione meccanica, la lavorazione delle matrici per estrusione a freddo comprende anche metodi come la lavorazione a scarica elettrica, la lavorazione elettrolitica e l'estrusione a freddo delle cavità della matrice, nonché metodi di lavorazione innovativi come la lavorazione ultraprecisa e la fresatura ad alta velocità. In questa sede presenteremo brevemente il metodo dell'estrusione a freddo delle cavità delle matrici.

L'essenza dell'estrusione a freddo delle cavità della matrice consiste nel lavorare direttamente la cavità della matrice utilizzando il processo di estrusione a freddo basato sul principio di formazione plastica dei metalli. Di solito si tratta di lavorare prima una matrice di punzonatura ad alta durezza in acciaio per utensili, in base alla forma della cavità della matrice.

Poi, sotto l'azione di una macchina di estrusione a cavità (o di una macchina a grande tonnellaggio pressa idraulica), la matrice di punzonatura viene pressata nello spezzone, creando così una cavità che corrisponde alla forma, al perimetro e alle dimensioni dell'elemento di lavoro della matrice di punzonatura in modo concavo-convesso invertito.

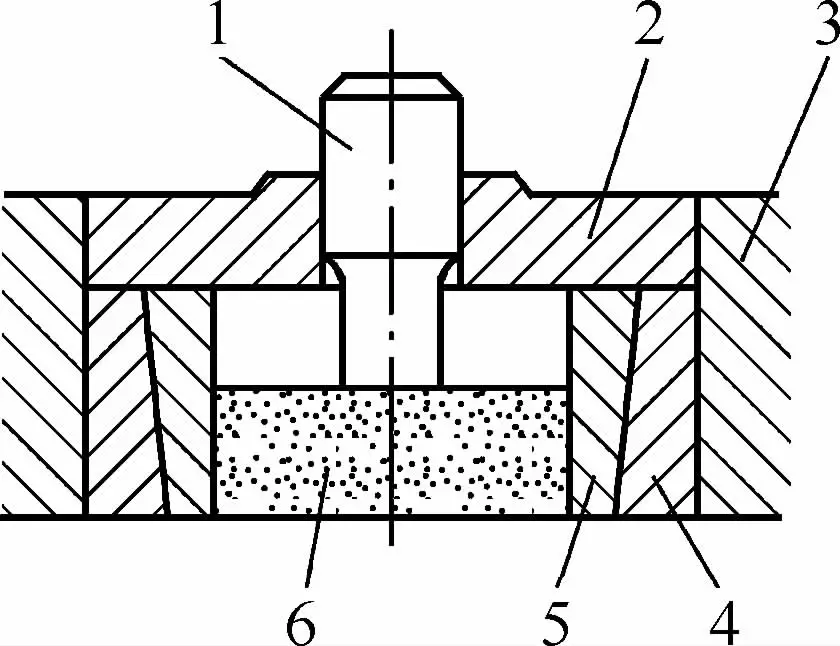

Esistono molti metodi di estrusione a freddo delle cavità della matrice, tra cui il più comune è l'estrusione della cavità all'interno del telaio della matrice, come mostrato nella Figura 9-16. Il processo di lavorazione è il seguente: lo spezzone ricotto e ammorbidito viene preposizionato nel telaio della matrice e la matrice viene pressata all'interno dello spezzone sotto l'azione della pressa idraulica. Il processo di lavorazione è il seguente: lo spezzone ricotto e ammorbidito viene preposizionato nel telaio della matrice e la matrice viene pressata nello spezzone sotto l'azione della pressa idraulica.

1. Pugno

2. Piastra guida

3. Anello esterno

4. Anello interno

5. Blocco di montaggio conico

6. Vuoto

In questo momento, il metallo grezzo può fluire solo verso l'alto, garantendo uno stretto contatto tra il pezzo grezzo e la matrice di punzonatura. Di conseguenza, la precisione della cavità dello stampo può raggiungere IT6-IT7, la forma geometrica è corretta e la rugosità superficiale Ra è di 0,1~0,2μm.

La matrice di punzonatura per l'estrusione a freddo della cavità della matrice è un componente critico per il successo o il fallimento della formatura. È necessario prestare attenzione alla produzione di questa matrice di punzonatura. In generale, si devono considerare i seguenti aspetti:

i) Per ridurre la concentrazione delle sollecitazioni, la parte di transizione dello stampo di punzonatura non deve presentare variazioni brusche e deve avere un raggio di curvatura minimo di 0,2 mm.

ii) Per garantire che il punzone abbia un'elevata resistenza e durezza, è necessario scegliere un acciaio ad altissima resistenza come materia prima per il punzone e applicare rigorosi processi di deformazione per forgiatura e trattamento termico.

iii) Dopo il trattamento termico, la parte di lavoro della matrice di punzonatura deve essere nuovamente rettificata, con una rugosità superficiale Ra≤0,1μm.

iv) Per garantire la precisione di guida della matrice di punzonatura, la lunghezza della parte di guida della matrice di punzonatura non deve essere generalmente inferiore a 1,2 volte la dimensione radiale massima della cavità della matrice.

Va notato che il tasso di produzione delle cavità della matrice mediante estrusione a freddo è molto più elevato rispetto alla lavorazione di taglio. Inoltre, dopo la formazione della cavità della matrice mediante estrusione a freddo, la struttura interna della matrice è più densa e la sua forza e resistenza all'usura sono maggiori, prolungando così la durata della matrice.

Tuttavia, poiché la resistenza del materiale della matrice formato dall'estrusione è più elevata e la sua plasticità è più scarsa, questo metodo di lavorazione viene utilizzato solo per forme semplici e per la lavorazione di cavità della matrice poco profonde.

(7) Uso razionale e mantenimento delle matrici

Anche la comprensione delle caratteristiche della formatura per estrusione a freddo e l'uso razionale e la manutenzione accurata delle matrici sono misure importanti per prolungarne la durata.

In inverno, quando le temperature sono basse, è meglio preriscaldare la matrice prima dell'uso per evitare la formazione di crepe. Durante la produzione di estrusione a freddo, a causa dell'effetto del calore, l'aumento di temperatura della matrice è rapido, quindi la matrice deve essere raffreddata regolarmente.

Per le matrici che subiscono grandi forze, dopo qualche migliaio di estrusioni, è necessario eseguire un trattamento di ricottura per alleviare le tensioni a 160~180℃ per 2 ore.

Per gli anelli precompressi esterni e centrali che vengono utilizzati ripetutamente, dopo più estrusioni, è necessario eseguire un trattamento di ricottura per alleggerire le tensioni a 180℃ per 2 ore; in caso contrario, gli anelli precompressi centrali ed esterni potrebbero incrinarsi improvvisamente, danneggiando non solo la matrice, ma anche causando incidenti personali.

Per prolungare la vita utile dello stampo, è necessario istituire un sistema completo di manutenzione e cura. Il personale designato deve essere incaricato di regolare tempestivamente la pressa e di eseguire le operazioni di riparazione, regolazione e stoccaggio degli stampi. Durante l'immagazzinamento e il trasporto dello stampo, è necessario adottare misure di prevenzione della ruggine e proteggere i blocchi di fine corsa tra la base superiore e quella inferiore dello stampo per evitare danni.