Nel processo di estrusione a freddo, a causa di una serie di fattori tecnologici, la forza di estrusione è difficile da calcolare con precisione. Ciò è particolarmente vero per i pezzi di forma complessa, per i quali non esistono metodi di calcolo consolidati o formule o tabelle pratiche e affidabili.

Attualmente, i metodi comuni per calcolare la forza di estrusione durante l'estrusione a freddo includono calcoli semplici, calcoli grafici e metodi di analisi grafica.

Metodo di calcolo semplice

Il valore approssimativo della forza di estrusione unitaria per i vari materiali può essere consultato nella Tabella 3-13 e poi moltiplicato per l'area di lavoro effettiva dell'estrusore per ottenere una forza di estrusione approssimativa. La formula è:

P = pA (3-9)

Dove:

- A è l'area di lavoro dell'estrusione (mm²). Per i pezzi di forma complessa, il calcolo si basa sull'area proiettata.

- p è la forza di estrusione unitaria (MPa), riportata nella Tabella 3-13.

La pratica ha dimostrato che la stima effettuata con i dati empirici di cui sopra è vicina alla situazione reale e può sostanzialmente soddisfare i requisiti.

Metodo di calcolo grafico

Noto anche come metodo del nomogramma, questo approccio presuppone uno stato di deformazione uniforme del metallo durante il processo di estrusione a freddo. Tiene conto di fattori quali il tasso di riduzione della sezione trasversale di estrusione, le dimensioni dello spezzone, le proprietà meccaniche del materiale e la forma della parte operativa della matrice.

Un'altra condizione per l'utilizzo del metodo di calcolo grafico è che il grezzo sia sottoposto a rammollimento, trattamento superficiale e lubrificazione prima dell'estrusione.

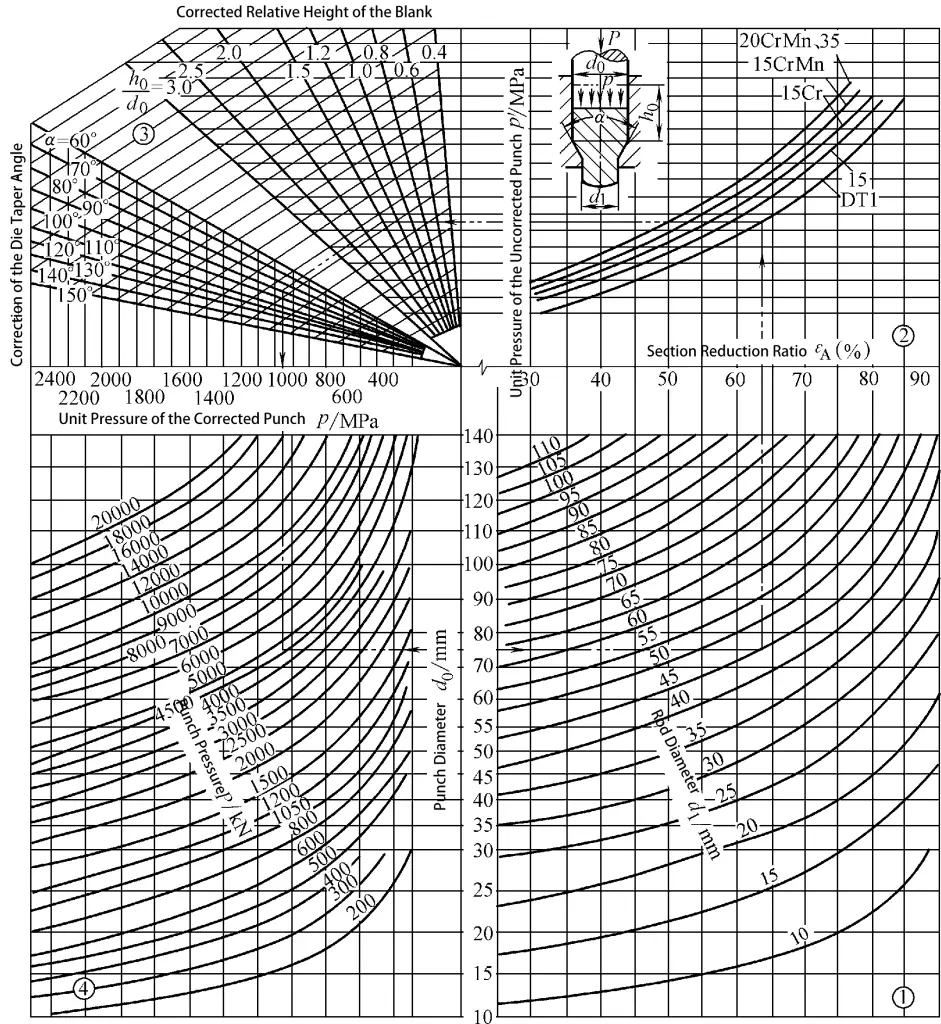

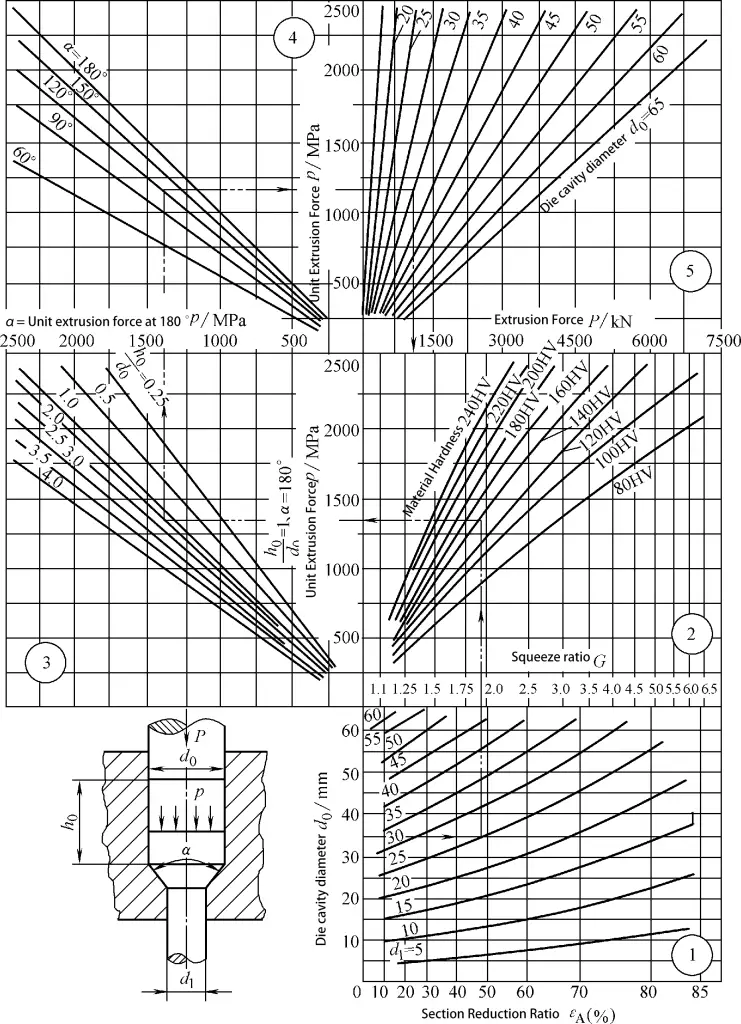

(1) Metodo grafico per il calcolo della forza di estrusione unitaria dei materiali in acciaio

La Figura 3-9 mostra il calcolo grafico della forza di estrusione unitaria per l'estrusione solida. La Figura 3-10 mostra il calcolo grafico della forza di estrusione unitaria per l'estrusione cava.

Tabella 3-13 Valore approssimativo della forza di estrusione unitaria durante l'estrusione

| Materiale | Stato di deformazione | |||||

| Estrusione diretta | Estrusione indiretta | Stampaggio chiuso | ||||

| Tasso di riduzione trasversale εA (%) | Forza di estrusione unitaria ρ/MPa | Tasso di riduzione trasversale εA (%) | Forza di estrusione unitaria ρ/MPa | Tasso di riduzione trasversale εA (%) | Forza di estrusione unitaria ρ/MPa | |

| Alluminio puro | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Lega di alluminio | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Ottone | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Acciaio | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Acciaio | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Acciaio | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Metodo grafico: Procedere nella direzione indicata dalle frecce nella figura per trovare la forza di estrusione unitaria e la forza di estrusione totale necessarie.

Ad esempio, per trovare la forza di estrusione unitaria e totale durante l'estrusione diretta di un pezzo solido: Si supponga che il diametro della billetta d1 è 75 mm, il diametro dell'asta di estrusione d0 è di 45 mm, l'altezza della billetta h è di 110 mm e l'angolo del cono dello stampo α è di 90 gradi. Il materiale è ferro puro DT1. Facendo riferimento alla Figura 3-9, troviamo che la forza di estrusione unitaria p è di 1050MPa e la forza di estrusione totale P è di 4600kN.

Analogamente, per trovare la forza di estrusione unitaria e totale durante l'estrusione diretta di un pezzo cavo: Si supponga che il diametro della billetta d0 sia 95 mm, il diametro esterno del pezzo estruso d1 è di 85 mm, il diametro interno d2 è di 80 mm, l'altezza della billetta h0 è di 50 mm e l'angolo del cono dello stampo α è di 120 gradi. Il materiale è ferro puro DT1. Facendo riferimento alla Figura 3-10, troviamo che la forza di estrusione unitaria p è di 1080MPa e la forza di estrusione totale P è di 2230kN.

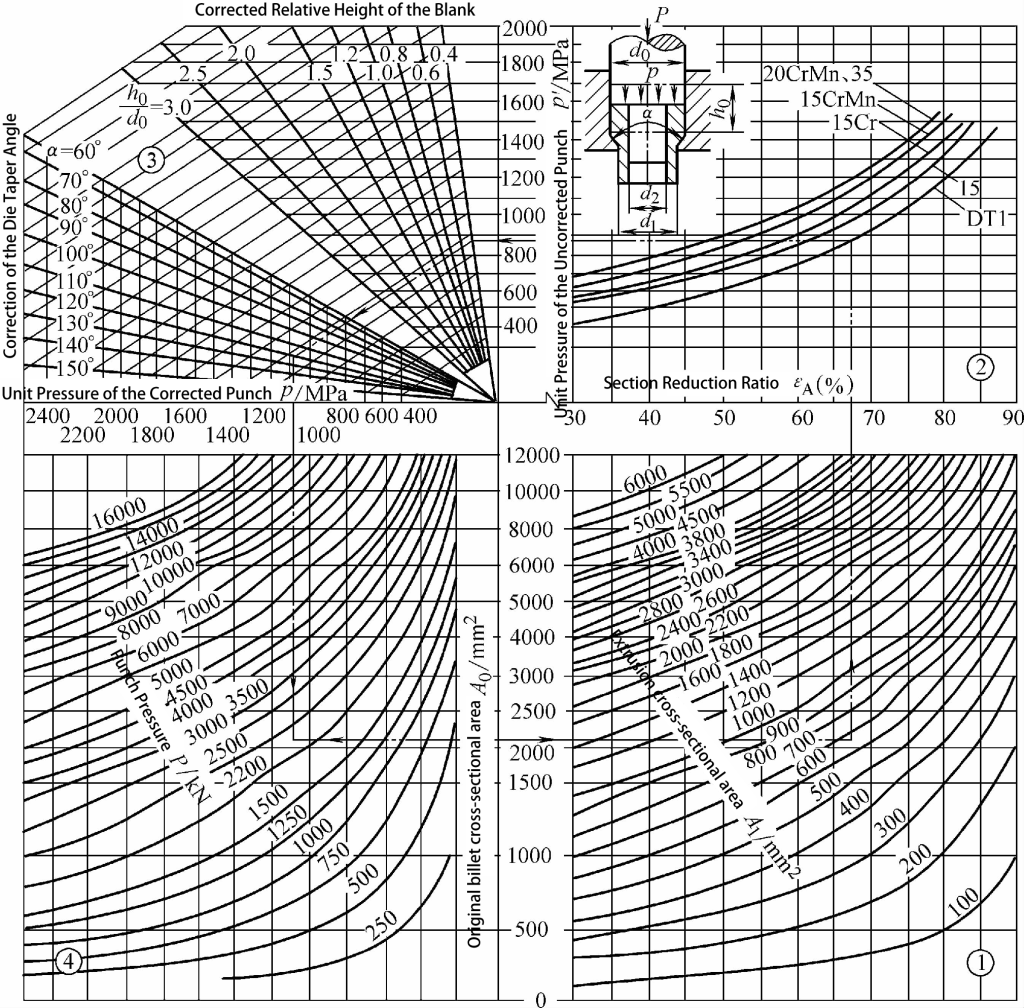

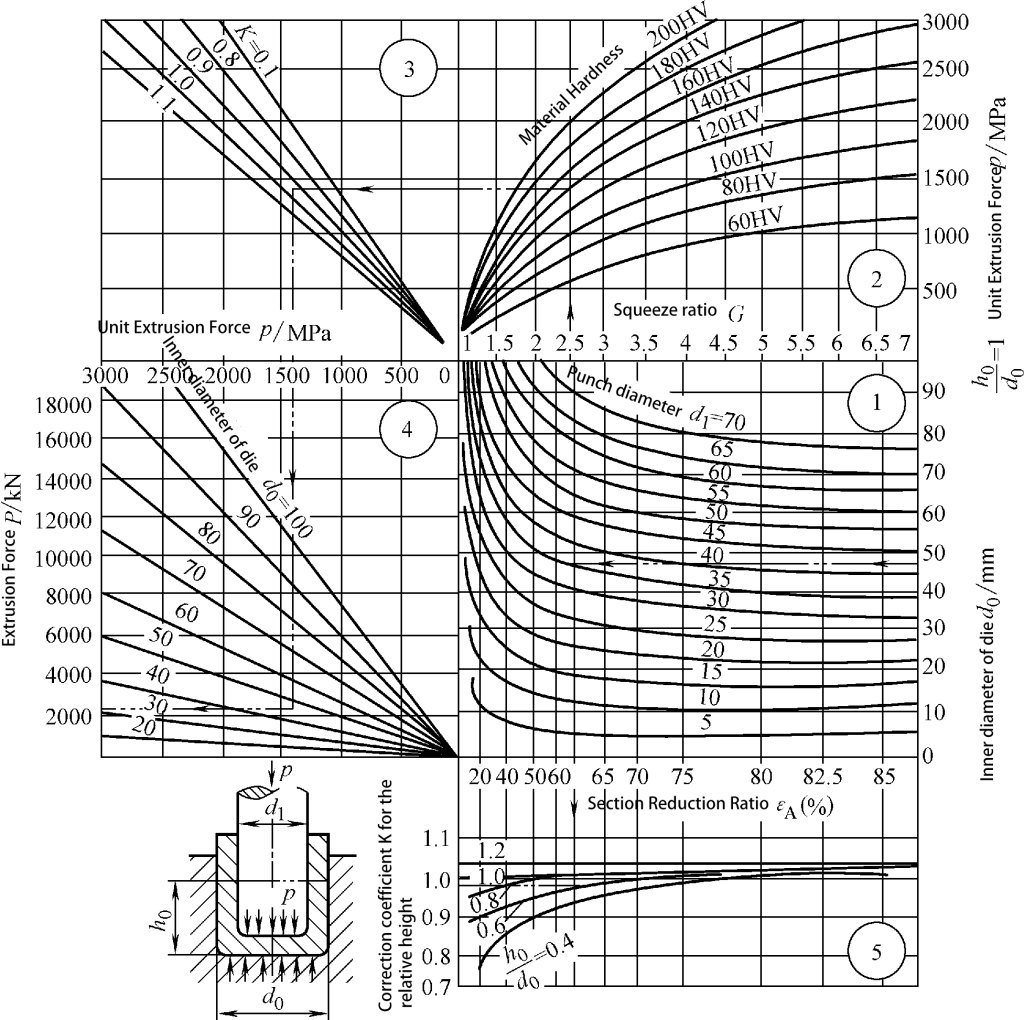

(2) Calcolo grafico della forza di estrusione unitaria per il materiale in acciaio nell'estrusione all'indietro

La forza di estrusione unitaria e la forza di estrusione totale per l'estrusione all'indietro di parti a forma di coppa in acciaio possono essere calcolate graficamente come mostrato nella Figura 3-11.

Come utilizzare il grafico: Seguire la direzione della freccia nell'immagine per trovare la forza di estrusione unitaria e la forza di estrusione totale necessarie.

Ad esempio, dato un diametro della billetta (d0) di 70 mm, un diametro del punzone (d1) di 58 mm, un'altezza della billetta (h0) di 35 mm e un materiale di ferro puro (DT1), dalla Figura 3-11 possiamo determinare che la forza di estrusione unitaria (p) è di 1660 MPa e la forza di estrusione totale (P) è di 4400 kN.

Si noti che la tabella elenca solo una parte dei materiali metallici. Per i materiali non elencati metalliSe si trova un metallo con un contenuto di carbonio simile nella tabella, si può moltiplicare il rapporto tra le resistenze alla trazione (Rm) dei due metalli dopo la ricottura per la forza di estrusione trovata nella tabella per ottenere la forza di estrusione del materiale estruso.

Ad esempio, per trovare la forza di estrusione unitaria dell'acciaio portante GCr15 nell'estrusione in avanti, sappiamo che il contenuto di carbonio dell'acciaio GCr15 e dell'acciaio 35 non è simile e che la Rm del GCr15 dopo la ricottura è di 650~750 MPa, mentre la Rm dell'acciaio 35 dopo la ricottura è di 530~550 MPa.

Dalla Figura 3-9, la forza di estrusione unitaria (p) per un pezzo di acciaio 35 di dimensioni corrispondenti è di 2000 MPa, quindi la forza di estrusione unitaria per il GCr15 è di circa 2000 x (750/550) MPa, pari a circa 3000 MPa.

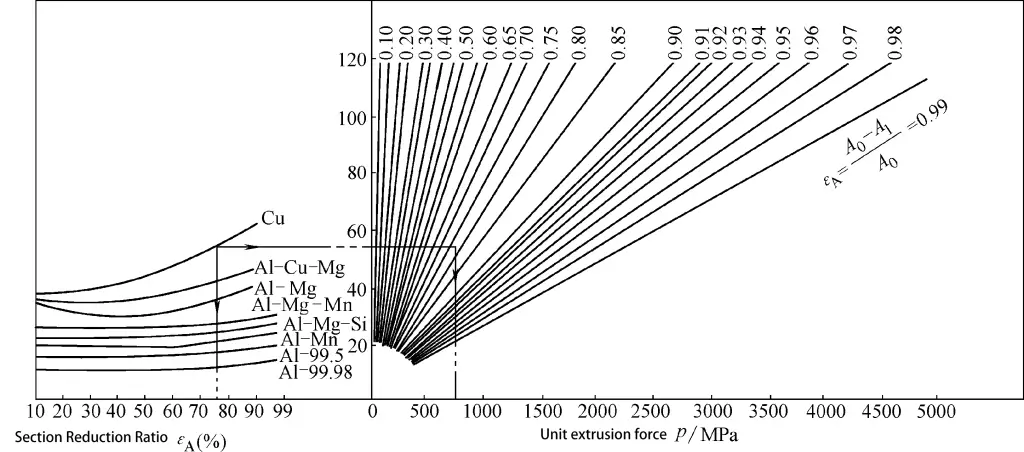

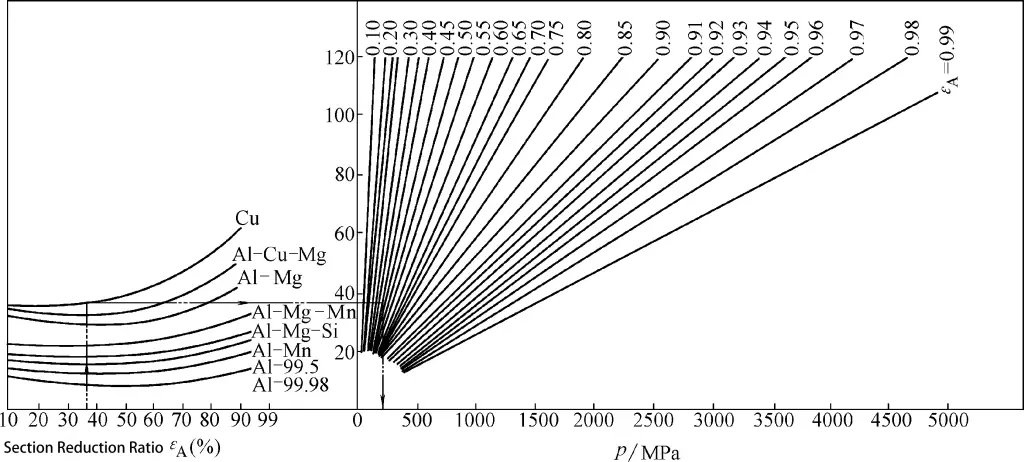

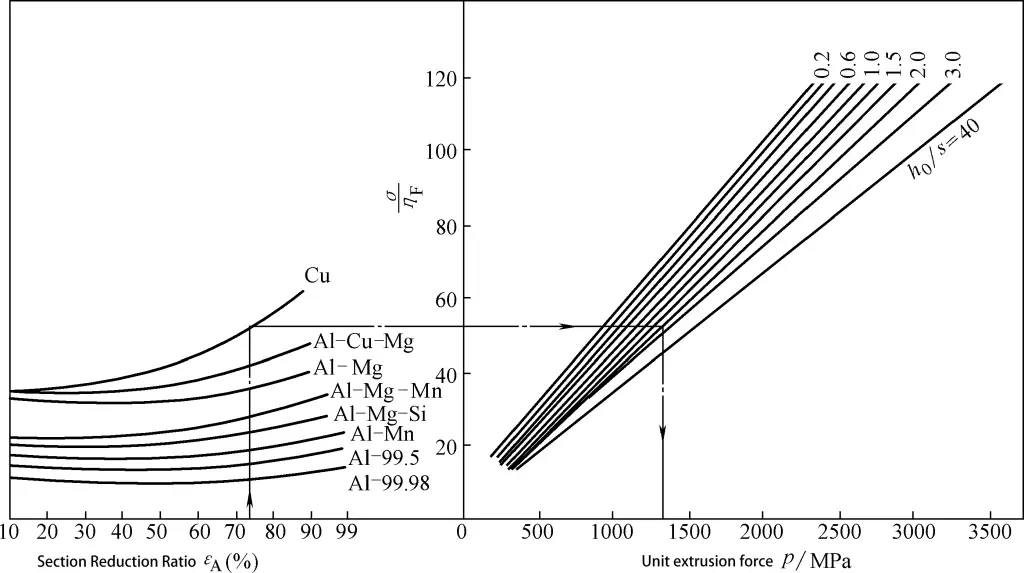

(3) Metodo di calcolo grafico per la forza di estrusione unitaria dei metalli non ferrosi

I grafici della forza di estrusione unitaria per l'estrusione diretta di pezzi pieni e cavi e per l'estrusione inversa di pezzi a forma di coppa in metalli non ferrosi sono mostrati nelle figure da 3-12 a 3-14. In questi grafici, σ rappresenta la resistenza media alla deformazione del materiale. In questi grafici, σ rappresenta la resistenza media alla deformazione del materiale; l'efficienza di deformazione varia con l'altezza del pezzo grezzo e il tasso di riduzione della sezione trasversale.

Metodo di lettura del grafico: La forza di estrusione unitaria richiesta può essere ottenuta seguendo la direzione indicata dalle frecce del grafico.

Ad esempio, per calcolare la forza di estrusione unitaria di un pezzo solido estruso direttamente dal materiale di rame. Dato un diametro del pezzo grezzo (d0) di 50 mm e un diametro della barra estrusa (d1) di 24 mm, possiamo fare riferimento alla Figura 3-12 per trovare che la forza di estrusione unitaria (p) è di 760MPa.

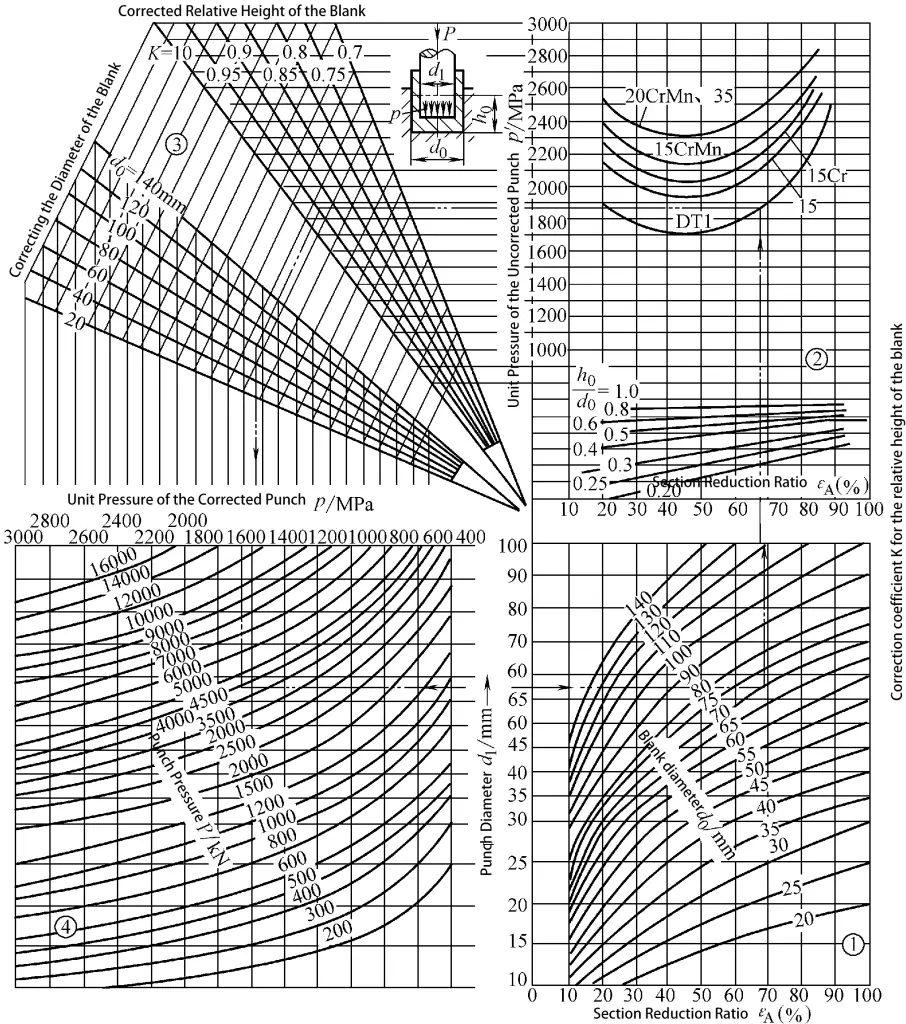

(4) Metodo di calcolo grafico per la forza di estrusione unitaria in base alla durezza Vickers nota del materiale in acciaio

I grafici realizzati considerando il tipo di materiale metallico come fattore non possono elencare tutti i materiali. Per i materiali non elencati, è scomodo convertire in base al loro contenuto di carbonio. Le figure 3-15 e 3-16 mostrano i grafici creati con il parametro della durezza Vickers (HV) dopo la ricottura dei materiali in acciaio. Poiché i valori di durezza in questi grafici variano, anche la forza di estrusione unitaria risultante dovrebbe variare di conseguenza.

Metodo di riferimento della tabella: Seguire la direzione delle frecce nella tabella per trovare la pressione di estrusione unitaria e la pressione di estrusione totale richieste.

Ad esempio, per trovare la pressione di estrusione unitaria e la pressione di estrusione totale per l'estrusione diretta di un pezzo solido.

Dato che il diametro del grezzo d0 è di 35 mm, l'altezza h0 è 35 mm, il diametro del pezzo estruso d1 è di 25 mm e la durezza Vickers del materiale è di 140HV, con un angolo di matrice α di 120°; facendo riferimento alla Figura 3-15, la pressione unitaria di estrusione p può essere trovata pari a 1220MPa e la pressione totale di estrusione P è di 1180kN.

Metodo di analisi grafica

La pressione di estrusione di pezzi semplici a forma di tondino o di coppa può essere stimata utilizzando le formule o le tabelle empiriche esistenti. Tuttavia, non esistono metodi di calcolo completi o tabelle a colonne pratiche e affidabili per la pressione di estrusione di pezzi di forma complessa.

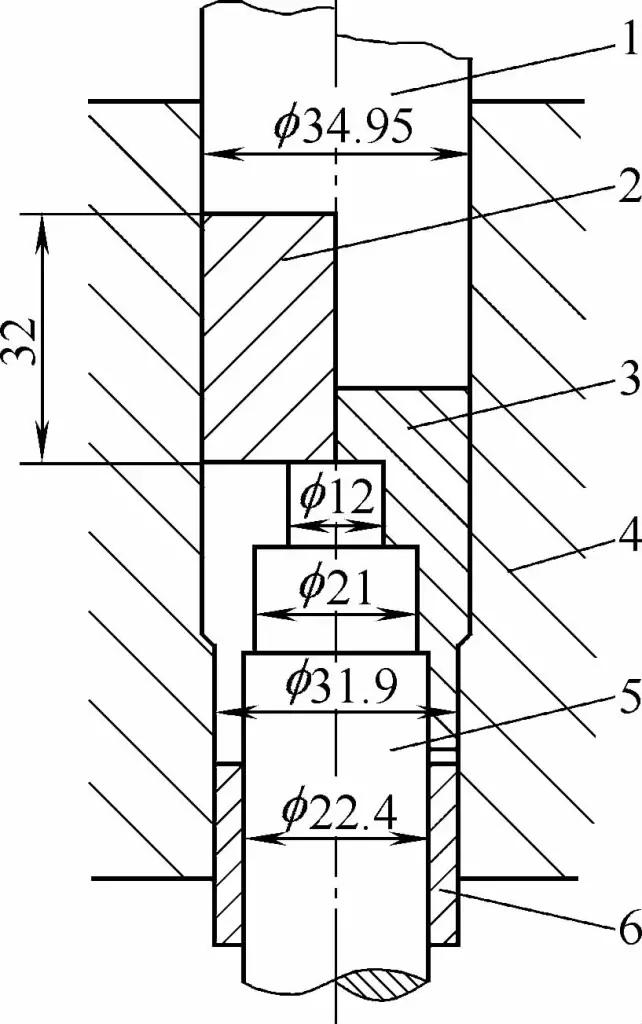

Ad esempio, non esistono formule o tabelle già pronte che possano essere adottate direttamente per calcolare la pressione di estrusione del pezzo mostrato nella Figura 3-17 in caso di estrusione diretta. Pertanto, è necessario analizzarlo in modo specifico e scomporlo in un semplice pezzo a forma di coppa per il calcolo, come mostrato nella Figura 3-18.

1 pugno

2-Blank

Parte a 3 estrusioni

4-Die

5 - Punzone inferiore

Manicotto dell'espulsore a 6 ganci

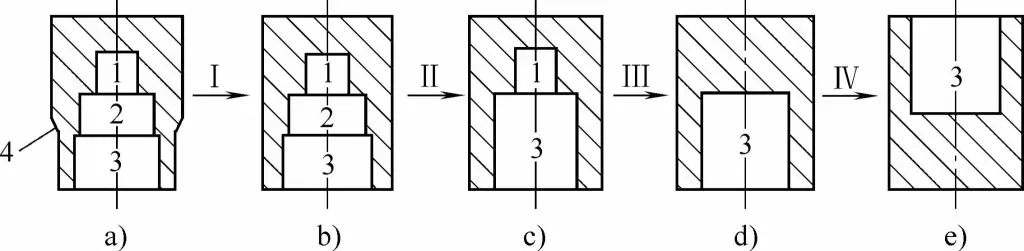

Durante il calcolo, il gradino esterno 4 del pezzo estruso mostrato nella Figura 3-18a viene dapprima semplificato in un pezzo cilindrico a pareti rettilinee (vedere Figura 3-18b), questa è la prima semplificazione della forma. Poiché le dimensioni dei fori 2 e 3 sono relativamente simili, i due fori possono essere considerati come un unico grande foro, trasformandosi nella forma mostrata nella Figura 3-18c, questa è la seconda semplificazione della forma.

1, 2, 3 - fori; 4 - gradino

Se si considera separatamente anche il foro piccolo 1, la forma dopo la terza semplificazione è un pezzo semplificato a forma di coppa per estrusione diretta (vedere Figura 3-18d). In alternativa, i calcoli possono iniziare con un pezzo a forma di coppa in estrusione inversa (vedere Figura 3-18e).

A questo punto, il processo di semplificazione finale è completato. In questo modo, dopo un'analisi e una semplificazione specifiche, un pezzo complesso con una forma interna ed esterna a gradini può essere trattato come un tipico pezzo a forma di coppa per estrusione inversa per calcolare la pressione di estrusione richiesta, il che è molto più semplice e facile.

Nel calcolo, si deve partire dalla forma finale semplificata e procedere a ritroso. Durante il processo di calcolo, si deve considerare l'impatto di ciascuna forma sulla forza di estrusione e quindi determinare gradualmente la forza di estrusione richiesta. La forza di estrusione del pezzo a forma di coppa estruso al contrario (vedi Figura 3-18e) è indicata come P e il suo valore può essere ricavato da formule e grafici esistenti, che non verranno analizzati in questa sede.

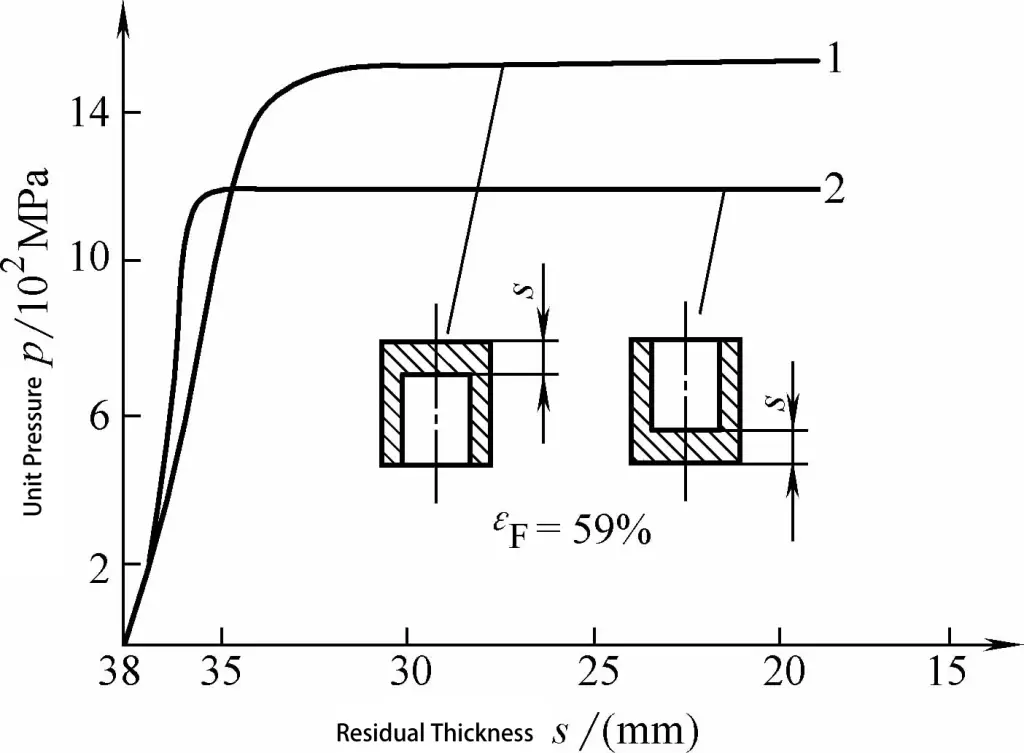

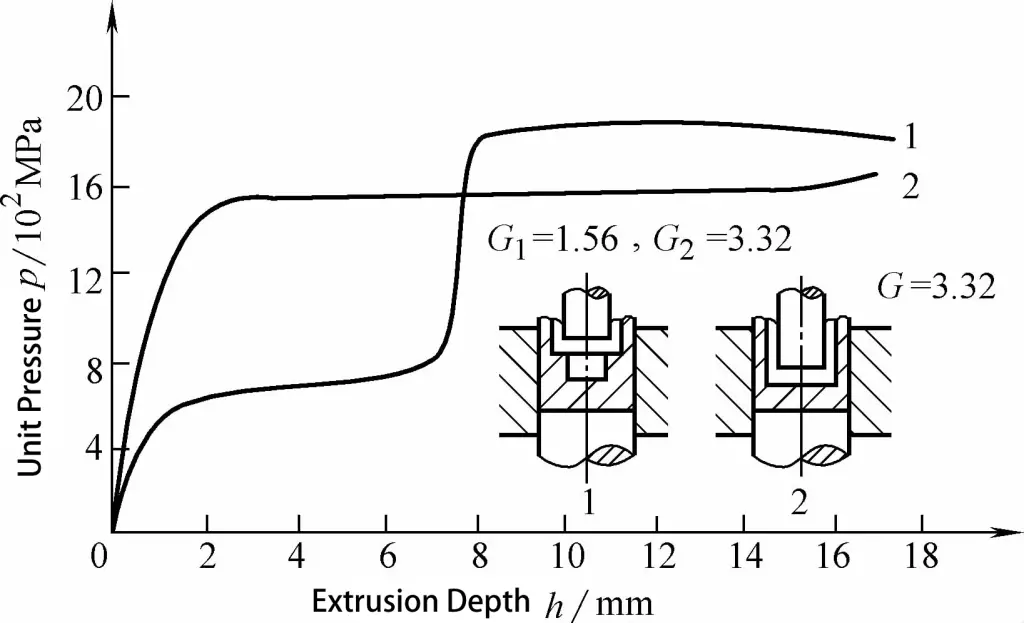

Se il pezzo a forma di coppa viene lavorato con il metodo dell'estrusione diretta (vedere la Figura 3-18d), la forza di estrusione sarebbe da 15% a 20% in più, come mostrato nella Figura 3-19. Pertanto, la forza di estrusione in questo punto sarebbe di 1,2P. In generale, la presenza di un foro a gradini aumenterà la forza di estrusione di circa 20%, come si vede nella Figura 3-20. Pertanto, la forza di estrusione per la forma mostrata nella Figura 3-18c sarebbe di 1,44P (1,2P x 1,2).

1. Estrusione indiretta con fori a gradino

2. Estrusione indiretta con fori diritti

Poiché le dimensioni dei fori a gradino (fori 2 e 3) variano leggermente, il loro impatto può essere trascurato. Per questo motivo, la forza di estrusione per la forma mostrata nella Figura 3-18b rimane di 1,44P. L'influenza del gradino esterno 4 (vedi Figura 3-18a) è considerata come un aumento di 10% della forza di estrusione, quindi la forza di estrusione per la forma mostrata nella Figura 3-18a diventa 1,58P (1,44P x 1,1).

Supponendo che le dimensioni del pezzo grezzo siano 34,94 mm x 32 mm e che il grado di deformazione sia 40% (Figura 3-18e), la forza di estrusione ottenuta dalla tabella generale è di circa 800kN. Pertanto, la forza di estrusione richiesta per il pezzo a gradini per estrusione diretta mostrato nella Figura 3-17 è di 1264kN (800kN x 1,58).

La formula per calcolare la forza di estrusione di pezzi di forma complessa è quindi la seguente:

P = P1C1C2 (3-10)

dove:

- P1 è la forza di estrusione del pezzo semplice a forma di asta o di coppa (N);

- C1 è il fattore di complessità della forma;

- C2 è il fattore di impatto del metodo di deformazione.

Il fattore di complessità è determinato dalla complessità della forma del pezzo da estrudere, considerando principalmente l'impatto della forma a gradini sulla forza di estrusione. Può essere selezionato approssimativamente in base ai materiali di progetto e alle curve sperimentali. La scelta esatta del fattore di complessità C1 è strettamente legata all'esperienza del progettista.

Il fattore di impatto del metodo di deformazione considera principalmente la differenza di forza di deformazione tra estrusione diretta, estrusione inversa e la combinazione dei due metodi. Di solito viene selezionato per essere intorno a un aumento di 20%, cioè C2 ≈ 1,2.

Pertanto, il processo di analisi grafica per il calcolo della forza di estrusione di pezzi di forma complessa è:

1) Semplificare gradualmente il pezzo di estrusione di forma complessa in un semplice pezzo a forma di asta o di coppa, che serve come forma iniziale per il calcolo.

2) Analizzare le differenze tra ciascun organismo e considerarle come fattori indipendenti.

3) Analizzare in modo esaustivo il processo di scomposizione e semplificazione grafica e utilizzarlo come modello tecnologico per calcolare l'effettiva forza di estrusione a freddo del pezzo da estrudere.

L'uso dell'analisi grafica per risolvere la forza di estrusione è un metodo di calcolo ingegneristico semplice, pratico ed efficace. L'accuratezza della stima di questo metodo è sufficiente a soddisfare i requisiti.

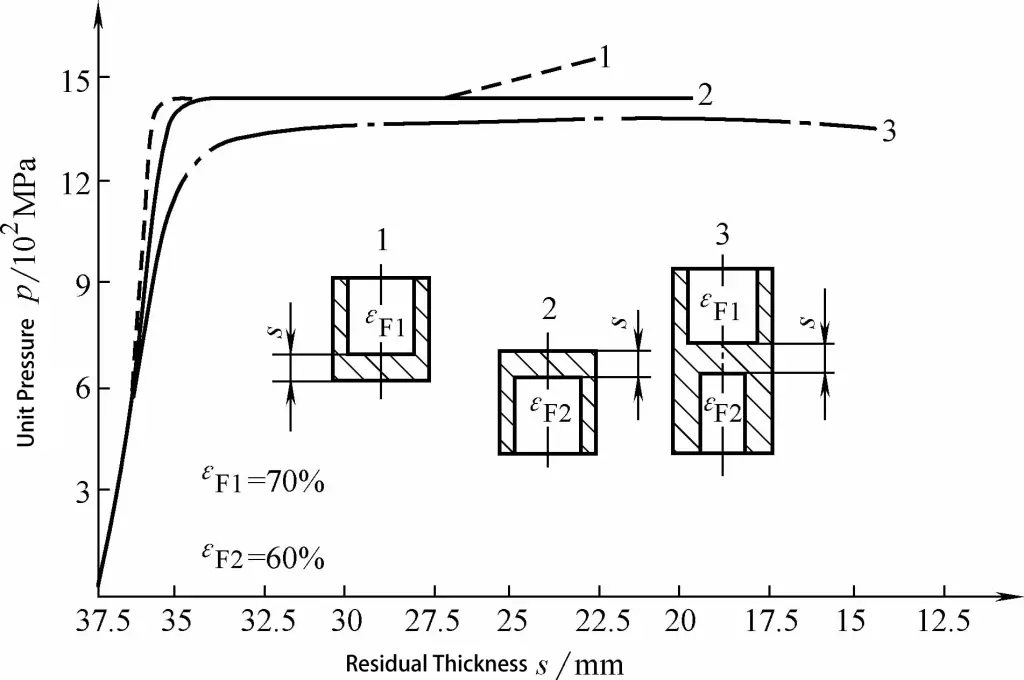

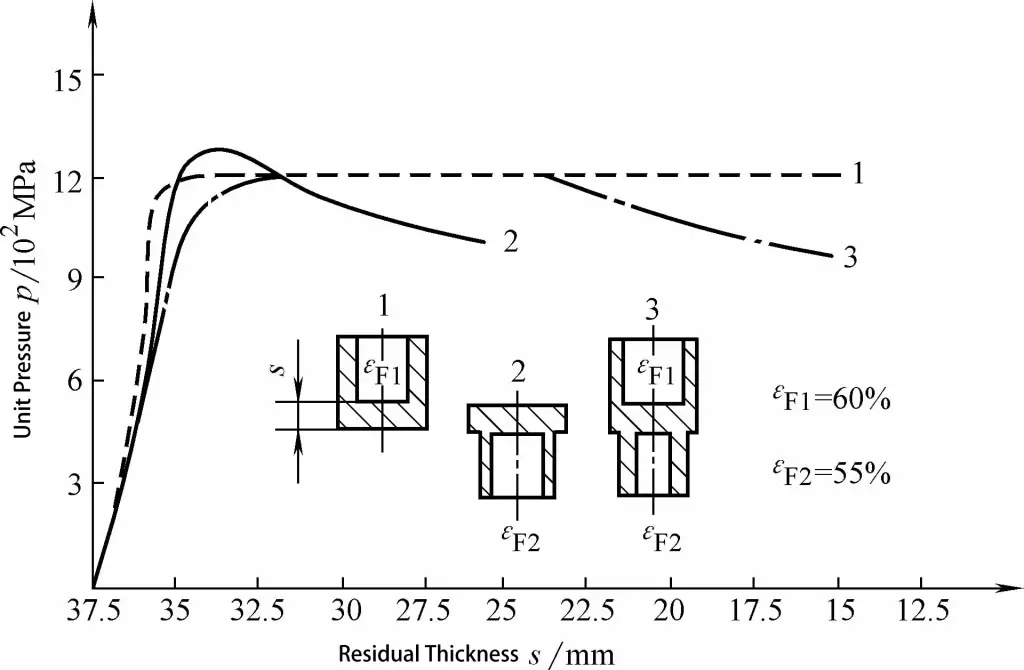

Il metodo di calcolo della forza di estrusione dell'estrusione composta è il seguente: la forza di estrusione richiesta per l'estrusione composta è uguale o leggermente inferiore al valore necessario per l'estrusione unidirezionale con un grado di deformazione minore, come si vede nelle Figure 3-21 e 3-22. Ciò significa che per calcolare la pressione dell'estrusione composta è sufficiente risolvere il valore della forza di estrusione della direzione con un grado di deformazione minore. Ciò significa che, nel calcolare la pressione per l'estrusione composta, è sufficiente risolvere il valore della forza di estrusione della direzione con un grado di deformazione minore.

1. Estrusione indiretta

2. Estrusione diretta

3. Estrusione di compositi

1. Estrusione indiretta

2. Estrusione diretta

3. Estrusione di compositi

Quando l'estrusione composita non limita le dimensioni in una particolare direzione, cioè quando il metallo scorre liberamente in entrambe le direzioni con la matrice aperta ad entrambe le estremità, la pressione è definita come:

Pcomp=Pdiretto (Pdiretto<Pindiretto) (3-11)

Pcomp=Pindiretto(Pindiretto<Pdiretto (3-12)

Dove:

- Pdiretto è la pressione richiesta per l'estrusione indiretta unidirezionale con la stessa dimensione della billetta e lo stesso grado di deformazione (N).

- Pindiretto è la pressione richiesta per l'estrusione diretta unidirezionale con la stessa dimensione della billetta e lo stesso grado di deformazione (N).

Quando l'estrusione composita limita le dimensioni in una particolare direzione, cioè quando è necessaria un'estrusione di chiusura a un'estremità mentre il processo di estrusione sta per terminare, la pressione è definita come:

- Pcomp=Pdiretto se la dimensione è limitata nella direzione di estrusione indiretta (3-13)

- Pcomp=Pindiretto se la dimensione è limitata nella direzione di estrusione diretta (3-14)