1. Introduzione alla lavorazione della lamiera

1.1 Definizione:

Non esiste ancora una definizione completa di lavorazione della lamiera. Secondo una definizione di una rivista professionale d'oltreoceano, può essere definita come un processo completo di lavorazione a freddo di lamiere metalliche (di solito inferiori a 6 mm), che comprende cesoiatura, punzonatura/taglio/compressione, piegatura, saldatura, rivettatura, assemblaggio, formatura (come le carrozzerie delle automobili), ecc. La sua caratteristica principale è che lo spessore dello stesso pezzo è costante e che lavora lamiere di acciaio, alluminio, rame, ecc.

1.2 Il flusso del processo di fabbricazione della lamiera:

Ogni pezzo in lamiera ha un determinato processo di lavorazione, chiamato flusso di processo. Per le parti in lamiera con strutture diverse, anche il flusso di processo può essere diverso. In base alla situazione della nostra azienda, il processo generale è il seguente:

Ordine del cliente → Preparazione dei disegni → Disegno Svolgimento (Programmazione a controllo numerico) → Taglio (Punzonatura numerica) → Punzonatura comune → Piegatura → Ribattitura a pressione → Saldatura.

Lettura correlata: Le migliori attrezzature per la lavorazione della lamiera: Una guida

2. Conoscenza di base del disegno tecnico della lamiera

2.1 Introduzione al disegno meccanico:

Il disegno tecnico per la fabbricazione di lamiere appartiene alla categoria del disegno meccanico. Il disegno meccanico è una disciplina che utilizza modelli per rappresentare con precisione la forma strutturale, le dimensioni, il principio di funzionamento e i requisiti tecnici dei macchinari.

I modelli sono composti da grafici, simboli, testi, numeri, ecc. Sono documenti tecnici che esprimono l'intento progettuale, i requisiti di produzione e l'esperienza di scambio e sono comunemente chiamati il linguaggio dell'industria ingegneristica.

Gli elementi previsti dalle norme per il disegno meccanico comprendono: il formato e il formato del disegno, la scala, il carattere e le linee, ecc. Il formato e il formato del disegno specificano le dimensioni del formato standard del disegno e le corrispondenti dimensioni del riquadro del disegno. La scala si riferisce al rapporto tra la lunghezza della dimensione nel disegno e la dimensione reale della parte della macchina.

Ad eccezione del disegno in scala 1:1, sono consentiti solo i rapporti di riduzione e ingrandimento specificati nelle norme. In Cina è stabilito che i caratteri cinesi devono essere scritti con un carattere lungo di imitazione Song e che le lettere e i numeri devono essere scritti secondo la struttura prescritta.

Per il disegno sono specificati otto tipi di linee, come le linee solide in grassetto per le linee di contorno visibili, le linee tratteggiate per le linee di contorno invisibili, le linee tratteggiate fini per le linee degli assi e del centro di simmetria e le linee solide sottili per le linee di quota e di sezione, ecc.

I disegni meccanici comprendono principalmente disegni di parti e disegni di assemblaggio. I disegni dei pezzi esprimono la forma, le dimensioni, i requisiti tecnici di produzione e di ispezione dei pezzi; i disegni di assemblaggio esprimono le relazioni di assemblaggio e i principi di funzionamento tra i pezzi e i componenti appartenenti al macchinario; esprimono graficamente la struttura e la forma dei pezzi; le viste comunemente utilizzate includono la vista frontale, la vista in sezione e la vista in sezione, ecc.

Le viste sono forme grafiche ottenute proiettando parti sul piano di proiezione secondo il metodo della proiezione ortografica. A seconda della direzione di proiezione e della posizione del piano di proiezione corrispondente, le viste si dividono in viste principali, viste dall'alto, viste da sinistra, ecc. Le viste sono utilizzate principalmente per esprimere la forma esterna delle parti della macchina. Le linee di contorno non visibili nella figura sono rappresentate da linee tratteggiate.

Quando si proietta una parte su un piano di proiezione, esistono due posizioni relative tra l'osservatore, la parte e il piano di proiezione. Quando la parte si trova tra il piano di proiezione e l'osservatore, si parla di metodo di proiezione del primo angolo. Quando il piano di proiezione si trova tra la parte e l'osservatore, si parla di metodo di proiezione del terzo angolo. Entrambi i metodi di proiezione possono esprimere ugualmente bene la forma delle parti della macchina. Gli standard nazionali cinesi prevedono l'utilizzo del metodo di proiezione del primo angolo.

2.2 Introduzione alla proiezione ortografica

La proiezione ortografica è un metodo di disegno che rappresenta accuratamente la geometria, le dimensioni e la forma di un oggetto proiettandone il contorno su un piano.

Un oggetto ha sei viste: una vista frontale, che riflette la forma della parte anteriore dell'oggetto quando viene proiettata dal davanti; una vista dall'alto, che riflette la forma della parte superiore dell'oggetto quando viene proiettata dall'alto; una vista a sinistra, che riflette la forma del lato sinistro dell'oggetto quando viene proiettato dal lato sinistro, e altre tre viste che non sono comunemente utilizzate.

L'insieme delle tre viste principali - anteriore, superiore e sinistra - è chiamato proiezione ortografica o proiezione multivista.

Ogni vista può mostrare solo la forma di una direzione dell'oggetto e non può riflettere completamente la forma strutturale dell'oggetto. I disegni a tre viste sono il risultato della proiezione dello stesso oggetto da tre direzioni diverse. Inoltre, per esprimere appieno la struttura dell'oggetto, si utilizzano viste ausiliarie come le viste in sezione e le viste in semisezione.

Le regole di proiezione per la proiezione ortografica sono:

- Vista frontale e vista dall'alto: la linea di misura della lunghezza è allineata.

- Vista frontale e vista sinistra: la linea di quota dell'altezza è allineata.

- Vista a sinistra e vista dall'alto: la linea di dimensione della larghezza è allineata.

2.3 Metodo di riconoscimento dei disegni

Osservando un disegno tridimensionale, come possiamo capire la sua forma spaziale? Si tratta di un processo che va dallo spazio bidimensionale a quello tridimensionale. Lamiera I disegni sono relativamente semplici e qui viene introdotto un metodo di base per visualizzarli: l'analisi delle forme.

L'analisi della forma comporta l'analisi delle forme di base che compongono l'oggetto, la ricerca della proiezione di ciascuna forma di base, la visualizzazione della loro forma spaziale e la combinazione delle forme di base e delle loro posizioni relative per visualizzare la forma spaziale complessiva.

Poiché ogni vista può mostrare la forma di una sola direzione dell'oggetto, è necessario combinare più viste per comprendere appieno la struttura dell'oggetto. Per gli oggetti più complessi, tre viste da sole potrebbero non essere sufficienti per esprimere chiaramente la loro forma.

Possono essere richieste ulteriori viste di proiezione, come la vista destra, la vista dall'alto, la vista posteriore, o viste ausiliarie come le viste in sezione, le viste di sezione e le viste di ingrandimento locale.

2.4 Introduzione alla proiezione del terzo angolo

Esistono due modi per tracciare un disegno a tre viste: la proiezione dal terzo angolo e la proiezione dal primo angolo, entrambe conformi allo standard internazionale ISO.

Attualmente, Cina, Germania e altri Paesi utilizzano il metodo di proiezione del primo angolo, mentre Stati Uniti, Giappone e altri Paesi utilizzano il metodo di proiezione del terzo angolo. Nel processo di produzione reale, spesso si vedono anche disegni che utilizzano il metodo della proiezione dal terzo angolo.

La differenza tra i due metodi di proiezione è:

Il metodo di proiezione del primo angolo pone l'oggetto tra l'osservatore e il piano di proiezione.

Il metodo di proiezione del terzo angolo pone il piano di proiezione tra l'osservatore e l'oggetto. Pertanto, le viste ottenute con i due metodi di proiezione sono opposte nel rappresentare la relazione fronte-retro dell'oggetto:

Per il metodo di proiezione del primo angolo: la vista sinistra è posizionata sul lato destro, la vista destra è posizionata sul lato sinistro, la vista superiore è posizionata in basso e così via.

Per il metodo di proiezione dal terzo angolo: la vista sinistra è posizionata sul lato sinistro, la vista destra è posizionata sul lato destro e la vista dall'alto è posizionata in alto, e così via.

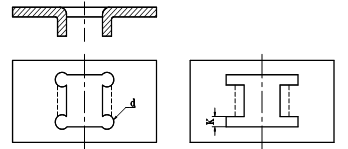

Per distinguere i due metodi di proiezione, lo standard internazionale prevede simboli diversi per ciascuno di essi, come mostrato nella figura.

3. Calcolo della piegatura della lamiera

3.1 Principio del calcolo del dispiegamento:

Durante il processo di piegatura della lamieraLo strato esterno è sottoposto a trazione, lo strato interno è sottoposto a compressione e tra di essi c'è uno strato neutro che non è né in tensione né in compressione.

La lunghezza dello strato neutro rimane invariata durante la flessione, quindi serve da riferimento per calcolare lo svolgimento lunghezza della parte piegata. La posizione dello strato neutro dipende dal grado di deformazione.

Quando il raggio di curvatura è grande e l'angolo di piegatura è piccolo, il grado di deformazione è piccolo e lo strato neutro si trova vicino al centro dello spessore della lamiera. Quando il raggio di curvatura diventa più piccolo e l'angolo di piegatura aumenta, il grado di deformazione aumenta e la posizione dello strato neutro si sposta gradualmente verso l'interno del centro di piegatura.

3.2 Metodo di calcolo:

Esistono molti modi per calcolare lo srotolamento della lamiera e i metodi di calcolo utilizzati da ogni fabbrica di lamiera possono non essere gli stessi. La nostra azienda utilizza un metodo di deduzione semplice e pratico per calcolare le dimensioni di piegatura.

La formula di base per lo srotolamento è: Lunghezza di srotolamento = Dimensione esterna + Dimensione esterna - Coefficiente di srotolamento (valore K).

| Tipi di piegatura | diagramma schematico | formula di calcolo |

| Curvatura ad angolo retto |  | dimensioni dispiegate=A+B-K |

| Curvatura non ad angolo retto |  | dimensioni dispiegate=A+B-(q/90°)*K |

| Curvatura ad arco (R/T>5) |  | dimensioni dispiegate=A+B-0,43T |

| Flangia diritta (curva a Z) |  | 1. Quando H≧5T, deve essere formato in due fasi e calcolato in base a due curve ad angolo retto; 2. Quando H<5T, deve essere formato in un'unica fase e L=A+B+K (per il valore di K, consultare la Tabella 3.2.4). |

| Flangia angolata (curva a Z) |  | 1. Quando H<2T, a. Quando q≤70°, L=A+B+C+0,2 b. Quando q>70°, L=A+B+K (fare riferimento alla Tabella 3.2.4 per il valore di K, cioè espanso in base alla differenza dei lati retti) 2.Quando H≧2T, deve essere formato in due fasi e calcolato in base a due curve non ad angolo retto.; |

Tabella 3-1 Tabella dei coefficienti di piegatura per le lamiere d'acciaio (unità: mm)

| spessore della piastra T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K(piastra fredda) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| K (acciaio inossidabile) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

Tabella 3-2 Tabella del coefficiente di piegatura per le lastre di alluminio (unità: mm)

| spessore della piastra T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

Tabella 3-3 Tabella del coefficiente di srotolamento delle lastre di rame (unità: mm)

| spessore della piastra T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

Tabella 3-4 Tabella del coefficiente di piegatura per la differenza del bordo dritto (unità: mm)

| H T | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 Calcolo di base delle conoscenze matematiche di uso comune

3.3.1 Unità di dimensione

L'unità di base della lunghezza in Cina è il metro (m) e la relazione di conversione è la seguente:

- 1 metro (m) = 100 centimetri (cm)

- 1 centimetro (cm) = 10 millimetri (mm)

- 1 millimetro (mm) = 1000 micrometri (μm)

Le unità di lunghezza inglesi sono utilizzate in paesi come il Regno Unito e gli Stati Uniti, con la seguente progressione:

- 1 iarda = 3 piedi

- 1 piede (1′) = 12 pollici (12″)

La relazione di conversione tra pollici e millimetri: 1 pollice (1″) = 25,4 mm

3.3.2 Formule di calcolo comunemente utilizzate

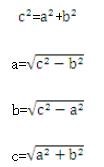

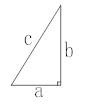

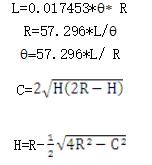

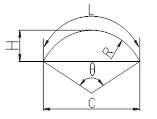

| Legge dei coseni |  |  |

| calcolo della dimensione dell'arco |  |  |

| formule di calcolo per le funzioni trigonometriche dei triangoli rettangoli | sinA=a/c cosA=b/c tanA=a/b cotA=b/a |  |

4. Introduzione alle tecniche di uso comune materiali in lamiera

4.1 Introduzione alle lastre comunemente utilizzate

4.1.1 Lamiera sottile di acciaio ordinario laminata a freddo, nota anche come lamiera fredda, è un nome abbreviato di lamiera laminata a freddo di acciaio strutturale ordinario al carbonio. Si tratta di una lamiera laminata a caldo di acciaio strutturale ordinario al carbonio e ulteriormente laminata a freddo in uno spessore inferiore a 4 mm.

Poiché viene laminato a temperatura ambiente e non produce scaglie, la qualità della superficie è buona, l'accuratezza dimensionale è elevata e, con il trattamento di ricottura, le sue proprietà meccaniche e di processo sono buone. È il materiale metallico più comunemente utilizzato nella lavorazione della lamiera.

Gradi comuni: Standard nazionale GB (Q195, Q215, Q235, Q275), Standard giapponese JIS (SPCC, SPCD, SPCE)

4.1.2 La lastra di acciaio sottile galvanizzata in continuo, comunemente nota come lastra elettrolitica, si riferisce alla deposizione di zinco da una soluzione acquosa di sale di zinco su una superficie di lastra fredda pre-preparata, sotto l'azione di un campo elettrico sulla linea di produzione di zinco galvanico, con il risultato di uno strato galvanizzato sulla superficie della lastra di acciaio, che conferisce una buona resistenza alla corrosione.

Gradi: Standard nazionale GB (DX1, DX2, DX3, DX4), Standard giapponese JIS (SECC, SECD, SECE)

4.1.3 La lamiera sottile zincata a caldo in continuo, generalmente chiamata lamiera zincata o lamiera di ferro bianca, ha una bella superficie con motivi cristallini a blocchi o a foglie, il rivestimento è solido e ha un'eccellente resistenza alla corrosione atmosferica.

Allo stesso tempo, la lamiera ha buone prestazioni di saldatura e di formatura a freddo. Rispetto alla superficie della lamiera elettrozincata, il suo rivestimento è più spesso e viene utilizzato principalmente per le parti in lamiera che richiedono una forte resistenza alla corrosione.

Gradi: Standard nazionale GB (Zn100-PT, Zn200-SC, Zn275-JY), Standard giapponese JIS (SGCC, SGCD1, SGCD2, SGCD3)

4.1.4 La lamiera di acciaio inossidabile è un tipo di acciaio resistente ai mezzi corrosivi deboli come aria, vapore, acqua e ai mezzi corrosivi chimici come acido, alcali e sale. È anche chiamato acciaio inossidabile resistente agli acidi. Nell'uso corrente, l'acciaio resistente ai mezzi corrosivi deboli è spesso indicato come acciaio inossidabile, mentre l'acciaio resistente ai mezzi chimici è indicato come acciaio resistente agli acidi.

L'acciaio inossidabile viene solitamente classificato in base alla sua struttura a matrice:

1. Acciaio inossidabile ferritico.

Contiene cromo da 12% a 30%. La resistenza alla corrosione, la duttilità e la saldabilità aumentano con l'aumentare del contenuto di cromo e la resistenza alla tensocorrosione da cloruri è migliore rispetto ad altri tipi di acciaio inossidabile.

2. Acciaio inossidabile austenitico.

Il contenuto di cromo è superiore a 18%, con circa 8% di nichel e piccole quantità di molibdeno, titanio, azoto e altri elementi. Ha buone proprietà globali e può resistere alla corrosione di vari mezzi.

3. Acciaio inossidabile duplex austenitico-ferritico.

Presenta i vantaggi degli acciai inossidabili austenitici e ferritici e ha una super plasticità.

Acciaio inossidabile martensitico. Elevata resistenza, ma scarsa plasticità e saldabilità. Va notato che la resistenza della lamiera di acciaio inossidabile è elevata e provoca una maggiore usura degli utensili per la saldatura. Punzonatrici CNC. In genere non è adatto alla lavorazione di punzonatura a controllo numerico.

Gradi: Esistono molti tipi di acciaio inossidabile e quello comunemente utilizzato nella lavorazione della lamiera è un tipo di acciaio inossidabile austenitico (1Cr18Ni9Ti). Standard giapponese JIS (SUS)

4.1.5 Lamiera di alluminio, l'alluminio è un metallo leggero di colore bianco-argento con buona conducibilità termica, elettrica e duttilità. L'alluminio puro ha una bassa resistenza e non può essere utilizzato come materiale strutturale. Le lamiere in lega di alluminio comunemente utilizzate nella lavorazione della lamiera possono essere suddivise in otto serie in base al contenuto di elementi di lega, ovvero serie 1000, serie 2000 ~ serie 8000.

Quelle comunemente utilizzate sono la serie 2000, la serie 3000 e la serie 5000. La serie 2000 è una lega rame-alluminio, caratterizzata da un'elevata durezza, nota anche come alluminio duro; può essere utilizzata per vari componenti e parti a media resistenza. La serie 3000 è una lega manganese-alluminio con buone prestazioni antiruggine, per cui viene anche chiamata alluminio antiruggine. La serie 5000 è una lega di magnesio e alluminio, caratterizzata da bassa densità, elevata resistenza alla trazione e alto allungamento.

Il peso della lega alluminio-magnesio è inferiore a quello di altre serie della stessa area.

Gradi comuni: 3A21 (vecchio grado LF21), 5A02 (vecchio grado LF2), 2A06 (vecchio grado LY6)

4.1.6 Lastra di ottone, l'ottone è un nome comune per il rame puro, che ha un aspetto violaceo e un'eccellente conduttività elettrica, conduttività termica, duttilità e resistenza alla corrosione. Tuttavia, è costoso e viene utilizzato principalmente come materiale conduttivo e termico, in genere per le parti che trasportano grandi correnti nelle fonti di energia. L'ottone ha una bassa resistenza e generalmente non può essere utilizzato come componente strutturale.

Gradi: T1, T2, T3

4.1.7 Piastra in lega di rame, l'ottone è una lega di rame e zinco ad alta resistenza e con eccellenti proprietà di lavorazione a freddo e a caldo, ma è soggetta a fessurazioni da corrosione e relativamente economica, ed è ampiamente utilizzata.

Gradi comuni: H59, H62, H70

4.2 Calcolo del peso delle lastre comunemente utilizzate

Formula di calcolo di base: Peso del materiale = Lunghezza (m) * Larghezza (m) * Spessore (mm) * Densità del materiale

| Nome del materiale | Piastra in acciaio | Piastra in acciaio inox | Piastra di alluminio | Piastra di rame viola | Piastra in ottone |

| Densità | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 Informazioni comuni sui dispositivi di fissaggio

I dispositivi di fissaggio sono un termine generale per indicare le parti meccaniche utilizzate per fissare due o più parti (o componenti) in un unico insieme. I dispositivi di fissaggio comunemente utilizzati comprendono bulloni, viti, dadi, rondelle, perni, ecc.

4.3.1 Elaborazione dei thread

Rappresentazione di fili comuni:

La filettatura grossa è rappresentata dalla lettera "M" e dal diametro nominale. Ad esempio, il codice per la filettatura grossa con un diametro nominale di 24 mm è M24.

La filettatura fine è rappresentata dalla lettera "M", dal diametro nominale e dal passo, come ad esempio M24*1,5.

La formula per calcolare il diametro del foro inferiore prima della maschiatura è: diametro del foro inferiore = diametro esterno del filetto - passo.

Questo può anche essere consultato direttamente:

Tabella 4-1.

| Specifiche della filettatura | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| Diametro del foro inferiore | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 Dimensioni strutturali del foro svasato per le viti

Tabella 4-2 Dimensioni del foro svasato per le viti

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Spessore minimo preferibile della lastra | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

4.3.3 Il principio di funzionamento del dado per rivetti, del dado per rivetti con prova allentata e della vite per rivetti consiste nel pre-processare i fori di dimensioni corrispondenti sul pezzo da lavorare, quindi applicare una pressione attraverso apparecchiature come una punzonatrice o una rivettatrice, in modo che i denti del dado per rivetti e della vite per rivetti vengano schiacciati nella piastra, causando una deformazione plastica intorno al foro. Il materiale deformato viene estruso nella scanalatura di guida, producendo così un effetto di bloccaggio.

Tabella 4-3 Tabella di interrogazione per l'elaborazione delle dimensioni dei dadi per rivetti, delle viti per rivetti e dei fori inferiori dei dadi per saldatura comunemente utilizzati dalla nostra azienda.

| Specifiche Tipo | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| Colonna del dado di rivettatura a pressa | Φ5.4 | Φ6.1 | Φ7.2 | Foro passante Φ8 | |||

| Foro ciecoΦ8,5 | |||||||

| Vite di rivettatura a pressione | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| Dado per rivettatura a espansione | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| Vite con funzione antiallentamento | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| Dado per saldatura | Φ5 | Φ6 | Φ7 | Φ9 |

5. Conoscenza di base dei comuni strumenti di misura

Gli strumenti utilizzati per misurare gli elementi dei pezzi meccanici, come il diametro e l'angolo, sono chiamati strumenti di misura. Gli elementi dei pezzi meccanici sono numerosi e i requisiti di precisione di questi elementi sono molteplici. Pertanto, esistono molti tipi di strumenti di misura per la misurazione degli elementi. Gli strumenti di misura comunemente utilizzati dalla nostra azienda sono il nastro d'acciaio, il calibro, il micrometro, il righello angolare universale, ecc.

In genere, le specifiche di questi strumenti di misura sono rappresentate dal range e dal valore di graduazione. L'intervallo è il campo di misura, mentre il valore di graduazione è il valore della scala più piccola dello strumento. Più piccolo è il valore di graduazione, più preciso è lo strumento di misura.

L'uso corretto dello strumento di misura non solo influisce sull'accuratezza dello strumento stesso, ma influisce anche direttamente sull'accuratezza della misurazione delle dimensioni del pezzo e provoca persino incidenti di qualità, con conseguenti perdite inutili per l'azienda. Pertanto, dobbiamo attribuire grande importanza all'uso corretto degli strumenti di misura, puntare all'eccellenza nella tecnologia di misura, garantire l'ottenimento di risultati di misura accurati e assicurare la qualità del prodotto.

Ecco una breve introduzione ad alcuni degli strumenti di misura che utilizziamo di frequente:

5.1 Nastro d'acciaio:

Il nastro d'acciaio è spesso utilizzato nella vita quotidiana e nel lavoro ed è relativamente facile da usare. Viene utilizzato principalmente per misurare le dimensioni della lunghezza dei pezzi. È suddiviso in Classe I e Classe II in base alla precisione, con un valore di graduazione di 1 mm. La sua precisione è relativamente bassa e l'intervallo di lunghezza è di 3 m, 5 m, 10 m o più; è adatto per misurare le dimensioni di lunghezza di pezzi di grandi dimensioni con requisiti di precisione di dimensioni ridotte.

5.2 Calibro:

Il calibro è uno strumento di misura di uso comune con caratteristiche di semplicità strutturale, praticità d'uso, media precisione e ampia gamma di misure. Ha un'ampia gamma di applicazioni e può essere utilizzato per misurare il diametro esterno, il diametro interno, la lunghezza, la larghezza, lo spessore, la profondità e la distanza tra i fori dei pezzi. In base ai diversi metodi e principi di lettura, esistono calibri a corsoio, calibri a quadrante, calibri digitali, ecc. Il calibro a corsoio è comunemente utilizzato dalla nostra azienda. Poiché il calibro è lo strumento di misura più utilizzato nel nostro lavoro, concentriamoci sul principio e sull'utilizzo del calibro a corsoio:

5.2.1 In base alla loro struttura, i calibri a corsoio possono essere suddivisi in calibri monofacciali, calibri bifacciali, calibri a tre usi, ecc.

(1) I calibri monofaccia hanno ganasce di misura interne ed esterne e possono misurare dimensioni interne ed esterne (Figura 1-1).

(2) I calibri bifacciali hanno una ganascia di misurazione esterna a forma di coltello sulla ganascia superiore e ganasce di misurazione interna ed esterna sulla ganascia inferiore, che possono misurare dimensioni interne ed esterne (Figura 1-2).

(3) I calibri a tre usi hanno una ganascia di misurazione interna a forma di coltello utilizzata per misurare le dimensioni interne; ganasce di misurazione esterne con superfici di misurazione piatte e a forma di coltello utilizzate per misurare le dimensioni esterne; e un misuratore di profondità sul retro del righello utilizzato per misurare profondità e altezza (Figura 1-3).

5.2.2 Principio e metodo di lettura del calibro a corsoio

Per padroneggiare l'uso corretto dei calibri a corsoio, è necessario imparare a leggere con precisione e a operare correttamente. Il dispositivo di lettura del calibro a corsoio è composto dal corpo del righello e dal calibro a corsoio. Quando la ganascia mobile del telaio del righello è in contatto con la ganascia fissa del corpo del righello, la linea "0" (detta linea di zero del righello) sul telaio del righello è allineata con la linea "0" sul corpo del righello e la distanza tra le ganasce è pari a zero. Durante la misurazione, il telaio del righello deve essere spostato in una determinata posizione sulla scala, e la distanza tra la ganascia di misura mobile e la ganascia di misura fissa rappresenta la dimensione misurata, come mostrato nella Figura 1-4.

Se la linea dello zero del verniero è esattamente allineata con la scala che indica 30 mm sul corpo del righello, cosa fare se il valore indicato dalla linea dello zero del verniero sul corpo del righello è leggermente più grande di 30 mm? In questo caso, la parte intera della misura misurata (30 mm) può essere letta dalla linea di scala sul corpo del righello a sinistra della linea dello zero del verniero (indicata dalla freccia nella figura) e la parte decimale più piccola di 1 mm può essere letta con l'aiuto del verniero (indicata dalla linea ● nella figura, che è 0,7 mm). La somma dei due valori è 30,7 mm, caratteristica comune agli strumenti di misura a corsoio. Si capisce quindi che la chiave di lettura di un calibro a corsoio sta nella lettura della parte decimale.

Il metodo di lettura della parte decimale del nonio consiste nell'identificare innanzitutto quale linea del nonio si allinea con una linea del corpo del righello. Quindi, si moltiplica il numero d'ordine di questa linea sul righello per il valore di lettura del righello e il risultato è la lettura del righello. Ovvero, lettura del calibro = valore di lettura del calibro * numero d'ordine della linea di allineamento sul calibro.

La lettura di un calibro a corsoio può essere suddivisa in tre fasi:

- Leggere prima la parte intera: Osservare il valore della linea di scala più vicina a sinistra della linea di zero del nonio sul corpo del righello e leggere la parte intera della grandezza misurata.

- Leggere quindi la parte decimale: Guardare a destra della linea di zero del calibro e contare quale linea del calibro si allinea con una linea del corpo del righello. Leggere la parte decimale della misura moltiplicando il valore di lettura del calibro per il numero d'ordine della linea di allineamento sul calibro.

- Calcolare la dimensione misurata: Sommare le parti intere e decimali ottenute nei due passaggi precedenti; la somma è la dimensione misurata del calibro.

5.2.3 Utilizzo di un calibro a corsoio

Quando si utilizza il calibro a corsoio per misurare le dimensioni del pezzo, è necessario tenere presente i seguenti punti:

(1) Prima della misurazione, pulire il calibro e controllare che le due superfici di misurazione e i bordi di misurazione del calibro siano piatti e non danneggiati. Quando le due ganasce di misurazione sono ben fissate, non deve esserci alcuno spazio vuoto e le linee di zero del calibro a corsoio e della scala principale devono essere allineate tra loro. Questo processo è chiamato controllo della posizione di zero del calibro a corsoio.

(2) Quando si sposta il telaio del righello, il movimento deve essere fluido, senza essere troppo allentato o troppo stretto, e non ci devono essere scosse. Quando si fissa il telaio del righello con una vite di fissaggio, la lettura del calibro non deve cambiare. Quando si sposta il telaio del righello, non dimenticare di allentare la vite di fissaggio, né di allentarla troppo per evitare cadute.

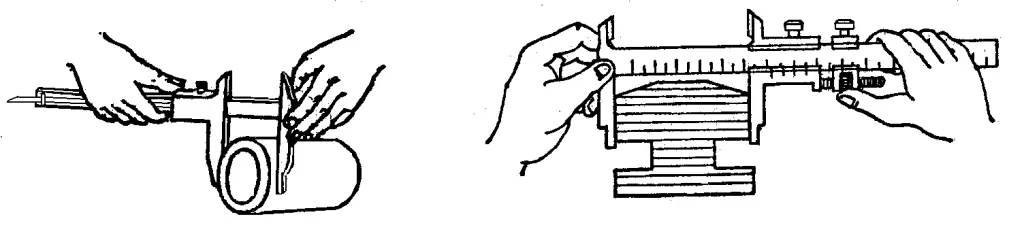

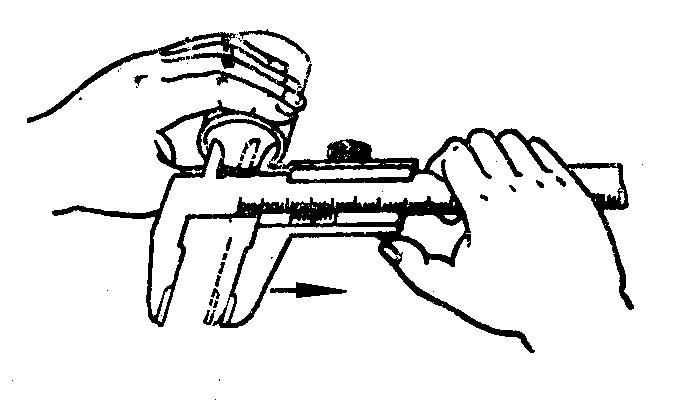

(3) Quando si misurano le dimensioni esterne del pezzo: la linea di collegamento delle due superfici di misura del calibro deve essere perpendicolare alla superficie misurata del pezzo e non deve essere obliqua. Durante la misurazione, il calibro può essere leggermente scosso per correggere la posizione verticale, come illustrato nella Figura 1-5. In caso contrario, se le ganasce di misura si trovano in posizione verticale, il calibro non deve essere scosso. In caso contrario, se le ganasce di misura sono nella posizione sbagliata, come mostrato nella Figura 1-5, il risultato della misurazione "a" sarà più grande della dimensione reale "b". Per prima cosa, aprire la ganascia di misura mobile del calibro in modo che le ganasce di misura possano essere inserite liberamente nel pezzo.

Posizionare quindi il pezzo contro la ganascia di misura fissa e spostare il telaio del righello per far sì che la ganascia di misura mobile entri in contatto con il pezzo con una leggera pressione. Se il calibro è dotato di un dispositivo micrometrico, a questo punto è possibile stringere la vite di fissaggio del dispositivo micrometrico, quindi ruotare il dado di regolazione per far sì che le ganasce di misura entrino in contatto con il pezzo e leggere la misura. Non regolare mai le due ganasce di misura del calibro in modo che siano vicine o addirittura inferiori alla misura misurata e forzare il calibro per bloccarlo sul pezzo. In questo modo le ganasce di misura si deformano o si usurano prematuramente, facendo perdere al calibro la precisione richiesta.

Figure 1-5: Posizioni corrette e non corrette per la misurazione delle dimensioni esterne

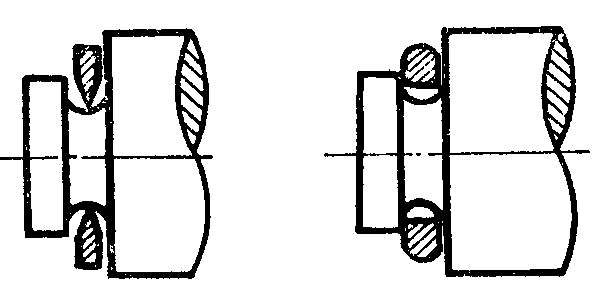

Quando si misurano le scanalature, la superficie di misura del calibro deve essere utilizzata per misurare con il bordo della lama, ed è meglio evitare di misurare le dimensioni esterne con la lama di misura terminale e con gli artigli di misura a forma di coltello. Per le dimensioni delle scanalature circolari, è necessario utilizzare gli artigli di misurazione a forma di coltello per la misurazione e la lama di misurazione piatta non dovrebbe essere utilizzata per la misurazione, come mostrato in 1-6.

Figura 1-6: Posizioni corrette e non corrette per la misurazione delle scanalature

Quando si misura la larghezza della scanalatura, anche la posizione del calibro a corsoio deve essere regolata correttamente. La linea di collegamento tra i due bordi di misurazione del calibro deve essere perpendicolare alla scanalatura e non inclinata. In caso contrario, se l'artiglio di misurazione si trova nella posizione sbagliata, come mostrato nella Figura 1-7, il risultato della misurazione sarà impreciso (probabilmente troppo grande o troppo piccolo).

Figura 1-7: Posizioni corrette e non corrette per la misurazione della larghezza della scanalatura

(4) Quando si misurano le dimensioni interne del pezzo: come illustrato nella Figura 1-8. La distanza tra gli artigli di misura deve essere inferiore alla dimensione interna misurata. Dopo essere entrati nel foro interno del pezzo, aprire lentamente e toccare delicatamente la superficie interna del pezzo. Dopo aver fissato il calibro con una vite di fissaggio, rimuovere delicatamente il calibro per leggere la misura.

Quando si estrae l'artiglio di misura, la forza deve essere uniforme e il calibro deve scorrere lungo la direzione della linea centrale del foro senza inclinarsi, in modo da evitare torsioni, deformazioni e usura inutile degli artigli di misura. Allo stesso tempo, il movimento del telaio della bilancia comprometterebbe l'accuratezza della misura. I due bordi di misurazione del calibro devono coincidere con il diametro del foro e non devono essere obliqui.

La Figura 1-9 mostra le posizioni corrette e non corrette per la misurazione dei fori interni con calibri dotati di pinze di misurazione a forma di coltello e di pinze di misurazione di superfici cilindriche. Quando l'artiglio di misura è nella posizione sbagliata, il risultato misurato sarà più piccolo dell'apertura reale D.

(5) Quando si misurano le dimensioni interne con la superficie di misurazione esterna dell'artiglio di misura inferiore, lo spessore dell'artiglio di misura deve essere aggiunto al risultato della misurazione durante la lettura. In altre parole, la lettura sul calibro a corsoio più lo spessore dell'artiglio di misura rappresenta la dimensione interna del pezzo misurato. Lo spessore dell'artiglio di misura del calibro a corsoio con un campo di misura inferiore a 500 mm è generalmente di 10 mm. Tuttavia, quando l'artiglio di misura è usurato o riparato, lo spessore dell'artiglio di misura sarà inferiore a 10 mm; anche questo valore di correzione deve essere preso in considerazione quando si legge il risultato della misurazione.

(6) Quando si utilizza il calibro a corsoio per misurare un pezzo, non è consentita una pressione eccessiva e la pressione utilizzata deve far sì che le due griffe di misura entrino appena in contatto con la superficie del pezzo. Se la pressione di misurazione è troppo elevata, non solo le griffe di misurazione si piegheranno o si consumeranno, ma causeranno anche una deformazione elastica delle griffe di misurazione sotto pressione, con conseguenti risultati di misurazione imprecisi (dimensioni esterne inferiori alle dimensioni reali e dimensioni interne superiori alle dimensioni reali).

(7) Quando si legge il risultato della misurazione sul calibro a corsoio, tenere il calibro in posizione orizzontale e rivolgerlo verso la direzione della luce intensa, facendo in modo che la linea di vista sia il più possibile perpendicolare alla superficie della scala, per evitare errori di lettura causati dall'inclinazione della linea di vista.

(8) Per ottenere risultati di misura accurati, è possibile effettuare misure multiple. Cioè, le misure vengono effettuate in direzioni diverse sulla stessa sezione del pezzo. Per i pezzi più lunghi, le misure devono essere effettuate in diverse parti dell'intera lunghezza per ottenere un risultato di misura relativamente preciso.

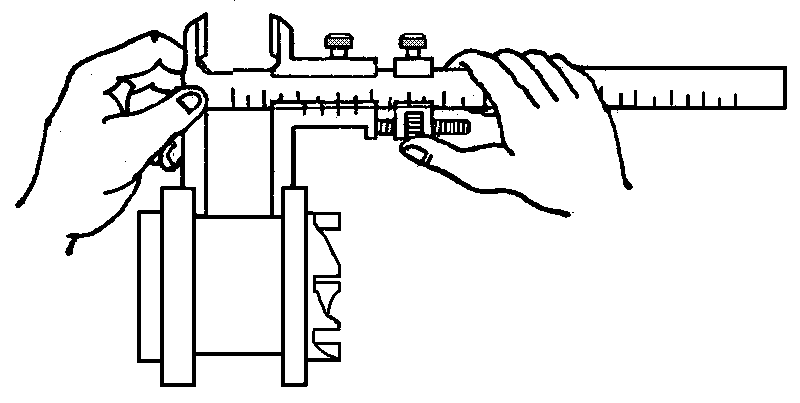

5.3. Profondimetro:

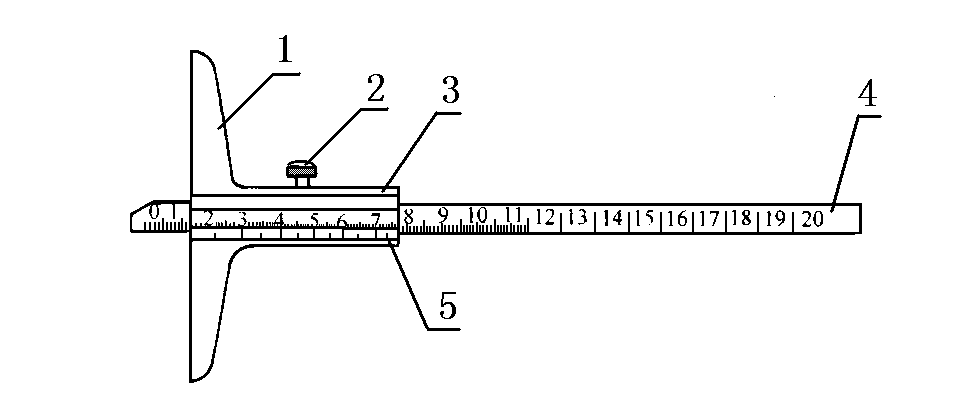

Il calibro di profondità illustrato nella Figura 1-10 viene utilizzato per misurare la profondità di un pezzo, l'altezza di un gradino o la profondità di una scanalatura. La sua caratteristica strutturale è che i due artigli di misurazione del telaio della riga 3 sono collegati tra loro per formare una base di misurazione 1 con un indice, e la faccia finale della base e la faccia finale del corpo della riga 4 sono le sue due superfici di misurazione. Quando si misura la profondità di un foro interno, la faccia finale della base deve essere fissata saldamente alla faccia finale del foro misurato e il corpo della riga deve essere inserito parallelamente alla linea centrale del foro misurato. La distanza tra la faccia finale del corpo della riga e la faccia finale della base è la dimensione della profondità del pezzo misurato.

Il suo metodo di lettura è esattamente lo stesso del calibro a corsoio.

- 1- Base di misura;

- 2- Vite di fissaggio;

- 3- Telaio a scala;

- 4- Corpo in scala;

- 5- Vernier

5.4. Micrometro:

Conosciuto anche come micrometro a vite, è uno strumento di misura realizzato secondo il principio della micro-misura a vite. La sua precisione di misura è superiore a quella di un calibro a corsoio ed è più flessibile nella misurazione. Pertanto, viene spesso utilizzato quando è richiesta un'elevata precisione di lavorazione.

In base alla risoluzione di lettura, è suddivisa in scala centesimale e scala millesimale. Il valore di lettura della scala centesimale è di 0,01 mm e il valore di lettura della scala millesimale è di 0,001 mm. In fabbrica, la scala dei centesimi e la scala dei millesimi sono comunemente chiamate calibri a corsoio o calibri millimetrati. Per la fabbricazione di lamiere si utilizzano soprattutto calibri a corsoio con un valore di lettura di 0,01 mm.

5.4.1 Metodo di utilizzo di un micrometro a scala millesimale:

- Fase 1: selezionare il calibro a corsoio appropriato in base alle esigenze.

- Fase 2: pulire il corpo scala e le superfici di misura del micrometro.

- Fase 3: installare il micrometro sul supporto micrometrico, fissarlo e azzerarlo.

- Fase 4: posizionare il pezzo tra le due facce di lavoro, regolare il ditale fino a quando la faccia di lavoro tocca rapidamente il pezzo, quindi regolare il dispositivo di misurazione della forza fino a sentire tre "clic".

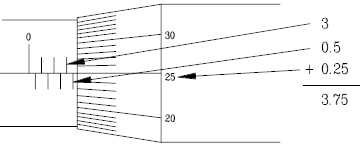

5.4.2 Metodo di lettura del micrometro millesimale:

- Fase 1: leggere la dimensione della linea di graduazione esposta sul manicotto fisso, facendo attenzione a non perdere il valore della linea di graduazione di 0,5 mm che deve essere letta.

- Fase 2: leggere la misura sul ditale e vedere quale griglia sulla circonferenza del ditale si allinea con il punto di riferimento della linea centrale del manicotto fisso, quindi moltiplicare il numero di griglie per 0,001 mm per ottenere la misura sul ditale.

- Fase 3: sommare i due numeri precedenti per ottenere la dimensione misurata sul calibro a corsoio.

Esempio: Come mostrato nella figura sottostante, leggere la scala superiore del manicotto come 3 e la scala inferiore dopo il 3, il che significa 3+0,5=3,5. Poi leggere la scala del manicotto allineata con 25, il che significa 25×0,001=0,025. Poi leggete la scala del manicotto allineata con 25, che è 25×0,001=0,025. Sommandoli si ottiene il risultato di 3,525.

5.5. Righello angolare universale:

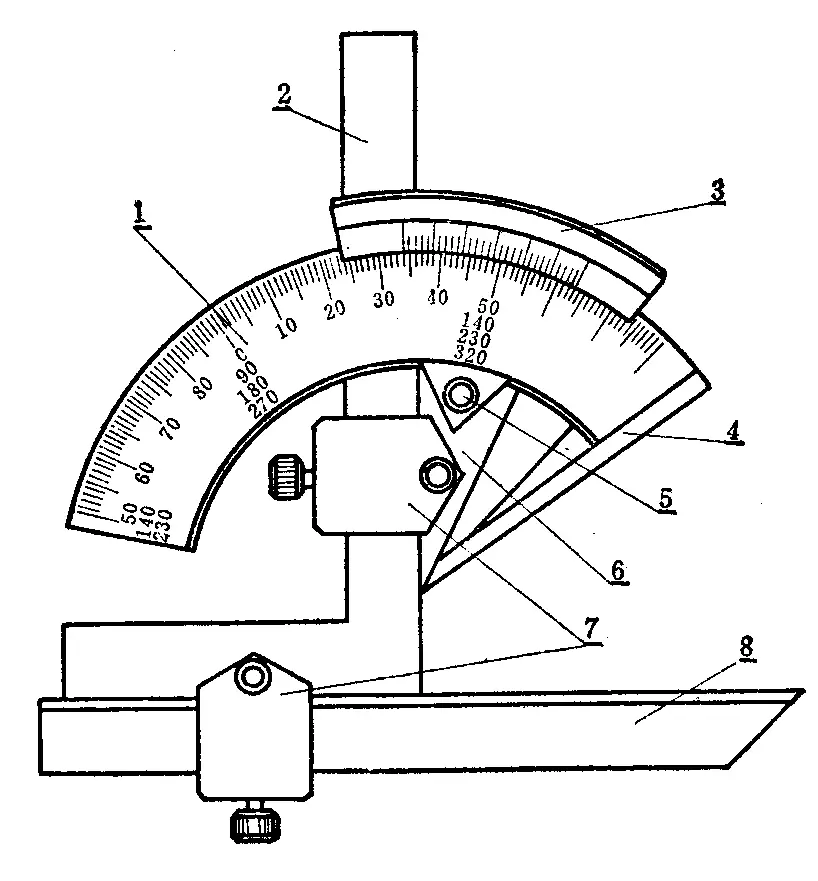

È uno strumento di misura angolare utilizzato per misurare gli angoli interni ed esterni di pezzi di precisione o per marcare angoli.

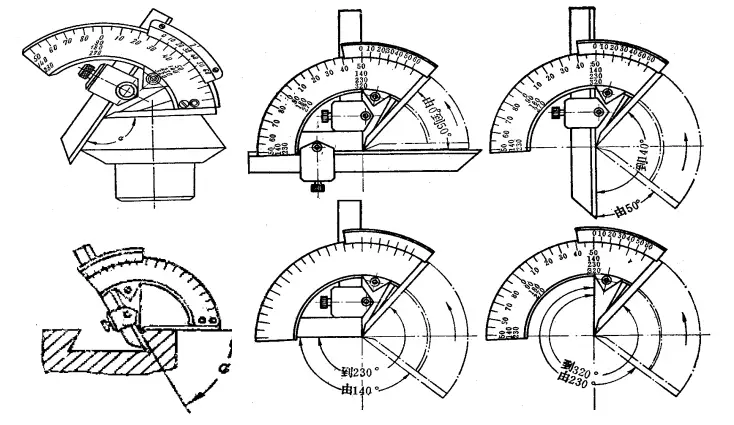

Metodo di utilizzo e lettura del righello angolare universale:

Il meccanismo di lettura del righello angolare universale, come illustrato nella figura a destra, è composto da una base graduata 1 con linee di graduazione degli angoli di base e da un nonio 3 fissato sulla piastra settoriale 6. La piastra settoriale può ruotare e spostarsi sulla base (con un freno 5) per formare un meccanismo di lettura simile a quello di un calibro a corsoio. La piastra a settori può ruotare e spostarsi sulla base (con un freno 5) per formare un meccanismo di lettura a nonio simile a quello di un calibro a corsoio.

Ogni griglia delle linee graduate del righello angolare universale ha un grado di 1º. Poiché il righello dispone di 30 griglie, che occupano un angolo totale di 29º, la differenza di grado tra ogni riga della griglia è di

Pertanto, la precisione del righello angolare universale è di 2′.

Il metodo di lettura del righello angolare universale è lo stesso del calibro a corsoio. Innanzitutto, si legge l'angolo prima della linea dello zero sul calibro a corsoio e poi si legge il valore "minuto" dell'angolo dal calibro a corsoio. Sommando i due valori si ottiene il valore dell'angolo della parte misurata.

Sul righello angolare universale, il righello di base 4 è fissato sulla base e il righello angolare 2 è fissato sulla piastra settoriale mediante un blocco di bloccaggio 7. Il righello mobile 8 è fissato sulla piastra settoriale mediante un blocco di bloccaggio. Il righello mobile 8 è fissato sul righello angolare mediante un blocco di bloccaggio. Se il righello angolare 2 viene rimosso, anche il righello dritto 8 può essere fissato sulla piastra settoriale. Poiché il righello angolare 2 e il righello rettilineo 8 possono essere spostati e sostituiti, il righello angolare universale può misurare qualsiasi angolo da 0º a 320º, come illustrato nella Figura 1-11.

Come mostrato nella Figura 1-11, quando il righello angolare e il righello diritto sono completamente installati, è possibile misurare angoli esterni da 0º a 50º. Quando è installato solo il righello diritto, è possibile misurare angoli da 50º a 140º. Quando è installato solo il righello angolare, è possibile misurare angoli da 140º a 230º. Quando si rimuovono sia il righello angolare che il righello diritto, si possono misurare angoli da 230º a 320º (cioè angoli interni da 40º a 130º).

Le linee di graduazione degli angoli di base sulla base della scala del righello angolare universale vanno solo da 0º a 90º. Se l'angolo misurato del pezzo è superiore a 90º, è necessario aggiungere un valore di base (90º, 180º, 270º) alla lettura. Quando l'angolo del pezzo è: >90º a 180º, l'angolo misurato = 90º + la lettura del righello angolare universale; >180º a 270º, l'angolo misurato = 180º + la lettura del righello angolare universale; >270º a 320º, l'angolo misurato = 270º + la lettura del righello angolare universale.

Quando si utilizza il righello angolare universale per misurare l'angolo di un pezzo, il righello di base deve essere allineato con la linea di base della direzione dell'angolo del pezzo e il pezzo deve essere completamente a contatto con le due superfici di misurazione del misuratore angolare per evitare errori di misura.

6. Introduzione alle principali tecnologie di processo

6.1 Processo di stampaggio

6.1.1 Requisiti minimi per le dimensioni della punzonatura A causa dei limiti di resistenza dello stampo di punzonatura, l'apertura non può essere troppo piccola. La dimensione minima del foro punzonato dipende dalla forma del foro, dalle proprietà meccaniche del materiale e dal suo spessore.

La Tabella 6-1 elenca le dimensioni minime dei fori per la punzonatura.

| materiali | Il diametro minimo o la lunghezza minima del lato (t è lo spessore del materiale) per la punzonatura | ||

| Foro circolare D (dove D è il diametro) | Foro quadrato L (dove L è la lunghezza di ciascun lato) | Foro rotondo in vita, foro rettangolare a (dove a è la lunghezza minima del lato) | |

| acciaio ad alto e medio tenore di carbonio | ≥1.3t | ≥1.2t | ≥1t |

| acciaio a basso tenore di carbonio e ottone | ≥1t | ≥0.8t | ≥0.8t |

| alluminio e zinco | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 Passo minimo di punzonatura

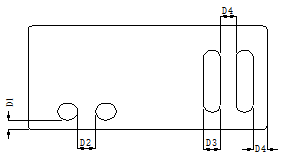

La distanza minima tra il bordo della parte punzonata e il contorno ha alcune limitazioni che dipendono dalla forma della parte e del foro, come illustrato nella Figura 1-12.

6.1.3 Requisiti per la punzonatura sovrapposta

L'accuratezza di fori e contorni e di fori e contorni lavorati da stampi composti è relativamente facile da garantire e l'efficienza di lavorazione è elevata. Tuttavia, la distanza tra fori e fori, e tra fori e contorni, deve essere in grado di soddisfare i requisiti di spessore minimo della parete della matrice composta, come mostrato nella Figura 1-13.

Tabella 6-2: Dimensione minima della sovrapposizione per la lavorazione di stampi composti di pezzi di punzonatura e tranciatura.

| t (inferiore a 0,8) | t (0.8~1.59) | t (1.59~3.18) | t (3,2以上) | |

| D1 | 3 mm | 2t | ||

| D2 | 3 mm | 2t | ||

| D3 | 1,6 mm | 2t | 2.5t | |

| D4 | 1,6 mm | 2t | 2.5t | |

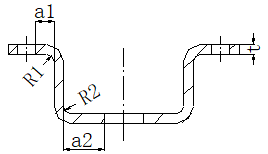

6.1.4 Punzonare prima della piegatura per garantire che i fori non vengano deformati. La distanza minima tra i fori e i bordi piegati è mostrata nella Figura 1-14. La formula per questa distanza è X≥2t+R. La formula per questa distanza è X≥2t+R.

Quando si eseguono fori in pezzi imbutiti, come mostrato nella Figura 1-15, per garantire la forma e la precisione di posizione dei fori e la resistenza dello stampo, è necessario mantenere una certa distanza tra la parete del foro e la parete diritta del pezzo. Le distanze a1 e a2 devono soddisfare i seguenti requisiti:

- a1 ≥ R1 + 0,5t

- a2 ≥ R2 + 0,5t

Dove R1 e R2 sono i raggi di arrotondamento e t è lo spessore della piastra.

6.1.6 Problemi e requisiti da tenere presenti durante la punzonatura numerica:

I materiali con spessore inferiore a 0,6 mm si deformano facilmente e il campo di lavorazione è limitato dallo stampo e dal morsetto, quindi la punzonatura numerica non è generalmente adatta all'uso.

I materiali con durezza e tenacità moderate hanno buone proprietà di punzonatura e taglio. Se la durezza è troppo elevata, la forza di punzonatura aumenterà, con un impatto negativo sulla testa del punzone e sulla precisione. Se la durezza è troppo bassa, la deformazione durante la punzonatura sarà grave e limiterà notevolmente la precisione.

L'elevata plasticità dei materiali è vantaggiosa per i processi di formatura, ma può non essere adatta per la punzonatura o la punzonatura continua e non è molto adatta per la punzonatura e la rifilatura. Un'adeguata tenacità è vantaggiosa per la punzonatura, in quanto può sopprimere il grado di deformazione durante la punzonatura. Tuttavia, un'elevata tenacità può causare gravi rimbalzi dopo la punzonatura, con possibili ripercussioni sulla precisione.

Quando si stampano piastre di acciaio ordinario a basso tenore di carbonio, il diametro e la larghezza dello stampo devono essere maggiori dello spessore del materiale. Ad esempio, uno stampo con un diametro di Φ1,4 non può punzonare un materiale di 1,5 mm. Gli stampi per la punzonatura di piastre in lega di alluminio e in lega di rame possono essere più piccoli, ma gli stampi per la punzonatura di piastre in acciaio inossidabile e in acciaio ad alto tenore di carbonio devono essere più grandi. In caso contrario, lo stampo è soggetto a fratture e danni.

Le lastre di acciaio inossidabile non sono generalmente adatte alla punzonatura numerica. Naturalmente, le lastre di acciaio inossidabile con spessori compresi tra 0,8 e 2,5 mm possono essere lavorate con la punzonatura numerica, ma ciò comporta una maggiore usura dello stampo e un tasso di scarto più elevato rispetto alle lastre di acciaio ordinario.

6.2 Processo di piegatura

La piegatura della lamiera si riferisce al processo di modifica dell'angolo della lamiera o del componente, come ad esempio la piegatura di una lamiera a forma di V, U, ecc. In generale, esistono due metodi per la piegatura delle lamiere: uno è la piegatura a stampo, utilizzata per strutture complesse, piccoli volumi e produzione su larga scala di strutture in lamiera; l'altro è la piegatura a macchina, utilizzata per la lavorazione di strutture in lamiera con dimensioni relativamente grandi o bassi volumi di produzione. Attualmente, i prodotti della nostra azienda utilizzano principalmente macchine piegatrici per la lavorazione.

6.2.1 Principi fondamentali della sequenza del processo di piegatura:

- Piegare dall'interno verso l'esterno;

- Curvatura da piccola a grande;

- Prima piegare forme speciali, poi piegare forme generali;

- La formazione del processo precedente non deve interferire con i processi successivi.

6.2.2 Raggio di curvatura

Quando il materiale viene piegato, lo strato esterno si allunga mentre lo strato interno viene compresso nell'area dell'angolo arrotondato. Quando lo spessore del materiale è costante, quanto più piccolo è il raggio interno r, tanto più grave è l'allungamento e la compressione del materiale. Quando la tensione di trazione sull'angolo esterno supera la resistenza ultima del materiale, possono verificarsi cricche e rotture. Pertanto, la progettazione strutturale di parti piegate dovrebbe evitare piccoli raggi di curvatura. Il flessione minima Il raggio di curvatura per i materiali più comuni è riportato nella tabella seguente.

Tabella 6-1: Elenco dei raggi minimi di curvatura per i materiali metallici comunemente utilizzati

| No. | Materiale | Raggio di curvatura minimo |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、Laminati a freddo) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS3010Cr18Ni9、SUS302 | 2.0t |

- Il raggio di curvatura si riferisce al raggio interno della parte piegata, mentre "t" è lo spessore del materiale.

- "t" rappresenta lo spessore del materiale, "M" indica lo stato ricotto, "Y" indica lo stato indurito e "Y2" indica lo stato semindurito.

6.2.3 Tabella di riferimento per le dimensioni minime del bordo di piegatura della lamiera d'acciaio piegata

| Spessore del materiale | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| Bordo minimo di curvatura | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

Per i pezzi con dimensioni di piegatura inferiori alle specifiche sopra indicate, è necessario utilizzare uno stampo separato per la lavorazione.

6.2.4 Distanza minima dei fori e dei fori ellittici dai bordi di piegatura:

Come mostrato nella Figura 1-16, se il bordo del foro dell'area di piegatura è troppo vicino alla linea di piegatura, il materiale non può essere sollevato durante la piegatura, con conseguente deformazione della forma del foro. Pertanto, la distanza tra il bordo del foro e la linea di piegatura deve essere maggiore della distanza minima del bordo del foro X≥t+R.

Tabella 6-2: Distanza minima dai fori tondi ai bordi di piegatura.

| Spessore del materiale | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| Distanza minima X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

Come mostrato nella Figura 1-17, se il foro ellittico è troppo vicino alla linea di piegatura, il materiale verrà sollevato durante la piegatura, con conseguente deformazione della forma del foro. Pertanto, la distanza tra il bordo del foro e la linea di piegatura deve essere superiore alla distanza minima del bordo del foro, come indicato nella Tabella 1-14.

Tabella 6-3: Distanza minima dai fori ellittici ai bordi di piegatura.

| L | <26 | 26~50 | >50 |

| Distanza minima X | 2t+R | 2,5t+R | 3t+R |

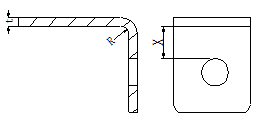

6.2.5 Fori, scanalature e tacche di processo per Parti di piegatura:

Durante il processo di piegatura, se il bordo piegato del pezzo deve essere piegato verso il bordo interno dello spezzone, si consiglia di aggiungere fori di processo, scanalature o tacche per evitare strappi e distorsioni, come mostrato nella Figura 1-18.

- Il diametro del foro di processo deve essere ≥t.

- La larghezza dell'intaglio di processo deve essere ≥t e la profondità ≥1,5t.