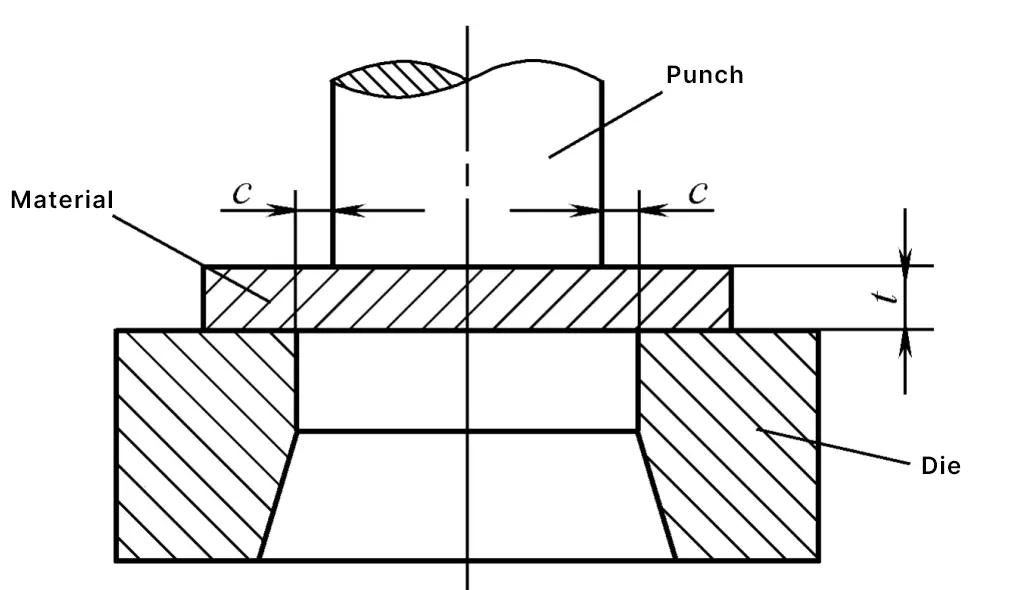

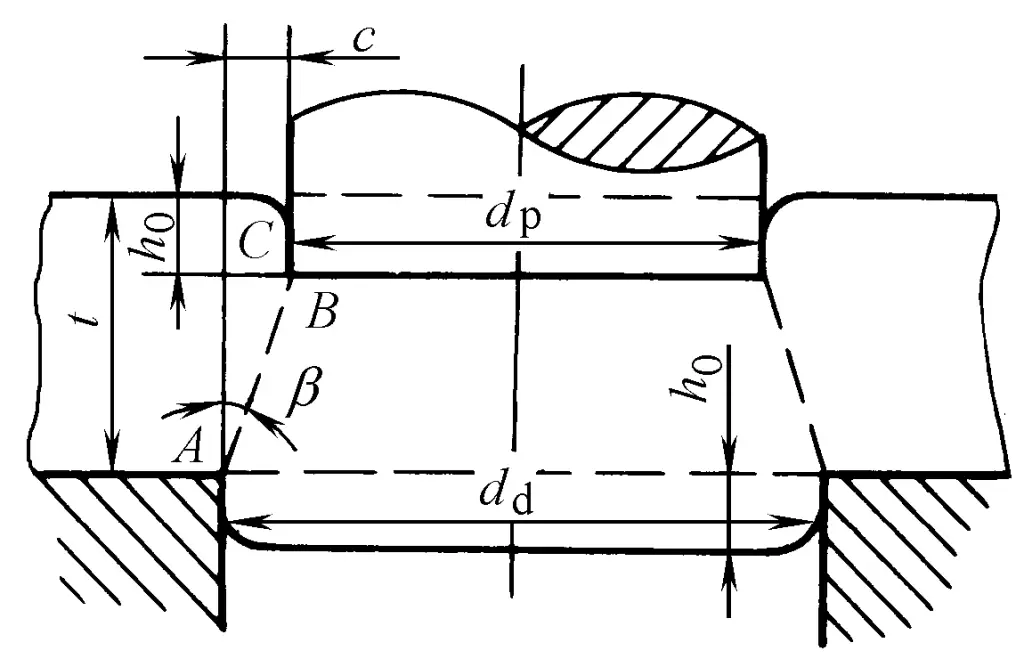

Il gioco nella punzonatura si riferisce alla distanza tra lo spazio dei bordi del punzone e dello stampo, indicata con il simbolo c (vedere Figura 1). Considerando il significato preciso e la funzione pratica del gioco e per soddisfare i requisiti dei metodi di costruzione degli stampi e di misurazione del gioco, è consigliabile utilizzare un gioco su un solo lato.

Il gioco è un parametro estremamente importante nei processi di punzonatura e nella progettazione degli stampi. Per valutare correttamente se il gioco è ragionevole, è necessario studiare innanzitutto l'impatto del gioco sulla qualità dei pezzi tranciati (tra cui la qualità della sezione trasversale, la precisione dimensionale e la piegatura), sulla durata dello stampo e sul consumo di energia e avere una comprensione completa sia dal punto di vista qualitativo che quantitativo.

Il gioco di punzonatura non solo influisce significativamente sulla qualità dei pezzi punzonati, ma anche sulla durata dello stampo, forza di punzonatura, la forza di spellatura e la forza di espulsione. Pertanto, il gioco è un parametro cruciale nella progettazione degli stampi di punzonatura.

I. Impatto del gioco sulla qualità delle parti punzonate

La qualità dei pezzi tranciati è la base principale per la valutazione di un gioco ragionevole. Dopo aver studiato l'impatto del gioco sulla qualità dei pezzi tranciati, è possibile selezionare il gioco adeguato in base ai requisiti tecnici dei pezzi.

La qualità dei pezzi tranciati comprende tre aspetti: la qualità della sezione trasversale, la precisione dimensionale e la piegatura, che vengono ora discussi separatamente.

1. Qualità trasversale

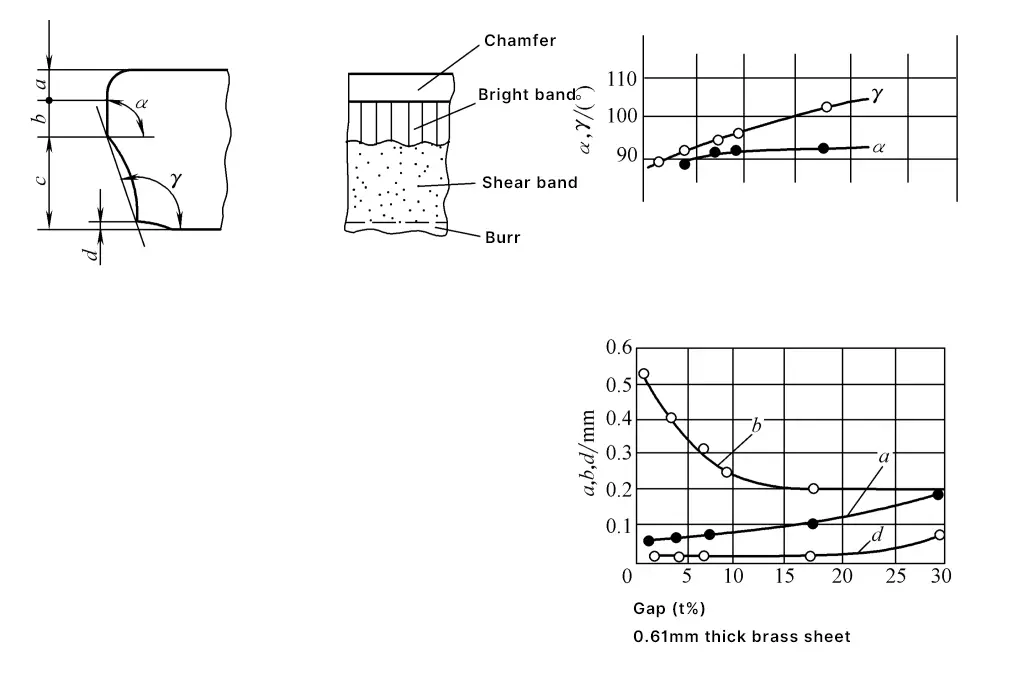

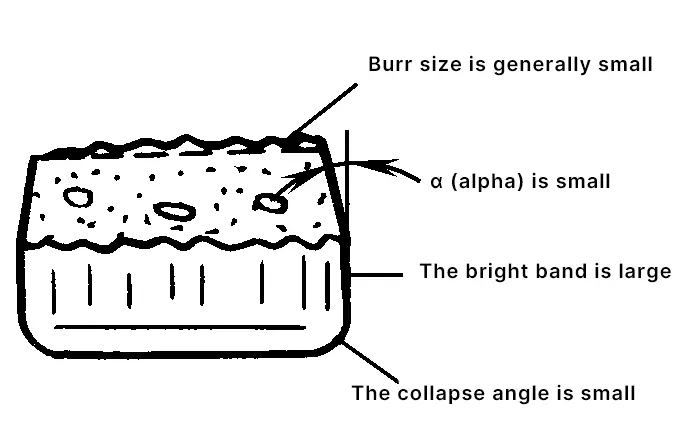

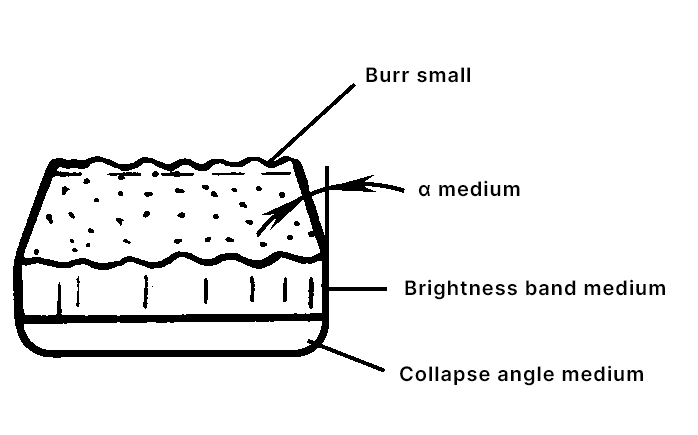

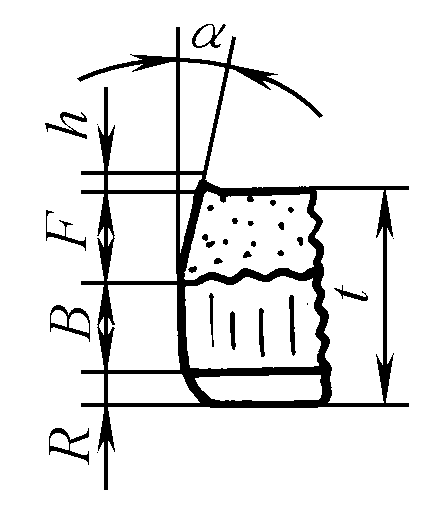

L'impatto del gioco sulla qualità della sezione trasversale della punzonatura è illustrato nella Figura 2. Come mostrato nella figura, all'aumentare del gioco diminuisce gradualmente la banda brillante e aumentano l'angolo di collasso e le bave. Come mostrato nella figura, all'aumentare del gioco, la banda luminosa diminuisce gradualmente, mentre l'angolo di collasso e le bave aumentano. Prima che il gioco raggiunga 20%t, l'altezza delle bave è piccola e cambia poco; quest'area è la zona di bava stabile. A distanze minori, lievi variazioni del gioco influiscono significativamente sulla banda luminosa, ma quando il gioco raggiunge un certo valore (14%t~24%t), l'impatto sulla banda luminosa è minore.

- a-Angolo di collasso

- b-Banda luminosa

- c - Zona di frattura

- d-Burr

- α-Angolo della banda luminosa

- γ-Angolo della zona di frattura

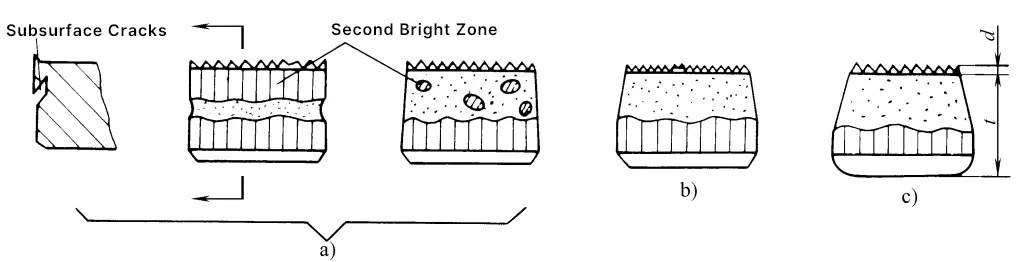

All'aumentare della distanza, aumenta anche l'inclinazione della superficie di frattura. Quando il divario è appropriato, le cricche superiori e inferiori si incontrano e si sovrappongono in una linea, a questo punto la superficie di taglio è pulita e ordinata, la banda luminosa rappresenta circa 1/3 dello spessore della piastra e l'angolo di collasso, le bave e l'inclinazione sono anch'esse ridotte (cfr. Figura 3), il che può soddisfare i requisiti dei pezzi di punzonatura generali.

a) Spazio troppo piccolo

b) divario moderato

c) Eccessivo divario

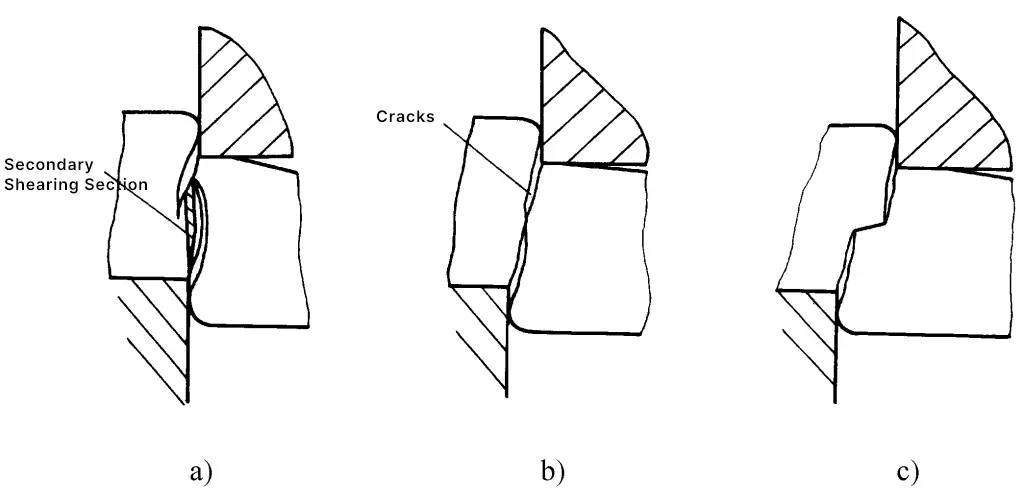

Se lo spazio è troppo grande o troppo piccolo, le cricche non possono allinearsi bene (vedi Figura 4). Quando il divario è troppo piccolo, le cricche sul bordo della matrice convessa sono disallineate verso l'esterno (cfr. Figura 4a) e il materiale racchiuso tra la cricca superiore e quella inferiore viene tranciato una seconda volta, formando una seconda banda luminosa e un secondo strato intermedio sul piano di taglio (cfr. Figura 3a).

a) Spazio troppo piccolo

b) divario moderato

c) Eccessivo divario

Quando il divario è troppo grande, le cricche sul bordo della matrice convessa sono disallineate verso l'interno (vedere Figura 4c), il materiale subisce un notevole stiramento, la banda luminosa è ridotta e l'angolo di collasso e l'inclinazione delle bave aumentano, talvolta provocando delle rientranze (vedere Figura 3c).

Quando lo spazio è troppo piccolo, si ottengono bave estruse; quando è troppo grande, si ottengono bave allungate. Quando i bordi delle matrici convesse e concave diventano smussati, compaiono bave con basi allargate, come mostrato nella Figura 5, che sono difficili da rimuovere e devono essere immediatamente affilate.

Quando la distanza è adeguata e la lama è affilata, le bave sono ridotte, ma è impossibile evitare completamente le bave sia nella punzonatura ordinaria che in quella di precisione (ad eccezione della punzonatura su due lati, cioè del taglio senza bave). In genere, i pezzi stampati presentano bave di vario grado, ma se l'altezza delle bave supera un certo limite, la qualità e le prestazioni del prodotto ne risentono.

Pertanto, nella produzione effettiva, l'altezza consentita delle bave (fare riferimento alla norma JB/T4129-1999) è di circa 1,5 m. Parti di stampaggio L'altezza della sbavatura) dovrebbe essere specificata come uno degli indicatori di ispezione della qualità dei pezzi. Inoltre, per lo stampaggio di pezzi con severi requisiti di qualità, è necessario adottare metodi di sbavatura efficaci.

2. Precisione dimensionale

L'accuratezza dimensionale dei pezzi tranciati si riferisce alla differenza tra le dimensioni effettive dei pezzi tranciati e le dimensioni di base; minore è la differenza, maggiore è l'accuratezza. Questa differenza comprende due aspetti di deviazione: uno è la deviazione dei pezzi punzonati rispetto alle dimensioni dello stampo maschio o femmina, l'altro è la deviazione di produzione dello stampo stesso.

Assumendo una certa precisione nella produzione degli stampi, le ragioni dello scostamento tra le parti punzonate e le dimensioni degli stampi maschio e femmina sono dovute al materiale che viene spinto fuori dallo stampo femmina (parti di tranciatura) o scaricato dallo stampo maschio (parti di punzonatura), a causa del recupero elastico durante il processo di punzonatura dovuto alla deformazione per compressione, all'allungamento delle fibre e alla bombatura. Inoltre, la deformazione elastica e l'usura delle matrici maschio e femmina sotto l'impatto di forza di punzonatura anche le dimensioni dei pezzi punzonati subiscono variazioni.

Quando si misura lo scostamento tra le dimensioni dei pezzi tranciati e gli stampi maschio e femmina, il riferimento per i pezzi tranciati è lo stampo femmina, mentre per i pezzi tranciati è lo stampo maschio.

- Tranciatura: ΔD = Diametro esterno del pezzo tranciato - Diametro del foro matrice femmina

- Punzonatura: ΔD = Diametro di punzonatura - Diametro esterno dello stampo maschio

Idealmente, durante la tranciatura, il diametro esterno del pezzo deve corrispondere al diametro del foro dello stampo femmina e durante la punzonatura, il diametro di punzonatura deve corrispondere al diametro esterno dello stampo maschio (cioè, ΔD deve essere pari a zero), ottenendo la massima precisione dimensionale.

Tuttavia, a causa delle ragioni sopra menzionate, le deviazioni sono inevitabili. I fattori che influenzano il valore della deviazione sono: la distanza di punzonatura, le proprietà del materiale, lo spessore e la direzione di laminazione, nonché la forma e le dimensioni del pezzo, tra cui la distanza è il principale fattore di influenza.

In condizioni di gap diverse, si avranno deviazioni positive e negative. In generale, il risultato del rimbalzo rende il diametro del foro della parte punzonata più piccolo (ΔD è un valore negativo) e il diametro esterno della parte tranciata più grande (ΔD è un valore positivo); quando il gap è grande, il risultato del rimbalzo rende il diametro del foro della parte punzonata più grande (ΔD è un valore positivo) e il diametro esterno della parte tranciata più piccolo

(ΔD è un valore negativo).

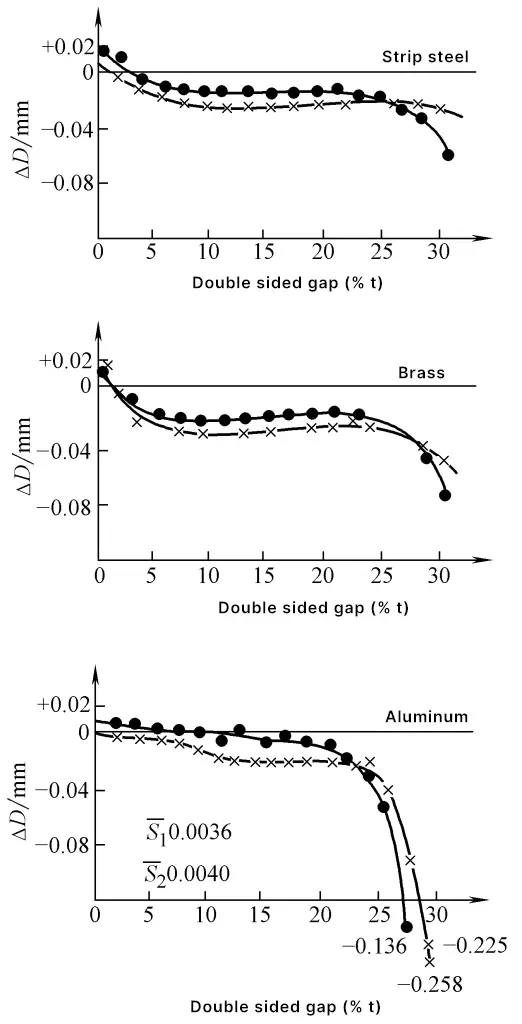

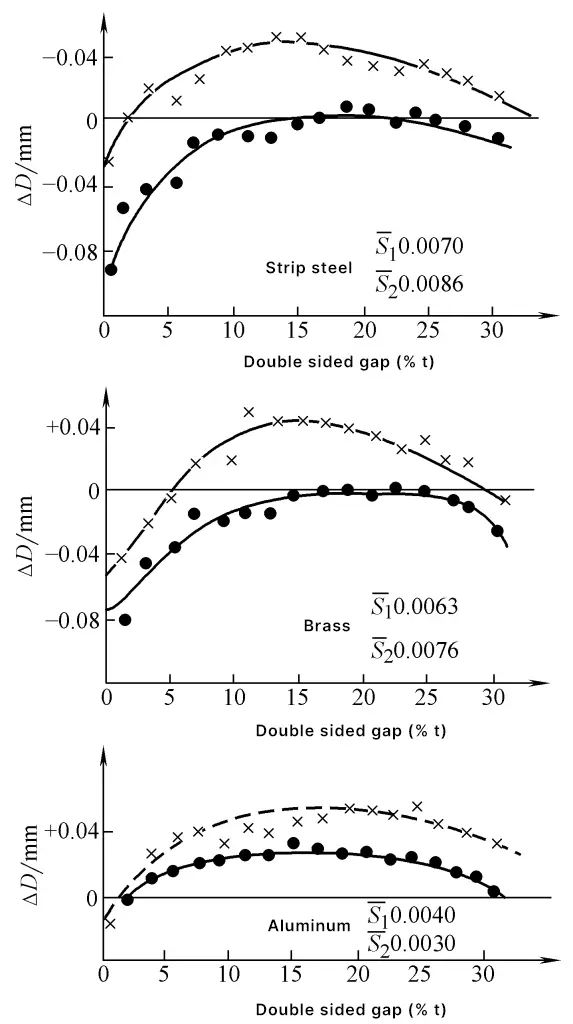

La Figura 6 mostra l'impatto della distanza sulla deviazione delle dimensioni delle parti tranciate. Quando lo scarto è entro 5% dello spessore della piastra, all'aumentare dello scarto diminuisce la dimensione del diametro esterno dei pezzi tranciati. Da 5% a 25% dello spessore della piastra, le dimensioni del pezzo non cambiano con l'aumento della distanza. Quando la distanza supera le 25% dello spessore della piastra, le dimensioni del pezzo diminuiscono nuovamente. Tuttavia, quando il divario è inferiore a 2% dello spessore della piastra, la dimensione del diametro esterno del pezzo è effettivamente maggiore della dimensione del foro della matrice.

- S 1 , S 2 - Valore medio della planarità delle dimensioni

- ----- Direzione di rotolamento (S 1 )

- -×-×- Perpendicolare alla direzione di rotolamento (S 2 )

- ΔD = Diametro esterno del pezzo punzonato - Diametro del foro dello stampo

La Figura 7 mostra l'impatto della distanza sulla deviazione delle dimensioni dei fori punzonati. Quando la distanza è inferiore a 5% dello spessore della piastra, la dimensione del foro è inferiore al diametro esterno del punzone. All'aumentare della distanza, le dimensioni del foro aumentano. Inoltre, quando lo scarto è di circa 15% dello spessore della piastra, la dimensione del foro è la più grande e, all'aumentare dello scarto, la dimensione del foro diminuisce inversamente.

S 1 , S 2 - Planarità media delle dimensioni

----- Direzione di rotolamento (S 1 )

-×-×- Perpendicolare alla direzione di rotolamento (S 2 )

ΔD = Diametro di punzonatura - Diametro esterno del punzone

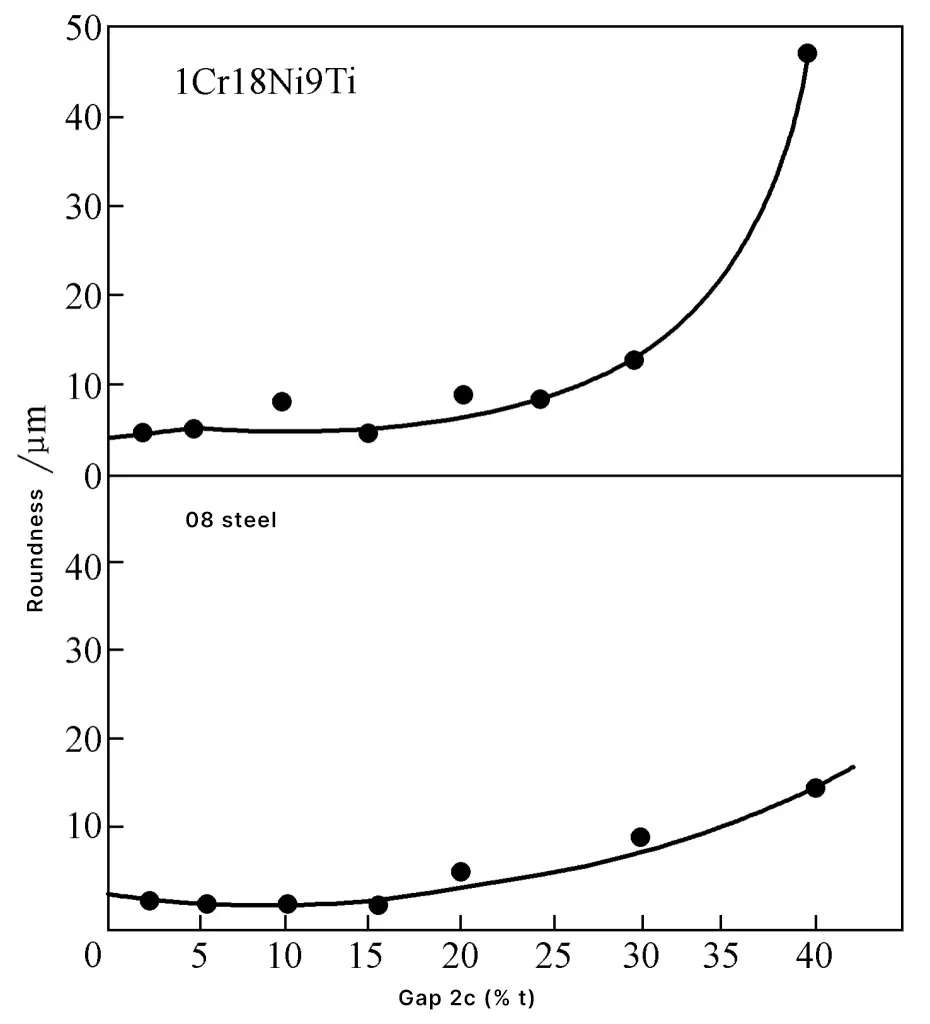

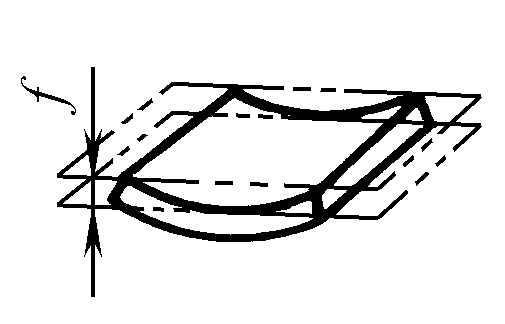

Inoltre, durante la punzonatura di profili circolari, a causa dell'eccentricità del punzone e dello stampo, della deflessione della pressa, della direzione di rotolamento della piastra, dell'ampiezza della sovrapposizione di punzonatura e della presenza di un dispositivo di bloccaggio, i pezzi punzonati presenteranno un certo grado di ovalizzazione. La Figura 8 mostra l'impatto del gap sull'ovalizzazione dei pezzi punzonati, con un aumento significativo dell'ovalizzazione quando il gap è troppo grande.

3. Grado di flessione

Nel processo di punzonatura, il materiale sotto il punzone si piega a causa del momento flettente. Se la deformazione raggiunge il campo della flessione plastica, il pezzo in lavorazione manterrà una certa deformazione residua di flessione anche dopo il ritorno elastico.

La relazione tra il grado di piegatura e la distanza è mostrata nella Figura 9. In genere, quanto più grande è la distanza, tanto più pronunciata è la piegatura. In genere, più grande è la fessura, più pronunciata è la flessione, ma a volte con una fessura piccola, poiché la parte punzonata è più grande del foro della matrice, la parte punzonata può anche esercitare un effetto di schiacciamento sul lato della matrice, con conseguente maggiore flessione. Il grado di piegatura è anche legato alle proprietà e allo spessore del materiale (vedi figure 9 e 10).

1-t=0,5 mm (D d /t =40)

2-t=1,0 mm (D d /t =20)

3-t=1,6 mm (D d /t =12.5)

Per ridurre la flessione, è possibile aggiungere una piastra di pressione inversa sotto il punzone. Quando è richiesta un'elevata planarità dei pezzi stampati, è necessario aggiungere un ulteriore processo di livellamento.

II. L'impatto del gioco sulla durata dello stampo

La durata dello stampo è calcolata in base al numero di pezzi qualificati prodotti, uno è la durata tra due rettifiche e l'altro è la durata totale dopo l'usura completa.

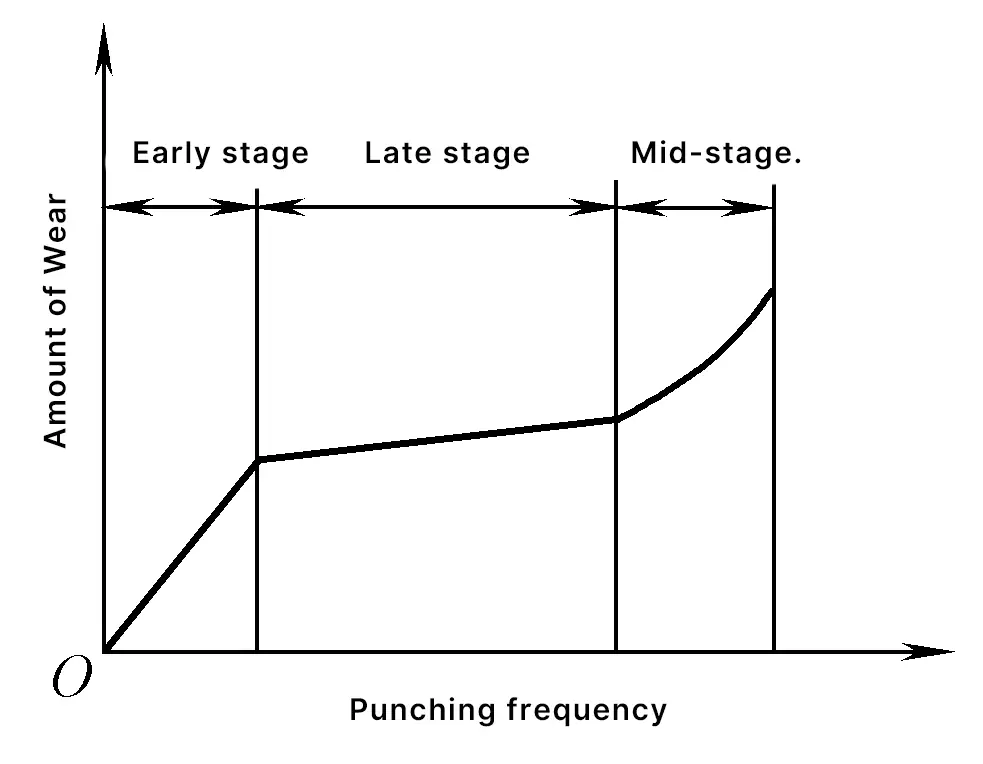

Il processo di usura dello stampo di tranciatura può essere suddiviso in tre fasi (vedere Figura 11): usura iniziale, usura intermedia e usura tardiva.

Usura iniziale, in cui l'usura si concentra principalmente sul tagliente, a causa dell'eccessiva concentrazione di pressione in questo punto, il tagliente affilato è soggetto a rotolamento o scheggiatura e l'usura è rapida.

Usura intermedia, detta anche usura stabile, il tagliente è leggermente arrotondato, la concentrazione di pressione è attenuata, si entra nella normale usura da attrito, l'usura è lenta. Più lungo è il periodo di usura intermedia, maggiore è la durata dello stampo.

Usura tardiva, nota anche come usura eccessiva, l'usura da attrito raggiunge il limite di fatica, entrando in una fase di rapido aumento dell'usura, l'usura è veloce, in questo momento è necessario eseguire la rettifica.

In base alle parti soggette a usura del punzone e della matrice, si può suddividere in: usura della faccia finale e usura della faccia laterale. La Figura 12 mostra i cambiamenti nella forma del tagliente dopo un numero diverso di tranciature.

I principali fattori che influenzano la durata dello stampo sono: la composizione chimica del materiale dello stampo, la durezza e il trattamento di rafforzamento della superficie, la rugosità della superficie della parte lavorata di precisione della parte di lavoro dello stampo, il gioco dello stampo, la razionalità della struttura dello stampo, il metodo di vincolo del materiale in lavorazione e il metodo di guida dello stampo superiore e inferiore, la composizione chimica del materiale in lavorazione, le proprietà meccaniche e lo stato di durezza, il trattamento superficiale del materiale (rivestimento isolante di sostanze inorganiche, semiorganiche, organiche, ecc.), le condizioni di lubrificazione e raffreddamento, il bordo e il raggio del contorno dei pezzi stampati, la precisione e la rigidità della pressa, la velocità di stampaggio, ecc.

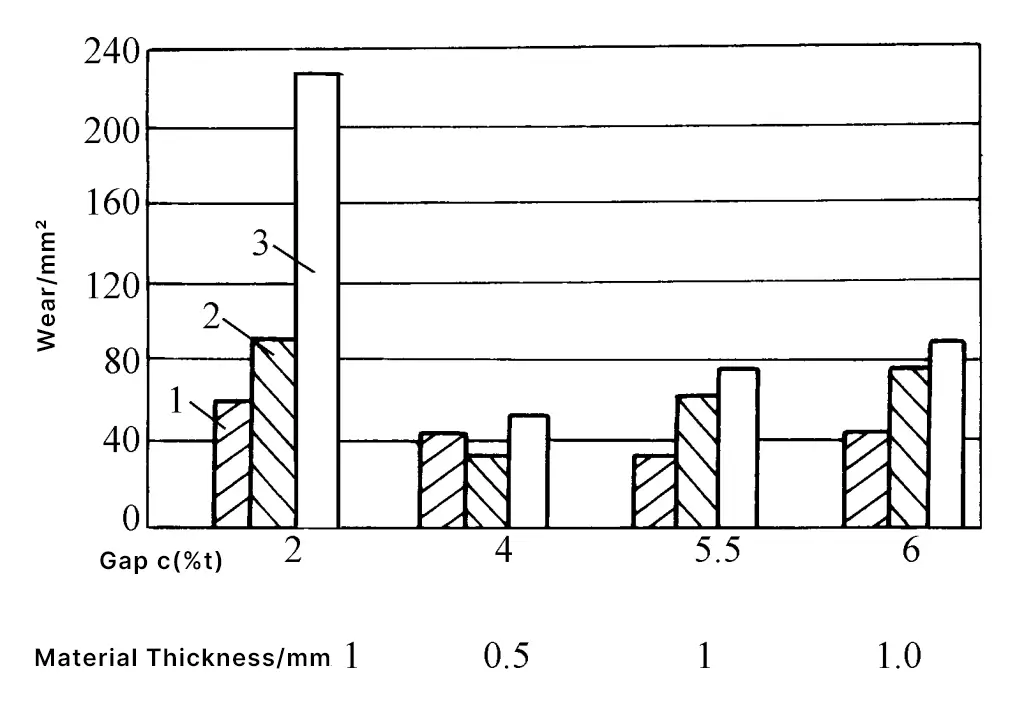

Tra i fattori che influenzano la durata dello stampo di tranciatura, il gioco è uno dei più importanti. La Figura 13 mostra l'effetto del gioco sull'usura della lama dopo 100.000 operazioni di tranciatura.

- Tosatura condizioni: Nessuna piastra di pressione

- Materiale dello stampo: Acciaio Mn

- Durezza di tempra: 59HRC

- Forma dello stampo: ϕ8 rotondo convesso

- Materiale in lavorazione: Lamiera di acciaio dolce

- Spessore del materiale: 1 mm

- 1-Punch face wear

- 2 - Usura della faccia del dado

- Usura laterale a 3 pugni

La situazione indica che in presenza di un gioco ridotto, le condizioni di taglio sono difficili, l'estrusione per compressione è severa, l'attrito aumenta drasticamente e l'usura aumenta, soprattutto quella laterale è più evidente. Inoltre, in presenza di giochi ridotti, possono verificarsi rigonfiamenti della matrice, rotture del punzone (punzoni piccoli) e danni anomali, come il morso reciproco tra punzone e matrice. Inoltre, un gioco troppo piccolo può causare un aumento dell'attrito e delle temperature.

Quando lo sforzo di estrusione per compressione è elevato, è facile che si produca un'adesione tra lo stampo e il materiale, con conseguenti problemi di produzione.

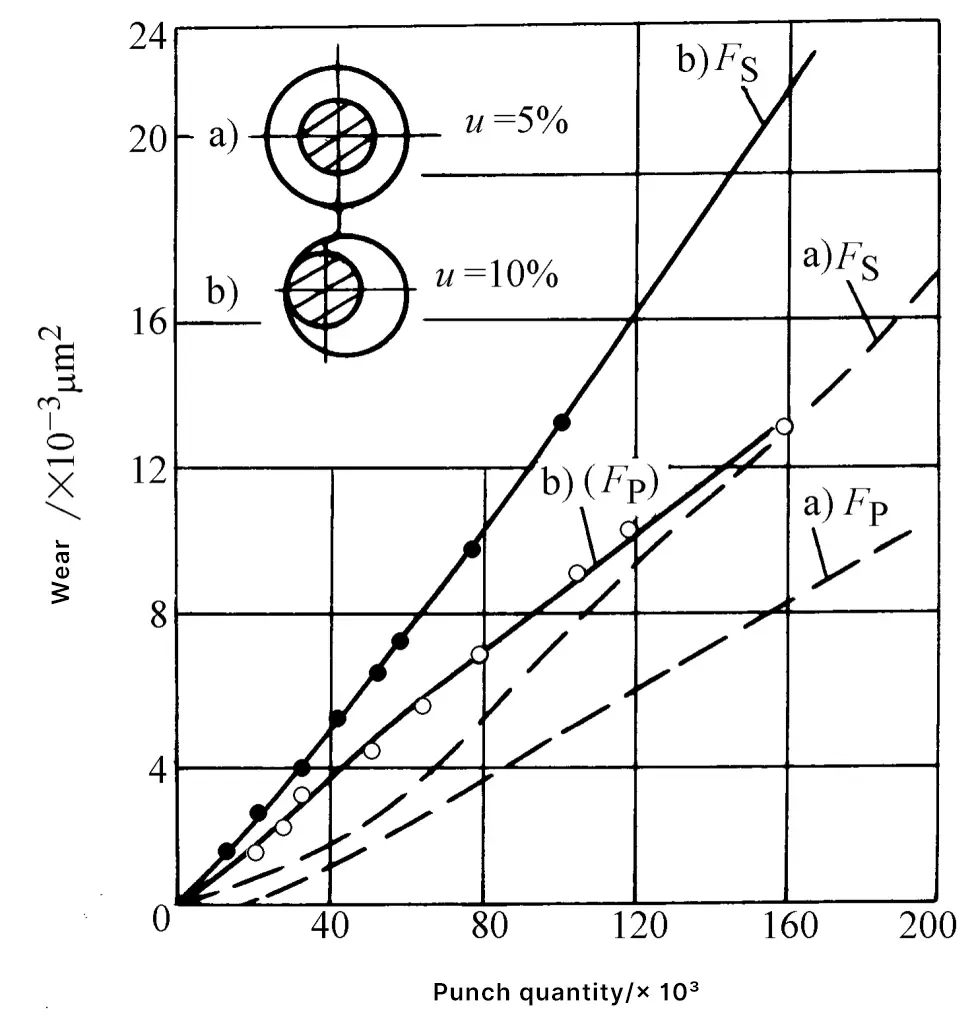

Inoltre, un gioco irregolare è dannoso per la durata dello stampo; rispetto a un gioco uniforme, l'usura aumenta in modo significativo (vedere Figura 14).

- Forma: Circolare

- Stampo 210Cr12

- (w(C)=2,1%, w(Cr)=12%)

- Materiale in lavorazione: Piastra di acciaio elettrico di 0,5 mm di spessore

- F S : Usura dei punzoni

- F P : Usura degli stampi

La pratica della produzione di massa dimostra che l'utilizzo di un gioco ampio può migliorare significativamente la durata dello stampo, generalmente 2~3 volte più lunga rispetto a un gioco piccolo, e in alcuni casi fino a 6~7 volte, con vantaggi economici molto significativi. Tuttavia, un gioco troppo grande non solo riduce la qualità della sezione trasversale del pezzo, aumenta le bave e le piegature, ma rende anche l'usura delle facce finali del punzone e dello stampo la principale contraddizione.

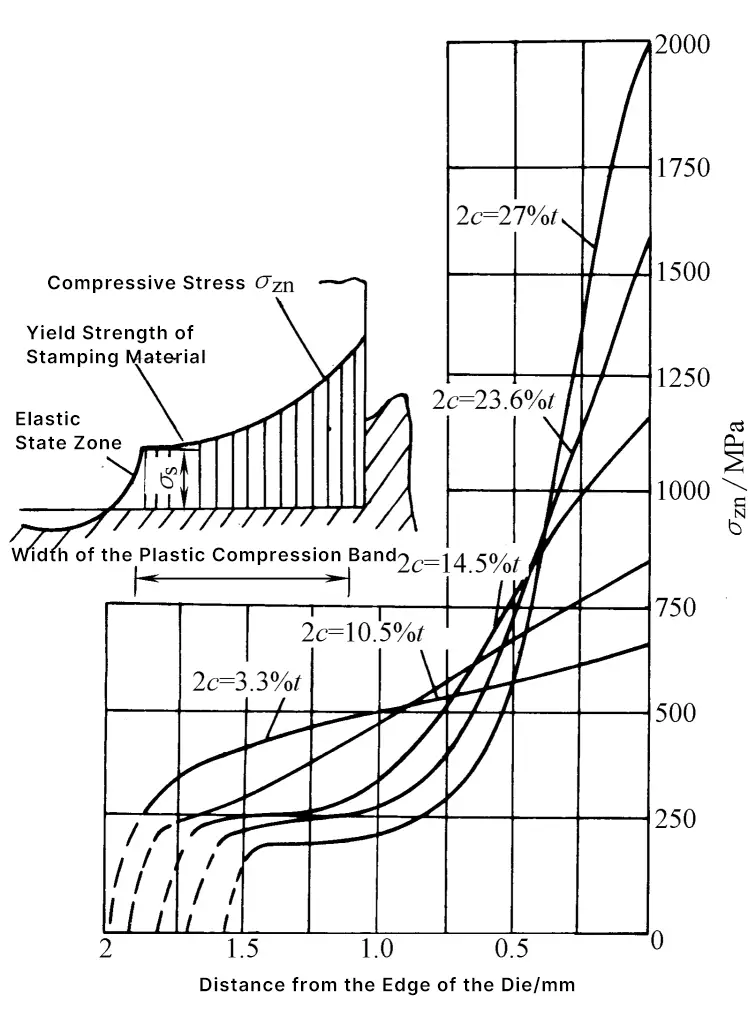

Gli studiosi sovietici hanno calcolato la distribuzione delle sollecitazioni di compressione in prossimità del bordo delle facce terminali del punzone e della matrice sulla base della deformazione di compressione della fascia di pressatura plastica dei pezzi punzonati (cfr. Figura 15) e hanno evidenziato che, con un gioco ridotto, l'attrito sui lati del punzone e della matrice è elevato e l'usura laterale è grave durante i frequenti processi di punzonatura, scarico e spinta.

Tuttavia, un gioco troppo grande aumenta la tensione concentrata sui bordi delle facce finali del punzone e dello stampo, causando un forte aumento della tensione di compressione, in particolare formando un grande picco sul bordo della lama, causando un rapido cedimento e deformazione del bordo della lama, che perde la sua nitidezza. Di conseguenza, aumenta anche la forza di punzonatura, causando un'ulteriore usura del bordo della lama, che si smussa più rapidamente, riducendo la durata dello stampo.

III. L'impatto dello sgombero sul consumo energetico

Dal punto di vista del risparmio energetico e dello sforzo, la scelta di distanze medie e grandi darà buoni risultati: in questo momento, la forza di punzonatura, la forza di scarico, la forza di spinta e il lavoro di punzonatura sono tutti minori.

1. Forza di punzonatura

In generale, all'aumentare della distanza, la tensione di compressione nella zona di taglio diminuisce e la tensione di trazione aumenta, rendendo più probabile la formazione di cricche e riducendo la resistenza al taglio. La forza di punzonamento è proporzionale alla resistenza al taglio, quindi anch'essa diminuisce proporzionalmente all'aumentare della distanza. Tuttavia, quando la fessura è sufficientemente ampia, poiché le cricche superiori e inferiori non coincidono, la diminuzione della resistenza al taglio è molto lieve e può persino verificarsi una tendenza al rimbalzo (cfr. Figura 16).

- 1-t=0,5 mm (D d /t=40)

- 2-t=1,0 mm (D d /t=20)

- 3-t=1,6 mm (D d /t=12.5)

2. Forza di scarico e forza di espulsione

La Figura 17 mostra la curva di relazione tra la distanza e la forza di scarico. Sia che si tratti di acciaio dolce, acciaio inossidabile, ottone o lega di alluminio, la forza di scarico raggiunge il valore minimo quando la distanza è pari a circa 20% dello spessore del materiale. La forza di scarico aumenta bruscamente quando la distanza è inferiore a 10% o superiore a 30% dello spessore del materiale.

Quando il divario è superiore a 10% - 15% dello spessore del materiale, dopo il completamento della punzonatura, le dimensioni del pezzo punzonato si riducono a causa della deformazione da trazione e del ritorno elastico, non bloccandosi più nello stampo e rendendo la forza di espulsione quasi nulla.

3. Lavoro di punzonatura

Il lavoro di punzonatura si riferisce all'area racchiusa sotto la curva forza-corsa (diagramma indicatore). Il lavoro di punzonatura è la base principale per selezionare o controllare la potenza del motore principale della pressa.

Il lavoro di punzonatura varia leggermente al variare della distanza. Se la fessura è troppo piccola o troppo grande, il lavoro di punzonatura aumenta. Quando il divario è appropriato e le fessure superiori e inferiori si incontrano e coincidono, il lavoro di punzonatura è ridotto al minimo (vedere Figura 18).

Materiale: 3,3 mm di spessore in ottone piastra materiale fisso foro rotondo punzonatura

IV. Determinazione di un'autorizzazione ragionevole

Il gioco tra il punzone e lo stampo influisce notevolmente sulla qualità della sezione, sulla precisione dimensionale, sulla durata dello stampo e sul consumo energetico dei pezzi tranciati. Quando si progetta lo stampo, è essenziale scegliere un gioco ragionevole. In sintesi, se si valuta l'impatto del gioco sulla qualità, la precisione dimensionale, la durata dello stampo e il consumo energetico dei pezzi tranciati, non esiste un valore di gioco ragionevole che soddisfi tutti i requisiti.

Inoltre, lo stampo si usura durante l'uso e il gioco non può rimanere fisso, ma varia sempre entro un certo intervallo. Inoltre, esiste una certa differenza tra il gioco statico nello stato assemblato dello stampo e il gioco dinamico nello stato di lavoro.

Pertanto, nella produzione reale, viene solitamente scelto un intervallo adeguato come gioco ragionevole. Il limite inferiore di questo intervallo è chiamato gioco minimo ragionevole c min e il limite superiore è chiamato distanza massima ragionevole c massimo . Considerando che l'usura dello stampo aumenta il gioco, nella progettazione e nella produzione di nuovi stampi si dovrebbe utilizzare il valore minimo ragionevole del gioco.

I metodi per determinare un'autorizzazione ragionevole includono

1. Metodo di determinazione teorico

La base principale del metodo di determinazione teorica è garantire la coincidenza delle cricche per ottenere una buona sezione di taglio. La Figura 19 mostra lo stato istantaneo dell'innesco della cricca all'inizio del processo di punzonatura. Il gioco c può essere determinato dal triangolo △ABC della figura.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Dove

- h 0 - profondità di penetrazione del punzone (mm);

- t-Spessore del materiale (mm);

- β-Angolo tra la direzione della massima sollecitazione di taglio e la linea verticale (°).

Dalla formula precedente si evince che: c=f(t, h 0 /t, β), e h 0 /t, β è correlato alle proprietà del materiale (cfr. Tabella 1), pertanto i principali fattori che influenzano il valore della fessura sono le proprietà del materiale e lo spessore. Più il materiale è duro e spesso, maggiore sarà il valore ragionevole della fessura.

Tabella 1 h 0 /t e i valori β

| Materiale | h0/t | β /(°) | ||

| Ricottura | Indurimento | Ricottura | Indurimento | |

| Acciaio dolce, rame puro, ottone dolce | 0.5 | 0.35 | 6 | 5 |

| Acciaio medio-duro, ottone duro | 0.3 | 0.2 | 5 | 4 |

| Acciaio duro, bronzo duro | 0.2 | 0.1 | 4 | 4 |

2. Metodo di determinazione empirica

I valori di gioco utilizzati in passato sono stati scelti principalmente in base all'accuratezza dimensionale e in genere si sono rivelati troppo piccoli e poco applicabili. In alcuni casi, gli stampi realizzati con questi valori di gioco producono pezzi con doppie bande luminose sulla sezione trasversale e bave significative.

Inoltre, a causa dell'elevato attrito tra la matrice e il materiale, si verifica un forte riscaldamento che provoca l'adesione del materiale al tagliente, accelerando l'usura del tagliente e riducendo la durata della matrice. Sono frequenti anche i casi di danni anomali, come il rigonfiamento dello stampo e la rottura del punzone.

Sulla base dei recenti risultati della ricerca e dell'esperienza di produzione, e facendo riferimento agli standard di gioco degli Stati Uniti, della Germania, del Giappone e dell'ex Unione Sovietica, nel 1997 è stato stabilito lo standard nazionale "Punching Clearance" GB/T16743-1997 (che ora utilizza il nuovo standard GB/T16743-2010).

Questa norma, basata sul principio della "determinazione del gioco in base alla qualità", suddivide il gioco di punzonatura dei materiali metallici in tre categorie in base a fattori principali quali l'accuratezza dimensionale dei pezzi da punzonare, la qualità della sezione trasversale, la durata dello stampo e il consumo energetico, per soddisfare i requisiti tecnici dei diversi pezzi da punzonare e selezionare il gioco in modo razionale e mirato. In questo modo si garantisce l'accuratezza dimensionale e la qualità della sezione trasversale dei pezzi di punzonatura e si ottiene la corrispondente durata dello stampo.

Quando si seleziona il gioco di punzonatura, si deve innanzitutto determinare la categoria di gioco prevista secondo la Tabella 2, in base ai requisiti tecnici, alle caratteristiche d'uso e alle condizioni di produzione dei pezzi di punzonatura, e quindi selezionare il rapporto corrispondente di tale categoria di gioco dalla Tabella 3. Dopo il calcolo, è possibile ottenere il valore di gioco appropriato.

Tabella 2 Classificazione delle distanze di punzonatura dei materiali metallici

| Base della classificazione | Classe I | Classe II | Classe III | ||

| Qualità della sezione di punzonatura | Caratteristiche della superficie di taglio |  |  |  | |

| Altezza angolo collassato R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Altezza banda luminosa B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Altezza della banda di frattura F | Piccolo | Medio | Grande | ||

| Altezza della fresa h | Generale | Piccolo | Generale | ||

| Angolo di frattura α | 4~7° | >7~8° | >8~11° | ||

| Precisione dei pezzi tranciati | Piattezza |  | Leggermente più piccolo | Piccolo | Più grande |

| Dimensione Precisione | Pezzo di tranciatura | Vicino alle dimensioni dello stampo | Leggermente più piccolo della dimensione dello stampo | Più piccolo della dimensione dello stampo | |

| Pezzo punzonato | Vicino alle dimensioni del punzone | Leggermente più grande della dimensione del punzone | Più grande della dimensione del punzone | ||

| Durata dello stampo | Più basso | Più lungo | Il più lungo | ||

| Consumo di energia | Forza di punzonatura | Più grande | Piccolo | Minimo | |

| Scarico, forza di spinta | Più grande | Minimo | Piccolo | ||

| Potenza dei pugni | Più grande | Piccolo | Leggermente più piccolo | ||

| Occasioni applicabili | Quando sono richieste alta qualità e precisione dimensionale della sezione punzonata, utilizzare un gioco ridotto. La durata dello stampo è relativamente breve. | Quando la qualità e la precisione dimensionale della sezione punzonata sono generalmente richieste, utilizzare un gioco medio. Grazie alle ridotte tensioni residue, può ridurre l'insorgere di fratture, adatto a pezzi che subiscono ulteriori deformazioni plastiche. | Quando la qualità e l'accuratezza dimensionale della sezione punzonata non sono elevate, è preferibile utilizzare un'ampia distanza per migliorare la durata dello stampo. | ||

Tabella 3 Valori del gioco di punzonatura dei materiali metallici

| Materiale | Resistenza al taglio τb/ MPa | Spazio iniziale (spazio laterale singolo) (% t) | ||

| Tipo I | Tipo II | Tipo III | ||

| Acciaio a basso tenore di carbonio 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Acciaio al carbonio medio 45 Acciaio inossidabile 1Cr18Ni9Ti, 4Cr13 Lega di espansione (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Acciaio ad alto tenore di carbonio T8A, T10A Acciaio per molle 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Alluminio puro 1060, 1050A, 1035, 1200 Lega di alluminio (morbida) 5A21 Ottone (morbido) H62 Rame puro (morbido) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Ottone (duro) H62 Ottone al piombo HPb59-1 Rame puro (duro) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Lega di alluminio (dura) 5A12 Bronzo fosforoso allo stagno QSn4-4-2,5 Bronzo all'alluminio QA17 Bronzo al berillio QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Lega di magnesio MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Acciaio al silicio elettrico D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Quando sono richieste alta qualità e precisione della sezione trasversale dei pezzi stampati, è opportuno utilizzare un gioco piccolo, ma la durata dello stampo è inferiore. Quando i requisiti di qualità e precisione della sezione trasversale dei pezzi stampati sono moderati, è opportuno utilizzare un gioco medio, che consuma meno energia e prolunga la durata dello stampo.

Quando i requisiti di qualità e precisione della sezione trasversale dei pezzi stampati non sono elevati, è consigliabile dare la priorità all'utilizzo di un ampio gioco, che presenta il vantaggio principale della maggiore durata dello stampo, e i pezzi stampati hanno una minore forza di espansione nello stampo, consentendo l'uso di stampi a cilindro dritto, quindi eventualmente il taglio di entrambi gli stampi maschio e femmina con taglio a filo, "una billetta per il doppio uso" può risparmiare il costoso acciaio dello stampo, e con la piccola forza di scarico che semplifica il dispositivo di scarico, la forza di stampaggio è bassa, migliorando le condizioni di lavoro dello stampo, e ha evidenti vantaggi economici.

Il gioco per lo stampaggio può essere elencato in una tabella di dati solo in base ai principali fattori di influenza. Tuttavia, considerando le grandi differenze tra le condizioni di produzione e i fattori tecnologici attivi, a volte è necessario gestire in modo flessibile i problemi in relazione alle effettive condizioni di produzione, adeguando opportunamente i valori del gioco. La presente norma riassume l'esperienza in questo campo.

Questa norma raccomanda anche i valori del gioco di punzonatura per i materiali non metallici comunemente utilizzati, vedi Tabella 4.

Tabella 4 Valori del gioco di punzonatura dei materiali non metallici

| Materiale | Gioco iniziale (gioco su un solo lato) (% t) |

| Laminato fenolico | 1.5 – 3.0 |

| Pannello in amianto | |

| Foglio di gomma | |

| Lastra di vetro organico | |

| Panno di vetro epossifenolico | |

| Cartone rosso | 0.5 – 2.0 |

| Cartone | |

| Nastro adesivo | |

| Foglio di mica | 0.25 – 0.75 |

| Pelle | |

| Carta | |

| Pannello di fibra | 2.0 |

| Feltro | 0~0.2 |

Inoltre, due tipi di spazio tra gli stampi sono raccomandati. In settori come quello radiofonico, della strumentazione e dei macchinari di precisione, dove è richiesta un'elevata accuratezza dimensionale dei pezzi stampati, si possono utilizzare i valori di gioco più piccoli elencati nella Tabella 5. In settori come l'industria automobilistica, le macchine agricole e la ferramenta, dove l'intervallo di tolleranza per le dimensioni dei pezzi stampati è più ampio, si possono adottare i valori di gioco più grandi elencati nella Tabella 6.

Tabella 5 Gioco iniziale su un lato c per la fustellatura (unità: mm)

| Spessore del materiale / mm | Alluminio morbido | Rame puro, ottone, acciaio dolce (0,08~0,2)%c | Lega di alluminio duro, acciaio medio duro (0,3~0,4)%c | Acciaio duro (0,5~0,6)%c | ||||

| Cmin | Cmassimo | Cmin | Cmassimo | Cmin | Cmassimo | Cmin | Cmassimo | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Nota:

1. Il valore minimo del gioco iniziale equivale al valore nominale del gioco.

2. Il valore massimo del gioco iniziale tiene conto del valore aggiunto dovuto alle tolleranze di fabbricazione degli stampi maschio e femmina.

3. Durante l'uso, a causa dell'usura delle parti operative dello stampo, il gioco aumenterà, pertanto il valore massimo di utilizzo del gioco dovrebbe superare i valori elencati.

Tabella 6 Gioco iniziale su un solo lato c per gli stampi di tranciatura (unità: mm)

| Materiale Spessore / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmassimo | Cmin | Cmassimo | Cmin | Cmassimo | Cmin | Cmassimo | |

| Meno di 0,5 | Spazio minimo | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Principio di selezione dei valori di gioco di punzoni e matrici

Analisi della processo di stampaggio rivela che attualmente non esiste un valore di gioco fisso in grado di soddisfare tutti i requisiti di qualità ottimale della sezione, massima precisione dimensionale, minima deformazione di deformazione, massima durata dello stampo e minima forza di punzonatura, forza di scarico e forza di espulsione del pezzo.

Pertanto, nella produzione effettiva di stampi, un intervallo di gioco viene determinato principalmente in base a fattori quali la qualità della sezione, la precisione dimensionale e la durata dello stampo. Finché il gioco rientra in questo intervallo, è possibile ottenere pezzi stampati accettabili e una maggiore durata dello stampo.

Questo intervallo è noto come gioco ragionevole, con il valore minimo definito come gioco ragionevole minimo e il valore massimo come gioco ragionevole massimo. In fase di progettazione e produzione, occorre tenere conto del fatto che l'usura durante l'uso aumenterà il gioco tra il punzone e la matrice; pertanto, in genere è meglio determinare il gioco della matrice in base al valore minimo del gioco ragionevole.

Quanto più piccolo è il gioco scelto in fase di progettazione, tanto maggiore è la precisione di produzione e assemblaggio richiesta, con conseguente aumento dei costi. Un gioco più piccolo richiede anche una maggiore resistenza e precisione dello stampo, con conseguente riduzione della durata di vita e maggiore probabilità di manutenzione. Di conseguenza, il livello del gioco di punzonatura viene scelto in base ai seguenti criteri:

(1) Resistenza al taglio del materiale

I materiali con una minore resistenza al taglio hanno una migliore capacità di deformazione per allungamento e sono più inclini alla sbavatura, quindi il gioco dovrebbe essere minore. Ad esempio, il gioco di punzonatura per i materiali in rame di media durezza è 70% di quello per i materiali in acciaio dello stesso spessore e 60% per i materiali in alluminio.

(2) Requisiti di precisione del pezzo

I prodotti per l'industria elettronica e degli elettrodomestici richiedono un'elevata precisione, mentre quelli per l'industria dei prodotti per esterni, elettrici e delle macchine agricole hanno requisiti di precisione inferiori. Di conseguenza, lo spazio tra gli stampi può essere maggiore.

(3) Area del pezzo e lunghezza del bordo

Le aree del pezzo più grandi o quelle con bordi lunghi tendono ad accumulare maggiori errori durante la produzione e l'assemblaggio dello stampo, quindi è necessario scegliere un gioco dello stampo più ampio. (Un'eccezione è fatta per gli stampi di tranciatura rettangolari con bordi lunghi, perché durante lo stampaggio il pezzo esercita una forza di compressione sullo stampo concavo, causando l'espansione dei bordi dello stampo in linea retta).

(4) Posizione nel flusso di processo

Quando le bave prodotte dalla punzonatura influiscono negativamente sulle operazioni successive o sul prodotto finale, il gioco dello stampo deve essere minore. Se l'impatto non è negativo, è preferibile un gioco maggiore.

(5) Struttura dello stampo

Quando la struttura dello stampo è vincolata dalla forma del materiale e non può garantire un gioco ottimale tra punzone e stampo (come nel caso di stampi per il taglio di tubi o per la punzonatura di superfici inclinate), è necessario scegliere un gioco maggiore.

VI. Calcolo rapido dei valori di gioco tra punzone e matrice per pezzi di qualità economica

Nella produzione quotidiana, i pezzi di qualità economica rappresentano più di 80% del carico di lavoro totale. Se la geometria del pezzo è un poligono esterno o presenta sporgenze interne o fessure con una larghezza non inferiore a 12 volte lo spessore del materiale (12t), può ancora essere trattato come un pezzo di qualità economica. In questi casi, il gioco bilaterale (C) tra punzone e matrice è calcolato come 10% dello spessore del materiale: C = 0,1t.

Se il gioco calcolato è inferiore a 0,02 mm, si deve lavorare come se non ci fosse alcun gioco, cioè il punzone deve essere progettato per non entrare nella matrice.

Un metodo per la punzonatura senza gioco prevede l'utilizzo di più strati di materiale per impilare i punzoni. Questa tecnica è adatta per gli stampi di tranciatura, ma deve essere affrontata con cautela per gli stampi di punzonatura.

La punzonatura senza gioco richiede un'elevata precisione nella pressa meccanica movimento. Il gioco tra la slitta e la guida deve essere compreso tra 0,005 mm e 0,015 mm e il gioco assiale tra la biella e la calotta sferica non deve superare 0,02 mm; non deve essere troppo allentato. L'ambiente di lavoro deve essere pulito e ordinato.

Durante la punzonatura è necessario aggiungere una piccola quantità di lubrificante e fare attenzione a non contaminare i materiali e il lubrificante con particelle estranee o polvere.

VII. Principi per la selezione delle direzioni di sgombero

1) Per la tranciatura, utilizzare la dimensione della matrice come riferimento, mentre la dimensione del punzone corrisponde alla dimensione della matrice meno il valore del gioco.

2) Per la punzonatura, utilizzare la dimensione del punzone come riferimento, mentre la dimensione dello stampo corrisponde alla dimensione del punzone più il valore del gioco.