I. Valvola di troppopieno e valvola di regolazione della pressione

Le funzioni principali della valvola di sicurezza sono due: la prima è quella di mantenere costante la pressione di uscita della pompa idraulica nel sistema di regolazione dell'acceleratore della pompa quantitativa e di riportare l'olio in eccesso della pompa idraulica nel serbatoio. In questo momento, la valvola di massima agisce come valvola di scarico della pressione; la seconda è quella di fungere da dispositivo di sicurezza del sistema.

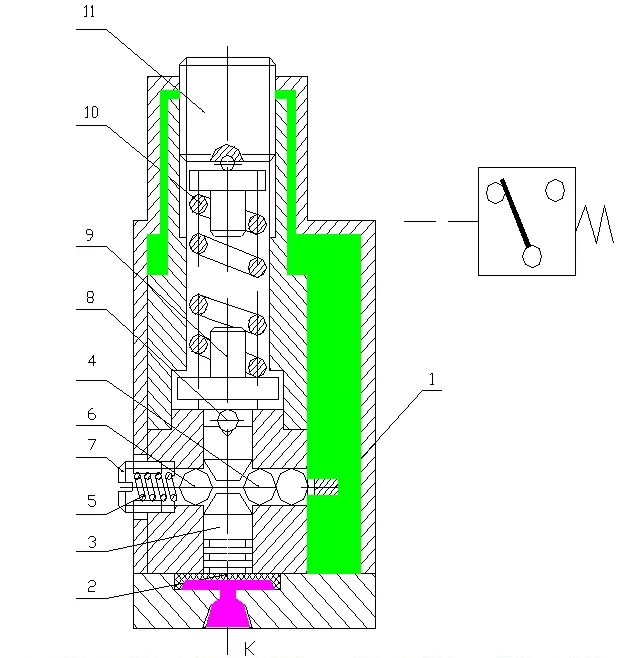

1. Struttura e principio di funzionamento della valvola di sicurezza

In base alle diverse strutture, le valvole di sicurezza possono essere suddivise in valvole ad azione diretta e valvole ad azione pilotata.

(1) Valvola di sicurezza ad azione diretta

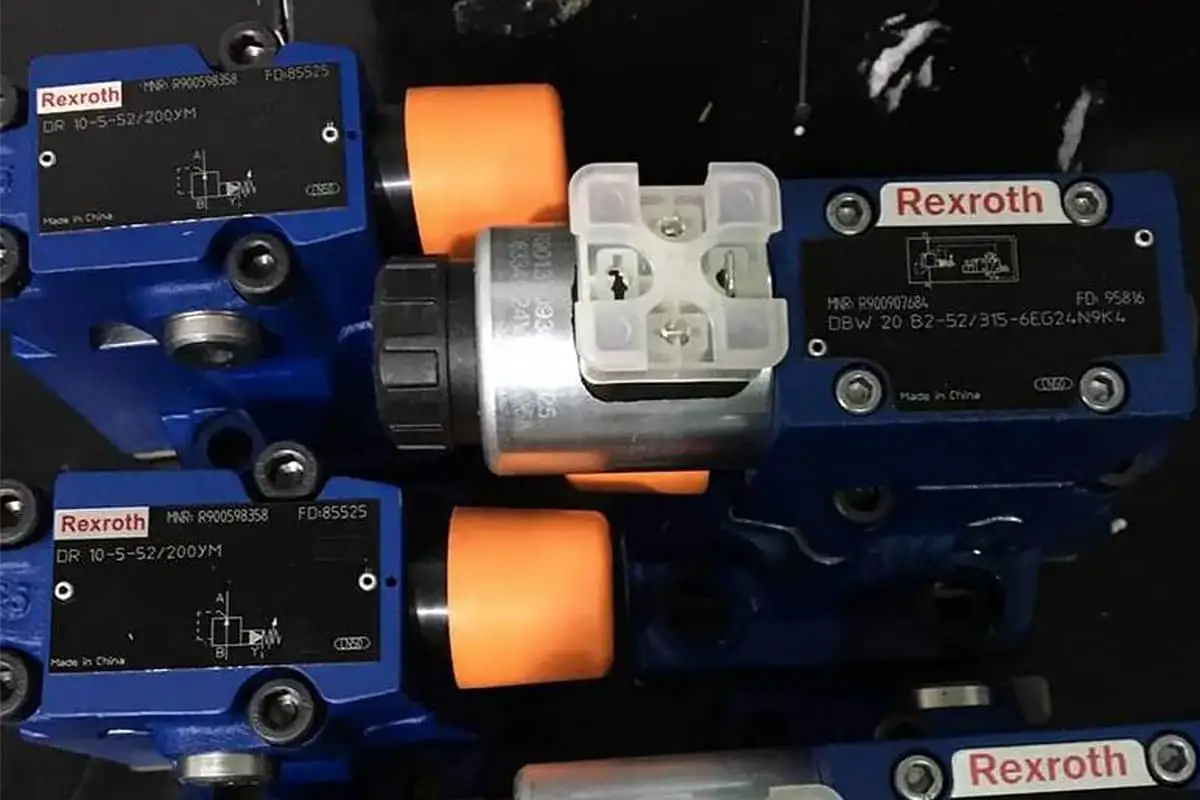

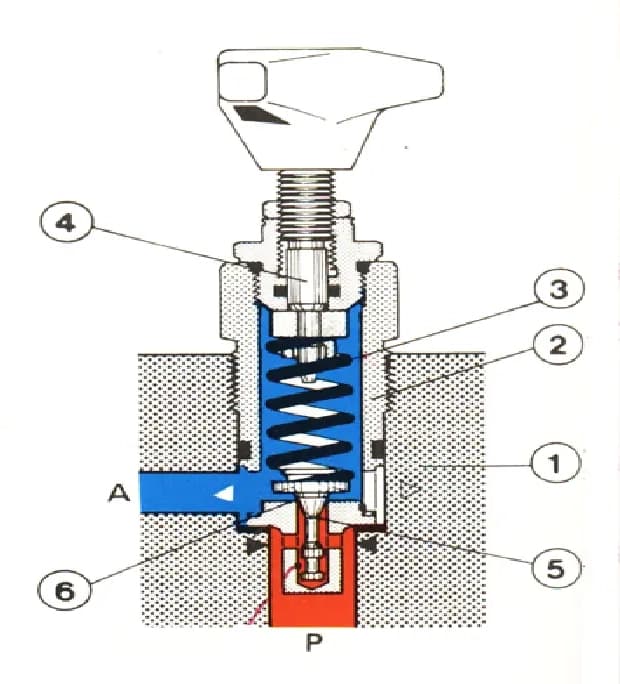

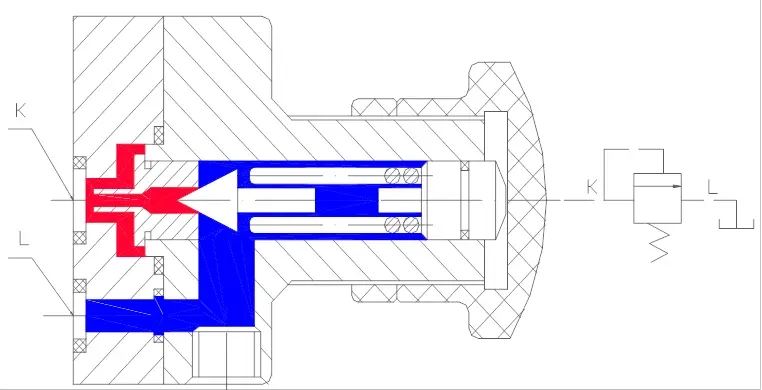

Le valvole di sicurezza ad azione diretta possono essere suddivise in valvole a sfera, valvole a cono, valvole a scorrimento e così via, in base alla forma dei loro cursori. Per spiegare la struttura e il principio di funzionamento della valvola di sicurezza ad azione diretta, prendiamo ad esempio la valvola DBD di Rexroth. La sua struttura è la seguente.

Le due immagini seguenti rappresentano gli oggetti fisici della valvola di sicurezza.

La pressione di apertura della valvola di sicurezza è P

Pk -A=PR =KX0 , o Pk =KX0 /A

Quando il cursore si trova in una determinata posizione, il bilanciamento della forza del cursore è:

P-A=K(X0 +x)

Nella formula, x è la quantità di compressione aggiuntiva della molla.

Dalla formula precedente si evince che, quando il cursore si trova in posizioni diverse, la pressione di trabocco cambia. Tuttavia, poiché la quantità di compressione aggiuntiva x della molla è relativamente piccola rispetto alla quantità di precompressione X 0 si può ritenere che la pressione di trabocco P rimanga sostanzialmente costante. Questo è il principio di funzionamento della valvola di sfioro che agisce come valvola di sicurezza.

La valvola di sicurezza ad azione diretta controlla la pressione di troppo pieno bilanciando direttamente la forza della molla sull'estremità superiore del cursore con la pressione idraulica sull'estremità inferiore. In genere, le valvole ad azione diretta vengono prodotte solo come valvole di sfioro a bassa pressione e a basso flusso.

(2) Valvola di sicurezza pilotata

La valvola di sicurezza pilotata è composta da una valvola principale e da una valvola pilota. Il principio strutturale della valvola pilota è lo stesso della valvola di sicurezza ad azione diretta, ma generalmente adotta una struttura a sede conica. La valvola principale può essere suddivisa in: struttura a cursore (concentrica a singolo stadio), struttura concentrica a due stadi e struttura concentrica a tre stadi. La figura seguente mostra il diagramma del principio di funzionamento di una valvola di sicurezza concentrica a singolo stadio.

Ora studiamo lo stato in cui il cursore della valvola principale si trova in una certa posizione di equilibrio. Ignorando il peso del cursore e l'attrito, il bilancio delle forze della valvola principale è:

PA=P 1 A+F a =P 1 A+K(x 0 +x) o P=P 1 +K(x 0 +x)/A

- P - la pressione nella camera inferiore della valvola principale controllata dalla valvola di sicurezza, ovvero la pressione di ingresso;

- P 1 - la pressione nella camera superiore del cursore della valvola principale;

- A - la superficie dell'estremità superiore del cursore della valvola principale;

- K - la rigidità della molla di bilanciamento del cursore della valvola principale;

- x 0 - la quantità di precompressione della molla di bilanciamento;

- x - l'aumento della compressione della molla di bilanciamento dopo l'apertura della valvola principale;

- F a - La forza della molla di bilanciamento sul cursore principale.

Dall'equazione precedente, è noto che la pressione controllata dalla valvola di sicurezza pilotata è costituita da P 1 e F a /A. Grazie alla presenza della camera della valvola principale P 1 . Anche se la pressione controllata P è elevata, la forza della molla di bilanciamento sulla valvola principale deve essere minima, purché possa vincere l'attrito per ripristinare il cursore principale.

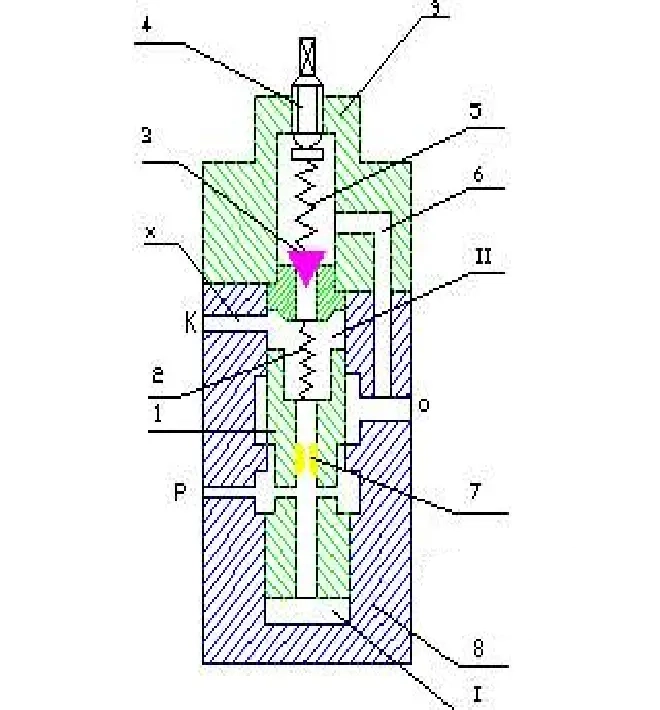

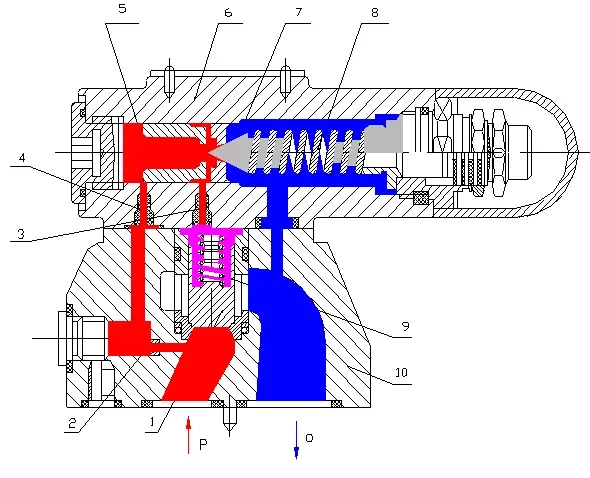

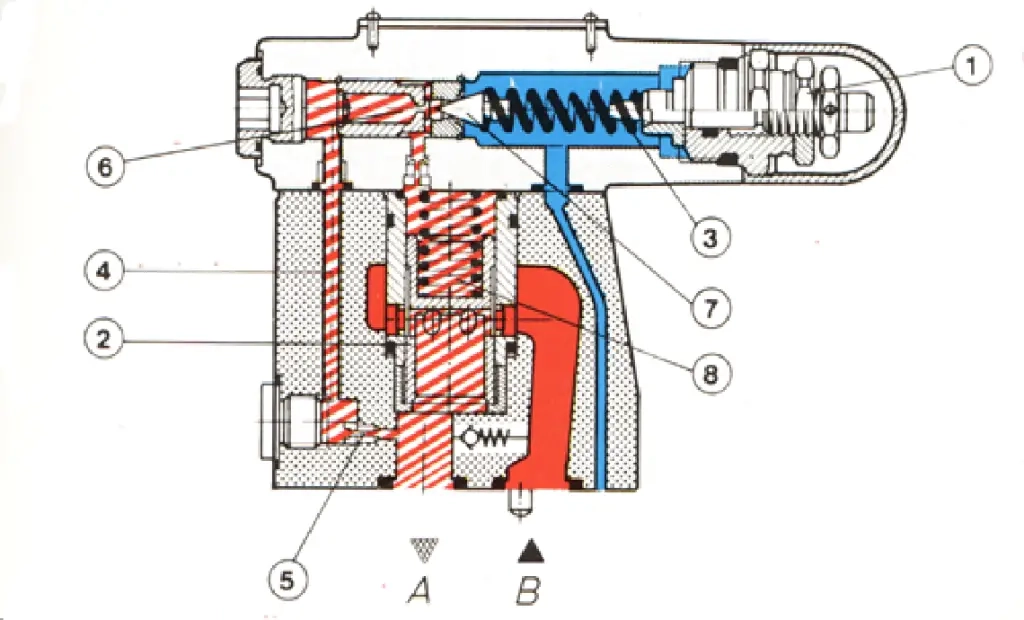

La figura seguente mostra il diagramma di principio di una valvola di sicurezza ad alta pressione concentrica a due stadi. La valvola è composta da una valvola pilota e da una valvola principale. La superficie di guida e la superficie conica del cursore principale si adattano bene al manicotto della valvola e i requisiti di concentricità in entrambi i punti sono elevati, da cui il nome di valvola concentrica a due stadi.

Quando la pressione del sistema è inferiore al valore impostato della molla di regolazione della pressione, il cursore principale viene premuto sulla sede della valvola e le porte di ingresso e di trabocco non sono collegate. Quando la pressione del sistema supera il valore impostato della molla di regolazione della pressione, la valvola pilota si apre e l'olio ritorna nella camera dell'olio.

In questo modo, il cursore principale si solleva, collegando la camera P e la camera 0, consentendo all'olio in pressione di traboccare dalla camera P alla camera 0. Il foro di smorzamento smorza il movimento del cursore per migliorare la stabilità del funzionamento della valvola di sicurezza. Questo tipo di valvola ha una buona tenuta, un'elevata capacità di passaggio dell'olio, una bassa perdita di pressione e una struttura compatta.

1 - Cursore della valvola principale

2, 3, 4 - Orifizio dell'acceleratore

5 - Sede della valvola pilota

6 - Corpo della valvola pilota

7 - Cursore della valvola pilota

8 - Molla di regolazione della pressione

9 - Primavera morbida

10 - Corpo valvola

2. Prestazioni principali della valvola di sicurezza

(1) Caratteristiche pressione-flusso

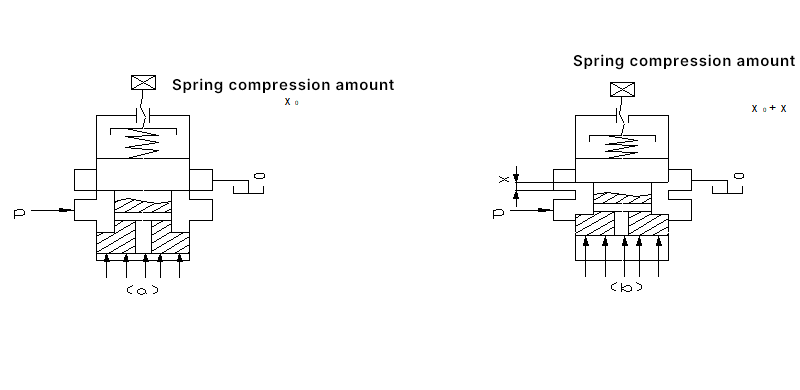

Quando il volume di trabocco cambia, anche il grado di apertura della valvola cambia di conseguenza e la pressione di trabocco cambia anch'essa. Questa è la caratteristica pressione-flusso della valvola di sicurezza. La figura seguente mostra due posizioni di lavoro di una valvola di sicurezza ad azione diretta. La figura a rappresenta lo stato di chiusura e la figura b lo stato di apertura.

Quando la pressione del sistema Pk è tale, la pressione idraulica si equilibra con il precarico della molla e la valvola si trova in uno stato critico di semplice apertura. In questo momento, l'equazione di bilancio delle forze del cursore è:

Pk.πd2/4=KX0

dove

- P k - Pressione di apertura;

- d - diametro del cursore;

- k - rigidità della molla;

- X 0 - quantità di compressione massima della molla.

Quando la pressione dell'olio aumenta a P, l'apertura della valvola è x e l'equazione di bilancio delle forze del nucleo della valvola è: P k . πd 2 /4=K(x 0 +x)

Sottraendo le due equazioni si ottiene x= (πd 2 /4K)(p-p k )

Il flusso attraverso l'attacco della valvola può essere calcolato utilizzando la formula di flusso dell'orifizio a parete sottile:

Cioè Q=Cq.a.(2/ρ)1/2p=Cq. πdx(2/ρ)1/2p

Riordinando le due equazioni si ottiene: Q=(Cq π2d3/4K)(2/ρ)1/2(p3/2-pk.p1/2)

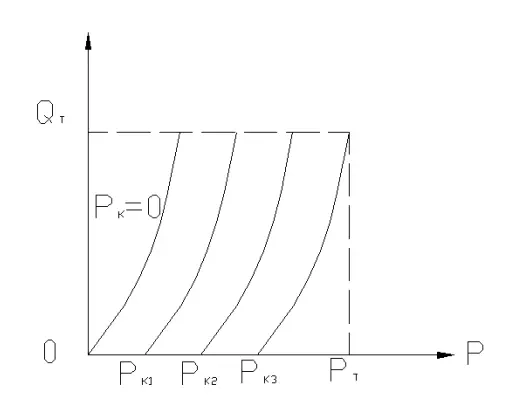

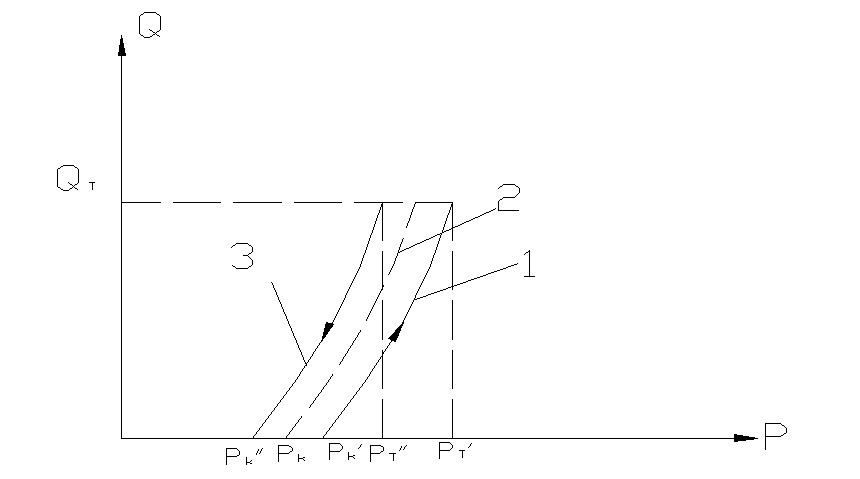

L'equazione di cui sopra è l'equazione caratteristica pressione-flusso della valvola di sicurezza e la curva caratteristica corrispondente è mostrata nella figura seguente.

Dall'equazione di cui sopra si possono trarre le seguenti conclusioni:

1) Diverse pressioni di apertura p k corrispondono a curve diverse.

La dimensione di P k può essere regolata modificando la quantità di precompressione x 0 della sorgente;

2) Quando la pressione di apertura p k è costante, la pressione di trabocco aumenta con l'aumentare del volume di trabocco.

Quando il volume di troppo pieno raggiunge la portata nominale QT della valvola, il valore di pressione corrispondente è chiamato pressione di troppo pieno PT della valvola di troppo pieno. Dalla formula sopra riportata si evince che quanto più piccola è la rigidità della molla K, tanto più ripida è la curva, tanto minore è la variazione di pressione causata dalla variazione del volume di troppo pieno e tanto migliori sono le prestazioni a pressione costante.

Al contrario, le prestazioni di regolazione della pressione sono scarse. La deviazione della regolazione della pressione (P k - P k ) e il rapporto di apertura P k /Le deviazioni di regolazione della pressione sono comunemente utilizzate per misurare la qualità delle prestazioni a pressione costante. Quanto minore è la deviazione di regolazione della pressione, tanto migliore è la prestazione a pressione costante della valvola. Inoltre, il rapporto di apertura viene utilizzato per misurare la qualità delle prestazioni a pressione costante: più alto è il suo valore, migliore è la prestazione della valvola.

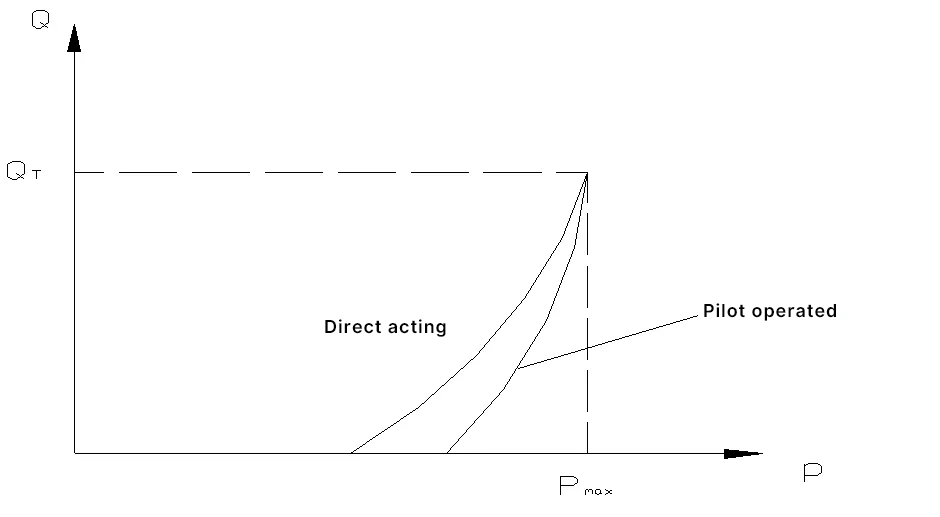

Le prestazioni a pressione costante delle valvole di sfioro variano a seconda della loro struttura. Di seguito sono riportate le curve delle valvole di sfioro ad azione diretta e pilotata con la stessa pressione di taratura. Dalla figura si può notare che le prestazioni a pressione costante delle valvole di sfioro pilotate sono migliori di quelle delle valvole di sfioro ad azione diretta.

L'analisi precedente ignora l'impatto della forza di attrito quando il cursore della valvola si muove. Se si considera la forza di attrito, l'equazione di bilancio delle forze per il cursore quando la valvola si chiude per aprirsi è:

P'k. πd2/4=KX0+Ff

Pertanto

P'k=4(KX0+Ff)/ πd2

Quando la valvola passa da aperta a chiusa, l'equazione di bilanciamento della forza per il cursore è

P "k.πd2/4=KX0-Ff

Cioè

P "k=4(KX0-Ff)/πd2

Dalle due equazioni precedenti, si può notare che, a causa della presenza di una resistenza di attrito, la pressione di apertura e la pressione di chiusura della valvola di troppopieno non sono uguali.

La pressione di chiusura è inferiore a quella di apertura e la curva pressione-flusso durante il processo di apertura non coincide con quella del processo di chiusura, come mostrato nella figura seguente.

La linea tratteggiata 2 nella figura rappresenta la curva ideale senza resistenza di attrito. A causa della necessità di superare la resistenza di attrito F f , la perdita di pressione effettiva deve essere maggiore di P k e salire a P' k prima che la valvola si apra. Quando il troppo pieno aumenta, la pressione aumenta lungo la curva 1. Quando il troppo pieno è Q T , la pressione è P' T . Allo stesso modo, la pressione deve diminuire fino a P". T perché scenda lungo la curva 3. Quando è completamente chiusa, la pressione è P" k .

(2) Stabilità della pressione

La stabilità della pressione di esercizio di una valvola di sicurezza ha due significati. Uno si riferisce alla variazione della pressione regolata quando il dispositivo di regolazione della valvola rimane invariato. L'altro significato si riferisce alla fluttuazione o all'oscillazione della pressione del sistema quando la valvola di sicurezza è in funzione, che è correlata alla pulsazione del flusso della sorgente della pompa e alle caratteristiche dinamiche della valvola e della tubazione, rappresentando un indicatore completo.

(3) Perdita di pressione

Quando la molla di regolazione della pressione è completamente rilassata e la valvola supera la portata nominale, la differenza tra la pressione della camera di ingresso e la pressione della camera di ritorno è la perdita di pressione della valvola. La perdita di pressione della valvola è legata principalmente allo smorzamento nel percorso principale dell'olio della valvola, ma quando si testa la perdita di pressione della valvola di sicurezza pilotata, è influenzata anche dalla forza di precarico della molla di bilanciamento.

(4) Pressione di scarico

Per la valvola di sicurezza pilotata, quando la sua porta di controllo remoto è collegata direttamente al serbatoio dell'olio e la valvola supera la portata nominale, la differenza tra la pressione della camera di ingresso e la pressione della camera di ritorno è chiamata pressione di scarico. Ovviamente, è correlata alla resistenza del canale e alla forza di precarico della molla di bilanciamento.

3. Applicazione delle valvole di scarico e dei circuiti di regolazione della pressione

(1) Come valvola di sicurezza

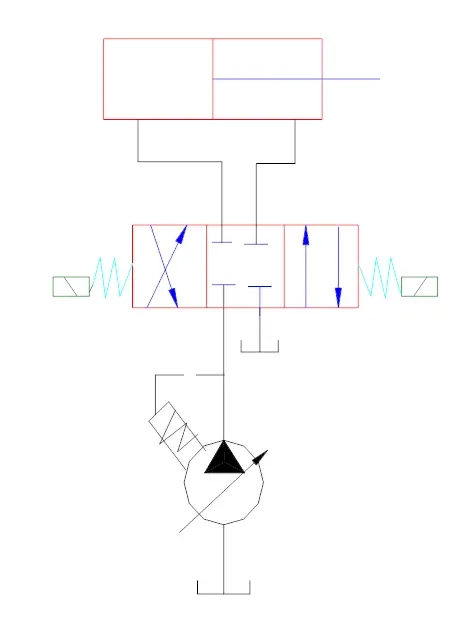

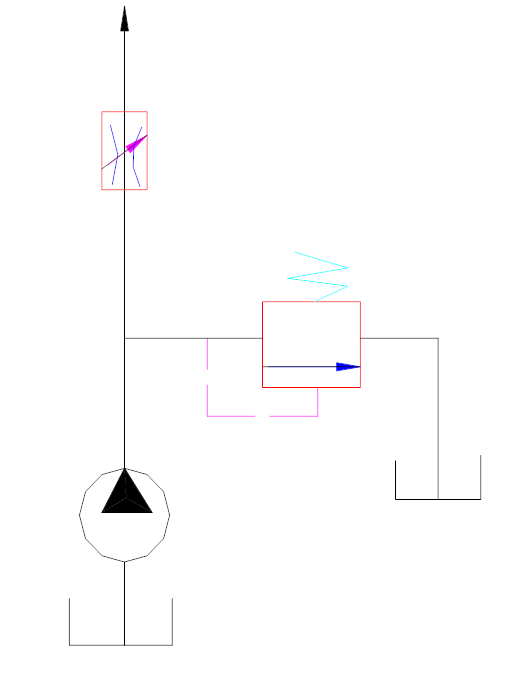

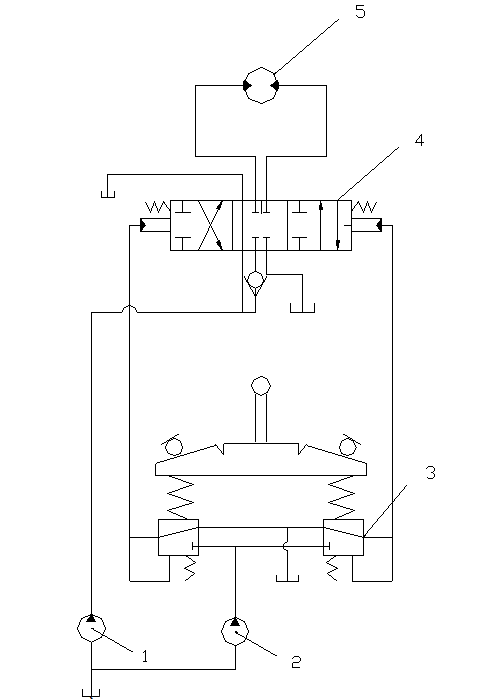

Nell'uso della regolazione della velocità della pompa quantitativa, la regolazione della dimensione di apertura della valvola a farfalla può regolare il flusso nell'attuatore, mentre l'olio in eccesso della pompa quantitativa ritorna al serbatoio attraverso la valvola di troppopieno. Durante il processo di lavoro, la valvola è sempre aperta e la pressione di lavoro della pompa idraulica è determinata dalla pressione di regolazione della valvola di troppopieno ed è sostanzialmente costante. Si veda la figura seguente.

(2) Utilizzato come valvola di sicurezza

In questo momento, la valvola è normalmente chiusa. Solo quando la pressione del sistema supera la pressione di regolazione della valvola di troppopieno, la valvola si apre e l'olio ritorna al serbatoio attraverso la valvola, in modo che la pressione del sistema non aumenti ulteriormente, evitando così il sovraccarico del sistema e fungendo da funzione di sicurezza. Vedere la figura seguente.

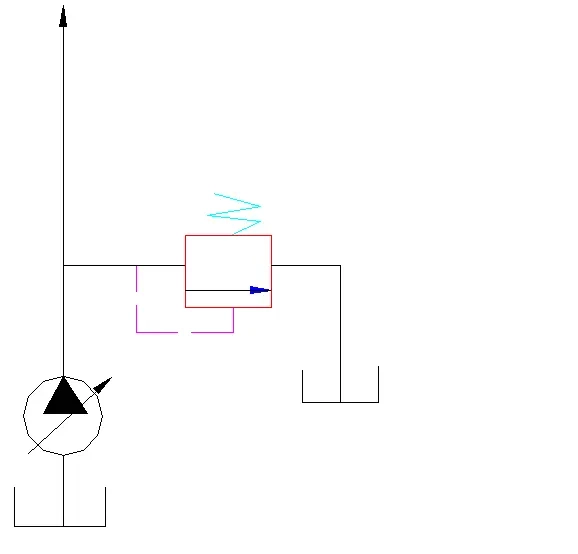

(3) Utilizzata come valvola di contropressione

Installando la valvola di troppopieno nel percorso dell'olio di ritorno, la regolazione della molla di pressione della valvola di troppopieno può regolare l'entità della contropressione. Vedere la figura seguente.

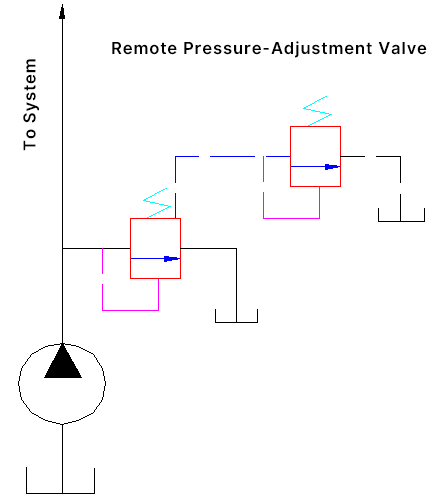

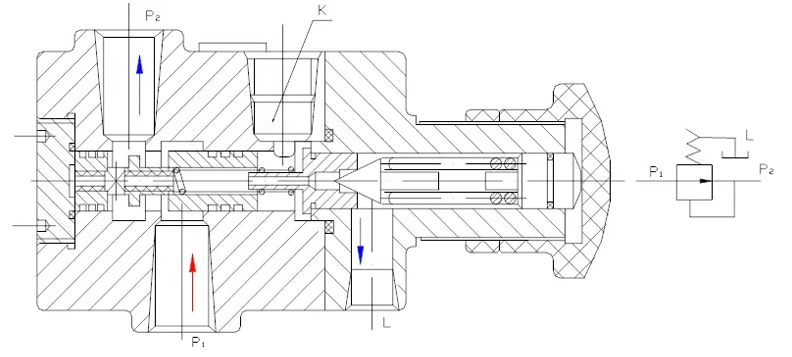

(4) Circuito di regolazione della pressione a distanza

Collegare la porta di controllo remoto K della valvola di sicurezza pilotata all'ingresso della valvola di regolazione della pressione a distanza e l'uscita della valvola di regolazione della pressione a distanza al serbatoio, formando così un circuito di regolazione della pressione a distanza. Vedere la figura a destra. La struttura della valvola di regolazione della pressione a distanza è illustrata nella figura di sinistra, simile alla valvola pilota della valvola di sicurezza. Regolando la molla di pressione della valvola di regolazione della pressione a distanza si può ottenere la regolazione della pressione a distanza.

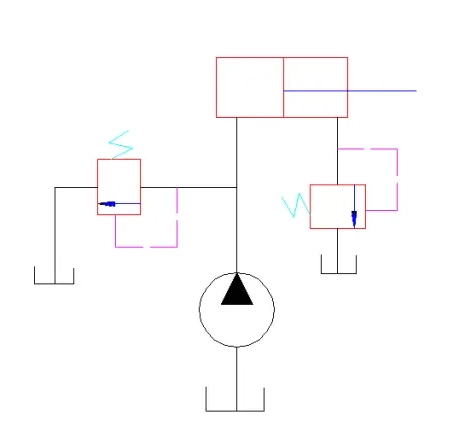

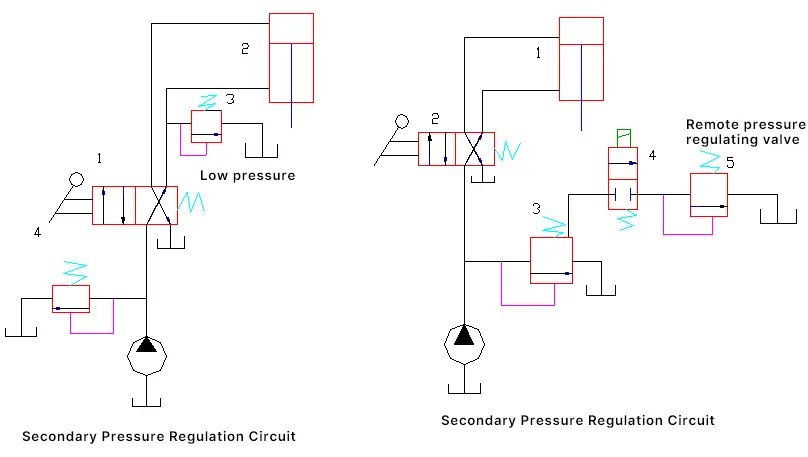

(5) Circuito di regolazione della pressione a due stadi

La Figura 7-15 è un esempio di circuito di regolazione della pressione a due stadi. Il pistone scende per la corsa di lavoro e la valvola di sicurezza ad alta pressione 4 limita la pressione massima del sistema. Il pistone sale per la corsa di non lavoro e la pressione di regolazione della valvola di sicurezza a bassa pressione 3 deve solo superare il peso proprio delle parti in movimento e la resistenza all'attrito. Questo circuito è comunemente utilizzato nel sistema idraulico delle presse.

La Figura 7-16 mostra un altro esempio di circuito di regolazione della pressione a due stadi. La pressione di discesa del pistone viene regolata dalla valvola di sicurezza ad alta pressione 3. La pressione del sistema durante la risalita del pistone viene regolata dalla valvola di regolazione della pressione a distanza 5. La pressione del sistema durante la risalita del pistone è regolata dalla valvola di regolazione della pressione a distanza 5.

II. Valvola di riduzione della pressione e circuito di riduzione della pressione

1. Struttura e principio di funzionamento della valvola riduttrice di pressione

Una valvola riduttrice di pressione è un tipo di valvola di controllo della pressione che sfrutta il principio della caduta di pressione generata dal flusso del fluido attraverso una fessura per rendere la pressione di uscita inferiore a quella di ingresso. I riduttori di pressione possono essere suddivisi in tre tipi: riduttori a pressione costante, riduttori a rapporto costante e riduttori a differenza costante. Tra questi, il riduttore a pressione costante è il più diffuso e viene comunemente chiamato riduttore di pressione.

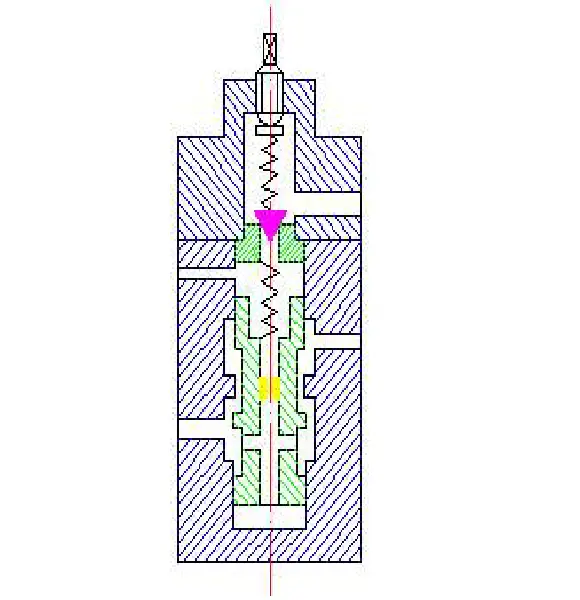

Le valvole riduttrici di pressione si distinguono anche in valvole ad azione diretta e ad azione pilotata. La figura seguente mostra il principio di funzionamento di una valvola riduttrice di pressione pilotata. È divisa in due parti: la valvola pilota regola la pressione e la valvola principale la riduce. L'olio idraulico entra dall'ingresso ed esce dall'uscita. La pressione in uscita è inferiore a quella in entrata.

L'equazione del bilancio delle forze sul cursore della valvola principale è:

P2.A=P3A+Fa=P3A+K(x0+x)

Per l'esattezza

P2=P3+K(x0+x)/A

dove

- A - L'area di forza del cursore della valvola principale;

- P0 - La pressione nella camera superiore del cursore della valvola principale, che rimane sostanzialmente costante una volta impostata la molla di regolazione;

- x0 - La quantità di precompressione della molla della valvola principale;

- x - L'aumento della compressione della molla dopo l'innalzamento della valvola principale;

- K - Rigidità della molla della valvola principale.

Poiché la molla della valvola principale deve vincere solo la forza di attrito del movimento del cursore, il precarico della molla è ridotto e la sua rigidità è altrettanto ridotta. In fase di progettazione, x 0 >>x, quindi l'equazione di cui sopra può essere approssimativamente espressa come:

P 2 =P 3 +KX 0 /A= costante

La figura seguente mostra la struttura e i simboli grafici di una valvola riduttrice di pressione concentrica monostadio. Rispetto a una valvola di sicurezza concentrica monostadio, la struttura è molto simile, ma vi sono evidenti differenze nella forma del cursore della valvola e nel collegamento delle porte dell'olio.

Le differenze sono:

- Nello stato originale, l'ingresso e l'uscita dell'olio della valvola di sicurezza sono completamente scollegati, mentre l'ingresso e l'uscita dell'olio della valvola di riduzione della pressione sono aperti;

- Le posizioni di ingresso e uscita dell'olio sono esattamente opposte;

- La valvola di sicurezza utilizza la pressione di ingresso per controllare il movimento del cursore, mantenendo una pressione di ingresso costante, mentre la valvola di riduzione della pressione utilizza la pressione di uscita per controllare il movimento del cursore, mantenendo una pressione di uscita costante;

- Il passaggio interno della camera della molla di regolazione della pressione della valvola di sicurezza conduce all'uscita dell'olio, mentre l'olio nella camera della molla di regolazione della pressione della valvola di riduzione della pressione è collegato separatamente al serbatoio dell'olio.

La figura seguente mostra la struttura di un riduttore ad alta pressione. Il principio di funzionamento è sostanzialmente lo stesso di un riduttore di pressione concentrico monostadio.

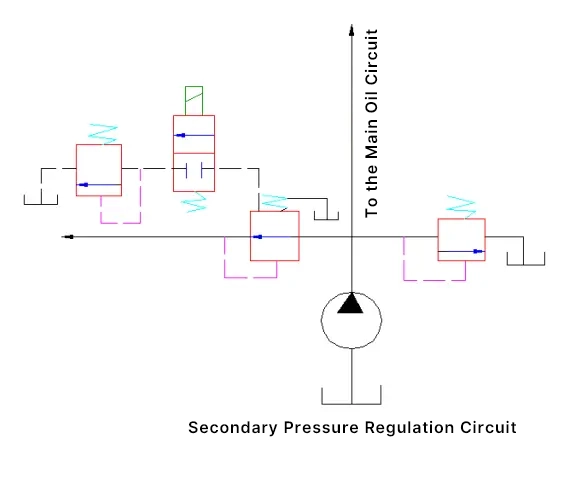

2. Circuito di riduzione della pressione

I circuiti di riduzione della pressione sono spesso necessari nei sistemi di serraggio, nei sistemi di controllo e nei sistemi di lubrificazione. La figura mostra un tipo comune di circuito di riduzione della pressione. La pressione massima dell'olio scaricato dalla pompa idraulica viene regolata dalla valvola di sicurezza in base alle esigenze del sistema principale.

Quando il cilindro idraulico A necessita di una pressione inferiore alla pressione di alimentazione della pompa, è possibile collegare in serie una valvola riduttrice di pressione nel circuito dell'olio. La valvola riduttrice può mantenere una pressione costante dopo la riduzione, ma deve essere inferiore di almeno 0,5 MPa rispetto alla pressione impostata dalla valvola di sicurezza. Quando è necessario regolare la velocità dell'attuatore, l'elemento di strozzamento deve essere installato all'uscita della valvola riduttrice di pressione.

La figura seguente mostra un circuito di regolazione della pressione a due stadi, in cui la porta di controllo remoto della valvola di riduzione della pressione è collegata alla regolazione della pressione a distanza attraverso un'elettrovalvola a due posizioni a due vie per ottenere due tipi di pressioni preimpostate.

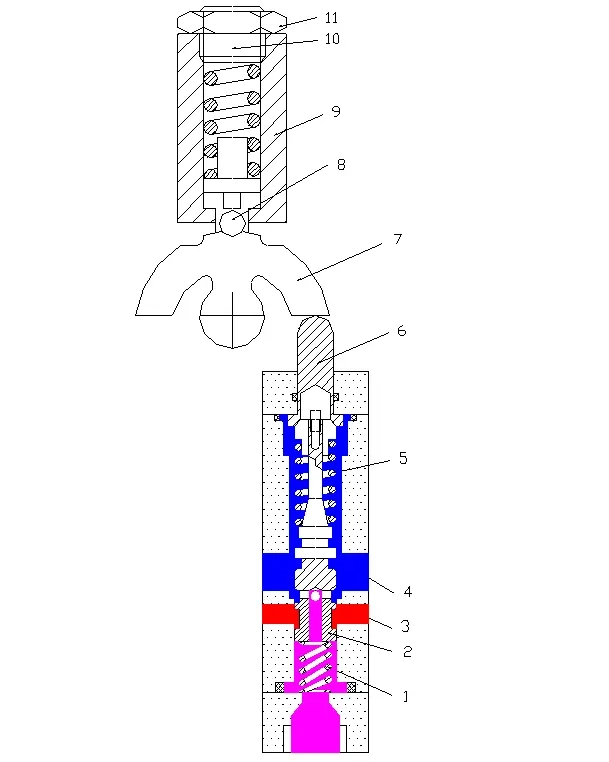

Nel circuito di controllo illustrato, l'olio di controllo proveniente dalla pompa di controllo idraulico 2 entra nella valvola di riduzione della pressione tipo valvola di controllo pilota 3, quindi azionando la maniglia della valvola, è possibile commutare la valvola direzionale idraulica 4 nel circuito principale, facendo così funzionare la valvola idraulica.

Comprende un gruppo di valvole pilota con due piccole valvole, azionate da una maniglia. La maniglia può ruotare attorno a una cerniera a sfera per applicare la forza di azionamento su una qualsiasi delle valvole piccole. Poiché ogni valvola piccola controlla un'azione unidirezionale, questo tipo di valvola può controllare le azioni di commutazione a sinistra e a destra tra i circuiti direzionali del circuito principale.

La figura mostra la struttura della valvola di riduzione della pressione di tipo pilota. Quando si aziona la maniglia, l'asta di spinta 9, la molla di regolazione della pressione 10 e il nucleo della valvola 13 si muovono verso il basso. Dopo aver percorso una certa distanza, l'apertura sul nucleo della valvola 13 è rivolta verso l'attacco P, consentendo di ridurre l'uscita dell'olio idraulico dalla pompa di controllo idraulico a P A e quindi fluire attraverso la porta A verso la faccia terminale di controllo idraulico della valvola direzionale, spingendo la valvola direzionale principale a lavorare, ottenendo così il controllo della velocità e il controllo dell'inversione di rotazione del motore idraulico.

- Molla di ritorno

- Cursore della valvola

- Collegare all'attacco dell'olio della pompa di controllo P

- Collegare all'attacco del serbatoio

- Molla di regolazione della pressione

- Giradischi

- Girevole

- Maniglia di controllo

- Dado

- Vite di regolazione

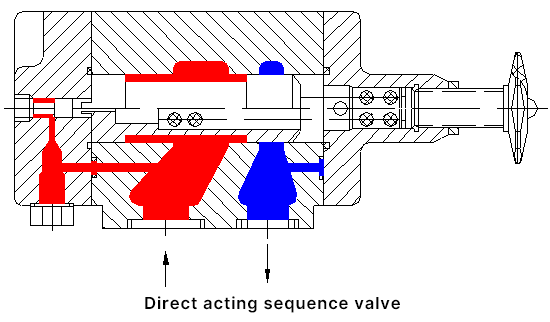

III. Valvola di sequenza

Una valvola di sequenza è una valvola a pressione in grado di collegare o scollegare automaticamente un determinato circuito dell'olio sotto una certa pressione di controllo.

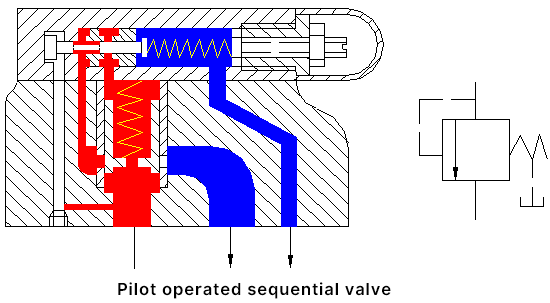

In base ai diversi metodi di controllo, possono essere suddivise in due tipi: una è la valvola di sequenza a controllo interno, che utilizza direttamente la pressione all'ingresso della valvola per controllarne l'apertura e la chiusura, chiamata semplicemente valvola di sequenza; l'altra è la valvola di sequenza a controllo esterno, che è controllata dalla pressione esterna indipendente dall'ingresso della valvola, chiamata anche valvola di sequenza. In base alle diverse strutture, possono essere suddivise in valvole di sequenza ad azione diretta e ad azione pilotata.

1. Struttura e principio della valvola di sequenza

Come mostrato nella figura seguente, le due figure successive riguardano rispettivamente la valvola di sequenza ad azione diretta e la valvola di sequenza pilotata. Dalla figura si può notare che sono molto simili alle valvole di sicurezza. La differenza principale è che l'uscita della valvola di sicurezza è collegata al serbatoio dell'olio, mentre l'uscita della valvola di sequenza è collegata ad altri circuiti dell'olio del sistema. Pertanto, la sua porta di scarico dell'olio deve essere collegata separatamente al serbatoio dell'olio. Inoltre, la valvola di sequenza ha buone prestazioni di tenuta, quindi la lunghezza del paraolio tra il cursore e il corpo della valvola è maggiore.

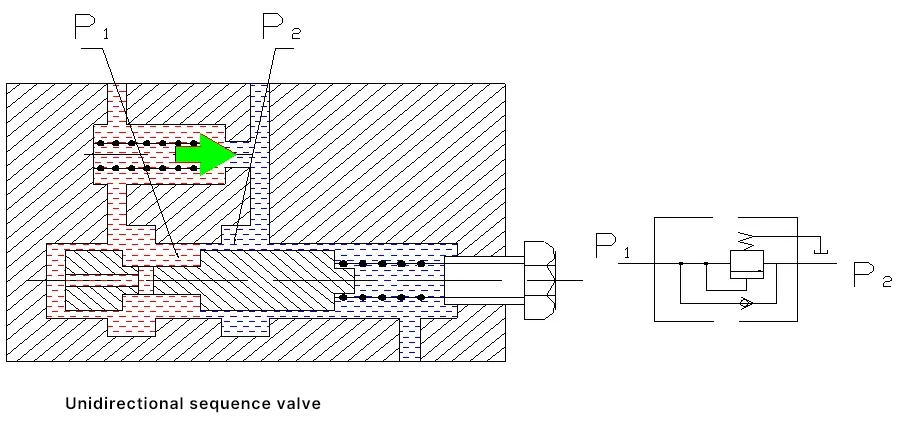

La figura seguente mostra lo schema strutturale e il simbolo grafico della valvola di ritegno di sequenza. È composta da una valvola di sequenza e da una valvola di ritegno in parallelo.

Quando l'olio entra dalla porta P 1 Quando la pressione in ingresso supera il valore di taratura della molla di pressione, la valvola di sequenza si apre e l'olio fuoriesce da P 2 . Quando l'olio entra dalla porta P 2 , l'olio esce dalla porta P 1 attraverso la valvola di non ritorno.

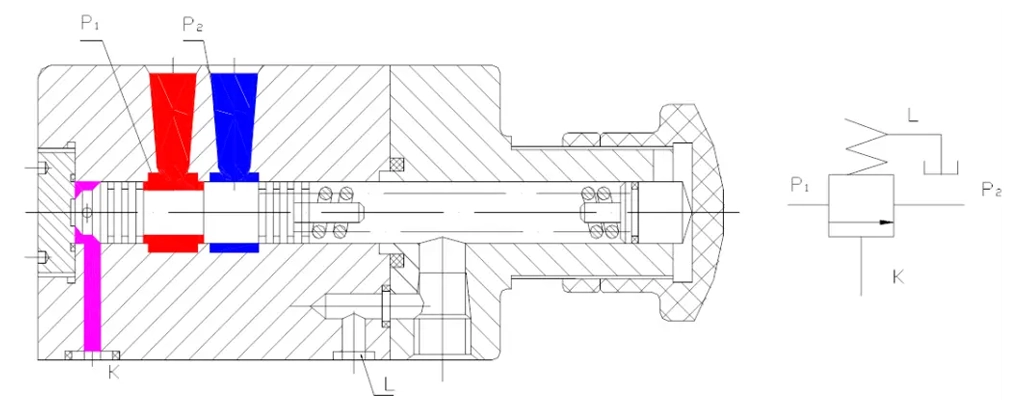

La figura seguente mostra la struttura di una valvola di sequenza a comando idraulico, che si differenzia principalmente dalla valvola di sequenza per il fatto che il cursore è solido e l'olio in pressione che entra dalla porta P 1 non può entrare nella parte inferiore della valvola a scorrimento. L'olio di pressione di controllo nella parte inferiore della valvola a scorrimento viene introdotto dall'attacco di controllo K.

Quando la pressione dell'olio di controllo supera la pressione di taratura della molla, la porta della valvola si apre, collegando la porta P 1 e P 2 . L'apertura e la chiusura della porta della valvola sono indipendenti dalla pressione di ingresso del circuito principale dell'olio della valvola, ma sono determinate dal livello di pressione dell'olio di controllo immesso dalla porta di controllo K.

2. Applicazione della valvola di sequenza

(1) Utilizzato per far agire due o più attuatori in una determinata sequenza.

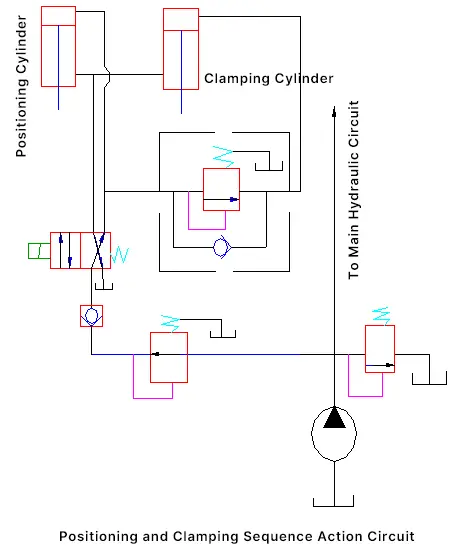

La figura seguente mostra un circuito di posizionamento e bloccaggio che prevede prima il posizionamento e poi il bloccaggio. Come illustrato nella figura, la pompa idraulica fornisce olio, un percorso al sistema principale e un altro percorso attraverso la valvola di riduzione della pressione, la valvola di ritegno e la valvola direzionale alla camera superiore del cilindro di posizionamento, spingendo il pistone verso il basso per il posizionamento. Dopo il posizionamento, il pistone del cilindro smette di muoversi, la valvola di sequenza si apre e l'olio in pressione entra nella camera superiore del cilindro idraulico di bloccaggio, spingendo il pistone verso il basso per il bloccaggio.

(2) Utilizzata come valvola di contropressione

(3) La valvola di sequenza unidirezionale può essere utilizzata come valvola di bilanciamento per evitare che le parti mobili verticali scivolino verso il basso a causa del proprio peso quando la pompa non è in funzione.

(4) La valvola di sequenza pilotata può essere utilizzata come valvola di sicurezza.

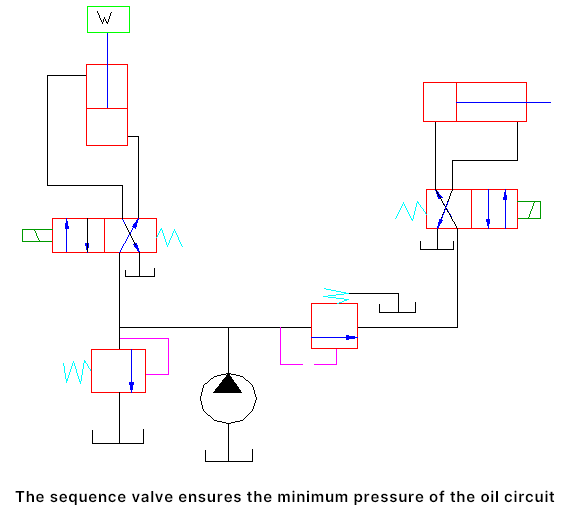

(5) Per garantire la pressione minima nel circuito dell'olio, come illustrato nella figura, il pistone del cilindro idraulico I inizia a salire e solo quando la pressione supera la pressione impostata della valvola di sequenza A agisce il cilindro idraulico II; in questo modo, quando il cilindro idraulico II agisce, il pistone del cilindro idraulico I non cade a causa della bassa pressione e del suo stesso peso.

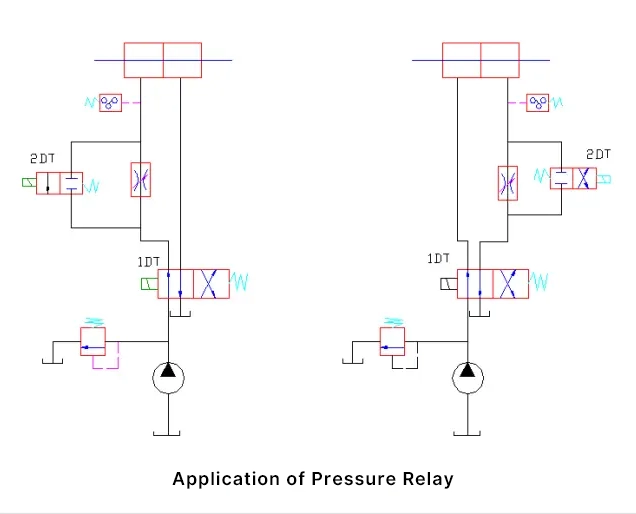

IV. Relè di pressione

Il relè di pressione è un dispositivo di conversione che trasforma i segnali di pressione del sistema idraulico in segnali elettrici. La sua funzione è quella di collegare o scollegare automaticamente i circuiti correlati in base alle variazioni di pressione del sistema idraulico, attraverso il microinterruttore all'interno del relè di pressione, per ottenere azioni sequenziali o protezione di sicurezza, ecc.

1. Struttura e principio di funzionamento del relè di pressione

La figura seguente mostra la struttura di un relè di pressione a membrana. Il suo principio di funzionamento consiste nel controllare la porta dell'olio K per collegarla al circuito idraulico in cui è necessario il segnale idraulico, quindi l'olio in pressione fa salire il pistone 3, facendo toccare le sedi della molla su entrambi i lati con lo spallamento del manicotto esterno; allo stesso tempo, la sfera d'acciaio si muove orizzontalmente facendo ruotare la leva intorno all'asse, mentre l'altra estremità della leva preme sul contatto del microinterruttore, inviando un segnale elettrico.

- Leva

- Film

- Stantuffo

- Palla d'acciaio

- Primavera

- Palla d'acciaio

- Vite

- Sfera d'acciaio

- Sedile a molla

- Primavera

- Vite

- Fulcro

- Vite

- Microinterruttore

- Lavatrice

2. Esempi di applicazione del relè di pressione

Il relè di pressione è installato tra la valvola a farfalla e il cilindro idraulico, come illustrato nella figura a sinistra, e si chiama invio del segnale di boost. Installato nel percorso di ritorno dell'olio, situato tra il cilindro idraulico e la valvola a farfalla, come mostrato nella figura di destra, si chiama invio del segnale di pressione zero.

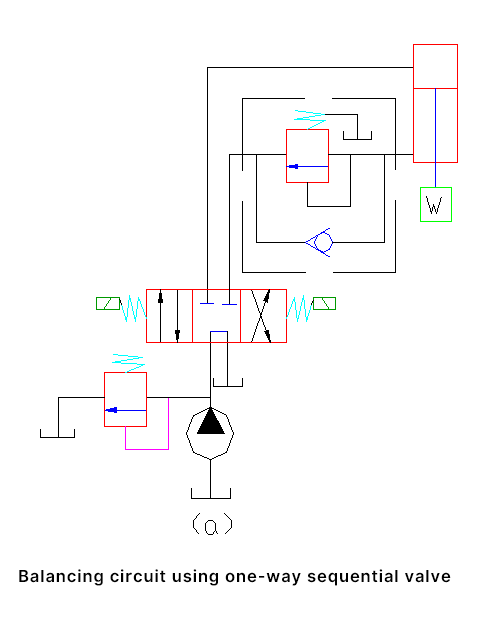

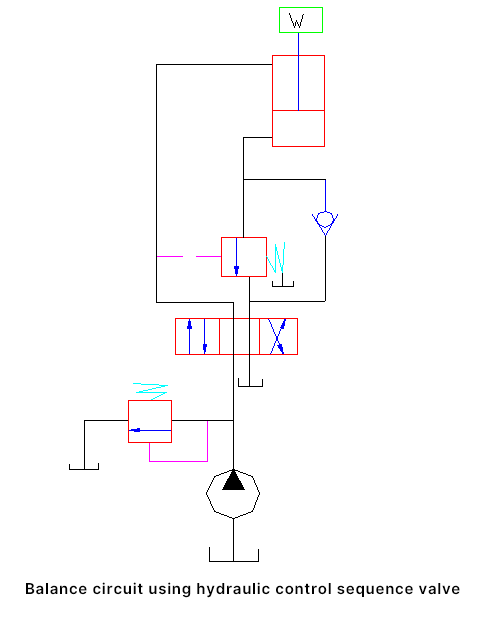

V. Circuito di equilibrio

Per evitare che il cilindro idraulico verticale e le parti di lavoro collegate scivolino verso il basso a causa del proprio peso, viene spesso utilizzato un circuito di bilanciamento.

1. Circuito di bilanciamento con valvola di ritegno in sequenza

La figura seguente mostra un circuito di bilanciamento composto da valvole di ritegno in sequenza. La pressione di taratura della valvola di ritegno deve essere regolata per bilanciare il peso delle parti mobili.

Stress teorico

P=W/A

dove

- P - La pressione impostata della valvola di sequenza;

- W - Il peso totale delle parti mobili;

- A - L'area effettiva della camera di ritorno dell'olio del cilindro idraulico.

Grazie alla presenza della valvola di sequenza, le parti mobili non scivolano verso il basso a causa del loro stesso peso. Il pistone si muove verso il basso solo quando il solenoide 1DT viene eccitato, facendo sì che la pressione idraulica nella camera inferiore del cilindro superi la pressione impostata della valvola di sequenza.

Come mostrato nella figura seguente, aggiungiamo una valvola di non ritorno a controllo idraulico tra la valvola di non ritorno e il cilindro idraulico. Poiché la valvola di ritegno a comando idraulico ha una buona tenuta quando è chiusa, può evitare che le parti mobili scivolino lentamente verso il basso a causa della perdita della valvola di sequenza quando l'elettrovalvola direzionale a tre posizioni a quattro vie è in fase di arresto dell'attuatore.

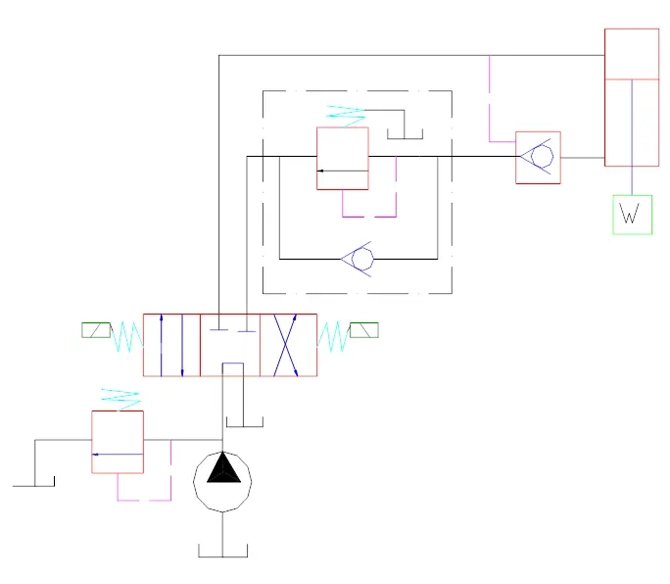

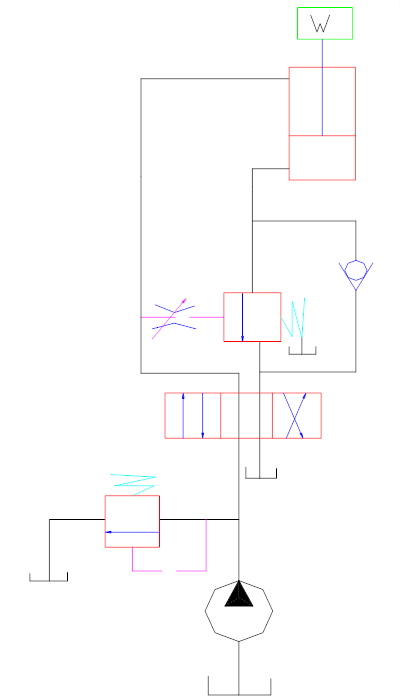

2. Circuito di bilanciamento con valvola di sequenza a comando idraulico

La figura seguente mostra un circuito di bilanciamento del sollevamento che utilizza una valvola di sequenza idraulica. Questo circuito è adatto a situazioni in cui il peso di bilanciamento cambia. Quando la valvola direzionale viene commutata nella posizione giusta, il cilindro idraulico solleva il peso.

Quando la valvola direzionale viene posizionata a sinistra, il pistone si muove verso il basso per abbassare il peso. La commutazione della valvola direzionale in posizione centrale arresta il movimento del pistone. La caratteristica di questo circuito è che l'apertura e la chiusura della valvola idraulica di sequenza dipendono dalla pressione dell'olio sulla porta di controllo, indipendentemente dalle dimensioni del carico.

Tuttavia, il circuito di bilanciamento della figura precedente è imperfetto. Quando l'olio in pressione apre la valvola di sequenza idraulica e il pistone inizia a muoversi verso il basso, la pressione nella camera superiore del cilindro idraulico diminuisce rapidamente, causando la chiusura della valvola di sequenza idraulica e l'arresto del movimento del pistone.

Successivamente, quando la pressione aumenta, la valvola di sequenza idraulica si apre di nuovo e il pistone inizia a muoversi. Pertanto, il pistone continua a scendere, creando il cosiddetto fenomeno del "nodding". Per risolvere questo problema, è possibile installare una valvola a farfalla nel circuito dell'olio di controllo per rallentare le azioni di apertura e chiusura della valvola di sequenza idraulica. La figura seguente lo dimostra.

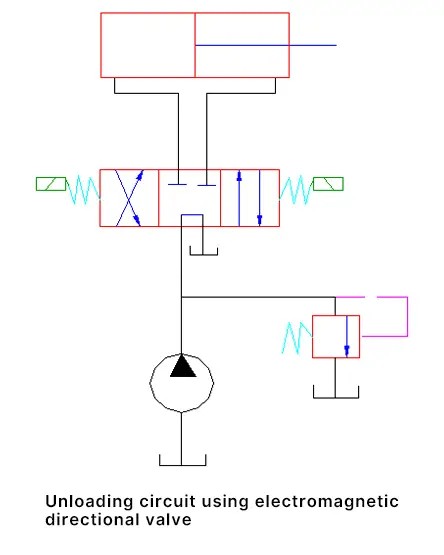

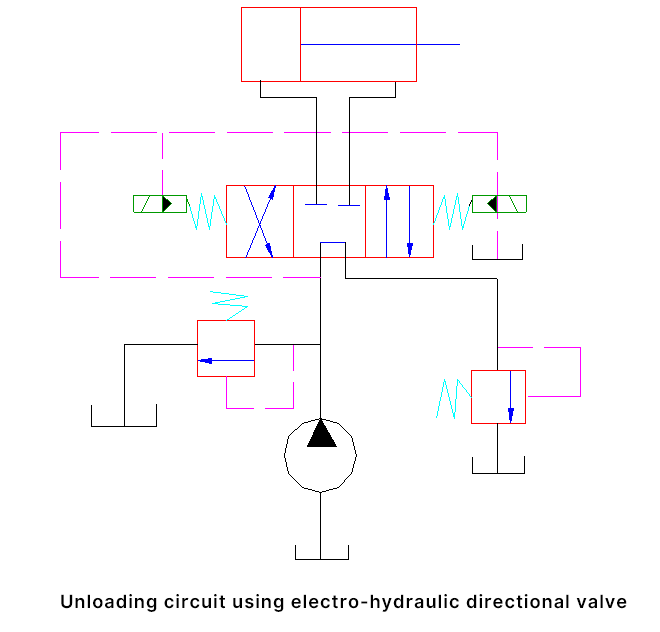

VI. Circuito di scarico

Nel ciclo di lavoro delle macchine edili, per mantenere una grande quantità di forza, si verificano perdite di potenza e riscaldamento dell'olio. Per ridurre le perdite, la pompa deve funzionare in condizioni di assenza di carico, il cosiddetto "scarico".

Nei sistemi reali, esistono due metodi di scarico: uno consiste nel dirigere l'uscita della pompa verso il serbatoio, con la pompa che lavora a pressione zero, detto scarico di flusso; l'altro consiste nel mantenere la portata della pompa a zero mantenendo la pressione originale, detto anche scarico di flusso. Di seguito vengono presentati alcuni circuiti di scarico tipici.

1. Circuito di scarico in cui l'attuatore non ha bisogno di mantenere la pressione

(1) Circuito di scarico con valvola direzionale a tre posizioni

Quando una valvola direzionale a tre posizioni con funzione di posizione centrale "H", "K" o "M" è in posizione centrale, l'olio in uscita dalla pompa torna direttamente al serbatoio. La figura seguente lo mostra. Questo metodo è relativamente semplice, ma non è adatto a sistemi in cui una pompa aziona due o più attuatori.

Quando la portata è elevata, è possibile utilizzare una valvola direzionale elettroidraulica, come mostrato nella figura seguente. La valvola direzionale elettroidraulica utilizzata nella figura adotta un controllo interno e un ritorno dell'olio interno. Per fornire la pressione dell'olio di controllo, al circuito di ritorno dell'olio viene aggiunta una valvola di contropressione con una pressione di regolazione compresa tra 0,3 e 0,5 MPa. In questo modo è possibile aumentare la pressione di scarico.

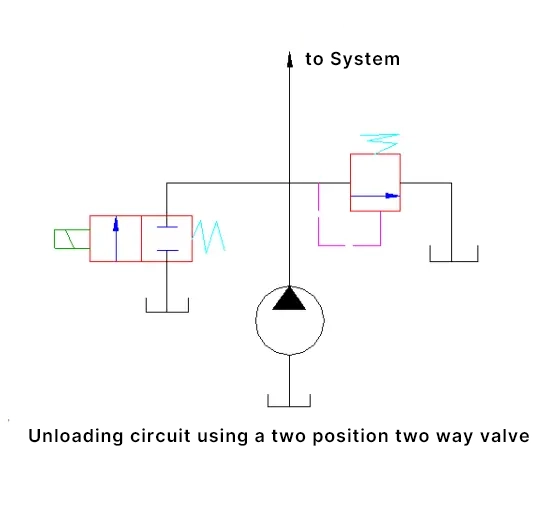

(2) Circuito di scarico con valvola a due vie a due posizioni

Come illustrato nella figura seguente, per scaricare la pompa viene aggiunta appositamente un'elettrovalvola a due posizioni a due vie. La portata dell'elettrovalvola a due posizioni a due vie deve corrispondere alla portata della pompa.

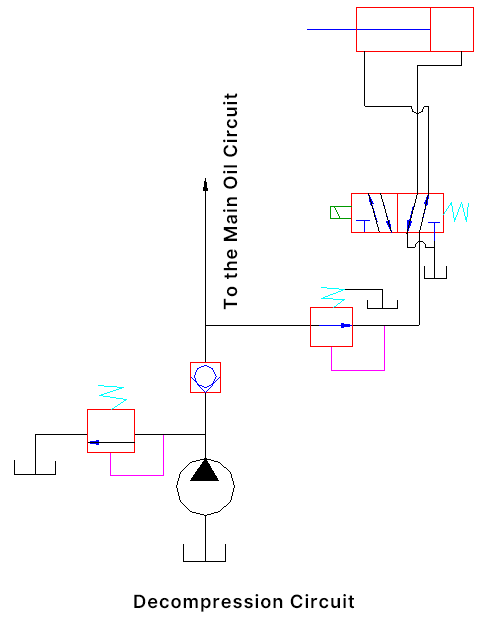

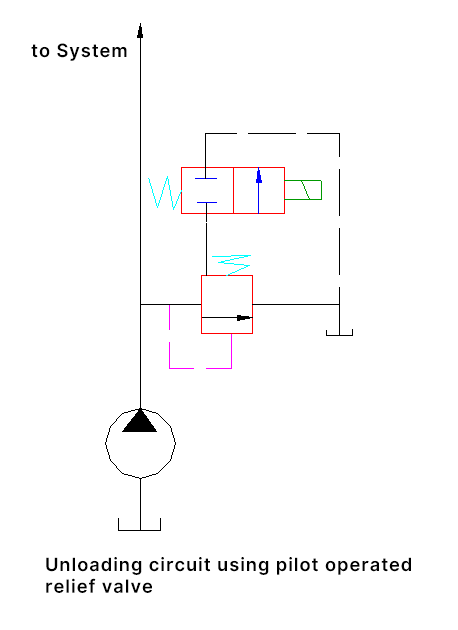

(3) Circuito di scarico con valvola di sicurezza pilotata

Come mostrato nella figura seguente, la porta di controllo remoto della valvola di sicurezza pilotata può essere collegata al serbatoio attraverso una valvola direzionale a due posizioni a due vie a solenoide. Quando il solenoide della valvola bidirezionale a due posizioni è eccitato, la porta di controllo remoto della valvola di sicurezza è collegata al serbatoio; a questo punto la valvola principale della valvola di sicurezza viene aperta completamente e tutto l'olio scaricato dalla pompa ritorna nel serbatoio, scaricando la pompa idraulica.

In questo circuito, la valvola a due posizioni a due vie fa passare solo una piccola quantità di flusso, quindi è possibile utilizzare una specifica di portata ridotta. Nei prodotti è possibile combinare una valvola direzionale a solenoide con una valvola di sicurezza pilotata; questa combinazione di valvole è chiamata valvola di sicurezza a solenoide.

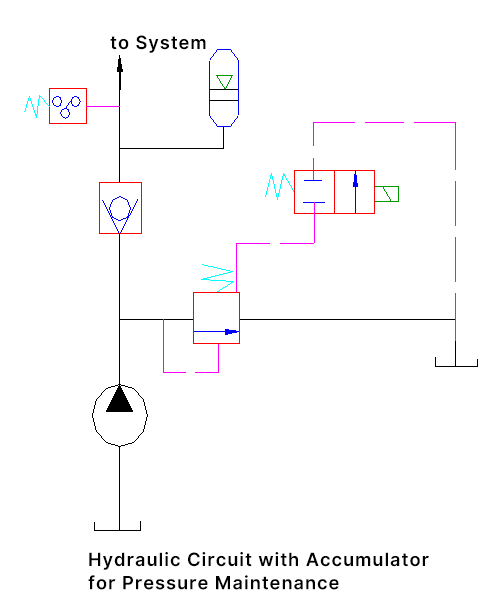

2. Circuito di scarico che deve mantenere la pressione per l'attuatore

(1) Mantenimento della pressione con un accumulatore

Come illustrato nella figura seguente, la pompa idraulica fornisce olio al sistema e all'accumulatore. Quando la pressione raggiunge la pressione impostata del relè di pressione, quest'ultimo invia un segnale, eccitando il solenoide dell'elettrovalvola direzionale a due posizioni a due vie, scaricando la pompa idraulica, e l'accumulatore mantiene la pressione del sistema. Il tempo di manutenzione dipende dalle perdite del sistema, dalla capacità dell'accumulatore e dall'intervallo di ritorno del relè di pressione, ecc.

(2) Circuito di scarico che mantiene la pressione utilizzando una pompa variabile a pressione limitata.

Come mostrato nella figura seguente. Quando il pistone si sposta all'estremità e smette di muoversi, la pressione della pompa sale al valore massimo. In questo momento, l'alimentazione di olio della pompa viene ridotta solo per compensare la propria perdita e quella della valvola; l'alimentazione di olio della pompa è ridotta, mentre l'attuatore viene mantenuto a una certa pressione dalla pompa e la potenza consumata dalla pompa è molto ridotta.

In linea di principio, questo tipo di metodo di scarico funziona in modo ideale, ma la pompa stessa deve avere un'efficienza maggiore, altrimenti, anche se la pompa è in stato di scarico, il suo consumo di energia è ancora notevole.