I. Tecniche e metodi di taglio

La segatura è il processo di separazione dei materiali in acciaio attraverso il movimento di taglio dei denti della sega. La segatura è in grado non solo di tagliare il metallo, ma anche di praticare intagli o cuciture su di esso. Nel lavoro di rivettatura, la segatura viene comunemente utilizzata per tagliare profili o piccole piastre e si divide in segatura manuale e segatura meccanica.

1. Taglio manuale

(1) Costruzione di una sega manuale

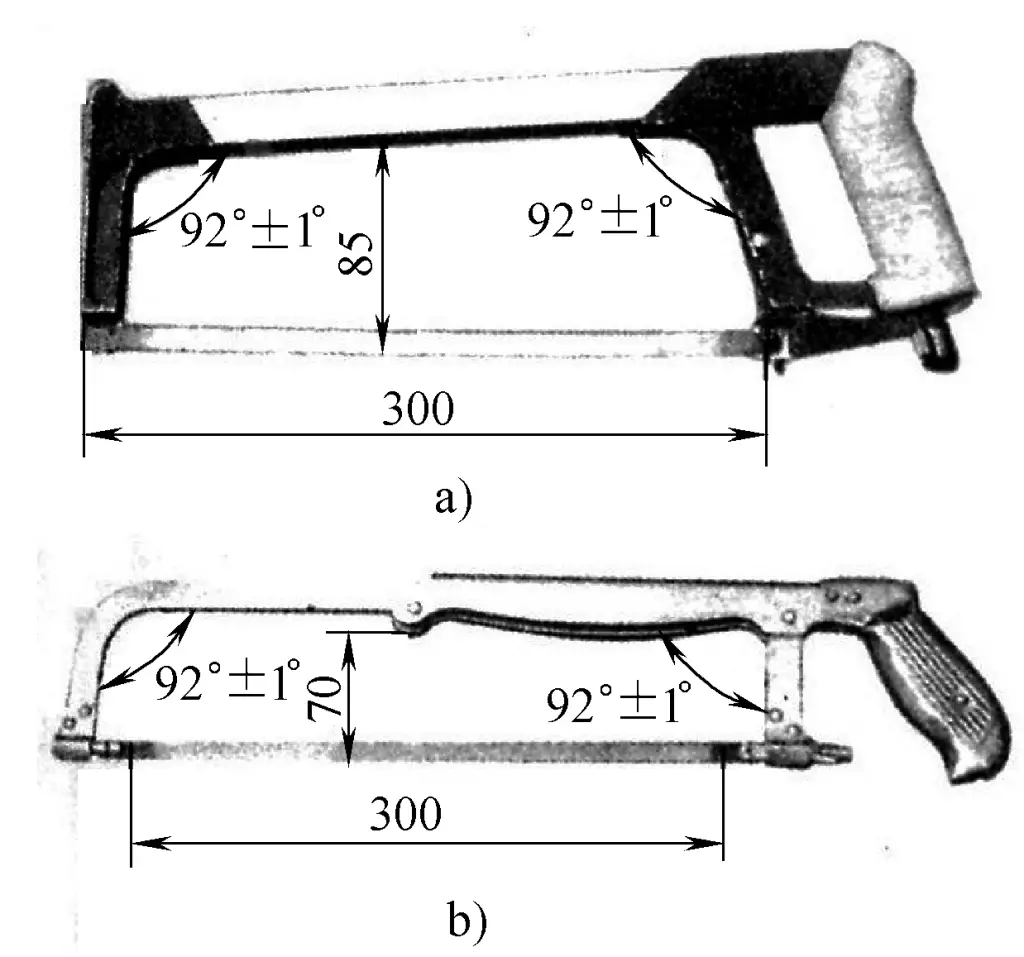

Una sega manuale è composta da un archetto e da una lama. L'arco della sega è uno strumento utilizzato per tenere e stringere la lama, disponibile nei tipi fisso e regolabile, come illustrato nella Figura 3-8.

a) Tipo fisso

b) Tipo regolabile

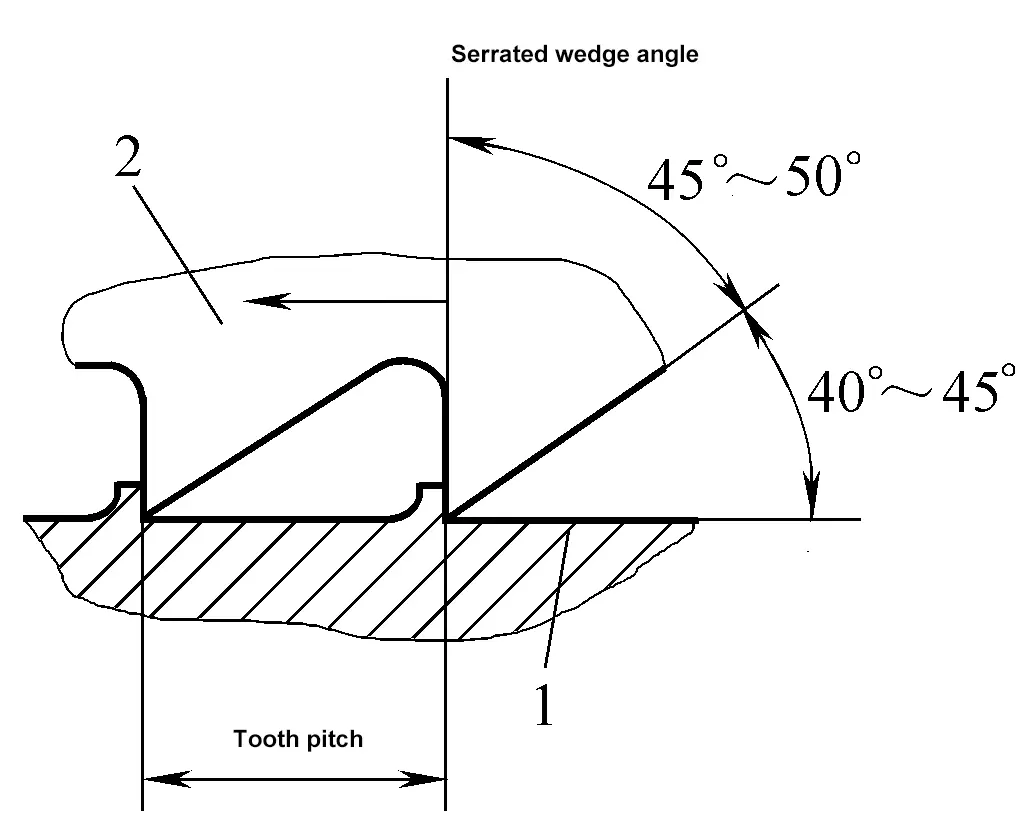

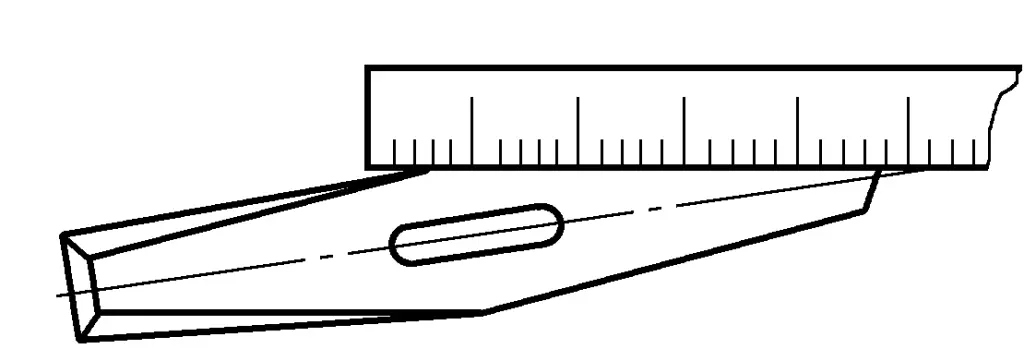

La lama è realizzata in acciaio al carbonio per utensili. Le lame comuni sono lunghe circa 300 mm, larghe 12 mm e spesse 0,8 mm. Le specifiche delle lame si dividono in denti grossi, medi e fini in base al passo dei denti. Il numero di denti per 25 mm di lunghezza della lama viene utilizzato per indicarlo: le lame a dentatura grossa hanno 14~18 denti, quelle a dentatura media 24 denti e quelle a dentatura fine 32 denti.

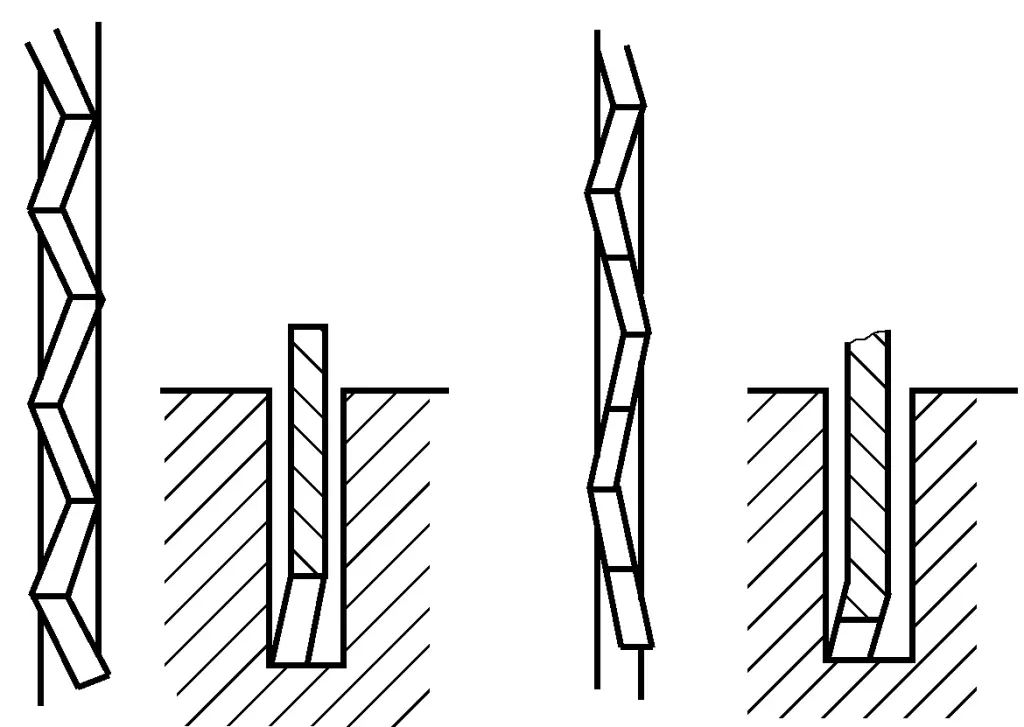

Le lame a denti grossi sono adatte per la segatura di materiali morbidi. metalli come il rame e l'alluminio, nonché pezzi spessi. Le seghe a denti fini sono adatte a segare acciaio duro, lamiera e tubi a parete sottile, ecc. Le lame a denti medi sono comunemente utilizzate per la lavorazione di acciaio comune, ghisa e pezzi di medio spessore. La Figura 3-9 mostra l'impatto del passo dei denti sulla segatura. La disposizione dei denti della sega è spesso ondulata, come mostrato nella Figura 3-10, per ridurre l'attrito su entrambi i lati del taglio.

a) A forma di croce

b) A forma di onda

(2) Fasi e metodi di segatura

Scegliere la lama appropriata in base al materiale e allo spessore del pezzo, assicurandosi che il numero di denti che segano contemporaneamente sia superiore a due.

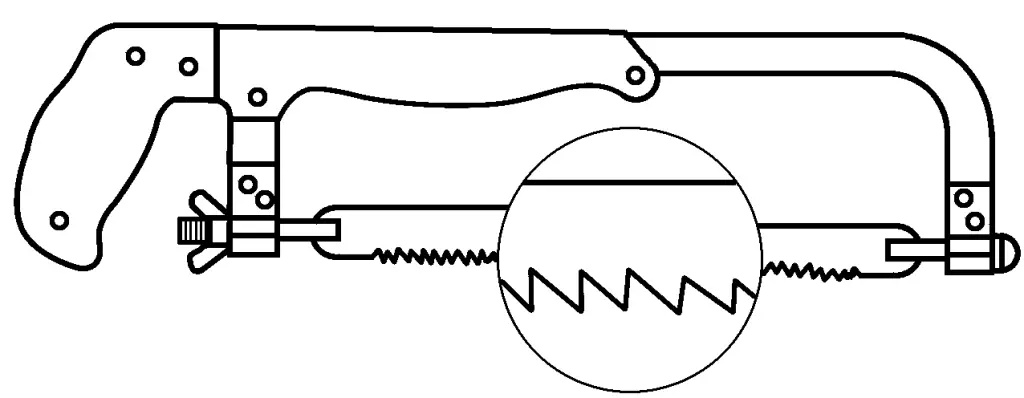

Installare la lama sull'arco della sega con i denti rivolti in avanti, come mostrato nella Figura 3-11. La tensione della lama deve essere adeguata, altrimenti è facile che si rompa durante la segatura. La tensione della lama deve essere adeguata, altrimenti è facile che la lama si rompa durante la segatura.

Quando si blocca il pezzo, il taglio della sega non deve essere troppo lontano dalle ganasce per evitare vibrazioni e la rottura della lama durante la segatura.

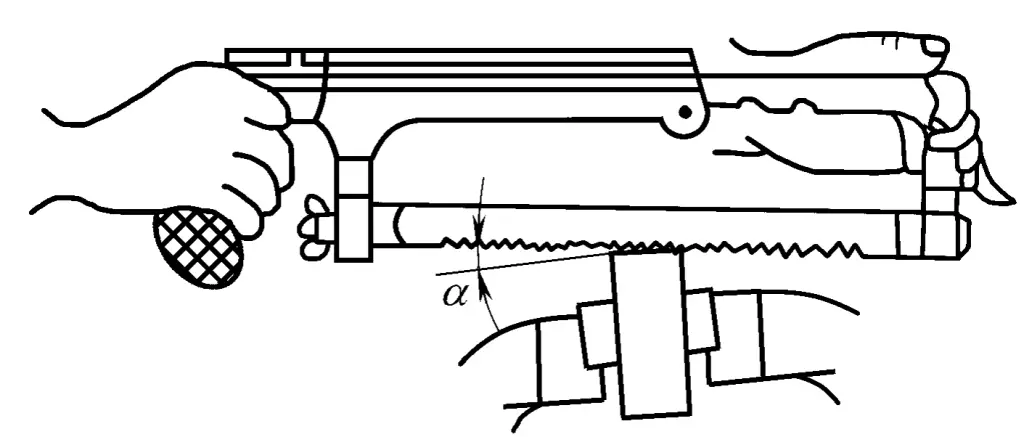

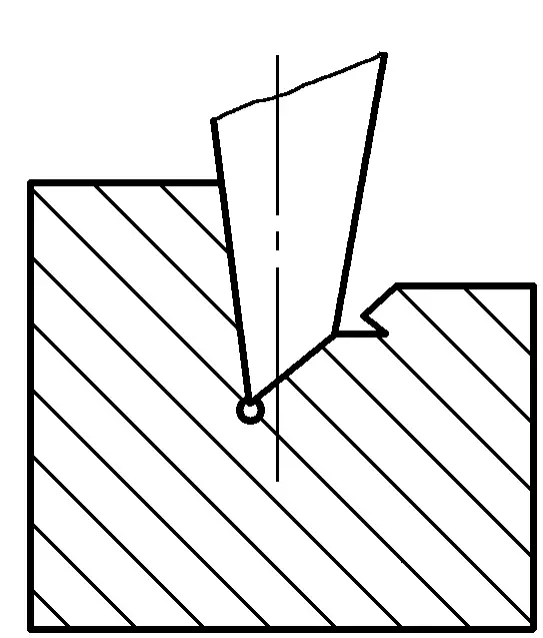

Quando si inizia a segare, la lama della sega deve essere inclinata con un certo angolo, inferiore a 15°, come mostrato nella Figura 3-12, e la corsa dell'arco della sega deve essere breve, la pressione deve essere leggera e la lama deve essere perpendicolare alla superficie di lavoro. Dopo aver eseguito il taglio, cambiare gradualmente l'arco della sega in direzione orizzontale, avanti e indietro.

Durante la segatura, l'arco della sega deve ruotare in linea retta senza oscillare; applicare la pressione quando si spinge in avanti, esercitare una forza uniforme e scivolare delicatamente sul pezzo in lavorazione quando si torna indietro. La velocità di taglio non deve essere troppo elevata, di solito 30~60 volte al minuto. Utilizzare l'intera lunghezza della lama durante la segatura per evitare una rapida opacizzazione della parte centrale della lama. Utilizzare l'olio della macchina per la lubrificazione quando si segano materiali in acciaio. Quando si sega quasi completamente, la forza deve essere leggera.

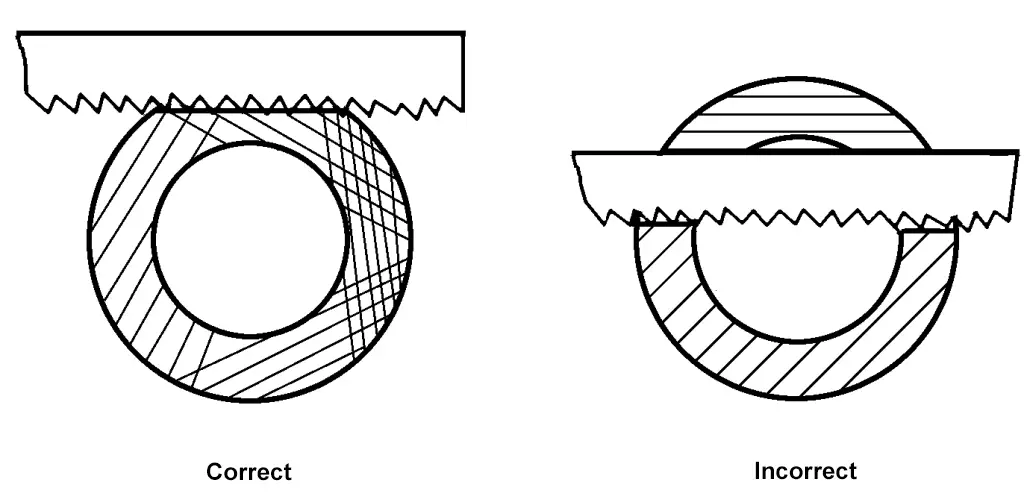

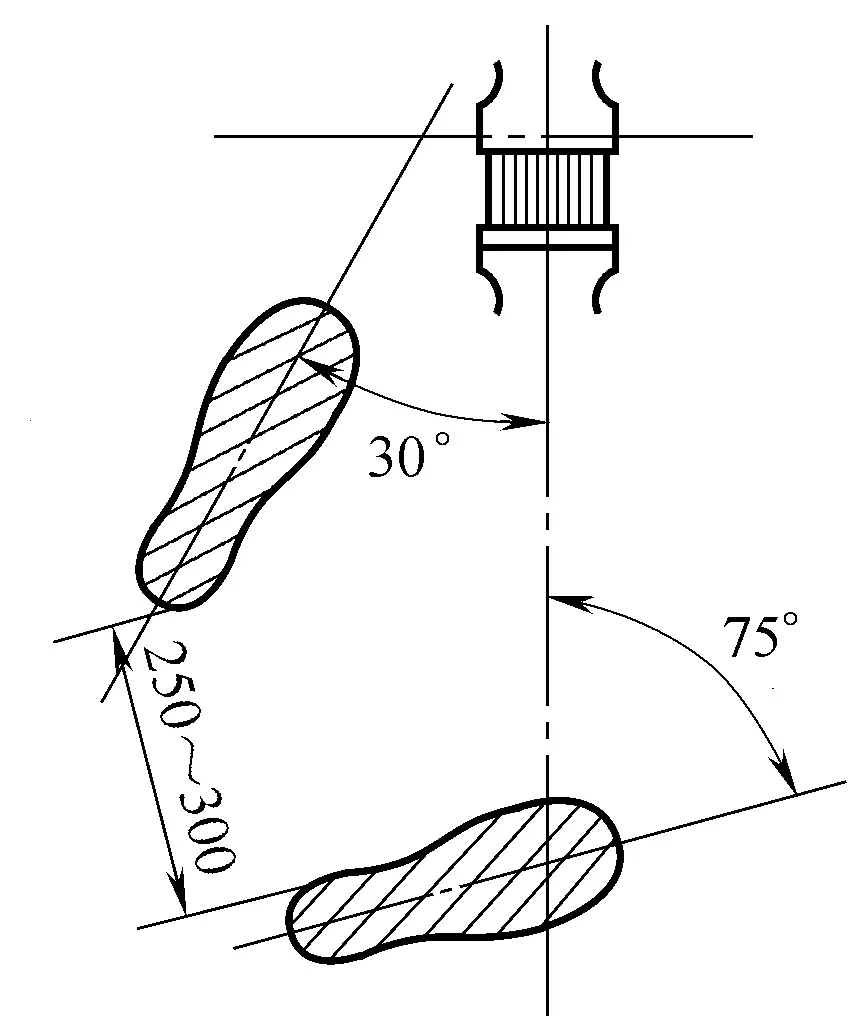

Il metodo di segatura deve essere determinato in base alle diverse forme dei materiali, come mostrato nella Figura 3-13 per il metodo di segatura dei tubi. Quando si segano i tubi, la lama deve cambiare angolazione lungo la parete del tubo. Quando si sega l'acciaio angolare, è necessario segare prima i bordi dell'acciaio angolare.

II. Processo e metodi di scalpellatura

1. Concetto di scalpellatura

La scalpellatura è un metodo per tagliare il metallo colpendo uno scalpello con un martello manuale. Il lavoro di scalpellatura è utilizzato principalmente in situazioni in cui la lavorazione meccanica è scomoda. La scalpellatura migliora anche la precisione dei colpi e costituisce una solida base per l'assemblaggio e lo smontaggio di apparecchiature meccaniche.

Il suo ambito di lavoro comprende:

1) Rimozione di flange, bave, ecc. dal pezzo in lavorazione.

2) Materiali da taglio.

3) Scanalature di scalpellatura.

4) A volte viene utilizzato anche per la lavorazione grezza di piccole superfici piane.

2. Strumenti comuni per la scalpellatura

Gli strumenti più comuni per la scalpellatura sono un martello e uno scalpello.

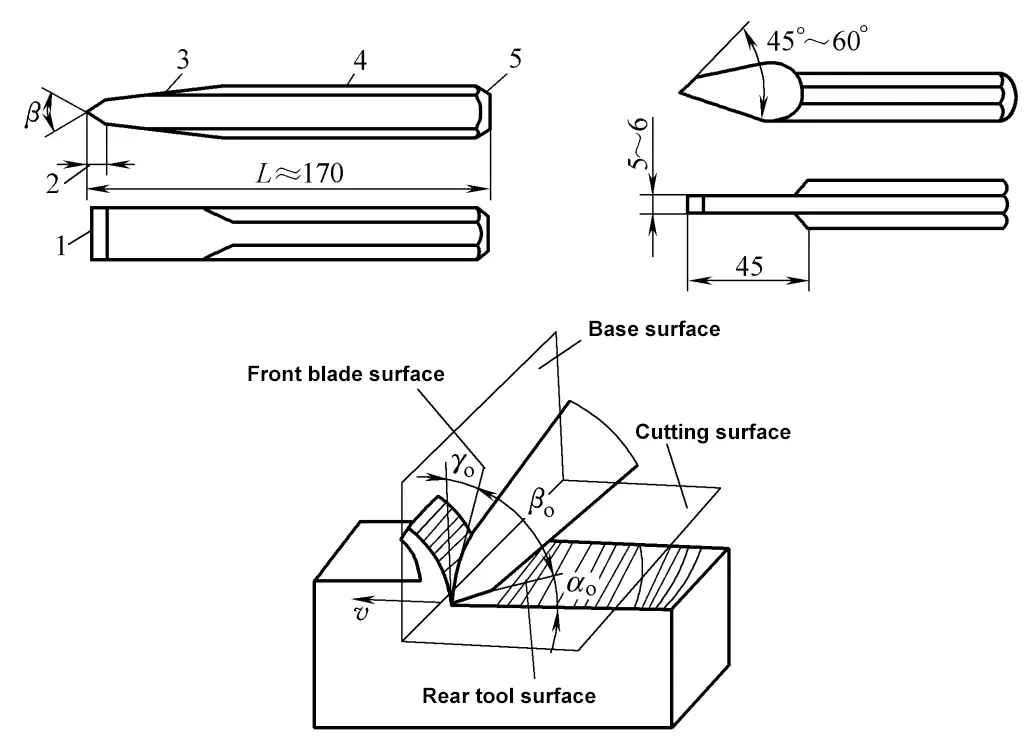

(1) Scalpello

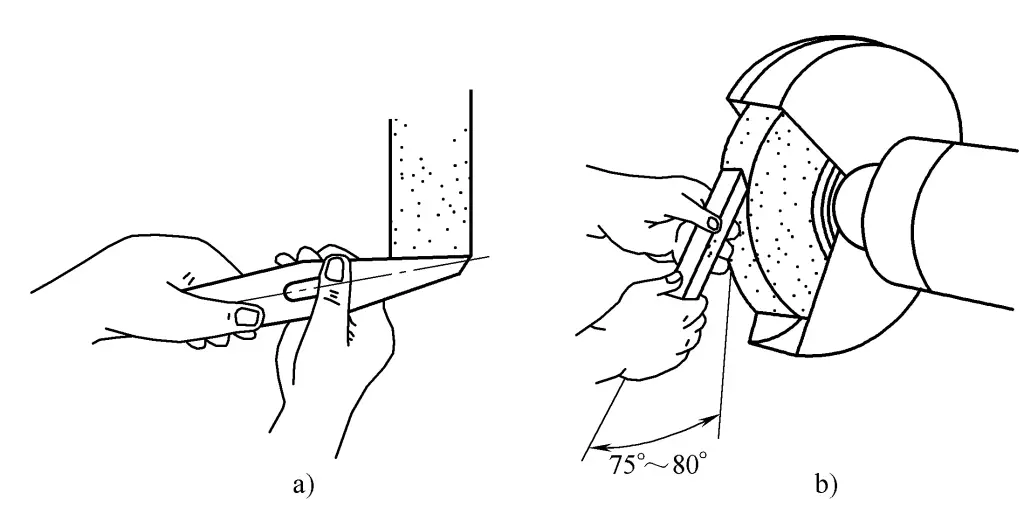

Lo scalpello è composto da una testa, una parte tagliente e un corpo dello scalpello. La testa ha una certa conicità, con la parte superiore leggermente arcuata, che facilita la stabilità attraverso la linea centrale dello scalpello. Il corpo dello scalpello è ottagonale, soprattutto per evitare che lo scalpello ruoti durante la scalpellatura.

Deve soddisfare due condizioni fondamentali. Primo: il materiale della parte tagliente deve essere più duro del materiale del pezzo. In secondo luogo, la sua parte tagliente deve essere a forma di cuneo, che di solito si forma mediante forgiatura di acciaio al carbonio, seguita da rettifica e trattamento termico.

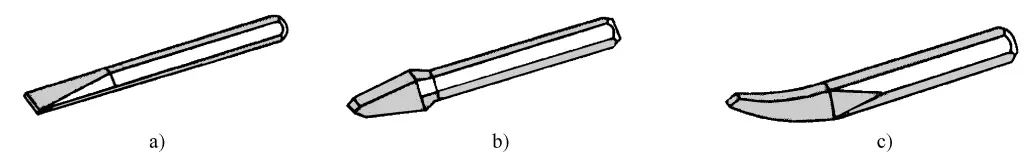

Esistono diversi tipi di scalpelli, comunemente utilizzati dai lavoratori del freddo: scalpelli piatti e scalpelli stretti. Come illustrato nella Figura 3-14a, la parte tagliente dello scalpello piatto è piatta; viene utilizzato principalmente per scalpellare piani e dividere lastre sottili, e talvolta anche per rimuovere bordi di scarto e bave dai pezzi. Come mostrato nella Figura 3-14b, gli scalpelli stretti sono utilizzati per scanalare, raccogliere le radici delle saldature, ecc.

a) Scalpello piatto

b) Scalpello stretto

c) Scalpello per scanalature d'olio

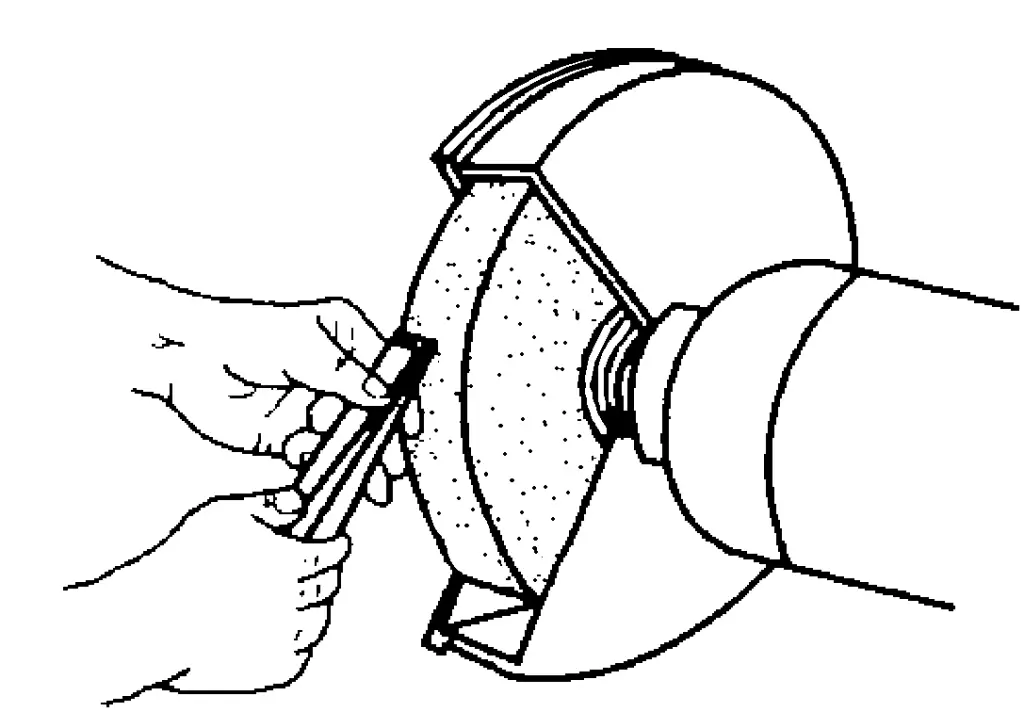

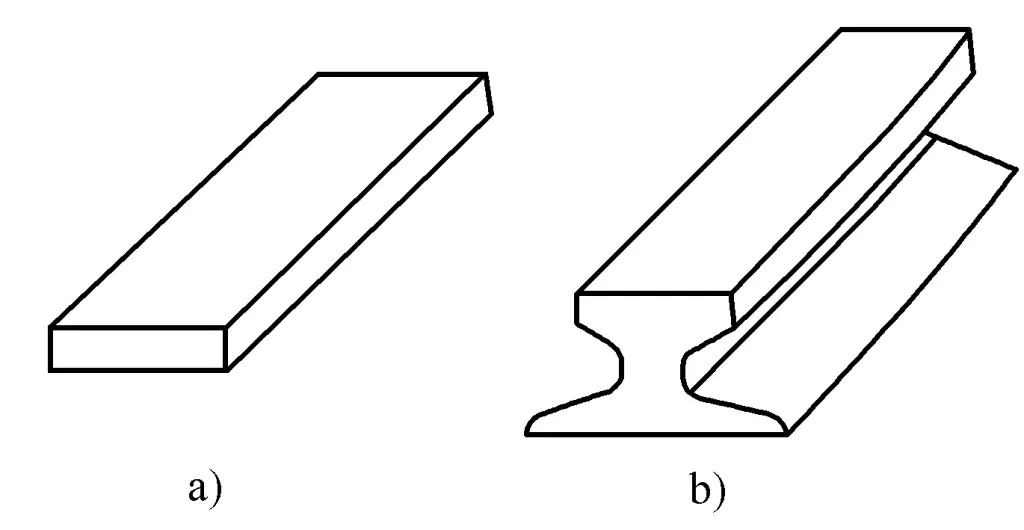

Quando lo scalpello diventa smussato, deve essere affilato. Il metodo per affilare l'angolo del cuneo dello scalpello è illustrato nella Figura 3-15. Tenere lo scalpello con entrambe le mani e affilarlo sul bordo della mola rotante. Durante l'affilatura, il tagliente deve trovarsi più in alto rispetto al centro della mola, spostarsi a destra e a sinistra su tutta la larghezza della mola e controllare la direzione e la posizione dello scalpello per garantire l'affilatura dell'angolo di cuneo richiesto.

La pressione esercitata sullo scalpello durante l'affilatura non deve essere eccessiva, il movimento deve essere fluido e uniforme e lo scalpello deve essere frequentemente immerso in acqua per il raffreddamento, per evitare la ricottura.

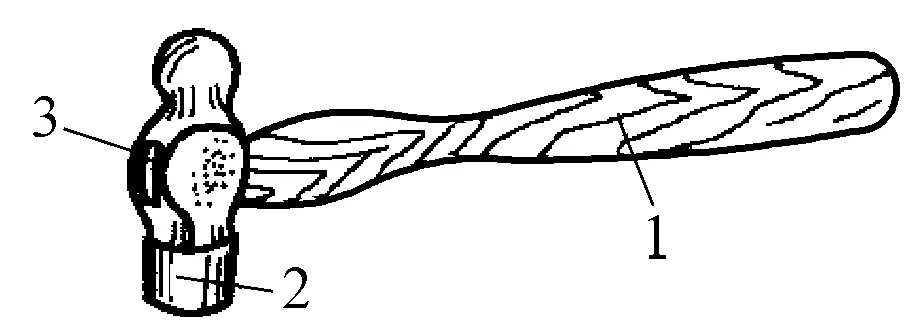

(2) Martello

Il martello è composto da una testa di martello, un manico di legno e un cuneo, come mostrato nella Figura 3-16, e le sue specifiche sono indicate dal peso della testa di martello. Il martello da 1,5 libbre comunemente utilizzato ha un manico lungo circa 350 mm e il manico di legno viene inserito nel foro del martello e bloccato con un cuneo per evitare che la testa del martello cada.

1 - Maniglia in legno

2 - Testa di martello

3 - Cuneo inclinato

3. Posizione di scalpellatura

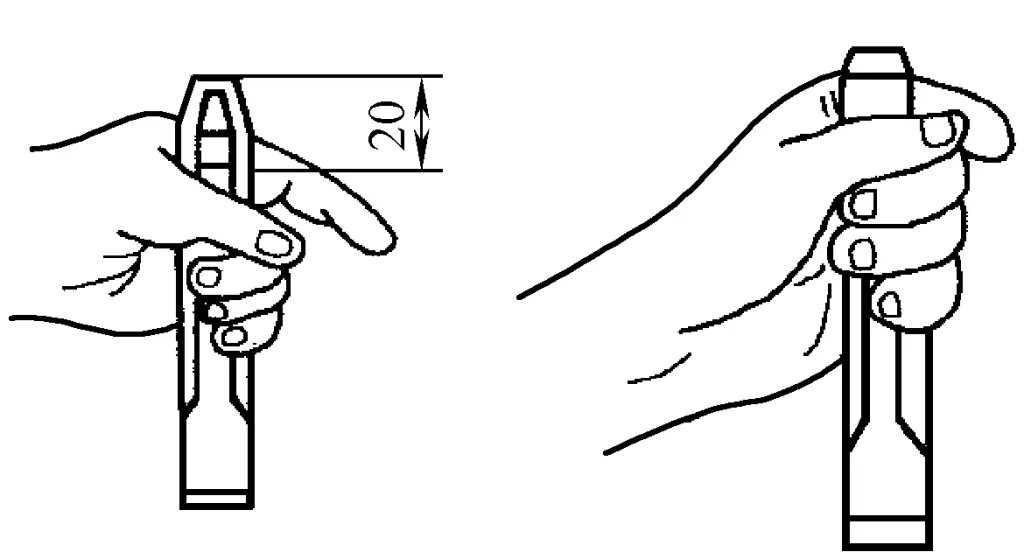

(1) Come impugnare lo scalpello

Lo scalpello deve essere tenuto con il dito medio, l'anulare e il mignolo della mano sinistra, con il pollice e l'indice che si toccano naturalmente. L'estremità dello scalpello deve sporgere di 20 mm dalla mano, come mostrato nella Figura 3-17. Non stringere troppo lo scalpello per ridurre le vibrazioni della mano. Non stringere troppo lo scalpello per ridurre le vibrazioni dello scalpello sulla mano durante la scalpellatura.

Durante la scalpellatura, mantenere l'avambraccio naturalmente piatto per mantenere l'angolo corretto dello scalpello. Quando lo scalpello è in posizione corretta, l'angolo di taglio posteriore è di circa 5°~8°, come mostrato nella Figura 3-18.

a) Corretto

b) Non corretto

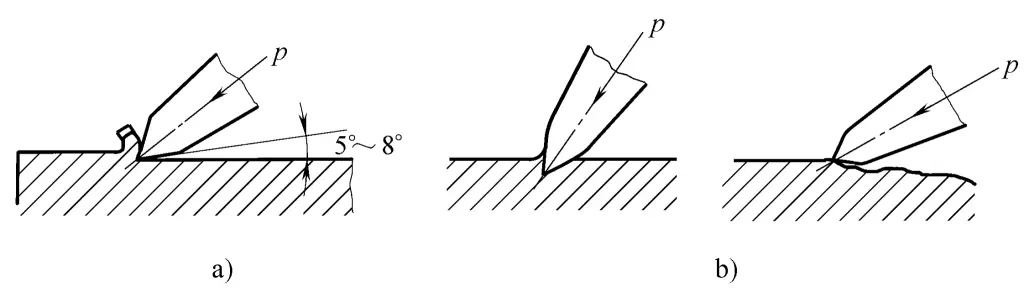

(2) Metodo di impugnatura del martello

Impugnare il martello con la mano destra, utilizzando una presa a dita intere. Il pollice preme delicatamente sull'indice, la base del pollice si allinea con la direzione della testa del martello e la coda dell'impugnatura sporge di circa 15-30 mm, come mostrato nella Figura 3-19.

(3) Posizione eretta

Per esercitare una maggiore forza di martellamento, l'operatore deve mantenere una postura corretta. Come mostrato nella Figura 3-20, il piede sinistro fa mezzo passo in avanti, entrambi i piedi stanno in piedi in modo naturale, il centro di gravità del corpo è leggermente rivolto verso il piede posteriore e la vista cade sulla parte scalpellata del pezzo da lavorare.

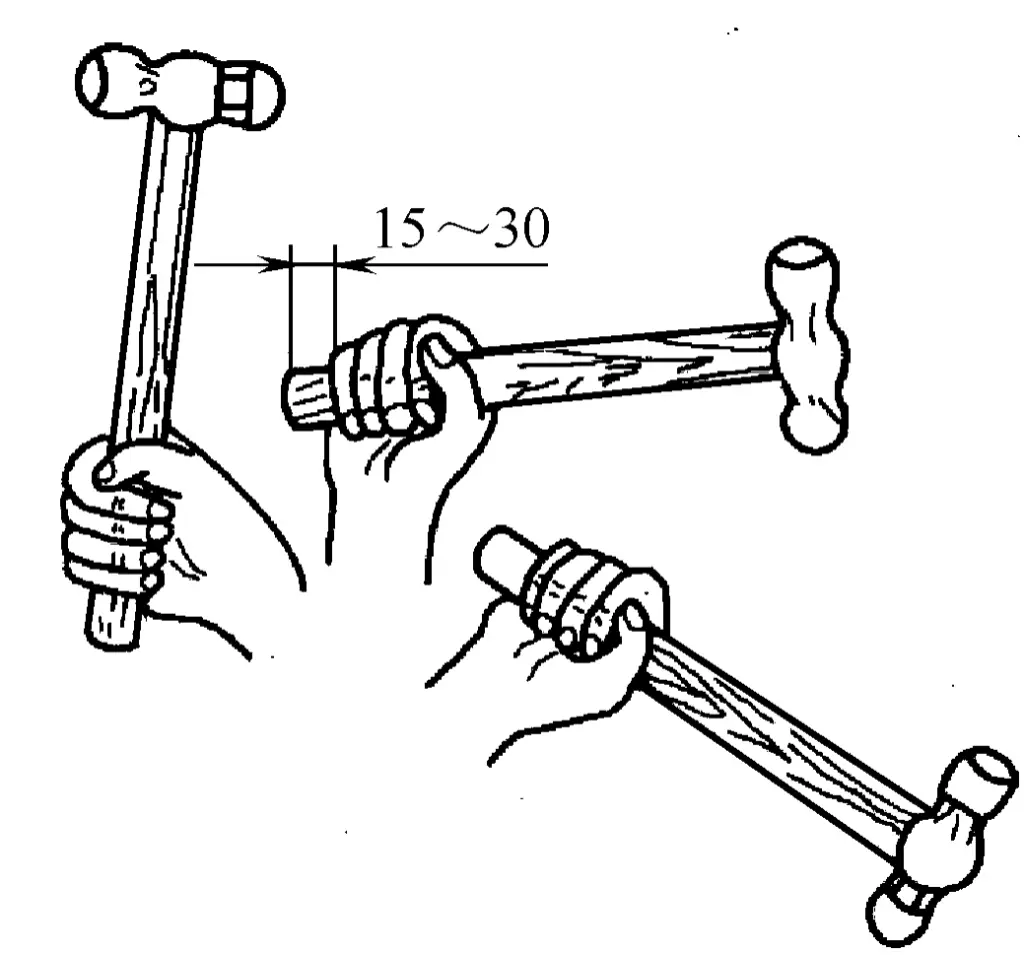

(4) Metodo di oscillazione del martello

Esistono tre metodi per brandire un martello: il colpo di polso, il colpo di gomito e il colpo di braccio. La forza del colpo di martello è minore con l'oscillazione del polso, maggiore con l'oscillazione del gomito e maggiore con l'oscillazione del braccio. L'oscillazione del gomito è la più utilizzata e le oscillazioni del gomito e del braccio sono illustrate nella Figura 3-21.

a) Oscillazione del gomito

b) Oscillazione del braccio

(5) Velocità di martellamento

La velocità generale di martellamento è di 40-50 volte al minuto. Il martello deve essere accelerato durante la battuta, in modo da aumentare la forza del colpo.

4. Scalpellatura di lamiere

(1) Pezzi da scalpellare

Come mostrato nella Figura 3-22.

(2) Fasi e metodi di scalpellatura

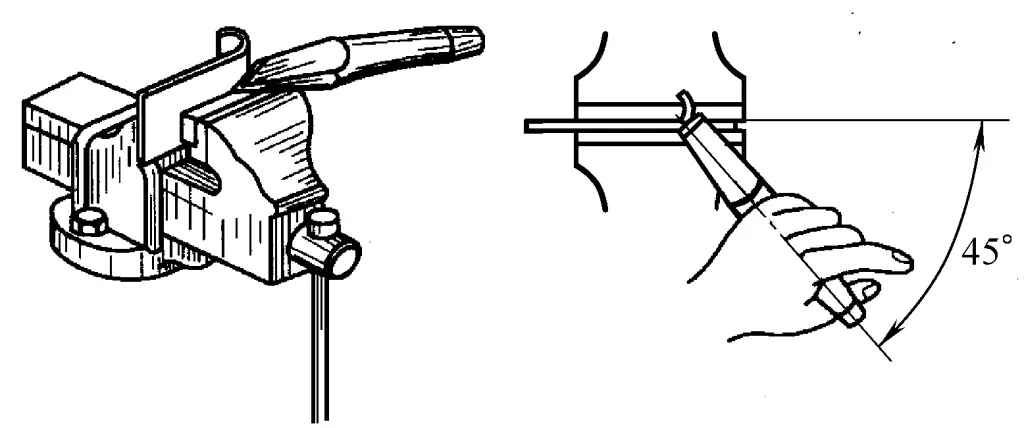

Esistono due metodi di scalpellatura: uno consiste nel bloccare il materiale della lastra nella morsa da banco per la scalpellatura, come illustrato nella Figura 3-23. Durante la scalpellatura, il materiale della lastra viene bloccato lungo la linea a filo delle ganasce della morsa e lo scalpello viene utilizzato lungo le ganasce e diagonalmente contro il materiale della lastra (con un angolo di circa 45°) scalpellando da destra a sinistra.

La forza di martellamento durante la scalpellatura deve essere determinata in base allo spessore del materiale della lastra scalpellata e non deve essere eccessiva per evitare di strappare il pezzo. Durante il processo di scalpellatura, è importante mantenere l'inclinazione dello scalpello per garantire l'angolo di taglio posteriore. Se l'angolo di taglio è improprio, è facile che la scalpellatura si esaurisca o che le ganasce della morsa si danneggino.

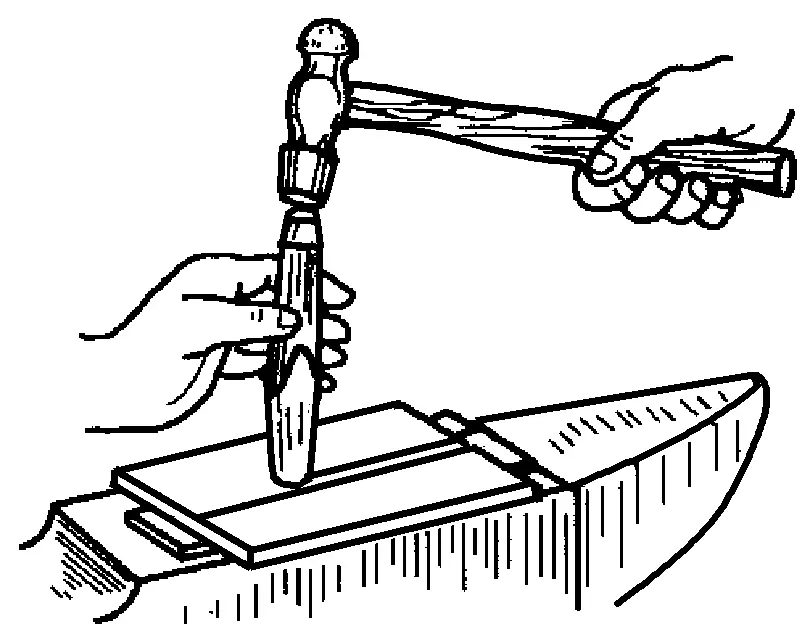

Un altro metodo consiste nello scalpellare il materiale della lastra su un'incudine di ferro. Per le lastre di dimensioni maggiori o per le linee di scalpellatura che presentano curve e che non possono essere scalpellate su una morsa da banco, è necessario eseguire la scalpellatura su un'incudine di ferro, come illustrato nella Figura 3-24.

A questo punto, il tagliente dello scalpello utilizzato per il taglio deve essere rettificato in una forma ad arco appropriata per far sì che i segni dello scalpello dalla parte anteriore a quella posteriore si colleghino senza problemi; quando si scalpellano segmenti dritti, la larghezza del tagliente dello scalpello può essere più ampia; quando si scalpellano segmenti curvi, la larghezza della lama deve essere determinata in base al suo raggio di curvatura, in modo che i segni dello scalpello possano sostanzialmente corrispondere alla curva.

La scalpellatura deve essere eseguita da davanti a dietro. Inizialmente, lo scalpello dovrebbe essere posizionato in diagonale come tosaturae poi gradualmente spostata in verticale, come mostrato nella Figura 3-25c e nella Figura 3-25d, scalpellando in sequenza. Per questo pezzo, le parti diritte sono scalpellate su una morsa da banco, mentre le parti curve sono scalpellate su un'incudine di ferro.

5. Precauzioni

1) Quando si scalpella la lamiera su una morsa da banco, la linea dello scalpello deve essere a filo con le ganasce e la lamiera deve essere saldamente bloccata.

2) Quando si scalpella su una morsa da banco, la parte posteriore dello scalpello deve essere a filo con il piano delle ganasce e il bordo della lama deve essere leggermente inclinato verso l'alto per evitare di danneggiare la superficie delle ganasce.

3) Quando si scalpella su un'incudine di ferro, la lama dello scalpello deve prima allinearsi con la linea dello scalpello ed essere angolata di conseguenza. Ciò è necessario per evitare che lo scalpello successivo si disallinei da quello precedente, causando l'ondulazione del bordo scalpellato. Inoltre, non scalpellare sull'incudine stessa. Se non si utilizza un tampone di ferro, scalpellare tutti i segni sulla lamiera senza tagliarla, quindi rompere la lamiera.

4) Se il manico di legno del martello è allentato o danneggiato, deve essere immediatamente fissato o sostituito. L'impugnatura non deve essere ricoperta di olio per evitare che scivoli durante l'uso.

5) Se ci sono bave evidenti sulla testa dello scalpello, devono essere eliminate in tempo.

III. Tecniche e metodi di intaglio

L'intaglio è un metodo di taglio manuale utilizzato nella lavorazione a freddo, caratterizzato dalla sua indipendenza dalla posizione di lavoro e dalla forma dei pezzi.

1. Rettifica e tempra dei dentellatori

(1) Strumenti per l'intaglio

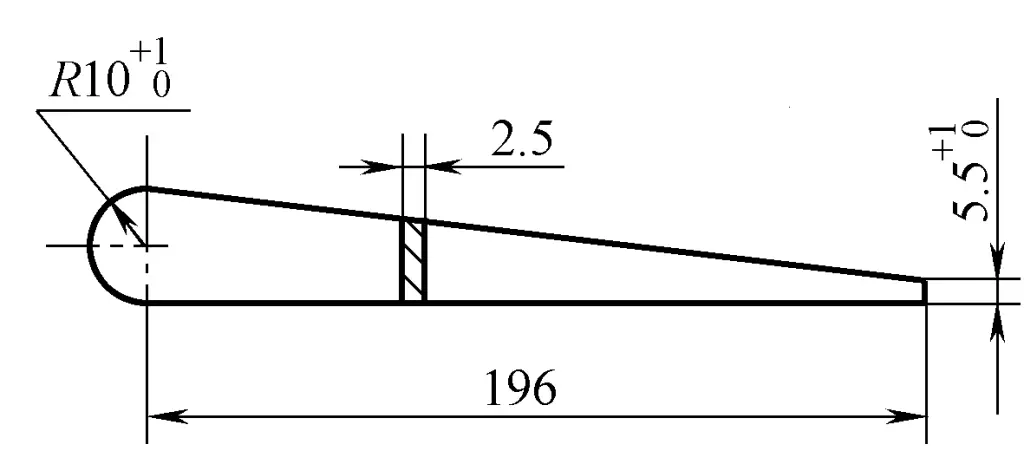

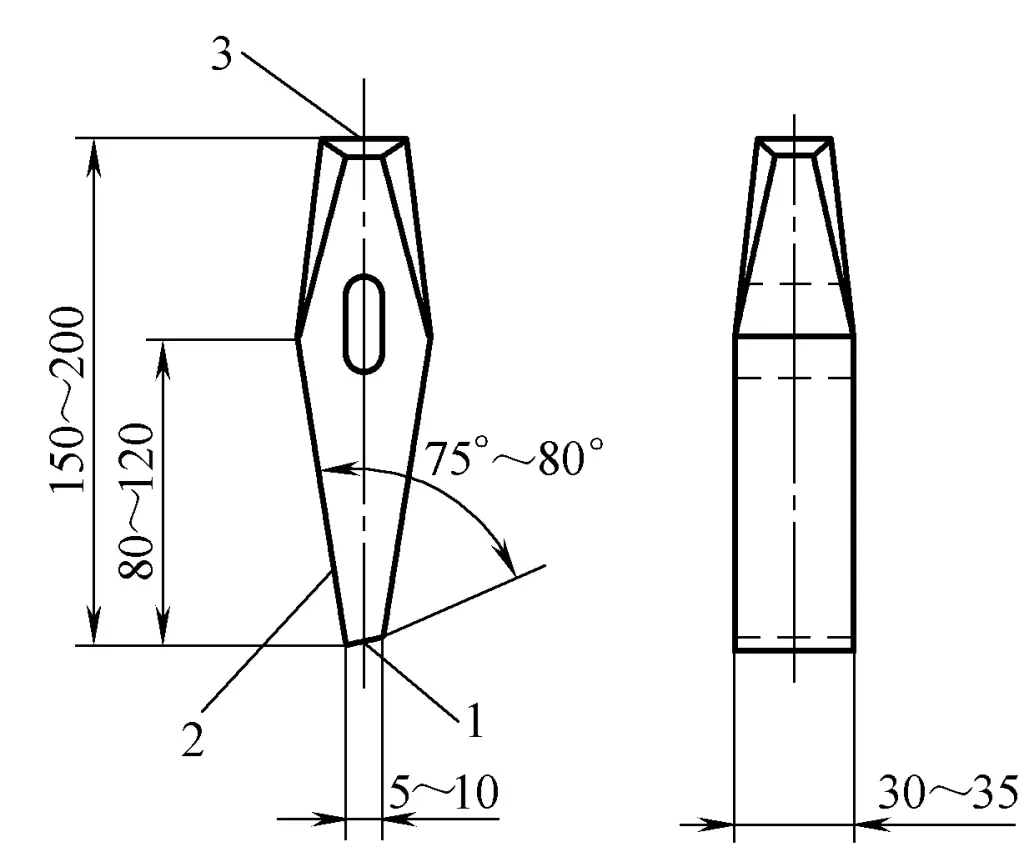

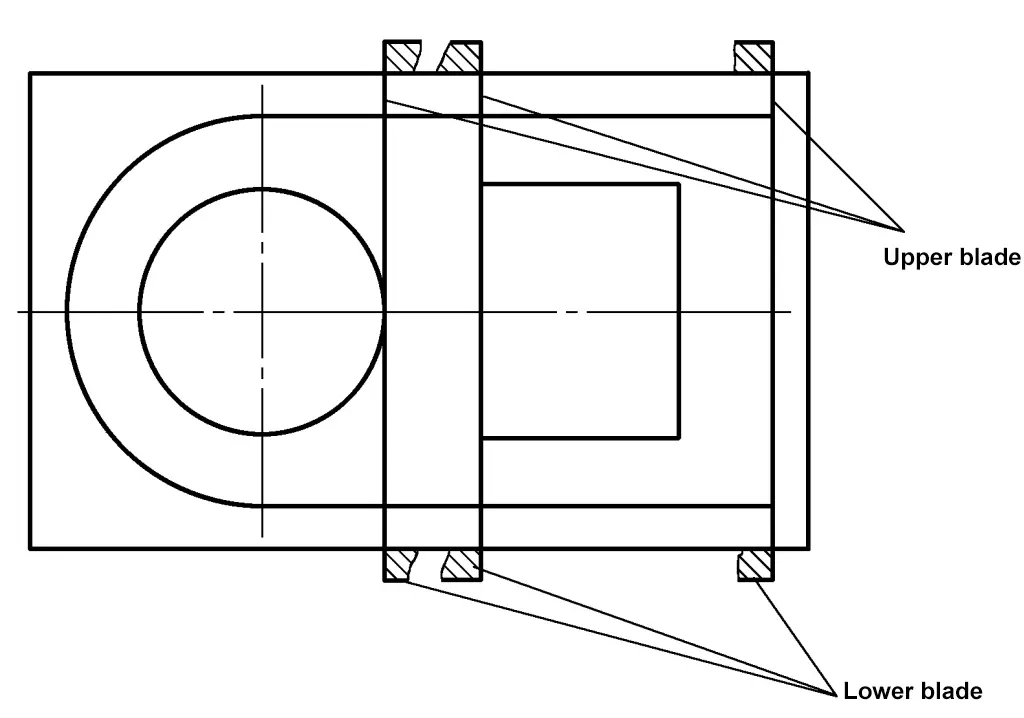

Gli strumenti principali per l'intaglio sono gli intagliatori superiori e inferiori. Durante l'intaglio, l'intaglio superiore viene utilizzato insieme all'intaglio inferiore. L'intagliatore superiore è generalmente forgiato e realizzato in acciaio da utensili al carbonio, come illustrato nella Figura 3-26. L'intagliatore inferiore può essere ricavato da pezzi di lama di scarto o lavorato da rotaie di acciaio, come mostrato nella Figura 3-27.

Sebbene l'intaglio sia un'operazione manuale ad alta intensità di lavoro e poco efficiente, è ancora comunemente utilizzato nella produzione grazie alla semplicità degli strumenti, alla flessibilità d'uso e alla capacità di intagliare le curve.

1-Frontale

2-Schiena

3-Top

a) Lama delle forbici di scarto

b) Ferrovia

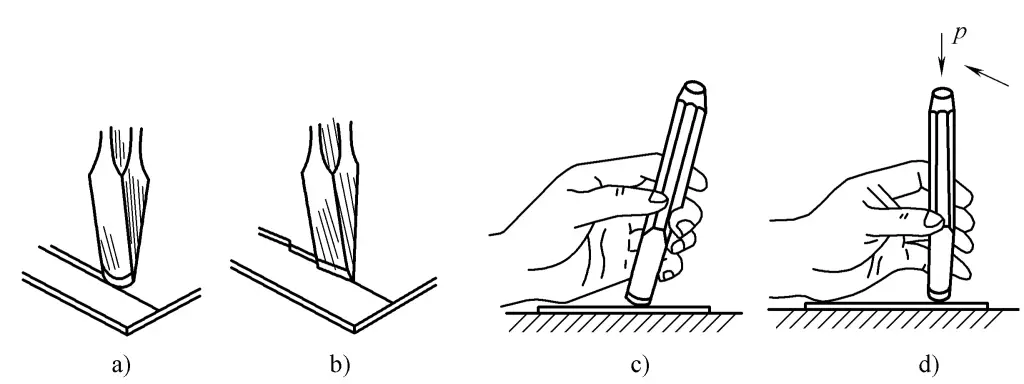

(2) Affilatura dell'intagliatore

Prima di utilizzare l'intagliatore, deve essere affilato secondo le forme geometriche e le dimensioni standard mostrate nella Figura 3-26. Durante l'uso, se la lama dell'intagliatore diventa smussata, danneggiata o la parte superiore sviluppa una bava, deve essere rettificata su una mola per soddisfare i requisiti di utilizzo. Le fasi e i metodi di affilatura dell'intagliatore superiore sono i seguenti:

1) Affilatura del retro dello scalpello. Durante l'affilatura, tenere lo scalpello con entrambe le mani e affilare sulla parte anteriore della mola come mostrato nella Figura 3-28a. Per rendere piatto il retro dello scalpello, muoverlo costantemente verso l'alto e verso il basso, a destra e a sinistra, contro la superficie della mola durante l'affilatura.

a) Rettifica del dorso

b) Rettifica della parte anteriore

2) Affilatura della parte anteriore dello scalpello. Dopo aver rettificato il retro, rettificare correttamente la parte anteriore per garantire un angolo di cuneo preciso dello scalpello. Durante l'affilatura, tenere lo scalpello con entrambe le mani davanti alla mola, impostando l'angolo tra la parte posteriore dello scalpello e la tangente al punto di affilatura della mola a circa 75°~80°, come mostrato nella Figura 3-29b.

Assicurarsi inoltre di muovere lo scalpello in modo costante verso l'alto e verso il basso, a destra e a sinistra, e di non esercitare una pressione eccessiva sulla mola. Per evitare il surriscaldamento del tagliente dello scalpello durante l'affilatura, immergerlo spesso in acqua per raffreddarlo.

3) Rettifica della forma complessiva dello scalpello. La forma complessiva dello scalpello superiore forgiato può non essere molto regolare e deve essere rettificata per ottenere la forma standard.

4) Ispezione della qualità della macinazione.

Quando si controlla la rettilineità del dorso dello scalpello, posizionare un righello d'acciaio verticalmente sul dorso dello scalpello come mostrato nella Figura 3-29, sollevarlo all'altezza degli occhi e osservare su uno sfondo luminoso per vedere se il righello d'acciaio aderisce perfettamente al dorso dello scalpello, giudicando così la planarità del dorso dello scalpello.

Ispezionare visivamente il bordo e la parte anteriore della lama per verificare che siano diritti e controllare che non vi siano segni di affilatura o fenomeni di ricottura.

Usare una dima per controllare l'angolo di incastro dello scalpello, come mostrato nella Figura 3-30.

(3) Tempra dello scalpello

1) Preparazione per lo spegnimento

① Preparare le cokerie, il coke, ecc.

② Preparare un serbatoio dell'acqua e riempirlo con acqua di raffreddamento.

③ Preparare strumenti come le pinze da fuoco.

2) Operazione di tempra

Il processo di tempra dello scalpello si divide in due fasi: tempra e rinvenimento. Durante la tempra, posizionare lo scalpello verticalmente nel forno a coke, con il tagliente immerso nel coke. Quando il tagliente dello scalpello viene riscaldato a 770~800°C (rosso ciliegia) per 20~30 mm, con le pinze da fuoco si toglie lo scalpello dal forno e lo si mette rapidamente in acqua in verticale a una profondità di 5~8 mm, muovendosi lentamente lungo la superficie dell'acqua per accelerare il raffreddamento, aumentare la durezza della tempra e garantire che non ci sia un confine netto tra le parti indurite e quelle non indurite per evitare rotture.

Quando la parte dello scalpello che emerge dall'acqua diventa appena nera, toglierlo dall'acqua e utilizzare il calore residuo nella parte superiore per la tempra (equivalente alla tempra a bassa temperatura). A questo punto, è bene osservare il colore della lama dello scalpello. In genere, il colore della lama dello scalpello è bianco quando è appena uscita dall'acqua; con l'aumento graduale della temperatura del bordo della lama, il colore cambia da bianco a giallo, poi da giallo a blu.

Quando la parte della lama diventa gialla, immergere l'intero scalpello in acqua per raffreddare, questa temperatura di tempra è chiamata "calore giallo"; quando la lama dello scalpello diventa blu, immergerla interamente in acqua, questa temperatura di tempra è chiamata "calore blu". La pratica ha dimostrato che quando lo scalpello utilizzato per la lavorazione a freddo adotta una temperatura di tempra compresa tra il "calore giallo" e il "calore blu", la durezza e la tenacità dello scalpello soddisfano i requisiti.

3) Controllo della durezza

Usare una lima piatta moderatamente usurata con denti medi, applicare una leggera pressione e spingere in avanti lungo la parte anteriore dello scalpello; se si avverte una certa resistenza e viene limata della limatura metallica, la durezza è insufficiente; se la sensazione è molto liscia, il suono è nitido e non viene limata della limatura metallica, la durezza è adeguata.

Impugnare la parte superiore dello scalpello e tagliare con il bordo della lama dello scalpello il bordo di una lastra di acciaio di scarto: se il bordo è integro, significa che la durezza e la tenacità dello scalpello sono adeguate, se ci sono schegge o crepe, significa che è troppo duro; se il bordo della lama è ammaccato e deformato, significa che la durezza è insufficiente.

4) Precauzioni

Prima di utilizzare la mola, verificare che non vi siano crepe nel disco della mola e che lo spazio tra la staffa e la mola (circa 3 mm) sia adeguato. Se lo spazio non è adeguato, regolarlo per evitare incidenti durante la lavorazione. processo di macinazione a causa dell'impigliamento del pezzo.

Dopo l'avvio della mola, attendere che funzioni normalmente prima di utilizzarla. Durante la rettifica, l'operatore deve stare in piedi a lato della macchina mola, non direttamente di fronte ad essa.

Quando si affila la lama, indossare occhiali protettivi.

Per la tempra dello scalpello si deve utilizzare acqua pulita, generalmente intorno ai 15°C.

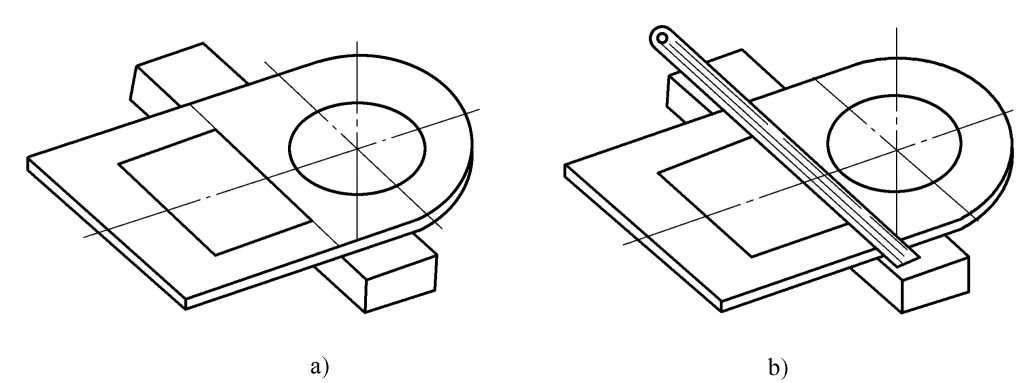

2. Caratteristiche del processo di stampaggio

(1) Sequenza di timbratura

Per le applicazioni più complesse parti di stampaggioUna disposizione ragionevole delle fasi del processo ha un grande impatto sul miglioramento della qualità dello stampaggio. In genere, la sequenza di stampaggio va dall'esterno all'interno, dal diritto all'arco e dal corto al lungo.

(2) Posizionamento delle parti di stampaggio

Se le dimensioni dei pezzi da stampare sono grandi o non è possibile sostenerli dopo la rotazione, per mantenere la stabilità del pezzo, è possibile posizionare una piastra di supporto accanto allo stampo inferiore, ma è necessario assicurarsi che la piastra sia a filo con la superficie superiore dello stampo inferiore.

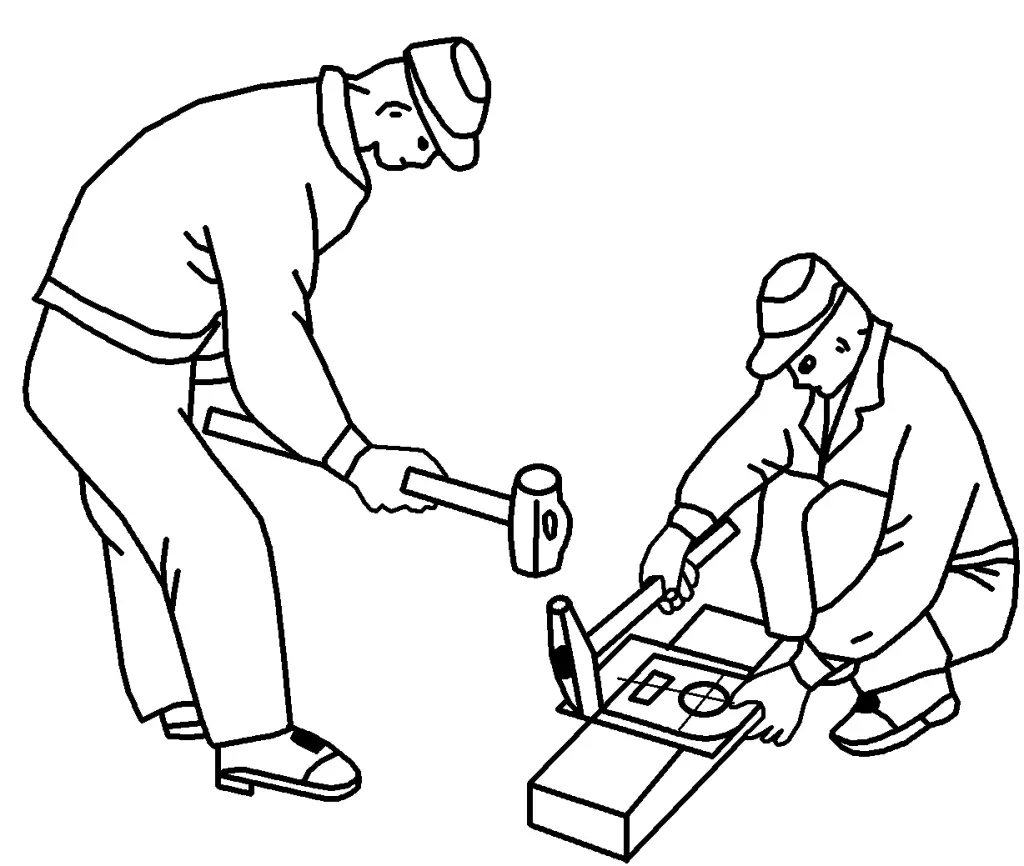

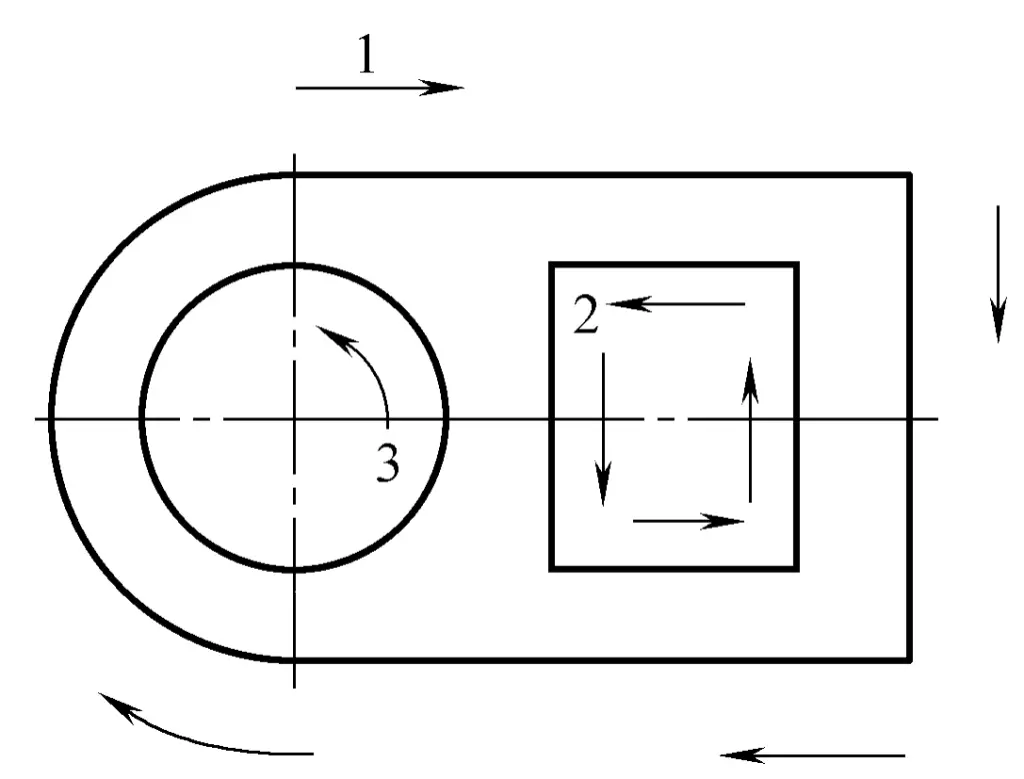

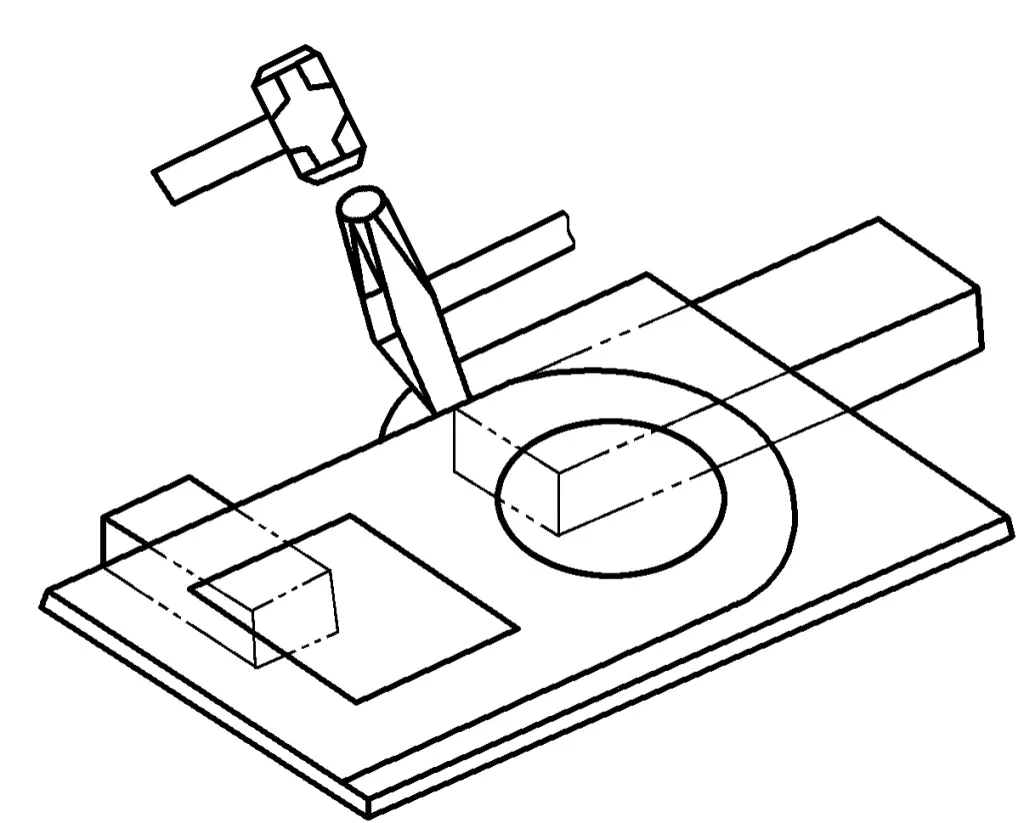

(3) Posizione e postura dell'operatore

L'operazione di tranciatura è completata principalmente dalla cooperazione del supporto e dell'operatore del martello. Le loro posizioni e posture sono illustrate nella Figura 3-31. Il titolare è naturalmente accovacciato, sostiene il materiale della piastra in piano sulla matrice inferiore con la mano sinistra, tiene la matrice superiore con la mano destra e fa attenzione ad allineare il bordo della matrice con la linea di stampaggio; l'operatore del martello si trova su un lato del bordo della matrice inferiore ed è consigliabile che i due formino un angolo di 90°.

3. Stampaggio di piastre

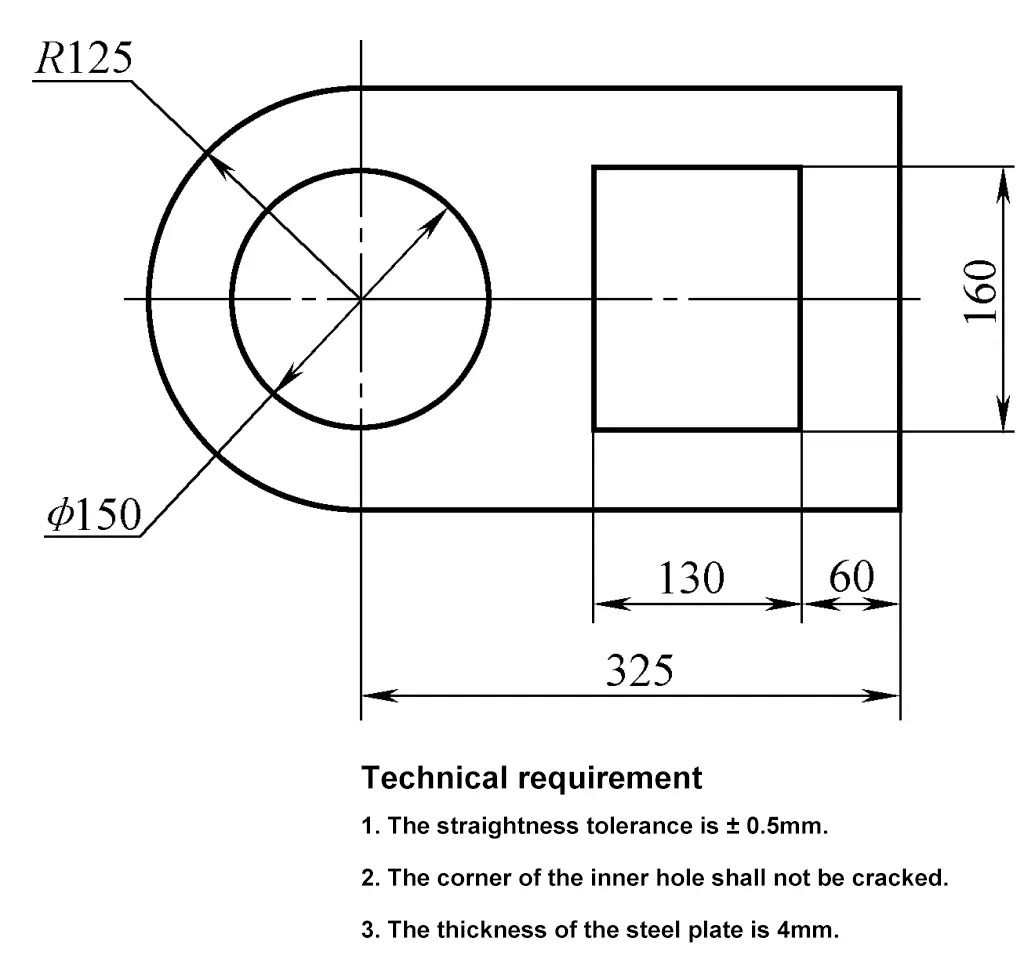

(1) Diagramma del pezzo da timbrare (vedere Figura 3-32).

(2) Fasi e metodi di taglio

1) Dopo aver preparato la lamiera marcata, disegnare il modello sulla lamiera in scala 1:1 (o secondo il modello).

Per facilitare l'allineamento preciso quando si inizia il taglio, determinare innanzitutto il punto di partenza del taglio, quindi tracciare la linea di partenza verso il bordo della lamiera per allinearla con il bordo inferiore della fresa, come mostrato nella Figura 3-33.

2) Determinare la sequenza di taglio.

Analizzando il diagramma del pezzo da tagliare, la sequenza di taglio è disposta come mostrato nella Figura 3-34.

3) Taglio di segmenti rettilinei.

La sequenza di taglio è disposta come mostrato nella Figura 3-34.

① Iniziare a tagliare.

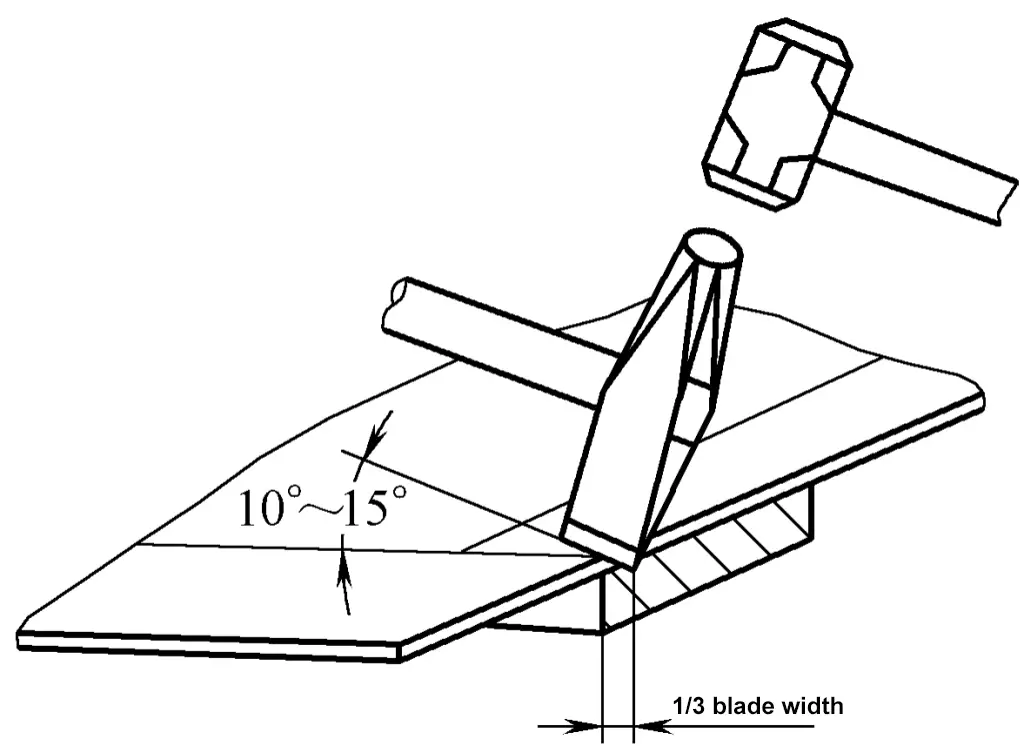

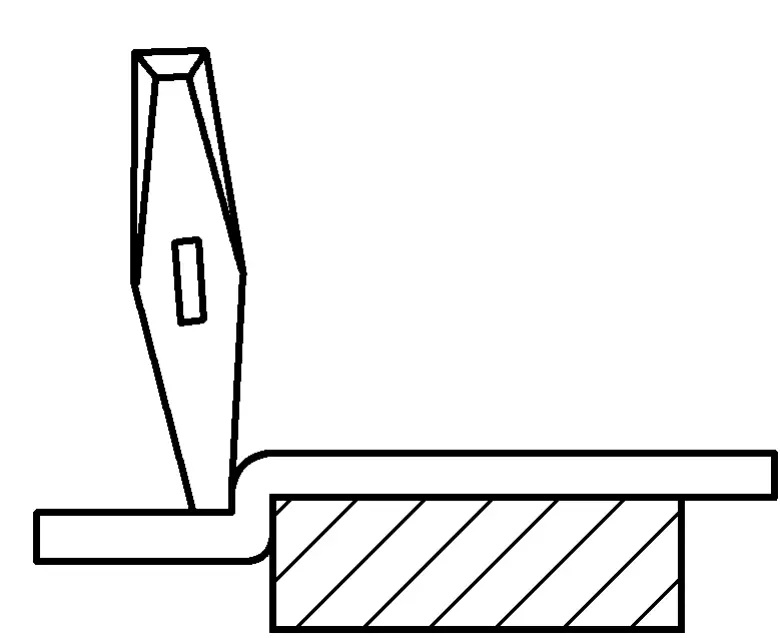

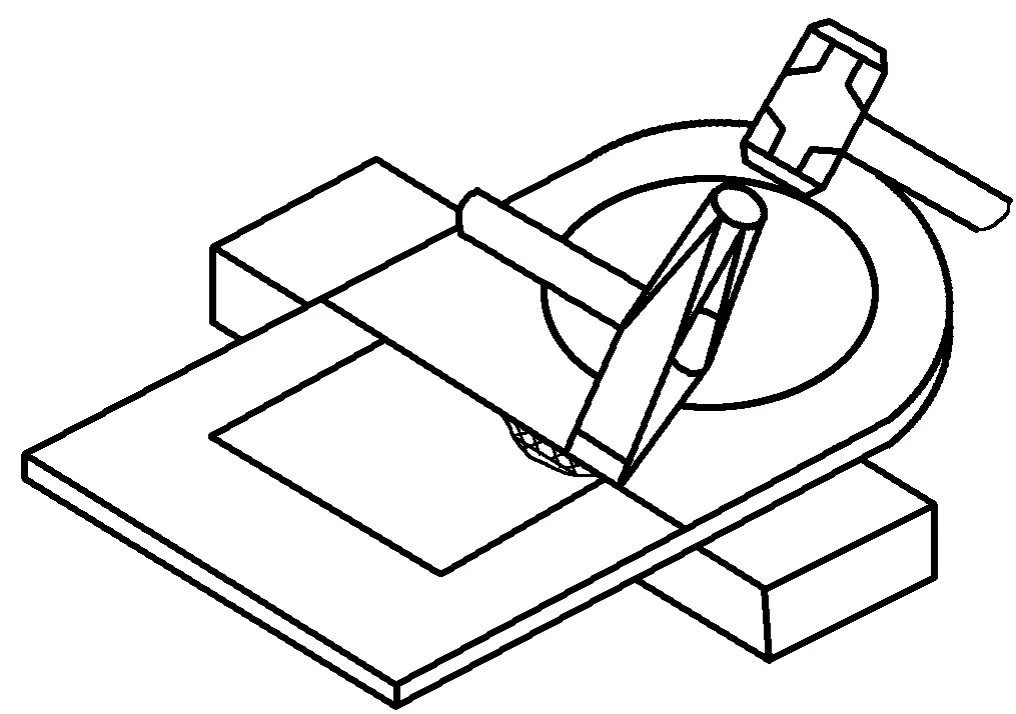

Posizionare la lastra in piano sulla matrice inferiore, con il materiale in eccesso che si estende oltre il bordo di taglio per facilitare l'allineamento passando una linea, facendo coincidere la linea di taglio con il bordo di taglio inferiore. Allineare la lama della fustella superiore con la linea di taglio sulla lastra, sporgente per 1/3 della larghezza della lama e vicina al bordo di taglio inferiore. Allo stesso tempo, mantenere la parte anteriore della matrice superiore verticale rispetto alla piastra d'acciaio da tagliare e il bordo della lama con un angolo di 10°~15° rispetto alla piastra d'acciaio, come mostrato nella Figura 3-35.

Quando si inizia il taglio, utilizzare un colpo di martello più leggero per consentire correzioni e per evitare danni all'utensile dovuti alla collisione delle lame della matrice superiore e di quella inferiore dopo il taglio della lamiera. Iniziare il taglio per aprire la fessura e, dopo aver confermato l'accuratezza della linea di apertura, utilizzare il lato della parte inferiore della matrice superiore appoggiato sul lato della matrice inferiore come riferimento per l'allineamento e iniziare a tagliare in segmenti rettilinei.

Taglio. Durante il processo di taglio, la linea di taglio della piastra d'acciaio deve essere sempre allineata con la lama della matrice inferiore, mantenere l'angolo corretto della matrice superiore e tenere ben salde le lame della matrice superiore e inferiore. In caso contrario, non solo la lastra non verrà tagliata, ma si verificherà anche una flessione e una deformazione, come mostrato nella Figura 3-36. Durante il taglio, per migliorare la qualità, correggere costantemente qualsiasi deviazione nel taglio e modificare la forza di battitura. Ciò richiede che l'operatore presti molta attenzione e si coordini strettamente, e che il martellatore segua i comandi della persona che controlla la matrice.

4) Taglio delle parti curve.

① Iniziare a tagliare.

Quando si taglia la parte curva del pezzo, tagliare prima il materiale in eccesso della parte diritta già forata, in modo che non ostacoli l'allineamento durante il taglio curvo. Per ridurre la deformazione della lastra durante il taglio, posizionare la parte circolare del pezzo sulla matrice inferiore; ruotare continuamente il pezzo, utilizzando sempre l'estremità della matrice inferiore per il taglio, come mostrato nella Figura 3-37.

2) Taglio.

Quando si tagliano le curve sul materiale in fogli, poiché i bordi di taglio superiore e inferiore sono entrambi diritti, ogni taglio può produrre solo una linea retta. Pertanto, l'essenza del taglio delle curve consiste nel tagliare segmenti di linea retta lungo le posizioni tangenti della curva, formando un poligono esterno intorno alla curva. Quanto più corti sono i segmenti di retta tagliati, tanto più vicini alla curva. Ciò richiede: ogni quantità di taglio deve essere la più piccola possibile e il materiale in lastra deve essere ruotato frequentemente. Il martellamento deve essere breve e la forza appropriata.

5) Taglio dei fori quadrati interni.

Per rendere precisa l'apertura del foro quadrato interno, è possibile allinearsi come mostrato nella Figura 3-38. Quando si avvia il taglio, l'angolo acuto del tagliente superiore tocca il materiale della lastra e martella delicatamente l'apertura. In questo momento, il pezzo in lavorazione all'inizio del taglio non è ancora stato tagliato. Dopo aver tagliato una lunghezza pari a 2-3 volte la larghezza della lama, posizionare il tagliente superiore in piano sul taglio iniziale per eliminare la radice e tagliare, come mostrato nella Figura 3-39. Il metodo di taglio dopo l'apertura è lo stesso del taglio in linea retta di cui sopra.

a) Allineare la marcatura

b) Allineare il righello sulla linea

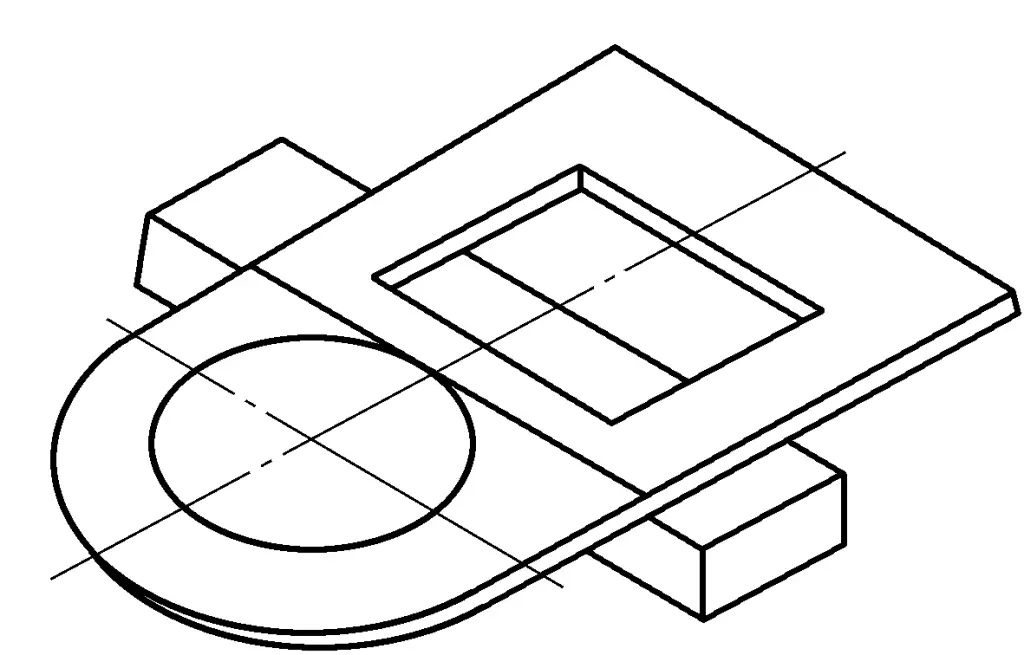

6) Taglio di fori circolari interni.

Il taglio di fori circolari interni deve innanzitutto selezionare un buon punto di partenza. Per facilitare l'avvio, il punto di partenza deve essere generalmente scelto in una posizione in cui sia facile bloccare il materiale in lastra, e la tangente del cerchio interno viene tracciata attraverso il punto di partenza per allineare il punto di partenza con il bordo di taglio inferiore, come mostrato nella Figura 3-40. Il metodo di taglio dei fori circolari interni è lo stesso del metodo di taglio della curva sopra menzionato. Il metodo di taglio dei fori circolari interni è lo stesso del metodo di taglio delle curve descritto in precedenza.

7) Ispezione della qualità dei pezzi punzonati.

① Controllare se le dimensioni delle parti punzonate soddisfano i requisiti dei disegni.

② Controllare se i bordi delle parti punzonate sono ordinati e privi di sbavature, bave e strappi significativi.

③ Controllare se la rettilineità dei tratti rettilinei e la rotondità dei tratti curvi delle parti punzonate soddisfano i requisiti.

(3) Precauzioni

1) La lama del punzone deve essere affilata in tempo se diventa smussata o si arrotola nella parte superiore.

2) Durante il processo di punzonatura, assicurarsi che il materiale in fogli sia posizionato in modo stabile e allineato con precisione.

3) L'operatore del punzone e la persona che assiste la piastra d'acciaio devono indossare guanti per evitare tagli dovuti alle bave d'acciaio.

4) I pezzi punzonati devono essere disposti in modo ordinato e gli scarti devono essere puliti in tempo per garantire una produzione civile.

IV. Precauzioni per l'utilizzo di una macchina a mola

La macchina mola può essere utilizzata per affilare vari utensili, come scalpelli, punte da trapano, raschietti, ecc. È composta da una mola, un motore, una base per la mola, una staffa e un coperchio di protezione.

La struttura della mola è fragile e ruota ad alta velocità durante il funzionamento. Una forza impropria durante l'uso può causare la frantumazione della mola e provocare incidenti personali. Pertanto, al momento dell'installazione, la mola deve essere bilanciata in modo che non si verifichino vibrazioni durante la rotazione della mola ed è necessario attenersi rigorosamente alle procedure operative di sicurezza:

1) Una mola appena installata deve essere sottoposta a un test di prova per 30~40 mm, quindi verificare se la mola e i cuscinetti ruotano senza intoppi e se ci sono vibrazioni o altri fenomeni avversi.

2) Controllare regolarmente che la mola non presenti crepe e che le filettature alle due estremità siano bloccate.

3) La macchina mola deve essere dotata di un coperchio di protezione, che non può essere rimosso arbitrariamente.

4) La distanza tra la mola e il ripiano non deve essere troppo grande, in genere lo spazio deve essere inferiore a 3 mm, per evitare che il pezzo da rettificare venga trascinato nello spazio e schiacci la mola durante la rettifica della lama.

5) Dopo l'avvio della mola, attendere che la velocità si stabilizzi prima di procedere alla molatura. L'operatore deve stare in piedi di lato, non sul piano di rotazione della mola, per evitare di ferirsi in caso di frantumazione della mola.

6) Non utilizzare i lati della mola per rettificare i pezzi e non è consentito che due persone utilizzino contemporaneamente una mola per la rettifica.

7) Non macinare pezzi pesanti e di grandi dimensioni sulla macchina mola e non usare una forza eccessiva per premere la mola per la macinazione.

8) Non toccare la mola con le dita per evitare di staccare le dita o di provocare lesioni.

9) È consigliabile non superare i dieci minuti di funzionamento continuo della mola per evitare di sovraccaricare e bruciare il motore.

10) La macchina mola non deve macinare legno, pietra, mattoni, piastrelle e altri materiali.

11) La macchina mola non deve essere dotata di un interruttore di inversione e il senso di rotazione non deve essere rivolto verso il passaggio principale.

12) Il supporto di lavoro deve essere installato saldamente e la superficie del supporto deve essere piana.

13) Le mole che non sono rotonde, che presentano crepe o che hanno un residuo inferiore a 25 mm non devono essere utilizzate.

14) Il cavo di alimentazione della mola elettrica portatile non deve presentare danni o perdite di isolamento. Durante l'uso, è necessario indossare guanti isolanti, avviare prima la macchina e poi entrare in contatto con il pezzo da lavorare.

V. Angoli geometrici del tagliente dello scalpello

L'angolo tra i due lati del tagliente dello scalpello è chiamato angolo di cuneo B. Più piccolo è l'angolo di cuneo, più affilato è il tagliente dello scalpello, ma più debole è la resistenza; più grande è l'angolo di cuneo, migliore è la resistenza, ma maggiore è la resistenza alla scalpellatura.

Pertanto, la scelta dell'angolo di cuneo dello scalpello deve essere ridotta al minimo, pur garantendo la resistenza. In genere, quando si scalpellano acciaio ad alto tenore di carbonio e ghisa, l'angolo di cuneo viene impostato su 60°~70°; quando si scalpellano acciaio a medio tenore di carbonio e altri materiali di media durezza, l'angolo di cuneo viene impostato su 50°~60°; quando si scalpellano materiali morbidi come rame e alluminio, l'angolo di cuneo viene impostato su 30°~50°, come mostrato nella figura 3-41.

1-Tutti i bordi di taglio

Parte a 2 tagli

A 3 livelli

A 4 maniglie

A 5 teste