Lo sviluppo della tecnologia di taglio CNC è stato rapido negli ultimi anni. Grazie alla sua flessibilità e alla possibilità di comporre i processi, sta sostituendo i metodi di punzonatura degli stampi e occupa una posizione molto importante nella lavorazione dei pezzi stampati per le carrozze ferroviarie.

I tipi più utilizzati sono il taglio laser CNC, il taglio al plasma CNC, il taglio a fiamma CNC e il taglio a getto d'acqua ad alta pressione CNC. I materiali tagliati comprendono piastre in acciaio al carbonio, piastre in acciaio inossidabile e piastre in lega di alluminio.

Tecnologia di taglio laser CNC

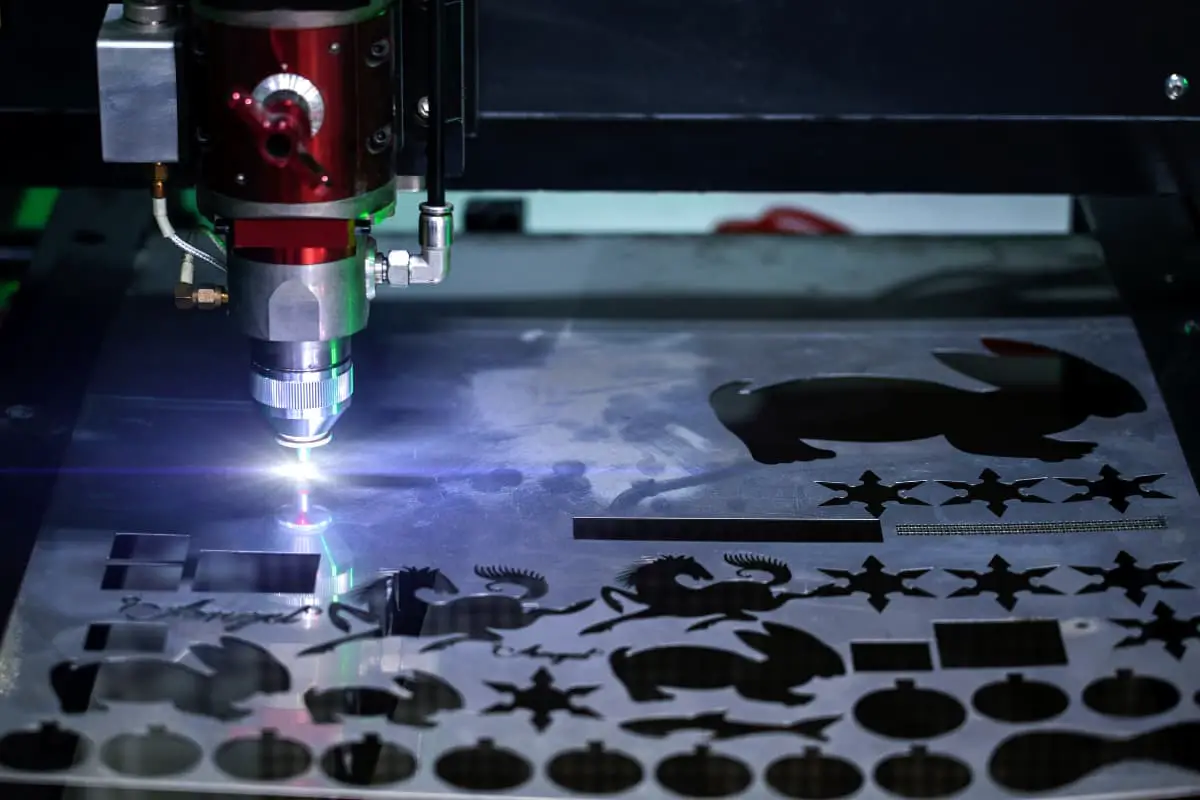

Taglio laser è un metodo di lavorazione avanzato che utilizza un raggio laser ad alta energia per tagliare termicamente i materiali. Può tagliare vari metalli e lamiere non metalliche ed è ampiamente utilizzato nella produzione di vagoni ferroviari. La Figura 3-47 mostra un'immagine di lamiera tagliata al laser.

(1) Principio del taglio laser

Il taglio laser consiste nell'irradiare il pezzo da lavorare con un raggio laser focalizzato ad alta energia, facendolo fondere, vaporizzare, ablare o raggiungere rapidamente il punto di accensione. Allo stesso tempo, il materiale fuso viene soffiato via da un flusso d'aria ad alta velocità coassiale con il raggio, tagliando il pezzo. Il taglio laser è uno dei metodi di taglio termico.

(2) Caratteristiche del taglio laser

1) Il taglio è stretto, compreso tra 0,15 e 0,4 mm (a seconda dello spessore della piastra), ed è verticale rispetto alla superficie.

La superficie di taglio è liscia e bella, la zona colpita dal calore è piccola, la deformazione del pezzo è ridotta, la precisione di taglio è elevata e l'accuratezza dimensionale dei pezzi tagliati può raggiungere ±0,05 mm, rendendo possibile un elevato utilizzo del materiale.

2) Generalmente dotato di un piano di lavoro di scambio, il taglio continuo può essere ottenuto durante il processo di taglio. Il velocità di taglio è veloce e raggiunge i 70 m/min. Si tratta di un processo di taglio senza contatto, in grado di tagliare pezzi di forme diverse e di produrre basso rumore e scarso inquinamento durante il processo.

3) La qualità del taglio di lamiere sottili è buona, la velocità è elevata, ma con l'aumentare dello spessore della lamiera la velocità di taglio diminuisce notevolmente e anche la qualità della sezione tagliata diminuisce.

(3) Applicazione del taglio laser nel settore delle carrozze passeggeri ferroviarie

Nella produzione di autovetture ferroviarie, la tecnologia di taglio laser viene utilizzata principalmente per la tranciatura di lamiere in acciaio al carbonio di spessore inferiore a 16 mm e di lamiere in acciaio inox di spessore inferiore a 12 mm. Tra tutte le tecnologie di tranciatura, è la più efficiente e la più precisa.

Tecnologia di taglio al plasma CNC

Il taglio al plasma utilizza un arco di plasma ad alta energia e un flusso di plasma ad alta velocità per soffiare via il metallo fuso dal taglio, formando un taglio continuo. Grazie alla velocità di taglio e alla minima deformazione del pezzo, il taglio al plasma è adatto a tagliare una varietà di materiali metallici.

(1) Metodi comuni di taglio al plasma ad arco

Esistono due metodi principali: il taglio al plasma ad aria compressa e il taglio al plasma di precisione.

1) Taglio al plasma ad aria compressa: Si tratta di una tecnica di taglio al plasma ad arco manuale, utilizzata principalmente per i processi intermedi negli stampati in acciaio al carbonio, acciaio inossidabile e leghe di alluminio, come il taglio dei fori, il taglio delle scanalature, il taglio dei bordi, il taglio della testa e il taglio delle cuciture.

2) Taglio al plasma di precisione: Si tratta di una tecnica di taglio CNC in grado di tagliare materiali come l'acciaio al carbonio e l'acciaio inossidabile con uno spessore inferiore a 30 mm.

(2) Processo di taglio al plasma di precisione

Questo processo è adatto a tutti i metalli e ad alcuni materiali non metallici. È un metodo efficace per taglio dell'acciaio inossidabilealluminio e leghe di alluminio, rame e leghe di rame e altri metalli non ferrosi. Lo spessore massimo di taglio può raggiungere i 180-200 mm.

Attualmente, nella produzione di autovetture, viene utilizzato per tagliare acciaio al carbonio con uno spessore di 5-25 mm e acciaio inossidabile con uno spessore di 4-20 mm.

(3) Parametri del processo di taglio al plasma ad arco

Questi includono la corrente di taglio, la tensione di taglio, la velocità di taglio, il flusso di gas e l'altezza dell'ugello dal pezzo.

1) La corrente e la tensione di taglio determinano la potenza dell'arco plasma. All'aumentare della potenza dell'arco plasma, possono aumentare di conseguenza sia la velocità di taglio che lo spessore di taglio.

La corrente di taglio viene tipicamente selezionata in base allo spessore della lastra e alla velocità di taglio. Una corrente di taglio troppo elevata può facilmente bruciare l'elettrodo e l'ugello, producendo un arco doppio e formando un taglio a V.

2) Una tensione di taglio più elevata è vantaggiosa per il taglio di lamiere spesse e l'effetto di taglio è migliore. Sebbene l'aumento della corrente possa aumentare lo spessore e la velocità di taglio, il solo aumento della corrente provoca l'ispessimento della colonna d'arco, allargando il taglio.

3) La velocità di taglio è uno dei principali indicatori della produttività di taglio e influisce in modo significativo sulla qualità del taglio. La velocità di taglio appropriata è fondamentale per ottenere una superficie di taglio piatta. La velocità di taglio dipende dallo spessore del materiale, dalla corrente di taglio, dal tipo e dal flusso di gas, dalla struttura dell'ugello, ecc. A parità di potenza, l'aumento della velocità di taglio provoca l'inclinazione del taglio.

4) Il flusso di gas deve corrispondere all'apertura dell'ugello. Aumentando opportunamente il flusso di gas si può rafforzare l'effetto di compressione termica dell'arco, rendendo l'arco al plasma più concentrato. La tensione di taglio aumenterà di conseguenza, a vantaggio del miglioramento della capacità e della qualità di taglio.

5) L'altezza dell'ugello dal pezzo è generalmente di 6-8 mm. Per gli archi di plasma ad aria e di plasma ad acqua compressa, l'altezza dell'ugello dal pezzo può essere leggermente inferiore a 6-8 mm.

Quando la distanza di taglio aumenta, aumenta la lunghezza della colonna dell'arco di plasma esposta nello spazio, con conseguente diminuzione del calore effettivo e maggiore probabilità di un doppio arco. Se la distanza è troppo piccola, l'ugello può facilmente entrare in cortocircuito con il pezzo e bruciare, interrompendo il normale processo di taglio.

Le tabelle 3-64 e 3-65 forniscono i parametri per il taglio di acciaio a basso tenore di carbonio e di acciaio inossidabile con il taglio ad arco plasma di precisione HiFoucs100, rispettivamente.

(4) Qualità del taglio al plasma ad arco

La qualità del taglio viene valutata principalmente in base alla larghezza del kerf, alla perpendicolarità del kerf, al kerf rugosità della superficieprofondità di striatura, scoria inferiore del tagliente, durezza e larghezza della zona termicamente alterata del tagliente.

Gli standard per un buon taglio sono una larghezza ridotta, una sezione trasversale rettangolare, una superficie liscia senza scorie o scorie sospese e una durezza superficiale che non ostacola la lavorazione meccanica dopo il taglio.

Tabella 3-64: Parametri di taglio al plasma ad arco fine HiFoucs100 per acciaio a basso tenore di carbonio

| Spessore della piastra/mm | Corrente/A | Modello di ugello | Diametro/mm | Gas da taglio (aria/bar) | Gas da taglio (O2/bar) | Gas vorticoso (O2/bar) | Gas vorticoso (N2/bar) | Ritardo/ritardo di perforazione | Distanza tra le torce/mm | Altezza di accensione/mm | Tensione d'arco/V | Velocità di taglio/(m/min) | Larghezza del cordolo/mm |

| 2 | 120 | Z2112 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 116 | 7 | 1.9 |

| 3 | 130 | Z2114 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 111 | 6 | 1.8 |

| 6 | 80 | Z2112 | 3 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 128 | 1.6 | 1.8 |

| 6 | 115 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 119 | 2.5 | 2 |

| 8 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/20 | 6/70 | 0.1 | 3 | 5 | 125 | 2.45 – 2.7 | 2.2 |

| 10 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.3 | 3 | 5 | 127 | 2.2 – 2.4 | 2.4 |

| 12 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.4 | 3 | 5 | 128 | 1.8 – 2 | 2.5 |

| 16 | 130 | Z2114 | 4 | 6/40 | 6/75 | 6/10 | 6/75 | 0.4 | 3 | 5 | 132 | 1.4 | 2.7 |

| 18 | 130 | Z2114 | 4 | 6/40 | 6/60 | 6/20 | 6/85 | 0.5 | 3 | 5 | 136 | 0.8 – 1.2 | 2.8 |

| 20 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.6 | 4 | 6 | 138 | 0.7 – 1.1 | 3 |

| 25 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.7 | 4 | 6 | 140 | 0.7 – 0.8 | 3.4 |

Tabella 3-65: Parametri di taglio al plasma ad arco fine HiFoucs100 per acciaio inossidabile

| Spessore della piastra/mm | Corrente/A | Modello di ugello | Diametro/mm | Gas da taglio Aria/bar | Gas da taglio O2/bar | Gas vorticoso O2/bar | Gas vorticoso N2/bar | Ritardo Pierce/s | Distanza tra le torce/mm | Altezza di accensione/mm | Tensione d'arco/V | Velocità di taglio/(m/min) | Larghezza del cordolo/mm |

| 1 | 30 | Z2007 | 2 | 6/10 | 6/45 | 6/100 | 6/100 | 0 | 2.5 | 3 | 119 | 4.5 | 0.9 |

| 2 | 45 | Z2008 | 2 | 6/10 | 6/40 | 6/100 | 6/60 | 0.1 | 2 | 3 | 125 | 3.2 | 1.1 |

| 3 | 45 | Z2008 | 2 | 5/10 | 5/40 | 5/70 | 5/55 | 0.1 | 2 | 3 | 115 | 2.4 | 1.1 |

| 4 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/75 | 5/60 | 0.1 | 2 | 3.2 | 116 | 2 | 1.3 |

| 5 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/80 | 5/60 | 0.1 | 2 | 3.2 | 116 | 1.8 | 1.3 |

| 6 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/90 | 5/50 | 0.2 | 3 | 4 | 117 | 1.5 | 1.5 |

Tecnologia di taglio a fiamma CNC

(1) Principio del taglio a fiamma

Il taglio a fiamma si riferisce a un processo di taglio termico che utilizza il calore di una fiamma di gas combustibile e ossigeno insieme all'ossigeno da taglio. Il calore emesso dalla fiamma fa sì che l'ossigeno da taglio bruci continuamente, fondendo il metallo.

Il metallo fuso e gli ossidi prodotti vengono spazzati via dall'energia cinetica generata dalla fiamma di ossigeno da taglio, formando un taglio.

(2) Tipi di taglio a fiamma

I tipi principali sono il taglio manuale, il taglio semiautomatico e il taglio a fiamma CNC.

(3) Applicazione del taglio a fiamma

Utilizzato principalmente per il taglio di lamiere in acciaio al carbonio, non è adatto al taglio di lamiere in acciaio inossidabile. Il taglio manuale viene utilizzato per il post-taglio di profili e pezzi sagomati e per il taglio di forme semplici e pezzi con requisiti di qualità ridotti.

Il taglio semiautomatico è utilizzato per il taglio di piccole parti rettangolari in lamiera spessa. Il taglio a fiamma CNC è applicabile per il taglio di pezzi di forma complessa.

(4) Parametri del processo di taglio a fiamma

Questi includono la potenza della fiamma di preriscaldamento, la pressione dell'ossigeno, la velocità di taglio, la distanza ugello-pezzo e l'angolo di taglio.

1) La potenza della fiamma di preriscaldamento è un parametro di processo critico che influisce sulla qualità del taglio a fiamma.

In generale, per il taglio si dovrebbe scegliere una fiamma neutra o leggermente ossidante e l'intensità della fiamma dovrebbe essere moderata. La fiamma di preriscaldamento deve essere scelta in base allo spessore del pezzo, al tipo di ugello di taglio e ai requisiti di qualità del pezzo.

La potenza della fiamma di preriscaldamento deve aumentare con lo spessore della lastra. La relazione tra la potenza della fiamma di preriscaldamento dell'ossiacetilene e lo spessore della lastra di taglio è riportata nella Tabella 3-66.

Tabella 3-66: Relazione tra la potenza della fiamma di preriscaldamento ossiacetilenica e lo spessore della piastra da taglio

| Spessore della piastra/mm | 3~25 | 25~50 | 50~100 | 100~200 | 200~300 |

| Potenza di fiamma (consumo di acetilene) L/min-1 | 4~8.3 | 9.2~12.5 | 12.5~16.7 | 16.7~20 | 20~21.7 |

2) La pressione dell'ossigeno di taglio dipende dal tipo di ugello di taglio e dalle sue dimensioni, e la pressione dell'ossigeno può essere scelta in base allo spessore del pezzo. I valori consigliati sono riportati nella Tabella 3-67.

Se la pressione dell'ossigeno di taglio è troppo alta, il taglio diventerà largo e ruvido; se la pressione è troppo bassa, il processo di taglio sarà lento e potrebbe causare l'adesione di scorie.

Nel taglio effettivo, la pressione ottimale dell'ossigeno di taglio può essere determinata utilizzando il metodo di rilascio della linea del vento. Quando la linea del vento è la più chiara e lunga, è il valore appropriato, che consente di ottenere il miglior effetto di taglio.

Tabella 3-67: Valori consigliati per la pressione dell'ossigeno da taglio

| Spessore pezzo/mm | 3~12 | 12~30 | 30~50 | 50~100 | 100~150 | 150~200 | 200~300 |

| Pressione di taglio dell'ossigeno/MPa | 0.4~0.5 | 0.5~0.6 | 0.5~0.7 | 0.6~0.8 | 0.8~1.2 | 1.0~1.4 | 1.0~1.4 |

3) La velocità di taglio è legata allo spessore del pezzo e alla forma dell'ugello di taglio, e generalmente rallenta all'aumentare dello spessore del pezzo. La velocità di taglio deve essere adattata alla velocità di ossidazione del metallo nel taglio. Se la velocità è troppo bassa, il bordo superiore del taglio si fonderà, mentre se è troppo veloce, si verificherà un ritardo eccessivo o addirittura non si riuscirà a tagliare.

Nell'operazione di taglio, la velocità di taglio può essere controllata osservando la direzione in cui le scintille di scoria fusa cadono nel taglio. Quando le scintille vengono scaricate verticalmente o leggermente in avanti, si tratta della velocità normale. La tabella 3-68 è la tabella dei parametri per la velocità di taglio della fiamma ossiacetilenica CNC.

Tabella 3-68: Tabella dei parametri della velocità di taglio con fiamma ossiacetilenica CNC

| Materiale Spessore /mm | 18~25 | 30~50 | 60~80 | 90~100 | 100~150 | 160~200 |

| Velocità di taglio /mm/min | 440~350 | 300~250 | 240~180 | 160~120 | 110~80 | 80~50 |

4) La distanza tra l'ugello e il pezzo è determinata dallo spessore del pezzo e dalla lunghezza della fiamma di preriscaldamento.

Se la distanza è troppo ridotta, possono verificarsi fusione e carbonizzazione sul bordo superiore del taglio e l'ugello può facilmente bloccarsi a causa degli schizzi, causando persino un ritorno di fiamma.

Se la distanza è troppo grande, l'effetto di riscaldamento sul bordo anteriore del taglio si indebolisce, con conseguente preriscaldamento insufficiente e diminuzione della capacità di flusso dell'ossigeno di taglio, rendendo difficile la rimozione delle scorie e compromettendo la qualità del taglio.

Contemporaneamente, la purezza dell'ossigeno che entra nel taglio diminuisce, con conseguente aumento della resistenza e della larghezza di taglio. Il nucleo della fiamma di preriscaldamento deve trovarsi in genere a 2-4 mm dalla superficie del pezzo. La tabella delle distanze consigliate tra l'ugello e la superficie del pezzo è riportata nella Tabella 3-69.

Tabella 3-69: Distanze consigliate tra l'ugello e la superficie del pezzo in lavorazione

| Materiale Spessore /mm | 3~10 | 10~25 | 25~50 | 50~100 | 100~200 | 200~300 | >300 |

| Distanza tra ugello e pezzo /mm | 2~3 | 3~4 | 3~5 | 4~6 | 5~8 | 7~10 | 8~12 |

5) L'angolo di inclinazione del taglio influisce direttamente sulla velocità di taglio e sulla quantità di trascinamento.

6) I parametri per il taglio a fiamma ossiacetilenica CNC sono riportati nella Tabella 3-70.

Tabella 3-70: Tabella dei parametri del taglio a fiamma ossiacetilenica CNC

| Materiale Spessore /mm | Modello di ugello | Pressione dell'acetilene /MPa | Pressione dell'ossigeno /MPa | Velocità di taglio /mm/min |

| 18~25 | II | 1 | 4 | 440~350 |

| 30~50 | III | 1.1 | 5 | 300~250 |

| 60~80 | IV | 1.2 | 6 | 240~180 |

| 90~100 | V | 1.3 | 7 | 160~120 |

| 100~150 | VI | 1.4 | 8 | 110~80 |

| 160~200 | VII | 1.4 | 10 | 80~50 |

(5) Programmazione del taglio a fiamma CNC

Per garantire l'accuratezza della sezione trasversale tagliata con il taglio a fiamma CNC e per evitare difetti di taglio, tenere presente i seguenti punti durante la programmazione:

1) Il punto di innesco dell'arco deve essere impostato sulla superficie di taglio che sarà sottoposta alla successiva lavorazione.

2) Durante la programmazione, trattare in modo particolare l'intersezione dei punti di inizio e fine arco, lasciando un rigonfiamento del processo. Questo rigonfiamento può essere eliminato con una lavorazione successiva o con la rettifica dopo il taglio.

3) Durante la programmazione, gli angoli vivi devono essere trasformati in archi per evitare difetti di taglio.

4) Utilizzare un unico taglio per completare il taglio di due parti allo stesso tempo, noto come taglio a bordi condivisi, per migliorare l'efficienza produttiva e l'utilizzo del materiale.

5) Per il taglio di lamiere spesse, utilizzare un taglio ininterrotto dall'inizio dell'arco al completamento del processo di taglio. Iniziare l'arco dal bordo del materiale, utilizzando una partenza a scatto per evitare la deformazione del taglio.

(6) Processo di trattamento delle scorie di taglio a fiamma

Le successive tecniche di lavorazione per il taglio a fiamma ossiacetilenica di bus parti di stampaggio includono la pulizia manuale, la smerigliatura manuale, la granigliatura e la pulizia meccanica del tamburo.

(7) Dima di taglio a fiamma CNC

Il taglio a fiamma CNC richiede il posizionamento del materiale su una griglia. A seconda dello spessore del materiale da tagliare, la forma della griglia può variare. Le griglie a contatto con il punto possono ridurre significativamente i difetti di taglio, migliorando la precisione della sezione trasversale tagliata e la qualità del prodotto.

Tecnologia di taglio a getto d'acqua ad alta pressione

Il taglio a getto d'acqua ad alta pressione è un metodo di taglio innovativo che può tagliare diversi metalli e non metalli. Il processo di taglio non produce una zona termicamente alterata, il materiale sui bordi di taglio non si modifica e la precisione di taglio è elevata, rendendolo adatto alla lavorazione di pezzi con requisiti di alta precisione.

(1) Principio del taglio a getto d'acqua ad alta pressione

Si tratta di pressurizzare l'acqua ad altissima pressione (100~400MPa) e di farla uscire attraverso un foro di strozzamento (0,15~0,4mm). L'energia potenziale della pressione dell'acqua viene convertita in energia cinetica del getto d'acqua (la velocità del flusso può raggiungere i 900 m/s) e l'erosione del flusso concentrato ad alta velocità viene utilizzata per il taglio.

(2) Tipi di taglio a getto d'acqua ad alta pressione

Esistono due tipi di taglio a getto d'acqua ad alta pressione: ad acqua pura e con abrasivo.

1) Il taglio a getto d'acqua ad alta pressione del tipo ad acqua pura utilizza solo il getto d'acqua ad alta velocità emesso dall'ugello per il taglio. La capacità di taglio è relativamente bassa ed è adatta al taglio di materiali morbidi non metallici. La pressione dell'acqua utilizzata è compresa tra 200 e 400 MPa.

2) Il taglio a getto d'acqua ad alta pressione di tipo abrasivo prevede la miscelazione di particelle abrasive nel getto d'acqua attraverso un tubo di miscelazione per formare un getto d'acqua abrasivo per il taglio. Nel getto d'acqua abrasivo, il getto d'acqua funge da vettore per accelerare le particelle abrasive.

Poiché gli abrasivi sono di grande massa e di elevata durezza, l'energia cinetica del getto d'acqua abrasivo è elevata, con conseguente forte capacità di taglio.

(3) Caratteristiche del taglio a getto d'acqua ad alta pressione

1) Ampia gamma di taglio. Può tagliare quasi tutti i metalli e i non metalli, in particolare i materiali difficili o impossibili da tagliare con i vari metodi di taglio termico.

2) Nessun effetto termico. Grazie all'effetto di raffreddamento dell'acqua, il pezzo tagliato non produce deformazioni termiche o zone termicamente alterate e le sue proprietà materiali non cambiano. È particolarmente indicato per il taglio di materiali sensibili al calore, come l'acciaio legato e i metalli non ferrosi.

3) Alta qualità del taglio. La superficie di taglio non presenta bave o scorie, è verticale, piana, liscia e non presenta fenomeni di lacerazione o indurimento. Il taglio di lamiere sottili non presenta arricciamenti.

4) Larghezza di taglio ridotta. Durante il taglio ad acqua pura, il diametro del getto d'acqua è solitamente compreso tra 0,1 e 0,5 mm, mentre l'apertura dell'ugello del tipo di abrasivo è di circa 1,2 e 2,5 mm.

5) Il taglio può essere avviato o interrotto in qualsiasi punto del pezzo ed è relativamente facile avviare un foro di taglio. Il gioco di taglio è ridotto, la testa di taglio può essere facilmente manipolata da un robot e può essere utilizzata per tagliare pezzi di forma 3D.

6) Non produce gas tossici, polveri, ecc. dannosi per la salute umana ed è particolarmente adatto alla lavorazione di amianto, materiali tessili e vari materiali in fibra sintetica.

Nelle aree in cui le fiamme libere sono severamente vietate, come le piattaforme di trivellazione ed estrazione petrolifera offshore, le raffinerie, le grandi aree di stoccaggio di petrolio e gas e gli oleodotti e gasdotti, è possibile effettuare tagli sicuri.

7) Uno svantaggio del taglio a getto d'acqua ad alta pressione è che il costo dell'attrezzatura è più alto rispetto ad altre forme di taglio; la velocità di taglio è inferiore quando si tagliano materiali duri; la precisione di taglio è leggermente peggiore rispetto alla lavorazione meccanica; in alcune situazioni di taglio, le acque reflue devono essere trattate; il costo di taglio del tipo di abrasivo è più alto.

(4) Livello di qualità del taglio a getto d'acqua ad alta pressione

Tabella3-71 Livello di qualità del taglio a getto d'acqua ad alta pressione

| Parametri | Livello di qualità | Osservazioni |

| Larghezza di taglio /mm | 0.8~2 | Dipende dal diametro dell'ugello dell'acqua e del tubo di miscelazione dell'abrasivo. |

| Differenza della larghezza di taglio superiore e inferiore /mm | 0.2~2 | I parametri di taglio ottimali consentono di ottenere tagli paralleli su entrambi i lati |

| Rugosità superficiale della superficie di taglio /μm | 20 | I materiali con struttura cristallina non uniforme, come la pietra, presentano una maggiore rugosità superficiale. |

| Precisione dimensionale /mm | ±0.5 |